Содержание страницы

1. Технологические схемы

Стадия технологического процесса – механическая обработка заготовок – включает в себя следующие операции: создание базовых поверхностей, обработка в размер по толщине и ширине, торцевание, формирование шипов и проушин, фрезерование, сверление отверстий, выборки продолговатых гнезд и отверстий, точение, шлифование.

В производстве изделий из древесины существует ряд технологических схем механической обработки брусковых заготовок. Приведем наиболее характерные из них.

- Создание базовых поверхностей на фуговальных станках – обработка в размер на рейсмусовых станках – торцевание на станках для поперечного раскроя или концеравнителях – выборка продолговатых гнезд и отверстий на сверлильно-пазовальных или цепно-долбежных станках – шлифование.

- Создание базовых поверхностей на фуговальных станках – обработка в размер на рейсмусовых станках – формирование шипов (проушин) и торцевание на шипорезных станках – шлифование.

- Создание базовых поверхностей на фуговальных станках – обработка в размер на рейсмусовых станках по толщине – фрезерование профиля на продольно-фрезерных станках – торцевание – формирование шипов (проушин), или сверление отверстий, или выборка продолговатых гнезд и отверстий – шлифование.

- Создание базовых поверхностей на фуговальных станках – обработка в размер (при необходимости и формирование профиля) на четырехсторонних продольно-фрезерных станках – торцевание – формирование шипов (проушин), или сверление отверстий, или выборка продолговатых гнезд и отверстий – шлифование.

- Обработка в размер на рейсмусовых станках – фрезерование профиля на фрезерных станках – торцевание – формирование шипов (проушин), или сверление отверстий, или выборка продолговатых гнезд и отверстий – шлифование.

- Обработка в размер на рейсмусовых станках – торцевание – выборка продолговатых гнезд и отверстий – сверление отверстий – шлифование.

- Обработка в размер на рейсмусовых станках – формирование шипов (проушин) и торцевание на шипорезных станках – сверление отверстий – шлифование.

- Обработка в размер (при необходимости и формирование профиля) на четырехсторонних продольно-фрезерных станках – торцевание – выборка продолговатых гнезд и отверстий – шлифование.

- Обработка в размер на четырехсторонних продольно-фрезерных станках – формирование шипов (проушин) и торцевание на шипорезных станках – сверление отверстий – шлифование.

- Создание базовых поверхностей – обработка в размер – формирование шипов и проушин – торцевание – сверление отверстий – выборка продолговатых гнезд и отверстий на поточных, автоматических и полуавтоматических линиях.

Анализ приведенных технологических схем механической обработки заготовок дан ниже.

2. Создание базовых поверхностей

Одним из основных условий современного производства изделий из древесины является взаимозаменяемость деталей, которая невозможна без высокой степени точности обрабатываемых материалов. Точная обработка возможна лишь при наличии у заготовок (деталей) базисных поверхностей, используемых для установки на станке при обработке заготовок.

Изготовление детали осуществляется выполнением технологических операций путем последовательного удаления с заготовки соответствующих слоев древесины механическим воздействием. В результате операций механической обработки образуются новые поверхности, ориентированные определенным образом относительно друг друга.

Процесс ориентирования обрабатываемой заготовки при формировании новых поверхностей относительно определенных, установочных, поверхностей станка называется базированием. Поверхность, определяющую положение заготовки по трем точкам опоры, называют установочной. Заготовки базируются относительно инструмента при помощи технологических баз по установочным поверхностям базирующих элементов станка.

Технологической базой называют совокупность поверхностей, или точек заготовки, по отношению к которым ориентируются поверхности детали при обработке. Базирующими элементами станка могут быть роликовые конвейеры, каретки, кулачки, патроны, столы, суппорты, направляющие линейки, упоры и т. п. Установочными поверхностями базирующих элементов станков являются поверхности для базирования заготовки, соприкасающиеся с ее технологической базой.

Надежность базирования заготовок при обработке определяет точность их размеров. Поверхности заготовки могут быть использованы и иметь следующие характерные случаи: базирование по одной стороне, а обработке подвергается противоположная сторона; базирование и обработка одной и той же стороны; базирование по одной, а обработка – смежной стороны; базирование по двум смежным сторонам, а обработка другой смежной стороны; базирование по трем сторонам с определенным фиксированным положением заготовки в пространстве относительно режущих инструментов.

При выборе базовой поверхности должны учитываться приемы выполнения работы. Так, базирование покоробленной заготовки на плоскости стола более определено вогнутой стороной, чем выпуклой. Прижим заготовки лучше осуществлять на поверхности, противоположной опорной. Прижим не должен деформировать заготовку, его необходимо располагать как можно ближе к месту действия сил резания. Это обеспечивает более высокую жесткость крепления заготовки, уменьшает амплитуду вынужденных колебаний при возможной вибрации заготовки. Количество чистовых баз у заготовок для получения из них деталей требуемой точности по размерам и форме зависит от размеров их формы и методов механической обработки.

Механическая обработка черновых заготовок является начальной стадией, обеспечивающей получение взаимозаменяемых чистовых заготовок. Обработку черновых заготовок начинают с создания начальной установочной чистовой базы в виде реальной поверхности заготовки правильной геометрической формы. В качестве чистовой базы может быть прямая плоскость или правильная цилиндрическая поверхность. У прямолинейных заготовок в качестве начальной чистовой базы обычно используют одну из ее плоскостей, у заготовок криволинейной формы – ее плоские или криволинейные поверхности, если они соответствуют по форме цилиндрической поверхности.

При первичной обработке криволинейные поверхности формируются как часть цилиндрической поверхности определенного радиуса кривизны.

3. Технология и оборудование создания базовых поверхностей черновых заготовок

Обработка черновых заготовок обычно осуществляется фрезерованием на продольно-фрезерных станках, на которых с помощью вращающихся ножевых (фрезерующих) головок и валов обрабатывают заготовки для создания базовых (ровных и гладких, а в дальнейшем направляющих) поверхностей и в размер, и профиль поперечного сечения (по толщине и ширине) с двух или четырех сторон. В производстве изделий из древесины используют различные модели фуговальных, рейсмусовых и четырехсторонних продольно-фрезерных станков.

Повышенные требования к точности формы предъявляются к деталям изделий из древесины, являющимся конструктивными основными элементами изделий. К ним относятся ножки и царги столов, царги опорных скамеек, стенки столярных ящиков и т. п. Механическую обработку заготовок при изготовлении аналогичных деталей начинают с создания базовой поверхности на фуговальном станке. Обязательным условием качественного фугования заготовки является недопустимость ее выпрямления во время прохождения под ножевым валом. В случае несоблюдения этого условия заготовка после фугования принимает первоначальную форму. При этом обработанная поверхность может иметь недопустимое отклонение от плоскостности. На фуговальном станке обрабатывают одну пласть заготовки или одну пласть и одну кромку под заданным углом (чаще всего 90°) или только одну-две кромки (при склеивании делянок на кромку в щиты).

При этом каждую поверхность обрабатывают за несколько проходов. После создания одной (по пласти) или двух (по пласти и кромке) базовых поверхностей заготовку обрабатывают в размер по толщине и ширине на рейсмусовых или четырехсторонних продольно-фрезерных станках.

Выбор оборудования и последовательность выполнения операций на данном этапе в значительной степени определяются требованиями, предъявляемыми к точности формы изготавливаемой детали (величиной допуска плоскостности и прямолинейности элементов детали).

Начальной операцией может быть создание базовой поверхности на одной или двух смежных сторонах заготовки на фуговальных станках. Как уже указывалось выше, состав и последовательность выполнения технологических операций механической обработки заготовок зависят от формы и размеров изготавливаемых при этом деталей и требований, предъявляемых к их точности.

Технологическая операция – создание базовых поверхностей черновых заготовок вызвана необходимостью повышения точности изготовления деталей за счет создания у заготовки технологической установочной базы. Черновые заготовки, получаемые после раскроя досок, имеют значительные погрешности формы и размеров. Эти погрешности обусловлены тем, что при раскрое доски базируются по поверхностям, имеющим значительные отступления от правильной формы из-за сбега, коробления и др. Погрешности формы заготовок усиливаются процессом неравномерной усушки.

Для обеспечения точности при механической обработке заготовок необходимо их надежное базирование относительно режущего инструмента, которое обеспечивается использованием чистовых баз. Количество чистовых баз у заготовок для получения из них деталей требуемой точности по размерам и форме зависит от размеров их формы и методов механической обработки.

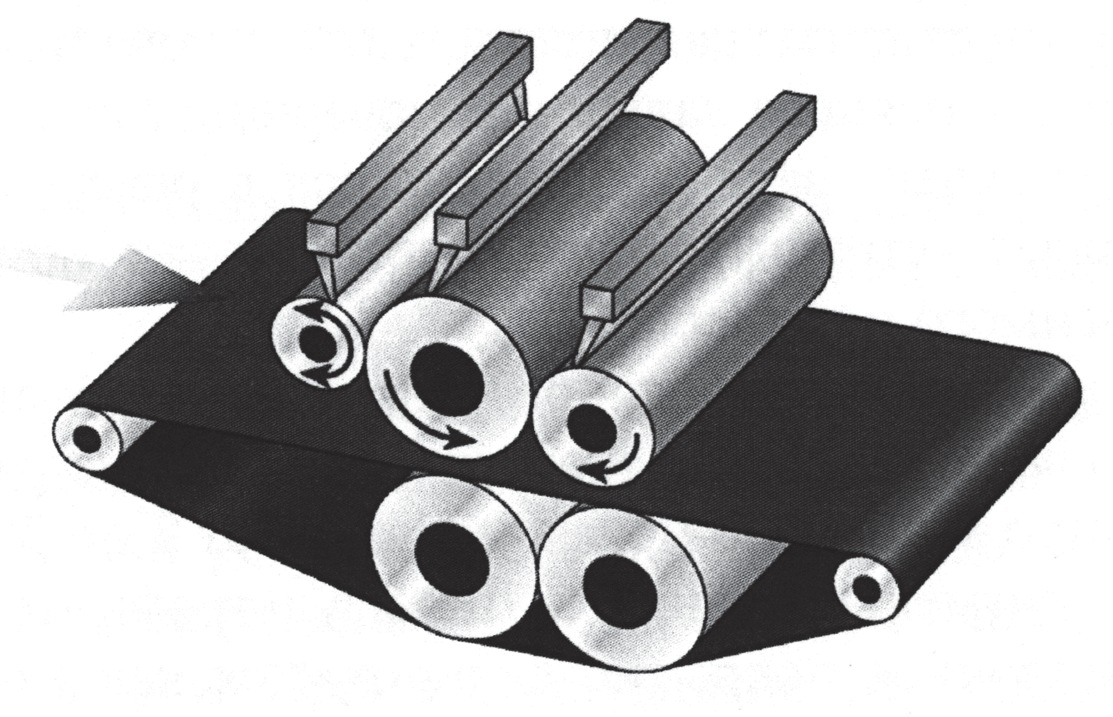

Фуговальные станки. При фрезеровании черновых заготовок методом фугования происходит изменение базирования с черновой базы на передней части стола в начале прохода на чистовую – по задней плите стола до завершения прохода заготовки.

Наиболее распространены фуговальные станки с ручной подачей. При ручной подаче операция фугования трудоемка, но позволяет получить высокую точность обработки по плоскостности и угловым параметрам. Высокая точность обработки заготовок обеспечивается благодаря тому, что рабочий, выполняя операцию фугования, учитывает особенности обрабатываемой заготовки, регулируя прижим и скорость подачи в оптимальных пределах.

Вальцовая подача более проста, но усилие подачи заготовки при этом зависит от усилия нормального давления валиков, которое, в свою очередь, влияет на усилие трения заготовки по столу. Использование вальцовых механизмов подачи возможно при фуговании заготовок толщиной свыше 40 мм, обладающих жесткостью и упругостью, или применении особых приемов, исключающих деформацию заготовок и обеспечивающих устойчивость и безотказность подачи односторонними вальцами. К таким приемам относится распределение усилий подачи по длине заготовки так, чтобы давление прижима заготовки валиками к столу в зоне чернового базирования было минимальным, а в зоне чистового базирования – максимальным.

В зависимости от размеров ширины стола и обрабатываемых заготовок фуговальные станки условно делятся на легкие с наибольшей шириной фрезерования 250 мм, средние – до 400 мм, тяжелые – 630 мм. По числу режущих инструментов различают фуговальные станки одно- и двусторонние.

На односторонних (одношпиндельных) станках типа: СФ3-3, СФ4-1, СФ6-1 фрезеруют за один проход только нижнюю пласть заготовки, которая будет являться базовой при дальнейшей ее обработке.

На двусторонних (двухшпиндельных) станках типа С2ФЗ-3, С2Ф4-1 фрезеруют одновременно две смежные поверхности заготовки (пласть и кромку).

По типу подачи обрабатываемых заготовок различают фуговальные станки с ручной, например СФЗ-3, СФ4-1, СФ6-1, и механической – СФАЗ-1, СФА4-1, подачей. Механизированная подача производится пристроенным автоподатчиком или встроенным в станок механизмом конвейерной подачи.

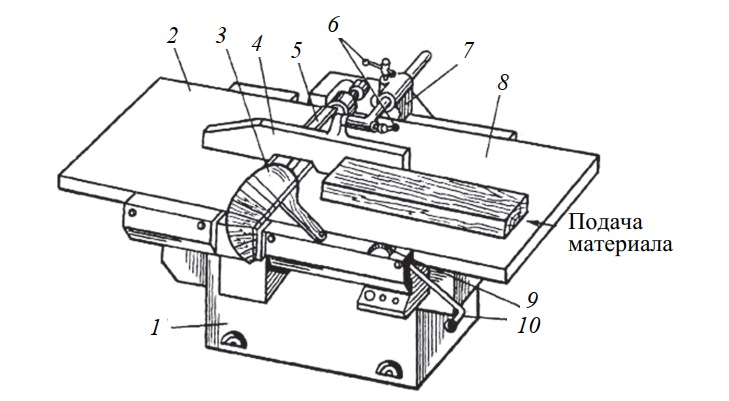

На рис. 1 показан общий вид одностороннего фуговального станка с ручной подачей.

Рис. 1. Общий вид одностороннего фуговального станка марки СФ6-1: 1 – станина; 2 – задний стол; 3 – веерное ограждение ножевого вала; 4 – направляющая линейка; 5 – ножевой вал; 6 – фиксаторы крепления направляющей линейки; 7 – кронштейн; 8 – передний стол; 9 – шкала; 10 – рукоятка настройки переднего стола по высоте

Станок фуговальный односторонний имеет станину 1 коробчатой формы, на которой смонтированы ножевой вал 5, передний 8 и задний 2 столы и направляющая линейка 4. Ножевой вал имеет привод от электродвигателя через клиноременную передачу. Он установлен на подмоторной плите внутри станины станка. Для быстрой остановки ножевого вала (после выключения станка) предусмотрен тормоз, действующий от электромагнита. Для изменения толщины снимаемого слоя древесины передний стол можно перемещать по высоте рукояткой 10 и регулировать его положение по шкале 9. Задний стол предназначен для точного базирования обработанной поверхности заготовки. Он может быть неподвижным или подвижным по высоте. Направляющая линейка 4 с фиксаторами 6 служит для бокового базирования обрабатываемой заготовки. Она выполнена в виде узкой плиты и установлена на кронштейне 7. Ее можно поворачивать под углом до 45° и перемещать по ширине стола станка. Ножевой вал станка имеет веерное ограждение 3, которое открывается при проходе заготовки через ножевой вал и автоматически закрывается после ее обработки.

Технологический процесс формирования чистовой базовой поверхности у заготовок из древесины на одностороннем фуговальном станке СФ6-1 с ручной подачей обрабатываемых заготовок заключается в следующем. При фуговании заготовку укладывают поверхностью, подлежащей фугованию, на переднюю плиту горизонтального стола 8. При перемещении заготовки по столу станка необходимо обеспечить ее устойчивость – постоянство базирования. Покоробленные заготовки будут более устойчивы на прямой плоскости стола, если они обращены к ней вогнутой, а не выпуклой стороной.

При ручной подаче правильность положения заготовки на передней плите проверяется покачиванием. Если концы заготовки на столе легко покачиваются, ее следует перевернуть и фуговать вогнутую сторону. Сохраняя устойчивое положение, заготовку перемещают по передней плите к ножевому валу 5. Когда часть заготовки будет обработана и перейдет на заднюю часть стола 2, необходимо изменить ее базирование: с чернового базирования необработанной поверхностью на чистовое базирование по обработанной поверхности.

Для формирования двух взаимно перпендикулярных поверхностей на смежных сторонах заготовки на некоторых станках устанавливается вертикальная ножевая головка диаметром 105 мм, которая приводится во вращение от электродвигателя через ременную передачу. Горизонтальный ножевой вал и вертикальная ножевая головка приводятся во вращение от отдельных электродвигателей.

Наибольшая толщина снимаемого слоя при фуговании на станках общего назначения – до 6 мм. Оптимальная толщина снимаемого слоя – 1,5–2,5 мм. Увеличение толщины снимаемого слоя при фуговании свыше 3 мм ухудшает условие стружкообразования, приводит к сколам древесины, требует значительных усилий подачи, вызывает вибрацию заготовки. Эти факторы оказывают отрицательное влияние на качество обработки. Чтобы обработать всю базируемую поверхность черновой заготовки при фуговании, необходимо иногда произвести несколько проходов. С помощью направляющей линейки на одностороннем

фуговальном станке можно произвести выравнивание двух смежных поверхностей заготовки под определенным углом друг к другу.

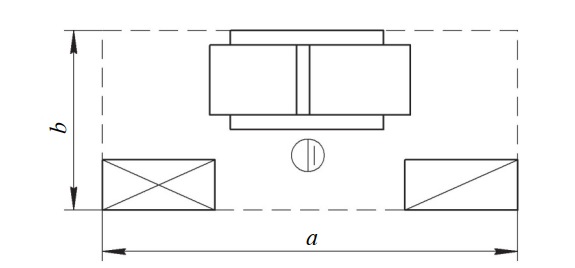

Качество поверхности древесины, обработанной на фуговальных станках, зависит от ряда факторов, основными из которых являются скорость подачи, скорость резания, износ инструмента, диаметр ножевого вала. На рис. 2–21.4 показаны схемы организации рабочих мест у фуговальных станков.

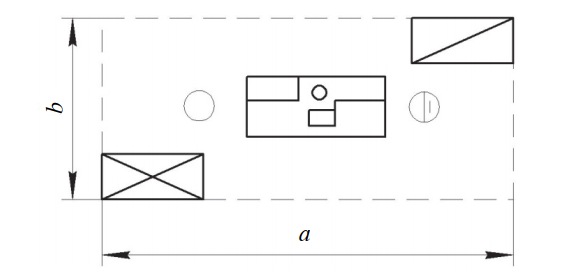

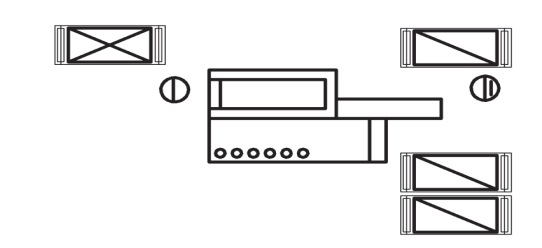

Рис. 2. Организация рабочего места у одностороннего фуговального станка с ручной подачей: СФ4, а = 5,3 м; b = 2,3 м, F = 12,2 м2; СФ6, а = 5,1 м, b =3,0 м; F = 15,3 м2

Рис. 3. Организация рабочего места у одностороннего фуговального станка с механической подачей СФК6, F = 16 м2

Рис. 4. Организация рабочего места у двустороннего фуговального станка С2Ф4, F = 14,3 м2

4. Обработка заготовок из древесины в размер по сечению

Назначение операции – придание заготовке требуемых формы и размеров с определенной степенью точности и качества поверхности. Последнее особо важно, если после операции обработки в размер следуют склеивание, облицовывание или отделка.

Заготовки, имеющие базовые поверхности, обрабатывают на рейсмусовых станках для формирования размера по толщине (ширине). Для этой цели применяются односторонние (двусторонние) рейсмусовые станки, позволяющие получить высокое качество обработки при наличии у заготовки базовой поверхности, а также четырехсторонние продольно-фрезерные станки.

Рейсмусовые станки позволяют получить заготовки с параллельными противоположными плоскостями, но требуемый угол между смежными сторонами не формируют, поэтому сечение заготовки может получиться не прямоугольным, а в виде параллелограмма. Кроме того, если заготовка имеет продольную покоробленность, то в процессе обработки она выпрямится под нажимом прижимных валиков, а затем вернется в исходное состояние.

При выборе оборудования следует учитывать, что точность обработки двусторонних рейсмусовых станков в 1,5–2 раза ниже, чем односторонних.

Высокая производительность обеспечивается при обработке в размер при использовании четырехсторонних продольно-фрезерных станков, позволяющих одновременно обрабатывать четыре стороны, а при необходимости и формировать профиль сечения заготовки. Сочетание высокой производительности и качества обработки можно достичь, если операции обработки в размер на четырехстороннем продольнофрезерном станке предшествует операция создания базы на фуговальном станке. Следует отметить, что операции создания базы и обработки в размер можно выполнять на одном оборудовании, сочетающем в себе фуговальный и четырехсторонний продольно-фрезерный станки.

Для обеспечения требуемой шероховатости поверхности древесины обработку заготовок следует вести при определенных режимах (скорости подачи, резания и т. д.).

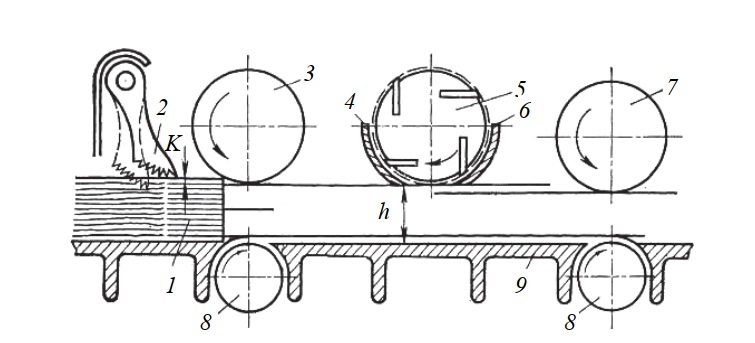

По конструктивному исполнению рейсмусовое оборудование делится на одностороннее; двухстороннее; четырехстороннее продольнофрезерное. Принципиальная схема одностороннего рейсмусового станка представлена на рис. 5.

Рис. 5. Принципиальная схема одностороннего рейсмусового станка: 1 – заготовка; 2 – предохранительный эксцентрик; 3 – передний подающий рифленый валик; 4 – прижимная колодка (стружколоматель); 5 – ножевой вал; 6 – прижимная колодка; 7 – подающий гладкий валик; 8 – нижние валики; 9 – стол

Обработка заготовок в размер на одностороннем рейсмусовом станке происходит следующим образом. Обрабатываемая заготовка 1 базируется на плоскости стола 9. Подаются заготовки только верхними подающими валиками 5 и 7. Первый по ходу подачи верхний валик 3 имеет рифленую поверхность для увеличения сцепления с заготовкой. Все остальные валики гладкие. Для повышения качества обработки и предотвращения вибрации при цилиндрическом фрезеровании в зоне резания заготовка прижимается к столу прижимными колодками 4, 6. Колодка 4 способствует образованию деформированной стружки и является стружколомателем. Колодка 6 устраняет вибрацию заготовки 1 и является прижимной. При прохождении заготовки между окружностью резания ножевого вала и столом 9 она будет иметь постоянную толщину h, не зависимую от ее начального, превосходящего эту величину размера.

Предохранительные устройства 2 предотвращают возможный выброс заготовки силой резания в том случае, если она не будет прижата рифленым валиком 3. Нижние гладкие валики 8 снижают трение заготовок при перемещении, они должны выступать над поверхностью стола не более, чем упругая деформация заготовки от нажима, воспринимаемого при подаче валиками 3 и 7. Обычно упругая деформация заготовок при вальцовой подаче равна 0,2 мм. Задний подпружиненный гладкий подающий валец расположен также на 0,5–1,0 мм ниже окружности резания. Защитный щиток предохраняет поверхность заготовки между задним прижимом и вальцом от попадания стружки. Для уменьшения трения заготовки по столу нижние вальцы должны немного выступать над столом. Величина выступа a, регулируемая рукояткой, зависит от размера заготовки и породы древесины и составляет 0,1–2,0 мм.

Рейсмусовые станки применяют для обработки в размер как брусков, так и щитов. Их выпускают с различной шириной стола – от 300 до 1250 мм и выше по специальному назначению. В зависимости от ширины стола рейсмусовые станки условно делят на три типа: легкие при ширине стола до 600 мм, средние – до 800 мм и тяжелые – свыше 800 мм. Для обработки щитов обычно используют рейсмусовые станки тяжелого типа. Качество работы, выполняемой на рейсмусовом станке, зависит от правильности его наладки. На рейсмусовом станке нельзя обрабатывать заготовки, длина которых меньше расстояния между подающими вальцами. Для получения коротких деталей нужно обрабатывать кратные по длине заготовки.

Для предотвращения выброса заготовок из станка необходимо правильно настраивать когтевую защиту. Передний рифленый подающий валец не должен иметь трещин, выбитых ребер и изношенных поверхностей. Одновременное фрезерование двух и более заготовок разной толщины допускается только при условии надежного прижатия подающими вальцами каждой из них. При обработке на рейсмусовом станке рамочные изделия направляют в станок с некоторым перекосом (по диагонали) во избежание сколов древесины на поперечных брусках. На рейсмусовом станке работают двое рабочих. Один укладывает заготовки ранее обработанной поверхностью (на фуговальном станке) на стол станка и направляет их вперед под верхний подающий валец, заполняя ширину стола одновременно (параллельно) обрабатываемыми заготовками на 60–80%. Второй рабочий принимает выходящие из станка заготовки, проверяет их качество и укладывает в стопу или в контейнер. Заготовки должны иметь требуемую толщину (при необходимости и ширину), ровные и гладкие поверхности.

Схемы организации рабочих мест у рейсмусовых станков изображены на рис. 6, 7.

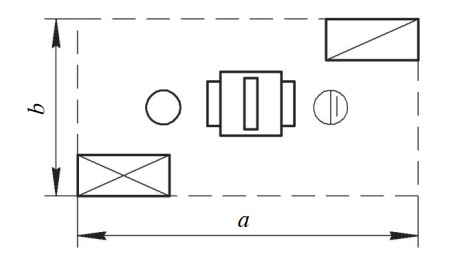

Рис. 6. Схема организации рабочего места у одностороннего рейсмусового станка: СР3, а = 6,0 м, b = 3,1 м, F = 18,6 м2; СР6, а = 6,0 м, b = 3,1 м, F = 18,6 м

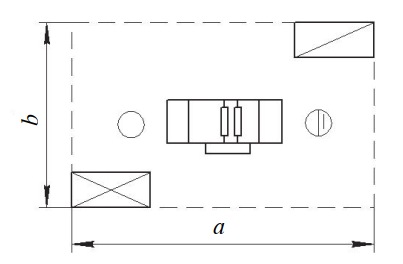

Рис. 7. Схема организации рабочего места у двустороннего рейсмусового станка: С2Р8, а = 6,9 м, b = 4,2 м, F = 29,0 м2; С2Р12, а = 7,6 м, b = 4,4 м, F = 33,5 м2

Четырехсторонние продольно-фрезерные станки. Четырехсторонние продольно-фрезерные станки служат для продольной обработки пиломатериалов и заготовок в размер и профиль поперечного их сечения. Обработка производится методами цилиндрического, конического и профильного фрезерования проходным способом при механической подаче обрабатываемых пиломатериалов и заготовок. Станки этой группы в зависимости от ширины фрезерования подразделяются на легкие (калевочные) – для обработки профильных мебельных и столярных деталей шириной до 160 мм, средние – для обработки столярных плоских и профильных деталей шириной до 250 мм и тяжелые – для обработки погонажных изделий и пиломатериалов шириной до 650 мм.

За один проход обрабатываются все стороны заготовок. Станки разных моделей одного типа различаются в основном по способности обрабатывать заготовки различных размеров.

В четырехсторонних станках, работающих по наиболее распространенной фуговально-рейсмусовой схеме, нижний горизонтальный шпиндель создает базовую поверхность нижней пласти заготовки, поэтому заготовка должна проходить над этим шпинделем, не деформируясь. В некоторых станках и автоматических линиях для предотвращения деформации заготовки применяют различные приспособления, например, для создания промежуточной базы, замены подвижного базирования по пласти жестким базированием по кромкам и др.

При использовании промежуточной базы станок оборудован дополнительной ножевой головкой, обрабатывающей заготовку по всей пласти, а фрезерующей – два неглубоких (2–3 мм) паза на кромках. По выработанной таким образом промежуточной базе заготовки осуществляется базирование по специальной установочной поверхности станка при обработке всей пласти нижней фрезерующей головкой. Далее базирование происходит, как обычно, по всей нижней поверхности. Правый вертикальный шпиндель создает базовую поверхность на боковой стороне детали. Верхний горизонтальный шпиндель обрабатывает деталь в размер, как рейсмусовые валы.

При профильной обработке вертикальные шпиндели могут располагаться друг против друга или последовательно. В средних и тяжелых станках имеются дополнительные горизонтальные и вертикальные шпиндели для получения профиля с любой стороны детали или раскроя ее с помощью круглых пил на несколько деталей по ширине. Число рабочих шпинделей зависит от характера рабочих операций и может достигать восьмидесяти и более.

Для четырехсторонних станков, оснащенных большим числом шпинделей, прижимных и подающих устройств, важно обеспечение быстрой переналадки и регулирования станка. Механические индикаторы позволяют следить за точностью настройки используемых инструментов. Усилие пневмоприжима подающих вальцов подбирается с учетом конкретных условий обработки. В современных станках все органы настройки и управления вынесены на фронтальную сторону (сторону обслуживания), все верхние ножевые головки и прижимные элементы выполнены в одном блоке, благодаря небольшим расстояниям, и не требуют много места. В зависимости от толщины изделия настройка блока по высоте производится одновременно с помощью серводвигателя через червячные передачи и винтовые пары. Для контроля положения блока применяются отсчетные устройства с точностью до 0,1 мм. Кроме того, осуществляется независимая точная настройка верхних ножевых головок. Ширина обработки устанавливается также отсчетным устройством, учитывающим диаметр используемого инструмента. Скорость подачи для легких и средних четырехсторонних станков колеблется в диапазоне 5–45 м/мин, для тяжелых станков – 100–200 м/мин.

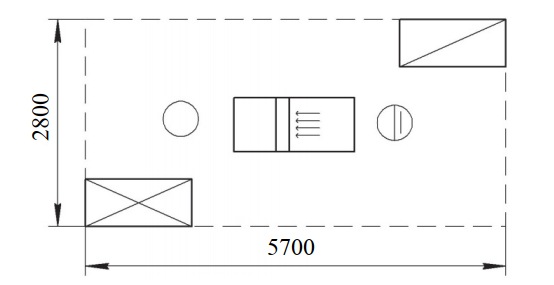

Рис. 8. Схема организации рабочих мест у четырехстороннего продольно-фрезерного станка

Управление процессом обработки в последних моделях четырехсторонних станков (рис. 8) ведется через компьютер, что гарантирует ее высокую точность. Ручная загрузка деталей в станок при скорости выше 30 м/мин невозможна, поэтому четырехсторонние станки оснащают автоматическими загрузочными устройствами.