Участок раскроя пиломатериалов предназначен для раскроя пиломатериалов, поступающих для изготовления брусковых деталей изделий из древесины. Известно два метода раскроя пиломатериалов: индивидуальной и групповой. Выбор метода зависит от ряда факторов, основными из которых являются качество поступающих пиломатериалов и требования к качеству получаемых заготовок.

В производстве мебели требования, предъявляемые к качеству заготовок, достаточно высокие, поэтому приемлемым является индивидуальный метод раскроя, при котором обработке предшествует оценка каждой доски с целью выявления бездефектных участков, определения схемы раскроя. Для повышения выхода заготовок из пиломатериалов следует предусматривать получение из одной доски нескольких типоразмеров заготовок, причем в первую очередь необходимо получать заготовки больших размеров. Максимальный выход требуемых заготовок может быть обеспечен при разработке программ раскроя пиломатериалов с применением ЭВМ.

Применение группового метода раскроя, позволяющего максимально механизировать и автоматизировать процесс, возможно в случае использования высококачественных пиломатериалов либо при низких требованиях к качеству заготовок.

Различают следующие способы раскроя досок на заготовки:

- поперечный,

- поперечно-продольный,

- продольно-поперечный,

- поперечно-продольно-поперечный.

Поперечный раскрой не характерен для мебельного производства, так как ширина заготовок не соответствует ширине досок. Наиболее распространенным в настоящее время является поперечно-продольный раскрой пиломатериалов на заготовки, при котором вначале доска раскраивается на отрезки определенной длины с вырезкой дефектных мест, а затем эти отрезки раскраивают вдоль на требуемую ширину заготовок.

Продольно-поперечный раскрой, предусматривающий первоначально раскрой пиломатериалов по ширине, а затем получение заготовок определенной длины с одновременной вырезкой дефектов, позволяет увеличить полезный выход заготовок на 3% по сравнению с предыдущим способом.

Поперечно-продольно-поперечный раскрой эффективен при необходимости получения высококачественных заготовок длиной до 700 мм. Для увеличения полезного выхода заготовок при раскрое можно предусмотреть предварительные фрезерование пласти и разметку пиломатериалов. Введение этих операций позволяет увеличить выход заготовок на 6–9%. Следовательно, для увеличения выхода и повышения качества заготовок целесообразно использовать следующие технологические схемы раскроя пиломатериалов:

- разметка доски – поперечный раскрой – продольный раскрой;

- разметка доски – продольный раскрой – поперечный раскрой;

- фрезерование пласти доски – поперечный раскрой – разметка – продольный раскрой;

- фрезерование пласти доски – продольный раскрой – разметка – поперечный раскрой;

- фрезерование пласти доски – разметка – поперечный раскрой – продольный раскрой;

- фрезерование пласти доски – разметка – продольный раскрой – поперечный раскрой.

Полезный выход заготовок при раскрое по 2-й схеме примерно на 6–9%, а по 4-й и 6-й схемам на 9–12% выше, чем при поперечно-продольном раскрое пиломатериалов. Для получения криволинейных заготовок целесообразно использовать 3-ю и 5-ю схемы.

Раскрой пиломатериалов на прямолинейные заготовки выполняют на круглопильных станках, криволинейные заготовки преимущественно получают на ленточнопильном оборудовании.

Наиболее распространенным в настоящее время и перспективным является следующее оборудование для раскроя пиломатериалов.

Станки круглопильные для продольного раскроя досок на заготовки:

- однопильный – ЦДК5-3, пятипильный – ЦДК5-4, десятипильный прирезной станок ЦМР-4М;

- оборудование для поперечного раскроя пиломатериалов: станки торцовочные с нижним расположением пилы ТС-2 и ТС-3, станок торцовочный шарнирно-маятниковый ЦМЭ-ЗА;

- ленточнопильные столярные станки ЛС-40-1, ЛС80-5.

Выбор конкретной модели станка для раскроя пиломатериалов зависит от его технологических возможностей: способности обрабатывать пиломатериалы и получать заготовки определенных размеров, обеспечивать требуемое качество обработки при высокой производительности. Последнее играет существенную роль в повышении эффективности и качества последующих после раскроя операций технологического процесса изготовления брусковых деталей (фрезерования, склеивания, шлифования). Качество поверхности древесины зависит от режимов пиления, которые определяются технической характеристикой станка и применяемым инструментом.

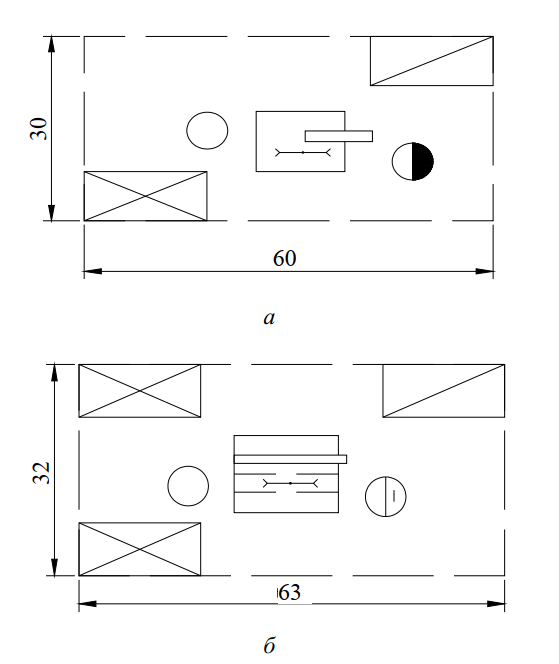

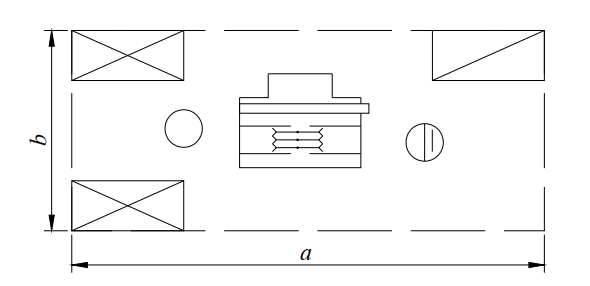

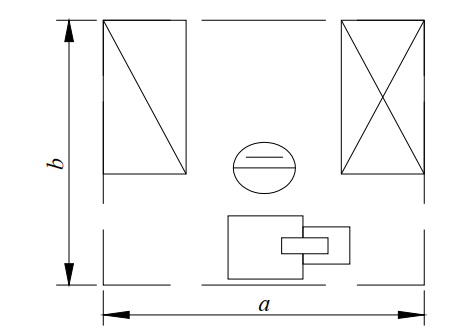

Организация рабочих мест круглопильных станков изображена на рис. 1, 2, ленточного станка – на рис. 3, технические характеристики оборудования даны в табл. 1 – 4.

Рис. 1. Схема организации рабочего места у однопильного круглопильного станка для продольного раскроя пиломатериалов: а – ЦА-2А; F = 18,0 м2; б – ЦДК5-2, F = 20,2 м2

Таблица 1. Станки круглопильные ЦДК5-4, Ц5Д-8, ДК-120, ДК-150 для продольного раскроя

| Показатель | ЦДК5-4 | Ц5Д-8 | ДК-120 | ДК-150 |

| Размеры распиливаемого материала, мм: – ширина | 10–260 | до 400 | 460 | 460 |

| – толщина | 10–150 | 13–80 | 10–120 | 40–150 |

| – длина | 1000–5000 | 600–6000 | Не менее 800 | Не менее 800 |

| Количество пил, шт. | 5 | 10 | 7 | 5 |

| Диаметр пил, мм | 315–450 | 280–315 | 500 | 500 |

| Частота вращения пильного вала, мин–1 | – | 3000 | 1950 | 1950 |

| Просвет станка, мм | – | 500 | – | – |

| Наибольшее расстояние между крайними пилами, мм | 250 | 370 | 220 | 220 |

| Скорость подачи, м/мин | 6; 12; 17; 34 | 12,5; 27,4–41 | 4,5; 12; 16; 20 | 4,5; 12; 16; 20 |

| Общая установленная мощность, кВт | 39,4 | 34,5; 49,5 | 30,75 | 30,75 |

| Способ подачи | Гусеница | Ролик | Ролик | Ролик |

| Габариты станка, мм – длина | 2000 | 2335 | 1800 | 1800 |

| – ширина | 1800 | 1270 | 1300 | 1300 |

| – высота | 1350 | 1350 | 1600 | 1600 |

| Масса, кг | 2500 | 3220 | 1750 | 1750 |

| Производитель – СЗ | Тюменский | Вологодский | Даниловский | Даниловский |

| Цена, тыс. руб. (₽) | 255–270 | 266 | 147 | Заказ |

Рис. 2. Схема организации рабочего места у многопильного круглопильного станка для продольного раскроя пиломатериалов: ЦДК5-2 (а = 7,6 м, b = 3,2 м, F = 24,3 м2); ЦМ-2 (а = 6,5 м, b = 3,4 м, F = 22,1 м2)

Таблица 2. Станки круглопильные Ц8Д-11, Ц7Д-К, ЦМР-4М, ЦДК5-3 для продольного раскроя

| Показатель | Ц8Д-11 | Ц7Д-К | ЦМР-4М | ЦДК5-3 |

| Размеры распиливаемого материала, мм: – ширина | 13–480 | 10–630 | 10–250 | 0–250 |

| – толщина | 60–130 | 30–160 | 25–145

(50–160) |

6–120 |

| – длина | 1000–7000 | Не менее

1000 |

Не менее

450 |

Не менее

400 |

| Количество пил, шт. | 8 | 14 | 10 | 5 |

| Диаметр пил, мм | 430–450 | 560 | 250–400 | 315–400 |

| Частота вращения пильного вала, мин–1 | 1820 | 1500 | 2500 | – |

| Просвет станка, мм | 630 | – | – | – |

| Наибольшее расстояние между крайними пилами, мм | 480 | 330 | – | 250 |

| Скорость подачи, м/мин | 5,7; 8,4;

11,4; 16,8 |

6; 9; 12; 18 | 6–60 | 10; 13,8;

20; 27,5 |

| Общая установленная мощность, кВт | 49,5 | 55 | 60 | 32,2 |

| Способ подачи | Ролик | Ролик | Гусеница | Гусеница |

| Габариты станка, мм:– длина | 3100 | 2800 | 2450 | 1925 |

| – ширина | 2190 | 1250 | 2520 | 1780 |

| – высота | 1370 | 1500 | 1815 | 1625 |

| Масса, кг | 3580 | 3200 | 5070 (4800) | 2150 |

Рис. 3. Схема организации рабочего места у ленточнопильного станка столярного станка: ЛС40 (а = 3,2 м, b = 3,2 м, F = 9,9 м); ЛС80 (а = 3,2 м, b = 3,9 м, F = 12,5 м)

Таблица 3. Станки круглопильные Ц8Д-130, Ц8Д10, ЦМ-150К, FWR-401 для продольного раскроя

| Показатели | Ц8Д-130 | Ц8Д10 | ЦМ-150К | FWR-401 |

| Размеры распиливаемого материала, мм: – ширина | 13–512 | 19–420 | 10–450 | 450 |

| – толщина | 32–130 | 200 | 20–150 | 10–160 |

| – длина | 2000–6500 | 1700–7000 | Не менее 840 | Не менее 500 |

| Количество пил, шт. | 8 | 8 | 7 | – |

| Диаметр пил, мм | 450 | 400–500 | 500 | 250–450 |

| Частота вращения пильного вала, мин–1 | 1820 | 1826 | 1500 | 3300, 5500 |

| Просвет станка, мм | 630 | 630 | – | – |

| Наибольшее расстояние между крайними пилами, мм | 512 | 380 | – | 400 |

| Скорость подачи, м/мин | 4,6; 8; 12;

16; 25 |

3; 4; 5; 12;

16; 24 |

6; 10;

15; 20 |

4–20 |

| Способ подачи | Ролик | Ролик | Ролик | Гусеница |

| Общая установленная мощность, кВт | 57,3 | 49,7 | 46,5 | 25–78 |

| Габариты станка, мм: – длина | 2560 | 2980 | 2050 | 2551 |

| – ширина | 2660 | 2525 | 1300 | 1860 |

| – высота | 1575 | 1777 | 1750 | 1950 |

| Масса, кг | 3450 | 5260 | 2000 | 2950 |

| Производитель – СЗ | Вологодский | Даниловский | ||

| Цена, тыс. руб. (₽) | Договорная | Договорная | 180 | Договорная |

Таблица 4. Станки круглопильные ЦА2А-1, Ц8Д8-М, ЦМ-200 для продольного раскроя

| Показатель | ЦА2А-1 | Ц8Д8-М | ЦМ-200 |

| Размеры распиливаемого материала, мм: – ширина | 10–300 | 550 | 800 |

| – толщина | 10–80 | 180 | 50–200 |

| – длина | Не менее 500 | 500–7500 | Не менее 1200 |

| Количество пил, шт. | 3 | 8 | 7; 10 |

| Диаметр пил, мм | 315–360 | 560 | 630 |

| Частота вращения пильного вала, мин–1 | 3000 | 1500 | 1500; 3000 |

| Просвет станка, мм | – | 630 | – |

| Наибольшее расстояние между крайними пилами, мм | 150 | 500 | 620 |

| Скорость подачи, м/мин | 21–102 | 10–80 | 4,2; 5; 6; 8 |

| Способ подачи | Ролик | Ролик | |

| Общая установленная мощность, кВт | 17,4 | 116 | 110 |

| Габариты станка, мм – длина | 1400 | 3500 | 2400 |

| – ширина | 1050 | 3465 | 2500 |

| – высота | 1200 | 1414 | 1600 |

| Масса, кг | 960 | 5900 | 4000 |

| Производитель – ассоциация | Ками | Ками | Ками |