Содержание страницы

- 1. Общие сведения о металлорежущих станках

- 2. Сверлильные и расточные станки

- 3. Шлифовальные станки

- 4. Общие сведения об автоматах, работающих по методу тонкого шлифования

- 5. Токарно-револьверный станок

- 6. Плоскошлифовальные станки высокой точности

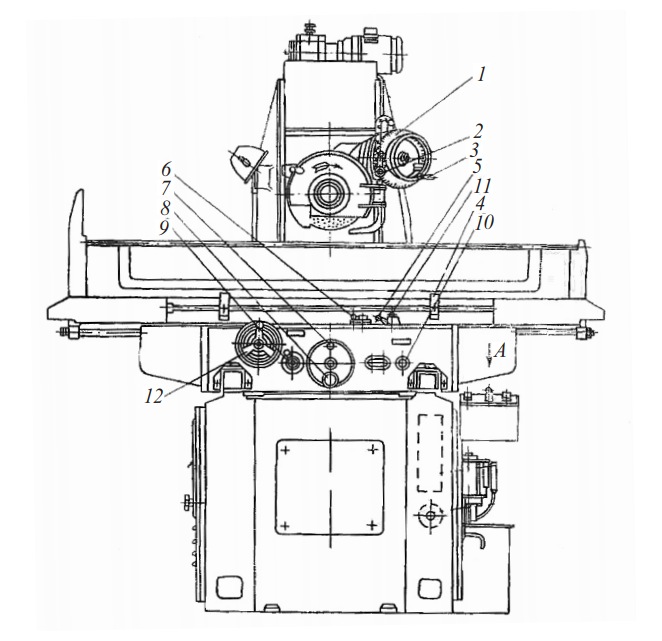

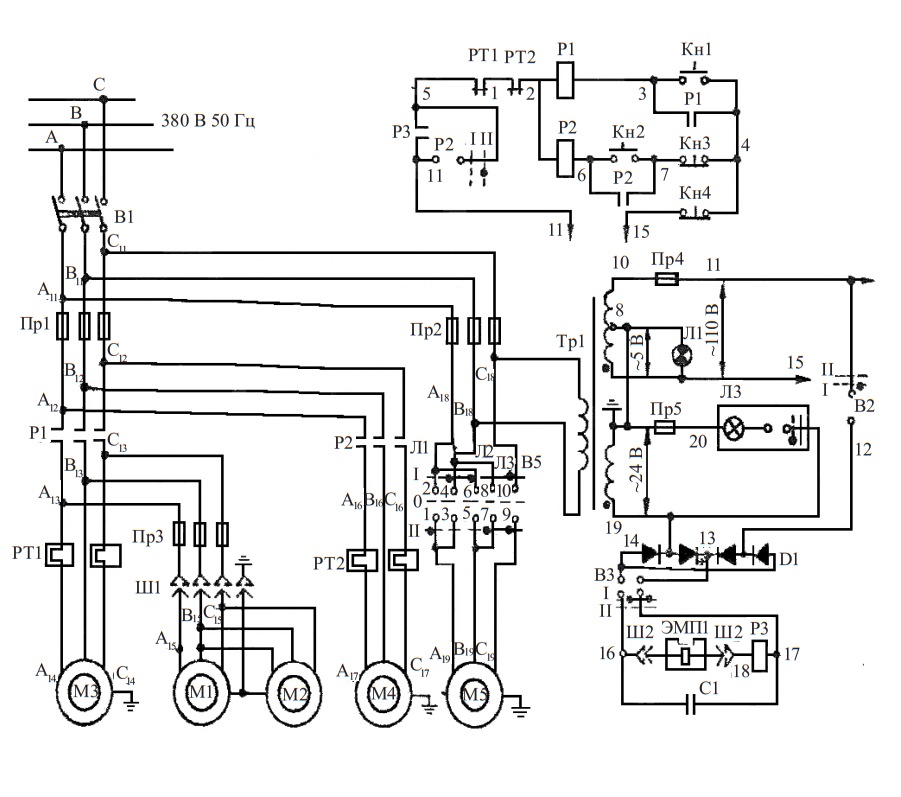

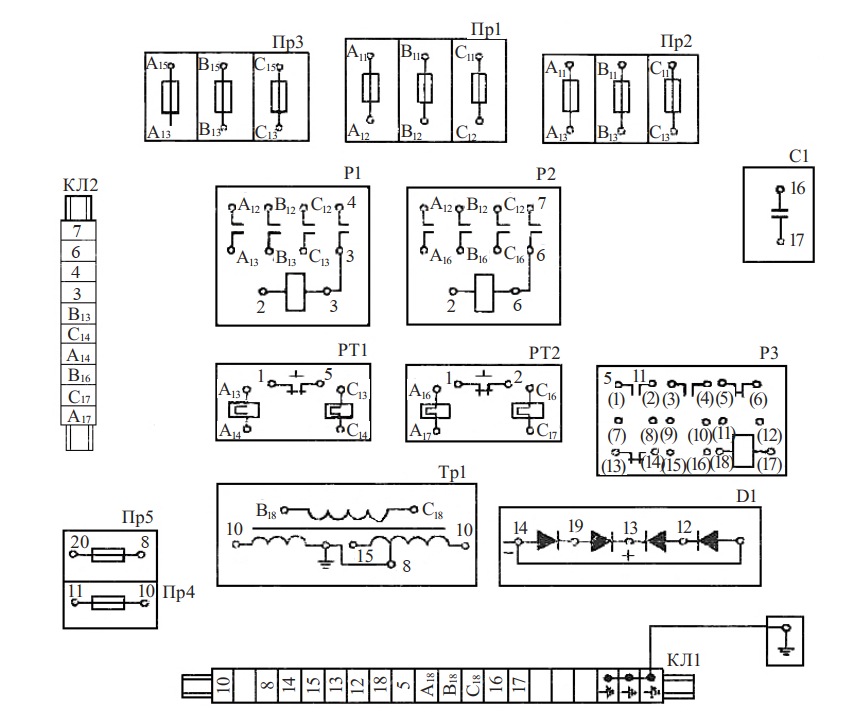

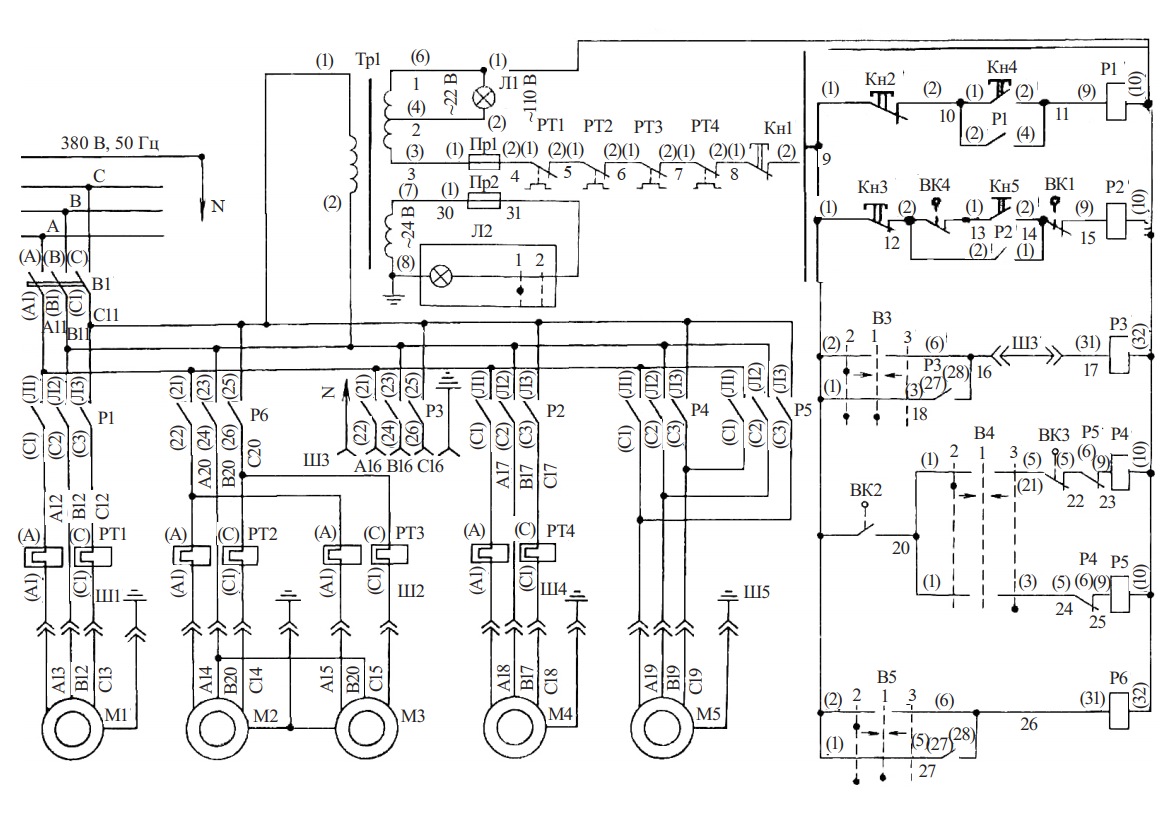

- 7. Станок плоскошлифовальный мод. ЗЕ711В-1

- 8. Автоматы токарно-револьверные одношпиндельные

- 9. Зубообрабатывающие станки

- 10. Станки для электронно-лучевой обработки

- 11. Назначение и классификация автоматических станочных систем

- 12. Прокатные станы

1. Общие сведения о металлорежущих станках

Металлорежущий станок – машина, предназначенная для обработки металлических материалов резанием.

Основная классификация металлорежущих станков построена на основе технологических признаков.

В каждую из девяти групп внесены станки по определенному характерному признаку:

- токарные;

- сверлильные и расточные;

- шлифовальные и доводочные;

- станки для электрофизикохимической обработки;

- зубо- и резьбообрабатывающие;

- фрезерные;

- строгальные, долбежные и протяжные;

- разрезные;

- разные станки.

Каждую группу подразделяют на девять типов, характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

Использование классификации позволяет записать модель станка в виде определенного набора цифр и букв. Первая цифра обозначает номер группы, вторая – тип, последующие одна или две цифры характеризуют какой-либо отличительный параметр.

Буква, стоящая после первой цифры, указывает на модернизацию основной базовой модели станка, а буквы в конце определяют модификацию (класс точности, систему управления и др.).

В станках с программным управлением (ПУ) в обозначение вводят индексы Ц, Т, Ф1–Ф4, которые обозначают, что этот станок с цикловой (Ц) или оперативной (Т) системой, с цикловой индексацией и преднабором координат (Ф1), с позиционной и прямоугольной (Ф2), контурной (Ф3) и универсальной (Ф4) системами. Иногда станкостроительные заводы отступают от этой классификации, но каждому заводу присвоен свой индекс из одной или двух букв, после которого проставляется порядковый номер модели станка.

Дополнительно станки можно классифицировать по ряду других признаков, например:

- по степени универсальности – специальные, специализированные, универсальные и широкоуниверсальные. Специальные станки предназначены для обработки заготовок одного типоразмера (часто – одной поверхности); специализированные – для обработки заготовок, сходных по конфигурации, но с разными в некотором диапазоне размерами; универсальные – для выполнения значительного числа операций при обработке разнообразных заготовок; широкоуниверсальные – для обработки заготовок особенно большого диапазона работ;

- по степени автоматизации – станки-автоматы, станкиполуавтоматы и станки с ручным управлением. В станкахавтоматах все основные и вспомогательные движения, необходимые для технологического цикла обработки заготовок, осуществляются без вмешательства человека; в станках-полуавтоматах весь цикл обработки заготовок производится автоматически, но для установки заготовок, пуска станка и снятия деталей необходимо вмешательство станочника. Станок с ручным управлением – это, как правило, механизированный станок, который может обладать только одной автоматической функцией (зажим заготовки или подача инструмента).

В зависимости от массы станки разделяют на легкие (до 10 т), средние (до 100 т), тяжелые и особо тяжелые (уникальные) – свыше 100 т.

В зависимости от расположения шпинделя различают станки с вертикальным, горизонтальным и наклонным расположением шпинделя.

Важнейшей характеристикой каждого станка является его геометрическая точность. Допустимые значения норм точности станков и методы их проверки указаны в паспортах. Геометрические неточности отдельных деталей станка вызывают погрешности размеров, форм и взаимного расположения обрабатываемых на нем поверхностей изделия.

В зависимости от точности выполняемых работ станки подразделяют на пять классов:

- нормальной (Н),

- повышенной (П),

- высокой (В),

- особо высокой (А) точности,

- прецизионные (С).

Классификация станочных систем строится на классификации металлорежущих станков, на основе их специализации и возможности встраивания в автоматические линии или станочные системы любой сложности.

При изучении действующих и создании новых станков и станочных систем нужно знать, какие поверхности на них обрабатывают. Все многообразие геометрических, внутренних и наружных поверхностей можно разделить на следующие классы: плоские, вращения, винтовые, зубчатые. На всех металлорежущих станках обработку поверхностей и придание им формы и размеров детали, предусмотренных чертежом, осуществляют согласованием между собой движения инструмента и заготовки. Снятие припусков с заготовки может быть реализовано перемещением инструмента относительно заготовки или заготовки относительно инструмента, одновременным движением инструмента и заготовки.

Механизмы станков сообщают заготовке и режущему инструменту два основных движения: главное и движение подачи. Главным называют движение, имеющее наибольшую скорость резания v, а движение, скорость которого определяет величину подачи, – движением подачи s. В токарных, фрезерных, сверлильных и расточных станках главное движение – вращательное, в строгальных, долбежных – возвратнопоступательное.

Скорость резания v (м/с, м/мин) — перемещение в единицу времени произвольной точки, взятой на активной части главной режущей кромки, относительно обрабатываемой поверхности заготовки.

Подача s – перемещение режущей кромки инструмента относительно обрабатываемой поверхности заготовки в единицу времени. При токарной обработке различают оборотную подачу, т. е. перемещение режущей кромки инструмента за один оборот заготовки, и минутную подачу s (мм/мин), т. е. перемещение за 1 мин. При этом s = 60sо • n, где n – частота вращения шпинделя, с–1.

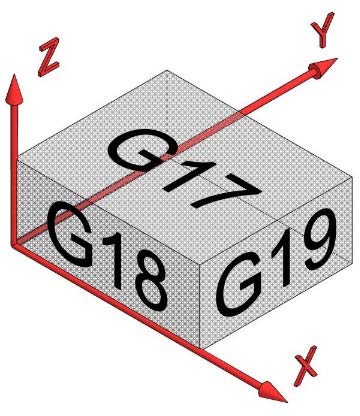

Обозначение осей координат и направлений движения рабочих органов в станках связывают с ориентацией обрабатываемой заготовки и инструмента. При программировании операции обработки за основу принимают перемещение инструмента относительно системы координат неподвижной заготовки, оси которой параллельны прямолинейным перемещениям рабочих органов станка. В качестве примера на рисунке 1 показаны обозначение осей координат и положительные направления вращения при программировании в станках с программным управлением (ПУ).

Ось Z принимается параллельной оси шпинделя. Движение по оси Z в положительном направлении соответствует направлению отвода инструмента от заготовки. Ось X принимается параллельной поперечным направляющим. Положительное движение по оси X соответствует отводу инструмента, установленного на главном резцедержателе поперечных салазок, от оси вращения заготовки. Буквами А, В и С обозначают вращательные движения соответственно относительно осей X, Y и Z и осей, параллельных им.

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Обычно режимы резания устанавливают в следующем порядке: глубину резания t при черновой (предварительной) обработке назначают по возможности максимальную, равную всему припуску на обработку или его большей части; при чистовой (окончательной) обработке глубину резания назначают в зависимости от требований точности размеров и параметра шероховатости обработанной поверхности.

Подачу s при черновой обработке выбирают максимально возможную исходя из жесткости и прочности упругой технологической системы, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов, при чистовой обработке — в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания v рассчитывают по эмпирическим формулам, установленным для каждого вида обработки.

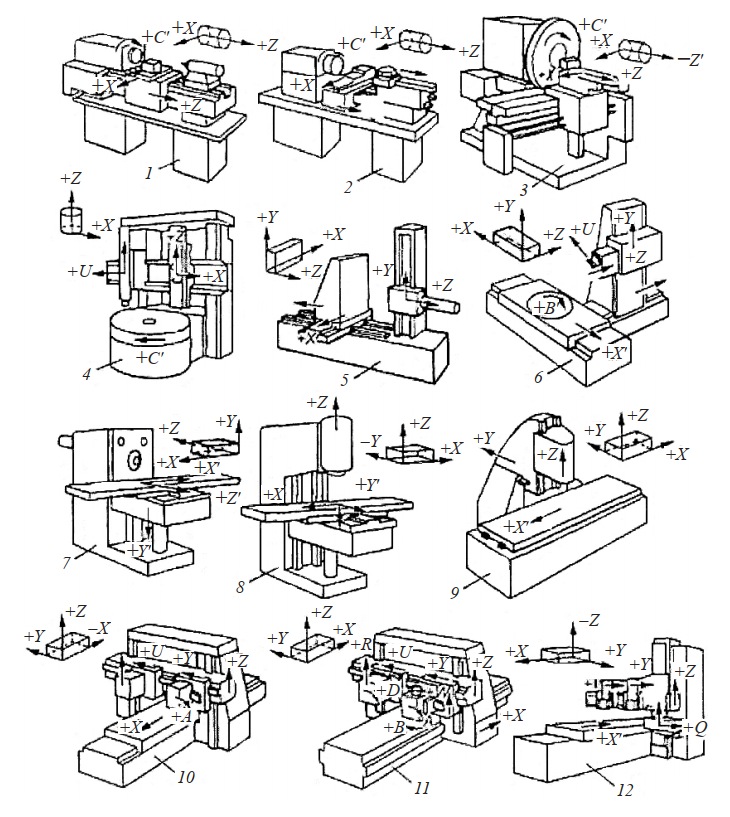

Рис. 1. Обозначение осей координат и направлений движения рабочих органов в станках с ПУ: 1 — токарно-винторезный; 2 — токарноревольверный; 3 — токарно-лобовой; 4 — токарно-карусельный; 5, 6 — горизонтально-расточные; 7 — консольно-фрезерный горизонтальный; 8 — консольно-фрезерный вертикальный; 9 — продольнофрезерный вертикальный; 10 — продольно-фрезерный двухстоечный; 11 — продольно-фрезерный с подвижным порталом; 12 — продольно-строгальный одностоечный

Для осуществления оптимальных режимов резания станки оснащают механизмами регулирования частоты вращения валов и шпинделей, величины подачи столов и суппортов в определенных диапазонах. Различают три способа регулирования частоты вращения: бесступенчатый, ступенчатый и комбинированный. В первом случае может быть получена любая величина скорости в заданном диапазоне, во втором — ряд определенных значений регулируемого параметра в заданном диапазоне.

Чтобы иметь возможность обрабатывать детали любого диаметра в заданных пределах с оптимальной скоростью резания, необходимо бесступенчатое (плавное) регулирование частоты вращения шпинделя, которое достигается применением соответствующего привода (механического, электрического или гидравлического). Однако пока не разработаны экономически выгодные способы бесступенчатого регулирования для всех областей станкостроения, поэтому современные станки имеют в большинстве случаев приводы со ступенчатым рядом чисел оборотов. Механизмы, осуществляющие ступенчатое регулирование, надежны в эксплуатации и имеют наибольшее распространение. В станках с ПУ в настоящее время все большее распространение получает комбинированный способ регулирования частоты вращения.

У станков с прямолинейным движением рабочий орган совершает рабочий ход, когда осуществляется процесс резания, и обратный (холостой) ход, когда движущаяся часть станка возвращается в исходное положение. Рабочий и обратный ходы составляют двойной ход.

Общие сведения об электрооборудовании металлорежущих станков. Совокупность устройств, приводящих в движение рабочие органы металлорежущих станков, называют приводом. Он состоит из двигателя, являющегося источником движения, и механизмов, передающих движение рабочим органам.

В металлорежущих станках электропривод преобразует электрическую энергию в механическую. Различают электропривод главного движения, подач, быстрых перемещений и т. д. В электроприводе применяют двигатели переменного и постоянного тока, чаще асинхронные двигатели переменного трехфазного тока с короткозамкнутым ротором, который соединяют непосредственно или через ременную передачу с коробкой передач. Асинхронные двигатели бывают с одной или двумя частотами вращения (например, 50/25, 25/12,5 с–1). В состав электропривода кроме электродвигателя и исполнительных органов станка, с которыми соединен электродвигатель, входят аппаратура управления двигателем, системы электроизмерительных приборов, электрические цепи, аппаратура защиты и др.

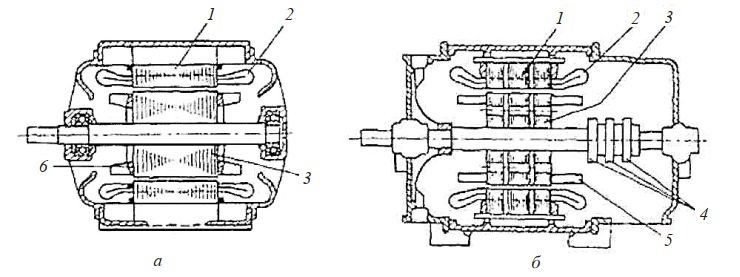

Обмотку короткозамкнутого ротора асинхронного электродвигателя (рис. 2, а) выполняют в виде стержней, соединенных между собой кольцами, расположенными на торцах ротора. Обмотки статора асинхронного электродвигателя соединяют в звезду или в треугольник.

Асинхронные электродвигатели с фазным ротором (рис. 2, б) имеют на роторе обмотку, аналогичную статорной.

Рис. 2. Трехфазные асинхронные двигатели: а — с короткозамкнутой обмоткой ротора; б — с фазной обмоткой ротора; 1 — сердечник статора; 2 — трехфазная обмотка статора, включаемая в сеть переменного тока; 3 — сердечник ротора; 4 — контактные кольца для соединения с пусковым или регулировочным реостатом; 5 — фазная обмотка ротора; 6 — короткозамкнутая обмотка ротора

Концы обмотки ротора через контактные кольца и щетки присоединяют к наружной цепи (например, к пусковому резистору).

Машины постоянного тока выполняют с независимым возбуждением или с самовозбуждением. Независимое возбуждение в большинстве случаев электромагнитное, т. е. на полюсах имеется обмотка возбуждения, по которой проходит постоянный ток от постороннего источника. В машинах с самовозбуждением ток для обмотки возбуждения поступает с якоря.

Возможны три варианта соединения обмотки возбуждения с обмоткой якоря: параллельное, последовательное, смешанное. В соответствии с этим различаются машины постоянного тока параллельного, последовательного и смешанного возбуждения. В последнем случае в машине имеются две обмотки возбуждения.

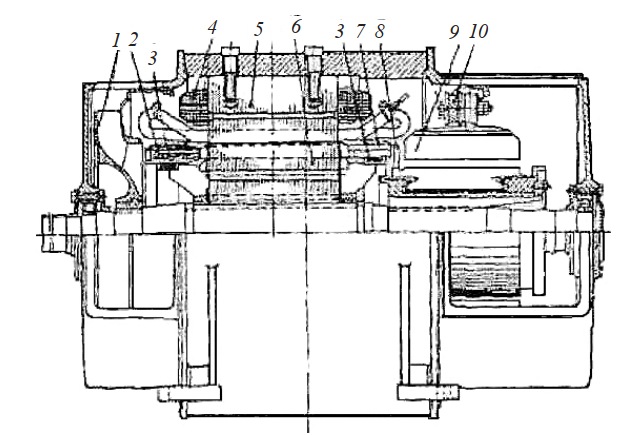

Двигатели постоянного тока (рис. 3) применяют для бесступенчатого изменения частоты вращения шпинделя станка или ходового винта привода подач. Наиболее часто используют двигатели с параллельным (независимым) возбуждением.

Рис. 3. Двигатель постоянного тока серии П: 1 — вентилятор; 2 — обмотка якоря; 3 — опорное кольцо; 4 — обмотка главного полюса; 5 — сердечник главного полюса; 6 — сердечник ротора; 7 — выводы секций обмотки якоря к коллектору; 8 — присоединение секций обмотки к коллектору; 9 — бракет; 10 — кольцевая траверса

Мощность, необходимую для работы станка, определяют с учетом режимов работы станка, обеспечения его высокой производительности, экономичности и безопасности обслуживания.

В связи с большим количеством различных конструкций станков и их модификаций, работающих в разных режимах, мощность электродвигателей определяют, анализируя графики нагрузки этих станков. Так, станки универсальные токарные, фрезерные и другие, работающие в цехах мелкосерийного производства (например, в ремонтно-механических цехах), имеют длительный режим работы с малоизменяющейся нагрузкой. Поэтому мощность электродвигателей таких станков выбирают по номинальной мощности станка с учетом его коэффициента полезного действия (КПД).

Для продольно-строгальных станков и других, работающих в длительном режиме и с переменной нагрузкой, мощность электродвигателей определяют по графику нагрузки методом средних потерь или эквивалентных величин. Сверлильные и заточные станки, автоматы и другие работают в повторно-кратковременном режиме, характеризуемом коэффициентом продолжительности включения (ПВ). Поэтому мощность электродвигателей таких станков определяется мощностью повторно-кратковременного режима при определенном значении ПВ.

В электросхемах станков, кроме электродвигателей, указывают все электрические аппараты. Электрическими аппаратами называют электротехнические устройства, предназначенные для включения и отключения, управления, регулирования и защиты электрооборудования и участков электрических цепей. Они осуществляют соединение или разрыв электрической цепи посредством электрических контактных соединений. Место соприкосновения элементов электрических соединений называют электрическим контактом. Детали, посредством которых образуется электрический контакт, называют контактами.

Рубильники и переключатели являются ручными неавтоматическими аппаратами управления. Рубильники и переключатели с центральной рукояткой (типов Р, П) служат только для отключения предварительно обесточенных цепей. Аппараты с боковой рукояткой, боковым и центральным рычажным приводами (РБ, РПЦ, ППЦ) могут коммутировать электрические цепи под нагрузкой. Рубильники изготовляют одно-, двух- и трехполюсными, а также с боковой рукояткой и защитным кожухом.

Широко применяют совмещенный рубильник-предохранитель в закрытом стальном ящике с откидной крышкой (рис. 4, корпус блока условно снят).

Рис. 4. Рубильник-предохранитель: 1 — предохранитель; 2 — контактная стойка; 3 — рукоятка

Достоинствами этой конструкции являются компактность и безопасность обслуживания. В отключенном состоянии предохранители 1 не находятся под напряжением и могут быть сняты. Включить рукоятку 3 рубильника можно лишь при закрытой крышке, а открыть крышку – при отключенном рубильнике. Провода от сети подсоединяют только к верхним контактным стойкам 2 рубильника.

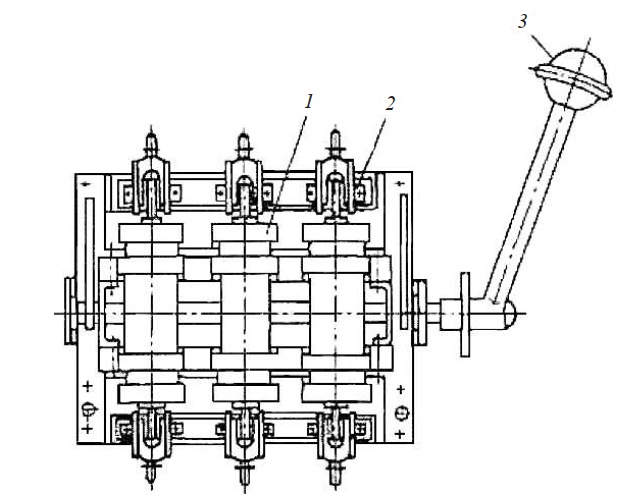

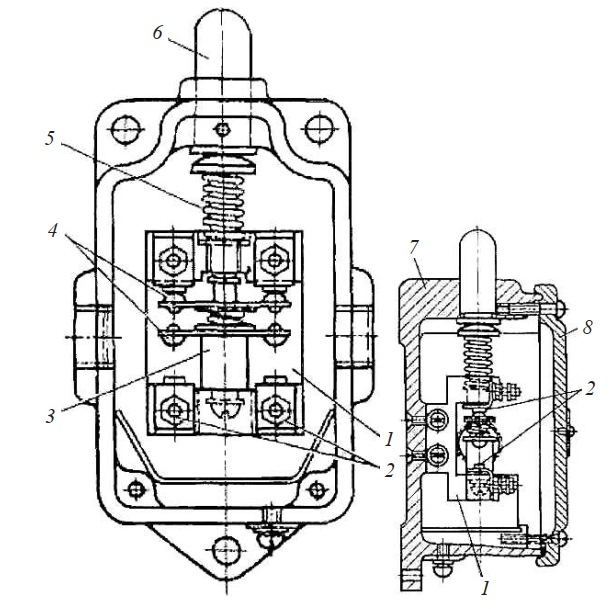

Пакетные выключатели (рис. 5) и переключатели применяют как коммутационные аппараты в цепях переменного тока напряжением до 440 В, частотой 50 и 60 Гц и в цепях постоянного тока (220 В). Их выпускают на один, два или три полюса в виде пакетов из изолирующего материала, внутри которого монтируют подвижные плоские скользящие контакты.

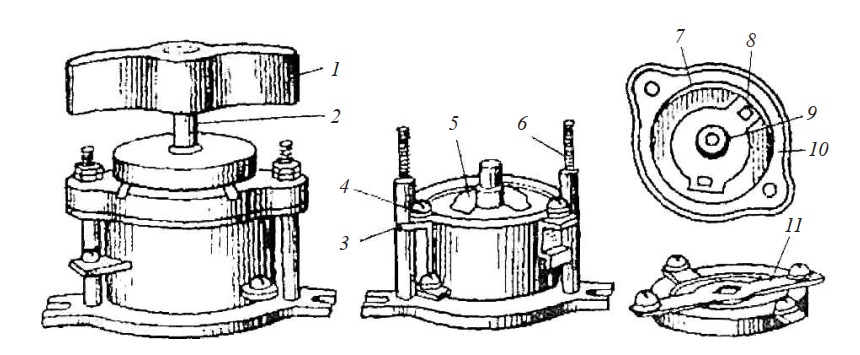

Кнопки управления (рис. 6) применяют для дистанционного управления электромагнитными пускателями и контакторами.

Рис. 5. Пакетный выключатель: 1 — рукоятка; 2 — валик; 3, 5 — неподвижные и подвижные контакты; 4 — кольцо-пакет; 6 — стяжная шпилька; 7 — крышка; 8 — упор; 9 — пружина; 10 — фиксирующий выступ; 11 — дугогасительная шайба

Рис. 6. Кнопочный элемент: 1 — толкательная головка; 2 — верхняя пара контактов; 3 — подвижный контакт; 4 — нижняя пара контактов; 5 — стержень

Для автоматического включения, отключения или переключения электрических цепей в зависимости от промежуточного или конечного положения подвижных рабочих органов станка применяют путевые и конечные выключатели.

Выключатель (рис. 7) имеет корпус 7 с крышкой 8, в котором на стойке 1 из диэлектрика укреплены неподвижные 2 и подвижные 4 (мостиковые) контакты. При воздействии подвижного органа станка на штифт 6 вместе с ним перемещается стержень 3 с контактами 4. В результате размыкается верхняя пара контактов и замыкается нижняя пара, происходит переключение контактов. Возврат контактов в исходное положение производится пружиной 5.

Рис. 7. Конечный выключатель: 1 — стойка; 2 — неподвижные контакты; 3 — стержень; 4 — подвижные контакты; 5 — пружина; 6 — штифт; 7 — корпус; 8 — крышка

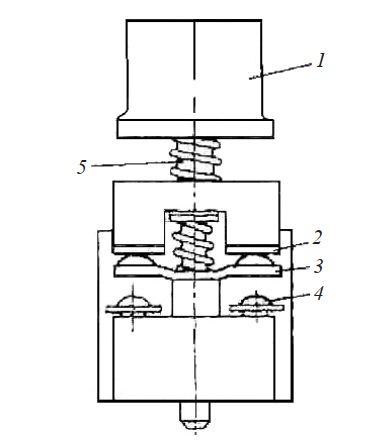

Воздушный выключатель (автомат) предназначен для автоматического размыкания электрических цепей при ненормальных режимах и для нечастых оперативных переключений при нормальных режимах работы. При определенных условиях он, наряду с функциями аппарата защиты, может совмещать функции рубильника.

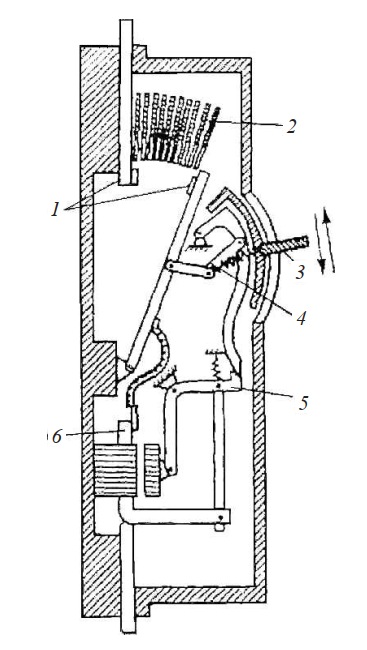

В автоматах для гашения дуги используют воздух, поэтому автоматы называют воздушными (рис. 8).

Рис. 8. Воздушный автомат: 1 — главные контакты; 2 — дугогасительная система; 3 — привод; 4 — механизм свободного расцепителя; 5 — расцепитель; 6 — вспомогательные контакты

В автомате различают следующие основные элементы: контакты с дугогасительной системой, привод, механизм свободного расцепления, расцепители и вспомогательные контакты.

Контакты аппаратов, рассчитанные на длительные номинальные токи и воздействие дуги при отключении токов короткого замыкания, замыкают с помощью ручного или механического привода.

Размыкание контактов происходит автоматически в случае изменения состояния цепи. Дугогасительная система предназначена для гашения дуги, возникающей при отключении цепи автоматом.

Устройство, с помощью которого размыкается цепь при отклонении электрических параметров за установленные пределы, называют расцепителем. Чаще всего оно представляет собой электромагнитные термобиметаллические механизмы, а также электронные устройства серий электротехнического назначения. Механизм свободного расцепления обеспечивает отключение автомата даже тогда, когда рукоятку удерживают во включенном положении. Вспомогательные контакты служат для переключения в цепях управления, блокировки и сигнализации при изменении положения автомата.

Аппараты, предназначенные для дистанционного частого включения или отключения силовых цепей при нормальном режиме работы, называют контакторами.

Конструкция трехполюсного контактора переменного тока показана на рисунке 9.

Рис. 9. Трехполюсный контактор переменного тока: 1 — сердечник; 2 — катушка; 3 — якорь; 4 — валик

Электромагнитная система контактора переменного тока состоит из катушки 2, неподвижного сердечника 1 и якоря 3, укрепленного на валике 4. При включении катушки контактора в сеть переменного тока якорь притягивается к сердечнику, при этом валик контактора, на котором укреплены подвижные силовые контакты, поворачивается, и главные контакты замыкаются.

Магнитные пускатели — устройства, состоящие, как правило, из трехполюсного контактора, встроенных тепловых реле и вспомогательных контактов.

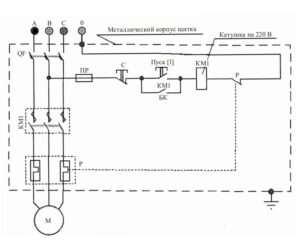

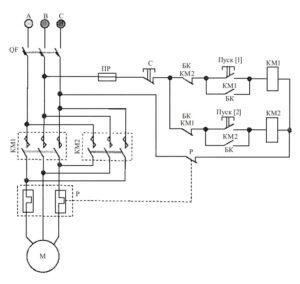

Принцип работы схемы магнитного пускателя с катушкой на 220 В тот же, что и с катушкой на 308 В (рис. 10, 11).

Рис. 10. Нереверсивная схема магнитного пускателя с катушкой на 220 В КМ1

Рис. 11. Реверсивная схема магнитного пускателя с катушкой на 380 В

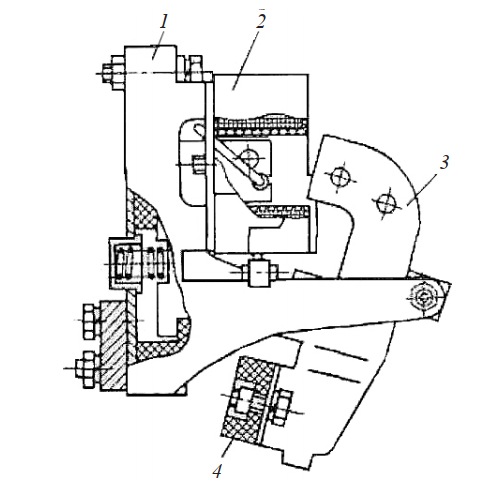

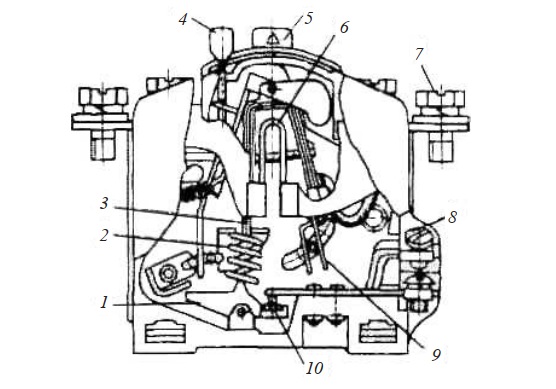

Тепловые реле служат для защиты электроприемников от перегрузок. Устройство однофазного теплового реле ТРП показано на рисунке 12. При нагреве U-образного биметаллического элемента 3 его свободный конец, перемещаясь, уменьшает наклон пружины 2, которая удерживает в равновесии контактное коромысло 1. Когда пружина наклонится в противоположную сторону, равновесие коромысла нарушится.

Оно резко повернется по ходу часовой стрелки и разомкнет контакты. Реле имеет устройство плавной регулировки тока срабатывания в пределах ±25 % номинального тока. Промышленность выпускает однофазные и двухфазные реле РТП. Оба типа реле широко используют комплектно с пускателями и контакторами.

Рис. 12. Тепловое реле ТРП: 1 — контактное коромысло; 2 — контактная пружина; 3 — биметаллический элемент; 4 — кнопка возврата пружины; 5 — указатель регулятора уставок; 6 — нагреватель; 7 — зажим главной цепи; 8 — зажим цепи управления; 9 — механизм регулирования уставки; 10 — контакты

Рассмотренные выше аппараты используются в электрооборудовании станков, а взаимодействие их определяется принципиальной электрической схемой.

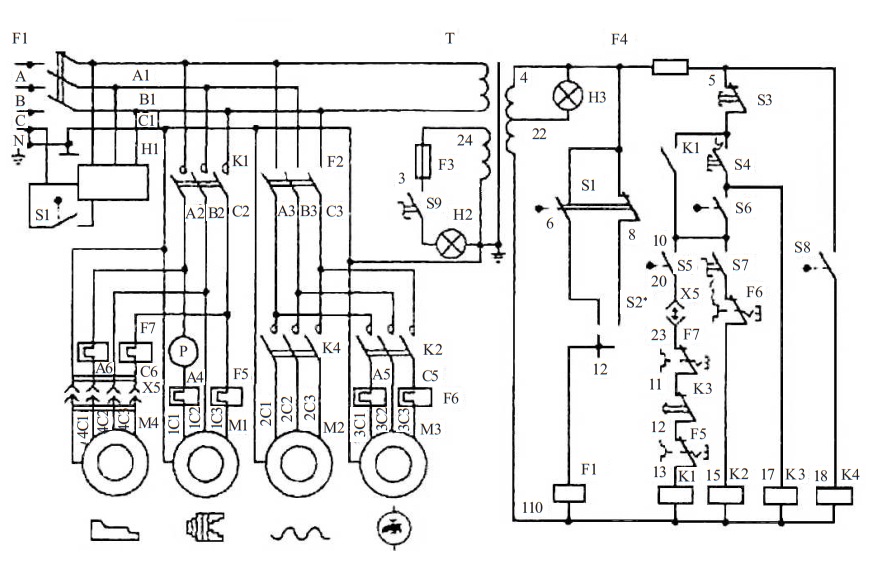

На рисунке 13 представлена принципиальная схема электрооборудования токарного станка мод. 16К20. Она обеспечивает управление четырьмя электродвигателями: главного привода М1, быстрых перемещений М2, электронасоса М3 и гидростанции М4 (при наличии гидросуппорта).

Для пуска электродвигателей М1 и М4 нажимают кнопку S4, которая замыкает цепь катушки контактора К1, переводя его на самопитание. Остановку электродвигателя главного привода М1 осуществляют нажатием кнопки S3.

Рис. 13. Принципиальная электрическая схема токарного станка мод. 16К20

Электродвигателями М1 и М2 управляют путем нажатия толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8. Пуск и остановка электродвигателя М3 осуществляются переключателем S7. Электродвигатели М3 и М1 сблокированы и включение М1 возможно только после замыкания контактов пускателя К1.

Холостой ход электродвигателя М1 в схеме ограничивает реле времени К3. При нейтральных положениях рукояток включения фрикционной муфты главного привода нормально закрытый контакт конечного выключателя S6 замыкается и включает реле времени К3, которое с установленной выдержкой времени отключает электродвигатель Мl.

В электросхеме предусмотрены блокировочные устройства. Если ошибочно пытаются открыть дверь электрошкафа работающего станка, то срабатывает путевой выключатель S1, который возбуждает катушку дистанционного расцепителя F1, в результате чего автоматический выключатель отключает электрооборудование станка от сети, одновременно индикатор напряжения (лампа) Н3 гаснет. Если при работе открывают кожух сменных колес, срабатывает микропереключатель S5, который отключает электродвигатель Мl.

При проведении пусконаладочных работ переключатель S2 устанавливают в положение 1, а при их окончании — в положение 2, иначе при закрывании двери электрошкафа отключится вводный автоматический выключатель.

В электросхеме предусмотрено подключение лампы Н2 для освещения рабочей зоны станка, которая включается выключателем S9. Двигатели от перегрузок защищены тепловыми реле F5, F6, F7. Электроаппаратуру управления станком помещают в электрошкаф. Соединительные провода между шкафом управления и электроаппаратами, расположенными в станке и вне его, размещают в металлических трубах или в металлорукавах. Соединения проводов выполняют с помощью разветвительных коробок. Электроэнергию к электрошкафу подводят от цеховых распределительных шинопроводов.

Общие сведения об исполнительных органах гидро- и пневмосистем станков. Исполнительные органы предназначены для преобразования энергии масла в гидросистеме (или сжатого воздуха в пневмосистеме) в механическую энергию, используемую для перемещения рабочих органов станка, и поэтому их принято называть гидродвигателями (или пневмоприводами). К ним относят гидроцилиндры, роторные, пластинчатые гидродвигатели и др.

Для получения угловых периодических движений применяют пластинчатые поворотные гидродвигатели.

Гидроцилиндры – объемные гидродвигатели с возвратнопоступательным (прямолинейным) движением исполнительных органов станка. В зависимости от направления движения исполнительных органов станка их классифицируют на одностороннего и двустороннего действия. В зависимости от конструкции рабочего органа гидроцилиндры изготовляют с односторонним и с двусторонним штоком, диафрагменные, плунжерные, сильфонные.

В гидроцилиндрах одностороннего действия движение исполнительных органов станка (выходного звена) возможно только в одном направлении. В гидроцилиндрах двустороннего действия движение исполнительных органов станка (выходного звена) возможно в двух противоположных направлениях.

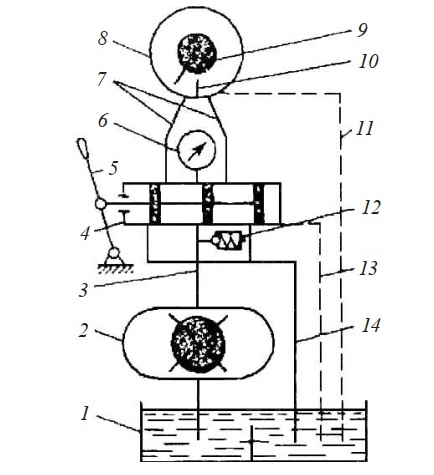

Схема гидропривода приведена на рисунке 14.

Рис. 14. Схема гидропривода: 1 — бак; 2 — насос; 3 — трубопровод; 4 — гидрораспределитель; 5 — рукоятка; 6 — манометр; 7 — трубопроводы к гидродвигателю; 8 — гидродвигатель; 9 — лопасть; 10 — упор; 11, 13, 14 — трубопроводы; 12 — клапан

Из бака 1 жидкость поступает в насос 2 и далее по трубопроводу 3 под давлением – в гидрораспределитель 4, а из него по трубопроводу 7 в гидродвигатель 8 – лопастный цилиндр, который соединен с механизмом зажима заготовки. Направления вращения лопасти 9 цилиндра изменяют рукояткой 5 (или электромагнитом вместо нее) гидрораспределителя. Скорость поворота лопасти до упора 10 регулируется клапаном 12 путем изменения давления жидкости в трубопроводе 7, которое определяют по манометру 6. Отработавшая жидкость и возможные утечки сливаются в бак по трубопроводам 11, 13 и 14.

По аналогичной схеме работает пневмопривод с той лишь разницей, что воздух под давлением может подаваться также из централизованной пневмосети, а отработанный воздух и утечки выбрасываются в атмосферу. Постоянное по скорости движение электродвигателя насоса 2 преобразуется в изменяемое по скорости и направлению движение гидроили пневмодвигателя.

Гидронасос, фильтр, клапаны, гидрораспределители, исполнительные силовые агрегаты называют элементами гидросистемы. Неподвижные элементы соединяют металлическими бесшовными трубами, а подвижные – резинотканевыми и пластмассовыми трубами.

Пневмоприводы по конструкции силовой части делят на поршневые (пневмоцилиндры) и диафрагменные (пневмокамеры). Поршневые цилиндры применяют, когда необходим большой ход штока. По принципу действия поршневые цилиндры не отличаются от поршневых гидроцилиндров.

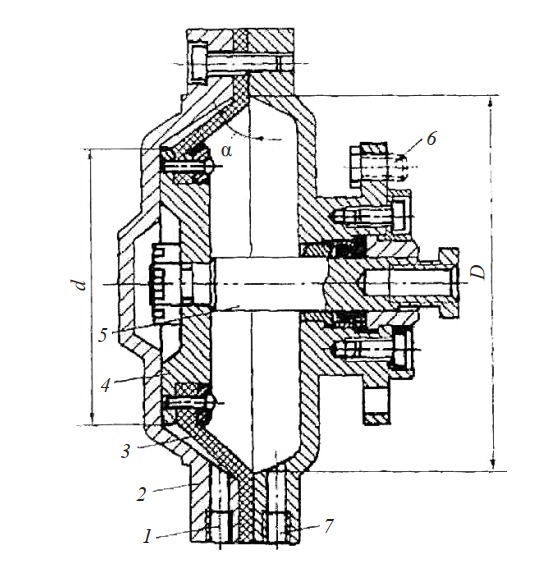

Пневмокамеры применяют, когда шток при небольшом ходе должен передавать значительные усилия (например, зажимным устройствам). Пневмокамеру (рис. 15) крепят к корпусу устройства фланцем с болтами 6. Сжатый воздух при подаче попадает через отверстие 1 в бесштоковую полость пневмокамеры, которая образуется с одной стороны крышкой 2, а с другой – эластичной диафрагмой 3, зажатой крышкой по наружному диаметру D и по внутреннему диаметру d диском 4 со штоком 5. Воздух перемешает диафрагму вправо вместе с диском и штоком, который соединен с зажимным механизмом. При подаче сжатого воздуха в отверстие 7 диафрагма вместе с присоединенными к ней деталями возвращается в исходное положение.

Рис. 15. Пневмокамера двустороннего действия: 1, 7 — отверстия для трубок, подающих воздух; 2 — крышка; 3 — диафрагма; 4 — диск; 5 — шток; 6 — болт

2. Сверлильные и расточные станки

Рассмотрим принцип работы вертикально-, радиальносверлильных и координатно-расточного станков.

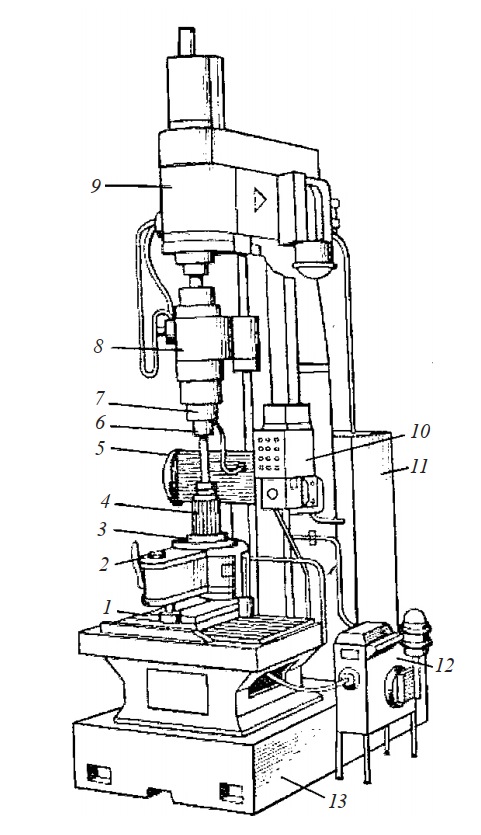

Вертикально-сверлильный станок. Принцип работы вертикально-сверлильного станка рассмотрим на примере станка мод. 2Б12Б.

Для отключения автоматической подачи на ходу достаточно удержать штурвал, вместе с которым остановится муфта, имеющая возможность повернуться относительно вала. При этом обойма отжимается осевой силой, возникающей благодаря наклону зубцов дисков, а также усилием пружины.

При механической подаче можно производить ускоренную ручную подачу (опережение).

Автоматическое отключение подачи при заданной глубине сверления осуществляется упором, устанавливаемым в соответствующем положении на круглой рейке.

Смазка деталей механизма подачи осуществляется заполнением масляного резервуара в кронштейне подачи до отмеченного уровня.

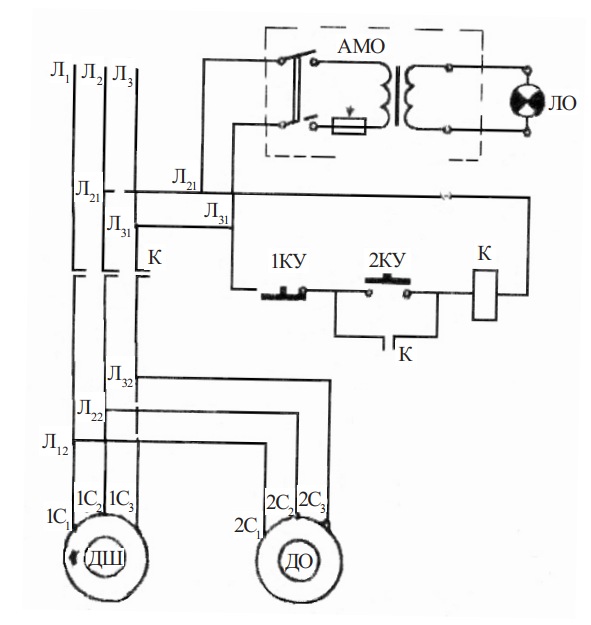

Питание электросхемы станка осуществляется от сети переменного трехфазного тока напряжением 380 В. Подключение электроаппаратов управления и работы станка выполнено в соответствии с принципиальной электрической схемой (рис. 16).

Рис. 16. Принципиальная электрическая схема вертикально-сверлильного станка мод. 2Б12Б

На станке установлено следующее электрооборудование.

- Электродвигатель асинхронный трехфазный с короткозамкнутыми ротором мощностью 3 кВт, 1430 об/мин, форма исполнения М101, тип АОЛ2-32-4С2.

- Электронасос с короткозамкнутым ротором мощностью 0,125 кВт, 2800 об/мин, производительностью 22 л/мин, тип П-22.

- Магнитный пускатель с катушкой на напряжение 380 В, с двумя блок-контактами, с тепловыми элементами на 8 А, тип ПМЕ-222.

- Понижающий трансформатор для местного освещения 380/36 В, тип АМО-3.

- Кронштейн местного освещения, тип К-1М.

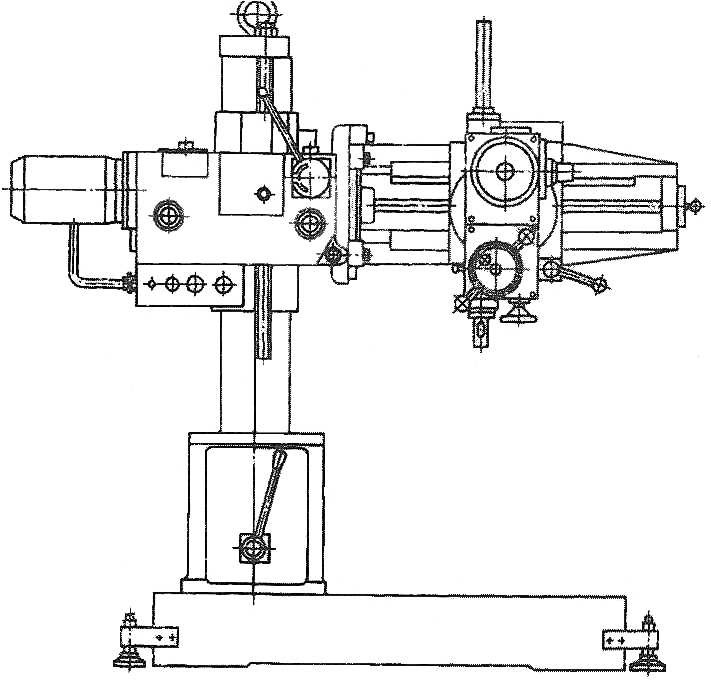

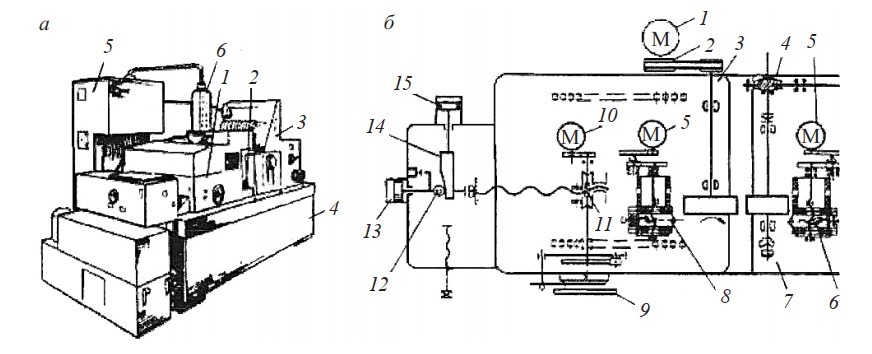

Радиально-сверлильный станок мод. 2К52-1. Станок 2К52-1 (рис. 17) предназначен для обработки отверстий в средних и крупных деталях. Применяется в индивидуальном, мелкосерийном и серийном производствах.

Рис. 17. Станок радиально-сверлильный мод. 2К52-1

На станке можно выполнять сверление, рассверливание, зенкерование, развертывание, нарезание резьбы в разных плоскостях и под разными углами. Вид климатического исполнения УХЛ-4.

Техническая характеристика станка 2К52-1

| Параметр | Данные |

| Класс точности | Н |

| Наибольший условный диаметр сверления (сталь 45) | 25 |

| Наибольший диаметр нарезаемой резьбы (сталь 45) | М16 |

| Вылет шпинделя (расстояние от оси шпинделя до образующей колонны,

измеренное в плоскости, параллельной направляющим рукава и проходящей через ось колонны), мм: |

|

| наименьший | 300 |

| наибольший | 800 |

| Наибольший крутящий момент на шпинделе, Н∙м | 90 |

| Наибольшее усилие подачи, Н | 5000 |

| Мощность главного привода, кВт | 1,5 |

| Габариты станка, мм: | |

| длина | 1760 |

| ширина | 915 |

| высота | 1970 |

| Масса станка, кг | 1250 |

| Срок службы станка до первого капитального ремонта, лет | 13 |

| Наработка на отказ в отработанных тыс. ч | 1,0 |

Электроаппараты (за исключением нескольких аппаратов) смонтированы на панели управления с задней стороны бочки станка.

На станке установлен один трехфазный короткозамкнутый асинхронный электродвигатель мощностью 1,5 кВт для привода шпинделя и перемещения бочки. По особому заказу могут быть установлены электронасос Х14-22М и электромеханическая зажимная головка.

В станке могут применяться следующие значения напряжения переменного тока:

- силовая цепь 3 (50, 60 Гц) – 220, 380, 400, 415, 440 В;

- цепь управления 50, 60 Гц – 110 и 220 В;

- цепь местного освещения 50, 60 Гц – 24 В;

- цепь сигнализации 50, 60 Гц – 5 В.

Выбор рабочего напряжения силовой цепи и цепи управления производится заказчиком. Если параметры электрической сети заказчиком не указаны, станок поставляется со следующими значениями напряжения: силовая цепь 3 (50 Гц) – 380 В; цепь управления – 110 В.

Расход электроэнергии при использовании номинальной мощности главного привода, включенном электронасосе охлаждения и приводе механизированного зажима – не более 2,1 кВт ∙ ч.

При первоначальном пуске станка внешним осмотром необходимо проверить надежность заземления и качество монтажа электрооборудования. С помощью органов управления проверить четкость срабатывания магнитных пускателей и реле, а также направление вращения электродвигателей. Только убедившись в четкой работе всех электроаппаратов и правильном вращении электродвигателей, можно приступать к опробованию станка в работе.

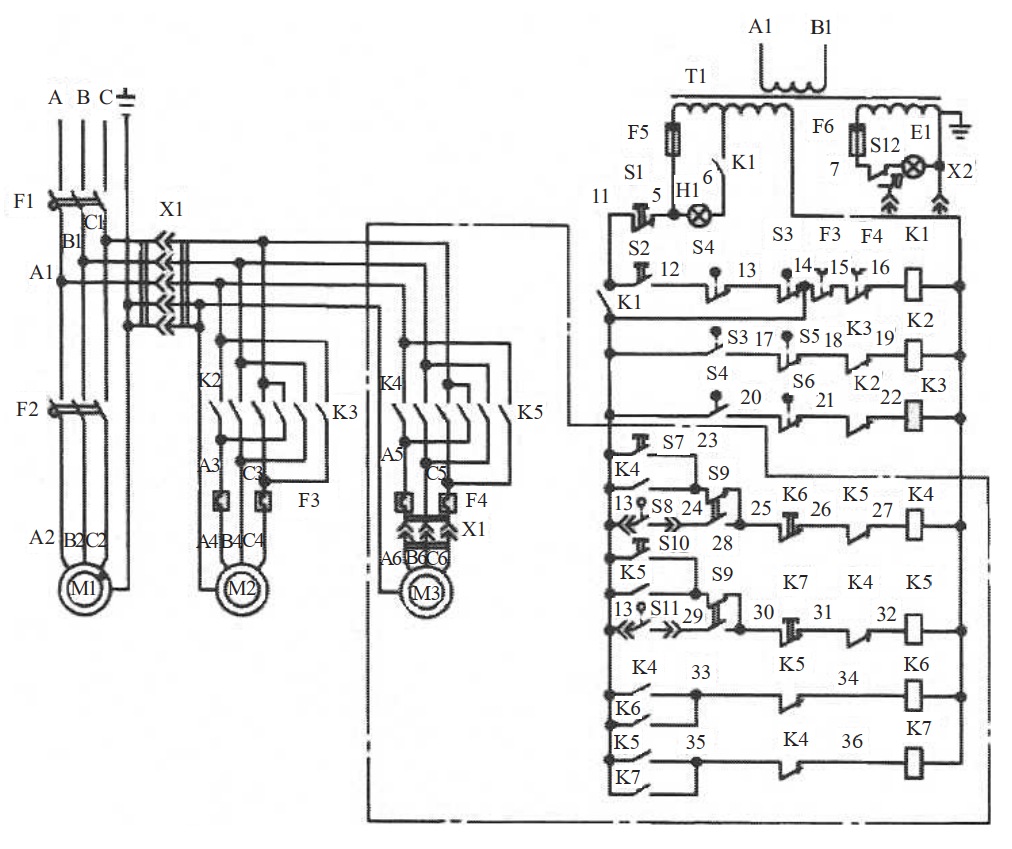

На рисунке 18 приведена принципиальная электрическая схема для всех конструктивных исполнений радиальносверлильного станка.

Рис. 18. Принципиальная электрическая схема радиально-сверлильного станка мод. 2К52-1

Перечень элементов принципиальной электрической схемы

| Обозначение | Наименование | Количество |

| Е1 | Светильник НКС01×100/П20-0,5 | 1 |

| F1, F2 | Выключатели АЕ2026-10УЗ | 1 |

| F3, F4 | Реле тепловое РТБ-0 | 2 |

| F5, F6 | Предохранители ПРС-6-П с плавкой вставкой ПВД-2 (ток плавкой вставки 2 А) | 2 |

| К1, К2, К3 | Пускатели магнитные ПМЕ-1 ПУЗ | 3 |

| К4, К5 | Пускатели магнитные ПМЕ-1 ПУЗ | 2 |

| К6, К7 | Реле времени РВП-72-3221-00У4 | 2 |

| Мl | Электронасос П-25МУХЛ4 | 1 |

| М2 | Электродвигатель АИР80В4УЗ | 1 |

| М3 | Электромеханическая зажимная головка | 1 |

| H1 | Арматура сигнальная, цвет плафона зеленый АС-0 | 1 |

| S1 | Кнопка КЕ-201УЗ | 1 |

| S2 | Кнопка КЕ-181УЗ | 1 |

| S3, S4 | Микропереключатели МП1107, исп. 1 | 2 |

| S5, S6 | Микропереключатели МП1105, исп. 1 | 2 |

| S7, S10 | Кнопка КЕ-181УЗ | 2 |

| S8 | Микропереключатель Д703 | 1 |

| S9 | Тумблер ТП1-2 | 1 |

| S12 | Тумблер ТП1-2 | 1 |

| T1 | Трансформатор ОСМ1-01УЗ | 1 |

| XI | Колодка ШР32П12ЭШ1 | 1 |

| – | Вставка ШР32У12НГ1 | 1 |

| XI | Колодка ШР28П7ЭШ9 | 1 |

| – | Вставка ШР28П7НГ9 | 1 |

| X2 | Колодка ШР16П2ЭГ5 | 1 |

| – | Вставка ШР16П2НШ5 | 1 |

| X3 | Колодка ШР20ПЗЭ17 | 1 |

| – | Вставка ШР20ПЗНШ7 | 1 |

Работу на станке 2К52-1 без электромеханизированного зажима колонны и охлаждения необходимо начинать в следующем порядке:

- рукоятку командоаппарата установить в нейтральное положение;

- поворотом рычажка вводного автоматического выключателя F1 произвести включение;

- нажать на толкатель кнопки S2 для проведения в готовность электрической цепи управления станком. При этом загорается зеленая лампа Н1 «Станок готов к работе». Помните! Станок не включится, если рукоятка командоаппарата будет находиться в рабочем положении;

- поворотом рукоятки командоаппарата включить электродвигатель М2 привода шпинделя и перемещение бочки.

Остановка вращения шпинделя (либо перемещение бочки) происходит при возврате командоаппарата в нейтральное положение.

Включение, отключение и реверсирование электродвигателя осуществляется рукояткой командоаппарата.

Для аварийной остановки станка следует нажать на красный толкатель кнопки S1 или отключить вводной выключатель F1. При этом гаснет лампа Н1.

При установке на станок электронасоса его включение производится поворотом рычажка автоматического выключателя F2 в положение 1. При установке электромеханизированной зажимной головки зажим и отжим колонны могут осуществляться при нажатии на толкатели кнопок S7 и S10, расположенных на пульте управления, либо при перемещении рукоятки на каретке станка.

Для выбора органов управления зажимом и отжимом служит тумблер S9. Продолжительность зажима и отжима определяется временем, на которое настраиваются реле времени К6 и К7. Реле настраиваются так, чтобы времени на разжим было несколько больше, чем времени на зажим. Время зажима колонны составляет примерно 2–3 с.

Внимание! Нельзя производить перестройку выдержки времени, если реле находится в рабочем состоянии.

На станке установлен светильник Е1 местного освещения. Дополнительно предусмотрен штепсельный разъем Х2 для подключения переносного светильника.

Защита электродвигателей и трансформатора от токов короткого замыкания производится автоматическими выключателями, защита цепей управления и освещения – предохранителями. Защита электродвигателей от длительных перегрузок осуществляется тепловыми реле.

Станок заземляется подключением к специальному винту заземления защитного провода, надежно присоединенного к цеховому контуру заземления.

Запомните! При отключенном вводном автоматическом выключателе его зажимы и вводной клеммный набор Х6 находятся под напряжением питающей сети.

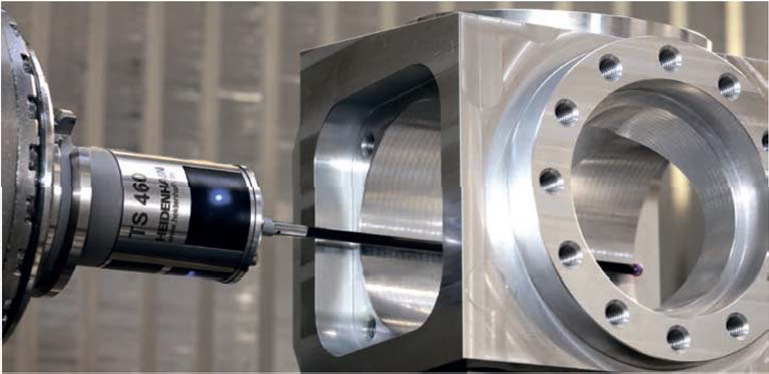

Координатно-расточной станок мод. 2А450. Станок мод. 2А450 (рис. 19) предназначен для обработки отверстий точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

Рис. 19. Общий вид координатно-расточного станка мод. 2А450

Наряду с расточкой на станке при необходимости можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности межцентровых расстояний.

Применяя поставляемые со станком поворотные столы и другие принадлежности, можно производить обработку отверстий, заданных в системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок пригоден как для работы в инструментальных цехах (обработка кондукторов и приспособлений), так и в производственных цехах для точной обработки деталей без специальной оснастки.

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера в одном месте.

В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний: в прямоугольной системе координат – 0,004 мм.

Прежде чем приступить к установке станка, к подключению к электросети и к работе на нем, следует внимательно изучить соответствующие разделы руководства.

Техническая характеристика станка 2А450

| Параметр | Данные |

| Рабочая поверхность стола (длина × ширина), мм | 1100 × 630 |

| Наибольшее перемещение стола, мм: продольное

поперечное |

1000

630 |

| Расстояние от зеркала стола до торца шпинделя, мм:

наибольшее наименьшее |

750

250 |

| Наибольший ход шпинделя, мм | 250 |

| Вылет шпинделя от стойки, мм | 710 |

| Пределы чисел оборотов шпинделя

(бесступенчатое регулирование в пределах каждой ступени), мин |

50/2000 |

| Число оборотов медленного вращения шпинделя, мин | Не более 10 на низшей ступени |

| Пределы подач на один оборот шпинделя (бесступенчатое регулирование), мм | 0,03/0,16 |

| Приемный конус шпинделя | Специальный конус |

| Наибольший конус закрепляемого инструмента | № 4 |

| Наибольший диаметр сверления по стали в сплошном материале, мм | 30 |

| Наибольший диаметр расточки, мм | 250 |

| Допустимая масса обрабатываемого изделия при установке на столе станка, кг | 600 |

| Величина ускоренного перемещения стола и салазок, мм/мин | 1200 |

| Скорость перемещения изделия при фрезеровании, мм/мин | 30/200 |

| Цена деления отсчетного растра установки координат, мм | 0,002 |

| Электродвигатель привода шпинделя: мощность, кВт число, об/мин | 2

700/2800 |

| Электродвигатели привода стола и салазок:

номинальная мощность, кВт номинальное число, об/мин |

0,245

3600 |

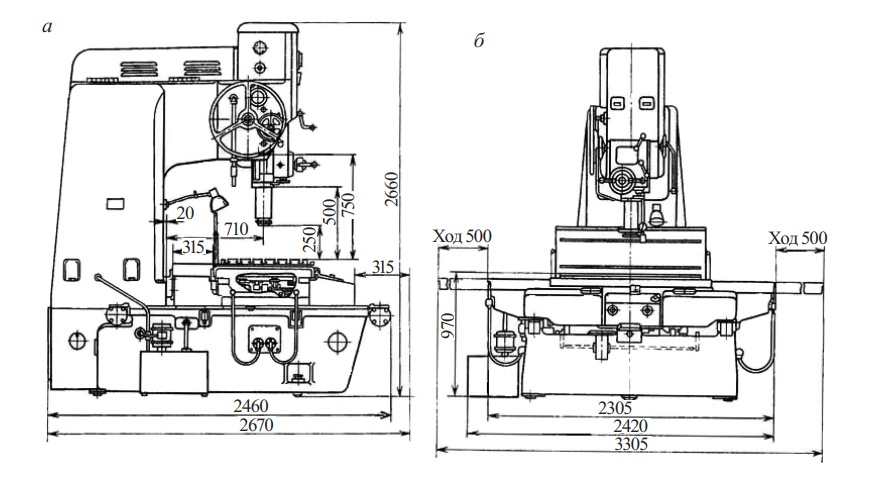

| Габариты станка, включая ход стола и салазок (длина × ширина × высота), мм | 2670 × 3305 × 2600 |

| Масса станка (без электрошкафа и принадлежностей), кг | 7300 |

Нормально станок комплектуется электрооборудованием на напряжение 380 В, 50 Гц.

3. Шлифовальные станки

Классификация. По принятой классификации группу станков, работающих абразивным инструментом, обозначают цифрой 3 (первая цифра в обозначении модели). Вторая цифра указывает тип станка:

- 1 – круглошлифовальные;

- 2 – внутришлифовальные;

- 3 – обдирочно-шлифовальные;

- 4 – специализированные шлифовальные;

- 5 – продольно-шлифовальные;

- 6 – заточные;

- 7 – плоскошлифовальные с прямоугольным или круглым столом;

- 8 – притирочные и полировальные;

- 9 – разные станки, работающие абразивным инструментом.

Если необходимо указать, что рассматриваемая конструкция станка усовершенствована, т. е. принадлежит к новому поколению станков, то в условное обозначение вводят букву, например А (3А64).

Специальные станки обозначают, как правило, условными заводскими номерами. Этот шифр станка не дает конкретных сведений о нем, следовательно, необходима дополнительная информация. Она обычно изложена в паспорте станка.

Станки шлифовальной группы современных моделей предназначены для изготовления деталей с малыми отклонениями формы, размеров, малыми параметрами шероховатости поверхности и отличаются высокой производительностью.

Обработку резанием, выполняемую множеством абразивных зерен, называют абразивной.

Шлифование – это резание металлов абразивными кругами. При шлифовании главными движениями резания являются движения инструмента. Различают шлифование периферией абразивного круга и торцом круга. В первом случае режущей частью является наружная поверхность круга, а во втором – торец круга.

В зависимости от расположения и формы обрабатываемой заготовки шлифование подразделяют на следующие виды: наружное – обрабатывается наружная поверхность заготовки; внутреннее – обрабатывается внутренняя поверхность заготовки; плоское – обрабатывается плоская поверхность; профильное – обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности – сферошлифованием, боковых поверхностей зубьев зубчатых колес – зубошлифованием, боковых сторон и впадин профиля резьбы – резьбошлифованием, шлицевых поверхностей – шлицешлифованием.

Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне). В машиностроении чаще применяют круглое (наружное и внутреннее) и плоское шлифование.

Шлифовальный круг представляет собой пористое тело, состоящее из большого количества мелких зерен, абразивного материала, соединенных клеящим веществом – связкой керамической, вулканитовой или металлической. Процесс шлифования состоит в том, что вращающийся шлифовальный круг, соприкасаясь с металлом острыми гранями абразивных зерен, снимает с поверхности заготовки слой металла.

Для шлифовальной обработки применяются круги, размеры которых соответствуют техническим условиям с повышенными требованиями к его однородности. Размеры круга, его форма и характеристики обычно заранее определены в технологических картах обработки. По этим параметрам подбирают круг соответствующей марки. Например, шлифовальный круг ЧАЗ ПП 600 × 200 × 203 24А 12 П СМ 5 32 2 кл АА, маркировка которого обозначает: ЧАЗ – Челябинский абразивный завод, ПП – форма круга, 600 × 200 × 203 – размеры круга, мм (диаметр наружной поверхности × высота × диаметр отверстия); 24А – марка материала (белый электрокорунд); 12 – номер зернистости; П – индекс зернистости; СМ – степень твердости; 5 – номер структуры; 32 – рабочая скорость; м/с; 2 кл — класс неуравновешенности; АА – класс точности.

Круглошлифовальные станки. Для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей с установкой заготовок в центрах или в патроне применяют круглошлифовальные центровые станки (рис. 20). Станок состоит из станины 20 с направляющими, на которых смонтирован нижний стол 19, несущий на себе поворотный верхний стол 18 с передней 2 и задней 12 бабками. В задней бабке имеются рукоятки 11 для ручного зажима пиноли бабки. Верхний стол 18 при шлифовании конусов может поворачиваться вокруг оси 16, закрепленной на нижнем столе 19. Перемещение нижнего стола по направляющим станины может осуществляться вручную от маховика 17 через специальный механизм или механически от гидравлического цилиндра, находящегося в станине.

На поперечных направляющих станины смонтирована шлифовальная бабка 7 с механизмом быстрого подвода ее к заготовке. На корпусе шлифовальной бабки закреплен механизм поперечных подач 8 с маховиком 6 для ручного поперечного движения подачи, рукоятками включения автоматических подач и дросселями регулирования скорости черновой и чистовой подач. Здесь же установлен механизм автоматической правки круга 5.

На лицевой стороне станины расположена панель гидроуправления 14 с рукояткой 13 быстрого подвода-отвода шлифовальной бабки, дросселями регулирования реверса и скорости стола. Гидравлический отвод пиноли задней бабки 12 производится педалью.

На стойке смонтирован пульт управления 9 с пусковыми кнопками и переключателями. С левой стороны станка расположен электрошкаф 1, а с правой — гидростанция 10. Подача смазочно-охлаждающей жидкости (СОЖ) осуществляется рукояткой 3. При необходимости на станке может быть установлен люнет 4.

Рис. 20. Круглошлифовальный центровой станок мод. 3М151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки; 4 — люнет; 5 — механизм автоматической правки круга; 6, 17 — маховики; 7 — шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт управления; 10 — гидростанция; 12 — задняя бабка; 14 — панель гидроуправления; 15 — педаль; 16 — ось; 18, 19 — соответственно верхний и нижний столы; 20 — станина

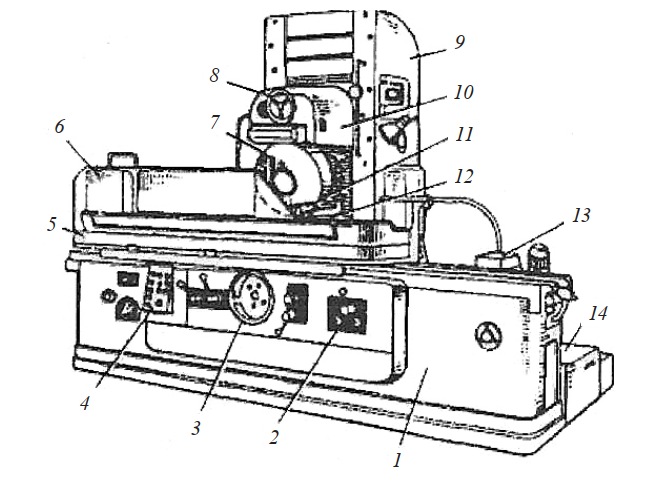

Плоскошлифовальные станки. Плоское шлифование часто применяют вместо чистового строгания, чистового фрезерования и шабрения. Плоские поверхности можно шлифовать периферией абразивного круга и торцом круга. Разновидностью плоского шлифования является профильное шлифование, выполняемое на плоскошлифовальных станках.

Шлифование производится поперечными рабочими ходами, при этом поперечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола; круг снимает слой материала толщиной, равной глубине резания, и шириной, равной поперечной подаче круга за один ход стола. После рабочего хода вдоль всей шлифуемой поверхности круг устанавливают на определенную глубину и снимают следующий слой. Рабочие ходы повторяются до полного удаления припуска. При глубинном шлифовании круг снимает основную часть припуска за каждый ход стола; после каждого хода стола круг (стол) перемещается вдоль оси шпинделя на расстояние (3/4–4/5) Н; оставшуюся часть припуска (0,01–0,02 мм) снимают предыдущим способом.

При шлифовании ступенчатым кругом основная часть припуска распределяется между отдельными ступенями круга и снимается за один рабочий ход; последняя ступень снимает небольшой слой материала; затем выполняют чистовое шлифование поперечными рабочими ходами.

Плоскошлифовальные станки по принципу работы делят на станки для шлифования периферией и торцом круга; по форме стола и характеру его движения – на станки с возвратно-поступательным и вращательным движением стола; по степени универсальности – на универсальные, полуавтоматические и автоматические. Плоскошлифовальные станки с прямоугольным столом выпускают с горизонтальным и вертикальным шпинделем; неавтоматизированные и полуавтоматические станки – с приборами активного контроля.

В мелкосерийном и среднесерийном производстве чаще используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей.

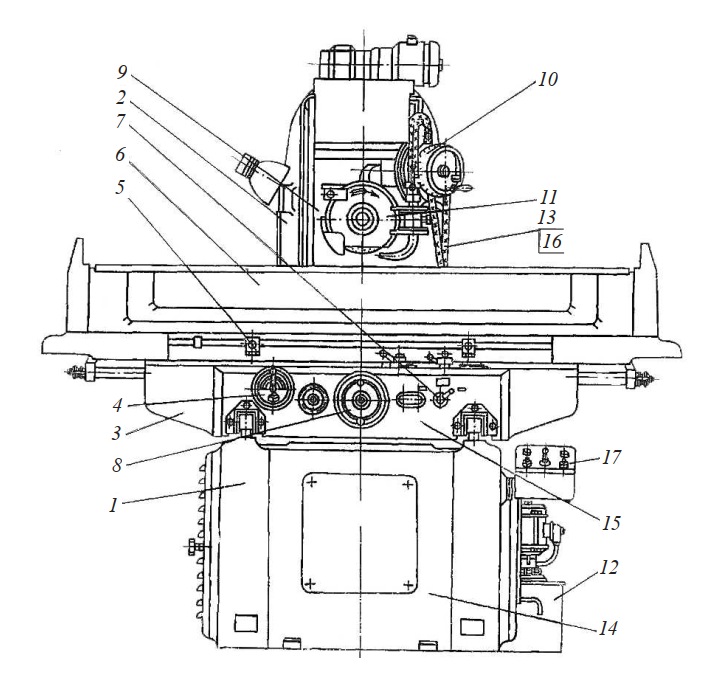

Плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем общего назначения показан на рисунке 21. На станине 1 станка установлен стол 5, совершающий возвратно-поступательное перемещение по направляющим от гидроцилиндра, расположенного в станине. Закрепление заготовок обычно производят с помощью магнитной плиты 12, привинченной к столу. На станине смонтирована стойка 9, несущая шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 11, закрытого кожухом 7. Механизмы подач, находящиеся в станине шлифовальной бабки, сообщают поперечное движение подачи (после каждого двойного хода стола) и вертикальное движение подачи (после каждого рабочего хода по снятию припуска со всей обработанной поверхности заготовки). Шпиндель вращается от электродвигателя, встроенного в шлифовальную бабку.

Рис. 21. Устройство плоскошлифовального станка с прямоугольным столом и горизонтальным шпинделем: 1 — станина; 2 — панель; 3, 8 — маховики; 4 — пульт управления; 5 — стол; 6, 7 — кожухи; 9 — стойка; 10 — шлифовальная бабка; 11 — шлифовальный круг; 12 — магнитная плита; 13 — гидростанция; 14 — насос

Механизмы подач работают от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2. Установочные ручные перемещения стола (в продольном направлении) осуществляют маховиком 3, а шлифовальной бабки (в вертикальном направлении) – маховиком 8. Включение и отключение станка производят с пульта управления 4. Во время работы магнитная плита с обрабатываемой заготовкой закрывается кожухом 6. Подача СОЖ обеспечивается от бачка с насосом 14.

Плоскошлифовальный станок высокой точности с прямоугольным столом и горизонтальным шпинделем мод. 3Л722В предназначен для обработки плоских поверхностей периферией и торцом шлифовального круга, а также фасонных поверхностей профилированным кругом. Класс точности станка В. Шлифуемые детали в зависимости от материала, формы и размеров закрепляются на электромагнитной плите или непосредственно на рабочей поверхности стола. Компоновка станка и конструкция шпинделя на подшипниках качения обеспечивают высокую жесткость шлифовальной бабки независимо от положения шлифовального круга над столом и исключают влияние массы перемещающихся узлов на точность обработки.

Применение на направляющих стола и салазок фторопластовой ленты с низким коэффициентом трения и винтовых пар качения в механизмах вертикальной и поперечной подач позволяет достигнуть малых скоростей перемещения рабочих органов и получить стабильную высокую точность обрабатываемых деталей.

Устройство цифровой индикации для визуального контроля величины вертикального перемещения шлифовальной бабки в процессе обработки, система дистанционного управления местом и величиной продольного перемещения стола и поперечного перемещения стойки позволяют повысить производительность станка и обеспечивают удобство обслуживания. Вынесенный гидропривод с системой стабилизации температуры масла и централизованная система смазки обеспечивают уменьшение тепловых деформаций, увеличение срока службы станка и сохранение точностных параметров при длительной работе. Для безопасной работы на станке предусмотрены необходимые ограждающие устройства, блокировки и аварийный отвод шлифовального круга от детали.

Техническая характеристика станка мод. 3Л722В

| Параметр | Данные |

| Наибольшие размеры обрабатываемых деталей на столе (ширина × длина × высота), мм | 320 × 1250 × 400 |

| Наибольшие размеры обрабатываемых деталей на столе (ширина × длина), мм | 450 × 1250 |

| Наибольшая масса обрабатываемых изделий, кг: | |

| на электромагнитной плите | 400 |

| на столе | 600 |

| Размеры рабочей поверхности стола (ширина × длина), мм | 320 × 1250 |

| Продольное перемещение стола, мм | 300–1470 |

| Скорость продольного перемещения стола (регулирование бесступенчатое), м/мин | 1–35 |

| Вертикальное перемещение шлифовальной бабки, мм: | |

| наибольшее | 415 |

| на одно деление лимба | 0,002 |

| при толчковой и автоматической подаче | 0,002–0,1 |

| Скорость вертикального перемещения шлифовальной | |

| бабки, мм/мин: | |

| при ускоренном перемещении | 200 |

| при замедленном перемещении | 9,2 |

| Шлифовальный круг | ПП 450 × 80 × 203 |

| Частота вращения шпинделя, c–1 | 24,33 |

| Мощность электродвигателя шлифовальной плоскости, кВт ∙ ч | 11 |

| Поперечное перемещение стойки со шлифовальной | |

| бабкой, мм: | |

| наибольшее | 430 |

| на одно деление лимба | 0,02 |

| Скорость поперечного перемещения стойки со шлифо- | |

| вальной бабкой, м/мин: | |

| при ускоренном перемещении | 1,2 |

| в режиме правки | 0,15 |

| Прерывистая поперечная подача стойки и шлифовальной бабки

на ход стола (регулирование бесступенчатое), мм |

1–60 |

| Габариты станка с приставным оборудованием, мм | 4560 × 2660 × 2650 |

| Масса станка с приставным оборудованием, кг | 7150 |

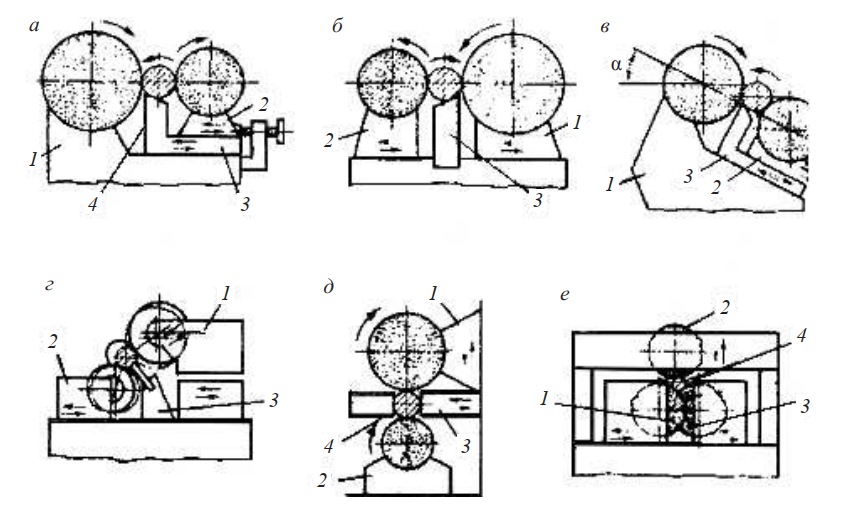

Бесцентровые круглошлифовальные станки. При бесцентровом шлифовании формообразование изделия происходит при контакте заготовки с ведущим и шлифовальным кругами и опорным ножом 3 (рис. 22). Во время обработки заготовка 4, имеющая исходную погрешность, постепенно приобретает форму, приближающуюся к форме цилиндра. Этот эффект усиливается при применении специального ножа, при более высоком расположении заготовки над линией центров шлифовального и ведущего кругов, а также при увеличении частоты вращения обрабатываемого изделия.

Рис. 22. Принципиальные схемы бесцентровых круглошлифовальных станков: с горизонтальной линией центров: а — с неподвижной шлифовальной бабкой; б — с подвижными бабками; с наклонной линией центров: в — с неподвижной шлифовальной бабкой; г, д — с подвижными бабками и неподвижным суппортом; е — с двумя ведущими кругами; 1 — бабка шлифовального круга; 2 — бабка ведущего круга; 3 — опорный нож; 4 — заготовка

Обрабатываемая деталь вращается свободно, без закрепления в призме, образованной опорным ножом и ведущим кругом бабки 2. Это исключает деформации детали при ее зажиме, а вращение в призме позволяет эффективно устранять отклонения от крутости шлифуемой поверхности. Для качественной обработки необходимо, чтобы деталь начала вращаться до касания ее шлифовальным кругом бабки 1, что в значительной степени определяется состоянием опорного ножа.

Нож должен быть с прямолинейной опорной поверхностью высокой твердости и с параметрами шероховатости Ra 0,08–0,16 мкм с тем, чтобы коэффициент трения между деталью и ножом был минимальным. Наиболее распространенными бесцентровыми круглошлифовальными станками являются полуавтоматы моделей 3Д180, 3М184И, 3М185 высокой точности, полуавтоматы моделей 3М182А и 3М184А особо высокой точности, а также станки-автоматы моделей 3Ш182Д, 3Ш184Д (доводочные), круглошлифовальные – 3Ф474В, 3А475В, бесцентровые внутришлифовальные автоматы – 3Ф484ГВ, 3А485В.

Общий вид и кинематическая схема бесцентрового круглошлифовального станка мод. 3М184И показаны на рисунке 23.

Рис. 23. Бесцентровый круглошлифовальный станок мод. 3М184И: а — общий вид: 1 — шлифовальная бабка; 2 — неподвижная опора с ножом; 3 — бабка ведущего круга; 4 — станина; 5 — шкаф с электрооборудованием; 6 — панель управления; б — кинематическая схема: 1, 5, 6, 10 — электродвигатели; 2 — клиноременная передача; 3 — шлифовальная бабка; 4 — червячный редуктор; 7, 9 — устройства для правки; 8 — бабка ведущего круга; 11 — шариковая гайка; 12 — механизм врезной подачи; 14, 15 — гидроцилиндры; 14 — копир

Техническая характеристика станка мод. 3М184И

| Параметр | Данные |

| Размеры обрабатываемой заготовки, мм: | |

| наружный диаметр | 3–50 |

| длина обработки при сквозном шлифовании, не более | 250 |

| длина обработки при врезном шлифовании, не более | 145 |

| Параметр | Данные |

| Размер шлифовального круга, мм: | |

| диаметр | 500 |

| высота | 150 |

| Размер ведущего круга, мм: | |

| диаметр | 350 |

| высота | 150 |

| Частота вращения круга, с–1: | |

| шлифовального | 38,33 |

| ведущего (или заготовки) | 0,153–2,500 |

| Мощность электродвигателя привода главного движения, кВт | 30 |

| Масса (с приставным оборудованием), кг | 7400 |

Основными узлами бесцентрового круглошлифовального станка (рис. 23, а) являются станина 4, на которой размещены шлифовальная бабка 1, неподвижная опора с ножом 2 и бабка 3. По командам от органов управления, находящихся на панели 6, осуществляется перемещение бабки 1 и бабки 3 по соответствующим направляющим.

Вращение шлифовального круга осуществляется от электродвигателя 1 (рис. 23, б) через клиноременную передачу 2. Шлифовальная бабка 3 перемешается по роликовым направляющим относительно станины. Шпиндель шлифовального круга установлен на гидродинамических подшипниках скольжения. Электродвигатель 6 через червячный редуктор 4 приводит во вращение шпиндель ведущего круга. Бабка 8 ведущего круга установлена на направляющих скольжения.

Ускорение наладочных перемещений бабки 3 осуществляют от электродвигателя 10 через винтовую передачу с шариковой гайкой 11. Ручное перемещение бабки 3 выполняют от маховика через передачу. Механизм врезной подачи 12 выполняет форсированную подачу от гидроцилиндра 13 и рабочие подачи от гидроцилиндра 15 и копира 14. Устройства 7 и 9 служат для правки шлифовального и ведущего кругов. Каретки устройств получают продольные перемещения от электродвигателей 5 через зубчатые передачи и передачу винт–гайка. Поперечные каретки устройств 7 и 9 перемещаются по копирам.

Подготовка станка к работе во многом зависит от применяемого метода шлифования: напроход или врезного. При шлифовании напроход продольная подача достигается путем поворота оси ведущего круга на некоторый угол. Окружная скорость ведущего круга разделяется на две составляющие: скорость вращения детали (круговую) и продольную – подачи. Чтобы обеспечить линейный контакт ведущего круга с цилиндрической поверхностью детали, кругу в процессе правки придают форму гиперболоида. При врезном методе шлифования ведущий круг сообщает детали только вращательное движение.

Для подготовки станка к эксплуатации необходимо знать величину съема металла, скорость осевой или поперечной подачи (в мм/мин) изделий; угол разворота шпинделя ведущего круга в вертикальной плоскости и угол разворота приспособления для правки ведущего круга; высоту центра изделия над линией центров автомата.

Отечественная промышленность изготовляет внутришли фовальные станки следующих моделей: 3К225В, 3К225А, 3К227В, 3К227А, 3К228В, 3К228А, 3К229В, СШ162, СШ64.

Для станка мод. 3К227А диаметр шлифуемых отверстий составляет 20–150 мм. Станок СШ162 – специальный полуавтомат – предназначен для скоростного шлифования; СШ64 – бесцентровальный специальный; станки моделей 3К225А, 3К227А и 3К228А – особо высокой точности.

В качестве примера технологических возможностей рассматриваемых станков ниже приведена техническая характеристика внутришлифовального станка мод. 3К228В.

Техническая характеристика внутришлифовального станка мод. 3К228В

| Параметр | Данные |

| Наибольший диаметр, мм: | |

| устанавливаемой заготовки | 560 |

| устанавливаемой заготовки в кожухе | 400 |

| Наибольшая длина, мм: | |

| устанавливаемой заготовки | 200 |

| при наибольшем диаметре отверстия шлифования | 200 |

| Диаметр шлифуемых отверстий, мм | 50–200 |

| Наибольший ход стола, мм | 630 |

| Наибольшее наладочное поперечное перемещение, мм: | |

| шлифовальной бабки: вперед (от рабочего) | 60 |

| назад (на рабочего) | 10 |

| бабки заготовки: | |

| вперед (от рабочего) | 200 |

| назад (на рабочего) | 50 |

| Наибольший угол поворота бабки заготовки, град | 30 |

| Наибольший диаметр и высота шлифовального круга, мм | 180 × 63 |

| Скорость движения стола, м/мин: | |

| при правке шлифовального круга | 0,1–2 |

| шлифовании | 1–7 |

| быстром продольном подводе и отводе | 10 |

| Частота вращения шпинделя, с–1: | |

| внутришлифовального | 75, 100, 150, 200 |

| бабки заготовки | 1,66–10 |

| торцешлифовального приспособления | 66,66 |

| Мощность электродвигателя привода шлифовального круга, кВт | 5,5 |

| Масса (с приставным оборудованием), кг | 6900 |

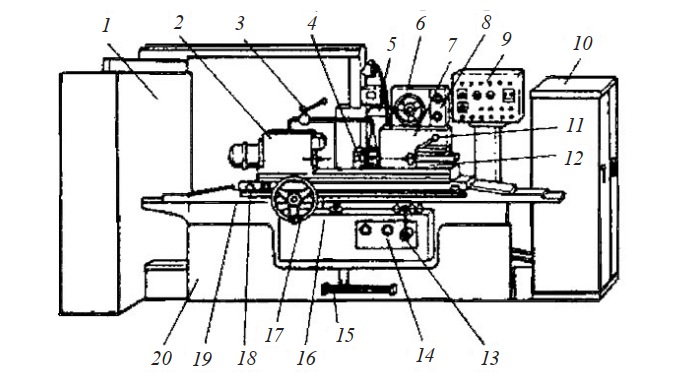

Управление механизмами станка (рис. 24) производят кнопками и переключателями с пульта управления 6. Механизм 7 предназначен для ручного перемещения пиноли шлифовального круга 19. Для разворота бабки изделия 1 в горизонтальной плоскости на рассчитанный угол используют винт 25. Контрольно-измерительные приборы станка сосредоточены на пульте 9. На крышке люка бабки изделия размещены винт 27 привода измерительной головки, устройство 28 ручного перемещения пиноли бабки изделия, рукоятка 29 крана подачи СОЖ. Для подготовки станка к автоматической работе необходимо выполнить весь комплекс наладочных работ, загрузить в лоток 30 заготовки и на наладочном режиме (с последовательным нажатием кнопок и переключателей на пульте управления 6 ) произвести обработку трех-пяти изделий.

Рис. 24. Внутришлифовальный автомат с базированием заготовки на неподвижных опорах и приводом от магнитного патрона: 1 — бабка изделия; 2 — загрузочно-разгрузочный механизм; 3 — магнитный патрон; 4 — обрабатываемая заготовка; 5 — механизм правки; 6 — пульт управления; 7 — механизм ручного перемещения пиноли шлифовального круга; 8 — сигнальные лампочки; 9 — пульт контрольно-измерительного прибора; 10 — упоры управления пиноли; 11 — электрошкаф; 12 — лимб механизма отскока; 13 — лимб механизма компенсации; 14 — упоры управления механизма подачи шлифовальной бабки; 15 — шлифовальная бабка; 16 — гидробак с панелью; 17 — индикатор подачи; 18 — пиноль с электрошпинделем; 19 — шлифовальный круг; 20 — башмачное устройство; 21 — контрольно-измерительный прибор; 22 — станина; 23 – винт поперечного перемещения бабки изделия; 24 — винт зажима пиноли бабки изделия; 25 — винт разворота бабки изделия на угол (в горизонтальной плоскости); 26 — лоток выдачи изготовленных деталей; 27 — винт привода измерительной головки; 28 — устройство ручного перемещения пиноли бабки изделия; 29 — рукоятка крана подачи СОЖ; 30 — лоток загрузки заготовок

В процессе обработки изделий необходимо вести наблюдение за работой механизмов автомата, а также проверить точность обработки изделий. Выявленные недостатки следует незамедлительно устранить. При получении требуемой точности и качества обработки станок переключают на автоматическую работу и обрабатывают всю партию изделий.

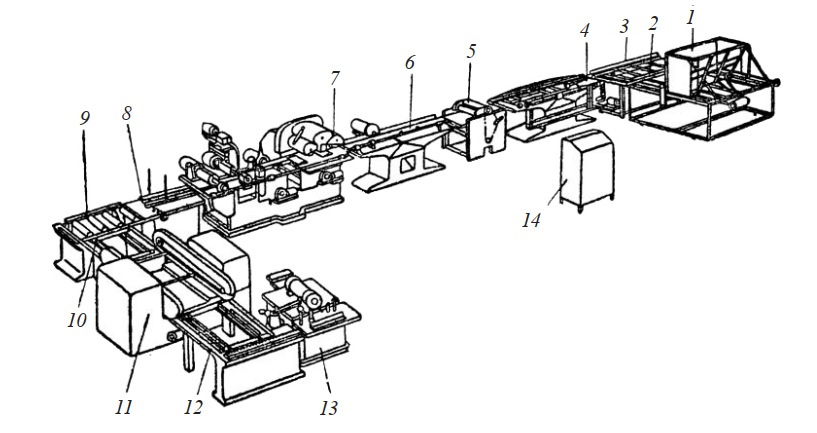

Автоматический калибровочно-шлифовальный станок. Станок предназначен для шлифовальных и доводочных работ. В его состав входят:

- отдельная шлифовально-калибровочная группа со стальным валом диаметром 100 мм с винтовой нарезкой и жестким шлифовальным утюжком шириной 50 мм;

- четыре приводных винта большого диаметра с трапецеидальной резьбой, закрепленных на станине станка по обоим концам, предназначенных для подъема рабочего стола;

- пневматический механизм натяжения абразивной ленты с возможностью ее смещения относительно центральной точки для компенсации возникающей неравномерности износа;

- пневматический механизм отслеживания положения абразивной ленты;

- динамическая выверка и балансировка всех вращающихся компонентов станка;

- ручная настройка положения рабочего стола с помощью маховика;

- индикация толщины обработки по измерительному штырю с миллиметровой шкалой;

- ремень подающего транспортера из натуральной резины;

- обрезиненные прижимные валики с твердостью 45 SH;

- автоматический тормоз для быстрой остановки рабочей группы;

- двухскоростной подающий транспортер с мощностью электродвигателя 0,3/0,55 кВт (0,4/0,75 л. с.);

- прямое включение главного электродвигателя;

- амперметр для считывания потребления главного электродвигателя;

- аварийные микровыключатели станка, предупреждающие боковое смещение и ослабление натяжения абразивной ленты;

- ограничительная планка безопасности на входе станка;

- кнопка аварийной остановки станка на панели управления;

- аварийные микровыключатели защиты главного электродвигателя от перегрузки и от короткого замыкания обмоток;

- электрическая изоляция электродвигателей класса IP 54.

Техническая характеристика автоматического калибровочно-шлифовального станка

| Параметр | Данные |

| Рабочая ширина, мм | 630 |

| Высота обработки с неподвижным столом, мм | 3–160 |

| Ширина абразивной ленты, мм | 640 |

| Длина абразивной ленты, мм | 1525 |

| Мощность главного электродвигателя, л. с. | 5,5 |

| Скорость подающего транспортера, м/мин | 4,5/9 |

| Диаметр раструба вытяжной системы, мм | 120 |

| Потребление воздуха вытяжной системой, м3/ч | 1000 |

Точильно-шлифовальный двухсторонний станок 3Б634. Станок предназначен для обработки изделий из металлических и неметаллических материалов при помощи абразивных кругов, а также для эксплуатации в помещениях с температурой не ниже +5 °С. Он может использоваться в любой отрасли промышленности, где требуется обработка сравнительно небольших изделий (заточка станочного и ручного инструмента, обработка сборных и сварных конструкций, обработка изделий из порошковых материалов, минералокерамики и пр.).

Станок выполнен в виде жесткой сварной конструкции и устанавливается на фундамент. Конструкция станка предусматривает подключение к нему различного рода вытяжных устройств. Характерным отличием станка является обеспечение безопасности при его эксплуатации. На станке предусмотрены защитные экраны, концевые выключатели на защитных экранах и дверце, что обеспечивает мгновенную остановку станка. Мощный электродвигатель, оптимальные режимы резания, надежность конструкции и простота в эксплуатации позволяют использовать станок с максимальной нагрузкой.

Ниже приведены технические характеристики следующих точильно-шлифовальных станков.

Станок ОШ-1 точильно-шлифовальный, напольный: напряжение питания 380 В, трехфазное, потребляемая мощность 3 кВт, диаметр круга 350 мм, посадочный диаметр 127 мм, частота вращения 1500 об/мин, габариты 420 × 535 × 1075 мм, масса 90 кг.

Станок Р-187 точильно-шлифовальный, напольный: напряжение питания 380 В, трехфазное, потребляемая мощность 1,1 кВт, диаметр круга 350 мм, посадочный диаметр 127 мм, частота вращения 1400 об/мин, габариты 513 × 670 × 1142 мм, масса 190 кг.

Станок ВЗ-379-01 точильно-шлифовальный (круг 350 × 40 × 127 мм) со встроенным пылеотсосом предназначен для заточки слесарного инструмента, а также для обдирки и зачистки мелких деталей: два шлифовальных круга; частота вращения 1500 об/мин; мощность привода пылеотсоса 0,6 кВт; габариты 965 × 593 × 1235 мм; масса 210 кг.

Станок 3Б634 точильно-шлифовальный (круг 400 × 40 × 203 мм) предназначен для заточки резцов высотой до 100 мм из быстрорежущей стали, а также резцов, оснащенных пластинами из твердого сплава, для заточки сверл диаметром от 6 до 60 мм, слесарного инструмента, выполнения слесарных работ (снятия заусенцев, фасок и т. п.), шлифовки деталей абразивной лентой, полировки деталей (рис. 25).

Наждачная колонка НК-1 предназначена для заточки инструмента и других шлифовальных работ: частота вращения 2250 об/мин, диаметр кругов 300 мм, мощность 1,5 Вт.

Рис. 25. Принципиальная электрическая схема точильно-шлифовального станка 3Б634

4. Общие сведения об автоматах, работающих по методу тонкого шлифования

Тонкое шлифование характеризуется снятием малых припусков (0,04–0,08 мм на диаметр), применением чистовых режимов резания и правки круга. Его осуществляют на прецизионных станках высокой и особо высокой точности, обеспечивающих плавность хода пиноли правящего прибора при малых продольных подачах, отсутствие вибрации и упругих отжатий технологической системы.

Процесс тонкого шлифования требует хорошей фильтрации охлаждающей жидкости, чтобы исключить попадание частиц абразива и стружки в зону шлифования.

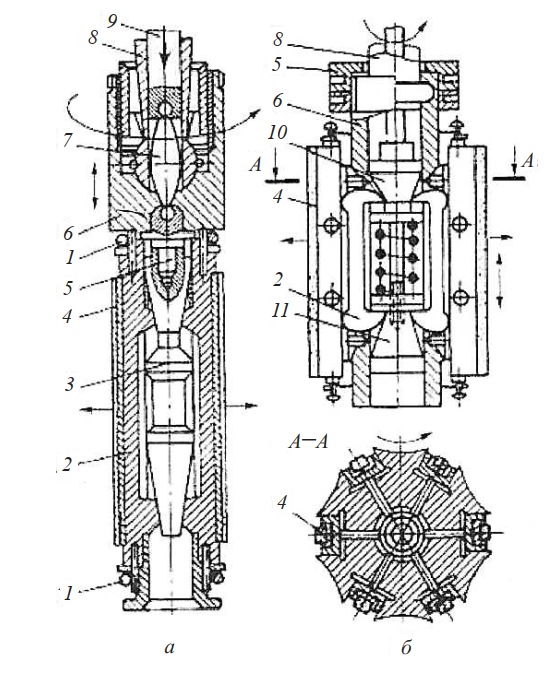

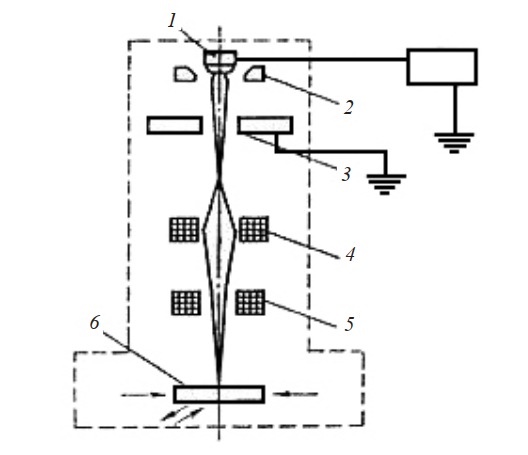

Технологические возможности отделочных процессов зависят от схем резания. Принципиальные отличия схем резания определяются методом подачи режущего инструмента. При хонинговании и доводке (притирке) радиальную подачу инструмента (брусков) осуществляет механизм клинового разжима с замыканием кинематической цепи. На рисунке 26 показаны хонинговальные головки станка. В таких условиях давление резания меняется в зависимости от формы обрабатываемой поверхности: на выступающих участках давление резания растет и соответственно увеличивается съем металла.

При суперфинишировании радиальная подача на вырезание абразивного инструмента осуществляется упругим поджимом бруска к обрабатываемой поверхности. При этом радиальное давление резания и съем сохраняются почти постоянными, независимо от формы обрабатываемой поверхности. Поэтому в процессе суперфиниширования снижается только значение параметра шероховатости и увеличивается опорная поверхность.

При полировании из-за эластичной связки в абразивном инструменте каждое режущее абразивное зерно как бы подпружинено и под действием сил резания частично углубляется в связку. На выступающих участках абразивные зерна углубляются больше, сохраняя исходный профиль обрабатываемой поверхности. Таким образом, полированием достигается снижение параметра шероховатости на плоских, цилиндрических и фасонных поверхностях без изменения профиля и геометрических параметров обрабатываемой поверхности.

Рис. 26. Хонинговальные головки: а — с осевым перемещением конуса для разжима брусков; б — с вращением конуса; 1 — кольцевая пружина; 2 — ползун бруска; 3 — конус для разжима брусков; 4 — абразивный брусок; 5 — соединительное звено; 6 — корпус головки; 7 — шарнирное соединение; 8 — шпиндель; 9 — толкатель осевого перемещения конуса; 10, 11 — верхний и нижний конусы для брусков

Шлифовально-доводочные автоматы от шлифовальных отличают использование специальных мелкозернистых кругов (зернистостью 16 и менее); меньшие частоты вращения круга и заготовки (соответственно в 4—5 и в 3 раза); незначительный съем припуска (в пределах 0,025 мм), главным образом в результате натяга технологической системы станка. Это достигается путем формирования зоны обработки (аналогично такой зоне в бесцентровых станках с высоким кругом, работающих напроход) или путем введения в станок упругих элементов (в виде струн), связывающих обе шлифовальные бабки. В таком случае (при необходимости) регулируют усилие прижима ведущего круга к шлифовальному.

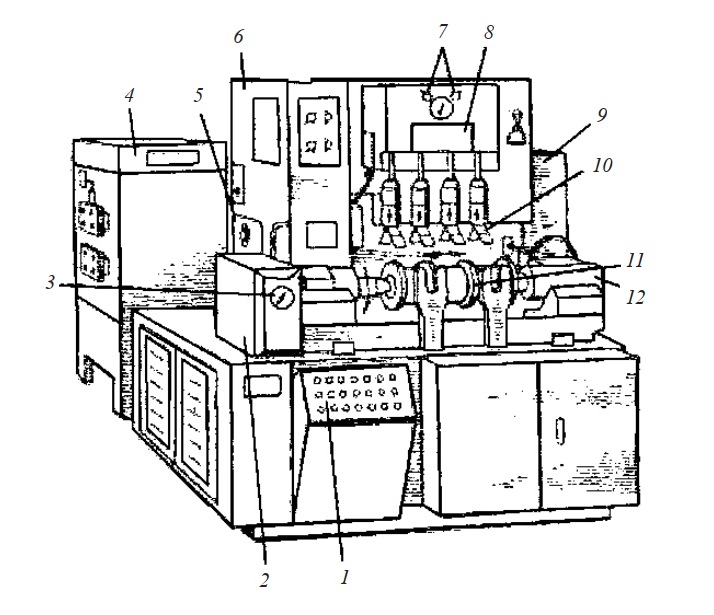

Общий вид вертикального хонинговального автомата показан на рисунке 27.

Рис. 27. Вертикальный хонинговальный автомат: 1 — стол; 2 — приспособление для установки заготовки; 3 — обрабатываемая заготовка; 4 — хонинговальная головка; 5 — лимб установки длины хода и реверса головки; 6 — патрон головки; 7 — шпиндель; 8 — шпиндельная бабка; 9 — коробка скоростей; 10 — пульт управления; 11 — электрошкаф; 12 — гидростанция; 13 — станина

Управление станком осуществляют с пульта 10, питание электроприемников – от шкафа 11, гидросистемы – от гидростанции 12. Для ввода станка в работу необходимо на стол 1 поставить, выверить и закрепить приспособление 2, в котором разместить заготовку 3. Далее в шпиндель 7 вставить патрон 6 с хонинговальной головкой 4. В коробке скоростей 9 установить заданные частоту вращения шпинделя, число двойных ходов шпиндельной бабки 8, скорость осевого перемещения хонинговальной головки, а также подачу перемещения брусков в радиальном направлении в хонинговальной головке.

С учетом длины заготовки и брусков головки (а также их перебега за край обрабатываемого отверстия примерно на 0,3 длины бруса) следует установить длину хода хонинговальной головки по рискам шкалы на лимбе 5 с помощью кулачков, управляющих ее реверсом. Используя прибор активного контроля или реле времени, настроить счетчик ходов головки 4 для получения команды на окончание цикла обработки. Включив станок, опустить в отверстие заготовки хонинговальную головку со сжатыми брусками (без вращения), после чего должны автоматически включиться вращение и возвратно-поступательное движение головки, а также подача СОЖ.

Отделочный метод обработки детали абразивными брусками без изменения макрогеометрии поверхности называют суперфинишированием. В качестве примера на рисунке 28 представлен общий вид центрового суперфинишного автомата. Для ввода его в работу необходимо в суперфинишную головку 6 установить абразивные бруски 10 заданной характеристики и размеров. В передней бабке 2 настроить требуемые частоты вращения заготовок при предварительной (с увеличенным давлением брусков) и при чистовой (с уменьшенным давлением) обработке.

В зависимости от длины заготовки в суперфинишной головке 6 необходимо установить заданные скорость и длину хода, усилия прижима брусков 10 к заготовке (рукояткой 7 ), числа двойных ходов осциллирования брусков в механизме осциллирования 8. Переключатель работы в отсчетно-командном устройстве 5 поставить в положение «Работа от реле времени» или «Работа от прибора». Убедиться в надежной работе устройства подачи смазывающего материала. Установить заготовку в переднюю 2 и заднюю 12 бабки. Внимательно осмотреть станок, убедиться, что на нем нет посторонних предметов, включить вращение заготовки, механизм осциллирования брусков, гидропривод их подвода и продольного перемещения суперфинишной головки, подачу смазки. Произвести пробную обработку заготовки и проверить шероховатость ее поверхности.

Рис. 28. Центровой суперфинишный автомат: 1 — пульт управления; 2, 12 — передняя и задняя бабки; 3 — тахометр; 4 — гидростанция; 5 — отсчетно-командное устройство; 6 — суперфинишная головка; 7 — рукоятки управления усилием пружин брусков; 8 — механизм осциллирования; 9 — электрошкаф; 10 — абразивные бруски; 11 — обрабатываемая заготовка

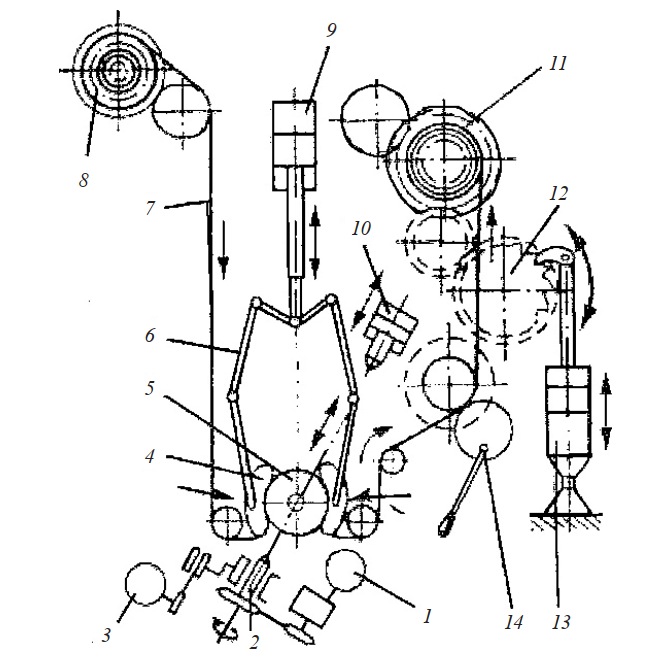

В полировальных автоматах (рис. 29), предназначенных для декоративной отделки и чистовой обработки фасонных поверхностей, используют абразивный инструмент на эластичной основе. Он обеспечивает малые давления резания (0,03–0,2 ГПа) независимо от изменений формы обрабатываемых поверхностей. В качестве абразивного инструмента при полировании применяют эластичные и абразивные круги.

Рис. 29. Принципиальная схема работы полировального автомата: 1 — электродвигатель (с редуктором) вращения заготовки; 2, 10 — передняя и задняя бабки; 3 — гидромотор механизма осциллирования заготовки; 4 — колодка прижима ленты к заготовке; 5 — обрабатываемая заготовка; 6 — рычажный механизм прижима; 7 — абразивная лента; 8 — бобина; 9, 13 — гидроцилиндры; 11, 14 — механизмы натяжения ленты; 12 — механизм периодической подачи ленты (на шаг)

В притирочных (доводочных) автоматах производится окончательная абразивная обработка деталей, обеспечивающая высокое качество поверхностного слоя (параметр шероховатости поверхности до Rz, равный 0,05–0,1 мкм, отклонения формы обработанных поверхностей до 0,05–0,03 мкм). В зависимости от типа инструмента притира различают доводку незакрепленными зернами абразива в составе абразивных паст и доводку закрепленными зернами абразива (шаржированными притирками и абразивными кругами).

На результаты доводочных операций существенное влияние оказывают притиры. Их изготовляют из стали, чугуна, меди, бронзы, твердых и вязких пород дерева и др.

Наиболее распространены притиры из чугуна. Они должны иметь плотную и однородную структуру в сечениях по всем направлениям. Твердость притиров 190–230 НВ.

Стальные притиры по сравнению с чугунными имеют более высокие показатели по износостойкости и прочности и низкую шаржируемость. Их применяют при доводке эльборовыми и алмазными пастами.

Чем мельче зернистость эльборовых и алмазных паст, тем мягче должен быть материал притира. Окончательные операции доводки осуществляют притирами из текстолита, цветных металлов, самшита, липы и др. Применяют также составные притиры, набранные из материалов разной твердости. Изготовляют притиры для черновой и чистовой обработки. Первые имеют углубления для размещения пасты и снятого материала, у вторых их нет.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Применяют регулируемые и нерегулируемые притиры. Нерегулируемые притиры с постоянным наружным диаметром используют для доводки отверстий малых диаметров, конических и резьбовых поверхностей. Регулируемые притиры имеют разрезную рубашку с внутренним конусом и разжимное устройство, которое при осевом перемещении внутри рубашки притира может регулировать диаметр последнего.

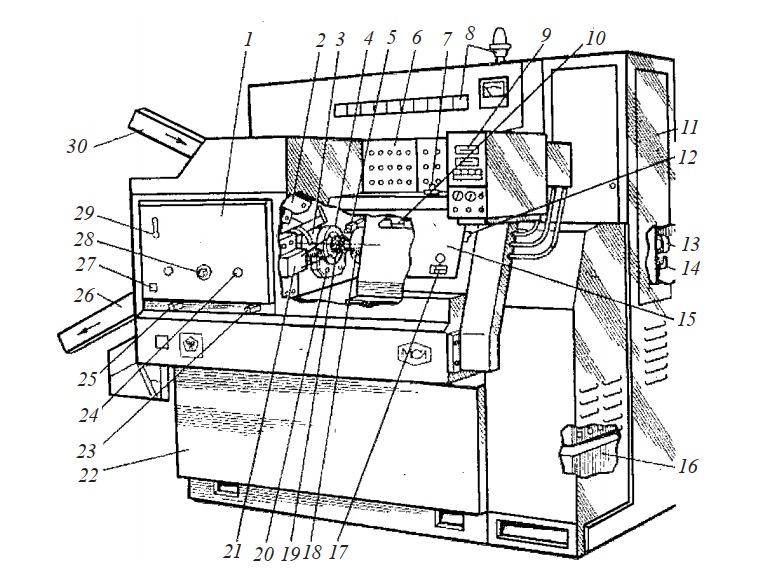

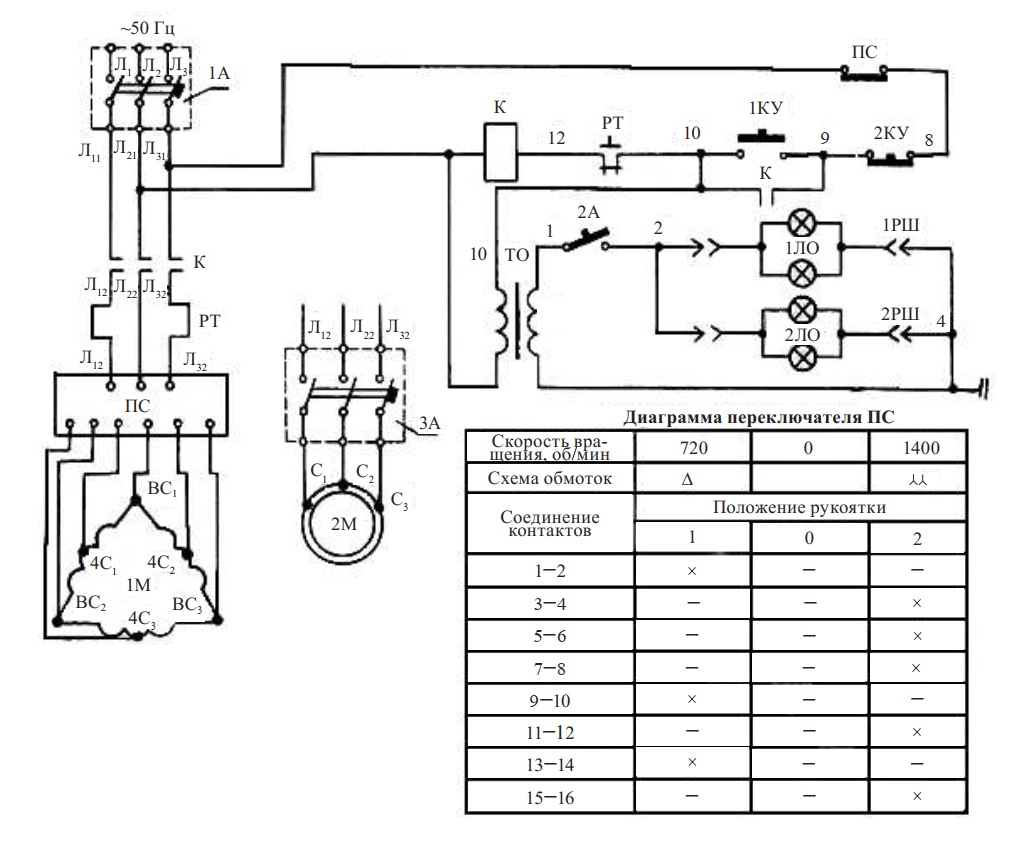

5. Токарно-револьверный станок

Токарно-револьверный станок предназначен для обработки металла резанием.

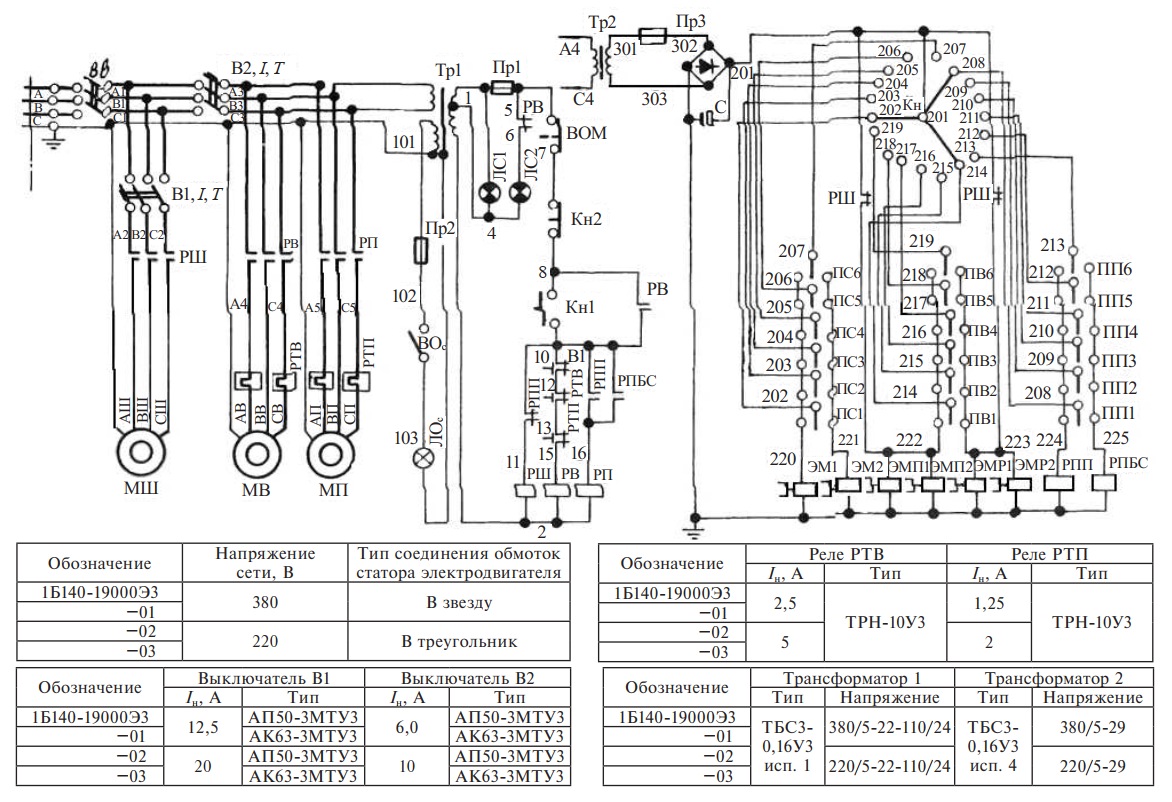

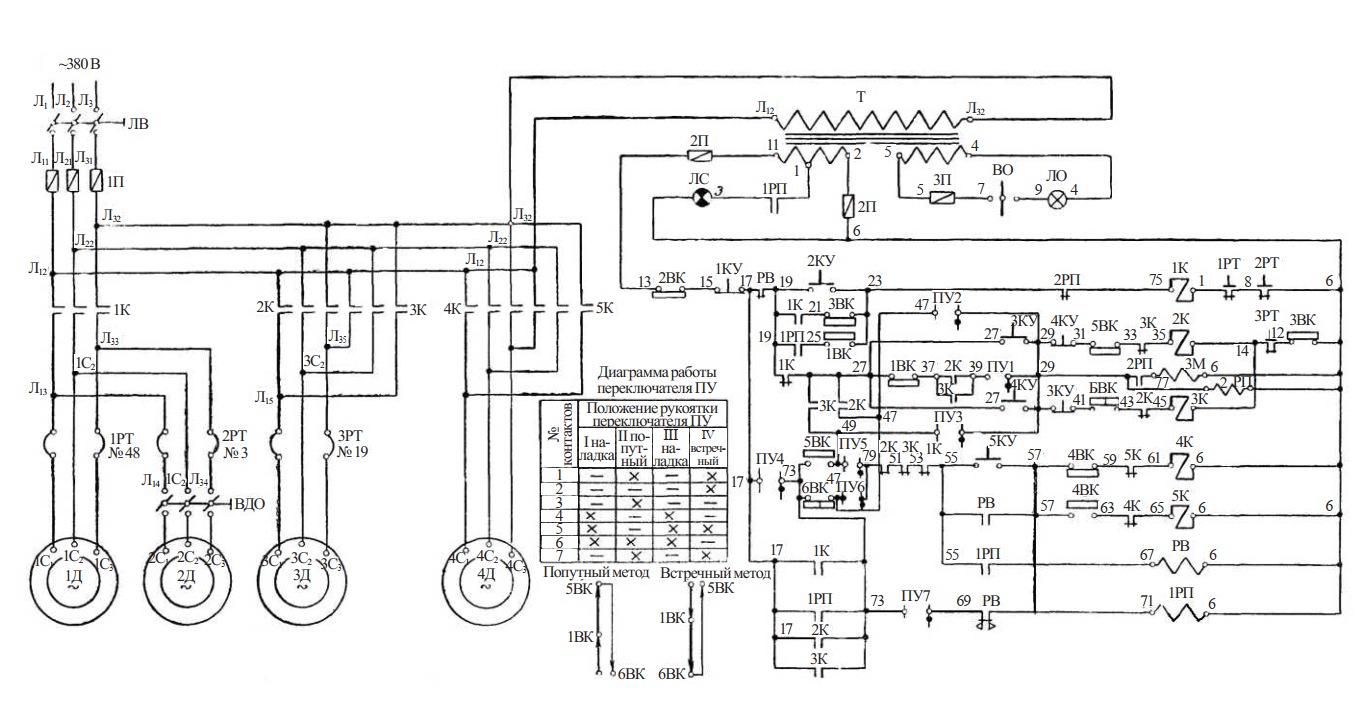

Род тока – трехфазный переменный. Нормальное исполнение станка соответствует напряжению 380 В, 50 Гц.

По особому заказу электрооборудование станка может быть выполнено на напряжение 220 и 500 В, 60 Гц.

Напряжение цепи управления составляет 127 В, цепи сигнализации – 5,5 В, цепи местного освещения – 36 В.

Для питания электромагнитных муфт применяют постоянный ток напряжением 24 В, получаемый от селеновых выпрямителей. Установленная мощность электропривода соответствует 6,725 кВт.

Электрооборудование станка по роду защиты от воздействия окружающей среды принято нормальным. По специальному заказу оно может быть выполнено в тропическом исполнении.

Электродвигатели, установленные на станке, выполняют по способу защиты от воздействия окружающей среды в разных климатических условиях.

Электродвигатели выпускаются заводами на напряжение 220/380 и 500 В.

При двух напряжениях электродвигатели имеют шесть выведенных концов, что дает возможность подключить их к сети с напряжением 380 или 220 В. Напряжению 220 В соответствует соединение обмотки статора в треугольник, а напряжению 380 В – соединение обмотки статора в звезду. Электродвигатели на 500 В имеют три выведенных конца и обмотка статора соединена в звезду.

Ниже приведены техническая характеристика электродвигателей, установленных на токарно-револьверном станке, а также характеристики применяемых нагревательных элементов тепловых реле и установок автоматических выключателей.

Техническая характеристика электродвигателей токарно-револьверного станка

| Электродвигатель | Тип | Номинальная

мощность на валу, кВт |

При нормальной нагрузке | КПД, % | сos φ | Iпуск от Iн | Мнач

от Мн |

М от Мн

наиб |

Масса

электродвигателя, кг |

Маховой

момент ротора, кгс ∙ м2 |

|||

| Скорость

вращения, об/мин |

Ток статора, А,

при напряжении, В |

||||||||||||

| 220 | 380 | 500 | |||||||||||

| Главного привода | АО2-42-4С | 5,5 | 1450 | 19 | 11 | 9,5 | 88,0 | 0,86 | 7,0 | 1,5 | 2,0 | 69,0 | 0,12 |

| Насоса гидравлики | ФТ-41-6 | 1 | 930 | 5,2 | 3,0 | 2,3 | 76,0 | 0,73 | 6,5 | 1,8 | 2,2 | 20 | – |

| Электронасоса охлаждения | ПА-22 | 0,125 | 2800 | 0,52 | 0,3 | – | 72,0 | 0,84 | 3,8 | 1,7 | 2,34 | – | – |

Нагревательные элементы тепловых реле и установки автоматических выключателей, применяемых при напряжениях 220, 380 и 500 В

| Применяемое напряжение, В | По способу защиты | ||||||||

| Автома-тический выклю-чатель главного электро-двигателя А1 | Автома-тический выклю-чатель главного электро-двигателя А2 | Автома-тический выключатель защиты первичных обмоток трансфор-маторов А3 | Автома-тический выклю-чатель защиты цепи управления 127 В | Автома-тический выклю-чатель защиты лампы местного освещения А5 | Автома-тический выключатель защиты цепи испытания электро-муфт, А6 | Нагрева-тельные элементы электро-двигателя главного привода 1РТ | Нагрева-тельные элементы электро-двигателя гидра-влики 2РТ | Нагрева-тельные элементы электро-двигателя насоса охлаж-дения 3РТ | |

| 220 | 25 | 10 | 8 | 4 | 4 | 8 | 20 | 5 | 0,5 |

| 380 | 25 | 10 | 8 | 4 | 4 | 8 | 12,5 | 3,2 | 0,5 |

| 500 | 25 | 10 | 8 | 4 | 4 | 8 | 12,5 | 3,2 | 0,5 |