Содержание страницы

- 1. Методы нанесения металла и покрытий

- 2. Сварка

- 3. Выпрямители многопостовые сварочные

- 4. Оборудование для ультразвуковой обработки материала

- 5. Электроискровая обработка материала

- 6. Машины для контактной сварки

- 7. Сварочные генераторы для ручной дуговой сварки

- 8. Сварочные трансформаторы

- 9. Оборудование последних разработок устройств для сварки

1. Методы нанесения металла и покрытий

Для нанесения износостойких и жаропрочных покрытий применяют наплавочные работы и металлизацию.

Наплавка – процесс, при котором на поверхность детали наносится слой металла требуемого состава.

Наплавку применяют при ремонте изношенных деталей для восстановления их до исходных размеров и для изготовления новых изделий (например, для получения биметаллических деталей, когда на поверхность конструкционной стали наплавляют износостойкий, жаропрочный или иной специальный сплав). Масса наплавленного металла обычно не превышает нескольких процентов от общей массы изделия. Проплавление основного металла и перемешивание основного и наплавленного металлов должны быть минимальными для сохранения механических свойств наплавленного слоя.

Наплавлять можно различными способами. Основные виды наплавки определяются используемым источником нагрева. Чаще для наплавки применяют различные виды электродуговой сварки. Электродуговая наплавка может быть ручной, автоматической и полуавтоматической.

Ручная дуговая наплавка металлическими электродами является самым простым видом наплавки, позволяющим направлять дугу на детали любой формы. К механизированным способам наплавки относятся автоматическая, полуавтоматическая, электрошлаковая.

При автоматической наплавке под флюсом образуется довольно большой объем ванны жидкого флюса и металла. Во избежание стекания жидкого металла и флюса наплавленный участок должен быть расположен в нижнем положении. Крупные детали наплавляют многодуговой наплавкой, при этом один рабочий управляет одновременно несколькими аппаратами, каждый из которых обрабатывает определенный участок изделия.

Многоэлектродную наплавку применяют, когда плавится одновременно несколько электродных проволок, подключенных к одному полюсу источника тока и расположенных поперек оси наплавленного валика. Под флюсом создается одна общая сварочная ванна, и электроды плавятся поочередно. Вместо электродной проволоки можно использовать в качестве присадочного материала ленту небольшой толщины и большой ширины. Дуга, перебегая от одного края ленты к другому, равномерно оплавляет ее торец. Коэффициент наплавки получается больше, а глубина проплавления и доля основного металла меньше.

Электрошлаковая наплавка применяется, когда необходимо наплавить большие количества металла, например для восстановления изношенных деталей с помощью электрода сложной формы. Преимуществом электрошлаковой наплавки является ее производительность, малая склонность наплавленного слоя к порам и трещинам, высокое качество поверхности наплавки. Толщина наплавленного слоя составляет не менее 20 мм.

Для наплавки токами высокой частоты (ТВЧ) применяют индукционный нагрев ТВЧ с присадочным металлом, который предварительно наносят на поверхность изделия в виде смеси порошков, литого кольца или прессованного брикета, либо расплавляют в огнеупорной воронке, расположенной над наплавляемой деталью.

Дуговая наплавка неплавящимся электродом (угольным или графитовым) применяется в основном для твердых зернистых и порошковых сплавов.

Для дуговой наплавки вольфрамовым электродом в защитных газах (аргоне) используют горелки для сварки неплавящимся электродом и литые присадочные прутки (обычно из сплавов никеля и кобальта). Указанным способом получают очень малую глубину проплавления и наплавляют тонкие слои.

Кроме вышеперечисленных способов, существует еще много разновидностей наплавки с использованием других источников теплоты: плазменной дуги, газового пламени, плавящегося электрода в защитном газе, порошковой проволоки и пластинчатого электрода.

Металлизация заключается в нанесении металлопокрытия на поверхность изделия методом осаждения на ней жидкого пылеобразного покрывающего металла, распыляемого газовой струей.

Процесс металлизации состоит в подаче металлической проволоки к источнику нагрева. Проволока нагревается до расплавления, и жидкий металл под давлением сжатого воздуха вылетает с большой скоростью из сопла металлизатора в виде распыленных капель, которые ударяются о поверхность детали и, соединяясь с ней, образуют слой покрытия.

В зависимости от использования источников теплоты различают металлизацию дуговую, газовую, плазменную и ТВЧ. При дуговой металлизации используют специальные металлизационные аппараты.

2. Сварка

Сварка – это технологический процесс образования неразъемного соединения деталей машин, конструкций и сооружений путем их местного сплавления или совместного деформирования, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел.

Виды сварки. Существуют различные методы сварки, которые подразделяются на две основные группы: сварка плавлением и сварка пластическим деформированием. Остальные методы являются их разновидностями или комбинациями.

При сварке плавлением производится местный нагрев соединяемых деталей до температуры плавления и сварной шов образуется путем смешения жидких фаз металлов. При сварке пластическим деформированием шов образуется посредством сдавливания деталей. Она может производиться с предварительным местным нагревом деталей или без него (холодная сварка).

По способу местного нагрева деталей сварку подразделяют на электрическую (нагрев в результате действия электрического тока), газовую (нагрев пламенем горящего газа) и др. Самыми распространенными способами электрической сварки являются электродуговая и электроконтактная.

Электродуговой называют сварку, при которой для расплавления кромок соединяемых деталей используют теплоту электрической дуги, питаемой постоянным или переменным током.

Питание дуги электрическим током (напряжением 30– 60 В) осуществляется специальными сварочными генераторами или понижающими трансформаторами, которые обеспечивают резкое падение напряжения при возрастании силы тока. Это условие необходимо для устойчивого и непрерывного горения дуги даже при некоторых изменениях ее длины из-за колебаний руки сварщика. От сварочного аппарата электрический ток, достигающий нескольких сот ампер и мощностью не менее 5–10 кВт, подводится к электроду и свариваемому изделию. Прикосновение электрода к изделию приводит к образованию дуги с температурой 5000–6000 °С.

Тепло электрической дуги расплавляет кромки свариваемых деталей и конец электрода, при этом металл электрода заполняет углубление между деталями и образует шов. Электроды, применяемые при электродуговой сварке, представляют собой металлические стержни со специальным покрытием (обмазкой). Покрытие в процессе плавления электрода способствует ионизации газового промежутка дуги, а также защищает шов от окисления и выгорания углерода и металла. Для сварки обыкновенной конструкционной стали применяют электроды с обмазкой из мела и жидкого стекла. Наиболее распространены электроды с диаметрами от 2,5 до 12 мм и длиной от 350 до 450 мм.

Процесс сварки деталей вручную требует от работающего определенных навыков в выполнении сразу нескольких движений. Вместе с перемещением электрода вдоль оси для поддержания постоянной длины дуги электрод перемещают вдоль шва для заполнения шва расплавленным металлом. При образовании широкого шва требуется еще и движение электрода поперек шва, чтобы заполнить весь шов металлом. Для повышения производительности труда применяют автоматическую сварку, при которой указанные движения выполняются сварочным аппаратом.

В зависимости от характера шва сварные соединения подразделяют на стыковое, внахлестку, тавровое и угловое. При стыковом соединении для получения прочного шва необходима специальная подготовка кромок деталей.

Для сварки листов толщиной 2–5 мм применяют бесскосное соединение. Расплавленный металл заполняет просвет между листами. Изделия толщиной 5–15 мм требуют подготовки кромок в виде V-образных скосов. При этом металл заполняет образованное углубление и прочно соединяет детали по всей толщине шва. Х-образные скосы применяют для сварки деталей толщиной более 15 мм. В таком случае сварка производится с обеих сторон.

Электроконтактная сварка отличается от электродуговой тем, что для местного нагрева соединяемых деталей используют теплоту, выделяющуюся в точке наибольшего сопротивления электрической цепи. Если к соединяемым деталям подвести электрический ток и сблизить их до соприкосновения, то место контакта и будет точкой наибольшего сопротивления. Площадь контакта деталей из-за неплотного прилегания друг к другу всегда меньше площади их сечения.

Различают три вида электроконтактной сварки: стыковую, точечную и шовную.

Стыковая сварка осуществляется электрическим током напряжением 1–3 В от понижающего трансформатора. Ток подводится к свариваемым деталям, которые затем сближают до соприкосновения. Через несколько секунд в месте контакта (стыка) достигается температура начала плавления металла. Выключив ток, детали сдавливают друг с другом и таким образом получают сварное соединение.

При точечной сварке соединяемые детали зажимаются между электродами, к которым подведен ток напряжением 2–10 В. Вследствие большого сопротивления в месте контакта происходит нагрев металла до температуры сварки. Затем под действием силы сжатия детали свариваются.

Электроды имеют большое поперечное сечение и изготовляются из медного сплава. Благодаря высокой тепло- и электропроводности они не привариваются к соединяемым деталям.

Шовная сварка отличается от контактной тем, что в аппарате для шовной сварки (шовной машине) электроды выполнены в виде вращающихся роликов, между которыми пропускаются свариваемые листы. Главное преимущество шовной сварки – образование сплошного герметичного шва.

Электроконтактная сварка широко применяется для соединения деталей из листового металла. Простота выполнения сварного соединения, несложность конструкции аппарата для точечной сварки, а также относительная безопасность процесса (по сравнению, например, с электродуговой сваркой) позволяет использовать электроконтактную сварку даже в условиях школьных учебных мастерских.

При газовой сварке кромки свариваемых заготовок и присадочный материал расплавляются за счет теплоты пламени, образуемой при сгорании смеси горючих газов с кислородом. В качестве горючего газа чаще используют ацетилен, обладающий большей теплотворной способностью.

Основной инструмент газосварщика – газовая горелка, в которой горючий газ смешивается с кислородом и, сгорая, образует сварочное пламя.

Газовой сваркой соединяют заготовки из стали толщиной 0,5–3 мм, чугуна, алюминия, меди и их сплавов, а также из сплавов на основе магния.

Электродуговая сварка покрытым электродом. Это наиболее широко применяемая группа процессов сварочной технологии. При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Для сварки необходим сильноточный источник питания низкого напряжения, к одному зажиму которого присоединяется свариваемая деталь, а к другому – сварочный электрод.

Главная роль дугового разряда – преобразование электрической энергии в тепловую. При температуре около 5500 °С газ в разряде представляет собой смесь ионизованных частиц, определяющих поведение присадочного металла. Характер дугового разряда зависит от присадочного металла, основного металла, защитной среды, параметров электрической цепи и других факторов.

Напряжение дугового разряда связано прямой зависимостью с длиной дуги: чем длиннее дуга, тем выше напряжение разряда. Точная форма этой зависимости определяется условиями разряда – наличием или отсутствием защитной газовой атмосферы, свойствами покрытого электрода, наличием и свойствами флюса и т. д. При любых условиях дугового разряда существует определенная длина дуги, отвечающая оптимальным условиям сварки.

Ручная дуговая сварка с защитой зоны сварки – наиболее распространенный вид электросварки. Применяется для сварки мягких и легированных сталей, чугуна, нержавеющих сталей и, в некоторых случаях, цветных металлов. Электрод имеет вид стержня диаметром 1,5–10 мм, закрепляемого в ручном электрододержателе.

При прикосновении электрода к свариваемой металлической детали замыкается цепь тока, и конец электрода нагревается. Если затем электрод отвести на 3–5 мм от детали, то устанавливается дуговой разряд, за счет которого далее и поддерживается ток. Интенсивный локальный нагрев вызывает расплавление основного металла (металла детали) вблизи дуги разряда. Конец электрода тоже расплавляется, и металл электрода вливается в расплавленную сварочную ванну основного металла.

Сварщик, следя за тем, чтобы дуговой промежуток не изменялся, ведет электродом вдоль состыкованных кромок свариваемых деталей. При прохождении электрода образуется расплавленная сварочная ванна из основного металла и металла электрода, которая затем сразу же затвердевает. В результате однократного прохождения дуги по контуру сварки образуется сварочный валик.

Сварка под флюсом. Это способ сварки, аналогичный предыдущему, но отличается от него тем, что электродом служит проволока, подаваемая с катушки и подводимая к месту сварки через слой флюса, наносимый по мере продвижения держателя электрода или сварочной головки. Сама дуга при этом не видна. Процесс сварки допускает почти полную автоматизацию и может обеспечивать высокую производительность при большой толщине свариваемых деталей.

Скорость сварки при такой технологии больше, но требуется время для подготовки деталей к сварке. Поэтому сварка под флюсом экономически оправдана только при большом объеме работ.

Газоэлектрическая сварка расплавляемым электродом. Этот вид сварки охватывает ряд родственных технологий, подобных сварке под флюсом. Роль флюса в них играет газ, выходящий из сварочного сопла и охватывающий конец электрода, дугу и сварочную ванну. Можно получать разные характеристики дуги, используя аргон, гелий, углекислый газ или смесь перечисленных газов и вводя при необходимости малые добавки кислорода.

Главные преимущества таких технологий – возможность сварки химически активных металлов (алюминия, магния, нержавеющей стали, меди, никеля), чистота, возможность визуального контроля, большая скорость и удобство сварки в трудных положениях. Диапазон толщин – от самых малых до очень больших. Для сварочного сопла может быть предусмотрено водяное охлаждение.

Важные разновидности такой технологии – дуговая сварка методом опирания и варианты импульсно-дуговой сварки. Эти разновидности позволяют получать некоторые специфические характеристики сварки за счет изменения условий переноса металла через дугу. Они дают некоторые преимущества при сварке тонких листов в любом положении, а также деталей большого поперечного сечения в вертикальном и навесном положениях.

Сварка вольфрамовым электродом в инертном газе. Этот метод отличается от предыдущих тем, что в нем используется короткий нерасплавляемый вольфрамовый электрод. Под действием тепла от дугового разряда плавится основной металл вблизи дуги. Присадочный металл, если он необходим, подводится отдельно в виде стержня или проволоки, сматываемой с катушки. Зона сварки обдувается извне инертным газом (аргоном или гелием) для защиты от атмосферного воздуха.

Такой метод допускает точный контроль как при ручной, так и при механизированной сварке некоторых металлов (алюминия, магния, никеля, нержавеющей стали) и сложных контуров. Параметры сварочной машины выбираются с учетом свариваемого металла и требований к изделию. Например, при сварке алюминия и магния сварочной машиной переменного тока цепь сварочного тока должна быть дополнена высокочастотной цепью стабилизации дуги либо следует использовать источник тока с большим напряжением разомкнутой цепи.

Дуговая сварка трубчатым электродом. При таком методе (другое название – сварка порошковой проволокой) дуга создается между свариваемой деталью и непрерывным трубчатым электродом, наполненным флюсом. Материал электрода служит присадочным металлом, а продукты разложения флюса обеспечивают защиту сварочной зоны.

Сварка сжатой дугой (плазменная сварка). Метод аналогичен сварке вольфрамовым электродом в инертном газе, но дуга (плазменный столб) ограничивается сварочным соплом, в результате чего существенно повышается ее температура. Дуга создается либо между плазменной горелкой и свариваемой деталью, либо в самой плазменной горелке. Теплом разряда расплавляется основной металл вблизи дуги и отдельно подводимый присадочный металл. Поток горячей плазмы обеспечивает некоторую защиту; при необходимости над зоной сварки можно создавать дополнительный поток защитного газа.

Газовая сварка. Самый известный вид газовой сварки – ручная ацетиленокислородная сварка. При таком методе за счет контролируемого сжигания ацетилена в кислороде достигается температура пламени около 3000 °С. Газы обычно подводятся к сварочной горелке по гибким шлангам от газовых баллонов высокого давления, снабженных редукционным клапаном, понижающим давление. Сварщик держит в одной руке горелку, а в другой – присадочный пруток. Его глаза должны быть защищены от слепящего света и брызг очками с тонированными стеклами. Метод особенно подходит для сварки стальных трубопроводов малого диаметра, а также для присоединения арматуры к трубопроводам, для ремонтных работ, пайки-сварки и пайки твердым.

При пайке-сварке сварное соединение получают нагреванием до температуры выше 360 °С основного и присадочного цветного металла, температура плавления которого ниже, чем у основного металла. Пайка-сварка применяется главным образом для чугуна, стали и медных сплавов. Сварочные прутки обычно латунные или бронзовые. Поскольку температура при пайке-сварке не очень высока, сварка бронзой рекомендуется в тех случаях, когда недопустима деформация свариваемого изделия.

Оборудованием газовой сварки можно пользоваться для резки стальных элементов толщиной 10–15 см и более. Существует также специальное оборудование для подводной резки. При резке кислородным копьем нагретая сталь окисляется и выдувается из образующейся узкой прорези тонкой струей кислорода, подводимого под высоким давлением.

Сварка сопротивлением. Сварке сопротивлением (контактной сварке) мы обязаны огромным количеством товаров массового производства из листовых металлов – автомобильных кузовов, хозяйственно-бытового оборудования, железнодорожных вагонов, электровакуумных приборов, электронных компонентов и т. д. Виды сварки сопротивлением, применяемые чаще всего, – точечная, роликовая шовная и рельефная.

При точечной сварке сопротивлением края соединяемых металлических листов складывают внакрой с достаточно большой нахлесткой, чтобы можно было сжать их двумя электродными стержнями (с регулируемым усилием сжатия) на время прохождения импульса тока большой силы. Место контакта двух тесно сжатых поверхностей сильно нагревается проходящим током, и в этом месте происходит их сплавление с образованием сварной точки. Если сварка выполнена правильно, то при испытании сварное соединение разрушается не по сварочной границе.

При роликовой шовной сварке сопротивлением электроды имеют вид роликов, вращающихся при прохождении между ними соединения внахлестку. На ролики периодически подаются импульсы тока требуемой частоты, что создает последовательность перекрывающихся сварных точек, образуя непрерывный плотный сварной шов.

Рельефная сварка сопротивлением аналогична точечной, но сваривание происходит на выступах основного металла, созданных штампованием или обработкой резанием, либо в точках контакта деталей сборки.

Во всех технологиях сварки сопротивлением первостепенное значение имеет точный контроль характеристик источника питания и согласование во времени импульсов тока с приложением давления. Своим успехом этот метод в значительной степени обязан разработке высокоэффективных электродных материалов.

Сварка сопротивлением применяется в основном для тонких элементов (до 5–6 мм). Скорость сварки очень велика: одна сварная точка может быть получена за два периода переменного тока, т. е. за 1/30 с. Сварочное оборудование эффективно только при большом объеме работ.

Пайка твердым припоем. Такой метод пайки позволяет соединять детали сложной формы, которые не поддаются сварке другими методами. Отличительной особенностью пайки твердым является применение присадочных металлов с температурой плавления более низкой, чем для металла соединяемых деталей, но не ниже 360 °С. Кроме того, такая пайка требует тщательной подгонки соединяемых деталей, чтобы расплавленный присадочный металл втекал в зазор под действием капиллярных сил; это возможно лишь в том случае, если выбранный присадочный металл способен смачивать основной. Как правило, необходим флюс, растворяющий нежелательные окислы и способствующий смачиванию. Нагревание может осуществляться газовой горелкой, проходящим током (сопротивлением), индукционным нагревателем, в печи, погружением в горячую ванну, инфракрасными лампами и пр. Технология пайки твердым хорошо разработана в авиакосмической промышленности.

Диффузионная сварка. При диффузионной сварке соединяемые поверхности сдавливают и нагревают (но не до расплавления металла), обычно в вакууме. Сварной шов образуется в результате диффузии одного материала в другой, вызванной нагревом и сдавливанием. Применение такой технологии экономически оправдано только тогда, когда требуется изготавливать детали из дорогостоящих материалов (титана, циркония и т. д.) с очень малыми допусками на размеры. Основные области применения диффузионной сварки — авиакосмическая, электронная, инструментальная промышленность, ядерные технологии.

Сварка электронным лучом. Нагрев осуществляется в вакуумной камере концентрированным пучком электронов высокой энергии. Метод пригоден практически для любых металлов. Такой сваркой обычно выполняются плотные соединения встык и внахлестку.

Сварка взрывом. Тепло выделяется локально за счет трения между соединяемыми поверхностями. Движение вызывается контролируемым взрывом, который с огромной силой сжимает контактирующие поверхности. В зоне сварки происходят взаимопроникновение волнообразной формы и частичное сплавление. Метод применяется для плакирования таких металлов, как сталь, инородным материалом, например алюминием.

Сварка трением. Разогрев поверхностей происходит за счет вращения одной из них, прижимаемой к другой, неподвижной. При последующем резком прижатии поверхностей деталей локализованный нагрев приводит к их сплавлению.

Высокочастотная сварка. Кромки свариваемых деталей разогревают токами высокой частоты, подводимыми индукционно или контактами, а затем детали сжимают. Присадочный металл не используется. Метод применяется в основном для изготовления труб и фасонных изделий из сортовой стали.

Лазерная сварка. Разогрев металла производится сфокусированным лазерным лучом. Метод подобен сварке электронным лучом, но имеет свои преимущества. Лазерный луч применяется также для резки металлов и других материалов.

Сварка ультразвуком. Сваривание происходит под действием ультразвукового луча в месте соединения предварительно сжатых деталей. Точечным или непрерывным швом свариваются тонкие алюминиевые и медные фольги, а также пластиковые пленки. Сварочным инструментом служит ультразвуковой излучатель, преобразующий электрические колебания в механические. Используется для запечатывания упаковочной алюминиевой фольги и пластиковой пленки. Исполнение быстрое и экономичное.

Типы сварных соединений и их испытания. Чаще всего применяются сварные соединения встык, внахлестку, угловые и втавр. Все они могут выполняться со сварными швами разного вида – с разделкой кромок, угловыми, точечными и роликовыми.

Для обеспечения высокого качества сварного шва и высокой прочности сварного сечения необходим жесткий контроль. Свойства сварного сечения можно определять такими методами, как испытания на растяжение, на изгиб и на удар. К неразрушающим методам испытаний относятся рентгеновская, гамма-, ультразвуковая дефектоскопия, магнитнопорошковый и акустический методы, метод вихревых токов и испытания на плотность.

3. Выпрямители многопостовые сварочные

Рассмотрим выпрямители многопостовые сварочные следующих марок: ВДМ-560С УЗ, ВДМ-1600С УЗ, ВДМ-1200С УЗ.

Выпрямитель многопостовой сварочный (в дальнейшем – выпрямитель), предназначен для питания сварочных постов электрической сварочной дугой, постоянным током при ручной дуговой сварке, резке и наплавке металлов от сети переменного тока; для работы в закрытых помещениях с естественной вентиляцией.

Не допускается использование выпрямителя для работы в среде, насыщенной пылью, во взрывоопасной среде, а также в среде, содержащей едкие пары и газы, разрушающие металлы и изоляцию.

Техническая характеристика выпрямителей

| Параметр | Данные | ||

| ВДМ-560С | ВДМ-1600С | ВДМ-1200С | |

| Номинальное напряжение питающей сети, В | 3 × 380 | 3 × 380 | 3 × 380 |

| Номинальная частота, Гц | 50 | 50 | 50 |

| Номинальный сварочный ток, А (ПВ, %) | 560 (100 %) | 1600 (100 %) | 1200 (100 %) |

| Номинальное рабочее напряжение, В, не менее | 60 | 60 | 60 |

| Внешняя характеристика | Жесткая | Жесткая | Жесткая |

| Напряжение холостого тока, В, не более | 70 | 70 | 70 |

| Количество одновременно работающих постов | 2 | 8 | 4 |

| Коэффициент одновременности работы | 0,5 | 0,5 | 0,5 |

| Номинальный сварочный ток одного поста, А (ПВ %) | 280 (60 %) | 315 (60 %) | 315 (60 %) |

| Потребляемая мощность, кВА, не более | 24 | 120 | 46 |

| Коэффициент полезного действия, %, не менее | 90 | 90 | 90 |

| Режим работы | Продолжительный | Продолжительный | Продолжительный |

| Диаметр электрода, мм | 2–6 | 2–6 | 2–6 |

| Габариты, мм, не более | 410 × 780 × 680 | 520 × 880 × 780 | 410 × 780 × 680 |

| Масса, не более, кг | 150 | 300 | 180 |

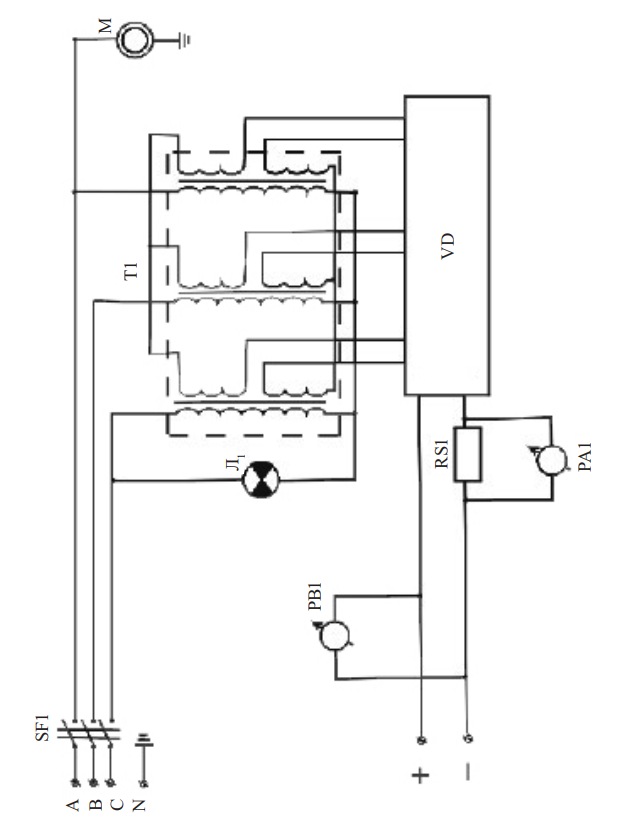

Устройство и принцип работы. Выпрямитель сварочный является источником питания постоянного тока с жесткой внешней характеристикой. Питание выпрямителя производится от трехфазной сети переменного тока.

Выпрямитель представляет собой установку в однокорпусном исполнении, состоящую из следующих основных узлов: силового трехфазного трансформатора, блока выпрямителей, вентилятора, автоматического выключателя и кожуха.

Трехфазный силовой трансформатор с магнитопроводом стержневого типа Т1. Катушки первичной w1 и вторичной w11 обмотки неподвижны и выполнены из изолированного алюминиевого провода. Обмотки от сердечника магнитопровода изолированы стеклопластиком и пропитаны электротехническим лаком.

Сердечник трансформатора собран из листов электротехнической стали марки 2212 толщиной 0,5 мм.

Преобразование переменного напряжения в постоянное (сварочное) осуществляется с помощью полупроводникового блока выпрямителей VD.

Вентиляция выпрямителя – воздушно-принудительная. Регулирование сварочного тока производится для конкретного поста независимо с помощью балластного реостата.

Для подключения выпрямителя и питающей сети имеется сетевой кабель (надпись «380 В»).

Зажим для заземления выпрямителя расположен на основании выпрямителя.

Для подключения сварочного кабеля имеются гнезда разъемов, обозначенные знаками «+» и «−».

Рассмотрим принципиальную электрическую схему на примере выпрямителя ВДМ-560С (рис. 1).

Меры безопасности. Для обслуживающего персонала, а также для всех работников, связанных с эксплуатацией выпрямителя, необходимо обязательно соблюдать Правила технической эксплуатации электроустановок (ПТЭ) и Правила техники безопасности при эксплуатации электроустановок потребителей (ПТБ).

До подключения к источнику питания выпрямитель должен быть заземлен, для этой цели он снабжен болтом заземления со знаком «+». Один из выходных зажимов «+» или «−» и сварочный стол (плита) необходимо надежно заземлить.

Запрещается:

- работа выпрямителя без кожуха, со снятой крышкой и стенками;

- пользоваться заземлением одного выпрямителя для заземления другого;

- перемещать выпрямитель, не отключив его от сети;

- эксплуатация выпрямителя внутри металлических емкостей, в колодцах, туннелях.

Рис. 1. Принципиальная электрическая схема выпрямителя ВДМ-561С

При дуговой электросварке следует применять меры предосторожности против:

- а) поражения лучами электрической дуги глаз и открытой поверхности кожи;

- б) ожогов от разбрызгивания капель расплавленного металла и шлака;

- в) отравления газами, выделяющимися при сварке;

- г) взрыва при сварке сосудов, находящихся под давлением или емкостей из-под горючих веществ, а также при работе вблизи легко воспламеняющихся и взрывоопасных веществ;

- д) пожара от брызг расплавленного металла.

Помните, что напряжение холостого хода выпрямителя является опасным, поэтому должны быть приняты меры предосторожности, исключающие возможность соприкосновения тела человека с электродом и металлическими частями сварочных зажимов и кабелей.

При смене электродов следует отключать выпрямитель от сети.

Запрещается использовать в качестве обратного провода сварочной цепи трубы санитарно-технических устройств.

При работе необходимо пользоваться специальной одеждой; для защиты глаз и лица от излучений электрической дуги и брызг расплавленного металла – обязательно маской сварщика.

Зачищать сварочные швы от шлака следует только после полного остывания и обязательно в очках.

Рабочее место сварщика должно хорошо проветриваться или искусственно вентилироваться и соответствовать санитарным нормам.

При проведении сварочных работ необходимо соблюдать меры пожарной безопасности: временные места проведения сварочных работ должны быть очищены от горючих материалов и легковоспламеняющихся жидкостей в радиусе не менее 3 м; место проведения сварочных работ необходимо обеспечить средствами пожаротушения (огнетушитель или ящик с песком, лопаты и ведро с водой); приступать к проведению сварочных работ можно только после выполнения всех требований пожарной безопасности, использовать только сухие электроды. При необходимости электроды должны быть просушены при температуре 70–80 °С.

Подготовка к работе и порядок работы. Перед первым пуском выпрямителя или перед пуском выпрямителя, длительное время не бывшего в употреблении, а также при изменении места установки необходимо:

- а) очистить выпрямитель от пыли, продув его сухим сжатым воздухом;

- б) тщательно затянуть все контактные зажимы;

- в) заземлить корпус выпрямителя и зажим вторичной цепи;

- г) подключить выпрямитель к сети через трехполюсный рубильник, автоматический выключатель или через другое устройство.

Включать выпрямитель без заземления недопустимо.

Далее следует включить выпрямитель при помощи автоматического выключателя, убедиться, что вентилятор вращается.

Для подбора сварочного режима в зависимости от толщины сварочного материала и соответствующего размера электрода необходимо руководствоваться справочными материалами по производству сварочных работ.

При перерывах в работе выпрямитель должен быть отключен.

Для обеспечения бесперебойной длительной работы выпрямителя производят ежедневные и периодические (через 100–200 ч работы, но не реже 1 раза в месяц) осмотры.

При ежедневном обслуживании необходимо:

- а) перед началом работы произвести внешний осмотр выпрямителя для выявления случайных повреждений отдельных наружных частей и устранить замеченные неисправности;

- б) проверить надежность крепления контактов сварочных проводов;

- в) проверить заземление выпрямителя.

При периодическом обслуживании необходимо:

- а) очистить выпрямитель от пыли и грязи, для чего продуть его струей сжатого воздуха, а в доступных местах протереть чистой мягкой ветощью (в случае необходимости подкрасить поврежденные места, предварительно очистив их от ржавчины и обезжирив);

- б) проверить и подтянуть все резьбовые соединения;

- в) проверить состояние электрических контактов и, если необходимо, обеспечить надежный электрический контакт.

Руководители эксплуатационных служб должны постоянно помнить и требовать от подчиненных надлежащей качественной организации и выполнения технического обслуживания, что продлит срок службы выпрямителя и предотвратит несчастные случаи поражения электрическим током.

4. Оборудование для ультразвуковой обработки материала

Применение ультразвука при механической обработке и поверхностном упрочнении материала является перспективным и прогрессивным направлением в современной технологии: удается повысить производительность труда и улучшить качество и надежность изделий. Ультразвук позволяет повысить научно-технический уровень технологических процессов обработки деталей из труднообрабатываемых материалов в машиностроении, а в некоторых случаях принципиально по-новому решать технологические задачи их производства.

В промышленности получили применение следующие разновидности ультразвуковой обработки:

- обработка свободно направленным абразивом для снятия заусенцев и декоративного шлифования мелких деталей;

- размерная обработка деталей из твердых хрупких материалов, не связанных абразивом;

- очистка и смазка рабочей поверхности прута в процессе работы шлифовального станка;

- сообщение вынужденных ультразвуковых колебаний малой амплитуды режущим инструментам (металлическим и абразивным) для интенсификации обычных процессов резания на металлорежущих станках.

Перспективным направлением является также использование энергии ультразвука для чистовой поверхностноупрочняющей обработки деталей. Под действием ультразвуковых колебаний резко снижается сопротивление поверхностных слоев металла пластической деформации, поэтому при малой статической нагрузке удается произвести значительные пластические деформации. Указанное явление открывает новые возможности упрочняющей технологии, особенно для деталей, имеющих небольшую жесткость, и деталей с тонкими покрытиями.

Ультразвуковая размерная обработка состоит из двух основных процессов:

- а) ударного воздействия абразивных зерен, приводящего к возникновению трещиноватой зоны и последующему выкашиванию частиц обрабатываемого материала;

- б) процесса циркуляции и смены абразива под торцом инструмента.

Для осуществления высокопроизводительной обработки необходимо обеспечить условия для интенсивного протекания двух указанных процессов. Затруднения в проведении одного из них ведут к снижению эффективности обработки.

При обработке деталей из твердых, а также тугоплавких сплавов (на основе вольфрама и молибдена) целесообразно применять совмещенный метод обработки, основанный на одновременном использовании ультразвукового и электрохимического методов.

Оборудование, применяемое для ультразвуковой обработки, характеризуется рядом специфических особенностей, резко отличающих его от оборудования для механической обработки материалов, широко распространенного в современной технике. Среди этих особенностей наиболее существенны отсутствие силовых узлов, предназначенных для передачи больших механических усилий; отсутствие во многих случаях непосредственного соприкосновения объекта обработки с обрабатывающим орудием (инструментом); возможность проведения местной обработки крупногабаритных изделий с помощью переносных устройств, что устраняет необходимость использования крупных станков, и т. д.

Питание установок и устройств для ультразвуковой обработки технологическим током, параметры которого (напряжение, частота) отличаются от общепромышленного стандарта, а также создание автономных источников питания (например, для переносных установок) обусловливают широкое применение разнообразных преобразователей, среди которых можно назвать преобразовательные агрегаты, одноякорные преобразователи, механические выпрямители, твердые выпрямители, понижающие и повышающие трансформаторы, электронные и ионные генераторы токов повышенной и высокой частоты и др. По возможности в качестве преобразователей используются стандартные серийно выпускаемые промышленностью конструкции, но в ряде случаев создаются нестандартные, или мелкосерийные, преобразовательные установки (например, генераторы тока ультразвуковых частот).

5. Электроискровая обработка материала

Электроискровой способ обработки металла основан на применении зависимых (конденсаторных) релаксационных генераторов импульсов.

Основное положение теории электроискровой обработки заключается в том, что в паузах между разрядами электрический ток не должен проходить через межэлектродный зазор. После того как разряд закончится, электропроводность зазора должна снизиться до нуля. В противном случае непрерывное протекание тока приведет к тому, что напряжение на конденсаторе не будет увеличиваться до напряжения пробоя, и возникнет установившийся режим дугового разряда, что резко снизит качество обработки, даст структурные изменения поверхности.

Электроискровые станки разделяют на два вида: проволочно-вырезные и прошивочные.

Проволочно-вырезной станок позволяет качественно и с наименьшими затратами времени делать сложные вырезы в металле, что невозможно в случае применения обычного оборудования. Прошивочный станок медным или графитовым электродом делает ответственные части в металле, что позволяет получить замкнутый производственный цикл и производить готовые изделия.

Электроискровой способ преимущественно применяется для прошивочных работ, изготовления полостей сложной конфигурации, а также для шлифования тел вращения.

6. Машины для контактной сварки

Контактная сварка осуществляется на контактных сварочных машинах – стационарных, передвижных и подвесных, универсальных и специализированных.

По роду тока в сварочном контуре могут быть машины переменного или постоянного импульсного тока, выпрямленного в первичной цепи сварочного трансформатора, или от разряда конденсатора.

По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки. Сварочный трансформатор машины понижает напряжение сети до 1–15 В. Для сжатия деталей и подвода тока силой 1–200 кА служат электроды из сплавов меди. Мощность машин 0,5–500 кВ/А. Усилие сжатия 0,01–100 кН (1–10 000 кгс) создается пневмогидроприводом или рычажно-пружинным механизмом. Ток длительностью от 0,01 до 10 с включается контакторами с электронным управлением.

Любая машина для контактной сварки состоит из электрической и механической частей, пневмоили гидросистемы и системы водяного охлаждения. Электрическая часть, в свою очередь, состоит из сварочного трансформатора, прерывателя первичной цепи сварочного трансформатора и регулятора цикла сварки, обеспечивающего заданную последовательность операций цикла и регулировку параметров режима сварки. Механическая часть состоит из привода сжатия (точечные машины), привода сжатия и привода вращения роликов (шовные машины) или из приводов зажатия и осадки деталей (стыковые машины).

Пневмогидравлическая система состоит из аппаратуры подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу сжатия (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе и вторичном контуре, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Точечные и шовные машины включаются с помощью ножной педали с контактами, стыковые – с помощью комплекта кнопок. С органов управления поступают команды на сжатие электродов или зажатие деталей, на включение и отключение сварочного тока, на вращение роликов, на включение регулятора цикла сварки.

Существует несколько разновидностей контактной сварки. Точечная контактная сварка – сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках. Прочность соединения определяется размером и структурой сварной точки, которые зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния поверхностей свариваемых деталей. С помощью точечной сварки можно создавать до 600 соединений за 1 мин. Применяется для соединения тончайших деталей (до 0,02 мкм) электронных приборов, для сварки стальных конструкций из листов толщиной до 20 мм в автомобиле-, самолето- и судостроении, в сельскохозяйственном машиностроении и других отраслях промышленности.

Рельефная контактная сварка – это сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках, имеющих специально подготовленные выступы-рельефы. Данный способ аналогичен точечной контактной сварке. Главное отличие: контакт между деталями определяется формой их поверхности в месте соединения, а не формой рабочей части электродов, как при точечной сварке. Выступы-рельефы заранее подготавливаются штамповкой или иным способом и могут присутствовать на одной или обеих свариваемых деталях.

Рельефная сварка применяется в автомобилестроении для крепления кронштейнов к листовым деталям (например, для крепления скоб к капоту автомобиля, петель для навески дверей к кабине); для соединения крепежных деталей — болтов, гаек и шпилек. В радиоэлектронике применяется для присоединения проволоки к тонким деталям.

Шовная контактная сварка – сварочный процесс, при котором детали соединяются швом, состоящим из ряда отдельных сварных точек (литых зон), частично перекрывающих или не перекрывающих одна другую. В первом случае шов будет герметичным, во втором – шовная сварка, выполненная отдельными точками без перекрытия, практически не будет отличаться от ряда точек, полученных при точечной сварке.

Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2–3 мм. Применяется при изготовлении различных емкостей, где требуются герметичные швы – бензобаки, трубы, бочки, сильфоны и др.

7. Сварочные генераторы для ручной дуговой сварки

Сварочные генераторы в основном применяются при ручной дуговой сварке штучными электродами. Как известно, по условиям статической устойчивости дуги в этом случае генератор должен иметь крутопадающие внешние статические характеристики, т. е. напряжение на зажимах генератора должно резко уменьшаться при увеличении сварочного тока.

Это требование объясняется тем, что ручная дуговая сварка наряду с относительно быстрыми изменениями длины дуги, связанными с процессом переноса металла при сварке, обычно сопровождается относительно медленными изменениями длины дуги, связанными с движениями руки сварщика и изменением конфигурации детали. При этих медленных колебаниях длины дуги точка устойчивого горения дуги лежит на внешней статической характеристике сварочного генератора. Если эта характеристика крутопадающая, то при изменениях длины дуги изменения тока сварки будут относительно небольшими. С другой стороны, известно, что стабильность горения дуги тем выше, чем меньше отклонения тока от заданного значения при изменениях длины дуги. Поэтому для ручной дуговой сварки применяются сварочные генераторы с крутопадающими внешними статическими характеристиками.

Несколько другие требования предъявляются к внешним статическим характеристикам сварочных генераторов, предназначенных для автоматизированной сварки на аппаратах, оснащенных автоматическими регуляторами режима сварки (автоматы, полуавтоматы). Саморегулирование дуги при этом способе сварки проявляется наиболее эффективно в том случае, когда сварочный генератор имеет более пологие или даже возрастающие (жесткие) внешние статические характеристики.

Таким образом, для автоматизированных способов сварки с саморегулированием дуги требуется, чтобы сварочный генератор имел семейство жестких внешних статических характеристик.

Из перечисленных видов внешних статических характеристик сварочных генераторов наибольшую трудность представляет получение семейства регулируемых крутопадающих внешних статических характеристик. В отечественной и зарубежной практике применяется несколько схем коллекторных генераторов для этих целей:

- сварочные генераторы поперечного поля;

- сварочные генераторы с расщепленными полюсами;

- сварочные генераторы с последовательной обмоткой возбуждения.

Эти генераторы составляют основную долю парка эксплуатируемых машин, поэтому здесь рассматриваются только генераторы с последовательной обмоткой возбуждения.

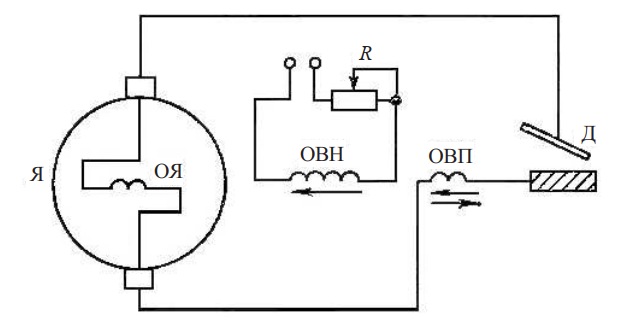

Принципиальная схема генератора с последовательной обмоткой возбуждения показана на рисунке 2.

Рис. 2. Принципиальная схема коллекторного сварочного генератора для дуговой сварки

При холостом ходе генератора (сварочная цепь разомкнута) на его зажимах создается напряжение холостого хода, равное по значению ЭДС, создаваемой в обмотке якоря ОЯ. Это напряжение при прочих равных условиях зависит от магнитного потока, который создается обмоткой возбуждения ОВН и, в свою очередь, определяется током возбуждения в этой обмотке, изменяемым с помощью регулировочного реостата R.

После зажигания дуги Д в цепи якоря Я генератора протекает сварочный ток, проходящий и через витки последовательной обмотки возбуждения ОВП, которая включена при работе на крутопадающих характеристиках таким образом, что создаваемый ею магнитный поток направлен против магнитного потока, создаваемого намагничивающей обмоткой возбуждения ОВН. В результате этого с ростом сварочного тока суммарный поток в воздушном зазоре генератора уменьшается, уменьшаются и ЭДС, наводимая в обмотке якоря, и напряжение на зажимах сварочного генератора. Получается крутопадающая внешняя статическая характеристика.

Следует отметить, что в большинстве сварочных генераторов, особенно предназначенных для установки в сварочные агрегаты, обмотка независимого возбуждения питается не от постороннего источника, а от «третьей», добавочной, щетки, установленной между главными щетками, т. е. генераторы выполняются с самовозбуждением.

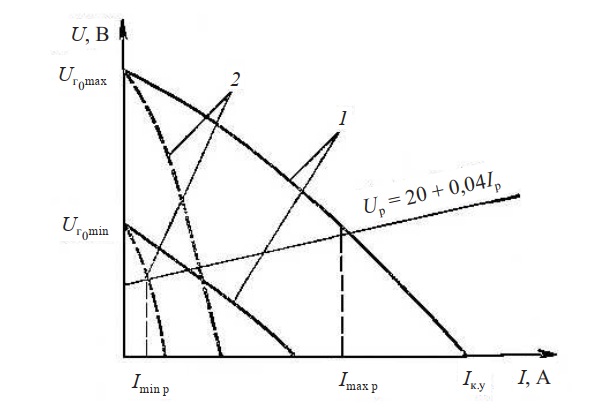

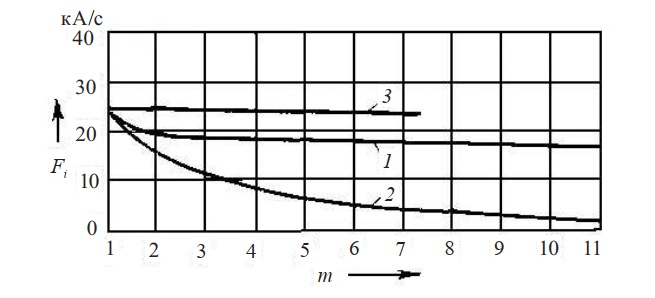

Примерный вид внешних крутопадающих статических характеристик генератора показан на рисунке 3. Характерными величинами для семейства внешних характеристик являются пределы регулирования сварочного тока и соответствующие им пределы напряжения холостого хода, а также соответствующие установившийся ток короткого замыкания и крутизна (наклон) внешних статических характеристик в рабочей зоне. Максимальное значение напряжения холостого хода ограничивается условиями безопасности работы сварщика и не должно превышать 100 В.

Минимальное значение напряжения холостого хода в некоторой степени определяет стабильность горения дуги при сварке на минимальных токах и поэтому для отечественных коллекторных генераторов не должно быть меньше 45–50 В. Соображения по выбору наклона внешней характеристики были приведены выше. Как видно из рисунка 3, генератор имеет два диапазона регулирования тока. В некоторых случаях их может быть и больше.

Рис. 3. Примерный вид крутопадающих внешних статических характеристик коллекторного сварочного генератора: 1 – диапазон больших токов; 2 – диапазон малых токов

Регулирование тока за счет изменения тока возбуждения в обмотке ОВН возможно только начиная с максимального тока, соответствующего максимально допустимому значению напряжения холостого хода, и должно быть закончено при значениях тока, соответствующих минимальным значениям напряжения холостого хода по условиям стабильности процесса. Однако в таком случае обычно получаются слишком узкие пределы регулирования тока и соответственно недостаточное использование генератора.

Во избежание этого недостатка в схеме генераторов предусмотрена возможность подключения большего числа витков последовательной размагничивающей обмотки ОВП. При большем числе витков обмотки ОВП характеристики генератора будут более крутыми, т. е. при тех же значениях напряжения холостого хода будут меньшие значения рабочего тока и другой диапазон регулирования тока (см. рис. 3). Переключение витков обмотки ОВП обычно осуществляется подключением сварочного провода к другому выводному зажиму.

Все сказанное выше о требованиях к внешним статическим характеристикам генераторов однозначно не может определить степень пригодности сварочного генератора для ручной дуговой сварки. Дело в том, что в процессе сварки значения напряжения и тока непрерывно изменяются с большой скоростью. Эти изменения вызваны механизмом первоначального возбуждения дуги и процессами переноса электродного металла в сварочную ванну во время сварки. При зажигании дуги происходит замыкание сварочной цепи электродом на изделие и последующий ее обрыв с возбуждением дуги. В процессе горения дуги расплавленный электродный металл переносится в сварочную ванну каплями, которые периодически накоротко замыкают дуговой промежуток.

После каждого короткого замыкания дугового промежутка каплей расплавленного металла происходит обрыв капли и последующее повторное возбуждение дуги. Таким образом, во время сварки генератор работает в постоянно изменяющемся динамическом режиме. Поэтому стабильность возбуждения и горения дуги, а также качество переноса металла определяются не только статическими свойствами генератора, о которых говорилось ранее, но и его динамическими свойствами, т. е. качеством переходных процессов сварочного генератора в условиях быстроизменяющихся возмущений по длине дуги.

Динамические свойства генератора определяются совокупностью показателей качества его переходных процессов, определяемых по осциллограммам. Переходные процессы обычно не исследуются и рассчитываются по реальной нагрузке – сварочной дуге, а определяются нагрузкой генератора омическим сопротивлением или противо-ЭДС. Осциллограммы, позволяющие приближенно судить о динамических свойствах сварочного генератора, показаны на рисунке 4.

Осциллограмма а в наибольшей степени близка к процессу первоначального возбуждения дуги, б – к короткому замыканию дугового промежутка каплей расплавленного металла (без повторного возбуждения дуги), в – к обрыву процесса сварки.

Рис. 4. К определению показателей качества переходных процессов сварочного генератора: а – холостой ход – короткое замыкание – холостой ход; б – рабочий режим – короткое замыкание; в – рабочий режим – холостой ход

В реальном процессе сварки обрыв короткого замыкания при первоначальном возбуждении дуги, как и обрыв капли, обычно происходит значительно раньше достижения током короткого замыкания установившегося значения.

Большинство из приведенных на рисунке 4 показателей в определенной мере позволяет судить о пригодности сварочного генератора к ручной дуговой сварке, например пиковое значение тока при коротком замыкании с холостого хода или его относительное значение. На этот процесс также влияет минимальное напряжение после обрыва установившегося короткого замыкания или его относительное значение.

Осциллограммы а и б (см. рис. 4) в большей степени характеризуют динамические свойства генератора в процессе переноса металла и повторного возбуждения дуги. Так, разбрызгивание металла при сварке в основном определяется значением сварочного тока в момент обрыва капли, показанной на осциллограмме б. Этот обрыв обычно происходит в коллекторных сварочных генераторах раньше времени, однако при прочих равных условиях в большой степени влияет на динамические свойства генератора.

Приближенно динамические свойства сварочного генератора оцениваются по экстремальным значениям тока и напряжения сварочного генератора при мгновенном изменении длины дуги (рис. 5). При этом экстремальные значения тока больше установившихся, а экстремальные значения напряжения меньше установившихся. В грубом приближении при выборе или расчете генератора для ручной дуговой сварки необходимо, чтобы экстремальные значения этих величин стремились к их установившимся значениям.

Рис. 5. Зависимость относительного значения динамического пика тока короткого замыкания генератора ГСО-300А от изменения параметров цепей якоря и возбуждения в диапазоне малых токов (Uг = 43 В, Iк.у = 225 А); 1 – при увеличении индуктивности рассеяния цепи независимого возбуждения; 2 – при увеличении индуктивности рассеяния цепи якоря; 3 – при увеличении омического сопротивления цепи возбуждения;m – кратность увеличения параметра по сравнению с исходным значением

Нетрудно убедиться, что отклонения тока и напряжения генератора во время переходных процессов от установившихся значений будут равны нулю только при отсутствии магнитной связи между цепью якоря и цепью возбуждения. Однако практически это недостижимо, так как формирование крутопадающих внешних статических характеристик осуществляется именно за счет магнитного взаимодействия этих цепей. Уменьшение этой магнитной связи в отечественных сварочных генераторах в основном достигается путем разнесения последовательной обмотки возбуждения и обмотки независимого возбуждения на разные полюсные сердечники.

Для практических целей также важно знать, что пиковое значение тока короткого замыкания и минимальное значение напряжения холостого хода обратно пропорциональны. Генератор, у которого после обрыва короткого замыкания в первый момент времени минимальное напряжение холостого хода имеет относительно небольшое значение, будет иметь большой динамический пик тока короткого замыкания. По этой причине величина Uг min является основной величиной, характеризующей качество переходных процессов сварочного генератора. В соответствии с ТУ она не должна быть меньше 24 В в режиме минимального тока и 37 В в режиме номинального тока.

От величины Iк.р зависит разбрызгивание металла при сварке. Чем больше эта величина при прочих равных условиях, тем больше разбрызгивание. Исследованиями установлено, что, уменьшая эту величину, у отечественных коллекторных сварочных генераторов можно уменьшить разбрызгивание металла в 2–3 раза.

Зависимость перечисленных показателей качества переходных процессов сварочных генераторов от основных параметров можно проиллюстрировать расчетными кривыми, показанными на рисунках 5 и 6 для отечественного сварочного генератора ГСО-300А.

Рис. 6. Зависимость средней скорости нарастания тока короткого замыкания генератора ГСО-300А от изменения параметров цепей якоря и возбуждения в диапазоне малых токов (Uг = 62 В, 0 Iк.у = 629 А, Δtк.з = 0,006 с). Обозначения на кривых – см. рис. 5

Из кривых 1–3 (см. рис. 5 и 6) видно, что наибольшее положительное влияние на относительное значение динамического пика тока короткого замыкания и соответственно на относительное значение минимального напряжения после обрыва короткого замыкания оказывает увеличение индуктивности рассеяния обмотки независимого возбуждения, которое может быть осуществлено, например, включением дополнительного дросселя в эту цепь.

Средняя скорость нарастания сварочного тока в данном случае (при малой длительности) в большей степени уменьшается от увеличения индуктивности рассеяния обмотки якоря, которое может быть осуществлено, например, включением дополнительного дросселя в сварочную цепь. Влияние омических сопротивлений цепей на рассматриваемые показатели менее ощутимо, однако всегда их увеличение улучшает динамические свойства генератора. Качественно схожие зависимости имеют и другие типы генераторов рассматриваемой схемы, однако эффективность влияния изменения параметров на показатели качества переходных процессов для каждого конкретного типа может быть другой и зависит в каждом случае от соотношения параметров сварочного генератора и длительности переходных процессов. Чем больше длительность коротких замыканий (сварка электродами больших диаметров), тем большее влияние оказывают омические сопротивления цепей и меньшее – их индуктивные сопротивления.

Следует также учесть, что рассмотренная взаимосвязь динамических свойств генератора с его параметрами носит приближенный характер и может быть использована на практике лишь для ориентировочного выбора основных способов улучшения сварочных свойств генераторов.

Более точный выбор таких способов требует детального исследования переходных процессов. Например, роль индуктивности рассеяния цепи якоря сварочного генератора не ограничивается описанным выше влиянием на экстремальные значения тока и напряжения при ступенчатых возмущениях по длине дуги. Индуктивность цепи якоря генератора благоприятно влияет на процесс сварки в связи с наведением в ней ЭДС самоиндукции при возникновении скоростных возмущений по длине дуги.

Принципы построения у генераторов жестких внешних статических характеристик для автоматизированной сварки значительно проще, чем крутопадающих характеристик. Это объясняется тем, что любой коллекторный генератор общего применения имеет пологопадающую внешнюю статическую характеристику. Наклон этой характеристики обусловливается в основном падением напряжения в элементах омического сопротивления цепи якоря и падением напряжения, связанным с размагничивающим действием поперечной и продольной реакций якоря. Для компенсации этих падений напряжения с целью получить более жесткие характеристики сварочные генераторы имеют обычно небольшую последовательную обмотку возбуждения ОВП (см. рис. 2), МДС которой направлена совместно с МДС обмотки независимого возбуждения. Регулирование напряжения сварочного генератора в данном случае также осуществляется изменением тока возбуждения реостатом в цепи возбуждения. Некоторые генераторы с жесткими характеристиками выполняются с самовозбуждением.

8. Сварочные трансформаторы

Трансформаторы предназначены для понижения либо повышения входного напряжения. Простейший трансформатор состоит из первичной и вторичной обмотки, магнитопровода и работает по принципу электромагнитной индукции.

Трансформаторы с нормальным магнитным рассеиванием и дополнительным дросселем делят на трансформаторы с раздельным дросселем (с двумя корпусами), такие, как СТЭ, и с совмещенным дросселем.

Каждая обмотка трансформатора нормального магнитного рассеивания разделена на две катушки (для лучшей магнитной связи). К этой группе относят трансформаторы СТЭ, СТН и многопостовой ТСД (трансформатор дроссельного регулирования). Для них обязательно заземление вторичной обмотки. Принцип действия, как и в простейшем трансформаторе, – по принципу электромагнитной индукции.

Дроссель служит для изменения внешней вольт-амперной характеристики, а подвижный пакет – для изменения магнитной связи.

Назначение и устройство трансформатора ТДМ-401-У2. Трансформатор служит для питания одного сварочного поста ручной дуговой сварки и резки тонкого металла.

Трансформатор ТДМ-401-У2 соответствует требованиям ГОСТа и предназначен для работы в условиях с умеренным климатом на открытом воздухе под навесом с соблюдением следующих условий:

- а) высота над уровнем моря – менее 1000 м;

- б) температура воздуха – от −40 °С до +40 °С;

- в) относительная влажность при температуре +20 °С – менее 80 %.

Трансформатор ТДМ-401-У2 стержневого типа выполнен в однокорпусном исполнении с естественной вентиляцией. Он состоит из следующих частей:

- магнитопровода;

- катушек первичной и вторичной обмотки, которые изолированы от магнитопровода специальными планками;

- механического регулятора и переключателя диапазонов;

- токоуказательного механизма.

С целью уменьшить вихревые токи магнитопровод набран из тонких листов (0,35 мм) электротехнической стали высокой магнитной проницаемости. Набор произведен безшпилечным методом.

Через верхнее ярмо пропущен ходовой винт, который ввинчивается в ходовую гайку, закрепленную на обойме вторичной обмотки так, что вращение винта вызывает перемещение вторичной обмотки.

Сетевые и сварочные провода подключаются к разъемам, находящимся с лицевой стороны трансформатора. На той же стороне находится и болт заземления, подключение которого обязательно.

Для указания силы тока служит стрелка, непосредственно связанная с перемещающейся вторичной обмоткой и расположенная у шкалы, на боку корпуса.

Шкала градуирована для диапазонов больших и малых токов, которые выбираются переключателем диапазонов с помощью простого параллельного или последовательного соединения катушек обмоток трансформатора.

Для снижения радиопомех трансформатор снабжен фильтром, состоящим их конденсаторов, включенных между контактами первичной обмотки и кожухом.

Сущность магнитного рассеивания. При подключении нагрузки вокруг обмоток трансформатора возникает магнитный поток Ф, создавая ток сварочной цепи. Однако один только поток Ф – это не все. Существуют еще и Фр – это потоки, замыкаемые через воздух, но они никак не связаны с потоками Ф.

Магнитные потоки, замыкаемые через воздух, называются потоками магнитного рассеивания, которые пересекают свои собственные витки, вызывая при этом ток самоиндукции.

Способы регулирования и ограничения сварочного тока. Существует столько способов регулирования и ограничения сварочного тока, сколько и видов сварочных трансформаторов. Например, в СТЭ, СТН и прочих трансформаторах нормального магнитного рассеивания сварочный ток регулируется изменением индуктивности дросселя; в СТШ – шунтированием магнитного потока; в СТМ и СТП-1 ток регулируется присоединением или отсоединением части витков вторичной обмотки.

Наиболее экономичный в этом отношении трансформатор типа ТДМ. Он имеет не один, а два способа регулирования сварочного тока: грубое регулирование (переключателем диапазонов ДБТ/ДМТ) и плавное – перемещением катушек по магнитопроводу относительно друг друга и изменением магнитной связи между ними, т. е. с увеличением расстояния магнитная связь ухудшается и ток сварочной цепи падает. При сокращении рассеяния все происходит в точности наоборот.

Принцип работы и способ регулирования внешней вольтамперной характеристики трансформаторов ТД/ТДМ. Трансформаторы ТД/ТДМ – это сварочные трансформаторы увеличенного магнитного рассеивания с подвижными катушками.

Сердечник их набран из тонкой листовой электротехнической стали повышенной магнитной проницаемости.

При подаче переменного напряжения на витки первичной обмотки вокруг них возникает переменное магнитное поле, которое и вызовет основной магнитный поток, замыкающийся по магнитопроводу. Силовые линии этого потока будут пронизывать витки вторичной обмотки трансформатора, наводя в ней ЭДС самоиндукции, которая при подключении нагрузки вызовет во вторичной цепи трансформатора сварочный ток.

Трансформаторы типа ТД/ТДМ обладают необходимой для сварки падающей характеристикой. Крутизну ее падения задает либо сближение (удаление) катушек обмоток, либо переключение переключателя диапазонов.

Переключатель диапазонов имеет два положения:

ДБТ – катушки вторичной обмотки соединены параллельно, а часть первичной выключена;

ДМТ – все катушки соединены последовательно.

Сближение (удаление) обмоток друг от друга увеличивает (уменьшает) магнитную связь между ними, увеличивая (уменьшая) сварочный ток, следовательно, изменяя внешнюю вольтамперную характеристику трансформатора в каждом конкретном случае.

Ниже приведены неисправности трансформатора и возможные причины их возникновения.

| Неисправность | Возможная причина |

| Сработка защитного отключения | Короткое замыкание первичной обмотки на магнитопровод, пробой изоляции между первичной и заземленной вторичной обмотками. Ошибка подключения (род тока) |

| Трансформатор гудит и греется | Витковое короткое замыкание, ослабление болтов магнитопровода, несоблюдение ПН |

| Недостаточный сварочный ток | Не отрегулирован ток сварки (проверь ПД!), высокое сопротивление сварочных проводов |

| Плохая изменяемость сварочного тока | Неисправность регулировочного винта или дросселя |

| При работе гаснет дуга | Короткое замыкание сварочных проводов, а также первичной или вторичной обмотки |

Неполная разборка (сборка) трансформатора: снять ручки, переключатель диапазонов, токоуказательный механизм, винт, верхнее ярмо, катушки. Собирать в обратном порядке.

Трансформатор должен храниться при температуре не менее 1 °С и не более 40 °С, при относительной влажности не более 80 %, с паспортом и свидетельством о проверке.

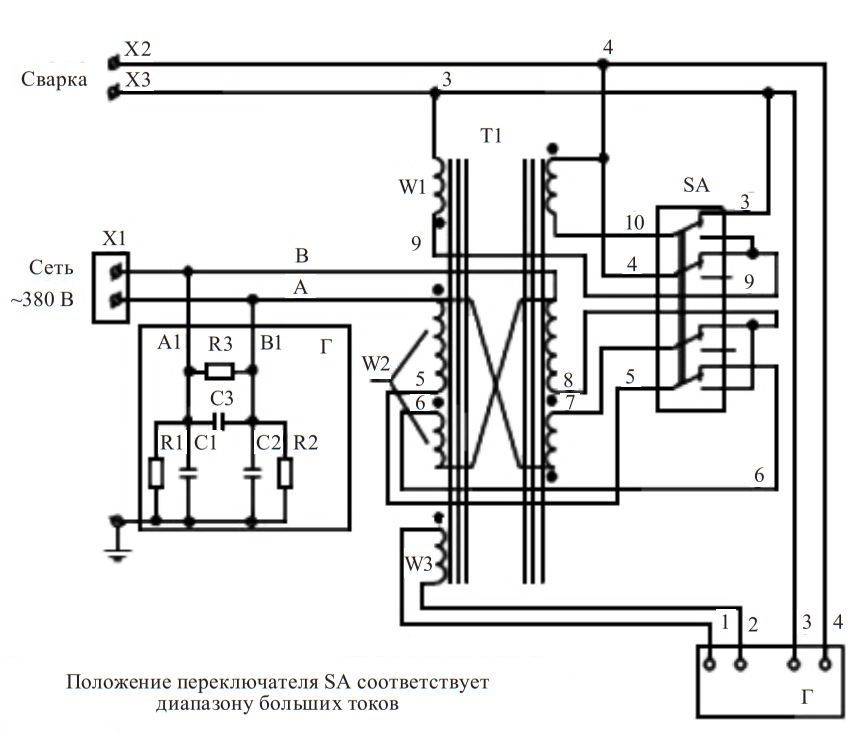

На рисунке 7 приведена электрическая схема трансформатора ТДМ-401 У2.

Рис. 7. Электрическая схема трансформатора ТДМ-401 У2

9. Оборудование последних разработок устройств для сварки

Сварочный трансформатор. Трансформатор для сварки – аппарат, преобразующий электрический ток, регулирующий данный показатель для устойчивого питания электрической дуги.

На сердечнике-магнитопроводе сварочного трансформатора размещаются первичная и вторичная обмотки, которые находятся в неподвижном состоянии. Также одна обмотка может быть закреплена статично, в то время как другая свободно перемещается по сердечнику относительно первой. За счет подобного перемещения производится регулировка электрического тока. Могут иметь место и другие способы регулировки сварочного тока. Сварочный трансформатор работает в качестве понижающего трансформатора.

Преимущества трансформатора для сварки: конструктивная простота; простота использования; высокая надежность; низкая стоимость; легкость в обслуживании.

Недостатки: значительные габариты и масса.

Сварочный процесс достигается путем применения переменного тока, что негативно сказывается на качественном показателе сварного шва по окончании работы. Имеются некоторые сложные моменты в процессе удержания электрической дуги в работе. Аппарат трансформаторного типа часто применяется для соединения деталей из низколегированных сталей.

Сварочные выпрямители. Аппараты представляют собой источник питания, который состоит из трансформатора с регулирующим устройством и выпрямительного блока.

Принципиальная работа устройства основана на питании электрической дуги постоянным током, который протекает через вторичную обмотку и проходит через выпрямительный блок кремниевых или селеновых выпрямителей. Чтобы получить нужную характеристику, устройство данного типа оснащается дополнительным дросселем.

Следует отметить, что дуга подобных устройств обладает достаточной стабильностью, непрерывностью, с помощью чего сварщик получает возможность выполнять качественную сварку. Аппарат доступен для работы даже новичку в сварочном деле.

Преимущества сварочного выпрямителя:

- дает возможность производить качественную работу, при этом сварщику необязательно иметь навыки;

- в условиях применения аппарата с необходимой комплектацией, а также с оборудованием устройство может соединять чугунные детали и даже элементы цветных металлов;

- стабильное горение дуги;

- возможность соединения низколегированных и нержавеющих сталей.

Выпрямительный сварочный аппарат позволяет осуществлять работу с различными материалами и является отличным помощником как в хозяйстве, так и в профессиональной деятельности.

Сварочный инвертор. Сварочный аппарат инверторного типа – устройство, работающее с повышенной частотой.

Устройство создавалось для сварки в условиях стабильного напряжения, вызванного применением электрогенераторов, а также длинных соединительных проводов. Аппараты инверторного типа оборудованы защитой от перепадов напряжения сети, прилипания электродов. Доступна функция «горячий старт», облегчающая сварку. За перегревом аппарата следит автоматический стабилизатор мощности.

Современные инверторы способны работать в условиях перепадов напряжений в диапазоне 160–270 В. Кроме того, следует отметить, что многие из них оснащаются вентиляционной системой охлаждения. Таким образом, становится возможным использование устройства относительно сцепления тяжелых конструкций, при значительных нагрузках, в промышленных условиях. По сути, инвертор – универсальный сварочный аппарат.

Преимущества сварочного инвертора:

- существенное повышение КПД источника питания за счет высокотехнологичной составляющей инвертора;

- незначительные масса и габариты;

- высокая устойчивость электрической дуги;

- качественный и ровный сварной шов;

- возможность работы с широким диапазоном токов;

- возможность работы в условиях высоких нагрузок;

- простота и удобство применения;

- способность сварки с помощью всех известных типов электродов.

Аппарат инверторного типа допускает возможность эксплуатации в профессиональной и любительской деятельности.

Сварочный полуавтомат. Эксплуатируется с помощью постоянного или импульсного тока в среде защитных газов либо с применением специализированной проволоки без участия газовой среды.

Из механизма подачи электродная проволока поступает посредством гибкого шланга в держатель, который находится в руке сварщика. В одно время с проволокой по рукаву подается защитный газ (аргон, углекислый газ или их смесь). Отсутствие необходимости баллона при использовании специальной защитной проволоки вполне допустимо.

Преимущества сварочного полуавтомата:

- высококачественный сварной шов;

- незначительные брызги;

- высокая производительность;

- возможность сваривания тонких металлов.

Аппараты широко применяются при ремонте автомобилей. При кузовных ремонтах не снижается коррозионная устойчивость, а также прочность. Качественный шов после работы аппаратом не испытывает потребности в очистке от окалины флюса.

Аппарат для аргонодуговой сварки. Основное предназначение аппарата – сварка нержавеющих сталей, алюминия, латуни, меди, титана, а также сплавов магния.

Во время сварки может применяться присадочная проволока. Установка аргонодуговой сварки работает на постоянном токе, переменном или импульсном. Скрепление деталей достигается путем использования вольфрамовых неплавящихся электродов. Защищающая газовая среда – аргон или гелий.

Преимущества:

- исключительное качество сварного шва;

- возможность сварки различных металлов и сплавов.

Недостатки:

- сложность настройки аппарата;

- требования к квалификации сварщика.

Сварочные агрегаты. Сварочный агрегат – аппарат с автоматическим питанием. В некоторых случаях сварочный агрегат – достаточно выгодное устройство.

Конструкция аппарата содержит сложное электромеханическое устройство, в которое входят двигатель внутреннего сгорания, мощный генератор, механическая энергия, полученная за счет вращения коленчатого вала двигателя, а также необходимые системы обеспечения его эксплуатации.

Механическая энергия, полученная за счет вращения коленчатого вала двигателя, преобразуется генератором в требуемый параметр (электрический ток) посредством выпрямителя. Показатели выпрямителя отвечают за стабильность горения сварочной дуги.

Преимущества сварочного агрегата:

- возможность использования при отсутствии централизованного электрического снабжения;

- высокое качество сварки.

Недостатки:

- значительные габариты;

- большая масса;

- сложность использования.