Содержание страницы

1. Основные способы соединения металлов

Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением при скольжении поверхностей друг относительно друга. При этом происходит пластическая деформация микровыступов с образованием ювенильных участков, между которыми формируются металлические связи. Используется для присоединения фитингов (ниппели, муфты) обсадных, бурильных, насосно-компрессорных труб.

Пайка — заполнение зазора между поверхностями легкоплавким металлом, обладающим хорошей адгезией к свариваемому металлу. Например, свертно-паяные трубы изготавливают путем сворачивания омедненной стальной ленты в трубу с последующим нагревом.

Холодная сварка — сварка давлением (статическим, вибрационным) с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот способ сварки основывается на пластической деформации металлов в месте их соединения. Сварка происходит при нормальных температурах в результате схватывания — образования металлических связей.

Холодная сварка применяется в электротехнической промышленности для соединения алюминиевых и медных проводов. Как разновидность холодной сварки применяется ультразвуковая — сварка давлением с приложением ультразвуковых колебаний.

Сварка давлением с нагревом и сварка оплавлением широко применяются при производстве сварных труб. Физические основы и применение их при производстве сварных труб подробно рассмотрены далее.

2. Физические основы сварки металлов

Согласно ГОСТ 2601–84, сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве, или пластическом деформировании, или совместном действии того и другого.

Физическая сущность процесса сварки заключается в образовании связей между атомами на соединяемых поверхностях заготовок. Любой металл можно представить как совокупность положительно заряженных ионов (расположенных в узлах кристаллической решетки) и свободных (валентных, «коллективизированных») электронов, находящихся во взаимодействии с ионами. Это взаимодействие (металлические связи) и определяет прочность металлического тела.

При сближении поверхностей двух металлических тел под действием внешних сил возможно возникновение такого взаимодействия между этими поверхностями, т. е. возникновение металлических связей. В результате возможно получение соединения, не уступающего по прочности основному металлу.

Процесс создания сварного соединения протекает в две стадии. На первой стадии необходимо обеспечить образование физического контакта между соединяемыми поверхностями, т. е. сблизить поверхности на расстояние действия сил межатомного взаимодействия (около 3 Ао, 1 Ао = 10–7 мм). Образование физического контакта между поверхностями достигается либо за счет расплавления металла, либо в результате его пластической деформации. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате образуется металлическая связь и поверхность раздела исчезает.

Исходя из физической сущности процесса образования сварного соединения, различают два основных вида сварки: сварка давлением и сварка плавлением.

Механизм сварки давлением включает несколько стадий:

- соприкосновение свариваемых поверхностей;

- разрушение на поверхностях окисных и адсорбированных пленок;

- активирование поверхностных слоев (за счет деформации и/или нагрева свариваемых металлов);

- образование металлических связей между атомами на соединяемых поверхностях.

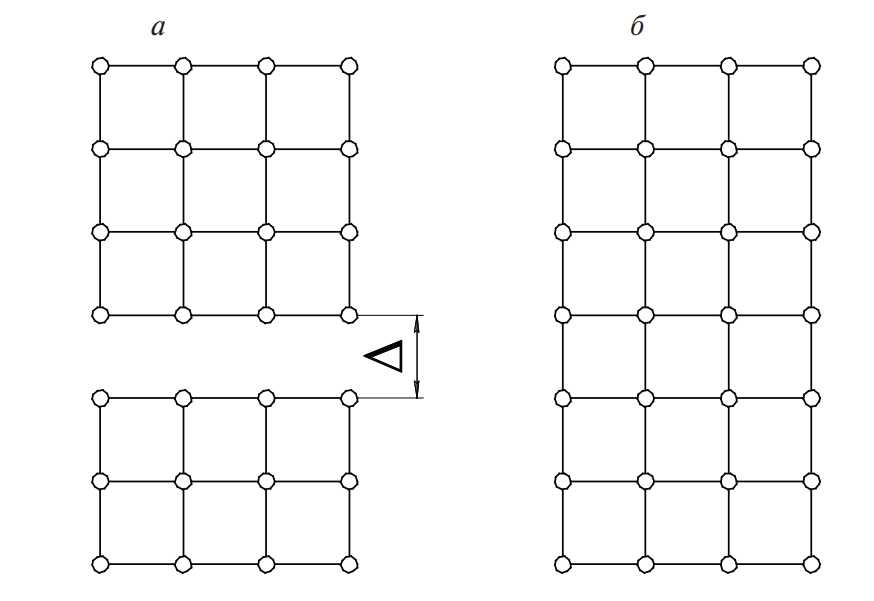

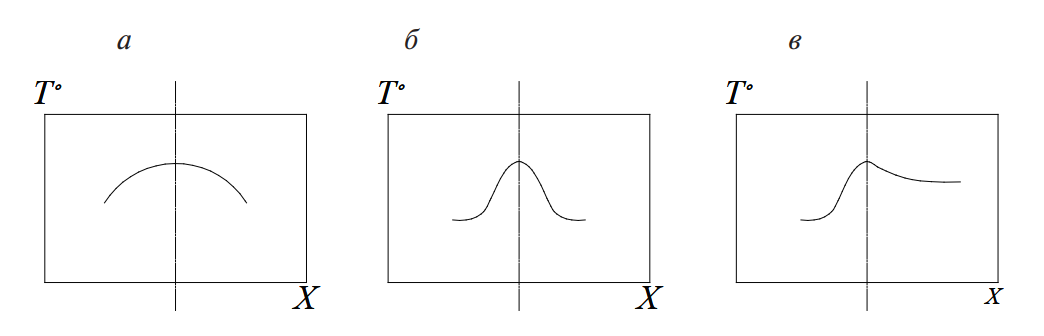

Схема образования соединения при сварке давлением представлена на рис. 1.

Рис. 1. Схема образования соединения двух монокристаллов с идеально чистыми и гладкими поверхностями: а — кристаллы до соединения; б — кристаллы после соединения

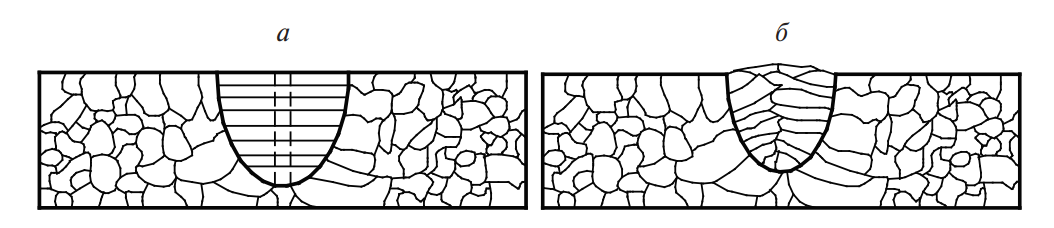

Механизм сварки плавлением. При сварке плавлением установление металлической связи между атомами происходит в момент образования общей ванны жидкого металла между свариваемыми поверхностями. Затем в результате охлаждения жидкий металл кристаллизуется, причем в первую очередь вблизи стенок, отводящих тепло. В процессе кристаллизации металлические связи между основным металлом и закристаллизовавшимся металлом сварочной ванны сохраняются. Схема сварки плавлением представлена на рис. 2.

Рис. 2. Схема сварки плавлением: а — исходное сопряжение торцов двух металлических кусков (пунктирная линия) и область их местного расплавления (заштрихованная зона); б — сварное соединение после затвердевания (кристаллизации) жидкого металла

3. Связь между давлением и температурой сварки

При сварке давлением сближение атомов (создание физического контакта) и активация поверхности достигается за счет пластической деформации соединяемых тел под действием внешней силы (давления). Кроме того, активация поверхности достигается, если к границе поверхности раздела подвести тепловую энергию, т. е. нагреть соединяемые части.

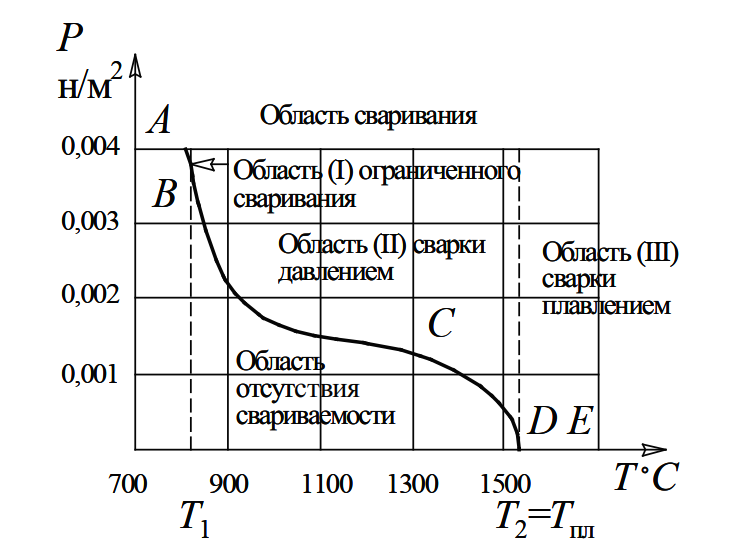

Взаимосвязь между давлением и температурой сварки для технически чистого железа представлена в виде графика на рис. 3.

Рис. 3. Зависимость между температурой и давлением, необходимыми для сварки технически чистого железа

Кривая ABCDE разделяет поле технологических параметров Р и Т на области получения сварного соединения со свойствами, близкими к свойствам свариваемого металла (выше этой кривой), и область соединений с низкими свойствами или полным отсутствием сваривания (ниже кривой ABCDE), условно названную областью отсутствия сваривания.

Штриховыми вертикальными линиями разделены температурные области. Так, при температуре металла ниже Т1 для получения качественных сварных соединений требуется очень большое давление изза высокого значения сопротивления деформации металла. Поэтому область I можно назвать областью ограниченного сваривания.

В пределах температур Т1 и Т2 для осуществления сварки необходимо прикладывать внешнюю сдавливающую силу (область II), причем давление Р по мере увеличения температуры снижается. Это область практически применяемых режимов сварки давлением.

Выше температуры Т2 кривая совпадает с осью абсцисс — никакого внешнего давления прикладывать не надо (Р = 0). При этих условиях металл переходит в расплавленное состояние. Сварка при таких параметрах носит название сварки плавлением.

4. Тепловые процессы и структурные изменения в металле при сварке

Под тепловыми процессами при сварке понимают процессы, приводящие к изменению температуры металла за счет тепла, подводимого от источника сварочного нагрева, распространения тепла в металле и отвода его в окружающую среду. Изменение температуры определяет прохождение сопутствующих процессов в металле, таких как структурные превращения, объемные изменения, появление упруго-пластических деформаций. Эти процессы оказывают влияние на качество сварного соединения.

В рассмотренных способах сварки большая часть тепла уходит в околошовную зону, т. е. в металл, меньшая — в окружающую среду.

На рис. 4 представлено распределение температуры по периметру трубы (а, б) и вдоль трубы (в).

Рис. 4. Распределение температуры: а — сварка давлением; б — сварка оплавлением; в — резкий разогрев, медленное охлаждение

Наибольшая скорость нагрева имеет место при сварке сопротивлением — сотые доли секунды.

Структурные изменения в металле при сварке обусловлены тепловым режимом. Нагрев и охлаждение при сварке — это процесс своеобразной термообработки. Особенности этой термообработки: перегрев (расплавление), кратковременность нагрева, высокие скорости нагрева и охлаждения, местный (локальный) нагрев. Структурные изменения зависят от марки стали, способа и режима сварки.

Виды структурных изменений при сварке труб:

- формирование литой структуры за счет расплавления металла;

- неполные фазовые превращения, возможность фиксации неравновесных структур — из-за кратковременности нагрева;

- локализация структурных изменений металла в шве и околошовной зоне — из-за локальности нагрева;

- рекристаллизация — появление равноосной структуры взамен текстуры прокатки, а иногда рекристаллизационный рост зерна;

- возможно возникновение закалочных структур из-за ускоренного охлаждения.

При содержании C > 0,25 % в углеродистых и малолегированных сталях возникают закалочные структуры (мартенсит, имеющий игольчатое строение). В результате снижается пластичность, ударная вязкость, повышаются предел прочности и остаточные напряжения. Для устранения подобных явлений применяют рекристаллизационный или нормализационный отжиг, закалку по винтовой линии. Такая закалка дает фронт сжимающих остаточных напряжений, которые препятствуют образованию магистральных трещин вдоль образующей трубы в околошовной зоне.

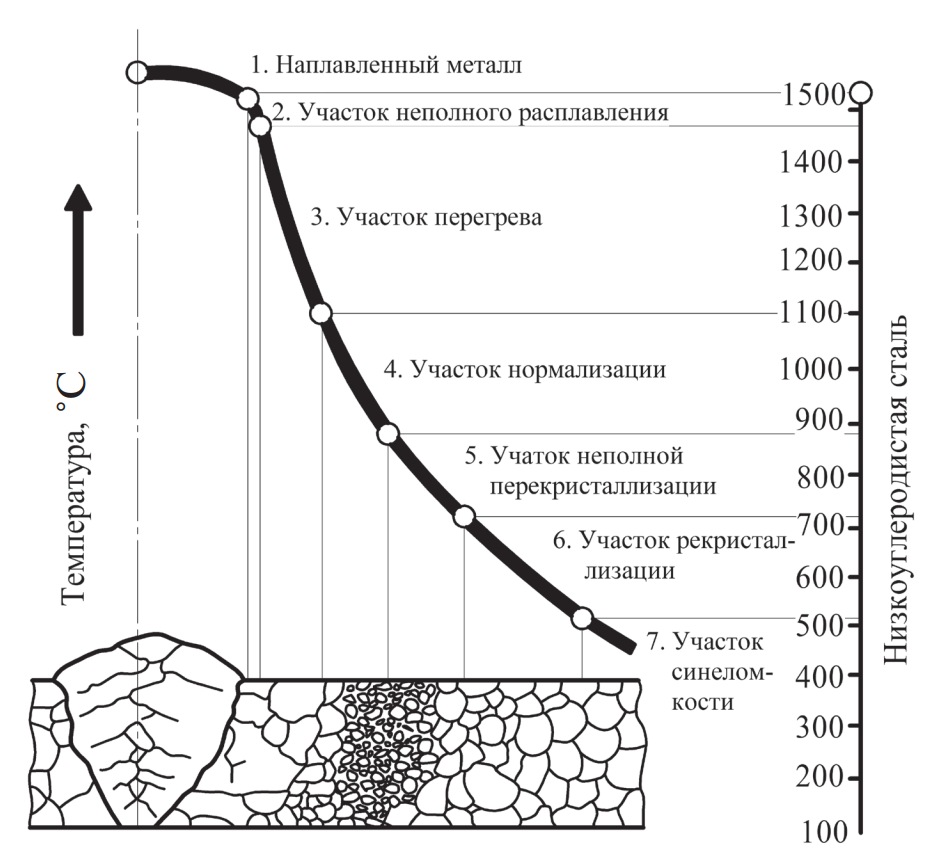

Структура металла шва и околошовной зоны после сварки оплавлением показана на рис. 5.

По степени воздействия высоких температур на металл зона термического влияния делится на участки: неполного расплавления, перегрева, нормализации, неполной перекристаллизации, рекристаллизации, синеломкости.

Участок неполного расплавления является переходным от металла шва до основного металла. В этой области происходит сплавление металла шва с основным металлом, поэтому от свойств этого участка зависит во многом качество сварного соединения.

Рис. 5. Структура металла шва и околошовной зоны после сварки оплавлением

Участок перегрева является зоной значительно перегретого основного металла (1100–1500 °C) с крупнозернистой структурой. Для этого участка характерно понижение пластичности и ударной вязкости. В сталях с повышенным содержанием углерода в этой зоне могут образовываться закалочные структуры.

Участок нормализации нагрет от 930 до 1100 °C. Металл находится нагретым до такой температуры недолго и в процессе перекристаллизации формирует мелкозернистую структуру.

Участок неполной перекристаллизации является областью, нагретой до 720–850 °C. Для этого участка характерно неполное изменение структуры металла. На данном участке вокруг крупных зерен феррита находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. На этом участке металл не проходит полную перекристаллизацию.

Участок рекристаллизации — область металла, нагретого до 450–720 °C. Этот участок можно наблюдать при сварке сталей, подвергавшихся пластическим деформациям (при сварке проката). На этом участке происходит восстановление зерен, разрушенных при деформации.

Последний участок синеломкости лежит в промежутке температур от 200 до 450 °C. На участке можно увидеть синие цвета побежалости. На этом участке не происходит структурных изменений, но для него характерно снижение пластичности металла при одновременном повышении прочности.

После сварки давлением может возникнуть подобная структура металла, в которой отсутствуют зоны 1 и 2.

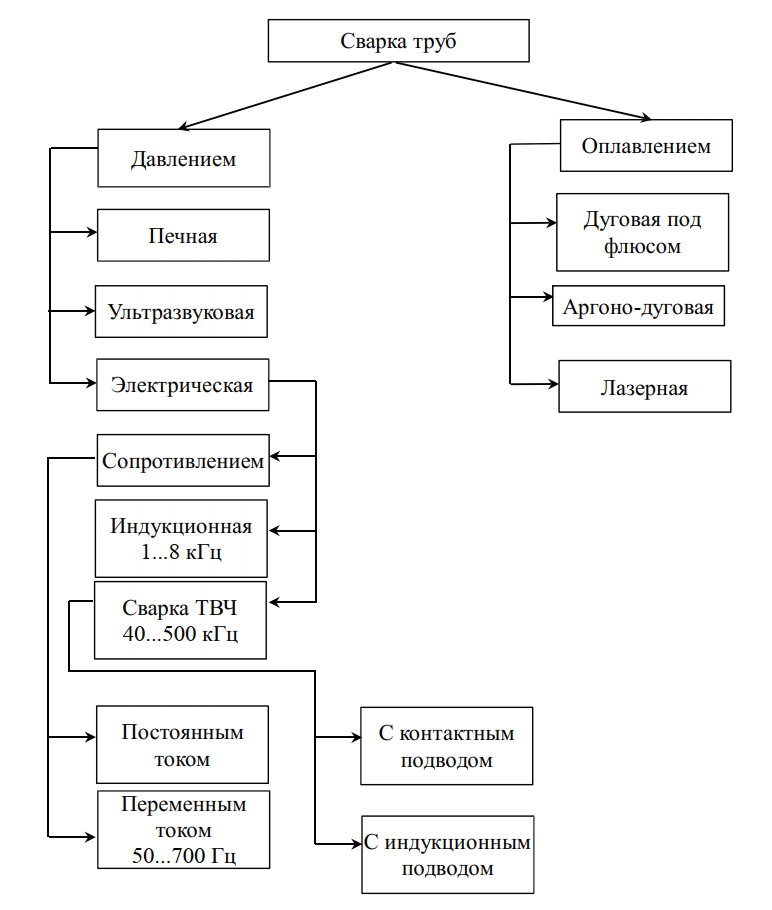

5. Классификация способов сварки труб

Способы сварки можно классифицировать по видам источников тепла — энергии, подводимой к кромкам трубной заготовки.

- Электрическая дуга прямого действия: дуга горит между электродом и кромками заготовки. Сварочная ванна образуется только из металла трубы либо из металла трубы и электрода.

- Электрическая дуга непрямого действия: дуга горит между тугоплавкими электродами в среде инертного газа (аргон, гелий). Сварочная ванна образуется из металла трубы.

- Тепловое воздействие электрического тока на металл (по закону Джоуля — Ленца Q = R·I2·t, Дж; где R — сопротивление, Ом; I — сила тока, A; t — время, с): сварка сопротивлением; сварка токами повышенной и высокой частоты.

- Электронно-лучевая сварка.

- Плазменная сварка.

- Лазерная сварка.

- Энергия ультразвуковых колебаний (УЗК-сварка). Перечисленные способы сварки подробно рассмотрены в разделе 2.

Классификация способов сварки, применяемых при производстве труб, представлена на рис. 6.

Рис. 6. Классификация способов сварки труб