Содержание страницы

Электросварочные станы различают по способу нагрева кромок:

- токами высокой частоты (450–500 кГц);

- сопротивлением переменным током (50–700 Гц) или постоянным током (до 18 кА при напряжении 2–4 В);

- индукционным (2–8 кГц) и дуговым нагревом кромок неплавящимся электродом.

1. Сварка труб токами высокой (радиотехнической) частоты

Сварку токами высокой частоты (ТВЧ) до 500 кГц применяют для производства труб диаметром 6–529 мм со стенкой толщиной 0,5– 10 мм.

Основные преимущества этого способа:

- возможность значительного увеличения скорости сварки труб (до 120 м/мин) из углеродистых и легированных сталей, цветных металлов;

- получение труб с качественным швом из горячекатаной нетравленой ленты, значительное уменьшение расхода электроэнергии на тонну готовых труб;

- осуществление сварки труб из различных металлов на одном сварочном оборудовании.

Это сделало целесообразным перевод большого числа действующих трубоэлектросварочных станов на сварку токами высокой частоты. Большинство из вновь введенных в эксплуатацию трубосварочных установок имеет высокочастотное сварочное оборудование.

Применение тока частотой 450–500 кГц для сварки труб основано на том, что ток при этой частоте идет по пути не наименьшего омического сопротивления, а наименьшего индуктивного сопротивления. Для увеличения индуктивности цепи периметра заготовки с целью концентрации тока в кромках заготовки внутрь заготовки вводят ферромагнитный (ферритовый) сердечник.

При радиочастотной сварке труб электрический ток, проходящий по кромкам трубной заготовки, благодаря эффекту близости и поверхностному эффекту концентрируется непосредственно на соединяемых поверхностях. С увеличением частоты тока эффект близости и поверхностный эффект усиливаются, вследствие чего на кромках трубной заготовки достигается максимальная концентрация тока. Сварка труб токами радиотехнической частоты характеризуется высокой степенью концентрации энергии при нагреве металла, который происходит за десятые или даже сотые доли секунды.

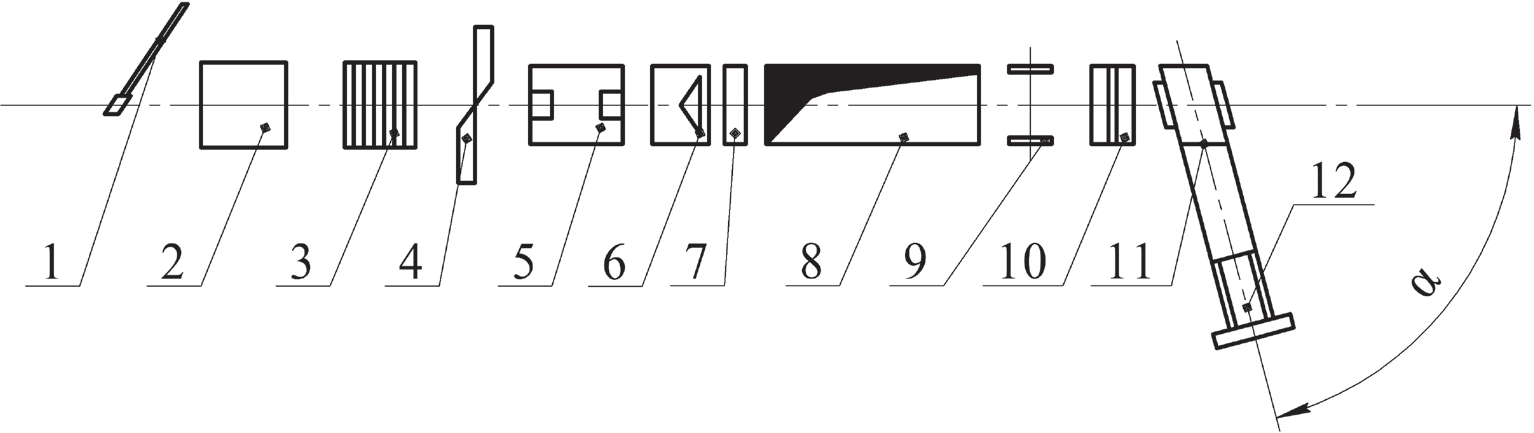

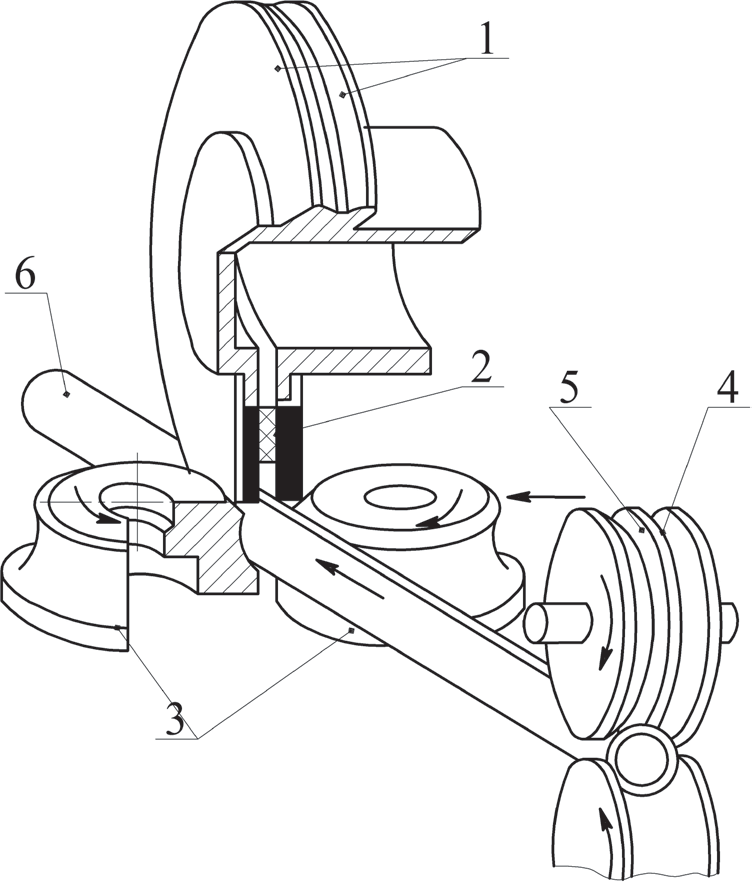

Ток высокой частоты подводится к кромкам трубной заготовки двумя способами: контактным и индукционным. На рис. 1 показаны схемы с контактным (а) и индукционным (б) подводом тока высокой частоты.

Рис. 1. Схема подвода тока высокой частоты к кромкам трубной заготовки: а — контактный; б — индукционный: 1 — сваренная труба; 2 — сформованная заготовка; 3 — сварочные валки; 4 — индуктор; 5 — скользящий контакт; 6 — место сварки

При высокочастотной сварке с контактным способом подвода ТВЧ, протекая по пути, параллельному кромкам трубной заготовки, разогревает их до температуры сварки. Шовосжимающие валки сдавливают и соединяют (сваривают) кромки между собой в пластическом состоянии. Однако при сварке труб диаметром менее 20–25 мм меньшее сопротивление может быть на пути тока по периметру трубы, а не вдоль кромок. В этом случае для обеспечения прохождения тока вдоль кромок сварной заготовки внутрь последней в зону сварки помещают магнитный сердечник (ферритный стержень), увеличивающий индуктивное сопротивление по периметру трубы.

При индукционном способе передачи энергии сварку заготовки осуществляют кольцевым или щелевым индуктором. Индуцируемый в заготовке ток, проходя по периметру, достигает максимальной концентрации на свариваемых кромках. Для усиления эффекта нагрева внутрь трубы обычно вводят магнитный сердечник, набранный из ферритных колец. Выбор частоты тока для сварки зависит от толщины стенки труб, качества подготовки кромок и др. Например, для станов ТЭСА 10-76 оптимальна частота 440 кГц, с увеличением толщины стенки трубы частоту сварочного тока снижают.

Передача энергии к кромкам свариваемой заготовки через скользящие контакты — более эффективный способ по сравнению с индукционным для труб среднего и большого диаметра. При близких значениях скоростей сварки потребляемая мощность при индукционном способе подвода энергии в два раза выше, чем при контактном. С ростом диаметра и толщины стенки свариваемых труб необходимая для индукционной сварки мощность еще более возрастает (примерно на 40–50 %), при этом влияние изменения толщины стенки наиболее существенно. Для труб диаметром больше, чем 200 мм, индукционный способ сварки обычно не применяют из-за значительного снижения КПД.

Нагрев кромок трубной заготовки ТВЧ позволяет осуществлять сварку как с оплавлением, так и без оплавления кромок; при этом известны три режима нагрева кромок:

- температура кромок свариваемой заготовки ниже температуры плавления металла; давление на кромки в сварочных валках должно быть достаточным для того, чтобы вызвать значительную деформацию кромок, разрушение и удаление оксидной пленки из сварного шва;

- температура кромок свариваемой заготовки в точке их схождения достигает температуры плавления металла; при обжатии кромок в шовсжимающих валках жидкий металл с оксидами удаляется (выдавливается);

- температура кромок до точки их схождения достигает температуры плавления металла, а на стыке кромки дополнительно подогреваются; в дальнейшем при схождении кромок происходит интенсивный выброс оплавленного металла с разрушением оксидов и удалением их из зоны шва.

Выбор того или иного режима ведения сварочного процесса зависит от свойств металла трубы, качества поверхности заготовки и требований, предъявляемых к внутреннему грату. Если на поверхности металла имеются плотные тугоплавкие оксиды, например у нержавеющих сталей, то для их удаления из зоны шва наиболее эффективен третий режим сварки.

Низкоуглеродистые стали хорошо свариваются при всех режимах. Однако при первом режиме давление на свариваемые кромки должно быть больше, чем при сварке с расплавлением, что вызывает образование ровного, но значительного по величине внутреннего грата. При толщине стенки трубы 1,5–2,0 мм высота грата достигает 0,8–1,0 мм. Поэтому целесообразно вести процесс с расплавлением в точке схождения кромок.

Давление, создаваемое сварочными валками, в этом случае значительно ниже, а величина грата не превышает 0,25–0,3 мм. Качество сварного соединения зависит от скорости сварки, с ее ростом сокращается время нагрева и ширина зоны нагрева кромок, а также период интенсивного окисления металла, что ведет к повышению качества сварки и уменьшению внутреннего грата.

Изменение угла схождения кромок (расстояния между ними) существенно влияет на электрические параметры сварки. С уменьшением угла схождения кромок и сокращением расстояния между ними интенсивность нагрева возрастает, что позволяет увеличить скорость сварки. На большинстве установок подвод тока к кромкам осуществляется обычно с помощью вращающихся дисков, стойкость которых значительно выше, чем скользящих.

Один из основных недостатков труб, изготавливаемых сваркой ТВЧ, — относительно большой внутренний грат (до 60 % толщины стенки). Кроме того, при производстве труб малого диаметра практически невозможна установка магнитного сердечника для увеличения индуктивного сопротивления по периметру трубы.

2. Индукционная сварка труб

Индукционную сварку труб применяют для производства водогазопроводных и конструкционных труб диаметром от 21,5 до 219 мм.

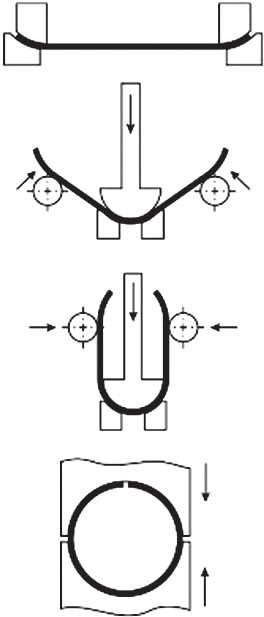

Принципиальная схема индукционной сварки труб приведена на рис. 2. Кромки трубной заготовки, сформованной из рулонной ленты, движутся под индуктором, постепенно разогреваются и при температуре сварки сдавливаются шовосжимающими валками. Для нагрева применяют плоский индуктор с магнитопроводом.

Магнитный поток, создаваемый током индуктора, пересекает трубную заготовку перпендикулярно ее поверхности. Индуктируемый ток концентрируется под индуктором, течет вдоль кромок, нагревая их до температуры сварки. Подвод энергии к трубной заготовке осуществляется бесконтактным способом. Это позволяет изготавливать трубы из горячекатаной ленты без специальной обработки кромок.

Рис. 2. Принципиальная схема индукционной сварки труб: 1 — сформованная заготовка; 2 — линейный индуктор с магнитопроводами; 3 — сварочные валки

В зависимости от толщины стенки и производительности стана нагрев кромок трубной заготовки осуществляют одним или двумя индукторами. Частота сварочного тока определяется в зависимости от применяемого материала заготовки и толщины стенки и должна обеспечить проникновение тока на всю толщину кромки трубной заготовки.

Одним из важнейших параметров процесса индукционной сварки труб, влияющим на формирование шва и его структуру, является температура нагрева кромок: с повышением температуры уменьшается требуемое давление осадки.

Исследованиями установлено, что при температуре 1380–1420 °C окислы железа на кромках трубной заготовки находятся в жидком состоянии и при осадке легко выходят за пределы основного сечения свариваемых кромок. Большой градиент температур между нагретым и холодным участками трубной заготовки создает условия для преимущественной пластической деформации нагретых кромок непосредственно в стыке и околостыковой зоне, что обеспечивает получение качественного сварного соединения. Давление при этом должно быть в пределах от 34,3 до 88,0 МПа, а величина осадки — 0,7–1,3 от толщины стенки свариваемых труб.

Нагрев кромок трубной заготовки при индукционной сварке осуществляется на сравнительно большом расстоянии. Расстояние от последней клети с разрезной шайбой формовочного стана до сварочного калибра достигает 3 м, вследствие чего станы чувствительны к настройке и качеству штрипса. Это часто приводит к изменению температуры и ее распределения на кромках по длине штрипса во время сварки, что в сильной мере влияет на качество шва.

Увеличение температуры нагрева кромок снижает сопротивление осадки кромок трубной заготовки, что уменьшает давление на кромки и вызывает снижение прочности шва.

Снижение температуры нагрева увеличивает давление на кромки, что способствует хорошему сжатию кромок, однако низкая температура не обеспечивает должной свариваемости из-за присутствия на кромках неоплавленных окислов.

Регулировка усилия осадки кромок шовосжимающими валками во время работы стана снижает стабильность качества сварного шва и усложняет работу сварщика, поэтому необходимо вести нагрев кромок с неизменной температурой, что возможно благодаря установке на станах системы автоматического регулирования температуры.

Для получения качественной сварки достаточно нагреть до сварочной температуры каждую кромку трубной заготовки на ширину 0,5– 1,3 от толщины стенки. Зона нагрева зависит от ширины индуктирующего провода индуктора и времени нагрева. Зазор между кромками под индуктором должен быть минимальным. Наилучшие условия нагрева обеспечиваются при плотно сжатых кромках, в этом случае объемы нагретого металла на каждой из кромок максимальны и наиболее высокая температура будет непосредственно на них.

При индукционной сварке всех размеров труб из малоуглеродистых сталей качественный шов может быть получен при следующем режиме:

- температура нагрева кромок трубной заготовки 1380–1450 °C;

- величина осадки кромок 0,5–1,3 от толщины стенки трубы;

- давление осадки 39–88 МПа.

Большое влияние на величину мощности, потребляемой сварочным устройством, оказывает величина зазора между индуктором и кромками трубной заготовки. Для сокращения расхода мощности сварочного устройства нужно сделать этот зазор как можно меньше.

Преимущества способа индукционной сварки:

- использование горячекатаного штрипса без предварительной очистки от окалины и специальной обработки торцов кромок;

- изготовление тонкостенных труб и большая скорость сварки (до 90 м/мин);

- отсутствие непосредственного контакта токоподводящих электродов с трубой.

Недостатки способа индукционной сварки:

- невозможность сварки тонкостенных труб с толщиной стенки меньше 1,5 мм (это связано с проблемой обеспечения устойчивости нагретой зоны кромок, для чего необходимо создать индуктор с магнитопроводом шириной менее 10 мм);

- зависимость стабильности процесса сварки от колебаний зазора между трубой и индуктором, что предъявляет повышенные требования к точности размеров сформованной заготовки;

- возможность расслоения металла в области кромок из-за наличия примесей в виде оксидов и сульфидов.

3. Сварка труб сопротивлением

Сварка сопротивлением применяется для производства труб диаметром от 5 до 529 мм с толщиной стенки от 0,4 до 20 мм. Материал труб — углеродистые и низколегированные стали. Для сварки сталей с повышенным содержанием углерода и легированных сталей перлитного класса используются специальные режимы сварки и охлаждения для предотвращения закалки околошовной зоны.

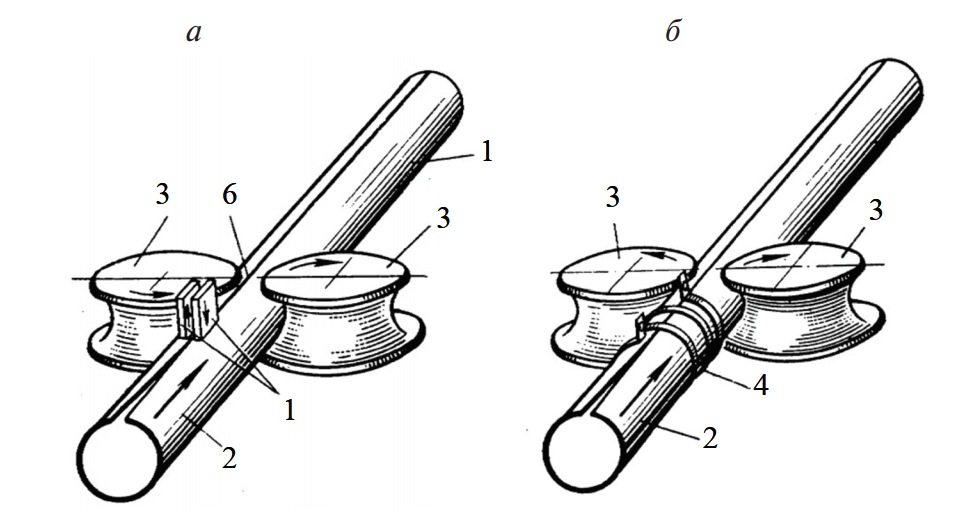

Сварочный ток подводится к кромкам полосы контактным способом при помощи вращающихся электродных колец, изолированных друг от друга и соединенных с вторичной обмоткой сварочного трансформатора. Электродные кольца и шовосжимающие валки сварочной клети создают замкнутый калибр.

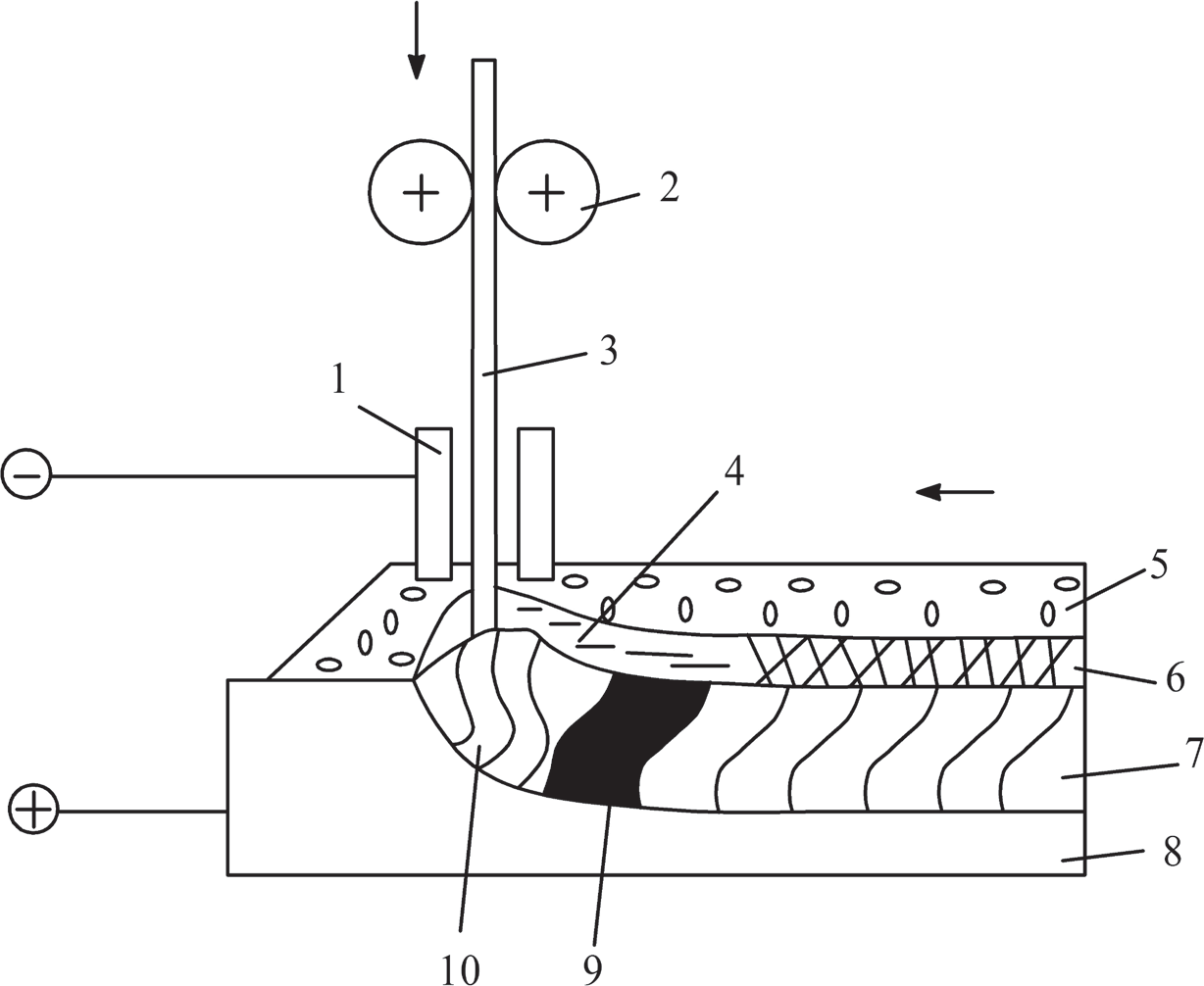

На рис. 3 приведена схема электросварки труб методом сопротивления. Постоянный или переменный электрический ток подводится к кромкам трубной заготовки (6) с помощью электродных колец (1), разделенных между собой изолятором (2). Кромки сформированной трубной заготовки, попадая в зазор между электродными кольцами, нагреваются. Под давлением шовосжимающих валков (3) и электродных колец, образующих замкнутый сварочный калибр, кромки трубы свариваются.

Рис. 3. Схема сварки труб сопротивлением: 1 — вращающиеся электроды; 2 — изолятор; 3 — шовосжимающие валки; 4 — валки последней формовочной клети; 5 — направляющая шайба (разрезная); 6 — труба

Под действием усилий со стороны сжимающих валков и электродных колец кромки трубной заготовки сближаются. Через электродные кольца к заготовке подается электрический ток напряжением в несколько вольт и силой тока, достигающей десятка тысяч ампер. Сопротивление стыка кромок трубной заготовки значительно больше, чем сопротивление сплошного тела трубы, поэтому при прохождении электрического тока кромки разогреваются до более высокой температуры. Приложение давления от шовосжимающих валков и электродных колец обеспечивает сварку кромок заготовки. Чаще всего используется переменный сварочный ток частотой от 50 до 400 Гц (иногда до 700 Гц). Скорость сварки от 30 до 60 (90) м/мин.

При сварке труб методом сопротивления с использованием переменного тока 50–700 Гц неизбежно возникает периодическая неоднородность качества сварного шва в результате синусоидального изменения величины тока. Поэтому для производства труб диаметром 10–20 мм с толщиной 0,7–1 мм используют сварку постоянным током. Трубы, сваренные постоянным током, отличаются высоким качеством, имеют минимальный грат (высотой 0,15–0,25 мм).

Большое влияние на качество сварки оказывает точное совпадение стыка кромок с зазором между электродными кольцами, что определяет симметричность нагрева кромок трубной установки (рис. 3).

Преимущества способа сварки сопротивлением:

- широкий сортамент труб по толщине стенки и диаметру;

- более простое и дешевое сварочное оборудование;

- более низкие удельные производственные затраты при производстве труб повышенного диаметра.

Недостатки способа сварки сопротивлением:

- необходимость предварительной подготовки кромок полосы (очистка от заусенцев и окалины);

- большой грат (до 0,5 толщины стенки);

- износ электродных колец, приводящий к нарушению электрического контакта и стабильности процесса сварки;

- ограниченный марочный сортамент труб.

4. Аргоно-дуговая сварка труб

Дуговую сварку с защитой дуги инертным газом (гелием или аргоном) применяют для получения труб диаметром 4–426 мм с толщиной стенки 0,2–5,0 мм из высоколегированных сталей (коррозионно-стойких и жаропрочных), а также из ряда цветных металлов (алюминия, магния и т. д.) и их сплавов. Скорость сварки труб в зависимости от материала, размера свариваемых труб и применяемой защитной атмосферы составляет 0,5–8 м/мин.

При дуговой сварке в среде инертного газа электрическая дуга горит между неплавящимся вольфрамовым электродом и свариваемой трубой. Для подвода тока и подачи инертного газа применяют специальное устройство. Сварку производят постоянным током прямой или обратной полярности в зависимости от металла трубы, а также переменным током. Трубы из коррозионно-стойких и хроможелезоникелевых сталей сваривают на постоянном токе прямой полярности (к электроду подключают отрицательный полюс), а трубы из алюминия, магния и их сплавов — на токе обратной полярности. В качестве источника питания применяют обычные сварочные генераторы.

Высокая теплопроводность и теплоемкость гелия способствуют созданию в зоне нагрева металла условий, при которых значительно повышаются механические свойства сваренной трубы и улучшаются условия работы вольфрамового электрода. К недостаткам применения гелия относят его высокий расход вследствие низкой плотности.

Теплопроводность и теплоемкость аргона значительно ниже, чем у гелия, а плотность выше. Теплопроводность аргона почти равна теплопроводности воздуха, а теплоемкость почти вдвое меньше, чем у воздуха. Поэтому при использовании аргона зона термического влияния намного больше, чем в случае применения гелия.

Температура электрической дуги при сварке АДС составляет 5000…8000 °C, сила тока 180…400 А, напряжение 20…60 В.

Для неплавящихся электродов применяют вольфрам марки ВТ-15, содержащий 1,5–2 % оксида тория. Диаметр электродов dэ из торированного вольфрама 1–7,5 мм (где dэ < 4 мм использовались для сварки труб малого диаметра, а dэ ≥ 4 мм — для сварки труб большого диаметра).

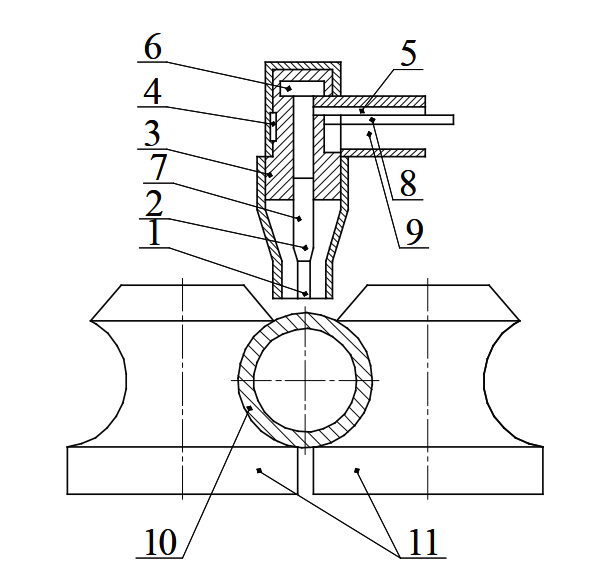

На рис. 4 показан один из основных узлов стана — сварочное устройство. Вольфрамовый электрод (1) зажимается в электродержателе (2), к которому подведен ток. Через керамическое сопло (3) корпуса горелки (4) подается защитный газ; корпус горелки и электродержатель охлаждаются водой. Инертный газ по трубе (5) поступает в камеру (6) над электродержателем и из нее через отверстие (7) попадает в керамическое сопло (3). Охлаждающая вода по трубке (8) подается непосредственно к электродержателю и затем выходит из горелки по трубке (9), охлаждая при этом расположенный в ней силовой кабель. Расход воды составляет 0,5 л/мин. При сварке кромки заготовки (10) сжимаются валками (11). Специальный подающий механизм регулирует установку горелки с электродом относительно свариваемых кромок.

Рис. 4. Схема аргоно-дуговой сварки труб: 1 — электрод; 2 — электродержатель; 3 — керамическое сопло; 4 — корпус горелки; 5 — труба подвода защитного газа; 6 — камера; 7 — отверстие подачи газа; 8, 9 — трубы для подвода и отвода охлаждающей воды; 10 — свариваемая труба; 11 — шовосжимающие валки

При сварке труб с защитой дуги инертным газом кромки сформованной трубной заготовки оплавляются, причем сварочная ванна образуется только от расплавления металла кромок. Струя инертного газа, отводящего значительное количество тепла, ускоряет охлаждение и кристаллизацию металла сварочной ванны. Необходимое усилие удержания кромок создается шовосжимающими валками.

Для уменьшения внутреннего грата в трубу подают защитный газ под давлением (поддув), который создает газовый подпор жидкого металла внутри трубы. Химический состав металла шва в процессе сварки обычно не изменяется. Для увеличения коррозионной стойкости труб не следует допускать попадания углерода в расплавленную ванну металла в процессе сварки [4]. Поэтому кромки трубной заготовки обезжиривают, а всю поверхность ленты очищают перед формовкой от загрязнения и масла.

С увеличением силы тока и напряжения на дуге повышается тепловая мощность, что позволяет увеличить скорость сварки. Однако увеличение скорости сварки за счет роста электрической мощности возможно только до определенного предела. Чрезмерное увеличение силы сварочного тока приводит к образованию дефектов на наружной поверхности трубы, а повышение напряжения вызывает нарушение стабильности процесса горения дуги.

Сварку в гелии проводят в специальных камерах, герметизирующих сварочный узел, с целью уменьшения расхода газа и улучшения защиты шва. Для снижения расхода дорогостоящего гелия, а также повышения скорости сварки часто применяют смесь гелия с аргоном 3:1, что позволяет увеличить скорость сварки на 30–40 % без ухудшения качества сварного шва.

Преимущества данного способа сварки:

- возможность сварки высоколегированных сталей и сплавов;

- производство труб без внутреннего грата. Недостатки способа аргоно-дуговой сварки:

- низкая производительность стана АДС вследствие малой скорости сварки;

- сложность конструкции сварочного узла (проблемы минимизации утечки защитного газа);

- литая структура шва (для повышения механических свойств целесообразно проводить последующую холодную деформацию сварной трубы);

- необходимость тщательной очистки и обезжиривания кромок заготовки.

5. Микроплазменная сварка труб

Плазменная и микроплазменная сварка является относительно новым способом производства тонкостенных электросварных труб. Плазма образуется за счет ионизации в электромагнитном поле подаваемого под давлением в зону сварки инертного газа, в который дополнительно введены плазмообразующие газы (азот, водород, двуокись углерода). Возможность повышения скорости сварки связана с большой тепловой мощностью, а также с легкостью управления плазменной дугой, в частности за счет ее большой чувствительности по отношению к управляющему магнитному полю.

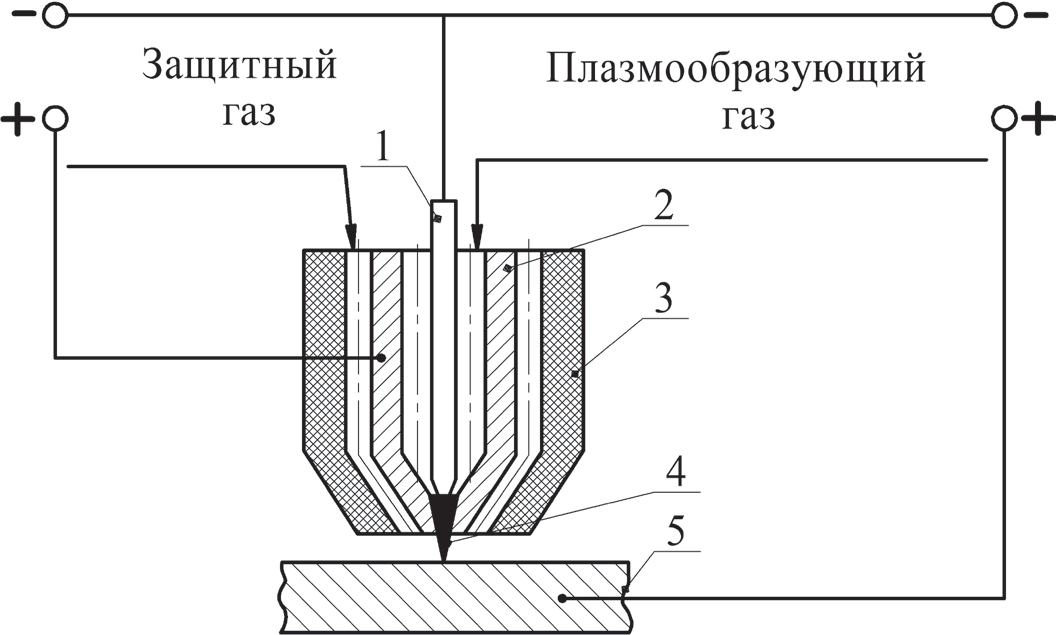

При плазменной сварке формируется мелкая аустенитная структура сварного шва, однако его коррозионные свойства могут несколько уступать свойствам после газоэлектросварки. Установлено, что при микроплазменной сварке труб с толщиной стенки 0,2…1,0 мм высота внутреннего грата не превышает 8 % от толщины стенки трубы. Это позволяет использовать электросварные заготовки для изготовления высококачественных холоднодеформированных труб способом бухтового безоправочного волочения. Схема процесса микроплазменной сварки представлена на рис. 5.

Сварка осуществляется дугой прямого действия, горящей между вольфрамовым электродом и изделием. В начальный момент с помощью осциллятора производится зажигание дежурной дуги между электродом (1) и металлическим соплом (2), в которое подается плазмообразующий газ. Основная дуга (4) зажигается при помощи дежурной дуги между электродом и изделием (5). Защитный газ подается к месту сварки через зазор между соплом (2) и керамическим соплом (3). Устойчивое и стабильное горение микроплазмы на малых токах, менее, чем 0,1 А, обеспечивается высокой степенью сжатия столба дуги каналом сопла малого диаметра (< 1 мм).

Рис. 5. Схема процесса микроплазменной сварки: 1 — электрод; 2 — сопло металлическое; 3 — сопло керамическое; 4 — дуга прямого действия; 5 — изделие

В качестве плазмообразующего газа используют аргон, а в качестве защитного — аргон, гелий, азот, смесь аргона с водородом, аргона с гелием, аргона с азотом, азота с водородом (в зависимости от свариваемого металла).

Микроплазменная сварка имеет более широкие технологические возможности, чем сварка сжатой дугой. Сила сварочного тока оказывает более интенсивное действие на размеры шва, чем диаметр канала сопла и расход плазмообразующего газа. С уменьшением диаметра канала сопла ширина шва по сравнению с глубиной проплавления изменяется незначительно. Повышение расхода плазмообразующего газа от 0,1 до 0,3 л/мин при диаметре канала сопла 1 мм и силе тока 6 А способствует интенсивному увеличению глубины проплавления при незначительном изменении ширины шва. При дальнейшем увеличении расхода плазмообразующего газа глубина проплавления уменьшается.

За счет высокой сосредоточенности теплового потока создается малоамперная сжатая дуга, что обеспечивает с применением водорода в защитном газе получение качественных швов с минимальной зоной термического влияния [4].

6. Электронно-лучевая сварка труб

Этот вид сварки применяют обычно для соединения деталей из химически активных, тугоплавких и других металлов, ее можно также использовать и для сварки труб. Благодаря высокой концентрации энергии, электронный луч позволяет получать узкое и глубокое проплавление при незначительной зоне термического влияния.

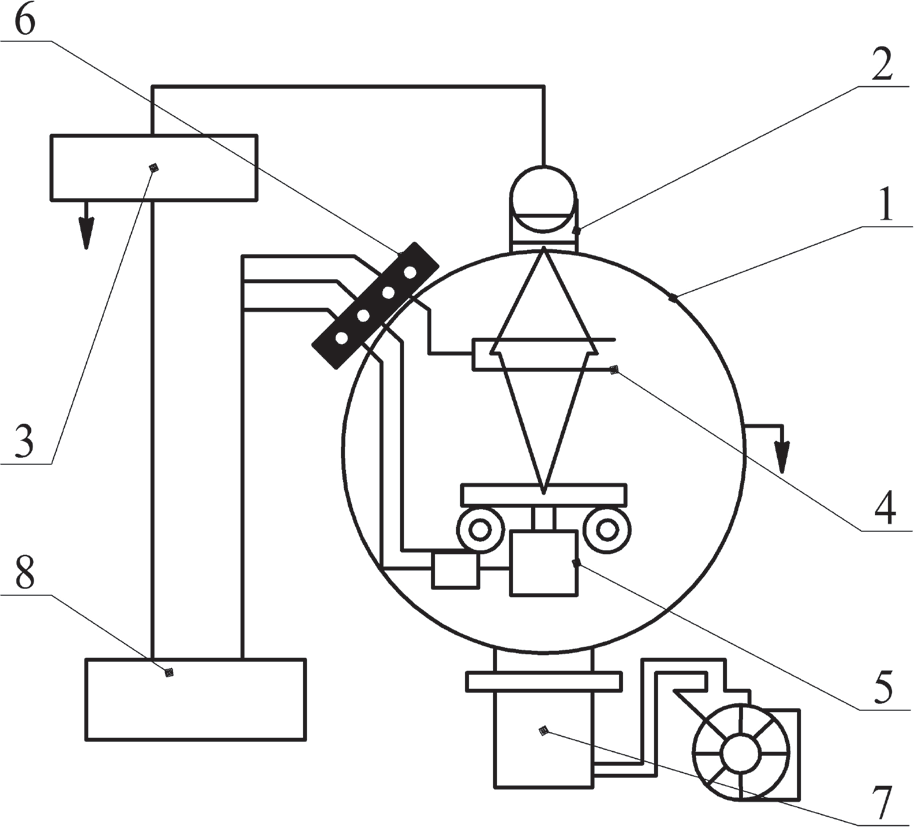

Схема электронно-лучевой установки для сварки труб в вакууме приведена рис. 6.

В верхней части вакуумной камеры (1) размещена электронная пушка (2), питаемая от выпрямителя высокого напряжения (3). Электромагнитная фокусирующая линза и отклоняющая система (4) служат для фокусировки и перемещения луча. Механизм перемещения изделия (5) находится внутри вакуумной камеры. Через электрический вакуумный ввод (6) подается электропитание. В нижней части камеры расположена вакуумная система (7). Установкой управляют с пульта (8).

Предварительно сформованную трубную заготовку конечной длины (500–1000 мм), устанавливают таким образом, чтобы продольные кромки прилегали друг к другу. Затем вакуумную камеру плотно закрывают и из нее откачивают воздух. После достижения нужного разрежения начинают сварку. В процессе сварки трубная заготовка автоматически перемещается относительно электронного луча.

Рис. 6. Схема установки для сварки электронным лучом: 1 — вакуумная камера; 2 — электронная пушка; 3 — выпрямитель высокого напряжения; 4 — электромагнитная фокусирующая линза с отклоняющей системой; 5 — механизм перемещения изделия; 6 — электрический вакуумный ввод; 7 — вакуумная система; 8 — пульт управления

К недостаткам процесса сварки труб ввакууме следует отнести громоздкость и высокую стоимость оборудования, низкую производительность, ограниченную длину получаемых труб. С целью устранения этих недостатков проводят исследования по созданию камер с местным вакуумом и по использованию в качестве защитной атмосферы инертных газов.

7. Лазерная сварка труб

Лазерная сварка применяется для труб с толщиной стенки 0,25…1,5 мм из углеродистых и коррозионно-стойких сталей.

В последнем случае она имеет следующие преимущества по сравнению со способами сварки токами высокой частоты и неплавящимся электродом:

- требуется меньшая мощность сварки;

- металл шва имеет более мелкую дендритную структуру;

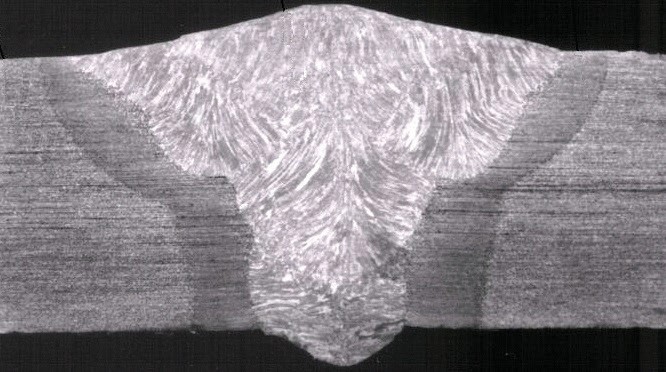

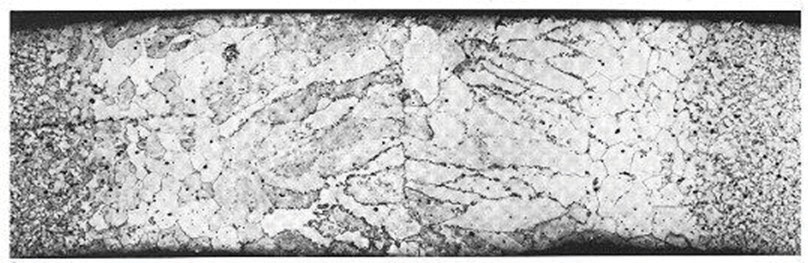

- происходит менее интенсивный рост зерен металла в зоне термовлияния (рис. 7), например, по сравнению с ярковыраженной неравномерной структурой околошовной зоны при АДС-сварке (рис. 8) предотвращается концентрация оксидов и образование «критических» фаз, например карбидов титана;

- обеспечивается более высокая прочность и пластичность металла шва;

- обеспечивается повышенная прочность электросварных труб в условиях действия коррозии и знакопеременных напряжений.

Рис. 7. Структура шва и околошовной зоны при лазерной сварке

Рис. 8. Структура шва и околошовной зоны при аргоно-дуговой сварке

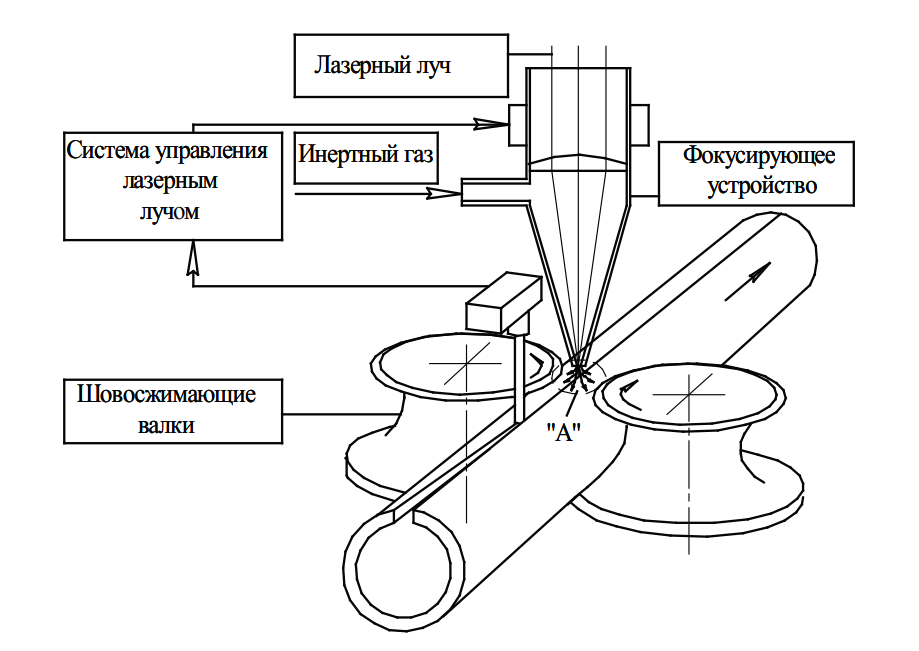

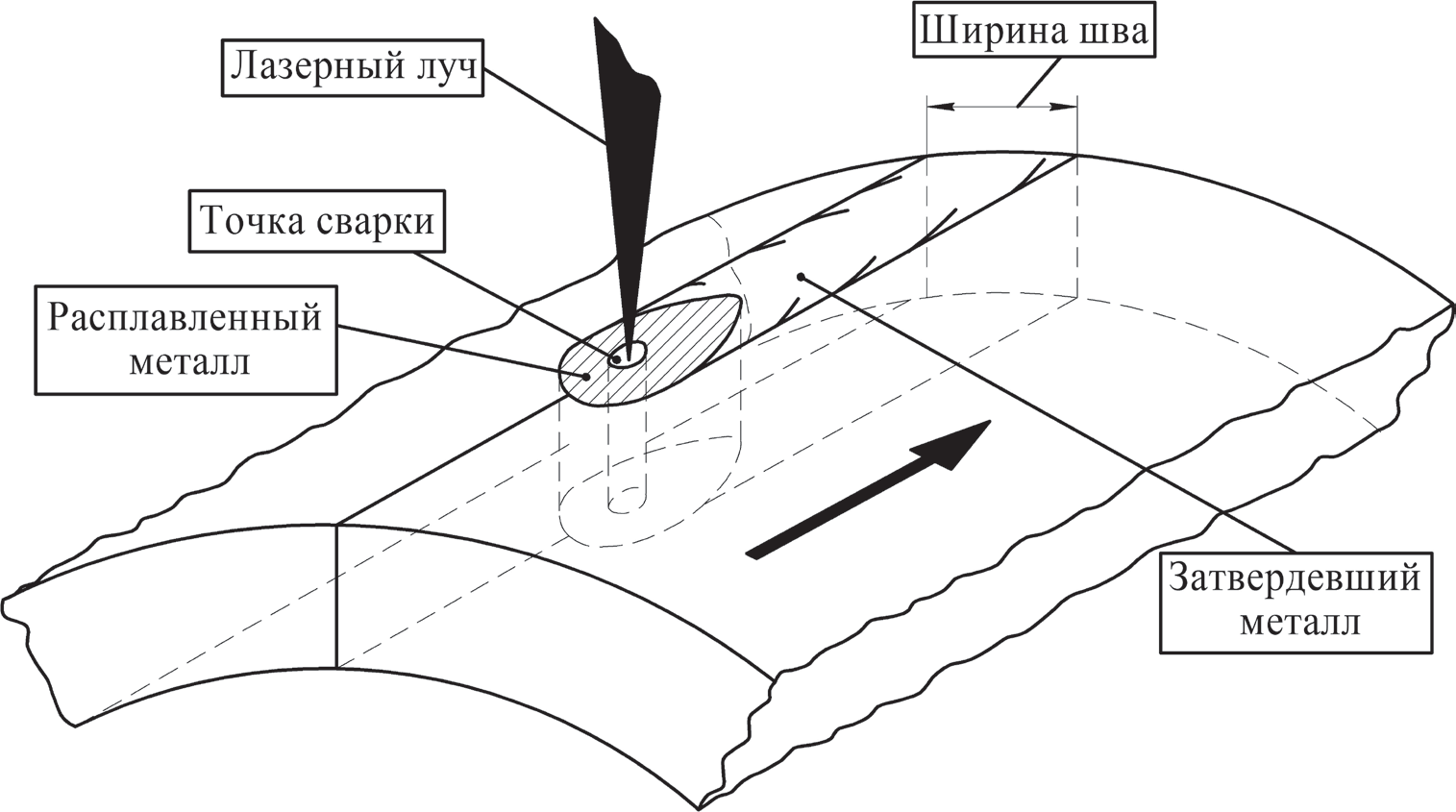

Сварка осуществляется при помощи CO2 лазера мощностью 5 кВт. Схема лазерной сварки приведена на рис. 9. Зона сварного шва представлена на рис. 10.

Рис. 9. Схема лазерной сварки труб

Рис. 10. Зона сварного шва при лазерной сварке труб

Заготовкой служит холоднокатаная отожженная протравленная полоса. Оборудование ТЭСА обеспечивает качественную подготовку кромок полосы, точное позиционирование сформованной трубы относительно лазерного луча при помощи автоматизированной шовонаправляющей системы, защиту зоны сварки инертным газом, стабильное положение лазерного луча в точке сварки, постоянство скорости сварки. В результате этих мер формируется однородный шов минимальной ширины и плавная переходная область шва без его локального утонения.

В перспективе считают целесообразным заменить лазерной сваркой электродуговую сварку под слоем флюса. Это позволит уменьшить ширину сварного шва и повысить прочность сварных труб с толщиной стенки до 20 мм.

Технология лазерной сварки коррозионно-стойких труб с наружным диаметром 38…55 мм и толщиной стенки 1,5…2,5 мм разработана фирмой Hoesch (Германия).

Фирма Oppermann (Германия) использует трубосварочный агрегат с лазерной установкой мощностью 20 кВт.

8. Дуговая сварка под слоем флюса

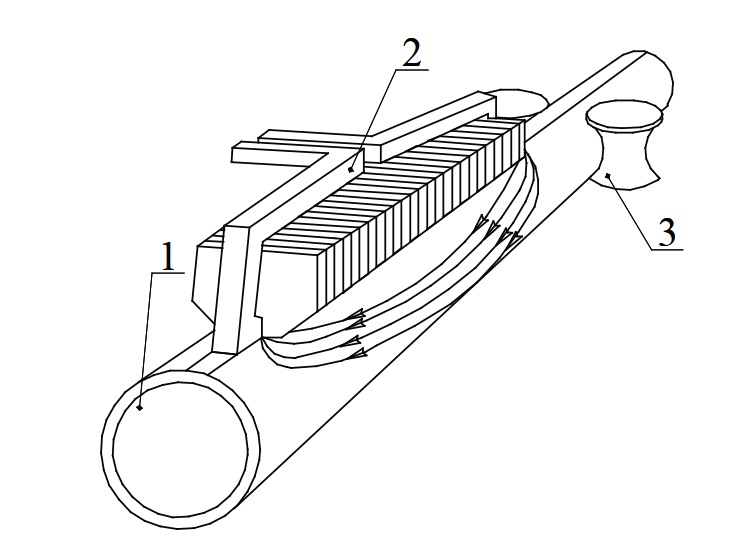

Схема дуговой сварки под флюсом представлена на рис. 11.

Электрическая дуга горит под слоем флюса между свариваемыми кромками заготовки и металлическим электродом. Благодаря высокой температуре дуги (более 3500 оС), кромки расплавляются и разделка заполняется металлом электрода и основного металла. Слой расплавленного флюса защищает ванну жидкого металла от окисления. Затем флюс (шлак) затвердевает, образуя на поверхности шва шлаковую корку, которая отделяется от поверхности шва. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма. Флюс засыпают на кромки стыка из бункера перед дугой.

Дуговой автоматической сваркой под флюсом производят трубы большого диаметра, предназначенные для магистральных трубопроводов газа, нефти и нефтепродуктов, а также для сооружения водопроводов, паропроводов низкого давления и др.

Рис. 11. Схема дуговой сварки под флюсом: 1 — токопровод; 2 — механизм перемещения проволоки; 3 — проволока; 4 — жидкий шлак; 5 — флюс; 6 — шлаковая корка; 7 — сварной шов; 8 — основной металл заготовки; 9 — жидкий металл в сварочной ванне; 10 — электрическая дуга