Содержание страницы

Трубы со спиральным швом изготавливают диаметром от 159 мм до 2500 мм с толщиной стенки от 4 мм до 28 мм. Для изготовления труб используют полосу в рулонах из углеродистой или низколегированной стали. Трубы предназначены для строительства трубопроводов газа, нефти, нефтепродуктов, водопроводов, а также для сборных металлоконструкций.

Преимущества производства труб со спиральным швом следующие:

- возможность изготовления труб больших диаметров и любой длины из узкой, а значит, более дешевой рулонной полосы;

- возможность изготовления особо тонкостенных труб с отношением диаметра к толщине стенки свыше 100;

- повышенная конструкционная прочность труб, так как вследствие спирального расположения шва последний нагружен меньшими растягивающими напряжениями;

- высокая точность размеров труб по диаметру;

- простота оборудования и меньшие капитальные затраты, возможность максимального приближения производства труб к местам их потребления.

Недостаток способа — большая протяженность сварного шва.

На отечественных предприятиях установлены ТЭСА для производства спиралешовных труб диаметром 650, 1020, 1220, 1420, 1650…2500 мм.

1. Технологический процесс и состав оборудования

Технологический процесс производства спиралешовных труб состоит из следующих операций: разматывание рулона, правка полосы, обрезка концов рулонов, стыковка концов рулонов, образование петли для обеспечения непрерывности процесса, обрезка кромок, очистка кромок, снятие фасок на кромках полосы, формовка трубной заготовки, сварка наружного и внутреннего швов, резка трубы на заданные длины с последующей отделкой.

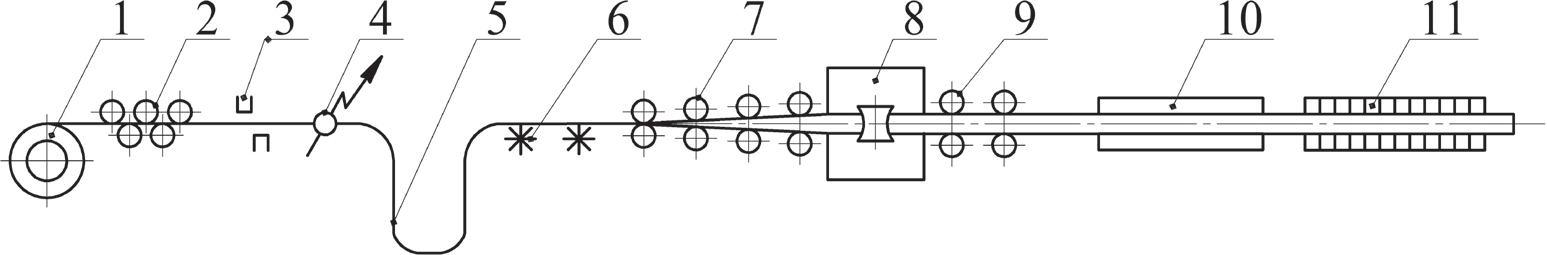

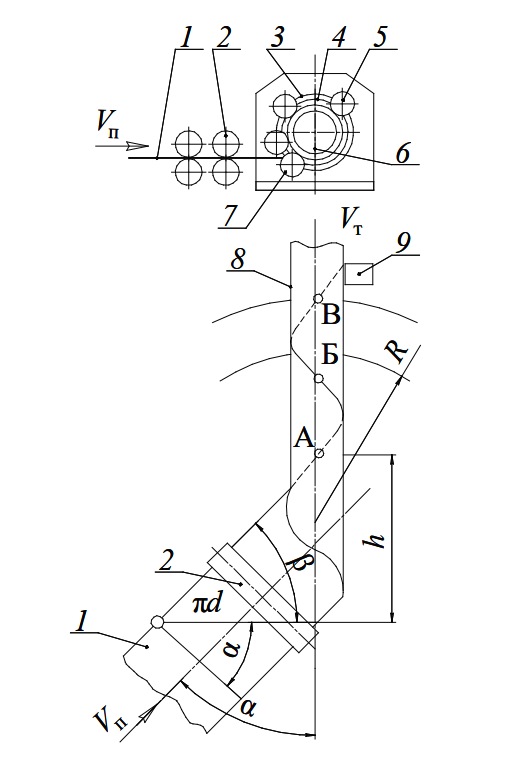

Схема расположения основного оборудования представлена на рис. 1.

Рис. 1. Схема расположения основного оборудования: 1 — консольный кран; 2 — разматыватель рулона; 3 — правильная машина; 4 — ножницы поперечной резки; 5 — стыкосварочная машина; 6 — гратосниматель; 7 — тянущие (подающие) ролики; 8 — петлеообразователь; 9 — дисковые ножницы; 10 — подающие ролики; 11 — формующее устройство; 12 — подвижное отрезное устройство

Подготовительная линия от консольного крана (1) до подающих роликов (10) располагается стационарно, а формовочно-сварочная линия может изменять свое положение в зависимости от угла формовки α. Формовочная машина (11) смонтирована на поворотном круге, к которому прикреплен одним концом перемещающийся на катках по криволинейному пути (рельсам) регулируемый по высоте поворотный мост. На этом мосту установлены механизмы выходной стороны стана. Угол формовки находится в диапазоне α = 40÷66 о, что соответствует отношению ширины полосы к диаметру трубы в пределах 2,35÷1,25.

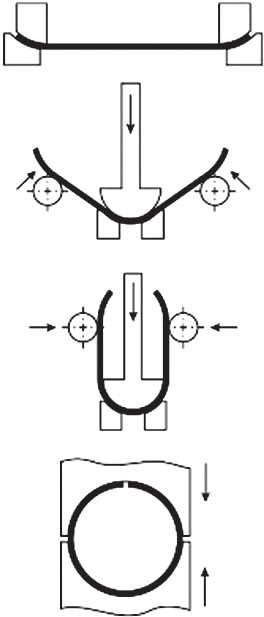

Известно несколько типов формующих устройств: втулочного, полувтулочного, роликового, валкового. Формующее устройство втулочного типа является жестким и обеспечивает получение трубы с высокой точностью; полувтулочного типа требует меньшего усилия формовки; роликового типа обладает меньшей жесткостью; валкового типа обеспечивает минимальное усилие формовки.

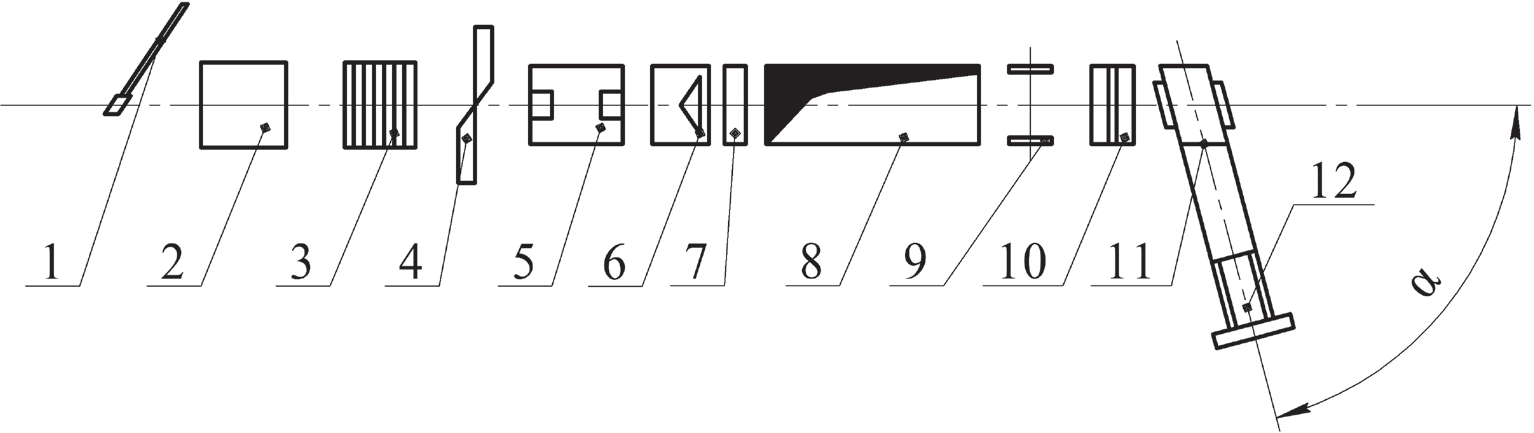

2. Формовочная машина валково-оправочного типа

На рис. 2 показана формовочная машина валково-оправочного типа ТЭСА 650. Формовка трубы осуществляется изгибом ленты тремя валками (1), расположенными один за другим, по вкладышам (3), установленным на неподвижной оправке (2). Вкладыши изготовлены из твердого сплава и отшлифованы. Подача ленты в формующую машину производится сверху валками (4). Точное направление ленты в формовочную машину обеспечивается роликовой проводкой (5).

Рис. 2. Формовочная машина валково-оправочного типа: 1 — трехвалковый калибр; 2 — неподвижная оправка; 3 — вкладыш; 4 — валки подающей машины; 5 — роликовая проводка; 6 — готовая труба

Радиус сгиба ленты в формовочном калибре должен быть меньше, чем радиус готовой трубы (6), так как первый свободный виток пружинит и после формовки немного расходится. Поэтому первая сварочная головка производит сварку шва на втором витке в точке А. Вторая сварочная головка осуществляет частичную переварку первого шва с формированием валика усиления — через шаг спирали в точке Б. Из-за трудности размещения сварочной головки внутри трубы диаметром 250÷650 мм внутренний шов не сваривается.

На ТЭСА 1020 и 1420 применяется трехслойная сварка спирального шва. В месте схождения кромок ленты и первого витка трубы накладывается первый внутренний технологический шов, назначение которого — устранить возможность смещения кромок при наложении рабочих швов. Через полвитка после технологического шва накладывается наружный рабочий шов и через шаг спирали от первого внутреннего шва — второй внутренний рабочий шов, полностью переваривающий технологический шов. Сварка внутреннего шва осуществляется сварочным автоматом, состоящим из двух головок. Первая головка сваривает технологический шов (технологическая головка), а вторая головка сваривает внутренний рабочий шов (рабочая головка).

3. Формовочная машина втулочно-роликового типа

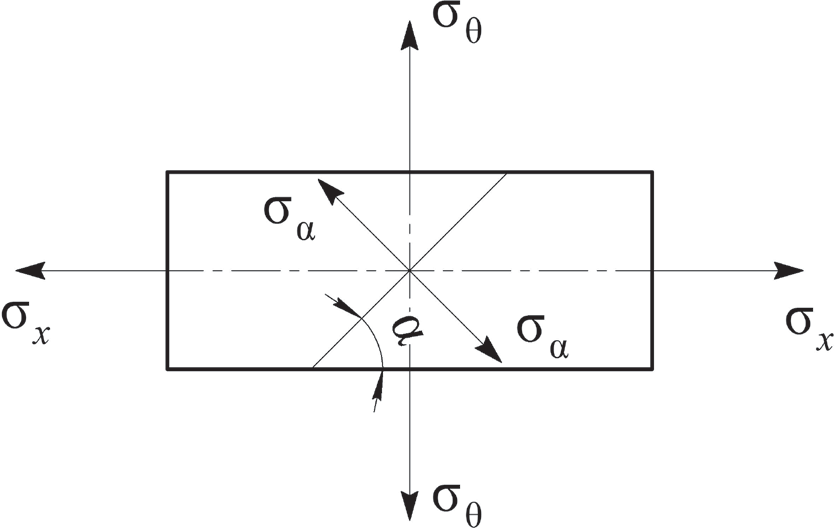

На рис. 3 показана формовочная машина втулочно-роликового типа. Полоса (1) роликами (2) по фиксатору уровня (7) подается во втулку (3) и изгибается по спирали, опираясь на шлифованные направляющие пояски (4) и ролики (5), (6). Фиксатор (7) и направляющие пояски наплавлены твердым сплавом и отшлифованы. При схождении кромок полосы — образовании первого витка трубы (точка А внизу трубы) — осуществляется сварка внутренних кромок первым технологическим швом с целью обеспечения устойчивости спирали при дальнейшем наложении рабочих швов. Через полвитка от точки А накладывается первый наружный рабочий шов (точка Б), а еще через полвитка — второй внутренний рабочий шов (точка В), при этом полностью переваривается первый внутренний технологический шов.

Рис. 3. Схема формовки спиральной заготовки трубы во втулочно-роликовой машине: 1 — полоса; 2, 5, 6 — ролики; 3 — шлифованные направляющие пояски; 7 — фиксатор уровня; 8 — труба; 9 — плазмотрон

Дуговая сварка под слоем флюса осуществляется сварочным автоматом при применении электродной проволоки диаметром 3…5 мм и сварочного тока 350…2000 А при напряжении 20…56 В; источник питания — сварочный трансформатор. Сварка внутренних швов осуществляется сварочными головками, установленными на штанге, вводимой внутрь трубы.

4. Качество спиралешовных сварных труб

Качество спиралешовных сварных труб во многом определяется стабильностью процесса формовки трубной заготовки, что обеспечивается созданием условий, при которых свариваемые кромки трубных заготовок совмещаются без зазора и смещения одной относительно другой, а диаметр формуемых витков заготовки остается постоянным в пределах минимально допустимых отклонений. Это обеспечивается конструкцией формующих устройств и регулированием процесса формовки с использованиемсредств автоматическогоконтроляпараметров формуемой полосы (заготовки). Для контроля качества спиралешовных труб производится 100 %-й контроль спиральных и поперечных швов с помощью ультразвуковых дефектоскопов и рентгенотелевизионных приборов.

При производстве спиралешовных труб имеют место следующие дефекты сварного шва: термические трещины, несквозные поры, газовые пузыри и неметаллические включения. После обнаружения дефектов их заваривают. Если это не помогает устранить дефект, то дефектное место отрезают так, чтобы оставшаяся часть трубы была не короче 6–7 м. При формовке и сварке труб основными видами брака являются: превышение кромок, задиры и вмятины, непровары, прожоги, смещение шва.

5. Определение рационального угла формовки

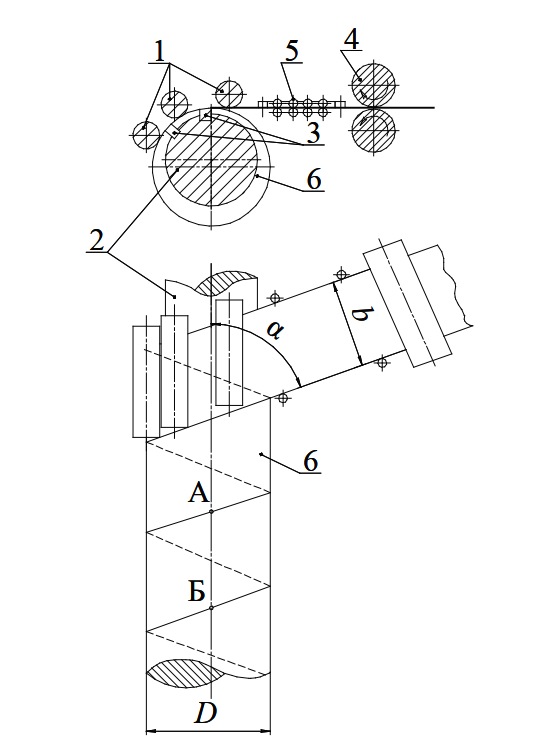

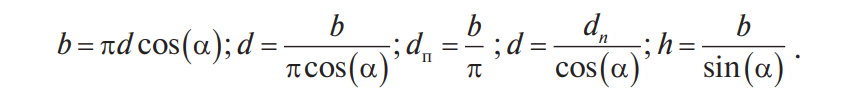

Формовка трубной заготовки осуществляется путем пластического изгиба полосы в плоскости, расположенной под углом α к продольной оси листа (рис. 74). Угол α называют углом формовки. Из полосы шириной b можно получить трубы различного диаметра, свертывая ее в спираль под различными углами α.

Как видно из рис. 74, ширина полосы b, свернутой в спираль с шагом h под углом α, связана с диаметром спиралешовной трубы d:

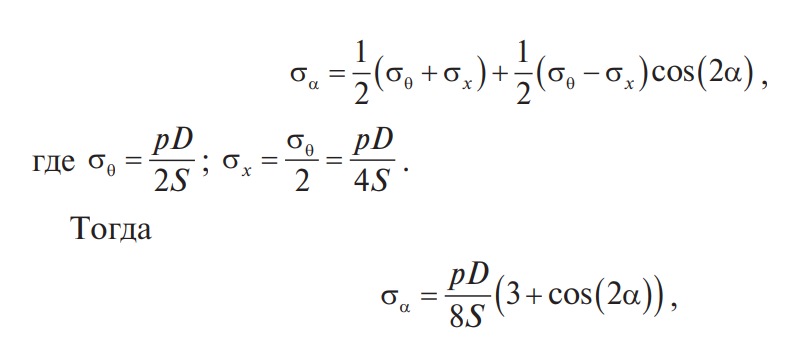

Если α = 0 о, то d = dП. Если α = 60 о, то d = 2dП. То есть из полосы шириной b при угле формовки α = 60 о можно изготовить спиралешовную трубу диаметром в два раза больше, чем диаметр прямошовной трубы. Влияние угла формовки на напряжение в сварочном шве. Рассмотрим трубу в условиях ее эксплуатации. В тонкостенных трубах под действием внутреннего давления p возникают σθ окружные и σx продольные напряжения, причем ![]()

При двухосном напряженном состоянии элемента трубы (рис. 4) нормальное напряжение в шве σα будет равно

где D, S — диаметр и толщина стенки трубы; α — угол формовки.

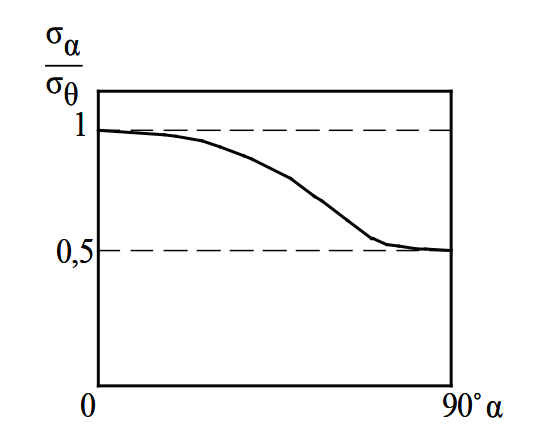

Как видно, напряжение в спиральном шве меньше, чем в продольном, и зависит от угла формовки. Зависимость ![]() от угла формовки показана на рис. 5.

от угла формовки показана на рис. 5.

Рис. 4. Схема напряжений в элементе и сварочном шве трубы

Рис. 5. Зависимость σα/σθ от угла формовки

Увеличение угла формовки снижает напряжение в сварочном шве, позволяет иметь большее давление p при такой же толщине стенки S, как в трубах с продольным швом.

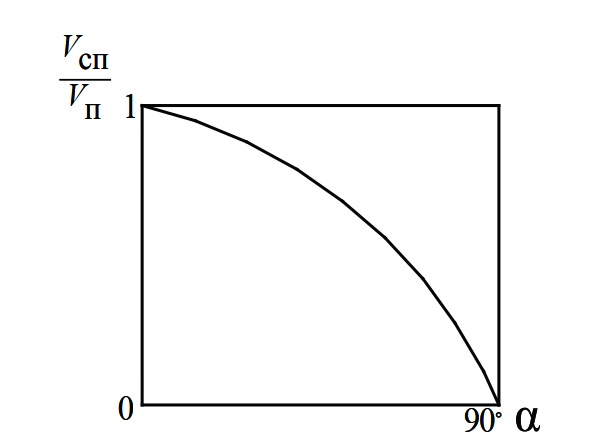

Однако чем больше угол формовки, тем ниже скорость выхода трубы из стана: VСП =VПcos(α) , а значит, ниже производительность агрегата (рис. 6).

Рис. 6. Зависимость VСП/VП от угла формовки

Выбор рационального угла формовки. Качество спиралешовных труб во многом зависит от величины ребровой кривизны листа (серповидности). При постоянном значении ширины полосы диаметр трубы и шаг спирали зависят от угла формовки α. Угол формовки изменяется в зависимости от величины серповидности листа. Из-за серповидности полосы угол α в процессе формовки варьируется.

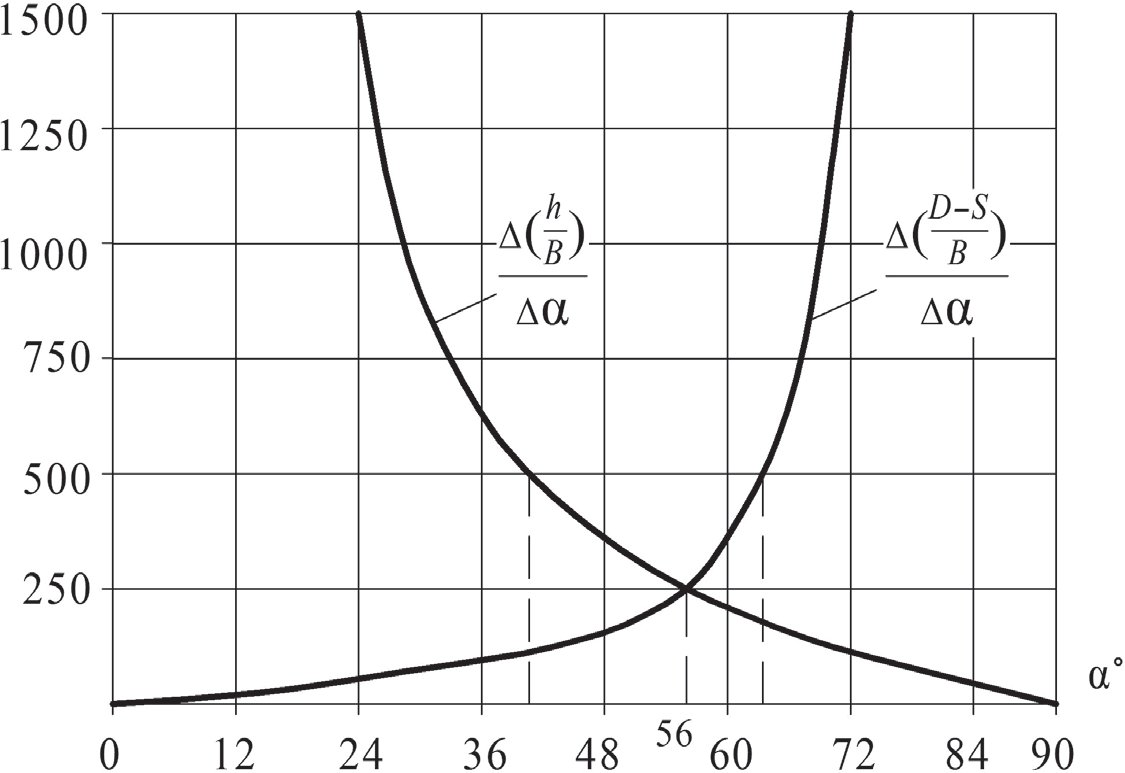

При варьировании угла формовки (при b = const) изменяется диаметр D и шаг спирали h. Рациональным значением угла α считают такое, при котором относительные изменения шага спирали и диаметра будут соизмеримыми. На рис. 7 показано соотношение между этими приращениями в зависимости от угла формовки. Как видно, соизмеримость достигается при α = 56 о. Если принять, что допустимые изменения ΔD и Δh не должны более чем в двое превышать свои значения при α = 56 о, то рациональные углы формовки будут равны 40 о…66 о. Этот диапазон изменения угла формовки принят в отечественных станах при производстве спиралешовных труб. При этих углах формовки отношение ширины полосы b к диаметру D составляет 2,35…1,25 а напряжение σα в сварном шве будет иметь значения (0,76…0,4) σθ.

Рис. 7. Определение рационального угла формовки