Содержание страницы

- 1. Технологический процесс и состав оборудования

- 2. Раскрой заготовки на агрегате продольной резки

- 3. Правка полосы

- 4. Подрезка кромок полосы

- 5. Накопители полосы

- 6. Формовка полосы в трубу

- 7. Сварка сформованного профиля в трубу и удаление грата

- 8. Калибрование трубы и горячее редуцирование трубы

- 9. Отделка и контроль качества электросварных труб

Трубы диаметром от 6 до 660 мм производят на непрерывных трубоэлектросварочных агрегатах (ТЭСА). Основные технологические операции при производстве труб электросваркой — формовка трубной заготовки, сварка и калибровка (редуцирование) сваренной трубы. Эти технологические операции объединены в один цикл и проводятся непрерывно.

Формовку листа производят на непрерывных формовочных станах с горизонтальными и вертикальными валками. В сварочной клети кромки сформованной в трубу заготовки нагреваются, сдавливаются и свариваются. Далее производят калибровку (редуцирование) трубы.

1. Технологический процесс и состав оборудования

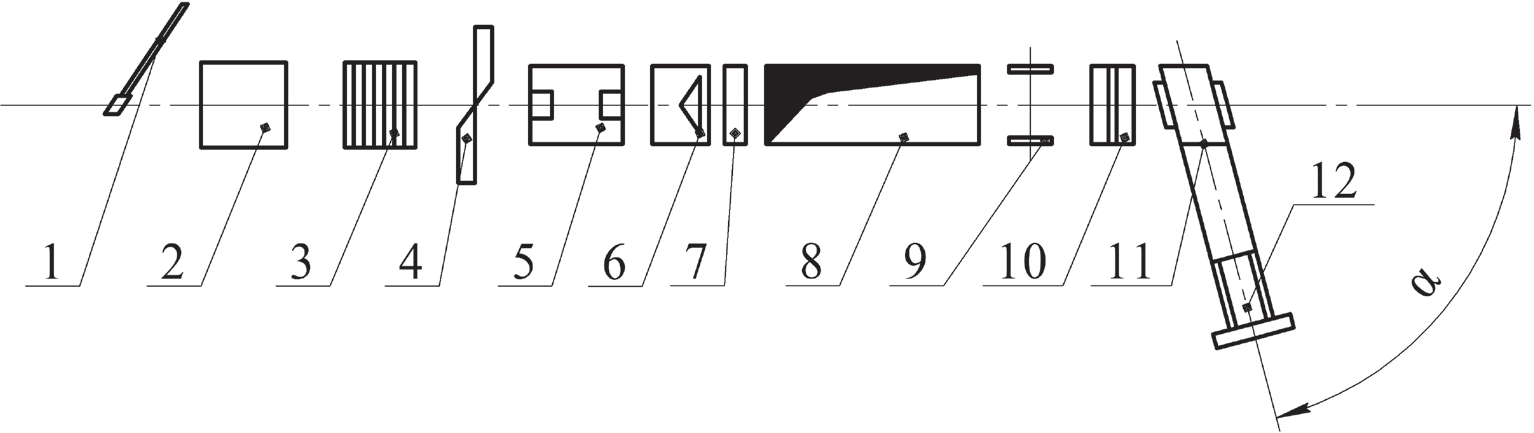

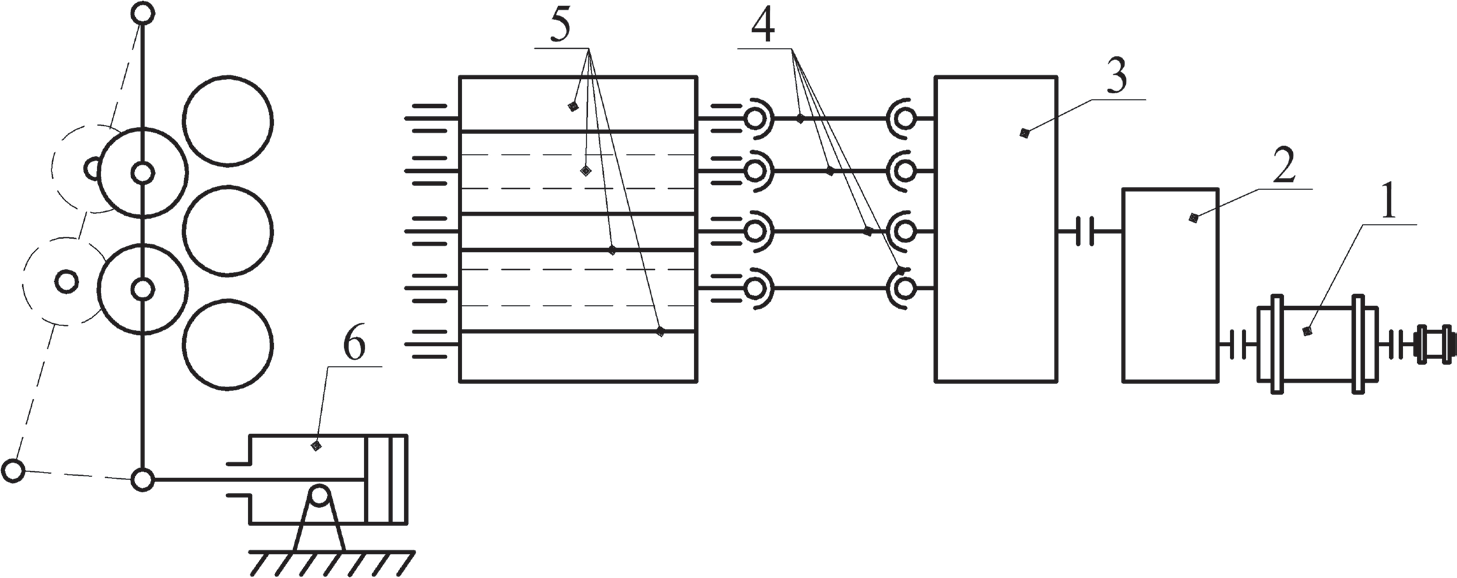

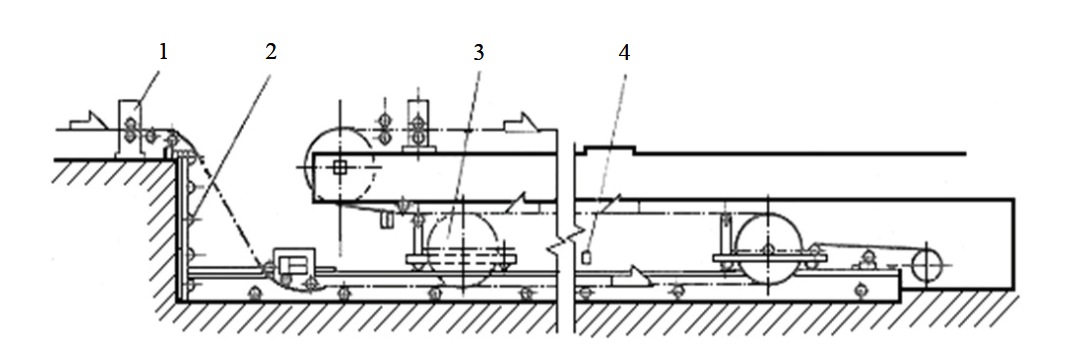

ТЭСА включает оборудование для подготовки полосы, формовки трубной заготовки, ее сварки, калибровки, резки и последующей отделки труб [8]. Схема расположения оборудования показана на рис. 1.

Рис. 1. Схема расположения оборудования: 1 — размотка; 2 — правка; 3 — обрезка концов; 4 — стыкосварка; 5 — набор запаса заготовки; 6 — очистка; 7 — формовка; 8 — сварка; 9 — калибровка; 10 — нагрев; 11 — редуцирование

Технологический процесс включает следующие операции и оборудование.

- Размотка полосы (штрипса). Оборудование: кантователь, кранбалка, подающий транспортер рулонов, ножницы для резки упаковочной ленты рулона, отгибатель конца рулона, тянущие ролики.

- Правка полосы. Оборудование: 9-валковая правильная машина.

- Обрезка концов рулонов перед стыкосваркой. Оборудование: ножницы с нижним приводным ножом.

- Стыкосварка концов рулонов методом оплавления и механической осадки, удаление поперечного грата. Оборудование: стыкосварочная машина с подвижной станиной и гратоснимателем.

- Набор запаса полосы для обеспечения непрерывности процесса сварки трубы при сварке концов рулонов. Оборудование: накопитель полосы (ямного, тоннельного или спирального типа).

- Очистка поверхности и кромок полосы. Оборудование: щетки, дробеструйная обработка.

- Непрерывная формовка полосы в трубу. Оборудование: многоклетевой стан с двухвалковыми клетями. Чередуются клети с горизонтальными и вертикальными валками. Клети с открытым калибром постепенно заменяются клетями с закрытым калибром. Последняя клеть формовочного стана — шовонаправляющая.

- Сварка сформованного профиля в трубу и удаление грата. Способы сварки рассмотрены ранее. Оборудование: сварочная машина и гратосниматель.

- Калибрование трубы. Оборудование: многоклетевой стан (3 клети с горизонтальными приводными и 3 клети с вертикальными неприводными валками). На выходе из стана — правка трубы в правильногладильной клети.

- Нагрев трубы перед редуцированием. Оборудование: индуктор или газовая печь.

- Горячее редуцирование трубы. Оборудование: редукционный стан.

Если в составе ТЭСА установлен только калибровочный стан, то после калибровки трубу режут при помощи летучего трубоотрезного станка. Далее труба поступает на делительное устройство, с помощью которого передается на одну из поточных линий отделки, включающей правку на косовалковой машине, подрезку торцов труб и снятие фаски, гидроиспытание внутренним давлением, контроль труб и их упаковку.

Если в составе ТЭСА установлен редукционный стан, то после калибровки трубы режут на мерные длины (60…100 м) для штучного горячего редуцирования. Нагрев отрезанных труб и их последующее редуцирование, резку на меру и охлаждение труб производят в линии, параллельной формовочно-сварочному стану. Преимущество такой схемы: производительность ТЭСА выше на 30…40 %, сравнительно короткая линия стана. Недостаток: концевая обрезь (утолщенные концы) на каждой трубе при штучном редуцировании.

Концевая обрезь практически исключается, если редукционный стан установлен в одну линию с формовочно-сварочным станом. Здесь происходит формовка, сварка, калибровка и редуцирование «бесконечной» трубы. Резку «на ходу» осуществляют летучими устройствами (станками с дисковыми ножами или пилами). Охлаждение после редуцирования и резки производят на охладительном столе (барабанный сбрасыватель, винтовая и цепная секции). Эта технология требует согласовывать скорости формовки, сварки, калибровки, нагрева и редуцирования. Для этого используют АСУ ТП.

На современных ТЭСА применяют устройства для локальной термообработки шва: плоский индуктор и спреер для охлаждения.

2. Раскрой заготовки на агрегате продольной резки

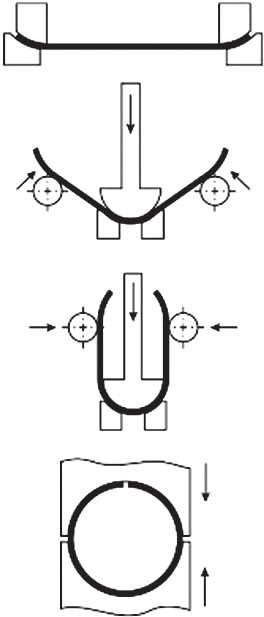

Рулоны заготовки разрезаются на полосы на агрегатах продольной резки (АПР). Состав оборудования АПР представлен на рис. 2.

Резка полосы на АПР включает следующие операции:

- установка рулона в разматыватель при помощи кантователя и загрузочной тележки (предварительно удаляется обвязка);

- подача конца полосы в листоправильную машину;

- резка переднего конца полосы с помощью ножниц;

- продольная резка и резка кромок при помощи дисковых ножей;

- намотка нарезанных полос на барабан;

- резка заднего конца полосы с помощью гильотинных ножниц и завершение намотки полосы на заправочной скорости;

- обвязка и выдача рулонов.

Рис. 2. Агрегат продольной резки: 1 — разматыватель с устройством для отгибания и задачи конца полосы; 2 — натяжной ролик; 3 — направляющие упоры; 4, 5 — направляющие ролики; 6 — проводки; 7 — дисковые ножи; 8 — устройство для сбора обрези; 9 — направляющий ролик; 10 — прокладки; 11 — барабан для намотки разрезанных лент

При производстве высокоточных электросварных труб предъявляются повышенные требования к точности раскроя исходной заготовки и качеству поверхности кромок. Например, при изготовлении труб для цилиндров амортизаторов автомобилей допуск на ширину ленты составляет +0,1 мм, заусенцы, скругления на кромках не допускаются.

3. Правка полосы

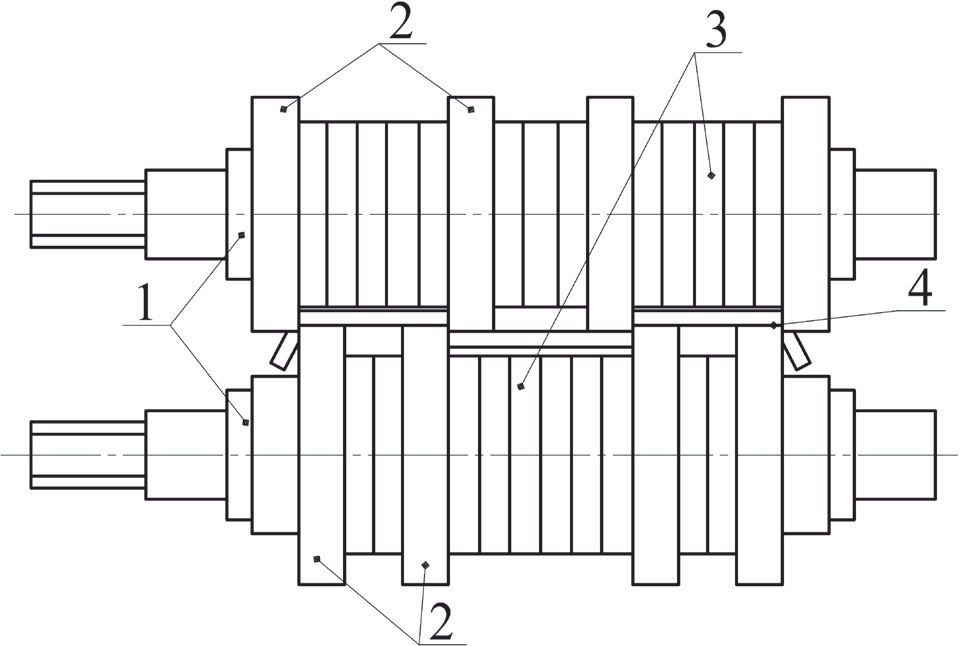

Правка полосы осуществляется на листоправильных машинах, валки которых расположены в шахматном порядке. Принцип правки в листоправильной машине основан на последовательных перегибах ленты с постоянно уменьшающейся величиной перегиба от первых к последним валкам. Кинематическая схема листоправильной машины представлена на рис. 3.

Рис. 3. Кинематическая схема листоправильной машины: 1 — электродвигатель; 2, 3 — редуктор; 4 — шпиндель; 5 — правильные валки; 6 — гидроцилиндр

4. Подрезка кромок полосы

Подрезка кромок полосы производится для обеспечения высокого качества сварки, а также для получения минимальных отклонений от расчетной ширины полосы.

На АПР подрезка кромок производится одновременно с раскроем заготовки на полосы различной ширины. Схема установки дисковых ножей АПР представлена на рис. 4.

Рис. 4. Схема установки дисковых ножей на АПР

На оправки (1) устанавливают несколько дисковых ножей (2), разделенных между собой калиброванными втулками (3). Число пар ножей должно быть на единицу больше числа лент (4), разрезаемых из одной заготовки. Размещение верхних и нижних ножей должно обеспечивать одинаковое направление реза на обеих кромках полосы, чтобы заусенцы выходили на одну поверхность. Это необходимо для получения качественного сварного шва.

5. Накопители полосы

Набор запаса полосы. В процессе стыковки концов полосы необходим запас ее в накопителе, обеспечивающий непрерывность процесса формовки и сварки трубы. Для этого применяют петлеобразователи различных типов: ямный, спиральный и тоннельный.

Ямные накопители. Схема ямного накопителя полосы представлена на рис. 5. Для подачи полосы в яму и из нее служат подающие и тянущие валки. В петлевую яму полоса подается в виде петель.

Рис. 5. Ямный накопитель полосы: 1 — подающие валки; 2, 4 — направляющие ролики; 3 — датчик верхнего положения полосы; 5 — датчик нижнего положения полосы; 6 — яма

Петли полосы последовательно «нагоняются» между соседними парами тянущих валков. Роликовые проводки служат для предотвращения изгиба полосы вблизи тянущих валков. При заполнении накопителя подающие валки каждой из петель включают последовательно, начиная с петли, наиболее близкой к тянущим валкам, вытягивающим полосу из ямы.

Минимальная и максимальная длина петель контролируется датчиками.

Спиральные (барабанные) накопители более сложны конструктивно, но занимают меньшую производственную площадь и обеспечивают больший запас ленты, чем накопители тоннельного или ямного типа.

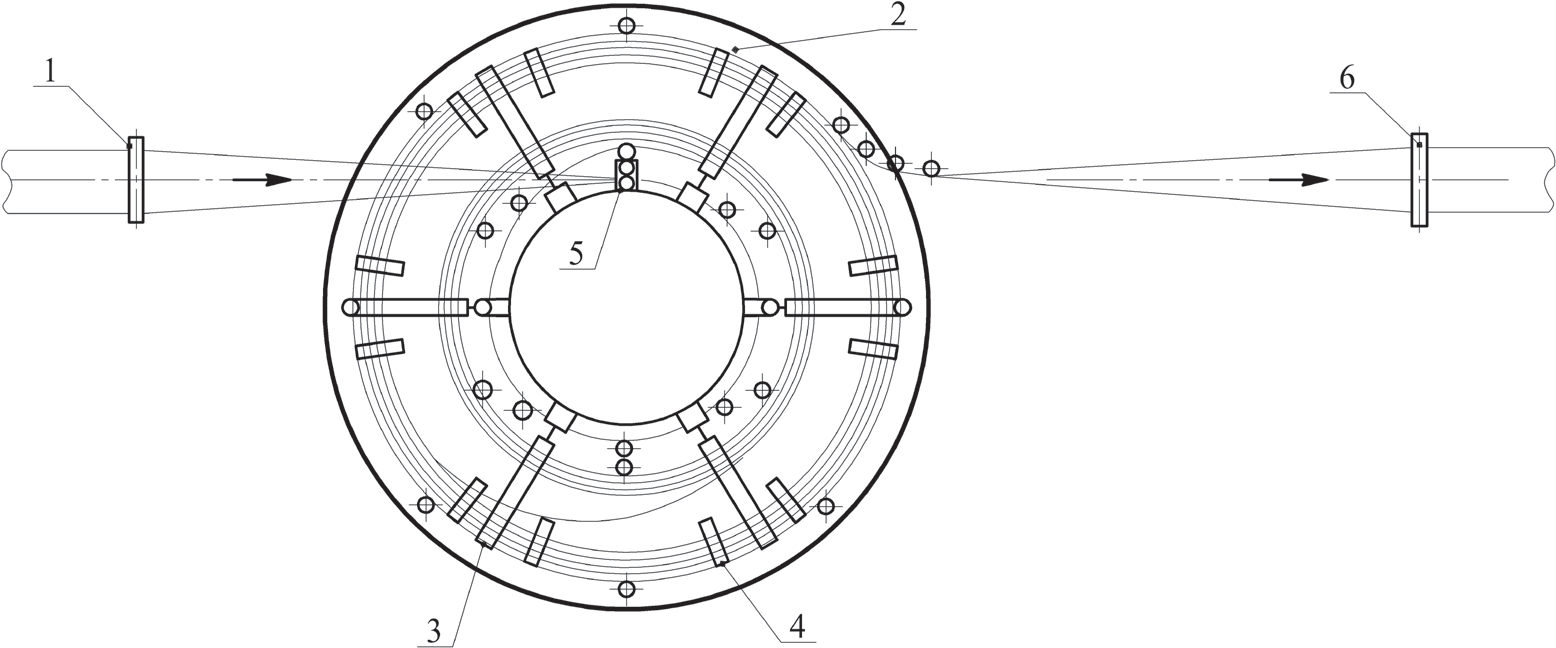

Схема спирального накопителя показана на рис. 6.

Рис. 6. Схема спирального накопителя полосы: 1 — входное устройство поворота полосы; 2 — стол; 3 — опорные ролики; 4 — направляющие ролики; 5 — приводные тянущие ролики; 6 — выходное поворотное устройство

Тоннельные накопители. За рубежом используют в качестве накопителей полосы петлевые устройства тоннельного типа, расположенные перед формовочным станом. Такое расположение накопителя наиболее рационально с точки зрения компоновки оборудования, его простоты и обеспечения низких характеристик шума. Схема тоннельного накопителя показана на рис. 7.

Рис. 7. Схема тоннельного накопителя: 1 — тянущие валки; 2 — подъемный стол; 3 — петлеобразующая тележка; 4 — боковые проводки

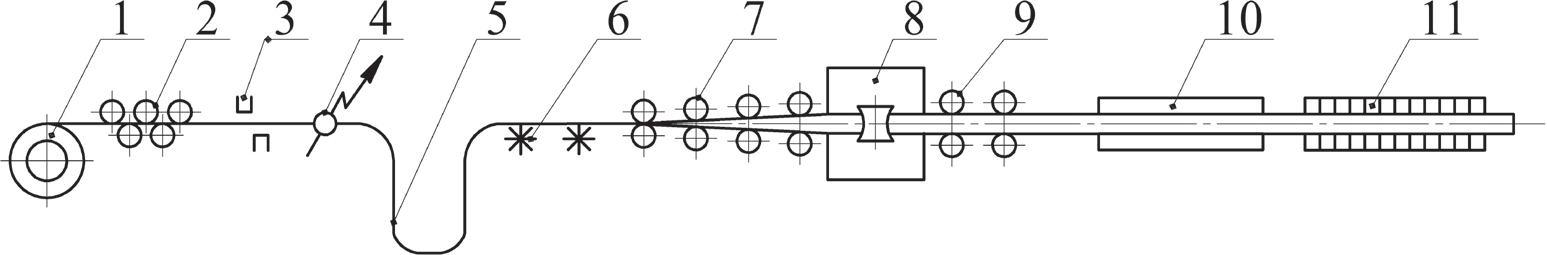

6. Формовка полосы в трубу

Полоса формуется в трубную заготовку на непрерывных формовочных станах. Количество клетей формовочного стана определяется размером формуемой трубы.

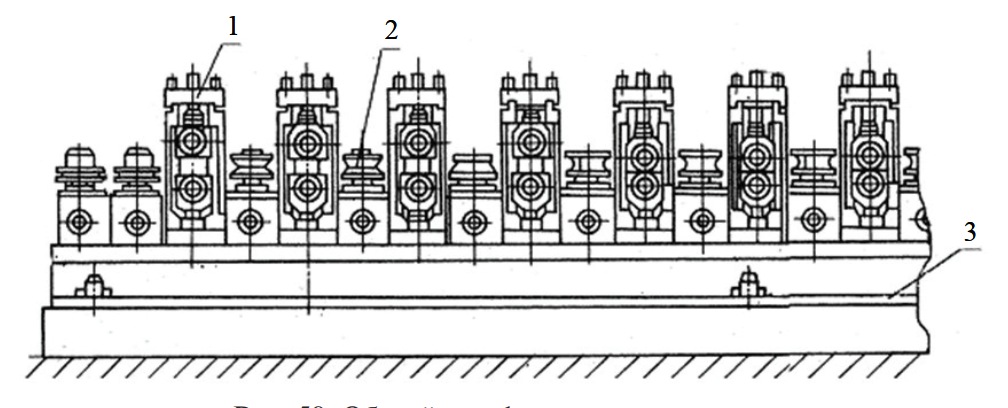

Обычно формовка трубной заготовки осуществляется в клетях формовочного стана с приводными горизонтальными валками. Для предотвращения расформовки полосы между клетями устанавливают вертикальные (эджерные) неприводные валки. Эджерные валки могут также осуществлять дополнительную формовку полосы. Общий вид формовочного стана показан на рис. 8.

Рис. 8. Общий вид формовочного стана: 1 — клеть с горизонтальными валками; 2 — клеть с вертикальными валками; 3 — постамент

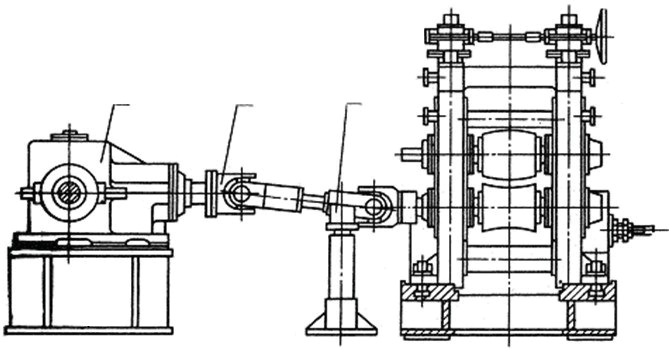

Общий вид клети формовочного стана показан на рис. 9.

Рис. 9. Клеть формовочного стана с приводным нижним валком: 1 — привод; 2 — шпиндель; 3 — уравновешивающее устройство

Техническая характеристика непрерывных формовочных станов представлена в табл. 3.

Таблица 3. Характеристика валковых трубоформовочных станов

| Параметр | Трубоэлектросварочный агрегат | ||||

| 20–76 | 51–114 | 102–220 | 203–530 | 140–250 | |

| Ширина полосы, мм | 75…241 | 162…364 | 320…750 | 650…1680 | 430…770 |

| Толщина полосы, мм | 1…4 | 1,4…5,5 | 1,5…4 | 2,0…10 | 6,2…10,7 |

| Число горизонтальных приводных клетей | 5 | 6 | 9 | 8 | 6 |

| Число горизонтальных холостых клетей | 1 | – | – | – | – |

| Число вертикальных холостых клетей | 7 | 5 | 9 | 6 | 5 |

| Число шовонаправляющих клетей | 1 | 1 | 1 | 1 | 1 |

| Межклетевое расстояние, мм | 600 | 1270;

750 |

1550 | 2000;

1075; 1200 |

1300;

1100; 1300 |

| Диаметр рабочих валков (по дну калибра), мм | 160 | 350 | 380 | 600 | – |

| Тип привода | Групповой | Индивидуальный | – | ||

| Мощность привода, кВт | 180 | 160 | 9×75 | 5×70 +

+ 3×110 |

– |

| Скорость формовки, м/с | 0,5…2,5 | 0,8…2,0 | 0,5…1,17 | 0,75 …1,25 | 0,4…0,9 |

Трубоэлектросварочные агрегаты (ТЭСА) с непрерывными формовочными станами различают по способу нагрева кромок.

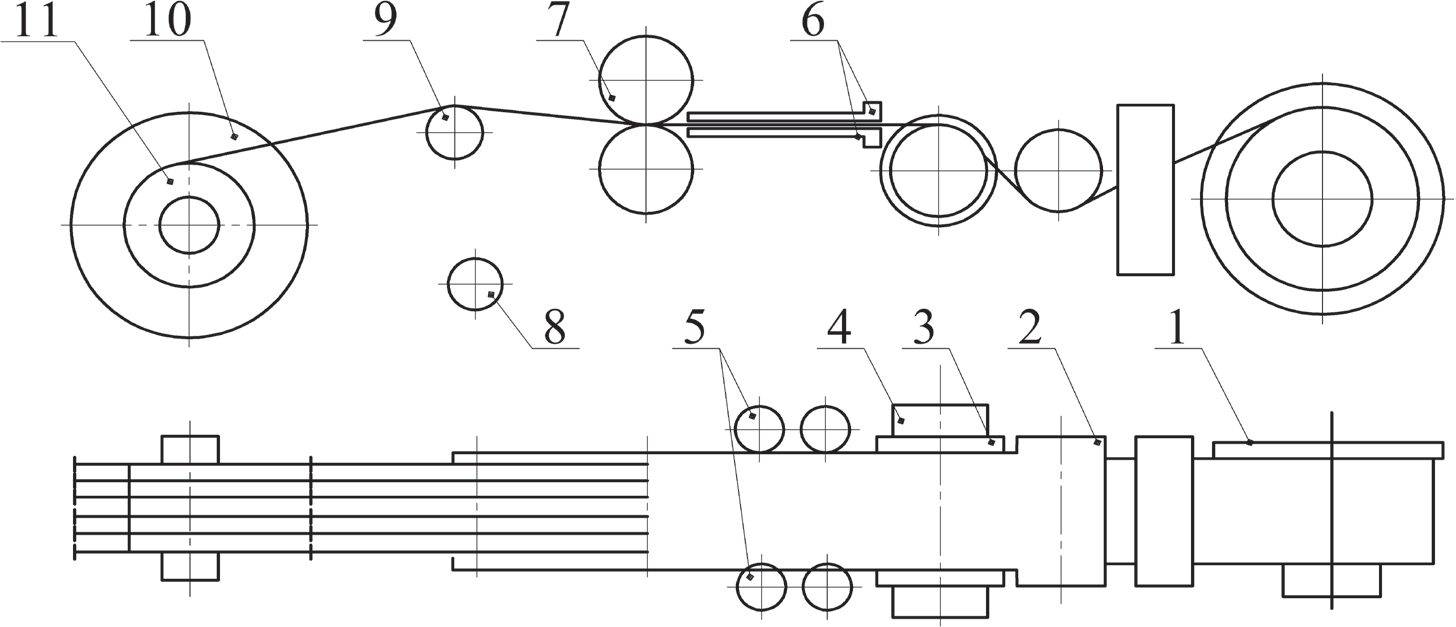

7. Сварка сформованного профиля в трубу и удаление грата

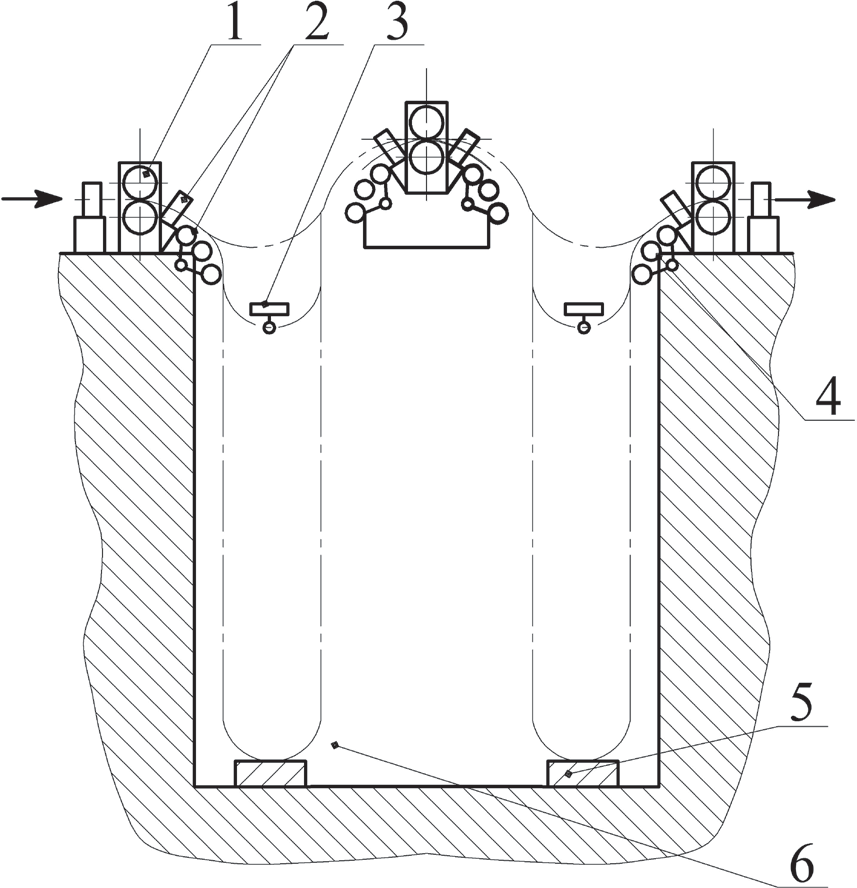

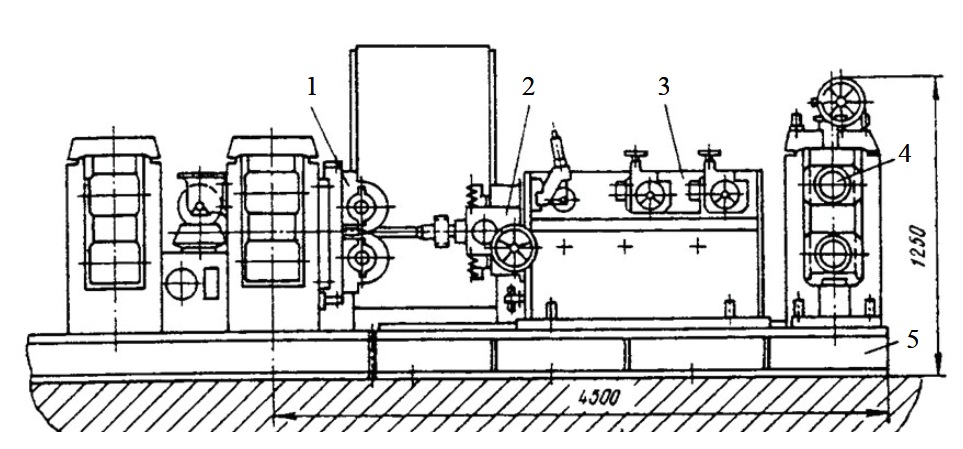

Трубосварочная машина предназначена для нагрева кромок трубной заготовки и сварки труб.

Рис. 10. Трубосварочная машина: 1 — клети шовонаправляющей; 2 — клети сварочной; 3 — наружных гратоснимателей; 4 — клети гладильной; 5 — основания (постамента)

Удаление наружного и внутреннего грата с поверхности трубы производится гратоснимателями, расположенными после сварочной клети. Удаление наружного и внутреннего грата производят резцовыми гратоснимателями.

8. Калибрование трубы и горячее редуцирование трубы

После сварочной машины и гратоснимателя труба поступает в гладильную клеть, валками которой производится закатка остатков грата.

Для охлаждения зоны сварного шва за гладильной клетью установлен спреер для подачи воды.

В состав современных ТЭСА также включаются установки для локальной термообработки (отжига) сварного шва с системой воздушного или водо-воздушного охлаждения трубы.

Охлажденная труба поступает на калибровочный и (или) профилирующий (для производства труб с некруглым сечением) станы.

Калибровочный стан служит для калибровки сварных труб по диаметру и состоит из поочередно расположенных клетей с вертикальными и горизонтальными валками.

Горячее редуцирование трубы позволяет значительно расширить сортамент труб и повысить производительность агрегата. С этой целью в одну линию или в линии параллельной формовочно-сварочному стану устанавливают многоклетевой редукционный-растяжной стан.

9. Отделка и контроль качества электросварных труб

Отделку труб производят на поточных линиях, где выполняются следующие операции:

- правка труб;

- обработка концов труб;

- испытание гидравлическим давлением;

- осмотр и ремонт труб;

- консервация и упаковка труб.

В состав линий отделки также включаются дефектоскопы для контроля качества труб. При производстве нарезных труб включают станки для нарезки резьбы и накрутки муфт на концах труб.

При контроле качества электросварных труб применяют неразрушающий контроль для выявления дефектов в полосе, сварном соединении непосредственно после сварки и в готовой трубе. В составе ТЭСА применяют электромагнитные или ультразвуковые приборы неразрушающего контроля труб, установленные как на выходе из сварочной клети, так и на участке отделки. Кроме того, применяется автоматизированная система измерения стенки трубы. Измерение толщины стенки труб производят рентгеновским толщиномером.