Содержание страницы

- 1. Однорадиусная калибровка валков

- 2. Двухрадиусная калибровка валков (с подгибкой кромок)

- 3. Калибровка валков с плоским центральным участком (дном)

- 4. Двухрадиусная калибровка валков с изгибом центрального участка

- 5. Овальная калибровка валков (по кривым второго порядка)

- 6. Технологичность калибровки

- 7. Причины образования гофров на кромках полосы

- Совершенствование способов формовки

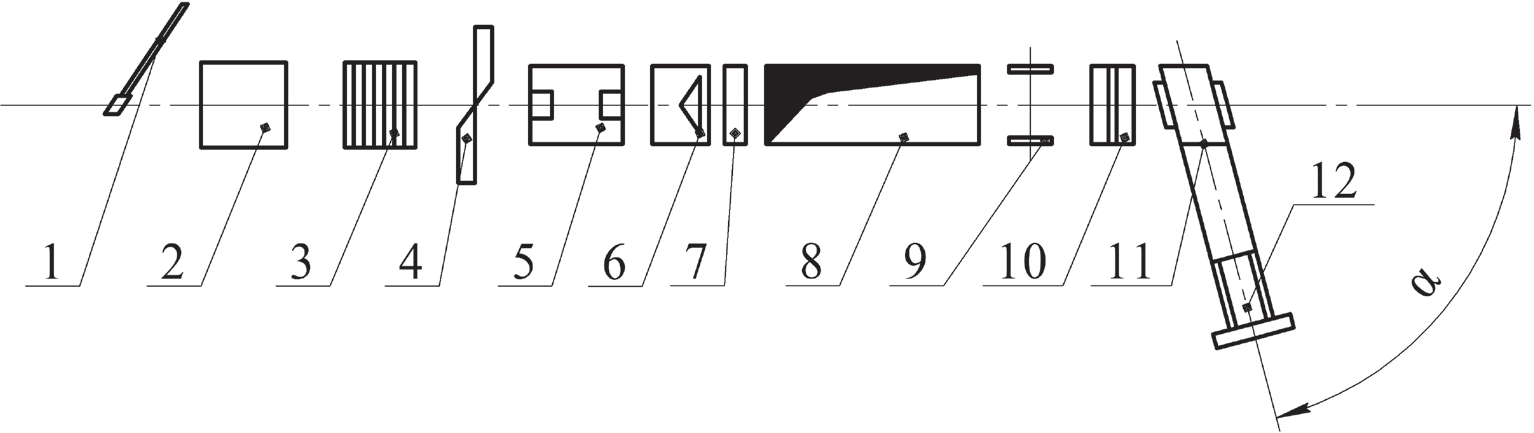

Cхема деформации (формовки) полосы в непрерывном формовочном стане представлена на рис. 1.

Рис. 1. Схема деформации полосы в непрерывном формовочном стане

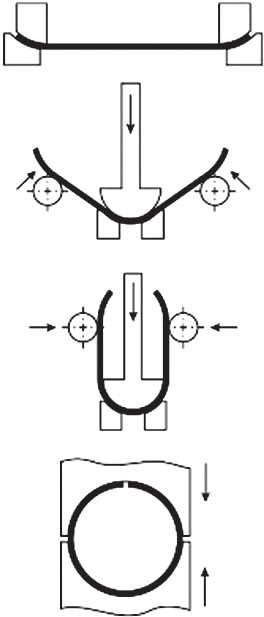

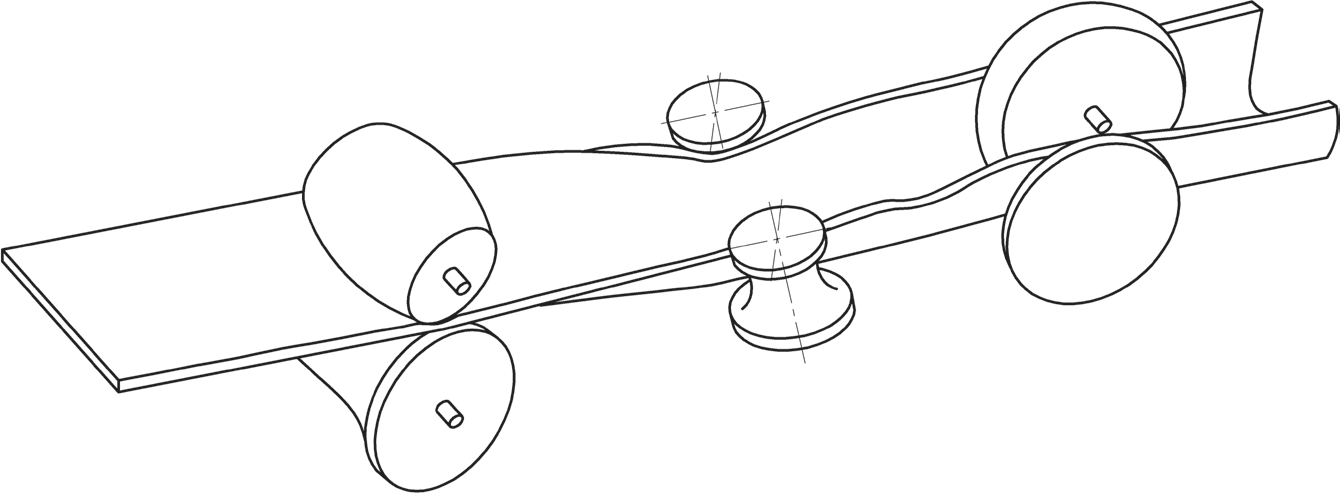

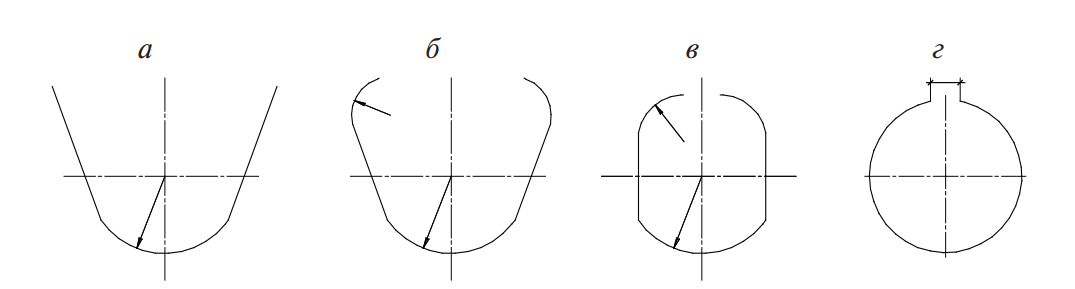

Схемы формовки трубной заготовки приведены на рис. 2.

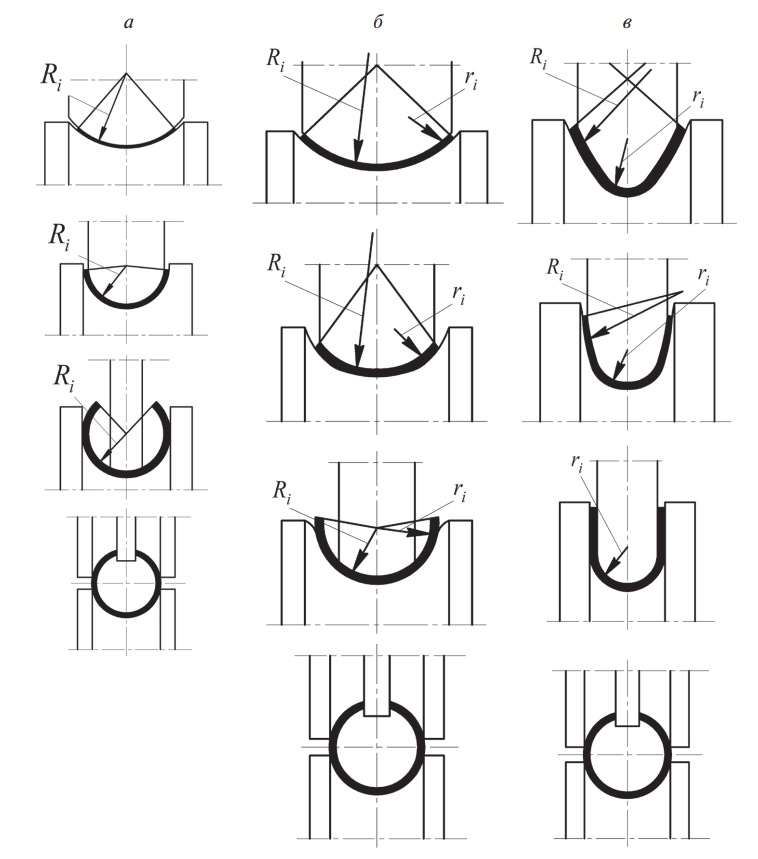

Все разнообразие существующих калибровок валков можно представить пятью основными типами:

- однорадиусная;

- двухрадиусная с подгибкой кромок;

- двухрадиусная с плоским центральным участком;

- двухрадиусная с изгибом центрального участка;

- овальная по кривым второго порядка.

При выборе типа калибровки руководствуются следующими критериями:

- для толстостенных труб необходимо обеспечить хорошую проформовку кромок заготовки для получения качественного шва;

- для тонкостенных труб необходимо обеспечить отсутствие гофрообразования на кромках заготовки, что исключит непровар шва.

Рис. 2. Схемы формовки трубной заготовки на валковых формовочных станах: а — однорадиусные калибры; б, в — двухрадиусные калибры

Рассмотрим подробнее основные типы калибровок.

1. Однорадиусная калибровка валков

Применяется для труб диаметром D = 4 …600 мм и толщиной стенки S = 0,2…20 мм.

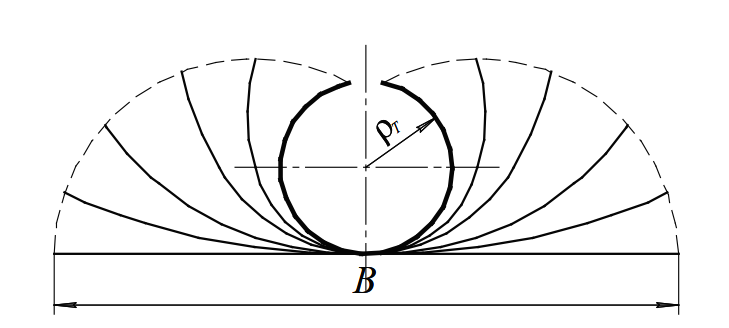

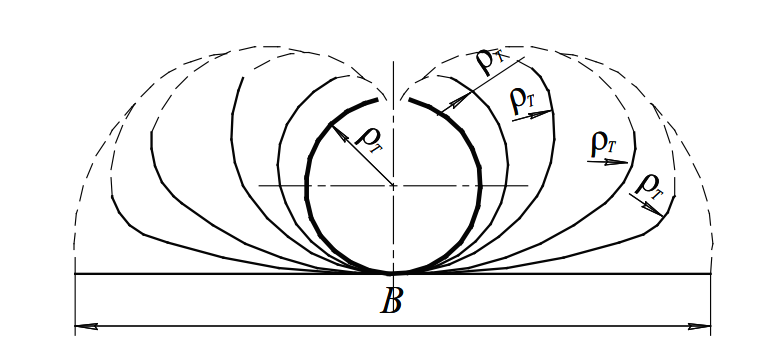

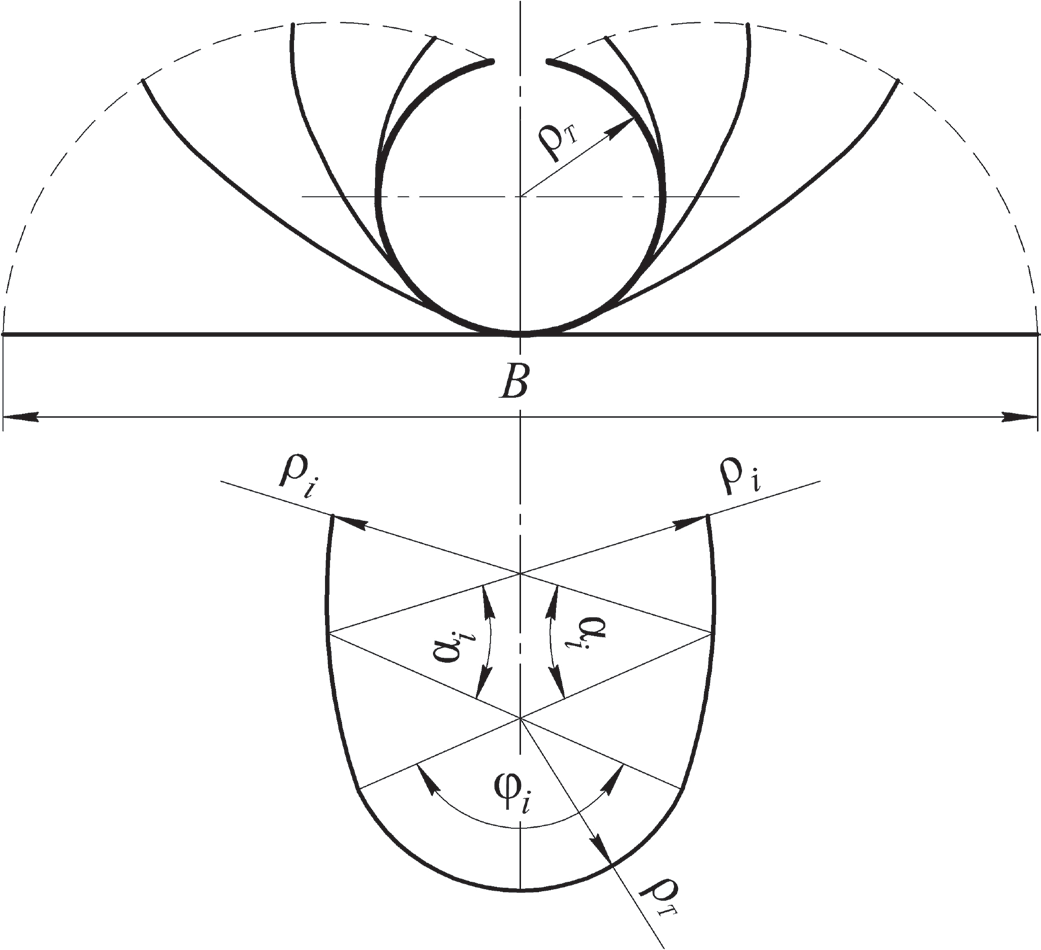

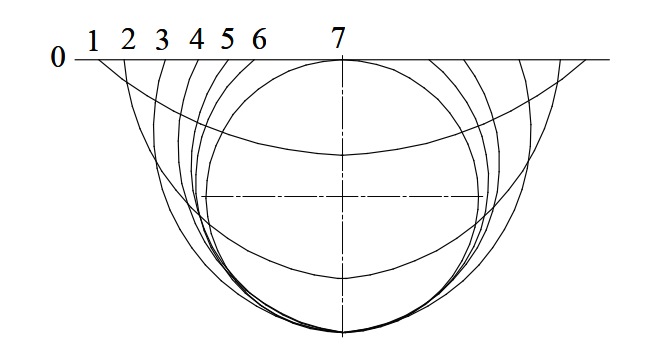

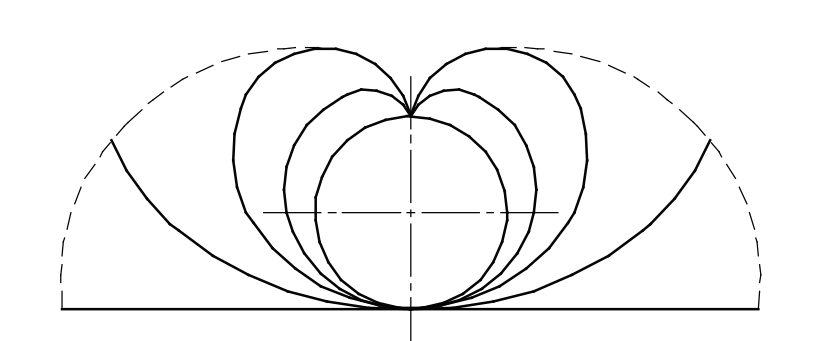

Принцип калибровки: профиль калибра строится одним постепенно уменьшающимся от клети к клети радиусом (рис. 3). «Цветок» формовки — профиль нейтрального слоя полосы на разных стадиях процесса формовки.

Для однорадиусной калибровки валков «цветок» формовки показан на рис. 3.

Рис. 3. «Цветок» формовки для однорадиусной калибровки

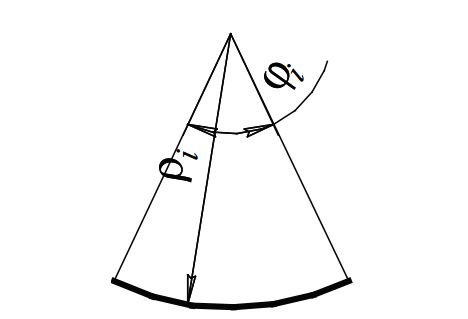

Профиль калибра в i-ой клети (рис. 4) определяется параметрами ρi, φi, которые связаны следующим соотношением:

ρi φi = B,

где ρi — радиус гиба (формовки) нейтрального слоя полосы; φi — угол формовки, рад.; B — ширина полосы.

Рис. 4. Профиль калибра i-ой клети

-

- Однорадиусная калибровка валков

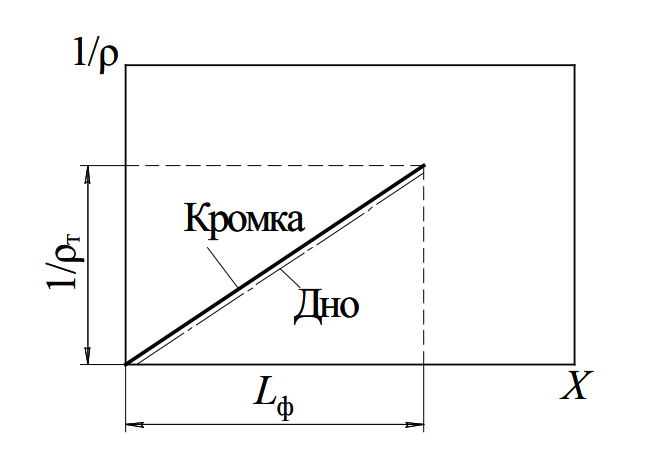

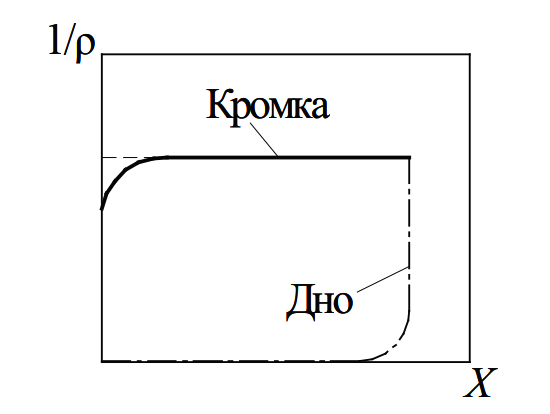

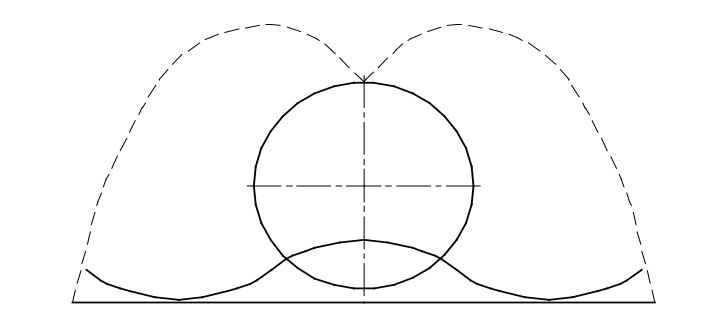

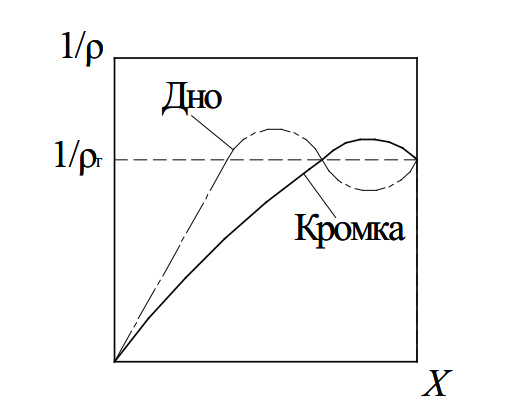

Изменение кривизны полосы по мере формовки показано на рис. 5.

Рис. 5. Изменение кривизны полосы

Преимущества калибровки:

- простота изготовления калибров;

- возможность использования одного комплекта валков в начале (при φ< 180 о) формовочного стана для формовки труб разных, но близких диаметров.

Недостатки калибровки:

- сравнительно большие габариты валка по сравнению с другими калибровками, поэтому такая калибровка применяется для малых диаметров труб;

- возможно неконтролируемое поперечное смещение полосы в калибре, т. к. постоянный радиус калибра не препятствует ее смещению, поперечному смещению полосы препятствуют только силы трения;

- большая нагрузка на разрезную шайбу в шовонаправляющей клети;

- непараллельность схождения кромок полосы, что ведет к образованию дефекта «крыша» (рис. 6).

Образование этого дефекта недопустимо при сварке труб токами высокой частоты, при которой нет доформовки — поджатия дисковыми электродами. При неравномерном схождении кромок, в силу эффекта близости, нагреваются прежде всего внутренние углы кромок. Это увеличивает высоту внутреннего грата, ухудшает качество шва.

Рис. 6. Непараллельность схождения кромок полосы — дефект «крыша»

2. Двухрадиусная калибровка валков (с подгибкой кромок)

Применяется для труб диаметром D = 4 …600 мм и толщиной стенки S = 0,2 …20 мм. Наиболее распространена для труб малых и средних (до 168 мм) размеров.

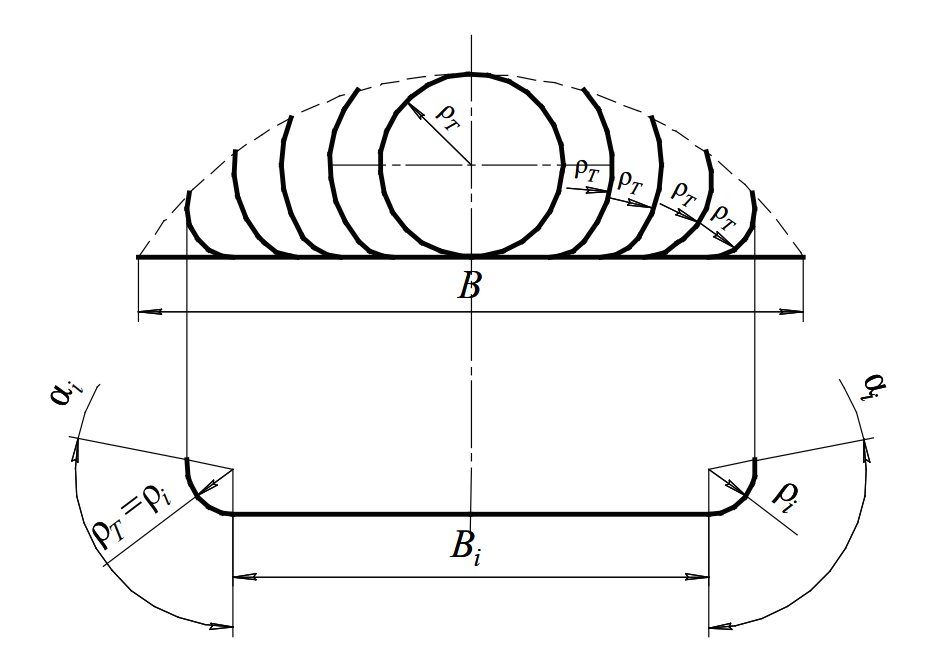

Принцип калибровки: дно и кромки формуются, начиная с первой клети. Радиус подгиба кромок постоянный, равный радиусу трубы. Радиус дна переменный, уменьшается от клети к клети и становится равным радиусу трубы.

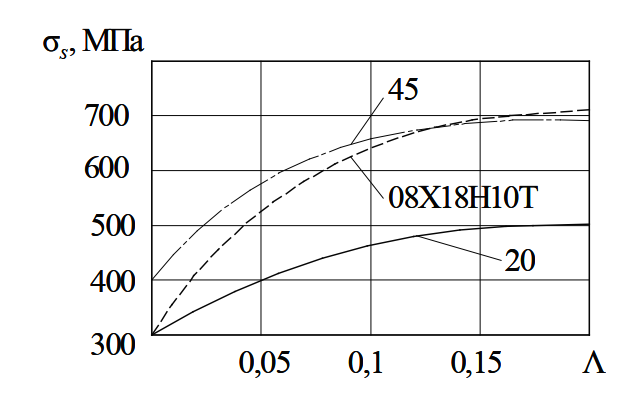

Для двухрадиусной калибровки валков «цветок» формовки показан на рис. 7.

Рис. 7. «Цветок» формовки для двухрадиусной калибровки

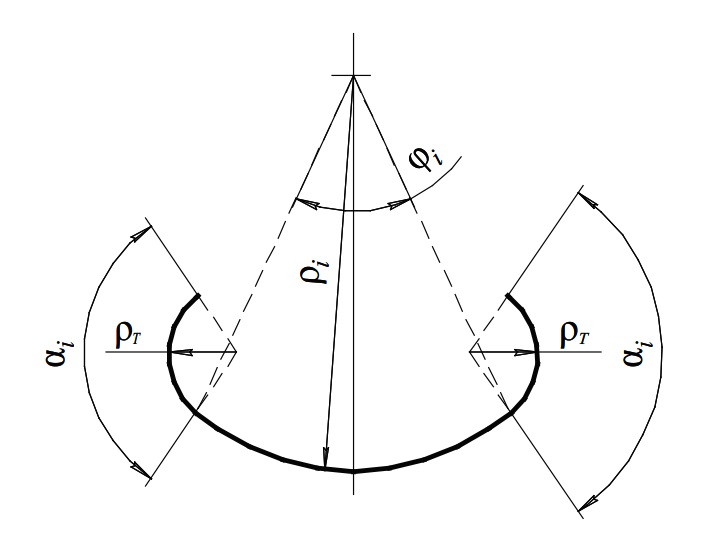

Профиль калибра в i-ой клети (рис. 8) определяется параметрами ρi, φi, ρТ, αi, которые связаны следующим соотношением: ρiφi + 2ρТαi = B.

Рис. 8. Профиль калибра в i-ой клети для двухрадиусной калибровки

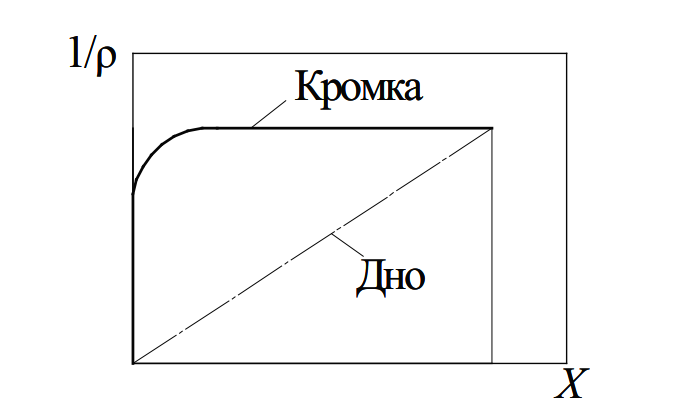

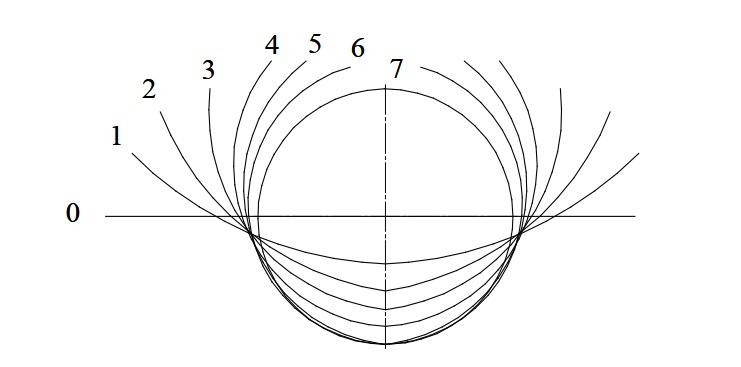

Изменение кривизны полосы по мере формовки показано на рис. 9.

Рис. 9. Изменение кривизны полосы

Преимущества калибровки:

- хорошая проформовка кромок, исключено образование дефекта «крыша»;

- исключено поперечное смещение полосы в калибре.

Недостатки:

- сложность изготовления калибров;

- необходимость иметь полный комплект валков для каждого размера трубы.

3. Калибровка валков с плоским центральным участком (дном)

Принцип калибровки: при формовке полосы дно остается плоским, а периферийные участки изгибаются радиусом, равным радиусу трубы. От клети к клети угол периферийных участков увеличивается.

Для этой калибровки валков «цветок» формовки показан на рис. 10. Профиль калибра в i-ой клети определяется параметрами Bi, ρТ, αi, которые связаны следующим соотношением: Bi + 2ρТαi = B .

Рис. 10. «Цветок» формовки и профиль i-ой клети для калибровки валков с плоским центральным участком

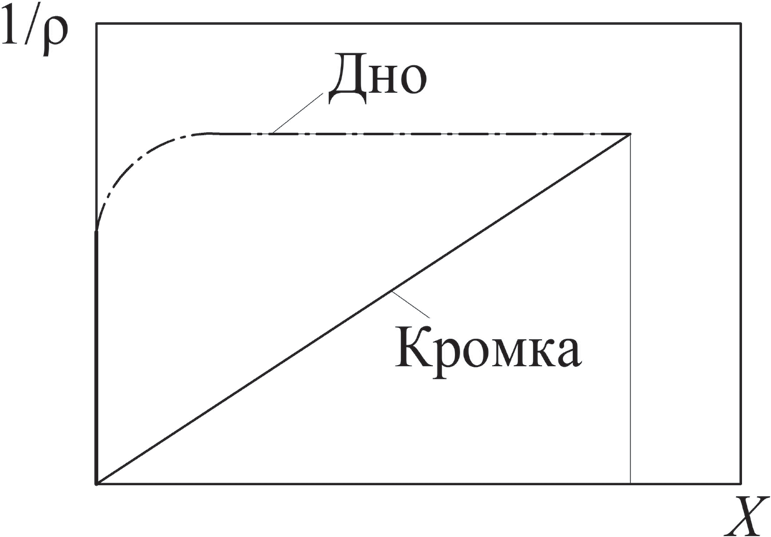

Изменение кривизны полосы по мере формовки показано на рис. 11.

Преимущество калибровки: небольшие габариты валков, т. к. нет подъема кромок полосы выше точки их схождения (сравните «цветки» формовки).

Рис. 11. Изменение кривизны полосы

Недостатки калибровки:

- сложность изготовления калибров;

- необходимость иметь полный комплект валков для каждого размера трубы.

4. Двухрадиусная калибровка валков с изгибом центрального участка

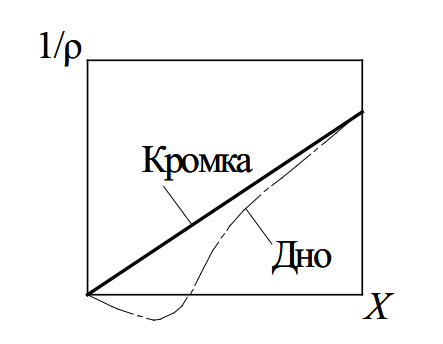

Принцип калибровки: дно формуется радиусом, равным радиусу готовой трубы, а периферийные — большим радиусом, который постепенно уменьшают от клети к клети. При этом φi ширина центрального участка постепенно растет, а угол αi периферийных участков — уменьшается. Для этой калибровки валков «цветок» формовки показан на рис. 12.

Профиль калибра в i-ой клети определяется параметрами ρi, φi, ρТ, αi, которые связаны следующим соотношением: ρТφi + 2ρiαi = B .

Изменение кривизны полосы по мере формовки показано на рис. 13.

Преимущество калибровки: эта схема формовки требует меньшего количества клетей, поэтому используется для производства в основном труб большого диаметра.

Недостаток калибровки: плохая проформовка кромок.

Рис. 12. «Цветок» формовки и профиль i-го калибра для двухрадиусной калибровки с изгибом центрального участка

Рис. 13. Изменение кривизны полосы

5. Овальная калибровка валков (по кривым второго порядка)

Принцип калибровки: профиль калибра выполнен по кривым второго порядка с монотонно изменяющейся кривизной — в открытых калибрах профиль имеет форму гиперболы или параболы, в закрытых — форму эллипса.

Схема овальной калибровки показана на рис. 14.

Рис. 14. Схема овальной калибровки: а, б — открытые калибры; в, г — закрытые калибры

Преимущества калибровки:

- эффективна для особо тонкостенных труб, т. к. исключает образование гофров на кромках полосы;

- при этой схеме формовки достаточно четырех клетей. Недостаток калибровки: сложность изготовления калибров.

6. Технологичность калибровки

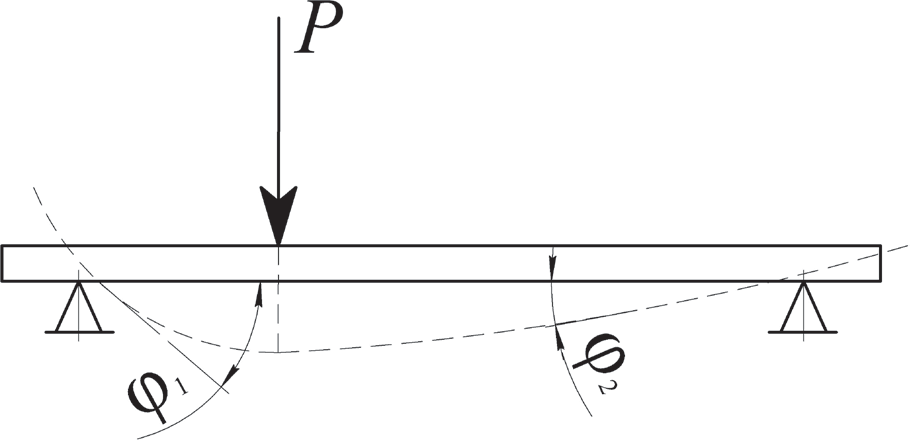

Технологичность калибровки характеризуется простотой настройки стана и устойчивостью процесса формовки полосы в трубу. Под устойчивостью процесса понимают отсутствие поперечных смещений полосы в калибре под действием возмущающих факторов: непараллельность осей валков, разнотолщинность и/или серповидность полосы. Из-за смещения нагрузки (рис. 15) происходит несимметричный изгиб полосы в калибре: φ1 > φ2. Когда φ1 достигнет значения угла трения, произойдет сдвиг полосы.

С точки зрения технологичности рассмотренные выше пять типов калибровок можно характеризовать следующим образом. В калибровке 1-го типа сдвиг полосы в калибре сдерживается только силами трения; в калибровках 2–5-го типов для сдвига полосы дополнительно требуется ее деформация. Калибровки 2-го и 3-го типов имеют постоянный радиус подгиба кромок. Если же полоса серповидная, то происходит неодинаковый изгиб слева и справа. В калибровке 5-го типа радиус подгиба кромок изменяется от клети к клети, что исключает смещение полосы.

Рис. 15. Схема изгиба полосы

Есть и другие критерии при выборе типа калибровки. Один из самых важных — отсутствие гофров на кромках полосы при ее формовке.

7. Причины образования гофров на кромках полосы

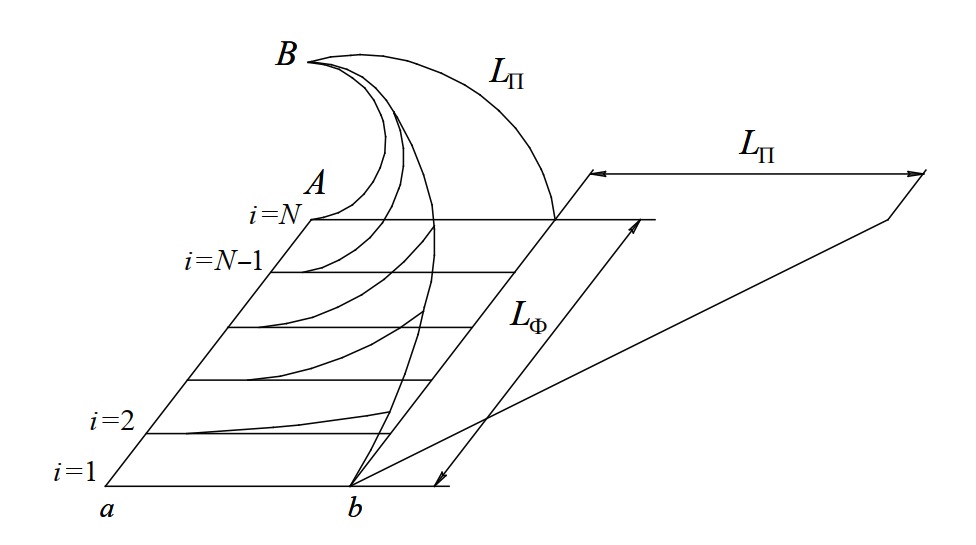

При движении полосы через формовочный стан точка а перейдет в положение А по прямой аА (рис. 16).

Рис. 16. Схема формовки полосы

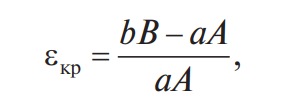

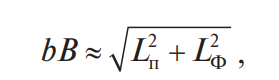

Точка b совершит движение в пространстве по кривой bВ. Путь bВ больше, чем аА, то есть кромка полосы испытывает деформацию растяжения:

где aA = LФ — длина формовочного стана (до входа в шовосжимающие валки);

где LП — длина проекции пути bВ точки b на вертикальную плоскость, определяется типом калибровки валков формовочного стана (типы 1–5).

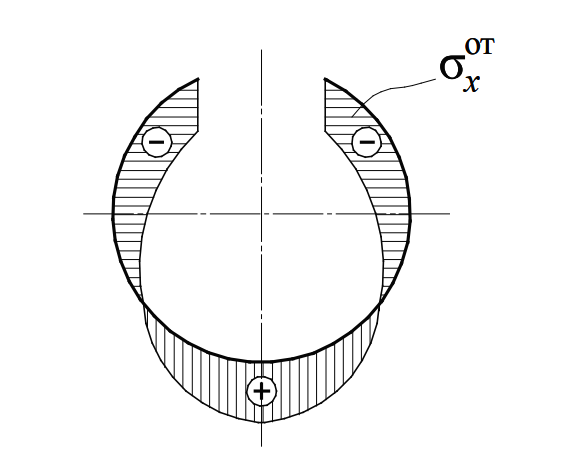

Если деформация растяжения кромки неупругая, т. е. εкр > 0,002, то в ней возникнут остаточные сжимающие напряжения![]() условие самоуравновешивания остаточных напряжений (рис. 17).

условие самоуравновешивания остаточных напряжений (рис. 17).

Рис. 17. Распределение остаточных напряжений в полосе при формовке

Остаточные сжимающие напряжения на кромках полосы могут стать причиной появления гофров по механизму потери устойчивости колонны Эйлера.

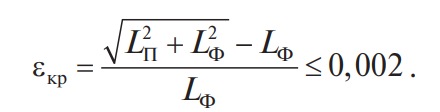

Для исключения потери устойчивости кромки и появления гофров деформация кромки не должна превышать

Из этого неравенства можно определить минимальную длину формовочного стана LФ.

Простое «правило» выбора длины формовочного стана предложил Б. Жуковский: LФ ≥ (40…50)dТ , где dТ — максимальный диаметр трубы из сортамента формовочного стана. Это условие завышает длину формовочного стана.

Совершенствование способов формовки

Формовка с уводом полосы вниз (рис. 18, рис. 19)

Рис. 18. Формовка при постоянной точке — центр тяжести

Рис. 19. Формовка при постоянной верхней точке

Этот способ позволяет интенсифицировать процесс формовки, т. е. сократить длину стана и при этом снизить гофрообразование.

Формовка полосы с принудительной расформовкой

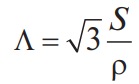

Такой способ формовки используется для легированных, в том числе коррозионно-стойких сталей, для которых характерна большая интенсивность упрочнения при малой степени деформации сдвига:

Например, сталь марки 08Х18Н10Т «мягкая» в исходном состоянии. При формовке эта сталь интенсивно упрочняется (рис. 20). Это упрочнение приводит к расформовке полосы.

Рис. 20. Кривые упрочнения сталей

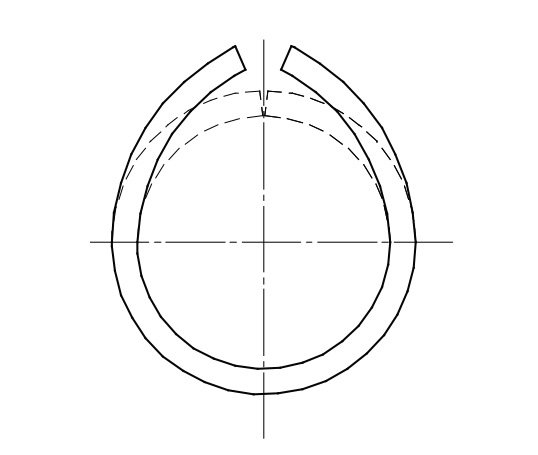

Для плотного смыкания кромок применяют расформовку от противоизгиба (рис. 21 и рис. 22) и переформовку кромок (рис. 23 и рис. 24).

Рис. 21. Расформовка от противоизгиба

Рис. 22. Изменение кривизны при расформовке от противоизгиба

Рис. 23. Переформовка кромок

Рис. 24. Изменение кривизны при переформовке кромок