Содержание страницы

- 1. Способы формовки трубной заготовки

- 2. Технологический процесс производства труб с прессовой формовкой листа — UOE-процесс

- 3. Подготовка заготовки к формовке и сварке

- 4. Формовка заготовки в трубу

- 5. Сборка и сварка трубы

- 6. Экспандирование и гидроиспытание труб, контроль сварных швов

- 7. Виды брака при производстве прямошовных труб большого диаметра

Трубы большого диаметра (более 426 мм) предназначены для строительства магистральных трубопроводов газа, нефти, нефтепродуктов, а также для водопроводов и паропроводов низкого давления.

Заготовкой для изготовления труб служат горячекатаные листы из низколегированных и углеродистых сталей: Ст3кп, Ст3кп2, Ст3пс, Ст3пс2 — Ст3пс4, Ст3сп, Ст3сп2 — Ст3сп4, 17ГС, 17Г1С, 17Г1С-У, 13ГС, 13Г1С-У, 09ГСФ, 08ГБЮ, 09ГБЮ, 12ГСБ, 12Г2СБ, и др. Трубы из стали марок 17ГС, 17Г1С, 17Г1С-У, 12ГСБ, 09ГСФ относятся к группе прочности К52, трубы из стали марок 12Г2СБ, 13Г1С-У и 08Г1НФБ — соответственно к группам прочности К56, К55 и К60. В последние годы освоено производство труб из стали марок 06ГФБАА, 10Г2ФБЮ группы прочности К60 в хладостойком исполнении, а также труб стали марки 09ГСФ с повышенной хладо- и коррозионной стойкостью.

В отечественной и мировой практике применяют как одношовные, так и двухшовные трубы большого диаметра, которые изготавливают с использованием различных способов формовки.

1. Способы формовки трубной заготовки

При производстве труб большого диаметра наибольшее распространение получили следующие способы формовки листа:

- формовка листа в цилиндрическую заготовку на прессах, так называемый способ UOE;

- формовка листа в цилиндрическую заготовку на вальцах;

- постепенная формовка листа штампами;

- пошаговая формовка листа узкими бойками.

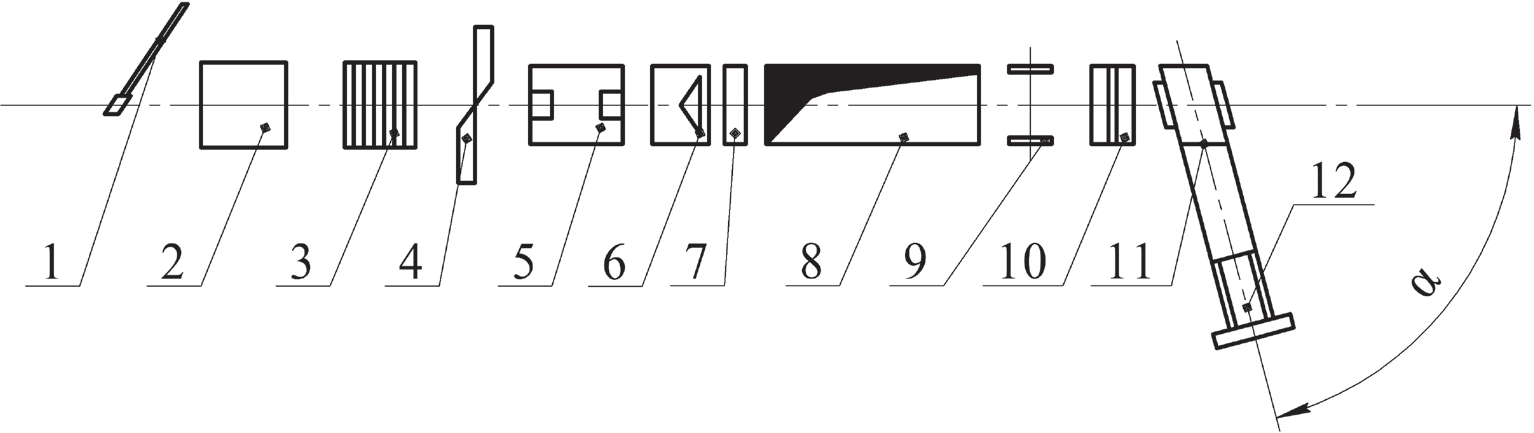

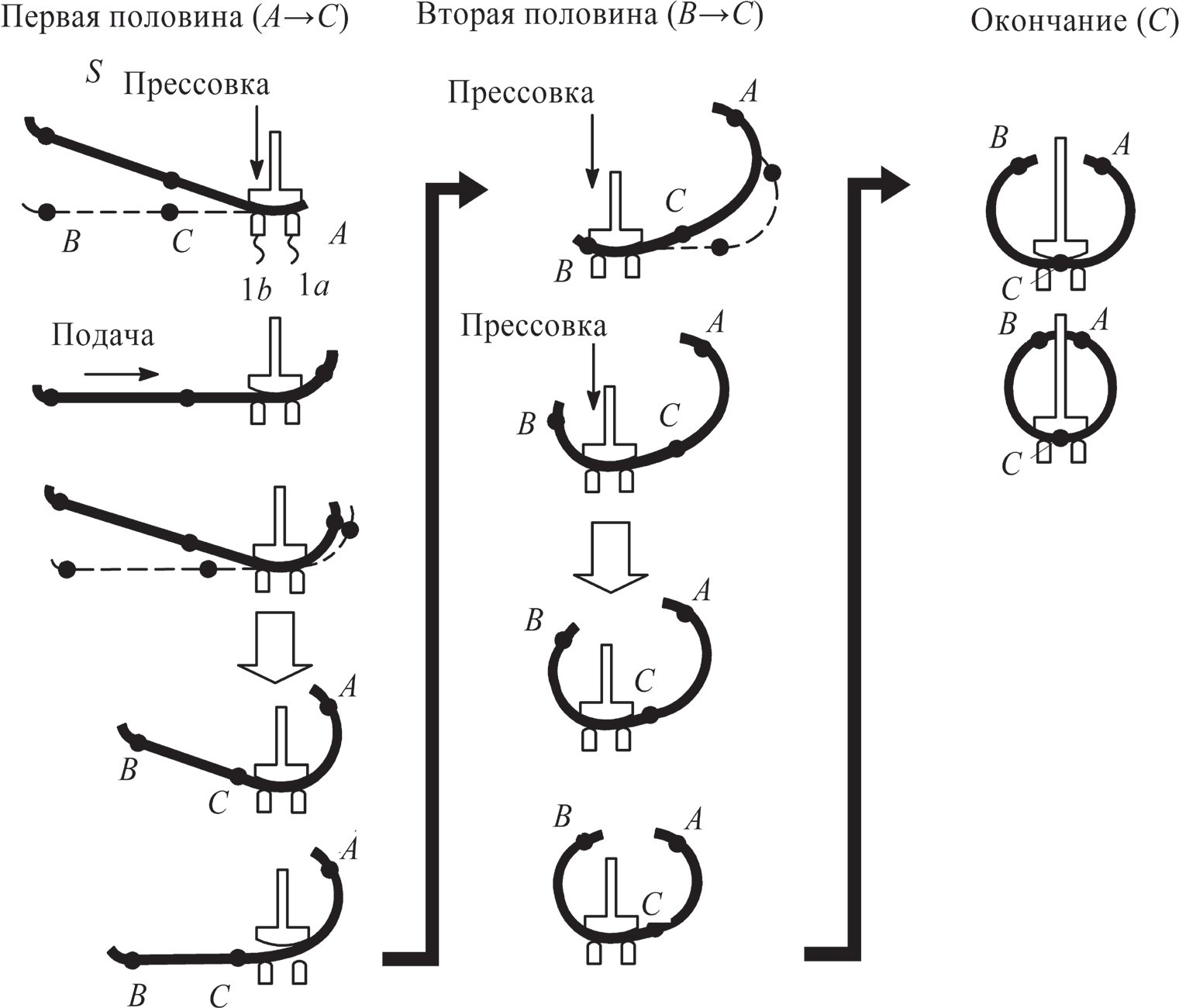

Способ прессовой формовки листа UOE. Схема формовки показана на рис. 1. На валковом стане происходит загибка кромок листа по радиусу, соответствующему радиусу готовой трубы. На прессе предварительной формовки листу придают U-образную форму. Далее на прессе окончательной формовки в закрытых штампах листу придают цилиндрическую форму.

Рис. 1. Схема формовки трубной заготовки — UOE-процесс

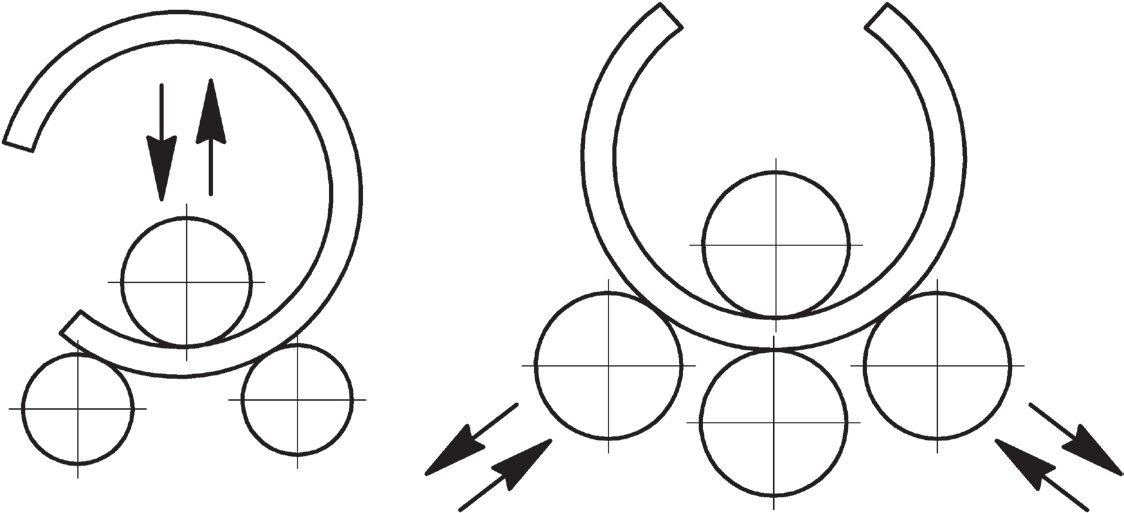

Формовка листа на вальцах. В основу формовки на вальцах положена схема изгиба листа между тремя (рис. 2, а) или четырьмя валками (рис. 2, б). Для производства сварных труб чаще применяют четырехвалковые вальцы.

а б

Рис. 2. Схема формовки трубной заготовки на вальцах

В трехвалковых вальцах вращение передается только верхнему валку или также двум нижним. Верхний валок имеет диаметр в 1,3 …1,5 раза больше нижних. Его установкой относительно нижних валков регулируется диаметр формуемой заготовки. При формовке в трехвалковых вальцах у заготовки с краев остаются плоские участки, что является недостатком этого способа.

Установка для формовки в четырехвалковых вальцах имеет верхний и нижний приводные валки, два боковых прижимных валка. Формовка листа производится путем гибки между верхним и подвижными боковыми валками за несколько реверсивных движений (от 9 до 11). При этом боковые валки перемешаются в радиальном направлении к центру формуемого цилиндра. После формовки сформованный цилиндр стаскивается с верхнего валка. Для компенсации прогиба верхний валок выполнен профильным с максимальным диаметром в центре валка, а нижние валки имеют несколько опор по длине.

Преимуществом данного способа является возможность быстрой настройки на другой типоразмер труб, что делает эту технологию достаточно экономичной.

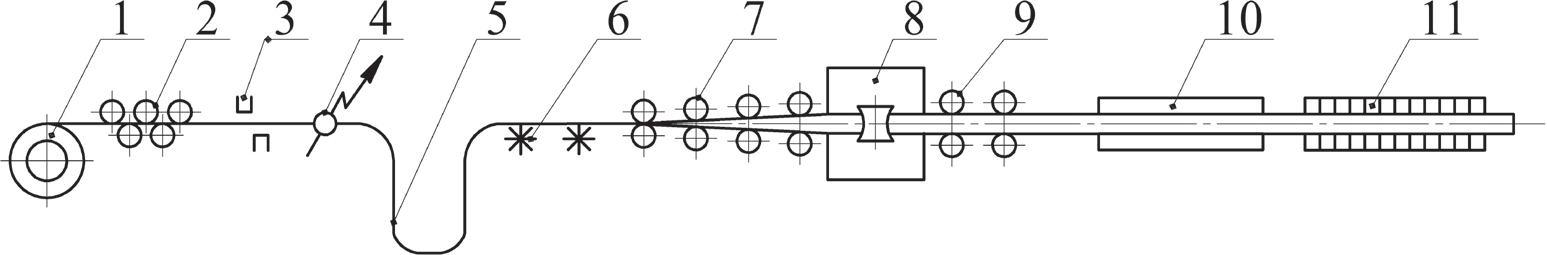

Способ постепенной формовки листа штампами. Для получения прямошовных труб большого диаметра применяют многопозиционную формовку на прессах, схема которой приведена на рис. 3. Формовка заготовки производится постепенным изгибом листа штампами, начиная с одной из его кромок.

За каждый ход пресса сравнительно узкий участок листа изгибается между верхним и нижним штампами. После каждой операции гибки следующий участок плоской заготовки подается в штампы пресса при помощи манипуляторов. Использование сменных штампов позволяет изготавливать трубы широкого сортамента, включая трубы с большим отношением S/D. Последнее обеспечивается использованием узких штампов.

Рис. 3. Схема постепенной формовки трубной заготовки штампами

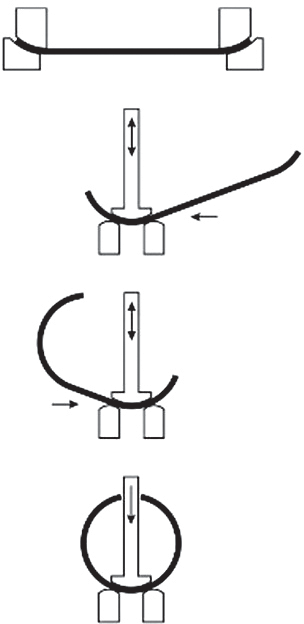

Способ пошаговой формовки листа узкими бойками. Этот способ целесообразно использовать для изготовления особо толстостенных труб. Формовка листа осуществляется на формовочном прессе узкими бойками (рис. 4), которые обеспечивают ширину очага деформации, равную 1…1,5 толщины стенки. Поэтому по сравнению с технологией UOE не требуется применять гидропрессы с большими усилиями формовки. Другим преимуществом является то, что бойки одного и того же размера используются для изготовления широкого сортамента труб. Недостатком этого способа является его сравнительно низкая производительность.

Рис. 4. Схема пошаговой формовки трубной заготовки узкими бойками

Формовочный пресс имеет подвижную траверсу с верхним штампом. Траверса перемещается в вертикальной плоскости гидроцилиндрами. Нижние штампы закреплены в массивных опорах. Подача и фиксация заготовки в прессе осуществляется с помощью двух манипуляторов, расположенных с боковых сторон листа.

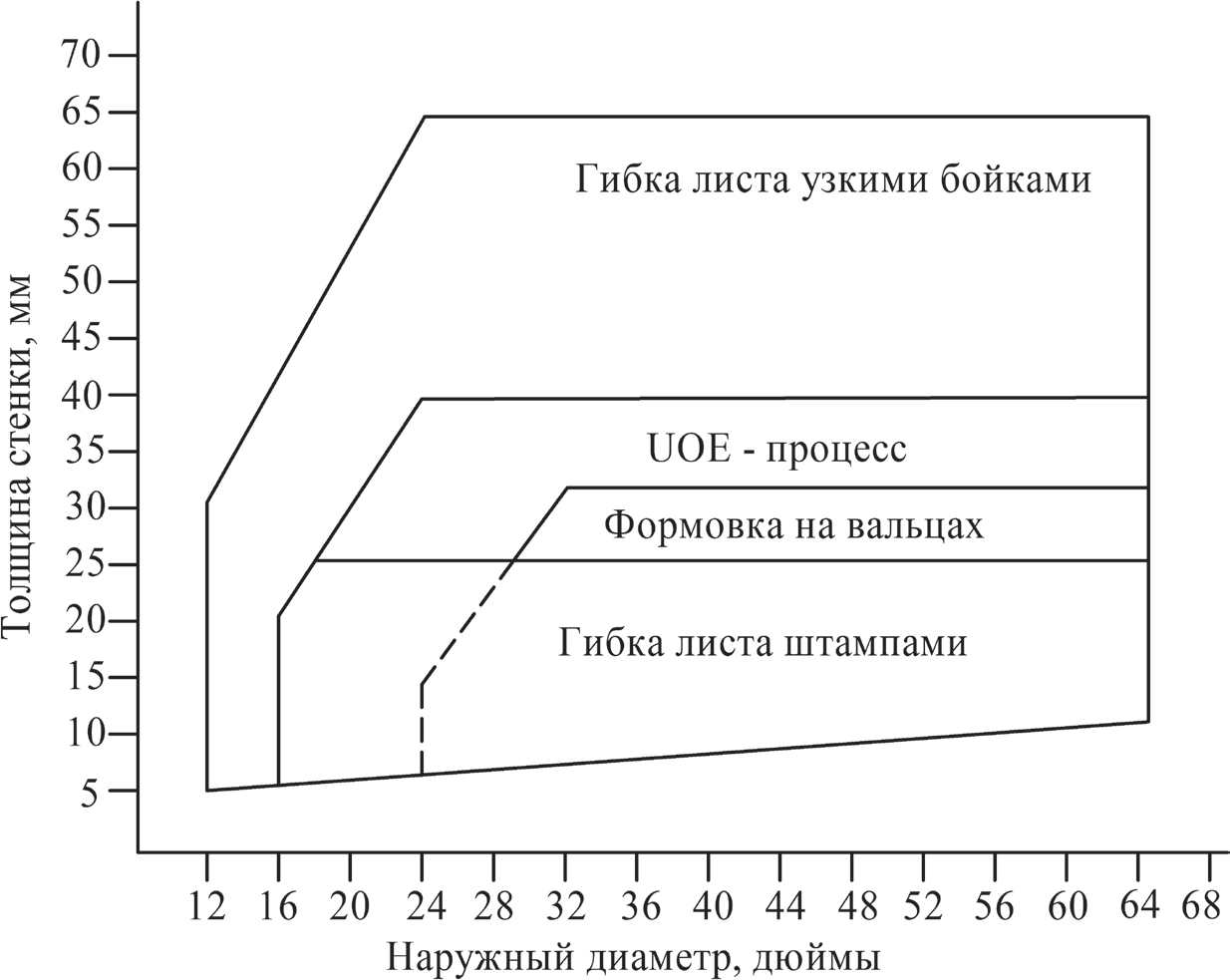

Сортамент труб, производимых указанными способами формовки, показан на рис. 5.

На ОАО «ЧТПЗ» установлено три линии по производству труб большого диаметра. Две линии ТЭСА «530–820» для производства труб с одним швом и линия ТЭСА «1020–1220» для производства труб с двумя продольными швами. Способ формовки — UOE-процесс. Третья линия — ТЭСА «530–1420», способ формовки — пошаговая формовка листа узкими бойками.

Рис. 5. Сортамент прямошовных труб при различных способах формовки

На ОАО «ВТЗ» прямошовные сварные трубы большого диаметра производятся в линии ТЭСА «530–1420» с применением способа формовки листа на вальцах.

На ЗАО «ИТЗ» прямошовные сварные трубы большого диаметра производятся в линии ТЭСА «530–1420» с применением способа пошаговой формовки листа узкими бойками.

На ОАО «ВМЗ» для производства труб большого диаметра установлено оборудование, аналогичное оборудованию ОАО «ЧТПЗ».

2. Технологический процесс производства труб с прессовой формовкой листа — UOE-процесс

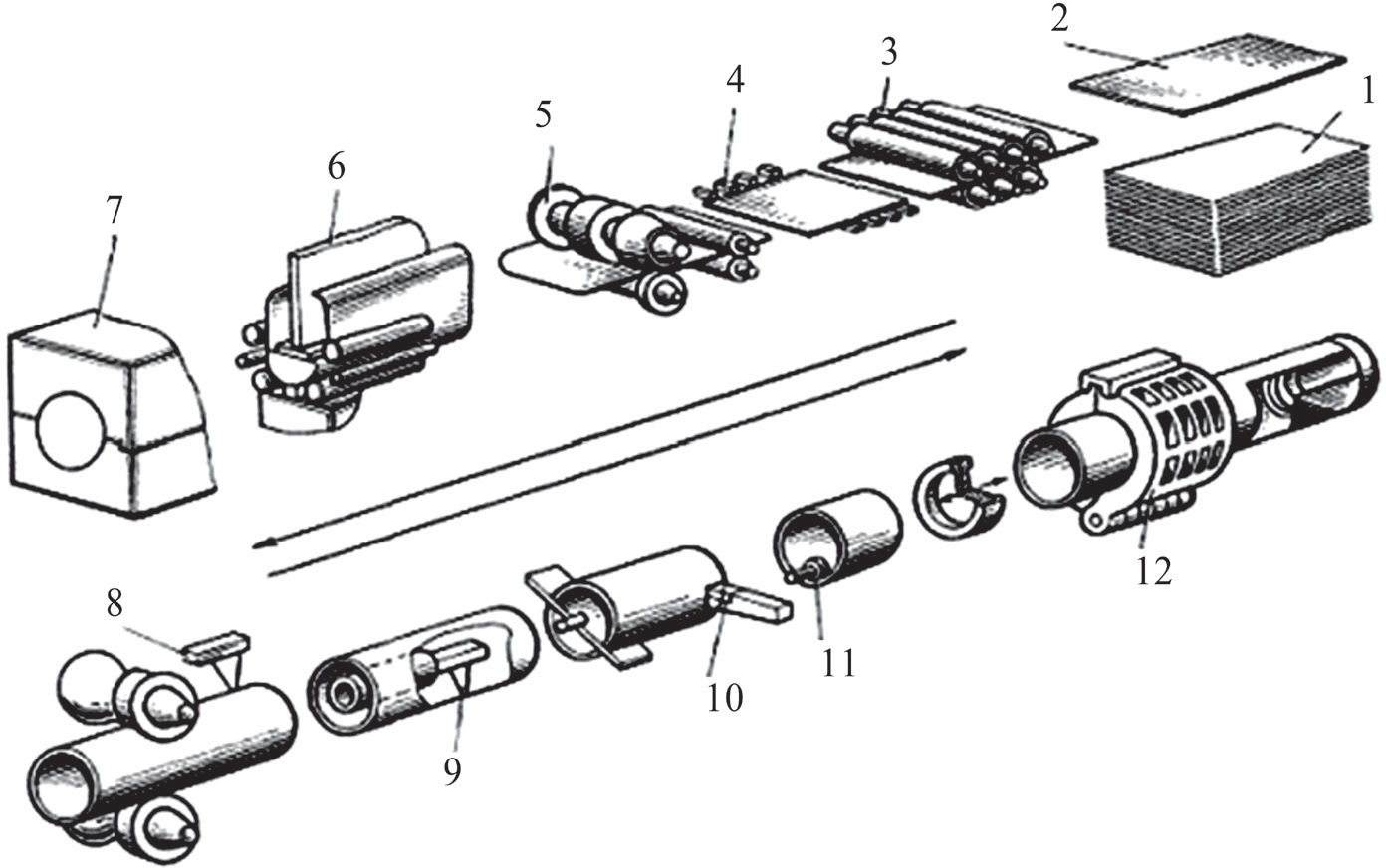

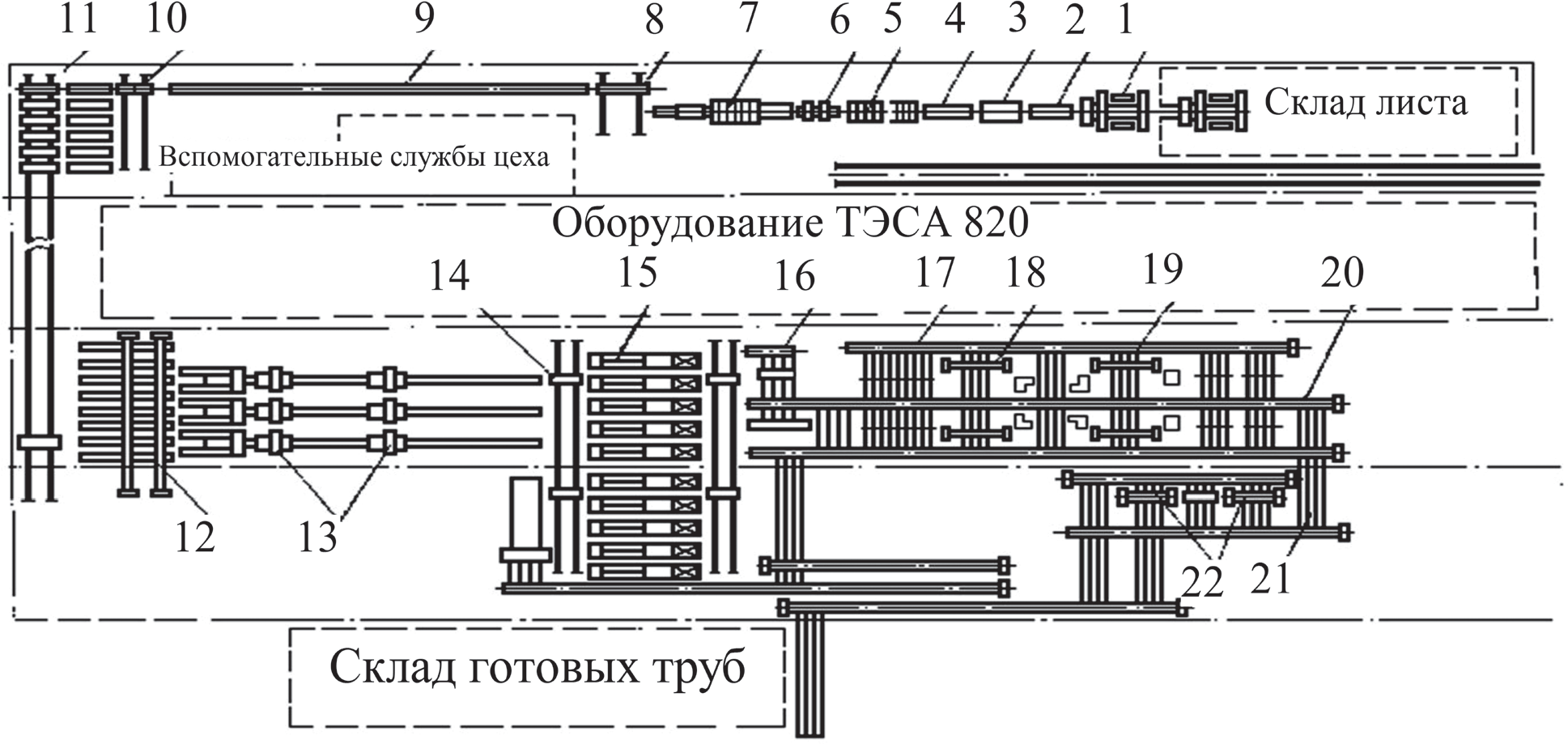

Схема технологического процесса производства одношовных труб на ТЭСА «530–820» показана на рис. 6 [4]. План расположения оборудования представлен на рис. 7.

Рис. 6. Схема технологического процесса: 1 — складирование; 2 — задача листа; 3 — правка; 4 — строжка кромок; 5 — подгибка кромок. — предварительная формовка; 7 — окончательная формовка; 8 — сварка наружного шва; 9 — сварка внутреннего шва; 10 — торцовка труб; 11 — фрезерование внутреннего шва; 12 — раздача и гидроиспытание

3. Подготовка заготовки к формовке и сварке

Подача заготовки. Со склада заготовки лист подают листоукладчиком к правильной машине. Захват листа осуществляют либо с помощью электромагнитов, либо вакуумными устройствами. Величина подъемной силы электромагнитов (вакуумных устройств) регулируется так, чтобы листоукладчик захватывал только один лист.

Правка. Правку листа осуществляют с помощью девятивалковой правильной машины. Правкой достигается снижение волнистости и коробоватости листа, а также частичное взламывание и удаление прокатной окалины.

Обработка кромок. После правки лист поступает для обрезки кромок на кромкострогальные или фрезерные станки. Параллельность кромок и узкий допуск по ширине листа обеспечивают высокое качество формовки и сварки.

Рис. 7. Схема расположения оборудования: 1 — приемное устройство; 2 — машина зачистки листов; 3 — девятивалковая правильная машина; 4 — кромкострогальный станок; 5 — кромкогибочная машина. — пресс предварительной формовки; 7 — пресс окончательной формовки; 8, 11 — передаточная тележка; 9 — транспортный рольганг; 10, 14 — распределительная тележка; 12 — приемное устройство; 13 — станы дуговой сварки наружных швов; 15 — станы дуговой сварки внутреннего шва; 16 — опрокидывающее устройство для удаления шлака; 17 — площадка ремонта труб; 18 — установка плазменной резки; 19 — гидропресс калибровки и испытания труб; 20 — рольганг; 21 — передаточная решетка; 22 — станки механической обработки торцов труб

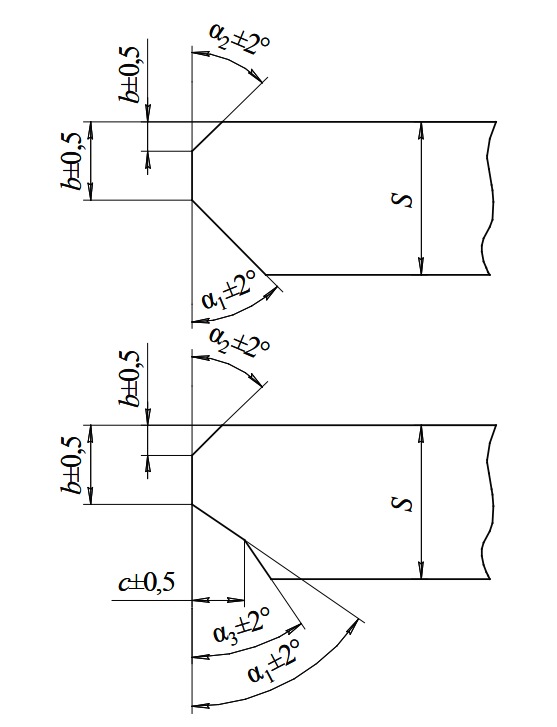

Кроме того, кромкам листа придается требуемая для последующей сварки форма (рис. 8). Точность размеров фаски предопределяет высокое качество сварного шва.

Рис. 8. Варианты обработки продольных кромок листовой заготовки

Строжку осуществляют путем движения листа относительно неподвижных резцов. Кромкострогальный станок имеет до 80 резцов, расположенных попарно по 40 с каждой стороны, в том числе 74 прямых . угловых (фасочных).

Наилучшее качество обработки кромок обеспечивают фрезерные станки. При фрезеровании образуется легко удаляемая стружка. Кроме того, фрезерные станки способны обрабатывать задний и передний торцы листов.

Очистка заготовки. Для получения качественного шва при сварке большое значение имеет чистота свариваемых кромок. Очистку листа осуществляют с помощью дробеструйных установок, машин с вращающимися стальными щетками, травлением листа.

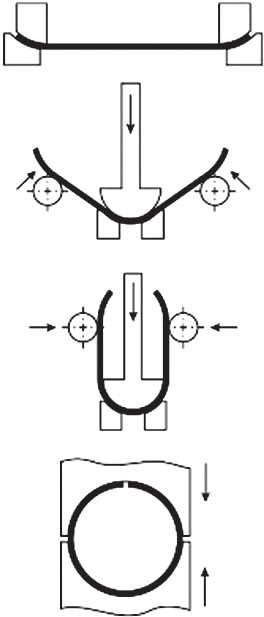

Подгибка кромок листа. Кромки подгибаются так, чтобы их радиус был равен радиусу трубы после окончания процесса формовки. Это гарантирует, что расформовка профиля будет исключена.

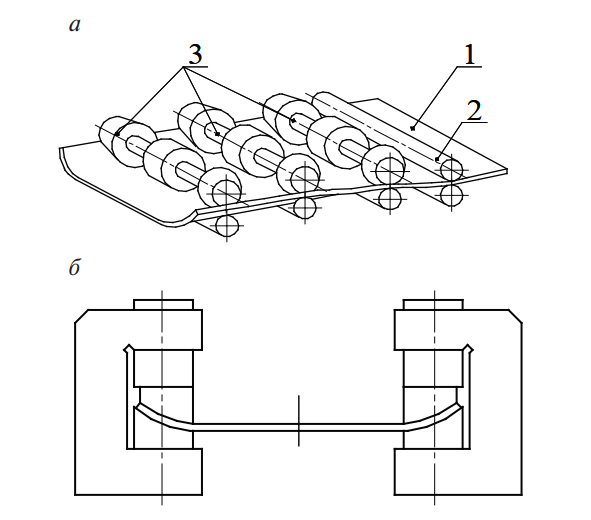

Для подгибки кромок заготовки используют кромкогибочные станы или прессы. Способы подгибки кромок в кромкогибочном стане (а) и на прессе (б) показаны на рис. 9.

Рис. 9. Схема подгибки кромок: 1 — лист; 2 — клеть задающая; 3 — клети формирующие

Способ подгибки кромок на кромкогибочном прессе обеспечивает более высокое качество формовки, поскольку он предотвращает удлинение кромок листа, являющееся побочным эффектом валкового метода. Однако прессы –сложные и дорогостоящие машины.

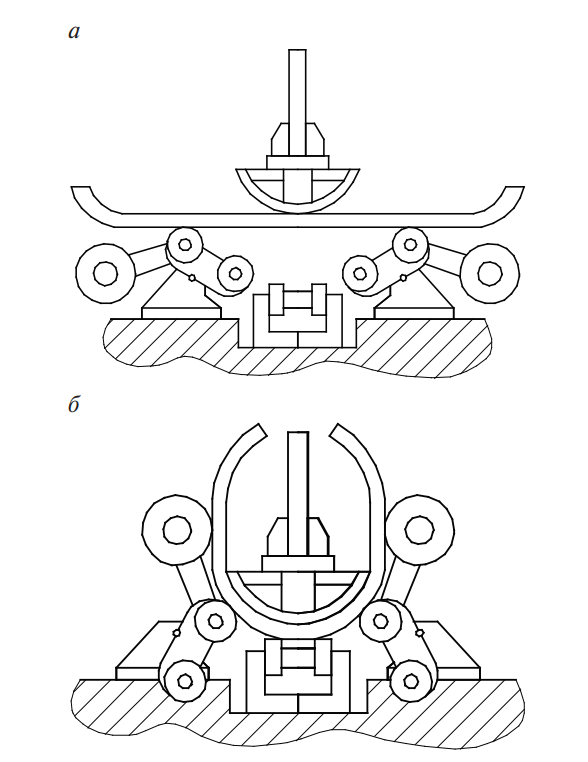

4. Формовка заготовки в трубу

Способ прессовой формовки UOE. Предварительная формовка заготовки производится на прессе усилием 5 …20 МН (2000 тс), где осуществляется изгиб ее средней части штампом — изгиб листа в U-образный профиль. Пресс для предварительной формовки состоит из двух сблокированных четырехколонных прессов, траверсы со штампами и роликов гибки, расположенных вдоль траверсы (рис. 10).

Рис. 10. Предварительная формовка трубной заготовки: а — до формовки; б — после формовки

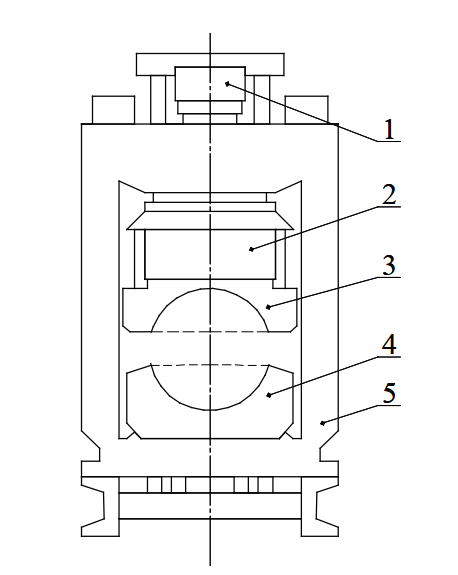

Окончательная формовка трубной заготовки производится на прессе усилие. 0…170 МН (6000…17000 тс) с целью придания ей цилиндрической формы. В верхнем и нижнем штамподержателях пресса установлены полуцилиндрические вкладыши (полуштампы) (рис. 11).

Качество заготовок в значительной степени зависит от качества подготовки листа перед формовкой и оказывает существенное влияние на качество сварки труб.

Основные показатели качественной формовки: отсутствие зазоров и превышения кромок; прямолинейность и параллельность кромок; отсутствие резких перегибов (изломов) профиля заготовки и плоских участков вдоль кромок.

Рис. 11. Схема пресса для окончательной формовки трубной заготовки: 1 — гидроцилиндр; 2 — ползун; 3, 4 — штампы; 5 — станина

При окончательной формовке с целью получения заготовки точных размеров и уменьшения ее упругого распружинивания процесс ведут таким образом, чтобы в стенке заготовки возникли напряжения, превышающие предел текучести металла, то есть произошла пластическая деформация.

Пресс окончательной формовки состоит из шести двухколонных прессов. Штамп пресса окончательной формовки в закрытом виде представляет собой цилиндрическую полость с разъемом по диаметру в горизонтальной плоскости. В верхней части штампа по всей его длине обычно встраивается прямоугольная вставка, выполненная в виде шпонки, выступающей во внутреннюю полость штампа и служащей упором для кромок заготовки в процессе окончательной формовки.

После окончательной формовки заготовки производится гидросбив окалины с ее поверхности (давление воды ~20 атм) и сушка горячим воздухом.

5. Сборка и сварка трубы

После сушки заготовки поступают на сборочно-сварочный стан, на котором кромки заготовок сводят встык так, чтобы зазор между ними не превышал 1 мм, и выравнивают по высоте таким образом, чтобы ни одна из кромок не превышала другую более чем на 0,1 толщины стенки. В таком положении кромки заготовки сваривают снаружи по всей длине технологическим швом. Наружный технологический шов фиксирует кромки сформованной трубы и предотвращает протеки расплавленного металла при последующем наложении внутреннего рабочего шва. При наложении наружного рабочего шва металл технологического шва переплавляется с металлом рабочего шва. Наружный и внутренний рабочие швы перекрывают друг друга на 1/3 толщины стенки трубы. Для сварки наружных и внутренних швов используется сварочная проволока.

Наложение наружного шва. На одну линию формовки трубной заготовки установлено шесть сварочных станов для наложения наружного шва.

Известно два способа выполнения наружного шва. В первом способе заготовка движется под неподвижной сварочной головкой. Такие станы называются непрерывными.

Во втором способе заготовка неподвижна, а движется сварочная головка. Сварку осуществляют за один проход сварочной головки, а обратный ход ее является холостым. Такие станы называются проходными.

Начало и конец сварного шва (кратерные участки) выводят на технологические планки, которые приваривают на торцах заготовки перед ее подачей в стан.

Наложение внутреннего шва. На два стана наложения наружного шва установлено три стана наложения внутреннего шва.

Известно два способа выполнения внутреннего шва: наталкивание или стаскивание трубы относительно сварочной головки закрепленной на штанге.

Сварка наружного шва производится двухдуговой сварочной головкой под слоем флюса. Обе дуги горят в одну ванну. Мундштуки сварочных электродов расположены так: первый — под угло. 10…90° «углом назад», второй — под углом 40…50° «углом вперед» к образующей трубы. На первой сварочной головке установлен вибратор дуги. Напряжение на первой дуге 40–50 В, сила тока 800–1100 А; на второй дуге напряжение 50–65 В, сила тока 1050–1300 А. Скорость сварки 110–190 м/ч.

Сварка внутреннего шва производится двухдуговой сварочной головкой под слоем флюса. Мундштуки расположены следующим образом: первый — под угло. 10…85° «углом назад», второй — под углом 45…55° «углом вперед». На первой дуге установлен вибратор. Режим сварки внутреннего шва иной: сила тока и скорость сварки на 10 % меньше, а напряжение — больше, чем при сварке наружного шва.

После сварки трубы поступают на машину для очистки поверхности труб от остатков флюса, шлака и окалины.

Контроль качества и ремонт дефектов сварных швов производятся на ремонтных площадках, куда поступают трубы после сварки внутренних швов. На ремонтной площадке производят осмотр внутренней и наружной поверхности труб. При отсутствии дефектов труба направляется в технологический поток для дальнейшей обработки.

Ремонту подлежат следующие дефекты сварных швов: продольные и поперечные трещины, прожоги и протеки, шлаковые включения и другие. Ремонт производят повторным наложением шва. Ремонтный шов должен перекрывать дефектный участок не менее чем на 50 мм в обе стороны.

6. Экспандирование и гидроиспытание труб, контроль сварных швов

Снятие усиления внутренних швов по концам труб производят на фрезерных станках, которые располагают в шахматном порядке, что позволяет фрезеровать валики швов двух труб. Усиление внутреннего шва должно быть снято на длине не менее 150 мм с обоих концов трубы. Экспандирование и гидроиспытание труб. В процессе экспандирования труб на прессе-расширителе (раздачи внутренним гидравлическим давлением) осуществляется калибровка концов труб, правка труб и их гидроиспытание. Давление экспандирования — до 20 МПа.

Раздача труб производится давлением воды с автоматическим его отключением при достижении укорочения длины трубы на (35±5) мм.

Газонефтепроводные трубы после раздачи следует выдерживать под испытательным давлением в течение 30 с, с одновременным разовым обстукиванием 5…10 молотками массой 0,5…0,8 кг.

Контроль сварных швов. Трубы после экспандирования проходят 100 %-й автоматизированный ультразвуковой контроль металла сварных швов. При отсутствии в сварных швах недопустимых дефектов трубы направляют на торцовку и снятие фаски. При обнаружении недопустимых дефектов трубы возвращают на ремонтные площадки для исправления дефектов.

Торцовка труб и снятие фаски после экспандирования производится на трубоподрезных станках при неподвижной трубе и вращающихся резцах. Концы газонефтепроводных труб и труб общего назначения должны иметь фаски под углом 25…30 градусов.

Контроль концов сварного шва. После торцовки и снятия фаски трубы проходят рентгенотелевизионный контроль концов сварных швов. При обнаружении недопустимых дефектов в концевых участках сварных швов трубы возвращают на ремонтную площадку для обрезки дефектного участка плазменной резкой и выполнения последующих операций отделки и приемки.

Окончательная приемка, маркировка и складирование труб. Трубы, прошедшие все технологические операции, передаточным рольгангом передаются на площадку окончательной сдачи, на которой осуществляют следующие операции: измерение фактической длины труб; визуальный осмотр труб; проверка правильности клеймения труб; нанесение маркировки труб. Трубы складируют строго по размерам (диаметрам, стенкам), маркам и назначению.

7. Виды брака при производстве прямошовных труб большого диаметра

Дефекты при производстве прямошовных труб большого диаметра можно разделить на три группы.

Дефекты листа:

- вмятины — попадание стружки под прокатные валки;

- закат — раскатанная трещина по вдавленной окалине (на шлифе выявляется по обезуглероженному слою);

- раковины, расслоение — от газовых пузырей или неметаллических включений.

Дефекты формовки:

- превышение кромок — некачественная формовка или неправильная настройка стана наружной сварки;

- вмятины — попадание стружки под пуансон пресса или в валки кромкогибочного стана;

- гофры на продольной и поперечной кромках — неправильная формовка.

Дефекты сварки:

- пористость металла шва — обогащение сварочной ванны газами из атмосферы, основного и электродного металла, флюса H2; N2; O2;

- трещины горячие и холодные: горячие трещины зарождаются при температуре кристаллизации металла шва (1350 оС); холодные трещины образуются в околошовной зоне при температуре ниже 1200 оС под действием остаточных напряжений;

- шлаковые и неметаллические включения в металле шва — в основном из флюса.