Содержание страницы

Историческая справка. Исторически сварные трубы появились раньше бесшовных. Первая стальная труба была изготовлена в первой половине XIX в. методом кузнечной сварки. Качество таких труб было низким. Бесшовные трубы стали изготавливать после изобретения в 1886 г. братьями Маннесман способа винтовой прошивки, а затем способа пилигримовой раскатки. На тот период качество бесшовных труб было выше, чем сварных, из-за отсутствия «слабого» места — шва. Так было до 30–40-х гг. XX в., когда появились новые способы сварки, обеспечившие повышение прочности сварных труб. Начиная с этого момента доля сварных труб в общем мировом производстве стальных труб растет:

- 1940 г.— 40 %;

- 1985 г.— 60 %;

- 1990 г.— 75 %;

- 2017 г.— 76 %.

1. Производство и потребление стальных труб

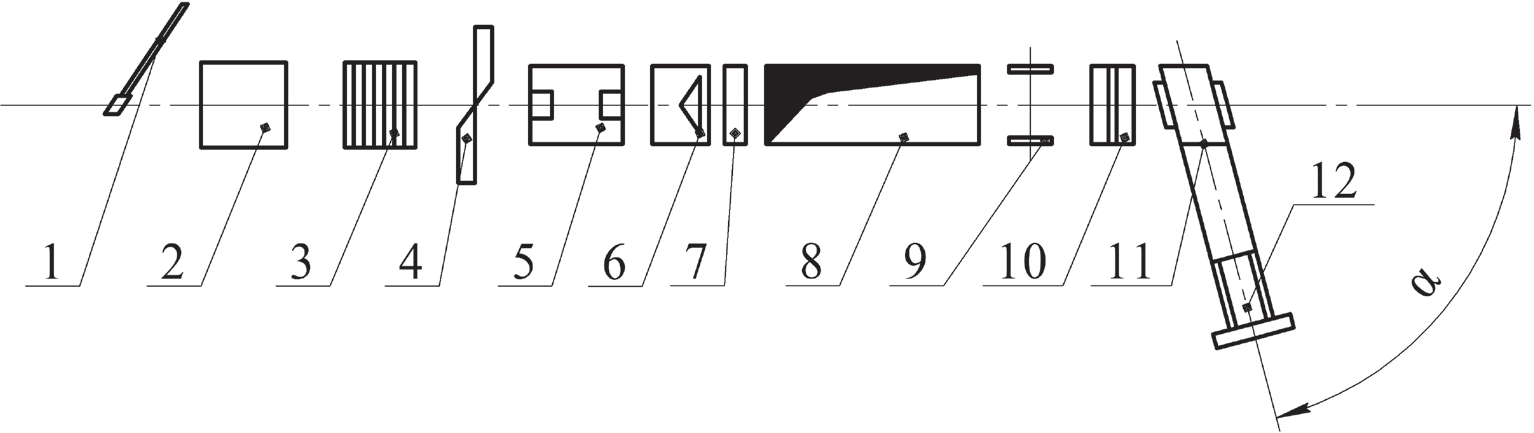

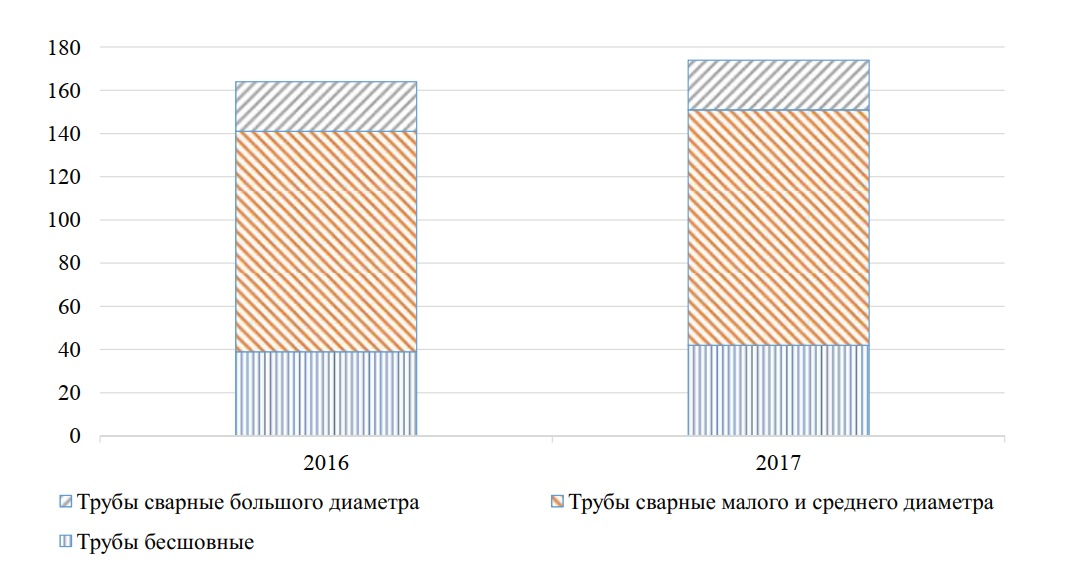

В 2017 г. в мире выпущено свыше 174 млн т стальных труб. Выпуск бесшовных труб составил 42 млн т, выпуск сварных труб малого и среднего диаметра (до 406 мм) составил 109 млн т, труб большого диаметра — около 23 млн т (рис. 1). В мировой трубной промышленности доминирует Китай. На его долю приходится 54–56 % мирового производства стальных труб.

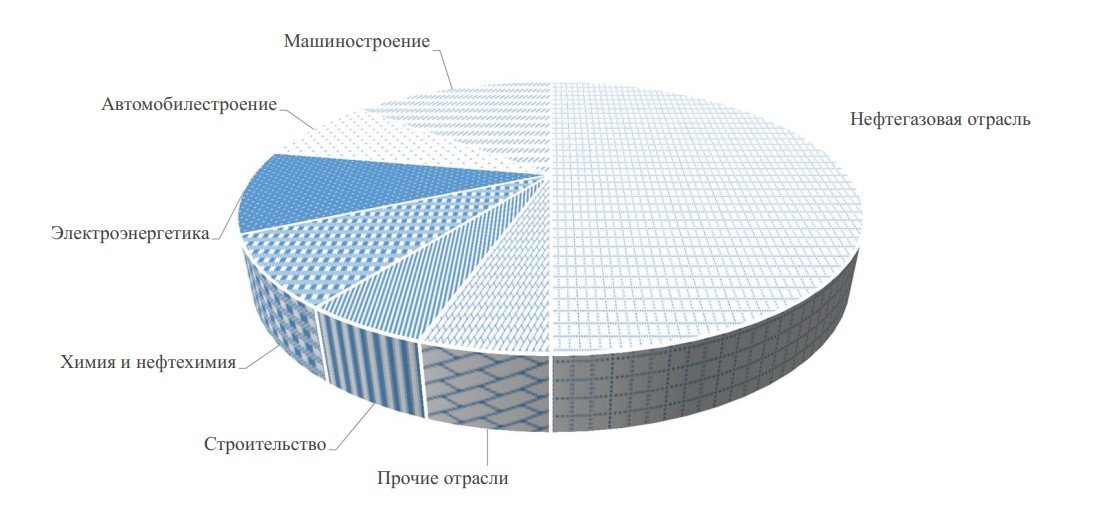

Нефтегазовая отрасль является ключевой для трубников. На нее приходится половина мирового потребления стальных труб (рис. 2). Этот сектор включает трубы нефтегазового сортамента для обустройства скважин: бурильные, обсадные и насосно-компрессорные трубы (OCTG) — и трубы большого диаметра для магистральных нефте- и газопроводов.

В настоящее время все шире используется горизонтальное бурение, требующее значительно большего расхода труб на одну скважину, чем при использовании традиционных технологий. Например, по данным американской дистрибьюторской компании Eagle Pipe, в США на одну скважину используется в среднем 479 т нефтегазовых труб в месяц.

Рис. 1. Мировое производство труб

Рис. 2. Мировое потребление труб по отраслям

Традиционно важными потребителями трубной продукции являются энергетическая, химическая и нефтехимическая промышленность. На энергетический сектор приходится около 10 % мирового спроса на трубы, на химию и нефтехимию — порядка 8 %.

К благоприятным рынкам для производителей труб относится автомобилестроение, доля которого составляет 8 %. Здесь рост обусловлен как общим увеличением мирового производства автомобилей, так и расширением масштабов использования труб в конструкциях современных машин.

Еще около 14 % труб в мире используется в машиностроении при выпуске других видов промышленной продукции.

Строительный сектор, на который сейчас приходится не более 5 % глобального спроса на трубы, быстро прибавляет. При этом наиболее перспективным направлением признается применение трубной продукции в металлоконструкциях.

2. Сортамент и область применения сварных труб

Сварные трубы изготовляют малых (5–114 мм), средних (114–480 мм) и больших (480– 2520 мм) диаметров с толщиной стенки 0,5–48 мм.

Трубы малых диаметров применяют в автомобильной и тракторной промышленности, сельскохозяйственном, энергетическом, химическом и нефтяном машиностроении, а также для изготовления трубчатых электронагревателей, велосипедов и в других конструкциях.

Трубы средних диаметров 159–480 мм используют для паропроводов низкого давления, для газопроводов и нефтепроводов, а также для трубопроводов, при изготовлении деталей конструкций различного назначения для мелиорации, водоснабжения, в коммунальном хозяйстве и т. д.

Прямошовные и спиралешовные трубы большого диаметра предназначены для магистральных трубопроводов газа, нефти, нефтепродуктов, а также для водо- и паропроводов низкого давления.

Сопоставление размеров сварных и горячекатаных труб представлено в табл. 1.

Таблица 1. Сопоставление размеров сварных и горячекатаных труб

| Параметр | Сварные | Горячекатаные |

| D, мм | 4…2500 | (18) 25…550 |

| S, мм | 0,10…50 | 2,5…75 |

| (D/S)max | 200 | 50 |

Как видно, размерный ряд сварных труб шире: от капиллярных труб до труб большого диаметра. Но следует отметить, что марочный сортамент сварных труб ограничен, т. к. существует проблема сварки сталей с повышенным содержанием% С и легирующих элементов.

Преимущества сварных труб:

- Более простое оборудование трубоэлектросварочного агрегата (ТЭСА) по сравнению с трубопрокатным агрегатом (ТПА). Меньше технологических операций при производстве сварных труб по сравнению с производством бесшовных труб.

- Более высокие технико-экономические показатели:

- производительность выше, т. к. процесс непрерывный за счет стыковой сварки отдельных бунтов;

- ниже расходный коэффициент металла;

- стоимость сварных труб на 15…20 % ниже, чем бесшовных;

- организация производства возможна в более короткие сроки и при меньших капитальных затратах;

- сварные трубы практически не имеют эксцентричной разностенности.

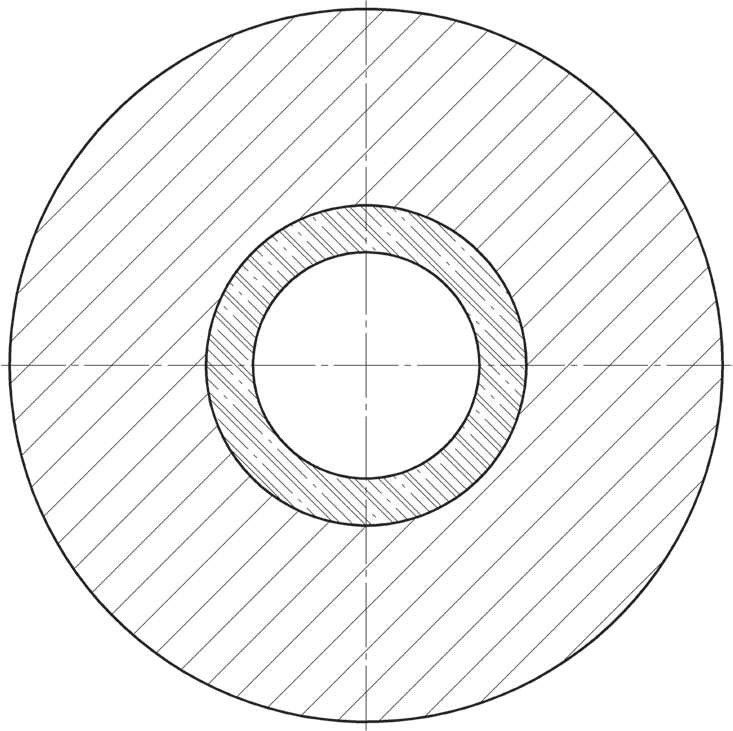

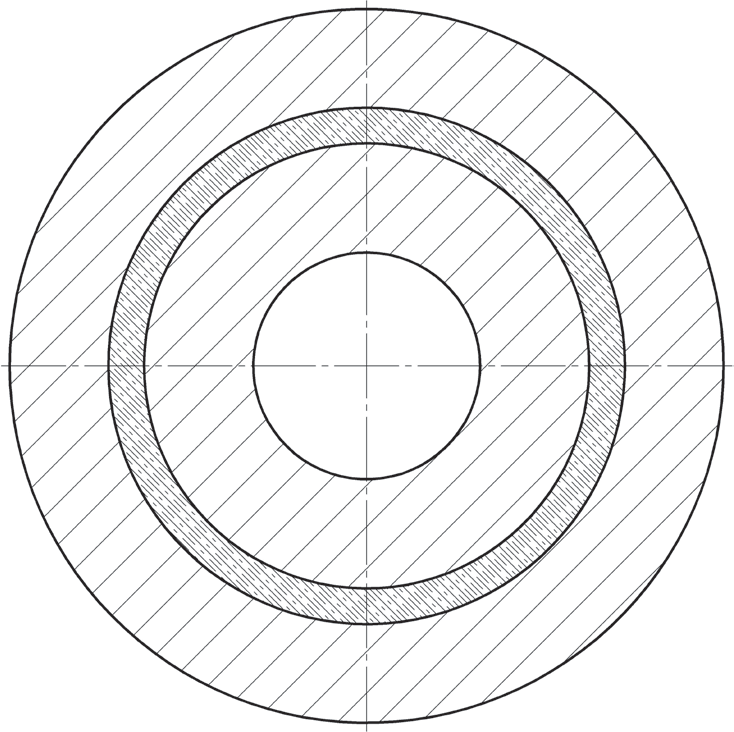

- Более высокое качество поверхности, особенно внутренней (нет плён). Для бесшовной трубы зона ликваций и рыхлости слитка находится на внутренней поверхности трубы, а у сварной зона — в середине толщины стенки (рис. 3).

- Более высокая точность размеров труб. Практически отсутствует поперечная (эксцентричная) разностенность труб.

| а | б |

|

|

Рис. 3. Зона ликваций и рыхлости слитка: а — бесшовная труба; б — сварная труба

Недостаток сварных труб: наличие сварного шва. Считают, что шов уменьшает допустимое напряжение на 10 …15 %.

На современных трубоэлектросварочных станах получают трубы с высокой прочностью шва. Стандарты APJ предусматривают одинаковые технические требования как для бесшовных, так и для сварных труб нефтяного сортамента. За рубежом сварные трубы используют вместо бесшовных в нефтедобывающей, энергетической промышленности и в машиностроении.

Основные способы повышения прочности шва:

- холодная пластическая деформация;

- термообработка (трубы или зоны шва);

- легирование металла шва;

- удаление грата (наружного, внутреннего).

Грат — местное утолщение в зоне сварного соединения, связанное с выдавливанием металла при сдавливании (осаживании) свариваемых кромок. В грат выдавливаются окислы Fe, образующиеся при нагреве металла.