Содержание страницы

1. Центробежные вентиляторы

Центробежные вентиляторы серий ВНСН-11А, ВНСН- 11А-М, ВНСН-16А низкого и среднего давления предназначены для комплектования общих промышленных вентиляционных систем. Поставляют воздушные потоки, очищенные от механических примесей, взрывобезопасных смесей и газов, с максимальной температурой 323,16 К (50 °С) и относительной влажностью 50 %, при общей потере полного давления в системе вентилятора, трубопроводе и в других системах до 300 Па.

Вентиляторы ВНСН-11А, ВНСН-11А-М, ВНСН-16А центробежные, односторонние засасывающие, состоят из следующих основных узлов – кожуха, рабочего колеса, стойки, всасывателя, клиноременной передачи и электродвигателя.

Кожух, рабочее колесо, всасыватель и стойка исполнены посредством электросварки из листовой стали.

Рабочее колесо состоит из шести профилированных, повернутых назад лопаток, смонтировано консольно на валу.

Вал смонтирован на двух конических самонастраивающихся подшипниках. Вентиляторы могут быть правого вращения, когда рабочее колесо вращается по ходу часовой стрелки, в зависимости от стороны засасывания, и левого вращения, когда рабочее колесо вращается против хода часовой стрелки, в зависимости от стороны засавывання.

Требования к монтажу. Перед монтажом необходимо просмотреть вентилятор. При осмотре следует убедиться, что все болтовые связи надежно затянуты.

Электродвигатель должен иметь пусковую аппаратуру согласно комплектовочной ведомости.

Вентилятор должен быть смонтирован строго горизонтально на фундаменте, закреплен посредством фундаментных болтов, гаек, контргаек, подложных шайб и проверен на сопративление изоляции.

Соединение вентилятора с всасывающим и нагнетательным трубопроводом необходимо выполнить гибкой связью.

Во время монтажа вентилятора ВНСН-16А нужно затянуть болты М10X30 и гайки М10 на опоясывающих шинах. Монтируются скобы для закрепления всасывателя и затягиваются болтом М10Х25.

Указание к пуску. Перед пуском вентилятора необходимо:

- проверить вручную вращение ротора, при этом не должен быть слышен шум от трения по металлической поверхности;

- проверить направление вращения электродвигателя и вентилятора;

- чтобы направление вращения рабочего колеса совпадало с направлением стрелки, находящейся на кожухе;

- проверить выполнение предписаний об электрической инсталляции и заземлении электродвигателя;

- чтобы пуск вентилятора осуществлялся при закрытом дросселирующем устройстве (шибере или осевом направляющем аппарате).

С установлением максимальных оборотов постепенно должно открываться дросселирующее устройство.

Требования к эксплуатации. Во время эксплуатации вентилятора необходимо проводить системное наблюдение и периодически технический осмотр.

Во время наблюдений следует периодически контролировать режим работы, нагревание подшипников, проверять лопатки, чтобы на них пыль не наслоилась.

Период технических осмотров вентилятора определяется в зависимости от условий работы, но не реже 1 раза в два месяца. Во время технического осмотра необходимо почистить вентилятор, проверить надежность болтовых связей и заземление, ременную передачу, смену смазки в подшипниках. При нормальной работе смена смазки должна производиться после 4000 ч работы, но не реже 1 раза в год.

Предохранительные требования при эксплуатации:

- при монтаже и эксплуатации вентилятора должны соблюдаться общие и специальные правила техники безопасности;

- должен быть исключен случайный доступ к вращающимся частям вентилятора;

- вся пусковая электроаппаратура должна быть смонтирована на таком расстоянии, с которого можно безопасно наблюдать за работой вентилятора, в целях предотвращения несчастных случаев.

Для электроаппаратуры, электродвигателя и их соединения с электрической цепью должны соблюдаться требования по охране труда, предусмотренные для электрических установок.

Во всех случаях, когда работник включает вентилятор для работы, он предварительно должен принять меры для прекращения обслуживания (ремонт, чистка и др.) вентилятора и электродвигателя и предупредить обслуживающий персонал о пуске.

Неисправности вентилятора и способы их устранения

| Неисправность | Причина | Способ устранения |

| Вентилятор при заданном числе оборотов не подает необходимое количество воздуха и не создает необходимое давление | Вентиляционная система с более низким сопротивлением, чем предусмотрено проектом | Проверить вентиляционную систему и, если необходимо, создать искусственное сопротивление посредством шибров и элементов |

| Вентилятор при заданном числе оборотов не подает необходимое количество воздуха при давлении, равном данному, или при более высоком значении | Неправильно выбран вентилятор. Вентиляционная система с более высоким сопротивлением, чем предусмотрено проектом; уменьшено сечение воздухопроводов. Увеличены фасонные части | Сменить вентилятор. Проверить сечение воздухопроводов, количество и форму фасонных частей, правильный монтаж шибров и клапанов |

| Вентилятор сильно вибрирует | Нарушен баланс рабочего колеса. Расслаблены фундаментные болты | Центрировать, балансировать и закрепить рабочее колесо и фундаментные болты |

| При работе вентилятор и вентиляционная сеть издают сильный шум | Отсутствуют резиновые манжеты между всасывающим отверстием и вентиляционной сетью. Вентилятор поставлен на металлическую основу без виброизоляции. Неудовлетворительный монтаж шибров и клапанов в вентиляционной системе | Поставить резиновые манжеты между вентилятором и воздухопроводом. Поставить виброизоляцию – резиновые или пружинные амортизаторы. Проверить монтаж шибров и клапанов (во время работы они не должны вибрировать) |

2. Дренажные насосы

Дренажные насосы относятся к классу насосов для водоотведения (для грязной воды). В зависимости от степени загрязненности откачиваемой воды, требуемого напора, подачи и конструктивных особенностей выбирается та или иная марка дренажных насосов.

Дренажные насосы предназначены для удаления сточных вод. Кроме того, их применяют для устранения скоплений воды, образовавшихся во время паводков, обильных осадков, в результате аварий или по другим причинам. Гидравлическая система погружных дренажных насосов позволяет им перекачивать воды с содержанием крупных твердых частиц и длинноволокнистых включений.

Дренажные насосы способны практически полностью откачать сточную воду. Некоторые модели оставляют слой воды менее 3 мм. Они могут использоваться для орошения и полива. Применять их для этого целесообразно, если вода в источнике мутная, может содержать твердые частицы и длинноволокнистые включения.

Нередко дренажные насосы используют на автономных объектах, удаленных от источника электроэнергии (строительство, устранение последствий аварий, удаленные населенные пункты). Предназначенные для работы в таких условиях насосы имеют дизельный или бензиновый двигатель (мотопомпы дренажные). Дренажные насосы с электрическим приводом работают либо от однофазной сети напряжением 220 В, либо от трехфазной сети напряжением 380 В.

Производительность погружных дренажных насосов варьируется в широких пределах. Бытовые модели работают в диапазоне 5–25 м3/ч. Промышленные дренажные насосные станции способны откачивать тысячи кубических метров загрязненной воды в час.

Детали дренажного насоса изготовляются из алюминия, чугуна, бронзы, нержавеющей стали или технического полимера.

Некоторые модели погружных дренажных насосов имеют поплавковый выключатель, что обеспечивает их автоматическое включение (отключение) в зависимости от уровня воды. Когда уровень откачиваемой воды снижается и поплавок опускается ниже порогового уровня, дренажный насос отключается. В случае подъема уровня воды насос автоматически включается и продолжает работу.

Алгоритм работы. В процессе работы контролируются следующие величины:

- наличие воды в емкости;

- исправность насосов и переключение их на резервный комплект;

- уровень воды в резервной емкости;

- одинаковая загруженность насосных агрегатов;

- засорение насосов;

- переполнение дренажной емкости.

Сигнализация режимов и диспетчеризация. Сообщения обо всех событиях, происходящих в насосной станции, выводятся на щит станции управления (срабатывание защит, неисправность насосов, уровень воды и т. д.). Хотя станция управления полностью автономна и может работать длительное время в автоматическом режиме, возможна работа и в ручном режиме при опробовании и пусконаладке.

Станция легко состыковывается с действующими станциями управления насосов второго и третьего подъема, поскольку не имеет входа для подачи внешних команд и выдачи команд на внешние устройства (например, выдачи команд на открытие, закрытие электрических задвижек и электромагнитных клапанов). При наличии системы АСУТП возможно сопряжение насосной станции с этой системой.

При достаточном удалении насосной станции от диспетчерского пункта возможна подача сигнала аварии по выделенной коммутируемой телефонной линии или через радиоканал.

Дренажные станции управления СРН-Д являются разработками НТЦ «Приводная техника» в области автоматизации природоохранных и ирригационных объектов. Станции разработаны и произведены с использованием последних достижений в области автоматизированного управления двигателями насосов, снижают расходы на их обслуживание и поиск неисправностей. Использование дублирования и автоматический переход на резервный комплект позволяют эксплуатировать насосные станции без перебоев в водоснабжении и отнести их к первой группе по бесперебойности водоснабжения.

Станции оснащаются качественным отечественным или импортным оборудованием, обусловливающим исключительную надежность станций управления и позволяющим работать долгое время без обслуживания и ремонта.

Насосные установки применяются на производстве для обеспечения технологического процесса предприятия и жизнедеятельности работающего коллектива.

Насосы работают в системе водоснабжения и канализации, перекачивают агрессивные и технологические жидкости.

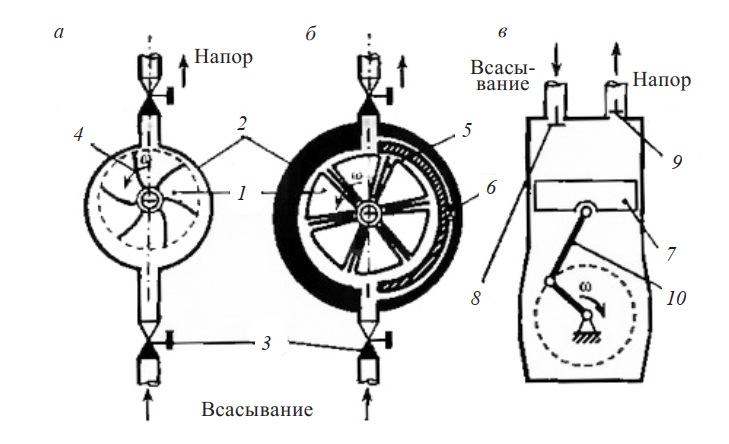

Классификация. По принципу действия насосные установки можно разделить на три группы: поршневые, центробежные и оседиагональные.

Поршневые насосы (ПН) предназначены для перекачивания жидкости при больших высотах всасывания (до 6 м) с небольшой производительностью. Как и для всех поршневых систем, для них характерны неравномерность хода и пульсация нагрузки (при всасывании жидкости – холостой ход, а при сжатии – рабочий), поэтому жидкость в напорном трубопроводе течет неравномерно.

Для сглаживания пульсаций нагрузки и повышения равномерности хода в одном насосе применяют несколько рабочих цилиндров, а на валу устанавливают маховик.

Поршневые насосы во избежание гидроудара и поломки пускаются в ход только при открытых задвижках на напоре.

При работе насоса на магистраль, где поддерживается постоянный напор (Н), поршню при каждом ходе приходится преодолевать постоянное среднее усилие независимо от скорости перемещения: Мср = const.

Таким образом, поршневой насос пускается в ход под нагрузкой, для чего необходим электропривод с повышенным пусковым моментом.

Для нормальной эксплуатации поршневых насосных установок необходимы вспомогательные системы (водяного охлаждения и смазки).

Центробежные насосы (ЦН) предназначены для перекачивания жидкости при малых высотах всасывания с большой производительностью.

В отличие от поршневых насосов, пусковой ход у них равномерный, а истечение жидкости без пульсаций. Особенностью центробежных насосов является необходимость заполнения полости жидкостью перед пуском, в противном случае насос не будет перекачивать жидкость из-за «разрыва струи».

Если насос находится ниже уровня перекачиваемой жидкости, то для его заливки достаточно открыть вентиль (задвижку) на напоре и заполнение произойдет самотеком.

Если насос находится выше уровня жидкости, для его заполнения необходимы дополнительные устройства. Для этой цели применяют:

- вакуум-насосы, создающие разряжение в полости насоса, что обеспечивает заливку;

- аккумуляторные баки, заполненные жидкостью и установленные выше уровня жидкости; так как бак соединен с всасывающим трубопроводом, то после остановки полость насоса всегда будет заполнена.

Пуск насоса возможен:

- при закрытой напорной задвижке; в таком случае давление в напорном трубопроводе повышается плавно и гидравлический удар исключен; пуск практически осуществляется вхолостую;

- при открытой напорной задвижке; целесообразно применять, если насос расположен ниже уровня жидкости, есть обратный клапан; время пуска меньше, чем при закрытой задвижке, так как не требуется тратить время на открытие задвижки;

- при одновременном открытии напорной задвижки и пуске электродвигателя; это частный случай первых двух вариантов.

При остановке насоса сначала необходимо медленно закрыть задвижку на напоре, а затем остановить электродвигатель насоса.

Примечание. Предварительное закрытие задвижки на напоре (перед остановкой) необходимо во избежание возможного гидроудара (при отсутствии обратного клапана) и гидротурбинного режима насоса под напором жидкости в системе.

Оседиагональные насосы (ОДН) предназначены для транспортирования неоднородных по плотности и вязкости жидкостей, например, откачки разлитой нефти, удаления нефтеостатков из емкостей, перакачки грунтовых и глинистых растворов.

Насосы семейства ОДН более мощны, долговечны и виброустойчивы, чем все известные. Например, при массе 35 кг они имеют производительность до 150 м3/ч. Это новейшая выпускаемая серия работает в нефтеперегонной промышленности, на нефтяных терминалах морских и речных портов.

В настоящее время выпущены насосы производительностью до 1000 м3/ч для выполнения уникальной операции, недоступной другим: для перекачки холодного мазута.

Режим работы электропривода данных насосов продолжительный, реверса не требуется, а автоматизированные двигатели (АД) с короткозамкнутым ротором, мощностью до 100 кВт при напряжении 380 В, с прямым пуском от мощной сети или через автотрансформатор (реактор) ограничивают пусковой ток.

Синхронные двигатели (СД) мощностью более 100 кВт при напряжении 10 (6) кВ, с прямым пуском присоединяются к мощной сети.

Наиболее применимы двигатели серий 4А (основного исполнения), 4АР (с повышенным пусковым моментом), АИ (новая серия) на напряжение 380 В и СДН (насосы, вентиляторы, дымососы), СДК (компрессоры) на напряжение 10 (6) кВ.

Примечания. 1. АД с фазным ротором применяются, если необходимо регулировать скорость механизмов с вентиляторной нагрузкой на валу (например, вентиляторы и дымососы котельных).

- Для компрессорных установок двигатели обычно тихоходные, а для насосных и вентиляторных — быстроходные.

- Технически и экономически обоснованный нижний предел номинальных мощностей СД составляет 500–600 кВт.

Синхронные двигатели с частотой вращения до 1000 об/мин выпускают с явно полюсными роторами с демпферной (пусковой) обмоткой; с частотой вращения 1500 об/мин, как правило, мощностью свыше 12 500 кВт с массивными полюсами без демпферной обмотки; с частотой вращения до 3000 об/мин имеют неявно выраженные полюса.

Синхронные двигатели выпускают на напряжение 6 и 10 кВ, а низковольтные (0,38 кВ) до 320 кВт заменяются на более экономичные АД.

В настоящее время для возбуждения СД применяют только полупроводниковые статические или бесщеточные системы возбуждения.

Область применения. В задачи дренажной станции управления СРН-Д входит управление дренажными насосами, расположенными в одной, двух, трех и более искусственных или природных емкостях, а также контролирование наполнения резервной емкости. Она может применяться в составе водоподъемных технологических сооружений, совместно со станциями управления насосов второго и третьего подъема, а также без них, при упрощенной схеме водоснабжения (наличие водонапорной башни) для водоснабжения дачной, коттеджной и прочей малоэтажной застройки (при наличии очистных сооружений) или для снабжения технической водой для полива, мойки, при пожаре.

Также может использоваться в очистных сооружениях для перекачки дренажных вод (канализационные насосные станции), осушения подвалов жилых, производственных и других сооружений, котлованов и прочих емкостей во время строительных, спасательных работ, без присутствия людей, в автономном режиме.

Система управления автоматического регулирования расположена в щите и состоит:

- из управляющего контроллера, обеспечивающего необходимый алгоритм управления;

- силовой коммутирующей аппаратуры;

- устройств защиты силовых цепей и цепей управления;

- светосигнальной арматуры, регистрирующей состояние станции;

- дополнительного оборудования, вынесенного на щит станции и позволяющего задавать необходимые режимы работы.

3. Электрооборудование установок сжатого воздуха

К общепромышленным условно можно отнести насосные установки и установки сжатого воздуха (УСВ), так как в них нуждается любое предприятие. Установки подобного рода обеспечивают жизнедеятельность рабочего персонала и технические процессы на производстве.

Установки сжатого воздуха по назначению, давлению на напоре и принципу действия классифицируют следующим образом.

Классификация установок сжатого воздуха

| Назначение установки | Вентиляторы | Воздуходувки | Компрессоры | ||

| Давление на напоре, Па | (1–1,1) ∙ 105 | (1,1–4,0) ∙ 105 | (4–1000) ∙ 105 | ||

| (4–6) ∙ 105 | (4–15) ∙ 105 | (15–1000) ∙ 105 | |||

| Принцип действия | Осевые | Турбинные | Ротационные | Поршневые | |

| ЦЕНТРОБЕЖНЫЕ | |||||

Вентиляторы предназначены для вентиляции производственных помещений, отсасывания газов, подачи воздуха или газа в камеры электропечей и т. п.

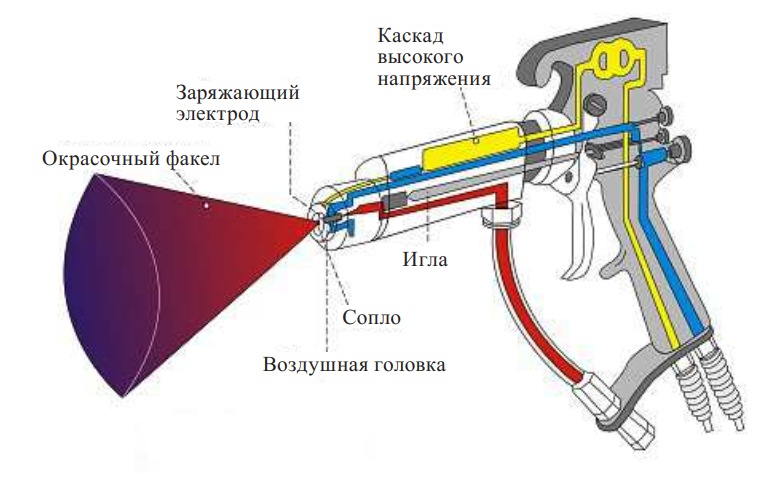

Они имеют небольшой перепад давления (до 104 Па) между всасыванием и напором. Выполняются осевыми или центробежными (рис. 1).

Рис. 1. Общий вид центробежного (а) и осевого (б) вентиляторов: 1 – рабочее колесо; 2 – корпус; 3 – раструб

Центробежные и осевые вентиляторы отличаются конструкцией воздушной полости и расположением приводного электродвигателя.

У центробежных вентиляторов воздушная полость выполнена в виде «улитки» при расположении электродвигателя вне этой полости, а у осевого – электродвигатель расположен внутри воздушной полости (раструба), что обеспечивает его охлаждение потоком воздуха

Рабочее колесо центробежного вентилятора расположено в корпусе эксцентрично, что позволяет повысить давление на напоре. Рабочее колесо осевого вентилятора по форме сходно с воздушным или гребным винтом, которые создают тягу (поток) воздуха через раструб.

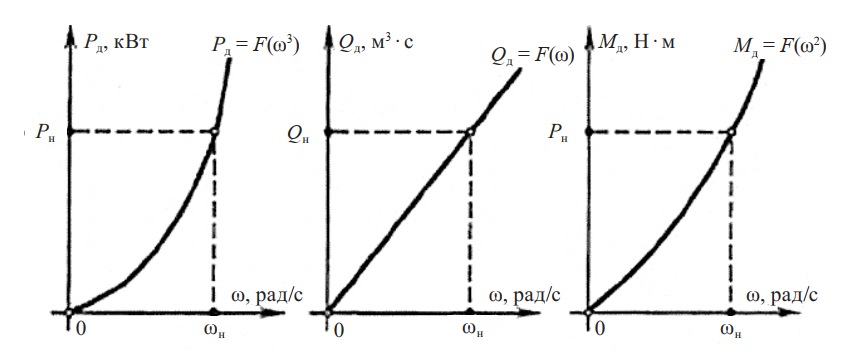

На предприятиях наибольшее распространение получили центробежные вентиляторы, для которых характерны следующие зависимости:

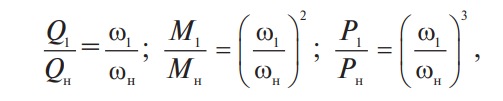

![]()

где Q – производительность вентилятора, м3/с; M – момент на валу вентилятора, Н · м; P – статическая мощность на валу вентилятора, кВт; C1, C2, C3 – постоянные коэффициенты; ω – угловая скорость вентилятора (двигателя), рад/с.

Зависимость P = F(ω3) представляет собой кубическую параболу и называется вентиляторной характеристикой.

Компрессоры предназначены для получения сжатого воздуха или газа с повышенным давлением с целью использовать его в пневматических устройствах (пневмоустановки, пневмоинструмент, пневмоавтоматика и т. п.).

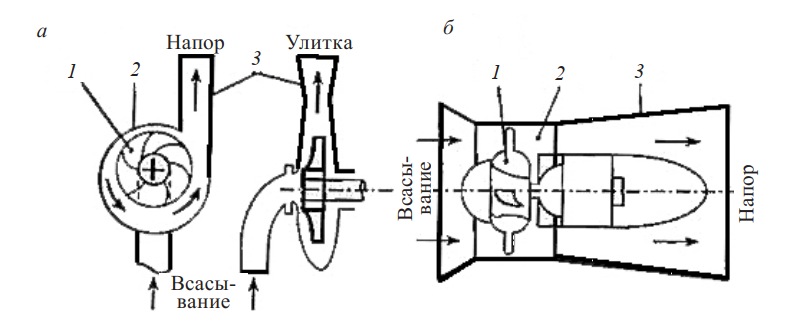

Компрессоры работают при большом перепаде давления между всасыванием и напором и выполняются поршневыми и центробежными (турбинные и ротационные).

Представление о составе оборудования и движении воздуха дает рисунок 2.

Рис. 2. Схема турбинного (а), ротационного (б) и поршневого (в) компрессоров: 1 – ротор; 2 – корпус; 3 – вентили; 4 – лопасть; 5 – пластина; 6 – клапан; 7 – поршень; 8 – впускной клапан; 9 – выпускной клапан; 10 – кривошипно-шатунный механизм

Центробежные компрессоры создают давление воздуха на напоре до 15 ∙ 105 Па при высокой производительности и не требуют дополнительных систем для обеспечения нормальной работы. Они просты по устройству и надежны в эксплуатации. Турбинные и ротационные центробежные компрессоры отличаются конструкцией роторов 1 и корпусов 2 (см. рис. 2).

В турбинном компрессоре на роторе, расположенном в корпусе эксцентрично, установлены лопасти 4. Увеличение давления при вращении создается за счет сжатия воздуха между корпусом и лопастями.

В ротационном компрессоре эксцентрично расположенный ротор имеет пластины 5, которые перемещаются в направляющих ротора под действием центробежных сил при его вращении. Увеличение давления создается путем сжатия воздуха в камерах, образуемых пластинами и корпусом, к которому они плотно прилегают при вращении.

Для работы компрессора без потребления воздуха (газа) предусмотрен обходной трубопровод с клапаном 6.

На всасывающих и напорных трубопроводах обычно устанавливаются невозвратные вентили 3, которые исключают обратный ход воздуха при остановке компрессоров.

Особенностью центробежных компрессоров является равномерное истечение воздуха повышенного давления, что не требует установки дополнительных приспособлений для выравнивания неравномерности нагрузки на электропривод. При отсутствии противодавления справедливы соотношения, приведенные для вентиляторов.

Поршневые компрессоры создают давление воздуха на напоре до 108 Па при сравнительно малой производительности.

Рабочим органом является поршень 7, возвратно-поступательное движение которого обеспечивается электродвигателем через кривошипно-шатунный механизм 10. При движении поршня вниз воздух поступает через впускной клапан 8, а вверх — выталкивается через выпускной клапан 9.

Особенностью поршневых компрессоров является неравномерность выхода воздуха на напоре, что требует дополнительных устройств, выравнивающих неравномерность.

Сглаживание пульсаций возможно установкой маховика на валу приводного электродвигателя.

Для уменьшения колебаний давления воздуха у потребителя после компрессора устанавливают ресивер (промежуточный воздухосборник), который представляет собой герметичный резервуар.

Наличие трущихся частей, а следовательно, и повышенного нагрева требует вспомогательных обслуживающих систем: системы охлаждения (СВО — система водяного охлаждения) и системы смазки (масляная система).

Наибольшая неравномерность получается у компрессоров одинарного действия (подача воздуха только при движении поршня вверх).

Для уменьшения неравномерности подачи воздуха применяются компрессоры двойного действия (подача воздуха производится при движении поршня в обе стороны).

Высокие давления воздуха (газа) получают в многоступенчатых компрессорах, в которых сжатие происходит последовательно в нескольких цилиндрах или камерах.

4. Вентиляционные системы

Центробежные вентиляторы являются основным элементом различных вентиляционных установок. Они обеспечивают технологический процесс производства (подача газа в рабочие объемы) и условия трудовой деятельности (кондиционеры, общецеховая система вентиляции).

Вентиляционные установки достаточно просто поддаются автоматизации по сигналам изменения режима и реагируют на них без участия обслуживающего персонала путем переключения в схемах управления. Это позволяет задачи обслуживающего персонала свести к периодическому контролю за установками и плановой профилактике.

Основным параметром регулирования таких установок, на который надо воздействовать, является угловая скорость приводного электродвигателя (рис. 3).

Рис. 3. Зависимости центробежных вентиляторов

Процесс регулирования сводится к изменению количества воздуха (газа) на выходе вентиляционной установки и к выполнению следующих соотношений:

где Q1, M1, P1 – новые значения производительности вентиляционной установки, момента и мощности на валу приводного электродвигателя.

Производительность вентиляционной установки можно регулировать следующими способами:

- изменением скорости приводного электродвигателя (для среднего диапазона регулирования);

- изменением количества работающих вентиляторов на общую магистраль (для широкого диапазона регулирования);

- изменением сопротивления воздушной магистрали (прикрытие задвижки для местного подрегулирования);

- поворотом лопастей рабочего колеса.

На производстве применяются в основном первые два способа, так как они наиболее эффективны.

Примечание. Для изменения скорости приводного АД обычно изменяют подводимое к статору напряжение ступенчатым переключением отпаек автотрансформатора или дросселя, включенных в цепь статора.

Регулятор температуры является основным устройством поддержания заданной температуры в помещении изменением расхода воздуха.

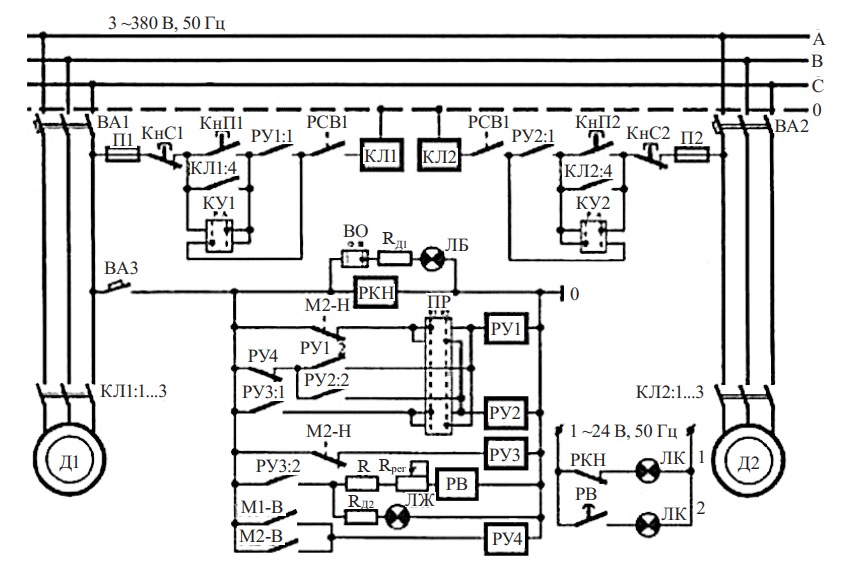

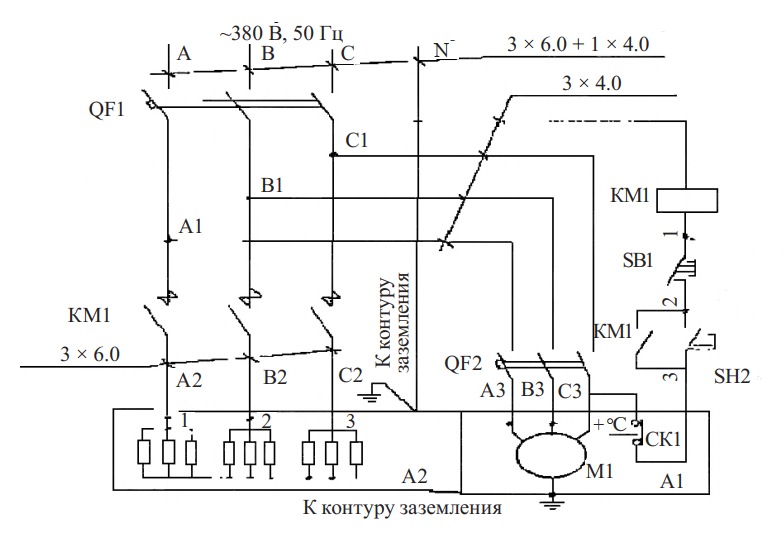

Принципиальная электрическая схема автоматического управления электроприводом вентиляционной установки приведена на рисунке 4.

Рис. 4. Принципиальная электрическая схема автоматического управления электроприводом вентиляционной установки

Назначение. Для пуска, управления и зашиты силовой цепи и цепей управления вентиляционной установки (ВУ), которая предназначена для проветривания производственных помещений (ПП) и поддерживания температуры в заданных пределах (Tз , °С).

Основные элементы схемы:

- АД1, АД2 и АД3, АД4 – приводные асинхронные двигатели с КЗ-ротором вентиляторов первой и второй групп;

- КЛ, Kl, К2, К3 – контакторы: линейный, малой, средней и большой скорости;

- К4 – контактор подключения второй группы вентиляторов;

- К5 – контактор отключения всех вентиляторов в «автоматическом» режиме управления при T < Tз;

- АТ – автотрансформатор для регулирования напряжения на статорах АД вентиляторов в целях изменения их скорости.

Органы управления:

- УП — универсальный переключатель для выбора способа управления («А» – автоматическое, «О» – отключено, «Р» – ручное);

- ПК1 – переключатель контакторов скоростей при «ручном» управлении вентиляторов («О» – отключено, «М» – малая скорость, «С» – средняя скорость, «Б» – большая скорость);

- РТ1 (Р1 и Р2) – регулятор температуры с выходными реле для «автоматического» управления вентиляторами при малых отклонениях температуры воздуха в помещении от Tз (T1 > Тз > Т2);

- РТ2 (Р3 и Р4) – регулятор температуры с выходными реле для «автоматического» управления вентиляторами при больших отклонениях температуры воздуха в помещении от Tз (T3 > Тз > Т4).

Режимы работы:

- УП — «А» — «автоматическое» управление, основной режим;

- УП — «Р» — «ручное» управление, резервный режим.

Робота схемы. Исходное состояние. Поданы все виды питания (включены BA, Al, А2, А3, А4): Тпом = Тз.

Органы управления установлены: ПК1 – «О», ПК2 – «1», УП – «А», при этом РТ1 и РТ2 подключены; Р1, Р2, Р3, Р4.

К5, К2↑ – собирается цепь КЛ (К5, К2:4), – отпайки АТ переключаются на среднюю скорость (К2:1…3).

КЛ↑ – через АТ к сети подключаются АД1, АД2 (КЛ:1…3) и запускаются.

Вентиляторы 1 и 2 работают на средней скорости и проветривают ПП со средней интенсивностью (производительностью).

Автоматическое управление: Т1 = Тпом > Тз.

P1↑ – блокируются цепи К1 (Р1:1) и К2 (Р1:2),

- готовится цепь К3 (Р1:3);

К2↓ – собирается цепь К3 (К2:6),

- размыкается цепь отпаек AT (К2:1…3),

- размыкается цепь КЛ кратковременно (К2:4),

- готовится цепь К1 (К2:5).

Примечание. В результате быстротечности процесса и наличия остаточного магнетизма КЛ не потеряет питание, поэтому АТ будет подключен к сети (КП:1…3).

АД1, АД2 – перейдут на БС (КЗ:1…3);

К3↑ – восстанавливается цепь питания КЛ (К3:4).

Вентиляторы 1 и 2 работают на большой скорости и проветривают помещение с максимальной интенсивностью (производительностью).

Примечание. Если оба вентилятора справляются, то температура в помещении будет снижаться, а при Тпом – Тз ВУ вернется в исходное состояние.

Если оба вентилятора не справляются, то Тпом будет увеличиваться: Тз = Тпом >> Тз.

Р3↑ – собирается цепь К4 (РЗ);

К4↑ – подключается вторая группа вентиляторов (К4:1…3).

Замыкающее устройство (ЗУ) работает на большой скорости, помещение проветривается с максимальной интенсивностью (номинальной производительностью).

Примечание. Если ВУ справляется, то Тпом будет снижаться и при достижении Тз она вернется в исходное состояние: Т2 = Тпом < Тз.

Р2↑ – блокируются цепи К2 (Р2:2) и К3 (Р2:3),

- готовится цепь K1 (Р2:1);

K2↓ – размыкается цепь отпаек AT (К2:1…3),

- размыкается цепь КЛ кратковременно (К2:4),

- собирается цепь К1 (К2:5);

К1↑ – АД1, АД2 перейдут на МС (К1:1…3),

- восстанавливается цепь питания КЛ (К1:4).

Вентиляторы первой группы работают на МС и проветривают помещение с наименьшей интенсивностью (производительностью).

Примечание. Если оба вентилятора справляются, то Тпом будет повышаться, а при Тпом = Тз ВУ вернется в исходное состояние.

Если вентиляторы не справляются, то Т будет снижаться:

T4 = Tпом << Tз.

- Р4↑ – размыкается цепь K5 (Р4);

- K2↓ – размыкается цепь КЛ (К5);

- КЛ – отключается от сети АТ и АД1, АД2 (КЛ:13).

Вентиляционная установка остановлена, находится в режиме ожидания. По мере повышения Тпом включится на МС, а при Тпом = Тз вернется в исходное состояние.

Ручное управление. Применяется при выходе из строя автоматики, которая отключается. При этом: устанавливают: УП – в режиме «Р»;

управление скоростями от ПК1 («О» – «М» – «С» – «Б») последовательной установкой в соответствующее положение;

подключение второй группы вентиляторов ПК2 – «2». Элементы цепей при включении и отключении срабатывают аналогично. Контроль Тпом осуществляется визуально по КИП.

Ручное управление возможно как дистанционно, так и с местного поста.

Защита и блокировка:

- силовая сеть ВУ от токов КЗ (ВА с максимальным расцепителем);

- АД от токов КЗ и перегрузок (А1…А4 с комбинированными расцепителями);

- цепи управления от токов КЗ (Пр);

- во избежание КЗ отдельных частей обмоток АТ цепи контактов, срабатывание которых не требуется, блокируются, что исключает одновременное включение двух контакторов К1 (К2:5, К3:5), К2 (К1:5, К3:6), К3 (К1:6, К2:6).

Питание цепей:

- 3 ~ 380 В, 50 Гц – силовая сеть;

- 1 ~ 220 В, 50 Гц – цепи управления.

5. Компрессорные установки

Основное назначение компрессорных установок (КУ) – обеспечение технологического процесса. В цехах устанавливаются КУ небольшой мощности, а на предприятиях при централизованном обеспечении потребителей сжатого воздуха – компрессорные станции (КС).

График потребления сжатого воздуха на промышленных предприятиях, как правило, имеет в течение суток переменный характер. Для обеспечения нормальной работы потребителей необходимо, чтобы давление воздуха поддерживалось постоянным.

Давление в воздуховоде зависит от потребления воздуха и производительности компрессора. Если расход равен производительности, давление воздуха в магистрали будет номинальным. Если потребление воздуха становится больше производительности, давление падает, и наоборот.

Таким образом, основным условием автоматизации КУ является поддержание постоянства давления воздуха в магистрали.

Производительность КУ регулируется следующими способами:

- путем открывания всасывающих клапанов с помощью регулятора давления;

- периодического включения компрессорных агрегатов в соответствии с графиком потребления воздуха и величиной давления в магистрали.

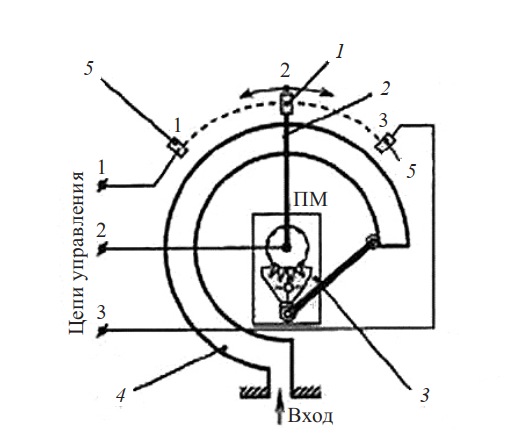

Устройства автоматизации. Основным устройством, контролирующим давление воздуха в магистрали и формирующим сигнал в схему управления, является электроконтактный манометр (рис. 5).

Рис. 5. Электроконтактный манометр: 1 – подвижный контакт; 2 – стрелка; 3 – передача механическая; 4 – трубка; 5 – неподвижный контакт

Основным элементом манометра является трубка 4 Бурдона, которая изгибается по неполной дуге плоского поперечного сечения, закрытая с одного конца (подвижного). Неподвижный конец сообщается с контролируемой средой (вход).

При увеличении давления трубка изгибается, а при уменьшении сжимается. Действие основано на линейной зависимости между упругой деформацией и давлением внутри нее. Изменение давления вызывает перемещение закрытого конца трубки, который связан тягой с передаточным механизмом 3.

Передаточный механизм представляет собой зубчатую передачу (например, сектор–шестерня), которая перемещает подвижный контакт 1, установленный на стрелке 2, жестко связанной с осью передачи. Два неподвижных (1 и 3) контакта 5 подключаются к цепям управления.

При повышении давления трубка стремится разогнуться и, если уставка по давлению будет превышена, замкнется цепь с контактами 2 и 3, а при давлении ниже уставки – цепь с контактами 1 и 2.

Контактная система допускает работу в цепях напряжением 380 В переменного тока и 220 В постоянного тока, что не требует промежуточных преобразований.

Кроме контактных манометров применяются реле давления, действующие по другому принципу (поршневые, сильфонные и др.).

Так как КУ большой мощности и большого давления (поршневые) обслуживаются вспомогательными системами, то в их составе действуют принадлежащие им устройства автоматизации, обеспечивающие защиту КУ при отказе. Например, отказ системы водяного охлаждения контролируется струйным реле, а системы смазки – реле давления масла.

Поскольку при сжатии воздух нагревается, то необходимо не только его охлаждать, но и контролировать температуру воздуха датчиками температуры и формировать аварийнопредупредительные сигналы.

Все сигналы, сформированные устройствами автоматизации, вводятся в релейно-контактные схемы управления электроприводом.

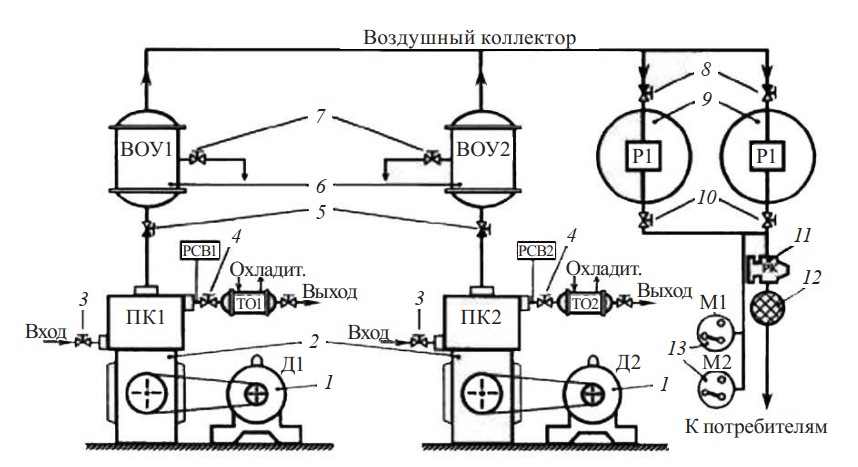

Технологическая схема компрессорной установки с двумя поршневыми компрессорами (рис. 6) применяется для бесперебойного обеспечения сжатым воздухом предприятий с небольшим и средним потреблением. Управление – автоматизированное.

Компрессорная станция (КС) включает два поршневых компрессора (ПК1, ПК2) небольшой или средней производительности.

Компрессионная установка содержит:

- приводной автоматизированный двигатель 1;

- поршневой компрессор 2 с обслуживающими системами: масляной и водяного охлаждения (СВО); масло, предназначенное для смазки трущихся частей, залито в картер компрессора;

- СВО с принудительной циркуляцией воды, поступающей через клапан 3 и уходящей через клапан 4.

Вода пропускается через охлаждающие рубашки цилиндров в промежуточные холодильники, где нагретый при сжатии воздух соприкасается с трубками циркулирующей холодной воды. СВО обеспечивает поддержание температуры сжатого воздуха в компрессоре (особенно при больших давлениях) в допустимых пределах.

Рис. 6. Технологическая схема компрессрной установки с двумя поршневыми компрессорами

Охлаждается теплая вода в теплообменниках (TO1, ТО2). Охлажденный и сжатый воздух поступает через обратный клапан 5 в воздухоочистительное устройство (BOУ1, ВОУ2).

Обратный клапан блокирует работу одного компрессора на другой при разнице в создаваемом ими давлении.

Воздухоочистительное устройство 6 предназначено для комплексной очистки сжатого воздуха от пыли, влаги и масла. Для облегчения пуска КУ должен быть открыт разгрузочный вентиль 7, который закрывается после пуска.

Охлажденный воздух через невозвратный клапан 8, исключающий снижение давления в ресиверах при остановленных КУ, подается в ресиверы 9 (Р1 и Р2). Подача воздуха к потребителю производится из ресивера через клапаны 10.

Перед потреблением сжатого воздуха производятся снижение давления до рабочего редукционным клапаном 11 (РК) и дополнительная очистка от примесей фильтром тонкой очистки 12 (Ф).

Датчиками автоматического управления служат два электроконтактных (М1, М2) манометра 13. Подвижные контакты датчиков устанавливаются на верхние и нижние пределы давления воздуха в ресиверах.

Верхние пределы для обоих манометров могут быть одинаковыми и при достижении их КУ будут остановлены. Нижние пределы давления манометров устанавливаются разными. При снижении давления включается только один компрессор, если давление продолжает снижаться, то включается и другой компрессор.

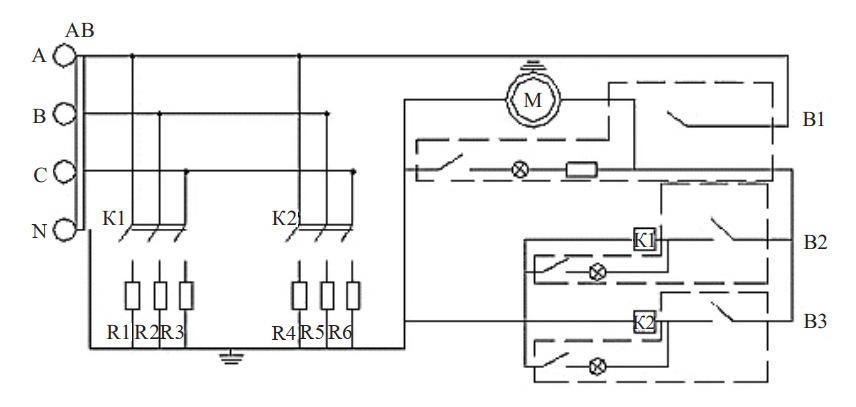

Принципиальная электрическая схема автоматического управления электроприводом компрессорной установки приведена на рисунке 7.

Предназначена для пуска, управления, зашиты и сигнализации приводных АД компрессорной установки малой и средней мощности.

Рис. 7. Принципиальная электрическая схема автоматического управления электроприводом компрессорной установки

Основные элементы схемы:

- Д1, Д2 – приводные АД КУ1 и КУ2; КЛ1, КЛ2 – контакторы линейные;

- РКН – реле контроля напряжения в цепях управления;

- РУ1, РУ2 – реле управления пуском и остановкой Д1, Д2;

- РУ3 – реле управления подключением второй КУ при работающей одной КУ, если она не справляется, а давление снизилось до минимального значения (М2-Н);

- РУ4 – реле управления остановкой обоих КУ при повышении давления до верхнего предела (М1-В, М2-В);

- РВ – реле времени обеспечивает выдержку времени, необходимую для повышения давления выше минимального, при работе КУ1 и КУ2 одновременно.

Примечание. Если давление повысится, М2-Н разомкнется, РУ3,

РВ (РУ3:2), обе КУ будут работать, повышая давление до верхнего предела.

Если давление до истечения времени не повысится, то появится аварийно-предупредительный сигнал о неисправности.

- R, RД1, RД2, Rрег – ограничительные и регулировочные резисторы;

- РСВ1, РСВ2 – реле струйные водяной магистрали для контроля протока воды.

Органы управления:

- КУ1, КУ2 – ключи управления для выбора режима управления («Р» – ручной, «А» – автоматический);

- ПР — переключатель режимов для выбора КУ, включаемой первой («К1» – «К2»);

- КнП1, КнП2, КнС1, КнС2 – кнопки «Пуск» и «Стоп» КУ1 и КУ2;

- В — выключатель сигнальной лампы ЛБ «питание цепей управления»;

- М1 (М1-Н, М1-В), М2 (М2-Н, М2-В) — манометры электроконтактные для автоматического управления пуском и остановкой КУ1 и КУ2.

Примечание. Манометры М1 и М2 отрегулированы так, чтобы М2-Н замыкался при меньшем давлении, чем М1-Н.

Верхние пределы (М1-В, М2-В) — одинаковые.

Режимы работы:

- КУ – «А» – «автоматическое управление», основной режим;

- КУ – «Р» – «ручное управление», резервный режим.

Работа схемы. Исходное состояние. Поданы все виды питания (включены ВА1, ВА2, ВА3).

Органы управления установлены в положения: КУI – «Л», КУ2 – «А»;

ПР – «К1», В – «Включено». При этом:

РКН↑ – размыкается цепь аварийно-предупредительной сигнализации ЛК1 «Нет питания» (РКН) на пульте,

- горит сигнальная лампа ЛБ «питание цепей управления».

Обслуживающие системы и устройства в работе (РСВ1 и РСВ2 замкнуты). Давление сжатого воздуха в магистрали не менее нижнего предела (М1-Н и М2-Н разомкнуты).

Компрессоры остановлены, находятся в ждущем режиме, идет потребление воздуха.

Автоматический пуск. Давление в магистрали снизилось до нижнего предела (М2-H замкнут), собирается цепь РУ1.

РУ1↑ – собирается цепь КЛ1 (РУ1:1),

- становится на самопитание (РУ1:2);

КЛ1↑ – подключается к сети Д1 (КЛ1:1…3), пускается,

- становится на самопитание (КЛ1:4).

В работе КУ1, давление повышается (М1-Н размыкается), компрессор справляется.

Если один компрессор не справляется, давление воздуха в магистрали продолжает снижаться (М2-Н замкнется), собирается цепь РУ3.

РУ3↑ – собирается цепь РУ2 (РУ3:1);

- собирается цепь РВ (РУ3:2), приводится в действие;

РУ2↑ – собирается цепь КЛ2 (РУ2:1),

- становится на самопитание (РУ2:2);

КЛ2↑ – подключается к сети Д2 (КЛ2:1…3), пускается,

- становится на самопитание (КЛ2:4).

В работе оба компрессора, давление воздуха повышается (М2-Н, а затем М1-Н размыкаются), РУ3↓, цепь РВ разомкнется, РВ выводится из действия. Компрессоры справляются.

Автоматическая остановка. Если один работающий компрессор справляется, он будет работать до повышения давления в магистрали до верхнего предела (М1-В или М2-В замкнется), собирается цепь РУ4.

РУ4↑ – разомкнется цепь PУ1 и РУ2 (РУ4). При работе только КУ1:

РУ1↓ – разомкнется цепь КЛ1 (РУ1:1),

- разомкнется цепь самопитания (РУ1:2);

КЛ1↓ – отключится от сети Д1 (КЛ1:1…3) и остановится,

- разомкнется цепь самопитания (КЛ2:4).

При работе только КУ2:

РУ2↓ – разомкнется цепь КЛ2 (РУ2:1),

- разомкнется цепь самопитания (РУ2:2);

КЛ2↓ – отключится от сети Д2 (КЛ2:1…3) и остановится,

- разомкнется цепь самопитания (КЛ2:4).

Если оба работающих компрессора справляются, они отключаются одновременно по такой же логической схеме.

Ручное управление. Применяется при выходе из строя автоматики, которая отключается. При этом:

КУ1 – «Р», КУ2 – «Р», ВА3 отключен, ЛБ погашена. Управление КУ от кнопок «Пуск» (КнП1, КнП2) и

«Стоп» (КнС1, КнС2), контроль за давлением в магистрали визуальный.

Элементы схемы при замыкании и размыкании цепей срабатывают аналогично.

Ручное управление возможно как с местного поста, так и дистанционно с пульта (при наличии дублирующих КнП и КнС).

Защита и блокировка:

- силовая цепь Д1 и Д2 – от токов КЗ и перегрузки (BA1 и ВА2 с комбинированными расцепителями);

- цепи управления двигателями — от токов КЗ (П1 и П2);

- цепи автоматики — от токов КЗ (ВА3 с максимальным расцепителем);

- запрет на «Пуск», если нет протока охлаждающей воды (РСВ1 и РСВ2).

Сигнализация:

ЛК1 – «Нет питания» в цепях автоматического управления (РКН), ЛК2 «Авария», оба компрессора не справляются за установленное время, давление в магистрали ниже нормы (РВ);

ЛЖ – предупредительный сигнал о снижении давления в ресиверах при управлении с местного поста (РВ);

ЛБ – лампа белая, контроль наличия напряжения в цепях управления.

Питание цепей:

- 3 ~ 380 В, 50 Гц – силовая сеть;

- 1 ~ 220 В, 50 Гц – цепи управления и автоматики; 1 ~ 24 В, 50 Гц – цепи пультовой сигнализации.

6. Калориферы электрические

Калориферы электрические марки КЭВП предназначены для обогрева складских, служебных, производственных помещений и обеспечения воздушно-тепловых завес.

Запрещается эксплуатация калориферов в пожароопасных и взрывоопасных зонах.

Устройство и принцип работы. Калорифер состоит из корпуса с основанием, на котором установлены электродвигатель с вентилятором и блок ТЭНов в обечайке.

Контакты ТЭНов для подвода питания выведены в нижнюю часть корпуса, где также расположена пусковая и регулирующая (при необходимости) аппаратура и выключатели ВК-1, ВК-2, ВК-3.

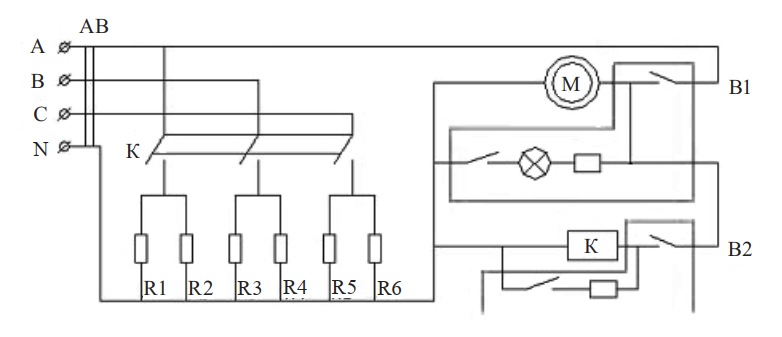

Калорифер различных марок работает следующим образом (рис. 8, 9): при включении выключателя ВК-1 включается вентилятор. В этом положении калорифер может работать как вентилятор. При включении выключателей ВК-2 и ВК-3 включается группа ТЭНов общей мощностью 4,5 (6,0) кВт. При включении выключателей ВК-2 и ВК-3 одновременно включаются обе группы ТЭНов общей мощностью 9 (12,0) кВт. При отключении выключателя ВК-1 (вентилятор) не может включаться ни одна группа ТЭНов.

Техническая характеристика калориферов

| Параметр | Данные | ||||

| КЭВП-4,5/9,0 | КЭВП-6,0/12,0 | КЭВП-21 | КЭВП-18 | КЭВП-15 | |

| Номинальное напряжение, В | 380 | 380 | 380 | 380 | 380 |

| Частота, Гц | 50 | 50 | 50 | 50 | 50 |

| Количество фаз | 3 | 3 | 3 | 3 | 3 |

| Номинальная мощность, кВт | 4,5/9,0 | 6,0/12,0 | 21 | 18 | 15 |

| Количество ТЭНов, шт. | 6 | 6 | 6 | 6 | 6 |

| Схема соединения ТЭНов | Y | Y | Y | Y | Y |

| Производительность, м3/ч, не менее | 1000 | 1000 | 1700 | 1700 | 1700 |

| Средняя разность температур на входе и выходе при 20 °С, не менее | 20/30 | 20/40 | 45 | 40 | 35 |

| Габариты, мм, не более | 410 × 430 × 320 | 410 × 430 × 320 | 590 × 540 × 400 | 590 × 540 × 400 | 590 × 540 × 400 |

| Масса, кг, не более | 16,5 | 16,5 | 55 | 55 | 55 |

| Режим работы | Продолжительный | Продолжительный | Продолжительный | Продолжительный | Продолжительный |

| Класс защиты от поражения электрическим током | 1 | 1 | 1 | 1 | 1 |

Примечание. Калориферы изготовляются со ступенчатой регулировкой мощности: первая ступень – 4,5 (6,0) кВт; вторая – вместе 9,0 (12,0) кВт.

Рис. 8. Принципиальная электрическая схема калориферов марок КЭВП-4,5/9,0 и КЭВП-6,0/12,0

Рис. 9. Принципиальная электрическая схема калориферов марок КЭВП-21, КЭВП-18 и КЭВП-15

При наличии терморегулятора (ТР) ручкой управления ТР задается необходимая температура нагрева помещения, при достижении которой отключается блок ТЭНов и далее включается, поддерживая температуру помещения на заданном уровне в пределах 0–40 °С, т. е. работает в режиме «Нагрев», когда включены ТЭНы, и в режиме «Охлаждение», когда ТЭНы выключены и работает один вентилятор.

Внимание! В целях увеличения срока службы калорифера необходимо по окончании работы производить отключение вентилятора (ВК-1) через 3–5 мин после отключения ТЭНов (ВК-2, ВК-3).

Размещение и монтаж. Калорифер должен устанавливаться в помещениях, не содержащих вредных паров, взрывоопасных, агрессивных газов, токопроводящей пыли и т. п. Температура воздуха в помещении должна быть не ниже −15 °С и не выше +20 °С, влажность не выше 60 % при +20 °С.

Перед монтажом и подключением необходимо проверить сопротивление изоляции ТЭНов относительно корпуса калорифера, которое должно быть не менее 0,5 МОм, а также убедиться, что вентилятор вращается свободно, без задеваний.

Калорифер должен устанавливаться так, чтобы между задней панелью и стеной (или иными аналогичными предметами) оставался зазор не менее 100 мм для свободного доступа воздуха в рабочую зону.

Подключение калорифера к сети должно производиться в соответствии с требованиями, установленными действующими ПУЭ, ПЭЭП, ПТЭ и ПТБ. Калорифер должен быть надежно заземлен и занулен.

Требования к эксплуатации и меры безопасности. Все электромонтажные работы должны выполняться в строгом соответствии с требованиями, установленными ПУЭ, ПЭЭП, ПТЭ и ПТБ для электроустановок, работающих при напряжении до 1000 В.

Персонал, обслуживающий калорифер, обязан:

- знать устройство и электрическую схему калорифера;

- уметь определять неполадки в работе калорифера;

- помнить, что включение и эксплуатация калорифера при неработающем вентиляторе категорически запрещается;

- соблюдать правила техники безопасности.

В процессе эксплуатации калорифера должны выполняться следующие требования:

- не реже 1 раза в 4 месяца необходимо проверять состояние контактных узлов нагревателей, поверхность которых должна быть чистой и неокисленной, плотность затяжки контактных соединений должна обеспечивать отсутствие искрения;

- не реже 1 раза в 4 месяца проверять сопротивление изоляции ТЭНов и обмоток двигателя относительно корпуса калорифера, которое должно быть не менее 0,5 МОм; эту проверку необходимо проводить перед каждым включением после длительного перерыва в эксплуатации (боле 2 недель);

- не реже 1 раза в 3 месяца проверять состояние защитного заземления и зануления;

- не реже 1 раза в 4 месяца проверять состояние поверхности ТЭНов, при необходимости производить их чистку механическим путем или продувать сжатым воздухом.

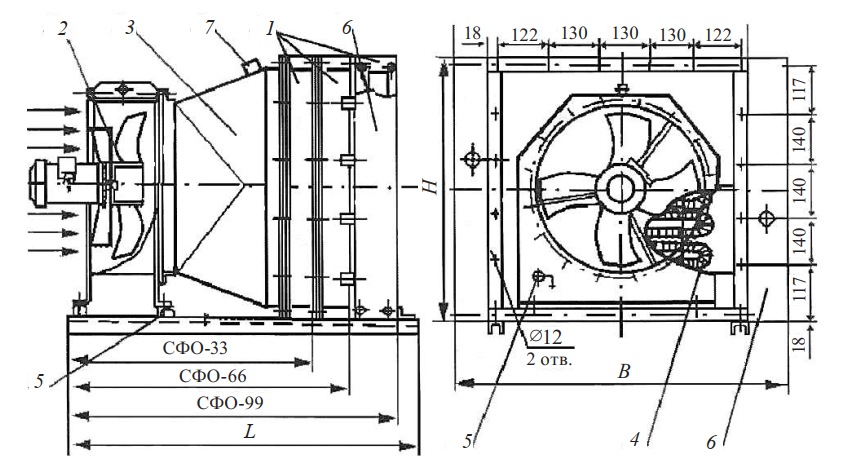

Электрообогреватель СФО-33. Он предназначен для создания технологического тепла и вентиляционного режима в производственных помещениях объемом до 1200 м3; может работать в чисто вентиляторном режиме без нагрева.

Электрообогреватель, изготовленный в климатическом исполнении, предназначен для эксплуатации в закрытых металлических с теплоизоляцией, каменных, бетонных, деревянных помещениях с естественной вентиляцией.

Режим работы электрообогревателя продолжительный. Электрообогреватель должен обслуживаться персоналом,

имеющим квалификацию по электробезопасности не ниже второй группы.

Техническая характеристика электрообогревателя СФО-33

| Параметр | Данные |

| Мощность нагрева, кВт:

I ступень II ступень |

33

16 |

| Перепад температур, °С | 30 |

| Напряжение сети, В | 38 |

| Число фаз | 3 |

| Частота тока, Гц | 50 |

| Максимальная температура воздуха

на выходе из электрообогревателя, °С |

50 |

| Производительность по воздуху, м3/ч | 2800 |

| Объем помещения, м3 | 1200 |

| Габариты, мм:

длина ширина высота |

860

825 720 |

| Масса, кг, не более | 75 |

Электрообогреватель СФО-33 (рис. 10) состоит из секции нагревательной 1, вентилятора 2, переходного патрубка 3, терморегулятора 7. В секции нагревательной установлен блок трубчатых нагревателей 4.

Рис. 10. Электрообогреватель СФО-33: 1 – секция нагревательная; 2 – вентилятор; 3 – переходной патрубок; 4 – блок нагревателей; 5 – болт заземления; 6 – кожух выводов; 7 – терморегулятор

Холодный воздух, пройдя через вентилятор и переходной патрубок, нагревается в секции нагревательной. Увеличение температуры выходящего воздуха достигается заказчиком путем частичного перекрытия воздушного окна вентилятора, при этом температура выходящего из электрообогревателя воздуха не должна превышать +100 °С.

Рекомендуемая принципиальная электрическая схема электрообогревателя СФО-33 показана на рисунке 11.

Электрообогреватель работает следующим образом. При включении начинает вращаться электродвигатель вентилятора М1. Нажатием кнопки «Вкл» «Нагрев» включается пускатель КМ1, подключающий блок электронагревателей А2 к сети.

При перегреве кожуха электрообогревателя (например, при остановке электродвигателя вентилятора) размыкаются контакты терморегулятора SK1, которые с помощью пускателя КМ1 отключают блок нагревателей от сети.

Рис 11. Принципиальная электрическая схема электрообогревателя СФО-33

После охлаждения кожуха и устранения неисправности электродвигателя нажатием кнопки «Вкл» «Нагрев» электрообогреватель включается в работу.

При включении электрообогревателя в работу необходимо:

- включить выключатель QF1;

- включить выключатель QF2, проконтролировать визуально вращение лопастей вентилятора;

- нажать кнопку «Вкл» «Нагрев».

При выключении электрообогревателя:

- нажать кнопку «Выкл» «Нагрев»;

- спустя 3 мин отключить выключатели QF2, QF1.

Для электрообогревателей СФО-99 рекомендуются автоматические выключатели QF3–QF5. Это позволит ступенчато регулировать мощность нагрева электрообогревателя.

Запрещается эксплуатация электрообогревателя при неработающем вентиляторе, а также при вращении рабочего колеса в обратную сторону.

Конструкция электрообогревателя по типу защиты человека от поражения электрическим током соответствует классу I по ГОСТу.

Все работы по ремонту и техническому обслуживанию необходимо производить не менее чем через 10 мин после отключения электрообогревателя от сети.

Электрообогреватель должен быть заземлен.

Конструкция электрообогревателя не содержит горючих материалов и является пожаробезопасной. Мероприятия пожарной безопасности электрообогревателя в составе объекта эксплуатации обеспечивает потребитель.

Запрещается эксплуатация электрообогревателя вблизи легковоспламеняющихся предметов, а также в помещениях, где находятся легковоспламеняющиеся жидкости и газы, пыль.

Перед установкой электрообогревателя следует произвести внешний осмотр, замеченные неисправности, полученные в результате неправильного транспортирования и хранения, устранить. Перед началом эксплуатации и после длительного перерыва в эксплуатации электрообогревателя необходимо измерить сопротивление изоляции электронагревателей, а также сопротивление изоляции обмотки статора электродвигателя. Измерение проводится мегаомметром на 500 В. Если сопротивление изоляции электронагревателей ниже 1 МОм, а сопротивление обмотки статора ниже 5 МОм, то электрообогреватель необходимо просушить при температуре не более 45 °С в течение 10–15 ч.

Перед включением электрообогревателя в сеть необходимо:

- заземлить корпус электрообогревателя;

- снять клеммную коробку с электродвигателя, подсоединить питающий кабель, проверить отсутствие посторонних предметов в клеммной коробке. Установить вновь клеммную коробку;

- подключить электрообогреватель к сети согласно соответствующей электрической схеме (см. рис. 11), с секции нагревательной снять кожух выводов, подсоединить блок нагревателей согласно электрической схеме;

- заземлить корпус блока нагревателей электрообогревателя;

- кожух выводов установить на место.

Кратковременным включением автоматического выключателя QF1 электрообогревателя проверить направление вращения рабочего колеса вентилятора. Воздушный поток, создаваемый вентилятором, должен выходить из электрообогревателя. В противном случае необходимо поменять местами любые две фазы питающего кабеля.

Периодически проводят осмотр электрообогревателя: проверяют состояние нагревателей, сварных и болтовых соединений, состояние клеммных зажимов и контактных соединений, заземления, очищают корпус электрообогревателя от пыли и загрязнений.

Не реже 1 раза в год производят тщательный осмотр рабочего колеса вентилятора для определения износа и повреждений лопаток, прочности соединения колеса с валом электродвигателя, состояние покрытий.

7. Промышленные роботы

Робототехника – сравнительно новое, быстроразвивающееся и весьма перспективное направление науки и техники. Робот, являющийся одним из основных объектов изучения в этой науке, представляет собой универсальный автомат для воспроизведения двигательных и интеллектуальных функций человека. Именно создание промышленных роботов и станков с программным управлением (ПУ) сделало реальностью осуществление главной мечты человечества в области материального производства – создание гибкого автоматизированного производства.

Среди всего многообразия роботов важным классом являются манипуляционные роботы. Специфика манипуляционных роботов, частным видом которых являются промышленные роботы, связана с наличием манипулятора – его исполнительного органа.

Практическая цель создания роботов – передача им тех видов деятельности, которые для человека являются трудоемкими, тяжелыми, монотонными, вредными для здоровья и жизни. Это прежде всего вспомогательные производственные операции: загрузка и разгрузка установок, станков, полуавтоматов, и основные производственные операции: сварка, окраска, резка, сборка, а также работы в так называемых экстремальных условиях: под водой, в космосе, в радиоактивных и ядовитых средах, в условиях с газовой средой и температурным режимом, неприемлемыми для человека.

Роботы, предназначенные для выполнения двигательных и управляющих функций в производственном процессе, называются промышленными. Именно необходимость решения производственных задач обеспечила бурное развитие в течение почти полувека исследований в области робототехники и производства роботов. От традиционных средств автоматизации промышленные роботы отличаются универсальностью, возможностью их быстрой переналадки, что позволяет создавать на базе универсального оборудования роботизированные технологические комплексы, быстропереналаживаемые гибкие производственные системы (ГПС), гибкие автоматизированные производства (ГАП). Создание ГАП в настоящее время рассматривается как одна из основных тенденций развития современного машиностроения.

Сложность промышленного робота как объекта для изучения и проектирования, необычайно высокие требования, предъявляемые к нему как к автоматической манипуляционной системе, состоят в следующем: предельная погрешность перемещения рабочего органа соизмерима с аналогичной характеристикой наиболее точных станков при значительно бо´льших величинах перемещений и количествах степеней подвижности. При этом для удовлетворительной производительности скорость должна быть выше на порядок. Поэтому изучение вопросов структуры, кинематики и динамики является весьма важной составной частью при разработке и практическом использовании исполнительных устройств промышленных роботов как объекта управления.

Промышленный робот – программируемая автоматическая машина, состоящая из манипулятора и устройства программного управления его движением, предназначенная для замены человека при выполнении основных и вспомогательных операций в производственных процессах.

Манипулятор – совокупность пространственного рычажного механизма и системы приводов, осуществляющих под управлением программируемого автоматического устройства или человека-оператора действия (манипуляции), аналогичные действиям руки человека.

Промышленные роботы предназначены для замены человека при выполнении основных и вспомогательных технологических операций в процессе промышленного производства. При этом решается важная социальная задача – освобождения человека от работ, связанных с опасностями для здоровья или с тяжелым физическим трудом, а также от простых монотонных операций, не требующих высокой квалификации.

Гибкие автоматизированные производства, создаваемые на базе промышленных роботов, позволяют решать задачи автоматизации на предприятиях с широкой номенклатурой продукции при мелкосерийном и единичном производстве.

Копирующие манипуляторы, управляемые человекомоператором, необходимы при выполнении различных работ с радиоактивными материалами. Кроме того, эти устройства незаменимы при выполнении работ в космосе, под водой, в химически активных средах.

Таким образом, промышленные роботы и копирующие манипуляторы являются важными составными частями современного промышленного производства.

Промышленные роботы классифицируются по следующим признакам:

- по характеру выполняемых технологических операций – основные, вспомогательные, универсальные;

- виду производства – литейные, сварочные, кузнечнопрессовые, для механической обработки, сборочные, окрасочные, транспортно-складские;

- системе координат руки манипулятора (прямоугольная, цилиндрическая, сферическая, сферическая угловая и др.);

- числу подвижностей манипулятора;

- грузоподъемности – сверхлегкие (до 10 Н), легкие (до 100 Н), средние (до 2000 Н), тяжелые (до 10 000 Н), сверхтяжелые (свыше 10 000 Н);

- типу силового привода – электромеханические, пневматические, гидравлические, комбинированные;

- подвижности основания – мобильные, стационарные;

- виду программы – с жесткой программой, перепрограммируемые, адаптивные, с элементами искусственного интеллекта;

- характеру программирования – позиционные, контурные, комбинированные.

Манипулятор промышленного робота по своему функциональному назначению должен обеспечивать движение выходного звена и закрепленного в нем объекта манипулирования в пространстве по заданной траектории и с заданной ориентацией. Для полного выполнения этого требования основной рычажный механизм манипулятора должен иметь не менее шести подвижностей, причем движение по каждой из них должно быть управляемым.

Промышленный робот с шестью подвижностями является сложной автоматической системой. Эта система сложна как в изготовлении, так и в эксплуатации. Поэтому в реальных конструкциях промышленных роботов часто используются механизмы с числом подвижностей менее шести. Наиболее простые манипуляторы имеют три, реже две подвижности. Такие манипуляторы значительно дешевле в изготовлении и эксплуатации, но предъявляют специфические требования к организации рабочей среды. Эти требования связаны с заданной ориентацией объектов манипулирования относительно механизма робота. Поэтому оборудование должно располагаться относительно такого робота с требуемой ориентацией.

Движения, которые обеспечиваются манипулятором, делятся:

- на глобальные (для роботов с подвижным основанием) – движения стойки манипулятора, которые существенно превышают размеры механизма;

- региональные (транспортные) – движения, обеспечиваемые первыми тремя звеньями манипулятора или его «рукой», величина которых сопоставима с размерами механизма;

- локальные (ориентирующие) – движения, обеспечиваемые звеньями манипулятора, которые образуют его «кисть», величина которых значительно меньше размеров механизма.

В соответствии с этой классификацией движений в манипуляторе можно выделить два участка кинематической цепи с различными функциями: механизм руки и механизм кисти. Под «рукой» понимают ту часть манипулятора, которая обеспечивает перемещение центра схвата – точки М (региональные движения схвата); под «кистью» – те звенья и пары, которые обеспечивают ориентацию схвата (локальные движения схвата).

Кинематической цепью называется система звеньев, образующих между собой кинематические пары. Цепь, в которой каждое звено входит не более чем в две кинематические пары, называется простой. Незамкнутой называется такая кинематическая цепь, в которой есть звенья, входящие только в одну кинематическую пару.

Кинематические пары (КП) манипулятора характеризуются именем или обозначением – заглавной буквой латинского алфавита (А, В, С и т. д.); звеньями, которые образуют пару (0/1, 1/2 и т. п.); относительным движением звеньев в паре (для одноподвижных пар – вращательное, поступательное и винтовое); подвижностью КП (для низших пар от 1 до 3, для высших пар от 4 до 5); осью ориентации оси КП относительно осей базовой или локальной системы координат.

Рабочее пространство манипулятора – часть пространства, ограниченная поверхностями, огибающими множество возможных положений его звеньев. Зона обслуживания манипулятора – часть пространства, соответствующая множеству возможных положений центра схвата манипулятора. Зона обслуживания является важной характеристикой манипулятора. Она определяется структурой и системой координат руки манипулятора, а также конструктивными ограничениями, наложенными относительно перемещения звеньев в КП.

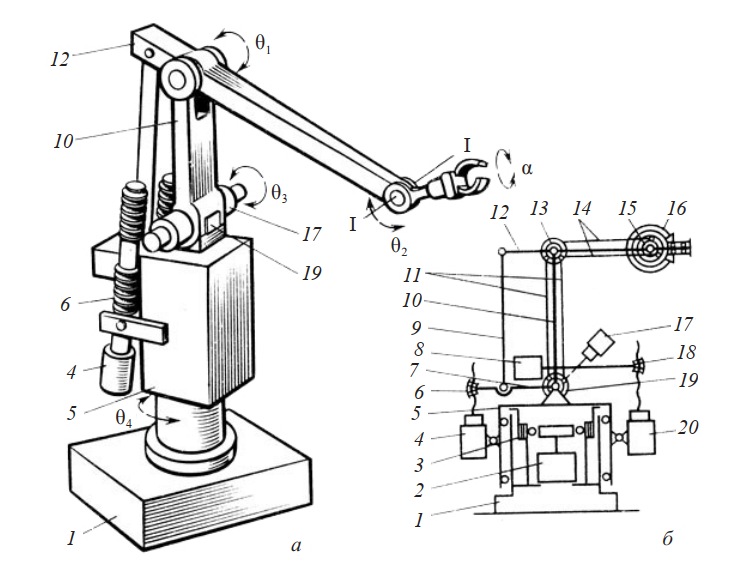

Рассмотрим принцип работы на примере промышленного робота СМ40Ф2.80.01.

Промышленный робот с программным управлением предназначен для загрузки деталей типа тел вращения в стенках с горизонтальной осью шпинделя. Обширная рабочая зона площадью более 30 м позволяет обслуживать группу станков при линейном или линейно-паралельном расположении. Привод электрогидравлический шаговый. Система координат угловая.

Промышленный робот комплектуется быстросменными широкодиапазонными самоцентрирующими захватными устройствами. Имеется специальный датчик для определения положения заготовок на позициях вспомогательных устройств. Предусмотрено устройство светозащиты, обеспечивающее безопасность эксплуатации оборудования.

Техническая характеристика промышленного робота

| Параметр | Данные |

| Грузоподъемность, кг | 40 |

| Число степеней подвижности (без захвата) | 1 |

| Наибольший диаметр и длина транспортируемых заготовок, мм | 250 и 1200 |

| Максимальные линейные перемещения, мм | 1900 |

| Углы поворота плеча и локтя, град. | 90 |

| Кантование захватного устройства, град. | 180 |

| Максимальная скорость перемещения рабочих органов, м/с | 0,8 |

Промышленный робот имеет портальную компоновку. Опорная система представляет собой траверсу, состоящую из двух секций монорельса длиной 6000 мм каждая, закрепленную на трех колоннах. К траверсе крепятся рельсы прямоугольного сечения, по которым перемещается каретка. Две группы роликов (каждая из 3 шт.) охватывают верхний рельс и пара роликов опирается с боков на нижний рельс. К базовой поверхности каретки крепятся рука и гидропанель. Рука выполнена сварной и состоит из плеча и локтя. На базовый фланец локтя устанавливается головка робота, на переднем конце шпинделя которой имеется байонетный зажим для крепления захватного устройства.

Рис. 12. Компоновка (а) и кинематическая схема (б) промышленного робота

Промышленные роботы выпускают в двух модификациях: грузоподъемностью 6 и 60 кг. Конструктивное оформление и кинематическая схема промышленных роботов грузоподъемностью 6 кг показаны на рисунке 12. Роботы оснащены электроприводом, выполненным на базе электродвигателей (2, 4, 17, 20) с печатным якорем. Поворот руки вокруг вертикальной оси относительно основания 1 осуществляется от моторредуктора 2 через волновую передачу 3, выходное колесо которой связано с поворотным корпусом 5. Мотор-редуктор 4 через шариковую винтовую пару 6 поворачивает тягу 7, образующую со звеньями 9, 10 и 12 шарнирный параллелограмм, обеспечивающий поворот звена 12 вокруг оси 13. Наклон звена 10 обеспечивается мотор-редуктором 20, движение от которого через шариковую винтовую пару 18 передается на кривошип 19. При необходимости путем автоматического пересчета в системе программного управления скоростей можно осуществить поступательные перемещения захватного устройства (при одновременной работе мотор-редукторов 4 и 20). Для разгрузки приводов предусмотрен уравновешивающий груз 8. Внутри звеньев руки размещены тяги 11, 14 и система кривошипов 13, 15, 19, образующих систему передач, которые обеспечивают поворот захватного устройства вокруг оси I–I и поворот на угол α. Изгиб захватного устройства выполняется кривошипом 15, а ротация – конической передачей 16.

8. Манипуляторы

Манипулятор – механизм для управления пространственным положением орудий, объектов труда и конструкционных узлов и элементов. В узком смысле манипулятором называется механическая рука.

Основу манипуляторов составляют пространственные механизмы со многими степенями свободы. Манипуляторы выполняют работы в средах, недоступных или опасных для человека (подводные глубины, вакуум, радиоактивная среда и другие агрессивные среды), вспомогательные работы в промышленном производстве. Используются в медицинской технике (например, в протезировании).

Манипуляторы делятся на управляемые человеком и автоматические (роботы-манипуляторы как разновидность роботов). Развитие манипуляторов привело к созданию промышленных роботов.

Проектирование механизмов-манипуляторов требует решения таких задач, как создание маневренности, устойчивости в работе, выбор правильного соотношения полезных и холостых ходов. Иногда требуется проектирование таких систем, в которых оператор чувствует усилие, создаваемое на рабочем органе или на грузозахвате.

Рассматривается также внедрение комплексов манипуляционных роботов в образовательный процесс.

Применение манипуляторов в промышленности:

- в горном деле – основной механизм буровой каретки, предназначенный для перемещения в призабойном пространстве автоподатчика с перфоратором (бурильной машиной);

- в металлургии – машина для выполнения вспомогательных операций, связанных с изменением положения заготовки при обработке металлов давлением. Различают прокатный и ковочный манипуляторы. В кузнечных и прокатных цехах используются подвесные и напольные манипуляторы, которые являются разновидностью кантователей – механизмов для переворачивания (кантовки) изделий;

- в ядерной промышленности – приспособление для работы с радиоактивными веществами, исключающее непосредственный контакт человека с ними;

- манипуляторами оснащаются гидростаты для ведения океанографических и других работ на глубинах;

- платформа Гью – Стюарта – разновидность параллельного манипулятора, в которой используется октаэдральная компоновка стоек. Имеет шесть степеней свободы. Применяется в станкостроении, подводных исследованиях, авиационных спасательных операциях на море, летательных тренажерах, позиционировании спутниковых антенн, в телескопах и в ортопедической хирургии;

- кран-манипулятор – мобильная грузоподъемная машина, включающая грузоподъемный кран стрелового типа, смонтированный на автомобильном шасси и служащий для его загрузки и разгрузки.