Содержание страницы

Каменная кладка – это конструкция из отдельных камней, скрепляемых строительным раствором или клеевым раствором сухих смесей в определенном порядке. Кирпичная кладка является трудоемким, ручным технологическим процессом. Она несет на себе нагрузки от собственного веса и веса опирающихся на нее прочих конструктивных элементов, а также выполняет теплоизоляционные, звукоизоляционные и другие функции.

Материалы для каменной кладки делятся на естественные и искусственные.

К естественным каменным материалам относятся блоки, изготавливаемые из горных пород: гранита, порфира, бутового камня, туфа, песчаника, ракушечника.

К искусственным каменным материалам относят кирпичи керамические, силикатные, гиперпресованные, шамотные, шлакоблоки, блоки из газо-, пено- и фибробетона, саманные блоки, керамические и силикатные камни и т. д.

Также на российском строительном рынке в последние годы стал появляться новый стеновой материал — лего-кирпич.

Важными характеристиками стеновых материалов являются его плотность, морозостойкость, водопоглощение.

Плотность кирпича определяет в первую очередь его прочность. Также от этого параметра зависят и теплосохраняющие качества материала. Чем тяжелее кирпич, тем больше он весит и тем хуже защищает внутреннее пространство сооружения от холода. Существуют такие понятия, как истинная и средняя плотность кирпича. Первый параметр определяется путем испытаний и вычислений по формуле:

где m — масса, V — объем.

где m — масса, V — объем.

Следовательно, единица измерения такого параметра, как плотность кирпича, — кг/м3. По плотности и прочностным характеристикам определяют марку кирпича: М100, М150, М200, М250 или М300.

Средняя плотность кирпича является показателем соотношения массы вещества m (кг) к занимаемому им же объему Vест. (м3) вместе с пустотами и порами. По средней плотности материала можно судить о его теплопроводности, так как это величина, обратно пропорциональная пористости.

Среднюю плотность кирпича следует определять по формуле :

Морозостойкость — довольно важный показатель, особенно для кладки несущих стен. В кирпиче циклы морозостойкости определяются путем замораживания материала с последующим его размораживанием. Количество данных процедур и определяет данный параметр. Морозостойкость кирпича керамического обозначаются как F25; F35; F50; F75; F100; F200; F300.

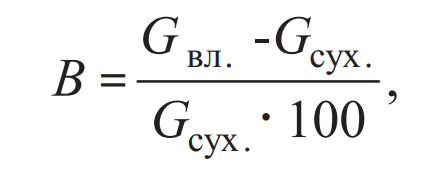

Водопоглощение — это характеристика, определяющая способность конкретного кирпича поглощать влагу. Допустимым считается водопоглощение кирпича в диапазоне от 6 до 12 %. Слишком высокое водопоглощение указывает на низкую морозостойкость кирпича, его повышенную теплопроводность. Слишком низкое водопоглощение обуславливает слабое сцепление кирпича с кладочным раствором. Этот параметр определяется по формуле:

где В — водопоглощение кирпича, %; Gвл. — масса кирпича в водонасыщенном состоянии, г; Gcyx. — масса кирпича в сухом состоянии, г.

Материал с высоким водопоглощением можно определить даже на глаз: обычно на таком кирпиче видны кольцевые и S-образные трещины, либо поверхность покрыта множеством мелких трещин, либо трещин несколько, но они глубокие. Признаком высокого водопоглощения может также служить слоистая структура кирпича.

1. Естественные каменные материалы

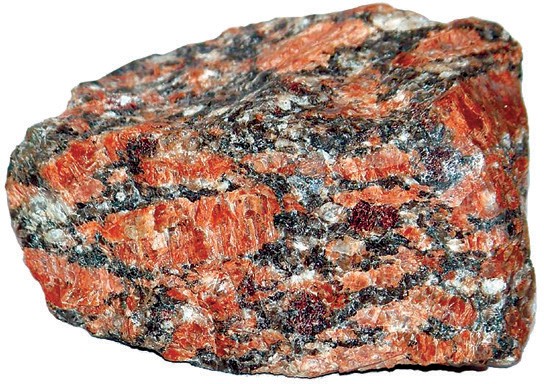

Гранит (рис. 1) — наиболее распространенная кислая полнокристаллическая магматическая порода. По своим характеристикам очень плотный и прочный камень совершенно не впитывает влагу, плохо поддается обработке. Свойства данного камня давно были изучены людьми. Он широко использовался в строительстве в прошлом, применяют его и сейчас.

Рис. 1. Гранит

Огромное количество памятников и сооружений древности сохранилось до наших времен благодаря тому, что они были сделаны из гранита. Его уникальный состав, красивая зернистая структура и полезные свойства делают этот камень очень хорошим, хоть и дорогим строительным материалом.

Достоинства гранита:

- долговечность. Мелкозернистые сорта гранита проявляют первые признаки истирания только через 500 лет. Поэтому иногда его называют вечным камнем;

- прочность. Гранит считается самым прочным после алмаза веществом. Он устойчив к сжатию и трению. Это объясняется свойствами кварца, входящего в его состав. Когда была определена плотность гранита, стало понятно, почему эта порода такая прочная. Плотность на самом деле очень высокая — почти три тонны на кубический метр;

- устойчивость к атмосферным воздействиям. Гранит может выдержать температуру от минус 60 до плюс 50 ºC. Это очень важно в условиях холодного климата. Исследования доказали, что изделия из гранита не теряют своих свойств после 300-разового замерзания и оттаивания;

- водонепроницаемость. Именно благодаря этому свойству гранит такой морозостойкий. Поэтому он идеально подходит для облицовки набережных;

- экологическая чистота. Гранит совсем не радиоактивен и поэтому безопасен для любых строительных работ;

- пожаростойкость. Этот материал начинает плавиться только при 700–800 ºC. Поэтому облицевать им дом — это не только красиво, но и безопасно;

- устойчивость к воздействию кислот и грибков.

Недостатки гранита:

- большой вес. Гранит является самым тяжелым отделочным камнем, поэтому при использовании его в качестве плит это нужно учитывать;

- высокая стоимость данного материала.

Порфир (рис. 2) — эффузивная горная порода с характерной порфировой структурой. По характеристикам очень похож на гранит, но легко дробится на куски. Эта порода хорошо полируется и имеет среднюю по трудности обрабатываемость режущим инструментом. В современном строительстве порфиры не получили широкого применения как облицовочные материалы в основном из-за ограниченности запасов и трудности обработки.

В России кварцевые порфиры широко использовались в XVIII–XIX вв. при строительстве Петербурга. Выдающиеся архитекторы Растрелли, Монферран, Росси, Воронихин и другие применяли порфиры для изготовления ваз, торшеров и других художественных изделий, ныне хранящихся в Эрмитаже. Такова, например, большая ваза из фиолетового алтайского (коргонского) порфира, выполненная на Колыванской гранильной фабрике в 1808 г. известным мастером Ф. В. Стрижковым. В наши дни кварцевые порфиры ввиду ограниченности запасов представляют интерес главным образом для декоративно-поделочных целей.

Рис. 2. Порфир

Достоинства порфира:

- стойкость к химическому ряду кислот и разнообразных агрессивных соединений;

- огромная морозостойкость, что позволяет применять его в качестве облицовочного материала для фасадов и цоколей зданий;

- способность к самоочищению. Это уникальное свойство позволяет безнаказанно проливать масляную или любую другую жидкость на каменную поверхность. Через две недели при отсутствии постороннего вмешательства от пятен не остается и следа;

- высокая износостойкость, устойчивость к ударам, царапинам и истиранию.

Недостатки порфира:

- значительный вес. Порфир — это тяжелый отделочный материал, поэтому при его использовании в качестве плит это нужно учитывать;

- высокая стоимость данного материала.

Бутовый камень (рис. 3) — это куски известняка, доломита, гранита, песчаника и других пород природного камня. Бут может быть разным — плитчатым (плитняк) или постелистым. Используемый в основном для кладки фундаментов, бутовый камень должен быть чистым, без трещин, расслоений и других дефектов.

Рис. 3. Бутовый камень постелистой формы

Качество бута определяют ударом молотка. Если звук чистый и камень не рассыпается, он годен для строительства. При бутовой кладке рекомендуется использовать камни постелистой формы. Гранитный бутовый камень характеризуется высокой прочностью — порядка 1200 МПа (т. е. этот камень можно использовать для забутовки при строительстве фундамента морозостойкостью около 300–400 циклов), высокой сцепляемостью с вяжущими веществами.

Гранитный бутовый камень имеет различную окраску, но в основном он представлен в светло-коричневом и сером цвете. Существуют определенные стандарты по ГОСТ 2173–87, которые предъявляются к данному материалу и которые изготовители обязательно должны соблюдать.

Достоинства бутового камня:

- долговечность. При соблюдении правил монтажа камень не разрушается сотни лет;

- экологическая безопасность. Бут — это природный материал, при его обработке не используются химические реактивы. Он не причиняет вреда ни человеку, ни окружающей среде;

- внешние характеристики. Разнообразие цвета всех пород позволяет создавать различные композиции. Они выглядят надежно и достойно;

- доступность. Этот природный камень можно добыть и применить самостоятельно;

- практичность. Камень — доступный и дешевый строительный материал, не требующий специальных заводов для производства, техник и площадок;

- износостойкость. Этому натуральному материалу не страшны перепады температур, ветер, влажность, вредные насекомые и плесень. Он выдерживает вертикальные и горизонтальные нагрузки.

Недостатки бутового камня:

- трудоемкость укладки. Этот вид стройматериала требует смекалки, терпения и ловкости. Сложность заключается в подборе камней и изготовлении и использовании хороших растворов для скрепления.

Ракушечник (ракушняк, рис. 4) — естественный каменный материал, представляющий собой конгломерат, состоящий из раковин моллюсков, обитавших в древних морях. Скапливаясь на дне, известковые панцири за миллионы лет превратились в прочный камень, который человеку остается лишь разрезать на блоки нужного размера. Материал мягкий и пористый, что свойственно осадочным горным породам.

Рис. 4. Ракушечник

Ракушечник используют для кладки наружных стен и внутренних перегородок жилых домов, строительства хозяйственных построек, гаражей, подвалов и заборов. Высокие декоративные качества ракушнка позволяют использовать его в ландшафтном дизайне для возведения подпорных стенок, гротов и фонтанов. Кроме стеновых блоков, в строительстве используется плитка из ракушечника. Для внешней облицовки ее полируют и обрабатывают водоотталкивающими составами (гидрофобизируют).

Внутри помещений для отделки стен, полов и лестничных ступеней применяют пиленую плитку. С плотностью ракушняка напрямую связаны его вес и прочность. Блок стандартного размера (380 × 180 × 180 мм), выпиленный из легкого ракушняка, весит около 10 кг. Масса кладочного камня из самого плотного массива достигает 25 кг. По уровню прочности ракушечник делят на три марки: М15, М25 и М35. Легкий блок (прочность на сжатие 15 кг/см2) оптимально подходит для кладки стен одноэтажных жилых зданий, гаражей и хозпостроек.

Марка 25 чаще всего применяется для строительства двухэтажных домов. Самый прочный и тяжелый ракушечник (марка 35) идет на стенки подвалов и цокольные части фундаментов. Уровень морозостойкости блоков из ракушечника очень высокий — F50–F60. В этом отношении они не уступают керамическому кирпичу и почти в 2 раза превосходят газо- и пенобетон.

Водопоглощение у этого пористого материала высокое (до 17 % от объема). Поэтому без наружной штукатурки, облицовки кирпичом или установки вентилируемого фасада этот материал будет тянуть в дом сырость.

Термостойкость ракушняка низкая (на уровне газобетона), поэтому класть из него печи, топливники и дымоходы нельзя.

Достоинства ракушечника:

- удобный размер — 390 × 190 × 190 мм (универсальный);

- легкость распила и обработки, т. е. удобство при укладке, что значительно ускоряет процесс подготовки изделий к возведению стен;

- паропроницаемость — материал позволяет стенам «дышать» без задержки влаги на внутренних стенах помещений;

- исключительно природное происхождение, а значит, здоровый микроклимат без синтетических примесей;

- ракушечник состоит из соединений кальция, йода и морской соли, а значит, воздух в помещениях будет обладать хоть и небольшими, но целебными свойствами.

Недостатки ракушечника:

- камень нетвердый, поэтому легко крошится и ломается при неправильной транспортировке, хранении и укладке;

- высокая паропроницаемость и значительный коэффициент размягчения требуют тщательной изоляции стен от попадания воды и повышенной влажности;

- сравнительно малая несущая способность не позволяет строить массивные высокие дома.

Совет: так как блоки марки М15 и М35 внешне различить крайне трудно, то производители рекомендуют испытать блоки на прочность кустарным методом, а именно: взять несколько блоков и с высоты 1–1,5 метра бросить их на твердую поверхность (асфальт, бетон и т. д.). Ракушняк М35 не разобьется при таком ударе, а менее плотный (с большим содержанием песка) разобьется на несколько частей. Однако не стоит забывать, что истинные характеристики строительного материала может определить только аттестованная строительная лаборатория. Перед покупкой партии блоков необходимо несколько случайных блоков из партии отнести специалистам.

2. Искусственные каменные материалы

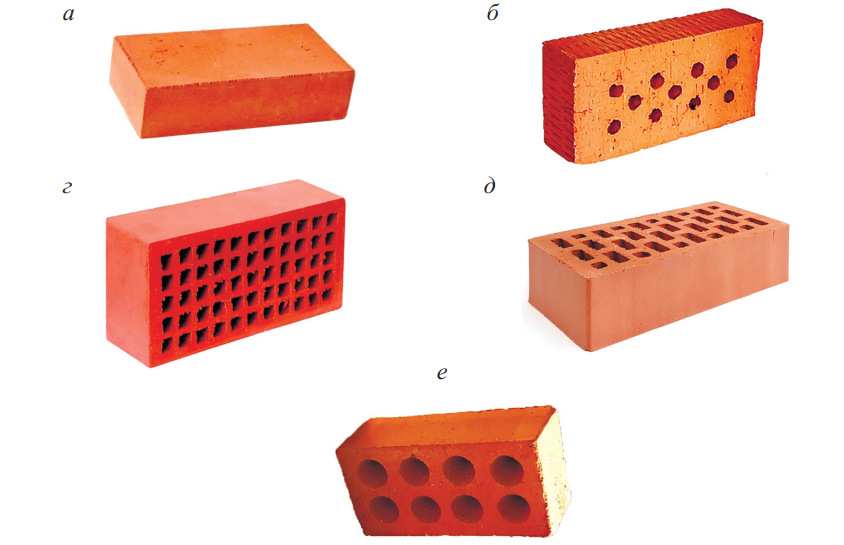

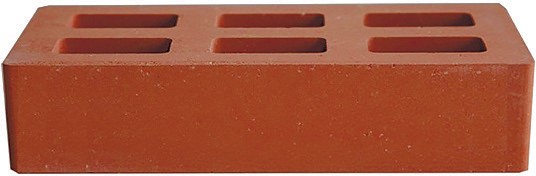

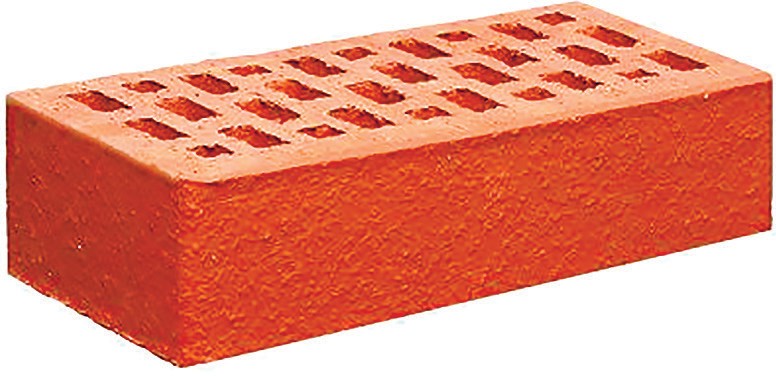

Самым традиционным материалом является полнотелый и пустотелый керамический кирпич (рис. 5).

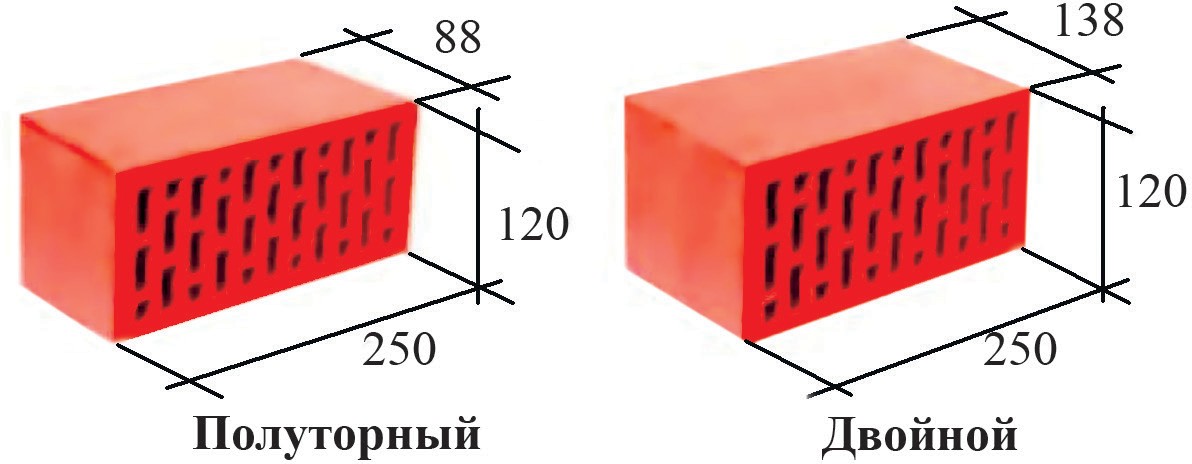

Одинарный кирпич имеет размеры 250 × 120 × 65 мм; полуторный — 250 × 120 × 88 мм; двойной — 250 × 120 × 138 мм.

Кирпич керамический — штучное изделие, предназначенное для устройства кладок. Производится из глины с применением различных добавок (для регулирования тех или иных свойств) с последующим обжигом.

По применению данный кирпич делится на три вида: рядовой (для устройства внутренних частей несущих и ограждающих конструкций, перегородок, забутовок и т. д.), лицевой кирпич (лицевой — для облицовки) и специальный (например, для дымохода или печи — в данном случае огнеупорный или печной).

Лицевой кирпич может быть как окрашен, так и офактурен (по одной или двум граням — тычку и ложку), или быть без какой-либо отделки, но с качественной поверхностью граней. Регламентирует данные изделия ГОСТ 530-2012 «Кирпич и камни керамические. Общие технические условия».

Рис. 5. Кирпичи керамические одинарные 250 × 120 × 65 мм: а — кирпич полнотелый керамический; б — кирпич керамический пустотелый с цилиндрическими пустотами; г — кирпич с квадратными пустотами; д — кирпич с щелевидными пустотами; е — кирпич с несквозными пустотами

Сырье

Основой для изделий служат суглинки и легкоплавкие глины, предпочтительно обладающие умеренной пластичностью. Сырье у разных заводов по выпуску кирпича может быть различным (ведь его добыча производится из разных месторождений).

Но главное — не должно быть в глине примесей известняка, ибо во время обжига он испортит материал.

Кроме глины, в состав запекаемой массы добавляют отощители (от 20 до 30 процентов общего веса). Это может быть бой готовых изделий, дегидратированная глина, кварцевый песок. Их добавка не дает готовым изделиям дать большую усадку.

Чтобы увеличить пористость (и тем самым теплоизолирующую способность), в сырье добавляют вещества, которые, сгорая, образуют воздушные полости в кирпиче. Это, например, измельченная солома, торф, опилки, угольная крошка.

Помимо одинарного кирпича на рынке строительных материалов существуют кирпичи и более крупные по формату.

Рис. 6. Размеры кирпича

Достоинства керамического кирпича:

- длительный срок эксплуатации;

- широкая цветовая гамма. Вообще-то кирпичный цвет стал общепринятым, однако кирпичи могут быть персиковыми и шоколадными, желтыми и бежевыми или иметь другие оттенки. Облицовочный кирпич бывает очень интересных оттенков, к тому же его можно подкрашивать;

- вариативность размеров;

- простота кладки;

- экологическая безопасность. Данный материал делают из глины, которая не оказывает никакого отрицательного воздействия на человека и природу;

- высокий уровень звукоизоляции. Строения из кирпича отличаются хорошей способностью изолировать помещения от шумов;

- способность длительное время сохранять тепло. Нагреть кирпичный дом быстро нельзя, зато остывает он тоже медленно.

Недостатки керамического кирпича:

- некачественные изделия имеют нарушения в геометрии;

- при использовании некачественного сырья с содержанием известняка в готовом кирпиче возникают «дутики». Эти нарушения приводят к разрушению по причине скопления в проблемных зонах влаги;

- водопоглощение может достигать 10 %. Этот параметр препятствует способности выдерживать без изменений большое количество циклов замерзания/размораживания;

- подверженность химической коррозии в виде «высолов» — белых налетов. Такая проблема актуальна для районов, где находятся химпредприятия. Также белые разводы появляются на изделиях, в производстве которых были использованы химические компоненты или вода для раствора содержала вредные примеси.

Марки такого кирпича (предел прочности кирпича при сжатии в кг/см2) — М100, М150, М200, М250 и М300, водопоглощение до 8–12 %, морозостойкость (количество циклов замораживания с последующим оттаиванием во влажном состоянии без значительной, т. е. более чем на 20 %, потери прочности) — F15, F25, F35, F50.

Силикатный кирпич (рис. 7) — искусственный камневидный материал, получаемый путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклаве. Для получения силикатного кирпича различных цветов в состав смеси вводят колерующие добавки.

Рис. 7. Силикатный кирпич

История этого материала насчитывает чуть более века, у него есть точная дата и место рождения — 5 октября 1880 года, Германия. Регламентирует данные изделия ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия».

Сырье

- кварцевый песок (92–94 % от массы сухой смеси);

- известь (6–8 %), считая на активную CaO;

- перед прессованием в изделия известково-песчаную смесь увлажняют до 7–9 % по массе.

Имеет такую же форму и те же размеры, как и обыкновенный глиняный, — 250 × 120 × 65 мм, 250 × 120 × 88 мм, 250 × 120 × 138 мм. Его изготовляют как сплошным, так и пустотелым. В зависимости от Rсж и Rи силикатный кирпич делят на марки: 75; 100; 125; 200; 250. Средняя плотность несколько выше, нежели у обычного глиняного: до 1800–1900 кг/м3, теплопроводность 0,81–0,87 Вт/м∙К.

По теплотехническим показателям силикатный кирпич подразделяют на эффективный (с плотностью не более 1400 кг/м3 и теплопроводностью до 0,46 Вт/м∙К), условно эффективный (соответственно, 1401–1650 кг/м3 и до 0,58 Вт/м∙К) и обыкновенный (с плотностью свыше 1650 кг/м3 и теплопроводностью до 0,7 Вт/м∙К). Водопоглощение кирпича должно быть не более 165 по массе, а морозостойкость зависит от марки: F50, 35, 25 или 15. По назначению этот кирпич именуют рядовым и лицевым. Лицевой может быть неокрашенным и цветным: голубого, зеленоватого, желтого и других цветов.

Достоинства силикатного кирпича:

- дешевизна его производства, что связано с недорогими компонентами и экономичной технологией производства;

- отличная совместимость со всеми видами кладочных растворов от бетонных смесей до клея;

- высокая звукоизоляция — больше, чем у других аналогичных изделий, что делает силикатный кирпич отличным шумоизолирующим материалом;

- это самый экологичный материал для строительства, способный «дышать» — пропускать воздух через поры.

Недостатки силикатного кирпича:

- высокое влагопоглощение — самый большой недостаток силикатного кирпича. Из-за этого качества наружная кладка требует дополнительной гидроизоляции;

- низкая теплопроводность и огнестойкость, что не позволяет использовать этот материал для многих строительных работ;

- вес силикатного кирпича значительно превышает эту характеристику у аналогичных материалов;

- нельзя применять для строительства цоколей зданий, стен подвалов, фундаментов, печных и гидротехнических сооружений.

Гиперпресованный кирпич (ГПК, рис. 8) — искусственный каменный материал жесткого прессования; строителями используется в основном в качестве отделочного (облицовочного) материала.

Рис. 8. Гиперпресованный кирпич

Несмотря на его физико-технические характеристики, превосходящие по большинству параметров силикатный и керамический кирпич, у материала есть ряд недостатков (о которых ниже), не позволяющих использовать его как кладочный рядовой кирпич.

Сырье

- цемент средних марок (ПЦ 400, ПЦ 300), в качестве вяжущего элемента — от 8 до 20 % от общей массы;

- отсев известняка (природная прочность до 30 кг/см2), отходы от разработок камня, мрамора, мергеля или строительная тырса, придающие изделию дополнительную прочность — их массовая доля колеблется от 65 до 85 %;

- железно-оксидный пигмент — 1 % от общей массы сырья;

- вода — от 8 до 15 %.

Метод «гипер», или двухстороннего прессования, заключается в получении материалов путем взаимодействия при сжатии мелкодисперсных частиц под воздействием избыточного давления. В отличие от одностороннего прессования, где зона избыточного давления покрывает прессуемую массу неравномерно, материал, получаемый методом гиперпрессования, имеет мелкоячеистую структуру (поры размерами 0,07–0,3 мм), что уменьшает его влагопоглощение, увеличивает прочность на сжатие и одновременно повышает его теплопроводность до 1,08–1,09 Вт/м2.

Достоинства ГПК:

- идеальная геометрия. Она получается потому, что данная технология является безобжиговой и готовые элементы не подвергаются термической обработке, при которой могут происходить незначительные изменения геометрических параметров;

- низкое влагопоглощение, около 4,8 % от общей массы, согласно нормам ГОСТ 7025–78;

- высокая прочность. Кирпич соответствует марке 250;

- возможность прочностных вариаций (по желанию заказчика).

- хорошая адгезия. Прочность сцепления раствора с кирпичом около 2,5 кг/см2, что перекрывает требования для кладки 1-й категории;

- хорошая морозостойкость. Кирпич не меняет своих характеристик при 150 циклах замораживания/оттаивания;

- экологически чистый материал, так как в его составе нет вредных примесей;

- хорошо режется и обрабатывается;

- разнообразие форм, содержания и фактуры элементов;

- разнообразие цветовых решений.

Недостатки ГПК:

- высокая стоимость по сравнению с обычным рядовым кирпичом;

- вес полнотелого кирпича равен 4,5 кг, что превышает вес обычного кирпича почти в два раза;

- низкая паропроницаемость, что вынуждает в домах, отделанных таким материалом, устраивать дополнительные системы вентиляции или сквозные воздушные пазухи между ним и основными стенами;

- цветовая погрешность различных партий, не видимая на поддоне, но очень заметная в кладке;

- на длительных сроках эксплуатации, особенно на солнечных сторонах зданий, наблюдается «выгорание» цветового пигмента. Но это практически не заметно, так как цвет меняет вся стена;

- класть такой кирпич необходимо очень аккуратно, с расшивкой. Это замедляет темпы выполнения строительных работ и ведет к их удорожанию.

Шамотный (огнеупорный) кирпич (рис. 9) применяется в бытовом и промышленном строительстве. В состав огнеупорного кирпича входит 70 % шамота. Это огнеупорная глина. Его используют для возведения построек, которые будут подвергаться высоким температурам.

Рис. 9. Шамотный кирпич

Он подходит для строительства своими руками каминов, печей, бань, барбекю. Огнеупорным называется материал, способный работать при высокой температуре без потерь. Глиноземный кирпич производят согласно ГОСТ 390–96 «Изделия огнеупорные шамотные и полукислые общего назначения и массового производства. Технические условия». Выпускают в двух вариантах: 250 × 123 × 65 мм и 230 × 113 × 65 мм. Для него характерна мелкозернистая структура. Вес блока зависит от его размера и структуры и составляет от 2,5 до 6 кг. Выдерживает температуру от 1000 до 1800 °С. Он совершенно не реагирует на многократные резкие температурные изменения. Именно этот вид строительного материала специалисты используют для возведения бытовых топок, футеровки печей, каминов, мангалов, барбекю и в тех местах, где кладка непосредственно соприкасается с открытым пламенем.

Марки шамота ША, ШБ, ШАК — это блоки универсальные. Из них можно сделать печь, камин. Они очень прочные и выдерживают температуру до 1600 °С. Соотношение цены и качества идеальное. Для блоков ШУС, ШВ характерна высокая теплоемкость. Применяются в промышленности для обмуровки (защиты) стен шахт и газоходов. Изделия марки ПБ используют для кладки барбекюпечей. Блоки марки ПВ используют для сооружения внутренних стен каминов. Марка ШК незаменима при изготовлении сооружений для производства кокса. Легковесный шамот ШЛ подходит для печей с невысокой температурой нагрева (до 1300 °С). Блоки ШЦУ применяют для кладки вращающихся конструкций печей.

Сырье

- шамотная глина 70 %;

- коксовый или графитовый порошок 30 %.

Достоинства шамотного кирпича:

- кирпич способен выдерживать экстремально высокие температуры от 1000 до 1800 °С и долгое время сохранять тепло;

- подходит для футеровки и строительства печей, каминов, дымоходов, мангалов и т. д.;

- вес шамотного кирпича меньше, чем у керамического, что, в свою очередь, снижает нагрузку на фундамент.

Недостатки шамотного кирпича:

- высокая гигроскопичность материала не позволяет применять его в помещениях с повышенной влажностью, например, в бане, сауне и т. д.;

- из-за высокой плотности кирпича его тяжело резать и обрабатывать. Для этого следует применять болгарку или специальный камнерезный станок с сегментным алмазным диском или бакелитовые диски для камня;

- высокая цена по сравнению с керамическим кирпичом.

Клинкерный кирпич (рис. 10) — кирпич, который производится из специального вида глины. В процессе изготовления она обжигается до полного запекания (при температуре около 1200 °C), что придает данным кирпичам различные оттенки.

Рис. 10. Клинкерный кирпич

Одной из особенностей клинкерных кирпичей является высокая прочность, позволяющая использовать их для кладки тротуаров (тротуарный кирпич). Этот кирпич является одной из разновидностей керамического кирпича и обладает большой плотностью и особой структурой. Он гораздо прочнее и долговечнее всем привычного материала. Клинкерный кирпич для фасада может иметь различную конфигурацию, оттенки, размеры и т. д. для улучшения его внешнего вида.

Сырье

- в процессе производства данного вида кирпича используется особая глина, имеющая высокий уровень содержания оксида алюминия. Этот химический элемент уменьшает вязкость смеси и сводит к минимуму процесс деформации при обжиге. Оптимальным содержанием оксида в сырье является диапазон от 17 до 23 %. Если глина изначально имеет меньшее содержание оксида алюминия, его искусственно добавляют путем смешивания с каолинитовой глиной;

- главное сырье также содержит в себе оксиды железа (двухили трехвалентного), которые влияют на цвет готового кирпича. Поэтому конечный продукт может быть от красного до фиолетового цвета. Содержание трехвалентного оксида не должно превышать 8 % от общей массы. В противном случае при обжиге может начаться химическая реакция, которая приведет к возникновению корки на поверхности материала. А это, в свою очередь, станет причиной вздутия готовых изделий;

- содержание в глине оксида кальция должно быть не более 8 %. Чрезмерное его присутствие приведет к следующим негативным реакциям:

- сокращение длительности спекания глины. Сначала она медленно начинает спекаться, а затем процесс резко ускоряется, приводя к деформации кирпичей под собственным весом;

- увеличение пористости готовой продукции. В процессе термической обработки выделяется углекислый газ, который увеличивается в объеме и создает пористость;

- оксид магния в исходном сырье не должен превышать 4 %. Большее его содержание в глине обеспечивает ее усадку.

Достоинства клинкерного кирпича:

- высокая прочность — в отличие от керамики, клинкерный кирпич может похвастаться большей прочностью на сжатие, изгиб и истирание. Марка прочности облицовочного клинкерного кирпича М300. Стены из клинкерного кирпича долгие годы остаются в первозданном виде;

- низкое водопоглощение — среди строительных материалов клинкер выделяется самым низким водопоглощением — 3–6 %. Даже продолжительный контакт с водой не нанесет клинкеру ущерб;

- морозостойкость более 200 циклов (F200);

- износостойкость — клинкерный кирпич не подвержен воздействию солей, кислот и щелочей, ультрафиолетовых лучей;

- разнообразие расцветок и текстур — широкая цветовая гамма кирпича из клинкера удовлетворит фантазию самых притязательных застройщиков. Кроме того, в процессе производства фасадная поверхность облицовочного кирпича проходит через рустикацию и торкретирование, обретая уникальные и неповторимые текстуры;

- экологичность — клинкерный кирпич абсолютно безвредный стройматериал, который целиком состоит из обожженной глины. И даже разнообразие цветов, о котором мы упомянули выше, достигается не с помощью красителей, а перемешиванием нескольких различных сортов глины.

Недостатки клинкерного кирпича:

- необходимо применение специального строительного раствора — для кладки клинкера необходимо готовить специальную смесь и, если каменщик с ней не работал, то поначалу ему будет сложно. Этим и объясняются советы каменщиков не использовать клинкерный кирпич. Чтобы работать с привычным материалом, часто каменщики отговаривают заказчиков покупать клинкер или же просто отказываются от работы, вынуждая искать других специалистов.

- высокая цена — это объясняется отличительными особенностями производства клинкера, особым отбором и обработкой глины для обжига и, как следствие, лучшими эксплуатационными характеристиками.

Лего-кирпич (рис. 11) — в дословном переводе с английского его название звучит более обстоятельно и полно: interlocking brick, то есть взаимно-сцепляемый кирпич, блокируемый кирпич или кирпич с замком.

Рис. 11. Лего-кирпич

Этот материал относится к модульным стройматериалам с простой технологией и доступной стоимостью. Их внешний вид действительно напоминает детали конструктора, но по прочности и морозостойкости они не уступают обычному обжиговому кирпичу.

Рекомендуемая сфера применения включает облицовку фасадов, строительство ограждений, столбиков, перегородок и несущих стен. Материал оптимален при необходимости быстрого возведения легких построек. Марка по прочности М100–200, морозостойкость не менее 200 циклов. Марка М150–200 позволяет строить из данного кирпича несущие конструкции.

Сырье

Наиболее широкое распространение получили следующие составы смеси:

- цементно-глиняные (глина 80–90 %, цемент до 10 %, вода 3 %);

- цементно-глиняно-песчаные (песок 50–60 %, глина 30–40 %, цемент до 10 %, вода);

- наиболее качественным считается лего-кирпич на основе отсева или отходов пиления известняковых пород. При этом смесь состоит из 75–80 % мелузы, до 15 % портландцемента и воды;

- в связи с суровыми климатическими условиями в России наибольшее распространение получила смесь цемента (8–20 %) и отсева щебня с красителями. Важно: чем больше давление в прессе, тем качественнее получается кирпич.

Достоинства лего-кирпича:

- низкая себестоимость производства (из-за отсутствия обжига) — весь процесс формования происходит на одном оборудовании;

- возможность быстрого возведения построек, высокая точность геометрии кирпича;

- хорошие эксплуатационные показатели: прочность, износостойкость, трещиностойкость, стойкость к температурным перепадам;

- возможность прокладки инженерных коммуникаций внутри стен;

- простота обработки — при необходимости кирпич подрезается болгаркой без раскрашивания;

- привлекательный внешний вид;

- при правильной технологии производства он имеет идеально ровную поверхность, без сколов по краям;

- экономия во внешней отделке фасадов (нет необходимости в нанесении выравнивающих растворов, достаточно финишной штукатурки, что удобно для строителей);

- широкий выбор расцветок кирпича (включая дополнительные элементы).

Недостатки лего-кирпича:

- повышенная теплопроводность;

- так как материал на российском рынке новый, на данный момент нет необходимых ГОСТов и контроля качества производства (как и у любой не проверенной временем технологии);

- многое зависит от добросовестности производителя. Перед покупкой лучше проверить заявленные характеристики материала, в том числе на предмет соответствия климатическим условиям эксплуатации;

- разноцветные и фасонные варианты кирпича будут немного дороже.

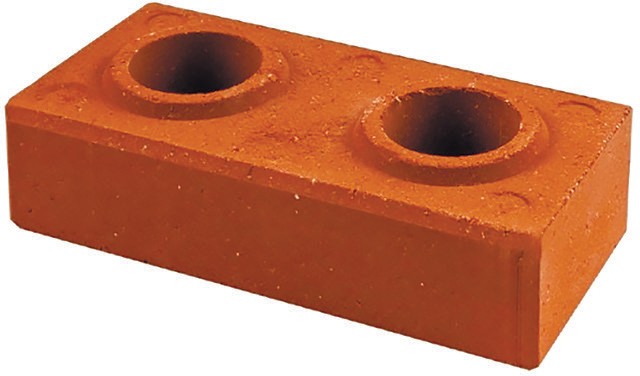

Изделия с горизонтальными пустотами (рис. 12) — помимо каменных материалов с вертикальными пустотами, существует материал с горизонтальными пустотами. Изготавливается из того же сырья, что и керамический кирпич. Однако при его использовании необходимо учитывать, что данный материал из-за особенностей своего строения и расположения пустот может выдерживать меньшие нагрузки. В основном такой кирпич применяется для кладки внутренних стен в каркасных домах и перегородках.

Рис. 12. Изделия с горизонтальными пустотами

Достоинства кирпича с горизонтальными пустотами:

- низкая теплопроводность материала;

- малая плотность кирпича позволяет уменьшить нагрузку на фундаменты, что дополнительно упрощает и удешевляет строительство;

- уменьшенная нагрузка на нижние этажи, что позволяет увеличивать этажность зданий или наращивать этажность уже существующих зданий при их реконструкции, облегчать труд каменщиков, уменьшать затраты на транспортировку и грузоподъемные механизмы;

- верхняя постель кирпича является сплошной. Это не позволяет раствору проваливаться внутрь пустот, благодаря чему сохраняются теплотехнические свойства кирпича и экономится раствор.

Недостатки кирпича с горизонтальными пустотами:

- более низкая прочность по сравнению с полнотелым кирпичом;

- ограниченная область применения.

Фасонный кирпич (рис. 13) — изделия с разными профильными конфигурациями, предназначенные для кладки сложных форм вокруг окон, подоконников, арок, столбов, заборов, беседок. Например, фасонные виды строительного кирпича с круглыми краями для углов прекрасно подойдут для обустройства сложных фасадов зданий, а именно углов. Такой кирпич может выполняться из различных материалов.

Рис. 13. Фасонный кирпич

Мелкоформатный кирпич (Snikers, рис. 14) — не так давно на российском рынке появился мелкоформатный кирпич с размерами 250 × 60 × 65 мм. Сам кирпич может быть клинкерным, силикатным, гиперпресованным и т. д. Применяется для облицовки фасадов, строительство столбов и т. д. Марки по прочности и морозостойкости будут зависеть от того или иного сырья.

Рис. 14. Мелкоформатный кирпич

Достоинства мелкоформатного кирпича:

- материал имеет относительно малый вес, что облегчает его подачу на рабочее место;

- достоинства материала зависят от используемого сырья;

- в стандартный поддон помещается 906 штук кирпича.

Недостатки мелкоформатного кирпича:

- недостатки зависят напрямую от сырья;

- так как кирпич наполовину у́же одинарного кирпича, то работа с данным материалом требует от каменщика высокой квалификации;

- кирпич требует большой аккуратности в работе ввиду своих размеров.

Шлакоблок (рис. 15) — это одна из многих разновидностей строительного камня. Они изготавливаются с помощью форм методом прессования и имеют в своем составе наполнитель из шлака. Принято считать, что шлакоблоки являются продуктом советской металлургической промышленности, именно в то время отходы начали использовать в производстве строительных материалов.

Рис. 15. Шлакоблок

Марки блоков по прочности: М125, М100, М75, М50, М35 (кг/см2). М125 и М100 применяются для возведения фундаментов и цокольных стен; М75 и М50 — для устройства стен и перегородок; М35 — для утепления, в связке с другим, несущим нагрузку материалом. Марки по морозостойкости: 15, 25, 35, 50 циклов. Для сооружения внешних стен применяется стеновой камень с морозостойкостью не меньше 35. Для более северных районов — не меньше 50 циклов. Теплопроводность блоков 1050–1200 кг/м3, то этот показатель будет равен 0,35–0,48 Вт/м∙°С, что не хуже показателей кирпича.

Сырье

- портландцемент — марки 400, 500;

- песок просеянный;

- шлак (мелкофракционный керамзит, шлак, перлит, щебень, доменные, печные и другие шлаки);

- пластификатор.

Процесс производства шлакоблоков достаточно прост и делится на три этапа.

Первый этап: подготавливается полусухая бетонная смесь, которая будет состоять из цемента, воды и шлака. При необходимости добавляют пластификаторы, приблизительно 5 г на один блок — это придает материалу некоторые положительные характеристики, а именно:

- блок быстрее наберет прочность (особенно актуально при ограниченной производственной площадке и маленьком складе готовой продукции);

- уменьшит осадочные трещины;

- повысит водонепроницаемость и морозостойкость;

- увеличит производительность.

Второй этап: после замеса смеси в бетономешалке ее заливают в формы вибропресса, обычно размер форм составляет 390 × 190 × 188 мм. Формы могут быть цельными либо с пустотами и достигать от 28 до 40 % от общего объема блока. Смесь уплотняется под действием вибраций и силового нажима пресса. После этого матрица поднимается и получается готовый блок. Сам процесс вибропрессования длится от 10 до 90 секунд в зависимости от станка. Полученный блок должен держать форму и не рассыпаться. Очень важно, чтобы смесь была не сильно жидкой и не сильно сухой.

Третий этап: это процесс созревания блоков, который обычно занимает от 36 до 96 часов. Процесс затвердевания можно значительно сократить, добавляя в смесь специальные добавки (фулерон, релаксон и др.). Окончательное затвердевание блоков происходит через 20–28 суток при температуре не ниже 18 °С. Общий вид шлакоблоков представлен на рис. 15.

Достоинства шлакоблока:

- хорошая геометрия блоков;

- простота работы с блоком;

- скорость возведения значительно выше (1 блок заменяет 7 кирпичей);

- низкая стоимость блоков, затраты на постройку здания снизятся в 2 раза;

- не горюч.

Недостатки шлакоблока:

- экологически небезупречный материал, поскольку содержит в себе различные добавки и отходы;

- высокая теплопроводность;

- большой вес: один блок может достигать от 22 до 25 кг, в зависимости от плотности;

- разрушается под действием влаги;

- низкая морозостойкость: F15–F30;

- блок нужно штукатурить;

- плохая адгезия со штукатуркой, поэтому необходимо на основание натягивать сетку.

Газобетонные блоки (рис. 16) представляют собой блоки из искусственного камня с микроскопическими воздушными порами. Еще одно название этого материала — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства.

Рис. 16. Газобетонный блок

Газобетонные блоки делаются в автоклаве при температуре в 1000 градусов, поэтому газобетон такой прочный. Такие блоки имеет несущую способность и предназначены для возведения самых разных строений. Газобетоном можно заменить кирпич, бетон и другие материалы для строительства. Морозостойкость газобетонных (газосиликатных) блоков — до 35 циклов. Подобно дереву, газобетонные блоки хорошо обрабатываются.

Сырье

- портландцемент марки не ниже 400, что гарантирует необходимые прочностные характеристики;

- известь;

- песок (часто используется кварцевый);

- алюминиевый порошок или паста.

Также должен иметься источник воды, качество которой отвечает определенным технологическим требованиям. Если планируется выпуск изделий с дополнительными свойствами или качествами, могут понадобиться запасы гипса, шлака, древесной стружки и некоторых других компонентов, используемых в качестве наполнителей.

Газобетонные блоки производятся с плотностью 350, 400, 450, 500, 600, 700, маркируются буквой D. Длина может составлять 600 и 625 мм. Ширина — 75, 100, 150, 200, 250, 300, 350, 375, 400, 500 мм.

Высота — 200, 250 мм. Плотность на сжатие — от 1,0 до 7,5 МПа. Морозостойкость находится в диапазоне от 15 до 50. Усадка при высыхании не превышает 0,5 мм/м, данный параметр соответствует всем размерам блоков. Общий вид блока представлен на рис. 19.

Достоинства газобетона:

- усадка после строительства равна примерно 0,2–0,5 % и практически незаметна, в то время как, к примеру, усадка деревянного дома составляет почти 15 %;

- эстетичность — благодаря ровным стенам, отделка производится легко и быстро;

- экологичность — материал состоит из песка, портландцемента, золы и малой доли алюминия;

- пожаробезопасность — в составе отсутствуют горючие материалы, поэтому газобетон отличается повышенной стойкостью даже к отрытому пламени;

- длительный срок службы — крепкая структура не подвержена гниению и плесневению; блок способен выдержать большое количество циклов заморозки/оттаивания;

- геометрия — ровная прямоугольная форма обеспечивает пригодность материала к разнообразному применению;

- теплоизоляция — так как материал пористый, блоки обладают низкой теплопроводностью: она колеблется в пределах 0,08–0,14 Вт/м∙°С.

Недостатки газобетона:

- неэстетичность — без внешней отделки блоки выглядят некрасиво;

- неэкологичность — во многих европейских странах запрещают возводить жилые дома из газобетона из-за алюминиевой пудры;

- срок службы — от влаги и сырости блок начинает крошиться.

Пенобетон (рис. 17) — легкий ячеистый бетон, получаемый в результате твердения раствора, состоящего из цемента, песка, воды и пены. Пена обеспечивает необходимое содержание и равномерное распределение воздуха в бетоне.

Рис. 17. Пенобетонный блок

Пену получают из пеноконцентрата (пенообразователя). В качестве пенообразователя могут быть использованы различные органические и неорганические соединения, получаемые на основании натурального протеина, и синтетические, получаемые при производстве моющих средств.

Сырье

- портландцемент марки М400 и выше. Увеличение марки цемента способствует улучшению качественных характеристик вспененного состава;

- заполнитель, в качестве которого могут применяться крупные фракции керамзита, двукратно повышающие прочность пористого состава. Использование мелкого песка обеспечивает плотность 0,6 т/м3. Более предпочтителен речной песок, имеющий размер до 0,2 мм, который не содержит инородных включений. Не допускается превышение концентрации глины более 3 %;

- вода, процентная концентрация, которой определяется расчетным путем. До введения пены соотношение воды и цемента должно быть не меньше 0,38. Уменьшение водоцементного отношения вызывает увеличение объемного веса изделия. Это вызвано тем, что бетон впитывает воду, частично нарушая пену, вызывая уменьшение ее количества. Оптимальная пропорция отношения воды к цементу — 2 : 5. Температура воды не должна превышать 25 ºC.

- пенообразователь, в качестве которого используется пеноконцентрат на основе протеина, костного клея или сосновой канифоли. Срок хранения состава не должен превышать две-три недели с момента подготовки. Температурный режим при хранении находится в интервале от 5 до 30 градусов.

Пенобетонные блоки производятся плотностью 300, 400, 500, 600, 700, 800, 900,1000, 1100, 1200 и маркируются буквой D. Теплопроводность от 0,08 до 0,38 Вт/м∙°С. Морозостойкость изделий от F35 до F50. Размеры блоков: длина 600 мм, ширина 100, 120, 150, 200, 250 мм, высота блоков 300 мм.

Достоинства пенобетона:

- низкая теплопроводность и хорошие звукоизоляционные свойства. Эти качества снижают затраты на оборудование тепло- и звукоизоляции. Благодаря ячеистой структуре материала, стены из пеноблоков по теплоизоляционным показателям превосходят в несколько раз конструкции из других материалов;

- соотношение объема и массы пеноблоков облегчает транспортировку нужного количества материала;

- низкая плотность материала. За счет малого веса блоков снижается нагрузка на фундамент дома и увеличивается сейсмоустойчивость строений. Здания могут возводиться на слабых грунтах;

- технологичность, удобство обработки. Материал легко режется, сверлится, гвоздится. Поверхность пенобетона пригодна для различных видов отделки. Точность размеров блоков позволяет производить кладку с помощью специального клея, что значительно ускоряет процесс кладки;

- воздухопроницаемость. Стены из этого материала «дышат», улучшая микроклимат внутри помещений;

- устойчивость к воздействию циклов замораживания и оттаивания. Конструкции не деформируются в результате сезонных колебаний температуры;

- пожаробезопасность и экологичность. Стены с толщиной 15 см сдерживают распространение огня в течение 4 часов. Пенобетон, в отличие от тяжелого бетона, не трескается и не расщепляется при сильном температурном воздействии. По уровню экологической безопасности он приравнивается к древесине. Состав не содержит вредных химических веществ.

Недостатки пенобетона:

- низкая механическая прочность по сравнению с керамзитом и газобетоном; прочность несравнима с железобетоном;

- неприглядный наружный вид домов из таких блоков, требующий декоративной отделки;

- необходимость наружной пароизоляции для предотвращения отслаивания отделки;

- длительный период набора и низкий предел прочности конструкций;

- снижение внутренней полезной площади в доме при использовании.

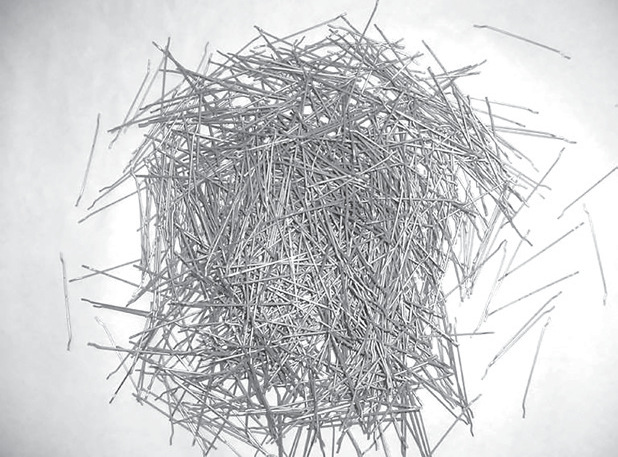

Фибробетон (рис. 18) — один из видов легких ячеистых бетонов, отличительной особенностью которого является наличие «фибры» внутри блока. Фибра внутри выполняет функцию армирования металлическими и неметаллическими волокнами. Фибра (рис. 22) делится на шесть основных категорий, каждая из которых должна соответствовать ГОСТ 14613–83 «Фибра».

Рис. 18. Фиброблок

Дисперсное фибровое армирование компенсирует главные недостатки бетона — невысокую прочность при растяжении и хрупкость. Фибробетон обладает повышенной трещиностойкостью по сравнению с обычным бетоном и может воспринимать большие поперечные усилия в конструкциях, работая на растяжение. Фибробетон имеет очень высокую усталостную прочность и вязкость, дополнительно может сдерживать усадочные трещины при твердении бетонной смеси, тем самым повышая морозостойкость и водонепроницаемость конструкции.

Учет особенности работы фибробетона в конструкциях рассматривается в СП 52-104-2006 «Сталефибробетонные конструкции». Отдельного стандарта на фибробетон нет, в соответствии с СП 52-104-2006 он должен отвечать требованиям ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые». Плотность блоков варьируется от 300 до 1200. Марка блоков по морозостойкости F 50. Коэффициент теплопроводности от 0,13 до 0,38 Вт/м∙°С. Масса блоков колеблется от 13 до 27 кг. Размеры блоков 200 × 300 × 600, 100 × 300 × 600.

Сырье

Так как фибробетон — это, по сути, пенобетон, только с фиброй, то и блоки изготавливаются по одному и тому же способу. Блоки производятся в несколько этапов: сначала формируется смесь, добавляется фибра, после чего блоки высыхают.

Категории фибр:

- стальная;

- базальтовая;

- стекловолоконная;

- углеродная;

- полипропиленовая;

- целлюлозная.

В зависимости от того, какая в блоке используется фибра, блок получает те или иные свойства.

Рис. 19. Фибра

Достоинства фибробетона:

- низкая теплопроводность, что обеспечивает хорошие теплотехнические показатели;

- так как блок по отношению к кирпичу имеет более крупный формат, то работать с ним гораздо легче и быстрей;

- повышенная прочность к ударам и стиранию;

- материал не поддается гниению и обладает высокой прочностью;

- наличие звукоизоляции. Материал обладает свойством поглощать звуковые волны;

- исключает возникновение пластических деформаций и трещин;

- экономичность материала за счет его размеров, которые позволяют уменьшить расход на укладочные растворы и толщину штукатурного слоя;

- микроклимат помещений. Фибропенобетон уменьшает потери тепла в холодное время года и обеспечивает комфортную температуру летом;

- материал не подвергается воздействию сырости и управляет уровнем влажности;

- удобная транспортировка за счет соотношения веса и объема;

- экологичность помещений, так как в период эксплуатации он не выделяет токсичные компоненты;

- пожаробезопасность материала относится к 1 степени огнестойкости. В момент воздействия открытого пламени не теряет свои прочностные характеристики и не выделяет токсины.

Недостатки фибробетона:

- невысокая прочность;

- хрупкость блоков;

- неприглядный внешний вид, требующий дальнейшей отделки.

Саманный блок (опилкобетон, рис. 20) — это натуральный строительный материал, который использовался нашими предками еще тысячи лет назад. Саманные блоки делают из саманной смеси. Такие блоки еще называют «адобы» (от исп. «atob» — высушенный на солнце).

Рис. 20. Саманный блок

Считается, что здания из самана более полезные для здоровья человека, чем построенные из кирпича или бетона или камня. Так называемая эксплуатационная влажность в сухих саманных стенах такая же, как и в кирпичных стенах. Опыт эксплуатации саманных построек, включая одноэтажные индивидуальные дома, показал, что они обеспечивают прочность сооружений и хороший температурно-влажностный режим. Сухие саманные стены тепло держат так же хорошо, как и кирпичные, а естественная вентиляция в них даже немного лучше, так как саманный кирпич имеет бо́льшие поры, чем обожженный красный кирпич.

Сырье

- глина: ее среднее количество может колебаться от 4 до 20 %; с уменьшением глины снижается усадка стен;

- песок просеянный;

- вода;

- органические наполнители: льняная костра, солома.

В блочном варианте строительства песок, глина и солома смешиваются до однородной консистенции, затем начинается формовка блоков в деревянной форме. Ее внутренняя поверхность должна быть остругана и обладать некоторым «запасом» для упрощения распалубки блоков.

Достоинства саманного блока:

- производится из экологически чистых компонентов;

- пожаробезопасен;

- обладает хорошей звукоизоляцией;

- имеет низкую теплопроводность, что делает его очень теплым;

- долговечен;

- поддерживает нормальный температурно-влажностный режим;

- достаточно дешев в производстве.

Недостатки саманного блока:

- повышенная гигроскопичность, поэтому строение из этого материала требует обязательной внешней отделки (либо штукатуркой, либо облицовочным кирпичом) и хорошей гидроизоляции фундамента;

- долго сохнет и набирает проектную прочность;

- в блоках могут поселиться грызуны и микроорганизмы;

- неэстетичный внешний вид. Требует дальнейшей отделки.

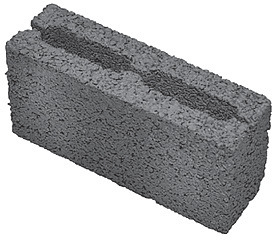

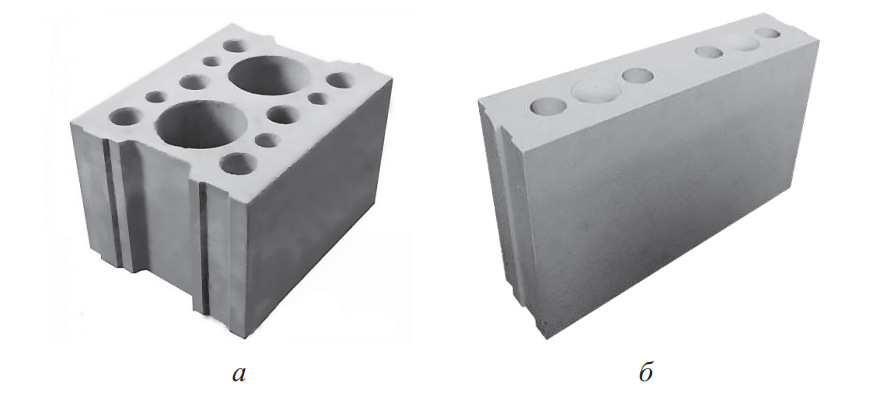

Керамзитобетонный блок (рис. 21) — строительный камень, получаемый путем сухого вибропресования. Основным материалом для изготовления выступает керамзитобетон. Такие блоки в основном идут нескольких размеров 88 × 190 × 390 мм для кладки наружных стен и 188 × 90 × 390 мм для кладки перегородок. К характеристикам керамзитоблоков относят наличие или отсутствие пустот.

а б

Рис. 21. Керамзитоблоки: а — стеновой; б — перегородочный

Если блок пустотелый, в нем могут содержаться как замкнутые, так и сквозные полости, расположенные в вертикальном направлении. Полнотелые блоки отличаются более высокой стоимостью, однако при этом имеют большую прочность, что также отражается и на весе. Прочностные характеристики колеблются в зависимости от класса бетона В3,5 — В20. Если перераспределить эти показатели на точную величину статической нагрузки, то можно выделить значения от 35 до 250 кг/см2. Вес блоков находится в диапазоне от 10 до 23 кг. Регламентирует данные блоки ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

Сырье

- цемент марки 400–500;

- песок. Желательно брать средние и крупные фракции, максимально исключая мелкие породы. Только с помощью этого можно ожидать отличного склеивания других составных элементов блоков.

- вода;

- керамзит различной фракции 5–10 мм.

Достоинства керамзитоблоков:

- экологичность;

- блоки устойчивы к воздействию огня;

- химическая инертность блоков из керамзита, а также способность противостоять грибку, плесени и воздействию микроорганизмов;

- скорость и простота кладки. Опять же, если сравнивать керамзитоблок и кирпич, то первый заменяет по объему 7 кирпичей. Это сулит увеличение скорости кладки, снизив трудозатраты, не говоря уже о финансовой выгоде;

- низкий уровень водопоглощения.

Недостатки керамзитоблоков:

- непрезентабельный внешний вид, требующий отделки;

- при возведении массивных конструкций необходим тщательный расчет с учетом прочности изделий из керамзитобетона;

- стена из керамзитобетонных блоков «дышит» хуже, если сравнивать с кирпичом;

- наличие большого количества мостиков холода.

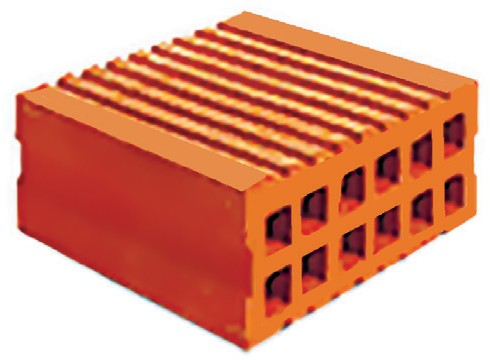

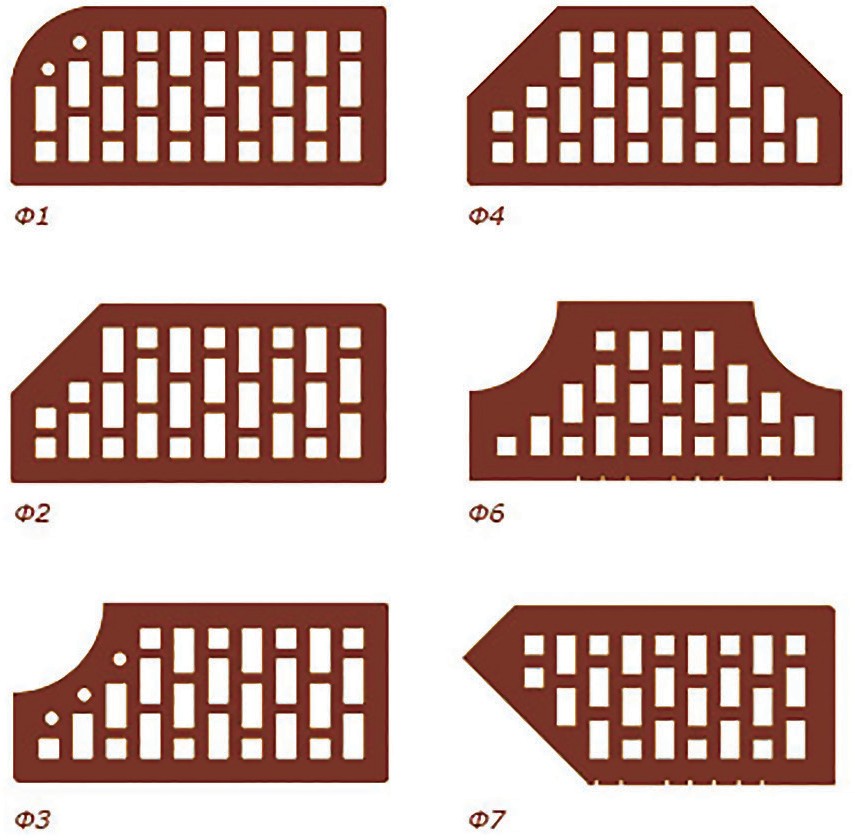

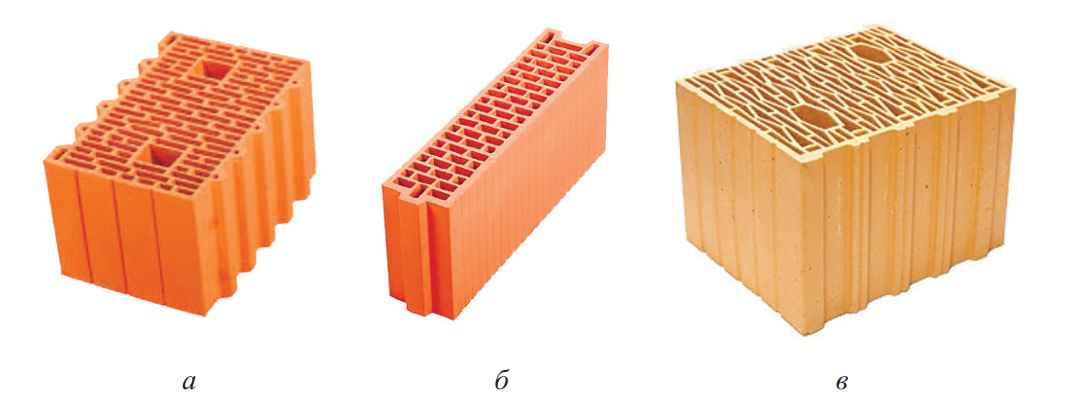

Пустотно-поризованный блок (керамический камень, рис. 22) — крупноформатное пустотелое керамическое изделие номинальной толщины 140 мм или более; изготавливается из сырья способом, который похож на производство обычного керамического кирпича. Отличие в том, что в массу на основе глины добавляют компоненты, которые при обжиге образуют поры. Из поризованной керамики изготавливают пустотелые крупноформатные блоки и кирпич. Пустотность еще больше повышает теплосберегающие свойства изделий из поризованной керамики.

Рис. 22. Пустотно-поризованные блоки: а — рядовой блок; б — перегородочный блок; в — доборный блок

Прочность на сжатие поризованного кирпича выше, чем у блоков. Но стена из кирпича получается более теплопроводной по сравнению с кладкой из крупноформатных блоков. Кроме того, кирпичная кладка более трудоемка. Для малоэтажного строительства до трех этажей выгоднее использовать крупноформатные блоки, а не поризованный кирпич. Основные габариты блоков: длина — 250, 380, 398, 510 мм; ширина — 180, 250, 255 мм; толщина — 140, 188, 219 мм. Самые популярные поризованные блоки имеют такую маркировку: 2,1 NF или 14,5 NF. Обозначения указывает на то, во сколько раз изделие больше современного кирпича. К таким блокам рекомендуется применение «теплых» кладочных растворов.

Сырье

- суглинки, глины, арголиты;

- лессы и кремнеземистые породы, такие как диатомит, трепел;

- отходы промышленного производства;

- органические и минеральные добавки;

- вода.

Достоинства пустотно-поризованных блоков:

- высокие энергосберегающие качества. Коэффициент тепло изоляции у данного материала составляет от 0,18 до 0,22 Вт/м. В практическом выражении это значит, что для средней полосы России будет достаточно построить наружные стены из теплой керамики толщиной от 0,4 метра;

- плотность керамических блоков сравнима с сухой древесиной и составляет от 750 до 850 кг/м3. Соответственно и вес их в несколько раз меньше, чем у полнотелого кирпича. Благодаря этому строительство домов из керамических блоков не требует возведения мощного фундамента;

- поризованная керамика хорошо поглощает звук, поэтому оптимально подходит для строительства межкомнатных перегородок;

- высокая паропроницаемость поризованной керамики обеспечивает естественное регулирование влажности воздуха, что создает комфортный микроклимат в доме;

- использование керамоблоков ускоряет процесс возведения стен здания и на 15–20 % уменьшает расход раствора за счет кладки на тонком слое специального клея. Существенная экономия достигается и за счет особой конфигурации вертикальных стыков теплой керамики (паз-гребень), не требующих заполнения раствором;

- благодаря безрастворному стыковочному решению уменьшается количество «мостиков холода» и возрастает общее термическое сопротивление стены.

Недостатки пустотно-поризованных блоков:

- щелевая структура поризованных блоков и тонкие стенки делают их очень хрупкими. Поэтому основное внимание следует уделять правильной транспортировке и аккуратной укладке этого материала;

- поскольку поризованный блок активно впитывает воду, то его нужно тщательно защищать не только от влаги, поступающей из грунта (гидроизоляция первого ряда), но и от атмосферных осадков в период хранения и кладки;

- несмотря на то, что производители указывают достаточно высокие марки прочности своей продукции (от М50 и выше), лабораторные испытания показали, что фактическая марка может существенно отличаться от указанной в сертификате (М35 и ниже). А значит, блоки не отличаются высокой прочностью.

Совет: перед покупкой больших объемов блоков желательно пару блоков отнести в строительную лабораторию и узнать их конкретные (а не заявленные производителем) характеристики.

Силикатный блок (рис. 23) — как и силикатный кирпич, это искусственный каменный материал, получаемый путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклаве. Отличается от кирпича только размерами, имеет те же достоинства и недостатки, что и силикатный кирпич. В основном используется для выкладки внутренних частей стен и перегородок.

Рис. 23. Силикатные блоки: а — стеновой блок; б — перегородочный блок

Система «паз — гребень» обеспечивает отличное сопряжение блоков между собой в вертикальных швах. Регламентирует данный блок ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия». Блок имеет размеры 248 × 175 × 248 мм, 248 × 180 × 248 мм, 300 × 240 × 188 мм, 248 × 300 × 240 мм, 250 × 380 × 248 мм.

Марки прочности М100 — М150. Морозостойкость блоков — F15, 25, 35, 50.

Стеклоблоки (стеклянные кирпичи) — это специальные элементы разной формы и цвета, изготовленные из натурального сырья. Они имеют отличные технические характеристики, которые позволяют строить из них стены или создавать другие элементы интерьера. Изготавливаются они из промышленных стеклоблоков, которые чаще всего имеют зеленый оттенок, в соответствии с ГОСТ 9272-2017 «Блоки стеклянные пустотелые. Технические условия». Естественно, цвет может быть разным. Кроме того, есть возможность приобрести прозрачные элементы.

Рис. 24. Стеклоблок

Функции этого материала тоже могут быть разными. Например, они могут пропускать свет, рассеивать или направлять его. Современные стеклянные блоки для перегородок могут обладать декоративным рисунком или иметь какую-то фактуру или узор. Материал обладает высокой механической прочностью, устойчивостью в различных средах. Толстое стекло так же хорошо выдерживает случайные удары, как кирпич марки М150, однако от удара тяжелым предметом, например камнем, оно треснет. Но есть особо прочные пуленепробиваемые изделия. При пожаре стеклоблоки не горят и препятствуют распространению огня и теплового излучения в течение 1–2 часов.

Они не реагируют на температуры от −40 до +50 °С, инертны к воздействию кислотных дождей и других агрессивных веществ, не боятся влаги, не впитывают запахов. Десятки лет стеклоблоки не изменяют своих свойств и внешнего вида. При этом они не требуют отделки, легко моются. Стеклоблок достаточно тяжелый материал, он весит от 2,5 до 4,3 кг в зависимости от толщины стекла изделия.

Сложенная из стеклоблоков стена или перегородка будет весить от 180 кг/м2, т. е. она тяжелей перегородки в полкирпича, масса которой 130–150 кг/м2. Сопротивление теплопередаче конструкции из стеклоблока составляет около 0,40 м2 × С/Вт (что соответствует показателям стены в один кирпич или однокамерного стеклопакета), индекс звукоизоляции — 40–45 ДБ (норма для межкомнатных перегородок — 46 дБ).

Производят также материалы, заполненные аргоном и оснащенные дополнительной внутренней перегородкой. Они отличаются более высокими тепло- и звукоизоляционными показателями, такими же, как у заполненных инертным газом или двухкамерных стеклопакетов. Но данные характеристики все равно ниже, чем у традиционных стеновых материалов.

Стеклоблок получают, сваривая друг с другом при температуре около 1500 °С два полублока. Внутри готового изделия образуется герметичная полость, заполненная разреженным воздухом. Толщина стенок составляет 6–10 мм, толщина самого стеклоблока может быть 75–160 мм (наиболее распространенная — 80 и 100 мм). Его торцы слегка вогнуты (в расчете на заливку раствором при монтаже).

Традиционная форма — квадратная со стандартными размерами 190 × 190 × 80, 190 × 190 × 160 и 240 × 240 × 80 мм. Производят также прямоугольные блоки-половинки размером 190 × 90 × 80 или 240 × 115 × 80 мм и специальные изделия — треугольные, угловые, круглые и с закругленными краями, предназначенные для возведения колонн, арок, эстетичного завершения выстроенных конструкций и элементов. Бывают бесцветные и цветные стеклоблоки. Стекло в изделии может быть окрашено в массе или изнутри.

Достоинства стеклоблоков:

- надежность и прочность. Разбить такую перегородку будет достаточно сложно;

- способность пропускать свет;

- устойчивость к влаге, перепаду температур, гниению, повреждению насекомыми, огню. А также стеклянные блоки для перегородок инертны к химическим веществам, поэтому мыть их можно любыми средствами;

- невозможность проникновения пыли внутрь блока;

- красивое оформление. При этом блоки вписываются в любой интерьер и не требуют дополнительной отделки;

- широкий выбор форм и размеров;

- возможность составления разных комбинаций блоков;

- отличное поглощение шума, а также хорошие тепло- и звукоизоляционные качества;

- экологическая чистота.

Недостатки стеклоблоков:

- вы не сможете забить в них гвозди, чтобы что-то повесить. Хотя этот крепежный элемент можно заменить обычными присосками;

- если блок использовать в качестве окон, то никакой циркуляции воздуха в этом случае не будет;

- нет возможности разрезать стеклоблоки;

- внутри таких стен вы не сможете проложить проводку или другие коммуникации.