Содержание страницы

Уход за отформованным бетоном необходим для обеспечения требуемых физико-механических характеристик (в первую очередь прочности) и эксплуатационных свойств (в особой мере при эксплуатации конструкций в агрессивной среде).

Под уходом понимают систему мероприятий, обеспечивающих благоприятные условия твердения бетона. При этом преимущественно контролируют прочность бетона как в кинетике ее роста (по требуемому уровню за расчетный период, в частности для снятия опалубки, приложения временных или рабочих нагрузок), так и в проектном возрасте (28 сут) (для оценки соответствия прочности бетона заявленному (требуемому) классу).

Для понимания необходимости надлежащего ухода за твердеющим цементным бетоном рассмотрим (в упрощенном, но достаточном для понимания виде) процессы, обеспечивающие рост его прочности.

1. Процессы начальной фазы твердения цементного бетона

С момента затворения цемента водой в ходе приготовления бетонной смеси начинает развиваться процесс их взаимодействия. На начальном этапе имеет место постоянно углубляющееся перераспределение жидкости в объеме приготавливаемого бетона между частицами (зернами) твердой фазы: цемента, заполнителей, пылевидных частиц (минеральных добавок при их наличии). Причиной этому является наличие у зерен твердой фазы электростатического заряда ее поверхности. Он возникает из-за нескомпенсированности заряда внешних слоев элементарных частиц (молекул, ионов), составляющих материал и испытывающих разное по силе притяжение, направленное в глубь материала и во вне его, т.е. по поверхности частиц (зерен) твердой фазы.

Величина этого потенциала прямо зависит от дисперсности (удельной поверхности) материала. Применительно к бетонной смеси она максимальна у цемента и пылевидных фракций заполнителя (особенно глинистых частиц при их наличии).

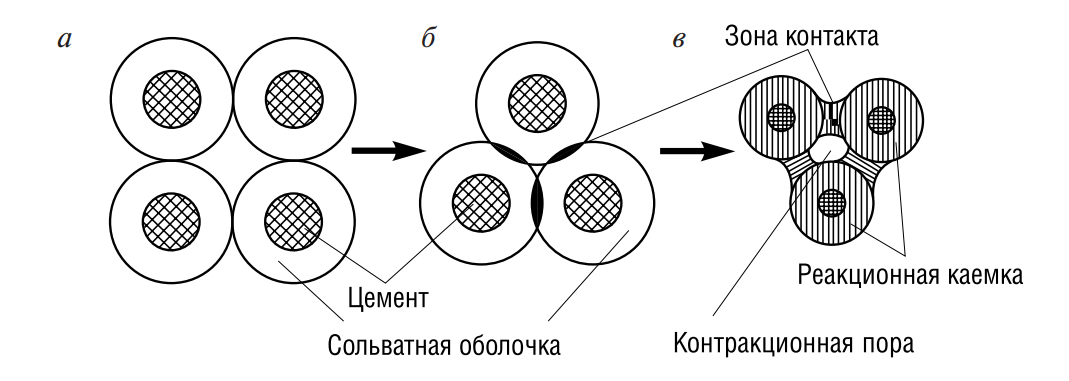

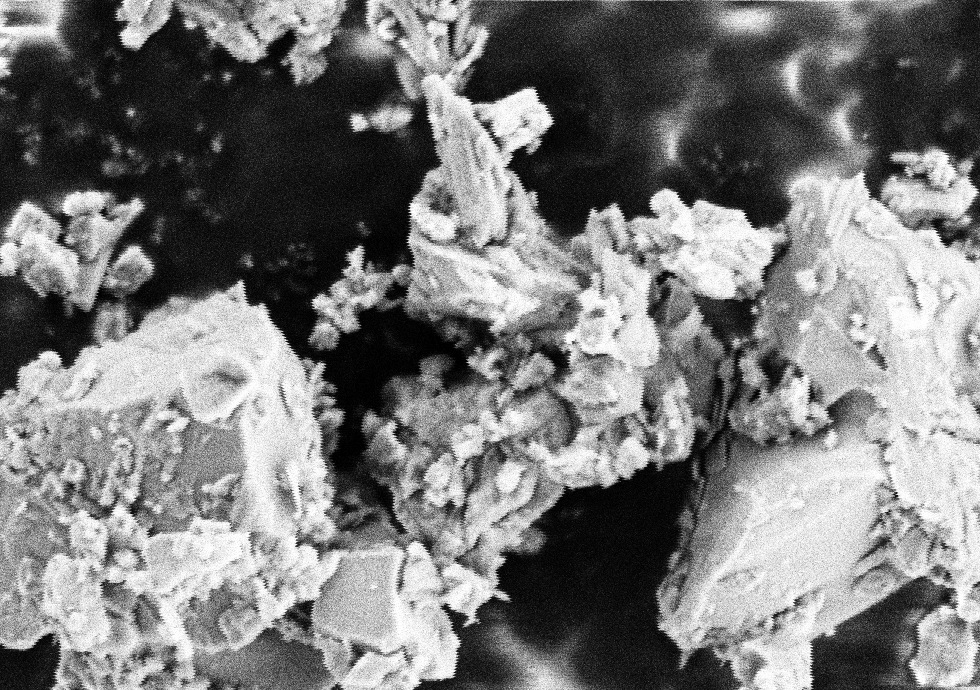

При контакте с водой вокруг цементных частиц (или флокул – агрегатов из нескольких мельчайших зерен либо крупных частиц, к поверхности которых притянуты и удерживаются более мелкие) (рис. 1) формируется водная оболочка.

Рис. 1. Внешний вид частиц, составляющих цемент (Sуд ~ 3000…3100 см2/г), при многократном увеличении

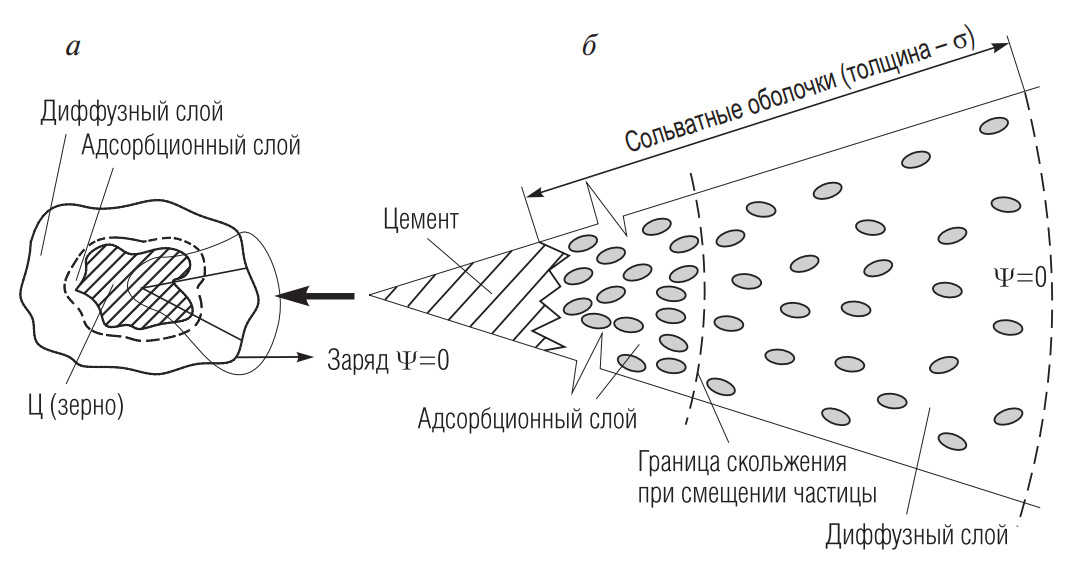

Принципиальная схема обводненной (в общем случае сольватированной) частицы цемента (мицеллы) показана на рис. 2, а.

Рис. 2. Принципиальная схема сольватированной цементной частицы – мицеллы (а) и ее фрагмент (б)

При достаточном количестве воды потенциал поверхности частицы цемента полностью компенсируется слоем притянутых к ней молекул жидкости. Этот слой (сольватный слой жидкости) неоднороден и состоит из тонкого (в несколько рядов молекул воды) адсорбционного слоя, в котором полярные (имеющие явно выраженные полюса «+» и «–») молекулы воды ориентированы в силовом энергетическом поле поверхностного потенциала частицы, и диффузного слоя (рис. 2, б).

Последний образуют в меньшей степени ориентированные молекулы воды, которая за внешней оболочкой диффузного слоя не испытывает притяжения потенциалом поверхности цементной частицы, т.е. находится в свободном состоянии.

Таким образом, сольватный слой жидкости (или сольватная оболочка) толщиной d, представленный схемами рис. 2, а, б, полностью уравновешивает потенциал поверхности частицы, вокруг которой он образовался и сформировал с ней мицеллу по терминологии физической химии.

Здесь следует отметить, что известный технологический параметр (нормальная густота), характеризующий водопотребность цемента, связан с рассмотренным явлением формирования мицелл. По физической сущности консистенция цементного теста нормальной густоты обеспечивается тогда, когда воды затворения достаточно для образования мицелл со всем количеством цементных частиц (флокул), а объем пустот между ними (т.е. между контактирующими в приготавливаемом цементном тесте внешними кромками диффузных слоев сольватных оболочек) заполнен водой.

Согласно положению, введенному в технологию бетона профессором И.Н. Ахвердовым, в этом случае относительное водосодержание цементного теста Х = 1,0 долей ед., а фактическое водоцементное отношение соответствует коэффициенту нормальной густоты Кн.г, доли ед. При определении нормальной густоты цемента прибором Вика в этом случае пестик прибора не доходит до дна на 5…7 мм 40-миллиметрового слоя испытываемого цементного теста.

2. Формирование коагуляционной структуры цементного теста, схватывание

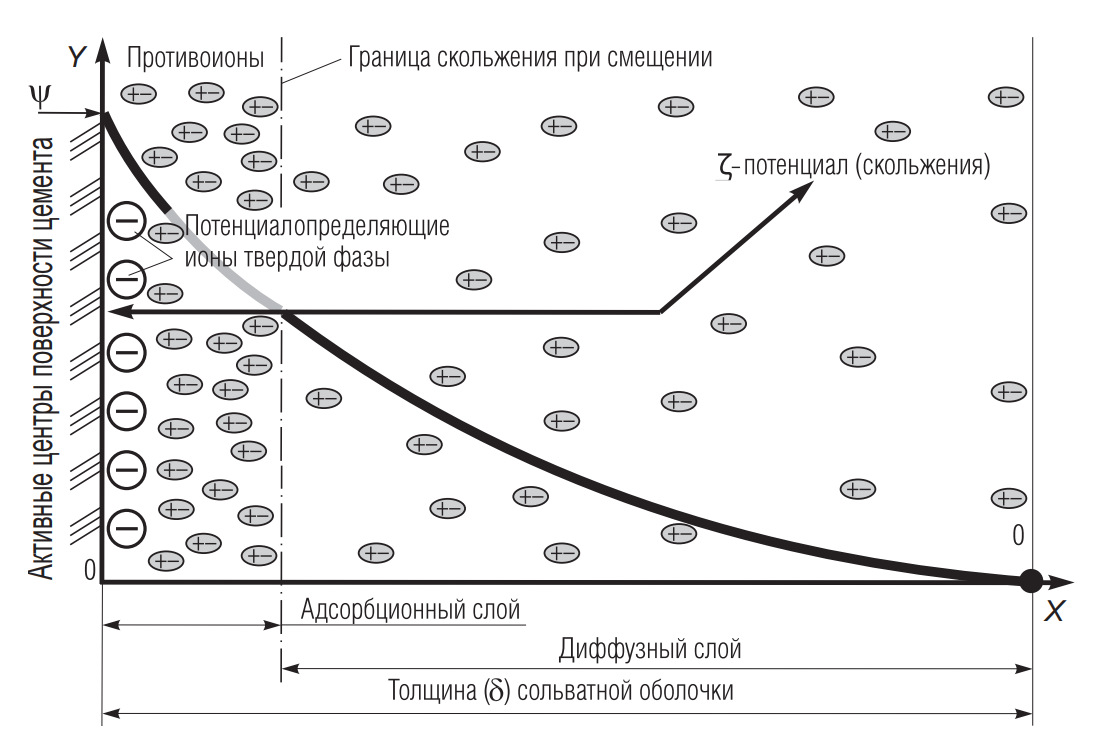

Двойной электрический слой. Для понимания процессов, развивающихся на начальной стадии взаимодействия цемента с водой, рационально использовать (в упрощенном виде, т.е. в первом приближении) разработки физической химии в части явлений, сопровождающих взаимодействие на границе раздела «твердое тело – жидкость» и отраженных в понятии двойного электрического слоя. Изложенное в предыдущем разделе и представленное схемами рис. 2, а, б сможет быть интерпретировано в виде двойного электрического слоя (рис. 3).

В цементном тесте твердое тело – частицы (флокулы) цемента, характеризующиеся некоторым потенциалом поверхности твердой фазы ψ (ось Y на рис. 3). Ось Х отражает толщину сольватной (водной) оболочки, достаточной для компенсации этого потенциала по приведенной на рисунке графической закономерности со снижением его до 0.

Рис. 3. Двойной электрический слой (по Штерну)

Граница скольжения ограничивает условную толщину адсорбционного слоя поляризованных молекул воды, которые ориентированы силовым полем (зарядом поверхности) частицы и связаны с ней достаточно жестко.

Эта ситуация позволяет понять эффект тиксотропного разжижения цементного теста в бетоне при механическом воздействии, например вибрировании. Необходимо представить, что находящаяся в объеме сольватной оболочки частица цемента сместилась под действием вибрационного импульса, например, вверх. При этом нижняя часть воды диффузного слоя выпадет из зоны притяжения силового поля частицы, т.е. перейдет в свободное состояние. Многократное наложение таких разнонаправленных перемещений частиц цемента, зерен заполнителя приводит к высвобождению и переходу в свободное состояние значительной части жидкости, обеспечивая разжижение цементного теста и бетона, включая и жесткие бетонные смеси.

Схема рис. 3 позволяет в первом приближении понять механизм пластифицирующего действия химических добавок. Здесь следует подчеркнуть, что поверхность раздела фаз «твердое тело – жидкость» для цементного теста проходит по поверхности частиц вяжущего вещества, которое получали дроблением (помолом). Поэтому их поверхность чрезвычайно неровная (см. рис. 1), имеет массу трещин, выступов, впадин, что сопровождается неравномерным распределением ее потенциала и наличием на ней «активных центров», характеризующихся большей величиной потенциала и адсорбционной способностью.

Пластифицирующие добавки содержат в своем составе поверхностно-активные вещества, молекулы которых в первую очередь адсорбируются у активных центров поверхности цемента. Поскольку это крупноразмерные молекулы, то на начальном этапе они блокируют значительную часть потенциала поверхности цемента и большое количество воды диффузных слоев переходит в свободное состояние. Применительно к схеме рис. 3 имеет место сжатие двойного электрического слоя, т.е. уменьшение толщины сольватной оболочки с высвобождением части воды внешнего контура диффузного слоя. Здесь следует отметить, что чем ниже качество пластифицирующих добавок (III и особенно IV группы по СТБ 1112-98), тем значительнее силы адсорбции их к поверхности цемента и, как следствие, значительнее замедление процессов последующей гидратации, твердения и роста прочности бетона.

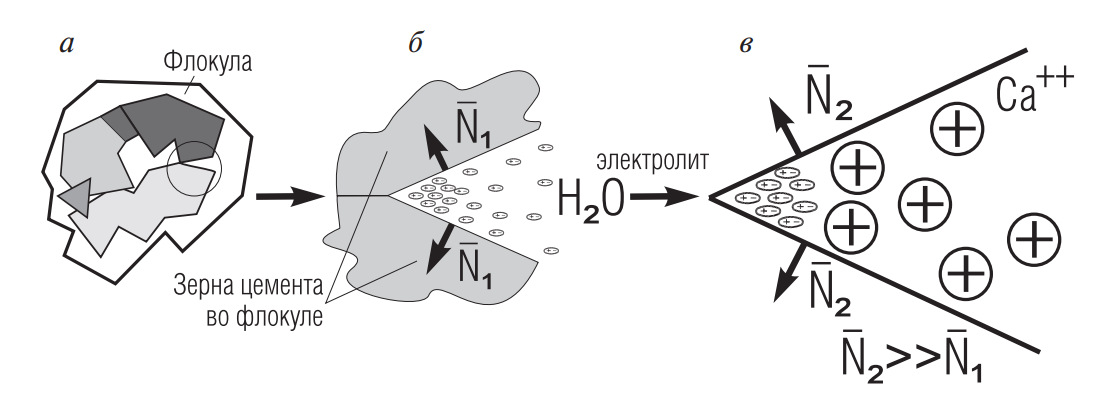

Ускоряющие твердение бетона добавки способны вызвать кратковременное незначительное разжижение цементного теста (бетона) за счет сжатия двойного электрического слоя (и высвобождения части воды диффузных слоев) из-за того, что ионы, на которые они распадаются в водной среде, способны кратковременно блокировать часть потенциала поверхности цемента. Однако в дальнейшем превалируют эффекты, обеспечивающие их основное назначение, в частности эффект ускоренной и в большем объеме развивающейся пептизации (дезагрегации, распадения на отдельные зерна) флокул цемента (рис. 4).

Рис. 4. Схема пептизации (распадения) флокул (а–в)

Образование флокул в цементе обусловлено рядом причин. Вопервых, портландцементный клинкер составляют минералы ионной структуры, в связи с чем его дисперсные частицы обладают разноименными зарядами отдельных участков их поверхности и способны к самоагрегации. Считается, что большая часть зерен цемента имеет размеры < 5…10 мкм, но при этом их средний размер соответствует ~ 20…30 мкм. Поэтому мельчайшие частицы цемента агрегатируются (см. рис. 1) во флокулы, а также притягиваются к поверхности крупных зерен (в цементе общестроительного назначения допускается до 15% массы содержание зерен крупнее 80 мкм (определяется по проходу через сито № 008)).

Второй причиной укрупнения гранулометрии цемента является его гигроскопичность и проявления частичной гидратации в зонах контакта частиц. Кроме того, имеет место слеживание цемента при хранении под действием силы тяжести. В итоге цемент (особенно при длительном хранении) в большей доле флокулирован и при контакте с водой во взаимодействие с ней вступает внешняя поверхность флокулы, а ее межзерновое пространство заполнено воздухом (рис. 4, а). Воздух ограниченно растворим в воде и, будучи защемленным окружающей флокулу водной (сольватной) оболочкой, препятствует развитию реакций вяжущего вещества с водой по значительным реакционноспособным внутренним поверхностям.

Вода, смачивая гидрофильную поверхность контактирующих во флокуле зерен цемента, стремится разъединить их за счет усилия N1 , возникающего в устье контакта из-за отталкивания монослоев воды (эффект Ребиндера) (рис. 4, б). Если в эту систему введена добавка ускорителя твердения (рис. 4, в), то за счет ее ионов усилие на разъединение (пептизацию) отдельных зерен, составляющих флокулу, резко возрастает ![]() и процесс дефлокуляции ускоряется.

и процесс дефлокуляции ускоряется.

Этот эффект является одним из факторов, способствующих ускорению схватывания и твердения цементного бетона.

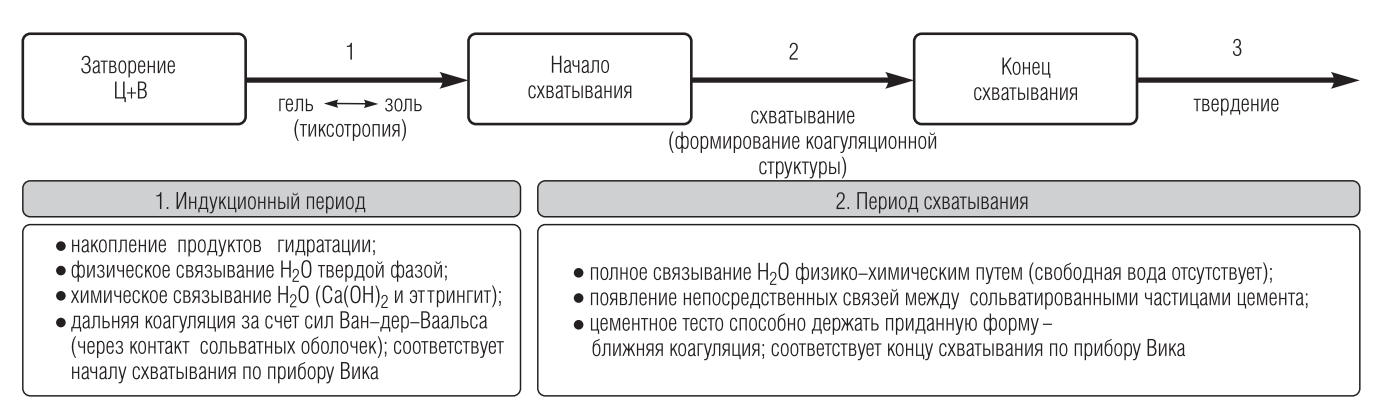

Формирование коагуляционной структуры цементного теста. Процесс образования и становления коагуляционной структуры начинается сразу после контакта цемента с водой, заканчивается к моменту его схватывания и включает следующие этапы:

- формирование системы множества мицелл в процессе приготовления бетона (при этом в пластичных смесях мицеллы разъединены значительными прослойками жидкой фазы (свободной воды), а в жестких – вся жидкость находится в физически связанном состоянии за счет потенциала поверхности твердой фазы (цемента, заполнителя, минеральных добавок, пылевидных фракций));

- развитие процесса пептизации цементных флокул и перераспределения воды за счет открывающихся и вступающих с ней во взаимодействие поверхностей вяжущего вещества и, как следствие, утончение сольватных оболочек за счет миграции воды;

- постоянно возрастающее связывание воды физически поверхностью оторванных от цемента элементарных частиц (продуктов его гидратации), которые сразу же притягивают молекулы воды, образуя собственную сольватную оболочку;

- развитие процесса связывания воды химическим путем при образовании кристаллогидратов, в первую очередь гидроокиси кальция, алюминатов и гидросульфоалюмината кальция (Са(ОН)2; 3СаО ∙ Al2O3 ∙ 3CаSO4∙ 31…32 Н2O; СаО ∙ Al2O3 ∙ 12 Н2O).

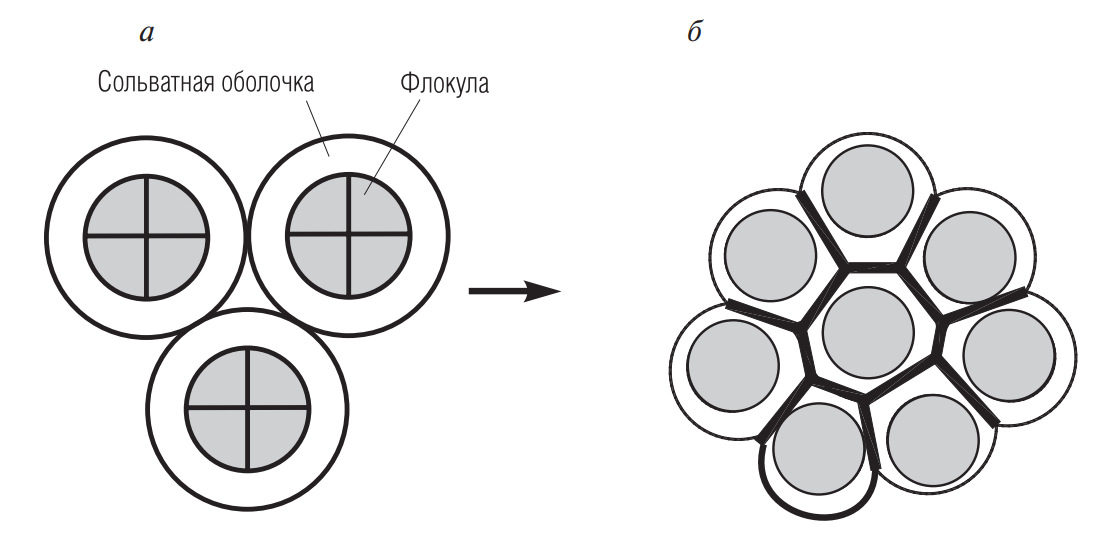

В совокупности означенные процессы приводят к постепенному насыщению водных оболочек мицелл продуктами гидролиза и гидратации цемента. Через некоторое время (зависящее от минералогического и вещественного состава цемента, количества воды затворения и температуры, наличия и свойств химических добавок) между мицеллами появляются первичные (ван-дер-ваальсовы) связи (рис. 5, а).

Рис. 5. Пояснение к процессу схватывания (коагуляционного структурообразования) цементного теста: а – дальняя коагуляция (начало схватывания); б – ближняя коагуляция (конец схватывания)

Эти силы взаимодействия незначительны, потому что мицеллы в целом нейтральны, так как к этому времени потенциал поверхности частиц цемента еще уравновешивается сольватными оболочками. В физической и коллоидной химии эта ситуация классифицируется понятием «дальняя коагуляция», что соответствует термину в технологии бетона «начало схватывания», которое определяют пенетрацией по прибору Вика. Необходимо отметить, что давление, которое создает игла прибора Вика при массе подвижной его части в 300 г, соответствует ~ 3,0 МПа, т.е. довольно значительно. Вместе с тем возникающие первичные связи между мицеллами (рис. 5, а) начинают препятствовать полному проникновению иглы прибора Вика через 40-миллиметровый слой цементного теста (игла не доходит до дна ≥ 0,5 мм), что фиксируется как начало схватывания.

Дальнейшее развитие процесса взаимодействия цемента с водой приводит к полному связыванию жидкости физико-химически, т.е. поверхностью твердой фазы, включая новообразования от гидролиза (гидратации цемента), и химически – путем присоединения молекул воды и образования кристаллогидратов в виде Са(ОН)2, эттрингита и др. (см. параграф 2.2). Заполнение ими сольватных оболочек мицелл приводит к появлению непосредственных контактов между ними (рис. 5, б) в зонах слияния оболочек. Связь между ними усиливается – наступает ближняя коагуляция (по терминологии физической и коллоидной химии), или конец схватывания, определяемый по прибору Вика (игла прибора входит в цементное тесто ≤ 1,0 мм).

На рис. 6 изложенное представлено наглядной схемой. Этап начального взаимодействия цемента с водой называют индукционным (подготовительным) периодом. В этот период интенсивно перераспределяется вода, уходя от «толстых» сольватных оболочек к «тонким», т.е. к местам, где потенциал поверхности цемента (а в бетоне – всей твердой фазы) не скомпенсирован. Вся система обладает пластическими свойствами (тем значительнее, чем больше водосодержание или с введением пластифицирующих добавок); при механическом воздействии разжижается (переходит в «золь»), но при его прекращении (например, вибрации) возвращается в стабильное состояние – гель (систему обводненных мицелл с зачатками структуры – коагуляционной структуры).

При этом после вибровоздействия (или иного механического воздействия) коагуляционная структура становится более упорядоченной, плотной, так как в золеобразном (разжиженном) состоянии энергичнее и более равномерно перераспределяется вода, распадаются на отдельные зерна цементные флокулы, удаляется защемленный в их межзерновом пространстве и втянутый в объем цементного теста на стадии перемешивания воздух. Как следствие, сольватные оболочки в цементном тесте становятся тоньше, образуется большее количество мицелл, их размеры уменьшаются, а взаимных контактов становится больше и коагуляционная структура в целом упорядочивается и уплотняется.

Здесь необходимо отметить особенности формирования коагуляционной структуры жестких бетонных смесей. В таких смесях количество воды затворения меньше, чем необходимо для компенсации суммарного потенциала поверхности частиц твердой фазы (цемента, заполнителя, механических примесей) при формировании вокруг них сольватных оболочек. Чем выше показатель жесткости, тем в меньшей степени блокирован «пленкой» воды этот ее потенциал.

Рис. 6. Принципиальная схема становления коагуляционной структуры

Отсутствие свободной воды делает систему (цементное тесто, бетонную смесь) слабосвязанной (при жесткости марки Ж1 (≤ 10 с)) или рыхлосыпучей (при жесткости марок Ж2 и выше). Такие смеси тиксотропно разжижаются только при интенсивном вибрировании в сочетании с давлением пригруза (пресса), а после прекращения механического воздействия схватываются, т.е. характеризуются эффектами, присущими пластичным смесям к моменту окончания схватывания. Таким образом жесткие бетонные смеси не имеют индукционного периода, характерного для пластичных смесей после формования бетона. По существу этот период для них совпадает с периодом времени на приготовление, транспортирование, подачу и формование бетона в бетонируемом конструктиве.

В обоих рассмотренных случаях (пластичные и жесткие смеси) к моменту окончания схватывания бетон практически теряет пластические свойства, нарушения его структуры будут сохраняться ( как в твердеющем, так и в затвердевшем бетоне) и проявляться в виде трещин. Это следует учитывать, так как прочность на сжатие формуемого традиционными методами и приемами бетона к окончанию схватывания низка и составляет ≤ 0,2…0,4 МПа.

3. Твердение бетона

Процесс твердения цементного бетона по существу явления – это формирование кристаллогидратной структуры цементного камня в бетоне на фоне сложившейся к окончанию схватывания коагуляционной структуры цементного теста.

Отсюда следует прямая зависимость плотности и прочности цементного камня и бетона, его проницаемости, морозо- и коррозионной стойкости, защитной способности по отношению к стальной арматуре железобетонных конструкций, т.е. всех физико-технических свойств от первоначально созданной структуры цементного теста (геля). Чем более упорядоченная и плотная коагуляционная структура цементного теста создана в бетоне на стадии его формования, тем выше будут его качественные характеристики.

В процессе твердения цементного камня (бетона) продукты новообразований – кристаллогидраты клинкерных минералов (C3S; C2S; C3F и C4AF;) – постепенно заполняют объемы сольватных оболочек цементных частиц. Со временем они «срастаются» в зонах контактов образующихся из них вокруг остаточных цементных ядер реакционных каемок (подобно схеме рис. 5, б). При этом процесс развивается дискретно.

В частности, продукты от реакций взаимодействия цемента с водой группируются у поверхности его частиц, формируя гелеобразную оболочку, которая начинает сдерживать диффузию молекул воды к их поверхностям. Одновременно образующиеся продукты гидратации давят на нее изнутри, периодически разрывая и обеспечивая доступ новых порций воды к реакционной поверхности. Этот процесс периодичен и повторяется по всему объему системы «цемент – вода». Можно сказать, что эта система своеобразно пульсирует, т.е. ведет себя как живая. Процессы ускоряются с ростом температуры и замедляются с ее снижением.

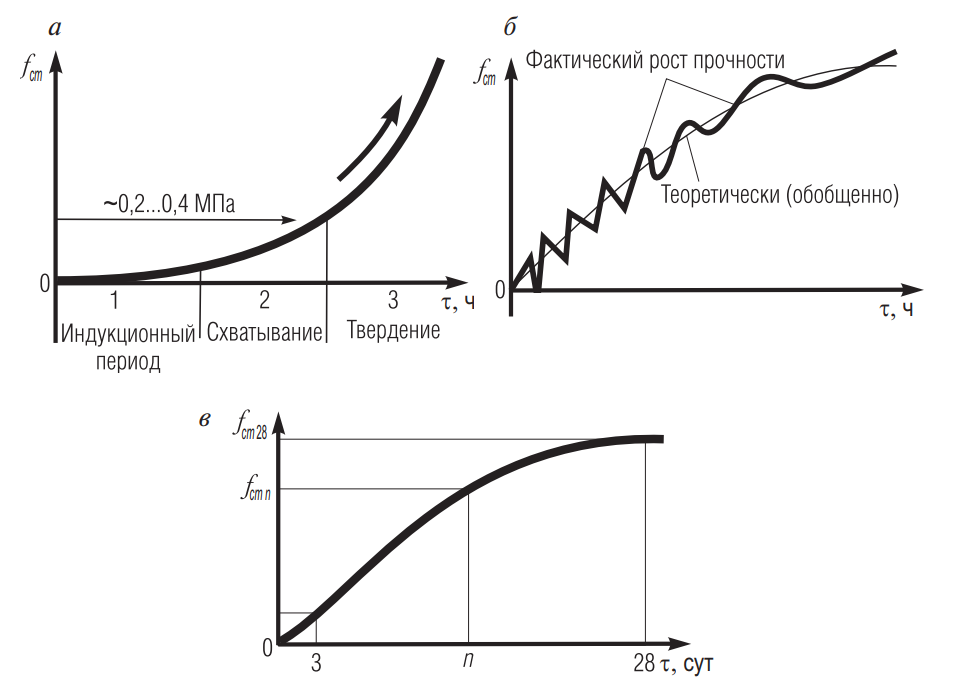

На рис. 7 показаны принципиальные тенденции кинетики твердения цементного камня и бетона (из пластичных смесей) в период до окончания схватывания, в первые часы твердения и в период последующего твердения до проектного возраста (28 сут) при нормальной температуре ~ 20 ± 5 °С.

Рис. 7. Тенденция роста прочности твердеющего цементного камня и бетона: а – в период до окончания схватывания; б – в первые часы твердения; в – в период последующего твердения до проектного возраста (28 сут)

Графическая зависимость рис. 7, а отражает начальный период твердения отформованного бетона, включающий рассмотренные ранее индукционный период и схватывание.

Графическая зависимость рис. 7, б отражает фактическую тенденцию роста прочности цементного камня и бетона в первые часы твердения. Ее синусоидальность связана с объемным проявлением колоссального множества формирующихся вокруг цементных ядер (зерен) реакционных каемок в твердеющем цементном камне. При этом каждый последующий максимум (или минимум) располагается на этой кривой выше предыдущего, а частота этих циклов со временем снижается и колебания значений прочности сглаживаются. Такой эффект, т.е. замедление роста или даже некоторое снижение прочности бетона контрольных образцов относительно предыдущих испытаний, достаточно часто наблюдают работники лабораторий заводов сборного железобетона и строительных организаций (как проявление ранее изложенного).

На рис. 7, в приведена графически традиционная логарифмическая зависимость, отражающая кинетику роста прочности цементного бетона и полученная на базе формулы

(1)

(1)

(2)

(2)

где fcт n – прочность бетона в возрасте n суток, МПа; fcт 28 – прочность бетона в проектном возрасте (28 сут), МПа; lgn, lg28 – десятичные логарифмы численных значений возраста бетона в сутках.

Формулы (1) и (2) применимы для оценки прочности на сжатие бетона из пластичных смесей. Исключение составляет возраст менее 3 сут, а также бетон, отформованный из жестких бетонных смесей и с применением ускорителей твердения, в пределах n ≤ 28 сут. В этих случаях более высок темп роста прочности бетона, чем тот, что отражает данная логарифмическая закономерность.

4. Мероприятия по уходу за бетоном

Как уже отмечалось, уход за бетоном – это совокупность мероприятий, цель которых заключается в создании благоприятного температурно-влажностного режима его твердения для обеспечения расчетных физико-технических характеристик (прочности, морозостойкости, водонепроницаемости и др.).

Конкретный подбор мероприятий по уходу за бетоном в основном зависит:

- от климатических условий ведения работ;

- требований к уровню прочности или других характеристик бетона к окончанию периода твердения в опалубке и после ее съема;

- эксплуатационных характеристик бетона по водонепроницаемости, морозо- и коррозионной стойкости и др.;

- наличия предварительного напряжения арматуры, а также конструктивных особенностей (открытые поверхности, массивность и пр.);

- условий загрузки возводимых (устраиваемых) конструкций рабочими нагрузками или воздействия эксплуатационной среды (замораживание-оттаивание, насыщение-высушивание и тому подобное после съема опалубки).

Для летнего периода работ практикуемые приемы выдерживания (ухода) свежеуложенного бетона представлены в табл. 1 и 2.

Таблица 1. Приемы выдерживания свежеуложенного бетона

| Мероприятие | Технологическая операция при защите поверхности свежеуложенного бетона | Материалы для ухода за бетоном |

| Покрывающие водные бассейны | Твердение под слоем воды | Вода |

| Периодическое увлажнение поверхности водой | Орошение и поливка водой | Вода |

| Укрытие гидрофильным материалом с постоянным увлажнением | Укладка гидрофильного материала, постоянное увлажнение его водой или создание защитного слоя из воды | Опилки; песок; камышовые, соломенные или иные маты; мешковина; поролон или иные влагоемкие материалы; вода |

| Укрытие пароводонепроницаемым рулонным материалом | Укрытие бетонной конструкции пленкой с созданием вокруг нее замкнутого объема | Полимерные пленки, брезент и другие рулонные материалы |

| Обработка поверхности пленкообразующими составами | Нанесение жидкости на поверхность бетона | Растворы, суспензии, эмульсии |

| Пропитка гидрофобными композициями | Нанесение на свежеуложенный бетон и его пропитка гидрофобными жидкостями | Гидрофобные композиции |

| Твердение бетона под инвентарными устройствами типа шатров, навесов и т.д. | Временное устройство над бетонной конструкцией | Тенеобразующие укрытия, брезент, синтетические ткани |

| Защита термоизоляционными покрытиями | Укладка термоизоляционного материала и его закрепление | Полимерные пленки, инвентарные и произвольные термо-(влаго-)изоляционные покрытия |

| Тепловое воздействие на твердеющий бетон | Форсированный паро-, электроразогрев бетонной смеси и термосное выдерживание под влиянием теплоты окружающего пространства. Импульсный нагрев поверхностного слоя бетона и др. | Солнечная энергия, пар, электроэнергия, рулонный материал (пленки, ткани) для временного укрытия бетона |

Таблица 2. Ориентировочная область применения приемов ухода за монолитными бетонными и железобетонными конструкциями

| Конструкции | Вариант ухода за бетоном |

| Фундаменты ленточные и столбчатые, ростверки.

Подготовка под полы и фундаменты. Колонны, ригели, прогоны, балки |

Укрытие пароводонепроницаемым рулонным материалом: применение инвентарных устройств.

Укладка на бетон гидрофильных материалов с постоянным их увлажнением, укрытие готовыми полимерными пленками или термоизоляционными покрытиями |

| Плиты покрытий и перекрытий. Тонкостенные пространственные покрытия (оболочки, купол, своды, висячие покрытия) | Защита термоизоляционным покрытием, укрытие гидрофильным материалом с постоянным увлажнением или пароводонепроницаемыми рулонными пленками |

| Дорожные и аэродромные покрытия, облицовки оросительных каналов, полы и площадки промышленных зданий | Обработка поверхности пленкообразующими составами, полимерными саморазрушающимися пенами, укрытие полимерными пленками |

В дополнение к приведенным вариантам защиты в БНТУ (кафедра «Строительные материалы и технология строительства») разработан (и защищен патентом) вариант защиты бетона (свежеотформованного и после снятия опалубки) уплотняющими его структуру веществами. С этой целью используют водный раствор (концентрацией ≤ 5%) сульфата алюминия (Al2(SO4)3), который наносят распылением на защищаемую поверхность бетона в два слоя, а при необходимости (температура воздуха ≥ 25 °С, скорость движения воздуха ≥ 7 м/с) – и более. При двухслойном нанесении расход раствора соответствует 300…400 г/м2 защищаемой поверхности.

Эффективность этого варианта защиты основывается на том, что в твердеющем цементном камне (бетоне) возникает разрежение из-за перераспределения воды затворения в процессе реакций цемента с водой. Вещество сульфата алюминия, проникая на 2…3 мм в глубь материала, вступает в обменные реакции с продуктами гидролиза цемента с образованием нерастворимых и больших по объему, чем исходные, соединений. В результате на поверхности образуется малопроницаемый, плотный и прочный слой цементного камня, что и обеспечивает эффект защиты от испарения воды. Достоинством этого варианта является, вопервых, снижение или полное исключение образования усадочных трещин, так как цементный камень верхнего слоя увеличивается в объеме, во-вторых, он не препятствует последующей отделке защищаемой поверхности, так как не ухудшает качества ее сцепления с основой.

5. Контроль качества бетона

Контроль качества бетона при ведении бетонных работ осуществляется в оперативном порядке, сопровождая и обеспечивая его необходимые характеристики, и путем периодического контроля на соответствие требованиям нормативной и проектной документации – действующих стандартов, технических условий, плана производства работ (ППР), отражающего требования проектной документации.

Оперативный контроль качества включает оценку формуемости (удобоукладываемости) бетонной смеси, ее температуры (в зимний период работ), визуальную оценку на наличие крупных фракций и включений (например, смерзшихся материалов в зимний период), изготовление контрольных образцов бетона в соответствии с требованиями в части контроля прочности и других его свойств (по мере необходимости).

Периодический контроль качественных характеристик бетона включает контроль его прочности (преимущественно на осевое сжатие, при необходимости на осевое растяжение и растяжение при изгибе) в проектном (28 сут) и в ином возрасте, установленном в проектной документации, а также водопоглощения, водонепроницаемости, морозостойкости, стойкости в агрессивных средах (по необходимости), истираемости, кавитационной устойчивости (бетон гидротехнического назначения), защитной способности по отношению к стальной арматуре и других свойств, предъявляемых к бетону конкретного назначения. В ряде случаев для тяжелого бетона (и в обязательном порядке для легкого конструкционно-теплоизоляционного и теплоизоляционного бетона) контролируется степень влажности, средняя плотность (в высушенном состоянии или с естественной влажностью), теплопроводность (или термическое сопротивление теплопередаче), ряд других свойств, связанных с конкретными условиями возведения ( устройства) конструкций и условиями их эксплуатации.

6. Контроль прочности

6.1. Метод разрушающего контроля прочности

Разрушающий метод определения прочности бетона состоит в измерении минимальных усилий, разрушающих специально изготовленные контрольные образцы бетона при их статическом нагружении с постоянной скоростью нарастания нагрузки, и последующем вычислении напряжений при этих усилиях (ГОСТ 10180).

В ГОСТ 10180 приведены методы определения прочности бетонов на сжатие, осевое растяжение, растяжение при раскалывании и растяжение при изгибе, включая:

- формы образцов для испытания (куб, цилиндр, призма), размеры и число образцов в серии (от 2 до 6);

- правила отбора проб бетонной смеси и изготовления контрольных образцов;

- правила твердения, хранения и транспортирования образцов (в частности для бетона монолитных конструкций – в аналогичных им условиях твердения, если эти условия установлены стандартами, техническими условиями или технологическими регламентами на производство работ);

- правила подготовки образцов к испытаниям;

- правила проведения испытаний;

- правила обработки и оценки результатов испытаний;

- правила определения среднего внутрисерийного коэффициента вариации прочности бетона, так как по ГОСТ 18105 приемка бетона путем сравнения его фактической прочности с требуемой без учета характеристик однородности бетона по прочности не допускается.

При освоении учебного материала, относящегося к контролю прочности разрушающим методом, обучающийся обязан изучить положения цитированных стандартов ГОСТ 10180 и ГОСТ 18105, а также действующих на территории Республики Беларусь стандартов СТБ 1544 и СТБ-EN 206-1 в части, относящейся к этому варианту ее контроля, включая ГОСТ 28570 (Бетоны. Методы определения прочности по образцам, отобранным из конструкций). По существу следует повторить соответствующий материал раздела «Бетоноведение» курса «Технология производства бетонных и железобетонных изделий» для достоверного определения прочности бетона монолитных конструкций.

6.2. Неразрушающие методы контроля

Неразрушающие методы контроля распространяются только на определение предела прочности при сжатии на основе предварительно построенных по экспериментальным данным градуировочных зависимостей. Это графики, полученные путем оценки показаний приборов (устройств) данного метода контроля и испытаний образцов бетона, с которых снимались (определялись) показания прибора, на сжатие разрушающим методом. Построенные в осях: показания прибора – прочность бетона на сжатие, определенная разрушающим методам, в дальнейшем позволяет контролировать прочность бетона по показаниям прибора.

Во всех случаях определения как при построении градуировочных зависимостей, так и при практической оценке прочности бетона конструкций следует выполнять положения соответствующих стандартов, приведенных далее.

Общим является также то, что испытания проводят при положительной температуре бетона, а при необходимости оценки прочности бетона при минусовой температуре воздуха определения разрешаются до t ≤ (–10) °С, если в процессе их хранения относительная влажность воздуха не превышала 70% (ГОСТ 17624), или с предварительным отогревом мест испытаний (СТБ 2264; ГОСТ 22690) для построения (привязки) градуировочных зависимостей.

Ультразвуковой метод определения прочности бетона (ГОСТ 17624) осуществляется способами сквозного или поверхностного прозвучивания, т.е. при соосном расположении датчиков «излучатель – приемник» и прохождении импульса ультразвуковых колебаний сквозь всю толщину бетона образцов (при построении градуировочных зависимостей) или конструкций (основной рекомендуемый для монолитных конструкций по ГОСТ 17624) либо при расположении их на поверхности. В последнем случае ультразвуковой импульс проходит через толщину бетона от излучателя к приемнику по слою, прилегающему к поверхности образца или конструкции. Стандарт (ГОСТ 17624) устанавливает правила (поправочный коэффициент) перехода между ними, так как значения скорости ультразвука (или времени прохождения импульса) при оценке с поверхности отличаются (при больших значениях скорости (или меньшем времени) у поверхности).

Здесь следует отметить, что сквозное прозвучивание бетона монолитных конструкций зачастую осуществить трудно, а во множестве случаев и невозможно. Способ оценки с поверхности более универсален, а современные приборы (особенно оснащенные датчиками точечного приложения конусообразной формы) позволяют применять его практически повсеместно и реализовать вариант сплошного контроля прочности бетона как в кинетике ее роста, так и затвердевшего бетона.

Сущность ультразвукового метода контроля прочности бетона (как и большинства далее рассмотренных) заключается в оценке ее по косвенным показателям. В частности скорость (или время прохождения) ультразвука зависит от состояния структуры бетона и возрастает (или снижается) с ростом (со снижением) его плотности. В свою очередь, прочность бетона и ее рост (при прочих равных условиях) непосредственно связаны с его плотностью и факторами, влияющими на эту характеристику.

Кроме того, существенное влияние на показания при оценке прочности ультразвуковым методом оказывают влажность (при заполнении водой пор скорость возрастает), температура, срок и условия твердения бетона. В этой связи для достоверной оценки прочности бетона в конкретных условиях контроля этим и другими неразрушающими методами следует соблюдать все требования действующей нормативно-технической документации.

6.3. Механические методы неразрушающего контроля

Метод ударного импульса базируется на связи прочности бетона с энергией удара бойка (шаровидной формы) прибора, нанесенного по поверхности образца или конструкции (изделия). По существу в данном методе прочность бетона оценивается по косвенной взаимосвязи ее с твердостью и упругими свойствами поверхностного слоя, так как они предопределяют энергию отклика на внешнее воздействие ударника, который прибор направляет на поверхность с постоянной начальной энергией удара.

Метод упругого отскока базируется на связи прочности бетона с упругими свойствами и твердостью поверхностного слоя и фиксируемым расстоянием отскока ударника (с наконечником шарообразной формы) после удара по поверхности, который наносится с постоянной (присущей конкретному прибору) энергией удара.

Метод пластической деформации базируется на размерах отпечатка на бетоне при испытаниях эталонными молотками или вдавливании (ударе) индентора определенных размеров, или на соотношении размеров отпечатков на бетоне и на металле (стальном стержне установленного размера (сечения) и твердости стали) при определении прибором типа молоток Кашкарова. В основе метода лежит взаимосвязь прочности с твердостью и упругопластическими свойствами бетона. Результаты определения прочности бетона этими тремя методами существенно зависят от его влажности в момент оценки.

Кроме того, твердость и упругость-деформативность наружного слоя бетона могут существенно зависеть (особенно непосредственно после съема опалубки) от свойств применявшихся смазок. Их гидрофобные составляющие замедляют процессы гидратации и твердения цементного камня наружного слоя бетона, снижают его твердость и упругость. В итоге повышенная влажность поверхности, остаточный эффект смазок приводят к существенному занижению показателя прочности, определенного этими методами, и наоборот, испытания замерзшего бетона (особенно если замерзание произошло после увлажнения поверхности) – к его завышению над фактическим.

В этой связи необходимо точно следовать рекомендациям стандартов на такие испытания при разработке тарировочных зависимостей для конкретных условий оценки прочности бетона. В частности, не допускается применять градуировочные зависимости, установленные при температуре бетона ниже 0 °С, для оценки прочности при положительной температуре.

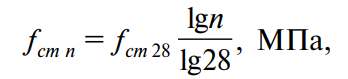

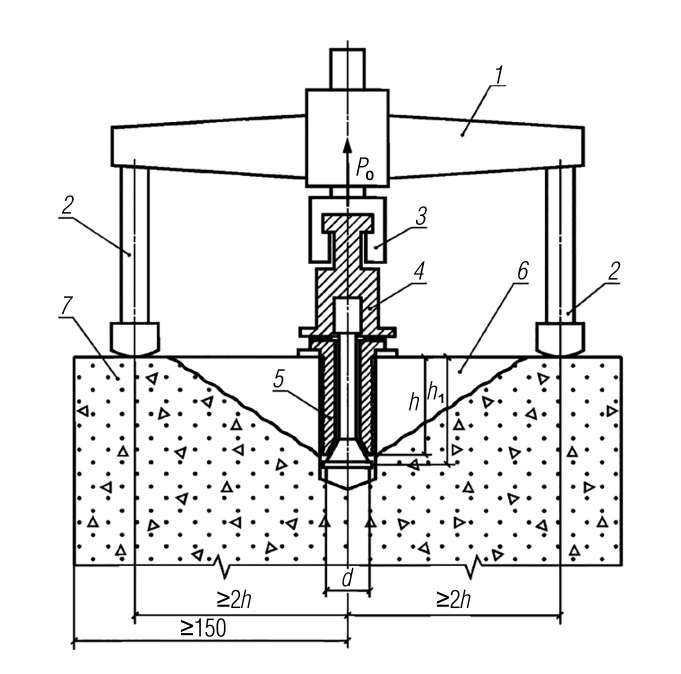

Метод отрыва со скалыванием базируется на оценке прочности бетона по величине усилия местного разрушения бетона при вырыве из него анкерных устройств, разновидности которых показаны на рис. 8, по схеме испытаний, приведенной на рис. 9.

Рис. 8. Типы анкерных устройств: 1 – рабочий стержень; 2 – рабочий стержень с разжимным конусом; 3 – сегментные рифленые щеки; 4 – опорный стержень; 5 – рабочий стержень с полым разжимным конусом; 6 – выравнивающая шайба

Рис. 9. Схема испытаний методом отрыва со скалыванием: 1 – прибор с нагружающим устройством и силоизмерителем; 2 – опора нагружающего устройства; 3 – захват нагружающего устройства; 4 – переходные элементы, тяги; 5 – анкерное устройство; 6 – вырываемый бетон (конус отрыва); 7 – испытуемая конструкция

Этот метод ГОСТ 22690-2015 относит к прямым неразрушающим методам определения прочности бетона, приравнивая его к разрушающему методу контроля по образцам, если соблюдаются условия стандартной схемы испытаний рис. 9. Такой же подход к методу скалывания ребра, рассмотренного далее.

Тип I анкеров предполагает заделку их в тело бетона при бетонировании конструкции, в остальных случаях в бетоне высверливают отверстия под конкретные анкерные устройства в соответствии с инструкцией прибора для испытаний.

При испытаниях определяется усилие вырыва и оцениваются параметры кратера вырыва: отклонение от глубины заделки анкера, которое должно быть ≤ 5% для учета испытания как прямого, а также разница между наибольшим и наименьшими размерами кратера вырыва, которая не должна превышать 2 раз. Удовлетворяющие этим условиям данные могут засчитываться как при построении тарировочных зависимостей, так и при натурных испытаниях.

Не учитывают результаты испытаний при глубине вырыва, отличающейся от глубины заделки более чем на 10%, или если была обнажена арматура на меньшем расстоянии от анкерного устройства, чем глубина заделки.

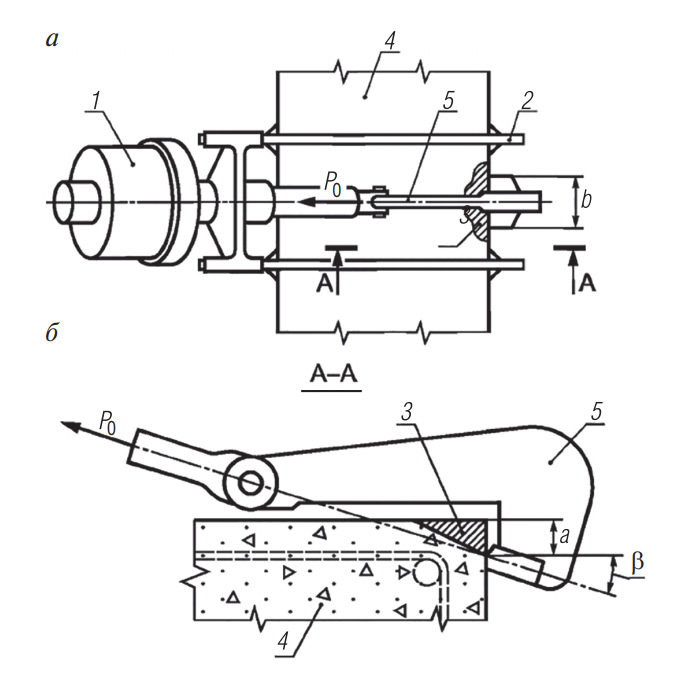

Рис. 10. Метод скалывания ребра: а – вид сверху; б – вид сбоку; 1 – прибор с нагружающим устройством и силоизмерителем; 2 – опорная рама; 3 – скалываемый бетон; 4 – испытуемая конструкция; 5 – захват со скобой; а – глубина скалывания; b – ширина скалывания; b – угол между направлением действия нагрузки и нормалью к нагружаемой поверхности конструкции; P0 – усилие при скалывании

При сверлении отверстий существенно обеспечение их вертикальности, т.е. важно, чтобы усилие вырыва было направлено перпендикулярно к поверхности заделки анкера, что является залогом достоверности испытаний.

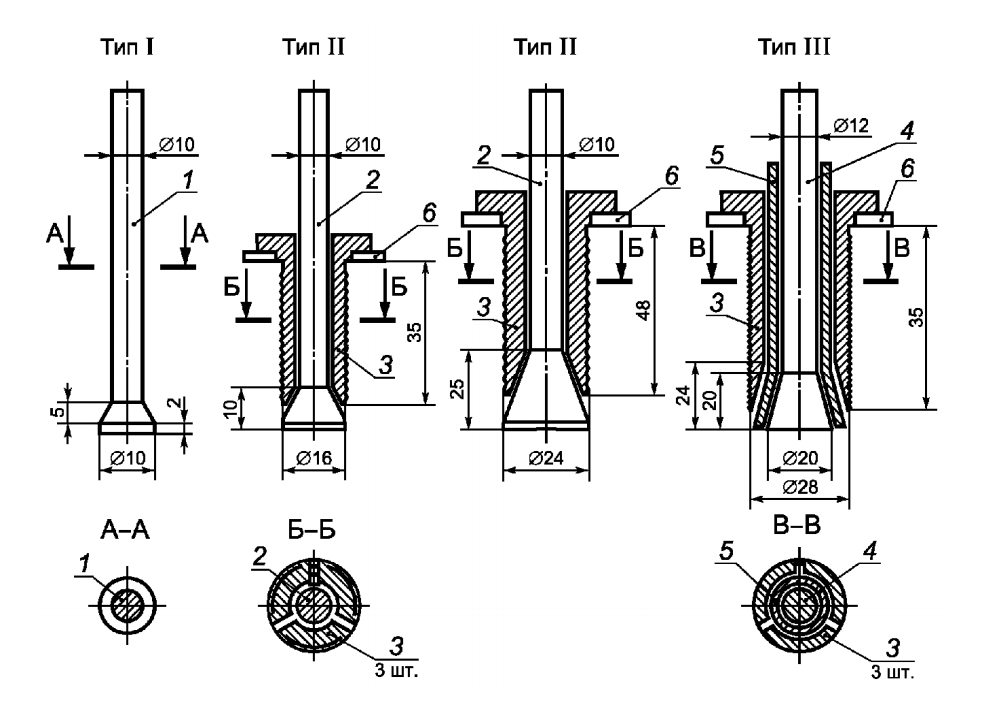

Метод скалывания ребра базируется на оценке прочности бетона по величине усилия при местном разрушении скалыванием по схеме рис. 10 с учетом оценки геометрических параметров зоны скалывания бетона.

Метод отрыва базируется на оценке прочности бетона по величине усилия отрыва приклеенного к его поверхности металлического диска, отнесенного к площади отрыва (местного разрушения) бетона. Результаты испытаний не учитывают, если площадь проекции поверхности отрыва составила менее 80% площади диска, а также если при отрыве была обнажена арматура.

7. Эксплуатационные свойства бетона

Среди множества эксплуатационных характеристик и свойств конструкционного бетона наиболее часто к нему предъявляются требования и подлежат контролю водопоглощение, водонепроницаемость, морозо-, коррозионная стойкость, истираемость и др. С позиций обеспечения долговечности железобетонных конструкций важной является оценка сохранности стальной арматуры в бетоне как с учетом возможного действия его составляющих, так и в условиях внешней агрессии эксплуатационной среды.

Водопоглощение бетона характеризует объем его открытой, сообщающейся капиллярной пористости, наиболее опасной с позиций обеспечения качественных характеристик бетона. При твердении бетона в воздушной среде при повышенной температуре и низкой влажности в разряд капиллярной пористости (по размерам сечений пор) может перейти часть контракционных пор цементного камня, что увеличивает объем пористости в целом и ухудшает эксплуатационные свойства и физико-механические характеристики бетона.

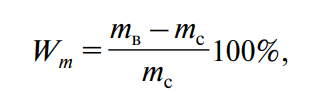

Преимущественно нормируется и определяется водопоглощение бетона по массе

(3)

(3)

где mв – масса водонасыщенного образца, г; mс – масса высушенного образца, г (по ГОСТ 12730.3).

Чем ниже водопоглощение бетона, тем меньше в нем объем открытой пористости и ниже проницаемость бетона для воды и растворенных в ней агрессивных реагентов, т.е. выше способность структуры бетона сопротивляться агрессивным воздействиям.

Основные факторы, предопределяющие рост водопоглощения бетона: наличие в цементе минеральных добавок (особенно высокой собственной водопотребности), содержание пылевидных (особенно глинистых) фракций в заполнителях, использование мелкозернистых и тонких песков, неоднородность смеси при приготовлении бетона и его укладке в опалубку, некачественное уплотнение при формовании, жесткие режимы твердения (твердение в воздушносухих условиях без гидроизоляции поверхности, резкий подъем и завышенная температура при прогревах, больше допускаемого перепад температур при снятии опалубки и замораживание на ранней стадии (до набора критической прочности) бетона в зимний период работ).

Водонепроницаемость характеризует свойство бетона препятствовать напорной фильтрации воды сквозь его толщу и (также, как и водопоглощение) зависит от объема и состояния (размеров сечения) открытой капиллярной пористости. Считается, что высокой непроницаемостью будет характеризоваться бетон, сечения капилляров в структуре цементного камня которого не превышают 0,1 мкм.

Такие капилляры закупориваются сливающимися в единое целое слоями адсорбционно связанной с его стенками жидкостью. Эта иммобилизованная вода приобретает свойства твердого тела и способна сопротивляться сдвиговым усилиям. Кроме того, она характеризуется плотностью более 1,0 г/см3, замерзает только при глубокой отрицательной температуре и при замерзании переходит в модификации льда с плотностью более 1,0 г/см3, т.е. при замерзании не оказывает давления на стенки капилляра в отличие от свободной воды, что присуще для более крупных по размерам сечения пор.

Водонепроницаемость бетона (марки W2; W4…W12…) определяют по ГОСТ 12730.5 тремя методами:

- по мокрому пятну путем испытаний давлением воды (образец – цилиндр диаметром 150 мм и высотой 150 мм; 6 шт. в серии), которое повышают ступенями в 0,2 МПа с последующей выдержкой до появления пятна на четырех образцах, либо при заданной водонепроницаемости создается соответствующее давление воды и образцы выдерживаются (24 ч) до появления или отсутствия мокрого пятна;

- по коэффициенту фильтрации воды под давлением через образцы (6 шт.) толщиной слоя бетона ≥ 50 мм со сбором фильтрата и расчетом величины Кф, см/с, по которой оценивается значение (марка) водонепроницаемости бетона;

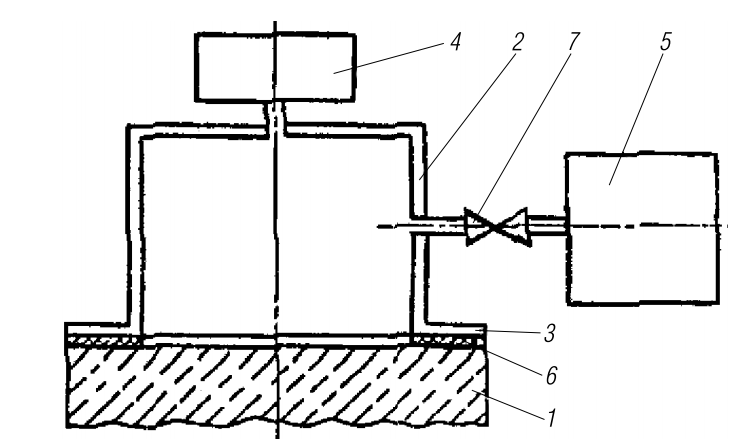

- ускоренными методами по воздухопроницаемости бетона образца или непосредственно в конструкции по принципиальной схеме рис. 11, а также по коэффициенту фильтрации воды под давлением в 10 МПа с помощью прибора фильтратометра (рис. 12).

Сущность оценки водонепроницаемости по воздухопроницаемости состоит в определении параметра фильтрации воздуха (см3/с) или обратной величины – сопротивления бетона прониканию воздуха (с/см3) при выравнивании давления в вакуумной камере прибора за счет фильтрации наружного воздуха сквозь слой испытываемого бетона.

С этой целью камеру устройства устанавливают на поверхность конструкции (или образца) через специальный герметик (см. рис. 11), создают в ней разрежение и в зависимости от времени выравнивания давления в камере определяют параметры фильтрации воздуха и марку бетона по водонепроницаемости.

Рис. 11. Принципиальная схема устройства (типа «АГАМА-2Р») для определения воздухопроницаемости поверхностных слоев бетона: 1 – бетонный образец; 2 – камера устройства; 3 – фланец камеры; 4 – вакуумметрический датчик; 5 – вакуум-насос; 6 – герметизирующая мастика; 7 – вентиль

Сущность ускоренной оценки водонепроницаемости бетона с помощью прибора фильтратометра (см. рис. 12) заключается в следующем.

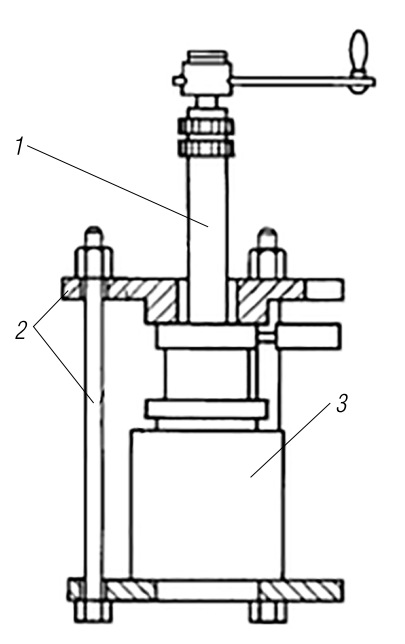

Рис. 12. Схема испытаний с помощью прибора фильтратометра: 1 – фильтратометр; 2 – крепежное устройство; 3 – бетонный образец

Образец бетона (размер ≥ 150 мм) фиксируется в устройстве. Через уплотнительную шайбу к нему герметично прижимается рабочий цилиндр, где создается давление воды, равное 10±0,5 МПа, и поддерживается при последующих поворотах ручки прибора до 6 раз. Коэффициент фильтрации рассчитывается по установленному количеству поглощенной бетоном воды в процессе испытаний, и по его величине определяется марка бетона по водонепроницаемости.

Морозостойкость бетона – способность в водонасыщенном или насыщенном раствором соли состоянии выдерживать многократное замораживание и оттаивание без внешних признаков разрушения: трещин, сколов, шелушения поверхности образцов, снижения прочности, изменения массы и других характеристик.

Морозостойкость непосредственно связана со структурной плотностью (непроницаемостью) бетона и его прочностью, т.е. способностью сопротивляться механическим воздействиям, возникающим при замораживании-оттаивании: давление замерзающей свободной воды, знакопеременные деформации на микро- (в цементном камне) и макроуровне (в бетоне между заполнителями и цементным камнем), накопление усталостных явлений и прогрессирующего трещинообразования (особенно в зоне контакта «заполнитель – цементный камень») и пр. Снижает морозостойкость бетона рост капиллярной пористости, повышает рост плотности, непроницаемости и прочности.

Морозостойкость бетона определяют базовыми и ускоренными методами по ГОСТ 10060. Для бетона общестроительного назначения базовым является первый метод замораживания (предварительно насыщенных водой в течение 24+24+48 = 96 ч) в воздушной среде морозильной камеры при температуре –(18±2) °С в течение 2,5…3,5 ч (в зависимости от размера образцов), а последующее оттаивание – в воде при температуре 20±2 °С в течение (2…3)±0,5 ч.

Для бетона дорожных, аэродромных покрытий (и приравниваемых к ним) базовым является второй метод, аналогичный ранее приведенному, но с насыщением образцов в 5% водном растворе NaCl.

Ускоренные методы при многократном замораживании:

- для бетона общестроительного назначения – второй из приведенных ранее методов, а также далее приведенный третий метод;

- для бетона дорожных, аэродромных покрытий (и приравниваемых к ним) – третий метод, характеризующийся замораживанием образцов в водном 5% растворе NaCl при температуре –(50±2)°С и оттаивании их в том же растворе при температуре 20±2 °С.

Третий метод может быть применен и для ускоренных испытаний бетона общестроительного назначения.

Развивается направление ускоренной оценки морозостойкости бетона при одноразовом замораживании-оттаивании образцов.

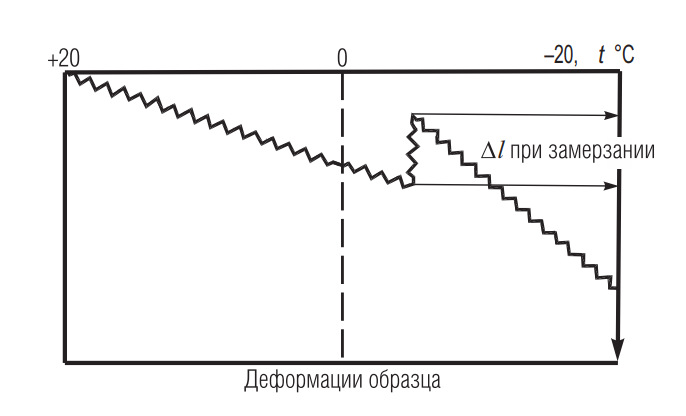

Наиболее достоверные результаты по оценке морозостойкости бетона в сопоставлении с базовым методом обеспечивает дилатометрический метод ее оценки (рис. 13). Он реализуется с помощью прибора дилатометра путем оценки деформаций замораживаемого в герметичной камере водонасыщенного образца. Самописец прибора фиксирует (рис. 13) деформации при его охлаждении от +20 до –20 °С с переходом через отметку 0 °С. В зависимости от пористости бетона и связанного с ней количества воды, поглощенной при водонасыщении, в процессе замерзания свободной воды имеет место расширение образца, которое фиксирует прибор (Δl).

Рис. 13. Схема для оценки морозостойкости бетона дилатометрическим методом

Морозостойкость бетона оценивается соответствующим расчетом по величине Δl: чем она значительнее, тем ниже показатель морозостойкости. Следует отметить, что этот метод базируется на огромном эмпирическом материале, отображающем взаимосвязь между морозостойкостью бетона и его деформациями в процессе замораживания-оттаивания, накопленном в работах Г.И. Горчакова и других исследователей.

В меньшей мере достоверны (но интересны с позиции возможного развития) другие методы оценки морозостойкости при одноразовом замораживании, в частности по коэффициенту соотношении прочности на сжатие замороженных при –20 °С образцов к водонасыщенным (К = ƒст зам / ƒст нас) с последующим эмпирическим расчетом морозостойкости (структурно-механический метод), а также разработанный в Беларуси метод профессора Н.П. Блещика со съемом деформаций при оттаивании в воде образца, замороженного в водонасыщенном состоянии при –20 °С, с последующим эмпирическим расчетом ожидаемой морозостойкости.

Ускоренная оценка коррозионного состояния стальной арматуры осуществляется электрохимическим методом (СТБ 1168-99) по двум основным направлениям: 1) для оценки влияния компонентов бетона на его защитное действие по отношению к стальной арматуре; 2) на защитные свойства бетона при внешней агрессии среды.

При необходимости оценки состояния арматуры эксплуатирующихся конструкций (направление 3) оценивают влияние водной вытяжки из бетона этой(их) конструкции(ий) на «поведение» стальных стержней (СТБ 1168-99).

Для испытаний изготавливают образцы размерами 70×70×140 мм при центральном расположении (по продольной оси) гладких (шлифованных) стержней (∅9…10 мм) из стали Ст3 по ГОСТ 5781. Образцы твердеют 28 сут в нормально-влажностных условиях, либо их пропаривают в соответствии с реальными условиями.

В случае испытаний для конкретных условий эксплуатации при внешней агрессии среды (направление 2) образцы изготавливают с размерами и видом стали, соответствующими условиям проектной документации на конструкцию (изделие).

При оценке влияния компонентов бетона (направление 1) испытываемые образцы насыщают питьевой водой, а при оценке внешней коррозии – рабочей жидкостью (5% раствором фактического реагента, преимущественно NaCl).

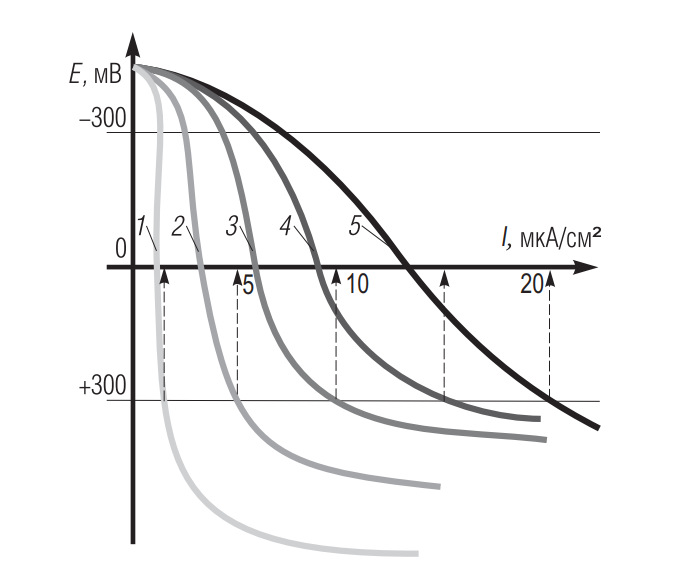

Оценку производят путем построения анодных поляризационных кривых, полученных наложением электрического потенциала на стальную арматуру и измерением соответствующей величины плотности тока I (мкА/см2) при уровне потенциала в Е = + 300 (мВ) (рис. 14).

Рис. 14. Примерные анодные кривые для оценки коррозионного состояния стальной арматуры электрохимическим методом (1–5 – описание дано в тексте)

В зависимости от величины плотности тока оценивают (табл. 3 по СТБ 1168-99) коррозионное состояние арматурной стали.

Таблица 3. Критерии оценки анодных поляризационных кривых при испытаниях по направлению 1 и направлению 2

| Плотность тока при потенциале +300 мВ (по отношению к насыщенному каломельному электроду), мкА/см2 | Характеристики коррозионного состояния арматурной стали | |

| для ненапрягаемой стали | для напрягаемой стали | |

| До 10 | До 5 | Устойчивое пассивное состояние |

| От 10…25 | От 5…10 | Неустойчивое пассивное состояние (возможна слабая коррозия) |

| Более 25 | Более 10 | Активное состояние (возможна интенсивная коррозия) |

Из ориентировочных (примерных) графических зависимостей рис. 14 следует, что бетон образцов с показаниями графиков 1 и 2 обеспечивает условия пассивации арматуры; графики образцов 3 и 4 отражают неустойчивое пассивное для ненапрягаемой и опасное для напрягаемой стали состояние, а 5 – состояние интенсивной коррозии стали.