Содержание страницы

Методы и особенности приемов укладки бетона в опалубку в основном зависят:

- от вида конструкции – ее габаритов (объема укладываемого бетона), конструктивных особенностей (в том числе размера сечений) в плане и по высоте конструктива, степени (коэффициента) армирования, отсутствия (наличия) преднапряжения арматуры и пр.;

- предназначения конструкции, условий ее эксплуатации и наличия соответствующих требований, предъявляемых к бетону;

- типа применяемой опалубки (переставная, скользящая, катучая, несъемная) и их разновидностей;

- условий производства работ, в частности зимний или летний периоды их ведения, подводное, подземное бетонирование, строительство малоэтажных либо повышенной этажности (высотных) объектов, и других факторов.

При укладке бетона различают:

- бесшовное, или непрерывное, бетонирование, при котором ведение бетонных работ планируется, подготавливается и осуществляется непрерывно от начала до возведения (устройства) конструкции или объекта. Этот вариант бетонирования необходим при строительстве сооружений гидротехнического назначения, воспринимающих давление воды в период эксплуатации, а также резервуаров (хранилищ) жидкостей, газов и других подобных объектов;

- бетонирование с кратковременными технологическими перерывами, обусловленными необходимостью выполнения сопутствующих работ, например при бетонировании с использованием скользящей опалубки, когда темп работ при укладке бетона выше, чем работ по армированию возводимой конструкции и наращиванию домкратных стержней, либо в иных подобных случаях; при этом время перерывов в укладке бетона стремятся ограничивать периодом его схватывания, чтобы минимизировать образование швов в теле конструкции;

- бетонирование с продолжительными технологическими перерывами, обусловленными в основном необходимостью выдержки бетона для набора им расчетной прочности, обеспечивающей возможность снятия и перемещения опалубки, ведения последующих работ.

В последнем случае образуются швы в теле бетонируемой конструкции, и последующие работы по бетонированию ведут после очистки горизонтальных и наклонных участков шва от цементного молока и продувки сжатым воздухом. При отсутствии сквозной арматуры для омоноличивания разных слоев бетона при необходимости устанавливают металлические связи (анкеры и т.п.) в последний слой бетона, укладываемый перед остановкой в ведении работ.

Уплотнение бетона в процессе укладки в опалубку осуществляют вибрационными способами, трамбованием и прикаткой, вакуумированием, а также все более широко используют так называемый самоуплотняющийся бетон на основе самоуплотняющихся бетонных смесей литьевой консистенции.

1. Вибрационный способ уплотнения бетона

При ведении бетонных работ используют следующие виды вибровоздействия на бетон:

- глубинное вибрирование с помощью глубинных вибраторов разных типов и мощности;

- объемное вибрирование навесными вибраторами, в частности при использовании жестких блочных опалубок;

- вибрирование с поверхности с применением виброреек, вибронасадок и т.п.;

- вибротрамбование жестких бетонных смесей (в основном при устройстве разнообразных подготовок под монолитные фундаменты, полы, под конструкции благоустройства, дорог и т.п.).

Сущность и эффективность вибровоздействия.

В процессе вибрационного воздействия на бетон можно выделить три стадии: формование, уплотнение и стадию компрессии. Они могут быть явно выраженными (например, при формовании жестких бетонных смесей) и визуально не определимыми или малозаметными во внешних проявлениях при виброформовании изделий из пластичных смесей.

Формование как начальная стадия вибрационного уплотнения бетона сопровождается уменьшением его первоначального (уложенного в опалубку) объема за счет более компактного расположения зерен заполнителей, частичного удаления вовлеченного в бетонную смесь воздуха, перераспределения жидкой фазы, уплотнения структуры цементного теста как следствия этих процессов. В результате бетонная смесь заполняет опалубку с приданной ей конфигурацией. Уплотнение бетона по существу является глубинным процессом, отражающим изменения в объеме цементного теста под воздействием вибрации. Его развитие начинается одновременно с формованием, но углубляется по его завершении.

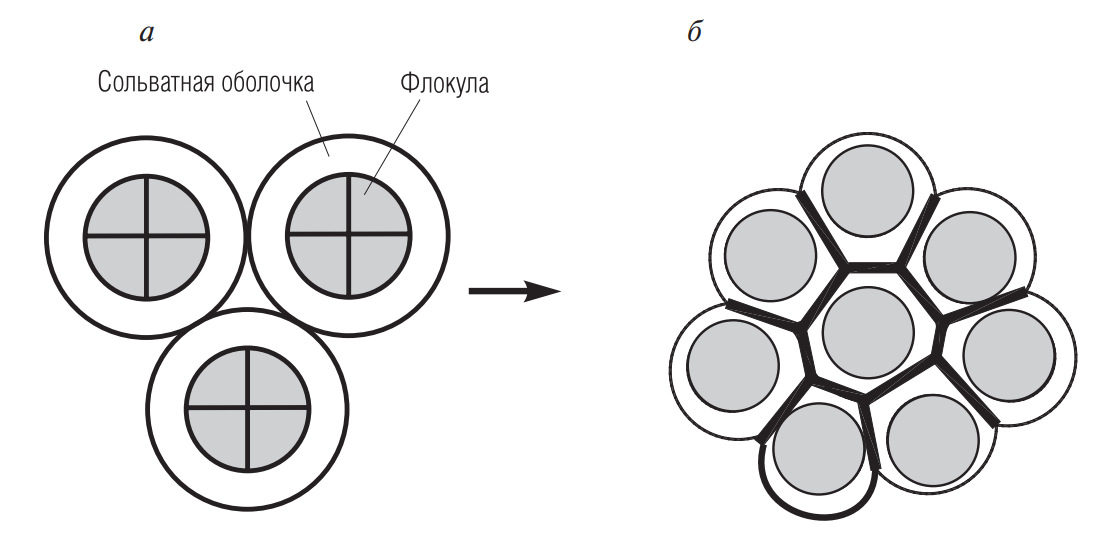

Дальнейшего уменьшения объема вибрируемого бетона практически не происходит, так как к этому времени сформирован достаточно жесткий объемный каркас из зерен заполнителей, разделенных и одновременно объединяемых (связываемых) прослойками цементного теста. В объеме последнего проявляется эффект временного разжижения (тиксотропии), который способствует продолжению процесса удаления воздуха и перераспределения воды, так как совместное действие тонких пленок жидкости и вибрации вызывает распадение флокул цемента, оголяя дополнительную реакционноспособную поверхность вяжущего вещества. Одновременно более компактно располагаются сольватированные (обводненные) зерна цемента, что в целом создает основу для роста плотности и прочности цементного камня и бетона.

Компрессия – процесс некоторого увеличения объема виброуплотненного бетона после прекращения вибровоздействия.

В пластичных бетонах этот эффект практически не проявляется, так как их воздухововлечение незначительно, а отформованный бетон эластичен и упругое последействие сжатого воздуха не проявляется.

При уплотнении жестких бетонных смесей с давлением (катки, вибротрамбовки и т.п.) защемленный в объеме уплотненного бетона воздух сжат. Его упругое последействие при снятии давления пригруза может вызвать деформации свежеотформованного бетона слитной (сплошной) структуры, способные сопровождаться образованием трещин. При значительных объемах вовлеченного воздуха они могут проявиться сразу после формования либо в процессе последующего твердения бетона. Этот эффект не проявляется при уплотнении «тощих» бетонов, например разного рода подготовок, которые устраивают из бетонов низких классов, характеризующихся пониженным содержанием цемента и достаточно высокой пористостью.

Тиксотропия – эффект временного разжижения цементного теста под воздействием вибрации. Вызываемые ею перемещения цементных зерен (флокул) внутри сольватных (водных) оболочек способствуют выходу части адсорбируемой ими (за счет потенциала их поверхности) жидкости в свободное состояние. Не связанная силами поверхности твердой фазы вода свободно мигрирует в объеме цементного теста и бетона, временно придавая им свойства тяжелой жидкости и обеспечивая развитие ранее рассмотренных эффектов процесса «формования – уплотнения» бетона.

Интенсивность проявления эффекта тиксотропии, а также темп развития процесса «формования – уплотнения» связаны с явлением резонанса в объеме вибрируемого бетона, который, в свою очередь, зависит от амплитуды (А, мм) и частоты (ƒ, кол/с (Гц)) колебаний. Вместе с тем достаточно сложно вызвать резонансные явления в полифракционной бетонной смеси, в которой множество зерен цемента имеют размер ≤ 10 мкм, а размер зерен крупного заполнителя достигает 20…40 мм (и даже более). Известно, что с ростом размера частиц (зерен) твердой фазы эффект резонанса достигается при колебаниях с высокой амплитудой при малой частоте, и наоборот, для проявления резонанса в системе «цемент – вода» требуется высокочастотное вибрирование. В этой связи на стадии формования бетона было бы рационально вибровоздействие с высокой амплитудой при малой частоте, а для его уплотнения – с высокой частотой, т.е. вариант поличастотного вибрирования.

Попытки реализации такого подхода были многочисленными, но не получили должного развития.

Подача масла регулируется скоростью вращения ротора, а в результате виброплощадка может работать в управляемом режиме: при формовании бетона – с большой (до 6…10 мм) амплитудой А при малой (200…600 кол/мин) частоте колебаний f, при его уплотнении – плавно переходить на режим работы с частотой до f ≤ 200 Гц (т.е. ≤ 12 000 кол/мин) при амплитуде А ~ 0,1…0,3 мм. Разработка успешно прошла опытно-производственные испытания, но не получила дальнейшего развития. Было бы рационально ныне обучающимся технологии бетона продолжить развитие в данном направлении.

Интенсивность вибрирования.

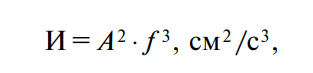

Исследованиями эффективности вибрационного воздействия на бетонные смеси различных составов и консистенций было установлено, что она связана и может быть оценена интенсивностью вибрирования, которая соответствует скорости движения элемента вибровозбудителя А∙f, умноженной на ускорение А∙f2, т.е.

(1)

(1)

где А – амплитуда колебаний (путь движения), см; f – частота колебаний, Гц (кол/с).

Стандартными принято считать параметры амплитуды Аст = 0,5 мм ± 0,05 мм и частоты fст ~ 50 Гц (~ 50 кол/с). Тогда интенсивность вибрирования со стандартными параметрами Ист ~ 312,5 см2/с3.

Из зависимости (1) следует, что интенсивность и эффективность вибровоздействия в большей степени увеличивается с ростом частоты колебаний, чем с увеличением амплитуды, что подтверждается экспериментально и производственной практикой. Таким образом, чем ниже подвижность (ОК; РК) или выше жесткость (Ж) бетонной смеси, тем больше должна быть интенсивность вибровоздействия (И) для ее качественного уплотнения. При этом эффективность (или качество уплотнения), интенсивность и время вибрирования (τв) связаны между собой зависимостью И1·τ1 ~ И2·τ2 ~ Иn·τn, т.е. эффективность вибровоздействия Э ~ Иn·τn связана с величинами И и τn прямой зависимостью. Это значит, что равную эффективность или качество (степень) уплотнения при разной интенсивности вибрирования можно обеспечить, регулируя время уплотнения бетона.

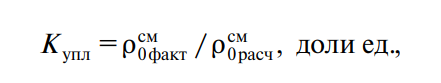

Качество или степень уплотнения характеризует коэффициент уплотнения бетона

(2)

(2)

где ρсм , ρсм – фактически установленная средняя плотность отформованной бетонной смеси и средняя расчетная плотность бетонной смеси соответственно, кг/м3. По СТБ 1035 величина коэффициента уплотнения должна быть не менее Купл ~ 0,94…0,99 при меньших значениях для жестких бетонных смесей. Соответственно воздухововлечение (расчетное) для приведенных значений Купл составит 6…1%. При этом фактическую среднюю плотность бетонной смеси в уплотненном состоянии следует определять по СТБ 1545 с использованием мерного цилиндра.

Время вибрирования.

Время вибрирования пластичных бетонных смесей, которые в основном применяются в монолитном строительстве, рекомендуется определять по эмпирической формуле Лукьянова – Ахвердова:

(3)

(3)

где τб – предельное напряжение сдвига бетонной смеси, которое определяют расчетом по данным состава бетона (примерно соответствует 1500…500 Па для марок по подвижности П1…П4 Па; К в – эмпирический коэффициент, зависящий от частоты колебаний и равный для диапазона частот f = 50…≥ 200 Гц в пределах Кв = 0,05…0,02; Vр.с – объем растворной части бетона, м3, который определяют по данным расчета его состава из зависимости Vр.с = 1 – Щ/ ρз , м3, при содержании (расходе) крупного заполнителя в количестве Щ, кг, и плотности его зерен ρз , кг/м3 (для гранитного щебня ρз ~ 2700 кг/м3).

Время вибрирования жестких бетонных смесей не поддается достоверному расчету и устанавливается с учетом показателя жесткости бетонной смеси и сочетания условий формования: интенсивности вибровоздействия, наличия и давления пригруза (катка и пр.), требуемого темпа (режима) формования.

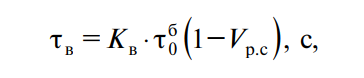

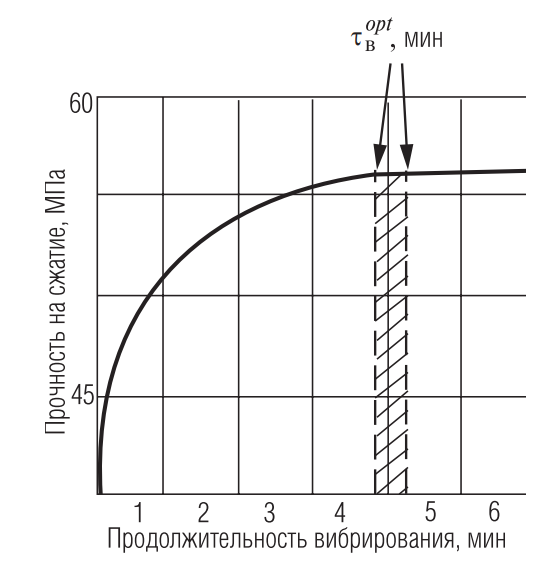

На рис. 1 и 2 соответственно отражены влияние времени вибрирования на прочность бетона (на сжатие) на примере уплотнения низкопластичной (марка П1 при ОК ~ 1 см) бетонной смеси и общая тенденция взаимосвязи между временем вибрирования и формуемостью (удобоукладываемостью) бетонных смесей разной консистенции.

Из графической зависимости рис. 1 следует, что увеличение времени вибрирования сверх оптимального нецелесообразно, так как не приводит к росту прочности бетона, но будет сопровождаться ростом энергозатрат и ускоренным износом оборудования.

Рис. 1. Влияние продолжительности вибрирования на прочность бетона (при отсутствии расслоения)

Необходимо отметить, что приведенный пример характерен для случая, когда продолжительное вибрирование не вызывает расслоение бетона. Повышение пластичности бетонной смеси и проявление тенденции к расслоению, усиливаемой продолжительным вибрированием, приведет не к стабилизации показателя прочности бетона (см. график рис. 1), а к его снижению при превышении времени вибрирования над оптимальным.

Рис. 2. Тенденция взаимозависимости «τв – формуемость бетонной смеси»

График рис. 2 отражает общую тенденцию взаимосвязи между временем вибрирования, необходимым для качественного уплотнения бетонных смесей, и их консистенцей. С целью предотвращения расслоения бетона по высоте уплотняемого слоя и конструкции в целом действующими нормативами ограничивается рекомендуемая высота единовременно укладываемого слоя тяжелого (≤ 400 мм) и легкого (≤ 200 мм) бетона.

В соответствии с приведенными на рис. 2 данными для смесей, характеризующихся ОК = 10…20 см, не рекомендуется уплотнение вибрированием более 10…5 с соответственно. Литые бетонные смеси, характеризующиеся ОК ≥ 21 см и РК ≥ 49 см, вибрировать не рекомендуется. Кратковременное (≤ 3 с) включение вибрации при обязательной послойной укладке бетона по высоте опалубки может (как исключение из правила) применяться при формовании тонкостенных, с высокой степенью армирования (≥ 3%), конфигурационно сложных изделий (в частности, при вертикальном формовании вентиляционных шахт, шахт лифтов и т.п.) с применением бетонных смесей такой консистенции.

Эффекты, сопровождающие вибровоздействие и обеспечивающие рост плотности, непроницаемости и прочности бетона:

- более компактное расположение зерен твердой фазы (крупного и мелкого заполнителей, а также цемента);

- удаление воздуха, вовлеченного в бетонную смесь на стадии приготовления, подачи и укладки в опалубку;

- более равномерное распределение воды в объеме бетона, уменьшение толщин сольватных оболочек вокруг зерен твердой фазы, и в особой мере цемента;

- распадение цементных флокул (дезагрегация цемента), удаление воздуха из межзернового пространства флокул;

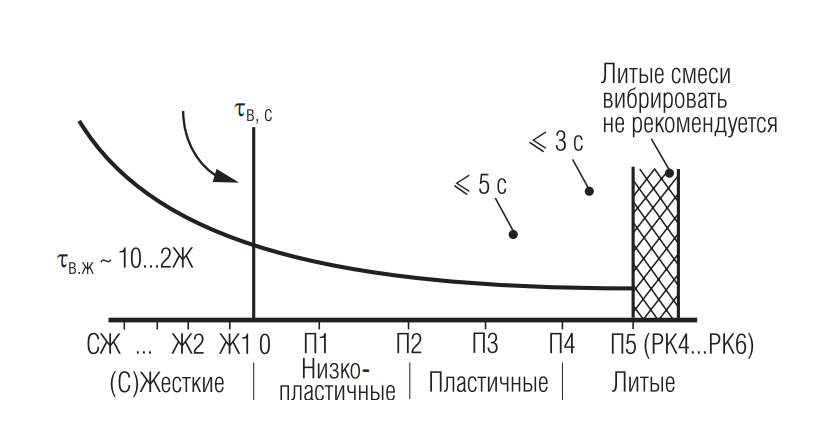

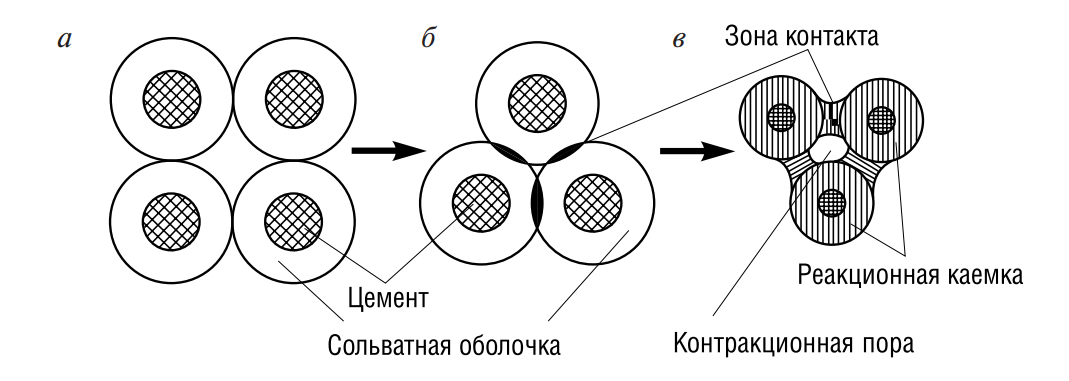

- рост однородности (гомогенности) и плотности формирующейся структуры цементного теста за счет увеличения числа взаимных контактов и роста энергии связи между сольватированными частицами вяжущего вещества (рис. 3).

Рис. 3. Имитация структуры цементного теста до (а) и после (б) вибровоздействия

Рост плотности, непроницаемости и прочности бетона, подвергавшегося виброуплотнению, основывается и является следствием развития означенных эффектов.

Вибрирование при уплотнении монолитного бетона может реализовываться в различных вариантах:

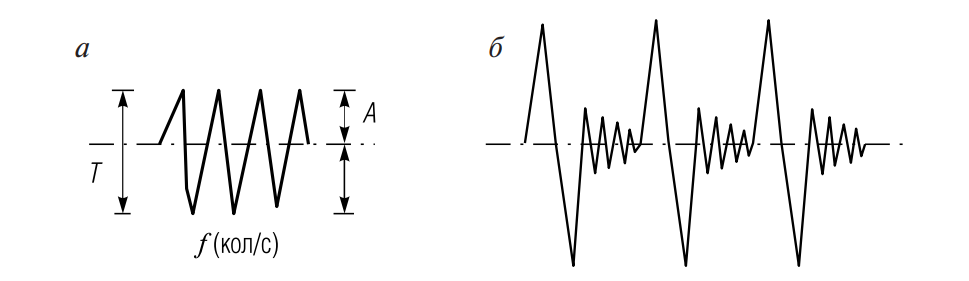

- с использованием гармоничных и негармоничных колебаний (рис. 4);

- с использованием круговых колебаний;

- в варианте моно- и поличастотного вибрирования.

Рис. 4. Гармоничные (а) и негармоничные (б) колебания при вибрации

Как уже отмечалось, тиксотропное разжижение цементного теста под действием вибрации способствует перераспределению жидкости, смещению (более компактному взаиморасположению) зерен твердой фазы и слиянию сольватных оболочек отдельных частиц, формируя будущую зону их контакта в затвердевшем цементном камне (рис. 5).

Чем тоньше сольватные оболочки и шире зоны (больше площади) их взаимных контактов, формирующихся при формовании бетона (фактически цементного теста в бетоне), тем более развитыми будут в затвердевшем цементном камне совместные зоны контакта реакционных каемок вокруг соседних остаточных частиц цемента. Соответственно меньшими будут сечения контракционных пор цементного камня, выше плотность, непроницаемость, прочность и другие физико-технические свойства и характеристики бетона.

Рис. 5. Принципиальная схема формирования зон контакта и контракционной пористости в цементном тесте (камне): а – до вибрации; б – после вибрации; в – в затвердевшем камне

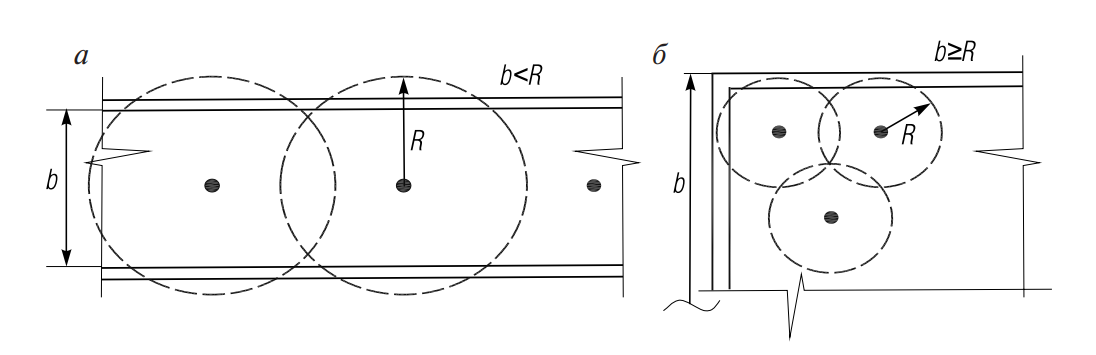

Рис. 6. Соотношение между минимальным размером конструкции (b) и радиусом действия вибратора (R) (а, б) (описание дано в тексте)

Основным вариантом вибрационного уплотнения монолитного бетона является использование глубинных вибраторов.

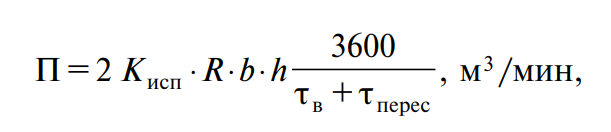

Производительность глубинного вибратора рассчитывается по формуле

(4)

(4)

где Кисп – коэффициент использования вибратора, Кисп ≥ 0,85 доли ед.; R – радиус действия вибратора, зависящий от возмущающей силы вибратора (Рв) и консистенции (ОК) смеси, R ~ 0,3…0,5 м при меньшем значении для ОК< 5 см и Рв ≤ 2,5 кН; b – наименьший усредненный размер конструкции (участка бетонирования) в плане, м (в случае, если b < R (рис. 6, а), то учитывается произведение b∙R, если же b ≥ R (рис. 6, б), то R∙b = R2); h – высота уплотняемого слоя бетонной смеси, которая должна быть для тяжелого бетона h ≤ 0,4 м, для легкого бетона h ≤ 0,2 м, но не более 1,15…1,25 lв; τв – время вибрирования при одной постановке, с; τперес – время перестановки вибратора, принимаемое в диапазоне ~ 5…10 с.

2. Типы и основные характеристики вибраторов

Глубинные вибраторы представлены двумя типами:

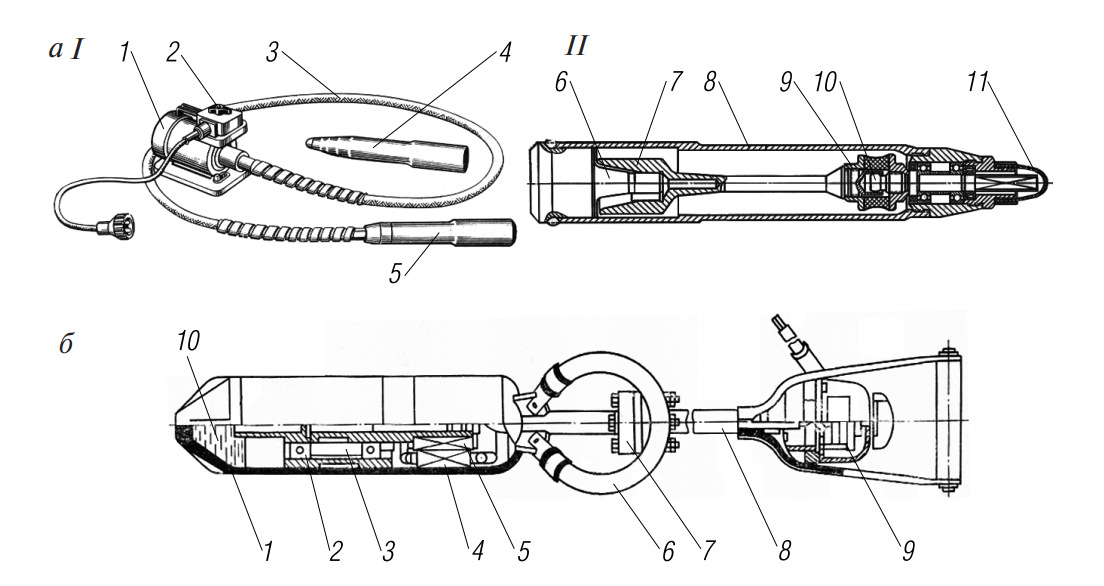

- ИВ – инерционные вибраторы электрические (рис. 7, табл. 1) с гибким валом и со встроенным двигателем;

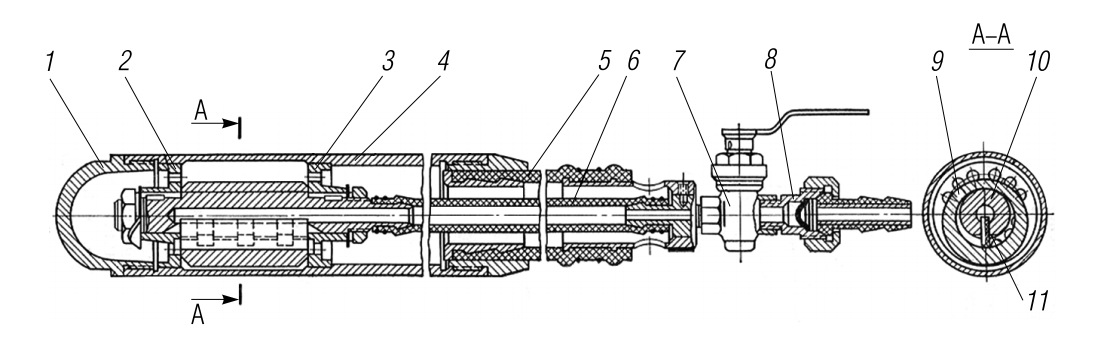

- ПВ – пневматические вибраторы с цилиндрическим и прямоугольного сечения вибронаконечниками (рис. 8, табл. 2).

Основное отличие плоского (коробчатого) пневматического вибратора (рис. 9) от традиционного (см. рис. 8) в том, что его конструкция не имеет вращающихся частей. Вибрационное воздействие создается за счет того, что било 2, закрепленное внутри короба гибкой полосой кордорезинового опорного элемента, периодически ударяет по корпусу 1 вибратора.

Рис. 7. Глубинный вибратор: а – с гибким валом ИВ-47Б: I – общий вид; II – продольный разрез вибронаконечника: 1 – электродвигатель; 2 – выключатель; 3 – гибкий вал; 4 – сменный вибронаконечник; 5 – вибронаконечник; 6 – сердечник; 7 – бегунок; 8 – корпус; 9 – муфта; 10 – шпиндель; 11 – предохранительный колпак; б – со встроенным двигателем: 1 – корпус; 2 – подшипник; 3 – дебаланс; 4 – статор; 5 – ротор; 6 – рукоятка; 7 – амортизатор; 8 – штанга; 9 – выключатель; 10 – жидкая смазка

Рис. 8. Глубинный пневматический вибратор: 1 – головка; 2, 3 – щиты; 4 – корпус; 5, 6 – шланги; 7 – кран; 8 – фильтр; 9 – бегунок; 10 – ось; 11 – лопатка

Рис. 9. Принципиальная схема глубинного пневматического плоского вибратора (с коробчатым наконечником): 1 – корпус (сварной конструкции прямоугольного сечения ~ 80×40 мм и сборными торцевыми элементами); 2 – било на гибком кордорезиновом опорном элементе; 3, 4 – клапаны поочередного перенаправления потока сжатого воздуха (вверх-вниз по приведенной схеме); 5 – кран; 6 – штуцер под шланг подачи сжатого воздуха; 7 – выходные отверстия воздуха

Клапанный механизм 4 (в виде перемещаемой потоком сжатого воздуха в направляющей выточке клапана цилиндрической, сделанной из нержавеющей стали «таблетки») поочередно направляет поток сжатого воздуха по разные стороны ударной части (била) вибратора. Его характеристики не уступают таковым для традиционных пневматических вибраторов: при длине корпуса ~ 450 мм частота колебаний f ~ 200 Гц, возмущающая сила Р ~ 2…2,5 кН, но при этом в 4…5 раз меньше расход воздуха – 0,2…0,25 м3/мин против 0,7…1,3 м3/мин для традиционных вибраторов с вращающимся валом-дебалансом.

Таблица 1. Технические характеристики глубинных вибраторов с гибким валом

| Показатель | ИВ-113 | ИВ-112 | ИВ-47Б |

| Вибронаконечник:

наружный диаметр корпуса, мм возмущающая сила, Н частота колебаний, Гц |

38

1500 330 |

51

3000 285 |

76

4500 167 |

| Электродвигатель:

мощность, кВт напряжение, В частота тока, Гц |

0,55

40 50 |

0,55

40 50 |

0,8

36 50 |

| Общая масса, кг | 34,5 | 34,5 | 57 |

Таблица 2. Технические характеристики пневматических вибраторов

| Показатель | Общего назначения ВП-2 | Прикрепляемый ВП-4 | Специальные | Навесной ВП-6 | Глубинные | ||

| ВП-5 | ВП-5А | ВП-1 | ВП-3 | ||||

| Статический момент дебаланса, Н·см | 1 | 12 | 17,5 | 17,5 | 20 | 0,1 | 1 |

| Наружный диаметр вибронаконечника, мм | – | – | – | – | – | 50 | 100 |

| Длина вибронаконечника, мм | – | – | – | – | – | 300 | 400 |

| Расход сжатого воздуха при давлении 0,5 МПа, м3/мин | 0,7 | 1,1 | 1,3 | 1,3 | 1,2 | 0,7 | 1,1 |

| Частота колебаний, мин | 200 | 130 | 133 | 133 | 92 | 200 | 133 |

| Масса, кг | 3 | 12 | 23 | 23 | 15 | 5,6 | 20 |

Это разработка российских ученых, которые по аналогии (имеется в виду клапанный механизм без вращающихся частей) создали серию навесных вибраторов разной мощности: Рв ≥ 20 кН при частоте действия f ~ 100 … 200 Гц и расходе воздуха (Р ~ 0,4…0,6 МПа) ~ 0,25 3/мин, т.е. многократно меньше традиционных пневматических вибраторов (см. табл. 2).

Кроме приведенных в разделе на рынке представлены разнообразные как по геометрическим параметрам вибровозбудителей, так и уровню мощности и массе вибраторы-аналоги по принципам действия российских и зарубежных фирм.

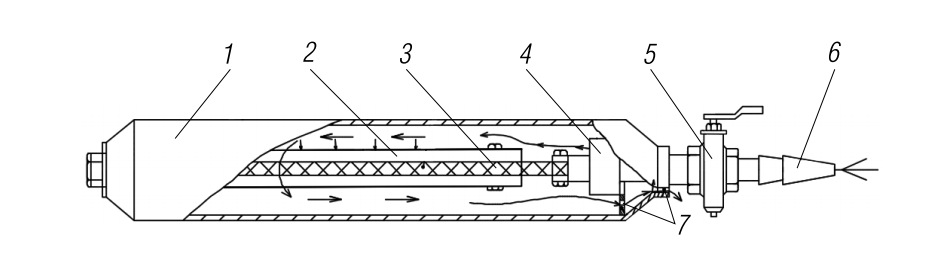

3. Виброрейки

Виброрейки предназначены для уплотнения бетона в процессе укладки при строительстве полов, перекрытий, дорожных полотен и т.п. Виброрейки отечественного производства изготавливались под ширину полосы в 1,5…4,5 м с характеристиками, приведенными в табл. 3.

Таблица 3. Технические характеристики виброреек

| Показатель | СО-131А | СО-132А | СО-163 | ЭМ ЭПКБ |

| Производительность, м3/ч | 80 | 120 | 180 | 130 |

| Ширина обрабатываемой полосы, м | 1,5 | 3 | 4,5 | 3,0 |

| Коэффициент уплотнения, не менее | 0,97 | 0,97 | 0,97 | 0,97 |

| Глубина проработки, мм, не менее | 50 | 50 | 150 | 150 |

| Напряжение, В | 36 | 36 | 36 | 36 |

| Обслуживающий персонал | 1 | 2 | 2 | 2 |

| Частота колебаний, мин–1 | 2850 | 2850 | 2850 | 2850 |

| Габаритные размеры, мм: | ||||

| длина | 1800 | 3300 | 4710 | 3150 |

| ширина | 430 | 430 | 430 | 520 |

| высота | 285 | 285 | 285 | 350 |

| Масса, кг | 46 | 65 | 85 | 70 |

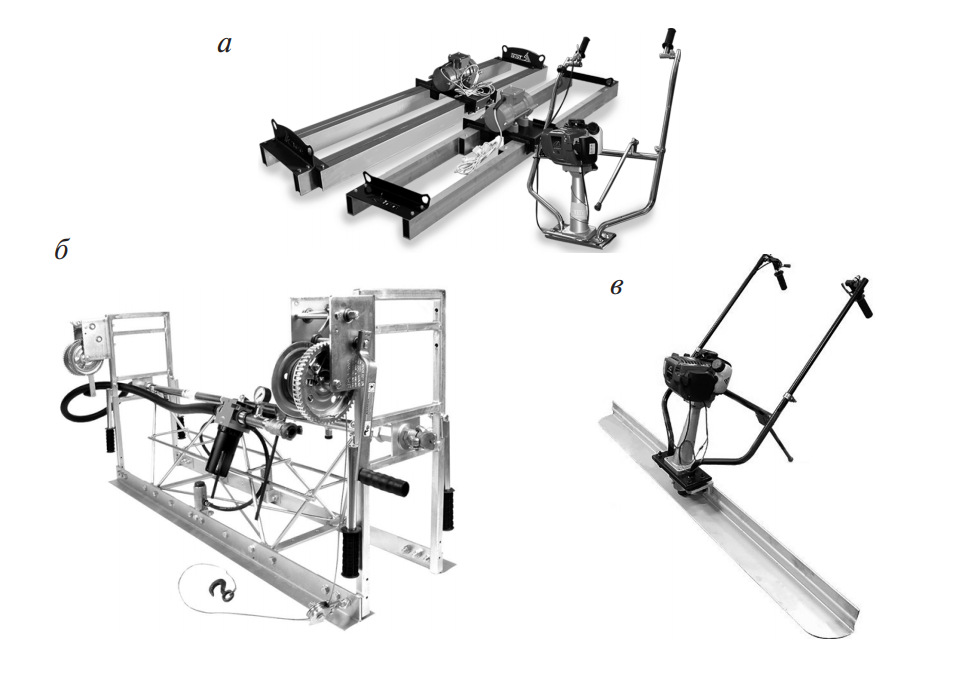

На рис. 10 и в табл. 4 и 5 приведены примеры внешнего вида и технических характеристик виброреек разных типов.

Рис. 10. Разновидности виброреек (а–в)

Таблица 4. Характеристики импортных виброреек для ручной работы

| Модель | Мощность мотора, л.с. / кВт | Частота, Гц | Максимальная глубина уплотнения, мм | Вес, кг | Размеры, мм | ||

| Ш | В | Д | |||||

| Привод (бензин) Easy Screed PRO | GX35 Honda 1,5/1,1 | 83 | 75 | 14,6 | 700 | 440 | 1040 |

| Easy Screed рейка – 1,9 м | При укладке толстого слоя бетона рекомендуется сначала провести вибрацию глубинным вибратором.

На рейках длиной 5,5 и 6 м следует устанавливать по два привода. |

7,8 | 200 | 100 | 1900 | ||

| Easy Screed рейка – 2,5 м | 10,3 | 200 | 100 | 2500 | |||

| Easy Screed рейка – 3 м | 12,3 | 200 | 100 | 3000 | |||

| Easy Screed рейка – 3,75 м | 15,4 | 200 | 100 | 3750 | |||

| Easy Screed рейка – 4,25 м | 17,5 | 200 | 100 | 4250 | |||

| Easy Screed рейка – 5 м | 20,5 | 200 | 100 | 5000 | |||

| Easy Screed рейка – 5,5 м | 22,6 | 200 | 100 | 5500 | |||

| Easy Screed рейка – 6 м | 24,6 | 200 | 100 | 6000 | |||

Таблица 5. Характеристики импортных виброреек

| Модель | Вес, кг | Мощность мотора, л.с./кВт | Частота, Гц | Усилие, кН | Максимальная глубина, уплотнения, мм | Размеры, мм | ||

| Ш | В | Д | ||||||

| Porto Screed привод | ||||||||

| Honda GX120

(бензин) |

49 | 4/3 | 80 | 3 | 150 | 704 | 440 | 1040 |

| Robin EX13 (бензин) | 52 | 4,5/3,5 | 80 | 3 | 150 | 704 | 440 | 1040 |

| Только алюминиевые рейки (в наборе 2) | ||||||||

| 5,2 м | 48 | В комплект новой Porto Screed входят:

привод + рейки (набор из 2) + концевые рамы + поводки (по заказу) привод + удлинители рейки (3,25…5,2 м) + поводки (по заказу) |

||||||

| 6,2 м | 57 | |||||||

| 7,2 м | 66 | |||||||

| Раздвижная рейка | ||||||||

| 3,25…5,2 м | 56 | |||||||

| Концевые скобы (в наборе 2) | Два привода на рейках обеспечат уплотнение бетона глубиной 150 мм при длине рейки 6,2 и 7,2 м | |||||||

| Жесткие концевые поводки (в наборе 2) | ||||||||

Технология укладки бетона с помощью виброреек включает:

- выставку маячных реек, которые ограничивают высоту слоя и ширину полосы укладываемого и уплотняемого бетона;

- укладку бетона в пространство между маячными рейками с избытком высоты (возможна прямая подача из транспортных средств, например при устройстве полов, полотна дорог и т.п.);

- уплотнение бетона и «калибровку» высоты его слоя в соответствии с высотой маячных реек перемещением виброрейки;

- перемещение маячных реек на следующую захватку (по мере готовности уложенного бетона) и т.д.

Особенности ведения работ следующие:

- высота слоя бетона при однослойной укладке (за один прием) должна быть ≤ 250 мм при устройстве бетонных конструкций и при однослойном расположении арматуры железобетонных конструкций;

- высота слоя бетона должна быть ≤ 120 мм при двухслойном расположении арматуры железобетонных конструкций;

- при высоте единовременно укладываемого и уплотняемого слоя бетона больше указанных величин необходимо вначале уплотнить бетон глубинными вибраторами, а затем – виброрейками (если в этом есть необходимость);

- перемещение маячных реек должно осуществляться с условием сохранения приданной отформованному бетону формы, т.е. после схватывания или затвердевания бетона, с заделкой мест их расположения (при необходимости) бетоном, с качественными характеристиками не ниже бетона основного массива.

4. Особенности укладки высокопластичных и литых бетонных смесей

Пластичные бетонные смеси, особенно характеризующиеся маркой по осадке конуса П4 и более (т.е. при ОК ≥ 16 см), подвержены расслоению при динамических воздействиях. Последние имеют место при перегрузках, транспортировании и подаче бетонной смеси, так как динамические воздействия проявляются как в варианте падения (особенно свободного, не ограниченного, например гибким (или жестким) рукавом (хоботом, лотком) для направления потока смеси), так и при движении транспортных средств без принудительного побуждения (перемешивания) бетонной смеси.

Основная причина расслоения пластичных бетонных смесей заключается в разнице плотностей составляющих бетон компонентов:

- для тяжелого бетона – разница плотностей зерен крупного заполнителя (ρз ≥ 2600 кг/м3), растворной составляющей (ρп+ц ~ 2000…2200 кг/м3) и цементного теста (ρц.т ~ 1700…1900 кг/м3);

- для легкобетонных смесей на пористых заполнителях – ситуация зеркальна, т.е. их плотность значительно ниже плотности цементного теста.

Следствием для тяжелобетонных смесей является процесс седиментации (т.е. погружения) более плотных составляющих, а для легкобетонных – всплытия менее плотных заполнителей. Существенную роль в этом явлении играет связность бетонной смеси, т.е. способность цементного теста удерживаться на поверхности зерен заполнителей и образовывать слитную вязкопластичную структуру, которая деформируется без разрушения сплошности всей системы (бетонной смеси).

Результатом расслоения бетонной смеси на стадии ее транспортирования являются трудности выгрузки при приеме на объекте и необходимость дополнительного перемешивания для восстановления требуемых формовочных свойств и однородности.

Результатом расслоения бетона при подаче и укладке в опалубку (или по месту бетонирования массивов) является неоднородность его физико-механических характеристик (прочности, модуля упругости, деформативности, ползучести и др.) и эксплуатационных свойств (водонепроницаемости, морозо- и коррозионной стойкости, защитной способности по отношению к стальной арматуре, истираемости, кавитационной устойчивости (для бетона гидротехнических вооружений) и др.).

С целью минимизации эффекта расслоения бетона, обеспечения однородности его структуры и свойств необходимо соблюдение следующих условий.

1. На стадии проектирования (подбора) состава бетона и его приготовления:

- выдерживать рациональное соотношение между крупным и мелким заполнителем при увеличенной доле песка (r ≥ 0,45) в их смеси;

- не применять мелкозернистые (Мк < 2,0 доли ед.) пески;

- минимизировать водоцементное отношение бетона за счет применения эффективных пластифицирующих добавок; при этом следует проводить экспериментальную проверку действия добавок (они не должны провоцировать расслоение высокоподвижной (литой) бетонной смеси);

- использовать водоудерживающие минеральные добавки, например золу-унос (при отсутствии ограничения к их применению в бетоне для конкретных условий бетонирования (требований к затвердевшему бетону));

- использовать химические добавки: метилцеллюлозу МЦ-100 или полиоксиэтилен (ПОЭ), которые повышают связность цементного теста в бетоне, ограничивают испарение воды при твердении в воздушно-сухих условиях (т.е. повышают водоудерживающую способность), что благоприятно сказывается на качестве бетона;

- соблюдать требуемую точность дозирования материалов, времени перемешивания, температуры смеси.

2. При транспортировании смеси:

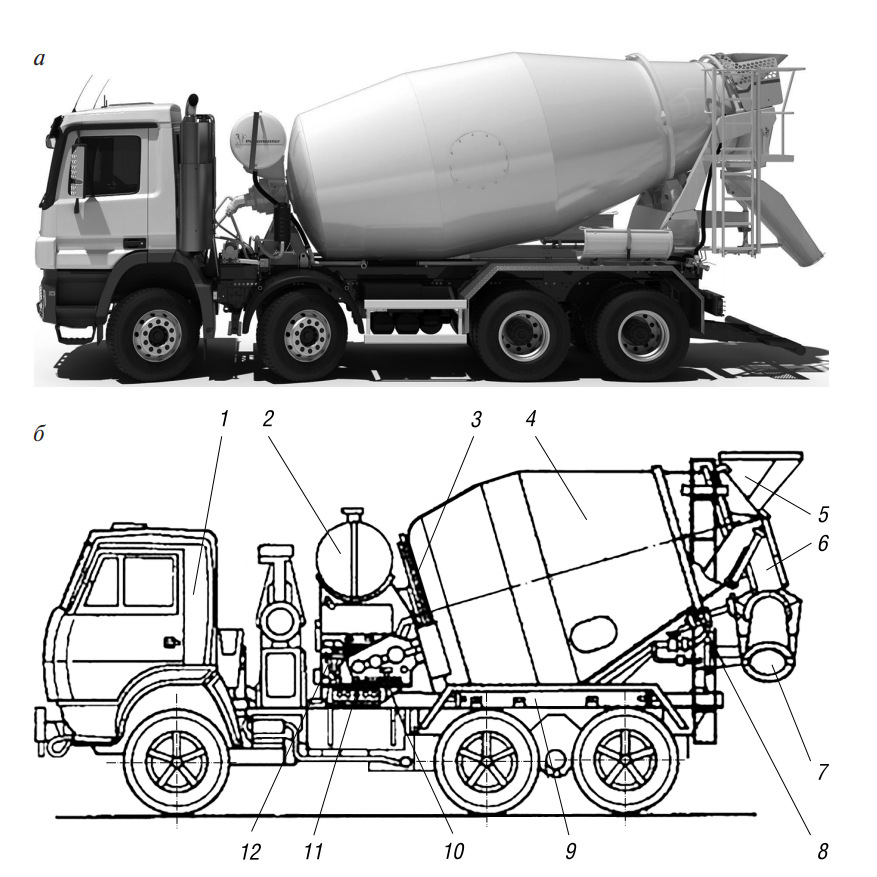

- использовать автобетоносмесители при непрерывном (периодическом) побуждении смеси в пути следования и обязательном ее побуждении перед выгрузкой на объекте;

- при необходимости использования бетоновозов, бадьевозов и другой техники без возможности побуждения смеси в пути следования герметизировать средства перевозки и организовать прием бетона на объекте с дополнительной переработкой – в смесителяхперегружателях (или подобных механизмах) или в смесителях, например, пневмонагнетающих агрегатов.

3. При подаче, укладке и уплотнении в опалубке:

- исключить свободное падение, используя гибкие рукава (хоботы) и другие приспособления для направления потока смеси и распределения в плане конструкции;

- при подаче смеси бадьями (бункерами) соблюдать их герметичность;

- не применять для подачи бетонной смеси с ОК ≥ 10 см ленточные транспортеры и бетоноукладчики;

- ограничить время вибрирования или полностью его исключить, также можно кратковременно включить его в особо сложных по конфигурациям элементах, при высокой степени коэффициента армирования (см. рис. 2);

- ограничить высоту единовременно укладываемого слоя бетона (≤ 400 мм для тяжелого и ≤ 200 мм для легкого), если иное не указано в плане производства работ (проектной документации);

- допустить только равномерное послойное распределение бетонной смеси по всей площади захватки или конструкции.

Определенные отклонения от изложенных правил допускает применение бетонных смесей самоуплотняющегося бетона. Их особенность базируется на изменениях (дополнениях) в составе бетона, что обеспечивает условия высокой связности цементного теста и растворной составляющей и, как следствие, их высокой «взвешивающей» способности по отношению к зернам крупного заполнителя. Такие особенности достигаются за счет применения высокоэффективных пластификаторов первой группы с повышенным водоредуцирующим эффектом (гиперпластификаторов), рационального зернового состава многофракционной смеси мелкого и крупного заполнителя (предпочтителен кубовидный щебень), введения в состав высокодисперсных минеральных добавок.

В качестве последних наиболее широко используют микрокремнезем, метакаолин, доизмельченные силикатные золы-уносы и др. Эти добавки (содержащие аморфный SiO2) стабилизируют консистенцию бетонной смеси (придают ей вязкость и связность), вступают в реакции со щелочью в твердеющем бетоне, способствуя росту его плотности. В качестве добавок, стабилизирующих консистенцию бетонных смесей, могут использоваться и другие минеральные вещества (бентонитовая глина, доломитовая мука, диспергированный трепел и др.), но при их назначении следует учитывать условия твердения и эксплуатации бетона возводимой (устраиваемой) конструкции и возможные отрицательные последствия их введения в бетон.

Консистенция и формуемость (удобоукладываемость) бетонных смесей самоуплотняющегося бетона назначается с учетом вида (массивности) конструкции, особенностей ее конфигурации в плане и по высоте, степени (коэффициента) армирования, необходимых толщин защитных слоев, условий подачи бетона (нагнетание или кран-бадья) и т.д. Ее контроль осуществляют по расплыву (растеканию) конуса, требуемую величину (марку по РК) которого определяет и контролирует строительная (или профильная научно-исследовательская) лаборатория строящей организации.

Следует учитывать, что введение в состав, например, микрокремнезема (особенно при получении высокопрочного самоуплотняющегося бетона) создает опасность ускоренного снижения формуемости смеси с течением времени. В этой связи обязательным условием применения самоуплотняющегося бетона является предварительная лабораторная оценка возможных изменений его консистенции и установление рационального времени ведения работ с ним. Рекомендуется приобъектный вариант приготовления такого бетона непосредственно на строительной площадке.