Содержание страницы

- 1. Система подачи «кран – бадья»

- 2. Подача смеси ленточными конвейерами и бетоноукладчиками

- 3. Вертикальная подача смеси падением

- 4. Прямая подача бетонной смеси

- 5. Пневмоподача бетонной смеси

- 6. Подача бетонной смеси и растворов бетононасосами

- 7. Беспоршневые бетононасосы

- 8. Бетоновод для транспортирования смеси

- 9. Основные положения расчета бетоновода и давления для подачи бетона

- 10. Механизмы для распределения бетонной смеси

Подача бетонной смеси к месту укладки в опалубку осуществляется разными способами, характеризующимися различными видами и подбором оборудования. Это предполагает и разные требования в части состава бетона и консистенции бетонной смеси.

Для обеспечения требуемых качественных характеристик бетона в конструкции еще на стадии подбора его состава необходимо знать условия подачи смеси в опалубку. Так как от этого зависит выбор крупности и соотношения между крупным и мелким заполнителями, назначение консистенции (формуемости, удобоукладываемости) смеси, в ряде случаев (нагнетательные способы подачи) не ниже требуемого должно быть содержание цемента (объем цементного теста для «раздвижки» зерен заполнителя) и ограничено объемное содержание крупного заполнителя и пр.

Эти особенности, присущие разным способам подачи бетона, указаны далее.

1. Система подачи «кран – бадья»

Подача бетонной смеси сочетанием «кран – бадья» наиболее универсальна. Ее преимуществами являются доступность, простота эксплуатации, относительно низкие эксплуатационные и капитальные затраты. Очень важно, что эта система обеспечивает возможность работы с использованием всего диапазона консистенций бетонной смеси – от жестких до литых.

Недостатком системы «кран – бадья» является относительно низкая производительность работ, особенно с ростом высоты объектов и увеличением дальности подачи бетона.

Такой вариант подачи бетона целесообразен к применению:

- при относительно небольших объемах работ, когда использование более производительных приемов подачи бетона экономически не выгодно;

- удаленности и рассредоточенности мест бетонирования в пределах строительной площадки, например устройство фундаментов под колонны, бетонирование колонн и других элементов несущего каркаса зданий и пр.;

- значительных перерывах (остановках) в ведении бетонных работ.

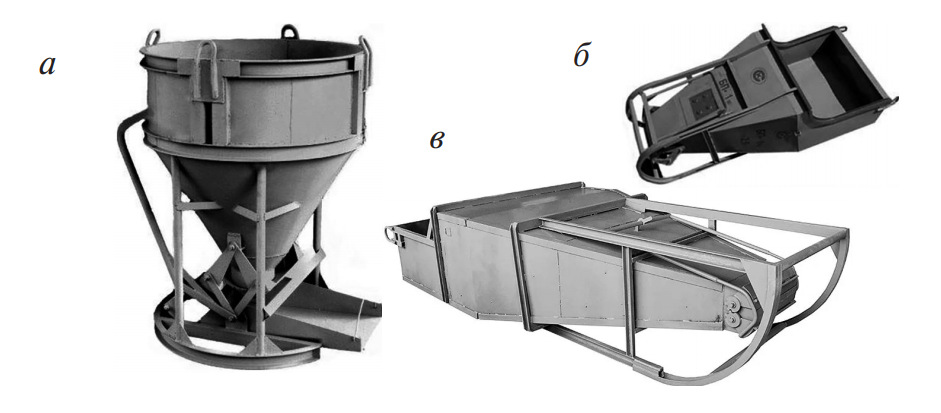

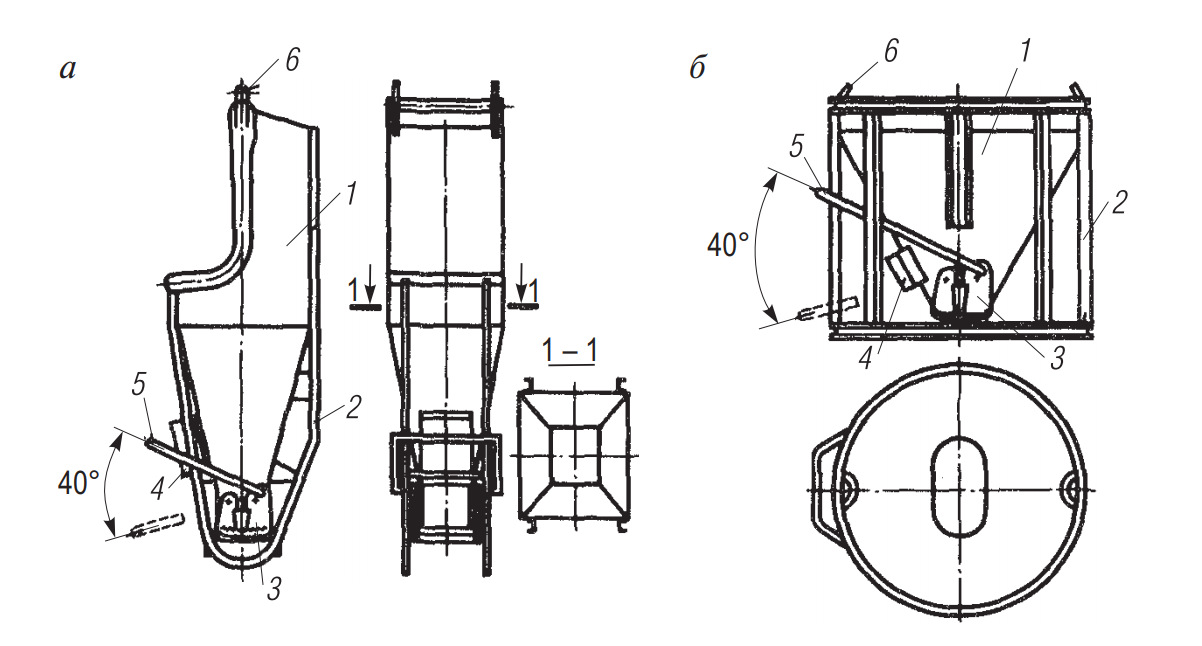

Бункера и бадьи (рис. 1, 2), которые применяют при бетонировании, подразделяют на неопрокидные (бункера) и опрокидные (бадьи). В свою очередь они подразделяются на серийно выпускаемые поворотные (рабочий объем ~ 0,5…6,4 м3) и неповоротные (объем ~ 0,5…3,2 м3). Отличие поворотных большого объема в том, что они выполнены с включением в подъемное устройство шарнира, обеспечивающего возможность вращения бункера (бадьи) в рабочем положении вокруг вертикальной оси. Неповоротными при необходимости маневрируют за счет скручивания трособлочной системы подъемного механизма крана.

Рис. 1. Внешний вид бадей (а–в)

Рис. 2. Бадьи для крановой подачи бетонной смеси: а – поворотная; б – неповоротная; 1 – корпус; 2 – каркас; 3 – затвор; 4 – вибратор; 5 – рычаг; 6 – петля

Бункера и бадьи оснащены затворами для регулирования подачи бетона. Преимущественно это челюстные (двухстворчатые) и секторные (одностворчатые) затворы. Для побуждения истекания бетона бункера (бадьи) оснащаются съемными или стационарно установленными (при больших объемах емкости) вибраторами.

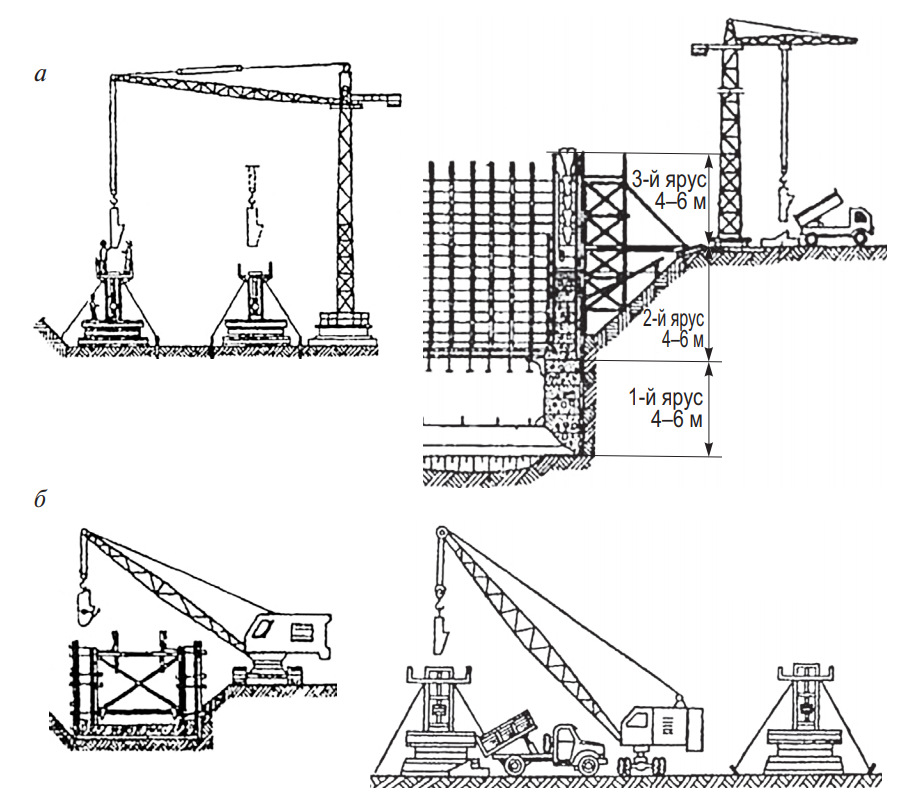

Краны, которые используют для подачи бетона (рис. 3), подразделяются на две основные группы: мобильные и стационарно устанавливаемые для обслуживания строящегося объекта.

Рис. 3. Примеры подачи бетонной смеси системой «кран – бадья» (а, б)

В группу мобильных кранов входят:

- автокраны с основным диапазоном грузоподъемности до 40 т – рациональны в малоэтажном строительстве, при удаленности объектов, рассредоточенности мест бетонирования и пр.;

- пневмоколесные и гусеничные грузоподъемностью до 100 т (в основном перемещаемые на объект погрузкой) – рациональны при устройстве нулевого цикла объектов, малоэтажном строительстве, для обслуживания приобъектных полигонов и пр.

Стационарные краны включают:

- рельсовые стреловые грузоподъемностью до 35 т, которые первоочередно устанавливают на рельсовый путь дляобслуживания строительства нулевого цикла (подземной части) зданий с последующей заменой башенными кранами. Они рациональны для ведения малоэтажного строительства, а также для обслуживания приобъектных полигонов, так как характеризуются наименьшей стоимостью машино-смены по сравнению как с башенными, так и с мобильными (особенно автокранами);

- башенные краны, которые предназначены для строительства надземной части зданий и сооружений, включая здания повышенной этажности. В основном диапазоне серийного производства характеризуются наибольшей грузоподъемностью до 25 т, высотой подъема до 147,5 м, вылетом крюка до 50 м.

При строительстве зданий малой площади в плане используют подъемники различных типов с оснащением бункерами в сочетании с кранами-манипуляторами, которые монтируют для подачи, перегрузок и укладки бетона в опалубку по принципиальной схеме рис. 4.

Рис. 4. Принципиальная схема подачи бетонной смеси с использованием подъемника

2. Подача смеси ленточными конвейерами и бетоноукладчиками

Типы ленточных конвейеров:

- ленточные переставные или прицепные конвейеры (Р = 35 м3/ч; lтр до 50 м; подача только по продольной оси конвейера);

- ленточные самоходные бетоноукладчики с поворотной стрелой (Р ≤ 25 м3/ч; lтр ≤ 20 м; aдейств ≤ 180°; монтируется на автошасси);

- ленточные прицепные конвейеры-бетоноукладчики с поворотной стрелой (Р ≤ 25 м3/ч; lтр ≤ 50 м; aдейств – 360°; шасси – двухосный прицеп);

- виброконвейеры или вибролотки (Р ≤ 40 м3/ч при уклоне лотка a ~ 5…15°; lтр ≤ 20 м).

Преимущества подачи смеси ленточными конвейерами и бетоноукладчиками следующие:

- простота организации работ;

- малые эксплуатационные затраты;

- возможность продолжительных перерывов и остановок в работе;

- транспортирование жестких и пластичных (рекомендуются ОК до 10 см) смесей;

- достаточно высокая производительность (до 35 м3/ч).

Недостатки такого способа подачи следующие:

- чувствительность к влиянию погодно-климатических условий (дождь, жара, мороз) при открытой подаче смеси;

- невозможность использования для подачи смесей с ОК > 10 cм по причине их расслоения;

- малая высота подачи, так как рекомендуемый угол наклона лент транспортеров ≤ 20°;

- сложность изменения направления подачи, требующего перестановки конвейера (кроме поворотных конвейеров).

3. Вертикальная подача смеси падением

С целью предотвращения расслоения бетона и снижения его качества следует ограничивать высоту свободного падения смеси при укладке:

- рекомендуемая высота для тяжелого бетона hрек ≤ 1,5 м; для легкого бетона hрек ≤ 1,0 м;

- допускаемая высота по действующей нормативно-технической документации для тяжелого бетона hсв.п ≤ 2 м, для легкого бетона hсв.п ≤ 1,5 м.

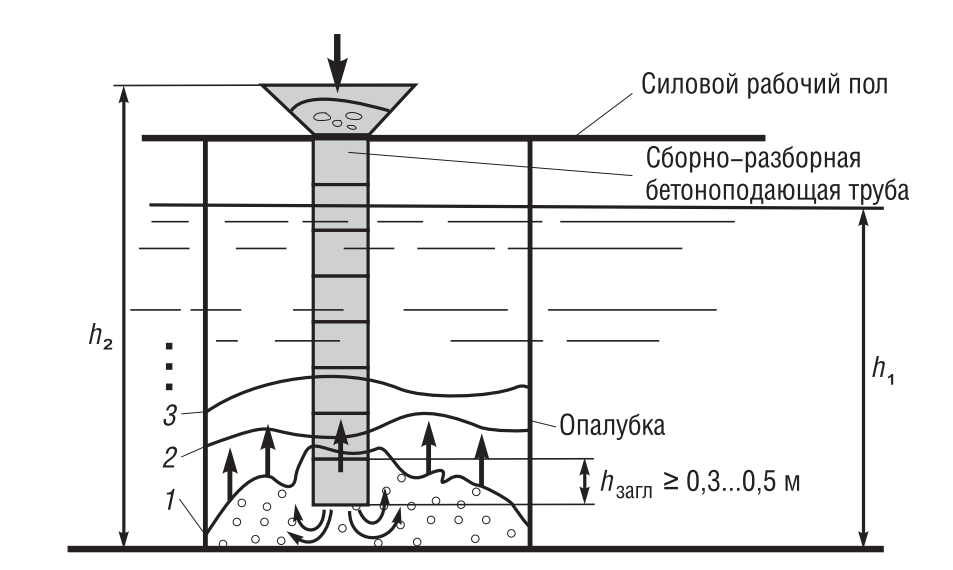

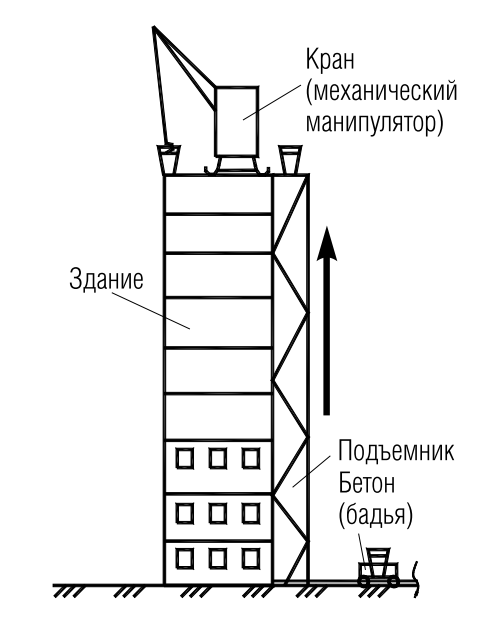

Рекомендуется использовать распределительные гибкие рукава (хоботы), лотки и тому подобное для направления и равномерного распределения потока смеси и предотвращения расслоения бетона. Рекомендуемая высота слоя единовременно укладываемого бетона составляет для тяжелого бетона ≤ 400 мм, для легкого бетона – ≤ 200 мм. С целью обеспечения однородности бетона при вертикальной подаче смеси падением с высоты до 10 м используют хоботы (рис. 5, а). Они представляют собой устройства, собранные из конусообразных звеньев из металла (пластика) или резинокордовых звеньев (длиной ~ 60…100 см), отдельные из которых соединены гибкой связью. Это позволяет подавать бетон в плоскости значительного радиуса (рис. 5, а).

Рис. 5. Хобот (а) и виброхобот (б): 1 – приемная воронка (устройство); 2, 5 – рядовые звенья; 3 – звено с вибровозбудителем; 4 – гаситель скорости; 6 – рассекатель потока смеси

Виброхоботы (рис. 5, б) применяют при необходимости вертикальной подачи бетона на глубину более 10 м. Серийно изготавливаемые виброхоботы обеспечивают подачу на h ≤ 80 м и состоят:

- из приемного устройства (воронки) 1;

- рядовых (промежуточных) звеньев 2, 5 (металлические трубы диаметром 250…500 мм, длиной 1000…1500 мм);

- звеньев с вибровозбудителями 3 для предотвращения «зависания» смеси (которые устанавливают через 2…4 рядовых звена);

- звеньев – гасителей скорости 4 (устанавливаются с целью снижения скорости падения смеси через 10…12 м);

- звена – рассекателя потока 6 на выходе смеси (для снижения нагрузок на арматуру, опалубку).

Устройство виброхобота ограничивает скорость падения бетонной смеси до 10 м/с.

4. Прямая подача бетонной смеси

Прямая подача бетонной смеси организуется непосредственной выгрузкой смеси с автотранспортных средств в место укладки бетона:

- с кромки котлована или опалубки;

- с использованием инвентарных эстакад и передвижных мостов;

- по месту укладки бетона в бетонируемый конструктив. Такая подача бетонной смеси рациональна к применению:

- при ведении подготовительных работ с использованием бетона (например, в дорожном, аэродромном строительстве и др.);

- устройстве полов и подобных элементов зданий промышленного и сельскохозяйственного назначения и др.;

- возведении массивных гидротехнических сооружений.

Прямая подача бетонной смеси характеризуется простотой выполнения операции подачи бетона и высокой производительностью работ при поточной их организации, но одновременно специфичностью и фактически целенаправленным и достаточно редким применением в общестроительном производстве.

5. Пневмоподача бетонной смеси

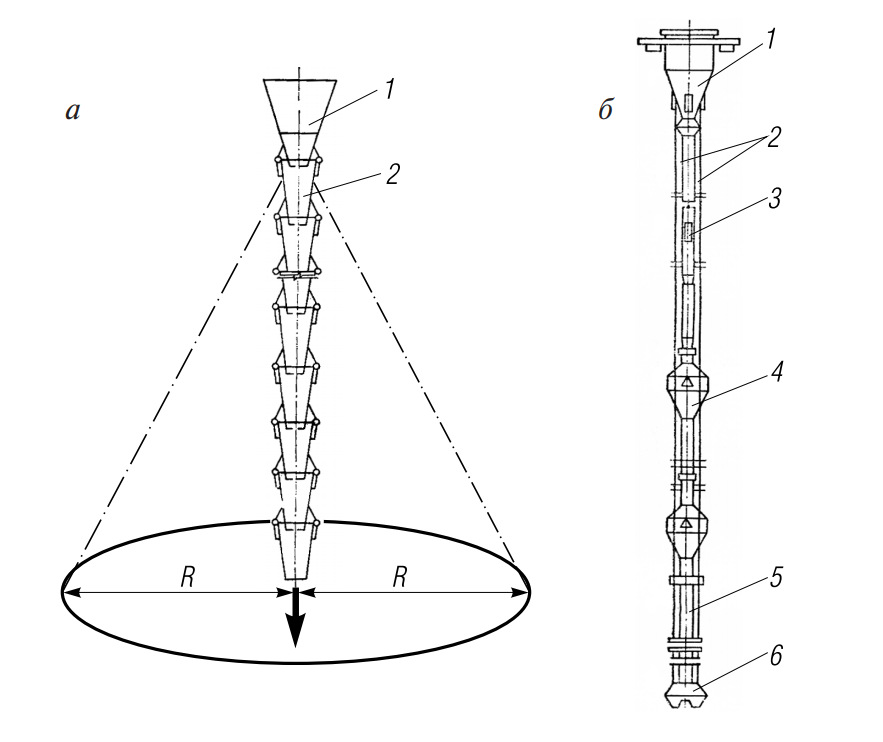

Пневмоподача бетонных (растворных) смесей осуществляется с помощью сжатого до Р ~ 0,6…0,7 МПа воздуха с использованием разнообразных пневмонагнетательных установок.

Пневмонагнетательные установки подразделяются на пневмонагнетатели (одно-, двухкамерные) и смесительно-нагнетательные агрегаты (одно-, двухвальные).

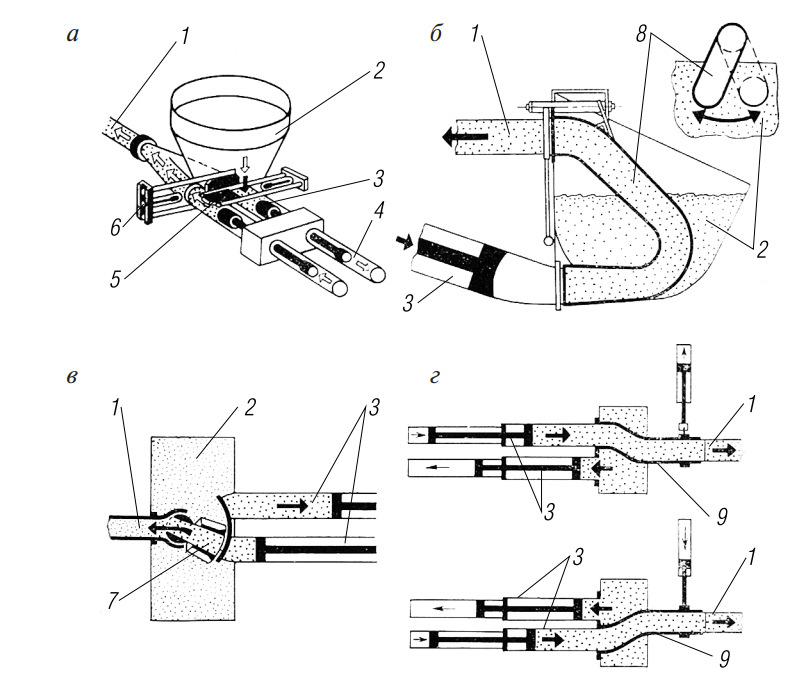

Пневмонагнетатели (рис. 6, а–в) используют в сочетании с доставкой бетонной смеси, готовой к употреблению, в автобетоносмесителях.

Смесительно-нагнетательные агрегаты позволяют принимать смесь от самосвалов, бетоно- и бадьевозов, а также сухие бетонные смеси с приготовлением (за 6…12 мин), готовой к употреблению на объекте.

Основные обобщенные характеристики пневмонагнетательных установок:

- производительность – от 2,5 до 15 м3/ч при рекомендуемой подвижности ОК ~ 6…10 (до 20) см, расходе цемента Ц ≥ 300 кг/м3 бетона;

- высота подачи – hпод ≤ 30…40 м;

- дальность транспортирования по горизонтали – lтр ≤ 200 м;

- рабочее давление воздуха – Ризб = 0,6…0,7 МПа;

- диаметр бетоновода – 80, 100 (dз ≤ 20 мм), 125, 150 мм (dз ≤ 40 мм);

- объем (вместимость) рабочей камеры ~ 250…1000 л.

Особенностью пневмоподачи является повышенное воздухововлечение бетона, достигающее 10…15%, которое специально создается в ряде установок и обеспечивает лучшие условия для движения смеси в бетоноводе. Этот эффект, который может быть положительным при устройстве ограждающих конструкций из легкого бетона, так как снижается его теплопроводность, следует учитывать в конструкционном бетоне как фактор снижения его прочности.

Рис. 6. Разновидности пневмонагнетателей (а–в) и принципиальная схема пневмоподачи бетонной смеси (г): а–в: 1 – привод клапана загрузки; 2 – приемная воронка; 3 – поток смеси; 4 – клапан; 5 – рабочая емкость; 6 – подача сжатого воздуха; а, б: 7 – эжекция сжатого воздуха; в: 7 – механизм подачи смеси; 8, 9 – приводы механизма подачи смеси

Принципиальная технологическая схема пневмоподачи бетонной смеси изображена на рис. 6, г.

Пневмонагнетатели оснащены компрессорами с воздухосборниками (рессиверами) для создания запаса сжатого воздуха и поддержания за этот счет устойчивого избыточного давления в системе, а также системой разводки сжатого воздуха и манометрическим контролем его давления.

Рабочие камеры имеют загрузочный люк и люк выхода бетона. В более сложных современных агрегатах они оснащены отжимным или приводным (вращающимся) клапаном. В последнем случае бетонная смесь поступает в бетоновод порционно, небольшими объемами, что снижает сопротивление при ее транспортировании.

После загрузки порции бетонной смеси в рабочую камеру в ней создается давление как на поверхность смеси, так и в зоне выхода бетона. Кроме того, рабочие камеры ряда пневмонагнетателей оснащены патрубками, расположенными на разных уровнях ее высоты и подающими сжатый воздух в объем бетонной смеси, что облегчает условия ее транспортирования.

На входе в бетоновод, а также в начале участков бетоновода с наклоном (или вертикальных) устанавливаются запорные клапаны (поворотные или шиберные). Они обеспечивают открытие-закрытие тракта подачи бетона в процессе работы и в случае остановок подачи предотвращают возникновение обратного давления бетонной смеси на нагнетатель.

Для снижения скорости потока бетонной смеси при выходе из бетоновода служат гасители скорости, принцип действия которых основывается на резком расширении тракта подачи и снижении давления воздуха. Их конусообразный выход оснащается гибким рукавом (хоботом) для направления потока бетона и распределения его в плане бетонируемой конструкции. Процесс подачи бетонной смеси пневмонагнетанием сопровождается «выхлопами» при выходе из подающего тракта сжатого воздуха.

Пневмоподача бетонной смеси рассчитывается по следующим параметрам:

- производительность:

![]() (1)

(1)

где Vпол – полезная емкость пневмокамер, установки, м3; n – число циклов за 1 ч работы:

(2)

(2)

где τзагр и τп – время загрузки одной порции бетонной смеси и время ее подачи соответственно.

Для расчетов в курсовом проектировании по дисциплине n = 10…15 циклов, Vпол камеры – 0,3… 1,0 м3 или по фактической емкости принятой установки;

- расход воздуха для транспортирования одной порции смеси:

![]() (3)

(3)

где Vг – геометрический объем рабочей камеры (Vг ~ 1,2 Vпол), м3; d – внутренний диаметр бетоновода, м; lтр – суммарная длина бетоновода (расстояние транспортирования), м; Pп.н – давление в бетоноводе, необходимое для подачи бетонной смеси на расстояние lтр при конкретных условиях осуществления работ;

- производительность компрессора:

![]() (4)

(4)

где Kн.п ~ 1,25…1,5 – коэффициент, учитывающий непроизводительные потери воздуха (при выборе компрессора меньшее значение принимают для коротких с простой схемой компоновки (прямолинейных) бетоноводов).

6. Подача бетонной смеси и растворов бетононасосами

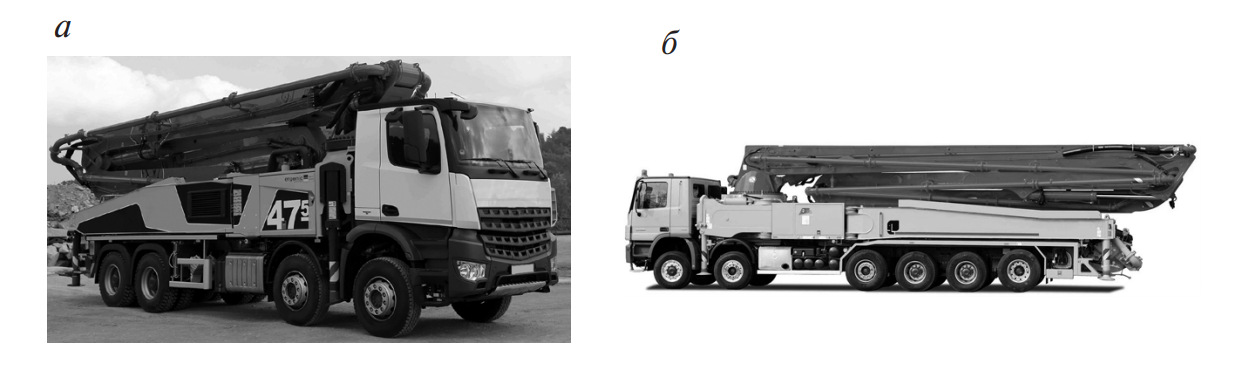

В современных условиях строительства все шире практикуется подача бетонной смеси с помощью бетононасосов. Последние входят в состав бетононасосных установок, которые подразделяются:

- на стационарные, обустраиваемые для постоянной эксплуатации на длительный период;

- автобетононасосы, исполняемые на автомобильных шасси;

- прицепные, исполняемые на транспортируемых буксировкой шасси.

Бетононасосные установки состоят:

- из бетононасоса с приемным устройством или в комплекте со смесителем-перегружателем;

- трубопровода (бетоновода) для транспортировки бетона;

- распределительной стрелы либо механического распределителя (манипулятора) для подачи бетона и его распределения по месту укладки;

- шасси (для мобильных – прицепных и автобетононасосов);

- вспомогательного оснащения для ведения работ и обслуживания установки.

Первый вариант поршневого с механическим приводом бетононасоса был предложен в 1913 г. в США (инженеры С. Корнель, М. Ки), но из-за ряда технических недостатков он не пошел в серийное производство.

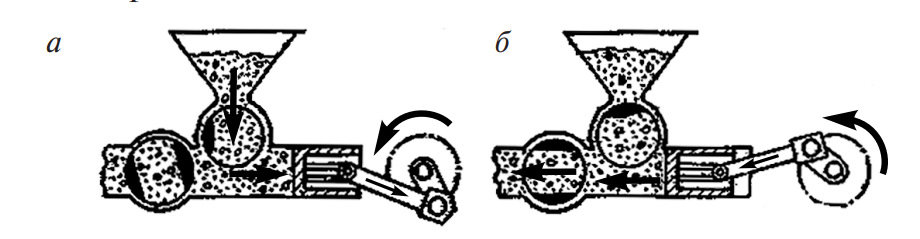

В 1926 г. в Германии инженерами М. Гизе и Ф. Хеллем был получен патент, по которому в 1929 г. фирмой «Торкрет» (Германия) был изготовлен и апробирован в производственных условиях бетононасос с механическим приводом, принципиальная схема работы которого показана на рис. 7.

Рис. 7. Принципиальная схема работы бетононасоса с механическим приводом (а, б)

Бетононасосы этого типа выпускались до 50–60-х гг. ХХ в. В начале 1950-х гг. в СССР были выпущены бетононасосы с электромеханических приводом производительностью 5…40 м3/ч.

Серийный выпуск бетононасосов с гидравлическим приводом был начат фирмой «Торкрет» (ФРГ) в 1953 г., хотя имеются отрывочные сведения об использовании бетононасосов такого принципа действия в годы Второй мировой войны.

Основные преимущества гидроприводных бетононасосов перед механическими в том, что устраняется синусоидальность передачи давления поршня на бетон и мертвые точки в его подаче в начале и конце хода нагнетания, а также в многократном увеличении объема бетона в одной подаче. Гидроприводные насосы характеризуются длиной хода поршня 2000 мм и более, а у механически приводных она составляет до 400 мм. Соответственно объем бетона в одной подаче достигает 100 л и даже более против 15…20 л для бетононасосов с механическим (электромеханическим) приводом.

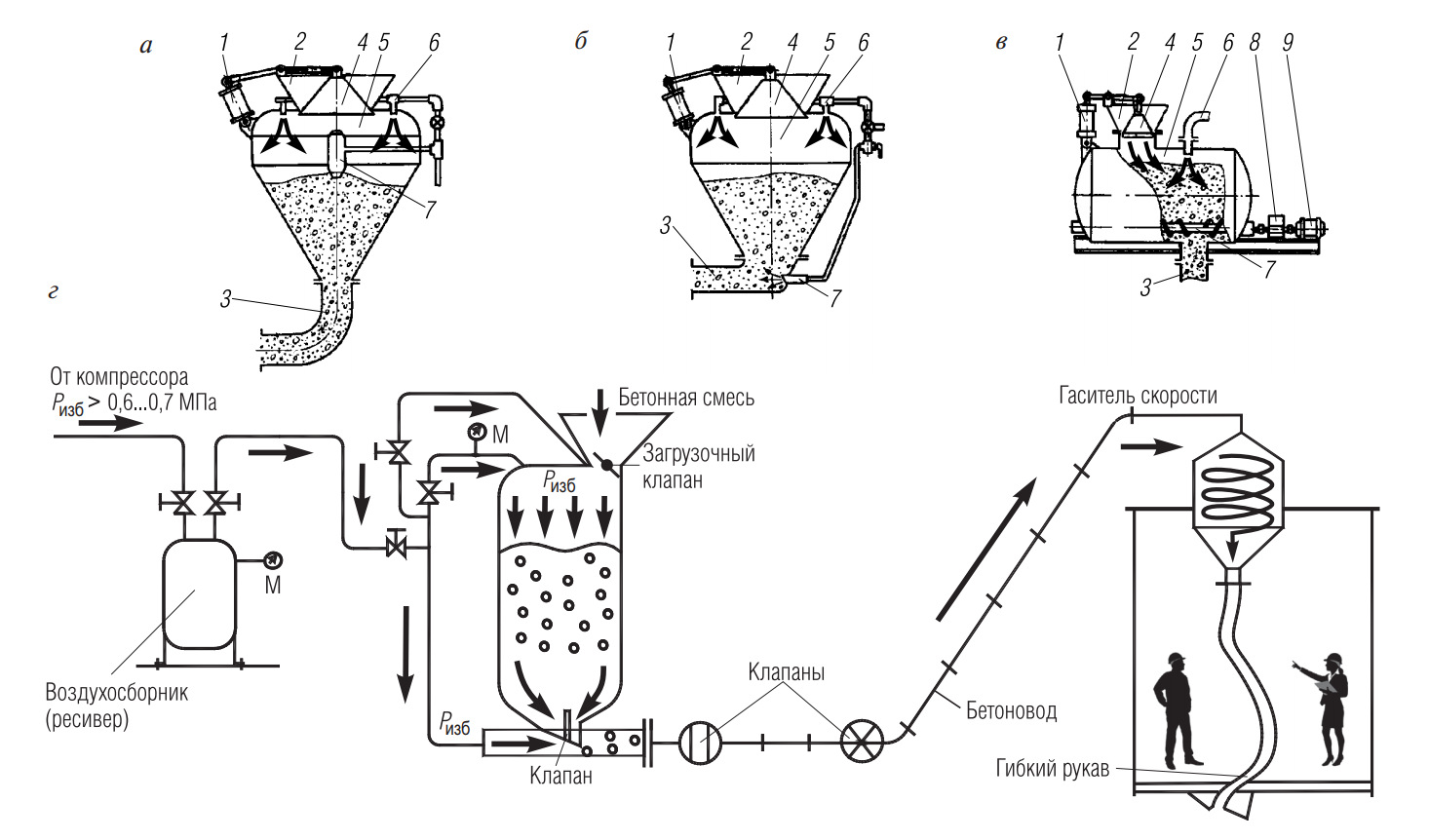

На рис. 8 приведены принципиальные схемы компоновки поршневых бетононасосов с гидравлическим приводом.

Современные бетононасосы в основном исполнены по схемам рис. 8, а и рис. 8, б. При этом вариант схемы, представленный на рис. 8, б, характеризуется меньшими размерами бетоноподающего агрегата благодаря параллельному (в вертикальной плоскости размещения) расположению силовых гидравлических и рабочего цилиндров.

Сочетание в одном цилиндре с плавающим поршнем функций силового гидроцилиндра и бетоноподающего рабочего цилиндра (рис. 8, в) позволяет эффективнее использовать мощность привода, но из-за абразивности составляющих бетона (особенно заполнителей) и неизбежности износа поверхности цилиндра и уплотняющих элементов поршня широкого применения этот вариант в настоящее время не получил.

Рис. 8. Принципиальные схемы бетононасосов с гидроприводом: а – с расположением поршней гидравлического и рабочего цилиндра на общем штоке; б – с раздельным расположением рабочего и гидравлических цилиндров, объединенных силовой конструкцией привода; в – с единым цилиндром и плавающим поршнем

Характеристики основной группы двухпоршневых бетононасосов:

- производительность – Р ~ 5…100 м3/ч и более;

- дальность подачи – l ~ 200 м и более;

- высота подачи – hпод ~ 80 м и более;

- давление в рабочем цилиндре – Рраб ~ 6…10 МПа и более;

- диаметры бетоновода – 125 мм (dmax з ≤ 20 мм), 150 мм (dmax з ≤ 40 мм);

- диаметр рабочего цилиндра – 180…230…280 мм;

- ход поршня ~ 1400…2100 мм;

- рекомендуемая осадка конуса бетонных смесей – ОКб.см ~ 4…16 см.

Рекордные данные подачи бетона: h > 700 м; l > 2000 м; Р ≥ 200 м3/ч.

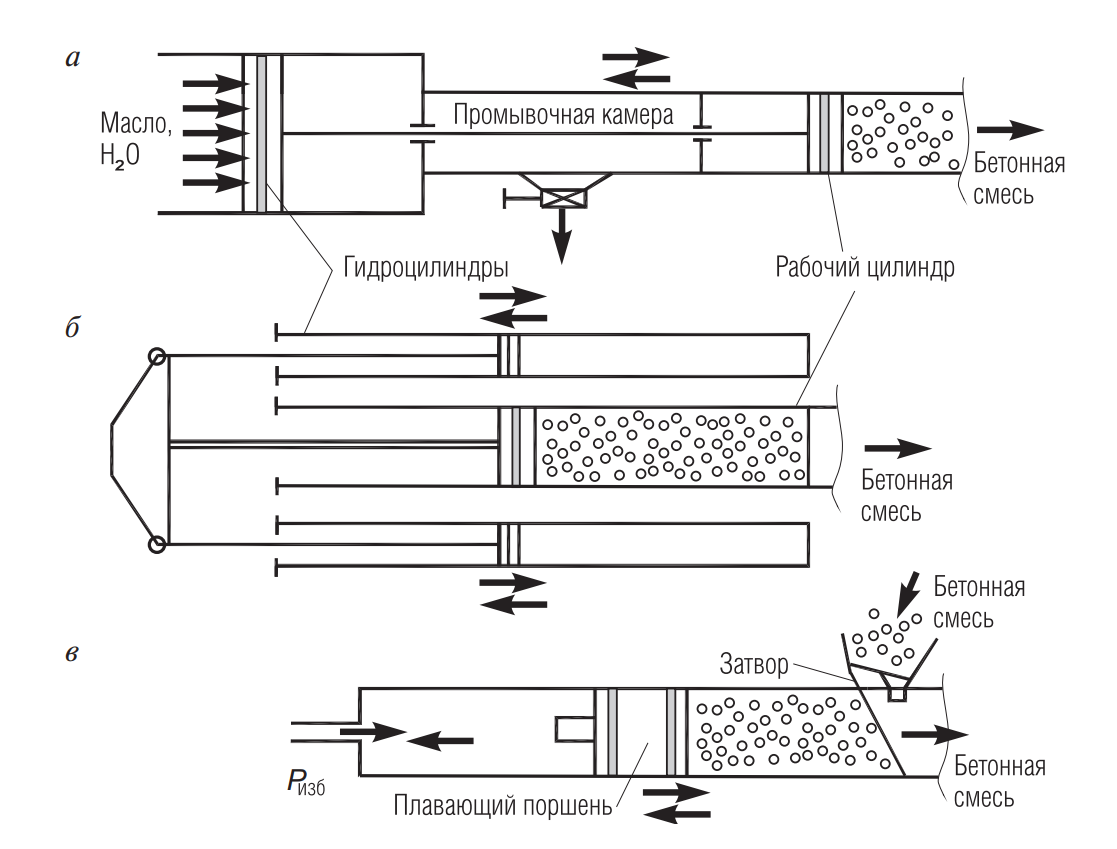

Следует отметить, что поршневые бетононасосы могут работать реверсивно, что, в свою очередь, необходимо при устранении пробок. Основные схемы компоновки бетононасосных установок приведены на рис. 9, а, б, а внешний вид прицепного бетононасоса – на рис. 10.

Рис. 9. Принципиальные схемы бетононасосов мобильных установок: а – с поворотным маятниковым клапанным механизмом: 1 – автомобиль; 2 – гидроцилиндр; 3 – бетоновод; 4 – рабочий цилиндр; 5 – маятниковый патрубок; 6 – предохранительная решетка; 7 – мешалка; 8 – приемный бункер; б – с поворотным прямоточным клапанным механизмом: 1 – побудитель; 2 – приемный бункер; 3 – поворотный клапан; 4 – гидроцилиндр; 5 – рабочий цилиндр; 6 – откидное колено

Рис. 10. Внешний вид прицепного бетононасоса

Основное отличие между этими компоновочными схемами заключается в направлении потока перекачиваемой бетонной смеси, который по схеме, изображенной на рис. 9, а, направляется через маятниковый клапан-патрубок с поворотом на 180° по бетоноводу к распределительной стреле и далее по ее бетоноводу к месту укладки, а по схеме, изображенной на рис. 9, б, – через поворотный (на 90°, а в других вариантах – без поворота, т.е. прямоточно) патрубок в бетоновод. Для автобетононасосов в последнем случае бетоновод обходит элементы опорной части распределительной стрелы, с поворотом на 90° переходит в ее бетоновод и далее к месту укладки.

Бетононасосные установки имеют приемный бункер с защитной решеткой (предотвращение попадания крупных включений) и устройство-побудитель принудительного принципа действия. Его предназначение заключается в придании однородности бетонной смеси или ее восстановлении (например, при ликвидации пробок и реверсивном откачивании бетонной смеси из бетоновода). Кроме того, возможно обогащение бетонной смеси (первой смазочной порции) цементом (цементным тестом). Емкость приемных бункеров невелика (Vп.б ~ 0,6…0,8 м3), что предполагает необходимость синхронизации перекачивания бетонной смеси с ее подачей в приемный бункер из средств доставки (или смесителя-перегружателя).

Особенностью современных бетононасосных установок является, во-первых, передача потока бетонной смеси от двух рабочих цилиндров в один бетоновод, а во-вторых, необходимость уменьшения диаметра потока смеси, так как рабочие цилиндры имеют внутренний диаметр 180…280 мм, а основные внутренние диаметры бетоноводов – 125 и 150 мм. Такую задачу решают либо применением сужающихся патрубков (см., например, рис. 9, б), либо установкой в начале бетоновода сужающего звена – переходного конуса.

В этой связи одним из наиболее сложных элементов бетононасосных установок являются такие механизмы, как клапаны переключения потока бетонной смеси. В этом качестве используются клапанные механизмы в следующих вариантах:

- шиберные заслонки (задвижки);

- поворотные (шарообразные) клапаны;

- изогнутые патрубки;

- прямые патрубки;

- клапан фирмы «Ротари» и др. (рис. 11).

Рис. 11. Принципиальные схемы клапанов и клапанных механизмов бетононасосных установок: а – плоские задвижки шиберного типа; б – поворотный прямой патрубок; в – изогнутый патрубок; г – прямые патрубки; 1 – бетоновод; 2 – бункер бетононасоса; 3 – рабочий цилиндр; 4 – гидроцилиндр; 5 –задвижка шиберного типа; 6 – механизмы плоскопараллельного перемещения задвижек; 7 – прямой патрубок; 8 – маятниковый патрубок; 9 – изогнутый патрубок

7. Беспоршневые бетононасосы

Очевидно, что современные бетононасосные установки на основе поршневых гидравлических бетононасосов – это сложные и дорогостоящие механизмы. В стремлении их упрощения и снижения затрат на сами бетоноподающие механизмы, а также стоимость и сложность работ при подаче бетонных смесей разработан ряд так называемых беспоршневых бетононасосов.

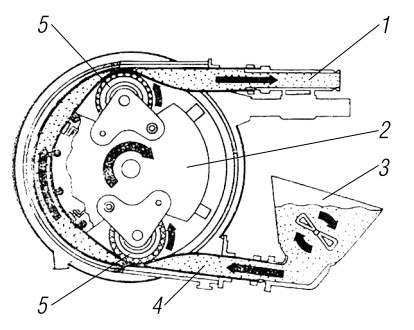

Среди них получили наибольшее развитие и производственное применение две разновидности: роторные бетононасосы (рис. 12) и бетононасосы мембранного типа (рис. 13).

Роторные бетононасосы. Такие бетононасосы, например «Скуизкрет» (см. рис. 12), выпускают фирмы в США и ФРГ.

Рис. 12. Принципиальная схема устройства и работы роторного бетононасоса: 1 – магистральный бетоновод; 2 – ротор; 3 – приемный бункер; 4 – гибкий сменный рукав; 5 – обжимные ролики

Готовая бетонная смесь разгружается в приемный бункер, внутри которого вращаются три лопасти, обеспечивающие подачу смеси к устью гибкоупругого шланга. Два резиновых ролика, перемещающихся по окружности с помощью планетарного механизма, сжимают шланг, выдавливая из него бетонную смесь.

Гибкий шланг прилегает к внутренней стенке цилиндрического барабана достаточно большого радиуса, что позволяет создать в шланге разрежение (≤ 0,001 МПа) за счет того, что внутри барабана поддерживается вакуум. Поэтому после выдавливания порции смеси шланг принимает первоначальную форму. При этом бетонная смесь заполняет (засасывается) шланг. Следующий резиновый ролик, подошедший к шлангу, сжимает его и начинает выдавливать новую порцию бетонной смеси в бетоновод, обеспечивая непрерывную ее подачу.

При вращении резиновых роликов в направлении, противоположном движению часовой стрелки, бетонная смесь может быть перекачана из бетоновода обратно в приемный бункер. Такое реверсирование весьма удобно в случае образования пробки в бетоноводе. Возвращенная в приемный бункер бетонная смесь может быть в нем повторно перемешана с целью восстановления необходимых для перекачивания свойств. Гибкий шланг бетононасоса – сменный. Практическое использование такого шланга показало, что замена его необходима после подачи 500…600 м3 бетонной смеси.

Роторные бетононасосы способны перекачивать бетонные смеси с ОК = 7…10 см при содержании в ней по объему до V ≤ 55% крупного заполнителя с максимальным размером зерна до 25 мм. Производительность бетононасоса до 60 м3/ч. Дальность транспортирования бетонной смеси до 90 м по горизонтали и до 30 м по вертикали. Перекачка бетонной смеси при помощи описанного бетононасоса производится по бетоноводам малого диаметра, включая кордорезиновые шланги диаметром 80 мм.

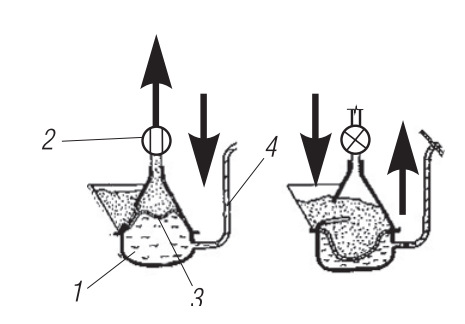

Бетононасосы мембранного типа. Малогабаритный бетононасос с гибкой диафрагмой (см. рис. 13) выпускает одна из японских фирм.

Рис. 13. Принципиальная схема работы мембранного бетононасоса (а, б): 1 – рабочая емкость; 2 – поворотный клапан; 3 – мембрана; 4 – тракт подачиудаления воды

Этот бетононасос рассчитан на транспортирование бетонной смеси, в том числе и на пористых заполнителях, с ОК = 8…22 см. Его производительность составляет до 20 м3/ч, максимальная дальность по горизонтали – 100…150 м и по вертикали – 20…25 м. Принцип работы бетононасоса следующий.

При подаче центробежным насосом в камеру бетононасоса воды диафрагма деформируется и закрывает отверстие приемного бункера, выталкивая порцию бетонной смеси в бетоновод. При отсосе воды в камере бетононасоса образуется вакуум, гибкая диафрагма опускается, отверстие приемного бункера открывается, и в камеру засасывается бетонная смесь. Специалисты, эксплуатирующие такой насос, считают его достаточно надежным и удобным в эксплуатации. Он несложен и доступен в ремонте, не вызывает вибрации, имеет установленную мощность порядка 7,5 кВт и, будучи относительно легким, без затруднений перемещается с этажа на этаж.

8. Бетоновод для транспортирования смеси

Бетоновод (трубопровод, бетонопровод) предназначен для подачи потока бетонной смеси от насоса к месту ее укладки. Он состоит из сборных трубчатых элементов, которые монтируются между собой быстроразъемными замками (приспособлениями) с обязательной герметизацией стыков.

Стыки труб выполняются таким образом, чтобы свести к минимуму местное сопротивление движению потока смеси, т.е. трубы стыкуются заподлицо по их внутреннему диаметру. К последнему звену бетоновода в большинстве случаев присоединяется гибкий рукав (хобот) для распределения бетонной смеси в плане конструкции. Бетоноводы специального предназначения, которыми обустраиваются распределительные стрелы (манипуляторы) автобетононасосов, мобильные и переставные распределительные стрелы, механические распределители или манипуляторы, характеризуются спецификой устройства, присущей конкретному виду этого оборудования.

Бетоноводы, устраиваемые для подачи бетонной смеси в пределах конкретного объекта, монтируют с учетом следующих условий:

- разрабатывают простейшую схему кратчайшего пути подачи;

- минимизируют количество поворотов бетоновода;

- при необходимости стремятся сделать повороты бетоновода по наибольшему радиусу;

- предусматривают минимизацию помех ведению прочих работ;

- горизонтальные участки выполняют с уклоном для промывки;

- при необходимости изменения длины и направления подачи в процессе работы устраивают «компенсаторы»;

- во всех случаях обеспечивают жесткость крепления и герметичность стыков за счет устройства опор под каждое звено, растяжек, упоров и пр., особенно на поворотах бетоновода, так как при движении под давлением бетонной смеси возникают значительные усилия, особенно при изменении направления движения ее потока.

Стационарно устанавливаемый бетоновод состоит из металлических трубчатых элементов:

- переходного конуса (для перехода от диаметра цилиндра бетононасоса к диаметру бетоновода), который может быть прямоточным или поворотным;

- магистральных прямоточных (прямолинейных) звеньев (l ≤ 3 м);

- инвентарных поворотных звеньев с углом 11°15′; 22°30′; 30°, 45°, 60°, 90° и ответвлений;

- быстроразъемной секции, которая устанавливается за переходным конусом для замены на промывочное звено при уходе;

- промывочного звена, имеющего герметичный люк (устройство для введения в бетоновод пыжей) и подключение водяного насоса;

- инвентарных пыжей (банников);

- гибкого рукава для подачи и распределения смеси в плане конструкции;

- крепежных элементов и приспособлений для фиксации бетоновода в рабочем положении.

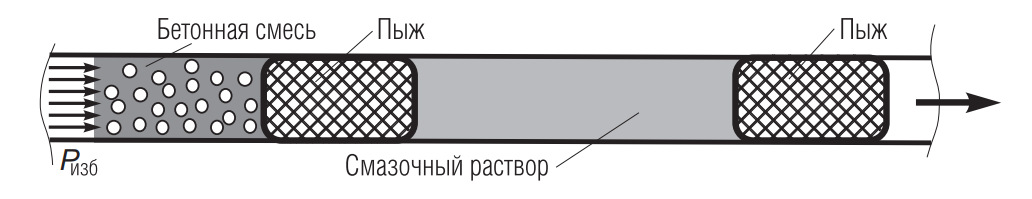

Подготовка и завершение работ по перекачиванию бетонной смеси включает:

- оценку состояния бетоновода, работоспособность бетононасоса;

- оценку состояния бетонной смеси по однородности, консистенции и на отсутствие крупных включений;

- смазку бетоновода (особенно при l ≥ 50…60 м);

- утепление, подогрев выхлопными газами или прокачиванием подогретой воды бетонной смеси в зимний период работ;

- очистку и промывку по завершении перекачивания бетонной смеси.

Для смазки бетоноводов большой длины рекомендуется использовать известковое тесто или известковый раствор составов И : П = 1:1 – 1:3.

В других случаях используют приготовленный (допускается в приемном бункере бетононасоса) цементно-песчаный раствор (Ц:П = 1:1 – 1:2 (1:3)) либо обогащенную цементным тестом пусковую порцию бетонной смеси (при увеличении расхода цемента относительно расчетного на 20…30% и сохранении водоцементного отношения бетона на расчетном уровне) (рис. 14)).

Рис. 14. Схема смазки бетоновода

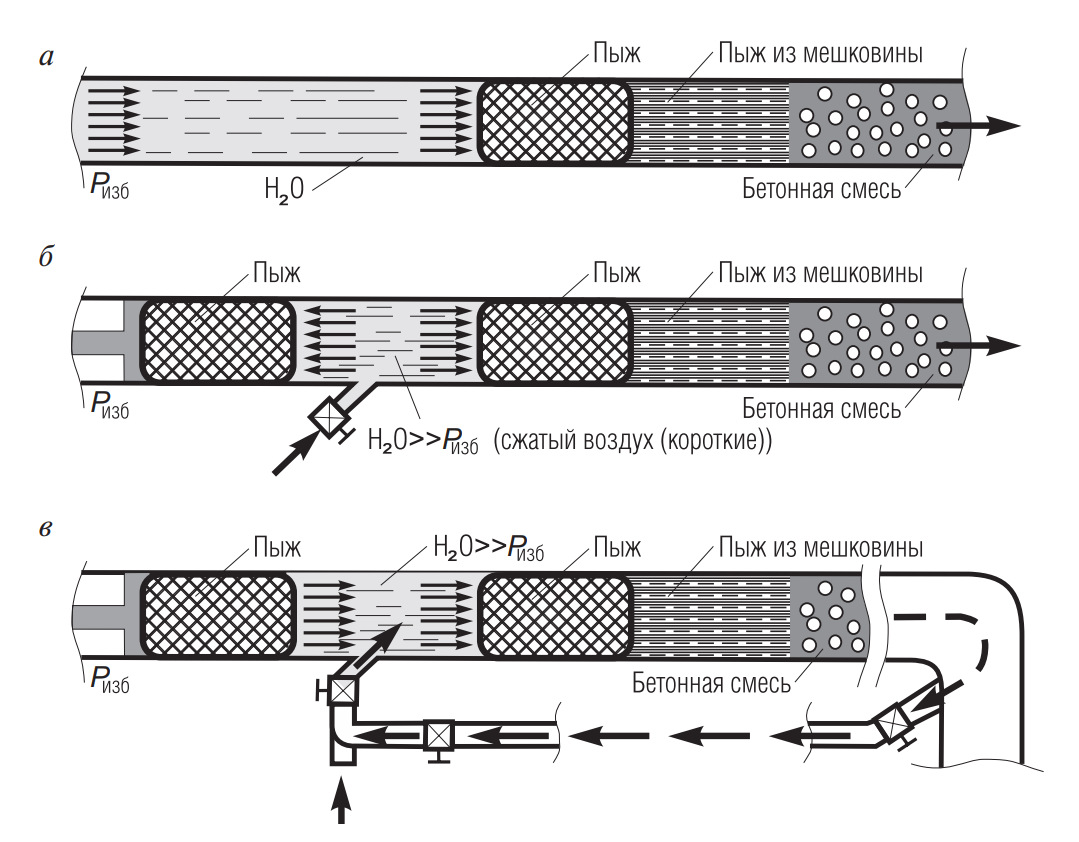

Очистка и промывка бетононасоса и бетоновода обязательна для обеспечения работоспособности этого оборудования. Она осуществляется по приведенным на рис. 15 вариантам с использованием бетононасоса для прокачки воды (рис. 15, а), водяных насосов (рис. 15, б), а также сжатого воздуха (для коротких бетоноводов).

Рис. 15. Принципиальные схемы очистки (промывки) бетоновода (а–в)

Наилучший результат обеспечивается циркулирующей промывкой по схеме, представленной на рис. 15, в, которую создают с помощью дополнительной системы подвода воды.

Образование и устранение (ликвидация) пробок, т.е. заторов, на пути движения бетонной смеси в бетоноводе и остановок в подаче бетона. Практически всегда это случается на усложненных для движения потока смеси участках бетоновода: поворотах, разветвлениях, начале и по ходу вертикальных (наклонных) участков и т.п.

Признаками образования пробок является резко нарастающее сопротивление подаче бетона, рост давления и напряженности в работе бетононасоса, вибрация бетоновода в месте ее образования.

Категорически запрещается проталкивать начавшую образовываться пробку за счет наращивания давления бетононасоса, так как это ведет только к ее увеличению и усложнению работ по ликвидации затора.

Причины образования пробок:

ошибки при расчете состава и приготовлении бетона:

- превышена допускаемая крупность зерна использованного заполнителя, которая должна соответствовать условию: dз ≤ 1/3 внутреннего диаметра бетоновода;

- использован крупнозернистый песок (при рекомендуемом мелко- и среднезернистом с Мк < 2,5) без соответствующего увеличения объема цементного теста в бетоне;

- превышено объемное содержание крупного заполнителя над рекомендуемым в соответствии с крупностью его большей фракции и зернистостью (Мк) мелкого заполнителя;

- при применении легких, пористых, а также тяжелых заполнителей не учтена их водопотребность (например, из плотных известняков, доломита, характеризующихся водопоглощением по массе до 4…6%);

- применены химические добавки, способные вызывать расслоение бетонной смеси (ряд пластификаторов), а также ускорять потери формуемости и схватывание бетона (уплотняющие структуру, ускорители твердения и др.), без должного учета их эффектов;

- занижен для конкретных условий ведения бетонных работ расход цемента, т.е. объем цементного теста в бетоне, или применен цемент с сокращенным сроком начала схватывания;

технические причины:

- отсутствие или недостаточность смазки бетоновода (в начале работы);

- занижение расчетного рабочего давления от требуемого для данного случая;

- разгерметизация бетоновода в процессе работы;

- повышенная температура стен бетоновода в летний период работ, пониженная (минусовая) – в зимний период, что сопровождается оттоком воды и обезвоживанием пристенного слоя цементного теста в первом случае и его примерзанием к стенкам – во втором; в обоих случаях повышается риск образования пробок.

Действия по ликвидации пробок включают:

- запрет их проталкивания давлением;

- остановку работы бетононасоса;

- закрытие клапанов, предотвращая обратное давление бетонной смеси на бетононасос;

- реверсивную работу бетононасоса с целью откачивания бетонной смеси из бетоновода;

- восстановление свойств бетонной смеси в приемном устройстве бетононасоса;

- перекачивание восстановленной в качестве бетонной смеси или удаление ее из приемного бункера;

- разборку – очистку – сборку бетоновода в месте образования пробки, если ликвидировать их приведенными ранее методами не удалось;

- продолжение работы.

9. Основные положения расчета бетоновода и давления для подачи бетона

Расчет бетоновода и параметров подачи бетона нагнетательными способами осуществляют аналитическим и (или) эмпирико-номограммическим (упрощенным) методом. Здесь приведены основные положения (этапы и последовательность) расчета аналитическим методом, разработанным профессором И.Н. Ахвердовым. Полная методика расчета изложена в методических указаниях к лабораторнопрактическим занятиям и к самостоятельной работе при выполнении соответствующих заданий в курсовом проектировании по настоящей учебной дисциплине.

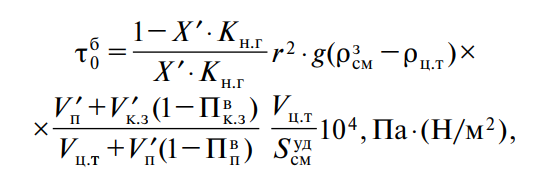

Последовательность расчета включает ряд этапов, взаимоувязывающих характеристики формовочных свойств подлежащей перекачиванию бетонной смеси с условиями ее подачи: дальностью, особенностями конструкции бетоновода, наличием участков подъема и т.д. На начальном этапе рассчитывают предельное напряжение сдвига бетонной смеси ( τ0б , Па), используя для этого данные расчета состава бетона, подлежащего транспортированию под давлением по бетоноводу и осуществленному по соответствующей методике, приведенной в методических указаниях к практическим занятиям и курсовому проектированию.

Под предельным напряжением сдвига бетонной смеси понимают напряжение, соответствующее началу разрушения ее структуры при переходе из статического в подвижное состояние под действием механической нагрузки (Н), отнесенной к 1 м2 условной плоскости скольжения между неподвижным и смещаемым слоями. Его величину определяют по формуле (5).

Методика расчета бетоновода.

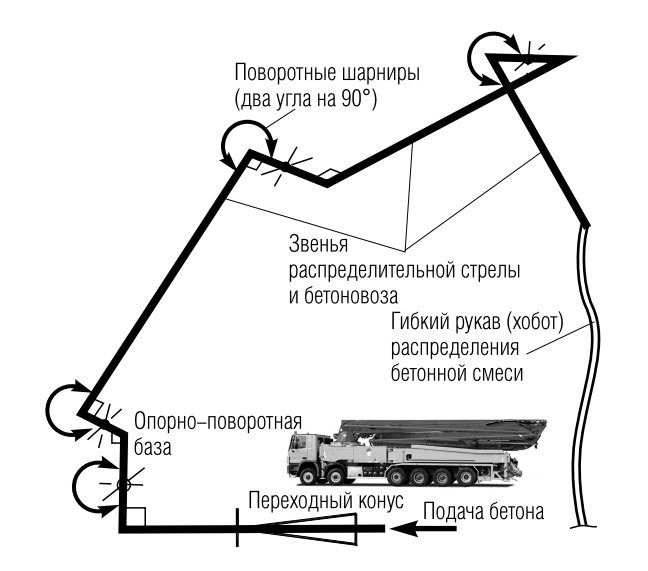

1. Разрабатывают расчетную схему бетоновода применительно к конкретным условиям ведения работ с учетом наибольшей дальности и высоты подачи бетона, например в виде распределительной трехзвенной стрелы СБ-136 (рис. 16).

2. Рассчитывают значение предельного напряжения сдвига бетонной смеси τ0б, используя для этого данные расчета состава бетона:

(5)

(5)

где X′ – уточненное значение относительного водосодержания, доли ед.; Кн.г – коэффициент нормальной густоты примененного цемента, доли ед.; r – относительное содержание песка в суммарном объеме заполнителей, доли ед., ![]() (Vп′ и Vк′.з – объемы мелкого и крупного заполнителей, определенных при расчета состава бетона); g – ускорение свободного падения, g = 9,806 м/с2 ; ρсмз – средняя плотность зерен смеси заполнителей (для кварцевого песка и гранитного щебня примерно соответствует 2670 кг/м3); ρц.т – средняя плотность цементного теста (в расчетах допускается принимать примерно равной 1850, 1950, 2050 кг/м3 для смесей с ОК ≥ 6…10 см, до 5 см и жестких соответственно); Vц.т – объем цементного теста, м3; Пк.зв – пустотность крупного заполнителя в виброуплотненном состоянии, доли ед.; Ппв – пустотность песка в виброуплотненном состоянии, доли ед.; S смуд – удельная поверхность смеси заполнителей в бетоне, см2/г.

(Vп′ и Vк′.з – объемы мелкого и крупного заполнителей, определенных при расчета состава бетона); g – ускорение свободного падения, g = 9,806 м/с2 ; ρсмз – средняя плотность зерен смеси заполнителей (для кварцевого песка и гранитного щебня примерно соответствует 2670 кг/м3); ρц.т – средняя плотность цементного теста (в расчетах допускается принимать примерно равной 1850, 1950, 2050 кг/м3 для смесей с ОК ≥ 6…10 см, до 5 см и жестких соответственно); Vц.т – объем цементного теста, м3; Пк.зв – пустотность крупного заполнителя в виброуплотненном состоянии, доли ед.; Ппв – пустотность песка в виброуплотненном состоянии, доли ед.; S смуд – удельная поверхность смеси заполнителей в бетоне, см2/г.

Рис. 16. Расчетная схема бетоновода на примере трехзвенной распределительной стрелы

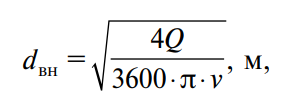

3. Определяют требуемый расчетный внутренний диаметр бетоновода из выражения

(6)

(6)

где Q – расчетная (принятая) подача бетона (расход) за 1 ч, м3/ч; v – рекомендуемая скорость движения смеси в бетоноводе 1…5 в зависимости от принятой производительности подачи бетона, м/с.

Принимают бетоновод, внутренний диаметр которого обеспечивает условия по формуле (5.6) и соответствует данным табл. 1 при соблюдении соотношения dвн ≥ 3d наибольшего зерна крупного заполнителя.

Таблица 1. Значения ϕi *

| Диаметр бетоновода, м | ai = 30° | ai = 60° | ai = 90° | |||||||||

| При Ri, м | ||||||||||||

| 2,0 | 1,5 | 1,0 | 0,5 | 2,0 | 1,5 | 1,0 | 0,5 | 2,0 | 1,5 | 1,0 | 0,5 | |

| 0,080 | 14,4 | 28,8 | 43,2 | 57,6 | 32,4 | 64,8 | 97,2 | 129,6 | 55,5 | 111,0 | 166,5 | 222,0 |

| 0,100 | 10,8 | 21,6 | 32,4 | 43,3 | 24,2 | 48,4 | 72,6 | 96,8 | 41,6 | 83,2 | 124,7 | 166,4 |

| 0,125 | 9,0 | 18,0 | 27,0 | 36,0 | 20,2 | 40,4 | 60,6 | 80,8 | 35,0 | 70,0 | 105,0 | 140,0 |

| 0,150 | 7,2 | 14,4 | 21,7 | 28,9 | 16,1 | 32,2 | 48,4 | 64,4 | 27,7 | 55,4 | 83,1 | 110,8 |

* Для переходных конусов (lкон ~ 1 м) к диаметрам бетоноводов 0,08; 0,100; 0,125 и 0,150 м значения ϕi равны 220; 200; 180 и 160 (для поворотного переходного конуса эти значения ϕi умножают на 1,5).

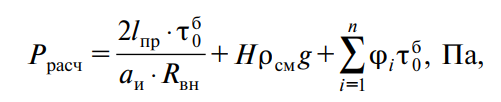

4. Определяют расчетные потери давления в бетоноводе по зависимости

(7)

(7)

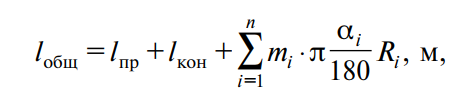

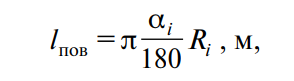

где аи – эмпирический коэффициент, учитывающий влияние сил инерции, aи = 1,4 для смесей с ОК ≥ 6…10 см; lпр – длина прямолинейных участков бетоновода, включая величину Н, м, определяемая геометрически по принятой схеме бетоновода или по зависимости

(8)

(8)

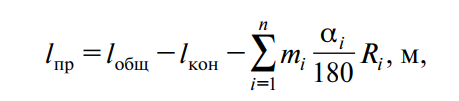

где lкон – длина переходного конуса (в расчетах допускается принять ~ 1 м); mi – количество поворотов бетоновода радиусом Ri , м; ai – угол поворота бетоновода, град.; Rвн – внутренний радиус бетоновода, м; Н – высота подъема смеси (рис. 17), м; ρсм – средняя плотность смеси, кг/м3; ϕi – коэффициенты местного сопротивления отдельных участков бетоновода, приведенные в табл. 1.

5. Определяют рабочее давление подачи бетонной смеси по зависимости

(9)

(9)

где К с – коэффициент, учитывающий влияние случайных факторов (табл. 2).

Рис. 17. К расчету Н при определении потерь давления на вертикальных (а) и наклонных участках бетоновода (б)

Таблица 2. Значения Кс, доли ед.

| Общая длина бетоновода, м | До 100 | До 150 | До 200 | До 250 | 300 и более |

| Значения Кс | 1,15 | 1,25 | 1,35 | 1,45 | 1,55 |

Для lобщ ~ до 100 … 300 м и более Кс ~ 1,15…1,55 при определении промежуточных значений интерполяцией:

(10)

(10)

где lкон – длина переходного конуса (при отсутствии конкретных данных может быть принята lкон ~ 1 м);

(11)

(11)

где mi – число поворотов на угол ai.

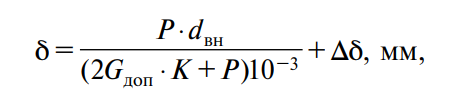

6. Рассчитывают трубы бетоновода на прочность следующим образом. Требуемая толщина стенок труб при рабочем давлении Р составит

(12)

(12)

где Gдоп – допускаемое напряжение на растяжение, МПа (для стали марки Ст3 принимают Gдоп = 140 МПа для диапазона температуры от 5 до 100 °С); К – коэффициент качества труб, равный 1,0; 0,85 и 0,7 для труб бесшовных, сварных с контролем качества сварки и без него соответственно; Δd – увеличение толщины стен труб с учетом абразивного износа и коррозии, мм (Δd = 1…2 мм при Р ≤ 16 МПа и Δd = 2…5 мм при Р > 16 МПа с меньшими значениями для легированной стали).

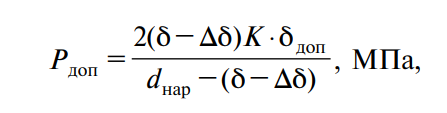

Допускаемое давление в бетоноводе с учетом износа труб

(13)

(13)

где dнар – наружный диаметр труб бетоновода, м.

Должно соблюдаться условие: Рдоп ≥ Р, т.е. превышать рабочее давление подачи.

По формуле (5.13) возможна оценка способности труб выдержать рабочее давление путем расчета Рдоп по фактическому значению d . При пневмоподаче бетонной смеси дополнительно к приведенному расчету определяют расход воздуха и производительность компрессора по справочным (лекционным) материалам.

Кроме рассмотренного варианта расчета в справочной литературе приводится методика определения потерь напора в бетоноводе по приведенной дальности подачи.

Приведенная дальность подачи – это условная расчетная длина бетоновода, которая эквивалентна общей длине якобы некоего условного горизонтального прямолинейного участка:

(14)

(14)

где lпр = lгор + lвер – сумма длин горизонтальных и вертикальных (наклонных) участков бетоновода, м; ρб.с – средняя плотность бетонной смеси, т/м3; ![]() — суммарная эквивалентная длина колен бетоновода, м; Км – коэффициент местного сопротивления поворотов (колен) в численном выражении, соответствующем 2…6 ед.; Км.к – коэффициент местного сопротивления для переходных конусов, соответствующий 5…8 ед.; lп.к – длина переходного конуса, м.

— суммарная эквивалентная длина колен бетоновода, м; Км – коэффициент местного сопротивления поворотов (колен) в численном выражении, соответствующем 2…6 ед.; Км.к – коэффициент местного сопротивления для переходных конусов, соответствующий 5…8 ед.; lп.к – длина переходного конуса, м.

По расчетной величине lэ и номограммам, приведенным в соответствующей методической литературе или в справочном пособии (т.е. графически), определяют значение рабочего давления, которое необходимо создать для перекачивания бетонной смеси. Следует отметить, что эта упрощенная методика расчета (о принципах которой следует знать изучающим предмет) может практически использоваться при наличии развернутой информации в виде соответствующих рекомендаций. Данных, приведенных в справочной литературе, недостаточно для ее реализации.

10. Механизмы для распределения бетонной смеси

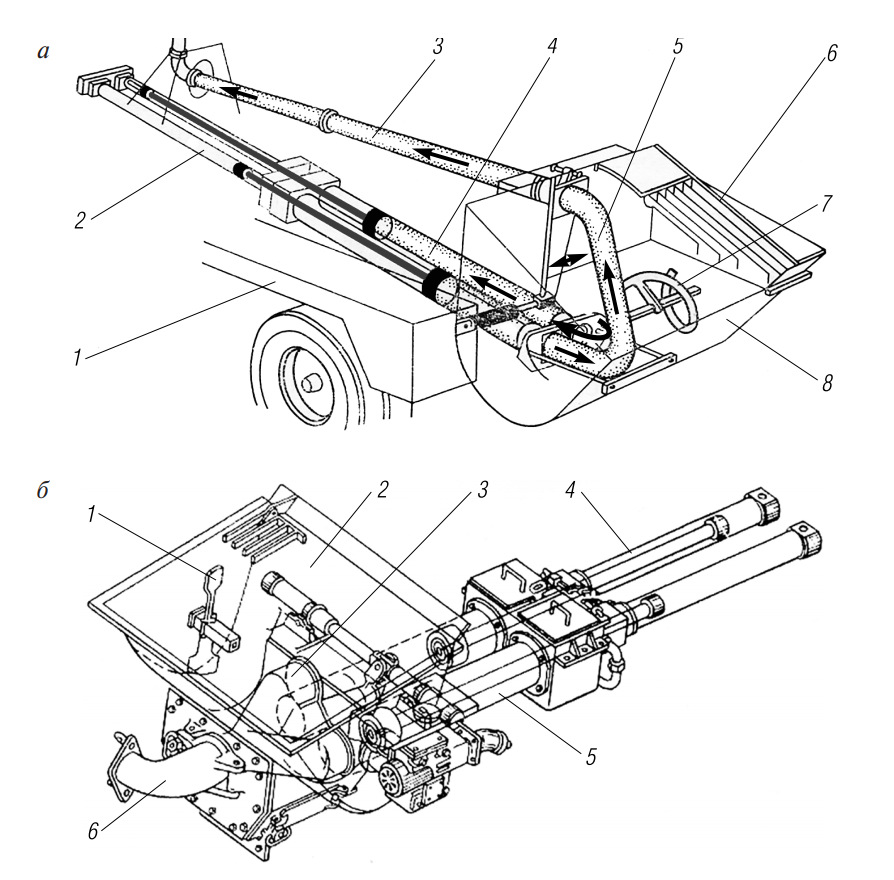

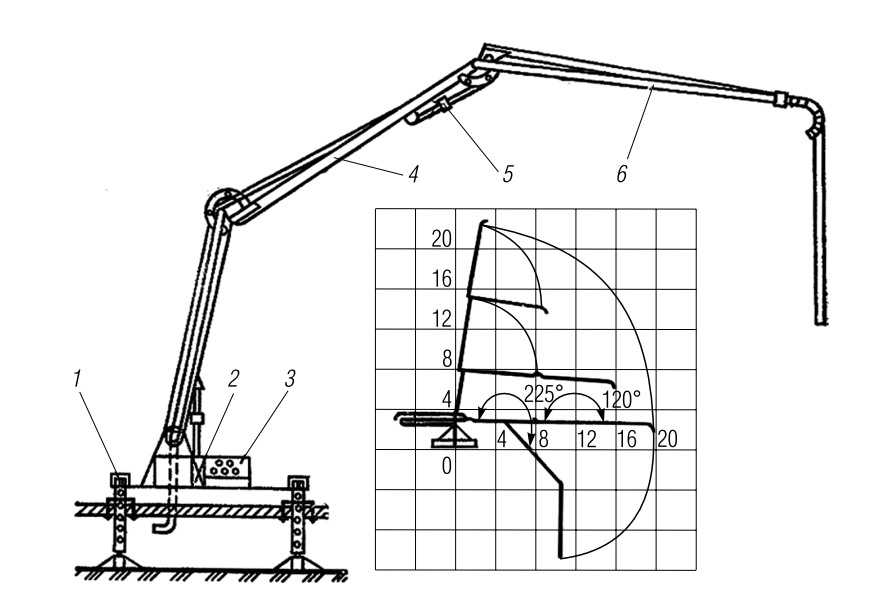

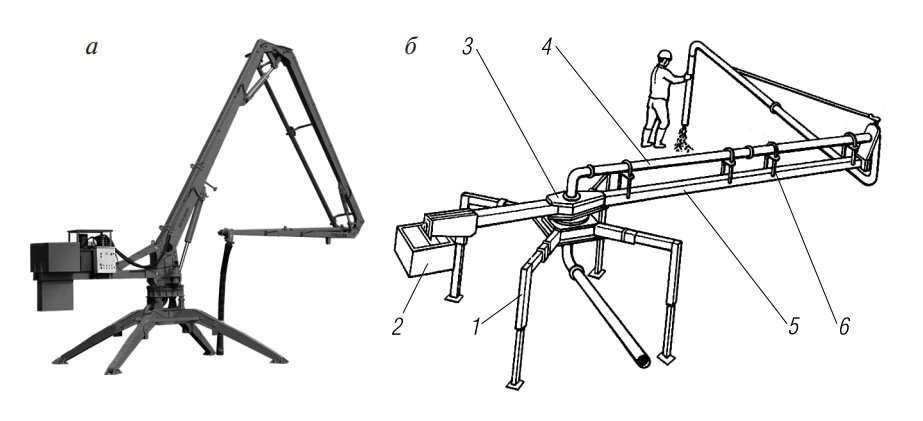

Механизмы для транспортирования бетонной смеси от бетононасосов (пневмонагнетателей) к месту укладки и для распределения в плане бетонируемой конструкции подразделяются:

- на распределительные стрелы, которыми оснащены автобетононасосы или на автомобильных шасси которых они смонтированы;

- распределительные стрелы мобильные и переставные, которые смонтированы соответственно на прицепных шасси и на стационарных платформах разного типа (монтируются стационарно по месту использования);

- распределительные мачты, предназначенные как для подачи бетонной смеси на высоту, так и для последующего распределения ее в плане конструкции;

- механические распределители, предназначенные для распределения бетонной смеси в плане бетонируемой конструкции (этажа строящегося здания).

Основные характеристики этих механизмов частично приведены в табл. 3.

В общем случае механизм распределительной стрелы (рис. 18) включает:

- опорно-поворотное устройство на выносных опорах (вылет опор и высота изменяются) или шасси;

- шарнирно соединенные звенья несущих конструкций с закрепленными на них звеньями бетоновода, также имеющих узловые шарнирные соединения с двумя поворотными коленами с углом 90° и радиусом R ~ 0,33…1,0 м;

- гидронасосную станцию, гидропривод (гидроцилиндр(ы) каждого звена) и пульт управления гидросистемой стрелы.

Таблица 3. Характеристики механизмов для распределения бетонной смеси

| Характеристика | На автошасси | Мобильные и переставные | Механические распределители | Мачты | |

| Rдейств, м | 18…64 | 25 | 40 | 12…14 | До 60 |

| h, м | 20…66 | 27,5 | 43,5 | – | 60 |

| Количество звеньев | 3…5(6) | 3 | 4…5 | 2 | ≥ 2…4 |

| Угол поворота | 360 | 360 | 360 | 360 | 360 |

| ∅вн | 125 (150) | 125 | 125(150) | 125 | 125(150) |

| Масса, т | ≥ 3 | 5 | 6,5 | 1,2…1,6 | – |

| Число m900 c R ~ 0,5 м | 7…11 (13) | 7 | ≥ 7 | 4 | 2…9 |

Рис. 18. Принципиальная схема трехзвенной распределительной стрелы: 1 – выносная опора; 2 – опорно-поворотное устройство; 3 – пульт управления; 4 – секция стрелы; 5 – гидроцилиндр; 6 – бетоновод

Механический распределитель (рис. 19) состоит:

- из опорно-поворотной базы с аутригерами и противовесом;

- механического привода поворота, подъема-опускания стрелы (при наличии);

- несущей конструкции стрелы с бетоноводом;

- распределительного рукава (хобота).

Рис. 19. Механический распределитель: а – внешний вид; б – принципиальная схема работы с ним: 1 – аутригер; 2 – противовес; 3 – опорноповоротное устройство; 4 – бетонопровод; 5 – опорная рама; 6 – фиксатор

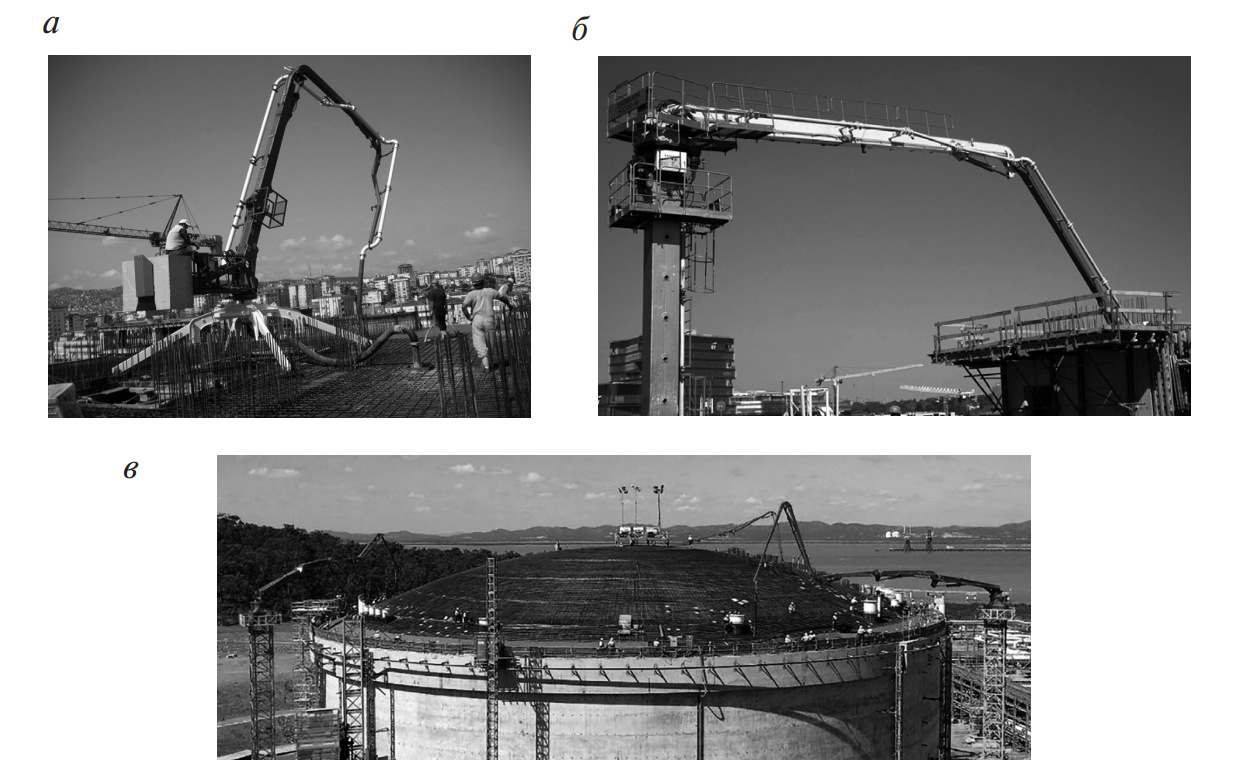

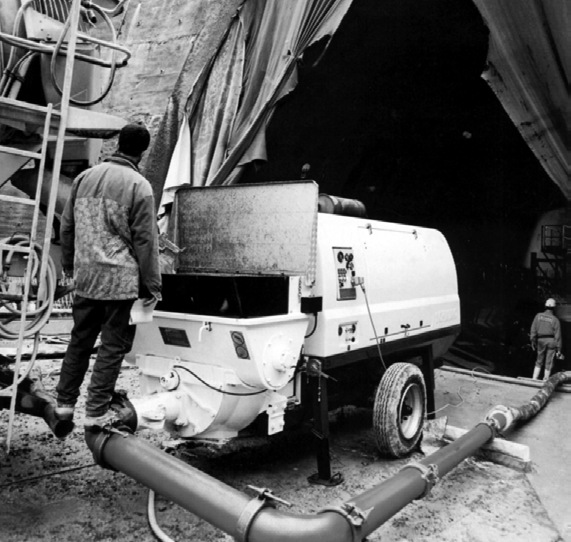

На рис. 20…24 приведены примеры (внешний вид) современного оборудования для подачи бетонных (растворных) смесей разнообразными вариантами с использованием бетононасосных установок, распределительных стрел и мачт, включая процесс подачи бетона при ведении строительных работ.

Рис. 20. Автобетононасосы производительностью до 163 м3/ч (а) и до 200 м3/ч (б)

Рис. 21. Автобетоносмеситель-автобетононасос

Рис. 22. Примеры применения распределительных стрел и мачт (а–в)

Рис. 23. Пример использования прицепного бетононасоса

Рис. 24. Пример автобетононасоса