Содержание страницы

Функционально цементный конструкционный бетон для монолитного строительства и материалы для его получения такие же, как и для производства сборных бетонных и железобетонных изделий в заводских условиях.

Основные отличия в технологии бетона для монолитного строительства связаны с необходимостью достаточно продолжительного транспортирования бетонной смеси (иногда на значительные расстояния) при централизованном (районном) варианте приготовления, с особенностями приемов подачи в опалубку и уплотнения, а также с обеспечением благоприятного режима и условий твердения (особенно в зимний период работ) бетона с целью достижения заданных физико-технических свойств и характеристик.

Кроме отмеченного дополнительные особенности накладывает специфика бетонируемого конструктива: его предназначение и условия эксплуатации, массивность, типаж используемой опалубки, требуемый темп ведения работ и другие факторы.

1. Принципы выбора материалов для бетона

При выборе материалов для монолитного бетона (далее бетона) учитывают:

- требуемые физико-механические (прочностные, упругодеформативные и др.) характеристики и эксплуатационные (водонепроницаемость, морозо-, коррозионную стойкость, истираемость и др.) свойства бетона;

- назначение конструкции по условиям ее эксплуатации, степень агрессивности среды и вид агрессии по отношению к бетону: наличие сульфатов или иных солей в грунтовых водах; попеременного замораживания и оттаивания в насыщенном водой состоянии; попеременного увлажнения и высушивания (особенно в зоне переменного уровня воды); гидростатического давления воды (пресной либо содержащей соли и другие агрессивные реагенты) и т.д.;

- конструктивные особенности возводимого (устраиваемого) элемента здания (сооружения): массивность, вследствие чего возможно возникновение значительного градиента температуры в бетоне по сечению конструкции и сопутствующего напряженного состояния бетона как в процессе твердения (нагрев и расширение из-за тепловыделения (экзотермии) цемента), так и при снятии опалубки в холодный период года – по причине охлаждения и сжатия быстро остывающих наружных слоев бетона при расширенном состоянии массива, что провоцирует появление и развитие трещин по наружному контуру конструкции;

- наличие и степень (коэффициент) армирования (особенно наличие преднапряженного армирования) и вид примененной арматуры для соответствующего обеспечения защитной способности бетона по отношению к ней; в частности, поддержания рН-фактора на уровне рН ≥ 11,8 ед., особенно при ожидаемой агрессивности эксплуатационной среды, что предполагает использование чисто клинкерных цементов, добавок – ингибиторов коррозии стали, а в ряде случаев – использования стальной арматуры с мерами дополнительной защиты, включая специальные антикоррозионные покрытия, и т.д.;

- тип применяемой опалубки: съемная (переставная, скользящая, катучая и т.д.) или несъемная; в этой связи решается задача по обеспечению требуемого темпа роста прочности бетона для съема и перемещения опалубки, а также загрузки конструкции временными (требуемого уровня) или рабочими нагрузками;

- условия производства работ:

- погодно-климатические (с учетом особенностей ведения работ в зимний период, особенно при пониженной температуре среды (0…5 °С); в летний период, особенно при температуре воздуха ≥ 25 °С);

- уровень инженерно-технической оснащенности производства и его финансовое обеспечение, что позволяет целенаправленно использовать высококачественные материалы для бетона;

- требуемый темп ведения бетонных и сопутствующих работ.

2. Основные свойства цемента для бетона

Разновидности и классификационные особенности цементов для бетона общестроительного назначения и для бетона специального назначения подробно изучались в курсе «Вяжущие вещества». В настоящем разделе дана наиболее существенная информация о цементе в зависимости от его минералогического состава и тонкости помола, которые предопределяют темп твердения (кинетику роста и уровень прочности), величину тепловыделения и особенности формирования структуры (пористости, проницаемости) цементного бетона.

Влияние клинкерных минералов и тонкости помола на основные свойства цемента. В табл. 1 приведены данные о диапазоне возможного содержания клинкерных минералов в минералогическом составе цементов, выпускаемых цементными заводами на основе портландцементного (ПЦ) клинкера. Свойства цемента непосредственно зависят от их соотношения, так как свойства отдельных минералов различаются и оказывают соответствующее влияние на характеристики вяжущего вещества, которое они образуют.

Таблица 1. Усредненный минералогический состав, %

| С3S | С2S | С3А | C4AF |

| 37…65 | 15…37 | 4…15 | 10…18 |

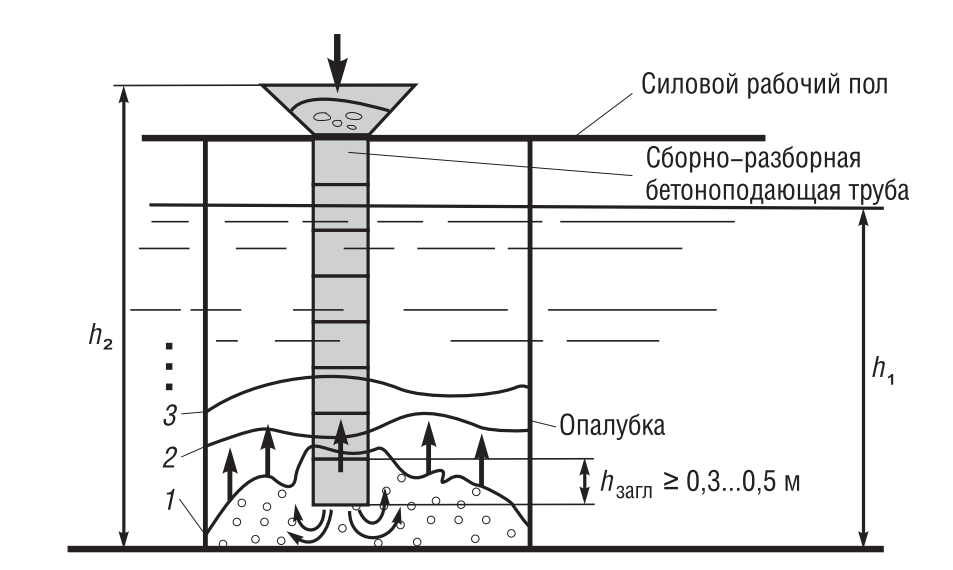

Активность цемента. На рис. 1 приведены в виде графических зависимостей данные о закономерности изменения (роста) относительной прочности цементного камня на сжатие fcц.к , приготовленного на основе синтезированных («чистых») клинкерных минералов, твердевших и испытанных с соблюдением правила прочих равных условий.

Рис. 1. Тенденция роста прочности цементного камня

Очевидны следующие условия:

- основную роль как в кинетике твердения, так и в уровне прочности к проектному возрасту (28 сут) играет трехкальциевый силикат (алит – 3CaO∙SiO2, или С3S);

- наиболее высокий темп твердения в начальный период имеет трехкальциевый алюминат (3CaO∙Al2O3, или С3A), однако в последующем прирост прочности замедляется, и после 24…28 ч твердения она практически не изменяется;

- наиболее медленно растет прочность двухкальциевого силиката (белита – 2CaO∙SiO2, или С2S), однако долговременные испытания показали, что за счет мелкокристаллического строения и высокой плотности кристаллогидратных новообразований от его реакций с водой к возрасту 1 года и более белитовый цементный камень не только достигает уровня прочности алитового, но и может превысить ее;

- промежуточное положение как по кинетике роста, так и по уровню прочности во все сроки твердения занимает четырехкальциевый алюмоферрит (4CaO∙Al2O3∙Fe2O3, или C4AF).

Из графиков рис. 1 следует, что преимущество в росте и уровне прочности цементного камня имеет рациональное сочетание клинкерных минералов в портландцементе. При этом с увеличением С3S ≥ 55% (алитовый цемент) и особенно при содержании С3S + С3А ≥ 60% (алито-алюминатный цемент) прочность цементного камня возрастает, что отражается в повышении темпа твердения и уровня прочности к проектному возрасту (28 сут). И наоборот, с ростом содержания белита (С2S) темп твердения замедляется, но в то же время с обеспечением продолжительного роста прочности бетона за пределами проектного возраста (28 сут).

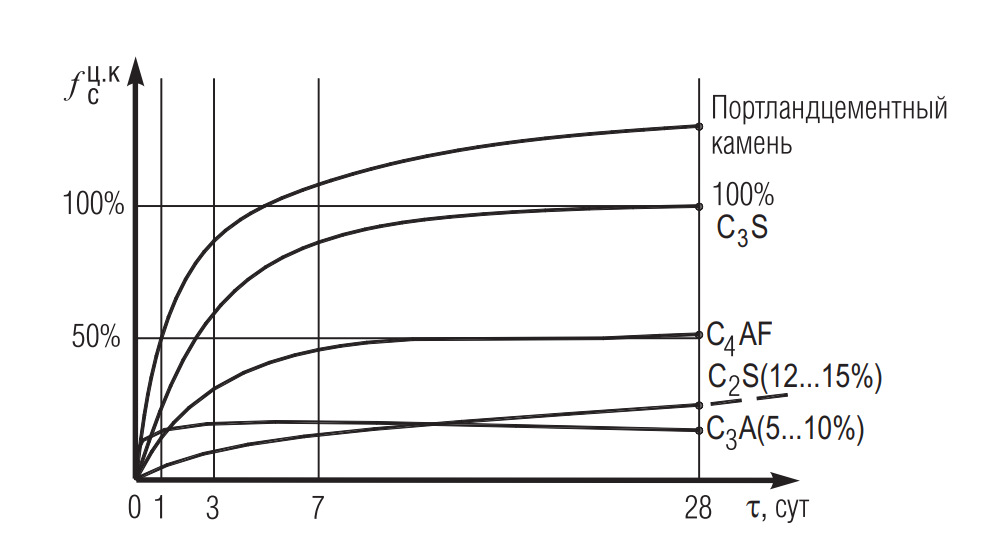

Тонкость помола. Взаимосвязь и взаимозависимость прочности цементного камня от тонкости помола цемента, которая оценивается величиной его удельной поверхности (Sуд, см2/г), отражена графической зависимостью (рис. 2).

Рис. 2. Тенденция взаимосвязи « fcц.к − Sуд »

Цементы общестроительного назначения характеризуются удельной поверхностью в пределах Sуд ~ 2900…3500 см2/г, определенной с помощью прибора контроля удельной поверхности дисперсных материалов (ПСХ) (по фильтрации воздуха при атмосферном давлении).

Из графической зависимости следует, что с ростом удельной поверхности цемента (при одном и том же клинкере по минералогическому составу) его активность возрастает до Sуд ~ 6000 см2/г, а затем снижается. Снижение прочности связано с резко возрастающей водопотребностью цемента с ростом Sуд сверх оптимальной величины, а также с изменяющимися условиями его гидратации и формирования структуры цементного камня (растет его пористость).

Повышение прочности с начальным ростом Sуд основывается на увеличении площади контакта и взаимодействия зерен вяжущего вещества с водой, что сопровождается образованием большего количества продуктов реакции между ними и способствует росту плотности и прочности цементного камня.

Вместе с тем для железобетона (особенно с преднапряжением арматуры, а также армированного проволокой и изделиями на ее основе) тонкость помола клинкерного цемента сверх Sуд ~ 3300…3500 см2/г недопустима, так как в нем будет недостаточно крупных фракций. Согласно действующим нормативам в цементе допускается до 15% массы фракций крупнее 80 мкм (оценка по остатку на сите № 008).

Именно крупные фракции клинкерной части цемента обеспечивают в долговременной перспективе продолжение процесса его гидратации, сопровождающегося выделением при этом Са(ОН)2, благодаря чему поддерживается щелочность жидкости в порах бетона на уровне рН ≥ 11,8 ед., что, в свою очередь, обеспечивает условия предотвращения коррозии стальной арматуры в бетоне.

Водопотребность цемента оценивается количеством воды, необходимым для получения цементного теста с консистенцией нормальной густоты (при определении пестик прибора Вика не доходит до дна слоя теста высотой 40 мм на 5…7 мм). Нормальная густота определяется в процентном отношении массы воды к массе цемента. В расчетах состава бетона используют величину коэффициента нормальной густоты: Кн.г = В/Ц, доли ед., т.е. величину водоцементного отношения цементного теста нормальной густоты.

Водопотребность цемента непосредственно зависит от его минералогического состава, вещественного состава (наличия минеральных добавок и их собственной водопотребности) и тонкости помола (возрастает с ростом Sуд).

Влияние минералогического состава проявляется в зависимости от водопотребности клинкерных минералов, т.е. того количества молекул воды, которое они связывают при своей гидратации.

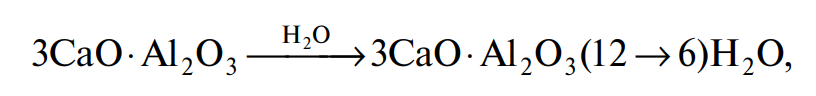

Наибольшей водопотребностью характеризуется трехкальциевый алюминат С3А

(1)

(1)

который в начальной фазе взаимодействия удерживает до 12 молекул воды, постепенно переходя в стабильную фазу с содержанием 6 молекул воды.

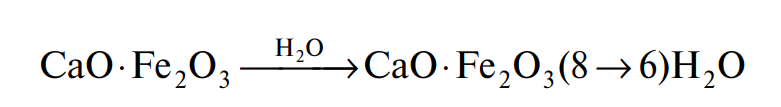

За ним следует алюмоферрит, который вначале распадается на 3CaO∙Al2O3 и CaO∙Fe2O3, с присоединением к ферриту

(2)

(2)

при стабильной фазе с шестью молекулами воды.

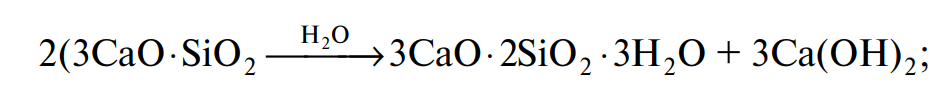

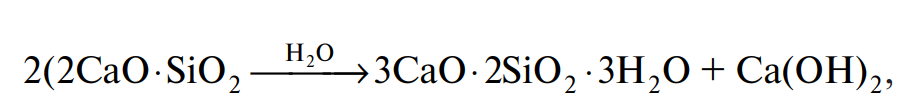

Минералы-силикаты реагируют с водой по основной схеме:

(3)

(3)

(4)

(4)

образуя кристаллогидраты с меньшим количеством молекул воды и выделяя щелочь (Са(ОН)2), чем обеспечивают сохранность арматуры в цементном бетоне.

Необходимо отметить, что чем ниже водопотребность цемента (для чистоклинкерных (бездобавочных) цементов Кн.г ~ 0,25…0,26 долей ед.), тем плотнее структура и выше непроницаемость цементного камня. Соответственно выше плотность и эксплуатационные свойства бетона, обеспечиваемые его непроницаемостью: водонепроницаемость, морозо- и коррозионная стойкость, защитная способность по отношению к стальной арматуре, кавитационная устойчивость для гидротехнического бетона и др.

Тепловыделение (экзотермия) цемента сопровождает процесс его гидратации, который протекает с выделением теплоты. В табл. 2 приведены данные об уровне тепловыделения отдельных клинкерных минералов в процессе твердения в течение 3…180 сут.

Таблица 2. Тепловыделение клинкерных минералов при их гидратации, (кДж/кг) · сут

| Время твердения, сут | 3 | 7 | 28 | 90 | 180 |

| С3А | 592 | 613 | 877 | 932 | 1029 |

| С3S | 407 | 462 | 486 | 520 | 567 |

| C4AF | 186 | 285 | 378 | 415 | – |

| С2S | 63 | 105 | 168 | 197 | 231 |

Очевидно, что наибольшим тепловыделением характеризуется трехкальциевый алюминат. В этой связи цементы алито-алюминатной группы (С3S + С3А ≥ 60%) относятся к высокотермичным, а белитовые – к умеренно- и низкотермичным (табл. 3).

Таблица 3. Подразделение цементов по ограничению тепловыделения, кДж/кг

| Время твердения, сут | 3 | 7 |

| Низкотермичные | 230 | 270 |

| Умереннотермичные | – | 315 |

3. Выбор цемента для бетона

Принципы выбора цемента заключаются в учете свойств вяжущего вещества во взаимосвязи со свойствами бетона: прочностью, эксплуатационными свойствами, коррозионно-, жаростойкостью и т.д.

Исходя из требований к бетону по прочности в общем случае оценивается соотношение между активностью цемента (при отсутствии данных по марке (классу) по прочности на сжатие) и планируемой прочностью бетона в проектном возрасте (28 сут). Однозначной зависимости между этими характеристиками, выраженной строгой математической формулой, не существует, так как на показатель прочности бетона (на одном и том же вяжущем веществе) оказывает влияние множество факторов (водоцементное отношение, вид и качество заполнителей, наличие и вид химических добавок, качество дозирования и приготовления смеси, условия формования и твердения и др.).

Вместе с тем имеется тенденция их взаимосвязи, заключающаяся в прямой зависимости прочности бетона от величины активности (марки (класса)) цемента при соблюдении правила прочих равных условий, т.е. ориентиром при выборе (назначении) марки (класса) цемента в проектируемом составе бетона заданной прочности служит установленное практикой соотношение между ними, соответствующее fсmц / fсmб ~ 1,2…1,5 – для пластичных бетонных смесей и fсmц / fсmб ~ 0,7…1,1 – для жестких бетонных смесей при интенсивном уплотнении бетона в процессе формования.

В случае использования высококачественных пластифицирующих добавок первой группы и значительного снижения при этом начального водосодержания бетона (особенно при введении в состав активного микрокремнезема) данное соотношение может составить ~ 0,5…0,7 и даже менее (в частности для специфичных составов бетона прочностью на сжатие ≥ 100 МПа).

При выборе цемента с учетом эксплуатационных требований к бетону, в частности при наличии ограничений в величине водопоглощения, повышенных характеристик по водо-, воздухонепроницаемости, морозостойкости, устойчивости при переменном насыщении – высушивании, необходимо учитывать, что эти свойства в первую очередь связаны со структурным строением цементного камня и бетона в целом, в частности с объемом и состоянием (размерами сечений) открытой капиллярной, сообщающейся пористости.

С целью ее уменьшения следует использовать портландцементы без минеральных добавок (исключение составляют портландцементы, содержащие активный микрокремнезем), а также с ограниченным содержанием трехкальциевого алюмината 3СаО.Аl2O3 (менее 8% в цементе, а для обеспечения высокой морозостойкости в солевой среде эксплуатации – ≤ 5% по массе).

Приведенные правила корректируются с учетом конкретных условий эксплуатации бетона. Например, для бетона подводных (подземных) частей зданий и сооружений, не подверженных циклическим воздействиям (насыщение – высушивание; замораживание – оттаивание), с целью повышения водонепроницаемости целесообразно введение «набухающих» минеральных добавок (например, 5…10% массы цемента по сухому веществу бентонитовой глины). Увеличиваясь в объеме при контакте с водой такая добавка кольматирует поры бетона, придавая ему высокую степень непроницаемости.

При выборе вяжущего вещества следует учитывать возможную агрессивность и вид агрессии эксплуатационной среды.

Сульфатная коррозия, или 3-й вид коррозии (по классификации В.М. Москвина), с образованием гидросульфоалюмината кальция (эттрингита) в форме кристаллогидратов 3CaO.Al2O3.3CaSO4.31…32H2O, а также иных, но с объемом образующихся веществ в 1,6…2,86 раз больше объема веществ, вступающих в реакцию. Сульфатная коррозия (особенно в условиях переменного насыщения – высушивания) наиболее опасна с учетом высокого темпа разрушения (деструкции) бетона.

Рекомендуется в этом случае сульфатостойкий портландцемент (C3S ≤ 50%; C3A ≤ 5%; C3A+C4AF ≤ 22%), а также сульфатостойкий шлакопортландцемент и пуццолановый цемент, если нет ограничений к применению этих видов вяжущего вещества. Наиболее эффективен для эксплуатации в условиях сульфатной агрессии глиноземистый цемент (в основном состоит из СаО.Al2O3(CA)). Однако его выпуск ограничен: этот цемент дорог и преимущественно используется в качестве жаростойкого вяжущего вещества.

Коррозия 1-го вида, проявляющаяся в основном в выщелачивании – в растворении и выносе гидроокиси кальция (Са(ОН)2), возникает при воздействии на бетон пресных вод (особенно под давлением). В этом случае рекомендуется цемент с активными минеральными добавками, содержащими аморфный кремнезем. Вступая в реакцию с гидроокисью кальция он образует кристаллогидраты типа nСаО∙mSiO2∙pH2O, т.е. подобные продуктам гидратации минералов клинкера цемента (алита (3СаО∙SiO2 или C3S) и белита (2СаО.SiO2 или C2S)), нерастворимые в воде соединения.

Следует отметить, что одним из следствий развития коррозии 1-го вида является появление высолов на поверхности бетона (особенно по поверхностям с активным испарением влаги), что ухудшает внешний вид изделий.

Выбирая цемент с минеральными добавками или вводя последние на стадии приготовления бетона, необходимо учитывать не только положительные, но и иные, деструктивные эксплуатационные факторы, в частности воздействие на бетон переменного увлажнения – высушивания, замораживания – оттаивания, солевую коррозию. Как следствие, целесообразно обходиться малым количеством, но более эффективной минеральной добавкой, например использовать микрокремнезем (с содержанием аморфного SiO2 > 85%) в дозировке ~ 5% массы цемента (МЦ) по сухому веществу. При этом лучшие результаты дает одновременное снижение начального водосодержания бетона (за счет использования качественных (первой группы) добавок пластификаторов) и другие мероприятия, направленные на повышение плотности и непроницаемости бетона.

Коррозия 2-го вида, развивающаяся в результате обменных реакций продуктов гидратации цемента с магнезиальными солями и углекислотой (в основном Н2СО3), присутствующими в грунтовой (или иной) воде. Образующиеся соединения либо растворимы и выносятся водой, либо аморфны и не обладают вяжущими свойствами и прочностью. Своеобразие этого вида коррозии в том, что при ее развитии проявляется и прогрессирует 1-й вид коррозии.

Наиболее устойчив против воздействия 2-го вида коррозии бетон на глиноземистом цементе. Во всех случаях требуются мероприятия, обеспечивающие максимальную плотность и непроницаемость бетона.

Для кислотостойких бетонов в качестве вяжущего вещества используют растворимое калиевое или натриевое жидкое стекло (К2ОnSiO2; Na2ОnSiO2) в сочетании с инициатором твердения – фтористым натрием (Na2SiF6). Такое вяжущее вещество может иметь тонкодисперсный наполнитель в виде молотого кварцевого песка; заполнители должны быть из «кислых» пород: гранита, ангезита, базальта, кварцита, кварцевого песка и т.д.

Щелочестойкость бетона на портландцементе обеспечивается с применением заполнителей из карбонатных пород – известняка (СаСО3), доломита (СаСО3∙MgСО3), так как при воздействии концентрированных растворов щелочей на заполнители из «кислых» пород они вступают в реакции, которые сопровождаются увеличением объема их продуктов и разрушают бетон.

Выбор вяжущего вещества для жаростойких бетонов обусловлен температурой, при которой будет эксплуатироваться конструкция. В этой связи для разного уровня температурного воздействия на бетон рекомендуются следующие виды вяжущего (связующего) вещества:

- t ≤ 350 °С – портландцемент в сочетании с заполнителями – керамзитом, аглопоритом, шлаками, кирпичным боем, известняком, андезитом, базальтом, диабазом;

- t ≤ 700 °С – портландцемент с тонкомолотыми минеральными добавками из доменного гранулированного шлака, керамзита, аглопорита и т.д.;

- t ≤ 1400 °С – жидкое (калиевое, натриевое) стекло с кремнеземистым натрием и шамотным заполнителем;

- t ≤ 1400 °С – глиноземистый цемент (как уже отмечалось, не выделяет при гидратации Са(ОН)2) в сочетании с огнеупорными заполнителями (обожженный каолин, корунд, карборунд);

- t ≤ 1700 °С – высокоглиноземистый цемент в сочетании с огнеупорными заполнителями;

- t ≤ 1700 °С – периклазовый цемент (из спекшегося магнезита MgO) с затворением раствором сернокислого магния;

- t ≤ 1800 °С и более – алюмофосфатная связка на основе электрокорунда, затворенного ортофосфатной кислотой.

Цемент с пониженной экзотермией используют для бетона, предназначенного для устройства (возведения) массивных монолитных конструкций различного назначения (фундаментных плит зданий и сооружений; технологических фундаментов значительных размеров; конструкций гидротехнического назначения; массивных опор мостовых переходов и т.п.). В объеме бетона массивов (за счет тепловыделения традиционного портландцемента) температура достигает 60…70 °С, что создает угрозу появления трещин по контуру конструкций из-за значительного перепада температур между расширяющимся массивом и внешними слоями бетона. В особой мере это относится к зимним условиям ведения работ при пониженной температуре наружного воздуха.

В таком вяжущем веществе понижение экзотермии обеспечивают нормализацией минералогического состава (снижением содержания С3А и С3S) и введением минеральных добавок (в цемент либо на стадии приготовления бетона). Исключение составляет зола-унос, характеризующаяся наличием СаО (MgO), выделяющим тепло при затворении водой (эффект гашения извести).

Бетон для массивных конструкций (сооружений) нельзя готовить на глиноземистом цементе, характеризующимся повышенным тепловыделением при гидратации.

Выбор цемента для преднапрягаемых конструкций, а также ненапрягаемых, перекрывающих пролеты, обусловлен необходимостью предотвращения коррозии стальной арматуры в долговременной перспективе их эксплуатации, особенно, если эксплуатационная среда агрессивна по отношению к стали.

Преднапряженная арматура – это канаты, пряди, пучки, проволока, т.е. арматура, которая выполнена на основе высокопрочной проволоки малых диаметров. Опасность заключается в том, что для разрушения преднапряженной арматуры (испытывает усилия от преднапряжения и воспринимает рабочие нагрузки) достаточно местной (язвенной) коррозии малого (точечного) объема. Местное уменьшение сечения в зоне коррозии может привести к разрушению арматурного элемента и спровоцировать обрушение конструкции.

В этой связи для бетона преднапрягаемых конструкций в первую очередь рекомендуются бездобавочные (чисто клинкерные) цементы. Дополнительным условием обеспечения сохранности стальной арматуры в бетоне является наличие в цементе крупных фракций (до 80 мкм и более (допускается остаток до 15% при ситовом анализе по ситу № 008)), способных поддерживать гидратационный процесс и уровень щелочности (рН ≥ 11,8 ед.) в период эксплуатации изделий (конструкций).

Кроме указанного рекомендуются вяжущие вещества с пониженной усадкой, так как проявление последней в сочетании с предельными рабочими нагрузками способно привести к трещинообразованию в защитных слоях бетона рабочей арматуры и росту его проницаемости для агрессивных по отношению к стали (арматуре) реагентов.

В этой связи не рекомендуются к использованию в бетоне для таких изделий переизмельченные цементы, в частности песчанистый портландцемент (Sуд ≥ 3700 см2/г (0,37 м2/г); остаток на сите № 008 составляет 0…1% массы навески цемента) и ему подобные.

Особую группу представляют безусадочные, расширяющиеся и напрягающие цементы. Из их названий следует, что при твердении такие вяжущие вещества не подвержены традиционной усадке. Механизм этого явления заключается в особенностях минералогического и вещественного составов каждого из них.

В частности в состав безусадочного цемента включена негашеная известь (до 10% массы); портландцемента расширяющегося кроме клинкера (60…65%) введен глиноземистый компонент (5…7%) и повышенное количество гипса (7…10%), а также активная минеральная добавка (20…25%). Гашение извести (безусадочный цемент) и образование эттрингита (расширяющийся цемент) способствуют устранению усадки цементного камня.

В состав напрягающего цемента входят портландцементный клинкер (65…70%), алюмосодержащий глиноземистый компонент (10…20%), гипс (8…15%) и известь (до 10%) в примерном соотношении 65:20:10:5. От состава зависит степень самонапряжения при твердении в условиях ограничения деформаций (НЦ10…НЦ60, т.е. от 1,0 до 6,0 МПа). Особенностью объемного расширения (на 2…4%) твердеющего цементного камня является то, что оно должно иметь место после достижения им прочности в 15…20 МПа. Благодаря этому цементный камень (бетон) в достаточной мере сцепляется с профилированной арматурой (всесторонне обжимает ее) и при расширении создает в ней преднапряжение. Для усиления эффекта (и по мере возможности) используют внешнее анкерение арматуры дополнительными, связанными с ней анкерами-упорами, на которые давит расширяющийся бетон.

Необходимо отметить, что эти виды вяжущего вещества наиболее эффективны в применении: безусадочный цемент – в ремонтностроительных работах; расширяющийся – при устройстве полов, монолитных перекрытий и в ремонтно-строительных работах.

Все шире в строительном производстве Беларуси используют эффект самонапряжения бетона при устройстве сборно-монолитных перекрытий (стыки сборных преднапряженных элементов их конструкций; несущие монолитные балки – ригели несущего каркаса зданий и др.), а также ведут перспективные исследовательские и практические работы по созданию самонапряженных конструкций перекрытий (покрытий) зданий, дорожных и иных покрытий из самонапрягающегося бетона на основе напрягающего цемента.

4. Выбор заполнителей для бетона

Требования к заполнителям из плотных горных пород регламентируются положениями ГОСТ 8267; к крупным заполнителям – СТБ 1311; к мелким заполнителям – ГОСТ 8736; к заполнителям плотностью зерен ≥ 2000 кг/м3 – СТБ EN 12620; к легким пористым заполнителям – ГОСТ 32496 и ГОСТ 33928, а также стандартами на виды заполнителя(ей).

При выборе заполнителей для бетона оценивается их влияние на его физико-механические характеристики (прочность, модуль упругости, усадка, ползучесть и др.) и требуемые эксплуатационные свойства.

Влияние заполнителей на прочностные характеристики бетона неоднозначно. Для тяжелого бетона на заполнителях из плотных горных пород (прочность которых превышает прочность цементного камня и прочность бетона, в котором заполнитель используется) основную роль играет качество сцепления их поверхности с цементным камнем в бетоне. В этой зоне в первую очередь образуются и развиваются трещины при деформациях бетона под нагрузкой, что приводит к его разрушению. В этом случае прочность заполнителя мало влияет на прочность бетона и достаточно 20…30% превышения над расчетной (или фактической) прочностью бетона.

В случае, когда прочность заполнителя ниже прочности цементного камня в бетоне, зарождение трещин под нагрузкой имеет место по зернам заполнителя, что характерно для легких бетонов на пористых заполнителях. При таком условии прочность бетона прямо зависит от прочностных характеристик заполнителя.

Влияние заполнителей на следующие эксплуатационные свойства бетона практически связаны прямой функциональной зависимостью:

- теплопроводность, для снижения которой (повышения сопротивления теплопередаче) нужны пористые заполнители;

- морозостойкость, для обеспечения которой применяются заполнители плотных пород;

- кислотостойкость – изверженные и метаморфические «кислые» породы;

- щелочестойкость – породы осадочного происхождения (известняки, доломиты и т.п.);

- солестойкость в среде хлоридов – либо высокоплотные (гранит и другие породы), либо пористые (с открытой пористостью) типа аглопорита; установлено, что аглопоритобетон (за счет длительного периода накопления и заполнения солями его пористости) устойчив к такой агрессии эксплуатационной среды;

- солестойкость в среде сульфатов, которая мало зависит от заполнителей и предопределяется устойчивостью цементного камня в бетоне;

- истираемость, которая требует использования заполнителей плотных, прочных и твердых горных пород (гранит и др.);

- защитная способность по отношению к стальной арматуре, которая прямо зависит от непроницаемости бетона с предпочтением к применению заполнителей из плотных горных пород.

Кроме означенного при выборе заполнителей для бетона следует учитывать, что крупность зерен заполнителя не должна превышать 1/3 минимального размера конструкции (диаметра бетоновода при подаче бетона нагнетательными способами) и 2/3 минимального просвета между стержнями арматуры.

Для бетона массивных конструкций может представлять опасность наличие в заполнителе активного (аморфного) кремнезема (SiO2) в виде пород опала, кремния, халцедона и др. Их количество, превышающее допустимое по стандартам, может спровоцировать реакцию со щелочью в бетоне (по схеме SiO2 + Ca(OH)2 → mCaO2·SiO2·pH2O) с увеличением в объеме продуктов этой реакции относительно исходного, что способно вызвать растрескивание бетона и снижение его прочности и эксплуатационных свойств.

5. Вода для бетонов и растворов

Для затворения цементного бетона используют водопроводную питьевую воду (ГОСТ 2874) и техническую воду (СТБ 1114-98).

В соответствии с СТБ 1114-98 к воде для приготовления бетонных и растворных смесей, поливки бетона и промывки заполнителей предъявляются следующие требования.

- Вода не должна содержать химических соединений и примесей в количестве, которое может влиять на сроки схватывания цементного теста, скорость твердения, прочность, морозостойкость и водонепроницаемость бетона, коррозию арматуры в пределах, превышающих нормы, указанные в табл. 4.

- Не допускается применение сточной, болотной и торфяной воды.

- Вода, удовлетворяющая требованиям табл. 4 и содержащая нитраты, сульфиды, сахара, полифосфаты и цинк, каждого соответственно более чем 500, 100, 100, 100 мг/л, признается пригодной, если сроки схватывания цементного теста изменяются не более чем на 25%, прочность бетона после 7 и 28 дней нормально-влажностного твердения, а также морозостойкость и водонепроницаемость снижаются не более чем на 10 %, а арматурная сталь в бетоне находится в устойчивом пассивном состоянии.

- Общее содержание в воде ионов натрия (Na+1) и калия (К+1) в составе растворимых солей должно быть не более 1000 мг/л.

Таблица 4. Ограничение содержания химических соединений и примесей по СТБ 1114-98

| Наименование воды | Предельное содержание, мг/л | |||

| растворимых солей | сульфат-ионов (SO4−2 ) | хлоридионов (Cl−1) | взвешенных частиц | |

| 1. Для затворения бетонной смеси при изготовлении предварительно напряженных железобетонных конструкций и нагнетаемого раствора | 3000 | 2000 | 600 | 200 |

| 2. Для затворения бетонной смеси при изготовлении бетонных и железобетонных конструкций с ненапрягаемой арматурой, а также строительных штукатурных растворов и растворов для армированной каменной кладки | 5000 | 2000 | 2000 | 200 |

| 3. Для затворения бетонной смеси при изготовлении бетонных неармированных конструкций, к которым не предъявляются требования по ограничению образования высолов, а также строительных растворов для неармированной каменной кладки | 10 000 | 2000 | 4500 | 300 |

| 4. Для промывки заполнителей, включая мокрую сортировку и охлаждение заполнителей | 5000 | 2700 | 2000 | 500 |

| 5. Для поливки рабочих швов при перерывах в бетонировании конструкций, поверхностей стыков, подлежащих омоноличиванию, и поверхностей водосбросных конструкций, а также для трубного охлаждения массива бетона | 3000 | 2000 | 600 | 200 |

| 6. Для поливки наружных поверхностей бетонных и железобетонных конструкций | 5000 | 2700 | 2000 | 500 |

| 7. Для поливки наружных поверхностей бетонных конструкций (исключая поверхности водосбросных сооружений), если на поверхности может быть допущено появление выцветов и высолов | 35 000 | 2700 | 20 000 | 500 |

Примечание. Вода для затворения бетонной смеси с применением глиноземистого и гипсоглиноземистого цемента должна удовлетворять требованиям пункта 1 настоящей таблицы.

- Допускается к применению вода при наличии на поверхности следов нефтепродуктов, масел и жиров.

- Водородный показатель воды (рН) должен быть не менее 4 и не более 12,5.

- Окисляемость воды должна быть не более 15 мг/л.

- Допускается к применению вода при интенсивности запаха не более 2 баллов.

- Окраска воды должна находиться в пределах от бесцветной до желтоватой с цветностью не выше 700 по ГОСТ 3351. Если к бетону предъявляются требования технической эстетики, цветность воды не должна превышать 300.

- В отдельных случаях допускается использование воды с цветностью более 700. При этом пригодность воды должна быть установлена определением физико-технических свойств бетонной смеси и бетона, указанных ранее.

- Вода, содержащая пенообразующие вещества, пригодна для применения при стойкости пены не более 2 мин. Допускается применение воды с устойчивостью пены, равной 2 мин и более, при условии определения пригодности воды сравнительными испытаниями физико-технических свойств бетонной смеси и бетона, указанных ранее.

- В местах водозабора (при первичном контроле качества воды) содержание грубодисперсных примесей в воде должно быть не более 4% по объему.

- Температура подогрева воды (практикуется при работе в зимний период) не должна превышать 70 °С (рекомендуется ≤ 60 °С), так как при большей температуре чрезвычайно резко активизируются реакции гидратации цемента при контакте с горячей водой, что сопровождается снижением прочности цементного камня и бетона при последующем твердении. С этих позиций рекомендуется в зимний период работ использовать подогрев заполнителей, а воду нагревать не более чем до 40…45 °С.

В случае использования глиноземистого цемента температура воды не должна превышать 40 °С.

6. Химические добавки в бетон

Применение химических добавок в бетоне различного назначения в Беларуси регламентируется положениями СТБ 1112-98 «Добавки для бетонов. Общие технические условия», ГОСТ 30459-96 «Добавки для бетонов. Методы определения эффективности» и пособием П-1-99 «Применение добавок в бетоне».

В технологии монолитного бетона наиболее широко применяют далее рассмотренные группы химических добавок из того их многообразия, которое отражено в СТБ 1112-98. В первом приближении (т.е. упрощенно) приведены особенности влияния разных видов добавок на процессы взаимодействия цемента с водой, изменение в их присутствии свойств цементного теста, бетонной смеси, влияние разных добавок на кинетику твердения цементного бетона и формирование его структуры и свойств.

Необходимо отметить, что детальное рассмотрение механизма действия тех или иных видов химических добавок – это предмет объемных исследований, которые постоянно развиваются, расширяются и совершенствуются. На данном этапе освоения предмета приведена информация, необходимая для понимания существа эффективности добавок в цементном бетоне.

Пластифицирующие добавки в общем случае – это вещества, увеличивающие подвижность (формуемость, удобоукладываемость) бетонных смесей. Основу эффекта пластификации составляют присутствующие в них поверхностно-активные вещества (ПАВ). Согласно положениям физической химии (из теории поверхностных явлений) концентрация ПАВ в водной среде выше у поверхности раздела фаз «твердое тело – жидкость» и «жидкость – газообразная среда», чем в объеме раствора.

В цементном тесте поверхность раздела фаз – это зона контакта поверхности зерен (флокул) цемента и воды затворения, которая в цементном бетоне дополняется зоной контакта воды с поверхностью заполнителя и механических примесей (пыль и пр.).

Известно, что поверхность твердой фазы (и в первую очередь наиболее дисперсной составляющей бетона – цемента) имеет избыточный заряд, благодаря которому при контакте с водой вокруг ее частиц формируются водные сольватные оболочки. Молекулы растворенных в воде ПАВ (в случае гидрофобных ПАВ – не в растворе, а в эмульсии) концентрируются у поверхности частиц цемента, в первую очередь у ее активных центров, т.е. у мест с наибольшими величинами заряда поверхности.

Это могут быть выступы, трещины на поверхности частиц цемента, а также «выходы» на их поверхность наиболее активных минералов, в частности 3СаО∙Al2O3 (C3A). Блокируя (частично) потенциал поверхности вяжущего вещества (и зерен твердой фазы в бетоне в целом), пластифицирующая добавка снижает ее способность удерживать воду. Часть жидкости диффузных (внешних) слоев сольватных оболочек переходит в свободное состояние, обеспечивая эффект пластификации.

Такая упрощенная схема позволяет объяснить два следствия введения в бетон пластификаторов. Во-первых, наличие очевидного оптимума (разного по величине для разных веществ) расхода добавок-пластификаторов, для проявления эффективности которых достаточно блокировать активные центры поверхности твердой фазы. Дальнейшее увеличение расхода добавки нерационально как с экономических позиций, так с учетом второго следствия – побочного эффекта торможения процессов гидратации, схватывания и твердения (роста прочности) цемента и цементного бетона.

Второе следствие в особой мере проявляется в снижении темпа роста прочности бетона в естественных (или нормально-влажностных) условиях. Причиной является замедление процесса гидратации цемента, так как молекулы ПАВ препятствуют доступу молекул воды к поверхности цемента тем в большей степени, чем выше дозировка добавки-пластификатора и ниже ее качество (см. ниже группы пластифицирующих добавок).

Эффективность применения в бетоне добавок-пластификаторов проявляется:

- в снижении трудозатрат и энергоемкости при укладке бетона за счет повышения формуемости (удобоукладываемости) бетонной смеси;

- снижении энергозатрат при прогревах бетона за счет уменьшения начального водосодержания В/Ц при сохранении равноподвижности бетонной смеси;

- повышении плотности, прочности и эксплуатационных свойств бетона за счет снижения его пористости с понижением В/Ц;

- экономии цемента (с понижением В/Ц при постоянстве прочности на исходном уровне).

Вместе с тем при их применении следует учитывать побочные эффекты:

- замедленное схватывание, что используется с целью обеспечения более продолжительного периода сохранения формовочных свойств смеси;

- замедление роста прочности бетона, особенно твердеющего при низких положительных температурах среды;

- дополнительное воздухововлечение в бетонную смесь, что может отразиться в ухудшении качества поверхности конструкций и снижении прочности бетона.

Пластифицирующие добавки делятся (СТБ 1112) на четыре группы. К первой группе относятся суперпластификаторы (СП) – добавки, обеспечивающие увеличение подвижности бетонной смеси от П1 (ОК 1…4 см) до П5 (ОК ≥ 21 см) без снижения прочности бетона в возрасте 28 сут. Подвижность смеси основного состава в течение 45 мин не должна снизиться более чем в 2 раза.

Рекомендуемая дозировка – 0,5…1,0% МЦ по сухому веществу.

Примеры маркировки добавок первой группы:

- «С-3»; «СП-1» и др. («Полипласт», Россия – Беларусь);

- «Стахемент М» и др. («Стахема-М», Чехия – Беларусь);

- «Sikament-N(FF)» и др. («Sika», Швейцария);

- другие добавки указанных и иных фирмпроизводителей.

В эту группу также входят добавки, получившие название «гиперпластификаторы» (ГП), которые обеспечивают рост ОК от П1 до П5 и обладают повышенным водоредуцирующим эффектом (снижение водосодержания до 30…40% при равной подвижности со смесью без добавок). Использование этих добавок обеспечивает получение самоуплотняющихся бетонов с характеристикой расплыва конуса (РК) более 60 см (РК6).

Примеры маркировки ГП:

- «Реламикс ПК» («Полипласт», Россия – Беларусь);

- «Стахема 2000» («Стахема-М», Чехия – Беларусь);

- «Sika-ViscoCrete» («Sika», Швейцария);

- «FOX-8Н» («FOX», Англия) и др.

Ко второй группе пластифицирующих добавок относятся вещества, увеличивающие подвижность бетонной смеси от П1 (ОК 1…4 см) до П4 (ОК 16…20 см). Допускается снижение прочности бетона в возрасте 28 сут не более чем на 5%.

Примеры маркировки добавок: оплассан, смола пиролиза сульфированная (СПС) (Новополоцк), а также разновидности веществ, классифицируемых как добавки-пластификаторы второй группы производства перечисленных ранее и других фирм. По преимуществу это добавки с комплексным пластифицирующе-ускоряющим твердение бетона эффектом. Они, как правило, содержат в своем составе дополнительный компонент ускорителя твердения бетона, например «Стахемент F-Ж35» («Стахема-М») или «Sika-ViscoCrete- 20HE» («Sika») и др.

Рекомендуемая дозировка – 0,5…1,2% МЦ по сухому веществу. К третьей группе пластифицирующих добавок относятся вещества, увеличивающие подвижность бетонной смеси от П1 (ОК 1…4 см) до П3 (ОК 10…15 см). Допускается снижение прочности бетона в возрасте 28 сут не более чем на 10%.

Примеры маркировки добавок: модифицированные лигносульфанаты (ЛСТМ-2; МЛСТ; НИЛ-20) и др.

Рекомендуемая дозировка – 0,1…0,25% МЦ по сухому веществу. К четвертой группе пластифицирующих добавок относятся вещества, увеличивающие подвижность бетонной смеси от П1 (ОК 1…4 см) до П2 (ОК 5…9 см). Допускается снижение прочности бетона в возрасте 28 сут не более чем на 10%.

Примеры маркировки добавок: лигносульфанат технический (ЛСТ), щелочной сток производства капролактама (ЩСПК) и модифицированный (ЩСПКм) («Азот», Гродно) и др.

Рекомендуемая дозировка – 0,05…0,2% (ЩСПК – 0,1…0,35%) МЦ по сухому веществу.

Воздухововлекающие добавки (смола нейтрализованная воздухововлекающая (СНВ); смола древесная омыленная (СДО); сульфонол (С); вспомогательный препарат (ОП)) понижают силы поверхностного натяжения воды и в процессе перемешивания бетонной смеси способствуют увеличению количества вовлекаемого в ее объем воздуха.

Рационально, чтобы размеры «ячеек» (т.е. сферических воздушных пор) не превышали ∅opt ~ 0,25 мм. Увеличение размеров создаваемой замкнутой ячеистой пористости приводит к снижению прочности цементного камня и бетона и эффективности использования добавки по другим целевым назначениям.

Основной целью их применения является понижение величины водопоглощения бетона и повышение его водонепроницаемости, морозо-, солестойкости.

Эти эффекты обеспечиваются, во-первых, тем, что «ячейки» воздушных замкнутых пор рассекают (уменьшают) длину каналов капиллярной и контракционной пористости цементного камня, тем самым снижая величину капиллярного подсоса.

Во-вторых, вещество добавок гидрофобизирует стенки ячеек и капилляров, что вместе взятое снижает проницаемость и водопоглощение бетона, т.е. в его объем поступает меньшее количество воды из вне, а вместе с ней – и агрессивных реагентов (солей).

В-третьих, замкнутые поры способствуют увеличению периода накопления свободной (замерзающей с увеличением объема) воды и солей в объеме бетона, снижая напряжение от переменного замораживания – оттаивания (а при воздействии солей – насыщения – высушивания).

Следует отметить, что эти добавки наиболее эффективны в бетонах низких классов, характеризующихся значительным начальным водосодержанием (В/Ц) и пористостью.

В бетонах высокой прочности (ƒcm > 60…70 МПа) и плотности (водопоглощение по массе Wm ≤ 3%) их применение не рекомендуется, так как они существенно снижают прочность бетона, а с ней – способность сопротивляться внешним механическим воздействиям и внутренним напряжениям от знакопеременных деформаций, возникающих при попеременном замораживании – оттаивании или насыщении – высушивании бетона. Кроме того, они не проявляют в полной мере ранее приведенных эффектов, так как бетон высокой плотности малопроницаем для воды и агрессивных реагентов (например, солей) из внешней среды и процесс его разрушения в большей степени зависит от накопления внутренних усталостных нарушений структуры, чем, например, от замерзания свободной воды.

Структура особо плотного, высокопрочного бетона характеризуется микрокапиллярной пористостью, в которой вода находится в адсорбционно-связанном состоянии при плотности ρв > 1,0 г/см3. Замерзая даже при очень низкой температуре (–50 °С и более), она образует лед с плотностью ρл > 1,0 г/см3, т.е. такая жидкость замерзает без увеличения в объеме относительно исходного и не оказывает давления на стенки капилляра, в котором находится. Поэтому введение в особо плотный, высокопрочный бетон воздухововлекающих добавок (особенно с гидрофобным эффектом) нерационально.

Рекомендуемая дозировка воздухововлекающих добавок соответствует 0,005…0,035% МЦ по сухому веществу.

Побочные эффекты: незначительный пластифицирующий эффект; замедление процесса схватывания; снижение темпа роста и уровня прочности бетона, включая прочность в проектном (28 сут) и более позднем возрасте; значительное увеличение времени предварительной выдержки (до 4…6 ч) перед началом прогрева бетона.

Газообразующие добавки (пудра алюминиевая (ПАП); паста алюминиевая (ПА); гидрофобизирующая кремнийорганическая жидкость (ГКЖ) – 94 и 94 М) применяют для поризации бетона с разным целевым назначением. ПАП и ПА в результате реакции со щелочью Са(ОН)2 в цементном тесте выделяют водород, который образует ячеистую замкнутую пористость в цементном тесте (камне) и бетоне. Как следствие, снижается средняя плотность бетона и повышается его теплозащитная функция (за счет снижения теплопроводности).

Рекомендуемая дозировка этих добавок составляет 0,01…0,03% МЦ по сухому веществу.

Добавки ГКЖ-94 (94 М) содержат в своем веществе активный водород (Н+), который выделяется в щелочной среде цементного теста, образуя замкнутые ячеистые поры. ГКЖ не растворима в воде, и для ее применения готовят эмульсию. Вещество этой добавки гидрофобно, и проявляемые ею эффекты в цементном бетоне соответствуют приведенным в разделе воздухововлекающих добавок.

Рекомендуемая дозировка ГКЖ-94 (94М) соответствует 0,03…0,08% МЦ по сухому веществу.

Побочные эффекты: замедление схватывания; снижения темпа роста и уровня прочности бетона; увеличение времени предварительной выдержки (до 4…6 ч).

Добавки гидрофобизирующие (жидкости гидрофобизирующие ГКЖ-94 (94 М), ГКЖ-10 (11); ПГЭН, мылонафт и др.) имеют такой механизм действия, который основывается на их свойстве не растворяться в воде, но при этом с высокой энергией связи адсорбироваться на поверхности зерен цемента в начальный период его твердения и на поверхности пор затвердевшего цементного камня. Благодаря своим гидрофобным свойствам препятствуют доступу воды в бетон и снижают водопоглощение и проницаемость бетона. Пригодны не только в качестве добавок в бетон, но и для внешней гидрофобизации поверхности затвердевшего бетона бетонных (железобетонных) конструкций.

Согласно СТБ 1112-98 гидрофобизирующие добавки подразделяют на три группы в зависимости от уровня снижения водопоглощения бетона через 28 сут твердения: первая группа – в 5 раз и более; вторая группа – в 2…4,9 раза и третья группа – в 1,4…1,9 раза. На ранней стадии твердения замедляют схватывание и рост прочности бетона. Наряду с патокой кормовой (ПК), тетраборатом натрия (бура; ТБН) и ЛСТ могут служить в качестве добавок, замедляющих схватывание и потерю подвижности бетонных смесей, обеспечивая возможность транспортирования их на значительные расстояния.

Рекомендуемая дозировка при основном назначении соответствует 0,03…0,06% МЦ по сухому веществу; при использовании в качестве замедляющих процесс схватывания, например для ГКЖ-10 (11), ее увеличивают до 0,1…0,2% МЦ по сухому веществу. В основном этот технологический прием применяют при централизованном (районном) приготовлении товарного бетона для монолитного строительства, в частности при транспортировании бетонных смесей продолжительное время как при повышенной температуре наружного воздуха, так и в любое иное время года при ее разогреве на стадии приготовления более 20 °С.

Добавки, уплотняющие структуру бетона (кольматирующие), подразделяются на вещества органического происхождения: ДЭГ-1 (диэтиленгликолевая смола); ТЭГ-1 (триэтиленгликолевая смола); С-89 (полиаминная смола); БЭ (битумная эмульсия) и неорганического происхождения: СА (Al2(SO4)3) – сульфат алюминия), СЖ (Fe2(SO4)3 – сульфат железа), ХЖ (FeCl3 – хлорид железа), НК (Ca(NO3)2 – нитрат кальция).

Органические вещества не вступают в химическое взаимодействие с цементом и продуктами его гидратации. В процессе твердения цемента молекулы этих веществ «отжимаются» в формирующуюся пористость цементного камня (бетона), заполняя (кольматируя) поры и уплотняя структуру бетона. Частично имеет место «защемление» молекул в структуре кристаллогидратных новообразований цементного камня. Поэтому следствием является повышение ударной вязкости бетона, но при этом снижается его модуль упругости и растет ползучесть. Такие эффекты следует учитывать при применении данных добавок.

Дозировка добавок этой группы не должна превышать 1,5% МЦ по сухому веществу.

Неорганические вещества уплотняющих добавок являются истинными электролитами и способны вступать в водной среде в обменные реакции с продуктами гидратации цемента (гидроокисью кальция и продуктами гидролиза аллюминатов и аллюмоферритов кальция, гипса). Вследствие этого образуются не растворимые в воде соединения, характеризующиеся большим объемом, чем исходный объем вступающих в реакцию компонентов. В результате этих реакций происходит заполнение (кольматация) формирующейся пористости цементного камня и растет плотность бетона в целом.

Рекомендуемая дозировка добавок неорганической группы составляет до 3% МЦ по сухому веществу.

При их использовании в железобетоне следует учитывать ограничения, рассмотренные ниже для ускорителей твердения бетона. Кроме того, ряд таких добавок (в частности, Fe2Cl3, Fe2(SO4)3, Al2(SO4)3) в дозировке ≥ 1,0% МЦ по сухому веществу способны вызывать ускоренное схватывание цемента и потери подвижности бетонных смесей.

Добавки, ускоряющие твердение (СН (Na2SO4) – сульфат натрия; ХК (CaCl2) – хлористый кальций; НК и др.), в основном применяют с целью повышения темпа роста прочности бетона (особенно в первые 1…3 сут) и ускорения оборота опалубки, а также снижения энергетических затрат на ускорение твердения бетона при его прогревах.

Способствуют (в рекомендуемых дозировках) росту прочности бетона, твердеющего при положительной температуре (≤ 20 °С) до 40…90% в возрасте 1…3 сут и на 5…10% к проектному возрасту (28 сут).

Механизм воздействия на процессы гидратации и твердения цемента у разных веществ этой группы добавок имеет и общие, и отличительные черты. Обобщенно их эффективность связана с тем, что все они являются истинными электролитами, т.е. в водной среде распадаются на ионы. Благодаря этому возрастает способность жидкой фазы к диспергации цементных флокул (иногда в технической литературе используют термин «пептизация») и вовлечению во взаимодействие с водой дополнительной реакционной поверхности вяжущего вещества.

Наличие в воде ионов вещества добавок способствует ускорению гидролиза клинкерных минералов и их последующей гидратации. Кроме того, вещества ряда добавок способны вступать в обменные реакции с продуктами гидролиза цемента (гидроокисью кальция, алюминатной и алюмоферритной составляющей, гипсом) с образованием дополнительных соединений, что в целом увеличивает плотность формирующейся структуры цементного камня, и как результат – повышается темп роста и уровень прочности бетона. Как отражение роста плотности бетона эти добавки при равноподвижных смесях (при уменьшении на 3…5% начального водосодержания) на 0,5…1 ступень повышают водонепроницаемость и морозостойкость бетона и на 5…10% – его прочность в проектном возрасте.

Рекомендуемая дозировка этого вида добавок – до 1% МЦ по сухому веществу. Допускается дозировать их до 2% МЦ по сухому веществу для бетонных изделий, если нет ограничений по образованию высолов на их поверхности (в основном для Na2SO4), а также с учетом приведенных далее ограничений:

- добавки, содержащие в составе хлор-ион (Cl–), запрещаются к применению по пособию П1-99 к СНиП 3.09.01-85:

- в преднапряженном железобетоне;

- при наличии арматуры из стали группы III;

- с рабочей арматурой диаметром ≤ 5 мм и целом ряде других ограничений при эксплуатации изделий в агрессивных средах и т.д. Следует отметить, что в действующем на территории Беларуси СТБ-EN 206-1 применение добавок с ионом хлора запрещено не только для железобетона, но и в бетонных изделиях, если в них есть заделанный металл (т.е. фиксаторы, закладные детали и др.). Причина запретов к применению заключается в высокой агрессивности Cl– к металлу и в том, что хлор-ион ограниченно связывается продуктами гидролиза цемента в нерастворимые соединения (по разным источникам ≤ 0,02…0,2% МЦ по сухому веществу) и естественно вызывает коррозию стальной арматуры;

- с позиций коррозионного растрескивания термически упрочненной стали опасны добавки, содержащие нитрат-ион (NO3–), с соответствующим ограничением к применению в железобетоне;

- в целом вся группа ускорителей твердения, а также добавки иных групп, являющиеся истинными электролитами (СА; СЖ; ХЖ; НК; ТБН; бихромат натрия (БХН); бихромат калия (БХК) и др.), запрещены к применению для бетонных и железобетонных изделий и конструкций, которые эксплуатируются в среде действия постоянного электрического тока, а также в любых иных условиях, если в заполнителе есть включения реакционноспособного кремнезема (т.е. SiO2 в аморфной форме). Причина – как в коррозии стальной арматуры, так и в коррозии бетона из-за катализации ионами добавок взаимодействия щелочи (Са(ОН)2) цементного камня с кремнеземом заполнителей. Образующиеся в последнем случае продукты реакции имеют больший объем, чем исходные, и разрушают бетон по зоне контакта «цементный камень – заполнитель», снижая его прочность (вплоть до полной потери несущей способности конструкций).

Таким образом, из группы химических добавок, ускоряющих твердение цементного бетона, наименее опасны и наиболее широко применяются СН (Na2SO4) и НК (Ca(NO3)2).

Добавки, повышающие защитные свойства бетона по отношению к стальной арматуре (ингибиторы коррозии стали), представлены следующими веществами: ТБН (Na2B4O7∙10H2O); БХН (Na2CrO7∙2H2O); БХК (K2CrO7); катапин-ингибитор (КИ-1).

Механизм действия этих веществ, являющихся истинными электролитами, разноплановый. Некоторые из входящих в их состав веществ способны создавать защитную пленку на поверхности металла, но в большей степени коррозию предотвращает присутствие их ионов в приарматурной зоне, в жидкости, заполняющей поры цементного камня. Они блокируют доступ агрессивных ионов – окислителей (кислород, хлор и др.) к стали, предотвращая развитие коррозионного процесса. С течением времени при высыхании бетона (т.е. уменьшении количества жидкой фазы в его порах) и карбонизации защитного слоя, а также связывании вещества этих добавок в иные соединения эффективность их действия снижается.

Рекомендуемая дозировка добавок этой группы зависит от степени агрессивности эксплуатационной среды и для сильноагрессивных сред достигает 3% МЦ по сухому веществу.

Противоморозные добавки в бетон: нитрит натрия (НН; NaNO2); НК (Ca(NO3)2); поташ (П; K2CO3); ХК (СаСl2); нитрит-нитрат кальция (ННК; Са(NO2)2 + Са(NO3)2); нитрит-нитрат-хлорид кальция (ННХК; Са(NO2)2 + Са(NO3)2 + СаСl2); формиат натрия (натриевая соль муравьиной кислоты; ФН; НСООNa); ацетат натрия (натриевая соль уксусной кислоты; АН; СН3СООNa).

Приведенные вещества – истинные электролиты, растворяясь в воде, изменяют ее структуру таким образом, что их растворы не замерзают при температуре ниже 0 °С. Естественно, что уровень понижения точки замерзания зависит от концентрации раствора и вида вещества. Противоморозные добавки рационально использовать в сочетании с пластификаторами первой группы, так как в этом случае в меньшем количестве воды затворения (при обеспечении равноподвижности бетонной смеси) концентрация противоморозной добавки будет выше. Следует учитывать, что по действующим в Беларуси нормативам (которые соответствуют в данном положении международным) общее количество вводимых в бетон химических добавок (любых групп, используемых одновременно) не должно превышать 5% МЦ по сухому веществу.

Противоморозные добавки используют в зимний период работ при приготовлении бетона для монолитного строительства. При этом необходимо учитывать, что их вещества ограниченно связываются продуктами гидратации цемента, в связи с чем бетон подвержен высолообразованию, снижаются его физико-механические и эксплуатационные свойства, ухудшаются условия последующей отделки поверхностей конструкций. Более целесообразным с позиций качества бетона и строительства является подогрев бетонных смесей на стадии их приготовления (допускается до 35…40 °С), обеспечивая тем самым надлежащие условия ведения бетонных работ без использования противоморозных добавок.

Весьма эффективен вариант замены противоморозных добавок путем введения в бетон для монолитного строительства комплексных добавок на основе суперпластификаторов и ускорителей твердения (например, СН(Na2SO4)). Такой комплекс обеспечивает, во-первых, понижение температуры бетонной смеси до –2…–3 °С без ее замерзания, т.е. обеспечивает условия ее транспортирования на объект, во-вторых, эффективен при последующем прогреве (обогреве) бетона, так как способствует ускоренному росту его прочности и обороту опалубки.

В табл. 5 приведены характеристики побочных эффектов противоморозных добавок в бетон, которые следует учитывать при их применении.

Таблица 5. Характеристики побочных эффектов противоморозных добавок в бетон

| Наименование | Формула | Условное обозначение | Побочный эффект |

| Нитрит натрия | NaNO2 | НН | Ингибитор коррозии стали; ядовид |

| Нитрат кальция | Са(NO3)2 | НК | Уплотнитель, ускоритель твердения |

| Нитрит-нитрат кальция | Са(NO2)2 + Са(NO3)2 | ННК | Ингибитор, слабый ускоритель твердения |

| Хлорид кальция | СаСl2 | ХК | Ускоритель схватывания и твердения, коррозия стали |

| Нитрит-нитрат-хлорид кальция | Са(NO2)2 + Са(NO3)2 + СаСl2 | ННХК | Ускоритель твердения, опасность коррозии стали |

| Поташ | К2СO3 | П | Сильный ускоритель схватывания |

| Мочевина | СO(NН2)2 | М | Слабый ускоритель твердения |

| Комплексные добавки на основе ранее приведенных | – | НН+ХК;

НК+М и др. |

В заисимости от составляющих |

| Формиат натрия | НСООNа | ФН | Нейтральный |

| Ацетат натрия | СН3СООNа | АН | Нейтральный |

Добавки, замедляющие потерю подвижности (формуемости) бетонных смесей, характеризуются повышенной способностью адсорбироваться на поверхности частиц цемента (вплоть до хемосорбции), чем существенно замедляют процессы его гидратации и схватывания. Одновременно понижают темп роста прочности (включая проектный (28 сут) и более поздний возраст), что необходимо учитывать при их применении.

С этой целью используют следующие добавки: ЛСТ в дозировке ≥ 0,2% МЦ по сухому веществу; ПК в дозировке 0,05…0,25% МЦ по сухому веществу; бура, ТБН в дозировке 0,2…0,5% МЦ по сухому веществу.

Комплексные добавки – химические вещества, обладающие полифункциональным действием и содержащие в своем составе две и более однокомпонентные добавки. Цель их применения: придать рациональное сочетание воздействий на бетонную смесь или на свойства затвердевшего бетона. В их состав входят, например, пластифицирующие и ускорители твердения; пластифицирующие и воздухововлекающие; уплотняющие структуру и замедляющие потерю подвижности; ускорители твердения и ингибиторы коррозии стали и прочие сочетания. В современных условиях все большее количество химических добавок в бетон полифукционально, т.е. являются комплексными добавками, которые выпускаются разными фирмами с различным целевым назначением.

7. Минеральные добавки в бетон

Минеральные добавки применяют в бетонах для решения следующих основных задач.

- Для снижения расхода цемента и экономических затрат за счет введения в бетон более дешевых минеральных добавок. Прием рационален для бетона низких классов С(≤ 20/25) при использовании цемента марки М500 (класс «42,5») и выше. Проблема заключается в том, что при использовании высокоактивных цементов в бетонах низких классов их прочность обеспечивается малым расходом вяжущего вещества. Зачастую объем цементного теста (цементного камня) недостаточен для заполнения объема пустот смеси заполнителей, формирования слитной и непроницаемой структуры бетона. В результате (несмотря на обеспечение требуемой прочности) образующаяся пористость ухудшает эксплуатационные характеристики бетона и снижается его защитная способность по отношению к стальной арматуре в железобетонных конструкциях. Введение в цемент (бетон) дисперсной минеральной добавки увеличивает объем смешанного вяжущего вещества в бетоне, обеспечивает заполнение пустотности смеси заполнителей и слитность его структуры. При этом следует учитывать, что примерное снижение активности цемента соотносится как 1% на 1% массы введенной добавки, если водопотребность последней не превышает водопотребность (показатель нормальной густоты) цемента, и возрастает в противном случае. Характеристики смешанного вяжущего вещества перед его применением определяются строительной лабораторией предприятия (или профильной научно-исследовательской (испытательной) лабораторией (учреждением)).

- Для снижения экзотермии вяжущих веществ за счет понижения тепловыделения при замене части цемента инертным (не выделяющим тепло) веществом минеральной добавки. Исключение составляют золы, содержащие обожженную известь (СаО, MgО), гашение которой сопровождается выделением теплоты.

- Для повышения водостойкости бетона – предотвращения развития коррозии 1-го вида (выщелачивания) под воздействием пресных вод за счет связывания Са(ОН)2 веществом активной минеральной добавки в нерастворимые гидросиликаты: nCaO∙mSiO2∙pH2O. Этот эффект обеспечивают добавки, содержащие аморфный кремнезем, – микрокремнезем, золы, шлаки, вулканические пемзы, туфы, трепел, глиежи, опоки и др. Следует учитывать, что этот технологический прием рационален для бетона подземных и подводных частей зданий и сооружений и ограниченно применим для изделий иного назначения.

- Для снижения высолообразования бетона, особенно для конструкций, эксплуатирующихся в зоне переменного насыщения – высушивания, замораживания – оттаивания, солевого воздействия. Рекомендуется применять в качестве минеральной добавки микрокремнезем с содержанием активного (аморфного) SiO2 не менее 85% массы в дозировке 5% МЦ по сухому веществу (до 10% при техническом и экономическом обосновании).

- Для повышения водонепроницаемости бетона за счет добавок, увеличивающихся в объеме при контакте с водой и уплотняющих структуру бетона. К ним относятся молотые глины, лёсс, доломитовая и известняковая мука и др. Например, введение 5…10% бентонитовой глины обеспечивает практическую непроницаемость гидротехнического бетона для воды (даже при значительном избыточном давлении).

- Для повышения сульфатостойкости бетона и снижения опасности щелочных реакций с заполнителями, способных привести к разрушению бетона. Исключение составляют добавки, вещество которых содержит алюминатную и сульфатную составляющие, а также окислы Na2O и K2O.

- Для повышения однородности (нерасслаиваемости) бетонной смеси в процессе транспортирования и подачи к месту укладки (золы, глины, трепел, доломитовая мука и др.).

Разновидности применяемых минеральных добавок:

- активные минеральные добавки, реагирующие с Са(ОН)2, – природные или пуццолановые (доломиты, трепел, опоки, глиежи, туфы, пеплы, пемзы, трассы и др.), а также искусственные (доменные (кислые) гранулированные шлаки, золы-уносы ТЭС, топливные шлаки, керамзитовая и аглопоритовая пыль);

- активные минеральные добавки, способные к самостоятельному твердению, – основные (> СаО) доменные шлаки и высококальциевые золы-уносы (горючих сланцев, некоторых бурых углей). Их дозировки обычно выше, чем добавок предыдущей группы, и при введении до 20…30% МЦ по сухому веществу они практически не снижают прочность бетона низких классов;

- тонкомолотые инертные добавки или микронаполнители (молотый песок, песчаник, известковая и доломитовая мука и др.), не вступающие в химические реакции с продуктами гидратации цемента.

При введении в бетон минеральных добавок необходимо учитывать отрицательные последствия:

- рост усадочных деформаций (кроме золы-уноса и микрокремнезема), больший для природных, меньший для добавок искусственного происхождения;

- рост истираемости, а для бетона гидротехнического назначения – понижение кавитационной устойчивости;

- снижение морозостойкости вследствие роста пористости и проницаемости цементного камня и бетона и снижение устойчивости к знакопеременным деформациям;

- снижение устойчивости к попеременному увлажнению-высушиванию, особенно в зоне переменного уровня воды, «выхода» конструкций на поверхность грунта и других условий эксплуатации;

- для железобетонных конструкций – снижение защитной способности бетона по отношению к стальной арматуре из-за роста проницаемости и усадки.

Исключением из этих общих правил является высокоактивная минеральная добавка микрокремнезема, связывающая свободную гидроокись кальция в нерастворимые кристаллогидратные силикаты кальция, соответствующие по составу традиционным кристаллогидратам портландцемента, что способствует уплотнению структуры цементного камня и бетона (в зонах контакта поверхности зерен заполнителей с цементным камнем), а на этой основе – росту его прочностных и эксплуатационных характеристик. Кроме того, мельчайшие частички микрокремнезема проявляют эффект центров кристаллизации, способствуя ускорению процесса образования кристаллогидратов и темпа формирования структуры цементного камня и бетона.

Микрокремнезем (МК) – продукт реакции восстановления кварца высокой чистоты углем в электродуговых печах при производстве кремниевых и железокремниевых сплавов, т.е. отход производства кремнийсодержащих сплавов, преимущественно темных цветов. Состоит из сферических частиц размерами 0,02…0,1 мкм (200…1000 Å) и содержит 85…95% SiO2 в аморфной форме. Характеризуется высокой удельной поверхностью ~ 30 000 см2/г (по прибору типа ПСХ) или Sуд ≥ 150 000 см2/г (по адсорбции паров азота).

При введении в бетон МК следует учитывать ожидаемую ускоренную потерю подвижности бетонной смеси, а также сложность его равномерного распределения в объеме бетона.

В этой связи МК рационально вводить в бетоносмеситель совместно с добавками – пластификаторами первой группы (молекулы их веществ способствуют дезагрегации (распадению) флокул МК) при предварительном приготовлении (интенсивном в смешивании) водной суспензии МК (эффективнее – с пластификатором).

В настоящее время ведутся исследования по использованию в технологии бетона (в первую очередь высокопрочного) ультрадисперсного микрокремнезема (УДМК), получаемого путем переработки жидкого стекла по специальной технологии и характеризующегося значительно большей дисперсностью, чем традиционный МК, и, как установлено, большей эффективностью в бетоне. Выявлено, что применение УДМК вместо традиционного МК обеспечивает равную прочность бетона при дозировке в 1,0% МЦ по сухому веществу взамен 10,0% дозировки традиционного МК.

Кроме МК используют и иные вещества, в составе которых содержится аморфный SiO2.

Метакаолин высокоактивный – порошок светлых тонов (белый, серо-бежевый, розовый); по природе – смесь: SiO2 (аморфного)+Al2О3 (50+50%). Содержит частицы размером ~ 1…5 мкм пластинчатой формы. Характеризуется Sуд до 300 000 см2/г (по прибору типа ПСХ).

Зола-унос (силикатная) содержит SiO2 в аморфном виде в количестве ≥25% МЦ по сухому веществу. При ее применении следует учитывать имеющиеся в составе другие компоненты, которые могут отрицательно повлиять на свойства бетона и железобетона.