Содержание страницы

Бетонные (растворные) смеси готовят в двух вариантах – централизованно (районное приготовление) или приобъектно (приобъектное приготовление).

1. Централизованное приготовление бетона

Централизованное (или районное) приготовление бетона широко распространено в связи с тем, что в стране развита сеть заводов строительной индустрии, а, кроме того, в последние годы появилось множество фирм, ориентирующихся на производство товарного бетона для монолитного строительства. Свои собственные базы для приготовления бетона имеют многие строительные организации, осуществляющие строительство объектов различного назначения.

Преимуществами централизованного варианта приготовления бетона являются:

- качество бетона, как следствие отработанности и стабильности технологии его приготовления;

- полная механизация и автоматизация работ;

- возможность круглогодичного приготовления бетона с учетом климатических особенностей зимне-летнего периода работ;

- относительно низкая себестоимость при массовом и отлаженном производстве.

Недостатками этого варианта являются:

- необходимость транспортирования бетона на значительные расстояния и расходы при доставке на объект;

- возможное ухудшение качества смеси (например, расслоение, снижение подвижности (формуемости) и пр.) в процессе транспортирования;

- изменение (ухудшение) свойств бетона (например, при транспортировании в зимний период или при повышенной температуре воздуха);

- необходимость дополнительной обработки бетона при значительных расстояниях транспортирования, а также при перевозке самосвалами, бадьевозами.

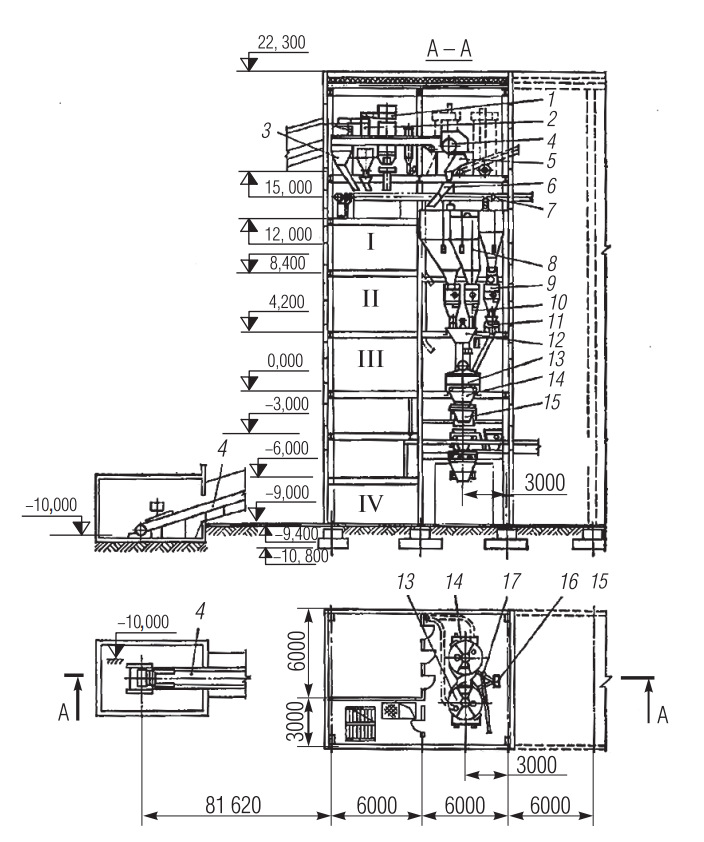

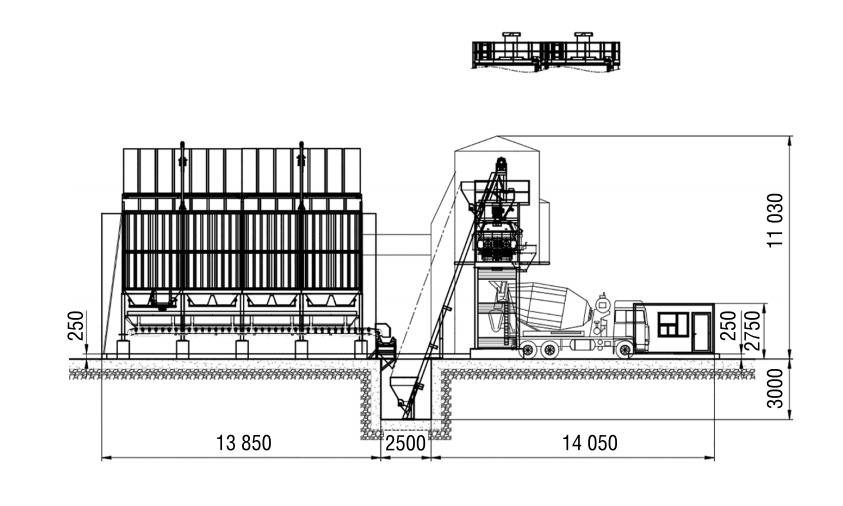

На рис. 1 и 2 приведены вертикальные схемы одноступенчатых (башенных) компоновочных решений бетоносмесительных установок (БСУ), наиболее характерных для предприятий – заводов сборных железобетонных изделий, используемых в строительной отрасли при централизованном варианте обеспечения бетоном (раствором) монолитного строительства.

Заводы промышленности сборного бетона и железобетона строились с учетом перспективы долговременной эксплуатации. В связи с этим в подавляющем большинстве они оснащены бетоносмесительными установками (БСУ) (цехами, узлами) одноступенчатой (башенной) схемы компоновки в вертикальной плоскости (рис. 1, 2).

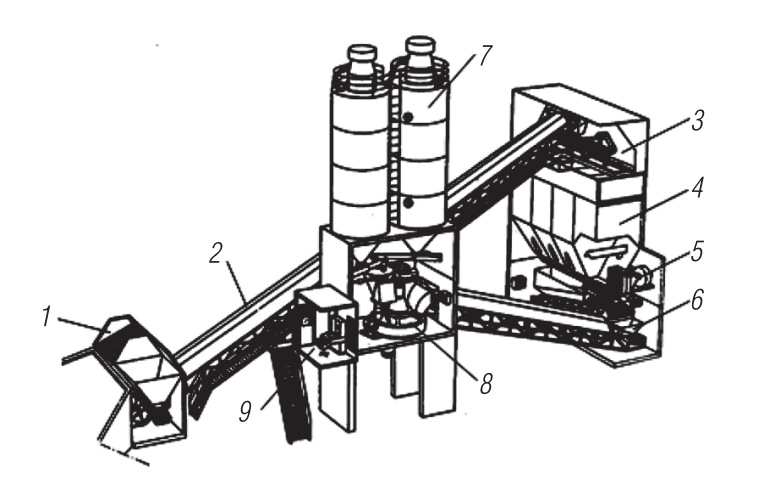

Рис. 1. Типовая унифицированная секция по производству бетонных и растворных смесей с принудительными смесителями: 1 – фильтр всасывающий; 2 – группа из двух циклонов; 3 – улавливатель цемента; 4 – наклонно-горизонтальный ленточный конвейер 2637/1; 5 – течка двухрукавная с перекидным клапаном; 6 – воронка поворотная; 7 – конвейер винтовой; 8 – указатель уровня; 9 – дозатор по массе автоматический для цемента; 10 – дозатор по массе автоматический для инертных материалов; 11 – дозатор растворов химических добавок; 12 – воронка сборная; 13 – бетоносмеситель; 14 – воронка выдачи бетона; 15 – бункер раздаточный (накопитель); 16 – распределитель цемента; 17 – устройство раздаточное для жидкости

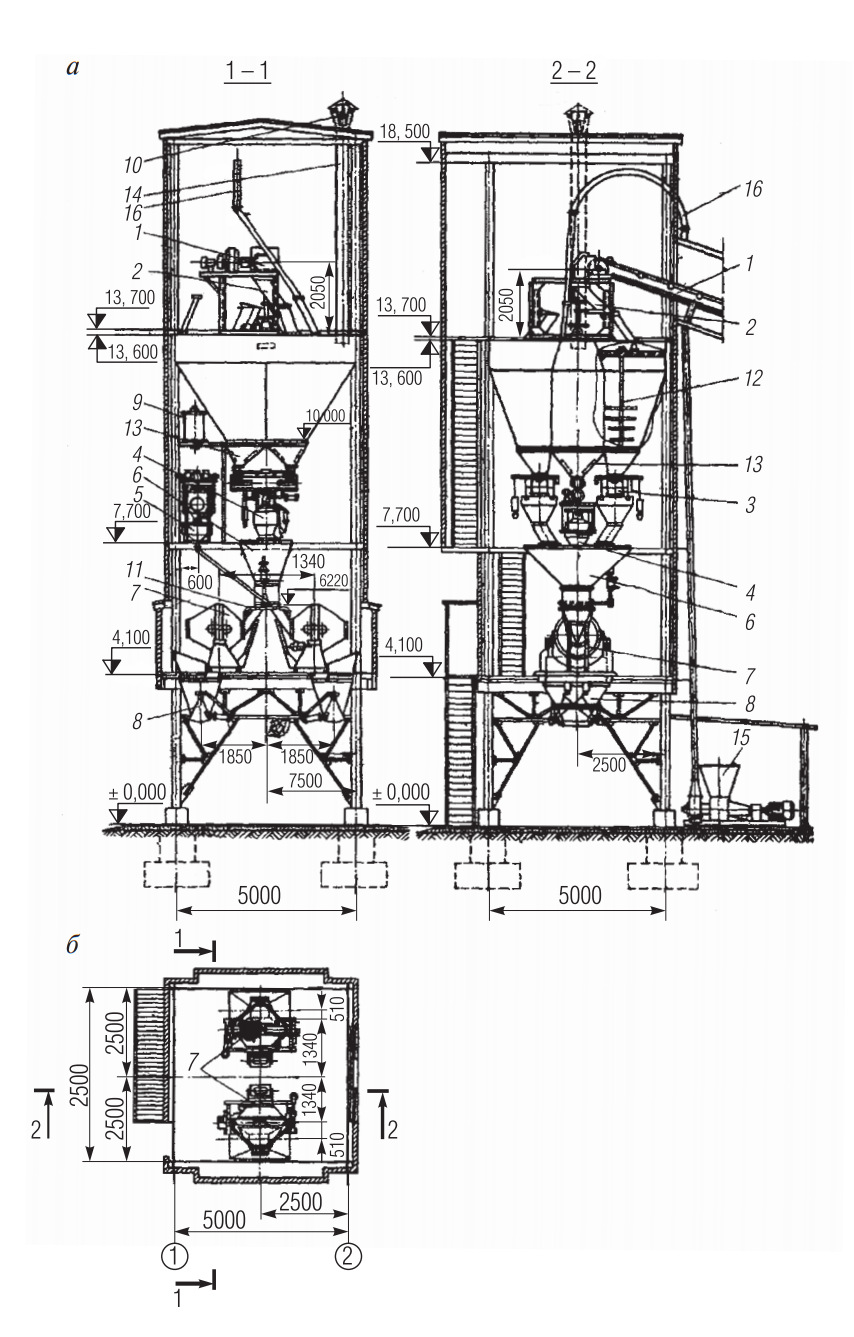

Рис. 2. Одноступенчатый автоматизированный БСУ с гравитационными бетоносмесителями: а – разрезы в вертикальной плоскости; б – план смесительного отделения; 1 – конвейер ленточный наклонный; 2 – поворотная воронка с приводом; 3 – автоматический весовой дозатор для заполнителей; 4 – автоматический дозатор для цемента; 5 – весовой дозатор для жидкостей; 6 – приемная воронка с перекидным клапаном; 7 – бетоносмеситель; 8 – бункер выдачи (накопления) бетона; 9 – бак для воды с трубопроводом; 10 – фильтр; 11 – раздаточный клапан для воды с пневмоприводом; 12 – обрушитель сводов песка; 13 – аэрационное сводообрушающее устройство; 14 – воздуховод; 15 – эрлифт; 16 – линия подачи цемента

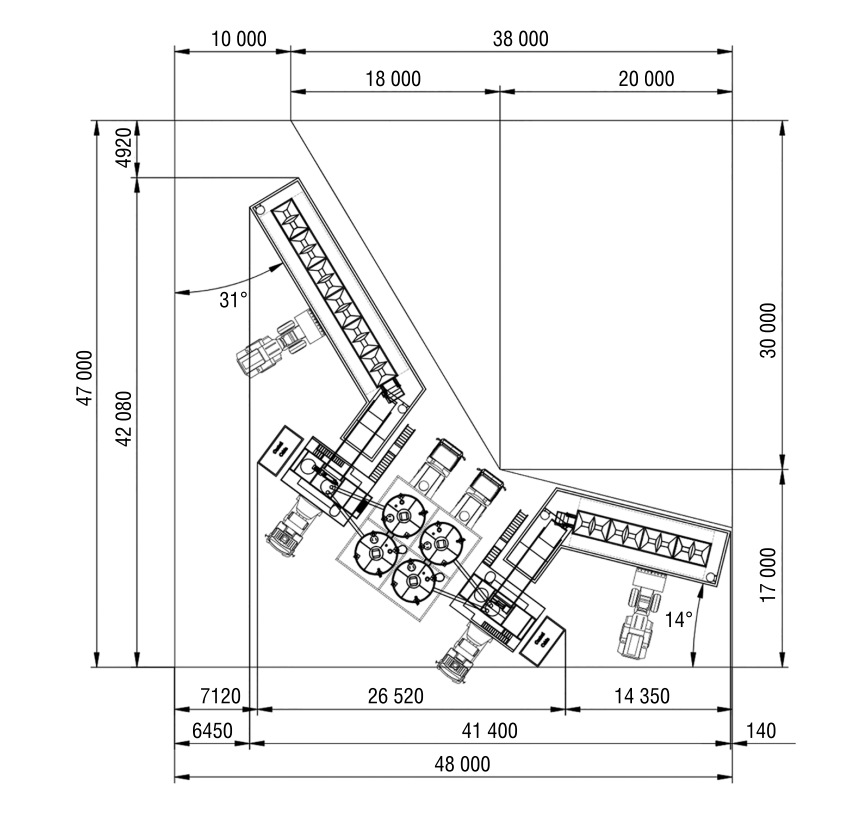

Такая схема характеризуется разовым подъемом твердофазных материалов в надбункерное отделение с последующим распределением их по расходным бункерам, а движение далее – самотеком, под действием силы тяжести. Реже заводы оснащаются БСУ партерной (или двухступенчатой) схемы вертикальной компоновки (рис. 3).

Компоновочные решения (за счет снижения (по сравнению с одноступенчатой схемой) высоты подъема материалов) позволяют уменьшить длину эстакад подачи заполнителей. По этой схеме расходные бункера заполнителей преимущественно обслуживаются дозирующими устройствами непрерывного принципа действия (реже – циклического) с последующей подачей материала к смесителю либо скиповым подъемником, либо ленточным конвейером.

Рис. 3. Принципиальная схема партерной компоновки БСУ блочного исполнения: 1 – бункера приема заполнителей; 2 – галерея подачи заполнителей в накопительно-расходные бункера; 3 – надбункерное отделение приема заполнителей; 4 – накопительно-расходные бункера; 5 – дозирующее устройство; 6 – устройства (скиповый подъемник либо ленточный транспортер (галерея)) подачи заполнителей в смесительное отделение; 7 – емкости накопления-расхода цемента с дозирующими устройствами; 8 – бетоносмесительное отделение; 9 – операторская для управления всем процессом приготовления бетона

В горизонтальной плоскости БСУ башенного типа компонуются в виде секций на два бетоносмесителя циклического действия, принудительного либо гравитационного (используют реже в современных условиях) типа. Секция обслуживается одним комплектом дозаторов, при последовательном дозировании материалов для работающих бетоносмесителей.

Гнездовая схема компоновки секций БСУ (на 3…4 бетоносмесителя, обслуживаемых одним комплектом дозаторов) в современных условиях производства бетона не практикуется.

Бункерное отделение составляют расходные бункера цемента (не менее двух), песка (не менее двух) и крупного заполнителя (не менее четырех), рассчитанные по запасу материалов на 2…4 ч работы БСУ. Они оснащаются виброрыхлителями (обрушителями сводов), навесными вибраторами для побуждения (при необходимости) движения материала. Целесообразно оснащение расходных бункеров заполнителей системами подогрева (подачей горячих газов (воздуха) в их нижнюю зону).

Отделение дозаторов оснащается весовыми дозаторами – для цемента, заполнителей плотных горных пород, воды, растворов добавок, объемно-весовыми (либо объемными) – для пористых заполнителей, в ряде случаев объемными или «работающими» на фиксированный (установленный) расход при непрерывном дозировании порции жидкости – для воды и растворов химических добавок.

Расходные емкости воды (или емкости – устройства для ее подогрева в зимний период работ) и растворов химических добавок располагаются либо выше уровня дозаторов (обязательно при подаче в них самотеком), либо на уровне отделения дозаторов, либо внизу (при подаче под давлением с помощью насосов).

Приготовленная бетонная смесь из бетоносмесителей в разных вариантах исполнения БСУ может через приемную (направляющую поток смеси) воронку (или бункер выдачи (накопления) бетона) подаваться в транспортное средство (см. рис. 2) либо загружаться в самоходную телегу (или иное средство) бетоновозной эстакады (см. рис. 1) для подачи к местам формования. Предпочтительно обустройство БСУ накопительным бункером выдачи бетона в транспортное средство, особенно если объем бетона, укладываемого в формуемое(ые) изделие(ия), или товарного бетона превышает объем замеса бетоносмесителя и требуется множество замесов.

Партерная, или двухступенчатая, схема компоновки БСУ представлена на рис. 3.

Как и ранее приведенные БСУ, эта компоновка разрабатывалась в качестве стационарной, рассчитанной на долговременную эксплуатацию, включая обеспечение производства сборных изделий и товарного бетона для монолитного строительства. Основное отличие в технологии приготовления бетона партерной схемы компоновки в том, что на первой ступени осуществляются работы с заполнителями (включая дозирование и подачу в бетоносмеситель), а на второй – дозирование цемента, химических добавок (при наличии – минеральных добавок), воды и приготовление бетонной (растворной) смеси.

2. Приобъектное приготовление бетона

В варианте приобъектного приготовления бетона БСУ развертывают на строительной площадке или в непосредственной близости от нее для обслуживания строящегося объекта(ов). Различают стационарные, инвентарные и мобильные БСУ. Эти БСУ характеризуются блочным (или модульным) исполнением, что обеспечивает для инвентарных и мобильных БСУ оперативный монтаж-демонтаж при развертывании и перемещении на новое место эксплуатации.

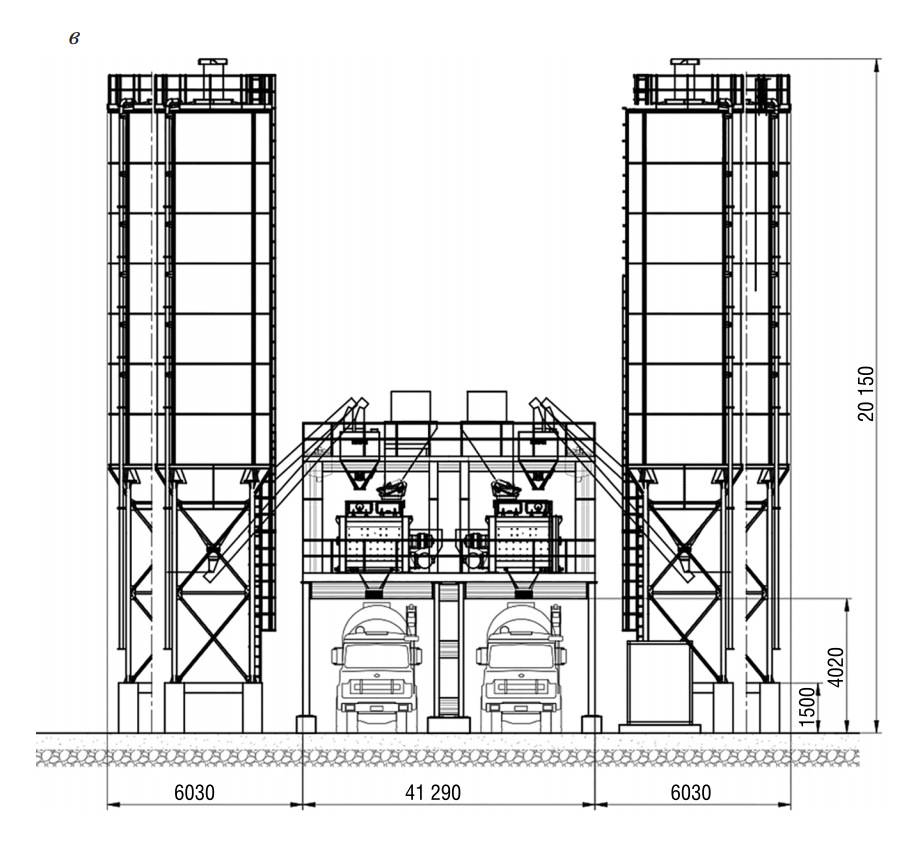

Стационарные БСУ развертывают при больших объемах работ и перспективе продолжительной эксплуатации, включая возможность организации изготовления сборных бетонных и железобетонных изделий. Такие БСУ характеризуются башенной или партерной схемой вертикальной компоновки, блочным исполнением и наличием смесителей циклического действия (см. рис. 2 и 3).

Блочное исполнение реализуется с металлическими несущими конструкциями путем монтажа подготовленных к оснащению соответствующим оборудованием блоков: приемных устройств (бункеров); транспортеров; бетоносмесительного отделения и т.д. В качестве примера стационарных приобъектных БСУ можно привести узлы, которые развертывали при строительстве первой атомной станции на территории Беларуси (перепрофилирована в ТЭЦ-5, Руденск) и атомной станции в Островце.

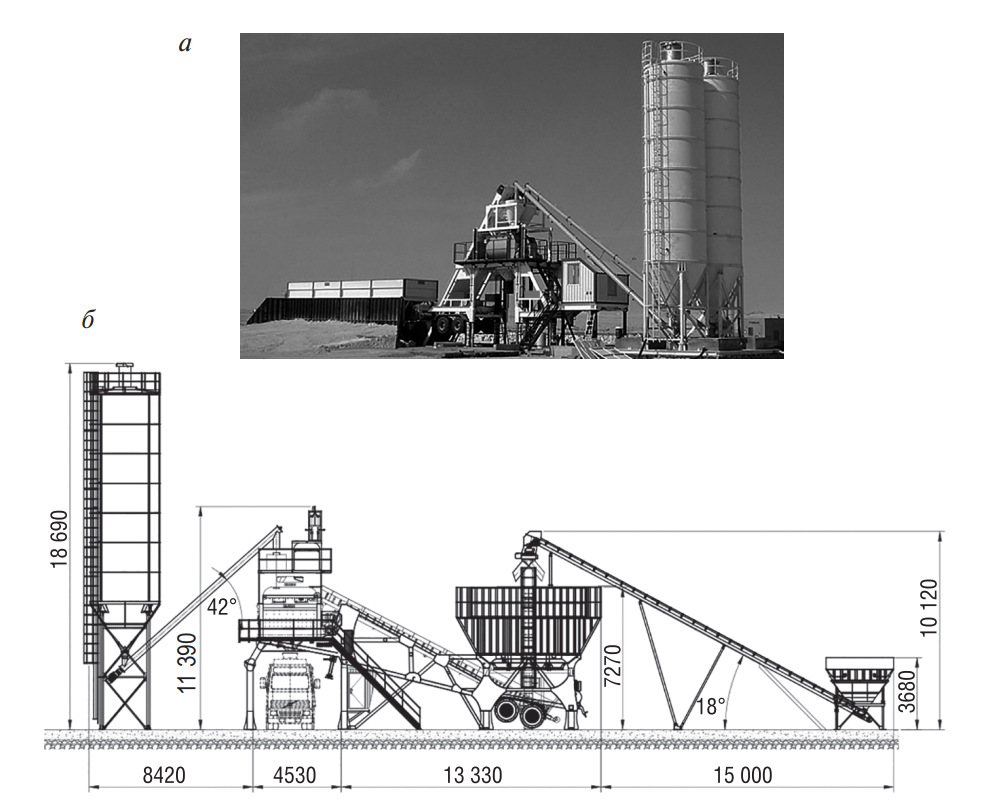

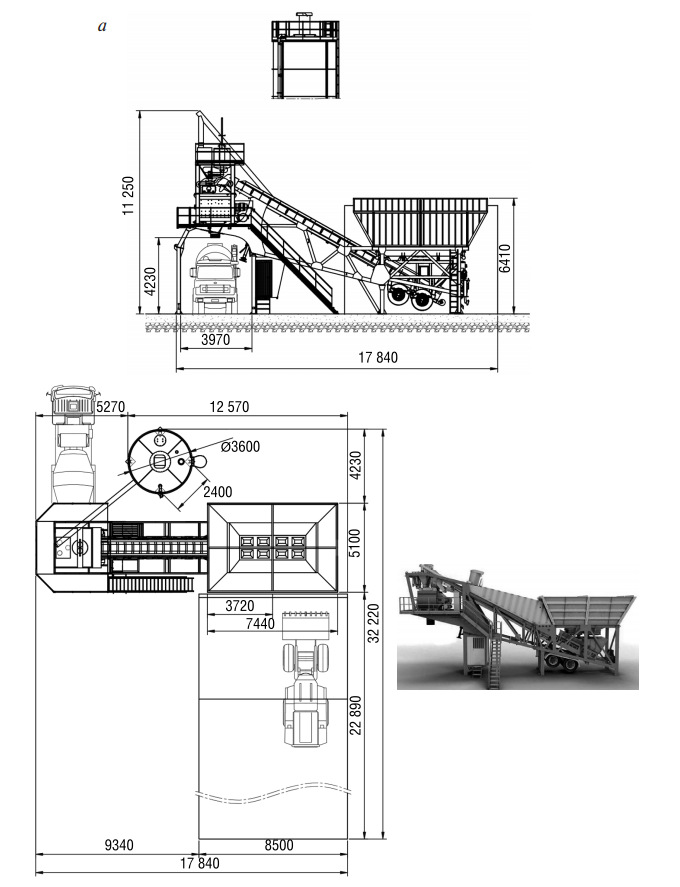

Инвентарные передвижные БСУ используют при значительных объемах работ в ограниченный период времени с перспективой перемещения по завершении строительства (рис. 4). Их характеризует партерная схема компоновки при блочном исполнении. Оснащаются бетоносмесителем циклического действия (реже – непрерывного), производительностью Рч ~ до 120 (и более) м3/ч. Примером использования инвентарных передвижных БСУ может служить временно развернутые установки типа «ГРАНД-МБЗ» при строительстве второй кольцевой дороги Минска.

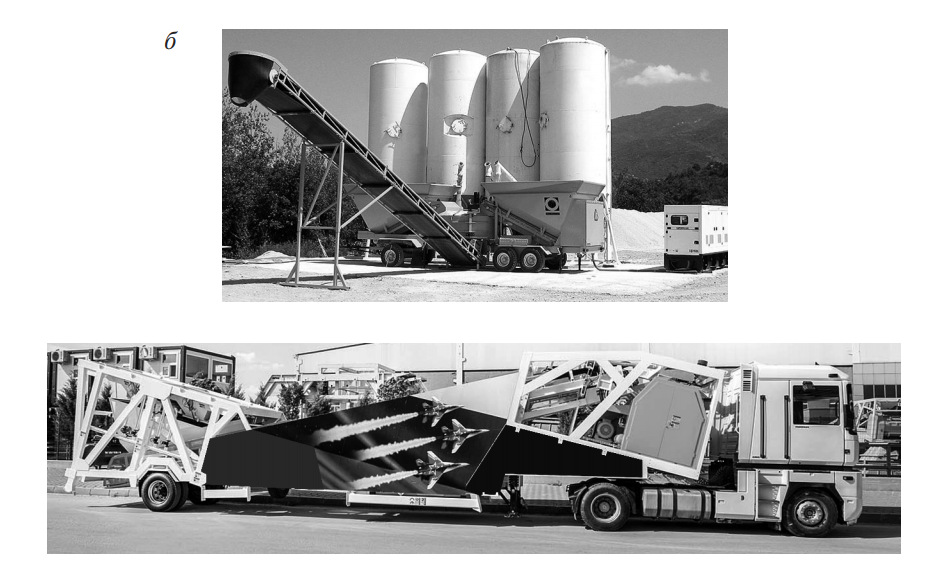

Мобильные (передвижные) БСУ разворачивают при небольших объемах работ (преимущественно до 60 м3/ч, в ряде вариантов – до 120 м3/ч) на конкретном объекте и преимущественно в зоне работы крана, обслуживающего объект.

Рис. 4. Примеры инвентарных передвижных БСУ (а–в)

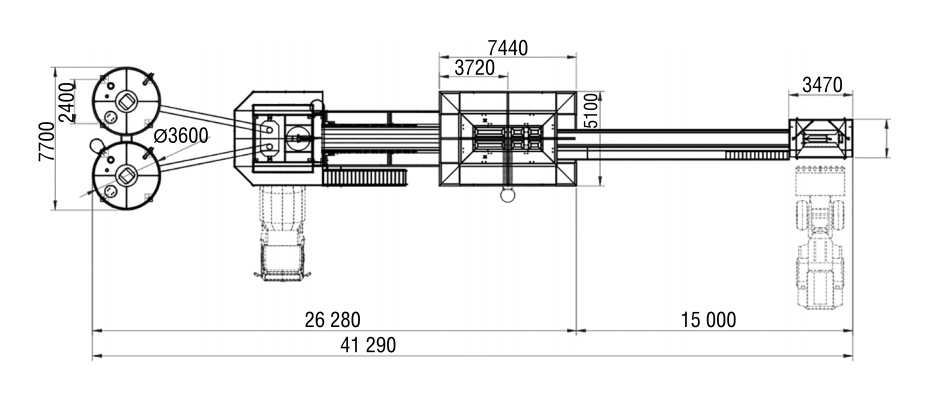

Оборудование смонтировано на прицепных устройствах разного типа: одноосные или многоосные прицепы или в виде моноблока под седельные тягачи (рис. 5, а, б).

Рис. 5. Примеры мобильных БСУ (а, б)

Такие БСУ оснащаются бетоносмесителями принудительного действия различного объема и производительности (от 15…20 м3/ч до 60…120 м3/ч). Их обслуживают 1…2 человека, монтаж-демонтаж занимает 1…2 смены. Во всех случаях рекомендуется подготовка площадки с уплотненным грунтовым (песчано-щебеночным) или жестким покрытием (с учетом подвоза заполнителей, цемента, перевозки готового бетона и других грузов тяжеловесными транспортными средствами).

В развитии мобильных БСУ есть отдельные уникальные примеры. Так, фирма «Керинг» (США) выпускает мобильный бетоносмесительный завод производительностью до 530 м3/ч при двух смесителях гравитационного принципа действия объемом по 7,6 м3. Вместе с тем рационален подход производителей такого оборудования, предлагающих установки разной производительности от 15 до 120 м3/ч.

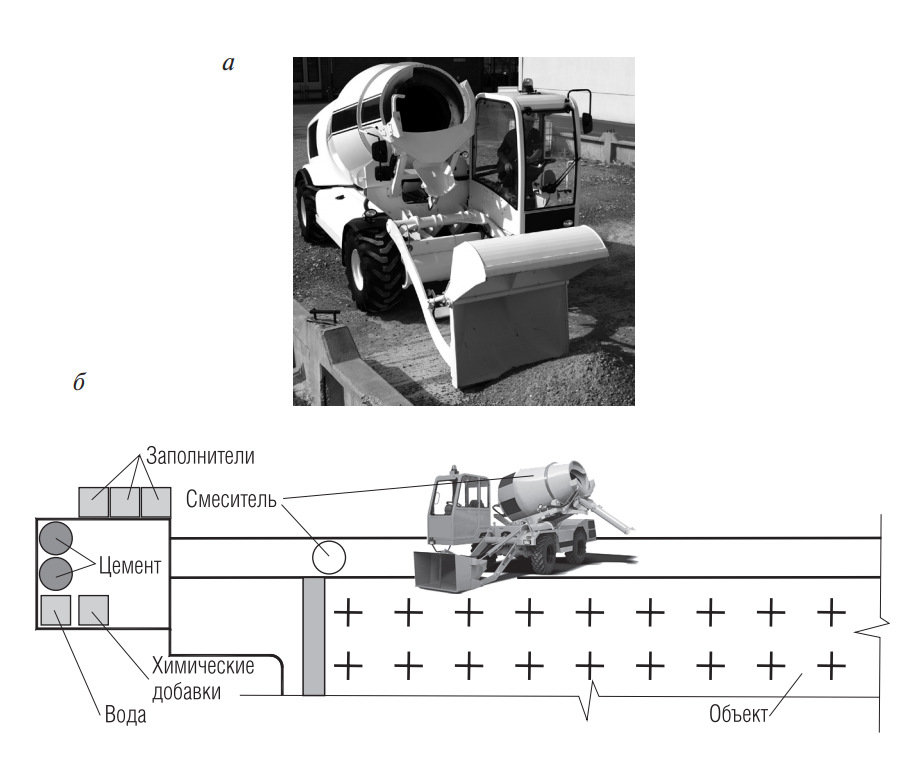

Следует учитывать, что с увеличением производительности (и соответствующем усложнении оборудования) растет не только начальная его стоимость, но и стоимость машино-смены при его эксплуатации. В этой связи рационально близкое к равенству соотношение между производительностью БСУ и требуемым объемом работ. Своеобразный вариант приобъектного «приготовления бетона – бетонирования» приведен на рис. 6, а, б.

На рис. 6, а показан общий вид машины, обустроенной погрузчиком с грейферным ковшом, бетоносмесителем с лотком для выгрузки и направленной подачи бетона, пультовой для управления работой погрузчика, бетоносмесителя и выдачи бетона в общей (водительской) кабине.

Рис. 6. Внешний вид устройства (а) и принципиальная схема (б) приобъектного «приготовления бетона – бетонирования»

На рис. 6, б приведена принципиальная схема организации и ведения работ на объекте, где подготавливается участок загрузки компонентов бетона. Последовательность работ включает:

- дозирование и загрузку компонентов бетона в смеситель;

- перемещение при перемешивании в пути следования или на месте укладки бетона;

- выгрузку бетона в опалубку или приемное устройство «с колес»;

- возвращение под загрузку и новый цикл.

Такой вариант бетонирования может быть рационален при устройстве рассредоточенных, точечных объектов нулевого цикла (например, при устройстве фундаментов под колонны и др.), а также для ведения малообъемных бетонных работ коммунальными и ремонтными службами при условии доступности мест бетонирования для подобного вида автотехники.

3. Особенности приготовления бетонной смеси в зимний период и при повышенной температуре окружающей среды

В зимний период ведения бетонных работ необходимо создать условия, обеспечивающие требуемый температурный режим для транспортирования, приема на объекте и подачи (укладки) в опалубку бетона (и его твердения в варианте использования метода термоса). Если в составе бетона отсутствуют противоморозные добавки, то температура после его укладки в опалубку к началу прогрева во всех случаях не должна быть ниже 0 °С. В этой связи на стадии приготовления бетона для конкретных условий ведения бетонных работ определяют уровень температуры бетонной смеси, который следует обеспечить на выходе ее из смесителя.

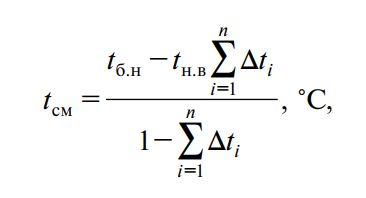

Учет потерь температуры бетонной смеси при приготовлении и загрузке в транспортное средство, транспортировании, приеме на объекте и укладке в опалубку при отрицательной температуре воздуха определяют по формуле

(1)

(1)

где tб.н – нормируемая температура бетонной смеси (ее нижний предел) на момент окончания укладки ее в опалубку, а в случае разогрева смеси на объекте – после выгрузки в приемное устройство для разогрева, °С (tб.н ≥ 5 °C (нормативная), но не ниже tб.н ≥ 0 °C (в расчетах для системы «кран – бадья» допускается принимать 2…5 °С), а при подаче смеси в опалубку нагнетательными методами tб.н ≥ 20 °C на момент загрузки в приемный бункер бетононасоса); tн.в – температура наружного воздуха, ![]() – суммарные потери температуры на протяжении цикла «загрузка – транспортирование – выгрузка – укладка в опалубку», при этом Δti = Δti′ ∙ τi, доли ед., где Δti′ – относительное снижение температуры бетонной смеси в процессе выполнения i-й операции за 1 мин, м, м2, при перепаде температур смеси и наружного воздуха в 1 °С (принимают по данным табл. 1); τi – продолжительность i-й операции, мин, или объем выполняемых работ (например, заглаживание, гидро-, теплоизоляция неопалубленной поверхности, м2, или установка и подключение электродов, шт., мин, и т.д.).

– суммарные потери температуры на протяжении цикла «загрузка – транспортирование – выгрузка – укладка в опалубку», при этом Δti = Δti′ ∙ τi, доли ед., где Δti′ – относительное снижение температуры бетонной смеси в процессе выполнения i-й операции за 1 мин, м, м2, при перепаде температур смеси и наружного воздуха в 1 °С (принимают по данным табл. 1); τi – продолжительность i-й операции, мин, или объем выполняемых работ (например, заглаживание, гидро-, теплоизоляция неопалубленной поверхности, м2, или установка и подключение электродов, шт., мин, и т.д.).

Таблица 1. Значение Δti′ в зависимости от условий выполнения технологических операций

| № п/п | Наименование и условия выполнения операций | Δti′, °С/°С× мин |

| 1 | Загрузка (погрузка или перегрузка) смеси 1 раз | 0,032 |

| 2 | Транспортирование смеси:

самосвалами: до 2 м3 до 3,2 м3 автобетоновозом с теплоизоляцией кузова (до 3,2 м3) автобадьевозом (до 1,6 м3) автобетоносмесителями: до 2,5 м3 до 3,5 м3 до 5 м3 более 5 м3 автобетоносмесителями в зимнем исполнении |

0,003 0,0025 0,00022 0,0009

0,0024 0,0019 0,0014 0,001 0,0004 |

| 3 | Подача смеси к месту укладки в опалубку:

нагнетательными методами по бетоноводу на 1 м длины без утепления то же с утеплением в поворотных (неповоротных) бункерах (бадьях) краном на высоту Н, м, на каждый метр шахтным подъемником в утепленной шахте высотой Н, м, на каждый метр |

0,003 0,001 0,0022 0,001 |

| 4 | Укладка и уплотнение бетона в конструкцию с минимальным размером или толщиной слоя бетона, м:

0,06 0,10 0,15 0,2 0,3 0,4 0,5 ≥ 0,6 |

0,03 0,018 0,012 0,009 0,007 0,006 0,004 0,003 |

| 5 | Отделка (заглаживание) и гидротеплоизоляция поверхности на 1 м2; установка электродов после укладки бетона за 1 мин | 0,001 |

| 6 | Подключение электродов, греющих проводов, намотка провода индуктора и его подключение после гидро-, теплоизоляции бетона за 1 мин | 0,0004 |

Для операции подачи бетонной смеси к месту укладки в опалубку значение Δti′ применяют в размерности °С/°С ∙ м длины бетоновода или расстояния транспортирования; при выполнении финишных работ (отделка, гидро-, теплоизоляция и др.) – °С/°С ∙ м2.

Последовательность расчета tсм приведена в Приложении и содержит:

- разработку пооперационного графика ведения работ технологического цикла, включая выбор соответствующего оборудования для приготовления бетонной смеси, ее транспортирования, приема на объекте, подачи и укладки в опалубку;

- определение τi, т.е. продолжительность каждой из отдельных операций (загрузки, транспортирования и т.д.);

- рассчет потерь температуры смеси при выполнении отдельных операций и суммарных по всему циклу работ;

- определение температуры смеси на выходе из смесителя.

При необходимости корректируют расчет путем изменения продолжительности операций, использования оборудования другой производительности и вида, изменения технологической схемы работ и др. В частности если расчетная температура бетонной смеси на выходе из смесителя tсм ≤ 20 °C, работы ведут обычным порядком, определяя мероприятия для обеспечения требуемого уровня tсм.

Если же tсм > 20 °C, а это обычно требуется при подаче ее на объекте нагнетательными способами (так как tб.н ≥ 20 °C), следует оценить, во-первых, возможность получения смеси с такой температурой, а также возможность ее доставки на объект без изменений (снижения) формуемости (удобоукладываемости) и последующей подачи нагнетанием. В случае если эти условия не обеспечиваются, следует, например, предусмотреть подогрев бетона на объекте, а расчет tсм вести по условию доставки и выгрузки смеси в бадьи для разогрева, либо использовать противоморозные добавки.

Обеспечивают расчетную tсм на период транспортирования и укладки в опалубку путем:

- разогрева заполнителей до температуры, на 5…10 °С превышающей расчетное значение tсм;

- разогрева воды до ≤ 60 °С (≤ 40 °С для глиноземистого цемента);

- разогрева смеси паром до 35 °С (до 30 °С и 25 °С для цемента М600 (быстро твердеющего цемента (БТЦ) и глиноземистого цемента соответственно)) в специализированных смесителях;

- использования противоморозных добавок.

В летний период работ при повышенной (≥ 25 °С) температуре воздуха задачу сохранения формовочных свойств бетонных смесей решают путем:

- введения в бетон добавок замедлителей твердения;

- предварительного увлажнения пористых заполнителей (дождевание (орошение), замачивание, насыщение под вакуумом – для нагнетательных методов подачи);

- гидрофобизации пористых заполнителей, которые обрабатывают аэрацией в воздушно-зольной среде гидрофобных веществ;

- введения воды затворения в виде льда, снега (прием разработан для особо высоких температур ведения работ).

Здесь следует отметить, что кардинально решить проблему транспортирования бетонных смесей как в зимний период работ, так и при повышенной температуре наружного воздуха позволяет использование сухих бетонных смесей с затворением их водой (или водными растворами химических добавок) перед применением на объекте (или в пути следования).

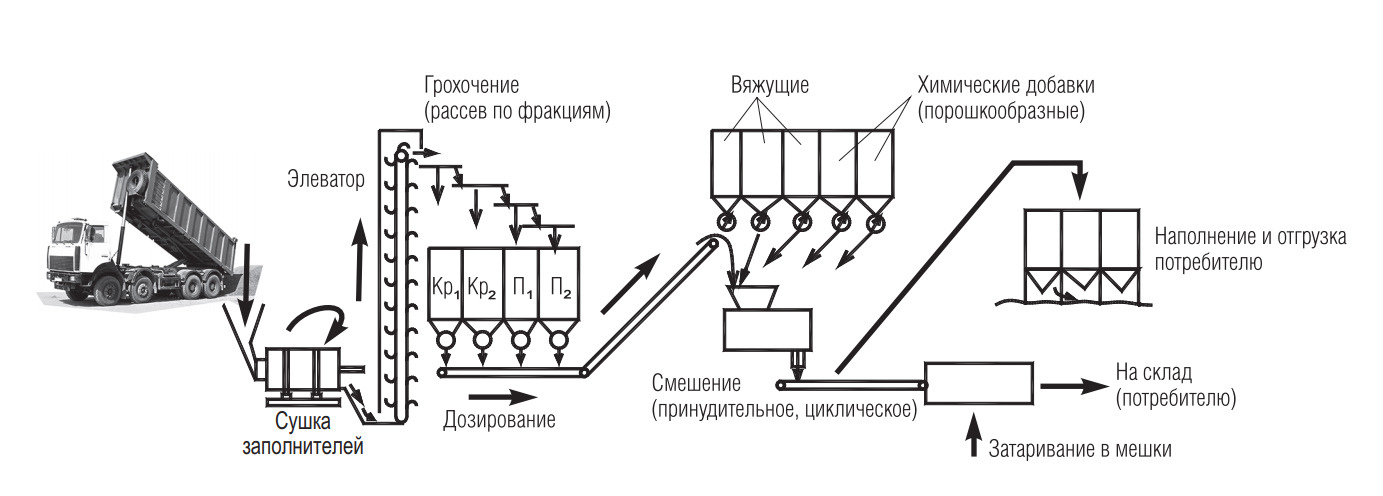

На рис. 7 приведена принципиальная технологическая схема приготовления сухих бетонных смесей.

Рис. 7. Принципиальная технологическая схема приготовления сухих бетонных смесей

Приведенный вариант общей технологической схемы отражает возможность использования как уже фракционированного (мелкого и крупного) заполнителя, так и, например, песчано-гравийной природной смеси.

Заполнитель проходит сушку в противоточном вращающемся сушильном барабане, подается вертикальным многоковшовым элеватором и подвергается грохочению – рассеву по фракциям.

Отдельные фракции заполнителя дозируются по мере надобности и поступают в приемное устройство бетоносмесителя (принудительный, циклического действия, высокой степени очистки после выгрузки замеса, так как возможен переход на разные составы, виды вяжущего вещества, вводимых химических добавок).

В бетоносмеситель дозируют цемент (вяжущее вещество в общем случае), твердофазные (порошкообразные) химические добавки (по мере надобности).

Готовый замес может поступать либо на линию(ии) затаривания в мешкотару, либо в накопительно-расходные бункера для последующей отгрузки в резинокордовые баулы или в металлические (пластиковые) контейнеры для транспортирования потребителю.

Все тракты подачи (ленточные и иные транспортеры) сухих материалов и смеси герметизированы (как и устройства ее затаривания, накопления, хранения и отгрузки) и системно оснащены вытяжками и устройствами очистки воздуха. Приведенная схема отражает процесс приготовления сухих бетонных смесей, содержащих крупный заполнитель (размер зерна до 20…40 мм). В технической литературе имеются данные о соответствующих заводах в США производительностью до 300 м3/ч; при этом расстояние транспортирования зафиксировано до 1000 км.

4. Раздельный способ приготовления бетонной смеси

Раздельный, или двухстадийный, способ приготовления бетонных смесей заключается в том, что на первой стадии путем высокоинтенсивной механической (или иной) обработки готовят цементное тесто, а на второй – его смешивают с заполнителями в бетоносмесителях.

Такая технология приготовления бетона сложнее традиционной: требуются специализированные бетоносмесители, обеспечивающие синхронность выполнения работ. Ее опытно-производственная апробация показала, что применение дополнительных механизмов (высокоскоростных лопастных смесителей; роторных; с рабочим органом в виде вращающихся пружин и т.д.) для приготовления цементного теста (в ряде случаев – цементно-песчаного раствора) в варианте дополнительного оборудования действующих БСУ себя не оправдало. Требуются выполненные на высоком техническом уровне двухстадийные специализированные бетоносмесители.

Одновременно с этим результаты научно-исследовательских и опытных производственных работ показали высокую эффективность раздельного способа приготовления бетона, обеспечивающего значительный рост его физико-механических и эксплуатационных свойств и характеристик. Так, прочностные характеристики тяжелого бетона по разным данным возрастают на 20…30%, а легкого бетона на заполнителях типа аглопорита (с открытой пористостью поверхности) – до 40…50%.

Основу составляет рост плотности и прочности цементного камня, повышение качества и сил сцепления последнего с заполнителями (особенно таких, как аглопорит и ему подобные), а рост непроницаемости бетона содействует повышению его эксплуатационных свойств: морозо-, коррозионной стойкости, защитной способности по отношению к стальной арматуре, износоустойчивости и т.д. Необходимо отметить, что интенсивное механическое (или иное) воздействие на цементное тесто способствует росту эффективности химических добавок в бетоне, которые вводят в состав на первой стадии.

Установлено, что за счет более равномерного распределения их вещества и повышения однородности цементного теста при высокоинтенсивной обработке равный с традиционным приготовлением бетона эффект обеспечивается меньшим расходом пластификаторов, ускорителей твердения и других добавок.

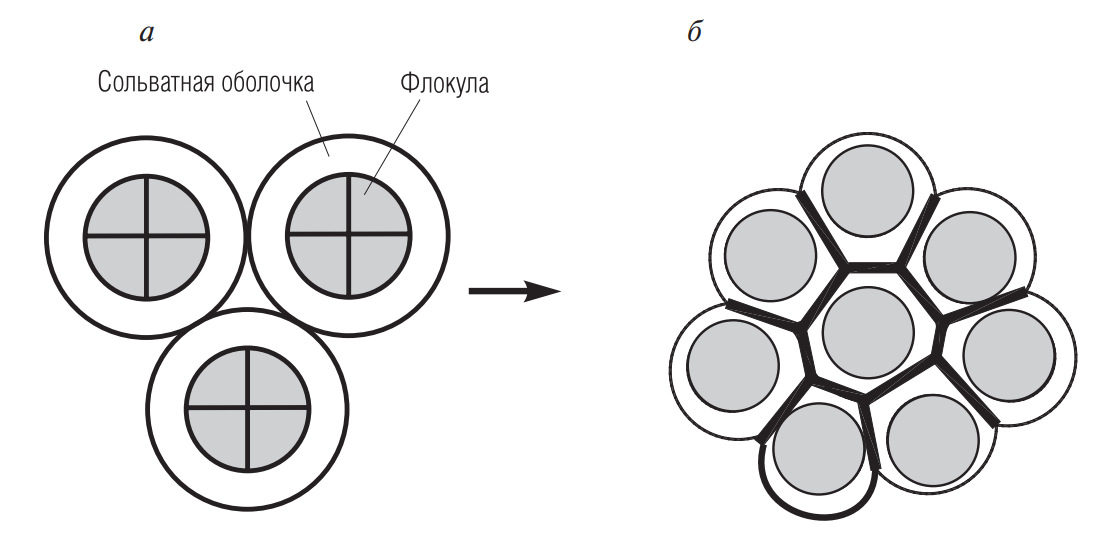

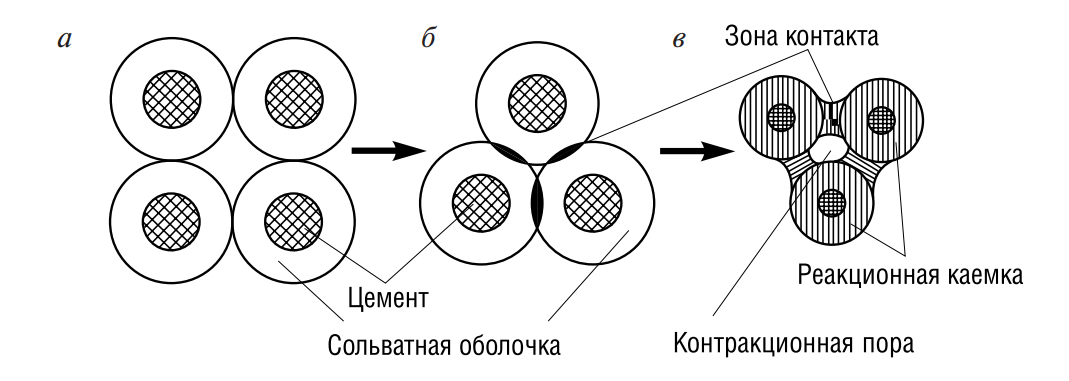

Причина эффективности высокоинтенсивной обработки цементного теста заключается в явлении активации цемента (или активизации его вяжущих свойств). Известно, что из-за высокого потенциала поверхности, сорбции паров воды из воздуха и частичной гидратации, а также действия сил тяжести мельчайшие частицы вяжущего вещества либо «объединяются» в агрегаты (флокулы), либо сцепляются с поверхностью более крупных зерен, т.е. агрегатируются.

При затворении водой и смешивании множество флокул не распадается и на их общей внешней поверхности образуются сольватные (водные) оболочки с защемленным в межзерновом пространстве воздухом. Здесь уместно упомянуть, что при плотности клинкера ~ 3,1 кг/л насыпная плотность цемента ~ 1,0…1,1 кг/л, т.е. в его объеме 2/3 занимает воздух. Ограниченно растворимый в воде он препятствует ее контакту с поверхностью вяжущего вещества внутри флокул, выводя значительную часть его реакционноспособной поверхности из реакций между ними.

Высокоинтенсивное механическое (или иное) воздействие на систему «цемент – вода» способствует развитию процесса распадения флокул. Как следствие, в реакции взаимодействия с водой вступает большая реакционноспособная поверхность вяжущего вещества, равномернее распределяется вода, утоньшаются образуемые ею сольватные оболочки, удаляется воздух (не только вовлеченный в объем цементного теста при перемешивании, но и из межзерновых пространств распадающихся флокул).

В результате в объеме цементного теста, трансформирующегося в процессе твердения в цементный камень, образуется значительно большее количество кристаллогидратных новообразований – продуктов реакции цемента с водой. И, как следствие, формируется более плотная структура этих новообразований в цементном камне, а на этой основе – и бетона в целом. В некоторой степени эффект активации цемента реализуется при продолжительном механическом перемешивании бетонной смеси.

В частности при продолжительном побуждении ее в пути следования в автобетоносмесителях и перед выгрузкой на объекте. Зерна крупного заполнителя «выступают» в роли мелющих тел, способствуя более глубокой дезагрегации цементных флокул, что сопровождается дополнительным перераспределением воды затворения и проявлением ранее выявленных эффектов (прочность бетона при прочих равных условиях может увеличиться до 5…7%). Здесь следует подчеркнуть недопустимость добавления воды в бетон сверх ее расчетного количества и увеличения водоцементного отношения бетона, так как при этом изменяются (снижаются) не только его физико-механические характеристики, но и эксплуатационные свойства.