Содержание страницы

- 1. Принципиальная технологическая схема традиционного бетонирования монолитным способом

- 2. Принципиальные технологические схемы нетрадиционных способов бетонирования

- 3. Специфические методы бетонирования

Место и роль монолитного бетона в строительстве. Согласно имеющимся в технической (статистической) литературе и информационной сети данным доля монолитного строительства с применением бетона и железобетона в общем объеме строительства составляет:

- в США – до 85…87%;

- Японии – до 80…85%;

- странах Европы – до 65…75% (при больших значениях для стран ее южных регионов).

Преимущества монолитного варианта строительства в сопоставлении со сборными вариантами следующие.

- Монолитные железобетонные конструкции обладают более высокой несущей способностью как неразрезные в сравнении с разрезными, т.е. сборными, конструкциями. В результате равная несущая способность, например элементов несущего каркаса зданий, позволяет снизить материалоемкость до 15…20%. Существенно снижается энергоемкость строительства в летний период ведения работ по сравнению с общими энергетическими затратами при заводском производстве сборных изделий и конструкций и строительства с их применением.

- Для монолитных зданий снижаются эксплуатационные затраты с учетом минимизации стыков по наружному контуру и повышается эксплуатационная надежность и долговечность за счет минимизации сварных соединений.

- Монолитное строительство дает возможность реализации индивидуальных проектов зданий и сооружений, повышения архитектурной выразительности и разнообразия застройки.

Недостатки монолитного варианта строительства в сравнении с его сборным вариантом следующие.

- Имеет место фактическая необходимость (которая практически не соблюдается) сезонности в ведении бетонных работ в климатической зоне с октября по март (иногда по апрель). Условия построечных работ в зимний период ведут к увеличению энергетических затрат и снижению качества строительства. В частности, возникают сложности с обеспечением надлежащего температурно-влажностного режима твердения бетона, его прочностных и эксплуатационных характеристик и требуемой несущей способности строительных конструкций.

- Перекрытия зданий устраиваются с обычным армированием, так как реализация преднапряжения арматуры в традиционном строительстве затратна и практически не используется (кроме уникальных зданий и сооружений), что ведет к увеличению расхода стальной арматуры и удорожанию строительства.

- Высококачественные, сложные и дорогостоящие опалубочные системы характеризуются меньшим сроком эксплуатации в сравнении с формами для заводского изготовления изделий.

- В построечных условиях чрезвычайно сложно и затратно возводить монолитные наружные ограждающие конструкции с требуемым коэффициентом термического сопротивления теплопередаче (нормируется Rнмон ≥ 3,2, м2 · °С/Вт, а в перспективе Rнмон ≥ 4,0…4,5, м2 ·°С/Вт). В результате необходимы дополнительные работы по теплоизоляции наружного контура строящихся зданий.

В этой связи наиболее перспективен сборно-монолитный вариант строительства, сочетающий преимущества монолитного железобетона для устройства (возведения) элементов нулевого цикла и несущего каркаса зданий с устройством сборных перекрытий из преднапряженных изделий, а также со сборными конструкциями наружных стен, лестничных переходов, лифтов и других элементов зданий, сложных конструктивно и конфигурационно, что усложняет их возведение (устройство) монолитным способом.

1. Принципиальная технологическая схема традиционного бетонирования монолитным способом

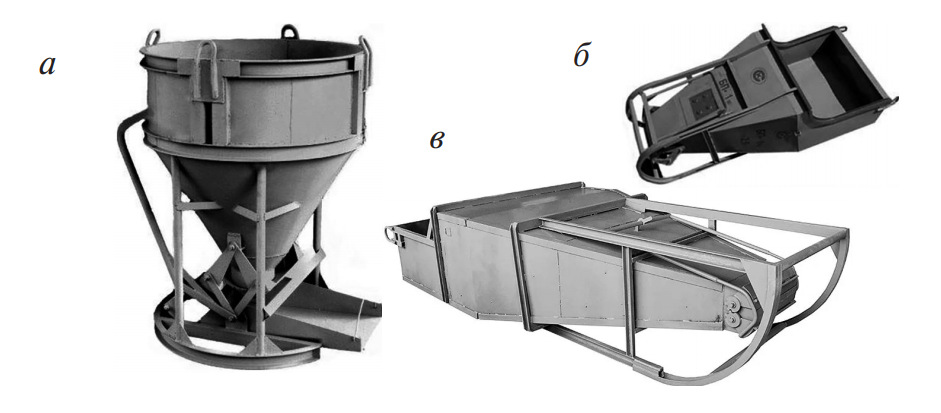

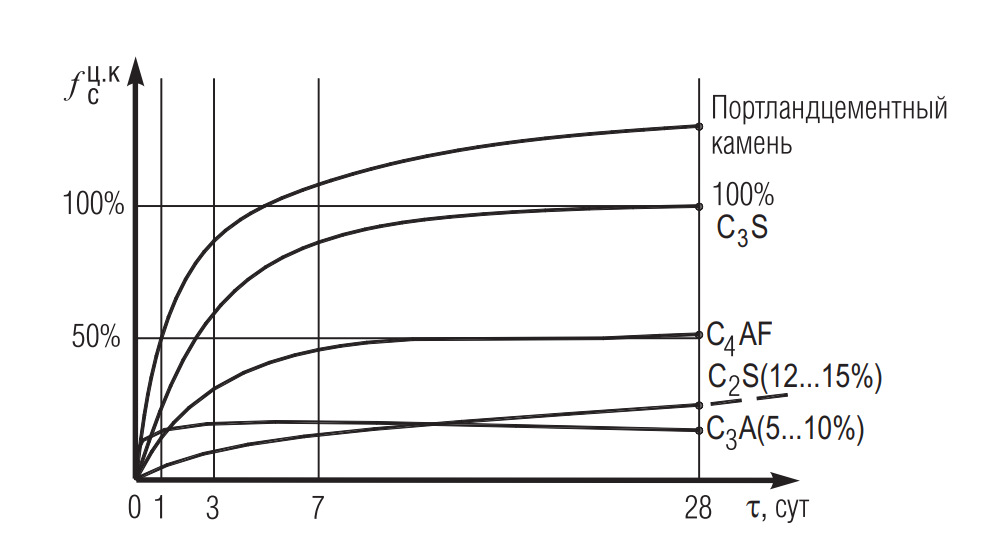

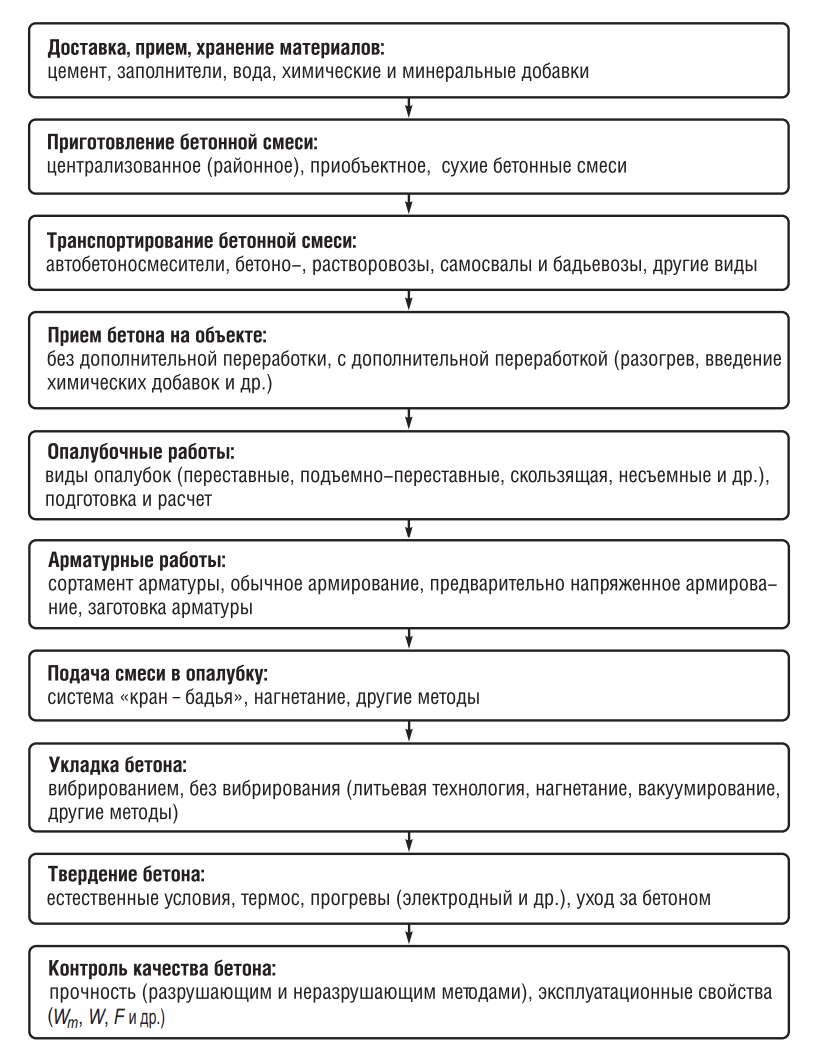

На рис. 1 представлена принципиальная технологическая схема ведения бетонных работ традиционным способом – с использованием водозатворенной, готовой к употреблению бетонной смеси конструкционного бетона. Она отражает технологическую последовательность работ от момента поступления материалов для бетона к месту приготовления бетонной смеси до контроля качества затвердевшего бетона монолитных конструкций.

При этом каждый из технологических пределов схемы включает вопросы, которые составляют его сущность и отражены в настоящем пособии в последовательности, приведенной на рис. 1.

Рис. 1. Принципиальная технологическая схема традиционного бетонирования монолитным способом

2. Принципиальные технологические схемы нетрадиционных способов бетонирования

2.1. Способ вертикально перемещаемых труб

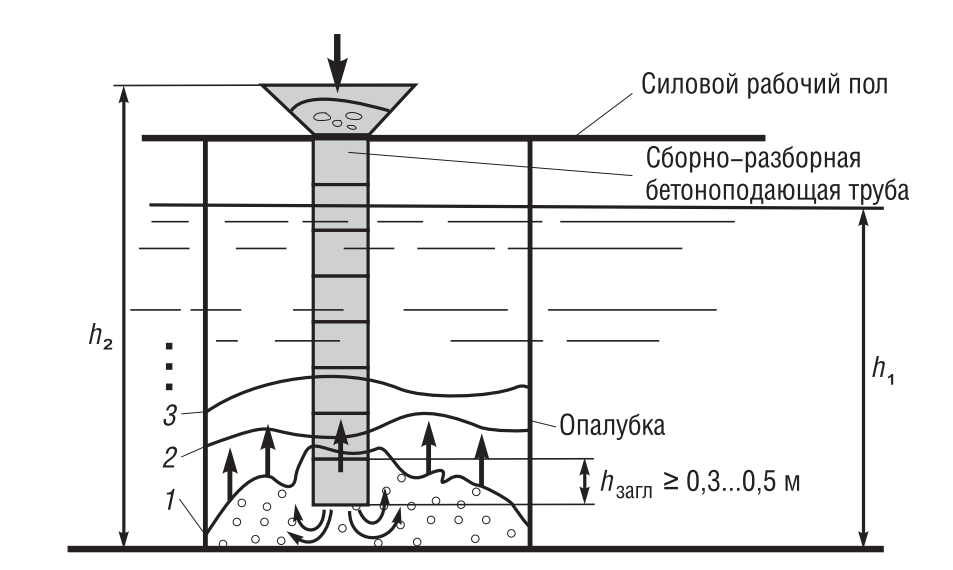

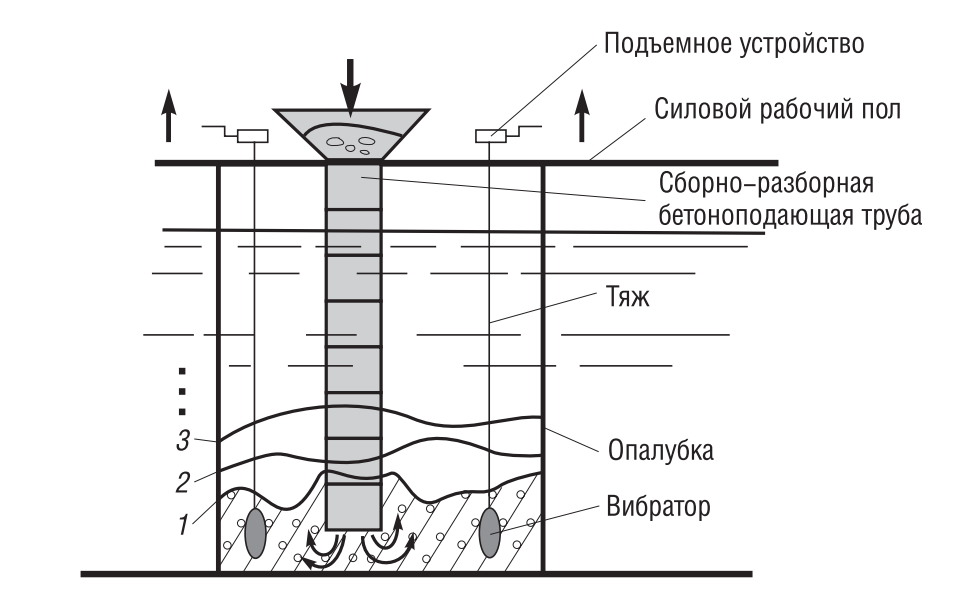

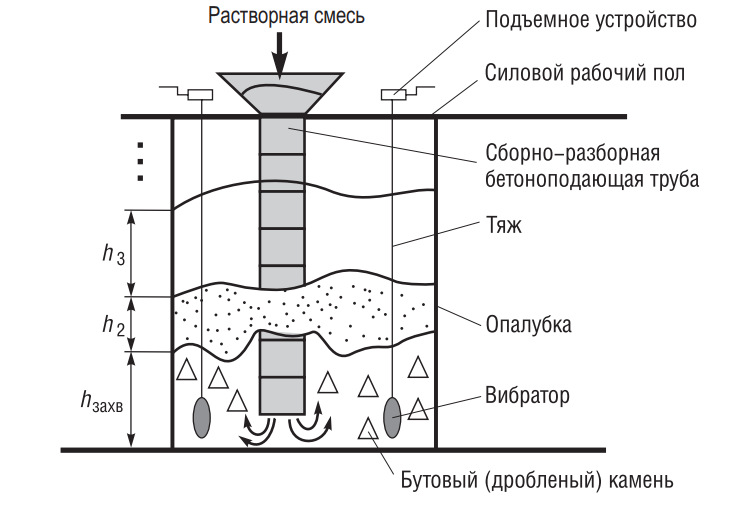

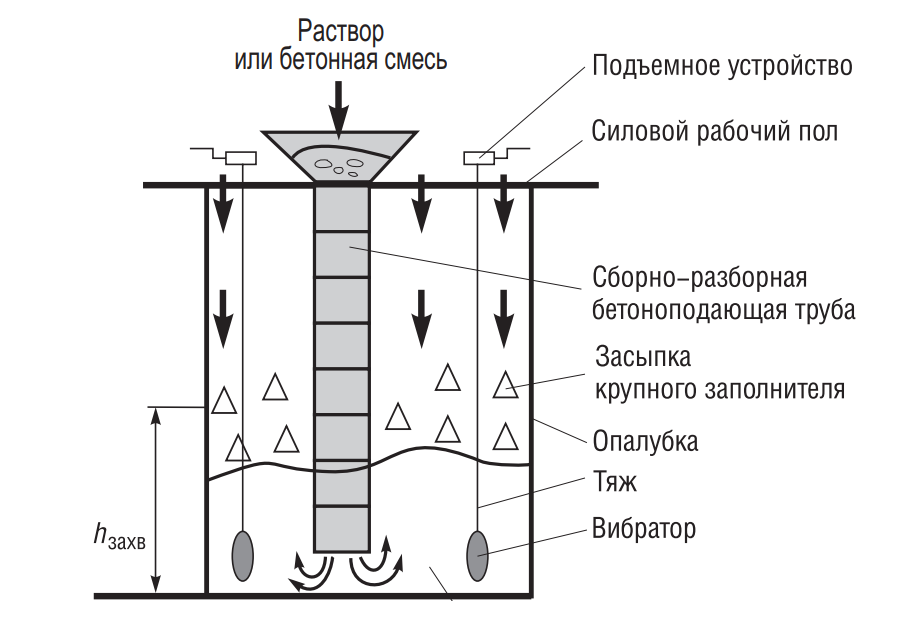

Способ вертикально перемещаемых труб (ВПТ) был разработан для подводного бетонирования (рис. 2, 3) конструкций мостовых опор (и подобных им) бескессонным (без отвода воды) методом строительства. В первоначальном варианте (рис. 2) этот способ начал широко применяться еще в XIX в. Усовершенствованный его вариант (рис. 3) появился в 30–40-х гг. ХХ в. в связи с развитием и применением вибрации и вибрационных механизмов для уплотнения (и повышения качественных характеристик) бетона.

Рис. 2. Принципиальная схема бетонирования с помощью ВПТ: 1–3 – захватки

Рис. 3. Принципиальная схема способа ВПТ с виброуплотнением бетона: 1–3 – захватки

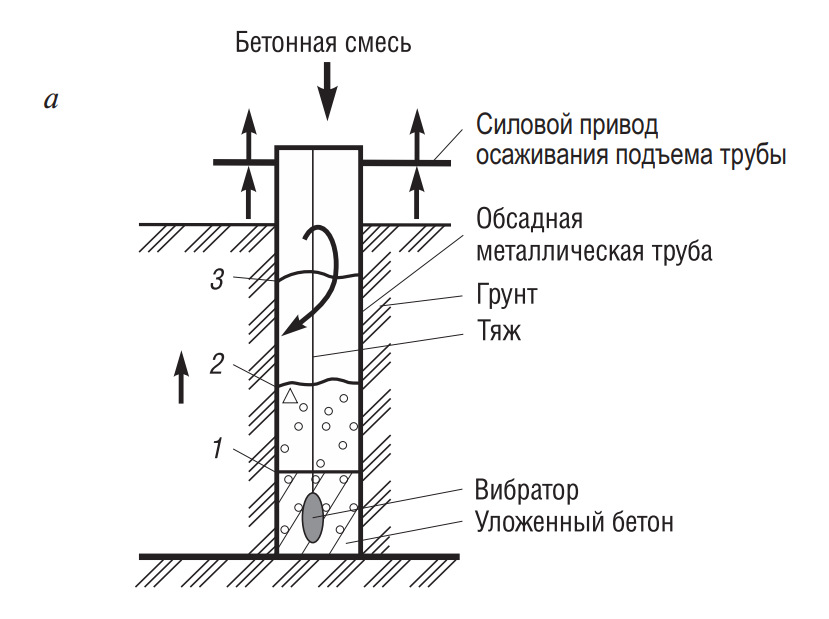

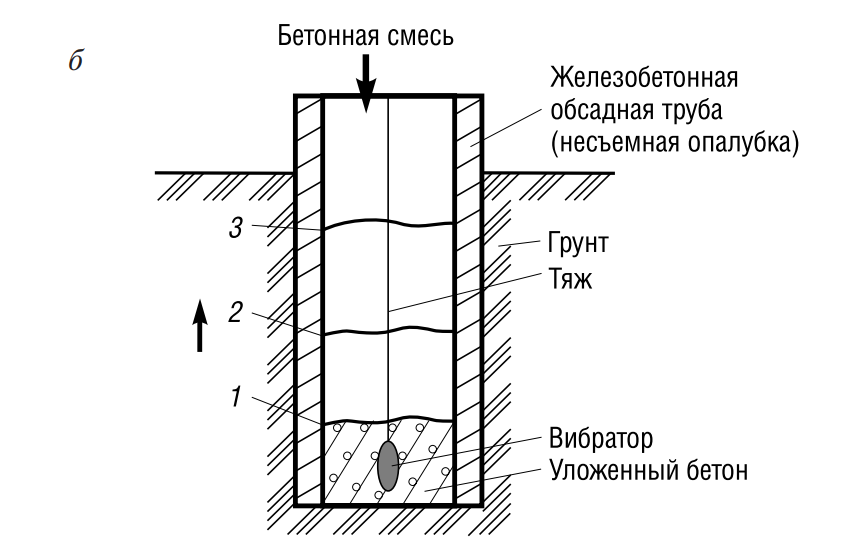

Принцип бетонирования через бетоноподающие (в более ранней терминологии – бетонолитные) трубы используется и в современном строительстве, в частности в варианте бетонирования с обсадными трубами (рис. 4 и 5), при специальном методе бетонирования «стена в грунте» и др. (см. далее).

Рис. 4. Принципиальные схемы бетонирования с обсадными трубами: а – съемными; б – несъемными; 1–3 – захватки

Применительно к схеме рис. 2 условие, которое обеспечивает распределение бетонной смеси в опалубке (без учета потерь на трение в трубе), – это перепад давления ΔР между слоем бетонной смеси высотой h2 со средней плотностью ρсм и слоем воды высотой h1 с плотностью ρв, что приблизительно соотносится с зависимостью: ΔР ~ h2∙ρсм – h1∙ρв, Па (h1, h2, м; ρв, ρсм, Н/м3).

Технологическая последовательность работ включает:

- устройство опалубки, путей и оборудования для подачи бетона и пр.;

- устройство силового рабочего пола, приемной воронки и трубы из сборных элементов; при этом низ трубы (выход) должен иметь заглушку (или герметичный клапан), чтобы не допустить попадания воды в трубу с целью предотвращения размыва бетона;

- выполнение арматурных работ (при наличии);

- бетонирование, которое рекомендуется начинать первой порцией смеси подвижностью, характеризующейся осадкой стандартного конуса ОК ≥ 15 см, а затем при ОК ≥ 18 см (в современных условиях с пластифицирующими добавками – литые смеси, т.е. ОК ≥ 21 см);

- осуществление демонтажа разборной трубы в сочетании с периодическим подъемом нижних звеньев (выхода) по мере подъема уровня бетона (работы ведут захватками по высоте (1; 2; 3…));

- заглубление при подъеме нижней части (выхода) трубы в ранее уложенный бетон, которое должно быть не менее 0,3 м.

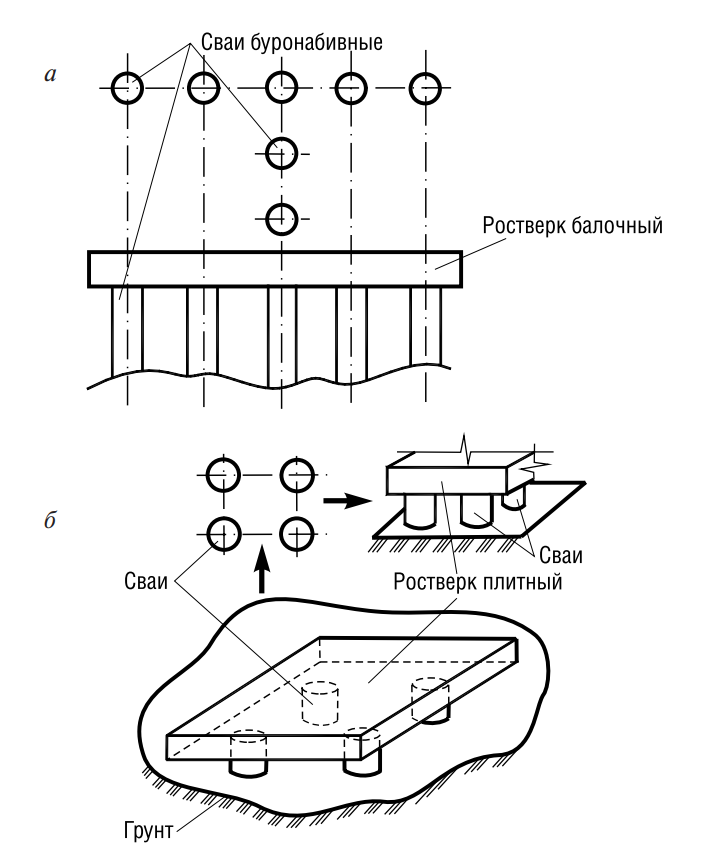

Рис. 5. Принципиальные схемы примеров применения ВПТ в виде балочного ростверка (а) и плитного ростверка (б)

Соблюдение изложенных правил минимизирует «размыв» контактирующего с водой слоя бетона. При подъеме «фронта» бетона и вытеснении им воды (за счет давления новых порций бетонной смеси) размыву подвергается его минимальный объем, с которым проводят доработку по мере выхода его на поверхность бетонируемой конструкции.

На рис. 3 представлен вариант реализации способа ВПТ с вибрационным уплотнением бетона системно размещенными глубинными вибраторами на гибких тяжах. По мере необходимости они поднимаются лебедками (или иными подъемными устройствами) на требуемую высоту (заглубление) бетонируемой захватки. Применение вибраторов обеспечивает повышение качественных характеристик бетона, снижение расхода цемента, использование бетонных смесей с минимально необходимой подвижностью, создающей условия подачи ее по бетоноподающей трубе (трубам). В остальном технология ведения работ соответствует принципиальной схеме рис. 2.

На рис. 4 показана принципиальная схема бетонирования по методу ВПТ с использованием извлекаемой обсадной трубы (рис. 4, а) и неизвлекаемой обсадной трубы (рис. 4, б), а на рис. 5 приведены отдельные примеры применения метода ВПТ для устройства опор, оснований ростверков и пр.

Вариант бетонирования с обсадными трубами разработан для безкотлованного устройства конструкций нулевого цикла (опор, фундаментов, подпорных стен и т.д.) в первую очередь в «слабых» грунтах, в частности в сыпучих и водонасыщенных грунтах, которые не способны держать форму, приданную при выборке, например бурением или иным способом.

По схеме бетонирования рис. 4, а применяют извлекаемые многоразового использования металлические обсадные трубы. Работы осуществляются по двум основным вариантам. Упрощенный вариант реализуется в грунтах, способных кратковременно удерживать форму, приданную при бурении шурфа. В этом случае обсадная труба вводится в выбуренный шурф и удерживает грунт от обрушения требуемый период времени для ведения, например, арматурных работ, ожидания до бетонирования с целью накопления объема этих работ (нужного количества опор (свай) и пр.). Затем в процессе бетонирования или по его окончании (при малой (преимущественно ≤ 3,0 м) высоте бетонируемого элемента) трубу извлекают с помощью подъемных механизмов, передавая боковое давление грунта на отформованный бетон.

В слабых грунтах данный вариант способа реализуется специализированным машинокомплексом, обеспечивающим одновременную осадку в грунт обсадной трубы и выемку грунта из ее внутреннего объема. В осаженную трубу при необходимости устанавливают арматурный каркас и подают бетон. Трубу непрерывно (или дискретно) извлекают из грунта, передавая его боковое давление на свежеотформованный бетон.

Подачу бетона осуществляют либо традиционной системой «кран – бадья», либо нагнетательным методом (включая использование полых буров). Для уплотнения бетона преимущественно используют глубинные вибраторы на тяжах. В научно-технической литературе имеется информация, что возможно вибропобуждение бетона виброимпульсами, приложенными к обсадной трубе или к пространственному арматурному каркасу (при наличии).

При бетонировании по схеме рис. 4, б обсадные трубы неизвлекаемы и по существу служат в качестве несъемной опалубки. Кроме того, они выполняют иные функции, например коррозионной защиты будущей конструкции от воздействия агрессивной эксплуатационной среды. В частности, при воздействии агрессивной морской воды или грунтовых вод с сульфатной агрессией такие трубы изготавливают из бетона на сульфатостойком цементе. Конструкционно их исполняют таким образом, чтобы трубы (обычно центрифугированные, до 5 м длиной) можно было стыковать соосно, увеличивая длину ствола обсадной трубы на требуемую высоту (или глубину заложения).

Технология работ с неизвлекаемыми обсадными трубами соответствует ранее изложенной. Отличие заключается в том, что сама труба есть составная часть устраиваемой конструкции, а ее выступающая над грунтом часть обеспечивает роль несъемной опалубки и конструктива оголовка (надбетонки) устраиваемой опоры (сваи) фундамента (рис. 5). Здесь приведены примеры устройства элементов фундаментов в виде балочного ростверка (рис. 5, а) или плитного ростверка (рис. 5, б) по устроенным методом ВПТ буронабивным опорам-сваям.

2.2. Способы раздельного бетонирования

Сущность метода раздельного бетонирования заключается в том, что в устроенную опалубку вначале загружают крупный камень-заполнитель, а затем инъектируют в его пустоты (нагнетают под давлением) цементно-песчаный раствор, заполняя объем пустот крупного заполнителя.

Целая группа способов раздельного бетонирования разработана первично для ведения работ под водой бескессонным методом. Эти способы нашли применение для устройства конструкций в варианте подземного (с заглублением в грунт) бетонирования. Они экономически выгодны при строительстве массивных сооружений (в основном гидротехнического назначения, устоев мостов, дамб и пр.) по следующим причинам:

- позволяют обеспечить высокий темп работ в сложных условиях подводного бетонирования (без отвода воды) или объектов глубокого заложения. При этом используется дешевый крупный заполнитель – бутовый, или дробленый, камень крупностью ≥ 60…70 мм, содержание которого в 1 м3 бетона достигает 0,9…1,0 м3;

- несмотря на то что инъекционный раствор характеризуется значительным расходом цемента (~ 500…600 кг и более на 1 м3), в пересчете на 1 м3 бетона он составляет обычно не более 250…300 кг. Например, при пустотности засыпки 1 м3 из крупного заполнителя Vп ~ 0,45 м3 и составе цементно-песчаного раствора Ц:П ~ 1:2,5 при Цр ~ 600 кг расход цемента в пересчете на 1 м3 бетона составит примерно: Цб ~ 600 · 0,45 ~ 270 кг.

В совокупности эти преимущества обусловили появление разных вариантов метода раздельного бетонирования и достаточно широкое применение его в гидротехническом и транспортном (опоры и устои мостов и т.п.) строительстве. Среди них выделяют две группы: способы восходящего потока (инъекционный раствор подается в нижнюю часть бетонируемой конструкции – основная группа) и нисходящего потока.

2.2.1. Инъекционный способ раздельного бетонирования (восходящий поток)

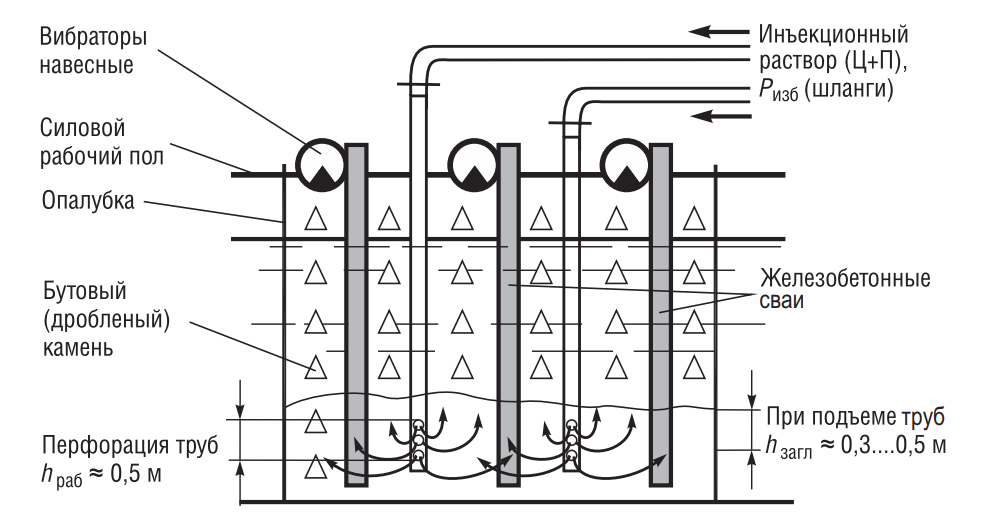

Инъекционный способ раздельного бетонирования (рис. 6) предложен и впервые реализован в 1938 г. в Германии, апробирован и подтвердил эффективность в 1940 г. в СССР.

Рис. 6. Принципиальная схема инъекционного способа раздельного бетонирования

Технология ведения работ включает следующее:

- устройство опалубки и силового рабочего пола;

- установка (с системным (расчетным) распределением в плане конструкции) железобетонных свай и раствороподающих труб; трубы на рабочую высоту hраб перфорированы (hраб ~ 0,5 м), выход из трубы (ее низ) заглушен;

- установка в опалубку арматуры (при наличии), а затем загрузка дробленого (или бутового) камня (d ≥ 70 мм) на всю высоту бетонируемого массива (конструкции, захватки);

- установка съемных навесных вибраторов на железобетонные сваи;

- нагнетание раствора до выхода на поверхность бетонируемого массива (захватки), при котором периодически приподнимаются раствороподающие трубы так, чтобы перфорированная зона была постоянно погружена в нагнетаемый раствор не менее чем на 0,3 м (тем самым обеспечивается подача раствора под «фронт» поверхности контакта его с водой и минимизируется размыв нагнетаемого раствора);

- удаление раствороподающих труб и виброуплотнение одновременно всего объема бетона конструкции (захватки) путем вибровоздействия на железобетонные сваи, снятие навесных вибраторов;

- сбивание оголовков свай, использование арматуры для омоноличивания с последующим конструктивом.

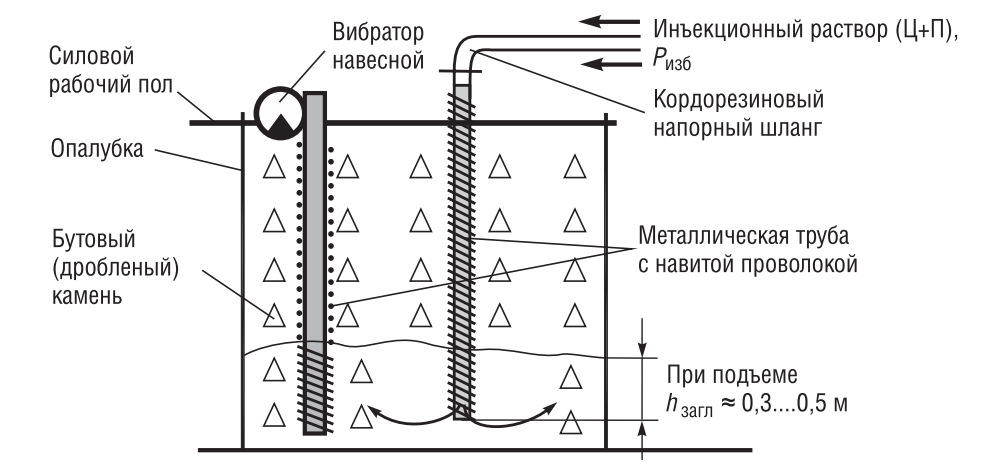

2.2.2. Способ лаборатории «Закавказметаллургстрой» (восходящий поток)

Способ предложен и апробирован в 1950 г. профессором И.Н. Ахвердовым. Основное отличие от инъекционного способа Шейдера – Картелева заключается в отсутствии неизвлекаемых железобетонных предварительно устанавливаемых свай, а также в отличающемся варианте подачи инъекционного раствора и виброуплотнения бетона (рис. 7).

Рис. 7. Схема способа раздельного бетонирования профессора И.Н. Ахвердова

Особенности технологии работ заключаются в следующем:

- в опалубку в расчетном (шахматном) порядке устанавливают металлические трубы, на которые предварительно спирально навита стальная проволока диаметром ~ 4…5 мм с шагом навивки 25…30 мм;

- загружают дробленый (бутовый) камень (крупностью ≥ 70 мм) на всю высоту бетонируемой конструкции;

- навешивают вибраторы на трубы и уплотняют «засыпку» путем вибрирования труб, которые затем извлекают;

- внутрь спирали из проволоки опускают напорные шланги, подключенные к бетононасосу;

- нагнетают инъекционный раствор и по мере заполнения объема пустот «засыпки» шланги приподнимают (заглубление выхода шланга постоянно должно быть не менее 0,3 м (рекомендуется ~ 0,5 м)).

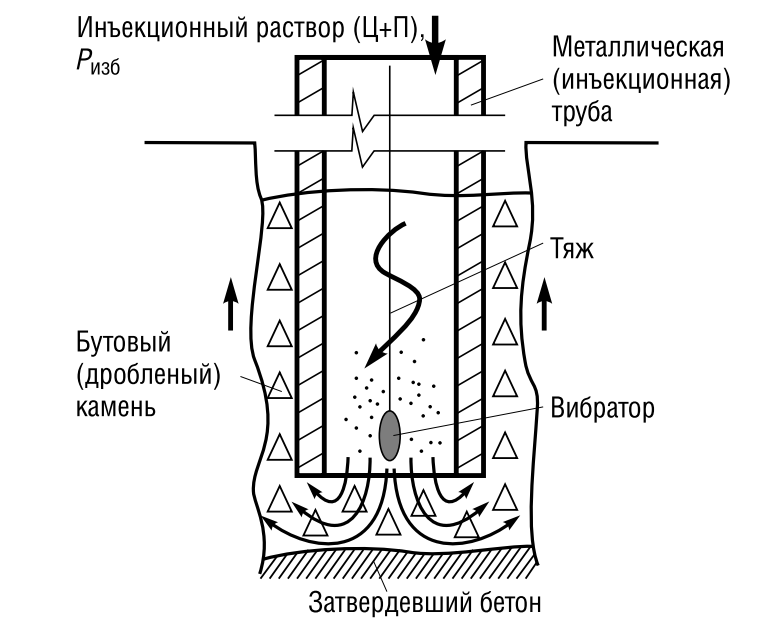

2.2.3. Вибронагнетательный способ (восходящий поток)

Первый вариант вибронагнетательного способа раздельного бетонирования, получивший название «виброцементационный», был предложен в СССР и опробован в 1949 г. инженером А.И. Имилем (рис. 8).

Рис. 8. Принципиальная схема виброцементационного способа раздельного бетонирования

Особенность технологии ведения работ виброцементационным способом заключается в том, что используется одна или несколько металлических труб со встроенным по приведенной схеме (рис. 8) глубинным вибратором.

Послойно или на всю высоту бетонируемой конструкции (захватки) загружают крупный заполнитель, после чего нагнетают инъекционный раствор с одновременным вибрированием. Вибрирование способствует разжижению подаваемого нагнетанием раствора и одновременно уплотнению бетона.

В процессе практической апробации данного варианта бетонирования выявился существенный недостаток: при вибрационном воздействии имело место защемление трубы (труб) по внешнему контуру, что сопровождалось значительным ростом усилия подъема (особенно при множестве труб).

С учетом выявленных недостатков виброцементационного способа разработан вибронагнетательный способ раздельного бетонирования (рис. 9).

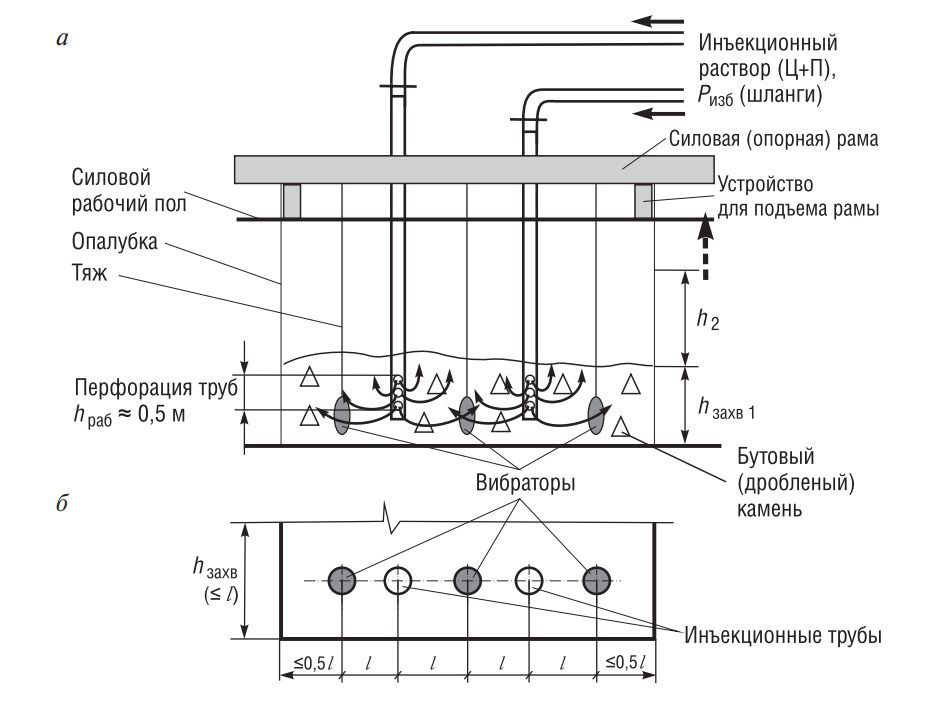

Рис. 9. Принципиальная схема вибронагнетательного способа раздельного бетонирования: а – по высоте конструкции; б – в плане

Особенности этого варианта бетонирования и технологии ведения работ связаны с наличием силовой опорной рамы, на которой закреплены по расчетной схеме раствороподающие (инъекционные) трубы и глубинные вибраторы, а также механизма ее подъема.

Бетонирование ведут захватками как по высоте конструкции (рис. 9, а), так и в плане (рис. 9, б), если конструкция крупногабаритная.

На первую захватку выставляется силовая рама с раствороподающими трубами (низ заглушен, трубы перфорированы на hраб) и глубинными вибраторами. Производится засыпка крупного заполнителя на hзахв. Затем нагнетается раствор с последующим или одновременным вибрированием. По окончании вибрирования силовая рама перемещается на очередную захватку и процесс бетонирования повторяется до завершения работ.

2.3. Способ нисходящего раствора

Способ нисходящего раствора был предложен в 1950 г. инженером Н.А. Второвым (рис. 10).

Рис. 10. Принципиальная схема бетонирования способом нисходящего раствора

Особенности технологии ведения работ этим способом заключаются в том, что вначале осуществляют засыпку из крупного заполнителя из расчета на захватку. Затем подают высокоподвижный раствор в количестве, соответствующем объему пустот заполнителя. После этого подвергают вибрированию весь объем захватки с целью разжижения раствора, который при этом заполняет пустотность крупного камня с одновременным уплотнением бетона.

Практическая апробация способа нисходящего раствора не подтвердила его эффективности. Основная причина в том, что плотность породы крупного камня выше средней плотности цементно-песчаного раствора. Как следствие, раствор при движении сверху вниз не в полной мере проникал в пустотность засыпки, в результате формировалась структура бетона со множеством дефектов (пор, пустот). Более эффективным оказался способ раздельного бетонирования путем втапливания крупного камня (заполнителя) в ранее уложенный раствор.

2.4. Способ втапливания крупного заполнителя в раствор или высокопластичную бетонную смесь

На рис. 11 приведена принципиальная схема способа раздельного бетонирования путем втапливания крупного камня (заполнителя) в цементно-песчаный раствор, предложенного в 1938 г. С.В. Шестоперовым.

Рис. 11. Принципиальная схема раздельного бетонирования путем втапливания крупного заполнителя

Особенности технологии работ этим способом заключаются в том, что вначале в расчетном количестве на захватку подают цементнопесчаный раствор (при этом для первой порции увеличивают содержание цемента с учетом ее частичного размыва). Затем осуществляют засыпку крупного камня в расчетном количестве на данную захватку. Вибрируют, разжижая раствор и создавая условия для втапливания крупного заполнителя в его объем.

Практическая апробация этого способа показала его достаточно высокую эффективность. Одновременно было выявлено, что первоначальное предположение о достаточности объема раствора, соответствующего объему пустот (пустотности) крупного заполнителя, необходимо корректировать.

В результате установлено, что из-за раздвижки зерен крупного камня (заполнителя) прослойками раствора требуемый объем растворной составляющей должен на 10…20% превышать пустотность крупного заполнителя.

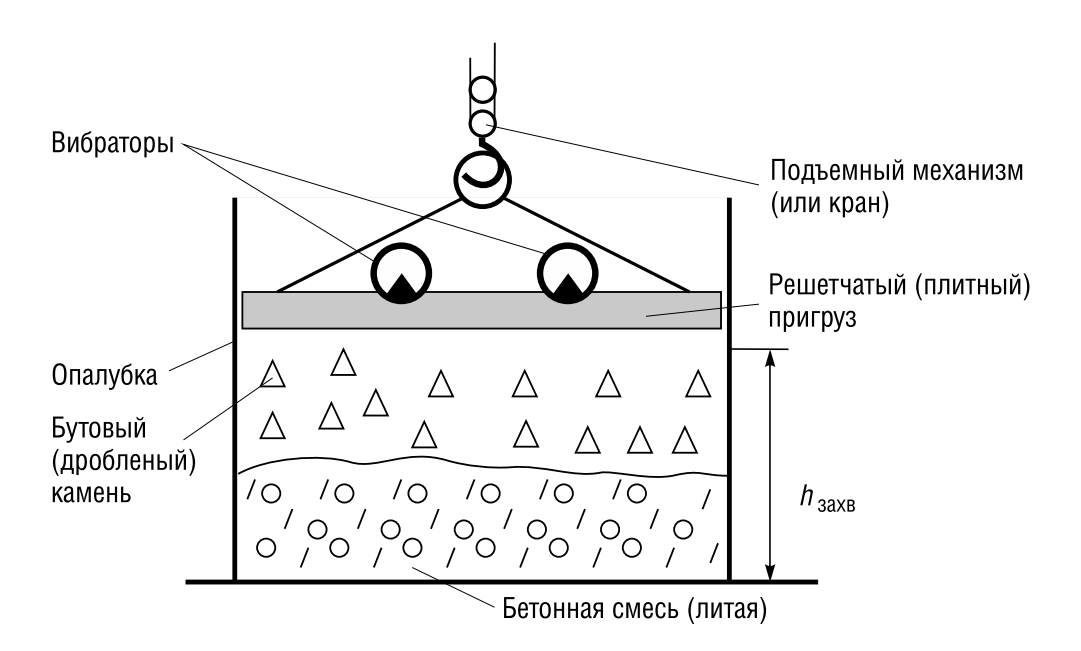

Наиболее эффективным вариантом способа раздельного бетонирования втапливанием крупного камня (заполнителя) оказался вариант, предложенный академиком П.С. Непорожним и реализованный при строительстве ряда массивных гидротехнических сооружений по схеме рис. 12.

Особенности технологии в этом случае заключаются в том, что в бетонируемый массив захватками укладывают литую бетонную смесь, поверх которой устраивают засыпку крупного камня в расчетном объеме, достигающем 80…100% объема литой смеси. Одновременным действием вибрации и давления рамы-пригруза втапливают камень и уплотняют бетон.

Рис. 12. Принципиальная схема раздельного бетонирования путем втапливания крупного заполнителя по Непорожнему

Вариант раздельного бетонирования втапливанием крупного камня в бетонную смесь позволяет минимизировать содержание цемента в формирующемся в итоге бетоне. Ведь если в литой (за счет применения качественных пластификаторов) бетонной смеси расход вяжущего вещества составит 350…400 кг на 1 м3, то при втапливании примерно равного объема крупного камня расход цемента составит ≤ 200 кг на 1 м3 бетона.

Для массивных сооружений гидротехнического (и других видов) строительства снижение содержания цемента в бетоне не только понижает экономические затраты, но и способствует снижению количества теплоты от гидратации вяжущего вещества и температуры саморазогрева бетона конструкции. В результате минимизируется градиент температур по сечению конструкции и опасность образования трещин по ее внешнему (более холодному) контуру, что чрезвычайно важно при бетонировании массивных сооружений (конструкций).

3. Специфические методы бетонирования

Специальные методы бетонирования, которые достаточно широко используют в практике строительства, в настоящем пособии рассмотрены в отдельном разделе. Здесь приведена краткая ознакомительная информация о специфических методах ведения бетонных работ, которые в основном выполняются в качестве подготовительных.

3.1. Бетонирование методом отвала и прикатки

Данный вариант бетонирования используется при устройстве подготовок в дорожном, аэродромном, причальном и других видах строительства, когда работы осуществляются на объектах большой протяженности, площади и объемов работ.

Бетонирование выполняют с использованием жестких водозатворенных (реже сухих) бетонных смесей, приготовленных преимущественно с минимально необходимым количеством вяжущего вещества, на заполнителе с крупностью зерен до 70 мм (иногда и более). Укладку бетона в конструктив осуществляют после прямой подачи от самосвальных средств транспортирования, распределяя с помощью бульдозеров, грейдеров и другой подобной техники. Для уплотнения и окончательной калибровки по высоте бетонируемого слоя используют разнообразные катки.

3.2. Бетонирование с использованием сухих бетонных смесей в мешкотаре

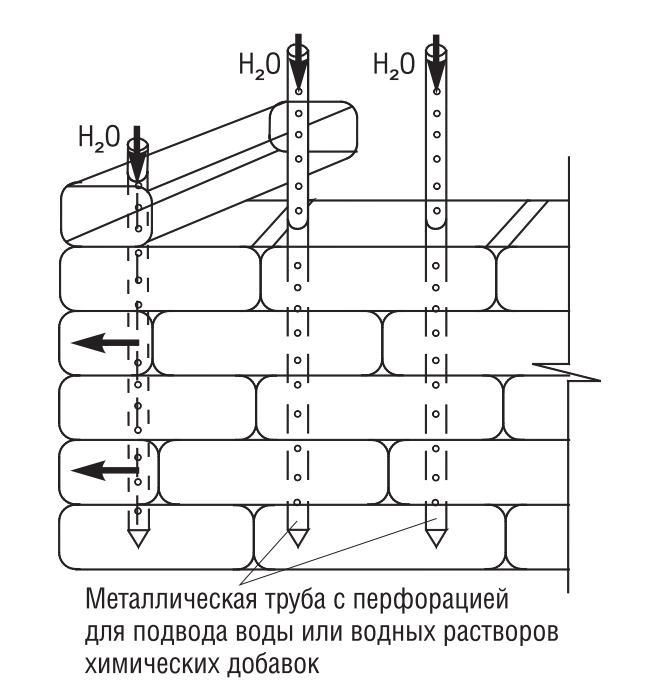

Способы бетонирования с использованием затаренной в мешки сухой бетонной смеси (содержащей заполнители, цемент и в ряде случаев твердофазные химические добавки) запатентованы в США и нашли применение как в гидротехническом строительстве (рис. 13), так и при строительстве объектов общестроительного назначения (рис. 14). Работы по принципиальной схеме рис. 13 ведут с помощью водолазов.

Рис. 13. Устройство причальной под готовки с помощью водолазов

Из мешков, выполненных из водопроницаемого материала и наполненных сухой бетонной смесью, устраивают кладку с перевязкой (принцип кладки кирпичных стен). Вода, проникая в сухую бетонную смесь, обеспечивает условия для гидратации, твердения цемента и набора бетоном прочности. Способ запатентован для устройства подготовок (опор, оснований) в причальном строительстве подводных частей разнообразных конструктивов.

Рис. 14. Устройство стен здания кладкой

Работы по принципиальной схеме рис. 14 при возведении стен зданий ведут по правилам кирпичной кладки с перевязкой. Уложенные в стену мешки с сухой бетонной смесью пробивают на всю высоту конструкции (либо захватки) металлическими трубами с перфорацией.

К трубам подводят воду (или водный раствор химических добавок, например ускорителей твердения бетона), обеспечивая условия для гидратации цемента, твердения и набора прочности бетона. Внешние и внутренние стороны стен отделывают оштукатуриванием (облицовкой, обшивкой и пр.) в соответствии с требованиями проекта (заказчика).