Содержание страницы

1. Числовое программное управление

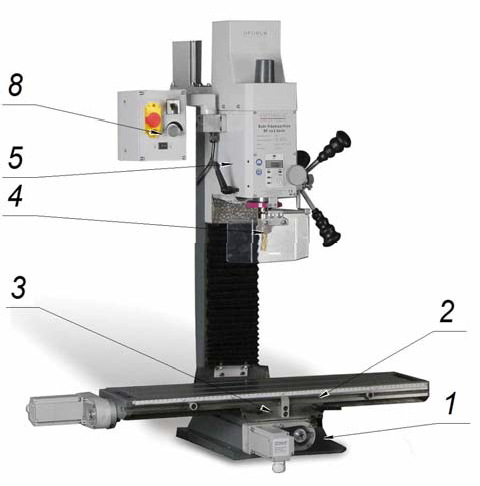

Современные производственные и ремонтные предприятия машиностроительного профиля, для повышения эффективности производственного процесса и качества выполнения операций по механической обработке рабочих поверхностей деталей, должны иметь в своем арсенале различные виды станочного оборудования с числовым программным управлением (ЧПУ). Это оборудование (см. рис. 1) предназначено для выполнения тех же операций, что и универсальные станки с ручным управлением (см. рис. 2.), но при этом движение инструмента и деталей на этих станках обеспечивается автоматически системой числового программного управления. В этом и заключается основное преимущество механической обработки с использованием станков с ЧПУ.

Использование такого оборудования дает возможность повышать уровень автоматизации производственного процесса. Не менее важной причиной все более широкого использования станков с ЧПУ является их способность работать в автономном режиме, 24 часа в сутки и семь дней в неделю, с условием постоянного обеспечения требуемого качества выпускаемой продукции. Повышение спроса на станки с ЧПУ обусловлено возможностью их быстрой перенастройки только за счет изменения программы обработки, которую можно проводить так часто, как это необходимо для выполнения производственной программы.

Рис. 1. Универсальный сверлильно-фрезерный станок

Рис. 2. Фрезерный станок с ЧПУ фирмы Optimum

Использование автоматического управления и различных видов корректировок позволяет обеспечивать высокую точность результатов обработки и неограниченное количество повторяемости выполняемых операций. Не менее важной, с технической точки зрения, является возможность при использовании ЧПУ обрабатывать детали, имеющие сложную пространственную геометрию. И наконец, самое главное преимущество станков с ЧПУ заключается в минимизации вмешательства оператора станка непосредственно в процесс обработки.

При этом функции станочника-оператора сводятся к выполнению практически только подготовительно-заключительных операций: установке и снятию деталей, замене инструмента, подвозу и транспортированию заготовок и готовых деталей и т. д. Поэтому один оператор может обеспечивать одновременно работу двух и более станков. Использование станков с ЧПУ также снижает уровень квалификации работников, так как выполняемые ими функции не требуют серьезной подготовки.

Некоторые предприятия идут даже на то, чтобы совместить со станком с ЧПУ роботизированный комплекс, который может полностью заменить оператора станка для выполнения перечисленных выше действий. И в этом случае на предприятии остаются только наладчики и ремонтные работники. Таким образом, исключение человеческого влияния на работу станков с ЧПУ обеспечивает высокий и стабильный уровень качества и максимальную скорость выполнения механической обработки.

Необходимо также учитывать, что работа по программе позволяет более точно учитывать время обработки на станке деталей, что обеспечивает снижение времени простоя оборудования. Противники использования станков с ЧПУ обосновывают свой отказ их высокой стоимостью и большими затратами на монтаж и техническое обслуживание, чем для обычного универсального оборудования. Но практика доказала, что их высокая производительность, точность, производственная адаптивность легко компенсируют первичные расходы за счет грамотной организации производственных процессов и необходимых объемов производственной продукции.

В связи с этим необходимо представлять себе систему ЧПУ. Числовое программное управление – это автоматическое управление станком при помощи компьютера (который находится внутри станка) и программы обработки (управляющей программы). До изобретения ЧПУ управление станком осуществлялось вручную или механически. Осевыми перемещениями станка с ЧПУ руководит компьютер, который читает управляющую программу (УП) и выдает команды соответствующим двигателям.

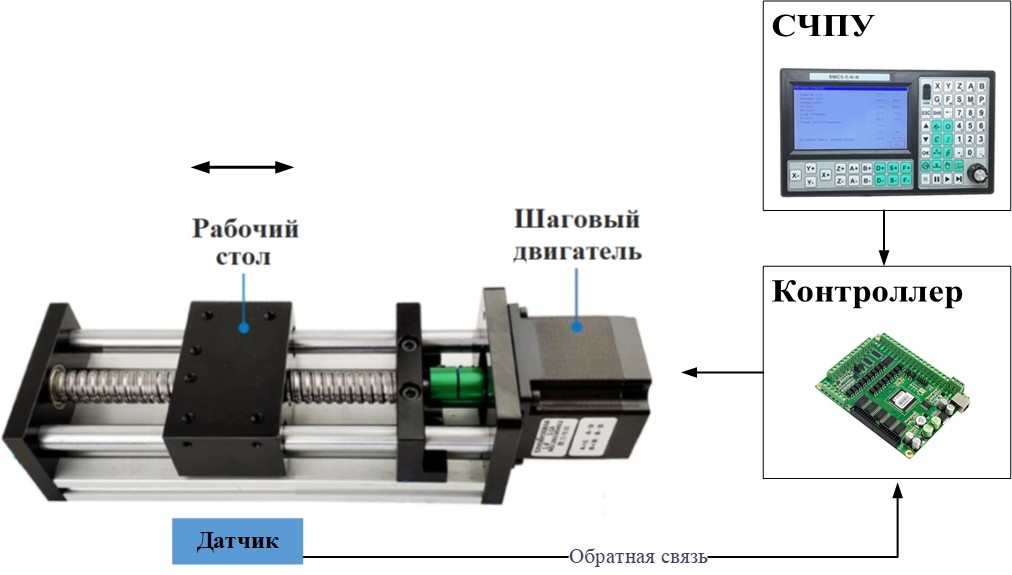

Двигатели заставляют перемещаться исполнительные органы станка – рабочий стол или колонну со шпинделем. В результате производится механическая обработка детали. Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается, пока чтение управляющей программы не подойдет к концу.

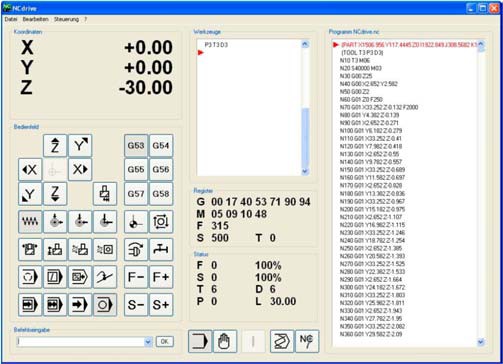

По своей конструкции и внешнему виду станки с ЧПУ отличаются от обычных универсальных станков наличием устройства числового программного управления (УЧПУ) (см. рис. 3) и некоторых дополнительных исполнительных механизмов привода и управления станком.

Рис. 3. Виртуальная стойка ЧПУ Optimum BF20 CNC

2. Классификация и устройство фрезерных станков с ЧПУ

Классификация фрезерных станков с ЧПУ производится по следующим основным признакам:

- по расположению шпинделя (вертикальные или горизонтальные);

- по количеству управляемых осей или степеней свободы (2, 3, 4 или 5 осей);

- по точности позиционирования и повторяемости обработки;

- по количеству используемого инструмента (одноили многоинструментальные).

Рассмотрим конструкцию вертикально-фрезерного станка с ЧПУ (рис. 4, 5). Станина (1) предназначена для крепления всех узлов и механизмов станка. Рабочий стол (2) может перемещаться в продольном (влево/вправо) и поперечном (вперед/назад) направлениях по направляющим (3). Пульт управления, или стойка ЧПУ (8), закреплен на кронштейне и может быть перемещен в удобное для оператора положение. На рабочем столе закрепляют заготовки и различные технологические приспособления. Для этого на столе имеются специальные Т-образные пазы. Шпиндель (4) предназначен для зажима режущего инструмента и придания ему вращения. Шпиндель закреплен на колонне (5), которая может перемещаться в вертикальном направлении (вверх/вниз). От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависят точность и качество обработки. Таким образом, рассматриваемый станок является трехосевым.

Рис. 4. Корпус вертикально-фрезерного станка с ЧПУ

Рис. 5. Конструктивные элементы станка

Защитные кожухи (7) необходимы для обеспечения безопасности. Они защищают оператора станка от летящей стружки и смазывающе-охлаждающей жидкости (СОЖ), которая подается в зону обработки под давлением. Дверца (6) обеспечивает доступ в рабочую зону станка. Взятие необходимого инструмента и фиксация его в шпинделе обеспечиваются устройством автоматической смены инструмента и производятся по определенной команде управляющей программы.

3. Подсистемы ЧПУ

Простое подключение к универсальному станку ЧПУ не даст возможности автоматизировать его работу. Для обеспечения требуемого уровня автоматизации необходимо дополнительно произвести определенную модернизацию универсального станка, т.е. необходимо адаптировать механическую часть и систему электронного управления универсального станка. Саму систему ЧПУ можно разделить на три основные подсистемы:

- подсистему управления;

- подсистему приводов;

- подсистему обратной связи.

Рассмотрим более подробно каждую из представленных подсистем с позиции их принципиального устройства и функционального назначения.

3.1. Подсистема управления

Подсистема управления (ПУ) – основная часть всей системы ЧПУ. Ее можно рассматривать как электронный модуль, имеющий «вход» и «выход». Вход обеспечивает возможность оператору вводить программу и контролировать процесс обработки, а также читать управляющую программу.

Выход обеспечивает возможность передавать команды различным исполнительным устройствам и механизмам станка для выполнения необходимых действий. Основным устройством ПУ является процессор, который смонтирован в корпусе системы ЧПУ. Корпус представляет собой внешнюю панель, на которой расположены различные кнопки управления и экран для передачи и получения информации, используемой для обработки деталей. ПУ классифицируются на закрытые и открытые.

Закрытые ПУ являются, как правило, ноу-хау производителя и имеют стандартное программное обеспечение, которое пользователь самостоятельно обновить или редактировать не может. Такие системы имеют важное преимущество – высокую надежность и длительную работоспособность за счет того, что изготовитель проводит их предпродажное тестирование и они являются полностью совместимыми.

Для обеспечения преимуществ станков с ЧПУ необходимо использовать открытые ПК-совместимые ПУ. Как правило, они изготавливаются на базе обычного персонального компьютера, что и обеспечивает не только преимущество в доступности и дешевизне используемых электронных компонентов, которые приобретаются в любом компьютерном магазине, но и дают пользователю возможность обновления программ без обращения к производителю станка.

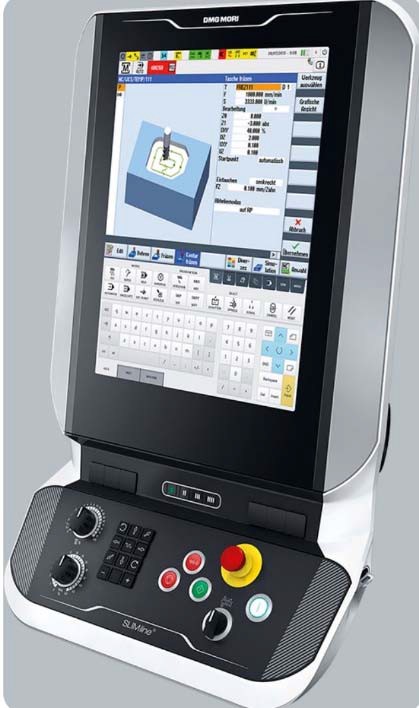

Современные системы ЧПУ оснащаются CAM-системой, предназначенной для автоматизации процесса создания УП прямо на станке или в условиях локальной сети предприятия. Наиболее яркий пример – системы ЧПУ это Стойка DMG MORI c CAM-системой (см. рис. 6), которая позволяет оператору не только создать УП любой сложности, но и произвести ее всестороннюю проверку.

Рис. 6. Стойка DMG MORI c CAM-системой

3.2. Подсистема приводов

Подсистема приводов (ПП) состоит из различных типов и количества двигателей и винтовых передач для выполнения всех команд ПУ, направленных на выполнение необходимых движений при перемещении исполнительных устройств оборудования.

Высокоточные червячные ходовые винты

Основными компонентами ПП являются высокоточные ходовые винты червячного типа. На универсальном станке с ручным управлением фрезеровщик для перемещения рабочего стола вращает рукоятку, соединенную с ходовым винтом. На днище стола укреплена гайка таким образом, что при повороте винта происходит линейное перемещение стола. Усовершенствованный ходовой винт станка с ЧПУ позволяет выполнять перемещение исполнительного органа с минимальным трением и практически без люфтов. Устранение люфта очень важно по двум причинам. Во-первых, это необходимо для обеспечения сверхточного позиционирования. Во-вторых, только при соблюдении этого условия возможно нормальное попутное фрезерование.

Двигатели

Следующим элементом ПП является двигатель (или – несколько двигателей). Двигатель обеспечивает вращение высокоточного червячного ходового винта и линейное движение рабочего стола станка. В конструкции станков, как правило, применяются шаговые электродвигатели или серводвигатели.

Шаговый электродвигатель – это электромеханическое устройство, преобразующее электрический сигнал управления в дискретное механическое перемещение. Существует несколько основных видов шаговых двигателей, отличающихся конструктивным исполнением:

- шаговые двигатели с переменным магнитным сопротивлением;

- шаговые двигатели с постоянным магнитным сопротивлением;

- гибридные двигатели.

Принцип работы у всех этих двигателей примерно одинаков и достаточно прост.

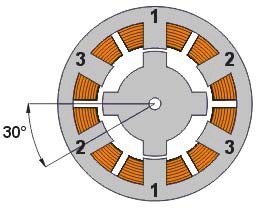

Шаговый двигатель с переменным магнитным сопротивлением имеет несколько полюсов на статоре и ротор из магнитно-мягкого материала (реактивный ротор). На рисунке 7 показан двигатель, имеющий шесть полюсов на статоре, ротор с четырьмя зубьями и три независимые обмотки, каждая из которых приходится на противоположные полюса статора.

Рис. 7. Устройство шагового двигателя с переменным магнитным сопротивлением

При подаче электрического тока в одну из обмоток ротор стремится занять положение, при котором возникший магнитный поток будет замкнут. То есть зубья ротора будут находиться прямо напротив тех полюсов статора, на обмотки которого подан ток. Если выключить ток в этой обмотке и подать его в следующую обмотку, то ротор повернется, чтобы в очередной раз замкнуть магнитный поток своими зубьями. Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1-ю, 2-ю и 3-ю обмотки, при этом шаг вращения для представленного двигателя составит 30°.

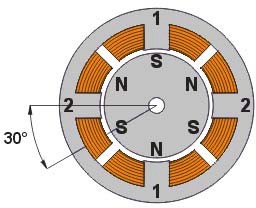

Шаговый двигатель с постоянными магнитами состоит из статора с обмотками и ротора с постоянными магнитами. На рисунке 8 показан двигатель, имеющий две пары полюсов статора и три пары полюсов ротора. При подаче электрического тока в одну из обмоток ротор займет положение, при котором разноименные полюса статора и ротора будут находиться напротив друг друга. Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1-ю и 2-ю обмотки, при этом шаг вращения составит 30°.

Рис. 8. Устройство шагового двигателя с постоянными магнитами

Основным достоинством современных шаговых двигателей является их гибридность, они включают в себя преимущества двигателей как с переменным магнитным полем, так и с постоянными магнитами, это обеспечивает меньший шаг вращения за счет увеличенного количества полюсов статора и зубьев ротора.

Когда подсистема управления посылает шаговому двигателю электрический импульс, то происходит поворот на определенный угол, который зависит от конструкции двигателя (например, 0,7°). Если ходовой винт имеет шаг 1 мм, то один импульс заставит исполнительный орган станка линейно переместиться на 0,7/360 × 1 = 0,0019 мм. Эта величина называется разрешением системы, или ценой импульса. Нельзя переместить исполнительный орган на величину, меньшую чем разрешение системы.

Это обеспечивается за счет наличия жесткой взаимосвязи между самим двигателем, ходовым винтом системы управления и точностью перемещений рабочего стола станка. Надежность простота и легкость управления обеспечили высокий уровень популярности шаговых электродвигателей.

Возможность использования шаговых двигателей без дорогой и сложной системы обратной связи, а также за счет дискретности их вращения ограничивает область их использования. Снижается стоимость таких станков, но при этом не обеспечивается высокая точность обработки. Потому в современных станках с ЧПУ используют серводвигатели, обладающие более совершенной, но сложной конструкцией, более сложную систему управления и конечно же большую стоимость. Однако серводвигатели работают без скачков, имеют значительно лучшие точностные параметры. Непрерывная работа серводвигателей обеспечивается специальными контроллерами и наличием подсистемы обратной связи (ПОС), но обеспечиваемая ими точность компенсирует все перечисленные выше недостатки.

3.3. Подсистема обратной связи

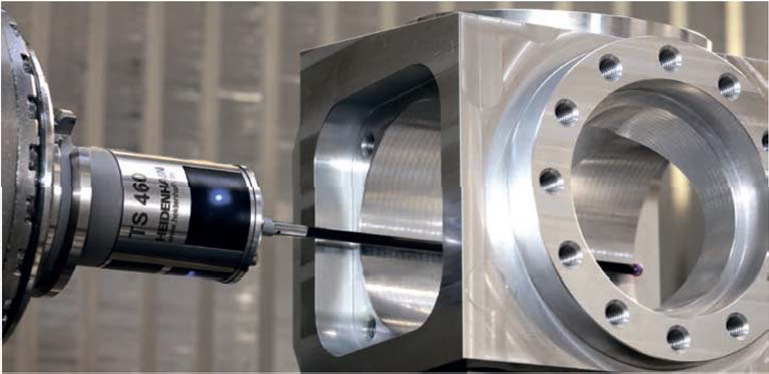

ПОС предназначена для обеспечения ПУ информацией о координатах расположения в каждый момент времени рабочего стола станка, скорости и направления вращения ходового винта (см. рис. 9).

Рис. 9. Схема подсистемы обратной связи на станке с ЧПУ

ПОС классифицируются на два типа:

- открытые;

- замкнутые.

Системы открытого типа приспособлены только для регистрации любого сигнала из ПУ. Но они не могут дать информацию о координатах расположения исполнительных механизмов станка или реальных технических характеристик серводвигателей в данный момент времени, что ограничивает их возможности использования в станках с ЧПУ.

В системах замкнутого типа применяют специальные датчики для контроля за изменением параметров работы станка.

Датчики, используемые для определения положения

В станках с ЧПУ используются два типа датчиков: линейные датчики и вращающиеся датчики контроля изменения положения конструктивных элементов ПП.

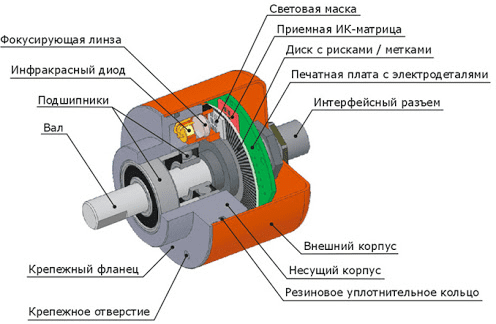

Вращающийся датчик контроля изменения положения (представлен на рис. 10) крепится на валу двигателя и позволяет определять его угловое положение. Этот датчик состоит из источника света, оптического датчика (приемника) и диска с маленькими радиальными прорезями (растрами). Растровый диск укреплен на валу, источник света и оптический датчик находятся с разных сторон от диска.

Рис. 10. Вращающийся датчик контроля изменения положения

Вращающийся датчик представляет собой оптический прибор с диском, имеющим маленькие радиальные прорези (растры), который переключается при попадании через растры на него лучей света, что дает возможность определять относительное или абсолютное положение и направление вращения вала электродвигателя. Регистрируемые сигналы отправляются в ПУ.

Вращающиеся датчики можно использовать для определения числа оборотов при вращении шпинделя и для нахождения его углового положения.

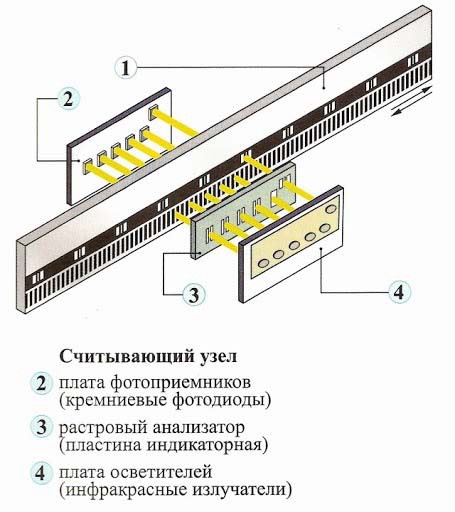

Линейные датчики предназначены для точного определения координат исполнительных конструктивных элементов станков. Датчики состоят из растровой шкалы и считывающей головки, которые представлены на рис. 11.

Рис. 11. Линейный датчик положения

Растровая шкала (1), расположенная вдоль направляющих, представляет собой линейку с маленькими прямоугольными прорезями (растрами). Считывающая головка, перемещающаяся вместе с исполнительным органом станка, состоит из осветителей (2), фотоприемников (3) и индикаторной пластины (4). Причем осветители и индикаторная пластина находятся с одной стороны от растровой шкалы, а фотоприемники – с другой.

Когда считывающая головка перемещается вдоль растровой шкалы, то световые сигналы от осветителей проходят через индикаторную пластину, затем через шкалу и регистрируются фотоприемниками. Фиксируемые сигналы обеспечивают возможность контроля как величины, так и направления изменения координат положения в текущий момент времени. При необходимости формирования собственной системы отсчета на поле растровой шкалы формируют дополнительную дорожку меток. Для обеспечения точности позиционирования инструмента, закрепленного на станке, в систему ЧПУ поступает информация о величинах скорости, ускорения и замедления рабочего органа станка. Для обеспечения отсутствия врезания инструмента в деталь рабочий орган станка замедляет движение при приближении к установленным координатам.

Датчики контроля технического состояния рабочих исполнительных органов станка

Для контроля технического состояния рабочих исполнительных органов станков используют температурные датчики в виде термопар, которые обеспечивают контроль за изменением их температуры, величины линейного расширения основных компонентов оборудования, а изменения в процессе эксплуатации температуры масла и окружающего воздуха. Для автоматического измерения указанных параметров используются инфракрасные датчики.

3.4. Обеспечение работоспособности системы ЧПУ

Выше были представлены особенности работы в отдельности каждой из трех составляющих общей системы ЧПУ. Для практического использования станков с ЧПУ необходимо получить представление о работе всей системы ЧПУ в совокупности. При разработке управляющей программы используют закодированную информацию по основным параметрам функционирования станка (траектория, скорость перемещения инструмента, частота вращения шпинделя и т.д.). ПУ считывает предложенную программу и формирует путь перемещения исполнительного органа станка.

Как правило путь перемещения представляется в графическом виде. Построенный график точно показывает, где должен находиться инструмент в установленные временные промежутки. Основываясь на созданном пути перемещения инструмента, ПУ дает соответствующему двигателю необходимое количество электроимпульсов. Двигатель приводит в движение ходовой винт, и инструмент, закрепленный на исполнительном органе оборудования, перемещается в указанные координаты.

Система обратной связи обеспечивает информацией ПУ в месте нахождения исполнительного органа станка. Далее происходит сопоставление практических и заданных координат инструмента. При выявлении между ними несоответствия ПУ дает сигнал с учетом необходимой величины корректировки, обеспечивая необходимую величину перемещения, соответствующую установленной величине отклонения за счет подачи определенного количества электрических импульсов на необходимый двигатель.

Такой процесс может выполняться необходимое количество раз, пока инструмент не займет требуемое положение с требуемой точностью позиционирования. Ошибка перемещения будет присутствовать всегда, главное – это обеспечение ее минимально возможной величины, такой, чтобы она находилась в поле установленной величины погрешности.

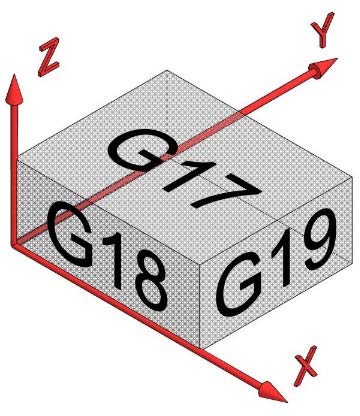

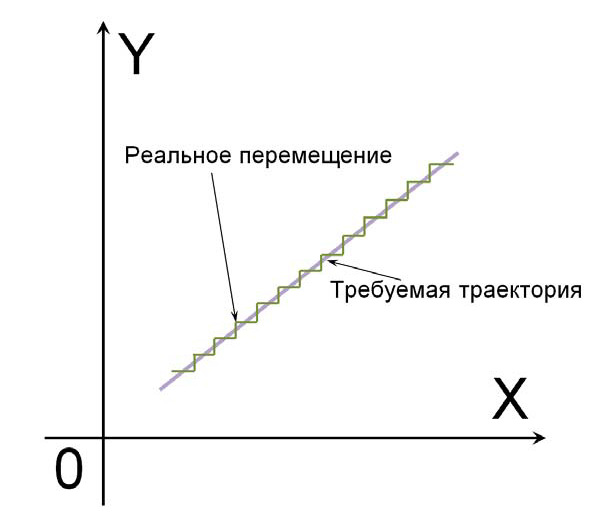

Рассмотрим пример: требуется переместить инструмент прямолинейно, без обеспечения параллельности всем осям станка (см. рис. 12).

Рис. 12. Прямолинейное перемещение инструмента без обеспечения параллельности всем осям станка

Для обеспечения выполнения такого перемещения системой ЧПУ создается между точками 1 и… N необходимое количество опорных точек и по которым и передвигается инструмент «ступенчато», обеспечивая движение то относительно одной оси, то относительно другой. Для обеспечения плавности передвижения инструмента и его траектории необходимо синхронизировать величины скоростей движения по каждой из осей.

Формирует координаты этих точек специальный блок – интерполятор, являющийся частью ПУ. Основной задачей интерполятора является постоянный контроль координат при перемещении инструмента относительно заданных точек с оценкой величины отклонения от «траектории» с учетом обеспечения наименьшего значения отклонения от конечной точки движения. В этом случае величина отклонения заданной «ступенчатой» траектории равна величине управляющего импульса системы ЧПУ. В современных станках с ЧПУ величина такого разрешения соответствует 1 мкм, что и обеспечивает «гладкое» перемещение инструмента.

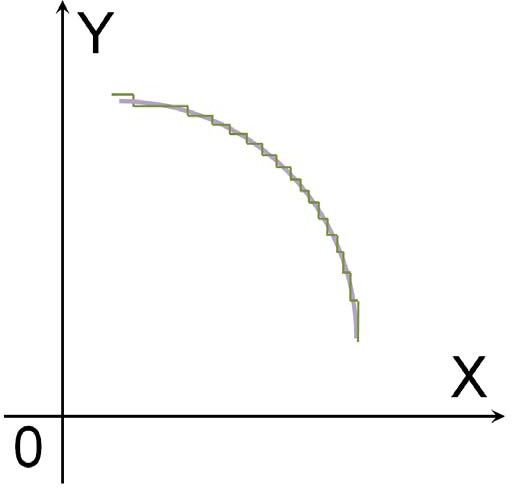

Представленный пример характеризует линейное перемещение инструмента. В случае необходимости обеспечения перемещения инструмента по дуге окружности интерполяция будет называться круговой (см. рис. 13). Для этого используется принцип линейной аппроксимации дуги, известный из геометрии, т.е. перемещение по дуге моделируется как перемещение по маленьким линейным отрезкам. Такой подход также обеспечивает «ступенчатое» движение инструмента, которое будет казаться абсолютно гладкой траекторией передвижения.

Рис. 13. Схема круговой интерполяции

4. Наиболее популярные языки при программировании систем ЧПУ

Появление станков с ЧПУ и новейших обрабатывающих роботизированных центров вызвало необходимость использования различных языков программирования механической обработки, практически, каждый из производителей применял свой язык программирования.

Развитие объемов производства станков с ЧПУ и в особенности роботизированных центров по обработке привели к тому, что языки программирования стали в достаточной степени унифицированными, и сегодня программирование с использованием G- и М-кодов получило наибольшее распространение, так как язык G- и М-кодов опирается на положения двух международных организаций: Международной организации по стандартизации (ISO) и Ассоциации электронной промышленности (EIA).

Официально этот язык считается стандартом для американских и европейских производителей оборудования с ЧПУ и иногда его называют «ИСО 7 бит». Например, системы ЧПУ фирмы Fanuc (Япония) одними из первых были полностью адаптированы под функционирование с G- и М-кодами, предлагаемыми ISO. На сегодня стойки этой фирмы получили наибольшую популярность у производителей как за рубежом, так и у нас в России. Что и определило наш выбор языка программирования в G- и М-кодах. Остальные производители станков с ЧПУ, такие как Heidenhain и Sinumerik, тоже широко используют G- и М-коды, но при этом могут дополнительно использовать другие коды. Если глубоко изучить основной код G и М, то все отклонения от них всегда можно обнаружить в инструкциях производителя.

Есть производители станков с ЧПУ, использующие диалоговый язык программирования, основанный на построении англоязычных предложений, сокращений, вопросов и графических элементов, которые можно вводить в интерактивном режиме, что безусловно упрощает общение с ПУ, особенно для новичков.