Содержание страницы

1. Процесс фрезерования

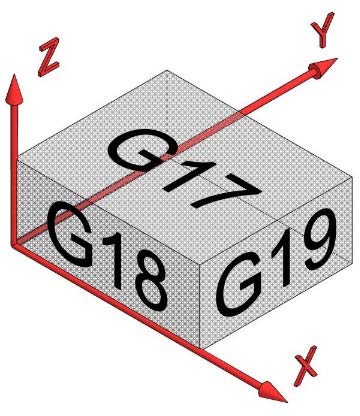

Для обеспечения точности и качества обработки рабочих поверхностей деталей применяются различные виды механической обработки: токарная, фрезерная, сверлильная, строгальная, шлифовальная и т. д. и т. п. Представленные операции механической обработки используют различные по конструкции виды оборудования, но при этом управляющие программы для них пишутся на основании одного принципа.

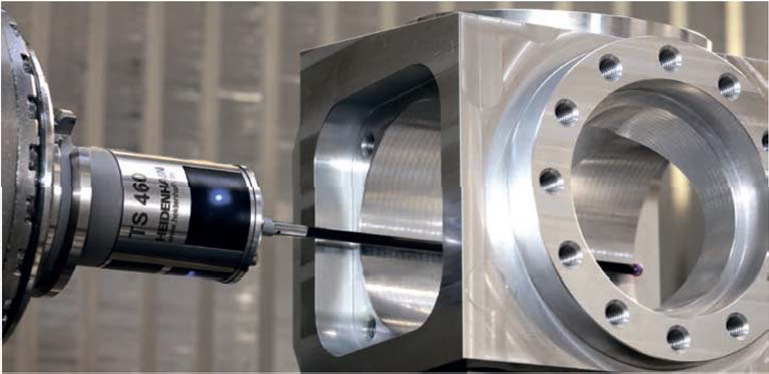

Мы рассматриваем механическую обработку на примере разработки программного обеспечения фрезерных операций, как наиболее характерных для машиностроительного производства. Изучив принципы формирования программного обеспечения для фрезерной технологии, вы легко сможете разобраться и с написанием программ для любых других видов механической обработки и не только металлов, но и заготовок из других материалов. На рисунке 1 представлена фрезерная операция по формированию кармана.

Рис. 1. Процесс формирования кармана

Как и любой процесс механической обработки заготовок процесс фрезерования предназначен для срезания с заготовки припуска материала на механическую обработку для обеспечения требуемой пространственной формы, линейных размеров и качества (шероховатость) обработанных рабочих поверхностей детали. Для этого могут быть использованы два метода обработки – перемещение инструмента относительно заготовки или, наоборот, перемещение заготовки относительно инструмента (см. рис. 4 и 5), что определяется конструктивными признаками используемого фрезерного оборудования.

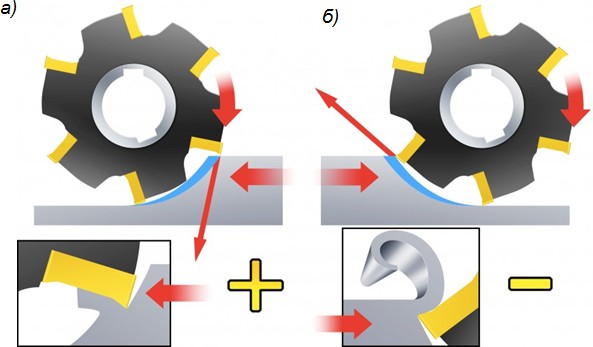

В нашем случае осуществление процесса резания выполняется с использованием двух движений – главного и движения подачи. Где главным движением необходимо считать вращение инструмента, а движением подачи – перемещение заготовки, приводящих к изменению формы заготовки и образованию стружки. Движение при фрезеровании может быть попутное и встречное.

Попутным движением является движение по подаче (см. рис. 2а) – направление движения заготовки и вектора скорости инструмента (фрезы) имеют одно направление. Характерным является изменение толщины стружки, в начале процесса резания она имеет максимальное значение и снижается до нулевого значения в конце обрабатываемой поверхности. Попутное движение способствует снижению температур в зоне резания и снижает уровень упрочнения обрабатываемой поверхности заготовки.

Сила резания в данной ситуации прижимает заготовку к рабочему столу станка и пластины – в гнезда корпуса, что обеспечивает повышенный уровень их крепления. Попутное фрезерование может применяться, только если жесткость оборудования, крепление заготовки, а также материал обрабатываемой поверхности имеют требуемый уровень жесткости.

Рис. 2. Виды фрезерования: а) попутное фрезерование, б) встречное

Более традиционным считают встречное фрезерование (см. рис. 2б), когда скорость резания и движение заготовки имеют различные направления. В этом случае, наоборот, при врезании толщина стружки минимальна (практически стремится к 0), а на выходе – имеет максимальную величину. Такая разнонаправленность обеспечивает возникновение значительных сил трения, которые стремятся оторвать фрезу от заготовки.

Неправильно подобранные режимы резания в момент врезания зуба в обрабатываемую поверхность в большей степени напоминают процесс «выглаживания», который вызывает высокие температуры за счет повышенного уровня трения. Это, как правило, приводит к упрочнению обрабатываемой поверхности заготовки. При этом при окончании обработки при большой толщине снимаемой стружки при внезапной разгрузке зубьев фрезы они испытывают значительный динамический удар, приводящий к выкрашиванию и снижению стойкости режущей кромки фрезы.

Это сопровождается налипанием на режущую кромку фрезы стружки, которая в значительной степени нарушает условия врезания в каждый последующий момент обработки, что может вызвать попадание стружки между режущей кромкой и поверхностью заготовки, которое неизбежно приведет к повреждению режущей части инструмента. При попутном фрезеровании таких проблем не возникает.

Современные станки с ЧПУ обладают повышенными жесткостью и ветроустойчивостью, а также за счет конструктивных усовершенствований отсутствием люфтов в механизме передвижения, поэтому они рассчитаны на выполнение попутного фрезерования.

Припуск на механическую обработку в зависимости от его величины можно удалить за один или несколько рабочих проходов инструмента. Для повышения качества поверхностей и точности их обработки применяют двухстадийное фрезерование – черновое и чистовое. Черновое фрезерование предназначено для снятия наибольшего объема металла за минимальное время с максимальными значениями параметров режима резания. После черновой обработки остается минимальный припуск для проведения чистового фрезерования, которое и предназначено для обеспечения точности размеров и качества обрабатываемых поверхностей.

2. Инструмент для фрезерной обработки

Инструмент, используемый в механической обработке, условно классифицируется на режущий (резцы, фрезы, сверла, метчики, плашки и др.), которым производят металлообработку (снятие материала), и вспомогательный инструмент, предназначенный для его фиксации в шпинделе станка (патроны, державки, оправки и т.д.) или задней бабке (токарные станки). Для закрепления режущего инструмента используются различные виды конусов шпинделя, поэтому инструмент для механической обработки производится с хвостовиками различных видов и размеров.

Имеются в наличии различные типы конусов: метрические конусы (7:24 или ISO 7388.1), так называемые конусы Морзе, используемые на отечественных фрезерных или сверлильных станках), HSK (высокопроизводительные станки, для высокоскоростной механической обработки). Вспомогательный фиксирующий инструмент представляет собой переходное звено между станком и, используемым инструментом для любого вида оборудования. Режущий и вспомогательный инструмент принято считать инструментальным блоком. Инструментальный блок может состоять из одного режущего (основной) и нескольких вспомогательных инструментов.

При проектировании оборудования и инструментальных блоков необходимо учитывать, что использование крупных инструментальных блоков приводит к снижению параметров его жесткости и точности позиционирования основного режущего инструмента, что приводит не только к снижению точности обработки, но и снижению качества обрабатываемых поверхностей.

Классификация фрезерного инструмента производится по нескольким признакам: технологическому; конструктивному; по используемому материалу.

Технологический признак определяет предназначение инструмента для обработки различных видов поверхностей, например, обработка зубчатых колес, плоскостей, пазов, шлицев, фасонных поверхностей, нарезание резьбы, разрезка материала и т. п.

Конструктивные признаки:

- конструкция зубьев фрезы (цельные зубчатые колеса (концевые фрезы), составные или с заменяемыми зубьями (см. рис. 3, 4);

- конструкция (профиль) самого зуба (острозаточенные, затылованные);

- направление зуба в пространстве (прямого профиля, наклонного, винтового);

- способ крепления в шпинделе (насадные, хвостовые – с цилиндрическим или коническим хвостовиком).

Рис. 3. Фрезы с механическим креплением режущих пластин

Рис. 4. Цельные концевые фрезы

Виды материалов, из которых изготавливается инструмент: быстрорежущая сталь, различные типы твердосплавных материалов и т.д. Как правило для изготовления инструментов используется цельный принцип изготовления инструмента или режущий инструмент с использованием режущей поверхности твердосплавных вставок, что приводит к значительному снижению стоимости инструмента. Твёрдосплавные материалы могут работать на режимах резания, превышающих в 5–10 раз режимы обработки с инструментом, изготовленным из быстрорежущих сталей, так как имеют более высокую температурную стойкость и менее износостойкие. Использование того или иного вида фрезы определяется технологом на основании оценки следующих параметров обрабатываемых поверхностей:

- диаметр и длина режущей части;

- форма профиля режущей части;

- материал режущей части;

- количество зубьев фрезы;

- конструкция и геометрические параметры крепежной части.

Конструкция концевой фрезы предусматривает различное количество режущих зубьев – 2, 3, 4, 6 или 8, а также режущую часть с прямоугольным профилем. Для отвода срезаемой стружки из области резания зубья фрезы соединены специальными винтовыми канавками. При обработке закругленных поверхностей для перехода от одной такой поверхности к другой с радиусом определенного размера используют фрезы, имеющие сферическое окончание или небольшой радиус в основании профиля зубьев. Такие фрезы со сферическим профилем или фрезы шарового типа применяются для фрезерования поверхностей сложной пространственной формы, к которым можно отнести штампы и пресс-формы, для фрезерования наклонных поверхностей используются конические фрезы.

Для обработки плоскостей, пазов и уступов, как правило, используют концевые фрезы, являющиеся наиболее универсальным инструментом. При обработке на фрезерном станке используются и узкоспециальные фрезы – торцовые, дисковые, пазовые. Так, торцовые фрезы (см. рис. 5) – применяются для фрезерования плоских поверхностей, а дисковые – для получения различных видов фасонных проточек.

Рис. 5. Торцовая фреза и режущая пластина

В основном в серийном производстве используются фрезы с пластинами из высокопрочных материалов, которые крепятся к рабочей части фрезы винтами. Такое крепление позволяет использовать все рабочие поверхности пластин последовательно, а потом они заменяются другими пластинами. Это является наиболее эффективным способом эксплуатации фрез, так как меняется только режущая пластина, а основное тело фрезы используется многократно, это подтверждает явное экономическое преимущество сборных фрез перед целиком изготовленными из твердосплавного материала, который стоит достаточно дорого. Используемые твердосплавные

пластины разрабатываются с учетом возможности работы при различных режимах резания и отличаются только формой режущей части. В зависимости от выбираемых режимов резания и физико-механических характеристик зубья фрезы могут иметь крупную, нормальную и мелкую форму. Снижение числа зубьев является основным направлением при проектировании фрез с учетом малой мощности оборудования и низкого уровня жесткости системы СПИД (станок – приспособление – инструмент – деталь).

Наиболее универсальными являются фрезы с нормальным шагом, они используются в большинстве операций по фрезерной обработке. При обработке титановых и жаропрочных сплавов рекомендуется использовать фрезы с мелким шагом и максимальным количеством пластин, это возможно, только в случае обеспечения высокого уровня жесткости системы СПИД. Толщина срезаемого слоя материала формируется при фрезеровании главным углом в плане.

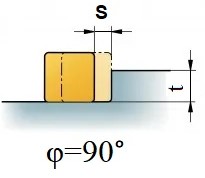

Угол в плане является углом между режущей кромкой вставки и поверхностью обрабатываемой заготовки. Увеличение угла в плане приводит к формированию более толстой стружки при выбранном режиме обработки, а при уменьшении угла в плане, соответственно, к снижению толщины срезаемого материала. Снижение величины угла в плане приводит к уменьшению величины радиальной составляющей силы резания и таким образом снижает нагрузку на режущую кромку. Однако в этом случае происходит увеличение осевой нагрузки от действия силы резания, что приводит к снижению качества обработанной поверхности (шероховатость), особенно это характерно для тонкостенных заготовок. Для фрезерования прямоугольных поверхностей используются фрезы с углом в плане 90° (см. рис. 6).

Рис. 6. Угол в плане 90°

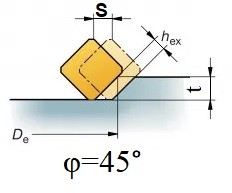

Для фрез универсального использования характерной является величина угла в плане 45° (см. рис. 7), что обеспечивает равенство осевых и радиальных сил резания и снижет требования к мощности используемого оборудования. Такие фрезы чаще всего используются при обработке твердых материалов, которые формируют элементную стружку и за счет низкого уровня пластичности выкрашиваются при повышении радиальных усилий, формирующихся при выходе фрезы. Такие фрезы в начале обработки (врезание) обеспечивают снижение нагрузки на режущую часть зуба и снижение уровня вибрации в случае использования приспособлений с минимальными величинами усилий зажима заготовки. За счет использования угла в плане 45° достигается минутная подача рабочего стола, что и обеспечивает повышение производительности фрезерной операции.

Рис. 7. Угол в плане 45° (hex – толщина снимаемой стружки)

Для повышения величины подачи при продольном фрезеровании рекомендуется использовать фрезы с углом в плане 10°, который обеспечивает минимальную толщину стружки и повышенные скоростные параметры за счет снижения радиальных усилий резания. При этом обеспечивается преимущество осевой величины силы резания при радиальном и при осевом направлениях подачи, что снижает уровень вибрации и способствует увеличению скоростей режимов резания.

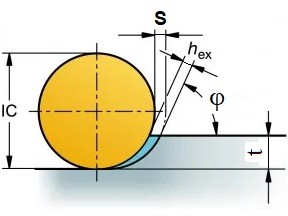

При необходимости обеспечения значительной величины подачи при обработке используются фрезы с круглыми пластинами, у которых главный угол в плане может принимать значения от 0 до 90°, который определяется величиной глубины резания. У таких фрез пластины изготовлены из высокопрочного материала, и поэтому они могут обеспечивать устойчивую работу при больших величинах подачи, за счет формирования очень тонкой стружки при большой длине режущей части. Эти фрезы применяются для обработки труднообрабатываемых, высокопрочных материалов, к которым в первую очередь относятся титан и различные жаропрочные сплавы.

В этом случае величина глубины резания определяет направление суммарной нагрузки, а направление сил резания формируется вдоль радиуса твердосплавной пластины. Использование круглых пластин обеспечивает стабильность процесса фрезерования, снижение мощности оборудования и, как следствие, снижение требований к системе СПИД. Фрезы с круглыми пластинами (см. рис. 8) чаще всего применяют при черновой обработке поверхностей заготовок, для ускорения процесса обработки за счет увеличения глубины резания.

Рис. 8. Фрезы с круглыми пластинами (hex – толщина снимаемой стружки, IC – диаметр пластины)

3. Использование вспомогательного инструмента

Вспомогательный инструмент необходим для обеспечения надежной фиксации режущего инструмента на станке и передаче крутящего момента от шпинделя станка. При проведении фрезерных операций в роли вспомогательного инструмента применяют различные по конструкции патроны и оправки.

Оправки, как правило, используются при выполнении операций со значительными усилиями резания, например, такими как торцовая отработка, обработка пазов с использованием дисковых фрез, или для растачивания отверстий больших диаметров. Предохранительным элементом, обеспечивающим не только передачу вращения, но и безопасность обработки при заклинивании фрезы, является шпонка. Конструкция оправки не может обеспечивать требуемую точность центрирования режущего инструмента, и поэтому они в основном применяются при выполнении черновых операций.

Патроны предназначены для обеспечения высокого уровня центрирования и могут быть так же использованы для фиксации режущего инструмента малых размеров. По конструктивным признакам патроны классифицируются на патроны:

- с механическим креплением режущего инструмента (сверла, инструменты с коническими хвостовиками – Морзе, Whistle Notch, Weldon и др.);

- с упруго-деформируемой зажимной частью (цанговые, гидромеханические, гидропластовые и др.).

Современные станки с ЧПУ используют цанговые патроны (рис. 9). Так как принцип действия такого патрона очень прост и позволяет эффективно использовать преимущества такой конструкции вспомогательного инструмента.

Рис. 9. Цанговые патроны и сменные цанги

Цилиндрический хвостовик режущего инструмента устанавливается в цилиндрическое отверстие цанги (они имеют различные номера и должны соответствовать им). Затягивание гайки цанги создает усилие на торец цанги, которое вдавливает ее в коническое отверстие патрона и сжимает, цанга передает усилие на цилиндрический хвостовик инструмента и обеспечивает его закрепление. Откручивание гайки обеспечивает возможность извлечения инструмента из патрона. Различные типоразмеры цанг обеспечивают фиксацию большого диапазона типоразмеров режущих инструментов.

Как правило, их размеры изменяются от 6 до 30 мм и даже более. Применение цангового зажима обеспечивает высокий уровень центрирования инструмента и его надежное закрепление. Имеется единственный недостаток цангового зажима – нет возможности его использования для высокоскоростных режимов обработки. Необходимо отметить, что правильный выбор и использование вспомогательного инструмента обеспечивают долговечность самого режущего инструмента, высокий уровень стабильности качества технологического процесса, требуемую точность и качество механической обработки.

4. Основные параметры режимов резания

Окружная скорость движения режущих кромок фрезы является скоростью резания (V (м/мин)).

Формула для расчета скорости резания:

V = πDN/1000 (мм/мин).

Число оборотов шпинделя N (об/мин) равно частоте вращения фрезы в минуту и вычисляется по формуле:

N = 1000V/nD (об/мин).

При фрезеровании различают следующие элементы режимов резания: минутную подачу Fm (мм/мин), подачу на зуб Fz (мм/зуб) и подачу на оборот фрезы Fo (мм/об).

Подача на оборот рассчитывается по формуле Fo = FzZ (мм/об)

Минутная подача определяется по формуле Fm = FoN = FzZN (мм/мин).

Глубиной фрезерования h (мм) является расстояние между кромками обработанной и необработанной поверхностей, измеряемое по оси фрезы.

Шириной фрезерования b (мм) считается величина срезаемого припуска на механическую обработку, которая может оцениваться как в радиальном направлении, так и шириной линии контакта поверхности заготовки и инструмента.

Параметр — производительность снятия материала Q (см3) — рассчитывается по формуле:

Q = (h × b × Fm)/1000.

5. Обоснование выбора типа инструмента и режимов резания при фрезеровании

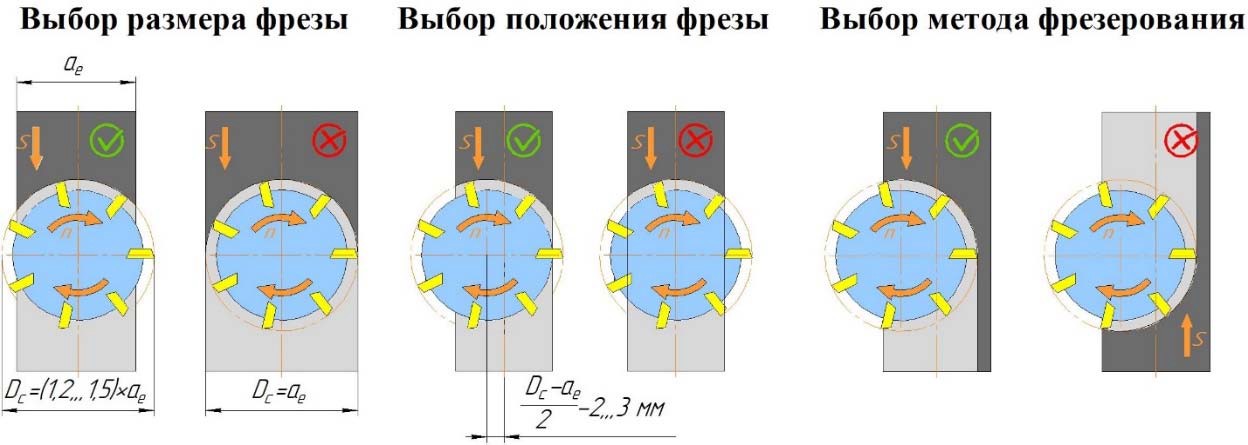

Мощность станка и ширина обрабатываемой поверхности определяет выбор диаметра фрезы. Для обеспечения качества выполнения фрезерной операции необходимо обязательно учитывать необходимое взаимное расположение обрабатываемой поверхности заготовки и режущей кромки фрезы (см. рис. 10). Диаметр фрезы при обработке торцовыми фрезами определяется в первую очередь шириной обрабатываемой поверхности. Правильный выбор диаметра фрезы обеспечивается его превышением ширины фрезерования на 20 — 50%. В случае необходимости проведения обработки за несколько проходов ширина каждого прохода должна быть величиной не более 3/4 диаметра торцевой фрезы, соблюдение данных условий обеспечит оптимальные условия формирования стружки и нагрузки на режущую кромку фрезы.

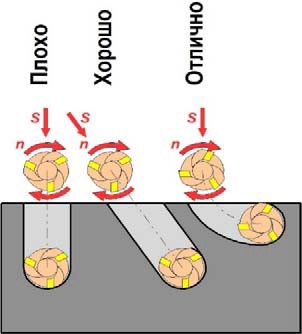

Рис. 10. Варианты расположения фрезы относительно заготовки

В случае когда ширина заготовки значительно меньше диаметра фрезы, то ось фрезы необходимо сместить относительно оси симметрии заготовки, так как в случае совмещения осей циклическое воздействие силы резания от врезания и выхода фрезы приводит к вибрации, которая отрицательно влияет на состояние пластин и шероховатость обрабатываемой поверхности.

При использовании торцевых фрез избегать фрезерования плоскостей с наличием пазов или отверстий, которые могут создать для режущих кромок условия прерывистого снятия металла, что приведет также к ускоренному износу режущих кромок пластин и снижению качества и точности обработки. Поэтому в технологическом процессе операции по обработке пазов или сверления отверстий необходимо выполнять только после завершения фрезерования поверхности. В случае если данные условия соблюсти нет технической возможности, то при пересечении инструментом таких мест необходимо снижать величину подачи не менее чем на 50% от принятой.

Также рекомендуется для обработки широких плоскостей не прерывать контакт фрезы с поверхностью заготовки, для чего лучше совершать движение по периметру обрабатываемой плоскости. При этом обработку углов проводят по радиусу, большему радиуса используемой фрезы, это позволит исключить возникновение вибраций, возникающих из-за резкого увеличения угла охвата инструмента. Обработку закрытого паза (замкнутой области) лучше всего начинать с предварительного сверления технологического отверстия с последующим введением в него фрезы (см. рис. 11). На современном оборудовании используются и более прогрессивные способы – маятниковое (см. рис. 12) и спиральное фрезерование (см. рис. 13), что позволяет обойтись без предварительного засверливания.

Рис. 11. Для вертикального входа инструмента желательно заранее просверлить отверстие на глубину последующего фрезерования врезания

Рис. 12. Маятниковое врезание (фрезерование)

Рис. 13. Траектория спирального врезания с выходом в плоскость обработки

При фрезеровке тонкостенных карманов необходимо соблюдать высокий уровень осторожности, так как нарушения могут привести к нарушению целостности стенки. При обработке внутренних радиусов необходимо соблюдать условие – радиус фрезы должен быть значительно меньше, чем радиус обрабатываемого угла, так как в момент вхождения фрезы в угол площадь фрезерования изменяется неравномерно, это приводит к «подхвату» фрезы и подрезке обрабатываемых поверхностей или вообще поломке инструмента.

Необходимым условием черновой обработки внутренних радиусов необходимо, чтобы необрабатываемая величина припуска в углах была меньше, чем 0,20×D (D – диаметр чистовой фрезы). Для недопущения отжима и «конусности» при фрезеровании глубоких пазов или уступов необходимо обеспечивать высокую жесткость крепления фрезы. При этом необходимо соблюдать следующее условие при выборе диаметра инструмента D – H <2,5D, (Н – максимальная высота стенки обрабатываемого паза). Для чего необходимо производить фрезерование в два этапа.

Первый – черновая обработка – поверхность паза обрабатывается поэтапно с небольшой величиной припуска.

Второй – чистовая обработка – минимальный припуск на чистовую обработку срезается за один проход при максимальной глубине паза.

Главным условием начала обработки (черновой и чистовой) является необходимость обеспечения подвода инструмента по касательной или по прямой линии под острым углом к обрабатываемой поверхности заготовки (см. рис. 14). Отводить инструмент также необходимо с соблюдением данного правила. Это обусловлено возникновением максимальных нагрузок при касании инструментом обрабатываемой поверхности, которые могут вызвать поломку фрезы или нарушение целостности самой детали. При плавном врезании или выходе нагрузка на режущую кромку фрезы будет нарастать плавно, и в этом случае поверхность заготовки останется «чистой» и не произойдет поломки фрезы.

Рис. 14. Классификация способов подвода инструмента