Содержание страницы

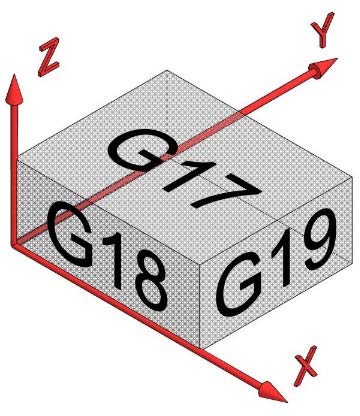

1. Трехмерная система координат

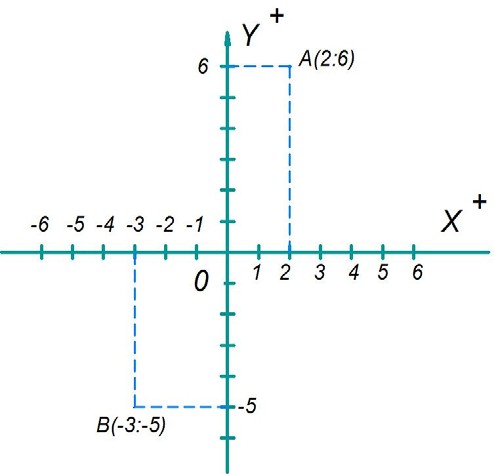

Декарт триста лет назад разработал систему, позволяющую определять положение точки в трехмерном пространстве (рис. 1). Прямоугольная система координат является плоскостной системой, на которой можно расположить под прямым углом две пересекающиеся прямые. Такие линии принято называть осями, а началом координат считается точка их пересечения.

Рис. 1. Пример прямоугольной системы координат

Принято обозначать оси буквами латинского алфавита X и Y. Такая система с осями, обозначенными буквами X и Y, дает возможность определять координаты любой точки на рассматриваемой плоскости. Соответственно, расстояния от начала координат (0) до точки А по оси X и до точки В до оси Y являются координатами по двум осям.

При разработке программ механической обработки числовые значения координат точек указывают в скобках, при этом всегда первой координата по оси X, а второе значение представляет собой координата по оси Y. Таким образом, на рис. 1 находится точка А (2; 6). Для каждой оси является характерным наличие положительного и отрицательного направлений. Из рисунка 3.1 видно, что если значения координат отрицательные, то точка лежит в левой нижней четверти координатной сетки, например, точка В (-3; -5). Если точка имеет значение какой-либо из координат 0, то она находится на соответствующей оси.

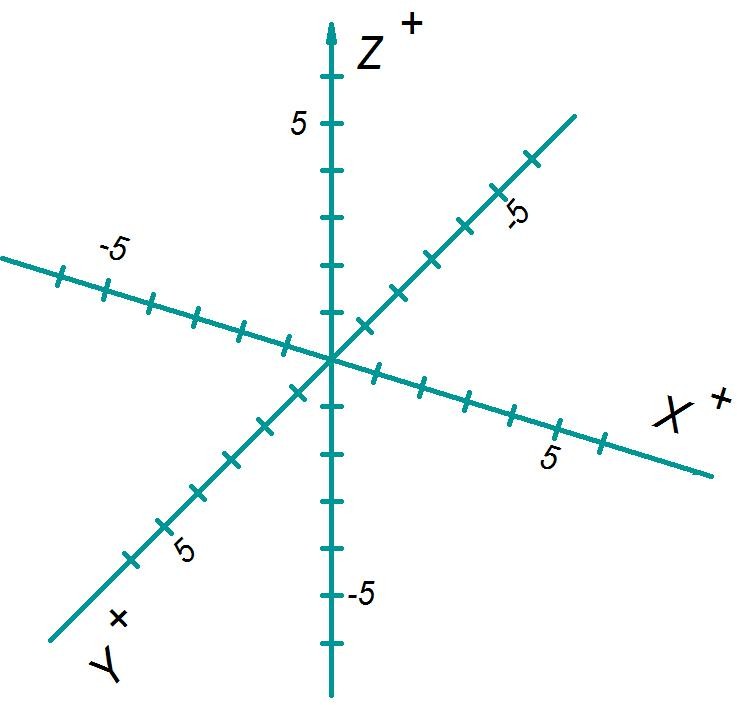

Трехмерная система координат (рис. 2) образуется за счет пересечения трех взаимно перпендикулярных плоскостей, она и характеризует положения рассматриваемой точки в трехмерном пространстве. В этом случае к осям X и Y, находящимся в одной плоскости добавляется перпендикулярно к этой плоскости ось Z. Поэтому при цифровой записи координат трехмерного пространства координаты точки указываются в скобках в следующем порядке (x; y; z).

Рис. 2. Трехмерная система координат

2. Принципы формирования простой управляющей программы (УП)

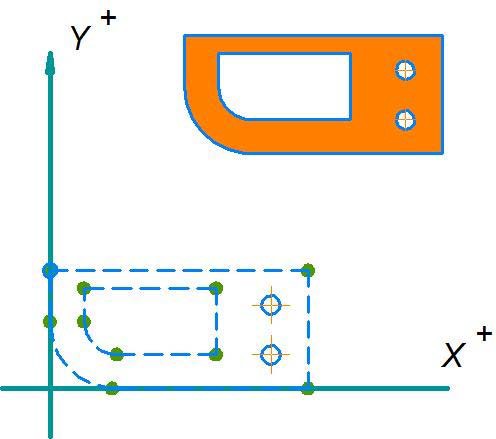

При обработке инструмент и деталь совершают движение (вращение, перемещение) друг относительно друга по заранее определенной траектории. Основной координатой инструмента является его центр, представляющий собой при программировании точку, движение которой описывает управляющая программа (УП). Так как движение инструмента представляет собой сложную линию в пространстве, то его принято представлять, как движение точки, состоящее из отдельных, неразрывно связанных друг с другом участков (см. рис. 3). Они могут быть отрезками прямых линий, дуг окружностей, кривыми линиями второго или других высших порядков.

Рис. 3. Контуры детали в виде последовательно соединенных геометрических элементов

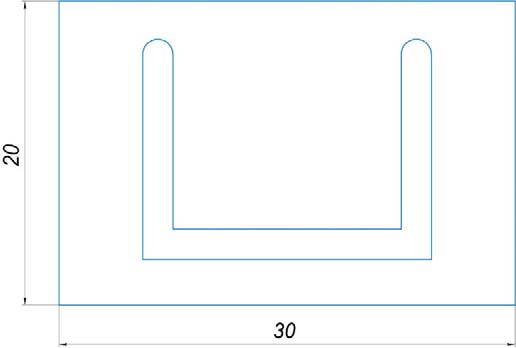

Контактные точки таких участков принято называть узловыми, или опорными точками. Поэтому в УП записываются координаты именно этих точек. Напишем УП для фрезерования паза (рис. 4). Имея координаты узловых точек, это можно сделать достаточно просто. На первом этапе разработки программы необходимо переместить инструмент в точку Т1 и углубить его на необходимую величину.

Рис. 4. Фрезерование паза глубиной 1 мм

Затем мы перемещаем инструмент через все узловые точки (Т2, Т3, Т4) и поднимаем фрезу в вверх из материала заготовки в точке Т4. Для чего определим координаты узловых точек паза и занесем их в табл. 1, для удобства написания программы. На рисунке 5 представлены координаты всех, используемых нами, узловых точек.

Таблица 1. Координаты опорных точек паза

| Точка | Координата по оси Х | Координата по оси Y |

| Т1 | 6 | 16 |

| Т2 | 6 | 4 |

| Т3 | 24 | 4 |

| Т4 | 24 | 16 |

Рассмотрим условия создания программы для фрезерования паза глубиной 1 мм.

Для нахождения координат четырех установочных точек, расположим деталь в прямоугольной системе координат.

Рис. 5. Деталь в прямоугольной системе координат

Подведем режущий инструмент к первой опорной точке:

N50 G00 Х3 Y8

Следующие два кадра заставляют инструмент опуститься на требуемую глубину в материал заготовки.

N60 G00 Z0.5

N70 G01 Z-l F25

Как только инструмент окажется на нужной глубине (1 мм), можно перемещать его через все опорные точки для обработки паза:

N80 G01 Х3 Y3

N90 G01 Х7 Y3

N100 G01 Х7 Y8

Теперь следует вывести инструмент из материала заготовки – поднять на небольшую высоту:

N110 G01 Z5

Соберем все кадры вместе, добавим несколько вспомогательных команд и получим окончательный вариант программы:

| Кадры УП | Описание кадра |

| % | Символ начала программы |

| О0001 (PAZ) | Номер программы (0001) и ее название (PAZ) |

| N10 G21 G40 G49 G54 G80 G90 | Строка безопасности |

| N20 М06 Т01 (FREZA D1) | Вызов инструмента № 1 |

| N30 G43 Н01 | Компенсация длины инструмента № 1 |

| N40 M03 S1000 | Включение оборотов шпинделя (1000 об/мин) |

| N50 G00 X3 Y8 | Ускоренное перемещение в опорную точку Т1 |

| N60 G00 Z0.5 | Ускоренное перемещение инструмента в Z0.5 |

| N70 G01 Z-l F25 | Перемещение на глубину 1 мм на подаче 25 мм/мин |

| N80 G01 ХЗ Y3 | Перемещение инструмента в точку Т2 (25 мм/мин) |

| N90 G01 Х7 Y3 | Перемещение инструмента в точку Т3 (25 мм/мин) |

| N100 G01 Х7 Y8 | Перемещение инструмента в точку Т4 (25 мм/мин) |

| N110 G01 Z5 | Подъем инструмента вверх в Z5 (25 мм/мин) |

| N120 М05 | Выключение оборотов шпинделя |

| N130 МЗ0 | Завершение программы |

| % | Символ конца программы |

3. Использование персонального компьютера для формирования УП

Управляющие программы могут быть записаны двумя способами:

- на стойке ЧПУ станка (цеховой вариант программирования);

- ПК технолога-программиста с передачей на стойку ЧПУ по локальной сети.

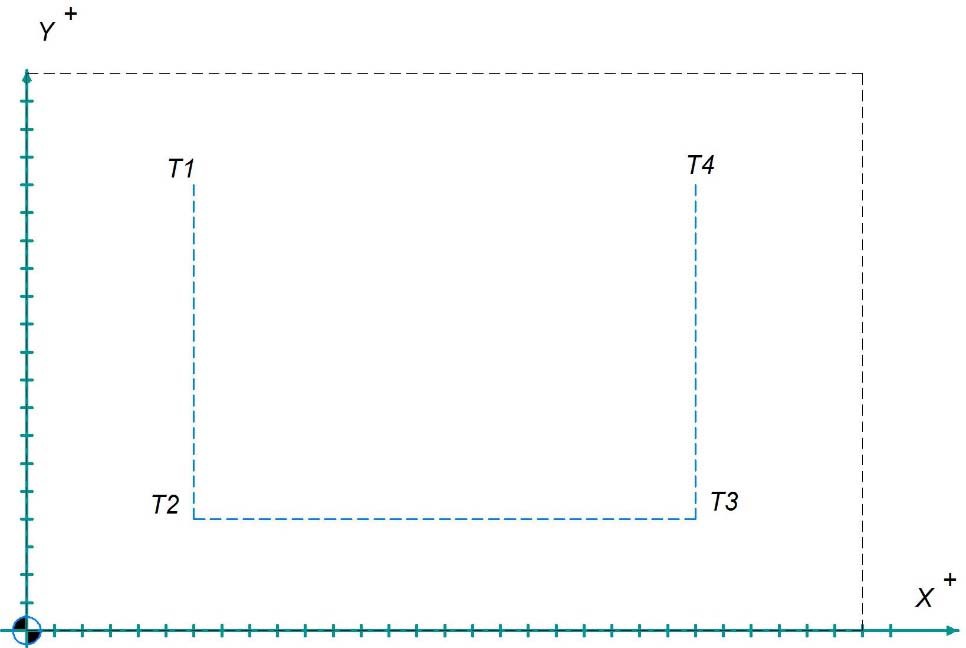

Первый вариант программирования широко использовался в начале внедрения станков с ЧПУ, но с внедрением ПК и локальных сетей на производстве более целесообразным стало использование второго метода программирования. Учитывая все недостатки использования первого метода (менее удобная клавиатура, отсутствие возможности редактирования, отрыв работника от управления станком), отработка программы на ПК для передачи в систему управления ЧПУ представляется намного более эффективным методом работы (рис. 6). Правда, если на стойке имеется САМ-система, то программирование в этом случае тоже является эффективным.

Принципиально коды УП формируются с использованием любых существующих текстовых редакторов, установленных на ПК. Широко применяется Блокнот из базового программного обеспечения Windows. Но с учетом постоянного развития и совершенствования систем УП существуют текстовые редакторы, которые специально разработаны для работы с программированием УП СЧПУ. Такие программы включают в себя большие возможности по редактированию станочного кода УП.

Рис. 6. Пример записи разработанной УП в текстовом редакторе – «Блокнот» ОС Windows

Так, они дают возможность автоматически выполнять некоторые стандартные для написания программ функции (корректировать пробелы, делать нумерацию строк, перемещать курсор к исходному коду в случае смены инструмента и др.), такие опции являются весьма полезными при написании и редактировании программ для ЧПУ.

Современные редакторы УП обеспечивают даже возможности для графической проверки написанного кода и его передачи на станок, они также позволяют сохранять подготовленные файлы в формате, содержащем данные о размере (кеглях) шрифта, установленных полях, цветовых гаммах и др.

Например в формате Американского стандартного кода (ASCII) код УП состоит только из текста для передачи на СЧПУ и не содержит таких дополнительных данных и в нем используется расширение «.txt». Рассматриваемое нами оборудование с ЧПУ использует форматы G- и М-кодов, которые относятся к другим стандартам – EIA/ISO.

Рассмотренные стандарты практически почти одинаковы, но имеют некоторые несовпадения. Например, в формате ASCII применяют коды окончания строки и перевода каретки перед каждой новой строкой. В обычном текстовом редакторе при переходе со строки на строку необходимо нажать «Enter».

Для работы системы с ЧПУ необходимо, чтобы в конце каждого кадра УП был проставлен знак окончания кадра, такие как (;) или (*). Для компьютерного варианта программы это будет представлено в следующем виде:

N50 G00 X230 N60 G01 Y300 N70 G01 Z100

Эта же программа, введенная со стойки, должна быть представлена в следующем виде:

N50 G00 X230; N60 G01 Y300; N70 G01 Z100

При условии написания программы на ПК в процессе ее передачи на стойку ЧПУ знак окончания кадра проставляется автоматически.

Необходимо очень внимательно разрабатывать и редактировать программу, чтобы избежать непоправимых ошибок при ее использовании в производстве. Ошибки могут привести к поломке фрезы или даже поломке станка и нанесению травм оператору.

Программист обязан проверять написанную программу на ПК с использованием графической симуляции разработанного процесса. В зависимости от сложности программного обеспечения симуляция может быть либо прорисовкой траектории движения фрезы или как фильм с имитацией процесса фрезерования на станке даже с изображением процесса удаления снимаемой стружки. И тот и другой варианты позволяют программисту обнаружить ошибку, следя за траекторией перемещения фрезы на мониторе ПК. Такой вид симуляции принято называть бэкплотом (Backplot). Он дает возможность легко обнаружить ошибку и своевременно ее исправить в результате наблюдения за перемещением инструмента.

Для примера попробуем сравнить различные варианты написания одной и той же программы, которые представлены в табл. 2. Четко видно, что во втором варианте в кадре N90 можно заметить, что десятичная точка сдвинута вправо. При большом количестве файлов этот недочет распознать будет очень сложно. Проверка в процессе Бэкплота поможет обнаружить, что траектория перемещения фрезы не соответствует необходимому движению инструмента.

Таблица 2. Ошибка в кадре УП

| Правильный вариант | Ошибочный вариант |

| N80 G01 ХЗ. Y3. | N80 G01 ХЗ. Y3. |

| N90 G01 Х7. Y3. | N90 G01 Х7. Y.3 |

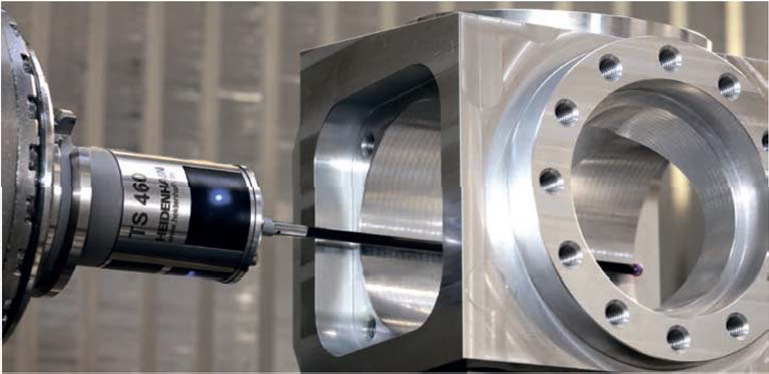

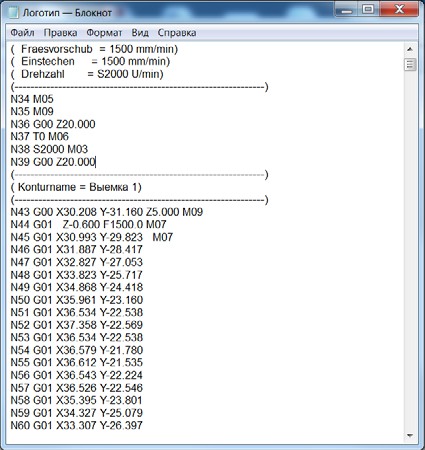

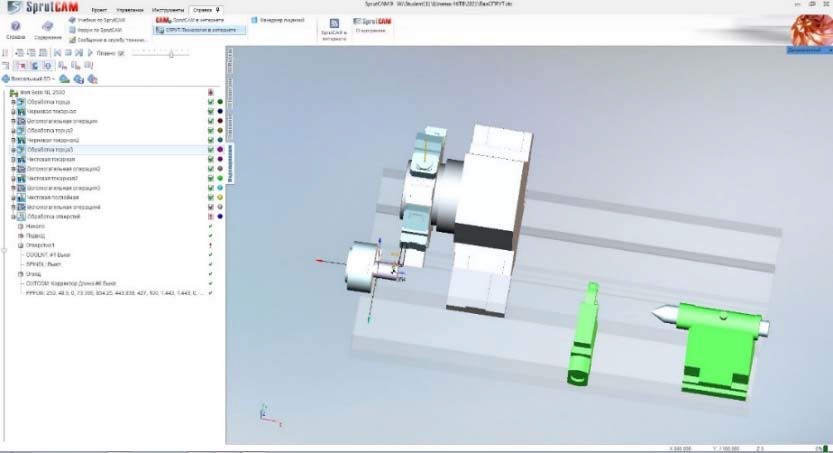

Имитационная верификация (от англ. verification – проверка) представляет собой более эффективный инструмент для проверки правильности написания УП на компьютере. Программа имитационной верификации показывает непосредственно процесс снятия стружки с заготовки и дает возможность увидеть весь процесс работы УП. Эта программа дает возможность посмотреть на полученную деталь с разных сторон (рис. 7) в трёхмерном пространстве и точно определить, правильно ли проведена обработка поверхностей заготовки и нет ли каких-либо отклонений при обработке.

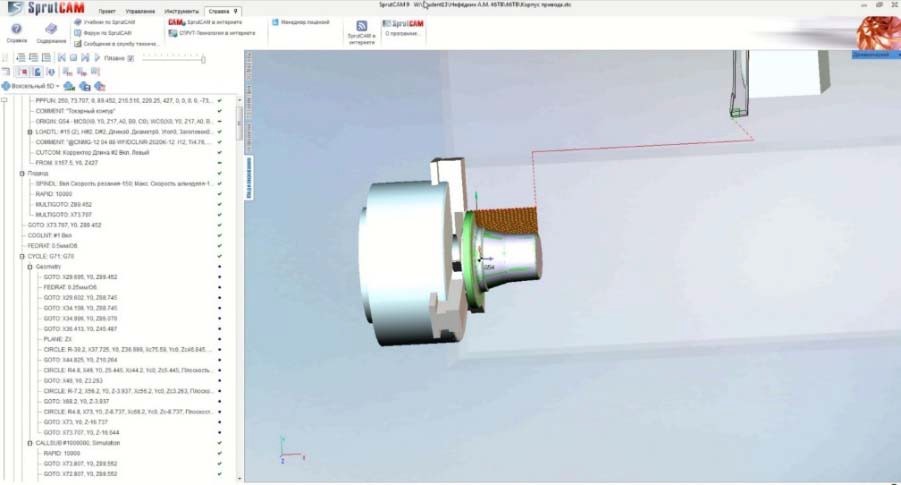

Рис. 7. Изображение траектории в редакторе SprutCAM

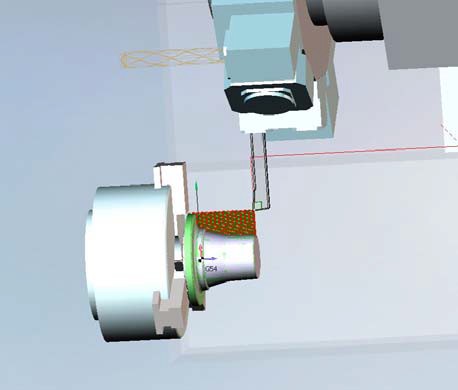

Как правило, первый метод применяют при написании и редактировании программы, а имитационную верификацию, представленную на рис. 8, при заключительной проверке. Также применяется для проверки правильности написания УП возможности столкновения между собой узлов станка при обеспечении движения инструмента и заготовки в верификационном режиме (рис. 9).

Рис. 8. Имитационная верификация объекта обработки – это самый наглядный способ тестирования УП

Рис. 9. Имитационная верификация движения инструмента и возможных его столкновений с узлами станка

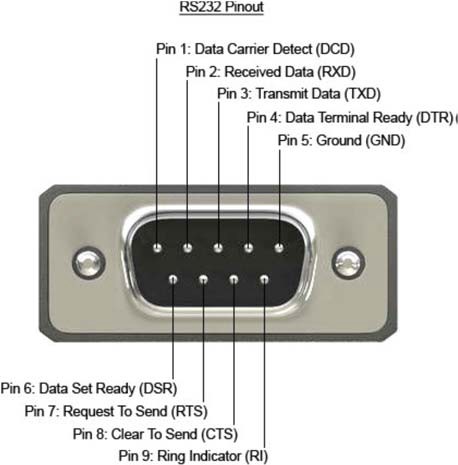

4. Загрузка УП на станок

Передача УП с ПК в СЧПУ оборудования обеспечивается за счет специального коммуникационного ПО, в соответствии с требованиями стандарта RS-232 с использованием кабеля, имеющего специальный разъем на стойке СЧПУ, как это представлено на рис. 10. Качество передачи данных от ПК к стойке обеспечивается высоким уровнем синхронизации. Используемая коммуникационная программа и кабель со специальными разъемами включены в комплект станка, а правила по настройке представлены в сопроводительной документации.

Рис. 10. Вариант разъема RS-232

Если программа для обработки требует большего объема памяти, чем имеется в системе ЧПУ, необходимо использовать режим DNC, или режим прямого управления, т.е. осуществлять управление, используя возможности ПК, не сохраняя ее в памяти системы станка. В этом случае происходит последовательное считывание из ПК в буфер памяти станка последовательно, кадр за кадром. Система станка работает следующим образом, если кадр выполнен, он стирается и записывается следующий кадр, и так до полного завершения программы обработки.

Для работы в таком режиме производитель ЧПУ должен при производстве обеспечить такую возможность, и соответственно на ПК должна быть активирована коммуникационная программа DNC-режима. Отдельные производители производят оборудование со встроенными дисководами, в этом случае обеспечивается прямая возможность передачи УП в систему ЧПУ с использованием внешних носителей, таких как дискеты или флэш-карты. Современные стойки способны обеспечивать работу по передаче информации в формате локальной сети, а при установлении связи через сеть интернета появляется возможность дистанционной передачи данных и мониторинга системы ЧПУ, а также непосредственного подключения производителя для решения возникающих проблем.

5. Контроль УП в системе ЧПУ

С целью обеспечения качества обработки и безопасности функционирования СЧПУ выполняется обязательное тестирование непосредственно на оборудовании. Это необходимо для устранения незамеченных ошибок при проверке на ПК и для проверки правильности внесенной информации оператором станка. В таблице 3 для примера представлены типовые ошибки УП или данных, заносимых оператором оборудования с учетом их возможных последствий.

В современных станках с ЧПУ заложены тестовые режимы проверки возможных ошибок в УП. Для чего используется функция поверки на холостых ходах (Dry run). Его сущность заключается в следующем: в системе ЧПУ предусмотрена возможность блокировки перемещения инструмента и детали относительно оси Z, или оси X, или оси Y, а также относительно всех осей одновременно, но при этом шпиндель будет совершать вращение в обычном режиме. Такое условие обеспечивает возможность просмотра всего цикла УП, без риска испортить заготовку. Каждый производитель закладывает свои условия проведения тестирования Dry run, поэтому лучше всего перед началом работы прочитать соответствующий раздел инструкции.

Таблица 3. Типовые ошибки программиста и оператора

| Ошибка | Последствия |

| Не включена подача СОЖ при обработке, когда это необходимо | Испорченный инструмент Ухудшение качества поверхности |

| Неправильные режимы резания | Испорченный инструмент/ Заготовка сдвигается в приспособлении |

| В инструментальном магазине станка находится неправильный инструмент | Деталь с неверными размерами (брак) |

| Не включены обороты шпинделя при обработке | Испорченный инструмент/ Испорченная заготовка |

| Неправильный порядок выполнения операций. Например, сначала нарезание резьбы, затем сверление (должно быть наоборот) | Сломанный инструмент/ Испорченная заготовка |

| В корректорах стоят неправильные значения | Испорченный инструмент или заготовка/ Деталь с неверными размерами (брак) |

| Траектория перемещения инструмента пересекается с приспособлением | Сломанный инструмент/ Испорченное приспособление |

| При обработке нескольких карманов инструмент после обработки первого из них не был возвращен в безопасную позицию над деталью для перемещения к следующему карману | Испорченная деталь/ Сломанный инструмент |

Использование режима покадровой отработки (Single block) тестировать УП по каждому кадру. Система останавливает движение инструмента и заготовки по окончании выполнения каждого кадра и запускается только после нажатия оператором кнопки «Старт цикла». Такой подход обеспечивает возможность оперативного контроля процесса возврата инструмента в исходное положение перед началом следующего кадра.

Для повышения точности обработки за счет правильности позиционирования инструмента используют оба режима тестирования одновременно. Можно считать такое объемное тестирование с учетом развития ПК и СЧПУ излишним, но если правильно оценить возможный уровень рисков от неправильно введенных данных при массовом производстве, можно понять, что такие действия оправданы и с технической, и с экономической позиций.

Применяются и другие методы тестирования УП в условиях конкретного производства. Можно осуществлять контроль правильности перемещения с использованием ПО «Оставшееся расстояние» (Distance to GO). Если в системе ЧПУ имеется функция контроля оставшегося пути перемещения инструмента по всем осям, то оператор может видеть, какое расстояние в миллиметрах фреза должна еще пройти в контролируемом кадре. И если эта величина не совпадает с данными УП, то необходимо вносить корректировки для правки ПО, что обеспечивает возможность предотвратить серьезные последствия такой ошибки.

Существует для проверки программного обеспечения и более простой метод. Необходимо определиться с «0» точкой заготовки, потом поднять ее на величину, превышающую размеры диаметра детали, и включить станок. Он будет обрабатывать деталь в воздухе, что позволит определить правильность движения инструмента и заготовки (см. рис. 11).

Очень часто в условиях реального производства тестирование производят с использованием другого более мягкого материала, и сразу становится понятным, как работает УП. Это позволяет использовать более высокие режимы резания без оглядки на возможность поломки инструмента или выбраковки заготовки из более дорогого материала. Выбор способа проверки УП на станке с ЧПУ определяется различными факторами, но в основном уровнем квалификации оператора.

Рис. 11. Пример изменения координат по оси Z для обеспечения «прогона по воздуху» при тестировании УП

Программирование УП для станка с ЧПУ требует внимательности и неспешности.

6. Правила техники безопасности при работе на станках с СЧПУ

Станок с СЧПУ – это сложное оборудование, включающее в себя механические узлы, электрические и электронные компоненты. Перед началом работы необходимо для обеспечения качества работы и ее безопасности изучить инструкции по использованию станков с СЧПУ:

- К эксплуатации и ремонту станка допускается только персонал, ознакомленный с соответствующей документацией станка и СЧПУ.

- Всегда необходимо пользоваться защитными очками и специальной обувью. При необходимости используйте перчатки, пылезащитную маску и средства защиты слуха.

- При работе на станке не рекомендуется носить кольца, часы, различные украшения и галстуки. Длинные волосы должны быть собраны и прикрыты рабочим головным убором.

- Эксплуатация станка разрешается лишь в том случае, если вы убедились, что регулярно производилось обслуживание станка и что он находится в отличном техническом состоянии.

- Необходимо убедиться, что станок заземлен надлежащим образом.

- Не приступать к работе на станке, если от него исходит необычное или слишком сильное тепло, шум, наблюдается выделение дыма или вибрация. При этом необходимо срочно обратиться к производителям станка или в сервисную службу.

- Доступ к электрическим компонентам станка разрешается только специально обученному персоналу.

- Нельзя применять в качестве очистителей и СОЖ ядовитые и воспламеняющиеся вещества.

- Не открывать защитные дверцы и кожухи, пока какое-либо из устройств станка находится в движении.

- Зона вокруг станка должна быть сухой и хорошо освещенной.

- Перед закреплением инструмента необходимо убедиться, что все поверхности устройства крепления чистые.

- Не применять в станке изношенные, хрупкие и дефектные инструменты.

- Не превышать номинальную мощность станка.

- Не оставлять инструмент и детали в местах, в которых они могли бы соприкоснуться с подвижными частями станка.

- Регулярно проверять уровень смазки и охлаждающего средства.

- Во время обработки не предпринимать наладку инструмента или крепление деталей.

- Поддерживать достаточно безопасное расстояние до всех точек «защемления» (мест изгиба шлангов и проводов) и избегать опасных ситуаций.

- Обязательно знать расположение клавиш аварийного останова станка.

- Не оставлять станок без присмотра во время его работы.

- При контакте с обработанными деталями обращать внимание на наличие острых кромок.

- Не удалять стружку голыми руками. Использовать для этого крючок или другое приспособление, убедившись в полной остановке частей станка. Не производить очистку станка с помощью воздушного шланга.

- Не пытаться остановить или затормозить перемещения исполнительных органов станка голыми руками или с помощью приспособлений.

- Не применять для крепления инструмента и заготовки дефектные или грязные патроны, держатели и приспособления.

- Запрещается предпринимать какие-либо конструктивные изменения станка без согласования с производителем станка или сервисной службой.

- Не допускать, чтобы при работе со станком вас отвлекали другие люди.

- Ни в коем случае не совершать на станке операций, которых вы не понимаете. В случае сомнений обязательно проконсультироваться со специалистом.

- Никогда не работать внутри станка, если кто-либо работает со стойкой ЧПУ. Перейти в режим редактирования Edit для предотвращения случайного перемещения исполнительных органов станка. Советы по технике безопасности при эксплуатации станков с ЧПУ.

- Уделять особое внимание перемещениям на ускоренной подаче. Соблюдать безопасное расстояние над поверхностью заготовки для таких перемещений.

- Перед началом обработки проверять УП всеми доступными способами.