Содержание страницы

1. Нулевая точка отсчета и возможные направления перемещений фрезы и заготовки

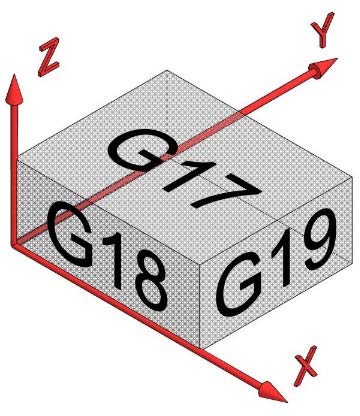

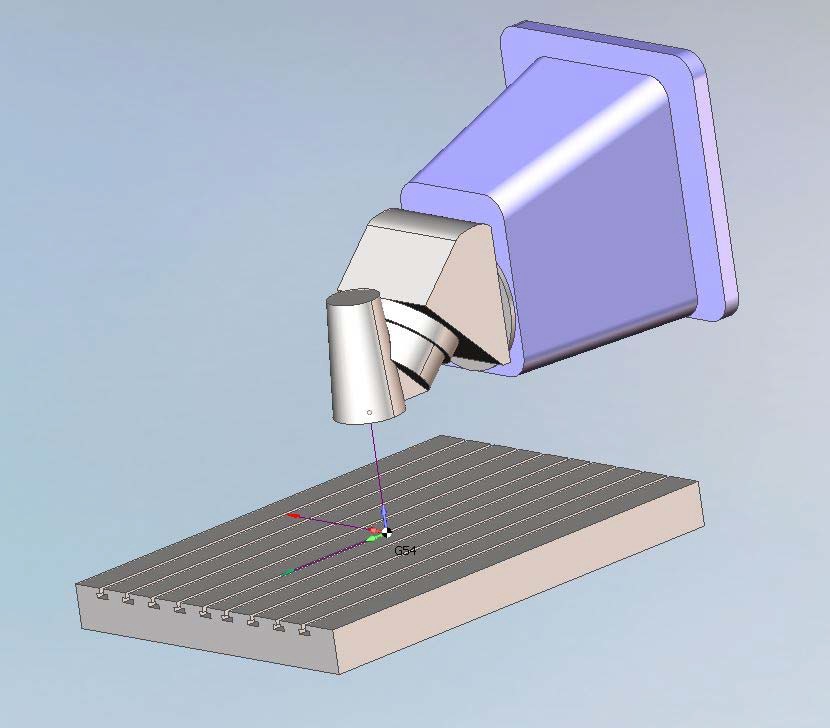

Любой вид оборудования, включая станки с ЧПУ, имеют для определения направления перемещения исполнительных устройств координатную систему. При создании управляющей программы (УП) направления и длина передвижения инструмента и заготовки осуществляются в параллельном направлении относительно координатных осей станка. Как это представлено на рис. 1.

Рис. 1. Параллельное расположение направляющих и оси системы координат

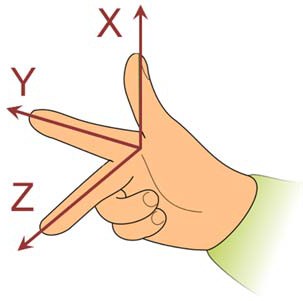

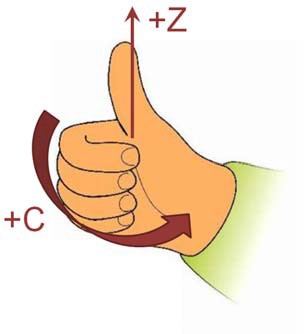

Для всего оборудования с системой ЧПУ принята Правая система координат. Для такой системы все положительные направления осей координат устанавливаются в соответствии с правилами «правой руки», схематично это представлено на рис. 2.

Рис. 2. Пример использования для установления положительных направлений осей системы координат оборудования правила «правой руки»

При этом большой палец показывает положительное направление вдоль оси X, указательный – вдоль оси Y, а средний вдоль оси Z. Положительным направлением вдоль оси Z считают его вертикальное направление, т.е. направление вывода инструмента (фрезы, сверла) из заготовки (рис. 3).

Рис. 3. Пример использования правила «правой руки» для установления положительного направления вращения вокруг этой оси

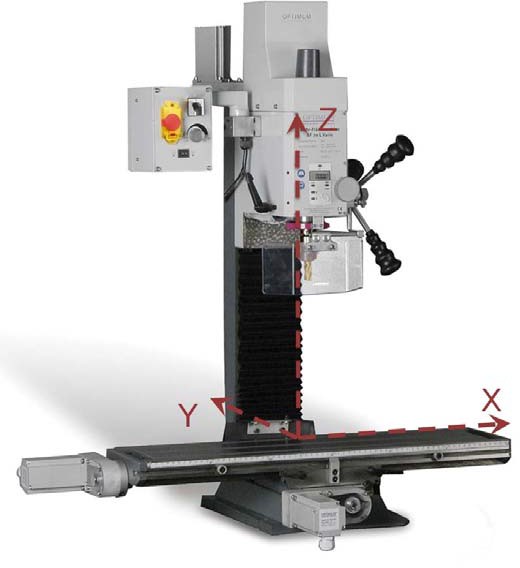

Таким образом, ось Z является графическим отражением шпинделя оборудования. Практически во всех станках принято, что ось X определяет направление перемещения исполнительного механизма оборудования. Необходимо учитывать, что ось X всегда перпендикулярна оси Z и параллельна плоскости рабочего стола. Соответственно, по правилу «правой руки» при определенных направлениях для осей X и Z определяется направление оси Y и они также указывают на положительные направления движений инструмента относительно станины станка.

Если расположить большой палец правой руки в положительном направлении оси, то остальные согнутые пальцы обозначат положительное направление вращения вокруг этой оси.

Принято, что при разработке управляющей программы (УП) специалист основывается на правиле – заготовка неподвижна, а инструмент совершает относительно нее движение. Конструктивно существуют станки с ЧПУ как с движением инструмента, так и с движением рабочего стола с заготовкой в рабочем режиме. И если не ориентироваться на данное правило, то у программиста возникла бы дилемма: а что находится в движении и самое важное, в какую сторону. Применение этого правила дает возможность системе ЧПУ самостоятельно определять, что и в каком направлении должно перемещаться.

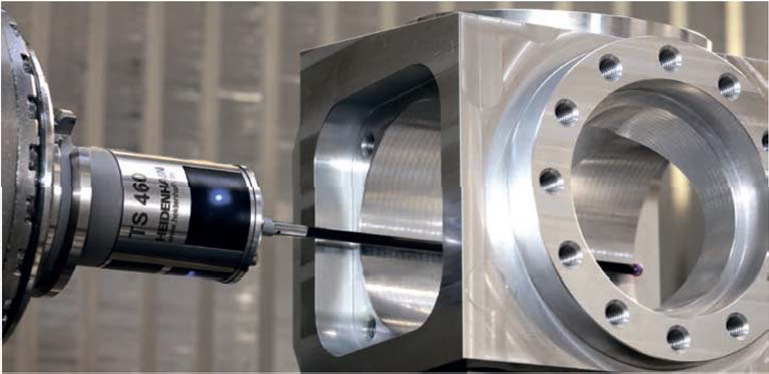

Конструкции, как станины, так и рабочего стола некоторых моделей станков с ЧПУ могут еще дополнительно совершать перемещения по кругу (рис. 4). При этом необходимо понимать, что круговым перемещением является возможность поворота оси шпинделя фрезерного станка. Принято, что перемещения по кругу самого инструмента обозначают латинскими буквами А – вращение вокруг оси X; В – вращение вокруг оси Y и С – вращение вокруг оси Z. Применение правила «правой руки» помогает определить положительное направление вращения относительно рассматриваемой оси, при этом большой палец должен быть расположен по направлению оси.

Рис. 4. Такая головка станка обеспечивает возможность поворота вокруг оси

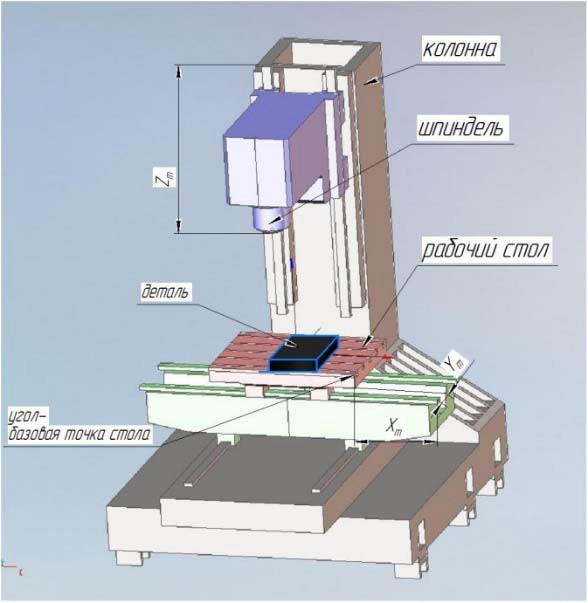

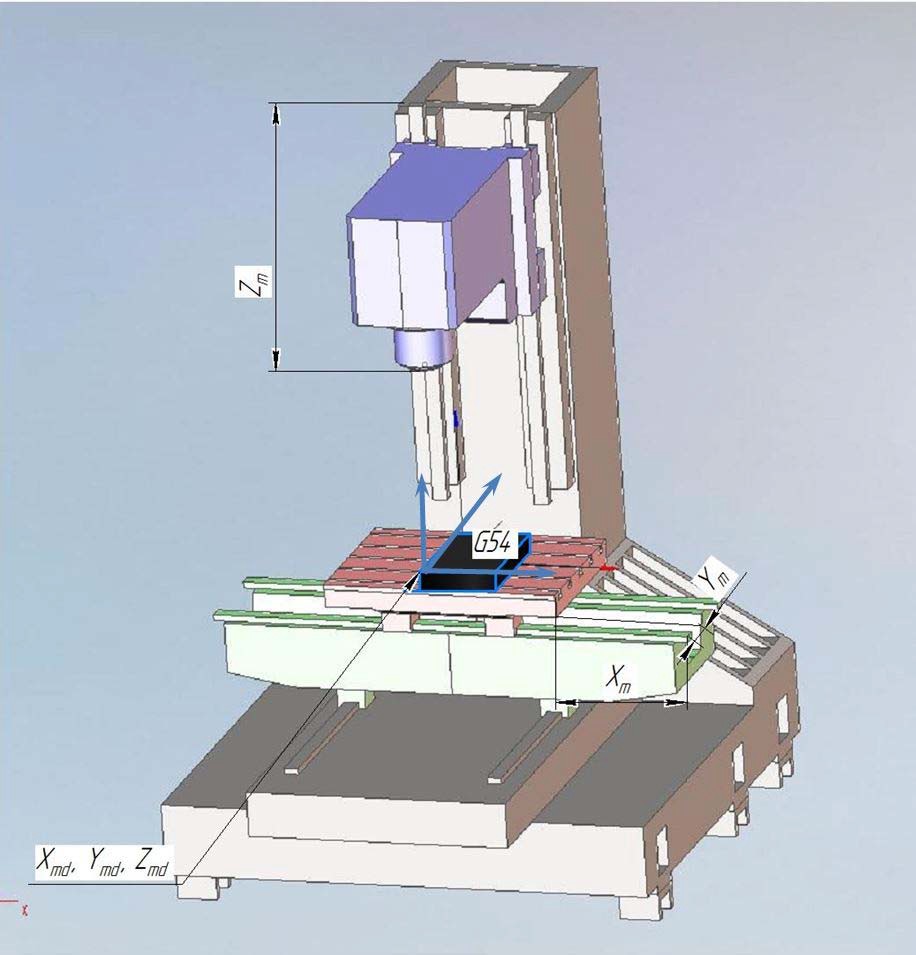

Конструкция станка характеризует расположение базовых точек исполнительных органов. Точка пересечения торца шпинделя фрезерного станка с собственной осью является базовой точкой. Базовой точкой рабочего стола является точка пересечения его диагоналей или один из его углов. Точка расположения исполнительного органа в системе координат станка с ЧПУ или машинной позицией называется нулевой точкой станка относительно его начала координат (рис. 5).

Рис. 5. Величина расстояния от нулевой точки оборудования до основных точек конструктивных элементов станков

На экране информационного устройства стойки ЧПУ станка в процессе его работы для любого момента времени показывается текущее местоположение рабочего стола относительно «нулевой точки станка» по каждой из осей, поэтому в технической документации на управление станком все возможные перемещения рабочих органов показывают величинами перемещений базовых точек. Максимальные изменения координат перемещений рабочих органов характеризуют максимальные размеры обрабатываемых заготовок.

Величины Xm, Ym и Zm характеризующие расстояние от нулевой точки оборудования до основных точек конструктивных элементов станков задают позицию исходного положения.

Нулевая точка станка с ЧПУ устанавливается производителем с использованием концевых выключателей или специальных датчиков. Начало обработки заготовки предусматривает обязательное перемещение исполнительных органов в нулевую точку для синхронизации СЧПУ и самого станка для «обнуления» их машинной позиции, это объяснится необходимостью их координирования для ориентации в пространстве относительно заготовки (рабочего стола).

Передвижение исполнительного органа в нулевую точку сопровождается замыканием контрольного устройства, которое передает СУ ЧПУ электрический сигнал, в результате чего координаты обнуляются, и система становится скоординированной по отношению к рабочему столу. На любом станке с ЧПУ эта процедура является стандартной, и она выполняется в специальном режиме нажатием соответствующей кнопки на панели управления ЧПУ.

2. Позиционирование нулевой точки в рабочей системе координат станка с ЧПУ

Начало обработки каждой новой детали непосредственно связано с необходимостью привязки «нулевой точки» с системой координат станка. Перед этим оператор станка должен «привязать» к расположенной на рабочем столе заготовке систему координат станка (рис. 6). Как правило, рабочую систему координат по осям X и У базируют в одном из углов или центре заготовки, при этом нуль по оси Z это самая верхняя точка поверхности заготовки.

Рис. 6. Автоматическое распознавание угла для привязки всех последующих перемещений

Это позволяет программисту проводить без проблем написание программы, а оператору упрощает задачу «привязки» и контроля всех перемещений инструмента. Задача обработать заготовку. Программист выбрал за нулевую точку по осям X и У нижний левый угол заготовки, а по оси Z – верхнюю плоскость заготовки, завершив оформление программы обработки, передал эти данные по локальной сети оператору станка.

Оператор устанавливает заданную программистом «нулевую точку» в рабочей системе координат в выбранном углу заготовки. Таким образом, рабочая система координат совмещена с системой координат станка. Оператор вводит после этого значения координат по осям в регистры рабочих перемещений в системе ЧПУ.

Рабочим смещением считается расстояние от нуля станка ЧПУ до выбранного нуля заготовки вдоль любой оси. Выбранные координаты вводятся в память системы ЧПУ с использованием клавиш, расположенных на стойке ЧПУ. Так обеспечено совпадение машинных координат и выбранного нуля с учетом величины рабочих смещений. Объем памяти системы ЧПУ рассчитан на фиксирование большого количества рабочих смещений, это обеспечивает возможность использования одной и той же УП для фрезерования всех установленных на рабочем столе заготовок. Что в значительной мере снижает нагрузку на программиста.

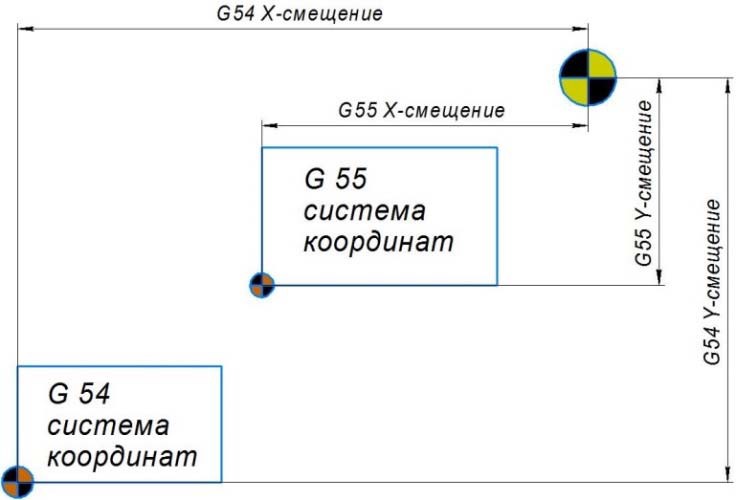

Так как система ЧПУ последовательно смещает нулевую точку программы от одной заготовки к другой. Такую возможность можно реализовывать только с использованием соответствующих G-кодов. Принято, что код G54 обозначает первый ноль, G55 – второй, G56 – третий и т. д. В разработанной программе фрезерования можно наблюдать следующую запись кадра:

N20 G21 G54 G90

Понятно, что кадр N20 обозначает начало работы в первой рабочей системе координат G54.

Нулевая точка программы используется для обеспечения необходимой последовательности при любом количестве повторяемости фрезерования заготовок, расположенных на рабочем столе. Написание УП разбивается на два основных этапа. Первый этап – это анализ технологом-программистом конструкторского чертежа или эскиза и технологической документации в виде маршрутных карт или операционных карт с учетом технических возможностей станка с ЧПУ (рис. 7).

Рис. 7. Современные станки с системой ЧПУ предоставляют возможность работать в нескольких координатных системах

После этого он устанавливает последовательность выполнения технологических операций и маршрутную технологию обработки заготовки, выбирает режущий и вспомогательный инструменты и назначает комплекты конструкторских и технологических и измерительных баз. Второй этап – окончательный расчет траектории движения инструмента в соответствии с заданными опорными точками и собственно оформление УП.

Для назначения координат нулевой точки необходимо использовать следующие правила. Первое – обеспечивать удобство программирования, для этого необходимо расположить заготовку в положительном квадранте системы координат, что упростит сам процесс расчета траектории, так как координаты всех опорных точек заготовки будут иметь положительные значения. Следующее правило, являющееся более важным – нулевая точка должна совпадать с выбранной конструкторской базой детали, т.е. если в конструкторской документации все размеры проставлены от левого верхнего угла детали, то это и должен быть нуль заготовки.

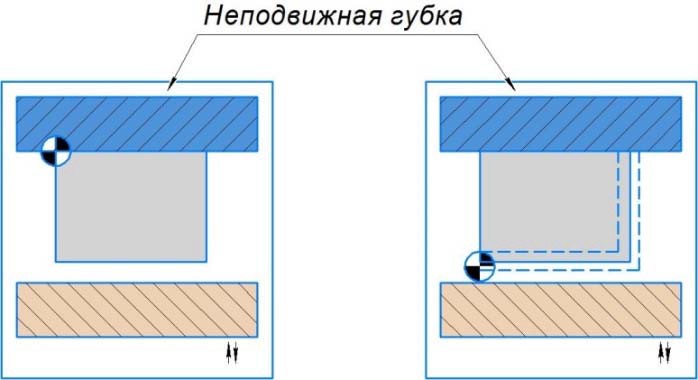

Если размеры указываются от другой конструкторской базы, то нулем следует выбирать координаты этой базы. Если для фиксации заготовки на станке используются тиски, то необходимо учитывать следующую информацию. Тиски имеют две губки – подвижную и неподвижную. Если за нулевую точку поверхности заготовки выбрать поверхность, примыкающую к подвижной губке (рис. 8б), то возможен риск неправильной обработки заготовки, так как размеры заготовок отличаются друг от друга, и поэтому оператор станка для получения корректных размеров вынужден будет каждый раз корректировать нулевую точку.

Этих неприятностей можно избежать, если нулевую точку выбрать на поверхности, которая примыкает к неподвижной губке (рис. 8а), в этом случае координаты нулевой точки не будут изменяться в зависимости от изменения размеров заготовок. Как правило, нулевая точка выбирается уже после обработки чистовых баз, которые обеспечивают не только точное и надежное закрепление заготовки, но и единство координат выбранной нулевой точки.

а б

Рис. 8. Возможные варианты размещения «О» точки в зажимном приспособлении, (а и б)

Практически всегда при обработке заготовок необходимо несколько раз их переустанавливать. При этом необходимо соблюдать правило постоянства баз, т.е. использовать только один и тот же комплект баз для обеспечения пространственной формы детали и точности и качества обработки ее поверхностей. Для тел вращения за нулевую выбираются центровые отверстия, а для деталей типа «корпусные детали» один из углов заготовки. Соблюдение правила постоянства баз при необходимости перестановки заготовки при обработке является ОБЯЗАТЕЛЬНЫМ условием обеспечения точности ее обработки.

3. Настройки в зависимости от длины инструмента

При написании УП точка пересечения торца шпинделя и оси вращения формируется запрограммированными координатами в системе координат. Необходимо учитывать, что в исходных координатах шпинделя обработка не осуществляется, так как фрезерование производится режущей кромкой фрезы, которая смещена от базовой точки шпинделя на некоторую величину.

Для необходимой корректировки, необходимо сообщить системе ЧПУ величину смещения по оси X базовой точки (рис. 9). Это обеспечивается следующим образом, оператор измеряет длину каждой из фрез, применяемых при обработке, и полученные количественные значения длин заносятся в соответствующие регистры компенсации длины каждой фрезы.

Если необходимо переместить инструмент длиной 70 мм в Z50, а компенсация длины инструмента не произведена, то произойдет опасное столкновение с деталью.

Рис. 9. Корректировка учета длины инструмента

Поэтому в программе специалист не может указать значение длины фрезы, но он использует «ссылку» на необходимый регистр смещения базовой точки шпинделя с учетом величины длины фрезы, это и является компенсацией длины инструмента в процессе написания программы. На станках с ЧПУ компенсация длины обеспечивается командой с кодом G43, а отменяется соответственно с использованием кодов G49 или НО3. Пример записи для компенсации длины фрезы №3:

N030 G43 НОЗ Z80.

НОЗ указывает на регистр компенсации длины. Использование таких возможностей с компенсацией длины инструмента в значительной мере упрощает процесс программирования и дает возможность оператору, выбирая необходимое значение в регистре компенсации длины, обеспечивать установленных конструктором размеров детали вдоль оси Z.

4. Программирование в абсолютных и относительных координатах

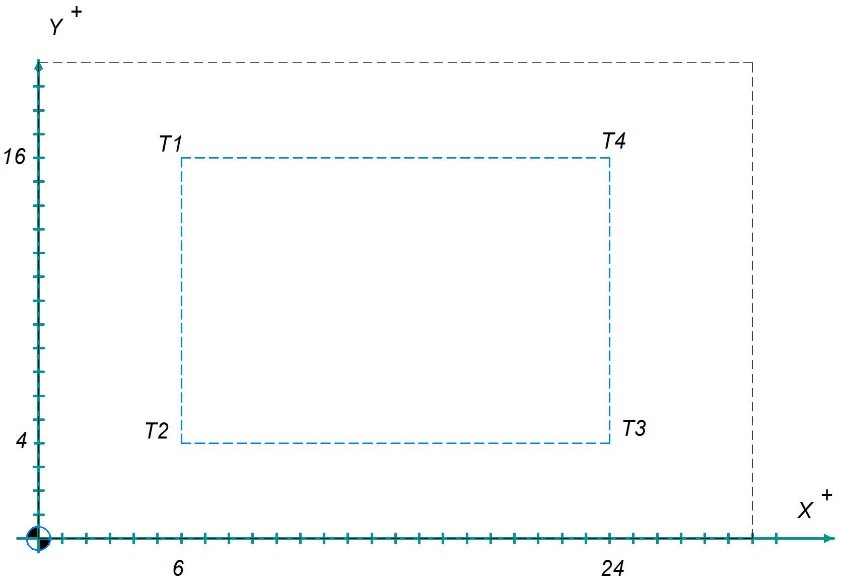

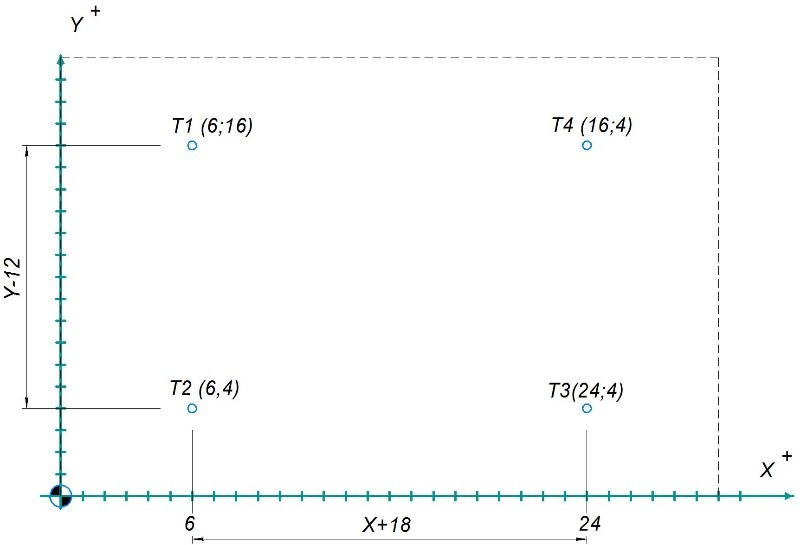

Программирование обработки в абсолютных координатах осуществлялось с отсчетом от постоянного начала координат. Относительный способ программирования характеризуется тем, что за нулевую точку всегда принимается исходное положение исполнительного органа, в котором он находился в начале перемещения к следующей опорной точке при обработке. Необходимо вспомнить УП из главы № 3 для обработки паза. Проведем сравнение значения координат на рис. 10, 11 и в табл. 1.

Рис. 10. Отсчет от одного «фиксированного» «0» считается абсолютным способом программирования (G90)

Рис. 11. Программирование относительным способом программирования (G91) заключается в привязке координат контролируемых точек между собой

Таблица 1. Опорные точки паза при абсолютном и относительном программировании

| Точка | Абсолютные координаты | Относительные координаты | ||

| Координата по оси Х | Координата по оси Y | Координата по оси Х | Координата по оси Y | |

| Т1 | 6 | 16 | 6 | 16 |

| Т2 | 6 | 4 | 0 | -12 |

| Т3 | 24 | 4 | 18 | 0 |

| Т4 | 24 | 16 | 0 | 12 |

Координаты точки Т2 отсчитываются от точки Т1, точки Т3 – от Т2, точки Т4 – от Т3.

Из этих примеров видно, как изменятся координаты опорных точек паза и программа обработки при относительном способе программирования.

| Абсолютное программирование | Относительное программирование |

| % % O0001 (PAZ ABS) | O0001 (PAZ INCR) |

| N10 G21 G40 G49 G54 G80 G90 | N10 G21 G40 G49 G54 G80 G91 |

| N20 M06 T01 (FREZA D1) | N20 M06 T01 (FREZA D1) |

| N30 G43 H01 | N30 G43 H01 |

| N40 M03 S1000 | N40 M03 S1000 |

| N50 G00 X3 Y8 | N50 G00 X3 Y8 |

| N60 G00 Z0.5 | N60 G00 Z0.5 |

| N70 G01 Z-1 F25 | N70 G01 Z-1 F25 |

| N80 G01 X3 Y3 | N80 G01 X0 Y-5 |

| N90 G01 X7 Y3 | N90 G01 X4 Y0 |

| N100 G01 X7 Y8 | N100 G01 X0 Y5 |

| N110 G01 Z0.5 | N110 G01 Z0.5 |

| N120 G91 G28 X0 Y0 Z0 | N120 G91 G28 X0 Y0 Z0 |

| N130 M05 | N130 M05 |

| N140 M30 | N140 M30 |

| % | % |

Современные станки с ЧПУ имеют техническую возможность работать и в абсолютных, и в относительных координатах. Переход из одного режима в другой осуществляется с использованием команд G90 абсолютное программирование и G91 относительное программирование. Еще одним недостатком использования относительной системы координат является условие, что появление какой-то координатной ошибки вызывает ошибки у всех последующих перемещений.

5. Комментарии в УП и карта наладки

Если вы работаете постоянно, каждый день создаете хотя бы по одной программе для станка с ЧПУ, то через некоторое время обнаружите, что в вашем компьютере накопилось довольно много рабочих файлов. Практически невозможно запомнить все технологические подробности и нюансы работы с той или иной программой. Оператор станка обязательно должен представлять, что делает конкретная УП, и обладать определенной информацией для настройки станка на работу.

Например, где находится нулевая точка программы, какие режущие инструменты используются. В настоящее время эта информация сохраняется в основном двумя способами: с помощью комментариев в программе и карты наладки. Комментарии представляют собой обычные предложения, при помощи которых программист доводит до оператора станка определенную технологическую информацию. Как правило, в комментариях содержатся следующие данные:

- дата и время создания УП;

- номер чертежа;

- материал заготовки;

- данные о рабочей системе координат;

- размеры инструмента;

- названия технологических операций.

Для того чтобы ввести комментарии в УП, необходимо использовать специальные символы (знаки) программирования. В качестве таких символов для большинства СЧПУ применяются круглые скобки или точка с запятой. Перед символами комментариев не принято ставить номера кадров, если комментарии занимают кадр полностью.

(TOOL #3)

или

TOOL #3

У систем ЧПУ могут существовать различные ограничения на работу с комментариями. Например, некоторые стойки позволяют вводить комментарии длиной только до 32 символов. Учтите, что существуют станки, имеющие полноразмерную клавиатуру, которая позволяет вводить комментарии прямо со стойки ЧПУ, и станки с ограниченной клавиатурой, СЧПУ которых не позволяет вводить и редактировать комментарии. Большинство СЧПУ работают с латинскими буквами, поэтому если вы будете писать комментарии на русском (при помощи ПК), то возможно, что на станке они будут нечитаемыми.

Пример УП с комментариями

%

O0045 (SKOBA)

(MATERIAL – ALUMINUM MM – 2024) (DATE – NOV-14-04)

(TIME – 16:43)

(T2 | FREZA | H2 | D2 | D20.0000mm | | CONTOUR. )

(T4 | SVERLO | H4 | D4 | D10.0000mm | | PECK DRILL.) N100 G00 G17 G21 G40 G49 G80 G90

N102 (FREZEROVANIE) N104 T2 67

N106 M06 (FREZA 20) N108 (MAX | Z100) N110 (MIN | Z-3)

N112 G00 G90 G54 X-76.761 Y-42.321 S2000 M03 N114 G43 H2 Z100

N116 Z10.

N118 G01 Z-3. F250 N120 Y55.302

N122 X81.529

N124 Y-42.321 N126 X-76.761 N128 Z7

N130 G00 Z100 N136 M01

N138 (SVERLENIE) N140 T4

N142 M06 (SVERLO 10) N144 (MAX | Z100) N146 (MIN | Z-5)

N148 G00 G90 G54 X-63.052 Y44.772 S1200 M03

N150 G43 H4 Z100

N152 G98 G83 Z-5. R10. Q2. F45 N154 X-40.798 Y53.25

N156 X8.213 Y47.421 N158 X52.19 Y49.806 N160 G80

N162 M05 N168 G90 N170 M30

%

При работе на станках с ЧПУ могут использоваться следующие виды документации: операционная карта, карта операционных эскизов, карта наладки станка, карта наладки инструмента, расчетно-технологическая карта. В настоящее время многие предприятия используют формальный подход к применению подобной стандартизованной документации, используют карту наладки произвольной формы.

Исходя из этого, можно сказать, что карта наладки – документ, содержащий всю необходимую технологическую информацию для настройки станка на определенную работу, включая эскиз детали и приспособления, описание режущего инструмента, положения нулевой точки программы, режимов и времени обработки. Такая карта наладки помогает вспомнить о том, как нужно обрабатывать ту или иную деталь спустя некоторое время, когда программист и оператор станка с ЧПУ успели позабыть технологические особенности изготовления детали.

Следует отметить, что комментарии в УП и карта наладки не заменяют друг друга, а используются совместно. Карту наладки можно создать при помощи обычного листа бумаги и карандаша. Попробуйте схематично изобразить деталь, нулевую точку и крепежные элементы. Не забудьте записать порядок операций и данные режущего инструмента. Многие CAD/САМ-системы умеют автоматически генерировать карту наладки и инструментальную карту, в которой содержатся подробные сведения о применяемом в данной УП режущем инструменте.