Содержание страницы

1. Основные принципы технического нормирования и стандартизации

Система технического нормирования и стандартизации – совокупность технических нормативных правовых актов в области технического нормирования и стандартизации, субъектов технического нормирования и стандартизации, а также правил и процедур функционирования системы в целом.

Стандартизация – деятельность по установлению технических требований в целях их всеобщего и многократного применения в отношении постоянно повторяющихся задач, направленная на достижение оптимальной степени упорядочения в области разработки, производства, эксплуатации, хранения, перевозки, реализации и утилизации продукции или оказания услуг.

Техническое нормирование – деятельность по установлению обязательных для соблюдения технических требований, связанных с безопасностью продукции, процессов ее разработки, производства, эксплуатации (использования), хранения, перевозки, реализации и утилизации продукции или оказания услуг.

Объекты технического нормирования и стандартизации – продукция, процессы ее разработки, производства, эксплуатации (использования), хранения, перевозки, реализации и утилизации или оказание услуг.

Цели технического нормирования и стандартизации:

- защита жизни, здоровья и наследственности человека, имущества и охраны окружающей среды;

- повышение конкурентоспособности продукции (услуг);

- техническая и информационная совместимость, а также взаимозаменяемость продукции;

- единство измерений;

- национальная безопасность;

- устранение технических барьеров в торговле;

- рациональное использование ресурсов.

Принципы технического нормирования и стандартизации:

- обязательность применения технических регламентов;

- доступность технических регламентов, технических кодексов и государственных стандартов, информации о порядке их разработки, утверждения и опубликования для пользователей и иных заинтересованных лиц;

- приоритетное использование международных и межгосударственных (региональных) стандартов;

- использование современных достижений науки и техники;

- обеспечение права участия юридических и физических лиц, включая иностранные, и технических комитетов по стандартизации в разработке технических кодексов, государственных стандартов;

- добровольное применение государственных стандартов.

Нормативные документы по стандартизации:

В соответствии с новой системой технического нормирования и стандартизации к техническим нормативным правовым актам в области технического нормирования и стандартизации относятся:

- технические регламенты;

- технические кодексы установившейся практики;

- государственные стандарты;

- стандарты организаций;

- технические условия.

2. Методические основы технического нормирования и стандартизации

Стандартизация – это не только вид деятельности, но и комплекс методов, позволяющих достигнуть оптимального решения повторяющейся задачи и узаконить его в качестве норм и правил.

Упорядочение объектов стандартизации – упорядочение прежде всего означает сокращение разнообразия.

Результатом работ по упорядочиванию являются ограничительные перечни комплектующих изделий для конечной готовой продукции, типовые формы технических и управленческих документов и т. д.

Систематизация объектов стандартизации – заключается в научно обоснованном последовательном классифицировании совокупности конкретных объектов стандартизации. Примером систематизации продукции является классификатор промышленной и сельскохозяйственной продукции.

Селекция объектов стандартизации – заключающаяся в отборе таких конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения в общественном производстве.

Типизация объектов стандартизации – деятельность по созданию типовых (образцовых) объектов-конструкций, технологических правил, форм документации.

Оптимизация объектов стандартизации деятельность, заключающаяся в нахождении главных оптимальных параметров (параметров назначения), а также значений всех других показателей качества и экономичности.

Симплификация объектов стандартизации – деятельность, заключающаяся в определении таких конкретных объектов, которые признаются нецелесообразными для дальнейшего производства и применения в общественном производстве.

Унификация продукции – это деятельность по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения.

Агрегатирование – это метод создания машин, приборов и оборудования из отдельных стандартных унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Степень унификации характеризуется уровнем унификации продукции – насыщенностью продукции унифицированными, в том числе стандартизированными, деталями, узлами и сборочными единицами.

Одним из показателей уровня унификации является коэффициент применяемости (унификации) Кп, который вычисляют по формуле

![]()

где n – общее число деталей в изделии, шт.; n0 – число оригинальных деталей (разработаны впервые), шт.

Комплексная стандартизация – осуществляются целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту комплексной стандартизации в целом, так и к его основным элементам в целях оптимального решения конкретной проблемы.

Опережающая стандартизация – заключается в установлении повышенных по отношению к уже достигнутому на практике уровню норм и требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее время.

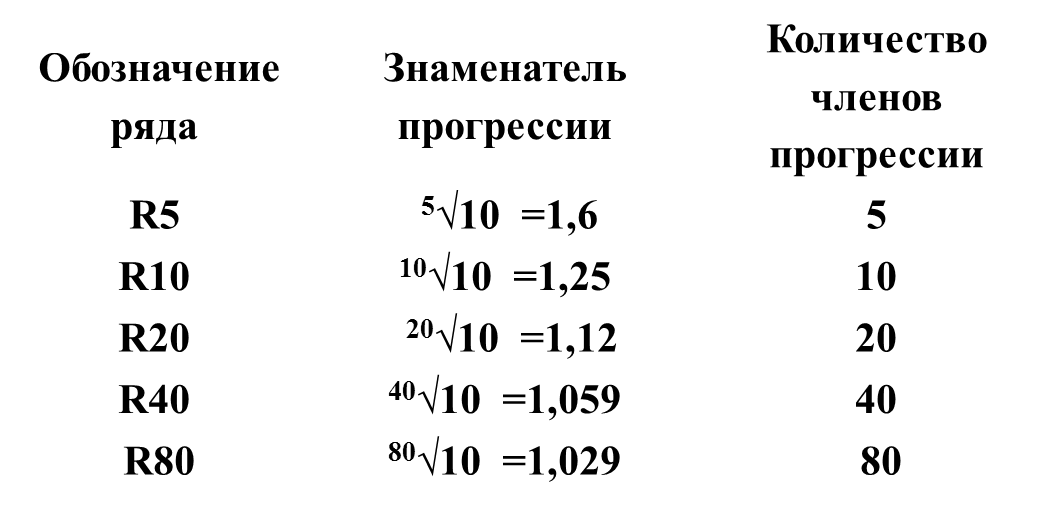

Параметрическая стандартизация – это когда параметрические ряды машин, приборов, тары рекомендуется строить согласно системе предпочтительных чисел, изменяющихся в геометрической прогрессии.

- размерные параметры (размер одежды, обуви, емкость посуды);

- весовые параметры (масса отдельных видов инвентаря);

- параметры, характеризующие производительность машин и приборов (скорость движения);

- энергетические параметры (мощность двигателя).

В стандартизации применяют ряды чисел, члены которых являются членами арифметической или геометрической прогрессий

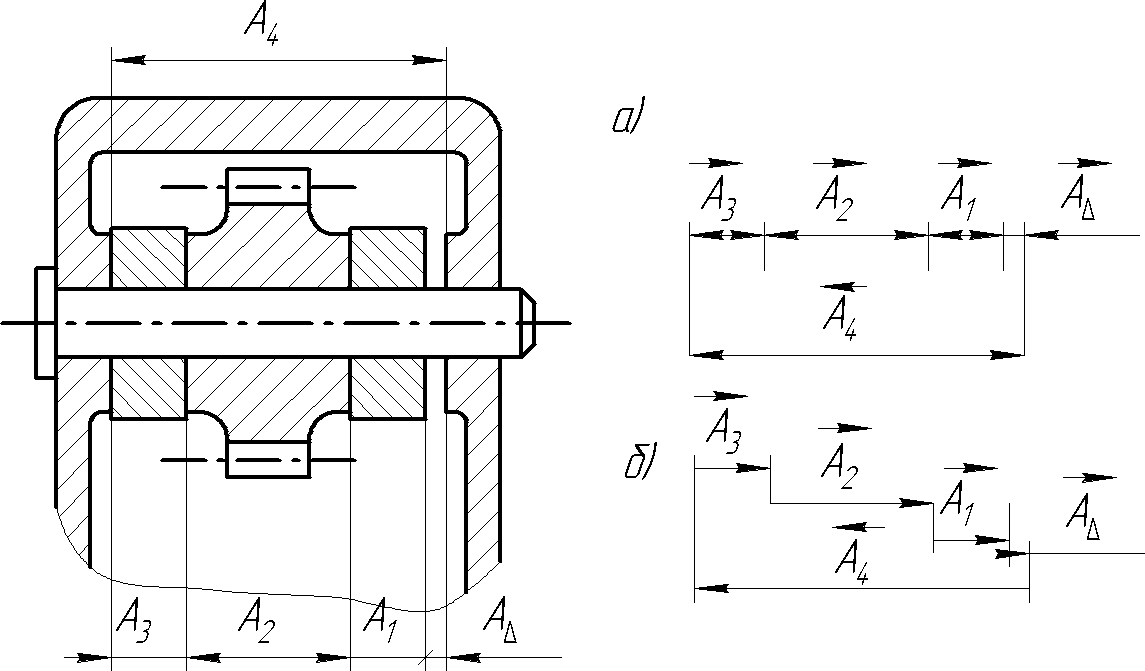

3. Нормирование точности и взаимозаменяемость

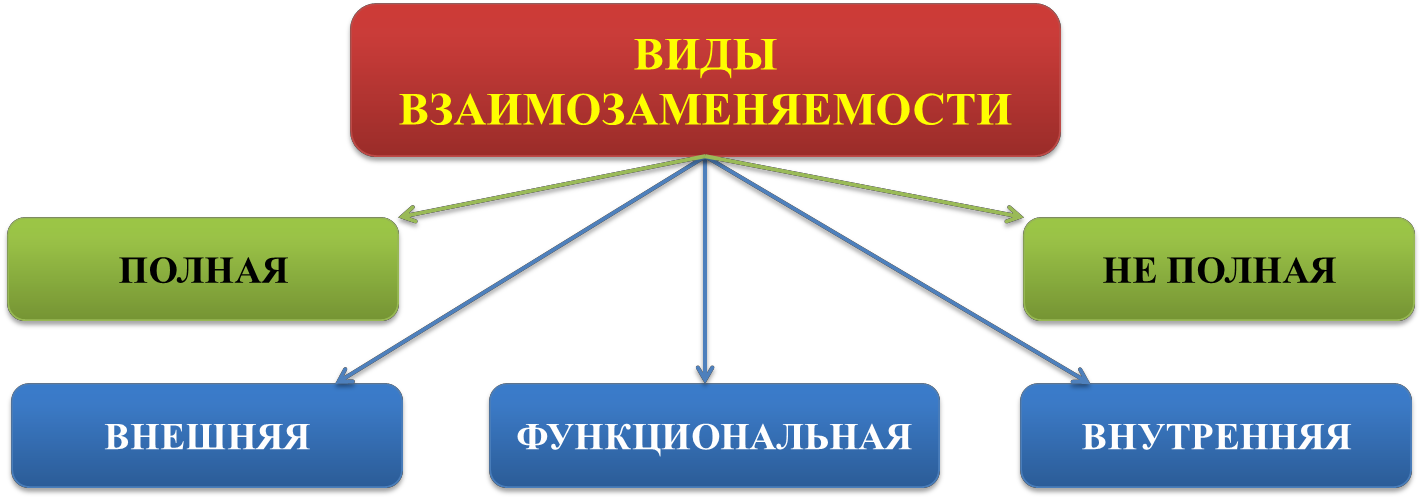

Взаимозаменяемость – это свойства изготовленных изделий, обеспечивать возможность использования при сборке одного изделия вместо другого без дополнительной обработки (пригонки) с сохранением заданного качества изделия, в состав которого он входит, работоспособного состояния и надежности.

Полная взаимозаменяемость обеспечивается тогда, когда размеры выполнены с точностью, позволяющей проводить сборку машин, прибора или замены деталей при ремонте без какой-либо дополнительной обработки, подбора или регулирования.

Пример – сборка электродвигателей.

Неполная (ограниченная) взаимозаменяемость применяется в тех случаях, когда технология производства деталей не может обеспечивать заданную точность сборки. Эта взаимозаменяемость предполагает дополнительные технологические или конструктивные приемы.

Пример – сборка подшипников.

Функциональная взаимозаменяемость обеспечивает соблюдение геометрических, механических, электрических, химических и других параметров, которые называются функциональными в связи с эксплуатационными показателями, чтобы достичь определенной точности деталей, узлов, изделий.

Пример – на величину крутящего момента (эксплуатационный параметр), передаваемого неподвижным коническим соединением, оказывает влияние точность изготовления углов конусов (функциональный параметр).

Внешняя взаимозаменяемость — это взаимозаменяемость, главным образом, комплектующих изделий по эксплуатационным показателям и геометрическим параметрам присоединительных поверхностей.

К примеру, в подшипнике качения внешняя взаимозаменяемость обеспечивается по присоединительным размерам (наружному и внутреннему диаметрам и ширине кольца) и параметрам вращения.

Внутренняя взаимозаменяемость — это взаимозаменяемость отдельных деталей, сборочных единиц и механизмов внутри каждого изделия.

К примеру, взаимозаменяемость тел качения в подшипнике.

Геометрическая взаимозаменяемость — вид взаимозаменяемости, при которой обеспечивается сборка изделия по геометрическим параметрам с учетом размеров, формы и расположения деталей.

Также необходимое условие для соблюдения функциональной взаимозаменяемости, она является ее частным видом.

3.1. Объекты взаимозаменяемости

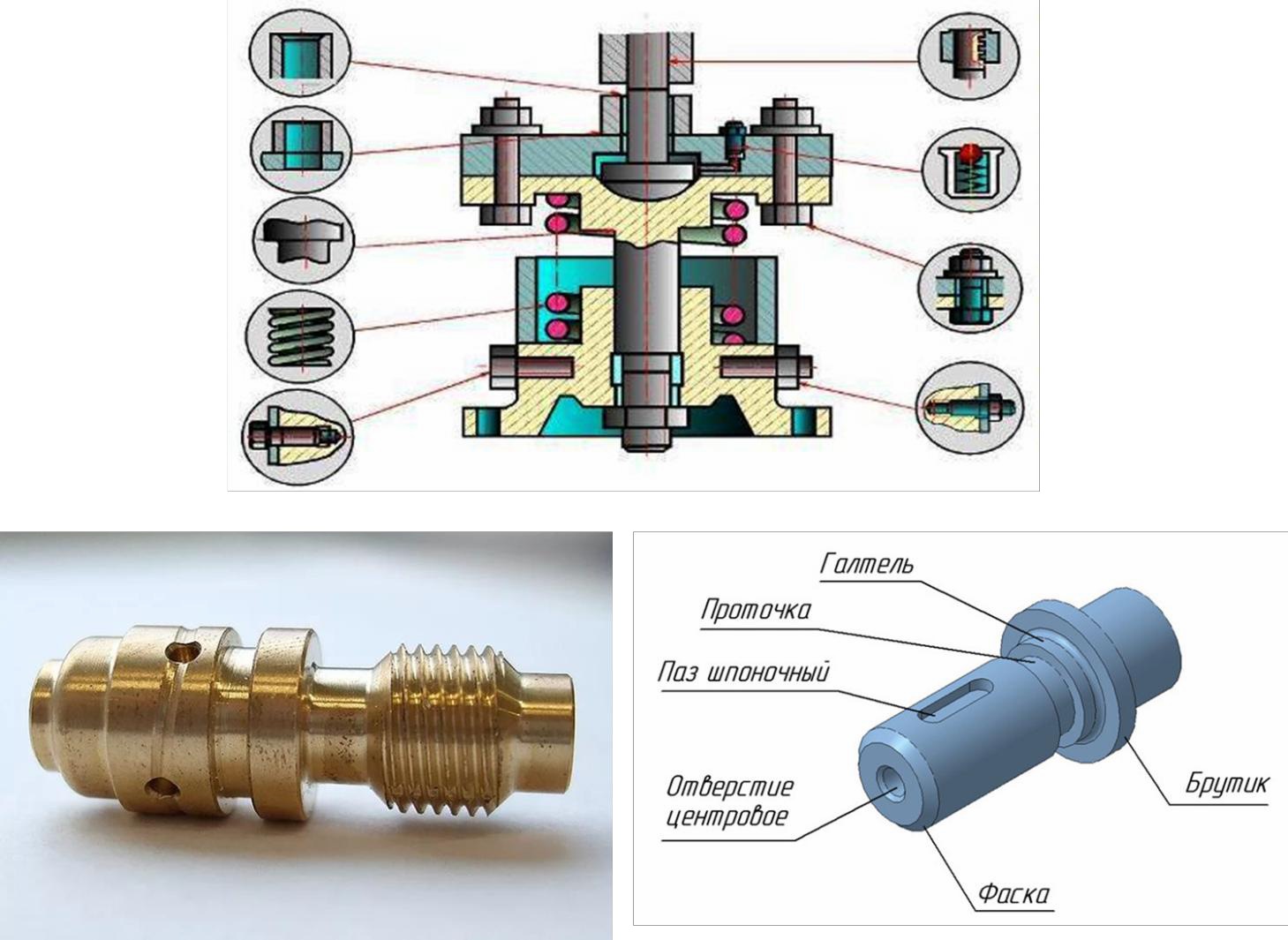

Сборочная единица – изделие, составные части которого подлежат соединению между собой сборочными операциями.

К сборочным относятся операции, дающие разъемное (свинчивание, клепка, укладка и т.п.) или неразъемное (сварка, пайка, склеивание и т.п.) соединение.

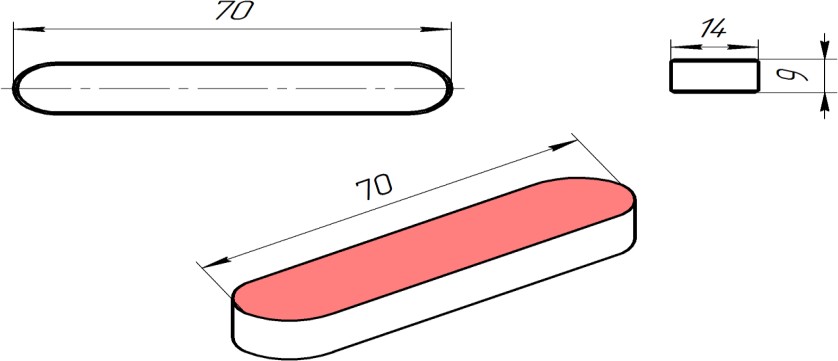

Деталь – изделия, являющееся частью машины, или же какой-либо технической конструкции, изготавливаемое из однородного по структуре и свойствам материала без применения при этом каких-либо сборочных операций.

Элемент детали – часть детали, имеющая определенное назначение.

Например: фаска, галтель, буртик, ребро жесткости, резьба, проточка, сквозное или глухое (несквозное) отверстие, паз (шпоночный паз), лыска, центровое отверстие

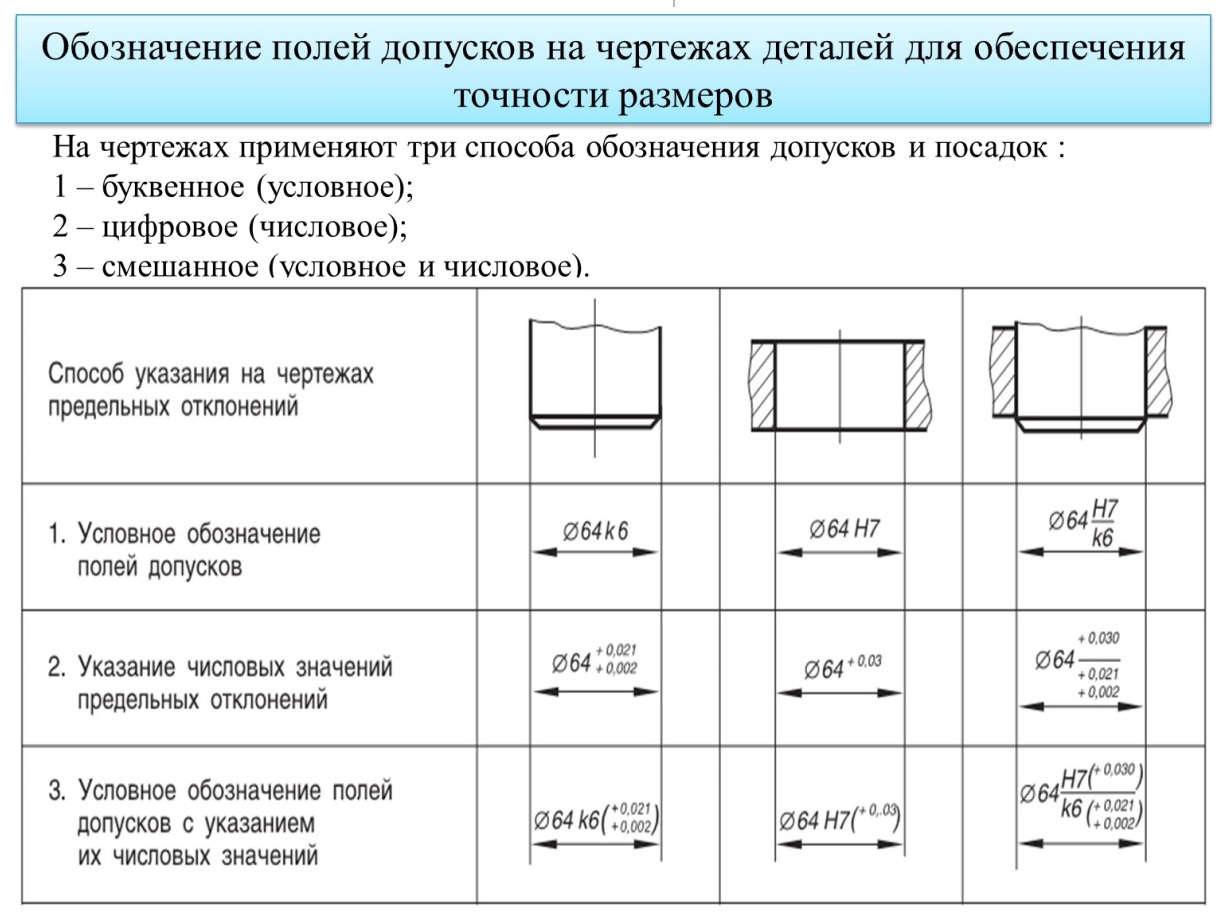

4. Принципы построения системы допусков и посадок

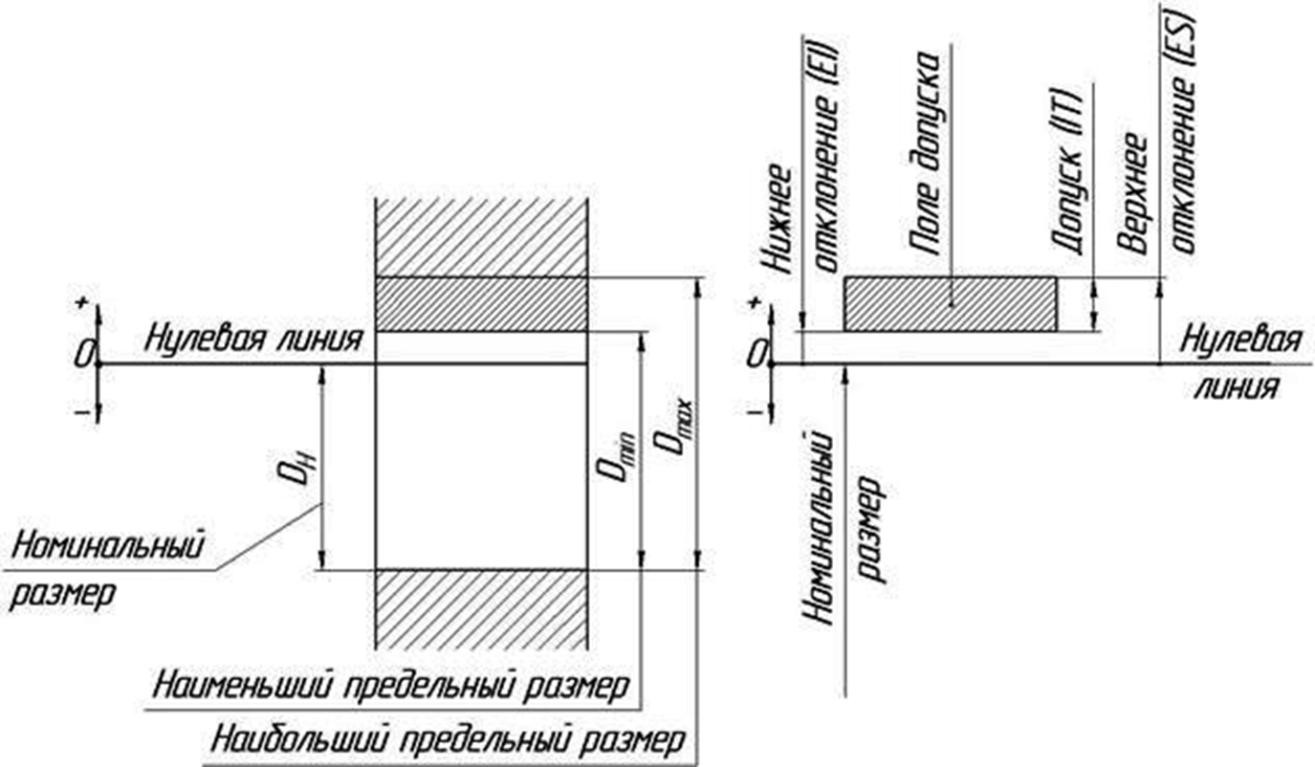

Номинальный размер – это основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений.

Действительный размер – это размер, полученный в результате непосредственного измерения с допустимой погрешностью.

Предельный размер – это два предельных значения размера, между которыми должен находится действительный размер.

Нулевая линия – это линия, соответствующая номинальному размеру, от которой откладываются отклонения.

Верхнее предельное отклонение – это разность между наибольшим предельным размером и номинальным.

Нижнее предельное отклонение – это разность между наименьшим предельным размером и номинальным.

Допуск размера – это разность между наибольшим и наименьшим предельными размерами.

Поле допуска – это интервал значений размеров, ограниченный предельными размерами. Зависит от класса точности.

Посадка – это характер соединения деталей, определяемый величиной получающихся в нем зазоров и натягов.

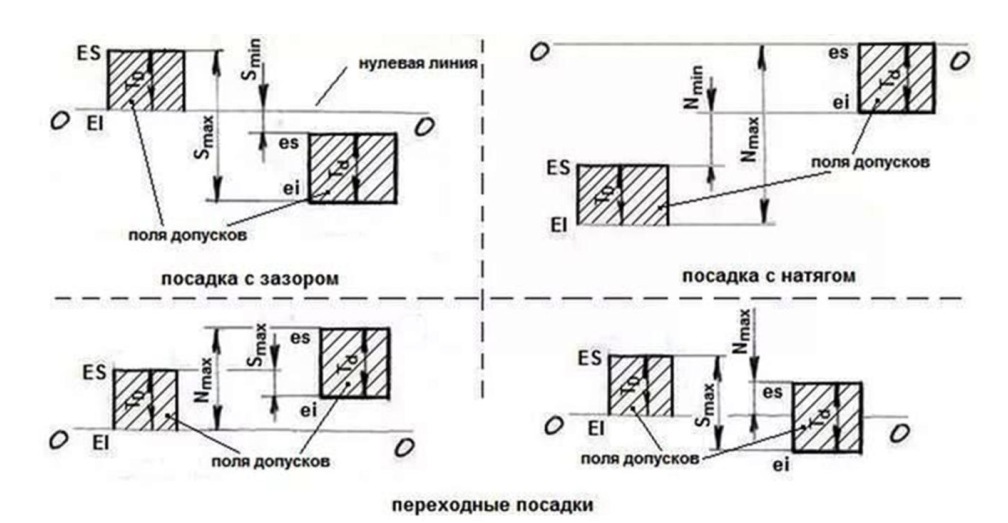

В зависимости от взаимного расположения полей допусков отверстия и вала посадки подразделяются на три группы:

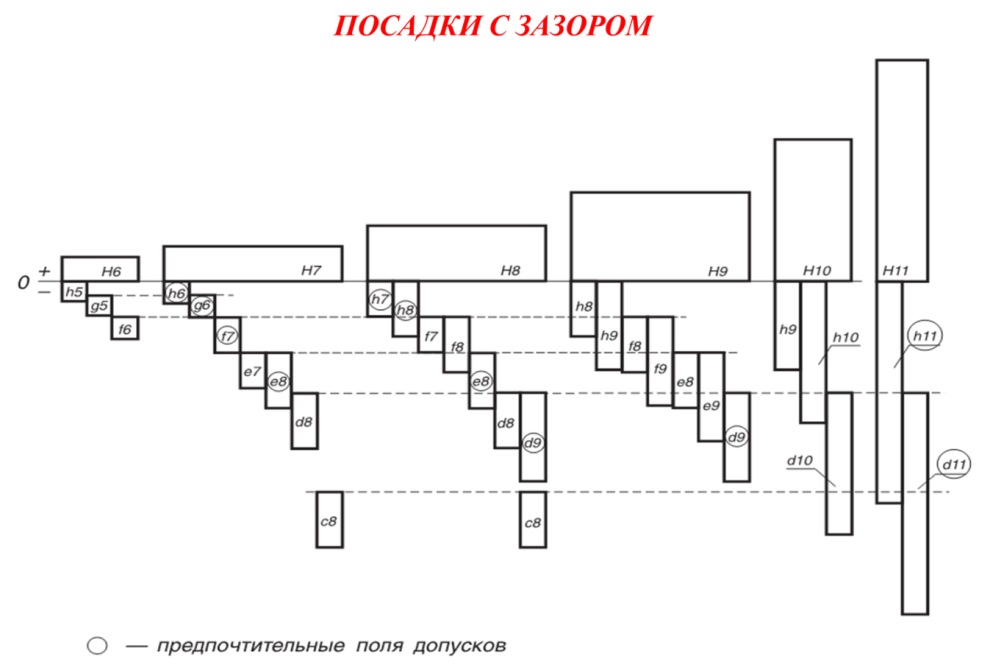

С зазором (подвижные), при которых обеспечивается зазор в соединении.

С натягом (неподвижные), при которых обеспечивается натяг в соединении.

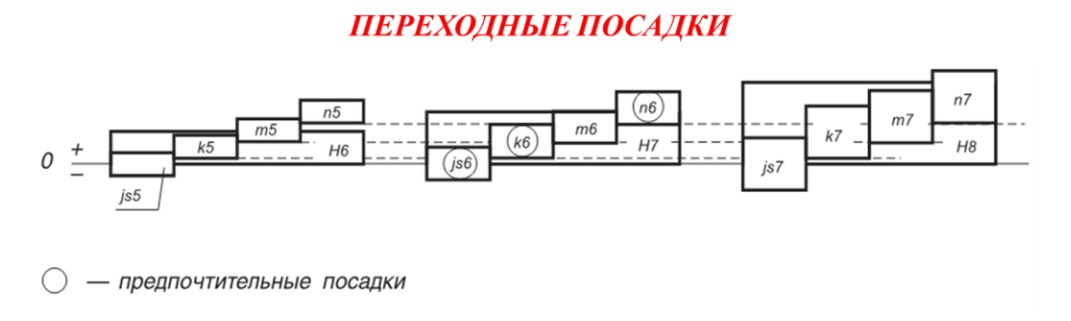

Переходные, при которых соединения могут осуществляться как с зазором, так и с натягом.

Кроме допусков размера вала и отверстия, существует также допуск посадки.

Допуск посадки – это разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом).

В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наименьшего зазора.