Общие сведения о шпоночных соединений. Типы и виды шпоночных соединений.

Шпонка – деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот.

Достоинствами шпоночного соединения являются:

- простота конструкции;

- низкая стоимость;

- удобство сборки-разборки, вследствие чего их широко применяют во всех отраслях машиностроения.

К недостаткам шпоночного соединения можно отнести:

- ослабление вала и ступицы шпоночными пазами. Шпоночный паз не только уменьшает поперечное сечение, но и вызывает значительную концентрацию напряжений.

- шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов.

Шпоночные соединения можно разделить на две группы: ненапряженные и напряженные.

Стандартами разработаны на основные типы шпоночных соединений (по форме шпонки):

- призматические (исполнение 1,2 и 3),

- сегментные (исполнение 1 и 2),

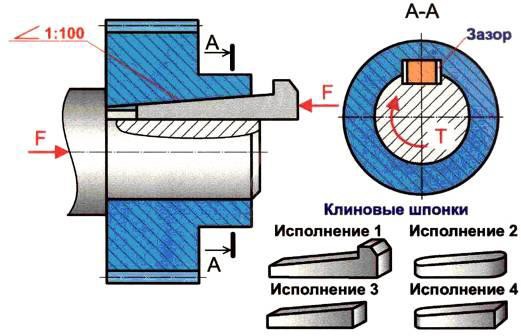

- клиновые (исполнение 1,2,3 и 4),

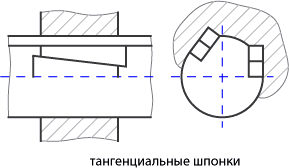

- тангенциальные.

Система условных обозначений шпоночных соединений и размеров регламентируется следующими стандартами:

- ГОСТ 23360-78. Соединение шпоночное с призматическими шпонками.

- ГОСТ 24071-97. Соединение шпоночное с сегментными шпонками;

- ГОСТ 24068-80. Соединение шпоночное с клиновыми шпонками;

- ГОСТ 24069-97. Тангенциальные шпонки и шпоночные пазы;

- ГОСТ 24070-80. Соединение шпоночное с тангенциальными усиленными шпонками.

К ненапряженным относят соединения призматическими и сегментными шпонками, к напряженным – соединения клиновыми шпонками.

В машиностроении наибольшее распространение нашли ненапряженные неподвижные шпоночные соединения как более простые в изготовлении, клиновые шпонки применяются редко.

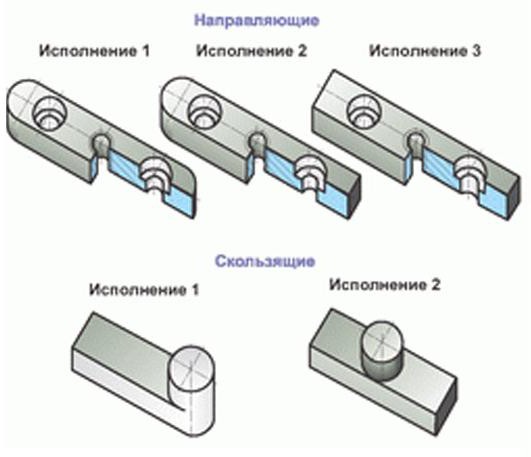

Призматические шпонки применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки.

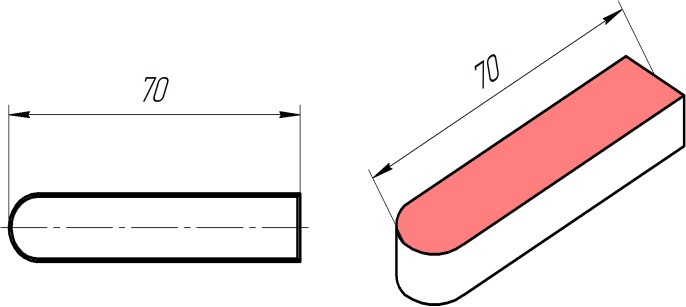

Шпоночные пазы на валах выполняют фрезерованием дисковой (предпочтительнее, так как быстрее и точнее) или концевой фрезой, в ступицах – протягиванием или долблением. Концы призматических шпонок могут скругленными или плоскими.

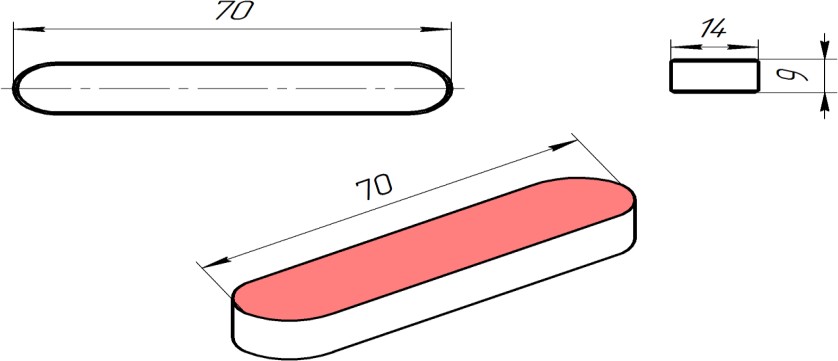

Призматические шпонки могут изготавливаться в трех исполнениях. В обозначении указывается:

- ширина шпонки b;

- высота шпонки h;

- длина шпонки l.

Исполнение 1

(Шпонка 14×9×70 ГОСТ 23360-78)

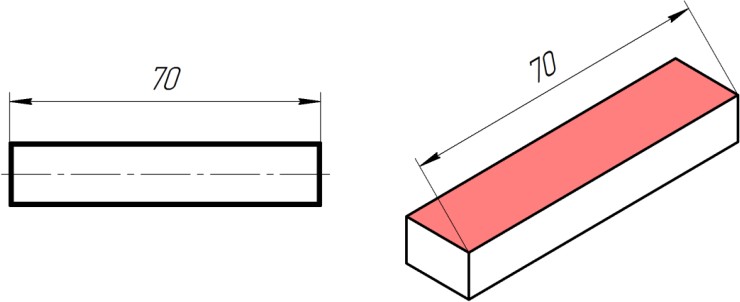

Исполнение 2

(Шпонка 2- 14×9×70 ГОСТ 23360-78)

Исполнение 3

(Шпонка 3- 14×9×70 ГОСТ 23360-78)

Призматические шпонки применяют для неподвижных и подвижных соединений. В случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющие или скользящие призматические шпонки.

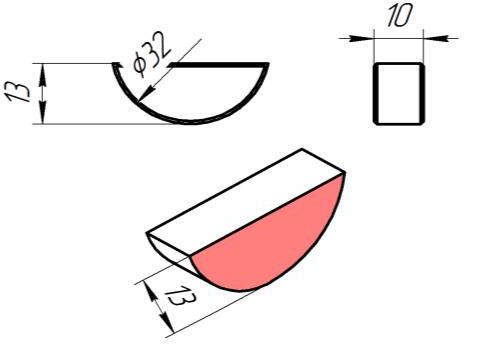

Сегментные шпонки могут изготавливаться в двух исполнениях. В обозначении указывается:

- ширина шпонки b;

- высота шпонки h.

Исполнение 1

(Шпонка 10×13 ГОСТ 24071-97)

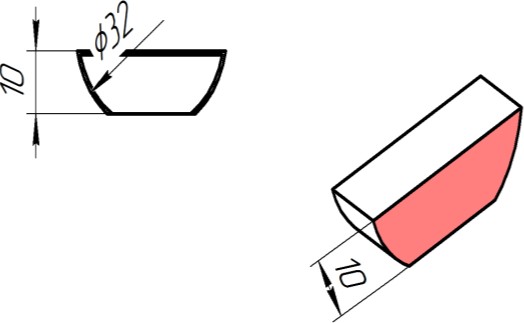

Исполнение 2

(Шпонка 2- 10×10 ГОСТ 24071-97)

Глубокая посадка сегментной шпонки исполнения 2 обеспечивает ей более устойчивое положение по сравнению с призматической шпонкой, однако глубокий паз также и значительно ослабляет вал, поэтому сегментные шпонки исполнения 2 применяют, в основном, для закрепления деталей на малонагруженных участках вала.

Клиновые шпонки могут изготавливаться в четырех исполнениях. В обозначении указывается:

- ширина шпонки b;

- высота шпонки h;

- длина шпонки l.

Исполнение 1 (Шпонка 18×11×100 ГОСТ 24068-80).

Исполнение 2 (Шпонка 2- 18×11×100 ГОСТ 24068-80).

Исполнение 3 (Шпонка 3- 18×11×100 ГОСТ 24068-80).

Исполнение 4 (Шпонка 4- 18×11×100 ГОСТ 24068-80).

Клиновые шпонки представляют собой клинья обычно с уклоном 1:100. В отличие от призматических и сегментных шпонок у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор. Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако клиновые шпонки вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение установленной детали. Поэтому область применения клиновых шпонок в настоящее время невелика. В точном машиностроении и в ответственных соединениях их не используют.

Тангенциальные шпонки изготавливаться в одном исполнении.

Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении.

При реверсивной работе ставят две пары тангенциальных шпонок под углом 120°. В обозначении указывается;

- толщина шпонки t;

- расчетная ширина b;

- длина шпонки l.

(Шпонка 10×30×200 ГОСТ 24070-80)

Допуски и посадки в шпоночных соединениях. Правила обозначения на чертежах.

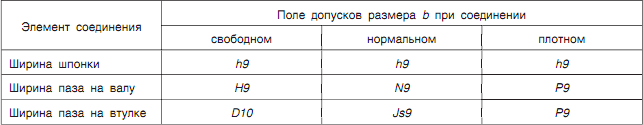

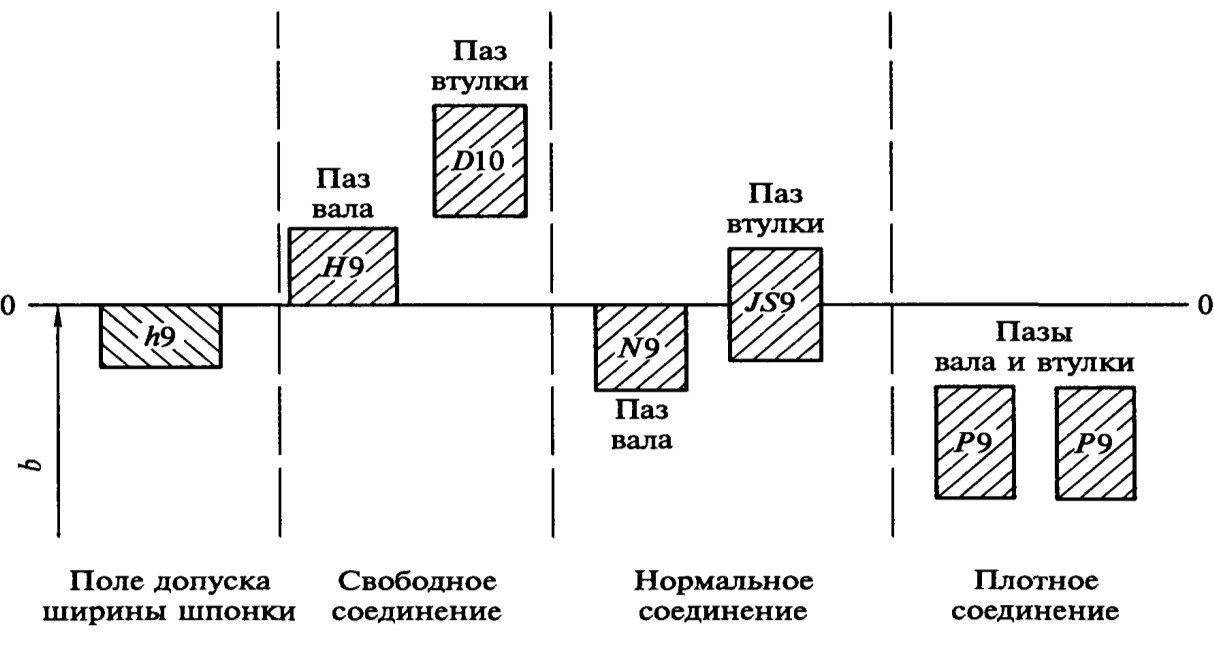

Посадки шпоночных соединений. Точность центрирования деталей обеспечивается выбором данного параметра. Это важно учитывать, что поля допусков определяют три типа соединений или посадок. Это регулируется стандартами. Далее рассмотрим каждый вид подробнее.

Свободное соединение. Данная посадка применяется при сложных условиях сборки с одинаковыми нагрузками. Используется для получения подвижных соединений при условии легкого режима работы.

Нормальное соединение. Характеризуется оно как неподвижная посадка, не требующая частых разборок. Отличается хорошими условиями сборки.

Плотные соединения. Определяется они вероятностью получения приблизительно незначительных одинаковых натягов в соответствующем стыковании шпонки с обеими деталями (их пазами). Сборку используют при небольшом количестве реверсных нагрузок.

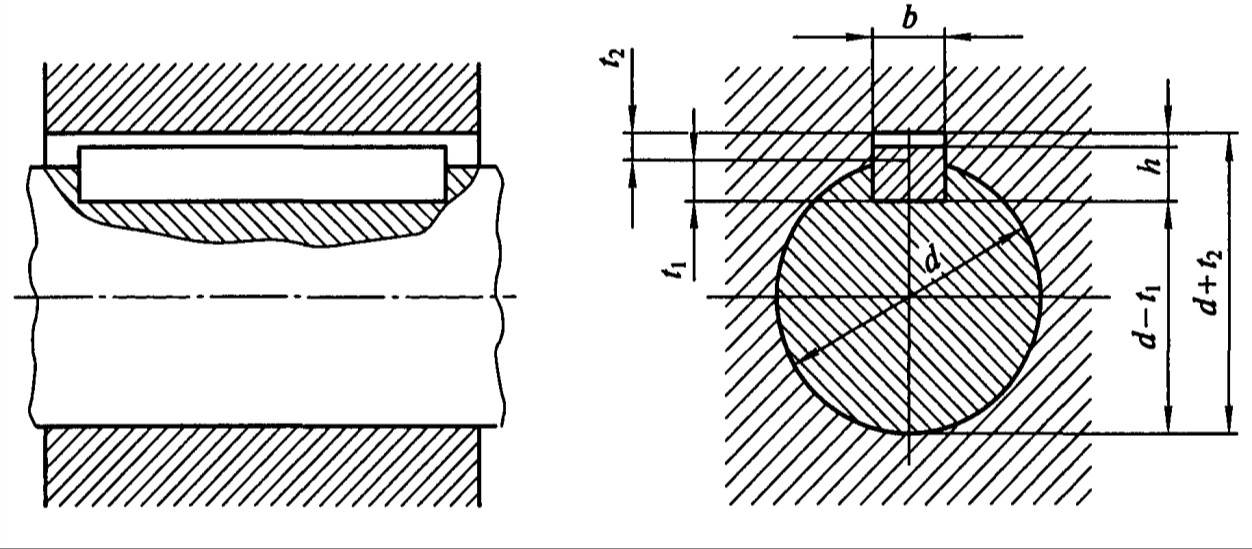

Основные элементы шпоночного соединения:

- b – ширина шпонки;

- h – высота шпонки;

- t1 – глубина паза на валу;

- t2 – глубина паза во втулке.

Различные посадки получаются за счет разных полей допусков канавок (вал/втулка).

Общие сведения о шлицевых соединениях.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Их размеры также стандартизованы.

Достоинства шлицевых соединений:

Шлицевых соединений по сравнению со шпоночными соединениями:

- лучшее центрирование деталей на валу;

- уменьшение числа деталей соединения;

- при одинаковых габаритах передают больший вращающий момент за счет большей поверхности контакта;

- высокая надежность при динамических и реверсивных нагрузках;

- меньшее ослабление вала (расчет на прочность ведется по нутреннему диаметру). Недостатки шлицевых соединений

- сложная технология;

- повышенная точность изготовления;

- высокая стоимость.

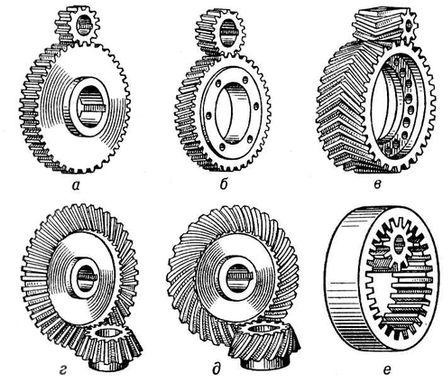

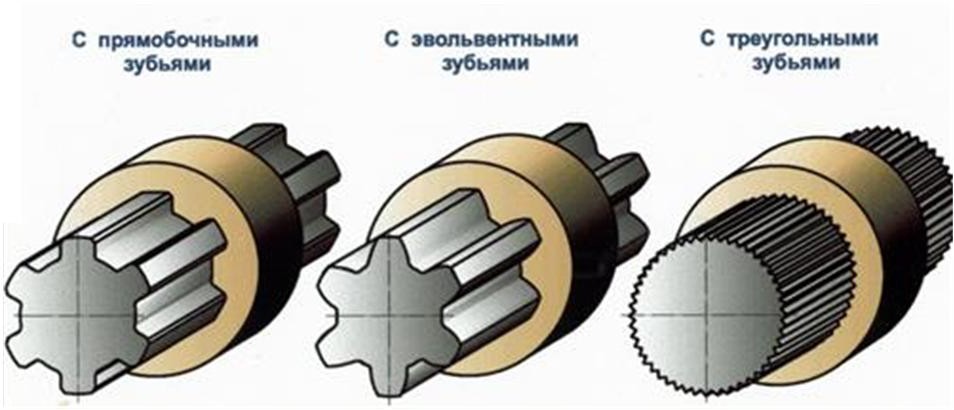

Шлицевые (зубчатые) соединения способны передавать большие вращающие моменты и обеспечивают хорошее центрирование детали на валу. Они могут быть подвижными и неподвижными. По форме профиля шлицев различают соединения:

- прямобочные по ГОСТ 1139-80;

- эвольвентные с углом профиля 30° по ГОСТ 6033-80;

- треугольные с углом профиля 60°, 72° и 90°.

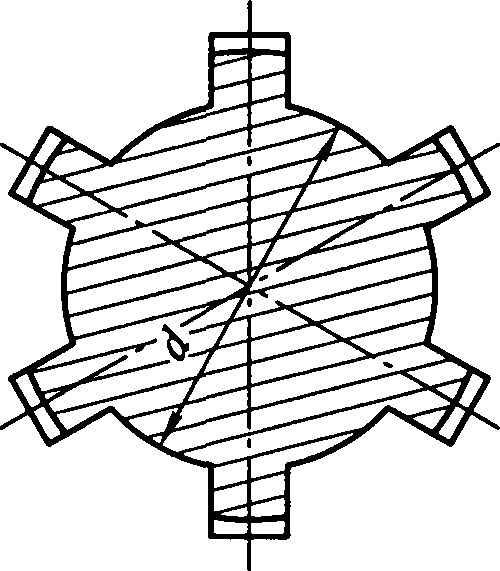

В настоящие время наиболее распространены прямобочные шлицевые соединения (около 80 %). В поперечном сечении профиль прямобочных шлицев очерчивается окружностью выступов зубьев D, окружностью впадин d и прямыми, определяющими постоянную толщину зубьев b.

Чтобы обеспечить передачу разных величин моментов при нормировании размеров прямобочных шлицевых соединений выделают три серии – легкая, средняя и тяжелая. С переходом от легкой серии к средней и тяжелой сериям при одном и том же внутреннем диаметре d увеличивают наружный диаметр D и число зубьев z, что повышает несущую способность соединений.

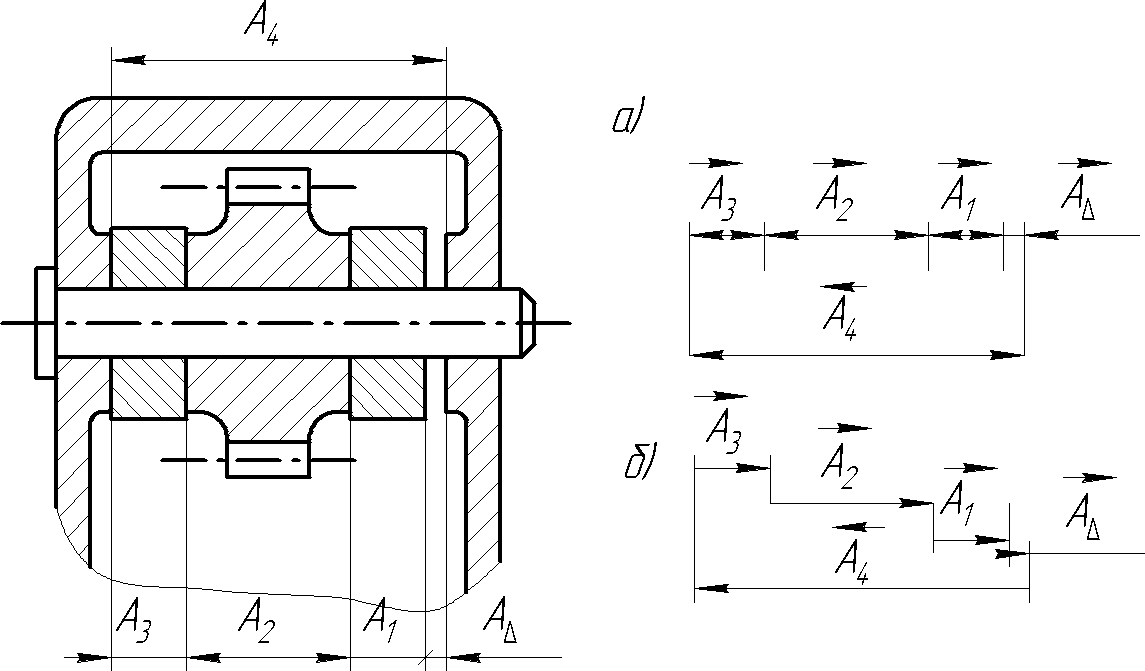

Допуски и посадки прямобочных шлицевых соединениях. Обозначение на чертежах.

Допуски и посадки прямобочных шлицевых соединений определяются назначением шлицевого соединения и принятой системой центрирования втулки относительно вала.

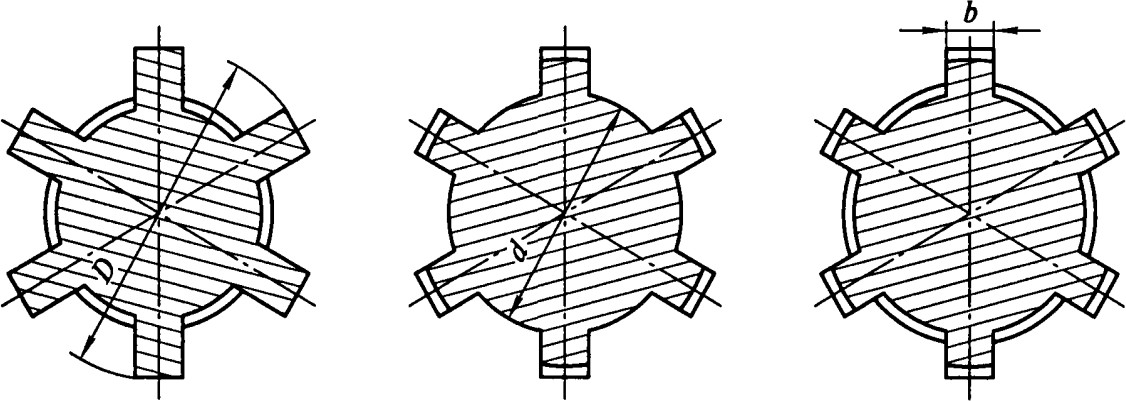

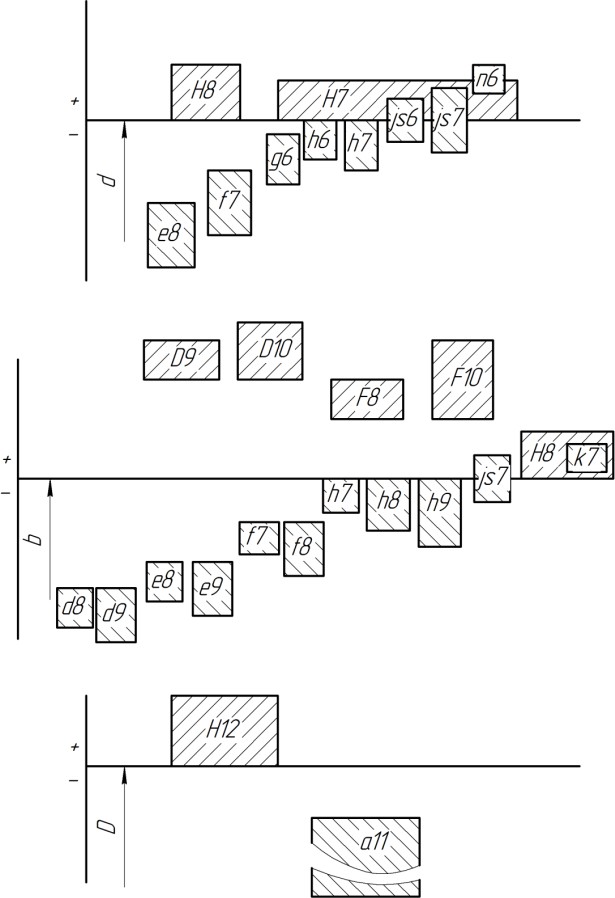

Существует три способа центрирования: по наружном диаметру D; по внутреннему диаметру d; по боковым сторонам зубьев b.

Если в изделии не требуется повышенная износостойкость шлицевой поверхности втулки (конструктора устраивает средняя твердость поверхности шлицевого отверстия), применяют центрирование по наружному диаметру D. Такое центрирование применяют для неподвижных шлицевых соединений, а также для подвижных, воспринимающих небольшие нагрузки.

В этом случае поверхность шлицевого отверстия может быть окончательно обработана высокопроизводительными и точными методами протягивания или калибрования. Шлицевый вал можно получить фрезерованием с последующей термообработкой (например, закалкой) и шлифованием по диаметру D.

Если необходима повышенная износоустойчивость шлицевой поверхности втулки, она должна иметь высокую твердость, значит, обработка чистовой протяжкой неприменима. В таком случае прибегают к центрированию по внутреннему диаметру d и отверстие во втулке шлифуют на внутришлифовальном станке.

Центрирование по ширине b, при котором точность центрирования ниже, чем по другим элементам, целесообразно применять при передаче больших крутящих моментов в условиях переменных нагрузок, например, при частом реверсировании направления вращения или старт-стопных режимах работы. Минимальные зазоры между зубьями и впадинами служат для предотвращения больших динамических нагрузок с ударами.

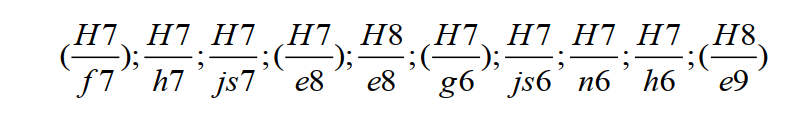

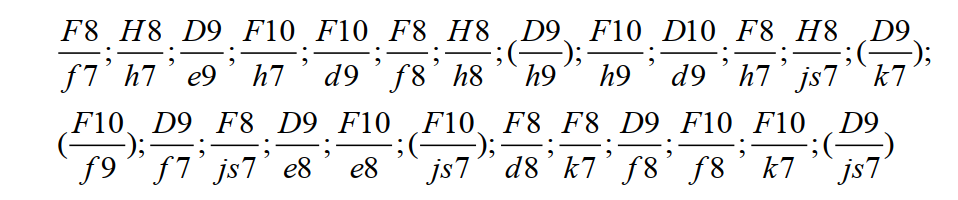

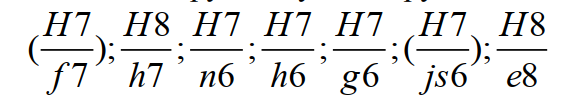

При центрировании по внутреннему диаметру d:

- следует использовать посадки по внутреннему диметру d:

- посадки при этом по ширине зубьев b:

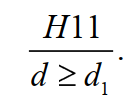

- посадка по наружному диаметру D:

|

|

При центрировании по наружному диаметру D:

- следует использовать посадки по наружному диметру D:

- посадки при этом по ширине зубьев b:

- посадка по внутреннему диаметру d:

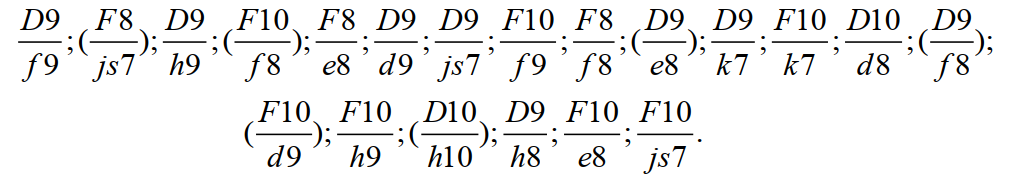

При центрировании по ширине зубьев b:

- следует использовать посадки по ширине зубьев b:

- посадки при этом по внутреннему диметру d:

- посадка по наружному диаметру D:

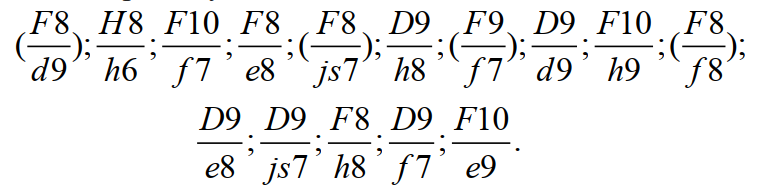

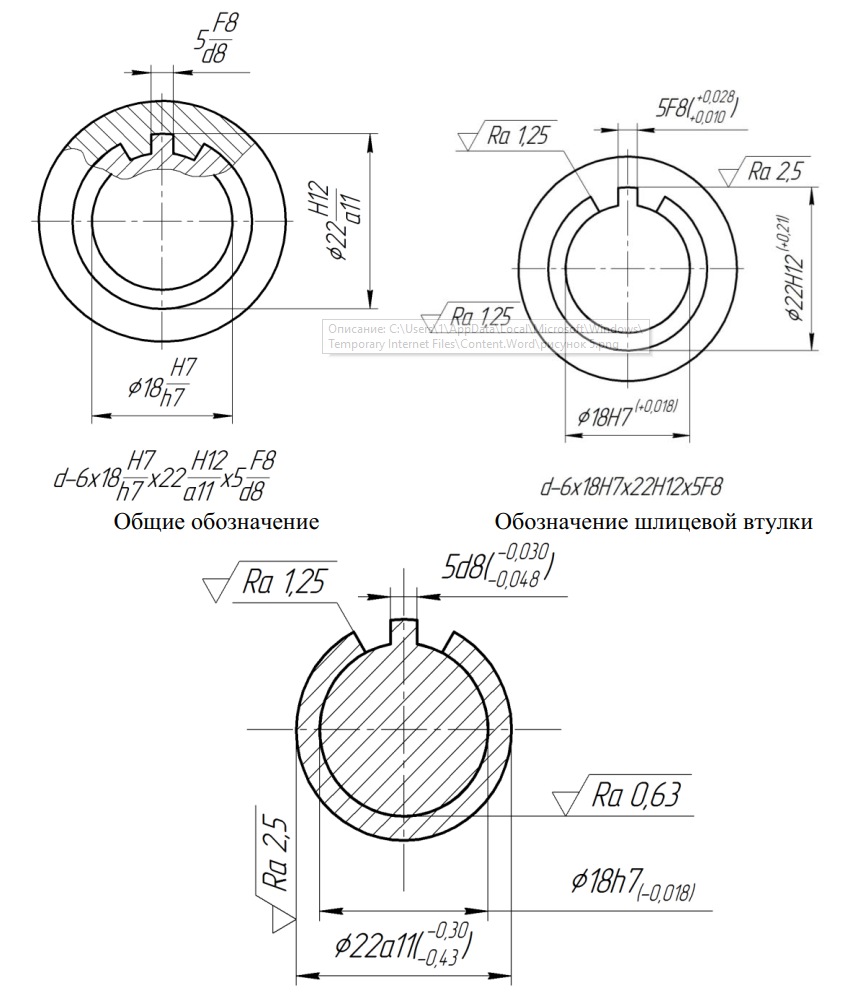

Обозначение на чертежах:

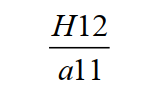

d – 6 × 18H7 / h7 × 22 H12 / a11×5F8 / d8;

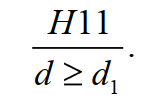

D – 8 × 42H11 / d > d1 ×46H7 / js6×8F9 / h8;

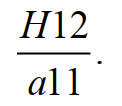

b – 8 × 42H11 / d > d1× 48H12 / a11 × 8F10 / e8.

Обозначение на чертежах:

Обозначение шлицевого вала