Классификация зубчатых передач и предъявляемые к ним точностные требования.

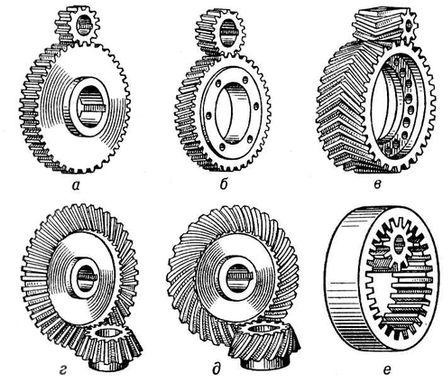

Зубчатые колеса и передачи классифицируют по различным признакам:

- по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние),

- по направлению зубцов (прямозубые, косозубые, винтовые, шевронные),

- по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова),

- по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися).

- по конструктивному оформлению: открытые (бескорпусные) и закрытые (корпусные);

- по окружной скорости: тихоходные (до 3 м/с), для средних скоростей (3—15 м/с), быстроходные (св. 15 м/с);

- по числу ступеней: одно- и многоступенчатые;

- по расположению зубьев в передаче и колесах: внешнее и внутреннее;

- по относительной подвижности геометрических осей зубчатых колес: с неподвижными осями колес — рядовые передачи; с подвижными осями некоторых колес — планетарные передачи.

- по точности зацепления. Стандартом предусмотрено 12 степеней точности.

- по назначению различают: силовые передачи, предназначенные для передачи мощности; кинематические передачи, то есть передачи, не передающие значительной мощности, а выполняющие чисто кинематические функции.

Основания классификации не исчерпываются приведенными примерами. Среди множества классификаций важнейшими для выбора точностных параметров являются те, которые определяют функциональное назначение передачи.

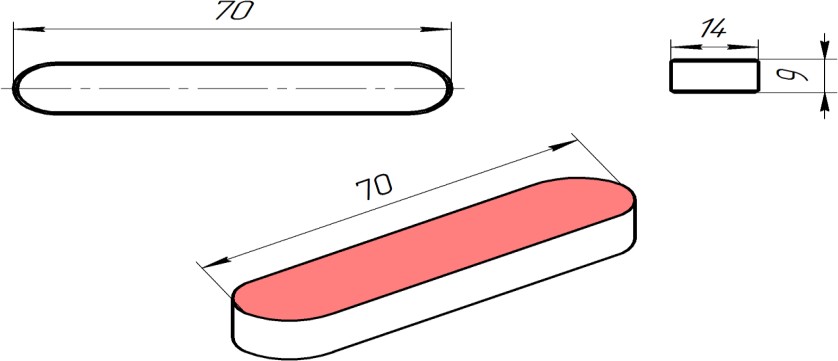

Зубчатая передача с цилиндрическими колёсами: а — прямозубая; б — косозубая; в — шевронная; г — коническая; д — с круговым зубом; е — с внутренним зацеплением.

Требования, предъявляемые к точности зубчатых передач, зависят от функционального назначения передач и условий их эксплуатации.

В приборах, делительных машинах, в технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые «отсчетные передачи» (в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес (кинематической точности передачи) Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

«Силовые» или тяжело нагруженные зубчатые передачи, к точности вращения колес в которых не предъявляют высоких требований (передачи в домкратах, лебедках, прессах и т.д.).

В редукторах турбин и высокооборотных двигателей, в других изделиях с высокой круговой частотой вращения применяют «скоростные передачи» (высокоскоростные, быстроходные передачи), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

Нормы и степени точности зубчатых колес и передач.

- нормы кинематической точности;

- нормы плавности работы;

- нормы контакта;

- нормы бокового зазора.

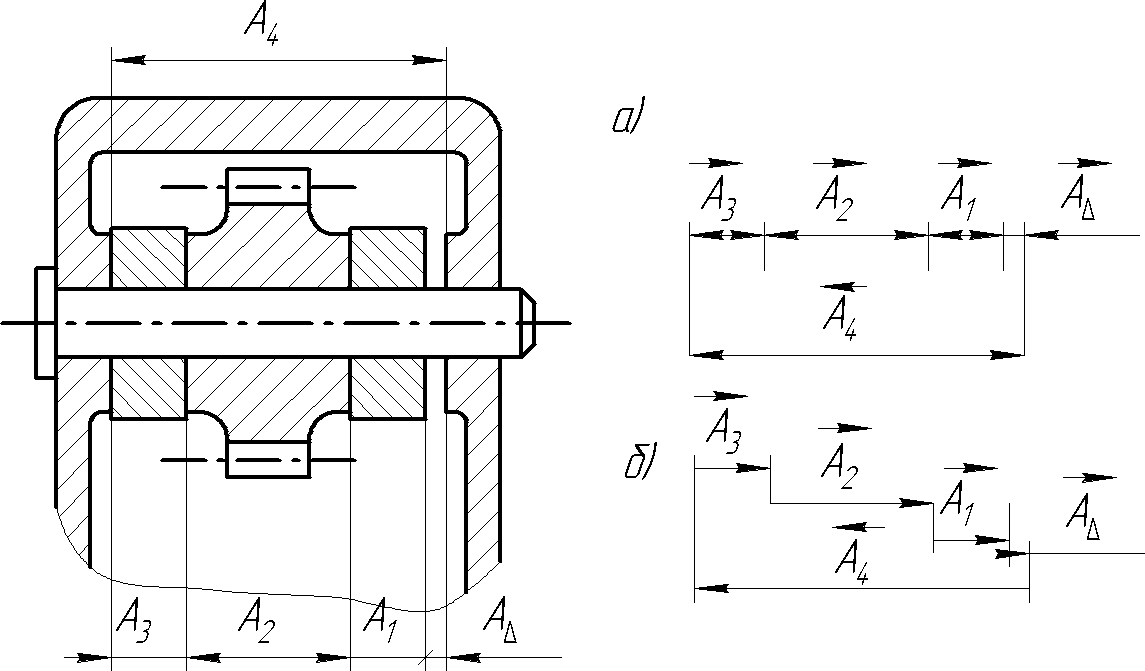

Нормы кинематической точности. Установлены требования к параметрам колес и передач, которые влияют на неточность передачи за полный оборот колеса, т.е. это погрешность угла поворота колеса за 1 полный оборот по сравнению с тем, если вместо него находится абсолютно точные колеса.

Наиболее важна:

- в делительных механизмах

- при нанесении и практике круговых делений

Нормы плавности: относят к парам зубчатых колес, связанные с кинематической точностью и проявляются многократно за один оборот колеса. Один или несколько раз на всем зубе наибольшее значение

- работает с большими скоростями

- отсутствие шума и вибрации

Нормы контакта зубьев: устанавливаются требования к тем параметрам, которые определяют величину поверхности касательных зубьев, сопрягаемых колес

Особенно важны:

для сильнонагруженных передач

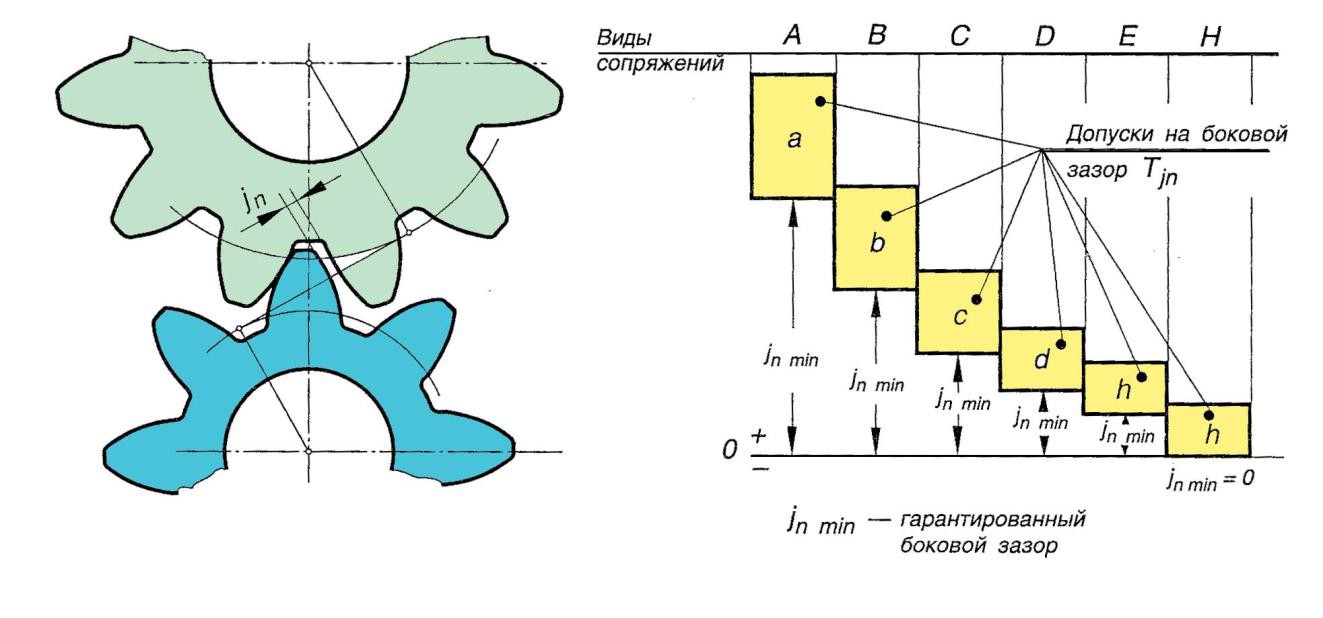

Нормы бокового зазора: устанавливают требования к параметрам колес, влияющих на величину зазора по неработающему профилю по соприкосновении по работающим профилям.

Стандартом нормируются единые ряды точности для нормирования кинематики, плавности и контакта зубьев.

ГОСТ 1643 – 81 позволяет установить двенадцать степеней точности цилиндрических зубчатых колес и передач – с 1 по 12 в порядке убывания точности.

В настоящее время допуски и предельные отклонения параметров зубчатых колес и передач нормированы для степеней точности 3…12, а степени 1 и 2 предусмотрены как перспективные.

Для каждой передачи (и зубчатого колеса) установлены нормы точности (степени точности) трех видов, определяющие степени кинематической точности, плавности работы и контакта зубьев.

Независимо от степеней точности устанавливают виды сопряжений, которые определяют требования к боковому зазору.

ГОСТ устанавливает для зубчатых колес и передач с модулем больше 1 мм шесть видов сопряжений (A, B, C, D, E, H) и восемь видов допуска (a, b, c, d, h, x, y, z) гарантированного бокового зазора jn min

Обозначение точности зубчатых колес и передач.

7 – С ГОСТ 1643-81 – цилиндрическая передача со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

8 – 7 – 6 – Ва ГОСТ 1643-81 – цилиндрическая передача со степенью точности 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

7 – 600y–ГОСТ 1643-81 – передача 7 степени точности с гарантированным боковым зазором 600 мкм (не соответствующим ни одному из шести видов сопряжений) и допуском на боковой зазор вида у;

7 – Са /V- 128 ГОСТ 1643-81 – передача со степенью точности 7 по всем нормам, с видом сопряжения колес С, видом допуска на боковой зазор а и более грубым классом отклонений межосевого расстояния – V и уменьшенным боковым зазором в 128 мкм.

Показатели точности зубчатых колес и передач. Основные показатели кинематической точности

Наиболее полно кинематическая точность колес выявляется при измерении кинематической погрешности или накопленной погрешности шага зубчатого колеса, которые являются комплексными показателями.

Вместо этих параметров могут быть использованы частные параметры (радиальное биение зубчатого венца и колебание длины общей нормали).

Биение рабочей оси зубообрабатывающего станка и неточность установки заготовки колеса относительно этой оси вызывают появление радиальной составляющей кинематической погрешности.

Тангенциальная составляющая кинематической погрешности связана с погрешностями угловых («делительных») кинематических перемещений элементов зуборезного станка.

Основные показатели плавности

Показателями плавности являются отклонения шага зубьев зубчатого колеса и отклонения шага зацепления от номинальных значений, а также погрешности профиля зубьев.

Под отклонением (торцового) шага зубьев зубчатого колеса понимают разность действительного шага и расчетного торцового шага зубчатого колеса

Под действительным шагом зацепления понимают расстояние между параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Погрешность профиля зуба – расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми находится действительный торцовый профиль на активном участке зуба зубчатого колеса.

Основные показатели полноты контакта

Полноту контакта рабочих поверхностей зубьев оценивают по пятну контакта (интегральный показатель контакта) или по частным показателям.

Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают краской (используют свинцовый сурик, берлинскую лазурь), причем толщина слоя не превышает (4…6) мкм и производят обкатку колес при легком притормаживании. Размеры пятна контакта определяют в относительных единицах – процентах от длины и от высоты активной поверхности зуба. При оценке абсолютной длины пятна контакта из общей длины (в миллиметрах) вычитают разрывы пятна, если они превышают значение модуля зубчатого колеса.

Оценка точности контакта боковой поверхности зубьев в передаче может быть выполнена раздельным контролем элементов, влияющих на продольный и высотный контакты зубьев колес.

Основные показатели зазора между нерабочими боковыми поверхностями зубьев

В качестве показателей зазора между боковыми поверхностями зубьев для зубчатого колеса могут быть использованы:

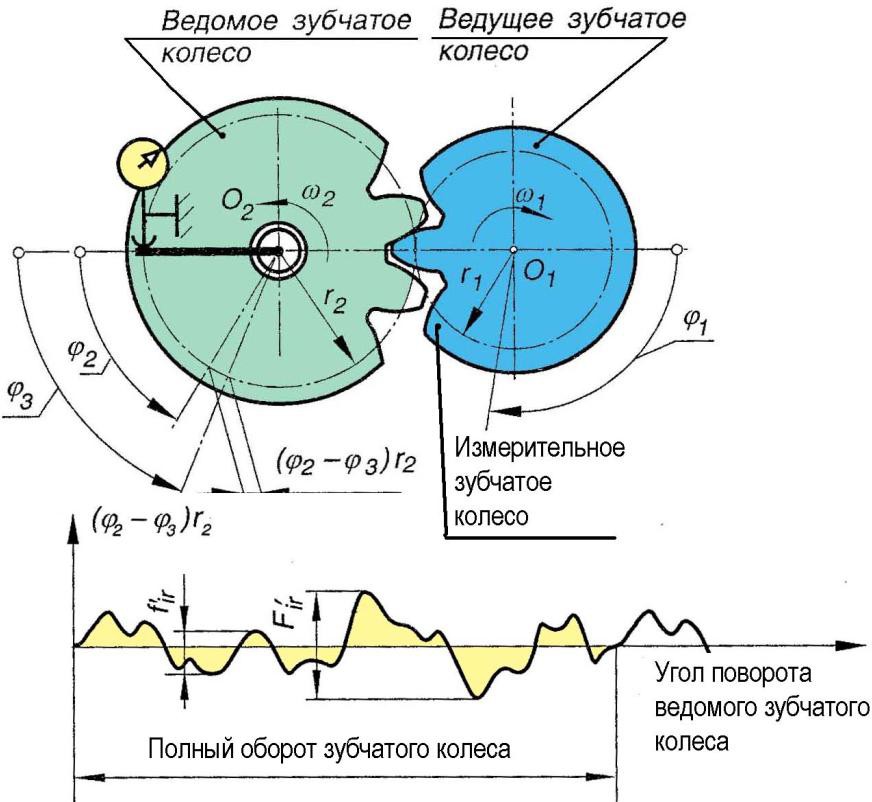

- межосевое расстояние, определяемое размерами зуба контролируемого колеса при комплексном контроле в беззазорном зацеплении с измерительным колесом;

- толщина зуба по хорде на заданном расстоянии от окружности выступов;

- длина общей нормали, значение которой зависит от толщины зуба;

- размер по роликам М, определяемый смещением исходного контура.

Контроль точности зубчатых колес и передач. Приборы для контроля параметров зубчатых колес

Для контроля параметров зубчатых колес применяют множество специально разработанных приборов. К ним относятся:

- Кинематомеры и межосемеры (можно использовать для контроля колебания межосевого расстояния за оборот колеса (показатель из норм кинематической точности), колебания межосевого расстояния на одном зубе (показатель из частного комплекса для оценки норм плавности), отклонения межосевого расстояния от номинального (показатели для оценки норм бокового зазора). На этом же приборе можно проконтролировать и пятно контакта.

- Шагомеры (приборы для контроля шага),

- Нормалемеры (приборы для контроля отклонений и колебаний длины общей нормали).

Некоторые приборы предназначены для контроля только одного параметра (эвольвентомер – для контроля профиля зуба, специальный шагомер для контроля шага зацепления), другие позволяют контролировать несколько параметров, в том числе и относящиеся к разным нормам точности.

Погрешности зубчатых колес и передач. Влияние погрешностей на работоспособность и надежность передачи.

Основными причинами неплавной работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев).

Погрешности у зубчатых колес возникают при нарезании, вызваны они четырьмя видами нарушений в настройке зубообрабатывающего оборудования и дефектами инструмента, а именно:

- Радиальными неточностями (неверная установка расстояния между заготовкой и инструментом, неточный размер инструмента);

- Тангенциальными (погрешности цепи деления зуборезного станка, вызванные неточностью зубчатых);

- Осевыми (непараллельное перемещение инструмента относительно оси заготовки при нарезании зубьев,);

- Погрешностями производящей поверхности инструмента (обработка неточным инструментом).

Радиальные, тангенциальные и осевые нарушения в настройке оборудования при нарезании зубчатых колес приводят, кроме всего прочего, к изменению гарантированного (минимального) бокового зазора между неработающими поверхностями зубьев зубчатой передачи, которые нужны для размещения смазки и компенсации увеличения объема зубьев при их нагревании.