Содержание страницы

Процесс производства бетонных и растворных смесей представляет собой ряд последовательных механизированных и в значительной мере автоматизированных операций:

- погрузочно-разгрузочные работы при приеме и хранении сырьевых материалов на складах, включая их рыхление и подогрев в зимнее время;

- транспортирование компонентов смесей в расходные бункера смесительного узла;

- дозирование, перемешивание и выгрузка готовой смеси;

- аспирация, обеспыливание линий движения материалов и вентиляция производственных помещений.

В основе каждой современной технологической схемы заложена идея комплексной механизации и автоматизации всех процессов, начиная от приема материалов и кончая выдачей готовой смеси.

При расчлененной технологии производства на центральном смесительном узле осуществляют складские операции и дозирование компонентов, а приготовление (смешение) смеси производится в автобетоносмесителях в пути их следования на строящийся объект или в смесительных установках, расположенных в местах укладки смесей. Бетонные заводы и установки должны обеспечивать бесперебойное производство смесей заданного состава и качества с возможностью быстрого перехода на различные рецептуры смесей без сложной переналадки оборудования.

1. Основные типы и состав бетоносмесительных и растворосмесительных установок и заводов

В зависимости от назначения и мощности существуют стационарные бетонные и растворные заводы, быстроперебазируемые сборноразборные заводы и передвижные смесительные установки. Постоянно действующие стационарные заводы выпускают товарные смеси для различных потребителей или для завода железобетонных изделий. Приобъектные заводы сооружают для строительства конкретных крупных объектов. Передвижные установки, смонтированные на прицепах или состоящие из отдельных блоков, перевозимых автотранспортными средствами, предназначены для обслуживания рассредоточенных небольших строительных объектов.

По схеме компоновки бетоно- и растворосмесительные цехи (узлы) подразделяются на высотные и ступенчатые. При высотной схеме осуществляется однократный подъем компонентов на полную высоту узла, после чего они в течение всего технологического цикла движутся только под действием сил тяжести. При двухступенчатой схеме материалы подаются в бункер, откуда самотеком поступают через дозаторы в загрузочный ковш и затем поднимаются им в смеситель.

Высотные схемы более компактны и лучше приспособлены для автоматизации процесса производства, но они несколько дороже, чем двухступенчатые установки. Выбор типа и схемы бетоно- и растворосмесительной установки определяется следующими факторами: потребным количеством смеси (производительностью), способом ее транспортирования на объекты, климатическими условиями и режимом работы (сезонностью) потребителей.

Крупные заводы (производительностью свыше 250 тыс. м3 в год) имеют меньшие (на 20–30 %) удельные капиталовложения, чем группы мелких предприятий той же суммарной производительности. Эксплуатационные расходы и трудоемкость на крупных заводах также меньше, чем на небольших установках. Целесообразность того или иного типа предприятия должна быть выявлена в результате тщательного технико-экономического анализа.

В отдельных случаях при транспортировании смеси на большие расстояния может ухудшиться ее качество и расходы на транспортирование могут превзойти экономию, достигнутую при централизации. В этих случаях рационально применять расчлененную технологию производства, когда перемешивание компонентов производится в автобетоносмесителях или в приобъектных смесительных установках. Центральный завод в этом случае отпускает потребителям отдозированные сухие компоненты смеси. Опыт показал, что в условиях массового строительства целесообразнее применять районные заводы производительностью 20–70 тыс. м3 в год. На таких предприятиях процесс производства полностью механизирован и автоматизирован.

Выбор типа смесительной машины определяется видом и составом смеси и зависит, в частности, от крупности заполнителя и пластичности (водоцементного отношения В/Ц) смеси. Для приготовления бетонных смесей с крупностью заполнителя более 70 мм при В/Ц = 0,45…0,6 следует применять гравитационные бетоносмесители. Для приготовления жестких смесей (В/Ц < 0,4) с крупностью заполнителя до 70 мм применяются роторные циклические и двухвальные непрерывного действия смесители. На приобъектных построечных установках применяют смесители с вместимостью барабана 100–250 л.

Число смесителей, их тип и конкретная марка определяются заданной производительностью и режимом работы предприятия. Требуемый суммарный производственный объем смесителя (по выходу, л)

(1)

(1)

где Пг – годовая производительность завода, м3; z – число замесов машины, в час; Тг – годовой фонд рабочего времени, ч.

![]() (2)

(2)

где qг – количество рабочих дней в году; с – число смен работы предприятия в сутки; tc – количество часов в смене; kи – коэффициент использования оборудования (kи = 0,82…0,87).

Число однотипных смесительных машин

![]() (3)

(3)

где Vо – производственный объем смесителя (по выходу), л.

Дозировочное оборудование выбирают в соответствии с параметрами (вместимостью) смесителя и принятой схемой автоматического управления оборудованием смесительного узла. Подъемно-транспортное оборудование и питатели выбирают в соответствии с грузопотоками материалов на технологических линиях.

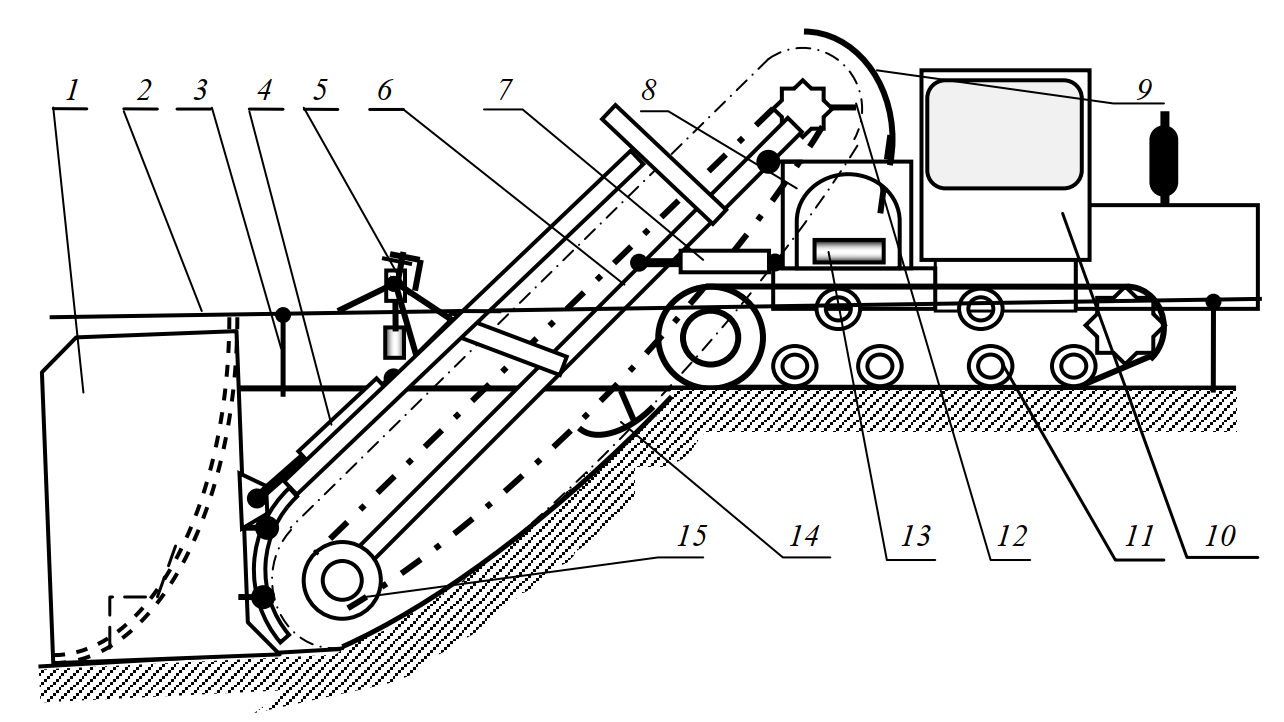

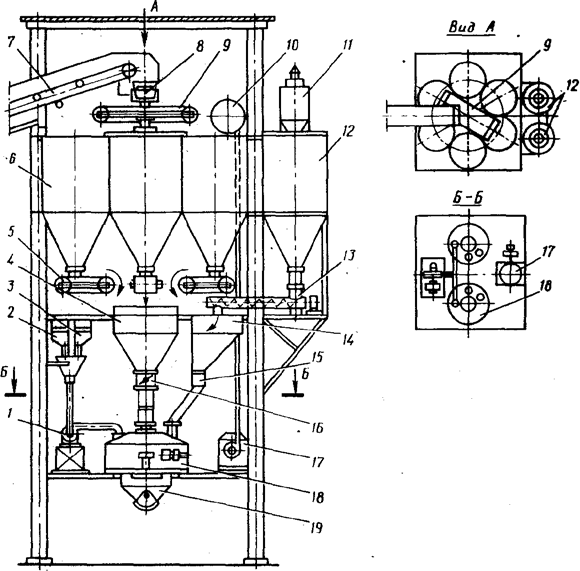

Приобъектная бетоносмесительная установка производительностью до 10 м3/ч, выполненная по двухступенчатой схеме, показана на рис. 1.

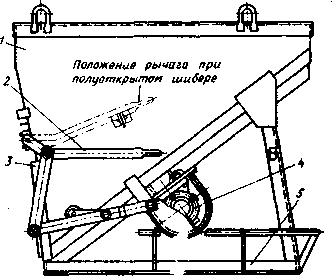

Склад заполнителей представляет собой открытые секторы, ограниченные вертикальными щитами, переходящими к центру в металлические стенки отсеков бункера. По мере расхода песок и щебень из секторов подаются в зону бункера скреперным ковшом 1, подвешенным к стреле 2 с помощью лебедки, размещенной на поворотной платформе 3. Из расходного бункера заполнители через многокомпонентный дозатор 7 поступают в загрузочный ковш 8, которым подаются в роторный смеситель 6. Цемент из силосного склада 9 шнеком 4 подается в дозатор 5, из которого поступает в смеситель.

Рис. 1. Приобъектная бетоносмесительная установка

В настоящее время смесительные узлы рассматриваемого типа модернизируют в направлении более рациональной компоновки с применением унифицированного модульного оборудования, прогрессивного компактного дозировочного оборудования и современных средств автоматизации.

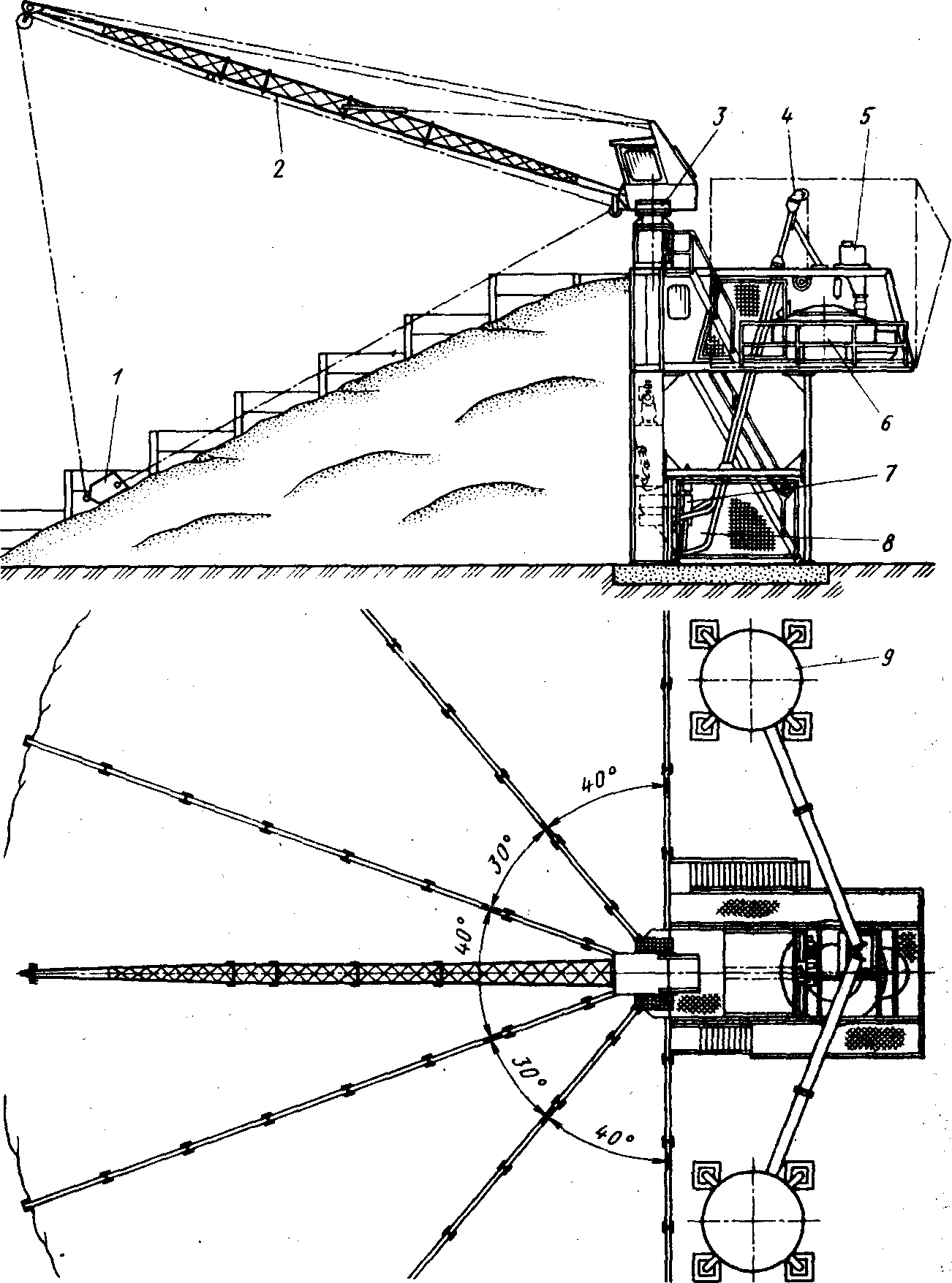

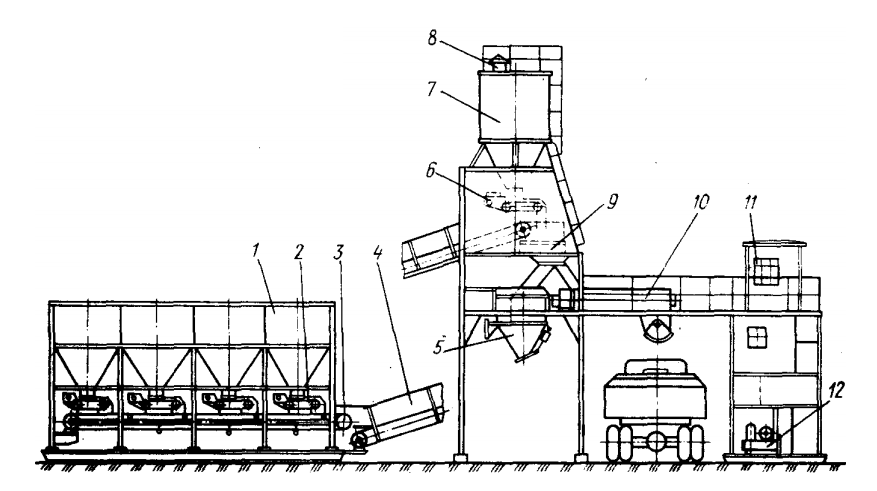

На рис. 2 показан автоматизированный бетоносмесительный узел с блочным унифицированным оборудованием. Заполнители со складов подаются конвейером 7 в воронку 8 и вращающимся распределительным конвейером 9 загружаются в унифицированные силосные бункера 6.

Цемент из инвентарного склада подается камерными пневмонагнетателями в навесные бункера 12, оснащенные фильтрамиуловителями 11 цемента. Заполнители дозируются одним многокомпонентным дозатором 4, в который ленточными питателями 5 последовательно подается каждый компонент.

Рис. 2. Бетоносмесительный узел с блочным унифицированным оборудованием

Цемент из расходного бункера подается в дозатор 14 двухскоростным шнеком 13, обеспечивающим быструю загрузку дозатора на повышенной скорости и точное отмеривание дозы на меньшей скорости. Далее сухие составляющие смеси по течкам 15 и 16 поступают в роторный смеситель 18.

Предварительная порция воды поступает в смеситель через соответствующий дозатор из сети водопровода. На выходе из бункеров песка установлены радиометрические датчики влажности. В соответствии с их показаниями дозаторами жидких добавок 2 и воды 3 корректируется общее содержание жидкой фазы, чем обеспечивается заданная рецептура и подвижность смеси. Жидкие компоненты из дозаторов 2 и 3 впрыскиваются в смеситель под давлением насосом 1, что ускоряет процесс смешения. Готовая смесь выгружается в бункер 19, откуда выдается потребителям.

При отрицательных температурах вода, хранящаяся в запаснике 10, подогревается в установке 17.

На рис. 2 показана одна типовая секция бетоносмесительного узла производительностью 60 м3/ ч. В зависимости от требуемой производительности сооружается соответствующее число секций.

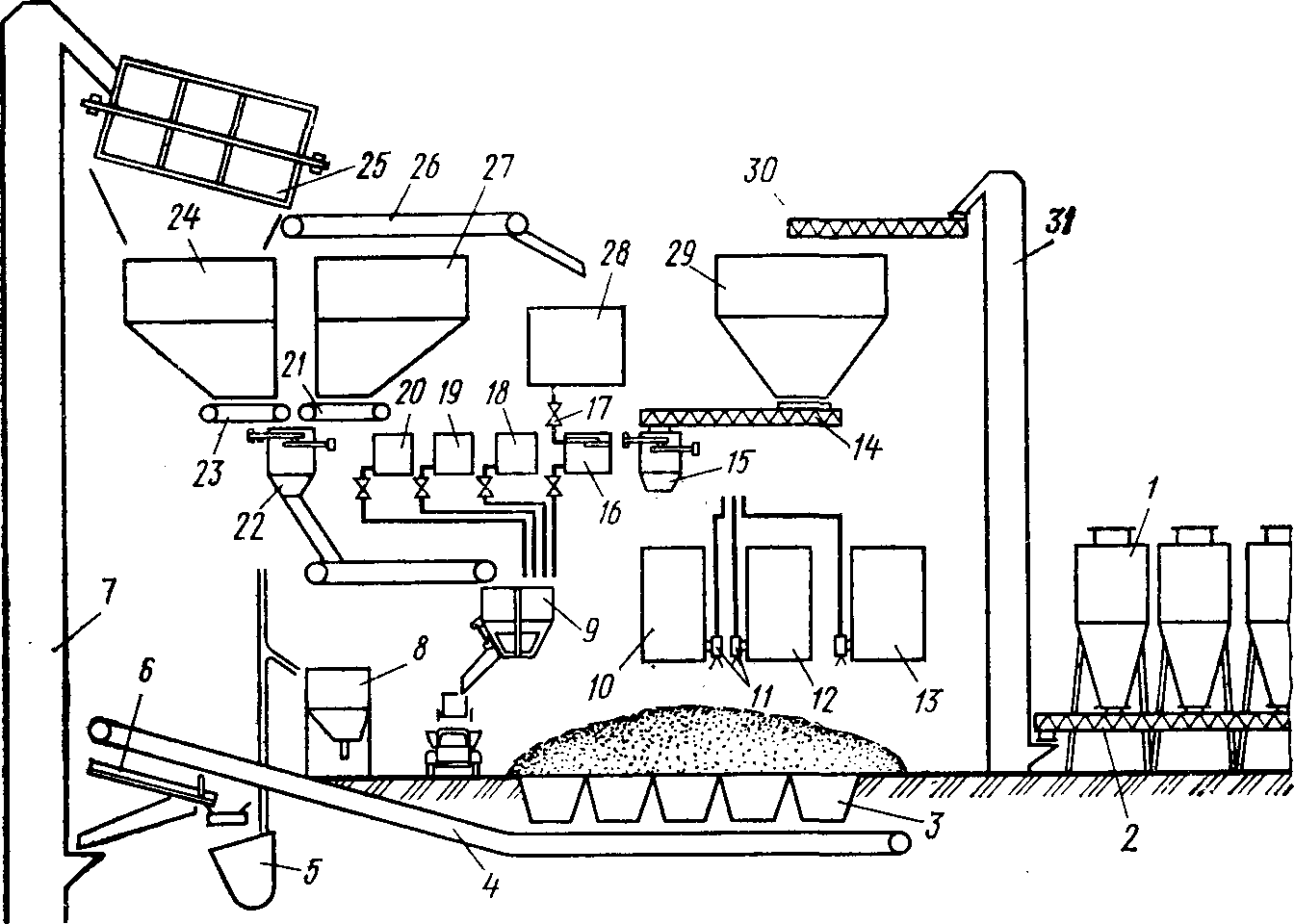

На рис. 3 изображена двухступенчатая бетоносмесительная установка непрерывного действия производительностью 30 м3/ч, предназначенная для приготовления бетонных смесей при строительстве дорог, аэродромных покрытий и т. п. Заполнители из бункеров 1 через дозаторы 2 непрерывного действия, конвейеры 3 и 4 подаются в сборную воронку 9. Цемент из автоцементовозов поступает в силос 7, оборудованный фильтром 8, из которого через дозатор 6 подается в смеситель 10 непрерывного действия, куда также подается вода насосомдозатором 12.

Для контроля и настройки дозаторов непрерывного действия на откатываемой раме установлен дозатор 5 циклического действия. Размещение бункера и дозатора цемента непосредственно над смесителем упрощает схему подачи цемента и уменьшает его потери. Управление установкой вынесено в отдельный блок 11, что исключает влияние вибрации и шума на обслуживающий персонал.

Рис. 3. Двухступенчатая бетоносмесительная установка непрерывного действия

На рис. 4 показана технологическая схема автоматизированного бетоно- и растворосмесительного узла производительностью до 50 м3/ч с турбулентными смесителями. Цемент из силосов 1 шнеком 2, элеватором 31 и шнеком 30 подается в бункер 29. Из бункера цемент питателем 14 подается в дозатор 15, из которого поступает в смеситель 9. Заполнители со складов 3 подаются транспортером 4 на грохот 6. Просеянный песок элеватором 7 подается в барабанную пескосеялку 25 и далее в бункер 24. Крупные включения с грохота 6 подаются шахтным подъемником 5 в бункер для отходов 8. Щебень со складов транспортируется той же цепочкой машин и транспортером 26 в бункер 27. Из бункеров песок и щебень питателями 21 и 23 подаются в дозатор 22 и далее в смеситель 9. Вода в смеситель поступает из емкости 28 через клапан 17 и дозатор 16. Известь из бака 18 и добавки из баков 12 и 10 насосами 11 нагнетаются в соответствующие дозаторы 18, 19 и 20, из которых сливаются в смеситель. Блочное исполнение узла позволяет осуществлять быструю перебазировку и монтаж оборудования. Все оборудование размещено в 15 объемных секциях. Масса каждой секции не превышает 110 т, что позволяет транспортировать их автомобильным и железнодорожным транспортом.

Рис. 4. Технологическая схема бетоно- и растворосмесительного узла с турбулентным смесителем

Технико-экономические показатели бетоносмесительных предприятий существенно зависят от технического уровня складов цемента. До последнего времени при складской переработке терялось до 5 % цемента. В соответствии с современными требованиями эти предприятия должны оснащаться полностью механизированными складами.

2. Автоматизация работы смесительных заводов и установок

Автоматизация работы предприятий для производства бетонных и растворных смесей повышает производительность оборудования, улучшает качество продукции и снижает затраты труда. Автоматическое управление технологическим процессом должно обеспечить автоматический контроль за режимами работы агрегатов (степенью наполнения бункеров, изменением режима работы дозаторов и др.), контроль качества смеси и учет выхода продукции. В современных условиях автоматизация смесительных заводов и установок выполняется модульными комплектами аппаратуры, например, комплектом «АКА-бетон». Аппаратура, входящая в этот комплект, позволяет автоматизировать работу установок со смесителями (250–3000 л), выпускающими смеси любой рецептуры.

Этот комплект позволяет осуществлять различный уровень автоматизации, начиная с минимального (автоматического управления дозаторами и смесителями) и кончая высшим уровнем, включая программное управление заданием состава смеси, введением поправок, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления производством. Изменение уровня автоматизации осуществляется методом агрегатирования, т. е. введением соответствующих подсистем и блоков к базовым системам управления, за счет чего повышается уровень унификации аппаратуры, снижаются ее стоимость и эксплуатационные расходы.

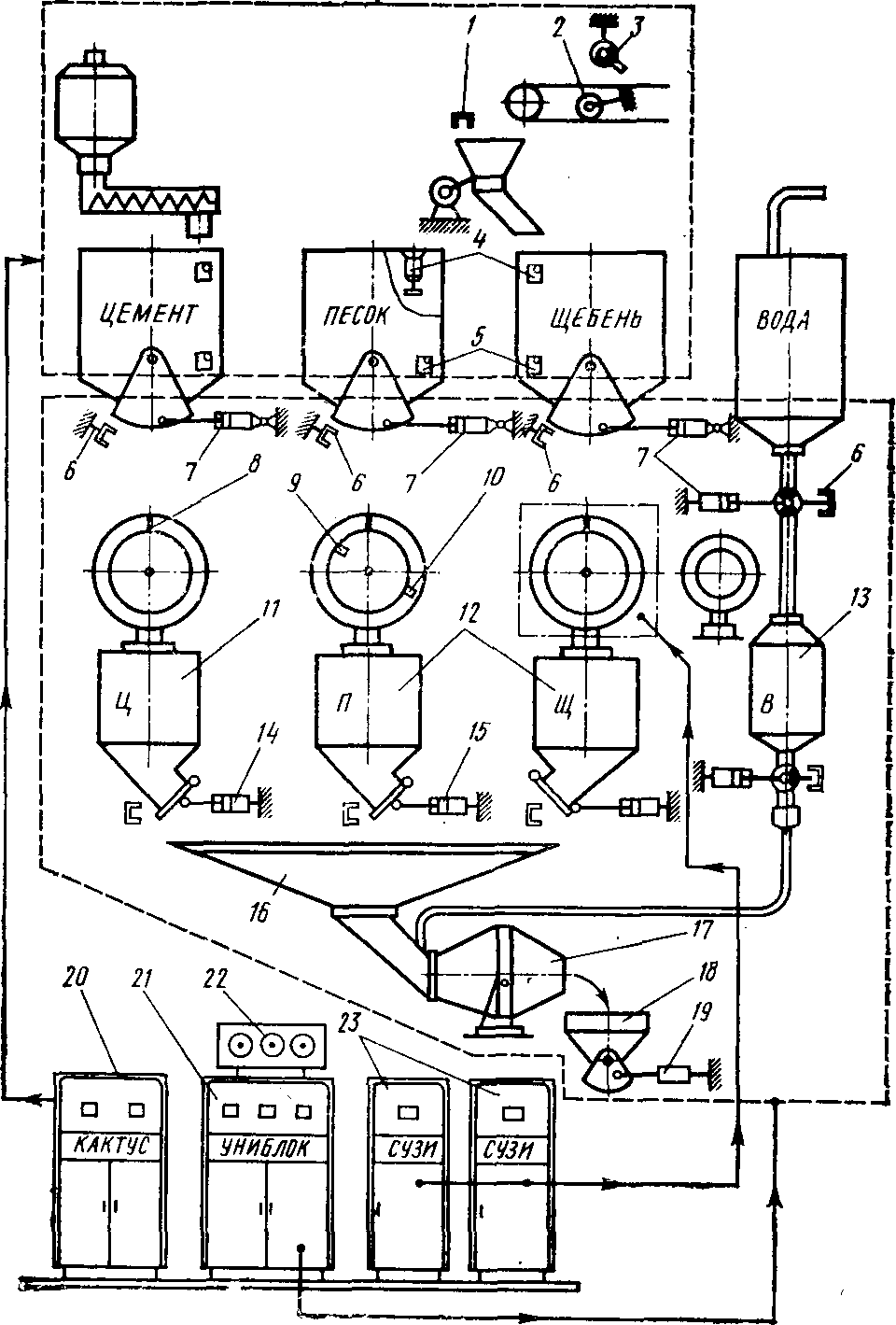

В технологическом процессе производства бетонных смесей имеются базовые операции: подача материалов в расходные бункера, дозирование, перемешивание и выдача готовой смеси. В вышеназванных комплектах для управления этими операциями имеется набор схемных элементов для построения базовых подсистем управления операциями подачи материалов в бункера (КАКТУС) 20 и для управления операциями дозирования, перемешивания и выдачи готовой смеси (УНИБЛОК) 21 (рис. 5). К базовым системам может быть дополнительно подключена подсистема 23 для дистанционного задания рецептуры смеси, введения поправок, а также для обеспечения работы аппаратуры в системах централизованного учета и управления.

Рис. 5. Схема автоматического управления бетоносмесительной установки (БСУ) на базе системы «АКА-бетон»

Режимы работы оборудования контролируются датчиками 1 и 6 положения рабочих органов, датчиками 4 и 5 предельных уровней материала в бункерах, датчиком 3 контроля толщины материала на лентах конвейеров, датчиком 2 скорости ленты конвейера. Управление затворами бункеров осуществляется исполнительными механизмами 7, 14, 15 и 19. Для дозирования материалов используются дозаторы 11, 12 и 13 с унифицированными циферблатными указателями массы, в которых имеются датчик 8 аварийной перегрузки, датчик 9 контроля разгрузки дозатора и датчик 10 задания массы порции. Из дозаторов материалы поступают в сборную воронку 16 и смеситель 17. Готовая смесь выгружается в бункер 18. На центральном пульте установлены дистанционные указатели 22 работы основных систем автоматики.

Эксплуатация системы «АКА-бетон» показала достаточную надежность ее работы, малое потребление энергии при одновременном повышении качества смеси и производительности. Однако в настоящих условиях к системам управления бетонными заводами (СУБЗ) предъявляются более высокие требования. На основе применения микроЭВМ на передовых современных бетонных заводах, управляемых микропроцессорами, должны быть автоматизированы операции расчета состава бетонной смеси; изменения состава в зависимости от свойств сырья; взвешивания и контроля доз; корректировки работы дозаторов с учетом скорости поступления материалов; смешения компонентов; контроля заполнения бункеров; контроля и информации о неполадках; выписки накладных; регистрации производственных данных и расхода сырья; обработки данных по контролю качества и др.

В результате разработок созданы новые станции управления типа СУБЗ-1 и СУБЗ-2. Станция СУБЗ-1 обеспечивает приготовление до 30 рецептур бетона (без переналадки), в состав которого может входить до 10 компонентов; пересчитывает состав смеси в зависимости от объема замеса и влажности заполнителей; учитывает число циклов; контролирует погрешность взвешивания и расход сырья. Обеспечена возможность подключения к системе цифропечатающего регистрирующего устройства для вывода данных о работе системы.

Станция представляет собой логическое устройство, работающее в автоматическом режиме. Информация о состоянии исполнительных механизмов поступает от бесконтактных преобразователей, установленных на этих механизмах. Схемы автоматики реализованы на потенциально-импульсных элементах.

Станция СУБЗ-2 предназначена для работы с шестью двухфракционными дозаторами типа ДБ-1600 (800). Разработаны аналогичные по назначению и функциональным возможностям устройства автоматического управления дозирования компонентов бетонной смеси типа УД-1 на основе микропроцессорного набора серии КР580, обеспечивающие работу в режимах дистанционного и автоматического управления.

Для выполнения нормативных требований точности дозирования компонентов бетонной смеси необходимо непрерывно определять влажность заполнителей и оперативно корректировать работу дозаторов.

Наиболее перспективен нейтронный способ контроля влажности, основой которого является линейная зависимость между влажностью материала и количеством медленных нейтронов, получаемых при облучении материала быстрыми нейтронами. Сигналы с нейтронного датчика, установленного в нижней части бункера заполнителей, в виде импульсов поступают в блок электронного коллектора, где преобразуются в переменное напряжение, пропорциональное влажности. Это напряжение подается на вход счетно-решающего устройства, преобразующего информацию в команды исполнительным механизмам систем дозирования заполнителей и воды.

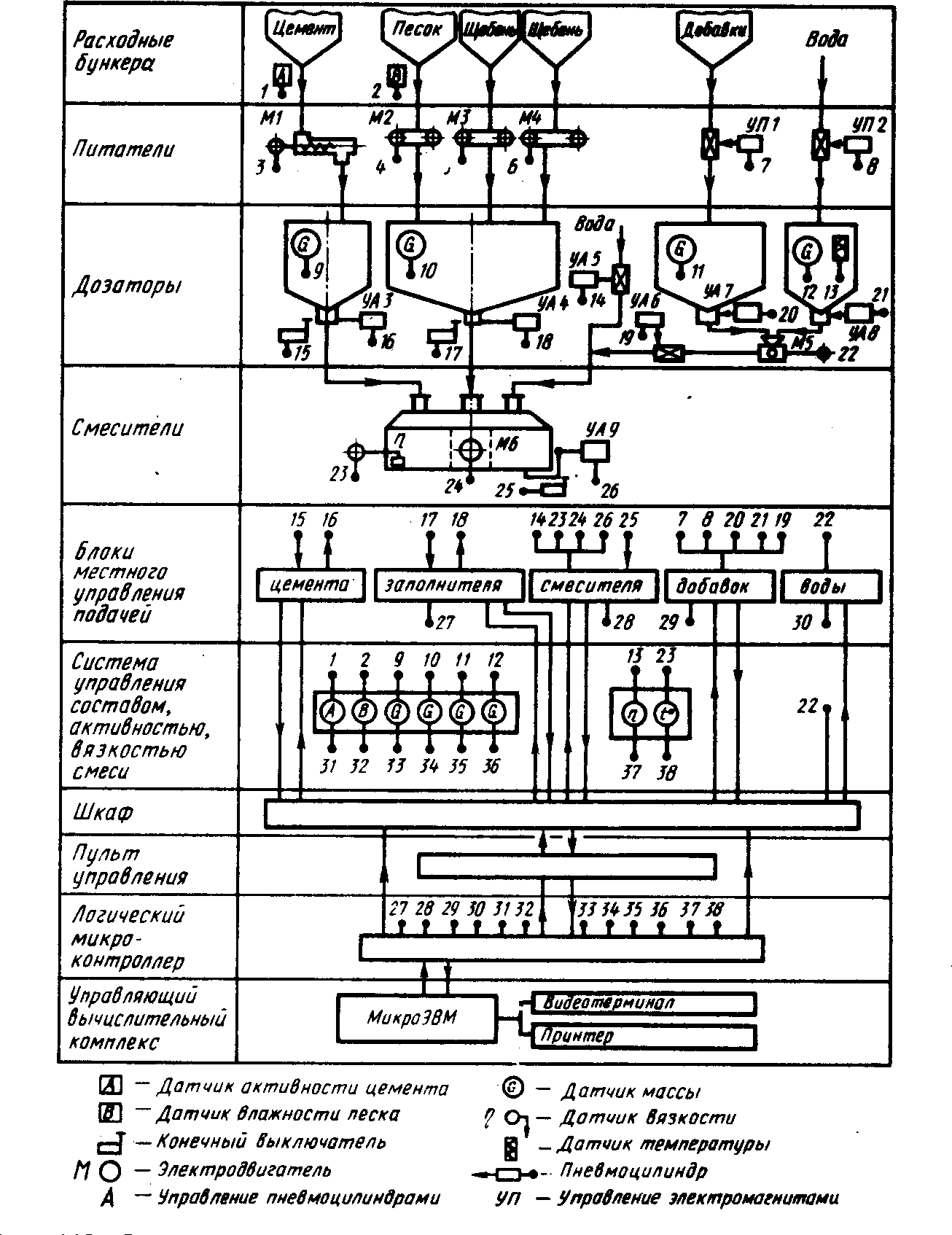

На рис. 6 показана примерная функциональная схема автоматического управления оборудованием дозаторного и смесительного отделений БСУ (АСУТП), построенная на современной элементной базе с использованием микропроцессорной техники и ЭВМ. Обладая большой гибкостью и быстродействием, эта система, кроме базовых операций по управлению дозаторами и смесителями, непрерывно осуществляет контроль влажности песка и активности цемента и соответственно поддерживает заданный состав и вязкость смеси путем оперативной коррекции доз добавок и воды.

В память управляющего вычислительного комплекса заложены данные, на основе которых можно приготовлять смеси более 90 рецептов по заказам потребителей (со щитков запроса) без переналадки АСУ. Система непрерывно контролирует наличие материала в бункерах, осуществляет регистрацию расхода компонентов на каждом цикле с выводом данных на указатели, печать и в системы АСУП высшего порядка.

Рис. 6. Функциональная схема автоматического управления оборудованием дозаторного и смесительного отделений БСУ

Распределение трудовых затрат по подразделениям предприятия в среднем следующее: склады заполнителей – 35…45 %; склады цемента – 18…20 %; смесительное отделение – 22…26 %; бункера подогрева – 8…12 %.

С увеличением мощности предприятия возрастают относительные затраты на энергию и сокращаются затраты на заработную плату и цеховые расходы. Следует иметь в виду, что стоимость приготовления смесей резко увеличивается с уменьшением коэффициента загрузки предприятия.

3. Эксплуатация и техническое обслуживание бетоносмесительных и растворосмесительных заводов и установок

При эксплуатации оборудования предприятий по производству бетонных и растворных смесей необходимо выполнять общие требования, относящиеся к любой строительной машине, а также некоторые специфические требования.

3.1. Эксплуатация установок

После наладки, регулирования и обкатки узлов установок приступают к пуску агрегатов.

Эксплуатация оборудования производится в соответствии с указаниями, изложенными в техническом описании установки, и инструкцией по ее эксплуатации.

Сложность конструкции оборудования требует соответствующей подготовки обслуживающего персонала для обеспечения квалифицированного наблюдения за работой установки и своевременного устранения возможных дефектов наладки и регулирования. Четкое представление о работе всех узлов и механизмов в технологической линии установки, знание электрических схем и взаимодействия их элементов являются обязательными для обеспечения высокопроизводительной и безаварийной работы бетоносмесительной установки.

Работа оборудования обеспечивается бригадой обслуживающего персонала, состав которой зависит от типа, производительности, комплектности установок и других факторов.

Перед началом работы установки необходимо установить датчики весовых головок песка, щебня, минерального порошка и пыли на необходимую дозировку этих материалов; настроить питатели агрегата питания на необходимую производительность.

Дальнейшие действия обслуживающего персонала по пуску агрегатов в период их работы и остановки указаны в соответствующих разделах инструкций по эксплуатации агрегатов.

Обслуживание комплектующих изделий, на которые прилагаются свои инструкции по эксплуатации и паспорта, производится согласно указаниям в них.

Во время работы установки необходимо руководствоваться следующим:

- не допускать перерывов в работе установки и подаче материалов, переполнения бункера готовой смеси, следить за уровнем минерального порошка, контролируемым указателями уровня, и попаданием в смеситель посторонних предметов, особенно металлических;

- следить за чистотой загружаемых материалов, не допуская попадания с грунтом крупных каменистых включений или других посторонних предметов;

- следить за показаниями приборов; при установившейся работе установки эти показания не должны сильно колебаться, что особенно относится к амперметрам (увеличение силы тока предупреждает о перегрузке электродвигателя и необходимости принятия мер по устранению причин перегрузки);

- контролировать нагрев редукторов и подшипников;

- производить остановку механизмов только после выключения агрегатов, расположенных в технологической линии перед останавливаемым механизмом.

Остановку смесителя следует производить только после его полной очистки от смеси.

Для аварийного отключения предусмотрены кнопки «Стоп» на пульте оператора и на агрегатах. Не рекомендуется пользоваться аварийными кнопками при нормальной работе установки, так как в этом случае выключаются все механизмы установки и последующее включение их будет производиться с полной нагрузкой.

В случае срабатывания защиты какого-либо приемника и отключения его от сети необходимо выяснить причины отключения, устранить их, а затем снова включить токоприемник.

По окончании работы остановка оборудования производится в следующей последовательности: прекращается загрузка материалов в бункера агрегата питания; выгружается качественная смесь из накопительного бункера; отключаются агрегат минерального порошка, дозаторы агрегата питания; останавливается конвейер агрегата питания

(при отсутствии на нем материала); отключается наклонный конвейер; отключаются сушильный, пылеулавливающий и смесительный агрегаты.

После окончания работы необходимо выключить цепи управления агрегатами, отключить главный автомат в распределительном щите, осмотреть все токоприемники и очистить их от пыли.

После отключения установки необходимо очистить от остатков материалов все рабочие площадки, протереть манометры, термометры, осмотреть установку и устранить выявленные при этом неисправности.

3.2. Организация технического обслуживания

Бетоносмесительные установки могут обеспечить проектную производительность и действовать длительное время бесперебойно только при условии правильной их эксплуатации и своевременного проведения требуемого технического обслуживания.

Система технического обслуживания основывается на регулярном контроле и надзоре за техническим состоянием машин при эксплуатации и заключается в выполнении определенных работ по уходу за установкой.

Техническое обслуживание должно обеспечить постоянную техническую готовность установки, безопасность работы; минимальный расход смазочных материалов и устранение причин, вызывающих преждевременный износ, поломку узлов и механизмов.

К работам, проводимым при техническом обслуживании, относятся:

- осмотр установки; проверка действия и регулировка механизмов и агрегатов;

- проверка и подтяжка резьбовых соединений;

- очистка, мойка и смазка механизмов и узлов;

- заправка агрегатов эксплуатационными материалами.

Обслуживание бетоносмесительных установок включает:

- ежесменное техническое обслуживание (ЕО), выполняемое регулярно перед началом смены, во время перерывов и после окончания смены;

- периодическое техническое обслуживание (ТО), производимое после 100 ч работы установки;

- межсезонное обслуживание;

- текущий ремонт (ТР) установки, выполняемый не реже чем через 1500 ч работы или после окончания сезона работы;

- капитальный ремонт (КР) установки.

Ежесменное техническое обслуживание включает следующий перечень работ. До начала смены необходимо:

- проверить наружным осмотром надежность крепления составных частей, правильное их расположение, состояние стыкуемых мест, состояние приводных механизмов, устранить утечки смазки из корпусов редукторов и подшипников;

- проверить исправность цепных муфт и цепей, состояние ременных передач, уровень масла в редукторах и при необходимости долить до уровня верхней метки; произвести смазку подвижных частей оборудования согласно таблице и схеме смазки, прилагаемым к инструкции по эксплуатации.

Во время работы необходимо: выявить наружным осмотром правильность функционирования движущихся частей, взаимную их приработку и плавность хода; контролировать нагрев корпусов двигателей, редукторов и подшипников, шум, вибрацию приводных механизмов; проверить в конце смены герметичность всех соединений трубопроводов.

После окончания смены необходимо: устранить неисправности, замеченные, но не устраненные во время работы; очистить от просыпавшегося материала рабочую зону установки, очистить оборудование от пыли и грязи.

Периодическое техническое обслуживание включает следующие работы. Через 100 ч эксплуатации необходимо:

- выполнить работы по перечню ежесменного технического обслуживания;

- полностью освободить установку от каменных материалов, минерального порошка;

- осмотреть и очистить все газоходы от пыли;

- произвести осмотр и подтяжку всех болтовых соединений с одновременным регулированием составных частей;

- произвести смазку составных частей согласно прилагаемым к инструкции по эксплуатации таблице и схеме смазки.

Через 1600 ч эксплуатации необходимо:

- выполнить работы по перечням предыдущих технических обслуживаний;

- промыть воздухоочистители компрессоров;

- провести ревизию и контроль состояния узлов, агрегатов и приборов и немедленно устранить обнаруженные нарушения сварных соединений, ведущие к нарушению работоспособности установки и появлению аварийных ситуаций;

- остальные неполадки отметить в списке дефектов, подлежащих устранению при ближайшем текущем ремонте;

- проверить герметизацию всех соединений воздухопроводов и герметичность мест стыков элементов пневмосистемы;

- произвести контроль технического состояния приборов контроля согласно их инструкциям по эксплуатации.

Осеннее межсезонное обслуживание проводят после окончания сезона работ при переводе установки на осенне-зимнее хранение, весеннее – в начале нового сезона работ для подготовки установки к эксплуатации.

Осеннее техническое обслуживание, как правило, проводится совместно с текущим ремонтом установки и работами по консервации его составных частей.

При осеннем обслуживании следует выполнить следующие работы:

- произвести очистку установки от материала и пыли;

- смотровые люки, горловины и другие места, доступные для проникновения влаги, загерметизировать;

- провести ревизию и контроль технического состояния узлов агрегатов и приборов;

- слить масло из редукторов и заполнить их консервационной смазкой;

- окрасить поврежденные поверхности составных частей установки;

- снять ремни и цепи передач и сдать на склад для хранения, снять приборы контроля, законсервировать их и сдать на склад для хранения;

- места установки приборов смазать консервационной смазкой и заглушить;

- двигатели и редукторы обернуть водонепроницаемым материалом и обвязать проволокой;

- цепные муфты, звездочки, резьбовые концы труб смазать консервационной смазкой и обернуть водонепроницаемым материалом.

При весеннем обслуживании необходимо:

- очистить установку от пыли и грязи, при необходимости промыть составные части;

- расконсервировать узлы установки и снятые приборы установить на место;

- проверить надежность крепления всех составных частей, заменить пришедшие в негодность болтовые соединения;

- подкрасить поверхности с поврежденной окраской эмалями соответствующих цветов;

- заправить смазками механизмы и трущиеся поверхности согласно указаниям таблиц и схемы смазки;

- подготовить установку к работе.

Техническое обслуживание при хранении установок заключается в консервации и расконсервации составных частей оборудования для его осмотра. Хранение установки может быть кратковременным (до 2–3 месяцев) и долгосрочным, для осуществления которого необходимо произвести полную консервацию.

Текущий ремонт осуществляется при эксплуатации оборудования и в межсезонный период. При текущем ремонте проводится частичная или полная разборка узлов, устраняются неисправности, возникшие в процессе работы, заменяются или восстанавливаются отдельные изношенные детали и узлы.

Объем работ зависит от условий эксплуатации и технического состояния агрегатов установки и определяется при техническом обслуживании.

После текущего ремонта проводится наладка и обкатка оборудования. Указания по текущему ремонту агрегатов даны в технических описаниях и инструкциях по эксплуатации.

При капитальном ремонте производится полная разборка всех узлов установки. Детали проверяют по размерам и сортируют. Изношенные и дефектные детали заменяют или восстанавливают. После сборки производится окраска установки и ее испытание на холостом ходу. Выявленные при этом неисправности устраняются.

Смазка механизмов установки производится согласно прилагаемым к инструкциям по эксплуатации картам и таблицам смазки.

Масла и консистентные смазки должны храниться в хорошо закрытых емкостях во избежание попадания влаги, пыли и других посторонних включений.

Периодичность и расход смазки на бетоносмесительных установках приняты из расчета двухсменной работы.

Масленки и крышки, снимаемые для смазки, перед установкой должны быть очищены во избежание попадания абразивных частиц в смазываемый узел.