Содержание страницы

- 1. Общие положения

- 2. Назначение и работа экскаваторовдреноукладчиков этц-202б и этц-2011

- 3. Приспособления к экскаваторам

- 4. Особенности основных систем экскаватора-дреноукладчика этц-2011

- 5. Указания по выполнению регулировок основных механизмов

- 6. Электрогидросистема

- 6.1. Назначение и работа электрогидросистемы

- 6.2. Особенности технического обслуживания электрогидросистемы

- 6.3. Регулировка электрогидросистемы

- 6.4. Особенности электрогидросистемы экскаватора-дреноукладчика ЭТЦ-2011

- 6.5. Неисправности электрогидросистемы и способы их устранения

- 6.6. Выявление причин неисправностей электрогидросистемы

- 6.7. Лазерная система автоматического регулирования (ЛСАР) глубины копания

- 6.8. Особенности техники безопасности при работе с ЛСАР

- 7. Общее описание и работа экскаваторадреноукладчика этц-203

- 8. Использование экскаватора этц-203 по назначению

- 9. Техническое обслуживание экскаватора этц-203

- 10. Особенности техники безопасности

Важнейшей частью гидромелиоративной сети в зоне осушения является дренажная сеть, состоящая, как правило, из закрытых дрен.

Мелиоративной машиной называется машина, предназначенная для выполнения технических операций, направленных на коренное улучшение земель.

Коренное улучшение земель в отличие от ежегодной вспашки, боронования перед посевом, текущей планировки поля характеризуется длительностью воздействия.

К мелиоративным машинам, в числе прочих, относятся дреноукладчики и экскаваторы-дреноукладчики, которые являются основными машинами при строительстве дренажа.

Дреноукладчик – это мелиоративная машина для устройства материального дренажа без экскавации грунта.

Экскаватор-дреноукладчик – мелиоративная машина для устройства материального дренажа с экскавацией грунта.

В мелиоративном строительстве применяются сохранившиеся до настоящего времени экскаваторы-дреноукладчики ЭТЦ-202Б, ЭТЦ-2011-2. ОАО «Амкодор-КЭЗ» выпускает ЭТЦ-203. Экскаватордреноукладчик ЭТЦ-2011-1, предназначавшийся для укладки дренажа узкотраншейным методом, в свое время применения не нашел, поэтому авторами он не рассматривается.

Механизаторы и инженерно-технические работники в связи со снижением общего количества машин и по причине утраты эксплуатационной документации испытывают серьезные затруднения при использовании экскаваторов-дреноукладчиков по назначению и особенно при их технической эксплуатации. Новый экскаватор ЭТЦ-203 в достаточной мере не обеспечен до настоящего времени понятной и доступной документацией. Кроме того, конструктивно он постоянно дорабатывается, о чем не всегда лица, занимающиеся его эксплуатацией, своевременно получают информацию. Поэтому в данных рекомендациях рассматривается наиболее современный вариант экскаватора на момент подготовки рекомендаций.

При их подготовке авторами использовались собственные разработки, а также технические описания и руководства по эксплуатации экскаваторов-дреноукладчиков бывшего Таллинского экскаваторного завода и ОАО «Амкодор-КЭЗ».

Основное внимание уделено современному экскаватору-дреноукладчику ЭТЦ-203.

Для сокращения объема рекомендаций информация, совпадающая по экскаваторам разных марок, в ряде случаев приведена только для одного, описываемого первым, экскаватора. Это относится как к описанию устройства, так и к вопросам технической эксплуатации, технологии работ, технике безопасности.

1. Общие положения

1.1. Виды дренажа и дренажных материалов

В мелиоративном строительстве используются различные виды дренажа. В настоящее время в мелиоративном строительстве наиболее широко применяется трубчатый пластмассовый дренаж.

По способу строительства трубчатый дренаж подразделяется на широкотраншейный, узкотраншейный и бестраншейный.

Действующим СТБ 2119-2010 предусмотрено использование полиэтиленовых гофрированных дренажных труб с круглыми или щелевыми водоприемными отверстиями. В зависимости от кольцевой жесткости трубы делятся на два класса – SN 4 и SN 8 соответственно с кольцевой жесткостью 4 и 8 кН/м2 и по конструкции стенки бывают однослойными и двухслойными. Однослойные имеют черный цвет снаружи и изнутри, а двухслойные снаружи черные, а внутренняя поверхность белая. Основные размеры труб и их водоприемных отверстий приведены в табл. 1.1.

Таблица 1.1. Размеры труб и их водоприемных отверстий

| Номинальный наружный

диаметр трубы, мм |

Диаметр круглых

водоприемных отверстий, мм |

Номинальные размеры

щелевых отверстий, мм |

||||

| не менее | не более | Длина | Ширина | |||

| не менее | не более | не менее | не более | |||

| 50 | 2 | 3,0 | 5,0 | 10 | 1,5 | 2,5 |

| 63 | 3,5 | 15 | ||||

| 75 | 4,0 | 15 | ||||

| 90 | 17 | |||||

| 110 | 20 | |||||

| 125 | ||||||

| 160 | 3,5 | |||||

| 200 | ||||||

В табл. 1.1 выделены трубы, которые могут выпускаться как однослойными, так и двухслойными.

Стандартные трубы поставляются в виде прямых отрезков или бухт. Отрезки имеют номинальную длину от 5 до 24 м с кратностью 0,25 м.

Трубы изготавливают из полиэтилена марок ПЭ 63, ПЭ 80, ПЭ 100.

Трубы в бухтах имеют длину от 200 м при их наружном диаметре 50 мм до 30 м при их наружном диаметре 200 мм.

Для строительства дренажных систем используются трубы, обернутые в заводских условиях защитным фильтрующим материалом. Его изготавливают из полотна нетканого мелиоративного. Оно выпускается в соответствии с требованиями СТБ 1980-2009 [5] и изготавливается в виде лент из полипропиленовых волокон (марка материала ППВ), из полиакриловых нитей (ПАН), полиэфирных волокон (ПЭВ), полиамидных волокон (ПАВ), смеси отходов производства волокон (СПВ).

В качестве фильтрующей обсыпки используются крупнозернистый песок, гравий, древесная щепа, шлак, стиромуль, солома. В плывунах трубка может укладываться на дощатый или пластмассовый короб.

Кроме дренажных труб при укладке дренажа используется дренажная арматура. Для соединения дрен с коллектором применяются колена и тройники, а для соединения труб между собой могут использоваться переходники, муфты или отрезки труб, охватывающие соединяемые трубы.

2. Назначение и работа экскаваторовдреноукладчиков этц-202б и этц-2011

Согласно техническому описанию экскаваторы-дреноукладчики предназначены для рытья траншей в немерзлых грунтах 1…3 категорий с выдерживанием заданного уклона дна траншеи и одновременной укладки в отрываемую траншею гофрированных пластмассовых труб, керамических дренажных трубок, рулонных фильтрующих материалов для обертывания укладываемых труб, соединительных муфт и сыпучего фильтрующего материала.

Экскаваторы-дреноукладчики обеспечивают разработку траншеи глубиной до 2,3 м как на ровной расчищенной трассе, так и при переезде местных неровностей (бугров, кочек, камней и т. п.) при наклоне экскаватора вперед до 5°. Экскаваторы могут работать на подъемах и спусках с наклоном до 10°, на косогорах – до 5°, преодолевать в транспортном положении подъемы до 15° и косогоры до 7°.

Экскаваторы ЭТЦ-202Б, ЭТЦ-2011-2 и ЭТЦ-203 прокладывают траншею шириной 0,5 м в грунтах с возможным наличием отдельных твердых включений размером не более 350 мм. Они могут выполнять очистку бермы и присыпание дрены гумусным слоем, вырезаемым из кромки траншеи.

Экскаватор ЭТЦ-2011-1 прокладывает траншею шириной 0,25 м в грунтах с возможным наличием отдельных твердых включений размером до 100 мм. Может производить обсыпку дренажной трубы пористыми материалами.

Технические характеристики экскаваторов приведены в табл. 2.1.

Таб лица 2.1. Основные технические данные экскаваторов-дреноукладчиков

| Показатели | ЭТЦ-202Б | ЭТЦ-2011-2 | ЭТЦ-203 |

| Наибольшая глубина траншеи, м | 2+0,3 | 2+0,3 | 2 |

| Ширина траншеи, м | 0,5 | 0,5 | 0,5 |

| Обеспечиваемый уклон дна траншеи | 0,02…0,002 | ||

| Рабочие скорости экскаватора, м/ч: первый диапазон

второй диапазон |

14…260

34…620 |

14…349

32…825 |

14…590 |

| Производительность при работе в грунтах

первой категории при глубине траншеи 1,2 м, м3/ч, не менее |

85 м/ч при глубине

2 м |

210 | 85 м/ч при

глубине 2 м |

| Транспортные скорости, км/ч | 1,18; 2,0;

2,78; 4,71 |

1,45; 2,33;

3,42; 5,51 |

0…4,7 |

| Скорости заднего хода, км/ч | 1,06; 1,78;

2,49; 4,19 |

1,20; 2,08;

3,05; 4,92 |

0…4,7 |

| Марка двигателя | Д-242 | Д-240 | Д-245 |

| Мощность двигателя, кВт | 44,1 | 55,1+3,7 | 79 |

| Конструктивная масса, кг | 10800 ±

± 250 |

12500 ±

± 250 |

12000 |

| Ширина гусениц, мм | 533 | 533 | 600 |

| Среднее давление на грунт, кПа | 33 ± 1 | 30 | 35 |

| Шаг ковшовой цепи, мм | 190 | 190 | 190 |

| Шаг ковшей, мм | 950 | 760 | 950 |

| Число ковшей | 12 | 15 | 12 |

| Емкость ковша, л | 23 | 23 | 23 |

| Скорости ковшовой цепи, м/с | 0,78; 1,31 | 0,91; 1,47 | – |

| Ширина ленты транспортера, мм | 650 | ||

| Скорость ленты транспортера, м/с | 3,19; 4,77 | 4,5 | Бесступенчато |

| Максимальный диаметр укладываемых труб, мм:

пластмассовые (наружный диаметр): а) предварительно обернутые; б) изолируемые на дреноукладчике керамические (наружный диаметр): а) без изоляции стеклохолстом; б) изолируемые на дреноукладчике |

–

40…75 50…190 – |

110

110 250 100 |

110

40…65 50…150 – |

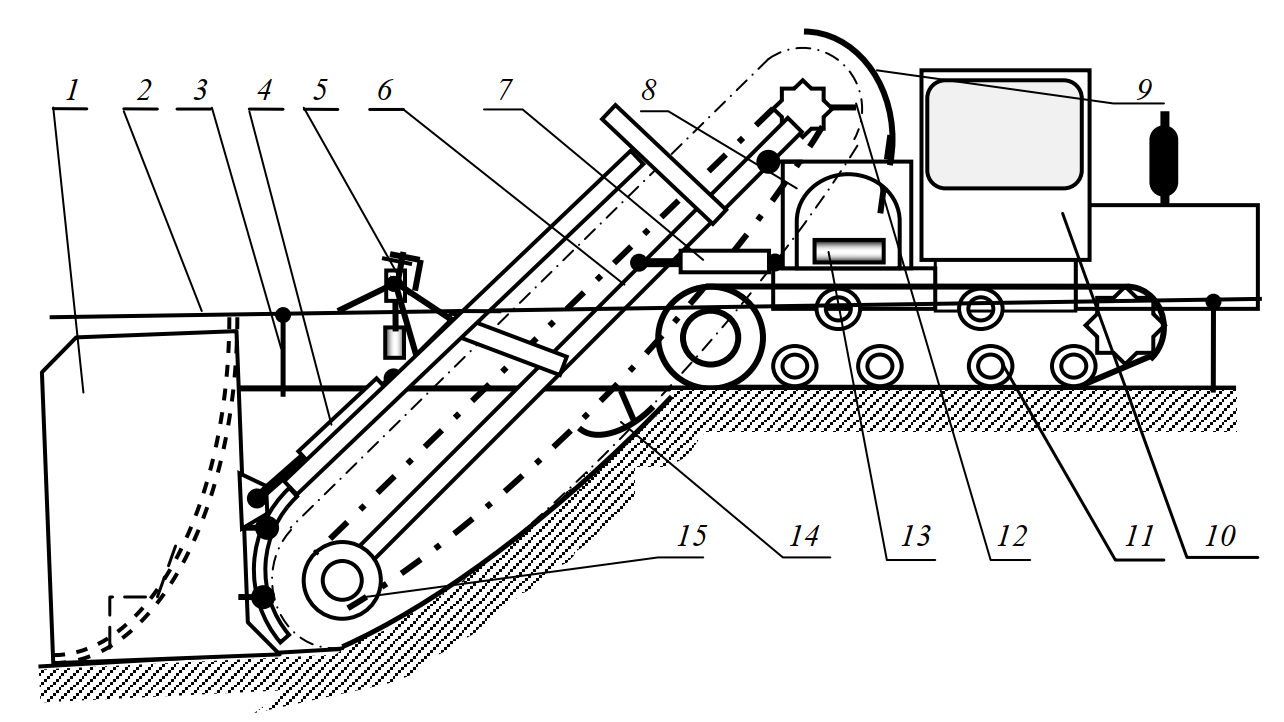

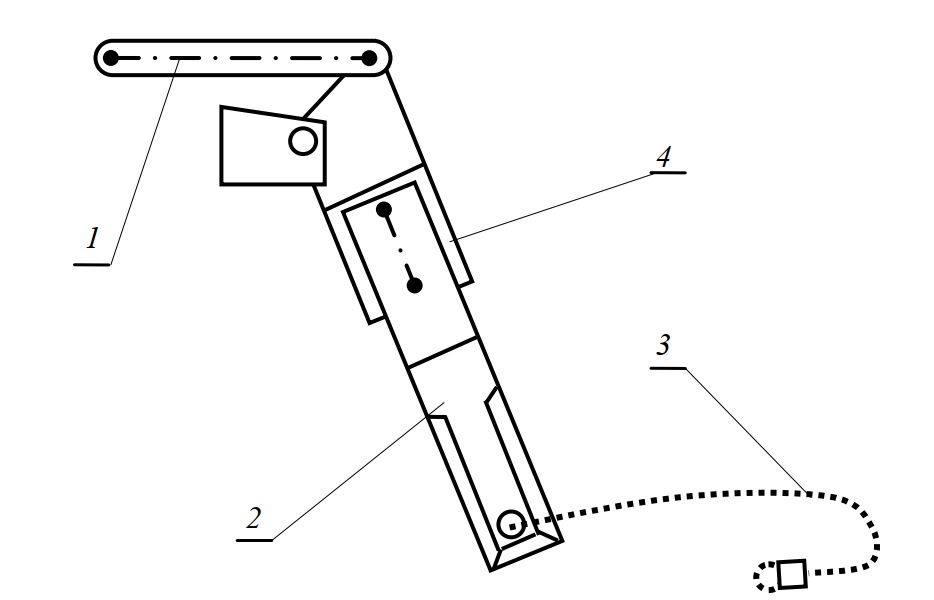

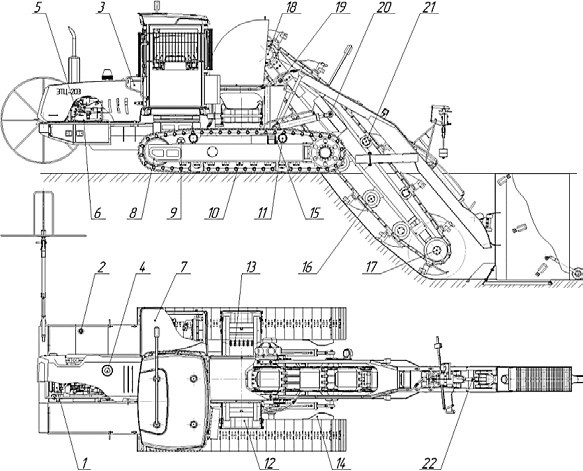

На рис. 2.1 показана схема, соответствующая экскаваторам-дреноукладчикам ЭТЦ-202Б и ЭТЦ-2011-2.

Основной частью экскаватора-дреноукладчика является энергетический модуль 10 на гусеничной ходовой части 11, который обеспечивает транспортное перемещение за счет передачи вращения механической трансмиссией от двигателя на ходовую часть или рабочее оборудование при копании траншеи. В этом случае передвижение с возможностью бесступенчатого регулирования его скорости обеспечивается гидроприводом хода от гидромотора.

Рис. 2.1. Схема многоковшового цепного экскаватора-дреноукладчика: 1 – трубоукладчик; 2 – копирный трос; 3 – штатив; 4 – гидроцилиндр управления трубоукладчиком; 5 – датчик уклона; 6 – рабочий орган; 7 – гидроцилиндры управления рабочим органом; 8 – пилон; 9 – бункер; 10 – энергетический модуль; 11 – ходовая часть; 12 – очиститель ковшей; 13 – отвальный конвейер (транспортер); 14 – ковш; 15 – натяжной барабан

Копание траншеи осуществляет рабочий орган, состоящий из рамы 6, присоединенной с возможностью поворота в вертикальной плоскости к пилону 8, и ковшовой цепи с прикрепленными к ее звеньям двенадцатью ковшами 14. В верхней части рамы установлены на турасном валу две ведущие звездочки, а в нижней – натяжной барабан 15. К нижней части рамы с возможностью перемещения по дугообразным направляющим присоединен трубоукладчик 1, поднимаемый и опускаемый гидроцилиндром 4.

При укладке дренажа экскаватор подъезжает к месту начала будущей траншеи и ориентируется по ее оси, которая отмечается вешками. После этого включается привод ковшовой цепи, рабочий орган опускается цилиндрами 7 и заглубляется в грунт при минимальной скорости передвижения экскаватора. Движущиеся ковши 14 при этом разрабатывают грунт, забирают его и поднимают вверх. Здесь ковши опрокидываются и грунт из них высыпается, попадая на ленточный транспортер 13, который может выгружать грунт на правую или левую сторону по ходу экскаватора. Для очистки ковшей от грунта на турасном валу, приводящем в движение ковшовую цепь с ковшами, установлен скребковый очиститель ковшей 12. Верхняя часть рабочего органа закрыта бункером 9, направляющим грунт, высыпающийся из ковшей, на транспортер.

После заглубления рабочего органа на требуемую глубину ускоряется рабочий ход экскаватора и прокапывается траншея длиной, несколько превышающей длину трубоукладчика 1. Затем с помощью гидроцилиндра 4 трубоукладчик опускается на дно траншеи и производится ее дальнейшая прокладка.

Для обеспечения требуемой глубины и уклона дна траншеи используются специальные системы обеспечения требуемых глубины и уклона дрен. На рис. 2.1 показана система, использующая устанавливаемый на регулируемых штативах 3 копирный трос 2 и электромеханический датчик сигнала 5, который крепится к раме рабочего органа.

Во избежание сдвигания труб или их передавливания грунтом необходимо производить их присыпание гумусным слоем грунта толщиной 0,2…0,3 м.

При укладке пластмассовых дренажных труб трубу из бухты, находящуюся на барабане, пропускают над кабиной экскаватора и через кольцо на направляющем желобке трубоукладчика в траншею. Трубу соединяют с коллектором и удерживают с помощью вилочного инструмента от сдвигания относительно коллектора до тех пор, пока она не будет присыпана гумусным слоем грунта.

Для прижатия пластмассовой трубы ко дну траншеи в задней части трубоукладчика следует установить прижимной ролик. При работе в обрушающихся грунтах ролик не используется.

Перед работой экскаватора необходимо на трассе траншеи предварительно провести следующие работы:

- освободить трассу от густых камышовых зарослей, кустарника и мелколесья;

- выкорчевать и удалить пни, валуны и прочие крупные предметы;

- при необходимости спланировать бульдозером трассу; обозначить вешками ось траншеи;

- на расстоянии 1550 мм справа от оси траншеи на всем ее протяжении разбить пикеты через 10…20 м;

- произвести нивелирование трассы по установленным пикетам. Записать на пикетах расстояние от дна будущей траншеи до поверхности пикета;

- установить у каждого пикета штатив для копирного троса; натянуть на штативах и закрепить копирный трос.

При копании дренажных траншей экскаваторами-дреноукладчиками ЭТЦ-202Б используют три варианта регулирования глубины копания – А, Б, В.

Вариант А. При этом варианте требуемая глубина траншеи поддерживается посредством принудительного выглубления или заглубления рабочего органа с помощью его гидроцилиндров. Гидроцилиндр трубоукладчика находится в плавающем положении, и трубоукладчик под действием силы тяжести ложится на дно траншеи. При этом рабочий орган соединен с пилоном в трех точках, так как гидроцилиндры рабочего органа заперты. В этом случае имеет место жесткая навеска рабочего органа, что приводит при движении экскаватора по неспланированной поверхности к ее копированию рабочим органом из-за инерционности работы электрогидросистемы.

Например, при наезде экскаватора на камень или кочку передняя часть гусеницы поднимается, а нижняя часть рабочего органа опускается, электрогидросистема срабатывает с опозданием и на дне траншеи появляется углубление, которое недопустимо при укладке дренажа. Поэтому для устранения этого недостатка при работе с использованием варианта А необходимо планировать трассу будущей траншеи, сглаживая все резкие перепады поверхности и удаляя камни, кочки, корчи и т. д. Преимуществом варианта А является возможность отрывать траншеи на тяжелых грунтах и в условиях, когда невозможна опора на трубоукладчик.

Заглубление рабочего органа при варианте А осуществляется подачей масла в штоковые полости гидроцилиндров рабочего органа, а выглубление – в поршневые.

Вариант Б. Применяется при работе на легких грунтах, где момент от реакции грунта меньше момента от силы тяжести рабочего органа. При этом глубина копания не будет уменьшаться по сравнению с проектной. Выглубляется рабочий орган для поддержания проектного уклона цилиндром трубоукладчика.

Обе полости гидроцилиндров рабочего органа сообщаются с баком через золотник распределителя, установленный в плавающее положение. Это обеспечивает независимость положения рабочего органа от колебаний экскаватора в продольной вертикальной плоскости при движении по неспланированной поверхности.

Вариант Б применяется при работе на легких грунтах, где рабочий орган удерживается на проектных отметках за счет силы тяжести, поэтому для поддержания заданного уклона требуется только выглублять рабочий орган.

Вариант В. Заглубление рабочего органа осуществляется цилиндрами рабочего органа при подаче масла в штоковые полости (как при варианте А), а выглубление – цилиндром опоры при подаче масла в бесштоковую полость (как при варианте Б).

В линии, подводящей масло к бесштоковым полостям гидроцилиндров рабочего органа, в блоке с тройником смонтирована дроссельная установка, предназначенная для уменьшения скорости опускания рабочего органа.

Гидросистема ЭТЦ-2011 позволяет вручную и в автоматическом режиме поддерживать требуемые глубину и уклон траншеи с использованием вариантов А и В.

3. Приспособления к экскаваторам

В зависимости от грунтовых условий применяется несколько схем присыпания дрен. Часто используется схема, при которой присыпание производится вручную путем подрезки лопатой кромки траншеи. При этом сечение обрушиваемого грунта является треугольным.

Для механизированного присыпания может использоваться приспособление, которое крепится сбоку к толкающей раме бульдозера или цепляется сзади к трубоукладчику экскаватора-дреноукладчика. Оно подрезает и обрушивает кромки траншеи по треугольному или прямоугольному сечению.

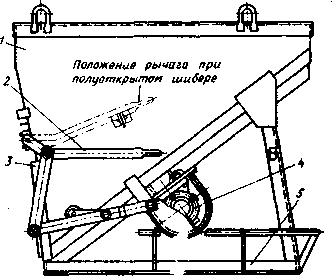

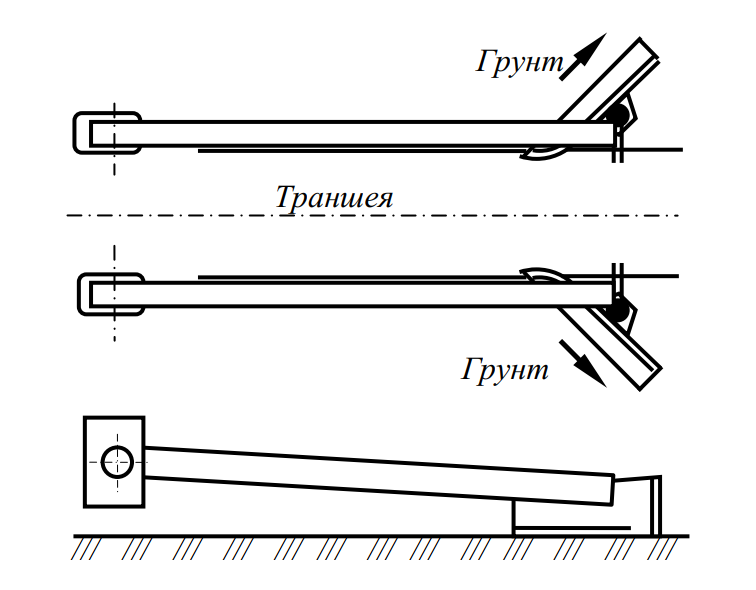

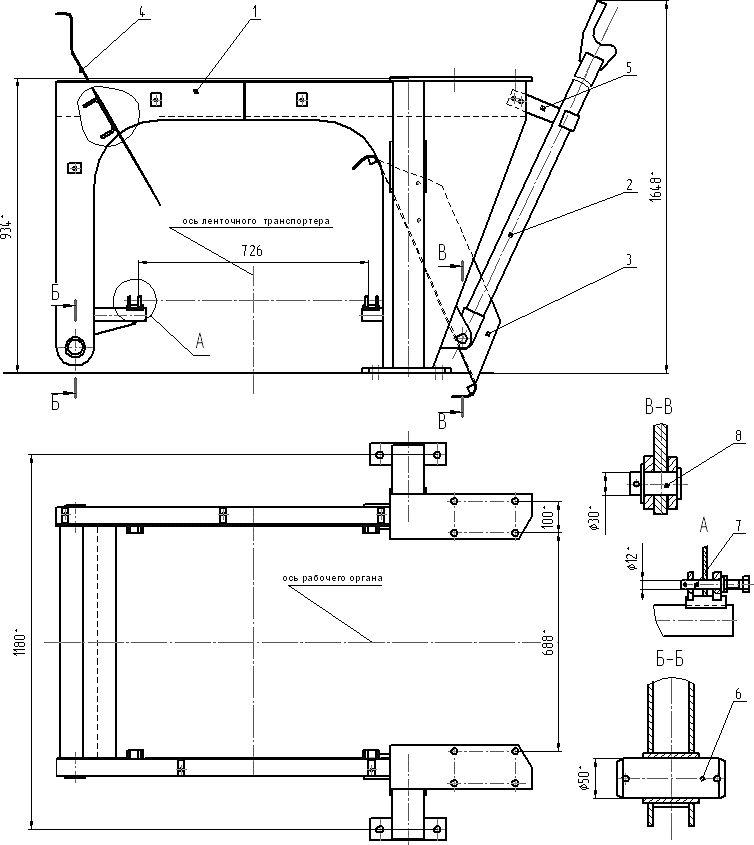

Экскаватор ЭТЦ-202Б комплектуется стандартным приспособлением для присыпания дренажной трубы с подрезанием кромки траншеи. Установка такого приспособления схематически изображена на рис. 3.1.

Рис. 3.1. Схема работы присыпателя: 1 – петля троса; 2 – трубоукладчик; 3 – рабочий орган; 4 – трос; 5 – нож

Приспособление состоит из ножа 5 и троса 4, крепящегося одним концом к ножу, а другим – к задней части трубоукладчика 2. В месте крепления к трубоукладчику трос образует петлю 1. Нож, прикрепленный к раме дреноукладчика перед рабочим органом 3, в процессе прокладки траншеи разрезает грунт, сбоку от траншеи, а трос располагается в образуемой ножом щели. Петля троса подрезает по наклонной плоскости грунт, который по этой плоскости сползает и падает на дно траншеи, присыпая трубку.

Присыпатель (рис. 3.2) крепится шарнирно к задней части рамы экскаватора с левой стороны. Присыпатель переводится в рабочее (опущенное) положение гидроцилиндром. Основными частями присыпателя являются тяга 1, нож 2, трос 3 и щеки 4. Один конец троса крепится к ножу, а второй с помощью петли – ко внутренней задней части трубоукладчика. Тяга соединяется со штоком гидроцилиндра.

Гумусный слой бермы траншей шириной 0,2…0,25 м, прорезанный сверху ножом и подрезанный после прохождения трубоукладчика снизу петлей троса, под собственным весом осыпается в траншею. В щеках и ноже имеются дополнительные отверстия для регулировки глубины установки ножа. Высота точки крепления троса к трубоукладчику и длина петли выбираются в зависимости от глубины траншеи и характера грунта.

Предусмотрена возможность перестановки присыпателя на правую сторону машины. При этом необходимо использовать нож с противоположным изгибом из комплекта сменного оборудования.

Рис. 3.2. Конструкция присыпателя: 1 – тяга; 2 – нож; 3 – трос; 4 – щека

Очистители берм (бермоочистители) предназначены для удаления рыхлого грунта с бровки траншеи. Схематически в виде сверху они показаны на рис. 3.3. Очистители шарнирно крепятся к раме рабочего органа с двух сторон. В зависимости от требований возможна работа с одним бермоочистителем. С помощью болтов производится регулировка расстояния между ковшовой цепью и отвалом. В раме имеется дополнительное отверстие для фиксации бермоочистителя в поднятом положении.

Рис. 3.3. Схема бермоочистителей

Люнет (рис. 3.4) служит для предотвращения ошибки вследствие провисания копирного троса при увеличении расстояния между его опорами до 40…80 м и более. Он представляет собой двуплечий рычаг с противовесом, качающийся в двух плоскостях на шарнире с вертикальной и горизонтальной осями. Принцип действия люнета заключается в воздействии на копирный трос силой, равной по величине и обратной по направлению силе тяжести, вызывающей его провисание.

Рис. 3.4. Схема люнета: а – вид сбоку и б – вид сверху; 1 – крючок; 2 – рычаг; 3 – двуплечий рычаг; 4 – шарнир; 5 – линейка; 6 – кронштейн; 7 – противовес; 8 – болт; 9 – пилон

Люнет установлен на кронштейне 6, который крепится к пилону 9 экскаватора и состоит из подъемного рычага 2, двуплечего рычага 3, шарнира 4, противовеса 7, фиксирующегося в нужном положении на двуплечем рычаге с помощью зажима. На конце подъемного рычага имеется крючок 1, который во время работы поддерживает копирный трос. На двуплечем рычаге закреплена линейка 5 для установки противовеса на определенном расстоянии от шарнира. На конце двуплечего рычага имеется болт 8 для фиксации противовеса. Шарнир 4 состоит из вилки с конусами, а также ограничителя поворота двуплечего рычага в горизонтальной плоскости.

На линейке делаются отметки рабочего положения противовеса при различных расстояниях между опорами копира.

При использовании люнета проверяется состояние копирного троса. Трос не должен иметь узлов и оборванных проволочек. Все применяемые тросы должны быть одного типа и диаметра.

4. Особенности основных систем экскаватора-дреноукладчика этц-2011

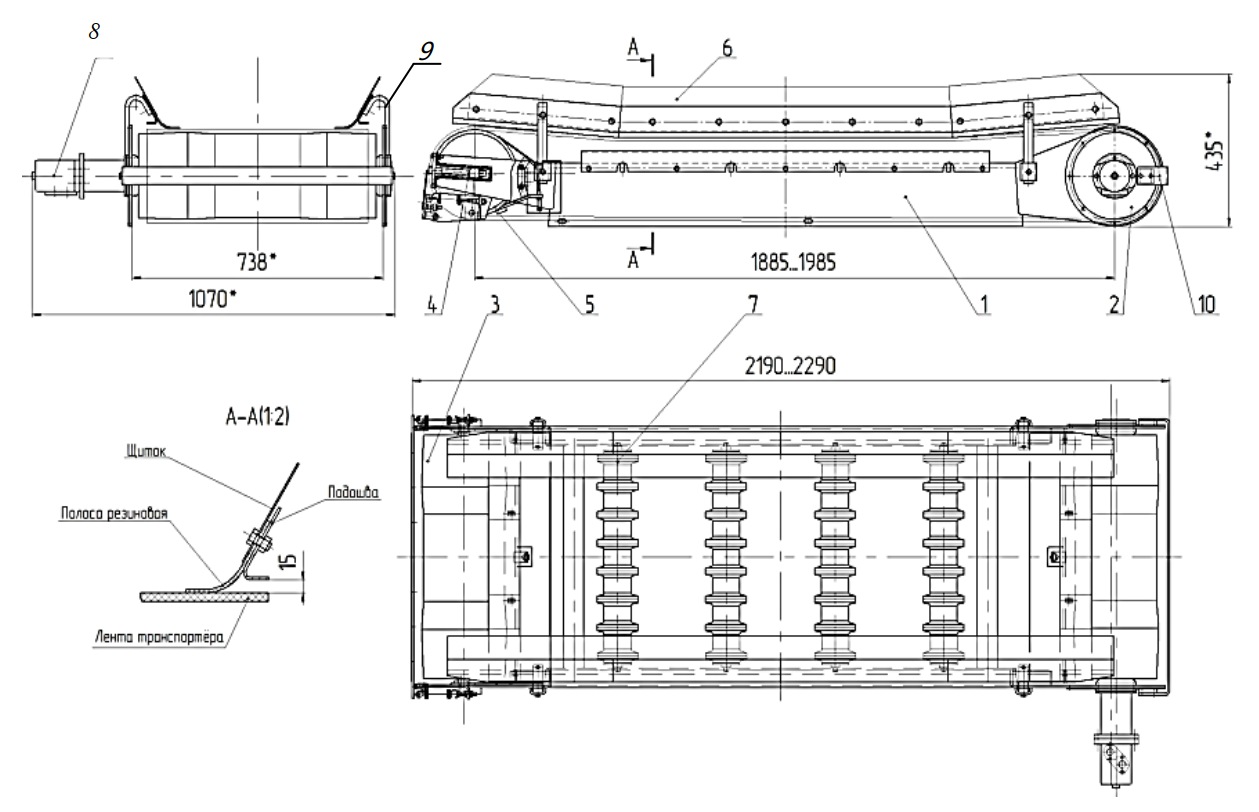

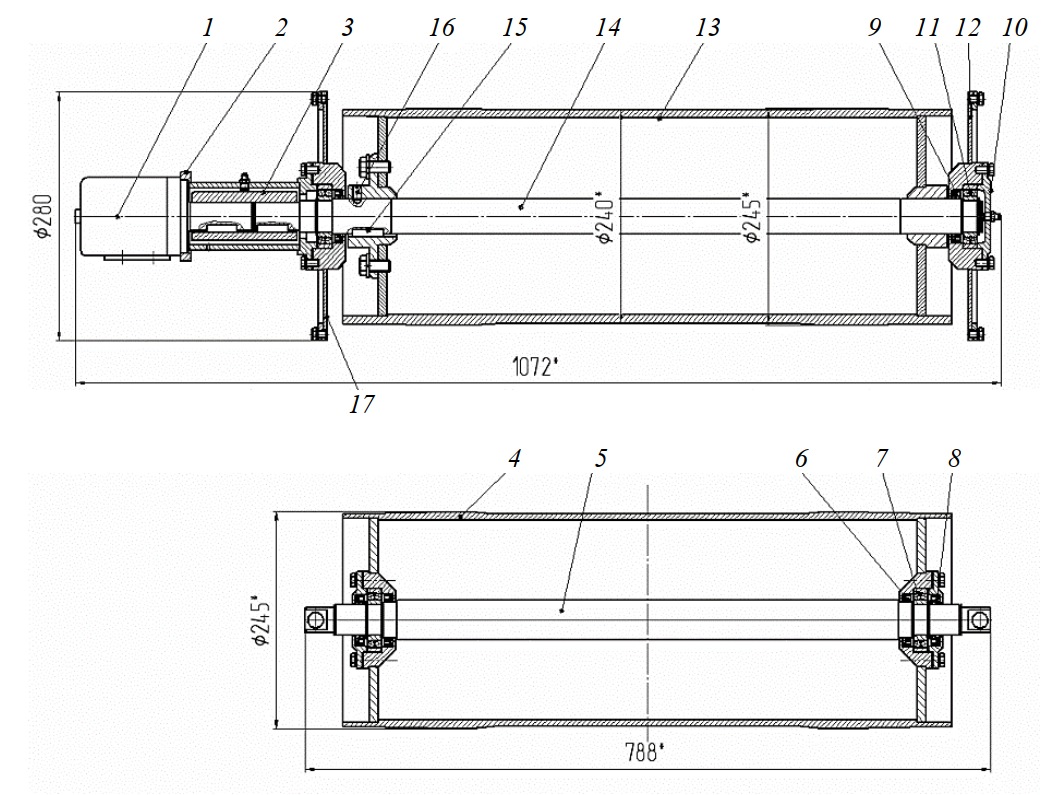

В отличие от экскаватора ЭТЦ-202Б у экскаватора ЭТЦ-2011 привод транспортера гидромеханический, обеспечиваемый гидромотором 310.56.00, установленным вместе с редуктором на приводном барабане ленточного отвального транспортера.

Транспортер может смещаться гидроцилиндром поперек экскаватора для увеличения дальности отбрасывания грунта в одну из сторон. Коробка скоростей транспортера и цепные передачи его привода отсутствуют.

На выходном конце вала привода транспортера на месте установки предохранительной муфты привода транспортера установлен аксиально-плунжерный насос 310.56.00, подающий масло к гидромотору привода рабочего передвижения экскаватора.

Масло к гидромотору привода транспортера поступает от насоса НШ-50-У2-Л, установленного в передней части коробки перемены передач.

5. Указания по выполнению регулировок основных механизмов

Регулировка главной муфты сцепления. В главной муфте сцепления регулируется зазор между коромыслами и торцом внутреннего кольца подшипника выключения, а также зазор между ведущим диском и упорными регулировочными винтами.

Для того чтобы установить необходимый зазор между упорными винтами и ведущим диском, следует снять в нижней части картера крышку смотрового люка и, проворачивая коленчатый вал, установить против люка один из регулировочных винтов. Затем винт заворачивается до упора и отворачивается на один оборот или на 5–6 щелчков. Затем коленчатый вал проворачивают на 120°, устанавливая против люка следующий винт, и регулируют так же, как и первый. После этого производят регулировку третьего винта.

Для того чтобы отрегулировать зазор между подшипником выключения и коромыслами, необходимо, вращая коленчатый вал, установить против смотрового люка одно из коромысел, расшплинтовать корончатую гайку и вращением винта и гайки установить зазор (3 ± 0,3) мм. После этого гайка шплинтуется и производится регулировка следующего коромысла. Разница между зазорами отдельных коромысел не должна превышать 0,3 мм.

Регулировка соосности вала муфты сцепления и входного валашестерни коробки перемены передач. Центрирование двигателя относительно коробки перемены передач по вертикали производится поднятием или опусканием двигателя с помощью регулировочных прокладок, а по горизонтали – за счет зазоров болтовых соединений двигателя или коробки. Контроль за правильностью взаимного расположения двигателя и коробки осуществляется замером радиального биения соединительной полумуфты, которое не должно превышать 1 мм, а торцовое ее биение на максимальном диаметре – 1,5 мм.

Регулировка зацепления конической пары коробки перемены передач. Для качественного зацепления коническая пара коробки перемены передач проверяется по двум показателям: по боковому зазору и по пятну контакта. Боковой зазор проверяется свинцовой пластинкой на делительном диаметре. Величина зазора должна быть в пределах 0,2…0,3 мм. Пятно контакта проверяется с помощью краски. Минимальная величина пятна контакта допускается равной половине площади зуба по длине и высоте. Смещение пятна допускается только по длине зуба в сторону меньшего диаметра на 0,15…0,20 длины зуба. Регулировку производят за счет регулировочных прокладок, установленных под корпус подшипника на конце вала малой конической шестерни.

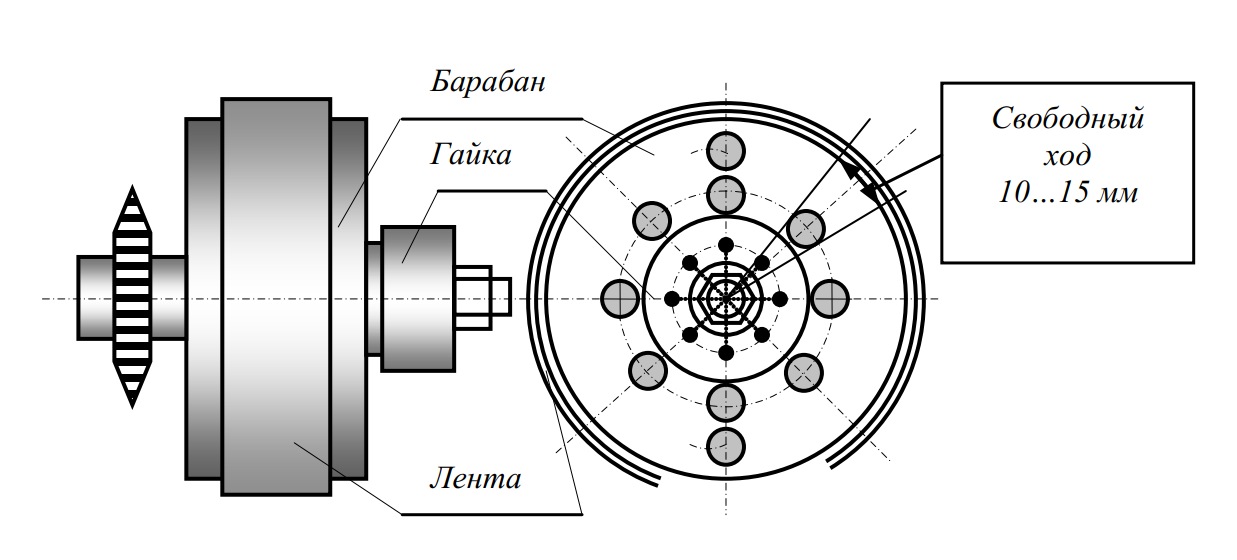

Регулировка бортового фрикциона. В бортовом фрикционе регулируется высота пружин сжатия, механизма выключения, т. е. зазор между дисками и шариками, а также зазор между тормозной лентой и барабаном.

Регулировка зазора между лентой и барабаном производится гайками тяги ленты. Данная регулировка определяет свободный ход рычага управления фрикционом.

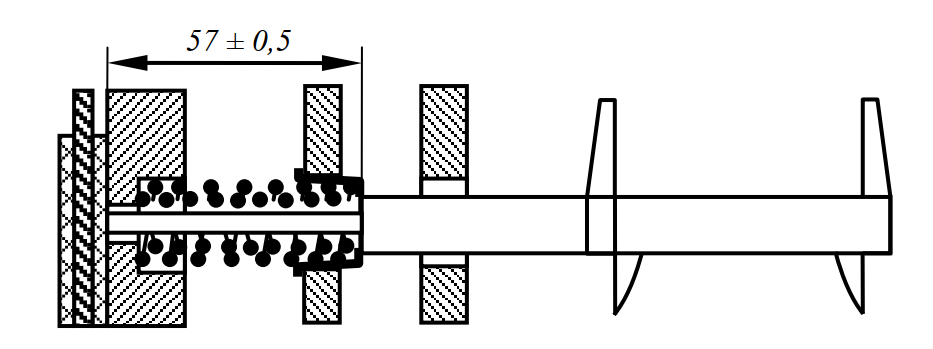

Схема, поясняющая регулировку, приведена на рис. 5.1.

Рис. 5.1. Схема, поясняющая регулировку бортового фрикциона

В процессе работы за счет проскальзывания ведущих и ведомых дисков толщина их уменьшается, поэтому высота пружин увеличивается, а зазор между дисками и шариками становится меньше, что ведет к снижению передаваемого вращающегося момента фрикционами, т. е. может наступить пробуксовка фрикционов и даже при небольших тяговых сопротивлениях экскаватор будет останавливаться.

Для регулировки фрикциона необходимо с помощью тяг ослабить тормозную ленту, отвернуть стопорный болт, свернуть регулировочную гайку, снять барабан и вращением гаек регулировочных шпилек добиться, чтобы расстояние от ближайшей плоскости ведущего диска до внешней поверхности колпачка пружины составляло (57 ± 0,5) мм (рис. 5.2). При большом износе дисков под колпачки пружин могут быть установлены шайбы, имеющиеся в комплекте запасных инструментов и принадлежностей (ЗИП).

Рис. 5.2. Схема замера высоты пружин бортового фрикциона

После окончания регулировки высоты пружин шпильки фиксируются с помощью контргаек и барабан ставится на место, причем выступы барабана должны находиться посередине между выступами корпуса. Затем собирается и регулируется механизм выключения. Регулировочная гайка заворачивается до упора и отворачивается на такой угол, чтобы при покачивании руками барабана вокруг оси фрикциона его свободный ход, замеренный по дуге на внешнем диаметре, составлял 10…15 мм. После этого гайка поворачивается в сторону отвинчивания до совпадения отверстия под стопорный болт с ближайшим отверстием в шайбе. Вращение круглой регулировочной гайки производится специальным ключом, находящимся в ЗИПе.

Регулировка натяжения цепей привода ковшовой цепи. Регулировка натяжения приводной цепи от коробки перемены передач на предохранительную муфту производится натяжной звездочкой. Регулировка проверяется по провисанию ветви цепи между натяжной и ведущей звездочками предохранительной муфты: от усилия руки провисание должно быть 30…35 мм на ненагруженной ветви.

Регулировка натяжения приводной цепи от предохранительной муфты на турасный вал производится за счет его перемещения по раме рабочего органа с помощью двух болтов. При этом меняется расстояние между осью турасного вала и осью предохранительной муфты. Провисание ненагруженной ветви между звездочками от усилия руки должно быть 10…12 мм. Этими же болтами при необходимости добиваются правильного расположения рамы рабочего органа по отношению к экскаватору.

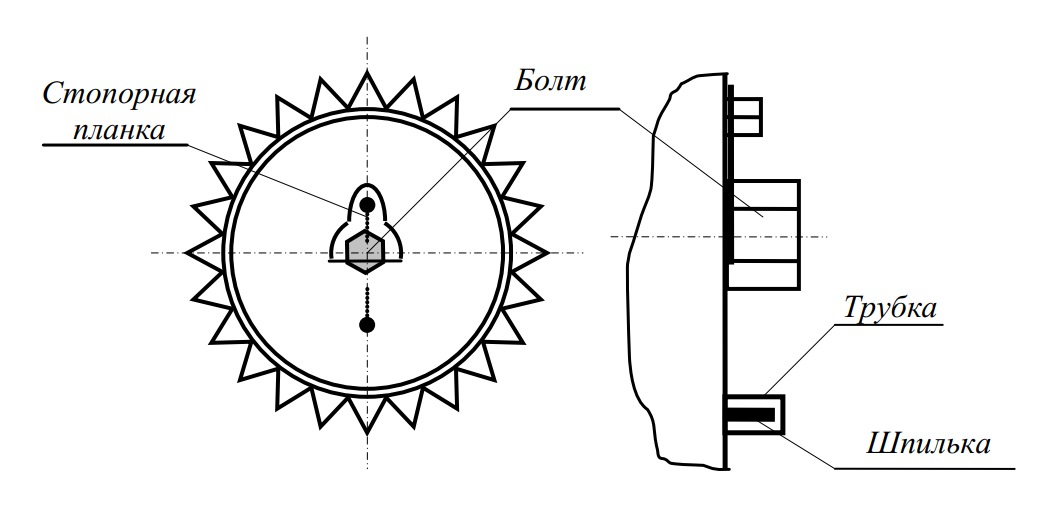

Регулировка предохранительной муфты привода ковшовой цепи. Для регулировки предохранительной муфты необходимо снять стопорную планку. Регулировка производится болтом и проверяется по взаимному расположению шпильки и трубки. При правильной регулировке, соответствующей предусмотренному крутящему моменту, торец шпильки должен находиться на уровне торца трубки.

Схема к регулированию предохранительной муфты привода ковшовой цепи приведена на рис. 5.3.

При необходимости разборки муфты отвинчивать болты крепления кожуха предохранительной муфты разрешается только после уменьшения натяжения пружин. Для этого следует завернуть регулировочный болт по часовой стрелке до отказа. При этом шпилька должна быть заглублена в трубку не менее чем на 10 мм.

Рис. 5.3. Схема к регулированию предохранительной муфты привода ковшовой цепи

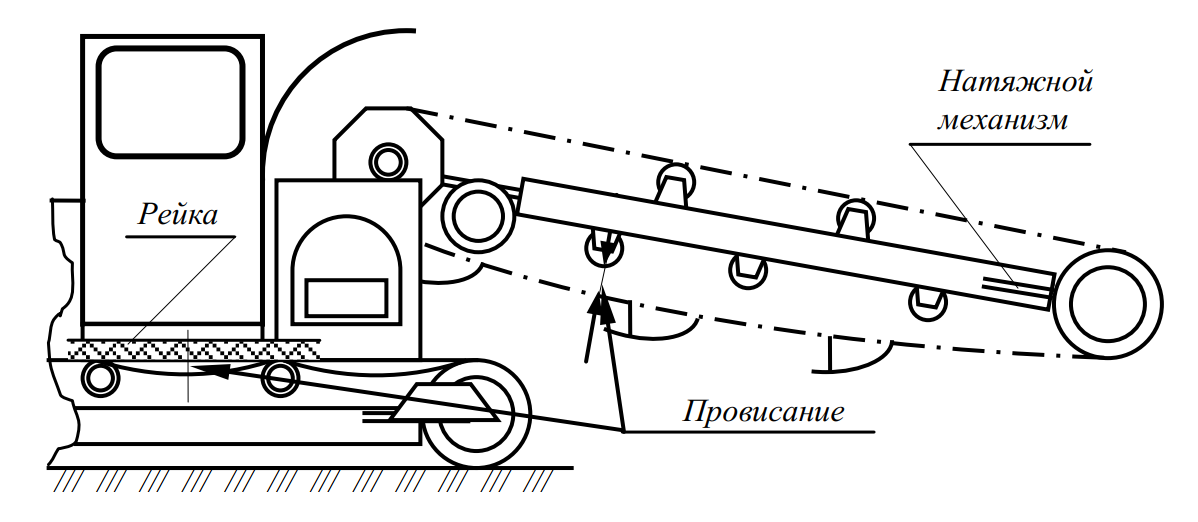

Регулировка натяжения ковшовой цепи. Натяжение ковшовой цепи производится натяжным болтом при снятых крышках, закрывающих механизм натяжения. Натяжение проверяется у первого нижнего опорного ролика со стороны кабины. Провисание ковшовой цепи должно быть 35 мм при поднятом рабочем органе во время работы на твердых и каменистых грунтах и до 100 мм – для легких абразивных грунтов. Схема к регулировке натяжения ковшовой цепи приведена на рис. 5.4.

Рис. 5.4. Схема к регулировке натяжения ковшовой цепи

Регулировка натяжения приводных цепей гусениц и гусеничных лент. Натяжение приводных цепей от коробки перемены передач на ведущую звездочку гусениц регулируется изменением положения промежуточной передачи, т. е. перемещением блоков звездочек с помощью специальных болтов, закрепленных на раме экскаватора.

Провисание цепей допускается 20…30 мм при действии усилия руки. При разной степени износа цепей с одной стороны натяжение регулируется подбором количества звеньев.

Натяжение гусеничных лент проверяется по их провисанию под действием собственного веса. Для замера провисания вдоль гусеницы укладывают рейку. Требуемое провисание (30…40 мм), измеряемое посередине между верхними поддерживающими роликами, обеспечивается вращением натяжного винта, перемещающего направляющее (заднее) колесо соответствующей гусеничной тележки.

Регулировка конических подшипников направляющих колес и опорных роликов. Зазоры в подшипниках определяются при снятой гусенице передвижением колеса или ролика вдоль их оси с помощью ломиков. Если осевой зазор более 0,5 мм, необходима регулировка.

Зазор в подшипниках направляющих колес регулируется одновременным вращением предварительно расшплинтованных корончатых гаек, расположенных на концах вала.

Зазор в подшипниках опорных роликов регулируется изменением количества прокладок между его крышками и корпусом.

После регулировки колеса и ролики должны свободно вращаться от небольшого усилия руки.

Регулировка натяжения ленты транспортера. Для нормальной работы транспортера необходимо следить за натяжением его ленты.

Натяжение ленты транспортера производится путем перемещения барабанов в раме транспортера с помощью болтов натяжения. Натяжение ленты проверяется в средней части транспортера. Взаимное расположение барабанов необходимо отрегулировать так, чтобы лента при работе транспортера находилась симметрично продольной оси транспортера.

При уводе ленты вправо или влево необходимо выкрутить регулировочный винт с соответствующей стороны барабана.

Расстояние между металлической подошвой щитка и поверхностью транспортерной ленты в местах минимальных расстояний щитков от барабанов должно быть (15 ± 3) мм. Для регулировки допускается подгибать кронштейны крепления щитков к раме транспортера или перестанавливать приваренные к кронштейнам опорные планки.

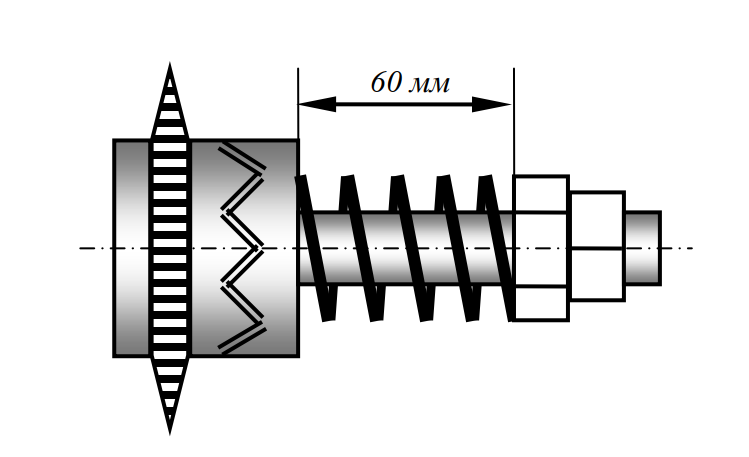

Регулировка предохранительной муфты привода транспортера. Предохранительная муфта регулируется затяжкой пружины регулировочной гайкой. Высота пружины должна составлять 60 мм. Схема

к регулировке предохранительной муфты приведена на рис. 5.5.

Рис. 5.5. Схема к регулировке предохранительной муфты привода транспортера

Регулировка трубоукладчика. Желобок трубоукладчика должен быть отрегулирован так, чтобы дренажные трубки плавно ложились на дно траншеи. Регулировка производится поднятием или опусканием желобка, болтами или его шарнирной нижней части. Кроме того, центрирование дренажных труб производится путем поднятия или опускания образователя канавки с помощью болтов. При работе в условиях высокого уровня грунтовых вод желобок может быть переставлен, а сиденье должно быть снято.

Носовина очистителя должна быть на одном уровне с лыжей (но не желобом) трубоукладчика. Она регулируется болтами.

Днище трубоукладчика должно располагаться по касательной к окружности, образуемой ножами ковшей. Для регулировки расположения днища трубоукладчика по отношению к дну траншеи в регулировочных отверстиях верхнего кронштейна трубоукладчика имеется шесть болтов (по три с каждой стороны). При работе в твердых грунтах задняя часть должна быть опущена.

После длительной работы, особенно в каменистых грунтах, ослабляется затяжка болтов в отверстиях. При обнаружении ослабления необходимо подтянуть эти болты, так как работа с ослабленными болтами приводит к поломкам и снижению точности дна отрываемой траншеи.

Замена ковшей и зубьев. При замене ковшей расшплинтовываются, а затем выбиваются пальцы ковшей. В состав цепного рабочего органа входят ковши с пятью и шестью зубьями. При замене ковша необходимо следить за тем, чтобы за ковшом с пятью зубьями следовал ковш с шестью зубьями.

Для замены изношенного или сильно деформированного зуба необходимо газовой сваркой снять валик наплавленного на хвостовик зуба металла, выбить неисправный зуб, на его место установить исправный и наплавить валик металла, который предохраняет зуб от самопроизвольного выпадения. При этом зуб к скобе приваривать нежелательно.

Регулировки основных механизмов экскаватора-дреноукладчика ЭТЦ-2011 выполняются таким же образом, за исключением регулировки предохранительной муфты привода транспортера и соответствующих приводных цепей, поскольку привод транспортера у ЭТЦ- 2011 осуществляется гидромотором.

Возможные наиболее вероятные и сложные неисправности механической части экскаваторов-дреноукладчиков и способы их устранения приведены в табл. 5.1.

Таб лица 5.1. Возможные неисправности механической части экскаваторовдреноукладчиков и способы их устранения

| Вид неисправности | Наиболее вероятная

причина |

Способ устранения |

| При движении экскаватор отклоняется от прямой | Пробуксовывает бортовой фрикцион

Неодинаковая степень натяжения гусениц |

Отрегулировать бортовой фрикцион

Отрегулировать натяжение гусениц |

| Затруднен поворот экскаватора | Замаслился тормозной барабан фрикциона

Ослабла затяжка тормозной ленты |

Очистить барабан

Отрегулировать зазор между лентой и барабаном |

| Заклинивание ползунов

направляющих колес |

Неодинаковое положение

регулировочных гаек |

Устранить несоответствие и

натянуть гусеницы |

| Стуки и повышенный шум в коробке скоростей | Чрезмерный износ шестерен и подшипников Неправильное зацепление

конической пары |

При необходимости заменить изношенные элементы Отрегулировать шайбами

коническое зацепление |

| Самопроизвольное переключение рычагов управления | Ослабли пружины фиксаторов | Заменить пружины |

| Ковши не очищаются | Слабо натянута пружина

очистителя ковшей |

Отрегулировать пружину |

| Резкое ослабление натяжения ковшовой цепи | Сломалась пружина механизма натяжения цепи | Заменить пружину |

| Чрезмерный износ ковшовой цепи | Слишком сильное натяжение ковшовой цепи | Отрегулировать натяжение

ковшовой цепи |

| Гусеничная лента сильно провисает | Вытягивание ленты вследствие износа | Отрегулировать натяжение. При необходимости укоротить ленту на одно звено |

| Выход из строя резиновых элементов вала, соединяющего главную муфту и

коробку скоростей |

Нарушена соосность вала двигателя и коробки скоростей | Отрегулировать соосность валов |

| Волнистость дна траншеи | Нарушена регулировка носовины трубоукладчика Нарушено расположение днища трубоукладчика относительно дна траншеи | Отрегулировать носовину

Отрегулировать расположение трубоукладчика |

6. Электрогидросистема

6.1. Назначение и работа электрогидросистемы

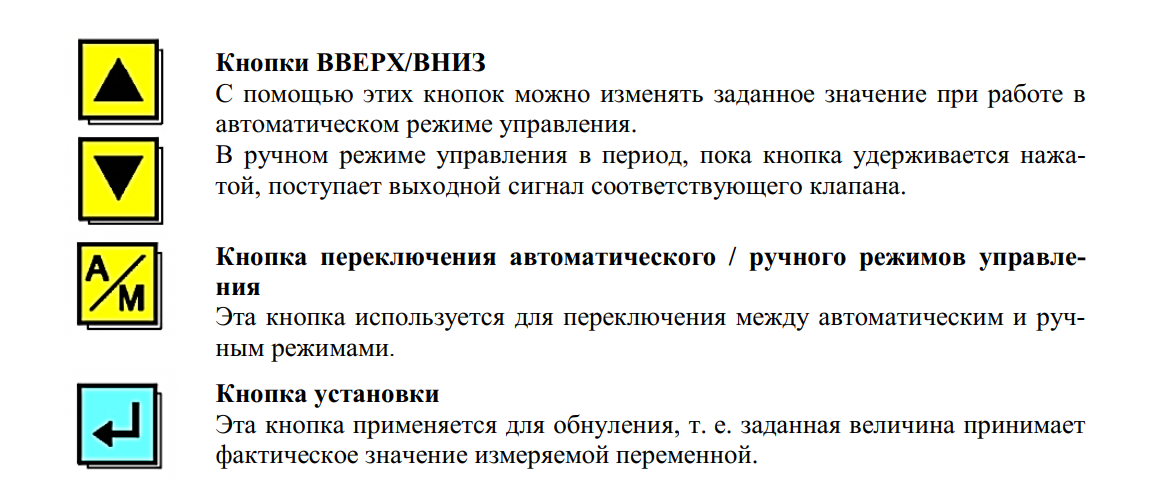

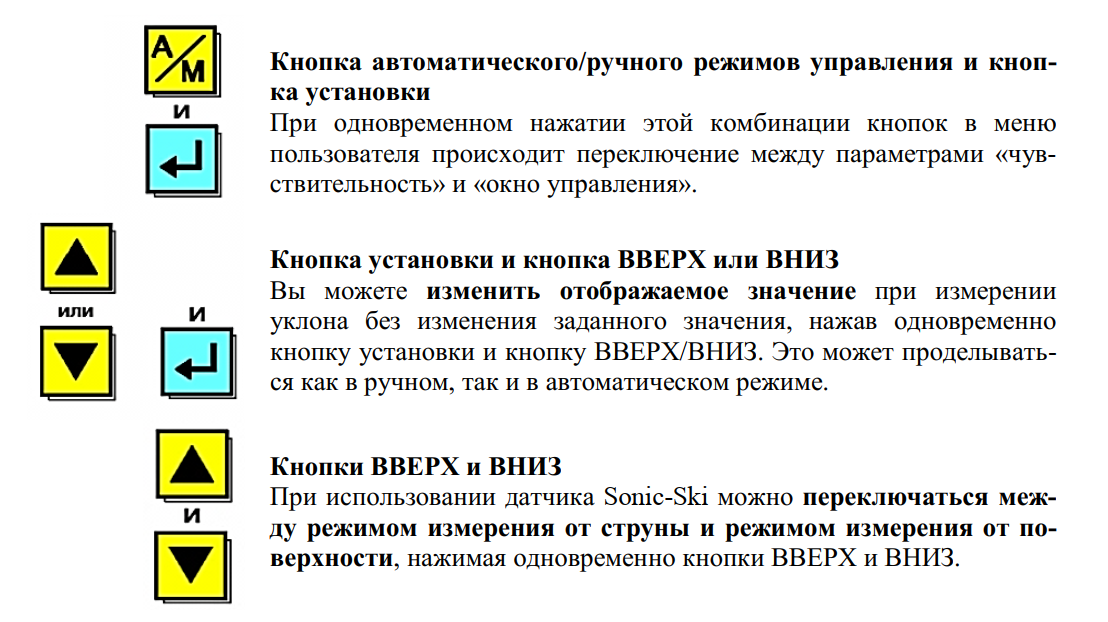

Электрогидросистема экскаватора ЭТЦ-202Б предназначена для выполнения следующих функций:

- включения и реверсирования привода рабочего хода (рычагом 1, рис. 6.1, а);

- опускания рабочего органа из транспортного положения в рабочее и перевода его из рабочего положения в транспортное (включается рычагом 2);

- подъема и опускания трубоукладчика (включается рычагом 4);

- подъема и опускания ножа присыпателя (включается рычагом 5);

- бесступенчатого регулирования скорости передвижения (осуществляется рукояткой управления дросселем-регулятором скорости. На рис. 6.1, а не показаны);

- ручного и автоматического выдерживания заданного уклона дна траншеи;

- электрического запуска двигателя и обеспечения работы электрофакельного подогревателя;

- обеспечения звуковой связи между машинистом и рабочим, находящимся в трубоукладчике;

- подзарядки аккумуляторных батарей;

- внутреннего и наружного освещения;

- питания контрольных приборов и др.

Электрогидросистема экскаватора ЭТЦ-2011, кроме перечисленного, дополнительно выполняет:

- подъем и опускание барабана пластмассовой трубы;

- привод и сдвигание ленточного транспортера.

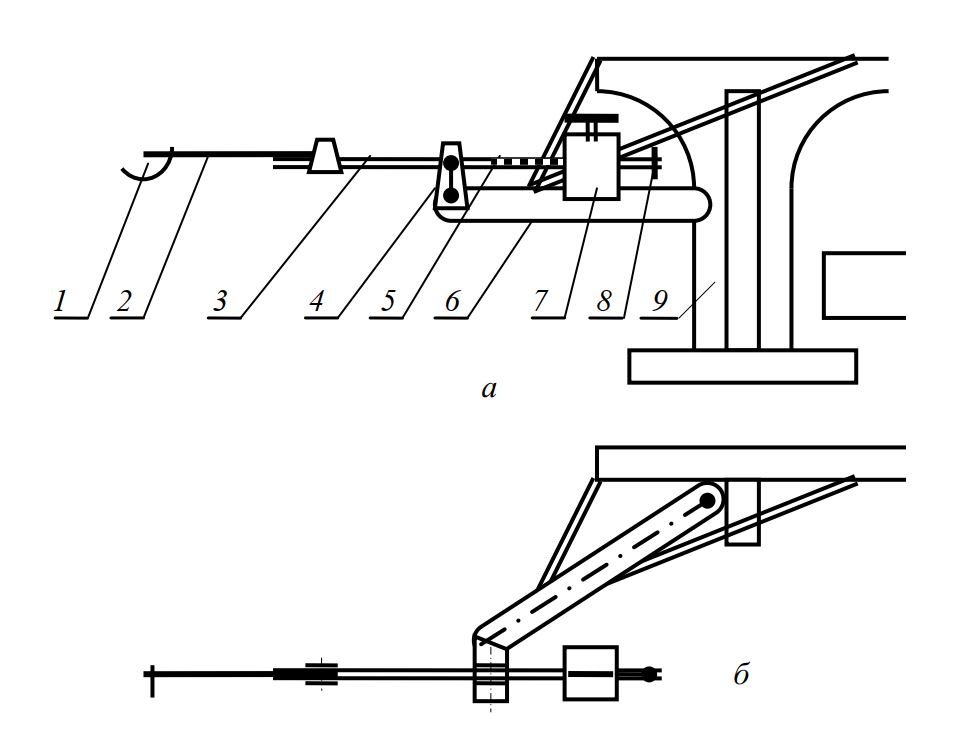

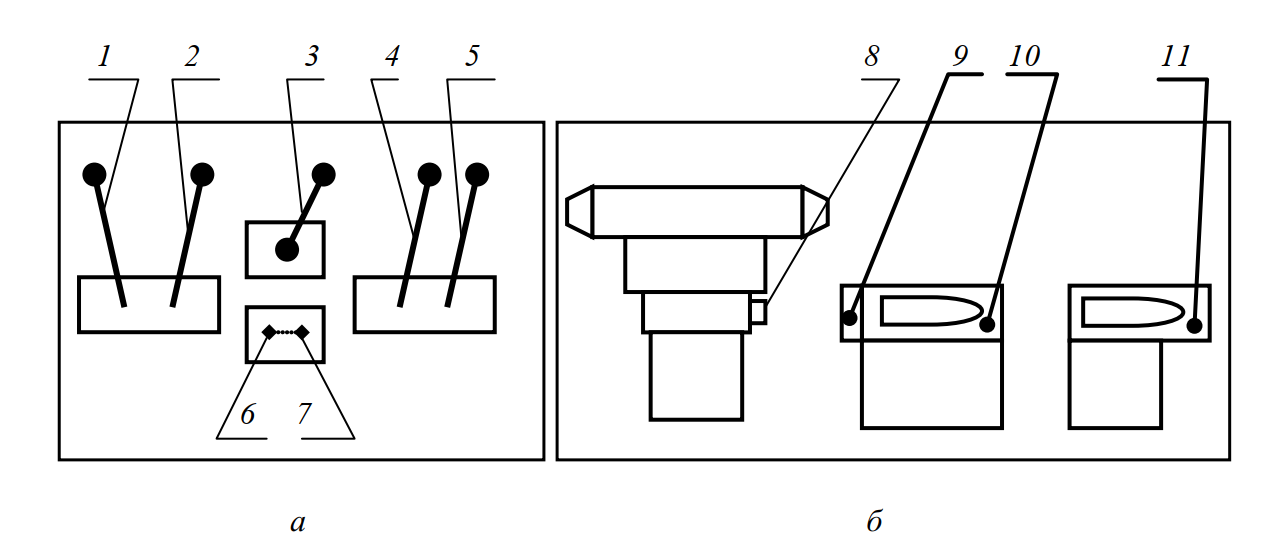

Расположение органов управления и клапанов ЭТЦ-202Б показано на рис. 6.1 (на рис. 6.1, а – рычаги управления на боковой панели кабины и на рис. 6.1, б – вид со стороны левой гусеницы).

Рис. 6.1. Схема расположения органов управления (а) и клапанов гидросистемы (б) ЭТЦ-202Б: 1–5 – соответственно рычаги управления ходом, перемещением рабочего органа, краном управления, перемещением трубоукладчика, ножом присыпателя; 6, 7 – штуцеры подключения манометра; 8 – клапан электрогидроусилителя; 9, 10, 11 – предохранительные клапаны распределителей

Во время копания траншеи экскаватор должен перемещаться с рабочей (замедленной) скоростью. В этом случае ведущие звездочки гусениц приводятся во вращение гидромотором 310.56.00 через редуктор ходоуменьшителя и цепные передачи. Подача масла в гидромотор производится насосом 310.56.00. Включение, выключение и реверсирование гидромотора привода хода производятся золотником 1 распределителя.

При нейтральном положении золотников 1 и 2 распределителя масло через перепускной клапан возвращается по сливной линии в бак.

Для бесступенчатого изменения скорости рабочего передвижения параллельно насосу НШ-50 подсоединен регулятор потока МПГ 55-24, перепускающий часть масла на слив в бак. Изменяя положение рукоятки регулятора потока, можно менять расход масла, идущего на слив, и тем самым производить изменение скорости рабочего передвижения экскаватора.

Электрическая часть электрогидросистемы экскаватора ЭТЦ-202Б позволяет управлять электромагнитным золотником электрогидроусилителя ЭТЦ-202-1018, который направляет масло от насоса НШ-10-2-Л

в соответствующие полости гидроцилиндров и, заглубляя или выглубляя рабочий орган, поддерживает требуемые глубину и уклон траншеи. Управление электромагнитным золотником производится автоматически или вручную. Устройством, сигнализирующим об отклонении глубины траншеи от заданной, является датчик ЭТЦ-202-1600- 000К при использовании копирного троса или фоточувствительная головка при задании глубины и уклона траншеи с помощью лазерного указателя.

При ручном управлении экскаваторщик наблюдает за лампочками на щитке управления и в случае загорания одной из них (красной или зеленой) нажимает на кнопку, которая расположена под загоревшейся лампочкой, и удерживает ее до тех пор, пока лампочка не погаснет. Это свидетельствует о том, что гидросистема установила рабочий орган на требуемую глубину.

При автоматическом управлении экскаваторщик только наблюдает за работой системы.

Для включения ручного управления включается левый тумблер на щитке управления, а для автоматического – все три тумблера.

Включение вариантов производится установкой в соответствующее положение золотников распределителей и рукоятки крана управления, имеющей два положения – А и Б, В. Положение рычагов должно соответствовать приведенному ниже:

| Вариант | Рычаг крана управления | Золотник 4 | Золотник 5 | Золотник 2 |

| А | А | Плавающее | Нейтральное | Нейтральное |

| Б | Б, В | Плавающее | Нейтральное | Плавающее |

| В | Б, В | Плавающее | Нейтральное | Нейтральное |

Таким образом, золотник 4 управления трубоукладчиком при любом варианте находится в плавающем положении, а золотник 5 управления ножом присыпателя – в нейтральном.

При упоре рабочего органа в непреодолимое препятствие в случае работы при варианте Б рабочий орган самопроизвольно выглубляется. При этом масло из штоковых полостей гидроцилиндров вытесняется и через золотник 4 перетекает в бесштоковые. Во время работы при варианте А масло из штоковых в бесштоковые полости попадает через предохранительный клапан 202Б-100401.

В линии, подводящей масло к бесштоковым полостям гидроцилиндров рабочего органа, в блоке с тройником смонтирована дроссельная установка Г-107-60. Она предназначена для уменьшения скорости опускания рабочего органа.

При опускании рабочего органа масло, вытесняемое из бесштоковых полостей гидроцилиндров, проходит через дроссельную установку, воздействуя на ее плунжер, и перемещает его в корпусе. При этом положении плунжера масло может проходить только сквозь его осевое отверстие, что обеспечивает требуемое сопротивление прохождению масла и соответствующую скорость опускания рабочего органа.

При подъеме рабочего органа масло, вытесняемое из штоковых полостей, перемещает плунжер в корпусе в противоположную сторону. В этом случае масло проходит не только сквозь осевое, но и сквозь радиальные отверстия. Дроссельная установка при этом не препятствует подъему рабочего органа.

Обмотки электромагнитного золотника обладают большой индуктивностью, поэтому при размыкании и замыкании цепи возникает значительная э. д. с. самоиндукции, приводящая к искрению и обгоранию контактов кнопок и микропереключателя датчика. С целью предотвращения этого явления в цепи установлены диоды Д-226Д.

6.2. Особенности технического обслуживания электрогидросистемы

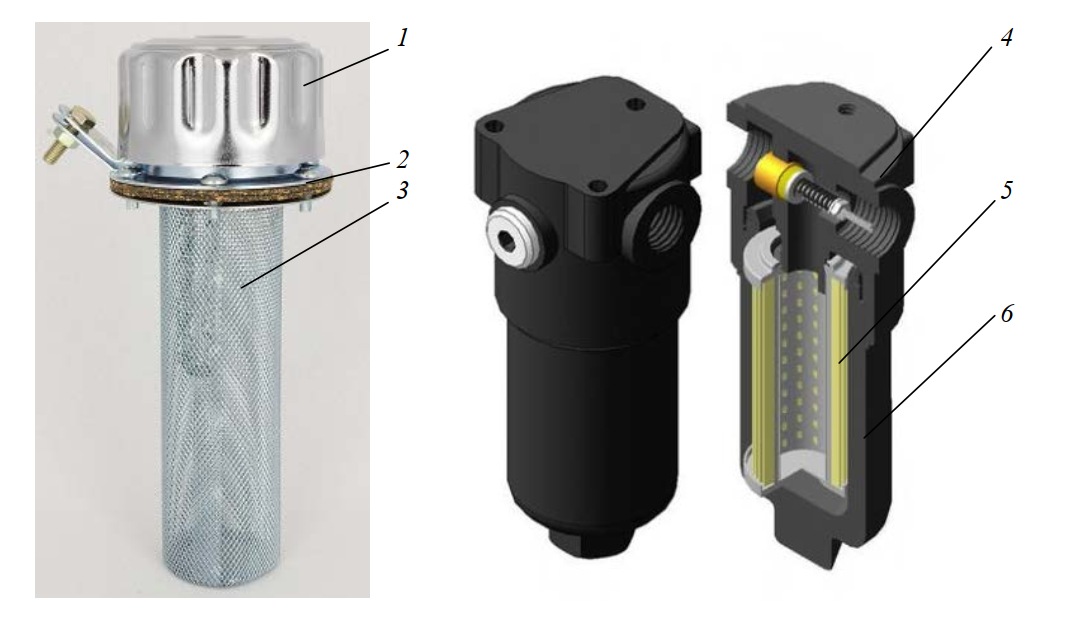

Обслуживание гидросистемы заключается в своевременной смене и доливке масла в бак, в наблюдении за герметичностью соединений, уплотнений и маслопроводов, а также в своевременной и правильной регулировке клапанов и устранении неисправностей. При этом необходимо руководствоваться следующими правилами:

- постоянно производить осмотр элементов гидропривода, периодически подтягивать штуцерные соединения, не допускать течи масла;

- смену поврежденных шлангов и труб, а также уплотнений штуцерных соединений производить в условиях, исключающих какое-либо загрязнение;

- руки рабочего, инструмент и рабочее место, где происходит разборка цилиндров, тщательно вымыть керосином или дизельным топливом и очистить от пыли и грязи;

- все детали при сборке тщательно промыть керосином или дизельным топливом;

- после окончания работы поверхности штоков, не втянутые в цилиндры, густо смазать солидолом;

- при хранении экскаватора зимой на открытых площадках резиновые шланги нужно снять с экскаватора и хранить в закрытом помещении, а открытые концы трубопроводов на экскаваторе закрыть заглушками;

- при демонтаже шлангов и маслопроводов необходимо сначала снизить давление в них, ослабив затяжку штуцеров, затем отсоединить маслопровод и слить из него остатки масла в чистую емкость;

- во время регулировки клапанов при включении давления следует находиться в стороне от клапана.

6.3. Регулировка электрогидросистемы

Максимальное давление в гидросистеме ЭТЦ-202Б ограничивается пятью предохранительными клапанами. Клапаны распределителей служат для предохранения гидросистемы при управлении рабочим оборудованием с помощью золотников, клапан ЭТЦ-202Б-100100 – при ручном или автоматическом регулировании глубины траншеи в случае работы при вариантах А или В в ситуации завышенной скорости рабочего передвижения или упора рабочего органа в непреодолимое препятствие, т. е. в том случае, когда под действием реакции со стороны забоя на рабочий орган происходит принудительное вытаскивание штоков. Клапан гидроусилителя 0202-001013 ограничивает давление в гидросистеме при автоматическом регулировании глубины траншеи. Клапан 202Б-100401 предназначен для фиксации ножа присыпателя путем запирания масла в гидроцилиндре и предохранения ножа и системы управления им при встрече с непреодолимым препятствием.

На рис. 6.1, б схематически показано положение клапанов и распределителей при подходе к агрегату гидросистемы со стороны левой гусеницы.

Контроль давления срабатывания клапанов производится при рабочей температуре масла и номинальной частоте вращения коленчатого вала двигателя.

Замер давления производится по манометру, который устанавливается на левый штуцер 6 или правый 7. Для этого с соответствующего штуцера предварительно сворачивается колпачок и устанавливается с помощью переходника манометр. Манометр и переходник имеются в ЗИПе экскаватора.

Регулировку предохранительного клапана 11 распределителя необходимо производить в следующем порядке.

Установить на левый штуцер 6 манометр.

Закрыть дроссель Г55-24А, установив его в положение, соответствующее наибольшей скорости передвижения, и включить насос НШ-50.

Переместить золотник 2 в положение подъема рабочего органа и удерживать его рукой в этом положении.

В момент полного выдвижения штоков гидроцилиндров рабочего органа снять показания манометра и отпустить рукоятку золотника 2. Рукоятка должна вернуться в нейтральное положение. Показания манометра в момент замера должны находиться в пределах 11…12 МПа.

При несоответствии показания манометра требуемому снять пломбу с колпачка клапана 11, снять колпачок, отпустить контргайку и отверткой изменить силу сжатия пружины, приняв меры предосторожности на случай возможного полного вывертывания регулировочного винта.

Снова включить золотник 2 на подъем рабочего органа и проверить давление, на которое отрегулирован клапан. Добившись, таким образом, требуемого давления, завернуть контргайку и колпачок и опломбировать его.

Регулировка предохранительного клапана 10 распределителя производится аналогично, но для этого необходимо установить манометр на правый штуцер 7 и золотником поднять присыпатель вверх до отказа. При правильно отрегулированном клапане манометр должен показать давление 11…12 МПа.

Для регулировки клапана 9 (ЭТЦ-202-1013) манометр устанавливают на правый штуцер 7, рукоятку крана управления – в положение А. Рычагом 3 необходимо опустить нож присыпателя до отказа. При этом манометр должен показать давление 11…12 МПа. В противном случае отрегулировать клапан.

Регулировка предохранительного клапана 8 (0202-001013) выполняется следующим образом. Кнопкой под красной лампочкой при включенном варианте А и установленном на штуцер 7 манометре поднять до отказа рабочий орган и по манометру в момент полного выдвижения штоков гидроцилиндров установить давление срабатывания предохранительного клапана. Оно должно быть 11…12 МПа. При несовпадении с требованиями отрегулировать клапан.

Для регулировки клапана ЭТЦ-202Б-100100 (на рис. 6.1, б не показан, так как он находится на экскаваторе под отвальным транспортером) необходимо установить манометр на правый штуцер, рукоятку крана управления – в положение А. Нажимая кнопку под зеленой лампочкой, упереть рабочий орган в землю или в транспортные упоры. Манометр в момент упора должен показать давление 6…7 МПа. Если давление отличается от предусмотренного, то следует отрегулировать клапан.

Для нормальной работы электромеханического датчика уклона необходимо правильно установить корректирующую пластину и отрегулировать давление щупа на копирный трос.

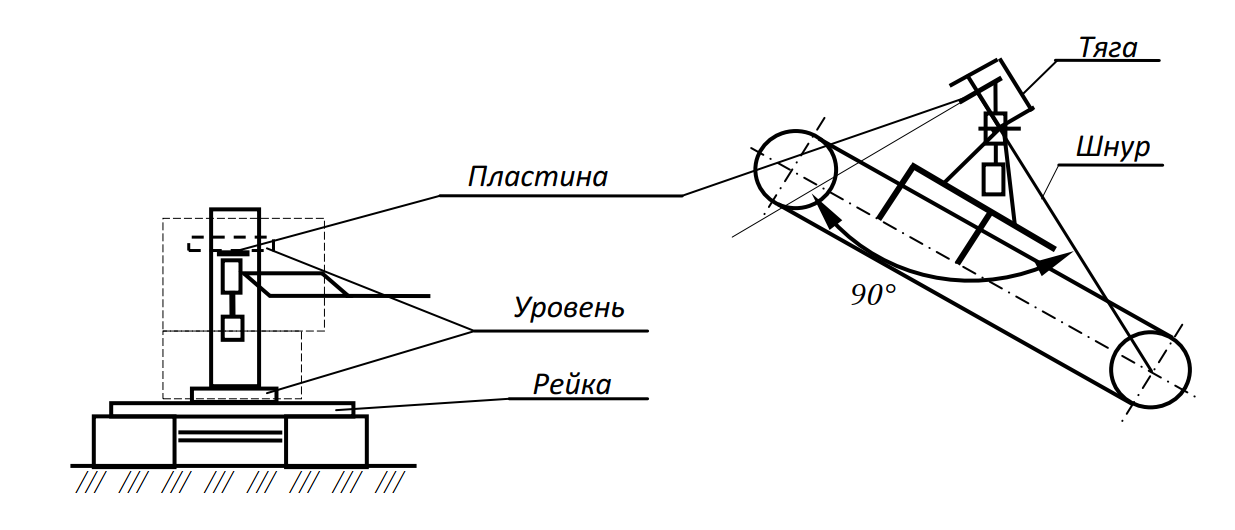

Схема к регулировке пластины приведена на рис. 6.2.

Для регулирования пластины необходимо установить экскаватор на ровную площадку и положить поперек гусениц прямую рейку, на которую ложится плотницкий уровень. В окне уровня отмечается положение пузырька, после чего уровень переносится на пластину и устанавливается на ней в поперечном направлении.

Двумя регулировочными винтами добиваются такого положения пузырька в окне уровня, какое было бы при расположении уровня на рейке. Таким образом, после этой регулировки пластина должна быть перпендикулярна продольной вертикальной плоскости симметрии рабочего органа. Кроме того, пластина должна быть перпендикулярна прямой, проходящей через центр оси натяжного барабана рабочего органа и ось подвеса датчика. Этого добиваются изменением длины тяги.

Рис. 6.2. Схема к регулировке пластины датчика

Для облегчения установления перпендикулярности пластины необходимо натянуть шнур через ось подвеса датчика и ось натяжного барабана.

После выполнения этих операций необходимо произвести окончательную регулировку пластины. Для этого следует прокопать две траншеи длиной по нескольку метров. Одна из них должна иметь глубину 1,6…1,8 м, вторая – 0,9…1,0 м. С помощью геодезической рейки и нивелира замерить в обоих случаях расстояние от дна траншеи до

троса, т. е. определить два значения К. Если пластина установлена правильно, то в обоих случаях значения К должны быть одинаковыми. Если окажется, что для первой траншеи К больше, чем для второй, то тягу следует укоротить, а если меньше, то удлинить и снова проложить две траншеи с замером К.

Значение К следует определять при получении нового экскаватора, перед началом мелиоративного сезона, при замене ковшовой цепи, после регулировки натяжения ковшовой цепи, при значительном износе зубьев ковшей или при их замене.

Давление щупа на трос регулируется перемещением груза по планке. Сила действия щупа на трос должна быть около 2 Н. Стержень щупа, лежащий на копирном тросе, должен находиться в горизонтальном положении.

6.4. Особенности электрогидросистемы экскаватора-дреноукладчика ЭТЦ-2011

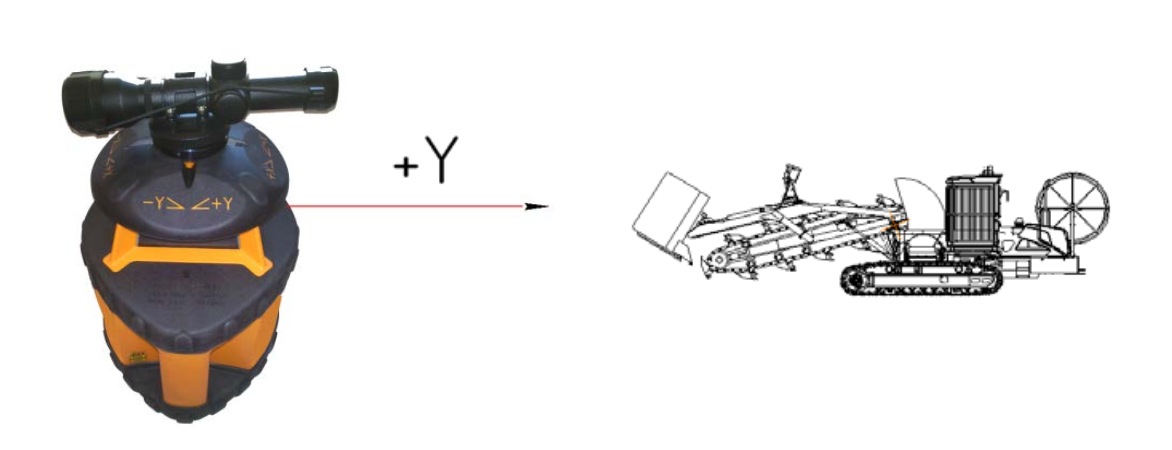

Гидросистема позволяет вручную и в автоматическом режиме поддерживать требуемые глубину и уклон траншеи с использованием вариантов А и В. Для задания требуемых параметров траншеи применяются системы, использующие копирный трос или лазерный луч излучателя УКЛ-1.

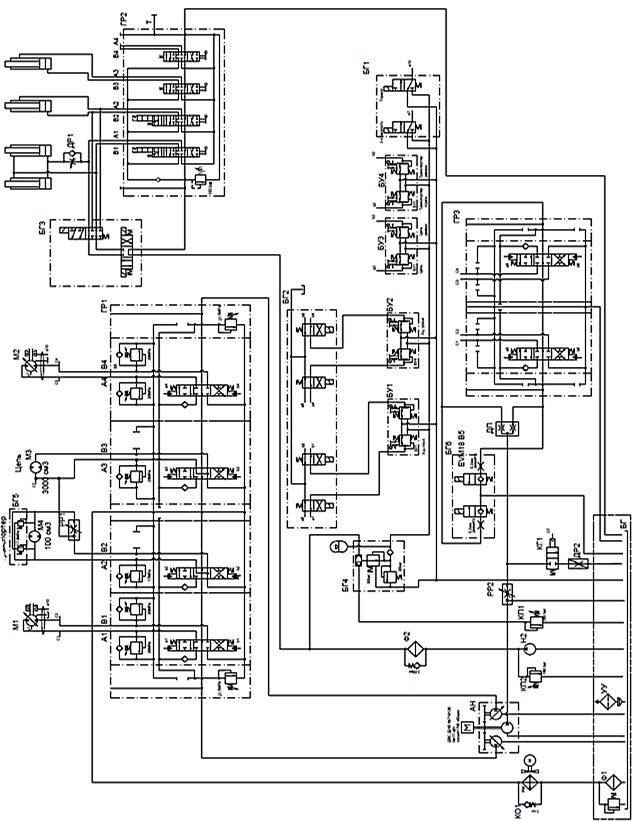

В гидросистеме имеются гидроцилиндры: Ц1 – барабана пластмассовой трубы; Ц2 – транспортера; Ц3 – ножа присыпателя; Ц4 – рабочего органа; Ц5 – трубоукладчика. Здесь и ниже используются обозначения элементов гидросистемы те же, что и на принципиальной схеме гидросистемы, помещаемой в техническое описание и руководство по эксплуатации ЭТЦ-2011.

Шестеренный насос НШ-10-3Л (установлен на двигателе) подает масло в линию управления рабочим органом, трубоукладчиком, ножом присыпателя и смещением транспортера. Насос НШ-50-У2Л обеспечивает подачу масла к гидромотору привода транспортера. Аксиальноплунжерный насос 310.56.00 подает масло в линию привода рабочего хода на мотор 310.56.00 и управления барабаном пластмассовой трубы. Управление производится краном управления, регулятором потока, рычагами распределителей Р80-2/1-22 и кнопками пульта управления, установленного в кабине. На пульте имеются: кнопка включения подъема рабочего органа; кнопка включения опускания рабочего органа; тумблеры переключения направления движения транспортера, включения питания, включения автоматики, включения сигнальной лампочки, включения звукового сигнала, переключения способов выдерживания уклона, переключения перемещения транспортера; кнопка звукового сигнала и сигнальные лампочки.

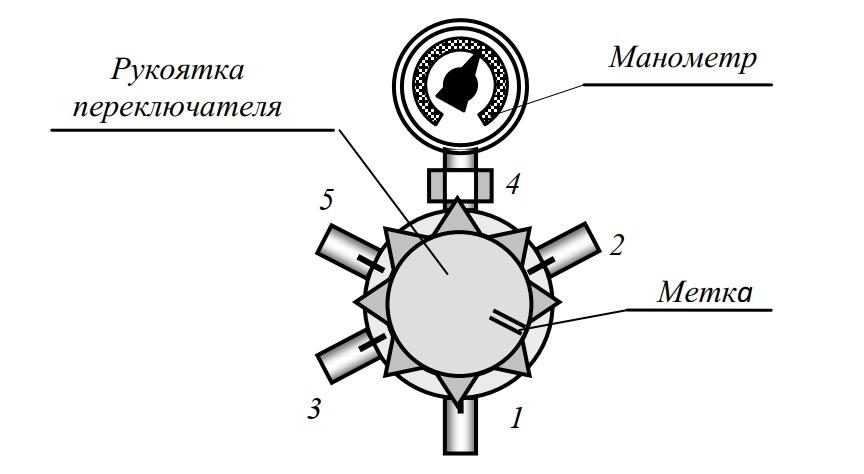

Для определения давления масла при регулировании предохранительных клапанов под капотом на блоке гидросистемы установлен манометр, который посредством трехпозиционного переключателя манометра (ПМ) подсоединяется к соответствующей нагнетательной линии. Схема ПМ с манометром показана на рис. 6.3.

Рис. 6.3. Схема к регулировке клапанов ЭТЦ-2011

Из нижней части ПМ выходит трубка 1, являющаяся дренажной. Регулирование клапанов и замер давления в гидросистеме производятся при номинальной частоте вращения коленчатого вала двигателя и рабочей температуре масла.

Для пояснения порядка регулировки клапанов в данных рекомендациях используются те их обозначения, которые используются и в руководстве по эксплуатации ЭТЦ-2011, в частности при описании принципиальной схемы гидросистемы.

При регулировании клапана УС2.1 гидроусилителя управления рабочим органом метка на ручке переключателя манометра устанавливается напротив трубки насоса НШ-10 (положение 5 на корпусе ПМ). Кнопкой на пульте управления производится подъем рабочего органа до упора и фиксируется давление, которое должно быть в пределах 11…14 МПа. При необходимости регулируется клапан.

Проверка клапана УС2.2 выполняется так же, но кнопкой производится опускание рабочего органа до упора. Давление по манометру должно быть 6…9 МПа.

Для проверки клапана присыпателя метку на ручке ПМ необходимо установить в положение 5 и отрегулировать клапан УС2.1 на заведомо завышенное давление – 14…16 МПа. Рычагом распределителя опустить нож присыпателя до упора, зарегистрировав давление. При необходимости отрегулировать на давление 11…14 МПа, а затем восстановить требуемое давление клапана УС2.1.

Клапан распределителя Р2 регулируется при положении метки на ручке против третьей метки на корпусе ПМ. Рычагом распределителя поднимают до упора барабан пластмассовой трубы при полностью закрытом регуляторе расхода РП и фиксируют показание манометра. При необходимости клапан регулируется на давление 11…14 МПа.

Проверку клапана КП1 линии насоса НШ-50 привода транспортера производят, установив ручку ПМ в положение 2. После этого отсоединяют шланги высокого давления, идущие к гидромотору привода транспортера, и для искусственного создания перегрузки в линии соединяют шланги специальным штуцером, имеющемся в ЗИПе. Клавишей на пульте управления включается привод транспортера и регистрируется давление, которое должно находиться в пределах 14…17 МПа.

Предохранительный клапан распределителя Р1 дублирует клапан УС2.1, поэтому клапан распределителя Р1 отрегулирован на заведомо повышенное давление и, как правило, проверке и регулировке в эксплуатационных условиях не подлежит. После выполнения регулировок рукоятка ПМ ставится в положение, отсоединяющее манометр от нагнетательных линий, а клапаны пломбируются.

6.5. Неисправности электрогидросистемы и способы их устранения

Перечень возможных неисправностей электрогидросистемы экскаватора ЭТЦ-202Б и способы их устранения приведены в табл. 6.1.

Экскаватор ЭТЦ-2011 имеет те же неисправности и способы устранения, что и ЭТЦ-202Б, а также дополнительные, обусловленные более сложной гидросистемой.

Таб лица 6.1. Возможные неисправности электрогидросистемы ЭТЦ-202Б и способы их устранения

| Вид неисправности | Наиболее вероятная причина | Способ устранения |

| Повышается уровень масла в картере двигателя Повышается уровень масла в коробке перемены передач | Пробито уплотнение вала насоса НШ-10

Пробито уплотнение вала насоса НШ-50 или гидромотора 210.20.13.21Б |

Заменить уплотнение Заменить уплотнение |

| Вспенивание масла и выплескивание через заливную горловину | Подсос воздуха во всасывающей линии

Наличие воды в масле Отсутствие или недостаточный уровень масла в баке |

Подтянуть соединения

Заменить масло Залить масло в бак |

| Недостаточная скорость или отсутствие рабочего передвижения | Износ гидромотора Зависание перепускного клапана распределителя или неплотная посадка шарика предохранительного клапана в гнездо

Износ насоса НШ-50 |

Заменить гидромотор Промыть перепускной клапан; отрегулировать предохранительный клапан

Заменить насос |

| Течь масла из крана управления | Износ уплотнений крана

Забита дренажная трубка |

Заменить уплотнения

Прочистить трубку |

| Течь масла из-под уплотнений шаровых шарниров

рычагов распределителей |

Забит фильтр бака гидросистемы | Промыть фильтр |

| Опускается рабочее оборудование при нейтральном положении золотников | Износ уплотнений поршней гидроцилиндров

Износ деталей распределителей |

Заменить уплотнения

Заменить распределители |

| Медленно поднимается или не поднимается вообще рабочий орган при включении на подъем золотника подъема рабочего органа | Износ насоса НШ-50 Зависание перепускного клапана распределителя

Неисправность предохранительного клапана распределителя Отсутствие или недостаточный уровень масла в баке |

Отремонтировать насос Разобрать, промыть и установить на место перепускной клапан

Отремонтировать предохранительный клапан Долить масло |

| Медленно поднимается или не поднимается вообще рабочий орган при включении на подъем золотника подъема рабочего органа | Износ насоса НШ-10 Зависание перепускного клапана распределителя

Неисправность предохранительного клапана |

Отремонтировать насос Разобрать, промыть и поставить на место перепускной клапан

Отремонтировать предохранительный клапан |

| Медленно поднимается или не поднимается вообще

трубоукладчик |

То же | То же |

| Не опускается рабочий орган | Забита дроссельная установка | Вынуть и прочистить отверстия плунжера дроссельной установки |

| Отсутствует подъем (опускание) рабочего органа с помощью кнопок при включенном пульте управления | Отсутствие или недостаточный уровень масла в баке Износ насоса НШ-10 Неисправность или неправильная регулировка клапана ЭТЦ-202-1010 или ЭТЦ- 202-1013

Обрыв электрической цепи Перегорели обмотки электромагнита Заклинивание золотников гидроусилителя Сломаны возвратные пружины золотников гидроусилителя |

Долить масло

Заменить насос Отремонтировать или отрегулировать клапан Восстановить контакт Заменить обмотки Разобрать гидроусилитель и промыть золотники Заменить сломанную пружину |

| Самопроизвольный подъем или принудительное опускание рабочего органа | Заклинивание золотников гидроусилителя

Сломаны возвратные пружины золотников |

Разобрать гидроусилитель и промыть золотники

Заменить сломанную пружину |

| Глубина траншеи равномерно больше или меньше заданной | Неправильно определена величина К | Уточнить значение К |

| Уклон дна траншеи отличается от заданного | Неправильно отрегулирована пластина датчика | Отрегулировать пластину

датчика |

| Глубина траншеи отклоняется от заданной при поперечном наклоне экскаватора | Неправильно отрегулирована пластина датчика в поперечной полости Изогнут щуп датчика Опущенный на трос щуп не

горизонтален |

Отрегулировать пластину

Отрихтовать щуп Добиться горизонтальности щупа |

Неисправности механической части перечислены выше. Неисправности двигателя описаны в руководстве по его эксплуатации. Ряд неисправностей, имеющих очевидные причины или устраняемых в процессе обычных регулировочных работ, опущен и не упоминается.

При установлении причин неисправностей необходимо учитывать особенности конструкции экскаваторов разных марок.

6.6. Выявление причин неисправностей электрогидросистемы

Большинство причин неисправностей электрогидросистемы можно выявить, не прибегая к специальным диагностическим средствам и не производя значительных разборочных работ.

Причины неисправностей выявляются на основе анализа информации о поведении рабочего оборудования при попытках разными способами обеспечить его перемещение.

Наиболее типичными неисправностями для ЭТЦ-202Б являются:

- замедленное рабочее передвижение экскаватора или отсутствие передвижения;

- отсутствие подъема рабочего органа;

- отсутствие подъема трубоукладчика;

- отсутствие подъема ножа присыпателя;

- отсутствие перемещения рабочего органа при нажатии на кнопки пульта управления.

Например, причину первой неисправности можно выявить, включив золотник на подъем рабочего органа. Если подъем нормальный, значит масло в баке есть, насос НШ-50, перепускной и предохранительный клапаны распределителя исправны. Наиболее вероятной является неисправность гидромотора привода хода. Если нет ни хода, ни подъема, следует прочистить перепускной клапан распределителя, а если это не дало положительного эффекта – проверить давление предохранительного клапана распределителя. При отсутствии давления или явно заниженном давлении заменить насос НШ-50.

Причины остальных неисправностей и возможных неисправностей ЭТЦ-2011 выявляются аналогично.

При диагностировании ЭТЦ-2011 к перечисленным выше неисправностям необходимо добавить следующие:

- при включении транспортера лента не движется или движется замедленно;

- не перемещается или перемещается слишком медленно транспортер при включении сдвигания его в сторону;

- не поднимается барабан с пластмассовой трубой.

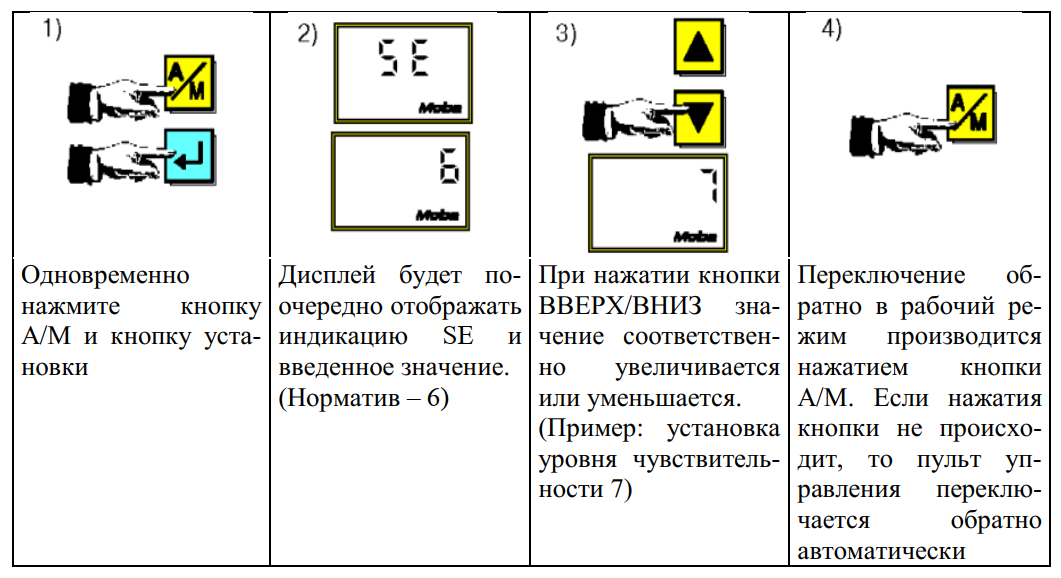

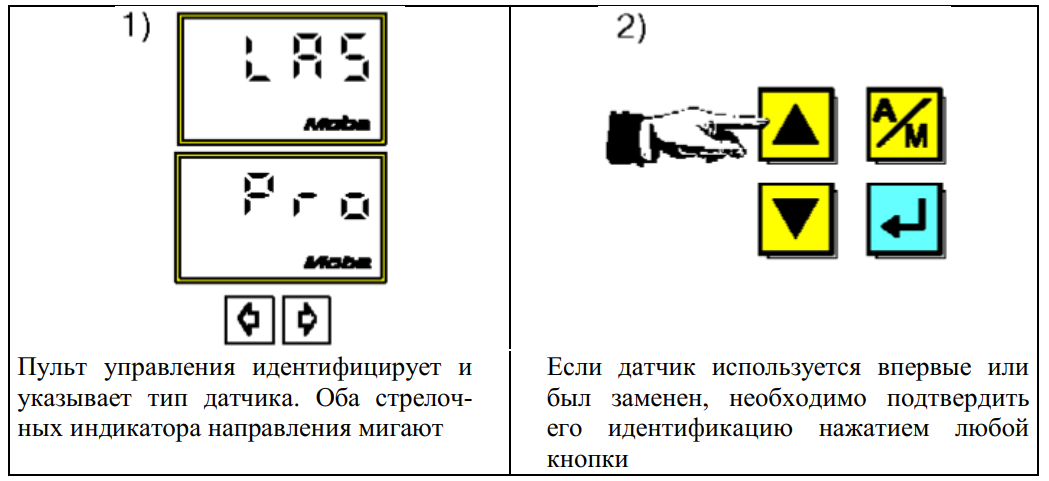

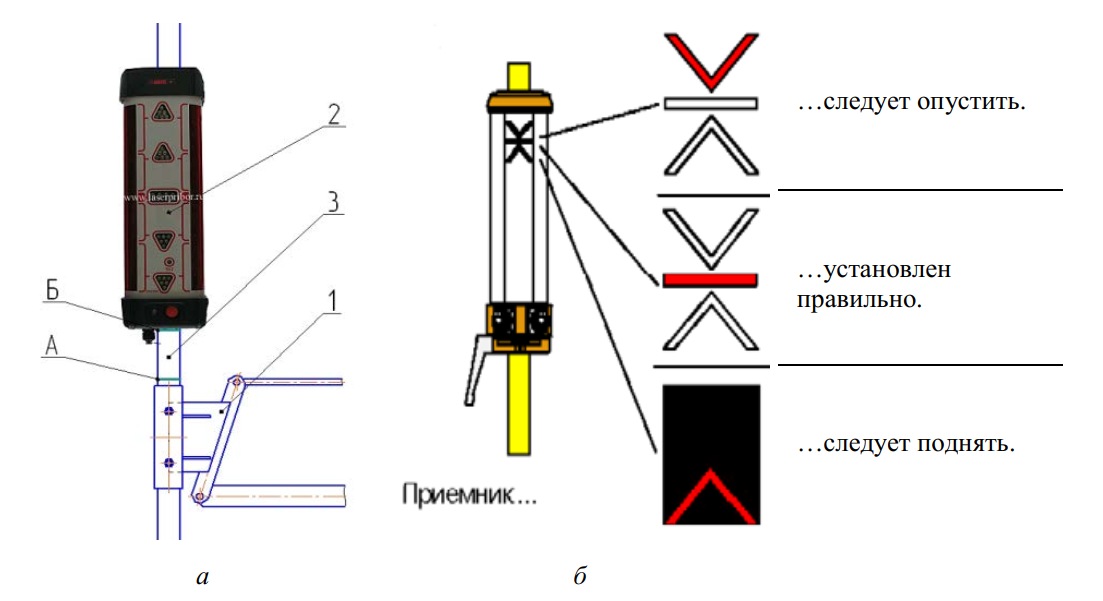

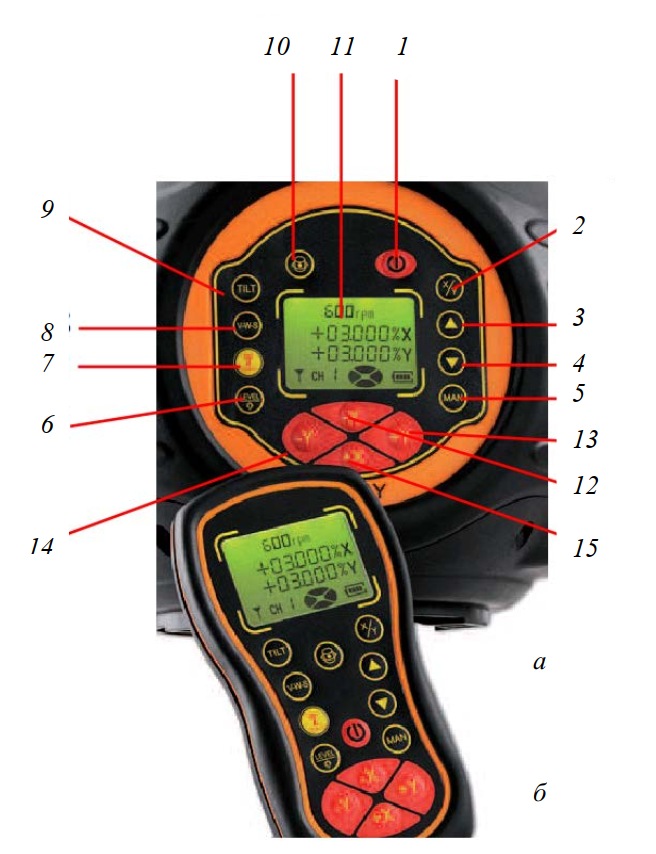

6.7. Лазерная система автоматического регулирования (ЛСАР) глубины копания

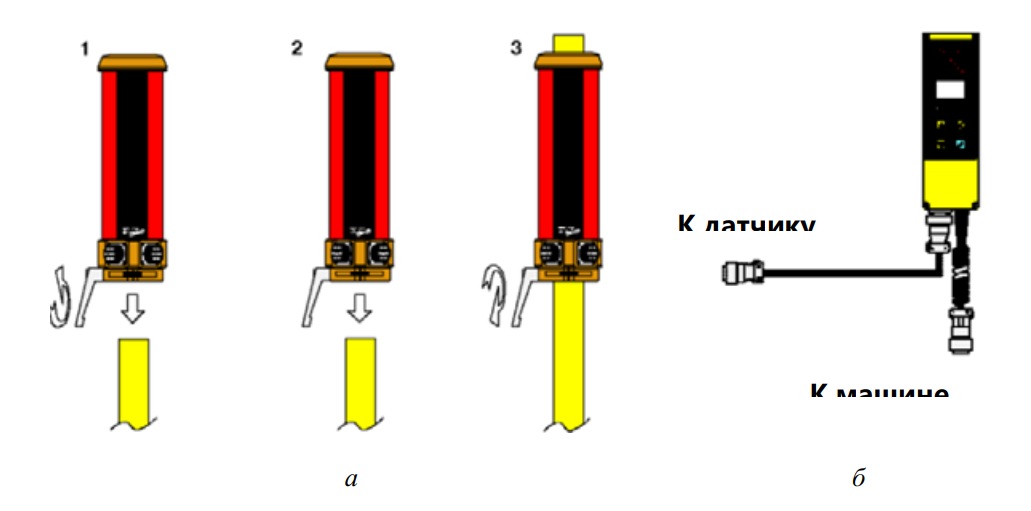

Подготовка экскаватора к работе с ЛСАР (рис. 6.4). На кронштейн, расположенный на раме рабочего органа экскаватора, необходимо установить головку фоточувствительную (ГФЧ) (рис. 6.4, в). Для этого следует снять электрический датчик со щупом ЭТЦ-202-1609 и установить параллелограммную подвеску, входящую в комплект ЛСАР. При этом к кронштейну следует прикрепить параллелограмм, а к параллелограмму – противовес и груз снятого датчика.

Рис. 6.4. Элементы системы ЛСАР: а – светоизлучатель лазерный УКЛ-1; б – фоторейка; в – головка фоточувствительная; г – блок выработки команд (БВК)

ГФЧ крепится болтами к кронштейну. Если предполагается рыть траншею глубиной, близкой к максимальной или минимальной, когда лазерный указатель придется устанавливать очень высоко или очень низко, что затруднит работу с ним, то к кронштейну параллелограмма с помощью болта и гайки следует присоединить стержень. Стержень может крепиться, будучи направленным вверх или вниз. При большой глубине траншеи, когда светоизлучатель приходится устанавливать очень низко, ГФЧ крепится к стержню, установленному в верхнем положении. При малой глубине траншеи ГФЧ крепится к стержню, установленному в нижнем положении. После установки ГФЧ необходимо убедиться в том, что все звенья подвески двигаются свободно. Противовес необходимо установить в такое положение, чтобы палец параллелограмма упирался в пластину. При этом ГФЧ под действием груза массой 150…250 г должна опускаться, а после снятия нагрузки принимать первоначальное положение.

Пластина регулируется так же, как и при работе с копирным тросом. Блок выработки команд (см. рис. 6.4, г) устанавливается в кабине экскаватора на панель гидрооборудования с помощью болтов и платформы с амортизаторами. БВК и ГФЧ соединяются электрическим кабелем. Провода от гидроусилителя отсоединяются и изолируются, а к гидроусилителю подсоединяются провода от блока предохранителей и БВК. Клемму «масса» БВК необходимо соединить с корпусом экскаватора. После этого устанавливаются визиры. Первый крепится болтами крепления передней части правой платформы, второй и третий устанавливаются соответственно у переднего и заднего стекол с правой стороны в кабине и крепятся болтами крепления крыши кабины. Четвертый визир приваривается к раме с правой стороны при транспортном положении рабочего органа. Затем светоизлучатель (см. рис. 6.4, а) устанавливается на штатив и кабелем соединяется с аккумуляторной батареей. При этом тумблер «Аккум.» должен находиться в положении «Откл.», а оптические элементы светоизлучателя и фотоприемника должны быть предварительно протерты оптической ватой, смоченной в спирте.

После включения тумблера «Аккум.» на панели светоизлучателя должна загореться сигнальная лампочка и не должна гореть лампочка «Разряд». Загорание последней говорит о необходимости подзарядки аккумуляторной батареи. БВК в работу включается тумблером «Сеть».

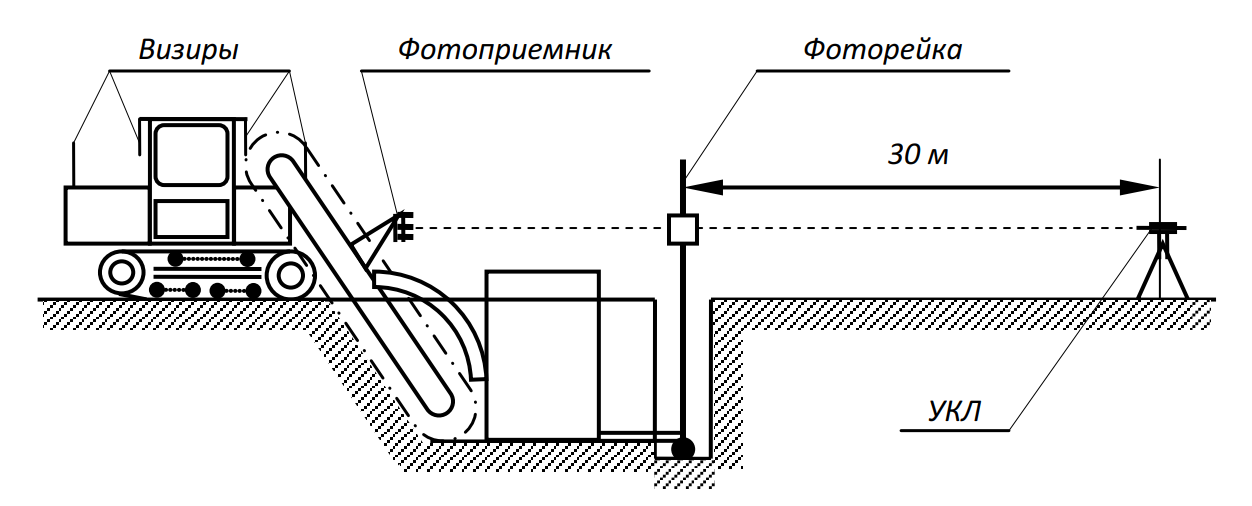

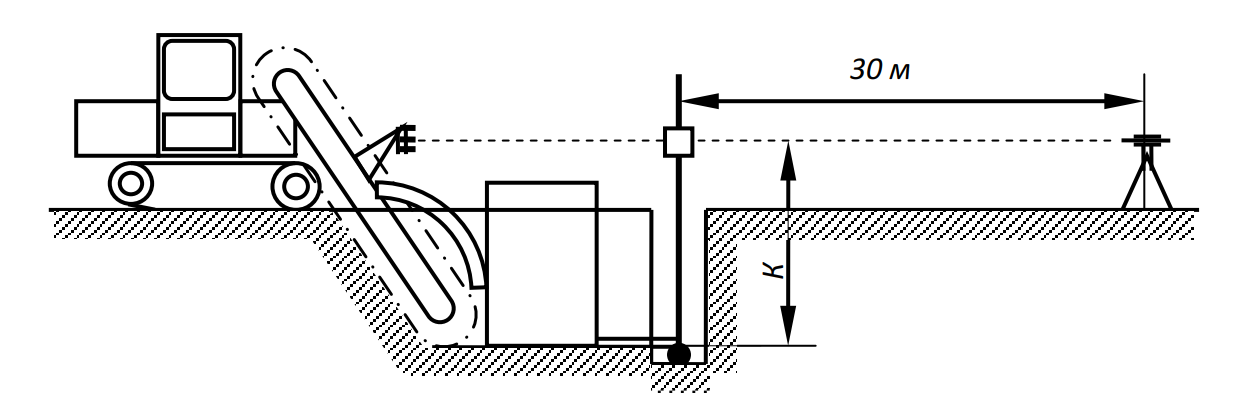

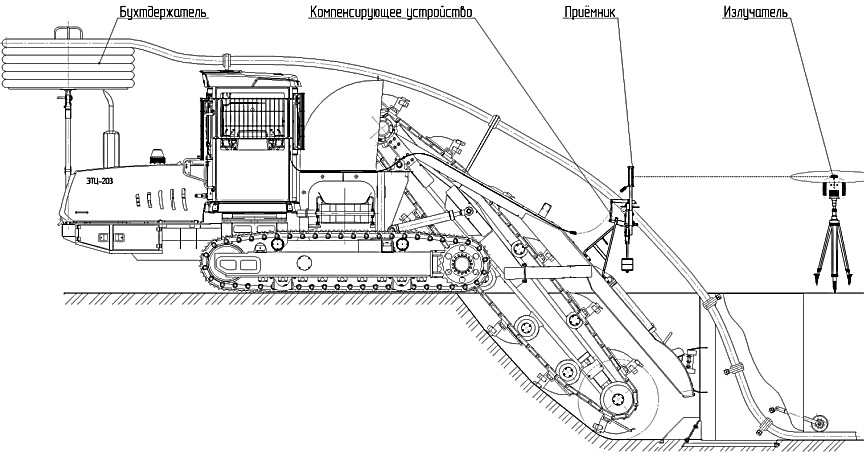

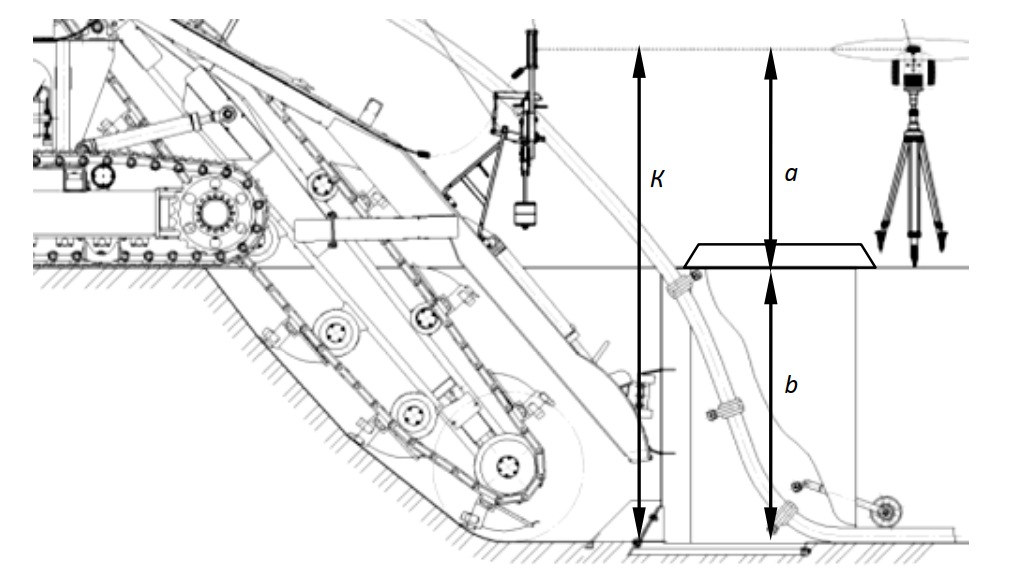

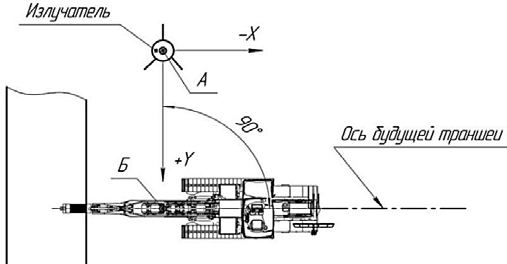

Общий принцип действия ЛСАР состоит в следующем. Лазерный светоизлучатель (указатель) УКЛ-1 вместе с аккумуляторной батареей устанавливается сзади по ходу экскаватора (рис. 6.5). Светоизлучатель генерирует световой веерообразный горизонтальный луч. Необходимую высоту установки светоизлучателя и уклон луча обеспечивают с помощью фоторейки (см. рис. 6.4, б).

Рабочий орган опускают до попадания в луч среднего фотоэлемента фотоприемника. При отклонении в процессе прокладки траншеи рабочего органа от заданного положения в зону действия луча попадает верхний или нижний фотоэлемент фотоприемника, что приводит к выработке соответствующего электрического сигнала и автоматическому возврату или возврату в ручном режиме рабочего органа в нужное положение.

Рис. 6.5. Схема работы с лазерным указателем

Выдерживание направления курса машины производится по предварительно расставленным вешкам с помощью визиров. Один визир ставится впереди на платформе экскаватора, второй – у переднего стекла кабины, третий – у заднего стекла кабины, четвертый – на раме рабочего органа.

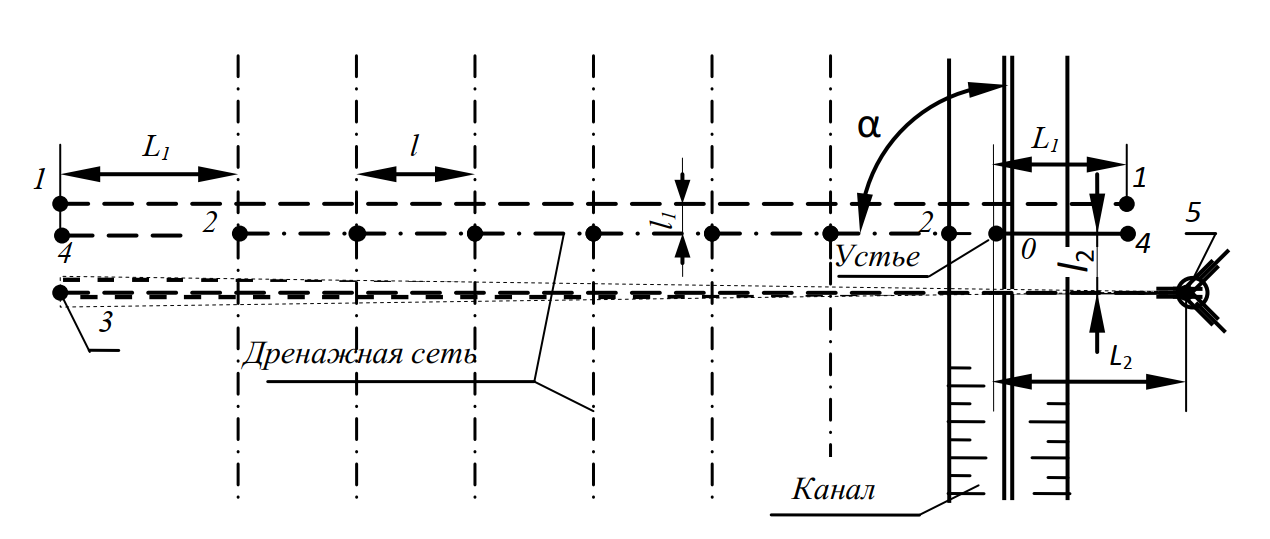

Порядок разбивки дренажной сети, настройки и работы лазерного указателя. По плану дренажной сети (рис. 6.6) находят местоположение устья коллектора и на местности устанавливают нулевой пикет (точка 0). От оси канала по теодолиту отмеряют угол сопряжения коллектора с каналом и находят направление оси коллектора. Вдоль этой оси с шагом l в точках пересечения с осями дрен устанавливают вешки 2–2 высотой 1,5 м.

Рис. 6.6. Схема расстановки вешек и лазерного указателя

На расстоянии L2 = 30 м от нулевого пикета и L1 = 12 м от конца коллектора или дрены устанавливают дополнительные вешки 4, относительно которых производится дальнейшая разметка. От оси дрены на расстоянии l1 = 0,75 м устанавливаются вешки 1 (линия 1–1), по которым определяется направление курса экскаватора, а на расстоянии l2 = 1,4 м – вешка 3 направления оси пучка лазерного излучения. Вешкой 5 отмечают точку установки светоизлучателя. В отмеченную точку штатив лазерного излучателя устанавливают так, чтобы проекция оси вертикальной трубы штатива совпадала с указанной точкой.

Установку излучателя на требуемые высоту и уклон луча выполняют с помощью фоторейки в следующем порядке (рис. 6.7).

Рис. 6.7. Схема к пояснению установки лазерного указателя на требуемую высоту

На фоторейку предварительно наносят отметку коэффициента экскаватора К, а также «К – 500» и «К + 500».

Фоторейку устанавливают в створе оси зрительной трубы на трубу коллектора при укладке дрен или на отметку дна устья при укладке коллектора.

Механизмом поворота датчика уклона вертикальная ось зрительной трубы наводится на вешку 3 задания направления оси пучка лазерного излучения и фиксируется стопором.

Затем необходимо провести горизонтирование штатива с помощью подвижных стоек и зафиксировать прижимами. Окончательное горизонтирование производится винтами треггера по пузырьковому уровню. После этого следует установить требуемый уклон луча. Для этого необходимо установить на задатчике уклона нужное значение, а затем круглой гайкой наклонить корпус излучателя до вывода в центр пузырька уровня задатчика уклона. Это связано с тем, что при вращении рукоятки задатчика уклона меняются показания задатчика и наклон задатчика вместе с уровнем, но корпус излучателя, а соответственно, и луч своего положения не меняют.

Затем рукояткой подъема необходимо навести горизонтальную линию перекрестия зрительной трубы на центр окна блока фотоприемного устройства. Поворотом светоизлучателя в горизонтальной плоскости следует установить вертикальную линию перекрестия со смещением на 70 мм влево от центра винта крепления аккумулятора фотоприемного устройства. Затем включается фотоприемное устройство. При этом должен периодически загораться светодиод. Фоторейку после этого убирают.

Работа на экскаваторе с ЛСАР производится следующим образом. Устанавливают экскаватор в начале траншеи, для чего машинист по курсовым вешкам, маневрируя задним ходом, устанавливает экскаватор так, чтобы курсовые визиры, расположенные на экскаваторе, находились на одной линии с вешками, расположенными на смещенной вправо оси траншеи.

Задают нужный вариант работы экскаватора. Обычно при начале копания устанавливается вариант А.

Включают привод ковшовой цепи экскаватора и транспортера. Включают тумблер «Сеть» БВК. Устанавливают тумблер «Работа» в положение «150 м». По мере прокладки траншеи расстояние между светоизлучателем и экскаватором увеличивается и, если оно превысит 100…150 м, необходимо переключить тумблер «Работа» в положение «500 м».

Нажимают кнопку «Опускание» на БВК, при этом должна загореться зеленая сигнальная лампа «Вверху», и гидравлическая система экскаватора начнет опускать рабочий орган на заданную лазерным лучом глубину копания.

После загорания желтой сигнальной лампы «Норма» рабочий орган должен прекратить перемещение по глубине. После этого включают рабочий ход экскаватора.

В процессе работы экскаватора контролируют глубину копания по сигнальным лампам БВК. Если в течение 20…30 с постоянно горит зеленая сигнальная лампа «Вверху» или красная «Внизу», то необходимо снизить скорость движения экскаватора или совсем остановить его, не выключая привода ковшовой цепи экскаватора и транспортера. После загорания сигнальной лампы «Норма» включить рабочий ход экскаватора. Если даже при остановке экскаватора сигнальная лампа

«Вверху» продолжает гореть, а рабочий орган не опускается, то необходимо приподнять трубоукладчик и выключить рабочий ход экскаватора. После загорания сигнальной лампы «Норма» постепенно опускать трубоукладчик, переводя его в нормальное рабочее положение.

Если в процессе работы горит постоянно одна из индикаторных ламп «Вверху» или «Внизу» и рабочий орган начинает быстро подниматься или опускаться, смещаясь с заданного лазерным лучом уклона траншеи, необходимо быстро остановить его движение, нажав кнопку «Стоп». После остановки рабочего органа (в зависимости от его положения) нажимают соответствующую кнопку «Подъем» («Опускание»), обеспечивающую ввод рабочего органа на заданный уровень, а ГФЧ – в зону лазерного луча, что фиксируется по загоранию сигнальной лампы «Норма».

В конце дрены машинист экскаватора отключает БВК, устанавливая тумблер «Сеть» в положение «Откл.», поднимает золотником распределителя рабочий орган и устанавливает его в транспортное положение. Оператор отключает светоизлучатель, устанавливая тумблер «Аккумул.» датчика уклона в положение «Откл.», переносит его на новую позицию.

Проверку качества укладки труб производят нивелиром. Местные отклонения допускается контролировать фотоприемным устройством, для чего его периодически устанавливают на дно траншеи.

Еженедельно с помощью нивелира и фоторейки следует проверять соответствие значений уклона по счетчику механизма уклона истинному значению. При необходимости корректируется положение цилиндрического уровня при совмещении меток, нанесенных краской на подвижную и неподвижную части треггерной подставки.

Характерные неисправности ЛСАР и методы их устранения приведены в табл. 6.2.

При работе с БВК следует иметь в виду, что при перегорании сигнальной лампы БВК использовать нельзя.

Таб лица 6.2. Характерные неисправности ЛСАР и методы их устранения

| Наименование

неисправности |

Вероятная причина | Метод устранения |

| При подключении светоизлучателя к аккумулятору не светится сигнальный светодиод | Нет контакта во входном разъеме светоизлучателя Неисправен светодиод или плата

Нет контакта на клеммах аккумулятора Неисправен или разряжен аккумулятор |

Восстановить контакт

Заменить светодиод, устранить неисправность в плате Проверить контакт Проверить плотность электролита и при необходимости зарядить аккумулятор |

| На выходе светоизлучателя наблюдается хаотичное изменение яркости пятна лазерного излучения или случайное пропадание излучения. При этом:

горят сигнальный светодиод и светодиод «Разряд»; горит только сигнальный светодиод |

Неисправен или разряжен аккумулятор

Неисправен преобразователь напряжения |

Подзарядить аккумулятор

Устранить неисправность в преобразователе |

| При включении БВК не горит сигнальная лампа

«Сеть» |

Неисправна сигнальная лампа Неисправен предохранитель Нет контакта в разъеме «Аккум.» | Заменить лампу Заменить предохранитель Восстановить контакт |

| В процессе работы не горит лампа «Норма» («Вверху»,

«Внизу») БВК |

Неисправна лампа «Норма» («Вверху», «Внизу») | Заменить лампу «Норма» («Вверху», «Внизу») |

| В процессе работы постоянно горит индикаторная лампа «Вверху» («Внизу») | Неисправен формирователь канала «Вверх» («Вниз») | Устранить неисправность |

| Во время работы загорается лампа «Вверху» или «Внизу», рабочий орган перемещается, не останавливаясь в

среднем положении |

Неисправен формирователь канала «Норма» | Устранить неисправность |

| При включении питания фотоприемного устройства фоторейки не вспыхивает

сигнальный светодиод |

Отсутствует контакт между кассетой и фотоприемным устройством

Неисправен светодиод |

Заменить контакты

Заменить светодиод |

| При нажатии на кнопку

«Аккум.» стрелка миллиамперметра не отклоняется или отклоняется на величину менее 0,7 мА |

Плохой контакт между кассетой и фотоприемным устройством

Разряжена кассета |

Восстановить контакт

Заменить на заряженную |

6.8. Особенности техники безопасности при работе с ЛСАР

К работе с ЛСАР допускаются лица, изучившие инструкцию по эксплуатации и прошедшие местный инструктаж. Указатель обслуживает человек, имеющий первую квалификационную категорию по технике безопасности.

Обслуживание и ремонт указателя уклона производить только после отключения аккумуляторной батареи. Запрещается эксплуатация приборов при снятых защитных кожухах и панелях. При обслуживании светоизлучателя с его разборкой необходимо отключить аккумуляторную батарею и разрядить конденсаторы трехкратным касанием выводов конденсаторов ручной разрядной штангой. Запрещается смотреть незащищенными глазами на луч лазера и направлять его на людей. При юстировке светоизлучателя необходимо пользоваться очками со светофильтрами СЗС-22.

7. Общее описание и работа экскаваторадреноукладчика этц-203

7.1. Состав экскаватора

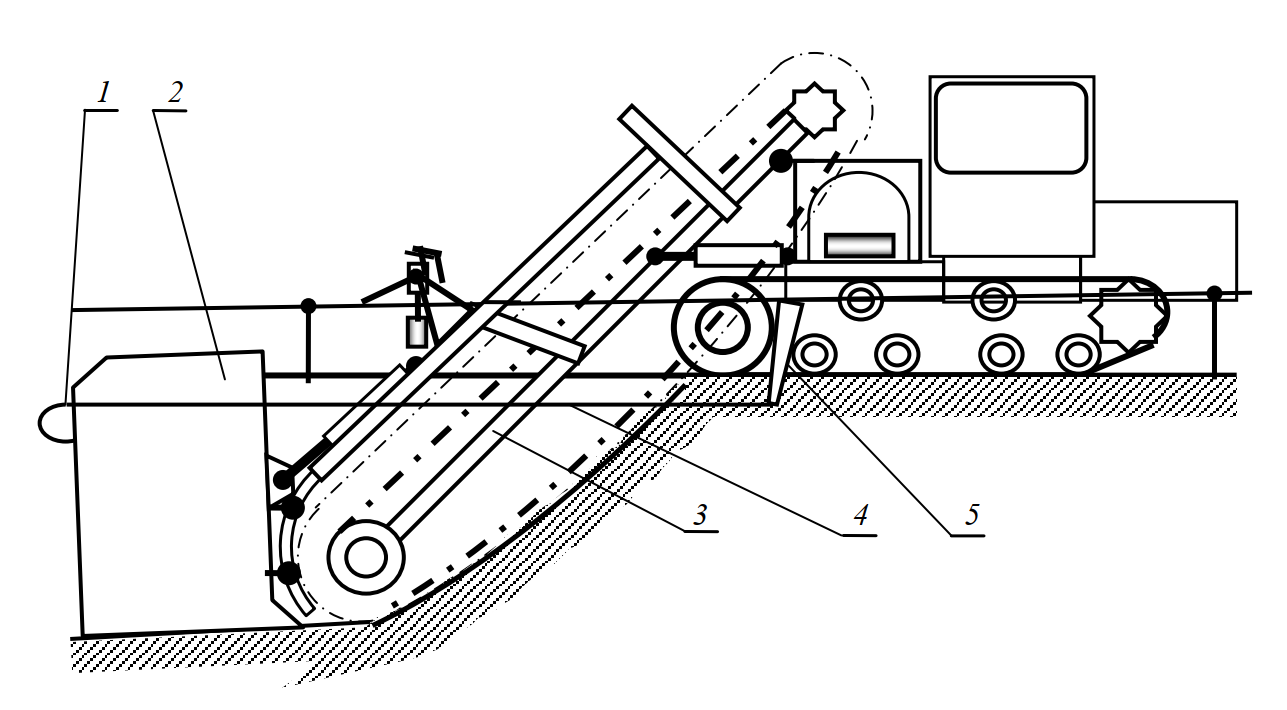

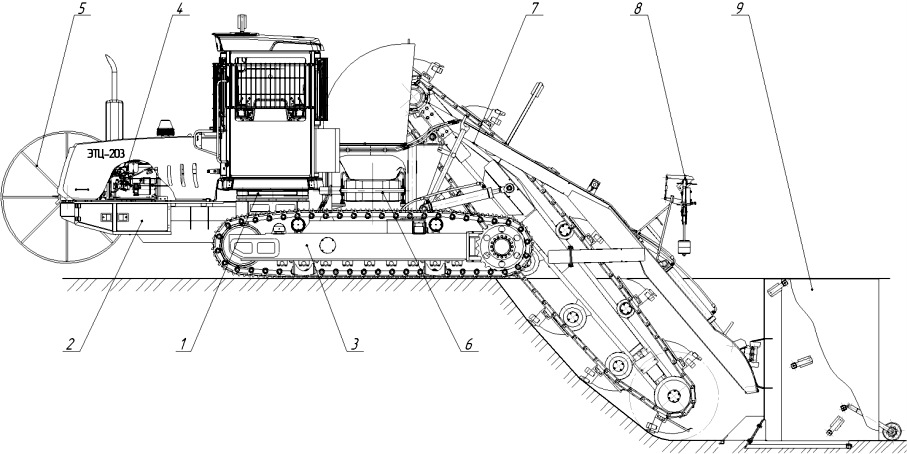

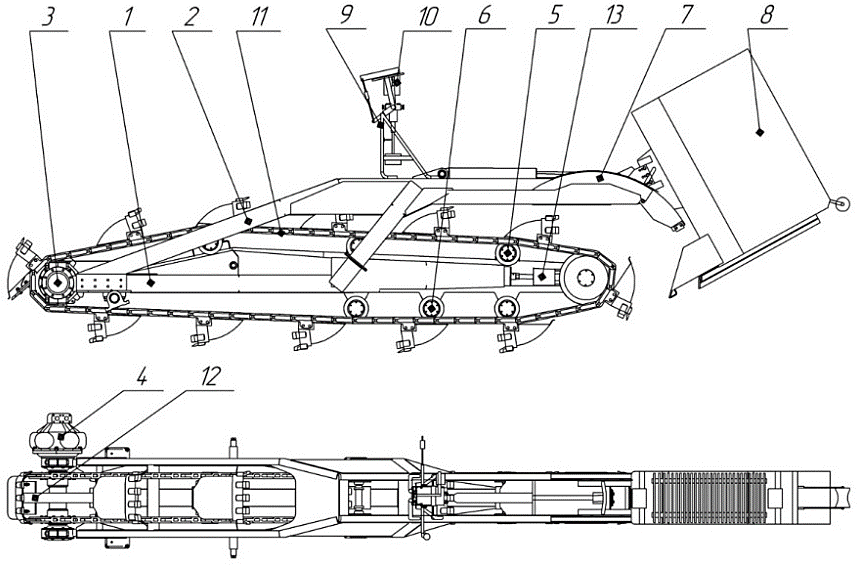

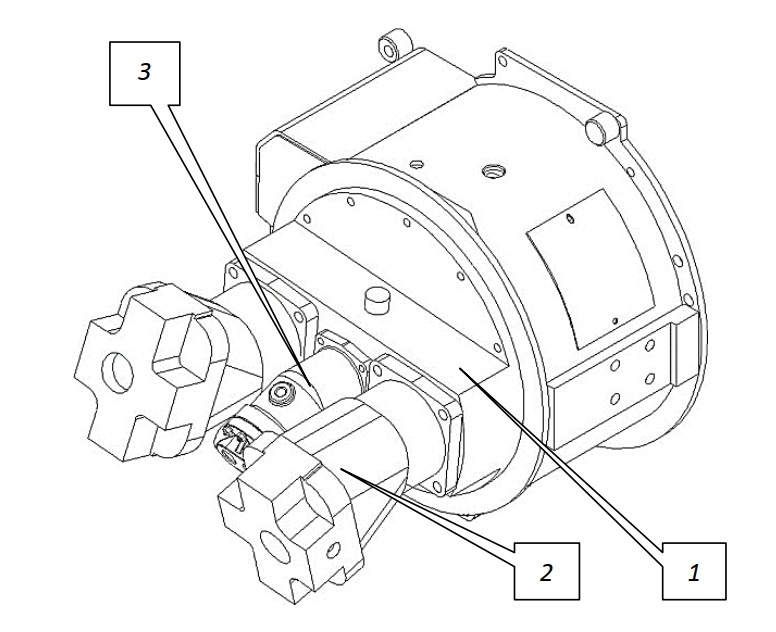

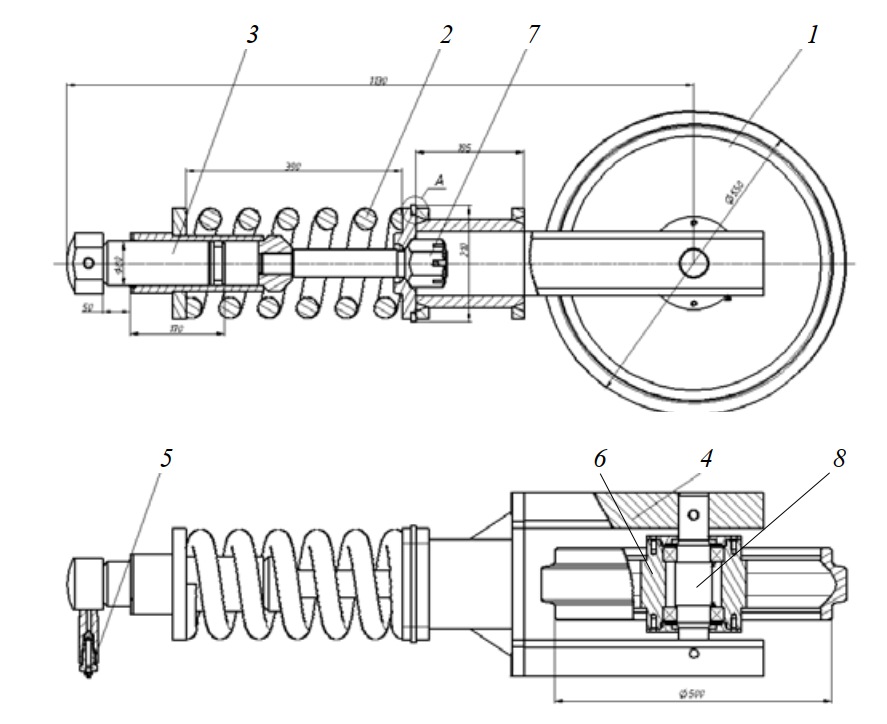

Экскаватор ЭТЦ—203 (рис. 7.1) состоит из следующих основных составных частей и систем: гусеничного ходового устройства 3, рамы 2 экскаватора, рабочего органа 7, гидравлической системы, подкабинника 1 с кабиной, электрического оборудования, силовой установки 4, бухтодержателя 5, ленточного транспортера 6, системы укладки дренажной трубы 8, трубоукладчика 9.

Рабочее оборудование экскаватора состоит из бухтодержателя (переднего рабочего органа), заднего рабочего органа, трубоукладчика, ленточного транспортера, системы укладки дренажной трубы (следящей системы) и гидросистемы.

При использовании экскаватора для рытья траншей может демонтироваться бухтодержатель и устанавливаться задний рабочий орган без трубоукладчика.

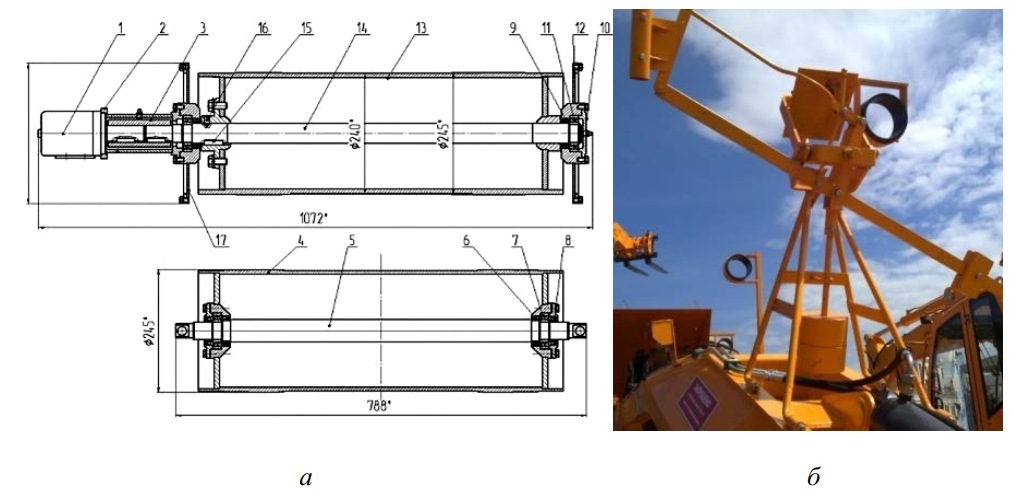

Задний рабочий орган состоит из рамы (в свою очередь состоящей из рамы рабочего органа и верхней рамы, предназначенной для установки тележки трубоукладчика), ковшовой цепи, устройства для натяжения цепи, приводного вала, очистителя ковшей, направляющих роликов и тележки трубоукладчика.

а

Рис. 7.1. Экскаватор-дреноукладчик ЭТЦ-203: а – схема: 1 – подкабинник; 2 – рама экскаватора; 3 – гусеничное ходовое устройство; 4 – установка силовая; 5 – бухтодержатель; 6 – транспортер ленточный; 7 – рабочий орган; 8 – система укладки дренажной трубы; 9 – трубоукладчик; б – общий вид

Ковшовая цепь состоит из двенадцати ковшей, установленных на двух бесконечных цепях. Привод цепи осуществляется от гидромотора. В транспортном положении рабочий орган опирается на упоры.

Трубоукладчик предназначен для укладки керамических или пластмассовых трубок в отрываемую траншею. С помощью собственного гидроцилиндра трубоукладчик может перемещаться в направляющих тележки верхней рамы рабочего органа.

К специальным приспособлениям относится приспособление для замера давления рабочей жидкости в гидросистеме, представляющее собой переходник, один из концов которого заканчивается манометром с соответствующим пределом измерения, а другой – штуцером, которым приспособление вворачивается в место замера давления.

7.2. Органы управления экскаватором

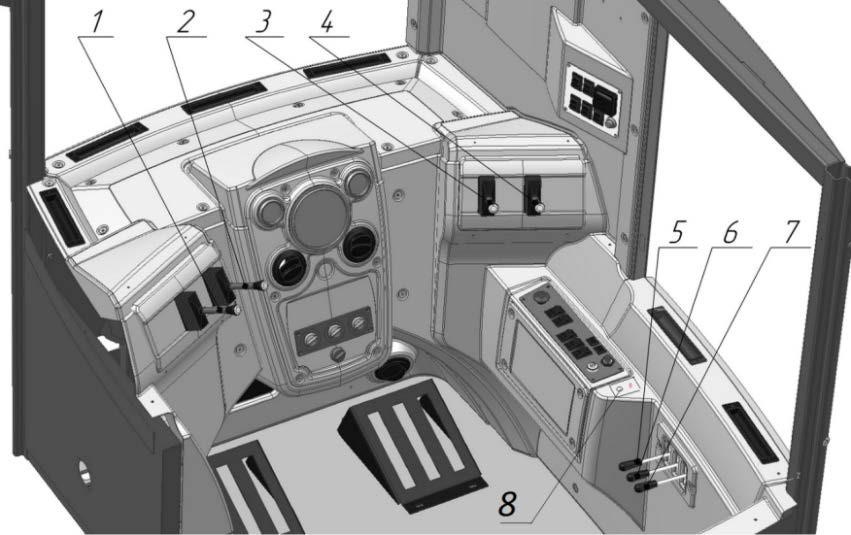

Расположение основных приборов и органов управления экскаватором показано на рис. 7.2. В отличие от экскаваторов типа ЭТЦ-202 и ЭТЦ-2011, в которых во время работы экскаваторщик сидит правым боком к направлению движения, в ЭТЦ-203 экскаваторщик сидит левым боком по ходу передвижения экскаватора.

Рис. 7.2. Схема расположения органов управления и приборов в кабине экскаватора: 1 – рычаг управления приводом хода левой гусеницы; 2 – рычаг управления приводом ковшовой цепи; 3 – рычаг управления приводом транспортера; 4 – рычаг управления приводом хода правой гусеницы; 5 – рычаг управления гидроцилиндрами подъемаопускания рабочего органа; 6 – рычаг управления гидроцилиндром подъема-опускания трубоукладчика; 7 – рычаг управления гидроцилиндром подъема-опускания бухтодержателя; 8 – боковой пульт управления

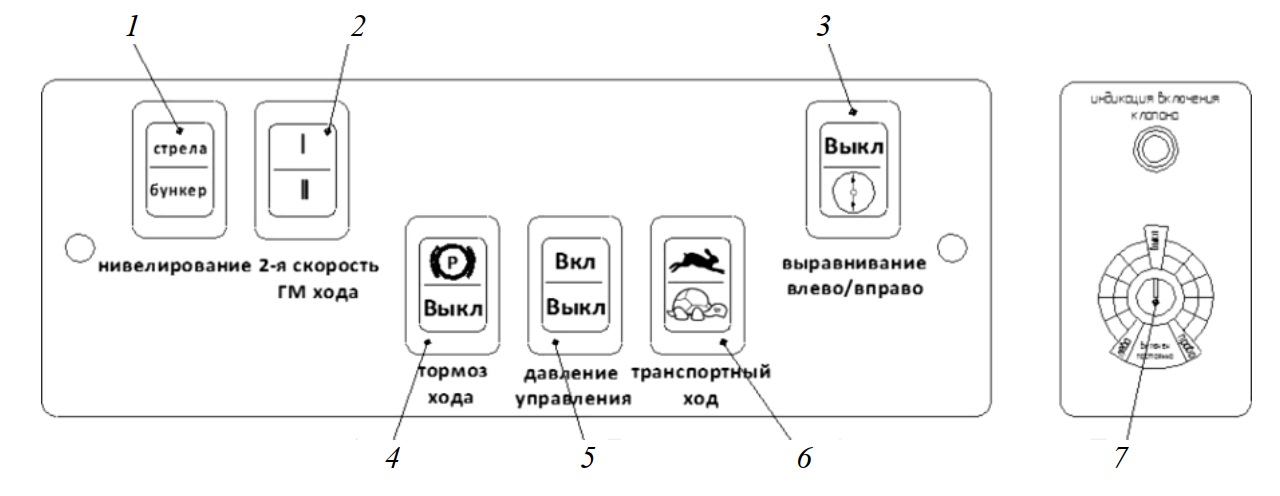

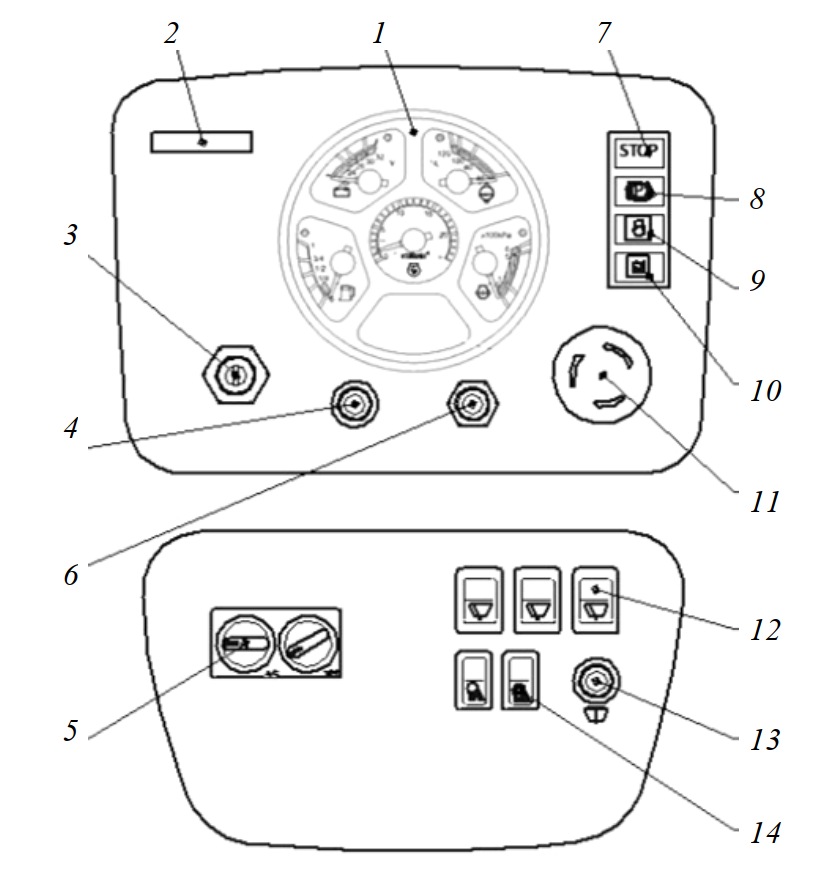

На переднюю панель вынесены рычаги перемещения золотников, которые управляют гидромотором привода хода левой гусеницы 1 и правой гусеницы 4. Здесь также расположены рычаги 2 включения и реверсирования движения ковшовой цепи, рычаги 3 включения и реверсирования движения ленты транспортера. На правую боковую панель выведены рукоятка 5 управления гидроцилиндрами подъемаопускания рабочего органа; рукоятка 6 управления гидроцилиндром подъема-опускания трубоукладчика; рукоятка 7 управления гидроцилиндром подъема-опускания бухтодержателя. Кроме того, на передней панели имеется комбинация приборов, а с правой стороны кабины расположен боковой пульт управления 8. Боковой пульт управления с размещенными на нем клавишами представлен на рис. 7.3.

Имеющиеся на нем клавиши и их назначение приведены в подрисуночной подписи к рис. 7.3.

Рис. 7.3. Боковой пульт управления: 1 – клавиша включения нивелирования рабочим органом или трубоукладчиком; 2 – клавиша переключения I/II скорости транспортного хода экскаватора; 3 – включение корректировки прямолинейности хода (клавиша не задействована); 4 – клавиша включения стояночного тормоза; 5 – клавиша выключения давления управления экскаватором; 6 – клавиша переключения диапазона рабочего и транспортного хода экскаватора; 7 – управление прямолинейностью хода

Центральное табло с указанием назначения приборов изображено на рис. 7.4. Оно служит для отображения параметров работы двигателя и электрооборудования экскаватора и для предупредительной световой сигнализации о недопустимом отклонении контролируемых параметров. На табло отображаются цифровые значения контролируемых параметров. Загорание контрольных ламп свидетельствует о включении или нарушении работы систем, условно изображенных на них.

Рис. 7.4. Центральное табло: 1 – комбинация приборов; 2 – счетчик мото-часов; 3 – ключ зажигания; 4 – кнопка звукового сигнала; 5 – управление системой микроклимата; 6 – кнопка дистанционного включения массы; 7 – контрольная лампа аварийного отключения; 8 – индикатор включения стояночного тормоза; 9 – контрольная лампа включения генератора; 10 – контрольная лампа аварийного давления масла в двигателе; 11 – кнопка аварийного выключения гидропривода экскаватора; 12 – клавиши управления стеклоочистителями; 13 – клавиша включения омывателя стекла; 14 – клавиши управления фарами

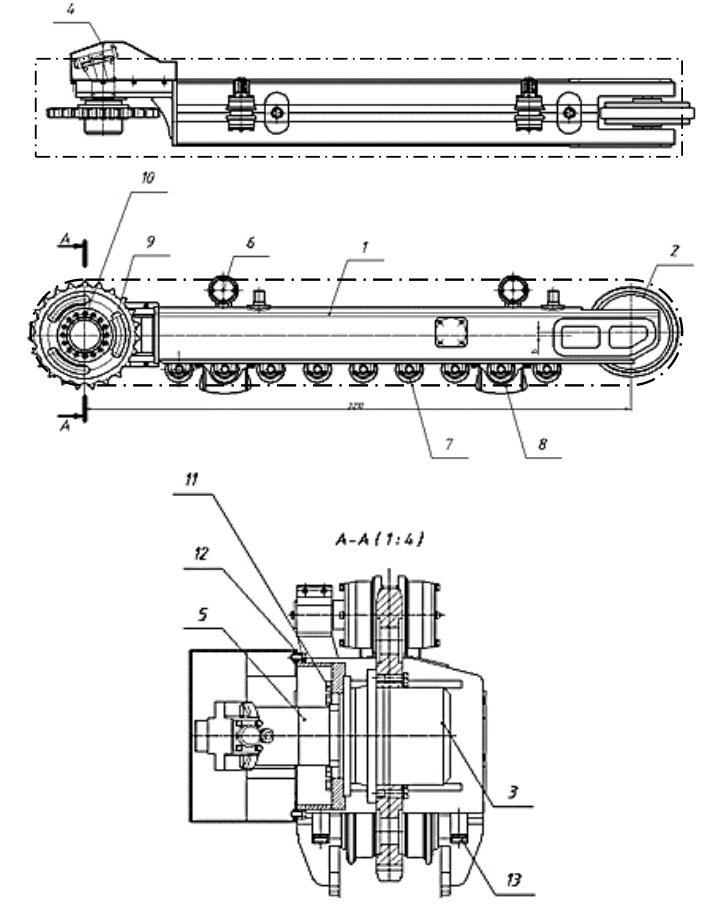

7.3. Гусеничная тележка

Конструкция гусеничной тележки показана на рис. 7.5.