Содержание страницы

- 1. Основы технологий производства молока на животноводческой ферме

- 2. Молочная продуктивность коров, коз, овец и других видов сельскохозяйственных животных

- 3. Факторы, влияющие на молочную продуктивность и качественный состав и свойства молока коров

- 4. Технологии получения молока от молочных коров

- 5. Технологии получения молока на доильных установках различного типа

- 6. Роботизированные доильные установки

- 7. Современные многофункциональные роботизированные карусели

- 8. Технологии переработки молока и получения молочной продукции

- 8.1. Характеристика молока – сырья для перерабатывающей промышленности

- 8.2. Первичная обработка молока (очистка, охлаждение, хранение) и ее роль в подготовке продукции к реализации

- 8.3. Порядок реализации молока на перерабатывающие предприятия

- 8.4. Направления переработки молока

- 8.5. Цель и способы высокотемпературной обработки молока (пастеризация, стерилизация)

- 8.6. Принципы технологий производства пастеризованного и стерилизованного молока, сливок, кисломолочных продуктов (кефира, йогурта, сметаны, творога), сливочного масла и сыра

- 9. Технология производства мяса и других продуктов, получаемых от сельскохозяйственных животных и птицы

- 9.1. Понятие о мясной продуктивности

- 9.2. Основы промышленной технологии производства говядины, свинины и мяса птицы

- 9.3. Современные мясоперерабатывающие предприятия (цеха) по переработке мясной продукции

- 9.4. Требования к качеству животных и птицы

- 9.5. Виды мясной продукции

- 9.6. Морфологический и химический состав мяса

- 9.7. Питательная и биологическая ценность мяса

- 9.8. Основы технологии производства соленых, вяленых, копченых продуктов

- 9.9. Производство колбасных изделий и консервов

1. Основы технологий производства молока на животноводческой ферме

Молоко – питательная жидкость, вырабатываемая молочными железами самок млекопитающих. Естественное предназначение молока – вскармливание потомства (в том числе и у человека), которое еще не способно переваривать другую пищу. В настоящее время молоко входит в состав многих продуктов, используемых человеком, а его производство стало крупной отраслью промышленности.

Технический регламент определяет молоко как продукт нормальной физиологической секреции молочных желез сельскохозяйственных животных, полученный от одного или нескольких животных в период лактации при одном и более доении, без каких-либо добавлений к этому продукту.

Коровье молоко получило гораздо большее распространение, чем молоко других животных. Оно присутствует на столе каждой семьи практически ежедневно в чистом виде или в качестве производимых из него продуктов питания (творога, сыра, сливочного масла, йогурта или кефира). Повсеместно высокому спросу на коровье молоко способствуют простота и доступность его получения, значительные объемы промышленного производства.

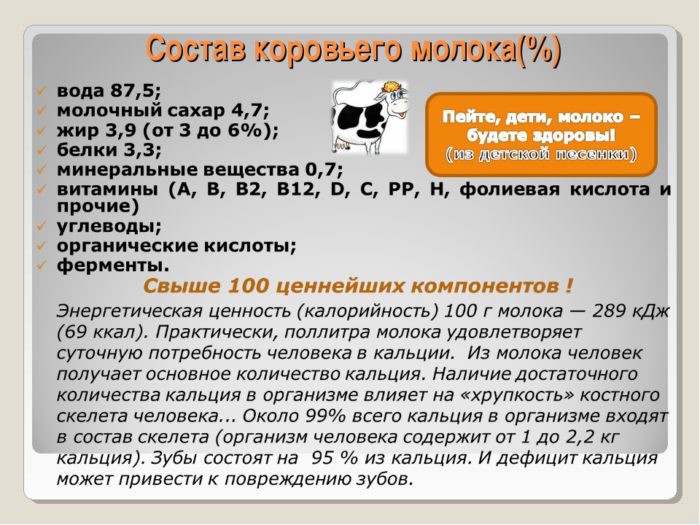

Состав молока следующий (рис. 1).

Рис. 1. Состав молока

Технология – это совокупность последовательных операций производства продукции скотоводства, в процессе выполнения которых животные перерабатывают кормовые средства в молоко и мясо. Она включает комплекс производственных приемов разведения, кормления, содержания и использования животных, направленных на получение высокой продуктивности при оптимальных затратах средств и труда. Вся биоинженерная система строится с учетом потребностей животных.

Промышленная технология отличается от традиционной относительно высокой концентрацией животных, специализацией производства, крупногрупповым обслуживанием их, высоким уровнем разделения труда, минимальными его затратами на получение единицы продукции.

Взаимодействие организма со средой в условиях промышленной технологии значительно усложняется. Коровы находятся в более жестких условиях, чем на обычных фермах: крупногрупповое содержание, уменьшение инсоляции, отсутствие индивидуального ухода, двукратное доение, недостаточная площадь размещения. Промышленная технология не должна вступать в противоречие с биологическими потребностями животных. Поэтому не только организм животного должен приспосабливаться к среде, но и необходимо максимально приспосабливать создаваемые условия к требованиям животного.

Комплексы и фермы промышленного типа – это крупные специализированные сельскохозяйственные предприятия, которые представляют собой совокупность зданий, сооружений, оборудования, инженерных коммуникаций, связанных между собой единым технологическим процессом, с устойчиво равномерным производством определенного вида животноводческой продукции с минимальными затратами труда и эффективным использованием всех видов ресурсов.

Определяющими факторами оптимального размера промышленной фермы являются: обеспечение экологической безопасности для окружающей территории, наличие кормов для определенного количества скота и рациональное их использование, наличие определенных земельных площадей для внесения навоза и пастбищных угодий. При таких условиях оптимальной является ферма на 200–400 коров (два коровника на 200 голов каждый) со стойлово-пастбищной системой содержания. Такой размер ферм соответствует средней для республики удаленности пастбищ от ферм, контурности полей, рассредоточенности рабочей силы на территории хозяйств. Такие фермы можно сделать безотходными предприятиями. Оптимальные промышленные комплексы для республики – 600–800 коров.

Преимущества и недостатки промышленных комплексов и ферм. Промышленные технологии производства продуктов животноводства по сравнению с традиционными имеют как положительные, так и отрицательные стороны. К преимуществам промышленной технологии относятся: специализация производства, разделение труда, максимальное использование обслуживающим персоналом рабочего времени, автоматизация управления технологическими операциями, непрерывность производственного процесса, повышение производительности труда за счет более эффективной организации труда и механизации производственных процессов, улучшение условий работы обслуживающего персонала.

К недостаткам промышленной технологии на крупных комплексах относятся: повышенная концентрация поголовья животных на ограниченной площади, высокие требования к технологическому процессу, большие капитальные вложения, низкая надежность отдельных звеньев в механизации процесса, трудности в организации удаления и утилизации навоза, высокая загазованность и повышенная запыленность воздуха, увеличение числа ветеринарных обработок скота.

Концентрация большого поголовья скота в одном месте, шум от работы оборудования и механизмов, жесткий режим содержания (твердые полы, отсутствие мягкого логова), периодический перевод животных из одной секции в другую отрицательно влияют на обмен веществ, состояние здоровья, продуктивное долголетие, воспроизводительную функцию и продуктивность.

Технология производства молока во многом обусловлена способом содержания животных и системой механизации основных производственных процессов.

В молочном скотоводстве применяются три основные механизированные технологии производства молока:

- технология производства молока при привязном содержании коров и доении их в стойлах в переносные доильные ведра или в молокопровод;

- технология производства молока при привязном содержании коров и доении их в доильные аппараты, снабженные транспортной системой;

- технология производства молока при беспривязном содержании коров с различными вариантами.

Технология производства молока при привязном содержании коров и доении их в стойлах в переносные доильные ведра или в молокопровод. При такой технологии коров содержат на привязи в стойлах, где для каждого животного предусмотрено определенное место с кормушкой и поилкой. Обслуживание группы коров одной дояркой, индивидуальный подход к каждой из них, наличие постоянного места кормления, поения, отдыха, доения способствуют максимальному использованию потенциальных возможностей коров. Чтобы ограничить движение животных в помещении, каждое стойло оборудовано устройством для фиксации (привязывания) в нем животных. При этом привязи должны позволять животным беспрепятственно стоять, лежать, поедать корм, пить воду (рис. 2).

Рис. 2. Привязное содержание коров

Длина и ширина стойла имеют важное значение для жизнедеятельности коровы. Для коров массой 500–600 кг оптимальная длина стойла – 1,7–1,9 м, ширина 1–1,2 м.

Для удаления навоза используют скребковые транспортеры открытого типа, размещенные в неглубоком канале. Но значительная часть экскрементов попадает на пол стойла и их приходится убирать вручную. Загрязняются также коровы. В такой ситуации санитарная культура не отличается высоким уровнем, что приводит к повышенной механической и бактериальной загрязненности молока.

Доение коров проводят в стойлах в переносные ведра или в молокопровод. При использовании доильных установок с переносными ведрами операторы обычно работают с двумя доильными аппаратами, на доильных установках с молокопроводом – с тремя. При доении в молокопровод отпадает необходимость в переносе доильных ведер и сливе молока в бидоны, что значительно сокращает затраты труда.

К недостаткам технологии производства молока при привязном содержании и доении в стойлах относятся большие затраты труда обслуживающего персонала на многократное отвязывание и привязывание коров для выгона их на прогулки в зимний и на пастбище в летний периоды, на ручную очистку стойл от навоза, индивидуальное дозирование концентратов, подготовку вымени, перемещение доильных аппаратов, которые выполняются вручную. На большинстве ферм хозяйств республики затраты труда на получение продукции очень высокие – 9–14 чел.-ч на 1 ц молока.

При такой системе содержания на лучших фермах получают 7000–9000 кг молока от коровы в год с затратами труда на 1 ц продукции 5–6 чел.-ч. При доении в молокопровод нагрузка на одного оператора составляет 50–60 коров, на одного работающего – 17–23 коровы.

Технология производства молока при привязном содержании коров и доении их в доильные аппараты, снабженные транспортной системой. Технологические процессы производства молока такие же, как и при предыдущей технологии. Отличие в том, что оператор машинного доения использует доильные аппараты, перемещаемые им по специальной подвесной транспортной системе (рис. 3).

Рис. 3. Привязное содержание коров с доением в перемещаемые доильные аппараты

Технология производства молока при беспривязном содержании коров. Технология беспривязного содержания коров является наиболее перспективным вариантом в молочном скотоводстве, особенно для получения молока высокого качества, но при строгом соблюдении технологической дисциплины. Коровы при этом способе содержатся отдельными группами без фиксации и имеют свободный доступ к кормушкам, поилкам, на выгульный двор, в помещение для отдыха, т. е. животные сами регулируют свой режим, за исключением режима доения и кормления концентратами (рис. 4).

Рис. 4. Беспривязное содержание коров

Доение коров проводят в специально построенном и оснащенном доильными установками помещении. При использовании этой технологии значительно изменяются организация и условия труда. Отпадает ряд трудоемких процессов: привязывание и отвязывание коров, очистка стойл, внесение подстилки. Высококачественное молоко легче получить в специальном помещении – доильном зале, чем в обычных коровниках.

Преимущества беспривязного способа содержания:

- коровы активно участвуют в обеспечении собственных потребностей;

- значительно ниже их выбраковка по бесплодию (на 15–25 %);

- снижаются затраты труда на доение в доильных залах;

- создаются более благоприятные условия для работы операторов и другого обслуживающего персонала;

- лучше используются производственные площади.

Преимущества беспривязного содержания реализуются только при наличии хорошей кормовой базы.

Беспривязное содержание стельных коров по сравнению с привязным создает лучшие условия для нормального развития плода, способствует устойчивости новорожденных телят к незаразным заболеваниям, их более интенсивному росту и развитию. Установлено, что от коров, содержащихся в период сухостоя без привязи на глубокой несменяемой подстилке, в последующую лактацию получают больше молозива на 4–7 %, сервис-период сокращается на 20–30 дней, снижается выбраковка коров по бесплодию на 17–20 %, повышается выход телят на 4–6 %, сокращаются потери тепла на 2 %, среднесуточный прирост телят до 6-месячного возраста увеличивается на 22–27 % по сравнению с привязным содержанием. Прирост живой массы коров в сухостойный период при беспривязном содержании несколько ниже, чем при привязном, а живая масса новорожденных телят практически одинаковая.

Преимущества беспривязного способа достигаются за счет крупногруппового содержания животных, унифицированного оборудования, использования высокопродуктивных доильных установок, эффективных средств навозоудаления.

2. Молочная продуктивность коров, коз, овец и других видов сельскохозяйственных животных

Под молочной продуктивностью понимают качество и количество молока, получаемое от коровы (овцы, козы, лошади) за лактацию, календарный год или за ряд лактации.

Лактация – это период от отела коровы (окота овцы, козы, выжеребки у лошади) до прекращения доения ее (запуска). Время от запуска до следующего отела называется сухостойным периодом.

Данные по среднему содержанию различных веществ в молоке самок основных видов сельскохозяйственных животных приведены в табл. 3.

Таблица 3. Средний химический состав молока

| Вид животных | Сухое вещество, % | |||||||

| Жир | Общий белок | Молочный сахар | Минеральные вещества | Всего сухого вещества | Вода | |||

| Всего | В том числе | |||||||

| казеин | альбумин и глобулин | |||||||

| Крупный

рогатый скот |

3,8 | 3,3 | 2,7 | 0,6 | 4,7 | 0,7 | 12,5 | 87,5 |

| Овцы | 6,7 | 5,8 | 4,6 | 1,2 | 4,6 | 0,8 | 17,9 | 82,1 |

| Козы | 4,4 | 3,3 | 2,6 | 0,7 | 4,9 | 0,8 | 13,4 | 86,6 |

| Буйволы | 7,5 | 4,5 | 3,9 | 0,6 | 5,0 | 0,8 | 17,8 | 82,2 |

| Верблюды

(одногорбые) |

4,5 | 3,5 | 2,06 | 0,9 | 5,0 | 0,7 | 13,7 | 86,3 |

| Лошади | 1,0 | 2,1 | 1,1 | 1,0 | 6,7 | 0,3 | 10,1 | 89,9 |

| Яки | 6,5 | 5,0 | – | – | 5,6 | 0,9 | 18,0 | 82,0 |

| Олени | 22,5 | 10,3 | 8,7 | 1,6 | 2,5 | 1,4 | 36,7 | 63,3 |

| Зебу | 5,2 | 4,2 | – | – | 5,1 | 0,8 | 15,3 | 84,7 |

| Свиньи | 4,6 | 7,3 | 6,0 | 1,2 | 3,1 | 1,0 | 16,0 | 84,0 |

| Кролики | 10,4 | 15,5 | – | – | 2,0 | 2,6 | 30,5 | 69,6 |

Молочная продуктивность коров. Продолжительность лактационного периода у коровы составляет в среднем 305 дней, сухостойного – 60 дней.

Молочная продуктивность коров изменяется с возрастом, она повышается до 5–7-го отела. Первотелки за лактацию дают в среднем около 70 %, коровы 2-го отела – около 80 и 3-го отела – 90–95 % молока от максимального удоя коровы. После достижения максимальной величины удой в течение нескольких лет держится на высоком уровне, а затем уменьшается.

Удой и состав молока изменяются и в течение лактации. С 5–8-го дня после отела удои постепенно повышаются, высший суточный удой коровы дают обычно в конце второго месяца лактации. Затем удои начинают снижаться, сначала постепенно, а к концу лактации более резко. В первые месяцы лактации жирность молока самая низкая, а начиная с третьего месяца постепенно повышается. Наиболее жирное молоко в конце лактации. Средняя жирность молока обычно бывает на 5–6-й месяц после отела.

Установлено, что способность удерживать высокие удои в течение всей лактации наследуется. Этот признак учитывают в племенной работе. Для племенных целей оставляют тех коров, которые после первого отела давали в течение лактации равномерные высокие удои.

Молочная продуктивность овец колеблется в очень широких пределах. У специализированных молочных пород овец она выше и достигает 800–1000 кг за лактацию, у прочих – существенно ниже: 35–150 кг. Молочность зависит от стадии и продолжительности лактации. Наибольшее количество молока получают в первый месяц лактации.

В течение первых 20 дней от овец можно надаивать по 3–4 л молока в сутки. В дальнейшем удои снижаются и к моменту запуска составляют от 0,05 до 1 л в зависимости от вида и породы. Молочная продуктивность изменяется с возрастом и лактацией. Наивысшую продуктивность получают по 3-й, 4-й и 5-й лактации. Молочную продуктивность оценивают в целом за лактацию, включая молоко, высосанное ягненком, и по количеству товарного молока, надоенного после отъема молодняка.

Наибольшей молочной продуктивностью обладают овцы молочных пород – остфризская и аваси. От этих же пород получают наибольшее количество товарного молока – до 500 кг за лактацию. Значительное количество молока можно получить и от других пород после отбивки ягнят. От мясо-шерстно-молочных овец надаивают по 30–40 кг, от каракульских (после убоя ягнят) – до 60 кг, от некоторых пород – до 75 кг, от мясошерстных – от 25 до 260 кг.

Молочная продуктивность зависит также и от числа вынашиваемых и подсосных ягнят, живой массы матки. Установлено, что матки, родившие и выкормившие 2 ягнят, имеют молочность на 15–47 % выше, чем родившие и выкормившие одного или родившие двоих и выкормившие одного.

Лактация у овец длится 120–170 дней. Наибольшее количество молока получают во второй декаде после ягнения. До пятой лактации удои повышаются, а затем постепенно снижаются до 100–200 г молока в сутки. Получение молока зависит от продолжительности содержания ягнят под маткой. Так, при отъеме ягнят на 3–4-е сутки овцематок могут доить на протяжении 4–5 месяцев. Первые 2 месяца овец доят и утром и вечером, а затем 1 раз в сутки.

Жировые шарики, из которых состоит молочный жир, у овец намного мельче, чем у коров, поэтому их молоко гомогенно, легко усваивается и не изменяет своего состояния в сырном сгустке, обеспечивая высокий процент выхода сыра; но при сепарировании мелкие жировые шарики хуже отделяются и в обрате остается больше жира.

Белок овечьего молока переваривается в организме человека на 99,1 %, содержит все незаменимые аминокислоты и более полноценен, чем белки молока других сельскохозяйственных животных. К тому же в овечьем молоке содержится повышенное количество казеина, поэтому оно в основном используется для изготовления ценных сортов сыра: рокфора, пекарино, горгонзолы, брынзы и др. Приготовляют различные кисломолочные продукты: творог, простоквашу.

С точки зрения питательности молоко овец является весьма концентрированным продуктом. Энергетическая ценность овечьего молока (102 ккал, или 426 Дж) значительно выше, чем молока коз (71 ккал, или 296 Дж) и коров (65 ккал, или 272 Дж). Такая исключительно высокая полноценность молока наряду с высоким содержанием витаминов (особенно В1, В2, В5, В6, В12) необходима для обеспечения быстрого роста ягнят в течение первых недель жизни.

Молочная продуктивность коз. Козье молоко богаче коровьего кальцием, фосфором, кобальтом и рядом витаминов (В1, В2, С), обладает антиинфекционным, антианемическим и антигеморрагическим свойствами. Благодаря высокому содержанию солей кальция козье молоко рекомендуют детям с нарушениями обмена веществ.

Козы редко болеют туберкулезом, поэтому их молоко безопаснее употреблять в свежем виде, когда в нем сохранены все биологически ценные вещества. Однако через молоко коз можно заразиться бруцеллезом, поэтому дойных маток необходимо проверять на это заболевание.

Козье молоко по многим свойствам близко человеческому, поэтому его с успехом применяют для кормления детей грудного возраста при нехватке материнского молока. Следует иметь в виду, что для удовлетворения суточной потребности маленьких детей в животных жирах козьего молока требуется на 30–40 % меньше коровьего. Из козьего молока в чистом виде и в смеси с овечьим и коровьим вырабатывают высококачественные сыры – брынзу, сулугуни, рокфор и др. Используют козье молоко и в косметической промышленности.

У высокопродуктивных коз, т. е. обильномолочных, лактационный период длится 9–11 месяцев, у неспециализированных – около 6 месяцев, причем удои под конец лактации резко снижаются.

К дойке обильномолочных коз приступают после окота. Козлят содержат отдельно от маток, выпаивая новорожденных малышей. Коз неспециализированного направления обычно доят после отъема козлят в 3–4-месячном возрасте. Вначале доят 2 раза в сутки – утром и вечером, а затем 1 раз – утром. Часто практикуют одноразовую дойку коз в период подсоса, а козлят в течение некоторого времени содержат без матерей.

Наиболее жирное молоко получают в конце лактации и при додаивании. Жирность утреннего молока меньше, чем вечернего. Максимальные удои отмечают в 4–5-ю лактации.

За 40 дней до случки доить козу прекращают, а чтобы не спровоцировать заболевания вымени, запускают постепенно, сокращая дачу сочных кормов, воды и уменьшая количество доений в сутки. Неприятный привкус или запах козьего молока – свидетельство плохого содержания и ухода.

Зимой коз доят 2 раза в день – в 8 и 20 ч, а летом – до 3 раз – в 7, 14 и 22 ч. На доение одной козы летом уходит 2–3 мин.

Для механизации доения коз в личных подсобных хозяйствах создан доильный аппарат АДК-1. Все его части смонтированы на небольшой одноосной тележке: вакуум-насос, электродвигатель, доильный аппарат с ведром, а также оборудование для промывки молочных шлангов и ведра. Так как у коз соски могут быть неодинаковыми по размеру, доильный агрегат имеет два комплекта сосковой резины с разным внутренним диаметром. Электродвигатель мощностью 550 Вт подключается к электросети напряжением 220 В, производительность вакуум-насоса 4,5 м3/ч, масса агрегата 60 кг.

Молочная продуктивность кобыл. Молоко кобыл по своему составу и свойствам является наиболее естественным продуктом питания для человека, особенно детей, так как оно очень похоже на женское молоко. В кобыльем молоке содержится около 2 % белков. Жир кобыльего молока быстро окисляется. Жир молока обладает бактерицидными свойствами, они могут подавлять болезнетворную микрофлору и имеют лечебное значение. Молочная продуктивность наиболее высокая у кобыл башкирской, казахской, бурятской, якутской пород (табл. 4).

Лактация у кобыл длится обычно 6–7 месяцев. В первые 3–4 месяца лактации удой кобыл остается почти на одном уровне, затем постепенно снижается. Запуск кобыл начинают за 2–3 месяца до выжеребки. Удои кобылы возрастают до 10–15-летнего возраста, затем снижаются.

Таблица 4. Молочная продуктивность кобыл разных пород

| Порода | Величина удоя | ||

| За 5 месяцев

лактации |

Средний

суточный удой |

Колебания

суточного удоя |

|

| Башкирская | 1780 | 11,3 | 7–17 |

| Бурятская | 1700 | 11,6 | – |

| Казахская | 2173 | 14,2 | 8–18 |

| Якутская | 1536 | 10,2 | 5–15 |

| Киргизская | 1937 | 12,6 | 10–15 |

| Русская тяжеловозная | 2407 | 16,0 | 9–21 |

| Чистокровная верховая | 1177 | 7,7 | 5–10 |

| Белорусская упряжная | 1837 | 12,2 | 6–20 |

В последние годы все более широкое распространение приобретает машинное доение кобыл. С этой целью используют двухрежимный доильный аппарат ДДА-2. Главное достоинство этого аппарата – автоматическая перестройка режимов работы с учетом специфики процесса молокоотдачи у кобыл.

Кобылье молоко можно использовать в свежем виде, однако сохранение его практически невозможно – большой процент сахара и отсутствие на поверхности жировой пленки приводят к очень быстрому скисанию.

Молоко кобылы непосредственно в пищу обычно не употребляется, но из него путем молочнокислого и спиртового брожения приготовляют особый напиток – кумыс. Последний известен очень давно. Еще в V в. до н. э. греческий историк Геродот упоминал, что кумыс является любимым напитком скифов.

При приготовлении кумыса в процессе брожения особым образом заквашенного кобыльего молока его молочный сахар разлагается с образованием молочной кислоты, винного (этилового) спирта и углекислоты. Казеин при этом свертывается в нежные хлопья и частично растворяется, а альбумин распадается (через 24 ч).

Кумыс – очень полезный диетический продукт и приятный бодрящий напиток. Его молочная кислота способствует пищеварению и возбуждает секреторную деятельность желудка. Проникая в кровь, она благоприятно влияет на дыхательную и сердечно-сосудистую системы.

3. Факторы, влияющие на молочную продуктивность и качественный состав и свойства молока коров

На молочную продуктивность влияют как наследственные, так и другие факторы. Уровень молочной продуктивности и качество молока зависят от породы, кормления, возраста, стельности, величины и формы вымени, доения, условий содержания и использования коров и других факторов.

Наследственность. Наследственность и породные особенности – один из главных факторов, влияющих на молочную продуктивность. Различия в уровне удоев и в качестве молока коров молочного стада связаны с индивидуальными особенностями, обусловленными в первую очередь наследственными задатками животных, которые передаются им от родителей и более отдаленных предков. Однако задатки молочной продуктивности, какими бы хорошими они ни были, могут развиться только в соответствующих условиях внешней среды. Поэтому отбор и подбор лучших родителей должен быть подкреплен хорошими внешними условиями как в период выращивания, так и в период использования взрослого поголовья.

Порода и тип скота. Наибольшими удоями отличаются породы скота молочного направления продуктивности (голштинская, чернопестрая и др.), меньшими – комбинированного направления (симментальская, швицкая, костромская и др.), на последнем месте – породы скота мясного направления продуктивности (герефордская, лимузинская, шаролезская и др.).

Наряду с породой величина удоев связана с внутрипородными типами животных. Самые высокие удои имеют коровы молочного типа, самые низкие – мясного, коровы комбинированного типа по удою занимают промежуточное положение.

Кормление и условия содержания. Высокую молочную продуктивность можно получить только при полноценном кормлении в течение всей лактации. Особое значение имеет полноценное сбалансированное кормление в период раздоя и сухостойный период. Перебои в кормлении, скармливание недоброкачественных кормов уменьшают суточные удои лактирующих коров, что приводит к недобору молока за лактацию, снижению качества молока и повышению его себестоимости.

Условия содержания скота могут способствовать повышению удоя или, наоборот, вызывать его снижение. При нарушении микроклимата в результате плохой вентиляции или плохого утепления помещений, содержании коров в холодных, сырых помещениях снижается удой коров, значительно повышается расход кормов на единицу продукции, так как питательные вещества корма используются на поддержание теплоэнергетического баланса в организме.

Нормальный режим содержания скота, особенно при привязном способе, предполагает ежедневный моцион, который оказывает положительное воздействие на продуктивность. К снижению удоев приводят частые перегруппировки коров, различные шумы, нарушения распорядка дня и др.

Возраст коров. У молодых коров первого и второго отелов, как правило, удои бывают ниже, чем у животных старшего возраста, закончивших свой рост. По многим данным, удой за первую лактацию составляет 70–80 % удоя полновозрастных коров.

По данным большинства исследователей, максимальный удой наблюдается у коров в течение 4–6-й лактации, затем в течение нескольких лет держится на одном уровне, а примерно с 8–9-й лактации резко снижается. Удой коров-первотелок составляет 75 %, второго отела – 85 % от удоя полновозрастных животных. При благоприятных условиях содержания, полноценном кормлении и правильном использовании коровы могут проявлять высокую продуктивность до 10–12 лет.

Живая масса. Более крупные коровы при хорошем кормлении и содержании дают больше молока. Объясняется это тем, что они имеют более развитые органы кровообращения, дыхания и пищеварения, способны съесть много корма и переработать его на молоко. Однако не всегда самые крупные коровы имеют самые высокие удои, а самые молочные не всегда имеют наивысшую живую массу. С увеличением живой массы удои повышаются только при условии сохранения молочного типа животных. У хорошей молочной коровы удой в 8–10 раз превышает ее живую массу.

Возраст и живая масса телок при осеменении. Телок молочных и молочно-мясных пород рекомендуют осеменять в 16–18 месяцев при достижении ими живой массы 360–400 кг, т. е. не менее 70 % от массы полновозрастных коров.

Осеменение легковесных телок в раннем возрасте приводит к трудным отелам, различным послеродовым осложнениям, которые служат одной из причин повышения яловости первотелок. Молочная продуктивность их после первого отела бывает низкой. Задержка с осеменением телок до 2-летнего возраста также нецелесообразна, так как это часто отрицательно влияет на их воспроизводительную способность, удорожает выращивание первотелки, сдерживает рост поголовья и в дальнейшем отрицательно влияет на воспроизводительную способность и молочную продуктивность коров.

При отелах в более молодом возрасте удой за первую лактацию обычно бывает несколько меньше, чем при отелах в более старшем возрасте. Однако общее количество молока и телят, получаемых от коровы за весь период ее использования, увеличивается.

Продолжительность сухостойного периода. Этот период необходим для отдыха, перестройки и обновления железистой ткани молочных желез, подготовки коровы к отелу и новой лактации. Только хорошо подготовленная корова способна быстро раздоиться до высоких удоев, удерживать их длительное время и давать за лактацию много молока. Оптимальная продолжительность сухостойного периода – 50–60 дней. Нежелателен как удлиненный, так и слишком короткий сухостойный период.

Продолжительность сервис-периода. Чем раньше после отела корова плодотворно осеменена, тем короче сервис-период и скорее наступит следующая стельность, раньше скажется влияние беременности на секрецию молока, а поэтому лактация будет короче. Чем продолжительнее сервис-период, тем позднее отразится на продуктивности стельность. Лактация в этом случае будет длиннее, а корова даст больше молока за лактацию. Если сервис-период значительно больше оптимального, то в течение жизни от коровы получают меньше молока и телят.

Оптимальная продолжительность сервис-периода – 60–90 дней. Такая продолжительность обеспечивает хорошую оплодотворяемость, ежегодное получение приплода и высокую молочную продуктивность. Раздой коров. Под раздоем понимают комплекс зоотехнических и организационных мероприятий, направленных на создание условий, в которых коровы могут проявить максимальную продуктивность. Комплекс мероприятий по раздою предусматривает: подготовку нетелей и коров к отелу; полноценное и авансированное кормление всех новотельных коров с учетом живой массы, упитанности, уровня среднесуточных удоев; интенсивное доение коров с соблюдением правил машинного доения и др.

Изменение удоев в течение лактации и ее графическое изображение суточных или месячных удоев в течение лактации называется лактационной кривой. После отела с 5–6-го дня удои обычно начинают увеличиваться, максимальную секрецию молока отмечают на 2–3-м месяце лактации, затем удои постепенно снижаются вплоть до запуска. Равномерное изменение удоев от месяца к месяцу наиболее желательно. Такую лактацию называют равномерной.

Раздой коров надо начинать с первой лактации, так как в этом случае животные быстрее достигают максимальной продуктивности и от них получают более высокие годовые удои. Хорошо раздоенная корова сохраняет высокую продуктивность и в последующие годы. Опыт работы многих хозяйств показывает, что только тщательное соблюдение и безусловное выполнение всех мероприятий по раздою позволяет получать по 5000–6000 кг молока и более от каждой коровы.

Качество вымени. Установлено, что коровы с ваннообразной, чашеобразной формой вымени дают в среднем более высокие удои (на 25–30 %), чем коровы с округлой формой вымени. Высокая продуктивность коров с выменем ваннообразной и чашеобразной формы объясняется не только большим объемом и емкостью вымени, но и лучшим развитием железистой ткани, что создает благоприятные условия для их раздоя и получения максимальных удоев.

Кратность и техника доения являются технологическими факторами. Более частое доение способствует повышению продуктивности коров. При переходе с двукратного на трехкратное доение молочная продуктивность коров увеличивается на 8–15 %. Однако кратность доения должна быть обусловлена как с физиологической, так и с экономической точки зрения. Увеличение числа доек с двух до трех приводит к повышению затрат труда на производство молока на 20–30 %, при этом рабочий день мастеров машинного доения возрастает.

Проведение машинного додоя способствует хорошему опорожнению вымени, повышению продуктивности коров за лактацию, увеличению жира в молоке.

Факторы, влияющие на качественный состав молока. Важнейшими показателями качества молока являются содержание в нем жира и содержание белка. Чем больше в молоке жира и белка, тем выше его питательная ценность.

Наследственность и порода. Наиболее высокой жирностью молока отличаются коровы джерсейской, айрширской, ярославской и некоторых других пород. Менее жирномолочными считаются коровы черно-пестрой породы. Животные комбинированного направления продуктивности относятся к породам со средним содержанием жира.

В пределах одной и той же породы различия в жирномолочности и белковомолочности выражены еще в большей степени и обусловлены наследственностью животных, условиями кормления и другими факторами.

Период лактации. В самом начале лактации выделяется молозиво, которое имеет относительно высокое содержание жира. Затем жирность молока снижается до 2–3-го месяца лактации, после чего она постепенно повышается, достигая максимума в последние месяцы лактации, когда удои минимальные. Наиболее высокое содержание белка в молоке в первый и последний месяцы лактации.

Возраст. Содержание жира и белка с возрастом изменяется незначительно. У молодых коров оно обычно несколько ниже, затем до 4–5-й лактации увеличивается. С возрастом (после 6-го отела) среднегодовое содержание жира в молоке постепенно снижается в каждую последующую лактацию примерно на 0,015–0,017 %.

Сезон отела. Содержание в молоке жира и белка зимой (декабрь– январь) максимальное, в пастбищный период – снижается. У коров, отелившихся весной или летом, содержание жира и белка в молоке несколько выше, чем у коров осеннего и зимнего отелов. Это связано с более продолжительным кормлением кормами «зимнего» рациона (больше клетчатки, уксусной кислоты и т. д.).

Время суток и интервал между доениями. Обычно жирность утреннего молока на 0,2–0,4 % ниже, чем дневного и вечернего. Наиболее жирным молоко бывает при вечернем доении. При более коротких интервалах между доениями содержание жира и белка в молоке выше.

Полнота выдаивания. Чем чище выдаивается корова и полнее освобождаются альвеолы от молока и молочного жира, тем жирнее молоко в данном удое. В первых порциях молока содержится небольшое количество жира (около 0,5–1 %), затем его содержание увеличивается, и самую высокую жирность имеют последние порции (до 8–12 %). Поэтому неполное выдаивание коров ведет к снижению жирномолочности и белковомолочности.

Кормление и условия содержания. Снижение количества жира в молоке наблюдается при низком содержании в рационе клетчатки, так как это ведет к уменьшению в рубце уксусной кислоты – основного предшественника молочного жира. Особенно часто жирность молока снижается при переводе коров со стойлового на пастбищное содержание. Это происходит потому, что в молодой траве содержится много сырого протеина (около 25 %) и мало клетчатки (до 12 %).

Отрицательное влияние на жирность и белковость молока оказывает недостаток белка в рационе. Введение в рацион кормов, богатых протеином, повышает жирность молока. Жирность молока снижается при недостатке в рационе коров минеральных веществ (фосфора, кальция, натрия) и микроэлементов (кобальта, йода, марганца).

Высокая температура окружающей среды приводит к снижению жирномолочности, при пониженных температурах содержание жира в молоке повышается. При относительной влажности в помещении свыше 90 % жирность молока снижается на 0,16–0,18 %. Регулярный моцион коров в зимний период способствует повышению жирности молока на 0,17–0,24 %.

4. Технологии получения молока от молочных коров

Ручное доение. В крестьянских (фермерских) хозяйствах и в личном подворье коров преимущественно доят вручную. Ручное доение имеет сходство с сосанием теленка. При этом способе не травмируются соски вымени, а заболевание коров маститом сведено к минимуму. Ручной способ доения можно применять на коровах с неправильной формой вымени, короткими или слишком длинными, толстыми или тонкими сосками. Вместе с тем ручное доение весьма трудоемкое и с низкой производительностью труда.

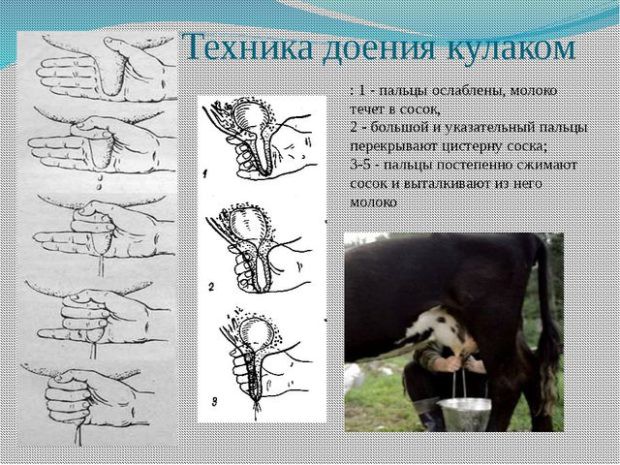

Ручную дойку коров проводят двумя приемами: «щипками» (большим и указательным пальцами) и «кулаками». При доении пальцами сосок в верхней части зажимают между большим и указательным пальцами и в таком состоянии пальцы двигают вниз, выжимая из соска молоко. Этот прием имеет существенные недостатки, вызывает болевые ощущения у коров и может быть причиной травмирования слизистой оболочки соскового канала, что в последующем приводит к его сужению.

Доить корову вручную лучше всего «кулаком». Для этого обхватывают сосок вначале всей рукой, не сжимая, ближе к основанию, а затем сжимают основание соска большим и указательным пальцами, плотно прижимая его к ладони (рис. 5).

Рис. 5. Ручное доение коров

После каждого сжатия пальцы на мгновение расслабляют, в это время молоко из цистерны поступает в сосковый канал. Доят одновременно двумя руками, сначала задние соски, затем передние, а лучше «крест-накрест». Нормальный темп доения – 60–70 зажимов сосков в минуту. Нельзя доить путем растягивания сосков большим и указательным пальцами. Это приводит к ослаблению мускулов соска, потере эластичности и вследствие этого часто молоко «самовыдаивается».

В конце доения, как только напор молока ослабевает, проводят энергичный массаж вымени. Каждый оператор делает массаж вымени по-своему, но нечто общее есть у всех. При проведении массажа с правой стороны коровы левую руку кладут на заднюю четверть вымени, а правой рукой обхватывают переднюю. Пальцы (кроме большого) помещают в углубление между обеими половинами вымени, затем с усилием нажимают сверху вниз и с боков к середине, сгоняя молоко из верхней части вымени к соскам. Наружную часть вымени массажируют большими пальцами, слегка приподнимая и опуская его. Левую половину вымени массажируют таким же образом. Затем проводят додаивание коровы.

Полное выдаивание стимулирует образование молока в вымени и предупреждает заболевание коров маститом. При неполном выдаивании оставшееся в вымени молоко портится и служит причиной воспаления молочной железы. Систематическое недодаивание приводит к преждевременному запуску коров. Ручное доение проводят сидя на скамейке с правой стороны коровы, а хвост привязывают к задней ноге во избежание загрязнения молока. По окончании доения нужно стряхнуть последние капли молока с кончиков сосков тыльной стороной ладони, вытереть вымя и соски сухим полотенцем.

С целью профилактики маститов после доения соски нужно продезинфицировать 0,5%-м раствором однохлористого йода или 1%-м раствором дезмола или хлорамина. После этого соски смазать антисептической эмульсией или борным вазелином, а при отсутствии этих средств – несоленым топленым маслом. Вымя всегда надо поддерживать в чистоте, оберегать от травм и охлаждений, регулярно осматривать и ощупывать его при подготовке к доению. При отеке вымени, который зачастую бывает у новотельных коров, следует чаще сдаивать молоко и делать холодные, а затем согревающие компрессы. Молоко от таких коров следует слить в отдельную посуду и обязательно прокипятить. Если вымя стало мягче, его можно смазать мучным или крахмальным клейстером.

Если у коровы обнаружены видимые изменения вымени и сосков или есть подозрение на заболевание маститом, ее доят следующим образом: вначале выдаивают здоровые четверти вымени, затем – больные в отдельную посуду. После этого тщательно моют руки, а полотенца обеззараживают дезинфицирующим раствором. Молоко из пораженных четвертей вымени уничтожают, а из непораженных – кипятят и скармливают телятам или поросятам. Корову с клиническим течением болезни изолируют и доят в последнюю очередь.

5. Технологии получения молока на доильных установках различного типа

Машинное доение – сложный процесс взаимодействия между человеком, коровой и машиной, от которого во многом зависит получение доброкачественного молока и сохранение здоровья животного. Только доильная машина находится в тесном контакте с животными через посредство вымени, тогда как другие механизмы, применяемые на ферме, не имеют такого контакта. Поэтому очень важно соблюдать рекомендуемые правила машинного доения коров. В настоящее время в сельхозпредприятиях 45 % коров доят в ведра, 40 – в молокопровод, 14 – в доильных залах и 1 % – вручную.

Первые доильные устройства появились в конце XIX в. С тех пор принцип действия доильной машины, отсасывающей молоко из вымени с помощью вакуума, остается прежним. Теленок при сосании смачивает слюной поверхность соска, делая процесс более активным и вместе с тем мягким. Он не перекрывает молочных каналов в сосках, а после высасывания молока в одной доле вымени переходит на другую. Работа доильных машин протекает в более жестком режиме. Одновременное доение сосков идет без учета неравномерности развития долей вымени. Это приводит к передержке аппаратов на сосках с негативными последствиями. Несмотря на большое разнообразие доильных установок, принцип их действия изменился незначительно. Пока еще не удалось создать такой аппарат, который бы имитировал процесс сосания теленком.

Машинное доение по сравнению с ручным создает более благоприятные условия для интенсивного выведения молока ввиду одновременного выдаивания всех четвертей вымени.

Для доения коров применяют доильные машины, серийно выпускаемые промышленностью. По своему назначению их разделяют на стационарные для доения коров в переносные ведра (АД-100Б и ДАС-2В) и в молокопровод (АДМ-8А); станочные различных типов для доения в доильных залах (УДТ-6, УДТ-8 «Тандем», УДЕ-8А «Елочка», М-693-40 «Карусель») и автоматизированные (УДА-8, УДА-16 и УДА-100); передвижные для доения коров на пастбище (УДС-3Б, УДЛ-Ф-12).

Доение коров осуществляется на различных унифицированных доильных установках.

Установки со сбором молока в переносные ведра. На молочных фермах нашей страны применяют три основных типа доильных установок со сбором молока в переносные ведра: АД-100А, ДАС-2Б (доильный агрегат стационарный) и «Импульс» М-610 (рис. 6).

Количество обслуживаемых коров этими доильными установками составляет 100–120, требуется операторов машинного доения – 3–4, слесарей-наладчиков – 0,5.

Используются доильные аппараты «Волга», «АДУ-1/3», ДА-3М (трехтактные) и ДА-2, АДУ-1/2, «Майга» (двухтактные). Производительность оператора с двумя аппаратами – 15–18 гол./ч. Молоко из доильных ведер переливается в фляги и транспортируется на молокозавод или на молочный пункт хозяйства.

Рис. 6. Доение в переносные ведра

Установки со сбором молока в молокопровод. С целью снижения ручных затрат и повышения производительности труда при доении коров в стойлах на привязи используют доильные установки с транспортировкой молока по стеклянному молокопроводу в молочное отделение: АДМ-8 (агрегат доильный со сбором молока в молокопровод) (рис. 7), серийно выпускающийся промышленностью; М-622 (поставляется Германией).

Рис. 7. Доильная установка АДМ-8

Количество обслуживаемых коров – 200, операторов – 4 человека, слесарь-наладчик – 1, производительность оператора при работе с двумя аппаратами – 16–18 гол./ч, тремя – 22–29 гол./ч.

Используются доильные аппараты ДА-2 (АДУ-1/2) и М-66. Молоко по молокопроводу поступает в молочную емкость, откуда молоковозы засасывают в автоцистерны и молоко транспортируют на молокозаводы. Полученное молоко является более чистым, имеет лучшее качество, и при этом его можно очищать и охлаждать.

Для зоотехнического учета удоя молока от каждой коровы применяется устройство УЗМ-1А, с погрешностью определения +3 %.

Установки типа «Тандем» (рис. 8) обеспечивают подготовку вымени коров к доению, дозирование и скармливание концентрированных кормов во время доения, доение коров в доильных залах и в индивидуальных станках, очистку и охлаждение молока в процессе доения.

Рис. 8. Доильная установка «Тандем»

Эти установки предусматривают индивидуальный подход к каждому животному и удобство осмотра коров: УДТ-6, УДТ-8А и УДА-8А. Число обслуживаемых коров одной установкой составляет 200–450, производительность труда – 60–70 гол./ч, число операторов – 2, подгонщиков – 1. Используются доильные аппараты – ДА-2, АДУ-172, число аппаратов – 6–8.

Установки типа «Елочка» – с групповым впуском и выпуском коров, обеспечивают подготовку вымени коров к доению, дозирование и скармливание концентрированных кормов во время доения, доение коров в доильном зале, очистку и охлаждение молока в процессе доения (рис. 9).

Рис. 9. Доильная установка «Елочка»

В двух параллельных групповых станках доильной установки «Елочка» коровы стоят под углом 30–45° к рабочему месту (траншее) оператора. Этим обеспечиваются кратчайшие переходы оператора от одной коровы к другой (0,9–1,1 м), облегчен доступ к вымени и требуется небольшая длина доильного зала: используются установки УДЕ-8, УДЕ-8Б, УДА-16А, М-860-М-870 и М-871-М-880.

Технические данные установки типа «Елочка»: число обслуживаемых коров – 300–600, производительность установки – 70–90 гол./ч, число операторов – 2, подгонщиков – 1, доильные аппараты – ДА-2, АДУ-1/2 (двухтактный), М-66, число аппаратов – 16.

Доильный зал типа «Параллель» – животные находятся под углом 90° к доильной траншее (рис. 10).

Рис. 10. Доильная установка «Параллель»

Данный тип установок в настоящее время является оптимальным решением для крупных хозяйств и позволяет обслуживать 500– 2000 коров. Пропускная способность установок данного типа достигает 4,5 гол./ч на одно место.

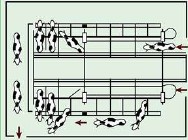

Конвейерные установки предназначены для подготовки вымени коров к доению, дозированию и скармливанию концентрированных кормов во время доения; доение осуществляется в доильном зале, проводятся очистка и охлаждение молока в процессе доения и кратковременное его хранение. Они обеспечивают пооперационную специализацию обслуживающего персонала, минимальное перемещение операторов машинного доения, непрерывное и равномерное поступление коров на подвижную платформу, выполнение всех операций доения за один цикл перемещения подвижной платформы (рис. 11).

Рис. 11. Доильная установка «Карусель»

В технологическом плане конвейерные установки выпускаются в виде круглой подвижной платформы с расположением доильных станков по типу «Турникет» (радиальное), «Тандем», «Елочка» или в виде прямолинейного ленточного конвейера типа «Юнилактор» и «Юникар» фирмы «ДеЛаваль» (Швеция).

Пропускная способность конвейерной доильной установки в сравнении с другими типами установок значительно выше при использовании равного числа доильных станков на конвейере, эти установки рассчитаны на обслуживание от 400 до 2000 коров.

Широкое использование имеют следующие конвейерные доильные установки: «Карусель» – УДА-100 и М-691-40 (Германия); «Юнилактор» (Швеция). Техническая характеристика доильных установок «Карусель»: число обслуживаемых коров – 600–800, пропускная способность на 1 оператора – 100–120 гол./ч, число операторов – 1, подгонщиков – 1.

Технология получения козьего молока.

Доить козу можно двумя способами – механическим или ручным. Если во втором случае все понятно, то при использовании первого метода применяется специализированный инструмент – аппарат для доения. Доильный аппарат для козочек меньше, чем соответствующее оборудование для коров, а потому работать с ним легче (рис. 12).

Рис. 12. Доильная установка для коз

Доильный зал «Карусель». Для более удобной и эффективной работы на фермах используют множество специального оборудования. Например, доильный зал для коз «Карусель» (рис. 13) во многом упростит работу доярам. Это оборудование в большинстве случаев используют в комплексах, где требуется высокая пропускная способность. Главное преимущество такой установки в том, что она обеспечивает комфортное доение коз: животные довольно быстро привыкают к ежедневному доению в зале и поэтому ведут себя спокойно. Эффективность работы фермеров повышается в первую очередь за счет непрерывного потока коз.

Платформа установки «Карусель» вращается, обеспечивая поочередный вход и выход скота. Скорость вращения регулируется, остановки и запуски производятся плавно.

Рис. 13. Доильная установка «Карусель» для коз

Доильный зал «Параллель» также обеспечивает высокую пропускную способность и скорость доения (рис. 14).

Рис. 14. Доильная установка «Параллель» для коз

Главное преимущество этого зала: здесь для дояров обеспечен доступ к вымени сзади, что более безопасно для персонала при заборе молока. Процесс при этом полностью автоматизирован. В комплект доильного зала «Параллель» входит установка для кормления. Она позволяет разместить животных максимально удобно. Конструкция оборудования очень проста в установке и эксплуатации.

Ручное доение. Доить можно и старым методом – без использования каких-либо механических приспособлений. Руки позволяют более четко контролировать вымя животного, а потому во многих частных хозяйствах до сих пор прибегают к ручному доению. Существует две техники ручного доения.

Захват кулаком:

- коза привязывается в станке, ей полагается небольшое количество подкормки;

- руки тщательно вымываются, желательно прибегнуть также к их дезинфекции. Рекомендуется использовать и резиновые перчатки, но некоторым людям в них может быть неудобно;

- вымя животного вымывается и очищается от шерсти, далее – насухо вытирается чистым и мягким материалом, например, бумажной салфеткой;

- позиция для доения – сбоку (рис. 15);

- сосок захватывается как можно ближе к основанию, для чего используются большой и указательный пальцы;

- остальная часть соска сжимается в ладони;

- ритмичные и последовательные сжимающие движения (указательный – средний – безымянный палец) позволяют выдавливать молоко;

- первые струи должны сдаиваться в отдельную емкость;

- доение завершается, когда из сосков перестают выделяться даже капли молока.

В завершение процесса необходимо провести мягкий массаж вымени. После этого, как и в случае с аппаратным доением, следует позаботиться о дезинфекции сосков и возвращении животного в стадо с последующей подкормкой. Важно отметить, что удой козы во многом зависит от правильности хвата. Если вымя надежно зафиксировать в ладони и выполнять грамотные массажные движения, то количество молока увеличится. Единственный недостаток такого способа ручного доения – это его длительность.

Рис. 15. Позиция для доения – сбоку

«Молдавский» метод:

- коза фиксируется в доильном станке;

- руки тщательно вымываются и, при необходимости, дезинфицируются;

- расположение человека по отношению к животному при этом способе доения – сзади;

- вымя также обмывается и вытирается насухо;

- придерживая вымя одной рукой, другой аккуратно нужно сцедить несколько струй молока в отдельную посуду и отставить ее в сторону;

- «молдавский» захват заключается в крепком обхвате вымени двумя руками и последовательных движениях от края сосков к их основанию, т. е., в обратном направлении, чем при стандартном кулачковом способе;

- после окончания дойки следует сделать массаж вымени.

Если вымя надежно зафиксировать в ладони и выполнять грамотные массажные движения, то количество молока увеличится.

Данный способ категорически не подходит молочным породам, поскольку у них сильно развиты соответствующие железы, что может привести к разрывам мелких кровеносных сосудов при активном доении. Также отмечается негигиеничность «молдавского» метода. Зато он намного быстрее, чем с использованием кулака.

Для многих владельцев домашнего хозяйства, в котором содержатся козы, вопрос получения молока от козы в период первой лактации является очень актуальным. Дело в том, что первый удой всегда сложный, ведь животное к такой процедуре попросту не приучено. Поэтому в первую очередь необходимо примерно за месяц до первого окота начинать поглаживать вымя, плавно массируя его, благодаря чему животное привыкнет к рукам своего хозяина.

Чтобы раздоить козу, придется осуществлять доильные процедуры не менее чем 5 раз в сутки. Это весьма энергозатратно как для человека, так и самого животного. Но в противном случае добиться качественного удоя будет крайне сложно.

Раздаивать молодых козочек следует сразу после окота, не подпуская к ним молодую поросль. При этом козлята должны находиться в поле зрения своей мамы, чтобы она не забыла об их существовании. Кормление потомства осуществляют выдоенным в первые дни после окота молозивом, причем нужно отдавать им весь полученный объем. Эта субстанция весьма плотная и очень полезная.

Чтобы коза вела себя спокойно, не надо кричать на нее или совершать слишком резкие движения. Также ее можно привязать к чемулибо в станке, а в кормушку положить немного вкусностей, которые займут ее внимание на время доения.

Через неделю после начала раздоя животное следует доить не чаще 3 раз в сутки. Козлят нужно кормить 4 раза. После того, как им исполнится один месяц, количество кормлений уменьшается до двух, причем молоко уже можно будет разбавлять другими видами пищи, чтобы их организм постепенно привыкал к ним.

Прежде чем приступать к доению, необходимо максимально внимательно ознакомиться с существующими рекомендациями, требованиями и общей теорией. Практика имеет огромное значение, а потому следует регулярно тренировать технику, так как это поможет получать больше молока и не причинять неприятных ощущений животному.

6. Роботизированные доильные установки

Современная тенденция в создании технологического оборудования для ферм нового поколения – полная автоматизация производственных процессов, превращение биотехнического комплекса ферм в гибкую самоадаптирующуюся систему машин, параметры и режимы которых увязаны с продуктивностью животных.

Развитие процесса доения привело к введению в доильную практику автоматизированного доения. В данном случае больше не нужен ручной труд во время доения. Поэтому разработка технологии содержания с применением роботизированных систем доения и управления кормлением является одним из основных факторов повышения и эффективности молочного скотоводства в нашей республике. Такая технология, во-первых, обеспечивает животным пространство для комфортного отдыха и движения, возможность свободного потребления корма и проявления половых рефлексов; во-вторых, основывается на стабильном и качественном выполнении всех технологических процессов.

Автоматические системы привлекли внимание производителей доильного оборудования в конце 1980-х гг. Однако разработка принципиальной концепции доильных роботов осложнялась, прежде всего, тем, что в отличие от роботов промышленных, имеющих дело с неодушевленными объектами, они должны были взаимодействовать с живыми организмами, которым присуща вариабельность. Это стало возможным только после создания достаточно чувствительных сенсоров, анализаторов и соответствующего программного обеспечения для компьютера – интегральной части автоматической доильной системы. Помимо собственно доения, роботы должны были выполнять еще целый ряд операций, выполняемых ранее операторами и работниками различных лабораторий.

Автоматические доильные системы, или доильные роботы, впервые появились в Нидерландах в 1992 г. Значительная трудоемкость процесса доения, неуклонно повышающиеся требования к качеству молока и высокая оплата труда наемных работников стимулировали инвестирование в производство высокотехнологичного и наукоемкого оборудования для молочных ферм в этой стране. Роботы были призваны примерно вдвое сократить время работы фермеров, предоставив им возможность получать дополнительный заработок за пределами собственного хозяйства. Первой компанией, начавшей промышленное производство доильных роботов, была голландская «Lely».

В Западной Европе и Америке дояры и доярки все чаще ощущают конкуренцию со стороны автоматических доильных установок, так называемых доильных роботов. До 2020 г. не менее 50 % ферм во всем мире будут использовать доильных роботов.

В настоящее время в мире работает свыше 20 тыс. доильных роботов, а темпы роста продаж с каждым годом увеличиваются. Статистика последних двух лет показывает, что более половины всех проданных в Германию, Швецию и Данию доильных систем – роботы. А в Финляндии автоматические установки составляют 80 % новых аппаратов. Причины, побудившие к созданию роботизированных дояров, для европейцев актуальны и по сей день: высокая стоимость ручного труда и необходимость обеспечения при этом высокого качества молока.

Концепцией, положенной в основу создания роботизированных систем, стал уход от рутинного труда, высвобождение времени у фермера, который практически один обслуживает все стадо и выполняет функции по заготовке, кормлению, доению, осеменению животных и т. д.

Роботизированные системы на молочных фермах выполняют все технологические операции по доению и кормлению животных, в том числе и постановку доильных стаканов на вымя коров без участия и даже присутствия оператора. Для автоматического «отыскивания» сосков и подключения аппарата используются различные сенсорные элементы, прецизионные датчики, лазерные техника, фотореле, ультразвук.

Замена человека роботом позволяет интегрировать все приемы и операции технологической цепи «кормление дойного стада», включая зооветеринарный контроль, в совокупность, физиологически обоснованную для коров и практически исключающую затраты труда оператора.

Вместе с тем применение роботизированных систем доильных установок жестко обусловливается молочной продуктивностью коров. Каждое автоматически выдаиваемое животное должно давать не менее 6500 кг молока за лактацию. При меньшей продуктивности обслуживаемых коров применение данного оборудования экономически нецелесообразно.

В настоящее время в Республике Беларусь во многих хозяйствах уже применяются роботизированные доильные установки. Появление в Республике Беларусь роботов – это технический прорыв, выход отечественного животноводства на принципиально новый уровень.

Доильные роботы – системы автоматизированного доения – являются на сегодняшний день самым современным доильным оборудованием. Это полноценный автоматизированный комплекс технологий, позволяющий получать молоко самым гуманным и физиологичным для коровы способом.

Сегодняшние системы автоматического доения различаются в основном по числу одновременно обслуживаемых коров. Главные части робота – это рука, способная совершать трехмерные движения, система очистки сосков и вымени при помощи щеток и моющего раствора, устройство для надевания и снятия доильных стаканов, контрольные и сенсорные приборы, весы (для автоматического взвешивания коров, молока и концентратов), компьютер, интерфейс, программное обеспечение, система контроля качества молока (определяет его цвет, электропроводность, температуру, кислотность, скорость молокоотдачи, объем и т. п. по отдельным долям вымени, что позволяет отбраковать продукцию нежелательного качества), система идентификации животных (рис. 16).

Рис. 16. Доильный робот «Астронавт» фирмы «Lely»

Для обнаружения сосков, обработки вымени, надевания и снятия доильных стаканов используются лазерные, оптические, ультразвуковые или комбинированные системы. Некоторые фирмы выпускают системы контроля качества молока, определяющие число соматических клеток.

Процесс доения роботом осуществляется следующим образом:

- предварительная обработка и чистка щетками сосков вымени начинается сразу же после того, как корова вошла в стойло робота. Сканирование не требуется, так как робот знает координаты коровы. Это обеспечивает самую быструю и эффективную предварительную обработку и оптимальный процесс доения. В комбинации с точными движениями манипулятора система щеток гарантирует оптимальную очистку и стимулирование для обеспечения хорошего самочувствия животного, гигиены, качества молока;

- распознавание положения сосков вымени. После очистки щетками и стимулирования система распознавания сосков начинает сканирование полного вымени для определения положения каждого соска;

- насаживание доильных стаканов. Проводится полное сканирование, определяется положение каждого соска вымени. Проводится дальнейшее точное сканирование каждого соска с помощью трех лазерных лучей для точной локализации, после чего насаживаются доильные стаканы. После насаживания первого доильного стакана навешиваются следующие стаканы – быстро и индивидуально в оптимальной последовательности;

- доение. Доение начинается, как только подвешен доильный стакан. Благодаря передовой технологии оптимальное доение проводится на базе четверти вымени. Как только четверть вымени выдоена, доильный стакан очень мягко снимается;

- опрыскивание. После доения каждая четверть вымени опрыскивается специальным раствором. Это завершает процесс доения и обеспечивает оптимальное здоровье вымени.

Детали выполнены из полированной либо окрашенной нержавеющей стали, чтобы гарантировать долгий срок службы.

Конструкция робота позволяет подсоединять доильные стаканы вручную для комфортного обучения новых коров.

Просторное стойло с мягким резиновым полом гарантирует корове оптимальный комфорт. В стойле коровы могут свободно двигаться и не испытывают принуждения, что является основным условием для успешного свободного содержания коров.

Благодаря своей прочной конструкции в сочетании с мягкими пневматическими характеристиками системы манипулятор робота может выдержать любые усилия, прилагаемые коровами.

При простое доильные стаканы откидываются в манипуляторе для предотвращения их повреждения коровой или загрязнения.

Манипулятор остается в течение всего процесса доения под коровой, поэтому для навешивания не требуется много движений и корова остается спокойной.

Установка доильного робота в коровнике исключает влияние человеческого фактора и, таким образом, решает проблему с кадрами.

Процесс доения происходит согласно заданной программе, с учетом состояния и потребностей животных. Это благоприятно сказывается на здоровье животных в целом, снижается риск заболевания вымени, соответственно, увеличивается молокоотдача и повышается качество молока.

Благодаря тому, что подход к каждому животному индивидуален, улучшается общее состояние стада, оно становится более здоровым и спокойным.

Особенно важной составляющей является система контроля качества молока, которая определяет его важнейшие характеристики: электропроводность, цвет, кислотность, температуру, объем, скорость молокоотдачи и др. Системы некоторых производителей могут определять число соматических клеток.

Многофункциональное устройство доильного робота включает в себя лазерный сканер, сенсоры, ультразвуковые устройства, оптическую систему и другие важные и сложные устройства. Он самостоятельно подготавливает вымя к доению, присоединяет и снимает доильные стаканы, осуществляет их промывание. Первые капли молока сдаиваются отдельно. Молоко из каждой четверти проходит тест на наличие болезнетворных микробов и только потом следует в охладительный танк. В это время экран, установленный на одной из панелей робота, отображает основные характеристики продукта.

Существующее сегодня многообразие автоматических доильных систем условно делится на три группы:

- доильный бокс с одной рукой;

- система из нескольких боксов, которую обслуживает робот с одной рукой;

- система из нескольких боксов, обслуживаемая несколькими роботами.

Каждая из этих систем предназначена для конкретной цели, имеет свои достоинства и недостатки.

С помощью специальной камеры осуществляется одновременная регистрация вымени, определение местонахождения сосков и позиций стаканов. Ситуация находится под контролем камеры вплоть до постановки доильного аппарата на вымя. Эта универсальная система может распознавать вымя различной формы, находить соски даже у самых беспокойных животных. Кроме того, эта технология подразумевает абсолютно автоматизированное определение координат вымени при поступлении нового животного на первое доение.

Наиболее часто коровы подходят к роботу утром. Число подходов отдельных животных весьма различно. В среднем при стойловом содержании на одну корову приходится 2,4–2,7 подхода к роботу, при пастбищном – 1,9 подхода. Продолжительность доения – до 8 мин. Длительность перерыва между доениями – в среднем 9,2 ч с колебаниями от 6 до 12 ч.

Применение доильных роботов позволяет оценивать состояние каждой из четвертей вымени и своевременно выявлять признаки мастита. Для диагностики субклинических маститов используются два параметра – электропроводность и температура молока. Некоторые исследователи считают измерение электропроводности молока достаточно эффективным методом обнаружения мастита в клинической стадии. Для большей точности диагностики мастита голландские ученые разработали компьютерный анализ трех переменных величин – надоя, температуры и электропроводности молока.

Один доильный робот может обслуживать 60–70 коров, средняя продуктивность каждой из которых составляет до 12 тыс. кг в год. В день робот может надаивать около 2,5 т молока. Таким образом, наиболее продуктивной работа доильного робота будет тогда, когда средняя продуктивность коров составит не менее 6 тыс. т в год.

Высокое качество молока обусловливается сохранением практически естественной микрофлоры, которая обеспечивается соблюдением санитарных норм на протяжении всего процесса доения, а также отсутствием воспалений вымени и его травм. В хозяйствах, где применяют доильные роботы, отмечается более спокойная, комфортная для коров, обстановка, благодаря которой растет продуктивность. Фермы, оснащенные роботами, надаивают в среднем на 10 % больше, чем хозяйства с доильными залами.

Доильные роботы действуют 24 ч в сутки, из которых 21 ч отводится на процесс доения, а 3 ч необходимы для двух циклов мойки и очистки лазерного сенсора.

В течение последних 15 лет в странах с развитым молочным скотоводством растет интерес к системам автоматического доения из-за очевидных преимуществ перед традиционными групповыми доильными установками и комплексом типа «Карусель».

Главное преимущество – сокращение расходов на оплату труда примерно на 2/3 по сравнению с использованием доильной установки «Елочка».

Внедрение автоматических доильных установок на небольших фермах с традиционным двукратным доением, по данным голландских специалистов, повышает надой молока до 15 % за счет увеличения числа доений при свободном доступе коров к доильной установке, что в свою очередь способствует сравнительно быстрой окупаемости затрат на нее. Однако само по себе автоматическое доение не повышает надои по сравнению с обычным трехразовым доением. Важный плюс роботов – практически новая технология «добровольного» доения, которая дает животному право выбора времени и частоты посещения доильного бокса.

Наряду с очевидным преимуществом автоматических доильных систем в процессе их эксплуатации обнаружен ряд проблемных моментов.

Прежде всего – это высокая их стоимость. В Европе цена робота, способного доить 50–70 коров, по разным источникам, колеблется от 80 до 170 тыс. евро. Вместе с тем цена роботов постоянно снижается.

Немецкие специалисты показали, что сегодня инвестиции в одно скотоместо на фермах с беспривязно-боксовым содержанием коров и автоматической доильной системой значительно выше, чем с традиционными доильными установками. Наиболее экономична при всех размерах стада доильная установка типа «Елочка». К ней приближается установка «Карусель», но при численности 200 коров. При установке роботов с одним боксом на фермах с 35–50 коровами скотоместо дорожает очень сильно. Однако имеющийся опыт показывает достаточно высокую эффективность доильного робота. Прибыль, получаемая при его применении, позволяет всего за несколько лет окупить установку даже при высокой цене. И поскольку человеческий труд в Европе остается самым дорогим, стремление производителей молока сэкономить на его оплате будет стимулировать интерес к доильным роботам.

Еще одна важная проблема при внедрении роботов – особый подход к дойному стаду. Прежде всего, необходима тщательная выбраковка коров по параметрам вымени в целом и сосков в частности.

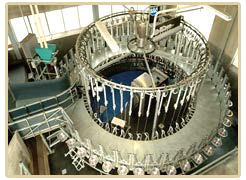

7. Современные многофункциональные роботизированные карусели

Роботизированная доильная карусель – это симбиоз доильной карусели и доильных роботов. Такое устройство обеспечивает сложение скорости и производительности промышленного доения с точностью и высочайшей автоматизацией роботизированного доения. Массовое внедрение роботизированных каруселей – более перспективное направление в молочном животноводстве, особенно в хозяйствах, число коров в которых измеряется многими сотнями. Ведь на роботизированной карусели животные доятся одновременно группами, при этом необходимые операции по обработке вымени проводят роботыманипуляторы, обеспечивая тот уровень качества, которого принято ожидать от доильных роботов

Внедрение роботизированных каруселей в мире только начинает развиваться. В 2017 г. в мире работало не более 3–4 дес. роботизированных каруселей. Выпускали их две европейские компании – шведская «DeLaval» (модель AMR) и германская «GEA» (модель «DairyProQ»). Разработками занимались также американская «Boumatic», ирландская «RotaBot» и австралийская компания «Waikato».

Производительность AMR «DeLaval» – до 90 коров в час или до 1600 доений в день (карусель на 24 места совершает оборот за 16 мин), что позволяет обслуживать стадо от 400 до 1600 коров (рис. 17).

Рис. 17. Роботизированная доильная карусель «DairyProQ» (компаниия «GEA», Германия)

На первом посту, как только корова ступила на карусель и специальный прибор (ридер) считал ее идентификационный номер, проводится подготовка сосков к доению. Эту операцию выполняют последовательно «две руки»: одна обмывает вымя, стимулирует и сдаивает первые струйки молока из задних сосков, другая проделывает то же самое с передними сосками. Затем «в две руки» попарно прикрепляются доильные стаканы: первую пару ставит один манипулятор, предварительно просканировав вымя, вторую – другой. А по завершении доения, когда корова почти подъехала к выходу из карусели, эстафету перенимает третий манипулятор: он обрабатывает соски после доения дезинфицирующим раствором.

Универсальность нового продукта заключается в том, что имеется возможность постепенного наращивания его автоматизированного оснащения. Отдельные модули позволяют сначала автоматизировать один пост, к примеру установить только робота, обрабатывающего соски после доения, а преддоильные операции оставить человеку. Со временем можно занять автоматами все три поста и отказаться от услуг доярок.

«DairyProQ» может выпускаться с различным числом «посадочных мест» – от 16 до 80. Роботов, кстати, можно ставить не на все боксы, что позволяет наращивать уровень роботизации постепенно, реинвестируя в приобретение дополнительных роботов часть выручки от производства молока. Цена робокарусели – около 1,5 млн. евро.

В настоящий момент в мире установлено семь AMR-систем компании «DeLaval». Помимо тестовой модели в Швеции (ферма «Odensviholm» на 480 коров), на которой система оттачивала работу с 2009 г., две из них работают на фермах «Levsta» (Швеция, 163 головы) и «GalaFarm» (Тасмания, 330 голов) с 2011 г. Фермы «Laproma» (Германия, 360 голов) и «Ottenby» (Швеция, 160 голов) эксплуатируют AMR с 2013 г.

Примечательно, что предприятие с AMR в Тасмании – первая ферма в мире, где технология применяется в сочетании с пастбищным содержанием животных и добровольным доением. Коровы сами заходят на карусель, устанавливая свою очередность доения.

Еще две немецкие компании проводят пусконаладочные работы роботизированной карусели от «DeLaval»: ферма «Gersdorf» на 400 голов и ферма «Kamsdorf» для обслуживания 700 дойных коров.

8. Технологии переработки молока и получения молочной продукции

8.1. Характеристика молока – сырья для перерабатывающей промышленности

Основным сырьем для получения пищевых продуктов молочной перерабатывающей промышленности является молоко. Состоит молоко из воды (85–89 %) и сухого вещества (11–15 %). Основную часть сухого остатка составляет молочный жир (3–5 %), молочные белки (2,8–3,6 %), молочный сахар (4,5–5 %) и соли (0,6–0,85 %). Кроме того, молоко содержит такие биологически активные вещества, как витамины, гормоны, ферменты, иммунные тела, пигменты. В настоящее время известно более 250 различных компонентов молока.

8.2. Первичная обработка молока (очистка, охлаждение, хранение) и ее роль в подготовке продукции к реализации

Молоко не только ценный пищевой продукт, но и является благоприятной средой для развития микрофлоры, которая при определенных условиях может интенсивно развиваться, делая молоко непригодным для потребления из-за негативного влияния на здоровье людей и животных. Ввиду этого непосредственно на ферме осуществляется первичная обработка молока. Целью обработки молока в хозяйстве является сохранность естественных свойств молока и улучшение его санитарно-гигиенических качеств.

Первичная обработка молока включает в себя очистку, охлаждение и хранение с последующей транспортировкой охлажденного молока. Она не должна изменять его натуральных свойств.

Для первичной обработки и хранения молока на молочно-товарных комплексах и фермах имеется молочный блок, который должен быть укомплектован молокоохладителями для охлаждения и хранения молока, фильтрующими устройствами, молочной лабораторией для оценки качества сырого молока, измерительным инструментом и приборами для организации учета молока.

От механических примесей свежевыдоенное молоко очищают процеживанием через различные фильтры. Срок использования марлевых фильтров составляет 10 дней, вафельных и фланелевых – 45 и лавсановых – 180 дней. При доении в молокопровод применяют закрытые фильтры, установленные в линии. На молочных фермах промышленного типа применяют центробежные молокоочистители. При вращении барабана сепаратора центробежная сила отбрасывает к периферии более тяжелые механические примеси, бактериальные и соматические клетки.

Свежевыдоенное молоко летом охлаждают до 2–4 °С, зимой – до 6 °С. После доения молоко должно быть охлаждено до 4–7 °С в течение 4 ч. Чем быстрее охлаждается молоко после доения, тем лучше сохраняются его свойства. Для его охлаждения применяют различные охладители, холодильные установки или резервуары танковохладителей. Если молоко нельзя быстро отправить на перерабатывающее предприятие, его хранят в молочных танках, ваннах, баках и флягах. Хранение молока при низких температурах только замедляет развитие микробов, но не устраняет возможности их распространения.

8.3. Порядок реализации молока на перерабатывающие предприятия

В Республике Беларусь молоко в основном перевозят молоковозами в специальных молочных цистернах. Они имеют две, а иногда три хорошо изолированные секции. В летний период за время перевозки на расстояние до 100 км температура молока повышается только на 1–2 °С. При транспортировке зимой молоко предохраняют от замораживания.

При реализации молока оформляют товарно-транспортную накладную на отправку молока в 3 экземплярах (1-й экземпляр – грузополучателю, 2-й – грузоотправителю и 3-й экземпляр – перевозчику). В ней указываются владелец транспорта, грузоотправитель, грузополучатель, пункт погрузки и разгрузки, масса брутто, тары, нетто, кто сдал и кто принял в хозяйстве и на заводе. Из показателей качества молока указывают: содержание жира, %; массу молока в пересчете на базисную жирность: кислотность, °Т; температуру, °С; плотность, кг/м3; группу по чистоте; класс по бактериальной обсемененности и сорт. Молокозавод возвращает копию накладной, в которой указана фактическая масса и качество продукции, а также зачетная масса на основании базисной жирности. Для скота, разводимого в Беларуси, базисная жирность принята 3,6 %.

8.4. Направления переработки молока

Приемка молока на молокоперерабатывающих предприятиях осуществляется по качеству. Его оценивают по органолептическим показателям, содержанию жира, кислотности и температуре. Здесь молоко подвергается вторичной обработке. Она состоит из очистки молока, сепарирования, нормализации по содержанию жира, гомогенизации, термической обработке, охлаждения и расфасовки.

Поступающее на завод молоко содержит механические примеси, поэтому применяют центробежную очистку молока на сепараторахмолокоочистителях, которая осуществляется одновременно с нормализацией.

Сепарирование – это разделение молока на сливки и обезжиренное молоко (обрат) при помощи сепараторов.

Нормализация осуществляется путем смешивания сливок и обрата в таких пропорциях, чтобы обеспечить заданную жирность молока.

При гомогенизации молока происходит раздробление жировых шариков. Они уменьшаются в 10 раз. Благодаря гомогенизации молока в течение срока реализации сливки не поднимаются на поверхность молока.

8.5. Цель и способы высокотемпературной обработки молока (пастеризация, стерилизация)

Тепловую обработку молочного сырья проводят с целью его обеззараживания. При производстве молока и молочных продуктов применяются в основном следующие виды высокотемпературной обработки: пастеризация и стерилизация.

Пастеризация – это тепловая обработка молока при температурах ниже 100 °С, при которой погибают вегетативные формы бактерий, а споры остаются. Пастеризация бывает длительная (молоко выдерживают 30 мин при 63–65 °С), кратковременная (15–16 мин при 72–76 °С) и мгновенная (при 85–90 °С). Пастеризованное молоко хранится недолго (несколько суток), а потом может скиснуть (так как в нем после щадящей обработки остаются молочнокислые бактерии, приводящие к сквашиванию молока).

Стерилизация – тепловая обработка молока при температуре выше 100 °С. При этом полностью уничтожаются все виды вегетативных микроорганизмов, их споры, инактивируются ферменты.

В молочной промышленности применяют следующие виды стерилизации: стерилизация в таре при температуре 115–120 °С с выдержкой 30 и 20 мин; обработка ультравысокими температурами (УВТобработка или ультрапастеризация) при температуре в пределах 140 °С с выдержкой 2 с.