Содержание страницы

Колбасы вареные, сосиски и сардельки из мяса птицы в натуральных или искусственных оболочках вырабатывают в соответствии с действующей технологической инструкцией из мяса всех видов домашней птицы с использованием говядины, свинины, шпика, яиц, молока и другого сырья и материалов.

В зависимости от используемого мясного сырья их вырабатывают следующих сортов: высшего, первого, бессортовые и второго. Сырье и материалы, используемые для производства данных продуктов, должны соответствовать «Гигиеническим требованиям к качеству и безопасности продовольственного сырья и пищевых продуктов».

Для выработки вареных колбас, сосисок и сарделек не допускается использовать:

- мясное сырье, замороженное более одного раза;

- блоки из мяса птицы механической обвалки, замороженные более одного раза, с просроченными сроками хранения;

- вспомогательное сырье и материалы с истекшими сроками хранения;

- в качестве сырья овощи в сыром, вареном, консервированном и сухом виде;

- искусственные оболочки, пищевые добавки зарубежного производства при отсутствии удостоверения о гигиенической регистрации, выданного Минздравом, и удостоверения о качестве или сертификата соответствия.

Для выработки вареных колбас, сосисок и сарделек допускается использовать белковое сырье животного и растительного происхождения, разрешенное к применению Минздравом.

Массовая доля белковых препаратов в гидратированном виде (соевого белка или казеината натрия), муки (крахмала), белкового стабилизатора суммарно должно быть для вареных колбас, сосисок и сарделек первого сорта не более 15 %, для бессортовых – не более 20, для второго сорта – не более 25 %, в том числе массовая доля белковых препаратов в гидратированном виде не должна превышать: для первого сорта – 10 %, для бессортовых −15, для второго сорта – 20 %.

Технологический процесс производства вареных колбас, сосисок и сарделек из мяса птицы включает следующие операции:

- размораживание сырья (при поступлении его в замороженном состоянии);

- разделка, обвалка и жиловка сырья;

- измельчение и посол сырья;

- подготовка пряностей и других материалов;

- подготовка оболочек;

- приготовление фарша;

- наполнение оболочек фаршем;

- термическая обработка;

- упаковка, маркировка, хранение и транспортирование;

- контроль производства.

Технологические процессы разделки, обвалки, жиловки, измельчения и посола сырья, приготовления фарша и наполнения оболочек фаршем осуществляются в производственных помещениях с температурой воздуха 10−12 °С и относительной влажностью не выше 70 %.

1. Размораживание сырья

При поступлении сырья в замороженном состоянии его предварительно размораживают. Для этого замороженные тушки птицы развешивают на вешалах или раскладывают на стеллажах в один слой. Размораживают тушки птицы при температуре 8−10 °С в течение 20−24 ч при относительной влажности воздуха 90−95 %. Процесс размораживания считается законченным, когда температура в толще бедренных мышц будет не ниже минус 1 °С.

При использовании замороженных говядины и свинины их размораживают в соответствии с действующими технологическими инструкциями при температуре 18−22 °С, относительной влажности не менее 90 % и скорости движения воздуха 0,2−1,0 м/с. Говядину и свинину размораживают до достижения температуры в толще мышц бедра и лопатки 1 °С.

Замороженные блоки из жилованного говяжьего и свиного мяса, а также мяса механической обвалки птицы перерабатывают без предварительного размораживания.

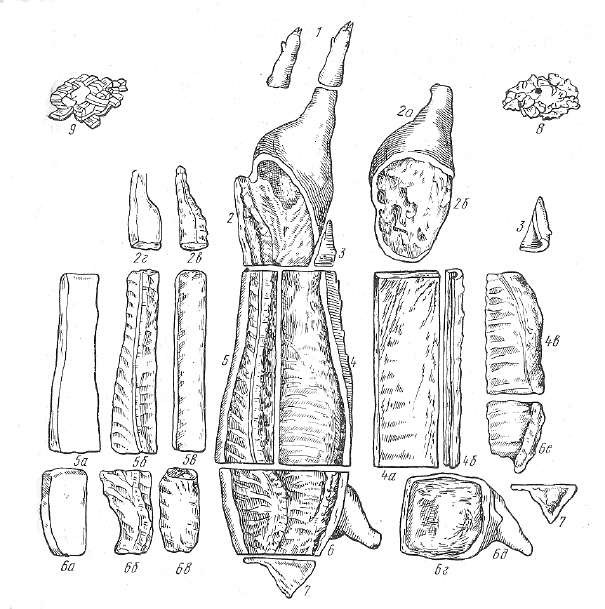

Обвалка и жиловка мяса. На обвалку и жиловку поступает охлажденное и размороженное мясо с температурой в толще мышц 0−4 °С, парное (говядина, свинина) с температурой 34−38 °С и остывшее с температурой 8−12 °С. При использовании парного мяса время от убоя животного до составления фарша не должно превышать 4 ч. Разделку говяжьих и свиных полутуш на отрубы, обвалку и жиловку мяса производят в соответствии с технологической инструкцией.

Обвалку мяса птицы осуществляют вручную или с помощью специальных обвалочных машин. Жилуют мясо птицы в зависимости от рецептур на один сорт или же выделяют отдельно кусковое мясо из различных частей тушки (грудной, окорочков и др.). Из обваленного мяса удаляют, при необходимости, остатки хрящей, возможные костные включения, взвешивают и направляют на посол. Мясо птицы механической обвалки получают на прессах отечественного или зарубежного производства.

При приемке говядины и свинины ее осматривают и, при необходимости, подвергают дополнительной зачистке от загрязнений, кровоподтеков, побитостей, остатков щетины и (или) промывают. Затем срезают клейма и штампы. Если полутуши поступили с вырезками, их удаляют и направляют на производство полуфабрикатов и других продуктов или в реализацию.

Разделку полутуш на отрубы, обвалку и жиловку производят в соответствии с технологической инструкцией. При жиловке мяса мышцы разрезают в продольном направлении на куски (до 1 кг), удаляют хрящи, мелкие косточки, сухожилия, лимфоузлы, кровоподтеки, абсцессы, железы.

2. Измельчение и посол сырья

Обваленное кусковое мясо птицы, жилованное говяжье и свиное мясо взвешивают, измельчают и направляют на посол. Солят мясо в кусках, или в шроте (8−25 мм), или в мелком измельчении (2−3 мм). Сырье перемешивают с сухой солью в мешалках в течение 3−5 мин. Кожу птицы измельчают на волчках с диаметром отверстий решетки 2−3 мм.

На 100 кг сырья вносят в среднем от 1,6 до 2,2 кг поваренной соли. Для ускорения посола мелкоизмельченное сырье допускается солить 26%-ным раствором поваренной соли (плотность 1,205 г/см3). Мясо перемешивают с рассолом в течение 2−5 мин. до полного его поглощения. Количество добавляемой с рассолом воды учитывают при составлении колбасного фарша. Стабилизатор цвета нитрит натрия вводят в виде 2,5%-ного раствора при посоле или при приготовлении фарша. На шпик и жир-сырец нитрит натрия не добавляют.

Посоленное мясо выдерживают в емкостях из полиэтилена, нержавеющего металла или других емкостях при температуре 2±2 °С. Мясо механической обвалки размещают в емкостях из нержавеющего металла толщиной не более 20 см. Температура посоленного мяса в емкостях до 150 кг не должна превышать 12 °С, а свыше 150 кг – 8 °С. Для снижения температуры мяса допускается добавлять пищевой лед в количестве 5−10 % к массе сырья. И это учитывают при приготовлении колбасного фарша.

Мясное сырье выдерживают в посоле: в кусках − 18−72 ч, в шроте – 12−48 ч, мясо механической обвалки птицы и кожу куриную – не более 24 ч. Мясо птицы механической обвалки допускается использовать без предварительного посола.

В случае применения консерванта «Аромарос-М», его добавляют к мясному сырью в сухом виде вместе с другими посолочными ингредиентами или вносят на начальной стадии составления фарша.

Если мясное сырье в посоле находилось в кусках или в виде шрота (16−25 мм), то его измельчают на волчке с диаметром отверстий решетки 2−6 мм.

Шпик боковой или щековину свиную, жир-сырец говяжий и свиной или куриный измельчают на волчке с диаметром отверстий решетки 2−3 мм непосредственно перед составлением фарша. Допускается измельчение шпика на куттере. При этом шпик должен быть заморожен до температуры от −2 до −4 °С.

3. Подготовка пряностей и других материалов

Поступившую на предприятие без упаковки соль, а также муку перед использованием просеивают через сито с магнитоуловителями. Пряности, пряноароматические растения, поступающие в виде семян, горошка, зелени сушеной, измельчают и просеивают через сито с диаметром отверстий 0,8−1,0 мм. Экстракты пряностей обычно используют в виде смеси с сахаром и другими пряностями.

Чеснок свежий разделяют на дольки (зубки), чистят, удаляют подгнившие дольки, промывают холодной проточной водой, измельчают на волчке с диаметром отверстий решетки 2−3 мм. Сушеный чеснок замачивают в воде в соотношении 1:1, выдерживают в течение 1−2 ч для поглощения влаги, затем используют.

Применяемое пастеризованное молоко должно иметь кислотность не выше 21 °Т. Оно должно храниться при температуре 2−6 °С не более 36 ч с момента его изготовления. Оно может быть заморожено на льдогенераторе и добавлено в фарш в замороженном виде.

Замороженный меланж перед использованием размораживают, выдерживая его в цехе на стеллажах при температуре воздуха 18−22 °С в течение 3−4 ч или погружая банки в ванны с водой, имеющей температуру не выше 45 °С. Пакеты полиэтиленовые с меланжем укладывают в емкости и выдерживают при комнатной температуре до полного размягчения. Размороженный меланж хранению не подлежит.

Порошок яичный (274 г) после предварительного просеивания перемешивают с водой (726 г) до мазеобразного состояния и используют его взамен 1 кг меланжа.

При использовании соевых белков их вводят в фарш в гидратированном или сухом виде или в составе белково-жировых эмульсий.

Предпочтительнее применять соевые белки в виде геля. Гель готовят в куттере, добавляя к соевым белкам холодную воду в нужных количествах (в зависимости от используемого белка). Куттерование ведут в течение 3−5 мин до появления глянцевого блеска. Гель используют непосредственно после приготовления или в течение 24 ч при хранении его в помещении с температурой 0−4 °С.

Фосфаты используют в сухом виде или в виде 10%-ного раствора. Фосфаты и коптильные препараты используют в соответствии с действующими технологическими инструкциями или рекомендациями по их применению.

Пряности, крахмал или муку, яйца куриные, индюшиные или меланж, молоко сухое цельное или обезжиренное и другие необходимые для приготовления фарша компоненты рекомендуется предварительно взвешивать в количествах, предусмотренных рецептурой (из расчета массы несоленого сырья).

4. Подготовка оболочек

Обработанные соленые кишки в виде фабриката или полуфабриката освобождают от соли путем промывания в воде (15−20 °С), затем их замачивают в воде (20−25 °С) для приобретения стенками кишок эластичности. В зависимости от сроков хранения обработанных кишок продолжительность их замачивания составляет:

- для свежеконсервированных − 3−5 мин;

- со сроком хранения от 3 до 6 мес − 30−60 мин;

- со сроком хранения свыше 6 мес. – 1,5−2,0 ч.

После замачивания кишки промывают теплой (30−35 °С) водой, проверяют качество их обработки. Подготовленные оболочки разрезают на отрезки требуемой длины, аккуратно обрезая концы кишок. Один конец оболочки на расстоянии 2 см от края перевязывают шпагатом двумя затяжными узлами. Концы шпагата не должны быть длиннее 2 см.

Сухие мочевые пузыри и кишечные оболочки замачивают в чистой воде (30−35 °С) на 10−15 мин, выворачивая их перед шприцеванием. При подготовке оболочек для повышения фаршеемкости консервированные солью мочевые пузыри, а также синюги, круга и проходники (говяжьи толстые кишки) рекомендуется продувать сжатым воздухом.

Искусственные оболочки разрезают на отрезки требуемой длины. Рекомендуется предварительно один конец оболочки закреплять металлическими скрепками (кроме целлофановых оболочек) или завязывать шпагатом.

Перед употреблением искусственные белковые оболочки промывают в проточной воде при температуре 20−30 °С в течение: 25−30 мин – для колбас, 10−15 мин – для сарделек, 3−5 мин – для сосисок. Затем их встряхивают для удаления излишней влаги и немедленно используют.

Искусственные оболочки из целлофана перед использованием смачивают в воде поочередно завязанными и открытыми концами, встряхивая от излишней влаги, или увлажняют в специальных емкостях или помещениях с относительной влажностью воздуха 95−100 %.

Гофрированные белковые и вискозно-целлюлозные оболочки для сосисок наполняют фаршем без предварительного замачивания.

5. Приготовление фарша

Фарш для изготовления вареных колбас приготавливают на куттере, куттере-мешалке, мешалке-измельчителе или других машинах периодического действия в следующей последовательности: сначала обрабатывают кожу в течение 1−2 мин, затем вводят мясо птицы, добавляя часть воды (льда), раствор нитрита натрия (если его не добавляли при посоле). После 2−3 мин обработки вводят мясо птицы механической обвалки и остальные компоненты согласно рецептуре и обрабатывают еще в течение 3−4 мин.

Для колбас с использованием говядины и свинины вначале обрабатывают мясное сырье с наименьшим содержанием жира: говядину высшего, первого, второго сортов, с массовой долей жировой и соединительной тканей не более 12 %, или нежирную свинину, или кусковое мясо птицы, добавляя часть воды (льда), нитрит натрия, соль, молоко, меланж. Через 2−3 мин куттерования вводят свинину полужирную, с содержанием жировой ткани не более 60 %, остаток воды (льда), жирную свинину или жирную говядину и обрабатывают в течение 3−5 мин, добавляя мясо механической обвалки, крахмал, сухое молоко, пряности, чеснок и другие компоненты согласно рецептуре и обрабатывают 2−3 мин.

Последовательность закладки сырья для всех типов машин одинакова. Общая продолжительность обработки фарша для вареных колбас на машинах периодического действия составляет 8−12 мин в зависимости от конструкции измельчителя. Чем выше скорость резания, тем меньше продолжительность обработки.

В конце процесса куттерования для образования интенсивной окраски рекомендуется добавлять аскорбиновую кислоту или аскорбинат натрия в количестве 0,3−0,5 % к массе сырья в виде 5%-ного водного раствора.

Допускается после обработки в измельчителях периодического действия обрабатывать фарш на машинах тонкого измельчения непрерывного действия (микрокуттере, эмульситаторе, коллоидной мельнице и др.). При этом время куттерования сокращается на 3−5 мин.

При использовании соевого белка обработку его проводят в начале процесса куттерования, добавляя в соответствии с рецептурами предназначенное на белок количество воды. После 1−2 мин обработки закладывают сырье в вышеописанной последовательности, добавляя необходимое количество поваренной соли на соевый белок.

Фосфаты добавляют в фарш в начале куттерования, равномерно распределяя их по поверхности фарша. На 100 кг несоленого сырья добавляют следующее количество фосфатов: триполифосфат натрия – 300 г, натрий фосфорнокислый однозамещенный двухводный – 300 г, натрий пирофосфорнокислый трехзамещенный пищевой девятиводный – 500 г. Другие фосфатные препараты добавляют в соответствии с рекомендациями по их применению.

Температура фарша в конце куттерования не должна превышать 14−18 °С. Для снижения температуры фарша рекомендуется частичная или полная замена воды льдом. Количество добавляемого льда зависит от продолжительности измельчения, температуры сырья и других факторов. В зависимости от состава и качества используемого сырья при куттеровании в фарш добавляют 20−35 % воды (льда). При использовании газо-, водо-, паронепроницаемых оболочек количество добавляемой воды уменьшают на величину потерь влаги при термической обработке.

При изготовлении вареных колбас с неоднородной структурой тонкоизмельченный фарш перемешивают 5−8 мин в мешалках различных конструкций, добавляя крупноизмельченные шпик, говядину или свинину, или кусковое мясо птицы, до равномерного распределения их в массе сырья. Можно мешалки и не применять: в таком случае крупноизмельченные компоненты, предварительно охлажденные до 0…−2 °С, вводят в фарш за 0,5−1,0 мин до окончания куттерования и обрабатывают на малых оборотах куттера.

6. Наполнение оболочек фаршем

Приготовленный фарш подают к шприцам. Наполняют оболочки фаршем на шприцах различных конструкций с применением или без применения вакуума. Глубина вакуума составляет 0,4−0,8 атм. Давление нагнетания должно обеспечивать плотную набивку фарша в оболочку. Для наполнения фаршем оболочек (натуральных и искусственных) рекомендуется использовать цевки диаметром от 30 до 60 мм. Длина колбасных батонов не должна превышать 50 см.

При ручной вязке колбас фарш отжимают внутрь батона и прочно завязывают конец оболочки, делая петлю для навешивания батонов на палки. При наличии специального оборудования и маркированной оболочки концы батонов закрепляют металлическими скобами или скрепками. При отсутствии маркированной оболочки допускается наклеивать цветные или маркированные клипсы или вкладывать этикетку между слоями оболочки.

После вязки или наложения скоб колбасные батоны навешивают на палки, которые размещают на рамах. Батоны не должны соприкасаться друг с другом во избежание слипов. Из батонов в натуральной оболочке удаляют попавший воздух путем прокалывания оболочки.

7. Термическая обработка

Термическую обработку вареных колбас подразделяют на несколько операций: обжарку, варку, охлаждение. Сырые колбасные батоны, наполненные фаршем без применения вакуума, рекомендуется подвергать кратковременной осадке (для подсушивания оболочки и уплотнения фарша) в течение 2 ч при температуре 0−4 °С.

Обжарку и варку колбас производят в стационарных обжарочных камерах с контролем температуры или в комбинированных камерах и термоагрегатах непрерывного действия с автоматическим контролем и регулированием температуры, влажности и скорости движения среды.

Дым для обжарки получают при сжигании сухих опилок от деревьев твердых лиственных пород в дымогенераторах различных конструкций, а в стационарных камерах также за счет сжигания непосредственно в камере опилок или дров от деревьев лиственных пород (с березовых дров снимают кору). Обжарку колбас, приготовленных с коптильным препаратом, производят без дыма в обжарочных камерах.

Требуемый температурный режим в обжарочных камерах поддерживают за счет обогрева их газом, глухим паром или электричеством.

В стационарных обжарочных камерах колбасные батоны обжаривают при температуре 85−100 °С в течение 60−140 мин в зависимости от конструкции камеры, диаметра и вида (натуральная, белковая, целлофановая и др.) оболочки. Окончание процесса обжарки определяют по подсушиванию оболочки, покраснению батонов и по достижению температуры в центре батона 40−50 °С. Обжаренные батоны варят паром в пароварочных камерах и в воде при температуре 80−90 °С (батоны в белковой оболочке варят при температуре 73−76 °С) в течение 30−150 мин (в зависимости от вида и диаметра оболочки) до достижения температуры в центре батона 70−72 °С. При варке в котлах батоны загружают в воду, нагретую до 85−90 °С. Батоны в целлофановой оболочке варят только в пароварочных камерах.

В комбинированных камерах и термоагрегатах непрерывного действия подсушку и обжарку колбас производят при температуре 80−100 °С и относительной влажности воздуха 10−20 %. Подсушку колбас производят в течение 10 мин, обжарку −60−140 мин (в зависимости от диаметра оболочки) до достижения температуры в центре батона 40−50 °С (в черевах до 60 °С).

Непосредственно после обжарки колбасные батоны варят паром или циркулирующим влажным воздухом при температуре 75−85 °С (для оболочки «Белкозин» − 73−76 °С) и относительной влажности 90−100 % в течение 50−150 мин (в зависимости от диаметра оболочки) до достижения температуры в центре батона 70−72 °С.

После варки колбасы охлаждают под душем холодной водопроводной водой в течение 3−15 мин в зависимости от вида и диаметра оболочки. Затем охлаждение производят в камерах при температуре не выше 8 °С и относительной влажности воздуха 95 % в туннелях интенсивного охлаждения при температуре от −5 до −7 °С или в камерах интенсивного охлаждения с автоматическим контролем и регулированием параметров до температуры в центре батона 12 °С.

В оболочке «Повиден» колбасы не обжаривают. Варку их производят в воде или пароварочных камерах при температуре 75−85 °С до достижения в центре батона температуры 70−72 °С. При варке в воде батоны погружают в воду, нагретую до 85 °С (соотношение продукта и воды не менее чем 1:5), укладывая их в горизонтальное положение. При диаметре батона 65 мм продолжительность варки составляет 65−80 мин.

После варки колбасу охлаждают под душем или в емкостях холодной водопроводной водой в течение 20−40 мин, затем − в камерах воздушного или гидроаэрозольного охлаждения при температуре 0−4 °С, или в туннелях интенсивного охлаждения при температуре от −5 до −7 °С, или в других аналогичных устройствах до достижения температуры в центре батона 12 °С. Рекомендуется проводить регенерацию повиденовой оболочки (разглаживание морщин) для обеспечения плотного прилегания оболочки к продукту. Для этого охлажденные колбасные батоны помещают на 2−5 мин в горячую (90−95 °С) воду или в струю пара.

При производстве сосисок и сарделек фарш приготавливают так же, как и для вареных колбас с однородной структурой фарша. При наполнении оболочек фаршем для сосисок рекомендуется использовать цевки диаметром 12, 14 и 18 мм, для сарделек − диаметром 22, 25 и 30 мм.

Оболочку с сосисочным фаршем откручивают батончиками с помощью специальных приспособлений вручную или перевязывают нитками на автоматах.

Сосиски вырабатывают массовыми и штучными. Для производства штучных сосисок применяют дозировочные автоматы, механизм которых регулируют так, чтобы масса сосиски вместе с оболочкой составила: сырой – 44, 48, 55, 60, 123 г, готовой – соответственно 35, 40, 45, 50, 100 г.

Сардельки отделяют одну от другой перевязыванием оболочки с фаршем нитками на перевязочных автоматах или тонким шпагатом вручную. Они могут откручиваться так же, как и сосиски.

В стационарных камерах сосиски и сардельки обжаривают при температуре 85−100 °С в течение 30−50 мин до покраснения поверхности батончиков и достижения температуры внутри их не ниже 55 °С. Затем их варят при температуре 75−85 °С в течение 10−50 мин до достижения температуры в центре батончика 70−72 °С. При варке в котлах сосиски и сардельки загружают в горячую (85−95 °С) воду. В искусственной оболочке их варят только в пароварочных камерах.

При термической обработке в комбинированных камерах и термоагрегатах непрерывного действия с автоматическим регулированием режимов подсушку сосисок и сарделек производят в течение 10 мин при температуре 75 °С и относительной влажности воздуха 25−35 %, обжарку проводят в течение 30−50 мин при температуре 95−100 °С и относительной влажности 10−20 %. Варят при температуре 80−90 °С, относительной влажности 85−90 %: сосиски – в течение 5−10 мин, сардельки − 15−20 мин; в центре батончика температура должна достичь 70−72 °С.

Сосиски в белковой оболочке подсушивают при температуре не выше 85 °С в течение 45−50 мин и варят при температуре не выше 75 °С в течение 10−15 мин.

Охлаждают сосиски и сардельки так же, как и вареные колбасы. Нормы выхода колбас вареных, сосисок и сарделек (в зависимости от рецептуры) в искусственных оболочках составляют: в парогазонепроницаемых − 120−140 %, в парогазопроницаемых − 115−135 %.

8. Упаковка и маркировка

Вареные колбасы, сосиски и сардельки из мяса птицы упаковывают в деревянные ящики, ящики из гофрированного картона, полимерные многооборотные, алюминиевые и полиэтиленовые, в тару из других материалов, а также в специальные контейнеры или тару-оборудование.

При отсутствии крышки допускается тару покрывать оберточной бумагой, пергаментом и другими материалами.

Масса брутто продукции в многооборотной таре не должна превышать 25 кг, масса нетто в ящиках должна быть не более 20 кг, в контейнерах или таре-оборудовании – не более 250 кг.

В каждый ящик или контейнер упаковывают вареные колбасы, сосиски или сардельки одного наименования. По согласованию с потребителем допускается упаковывание двух или нескольких наименований. Допускается упаковывать вареные колбасы под вакуумом в прозрачные газонепроницаемые пленки или пакеты: при сервировочной нарезке (ломтиками со снятием оболочки) и батонами. Также допускается групповая упаковка колбасных батонов под вакуумом в полимерную пленку массой нетто до 10 кг.

Штучные сосиски фасуют в пакеты из прозрачных пленочных материалов по 5−10 шт. или упаковывают в ящики из гофрированного картона по 50, 100, 200, 300 шт. Сосиски без оболочки для реализации в розничной торговой сети фасуют в пакеты из прозрачных пленочных материалов или упаковывают под вакуумом на специальном оборудовании по 5−10 шт. массой нетто 250−500 г. Отклонение от массы нетто упаковочной единицы не должно превышать ±3 %.

Сосиски без оболочки для реализации в сети общественного питания упаковывают в пакеты из поливинилиденхлоридной пленки «Повиден» под вакуумом массой до 6 кг.

Пакеты с фасованными вареными колбасами и сосисками укладывают в ящики из гофрированного картона массой нетто не более 20 кг, в полимерные многооборотные ящики массой брутто не более 25 кг, в тару-оборудование массой нетто не более 250 кг.

При транспортной маркировке наносят манипуляционный знак «Скоропортящийся груз». Маркировка, характеризующая продукцию, наносится на одну из торцовых сторон транспортной тары при помощи прикрепления ярлыка, на котором указывают:

- наименование предприятия-изготовителя (или товарный знак), его местонахождение;

- наименование, сорт, состав продукта с указанием международного идентификационного кода примененных пищевых добавок и названий консервантов, красителей;

- дату (число, месяц, год – по две цифры) и номер смены выработки (одна цифра);

- массу;

- условия хранения;

- пищевую и энергетическую ценность;

- обозначение стандарта.

Аналогичный ярлык вкладывают в тару с дополнительным указанием конечного срока реализации (дата, час).

Аналогичную информацию (за исключением массы, даты и номера смены выработки) должны содержать маркировочная оболочка вареных колбас, вкладыш или бандероль, а также ярлык, если оболочка немаркированная и отсутствуют вкладыш и бандероль.

При выпуске колбасных изделий в натуральной оболочке маркировка, характеризующая продукцию, наносится на транспортную тару и аналогичный ярлык должен быть вложен в нее.

9. Транспортирование и хранение

Транспортируют вареные колбасы, сосиски и сардельки в авторефрижераторах-фургонах с изотермическим кузовом. Хранят их на предприятиях в подвешенном состоянии, вареные колбасы в искусственной оболочке диаметром свыше 80 мм хранят разложенными в один ряд при температуре 4±2 °С и относительной влажности воздуха 70−80 %. Срок хранения и реализации вареных колбас высшего сорта – не более 72 ч, первого сорта, бессортовых, второго сорта, сосисок и сарделек – не более 48 ч.

Сроки хранения и реализации вареных колбас, выработанных с применением консервантов, других пищевых добавок, оболочек и вакуумной упаковки, позволяющих увеличить сроки их годности, указывают в рецептурах на конкретный вид продукции.

В торговой сети вареные колбасы, сосиски и сардельки реализуют без шпагата, ниток, металлических скоб и скрепок.

Перед реализацией колбасы вареные, сосиски и сардельки проверяют органолептически, отбраковывая не соответствующие требованиям действующего стандарта. По органолептическим показателям вареные колбасные изделия должны соответствовать требованиям, указанным в табл. 1.

Для колбас бессортовых, первого и второго сортов допускается на разрезе наличие включений соединительной ткани.

Допускается незначительная морщинистость батонов вареных колбас, сосисок и сарделек в охлажденном состоянии.

Таблица 1. Требования к органолептическим показателям вареных колбасных изделий из мяса птицы

| Наименование показателя | Характеристика колбас, сосисок, сарделек | |||

| высшего сорта | первого сорта | бессортовых | второго сорта | |

| Внешний вид:

колбас |

Батоны прямые, или слегка изогнутые длиной от 15 до 50 см, или в виде колец и полуколец, с чистой сухой поверхностью, без повреждений оболочки; с нанесением товарных отметок в виде различных перевязок шпагатом или без них при наличии маркированной оболочки и ярлыка, или бандероли и ярлыка, или вкладыша и ярлыка, или ярлыка. Допускаются батоны овальной формы | |||

| сосисок и сарделек | Открученные или перевязанные батончики длиной от 8 до 13 см, с чистой поверхностью, без повреждений оболочки, слипов | |||

| Масса штучной сосиски, г | 35, 40, 45, 50, 100 | |||

| Консистенция:

колбас |

Упругая | |||

| сосисок и сарделек | Нежная, сочная в горячем состоянии | |||

| Вид на разрезе: колбас | Фарш равномерно перемешанный, без пустот, с содержанием кусочков различного мясного сырья размером не более 25 мм или без них. Цвет фарша от светло-розового до красного. Допускается наличие мелкой пористости − пустот диаметром не более, мм: | |||

| 1,0 | 1,0 | 2,0 | 2,0 | |

| сосисок и сарделек | Однородный, равномерно перемешанный фарш от светлорозового до розового цвета, с содержанием кусочков различного мясного сырья размером не более 8 мм или без них. Допускается незначительная пористость | |||

| Запах и вкус колбас, сосисок и сарделек | Свойственные данному виду продукта с ароматом пряностей и чеснока (или без него), без посторонних привкуса и запаха; вкус в меру солёный | |||

Допускаются к реализации вареные колбасы:

- с наличием слипов длиной не более 3 см для высшего сорта, длиной не более 7 см для первого сорта и бессортовых, длиной не более 10 см для второго сорта. Для колбас длиной менее 30 см допустимый размер слипов соответственно уменьшается наполовину;

- с наличием бульонно-жировых отеков: в колбасах высшего сорта – не более 2 см, первого, бессортовых и второго сортов – не более 5 см;

- с наличием на разрезе кусочков шпика с желтоватым оттенком без признаков осаливания – для колбас бессортовых и второго сорта;

- с отклонением по величине отдельных кусочков мясного сырья в сторону увеличения;

- в виде нецелых батонов массой не менее 500 г, при этом срезанные концы должны быть обернуты салфеткой из пергамента или других разрешенных к применению материалов и перевязаны шпагатом, нитками или резиновой охваткой; количество нецелых батонов не должно превышать 5 % от партии.

По физико-химическим показателям вареные колбасные изделия должны соответствовать требованиям, указанным в табл. 2.

Таблица 2. Требования к физико-химическим показателям вареных колбасных изделий из мяса птицы

| Наименование показателя | Норма для колбас, сосисок и сарделек | |||

| высшего

сорта |

первого

сорта |

бессортовых | Второго

сорта |

|

| Массовая доля влаги, %, не более | 75 | 75 | 75 | 75 |

| Массовая доля поваренной соли, %, не более | 2,2 | 2,2 | 2,2 | 2,2 |

| Массовая доля нитрита, %, не более | 0,004 | 0,004 | 0,004 | 0,004 |

| Массовая доля крахмала, %, не более | Не

допускается |

3,0 | 4,0 | 5,0 |

| Остаточная активность кислой фосфатазы, %, не более | 0,006 | 0,006 | 0,006 | 0,006 |

| Массовая доля общего фосфора, %, не более | 0,4 | 0,4 | 0,4 | 0,4 |

Примечания. 1. В теплый период времени года (май – сентябрь) допускается увеличение массовой доли поваренной соли в готовом продукте на 0,3 %. 2. Вареные колбасы, сосиски и сардельки из мяса птицы выпускаются в реализацию с температурой в толще батона не ниже 0 °С и не выше 12 °С.

По бактериологическим показателям вареные колбасные изделия должны соответствовать требованиям, указанным в табл. 3.

Конкретные характеристики органолептических показателей, массовая доля влаги, крахмала, поваренной соли, общего фосфора, нитрита, пищевая и энергетическая ценность для каждого наименования колбас, сосисок и сарделек должны быть приведены в рецептурах.

Содержание токсичных элементов, афлатоксина В1, нитрозаминов, пестицидов, гормональных препаратов, радионуклидов не должно превышать допустимых уровней.

Таблица 3. Требования к бактериологическим показателям вареных колбасных изделий из мяса птицы

| Наименование показателя | Норма для колбас, сосисок, сарделек | |||

| высшего сорта | первого сорта | бессортовых | второго сорта | |

| Наличие бактерий группы кишечной палочки (лактозосбраживающие) в 1 г продукта | Не допускается | |||

| Наличие патогенных микроорганизмов, в том числе сальмонелл, в 25 г продукта | Не допускается | |||

| Наличие сульфитредуцирующих клостридий в 0,01 г продукта | Не допускается | |||

| Количество мезофильных аэробных и факультативно-анаэробных микроорганизмов, КОЕ в 1 г, не более | 1,0×10³ | 1,0×10³ | 1,0×10³ | 2,5×10³ |

Кроме вареных, из мяса птицы изготавливают колбасы полукопченые (подвергают обжарке, варке, копчению и сушке) и ливерные (фарш готовят из вареного сырья, основными компонентами которого являются мясо и пищевые субпродукты птицы, помещают в колбасную оболочку и подвергают варке).

10. Зельц

Потрошеные тушки варят в течение 1,0−1,5 ч в закрытых или открытых котлах либо острым паром в течение 30−60 мин в пароварочных камерах, укладывая тушки в один ряд на перфорированные металлические поддоны, помещенные на подвесные рамы. Остывшие тушки подвергают обвалке.

Свиную шкурку в открытых котлах варят в течение 3−5 мин, в закрытых – 1,5−2,0 ч. Затем ее в горячем состоянии измельчают на волчке с диаметром отверстий решетки 2−3 мм. Шпик нарезают вручную слоями толщиной 5−7 мм. Очищенный чеснок измельчают на том же волчке. Соль и перец просеивают.

Вначале в мешалку закладывают мясо птицы, затем − измельченную свиную шкурку, горячий бульон (без снятия жира), полученный от варки шкурки, специи. Все тщательно перемешивают в течение 5 мин и направляют на формовку: на дно формы укладывают слой шпика, на него – перемешанную массу слоем 4−5 см, затем опять слой шпика. Таких слоев делают несколько, в пределах заполняемости формы.

Заполненную форму накрывают крышкой с прессовым устройством для подпрессовки массы. После подпрессовки зельц в форме варят в течение 1,5−2,0 ч при температуре 95−98 °С, охлаждают до температуры в толще продукта не выше 8 °С.

Охлажденные формы с зельцем опускают в горячую воду на 2−3 мин, после чего форму распрессовывают и зельц вынимают. Каждое изделие завертывают в пергамент или полимерную пленку и укладывают в транспортную тару. Хранят при температуре от 0 до 8 °С не более 48 ч с момента изготовления.