Содержание страницы

Долговечность жилых зданий, их соответствие назначению во многом определяются состоянием оснований и фундаментов. Система «основание — фундамент» является наиболее сложной в моделировании и предвидении ее функционирования в процессе возведения и особенно эксплуатации зданий и сооружений. Эта система в эксплуатационных условиях постоянно испытывает одновременное, зачастую трудно учитываемое воздействие многих факторов, из которых наиболее значительными являются изменения свойств основания, природные явления и воздействия, связанные с деятельностью человека.

Основными причинами деформации фундаментов и оснований, вызывающими необходимость их усиления и реконструкции, являются:

- увеличение нагрузок на фундаменты — надстройкой существующих жилых зданий и их сооружений при реконструкции;

- развитие недопустимых деформаций при строительстве новых зданий рядом с существующими фундаментами, что особенно характерно для больших городов, повышаются нагрузки на их основания;

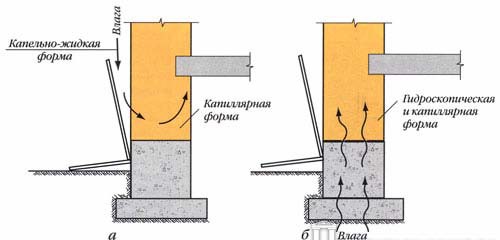

- недостаточная прочность материала фундаментов — может быть обусловлена неудовлетворительным качеством строительномонтажных работ (дефекты бетонирования, замораживание);

- ухудшение условий устойчивости оснований и увеличение их деформативности вследствие изменения уровня грунтовых вод, замачивания основания атмосферными и производственными водами, пучение грунтов при промерзании и т. д.;

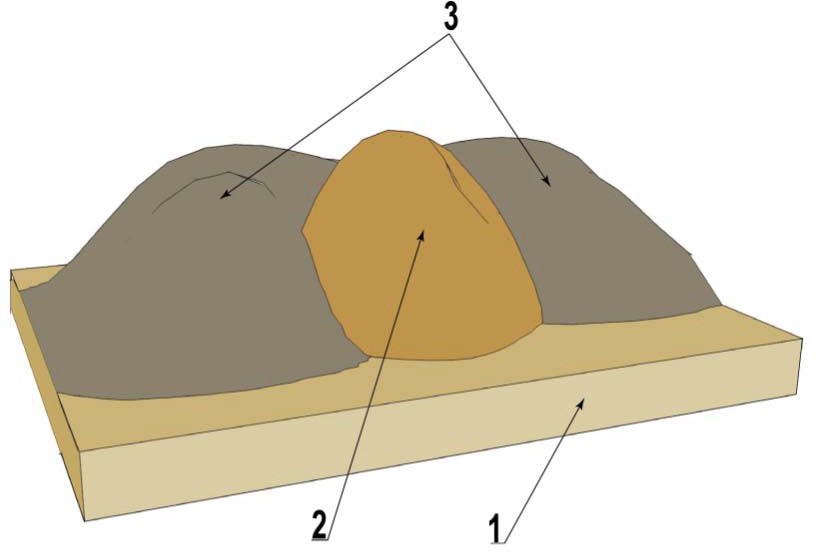

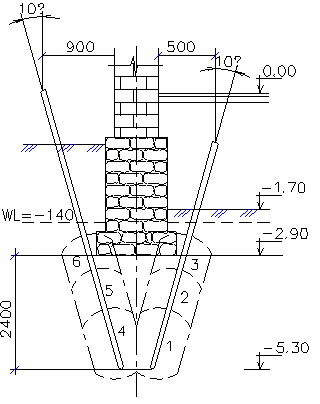

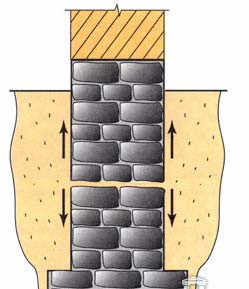

- при расположении здания или сооружения на склоне в случае проявления оползневых подвижек фундаменты могут испытывать воздействие сползающего грунта (рис. 1). В таком случае требуется не только усилить фундамент, но и принять меры по укреплению самого склона;

- ошибки проектировщиков, некачественная оценка инженерногеологических условий строительной площадки и др.

Рис. 1. Деформации оснований зданий, расположенных на склоне

Для повышения прочности оснований эксплуатируемых зданий и сооружений и предотвращения развития в их конструкциях деформаций аварийного характера, а также для выполнения работ по ремонту и реконструкции существующих фундаментов и их оснований широко применяют различные методы укрепления и усиления.

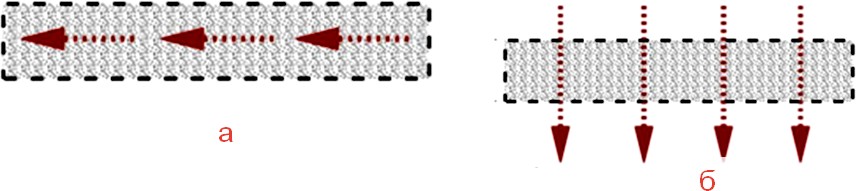

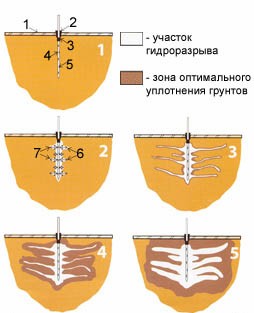

Необходимо отметить, что существуют три основных методов направленные на повышение несущей способности оснований (рис. 2).

Рис. 2. Основные методы повышения несущей способности грунтов оснований

С помощью перечисленных методов создаются искусственно улучшенные основания, и выбор методов их создания зависит от характера напластований, типов грунтов и их физикомеханических свойств, особенностей сооружений и интенсивности передаваемых нагрузок, решаемых инженерных задач, технологических возможностей.

Считается, что технологии по упрочнению грунтов оснований впервые были описаны русским архитектором и инженером Н. Г. Максимилиан де Решефором в «Урочных положениях» в 1889 году. «Иллюстрированное урочное положение» впервые издавалось только в 1906 году как справочник архитектора. Приведенные в книге технологии выполнении работ применяются и в настоящее время, основное отличие заключается в использовании современных материальных и энергетических (машин, механизмов, оборудования) ресурсов. Однако строительная наука в настоящее время предлагает различные инновационные технологии упрочнения грунтов, несмотря на отсутствие системного подхода к технологиям производства работ и классификации методов упрочнения и способов выполнения работ.

1. Конструктивные методы создания искусственно улучшенных оснований

Методы предусматривают:

- замену слабого слоя грунта основания (устройство грунтовых подушек);

- выполнение шпунтовых ограждений;

- армирование грунта;

- устройство боковых пригрузок (каменная, песчано-гравийная отсыпка), устройство противофильтрационных завес.

Приведем краткие характеристики конструктивных методов создания искусственно-улучшенных оснований.

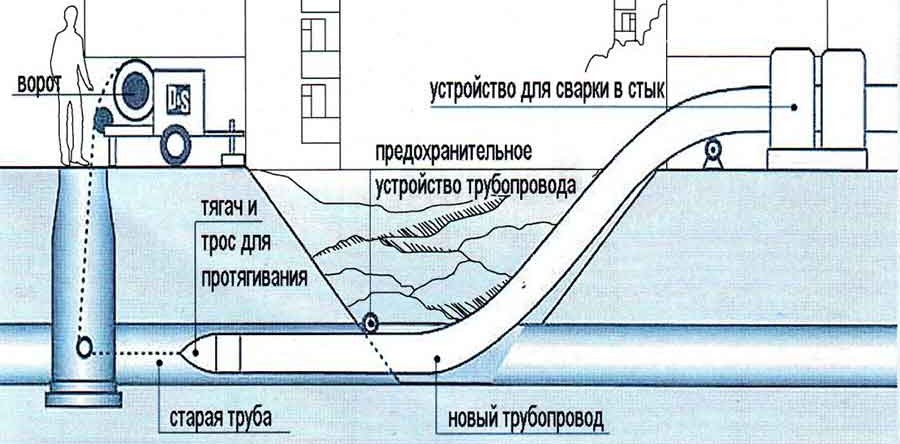

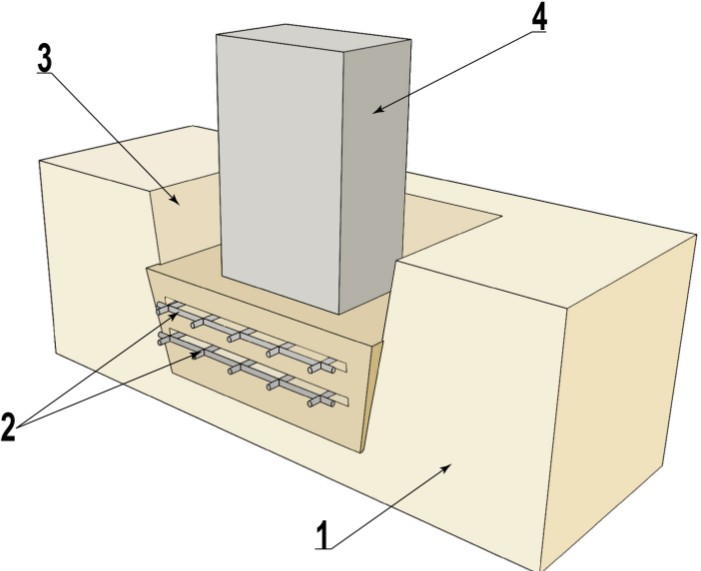

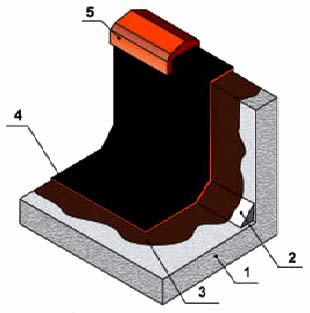

Устройство грунтовых подушек (рис. 3). Грунтовые подушки выполняют из средне- и крупнозернистого песка или из щебня, гравия и гравийно-песчаных смесей, когда они являются местными материалами или при устройстве подушек в зимнее время.

Рис. 3. Схема устройства грунтовой подушки: 1 — слабый грунт; 2 — грунтовая подушка; 3 — контур котлована; 4 — фундамент

Грунтовые подушки устраиваются в слабых сильносжимаемых грунтах, каковыми являются иль, связные грунты в текучем состоянии, торф, заторфованные, насыпные и пучинистые грунты.

Материал, который должен использоваться в качестве подушки, должен быть удобоукладываемым, устойчивым при движении подземных вод, иметь относительно высокое сопротивление к сдвигу и заданную (расчетную) плотность во избежание осадок в результате замачивания или динамических нагрузок. Если местные грунты поддаются уплотнению, то подушки можно устраивать с их применением вместо песка. Супеси, суглинки, глины в качестве подушек используют выше уровня подземных вод. Укладываются они при определенной влажности с тщательным контролем над однородностью состава и степенью их уплотнения.

Когда слабые грунты имеют значительную толщину, устраивают двухъярусное (двухслойное) основание. На естественном основании устраивают грунтовую подушку, толщина которой определяется расчетным путем исходя из давления, которое можно передать на подстилающие ее грунты. При определении других геометрических размеров (длины, ширины) необходимо учитывать сопротивляемость к горизонтальному давлению грунта, расположенного по сторонам от нее, чтобы исключить возможную деформацию подушки по длине и ширине.

При возможном проявлении суффозии и при заложении фундамента выше расчетной глубины сезонного промерзания не рекомендуется устраивать грунтовые подушки.

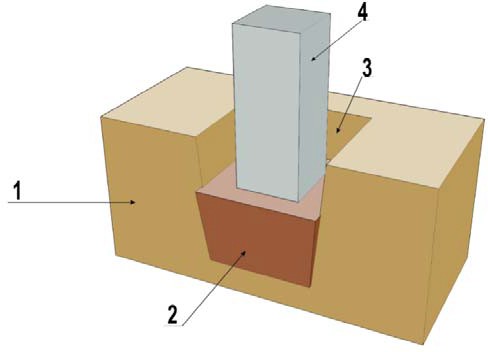

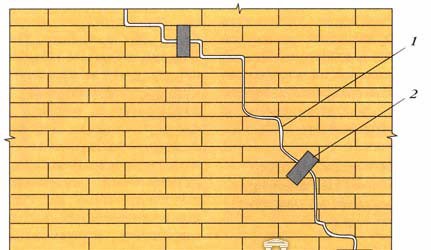

Устройство шпунтовых ограждений (рис. 4). По периметру фундаментной плиты выполняется сплошная шпунтовая стенка, воспринимающая боковое давление грунта.

Рис. 4. Схема устройства шпунтового ограждения: 1 — слабый грунт; 2 — шпунты; 3 — фундаментная плита

Шпунт забивается по всему периметру фундамента, чтобы избежать выпирания слабого грунта из-под фундамента. В этом случае через толщу слабых грунтов в относительно плотный грунт забивают шпунт с заделкой его в фундаментную плиту, под которой устраивают дренирующую песчаную подсыпку. Такое решение возможно под сооружениями, допускающими значительную осадку.

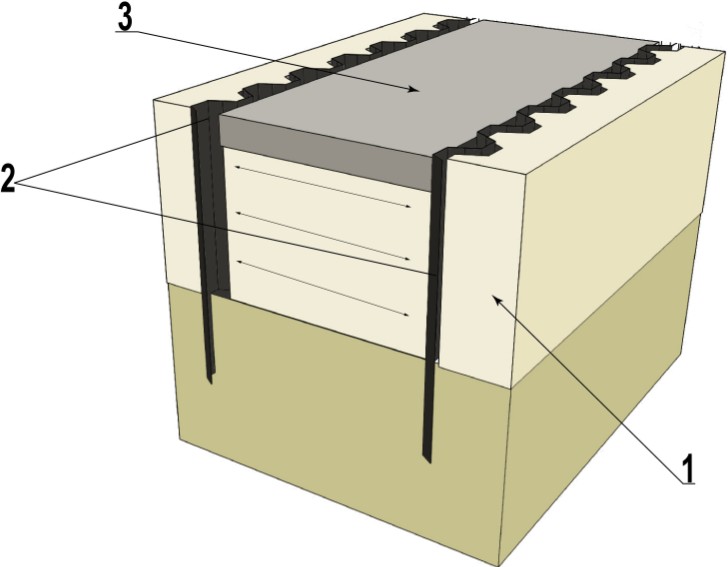

Армирование грунта (рис. 5). Сущность способа заключается во введении в него специальных армирующих элементов, уменьшающих его сжимаемость и увеличивающих его прочность. Армирование производится в виде лент или сплошных матов, выполненных из геотекстиля.

Рис. 5. Схема армирования грунтов: 1 — слабый грунт; 2 — композит для армирования; 3 — контур котлована

Армирование грунтов для повышения несущей способности оснований очень актуально для зданий, построенных на склонах. Выбор из множества методов и способов зависит от геологических условий, этажности здания, густонаселенности и других факторов местности нахождения зданий.

Устройство боковых пригрузок (рис. 6). Устройством пригрузок основания и низовой части откосов можно повысить устойчивость откосов, а также основание грунта под ее подошвой. Пригрузки выполняются из крупнообломочных или песчаных грунтов.

Рис. 6. Схема устройства боковых пригрузок: 1 — слабый грунт; 2 — насыпь; 3 — боковые пригрузки из крупнообломочных и песчаных грунтов

2. Искусственное повышение несущей способности грунтов на склонах

Деформации оснований очень часто происходит у зданий и сооружений, построенных на склонах (см. рис. 1), поэтому закрепление грунтов на склонах имеет очень важное значение при реконструкции, когда в силу усиления некоторых конструкций увеличивается нагрузка как на фундаменты, так и на грунты основания. Но и любой участок земли, находящийся под наклоном, подвержен эрозиям почвы. Крупномасштабные склоны представляют опасность для жизни человека, так как на них могут происходить оползни и смещения грунта. Берега водоемов и поверхности оврагов подвижны, если под их верхним слоем находится глинистый грунт. Избежать разрушения почвы поможет укрепление склонов.

Самыми распространенными методами в настоящее время являются методы с применением керамических блоков, геотекстиля, геосеток, габионов, геоматов, георешеток и т. д. Они ежегодно усовершенствуются, и встречаются комбинированные методы, сочетающие матрацы Рено, габионы Маккаферри с полимерными, композитными материалами и наноматериалами.

Выбор способа зависит от уклона склона. Еще в древние века грунты на склонах закрепляли посадкой деревьев с разветвленной корневой системой: айвы, кизильника, бузины, барбариса, шиповника, плетистой розы. Однако такое закрепление подходит для склонов с уклоном не более 8 %.

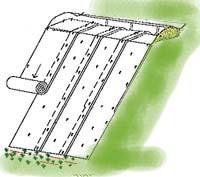

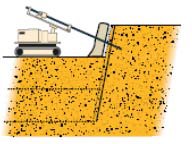

При уклонах до 15 % используют биоматы и геосетки (рис. 7).

Рис. 7. Внешний вид: а — биомата; б — геосетки

Биоматы — многослойное полотно, состоящее из натуральных волокон, наложенных на тонкий слой целлюлозы и укрепленных двумя слоями полипропиленовой светочувствительной сетки или двумя слоями джутовой сетки. Это полотно прошито с обеих сторон полипропиленовой или джутовой нитью. По составу волокон биоматы подразделяются на три основных типа: биоматы из соломы, из кокосовых волокон, смешанного типа (из соломы и кокосовых волокон).

Биоматы являются аналогом плодородного слоя почвы, они содержат семена многолетних растений и все необходимое для их активного питания. Разлагаемая под воздействием солнечного ультрафиолета и воды основа материала обеспечивает стабильность этого искусственного слоя, его устойчивость к воздействию атмосферных явлений вплоть до полного прорастания семян и появления растений. Биоматы используют для восстановления склонов и ровной поверхности грунта, подверженных влиянию эрозийных процессов.

Технологические процессы укладки биоматов следующие:

- очистка поверхности от камней и ее выравнивание;

- засыпка склона растительным грунтом слоем не более 10 см;

- трамбовка растительного грунта ручным катком;

- фиксирование на поверхности склона верхней части биомата с помощью скоб или кольев.

Размер скобы приблизительно 30 см в длину и 5 см в ширину. Количество и расположение скоб и кольев зависит от величины уклона и от характера грунта.

После этого рулон разматывают и укладывают таким образом, чтобы слой целлюлозы касался поверхности склона; укрепление полотна на поверхности и плотное его прилегание к поверхности грунта. Края полотен биоматов накладывается один на другой приблизительно на 0,1 м.

После укладки полотна, если оно не засеяно, нужно произвести посев трав, укрепляющих грунт по вертикали и горизонтали. Травы выбирают с учетом конкретных условий: почва, крутизна склона, ветры, загазованность и их эстетические качества растений. При укладке биоматов с семенами производится полив.

После посева трав и закрепления матов проводят мелкокапельный полив склон в течение первых 25 дней. При температуре воздуха выше 25 °С поливают три раза в день. После появления густого травостоя мелкокапельный полив необязателен, но поливают 1…5 раз в зависимости от температуры воздуха и почвы.

Часто биоматы используют при уклоне больше 30 %. Тогда необходимо поверх биоматов закреплять габионные маты, прикрепив их к поверхности шпильками длиной 40…50 см. Маты рекомендуется на 1,5…2,0 м завести за верхнюю кромку склона.

Одна из разновидностей биоматериалов для укрепления поверхности — биосетка. За счет высоких прочностных характеристик она может достаточно эффективно решать вопросы армирования поверхностного слоя грунта на склонах. Для укрепления и озеленения склонов, террас, откосов и т. д. также можно применять биополотно.

Биополотно — нетканый иглопробивной или нитепрошивной материал из органических волокон или соломы. Перегнивая, биополотно создает благоприятные условия для роста травянистой растительности, которая укрепляет склоны, а весь период своего существования биополотно поддерживает растения, пока они не получат разветвленную корневую систему. Биоинженерные технологии, создавшие подобные натуральные конструкции, способствуют укреплению устойчивости почвы на склонах и предохраняют ее от эрозии.

Геосетка — это сетка с квадратными ячейками, разработанная для строительства на слабых грунтах. Геосетки стеклянные (из стеклянных нитей) и полиэфирные применяют в качестве армирующих элементов для укрепления склонов.

Обладая высокой жесткостью, геосетка позволяет выдерживать значительные нагрузки при очень низких деформациях. Специальная пропитка обеспечивает устойчивость геосеток к агрессивным воздействиям.

Технологические процессы укладки геосетки следующие:

При помощи ручных катков или вручную поверхность выравнивают и уплотняют.

Рулоны геосетки распределяют по длине участка работ через расстояние, соответствующее длине полотна в рулоне. Высота геосетки определяется при проектировании и выбирается в зависимости от нагрузки. Стенка ячейки геосетки служит также для защиты растений от повреждений и возможного смыва во время осадков.

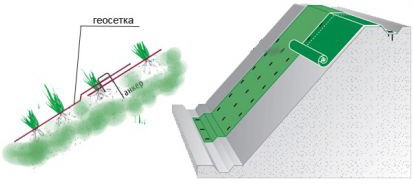

Раскатку рулонов и укладку полотен можно выполнить вручную. Схема укладки геосетки приведена на рис. 8.

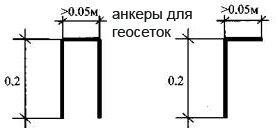

Геосетку необходимо разложить в стык и для жесткой фиксации конструкции соединить между собой металлическими анкерами, через 10…15 м разравнивая их с небольшим продольным натяжением. Анкеры — стержни диаметром 3…5 мм и длиной 15…20 см, с отогнутым верхним и заостренными нижними концами. Шаг крепления — каждые 1,0…1,5 м. Крепление полотен геосеток определяется при проектировании конкретных конструкций, и в случаях больших ветровых нагрузок необходимы анкера для крепления геосетки, которые изготавливаются из металлической проволоки в виде П-образных скоб (рис. 9).

Рис. 8. Схема укладки геосетки

Рис. 9. П-образные скобы для крепления геосеток

Перед отсыпкой грунта проверьте качество уложенной сетки путем визуального осмотра. Геосетка должна максимально плотно прилегать к поверхности.

Засыпают геосетку (сначала отдельными кучами) щебнем, камнем или почвой.

Насыпанный грунт разравнивают бульдозером или вручную в зависимости от площади и уклона местности. Толщина засыпаемого слоя должна быть не менее 20 см. Геосетка должна быть полностью покрыта грунтом, чтобы не подвергать ее воздействию прямых солнечных лучей.

Если геосетку закладывают дерном и производят посев трав, следует полить высаженный газон, чтобы обеспечить прорастание и укрепление корней растений. Через 1,5…2,0 недели молодой газон уже зазеленеет.

Если не снимать с созданного газона защитный материал в течение месяца, то корневая система сформируется и свяжет геосетку и грунт в единое целое, что послужит армированию склона. Геосетка под слоем щебня и почвы не дает слоям над собой сдвигаться, поэтому поверхность склона «не просядет» при нагрузках. При достижении высоты травяного покрова более 3 см геосетку визуально уже не видно. Это также имеет значение для закрытия геосетки от воздействия ультрафиолетового облучения. Геосетка пропускает воду и воздух, под ней остаток травостоя перегнивает, но под конструкцией не образуется плесень и не происходит загнивание. Эту методику используют и при благоустройстве детской игровой площадки.

Приведем основные особенности биоматов и геосеток (табл. 1).

Таблица 1. Характерные особенности биоматов и геосеток

| Биоматы | Геосетки |

| Экологичны и при разложении волокон происходит удобрению грунта | Водопроницаема по всей поверхности |

| Создают оптимальные условия для быстрого прорастания семян | Не разлагается, экологически безопасна |

| Предохраняют семена от солнечного воздействия, колебаний температуры воздуха, смыва и пр. | Повторяет контур рельефа и создает за счет прорастания растений красивый ландшафт |

| Выполняют функцию защиты склонов от дождей и ветра | Создает естественную среду обитания для растений и насекомых |

| Увеличивает устойчивость грунтов и защищает от коррозии | |

| Дает возможность прорастанию растений, корневая система которых совместно с решеткой укрепляет грунт | |

| Транспортируется в сложенном состоянии и занимает малый объем | |

| Легкая в установке | |

| Не подвержена влиянию агрессивных сред |

Хотя геосетки преимущественно используется для закрепления грунтов до 15 %, они могут использоваться комбинированно и с другими материалами на больших уклонах склонов.

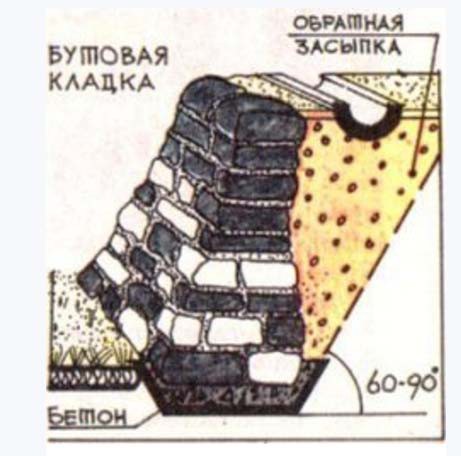

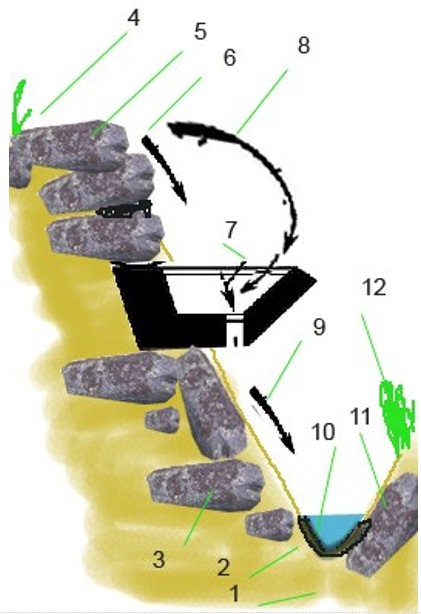

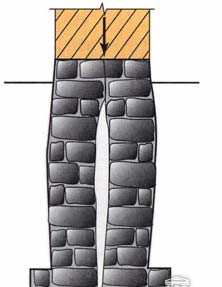

При различных уклонах, даже достаточно больших, в том числе и на склонах с возможностью оползня, применяется способ укрепления армирующими элементами, в качестве которых применяются как натуральные, так и искусственные материалы. Их вживляют в землю с целью создания каркаса и крепят анкерными болтами (рис. 10, 11). Керамические блоки, бревна, крупные камни закапывают вглубь. Если по склону после дождя стекает много воды, между бревен или камней устанавливают лоток для отвода воды. У основания располагают более крупные булыжники, чем вверху горки. Для склона с углом наклона более 60° камни сажают на цемент. После обратной засыпки песком устанавливают водосток.

Рис. 10. Пример укрепления разрушающегося склона бутовой кладкой

Рис. 11. Пример укрепления разрушающегося склона с помощью керамических блоков: 1 — грунт основания; 2 — песчаногравийное основание; 3 — камень-лежень; 4 — дерновый слой; 5 — бордюрный камень-лежак; 6 — направление сползания мини-селя; 7 — направление стока воды; 8 — слив излишней селевой воды; 9 — сток воды в водоотводный лоток; 10 — лоток; 11 — бортовой камень; 12 — растения

В некоторых случаях склон может быть укреплен при помощи камней, врытых в грунт (рис. 12, а) Для его укрепления используют врытые вглубь грунта бетонные блоки (рис. 12, б).

а б

Рис. 12. Закрепление грунтов камнями и бетонными блоками

Удержать почву на склоне помогут также доски и бревна, врытые поперек склона, деревянные плашки, вкопанные в землю, и т. д. Выбор конкретного решения зависит от состояния поверхности и грунта склона.

При защите склонов от оползней и разрушения часто используется геотекстиль. Прочность на сдвиг геотекстиля намного выше, чем у почвы. За счет этого свойства комбинация грунта с геотекстилем выдерживает нагрузку намного больше той, которую выдерживает сам грунт. Материал очень технологичен при проведении работ, что сокращает сроки и затрат.

Геотекстиль — это нетканый материал в рулонах, изготовленный из полипропиленовых и полиэфирных волокон иглопробивным методом. Обладает высокой прочностью и водопроницаемостью, увеличивает несущую способность грунтовых оснований, защищает почвы от мороза, предотвращает смешивание слоев при сходах воды, защищает от эрозии. Нетканые геотекстильные материалы используют для усиления склонов с углом наклона до 60°. Длина зоны закрепления анкерами определяется в зависимости от длины склона и его высоты.

Технологические процессы укладки геотекстиля следующие:

Перед укладкой геотекстиля поверхность склона должна быть выровнена.

Если площадка засыпается вровень с поверхностью, то следует вынуть грунт. Глубина выемки 20…50 см, определяется при проектировании. Выемка — и дно, и стены — застилаются геотекстилем. Сверху насыпается слой щебня или гравия. На него снова укладывается геотекстиль. Затем засыпается песок, на него укладывают брусчатку, декоративный камень или плитку. Можно укладывать плитку на цементный раствор, положенный сверху на песок.

Если планируется площадка выше уровня земли (это решение принимается проектировщиками и инженерами-строителями в зависимости от состояния поверхности и уклона), то после выравнивания поверхности на грунт укладывают геотекстиль с перекрытием 20 см. По периметру укрепляемой поверхности устанавливается опалубка. На геотекстиль насыпают песок или щебень, сверху на него укладывается следующий слой полотна, на который снова насыпают песок. На песок нужно уложить цементный раствор, на него положить плитку. Можно обойтись и без цементного раствора, если строители считают, что уклон позволяет это сделать. В таком случае сверху на песок укладывают камень, плитку, брусчатку и т. п. Технология укладки геотекстиля должна строго соблюдаться.

Проследите, чтобы перекрывающиеся части геотекстиля были закреплены костылями, скобами или путем укладки небольшого количества насыпного материала вдоль швов. Костыли и скобы могут быть деревянными и металлическими и иметь длину около 20 см.

Проследите за тем, чтобы укладку геотекстиля производили непосредственно перед его засыпкой заполнителем, особенно во время сильного ветра. Стандартные рулоны геотекстиля имеют ширину 2…6 м.

Характерные особенности геотекстиля:

- не поддается воздействию агрессивной среды, морозоустойчив;

- не образует побочных продуктов;

- не подвержен воздействию грибков и плесени;

- не гниет, не разлагается;

- воспринимает большие нагрузки за счет упругости и выполняет функцию армирования;

- выдерживает большие растяжения (до 120 %);

- за счет фильтрующей способности исключается попадание грунта в поры ткани;

- высокая сопротивляемость механическому воздействию на разрыв и прокалывание;

- легкий и компактный, позволяет уменьшить трудозатраты, транспортные и складские расходы;

- не впитывает воду;

- легко режется ручной и цепной пилой;

- сохраняет проницаемость в грунте даже под давлением и вибрации.

Геомат — это полимерный материал, имеющий водопроницаемую структуру. Создается слоями полипропиленовых решеток, наложенных друг на друга и соединенных между собой термическим способом. По своей структуре геомат напоминает своеобразную мочалку с большим количеством пустот.

Структура геомата защищает верхний слой грунта и закрепляет корни проросших сквозь него растений. Корни проросших растений переплетаются с волокнами материала и образуют вместе с ними прочную систему, которая укрепляет верхний слой почвы на откосах и склонах, защищает от гидроэрозии, выветривания и оползней. Есть широкий спектр возможностей, связанных с использованием геоматов: засев травами, а также заполнение конструкций щебнем, битумом.

Геомат применяют даже на крутых откосах. Использование этого материала позволяет озеленять откосы и склоны с углом наклона до 70°. В сочетании с геотекстилем геоматы используются для усиления и повышения несущей способности склонов.

Характерными особенностями геоматов являются:

- устойчивость к ультрафиолетовому излучению;

- устойчивость к агрессивным средам и воде;

- сохранение свойств при различных температурах (–30…+100 °С);

- низкий уровень огнеопасности и низкий уровень задымления;

- нетоксичность (можно применять в контакте с питьевой водой, например на откосах около родника).

Кроме того, геоматы позволяют сохранять натуральный вид ландшафта; сокращают время и стоимость строительства за счет простоты установки и монтажа, не требующих специальных навыков.

Технологические процессы укладки геоматов:

Перед укладкой геоматов поверхность склона необходимо выровнять и очистить от мусора.

Поверхность должна быть уплотнена, если склон насыпной. Это делают ручными катками весом 20…30 кг.

У основания склона наверху и по нижнему краю роют анкерную траншею глубиной около 30 см. Создают водоотвод — канавы, лотки и т. п., чтобы вода отводилась вниз по желобам и трубам (рис. 13).

Верхние края геоматов закрепляются в этой траншее нагелями или анкерными болтами, также крепление может быть сделано из деревянных рогатин, которые вбиваются в землю молотком. Геоматы должны быть уложены гладкой стороной к земле. В продольном направлении нахлест полотен геоматов должен быть около 15 см, а в поперечном нахлест верхнего полотна мата на нижнее должно составлять 20 см. Шаг нахлеста 1 м. Если геоматы крепятся на крутом склоне, то ставят дополнительные анкера с шагом 0,5 м. В условиях среднего уклона используют два анкера на 1 м2 поверхности (рис. 14).

Рис. 13. Закрепление грунтов геоматами Рис. 14. Закрепление анкеров

Раскатывают рулон и обрезают его на нужной длине, натягивают его, расправляют складки и неровности. При этом геоматы максимально должны прилегать к поверхности склона, повторяя его профиль.

Нижние края геомата должны быть закреплены в нижней анкерной траншее при помощи крепежа (анкеров, нагелей или рогатин). После крепежа краев анкерные траншеи засыпают грунтом и уплотняют.

Далее геоматы засыпают растительным грунтом, так чтобы вся поверхность геомата была закрыта. Слой засыпки 2…5 см. При вероятности схода вод вдоль склона необходимо произвести засыпку щебнем фракции 2…6 мм. Засыпанную почву засевают семенами. При противоэрозионной защите откосов геоматы считаются одним из самых эффективных материалов по технологичности и стоимости конструкции.

Георешетки — наиболее популярное средство для борьбы с оползнями и деформацией склонов в настоящее время. Установленная на склонах георешетка укрепляет и стабилизирует грунт, предотвращает движение почвы вниз. Укрепление почвы происходит путем замены земляного покрытия: вместо почвы с низкой грузоподъемностью используется почва с более высокой грузоподъемностью.

Георешетка — каркасная конструкция, состоящая из полос нетканого водопроницаемого материала — геотекстиля, созданного на основе полиэфирных волокон. Применяется георешетка для защиты строительных грунтов и почвы от эрозийных деформаций в овражистых местностях. Георешетка при растяжении образует устойчивый каркас, который фиксируется на поверхности земли наполнителем. В качестве наполнителя используется песок, бетон, щебень и другие материалы. Наполнение решетки проницаемыми материалами увеличивает устойчивость склонов, а влага в ячейках способствует прорастанию растений. Одним из способов укрепления склонов является использование георешетки, заполненной землей. Применение георешетки дает возможность озеленить склоны, защитив их от сползания (рис. 15). По отношению к геосетке георешетка — более сильная конструкция.

Рис. 15. Закрепление грунтов с применением георешетки

Георешетка создается из полиэтиленовых лент толщиной 1,5 мм, которые скрепляются в шахматном порядке прочными сварными швами. Материал георешетки нетоксичен, устойчив к ультрафиолетовому излучению, стойкий к агрессивной среде, в том числе к воде любого состава, это позволяет ему сохранять свои характеристики многие годы. Выбор высоты георешетки зависит от нагрузки на склон и материалов-заполнителей, принимается при инженерном проектировании.

Основные особенности георешетки: пропускает воду по всей поверхности, не подвержена разложению, экологически безопасна, повторяет контур рельефа, не подвержена заиливанию, увеличивает устойчивость грунтов, транспортируется в сложенном состоянии и занимает малый объем.

За счет сопротивления между заполняющими материалами и перфорированной стенкой ячейки обеспечивается сопротивление смещению вверх, при замораживании, таянии и вымывании заполнителя из ячеек.

Георешетка дает возможность прорастанию растений, корневая система которых совместно с решеткой стабилизирует грунт. Создает естественную среду обитания для растений и насекомых.

Технологические процессы укладки георешеток:

Перед установкой георешеток поверхность склона выравнивают. Выполняют разметку границ согласно проекту.

По меткам устанавливают анкера длиной 600…900 мм из высокопрочных пластиковых материалов, металла или дерева. (Схема установки анкеров, их материал, длина определяются инженерными расчетами в зависимости от грунтовогеологических, гидрологических условий и крутизны откосов.) На установленные анкера растягивают георешетку.

В основание может быть уложен водопроницаемый геотекстиль: он послужит дополнительным армирующим слоем. Между георешеткой и поверхностью откоса следует уложить прослойку из нетканого геотекстиля плотностью 200…400 г/м. В качестве заполнителя ячеек георешеток используют грунт, щебень и бетон морозостойкостью не ниже М200. Если почва состоит из гравия, уплотненного песка, щебня, укладку георешетки можно производить прямо на грунт сразу после выравнивания. Укладывать георешетки нужно сверху вниз.

Георешетки должны быть укреплены на основании грунта и между собой при помощи Г-образных монтажных анкеров диаметром 10…14 мм и длиной 50…120 см, изготовленных из стали или высокопрочного пластика (рис. 16).

Монтажные анкеры служат для фиксации георешетки в растянутом рабочем положении и соединения модулей между собой. Анкеры устанавливают по контуру каждого модуля для обеспечения ее правильного растяжения в виде прямоугольника. Несущие анкера имеют конструкцию аналогичную монтажным и служат для крепления георешеток на поверхности грунта. Устанавливают несущие анкера равномерно по площади с шагом 1…2 м. При защите откосов от эрозии в качестве несущих анкеров можно использоваться также деревянные колышки.

Рис. 16. Схема установки георешетки на склоне: 1 — георешетка; 2 — геотекстильное полотно (например, дорнит); 3 — упор; 4 — растительный грунт; 5 — монтажные анкера; 6 — водосточный лоток

После закрепления модулей георешетки заполняют ячейки (заполнителем может быть щебень, камень, растительный грунт и т. п.). Заполнение ячеек георешеток выполняется в два этапа. Первый этап: крайние ячейки каждой секции заполняют вручную, после чего удаляют монтажные анкера. Ввторой этап: заполняют остальные ячейки георешетки с избытком (не менее 5 см над ними) для защиты решетки от воздействия ультрафиолетового облучения. Далее производят уплотнение. Размер оборудования для уплотнения зависит от возможностей грунта и угла наклона склона. Применяют оборудование достаточного веса, так как применение более тяжелого, вызовет волну на поверхности георешетки. Если почва будет увлажнена, то это обеспечит максимальную плотность прилегания георешетки к поверхности.

Уплотнение заполнителя можно выполнить виброкатками, катками на пневмошинах или вручную в зависимости от заполнителя.

Большим плюсом является то, что сегменты георешетки можно переносить вручную. Они быстро раскладываются. Уплотнение не всегда требует техники. В случаях крутых откосов последний этап укладки, так же как и предыдущие, можно производить вручную.

Комбинированный способ укрепления склона при помощи камней, скрепленных клеевым геотекстилем

Камни раскладывают по поверхности склона рядами — снизу вверх (рис. 17).

Форма и происхождение камней могут быть различными: гранитные глыбы, валуны, необработанные камни различных размеров (например, граниты, песчаники, сланцы, габры и т. д.).

Рис. 17. Схема укрепления склона: 1 — камни; 2 — слой ткани, пропитанной клеем

Важно подобрать породы камней, пригодные по своим свойствам для использования в определенной климатической зоне (например, по морозостойкости). Перед использованием камни должны быть вымыты, очищены от глины и т. д. и просушены. После этого их можно укладывать на геомат. Для прикрепления мата к поверхности склона используют металлические анкеры — шпильки-гвозди размерами до 30 см в длину.

Камни соединяют пропитанной клеем пористой тканьюгеотекстилем, к примеру тканью «дорнит». Ткань-геотекстиль нарезают на полосы и пропитывают клеем. Использование ткани, пропитанной клеем, в качестве связующего при возведении кладки технологично и удобно. Свободное ее размещение между слоями камней позволит получить большую поверхность контакта и обеспечивает надежное клеевое соединение. Клей должен обеспечивать гибкое соединение слоев камней, поэтому применяют клеевые полиуретановые композиции.

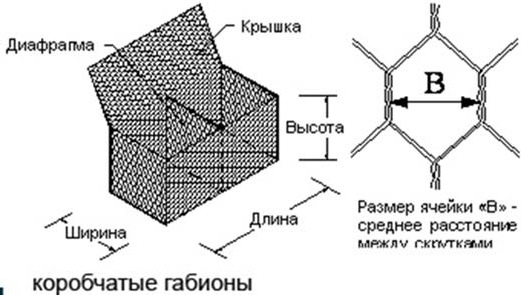

Габионные конструкции — это экологические модульные системы армирования грунта, используемые для крепления грунта, склонов и откосов, борьбы с камнепадами. Часто применяются в сочетании с геосетками, геотекстилем, георешетками.

Габион (от лат. «проволочная корзина») — модуль, представляющий собой сетчатую коробку, которая изготавливается из стальной проволоки двойного кручения, с шестиугольными ячейками, разделенными на секции при помощи диафрагм, устанавливаемых внутри габионов через каждый метр по длине (вместо цинкового покрытия стальной проволоки сетки может применяться покрытие из гальфана, представляющего собой сплав цинка и алюминия) (рис. 18).

Рис. 18. Коробчатая габионная конструкции

Двойное кручение проволочной сетки обеспечивает прочность и равномерность распределения нагрузок, предотвращает раскручивание в случае разрыва сетки. Если габионы используются в агрессивной среде, для сеток применяют оцинкованную проволоку с оболочкой из поливинилхлорида — ПВХ. Покрытие ПВХ защищает проволоку и обеспечивает большую устойчивость к химическим, механическим и коррозионным повреждениям. Для большей прочности конструкции внутри куба из сетки могут быть выполнены перегородки, что придает габиону дополнительную жесткость.

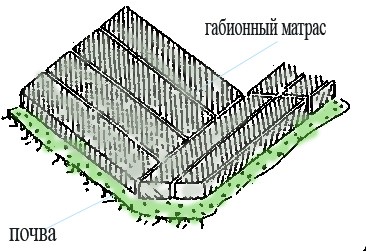

Габионы изготавливается не только в виде короба, но и как цилиндр, матрас и т. д. (рис. 19).

Рис. 19. Цилиндрические габионы и габионный матрас

Габионные матрасы бывают трех размеров: 3 × 1 × 0,5 м, 4 × 2 × 0,5 м и 2 × 1 × 0,25 м. Они применяются в качестве укрепления склонов. Покрытие откосов из габионных матрасов должно иметь надежный упор из габионных ящиков или продолжаться в пологой части откоса.

Габионы цилиндрической формы применяются на береговых откосах.

Габионы находят свое применение для возведения подпорных стенок, ландшафтных работ, защиты от почвенной эрозии. Габионы с покрытием из ПВХ применяются для защиты склонов от оползней и обрушения береговой части. Габионные конструкции из натурального камня в сетчатых контейнерах укрепляют неустойчивые грунты.

Рассмотрим особенности конструкций из габионов.

Гибкость. Металлическая сетка двойного кручения с разрывной нагрузкой 3500…5000 кг/м противостоит любой нагрузке без разрыва. Конструкции из габионов воспринимают осадку грунта без разрушения.

Высокая прочность конструкций из габионов достигается за счет сетки двойного кручения и прочного соединения каждого модуля габиона с соседними. Такое сочетание делает конструкции похожими на монолитные сооружения.

Высокая водопроницаемость.

Долговечность. С годами эффективность конструкций из габионов растет, так как со временем происходит рост растений сквозь габионы, укрепление их корневой системы, уплотняется грунт.

Экономичность. Конструкции из габионов более дешевы, чем другие укрепляющие системы. Экономия при использовании конструкций из габионов достигает 50 %.

Экологичность. Габионы не мешают росту растений, которые прорастают сквозь конструкцию.

Габионные конструкции удерживают любые подвижки грунтов. Со временем габионы зарастают травой и кустарником, что еще больше укрепляет склоны.

Технологические процессы укладки габионов:

Выравнивают поверхность и засыпают ее песком или щебнем. Нижние габионы укрепляют к земле забитыми по углам стержням диаметром 16…19 мм. Габионы между собой соединяют проволокой диаметром не менее 3 мм. Соединение габионов можно производить вручную и с помощью автоматов типа степлера.

Габионные каркасы заполняют твердым тяжелым камнем водостойких пород — галькой, валунами, камнем с карьерных разработок, с размерами, которые должны превышать размер ячейки сетки в 1,5…2,0 раза. Камни должны обладать высокой плотностью, прочностью, морозостойкостью. Наиболее предпочтительны магматические горные породы. При заполнении каркасов коробчатых габионов более крупные камни должны находиться у края сетки, а мелкие — внутри корзины. Лицевые камни должны выступать из ячеек. Заполнение матрасных каркасов на склонах производят одномерным камнем. Для плотного прилегания камня друг к другу перед установкой крышки утрамбовывают верхний слоя камня ручными или механическими трамбовками.

Склон можно укрепить также с помощью самодельных габионов. Они могут выглядеть как сварные щиты в виде короба из натянутой на рамы металлической сетки. Габионы укладывают на склон со снятым дерном, связаны друг с другом, заполнены пустоты щебнем, булыжником или грунтом. В случае если в качестве засыпки используется грунт, то его утрамбовывают и засеивают травой. Получается стальной каркас, который поддерживает склон.

При возведении габионов на слабых неустойчивых грунтах и больших поверхностях требуются квалифицированные инженерные расчеты конструкций на сдвиг, опрокидывание, деформации, внутренние напряжения и общую устойчивость. В проектных решениях может быть учтена возможность стимуляции роста растений.

Очень часто из габионов создают террасные подпорные стенки. Террасирование (создание подпорных стенок) для закрепления грунтов на склонах было довольно популярно в Европе в прошлые века. Подпорные стены не только долговечны и просты, они служат своеобразным декором (рис. 20).

Для маленького склона возводят подпорку высотой до 0,5 м. Со склона снимают слой почвы, затем кладут дренаж и плоские камни вдоль горки. Если высота склона больше 0,5 м, в основание склона кладут фундамент, а уже затем бетонные блоки или природные камни. Основание должно быть прочным, ведь именно оно придает устойчивость и препятствует разрушению. Прочность подпорных стенок зависит от правильно выбранного материала и организации дренажа, что должно учитываться на проектной стадии устройства подпорных стенок.

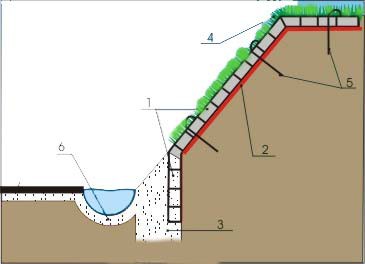

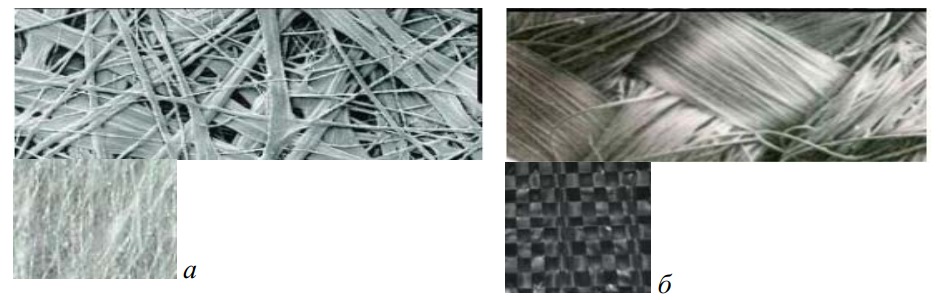

В настоящее время эффективными материалами для дренажа считаются геосинтетики (рис. 21).

Рис. 20. Внешний вид склонов после укрепления габионами

Рис. 21. Геосинтетики для дренажа при устройстве подпорных стенок: а — нетканый геотекстиль; б — тканый геотекстиль

Геосинтетики успешно заменяют традиционные зернистые материалы, так как по сравнению с ними являются более удобоукладываемыми. К тому же доступные зернистые материалы не всегда удовлетворяют проектным спецификациям, недостаточны или их применение ограничено природоохранным законодательством. Геосинтетики относятся дренажным материалам на основе гидравлических свойств, характеризующих способность обеспечивать свободное, безнапорное движение жидкостей вдоль или поперек их плоскости (рис. 22).

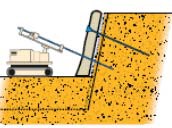

Инновационным считается метод гвоздевания при упрочнении грунтов высоких откосов, технологическая последовательность которого приведена ниже (табл. 2). В приведенном примере высота откоса условно разделена на три пласта.

Рис. 22. Схема дренажа геосинтетиками: а — продольное дренирование; б — поперечное дренирование

Таблица 2. Технологическая последовательность закрепления грунтов высоких откосов гвоздеванием

| Эскиз | Технологическая последовательность выполнения работ |

|

Разработка (снятие) грунта верхнего пласта. Если технологические свойства грунта позволяют, то необходимо высоту пласта выбирать таким образом, чтобы можно было пробурить два гвоздя |

|

Бурение и закрепление грунтовых гвоздей верхнего пласта |

|

Устройство наружной оболочки верхнего пласта набрызг-бетоном. Перед нанесением набрызг-бетона откос закрепляется сеткой (металлической или композитной) |

|

Разработка (снятие) грунта среднего пласта |

|

Бурение и закрепление грунтовых гвоздей среднего пласта |

|

Устройство наружной оболочки среднего пласта набрызг-бетоном |

|

Разработка (снятие) грунта нижнего пласта |

|

Бурение и закрепление грунтовых гвоздей нижнего пласта |

|

Устройство наружной оболочки нижнего пласта набрызг-бетоном |

Как видно из рис. 23, конструкция закрепленного откоса гвоздеванием состоит из трех элементов: существующей грунтовой основы из сыпучих или связанных грунтов, грунтовых гвоздей и наружной оболочки.

Роль грунтовых гвоздей в такой конструкции заключается в восприятии растягивающих, срезающих напряжений и изгибающих моментов. Для этого грунтовые гвозди должны пробить поверхность скольжения и устанавливаются они сразу после разработки и снятия пластов грунта склонов, чтобы не произошло ослабление напряжения грунта. Количество грунтовых гвоздей на 1 м2 откоса зависит от высоты, угла наклона, технологических свойств грунтов откоса. Их расчетное количество должно обеспечить повышение когезии материнского грунта.

Рис. 23. Конструкция закрепленного откоса гвоздеванием: 1 — материнский (существующий) грунт; 2 — грунтовый гвоздь; 3 — двухслойная наружная оболочка

При гвоздевании откосов и склонов с небольшим наклоном наружную оболочку можно устраивать не только металлической сеткой, но и биоволокном, геосинтетиком, после чего можно озеленить поверхность укрепленного откоса.

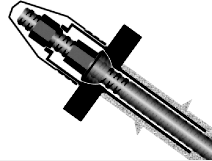

Грунтовые гвозди — это пассивные грунтовые анкера (т. е. без предварительного натяжения), и основной процесс (именно устройство гвоздей) совпадает с технологией устройства пассивных анкеров (бурение скважин, оборудование скважин перфорированными металлическими трубами, нагнетание скрепляющих растворов или устройство готовых изделий), которая более подробно рассмотрена ниже.

Эффективность метода гвоздевания заключается в его универсальности: укреплении оползней, склонов наносов, применении в сложных условиях, высокой технологичности выполнения работ.

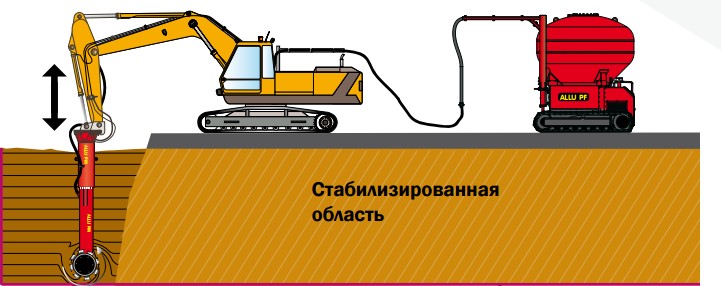

Однако по технологии производства разработанный в Польше метод гвоздевания уступает разработанному в Финляндии методу упрочнения (стабилизации) грунтов комплексной системой ALLU, с помощью которой можно устраивать анкера или грунтовые гвозди как в горизонтальном, так и в наклонном направлениях длиной до 5 м. Грунтовые гвозди можно создать без разработки и снятия земляных пластов и устройства наружной оболочки набрызгбетоном. Более подробно система ALLU описана в п. 1.5.

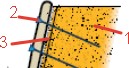

Закрепление грунтов на склонах анкерами. Грунтовые анкеры различаются по следующим признакам: сроку службы, материалу и направлению тяги, способу погружения в грунт и образованию скважин, устройства заделки, наличию предварительного натяжения и способу связи анкерной тяги с камнем заделки. Классификация грунтовых анкеров приведена в рис. 24.

Рис. 24. Классификация грунтовых анкеров

В целом, грунтовые анкеры погружаются в грунт следующим образом: в предварительно пробуренную скважину завинчиванием, забивкой, вибронабивкой и комбинированным способом. Скважины образуются буровыми механизмами с проходкой под обсадными трубами, под глинистым раствором, шнеком и с погружением обсадной трубы забивкой или вдавливанием.

Заделка (конец) анкеров устраивается нагнетанием цементного раствора под избыточным давлением (инъецированием) или без избыточного давления, с разбуренными уширениями, с применением разрядно-импульсной технологии (РИТ). При этом анкерные тяги с цементным раствором в заделке могут быть замоноличены или находится в свободном состоянии при наличии упорного элемента. Если пассивные грунтовые анкеры используются без предварительного натяжения, то у напрягаемых анкеров тяга закреплена на конструкции с предварительным натяжением более 30 % расчетной нагрузки.

Как показывает практика, грунтовые анкеры имеют большое применение при возведении подстроек реконструируемых зданий и сооружений. Но применять вес арсенал перечисленных технологий с учетом окружающей застройки и охранных зон некоторых сооружений не всегда представляется возможным.

Статистика показывает, что наибольшее применение имеют арматурные и тросовые (канатные) грунтовые анкеры. Поэтому они более подробно рассмотрены.

Срок службы временных анкеров составляет от двух до пяти лет. Потом они извлекаются полностью или частично. Тросовые анкеры поставляются в свернутом виде, что позволяет использовать их и в пространственно стесненных условиях.

Постоянные анкеры — это инъекционные анкеры, срок службы которых составляет 50—100 лет. Они являются составными элементами постоянной конструкции.

В табл. 3 приведен внешний вид тросовых (канатных, прядевых) и стержневых с гофрированной или упорной трубой временных и постоянных анкеров.

Если область применения временных грунтовых стержневых анкеров ограничивается укреплением грунтов на склонах, при устройстве подпорных стен, креплении ограждающих конструкций котлованов, выработок, конструкций против всплытия, то постоянные применяются также в условиях возвышенностей и гор против оползней, при реконструкции автомобильных и железных дорог, строительстве и реконструкции гидротехнических сооружений.

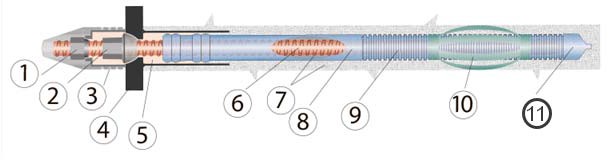

Несущим элементом в конструкции стержневого грунтового анкера является арматура различных диаметров с винтовым профилем, при этом для изготовления временных анкеров (рис. 25) используют сталь прочностью 500/550, 670/800, 950/1050 МПа, а для постоянных (рис. 26) — только 670/800, 950/1050 МПа.

Таблица 3. Внешний вид анкеров

| Тип анкера | Временного типа | Постоянного типа |

| Грунтовый анкер стержневой |  |

|

| Грунтовый анкер тросовый (прядевый) |  |

|

Рис. 25. Конструкция временного анкера стержневого типа: 1 — фиксирующая гайка; 2 — анкерная гайка; 3 — защитная крышка; 4 — анкерная плита; 5 — участок свободной длины из гладкой полиэтиленовой оболочки; 6 — арматурный прокат винтового профиля; 7 — центратор

Растягивающий элемент анкера и анкерная головка защищены от коррозии специальными средствами. Все полости анкерного оголовка заполняются антикоррозионным веществом, сохраняющим свою пластичность на протяжении длительного периода времени.

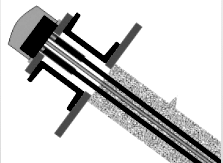

Рис. 26. Конструкция постоянного анкера стержневого типа: 1 — фиксирующая гайка; 2 — анкерная гайка; 3 — защитная крышка; 4 — анкерная плита; 5 — антикоррозийный состав; 6 — арматурный прокат винтового профиля; 7 — цементный раствор; 8 — участок свободной длины из гладкой полиэтиленовой оболочки; 9 — участок «корня» анкера из гофрированной полиэтиленовой оболочки; 10 — центратор; 11 — торцевая заглушка

Фиксация производится на опорной плите при помощи анкерной гайки, навинчиваемой непосредственно на профиль арматурного стержня. При необходимости используются дополнительные контргайки.

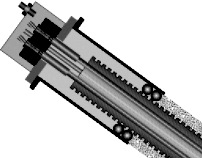

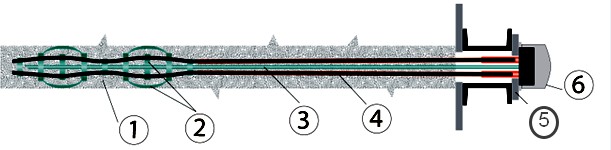

Основным несущим элементом временного и постоянного тросового (прядевого) анкеров являются стальные арматурные семипроволочные стабилизированные канаты (рис. 27). Как и у стержневого, так и у тросового грунтового анкера основное назначение — передать растягивающие нагрузки от закрепляемой конструкции на несущие слои грунта.

Рис. 27. Конструкция временного анкера тросового типа: 1 — цементный раствор; 2 — монтажная арматура (распорка); 3 — канал с первичным строительным раствором; 4 — смазанная консистентной смазкой и обшитая полиэтиленовая прядь; 5 — анкерная плита; 6 — стальная крышка

Анкер состоит из трех основных частей оголовка, анкерной тяги и заделки (корня).

Оголовок состоит из опорной стальной плиты, передающей нагрузку на сооружение, габаритные размеры которой зависят от условий закрепляемых поверхностей и клиновой плиты с коническими захватами.

Канатная арматура фиксируется в клиновой плите (обойма с коническими отверстиями, передающая нагрузку на опорную плиту)

при помощи трехдольных конических захватов (цанг). Закрепление каждого каната происходит путем обжатия поверхности каната фрикционной резьбой, расположенной на внутренних цилиндрических поверхностях каждой доли конических захватов. Во избежание сцепления свободной части канатов с цементным раствором на участке свободной длины анкера канаты помещены в гладкую полиэтиленовую оболочку. Для формирования компактного пучка из канатной арматуры предусмотрено использование хомутов из стальной или полимерной армированной ленты.

Для обеспечения максимальной величины сцепления троса (каната) с цементным камнем в зоне заделки (корня) применяются сепараторы, разводящие канатную арматуру относительно оси анкера. Они также обеспечивают качественное заполнение цементного раствора между отдельными канатами (тросами).

Положение грунтового анкера в заделке обеспечивается полиэтиленовыми центраторами. Инъекционный раствор в заделку передается через трубки, закрепленные к канатам (тросам).

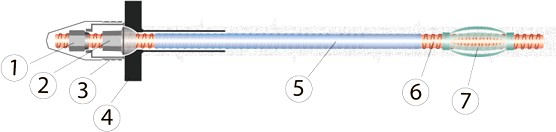

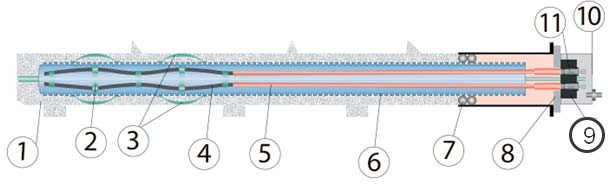

Оголовок постоянного анкера (рис. 28) также состоит из опорной плиты с защитной трубой (стакан), основное назначение — передать нагрузку на конструкцию укрепляемого сооружения и крепежных элементов, передающих нагрузку от тяги на плиту. Другими словами, стакан представляет собой специальную закладную деталь для опирания клиновой плиты, имеет специальное отверстие для пропуска пучка канатов.

Рис. 28. Конструкция постоянного анкера тросового типа: 1 — цементный камень; 2 — распорка; 3 — центратор; 4 — канатная арматура; 5 — обшитая и смазанная консистентной смазкой полиэтиленовая прядь; 6 — внешняя гофрированная полиэтиленовая оболочка; 7 — уплотнитель; 8 — опорная плита с патрубком; 9 — клиновая плита; 10 — защитная крышка; 11 — клин

В качестве крепежных элементов служит клиновая плита, в которой предусмотрены конические отверстия, число которых соответствует числу закрепленных в анкере канатов (тросов), и конусы (конические захваты, обхватывающие канаты и служащие для их закрепления в напряженном состоянии в анкере путем заклинивания в коническом отверстии анкерной плиты).

Составным элементом анкера, т. е. свободной длиной анкера (тягой), нагрузка от оголовка передается на заделку, которая, в свою очередь, передает на грунт.

Назначение сепаратора, центратора и инъекционной трубки в постоянных анкерах идентично временным.

Выбор конструкции анкера зависит от множества факторов и основные из них: срок эксплуатации объектов, вид и назначение возводимых и реконструируемых зданий и сооружений, особые условия выполнения работ.

Преимущества и различия стержневых и канатных грунтовых анкеров приведены в табл. 4.

Таблица 4. Различия и преимущества стержневых и канатных грунтовых анкеров

| Анкера стержневые | Анкера тросовые

(канатные, прядевые) |

| Широкая линейка анкеров по несущей способности и материалам анкера | Высокая гибкость и устойчивость к повреждениям и внешним воздействиям |

| Получение любой необходимой длины анкера за счет использования стандартных муфт | Простота хранения и транспортировки благодаря малому весу и габаритам |

| Удобство транспортировки и монтажа (поставка отдельных элементов, с возможностью стыковки на месте) | Гибкая система подбора количества прядей и их диаметров в зависимости от требуемой несущей способности |

| Отсутствие стыковых соединений | |

| Высокий стандарт качества и заводского производства и системы контроля качества |

Немаловажно то, что применение грунтовых анкеров позволяет предохранять от нежелательных деформаций находящихся вблизи реконструируемых зданий и сооружений существующих объектов недвижимости.

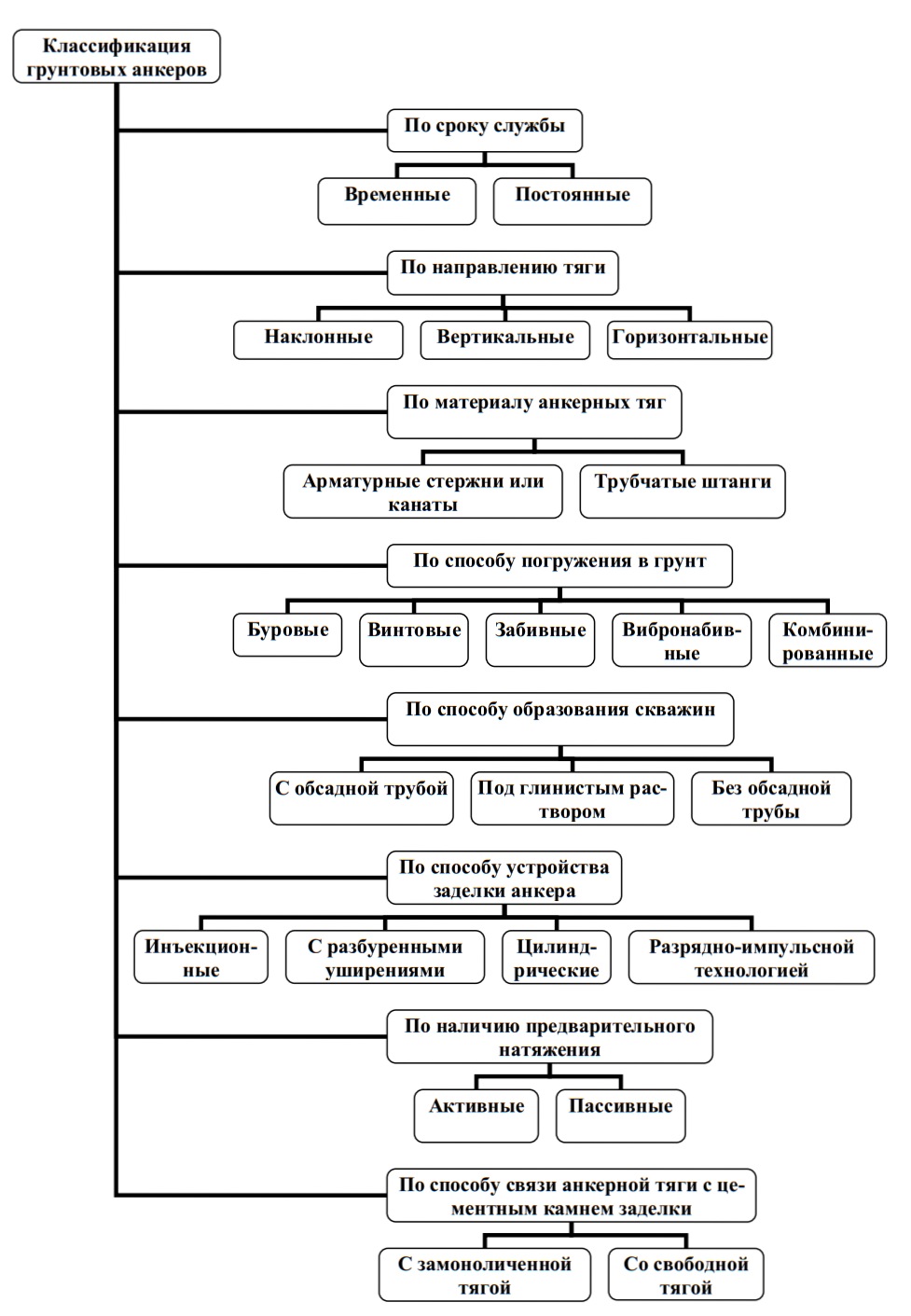

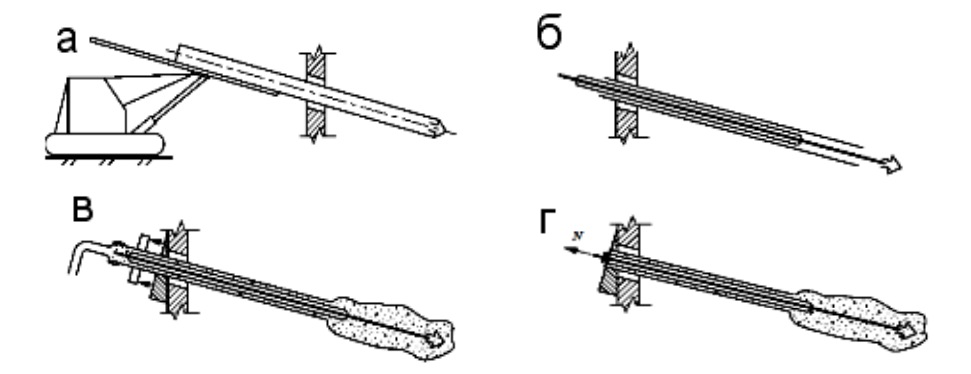

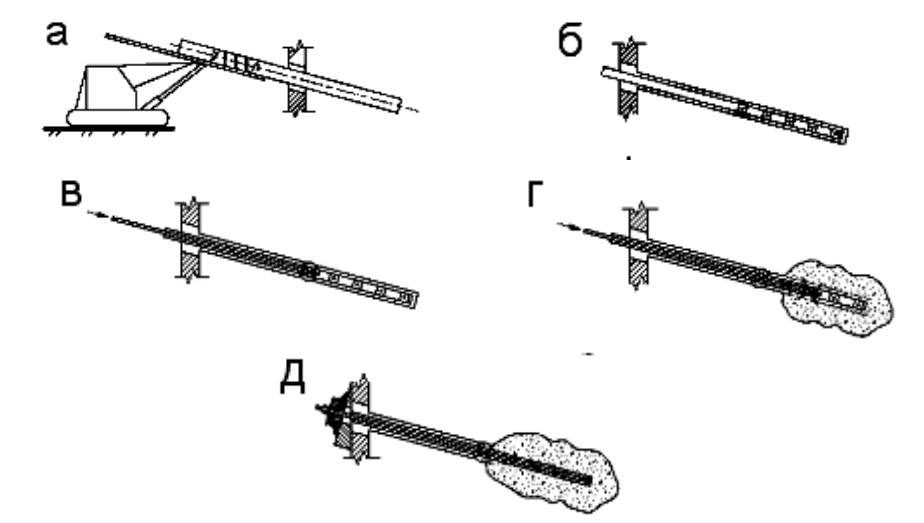

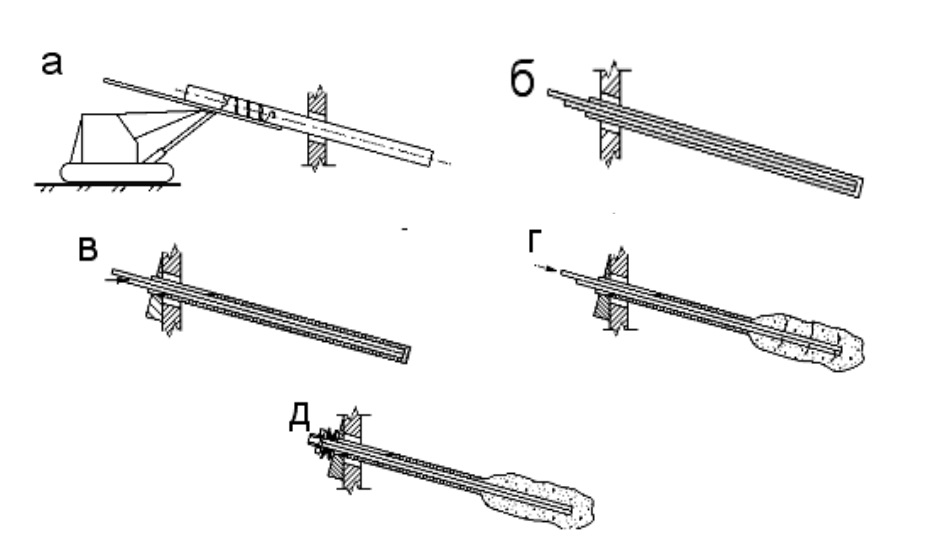

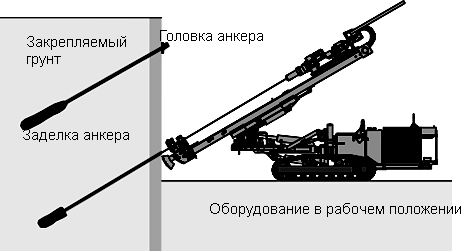

Рассмотрим подробно технологии устройства грунтовых анкеров с применением обсадной трубы с теряемым наконечником, которая может быть использована при устройстве временных и постоянных анкеров стержневого и канатного типов (рис. 29), с манжетной колонной и многоразовой контролируемой инъекцией, имеющую преимущественное использование в сложных геологических условиях (рис. 30), при установке его в заранее пробуренную скважину (рис. 31).

Рис. 29. Технология устройства грунтовых анкеров с применением обсадной трубы с теряемым наконечником

На первом этапе (рис. 29, а) погружается обсадная труба с теряемым наконечником, желательно вдавливанием, с диаметром, равным диаметру обсадной трубы, которая заполняется инъекционным раствором постепенно по мере ее сборки. Далее устанавливается тяга в сборе с защитной трубой-оболочкой внутрь обсадных труб (рис. 29, б) с выбивкой теряемого наконечника. На следующем этапе (рис. 29, в) под давлением 0,5…1,0 МПа по длине заделки с постепенным извлечением обсадной трубы подается инъекционный раствор. После полного заполнения скважины инъекционным раствором извлекается обсадная труба, через неделю испытывается анкер и закрепляется (рис. 29, г).

Первый этап технологии устройства грунтового анкера с манжетной колонной и многоразовой контролируемой инъекцией включает проходку скважины под защитой обсадной трубы, глинистого раствора или без крепления стенок в устойчивых не обводненных грунтах (рис. 30, а). Далее устанавливается анкерная тяга в сборе оснащенной манжетной трубой для многоразовой инъекции в скважину (рис. 30, б). Заполняется скважина (рис. 30, в)

обойменным инъекционным раствором при помощи инвентарного опускного инъектора или через нижние выпускные отверстия манжетной колонны при помощи инъектора с двойным тампоном (расширяемым пакером). При этом инъектор с двойным пакером (тампоном) погружается в манжетную колонну. Необходимо иметь в виду, что при размещении на границе заделки и свободной длины анкера раздуваемого пакера подача в него раствора производится через соответствующее отверстие манжетной колонны. Через сутки, последовательно начиная с нижней манжеты заканчивая верхней, производят поинтервальную инъекционную опрессовку заделки анкера с помощью инъектора с двойным пакером (тампоном), раствором под давлением до 4,0…6,0 МПа (рис. 30, г). Водоцементное отношение (В/Ц) принимается 0,4…0,6. Когда анкерная тяга размещается внутри манжетной колонны, то после окончания всех этапов поинтервальной инъекции в предварительно промытую и при необходимости прочищенную буровым способом манжетную колонну вставляется анкерная тяга в сборе и замоноличивается в ней цементным раствором. Интервал между технологическими процессами не должен превышать одного часа.

Рис. 30. Технология устройства грунтовых анкеров с манжетной колонной и многоразовой контролируемой инъекцией

Испытание и закрепление грунтового анкера (рис. 30, д) в конструкции производят через неделю.

Рис. 31. Технология устройства грунтовых анкеров в заранее пробуренной скважине

При устройстве грунтовых анкеров в заранее пробуренной скважине последняя устраивается под защитой обсадной трубы, бурового раствора или, если работы выполняются в устойчивых, необводненных грунтах, без крепления стенок (рис. 31, а). Далее устанавливается анкерная тяга (рис. 31, б), в сборе оснащенная одной или несколькими инъекционными трубками. Если в качестве бурового используется глинистый раствор, то предварительно промывают скважину цементным раствором с В/Ц = 0,7…1,0. Далее (рис. 31, в) скважина заполняется обойменным цементным раствором с водоцементным отношением 0,4…0,6 через погружной инвентарный инъектор, или используют одну из инъекционных трубок до выхода его через устье скважины. Для разрыва цементной обоймы через сутки производят предварительный впрыск воды с давлением 1,0…2,0 МПа. Последовательную инъекционную опрессовку (рис. 31, г) выполняют цементным раствором с В/Ц = 0,4…0,6 через инъекционные трубки под давлением до 4,0…6,0 МПа. Испытание и закрепление грунтового анкера в конструкции (рис. 31, д) производят через неделю.

Назначение бурового раствора заключается в промывке скважины от частиц почвы. В готовую скважину устанавливают собранный каркас анкера. Дополнительное натяжение канатных анкеров производят с помощью домкратов, после набирания прочности анкера в заделке.

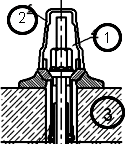

На рис. 32 и 33 приведены схемы устройства грунтового анкера оборудованием немецкой компании BAUER и закрепления головки постоянного инъекционного анкера со стержневой арматурой.

Рис. 32. Схема устройства грунтового анкера

Рис. 33. Схема закрепления грунтового анкера: 1 — головка анкера; 2 — колпачок; 3 — закрепляемый грунт

3. Уплотнение грунтов

Уплотнение грунтов — это механический способ преобразования (усиления) свойств грунтов оснований, т. е. увеличения прочности и уменьшения сжимаемости и фильтрационной способности. Различают поверхностное и глубинное уплотнение, в процессе которого происходит взаимное перемещение частиц грунта в результате механических воздействий, практически без изменения физико-химического состояния грунтов.

Сближение твердых частиц грунта в процессе механического воздействия происходит за счет вытеснения из общей массы грунта воды и воздуха. Считается, что при максимальном уплотнении грунт содержит не более 3…5 % воздуха. Наибольшее уплотнение достигается при оптимальной для каждого грунта влажности. Потому при излишней влажности воду необходимо отводить, а при недостатке влаги грунт увлажняют. Величина оптимальной влажности для различных видов грунтов приведена в табл. 5.

Таблица 5. Оптимальные значения влажности различных грунтов при уплотнении

| Грунт | Предельные значения

влажности, % |

| Песок мелкого и средней крупности | 10…15 |

| Песок пылеватый | 14…23 |

| Супесь | 9…15 |

| Суглинок | На 1 % ниже влажности

на границе раскатывания |

| Глина | На 2 % ниже влажности

на границе раскатывания |

При реконструкции строительного объекта особое значение имеет вопрос выбора метода уплотнения грунта, будь то укатка, трамбование, вибрирование, намыв, виброудар, гидровиброуплотнение или др., поскольку использование того или иного метода не всегда допустимо и возможно. Выбор и непосредственно само уплотнение обусловлены рядом фактором, среди которых условия реконструируемого объекта, диаметр скважин, материал, используемый для упрочнения, и т. д., и осуществляются поэтапно.

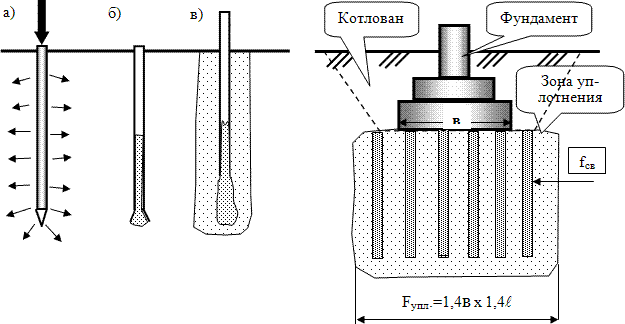

Среди способов уплотнения грунтов оснований под фундаменты уже существующих сооружений чаще всего на практике используется способ глубинного уплотнения. В таком случае устраивают вертикальные или наклонные скважины (также возможен вариант, при котором скважины располагаются комбинированно), после чего заполняют их песком или грунтом, в результате чего получаются песчаные или грунтовые сваи соответственно. Расстояние между скважинами назначают с учетом обеспечения совместной работы грунта в массиве и требуемой несущей способности укрепляемого основания.

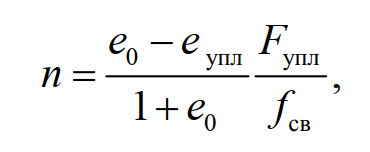

Рассмотрим принцип данной технологии. С поверхности уплотняемого основания погружается металлическая труба, снабженная раскрывающимся наконечником, и вокруг нее основание уплотняется. Когда труба достигает заданной отметки, ее наконечник раскрывается, а сама труба извлекается, при этом происходит процесс заполнения песком (гравием), сопровождаемый виброуплотнением (рис. 34).

Рис. 34. Метод глубинного уплотнения оснований с использованием песчаных (грунтовых) свай: а — погружение трубы с раскрывающимся наконечником; б — заполнение трубы песком с раскрытием наконечника; в — извлечение трубы с формированием в основании песчаной сваи с заданной степенью плотности

Требуемое количество песчаных свай для уплотнения основания рассчитывается следующим образом:

где е0, еупл — коэффициенты пористости грунта основания до и после уплотнения соответственно; последний, так же как и fсв — площадь поперечного сечения сваи, — задается в процессе проектирования; Fупл = 1,4b · 1,4l — площадь уплотненного основания, где b, l — ширина и длина проектируемого фундамента соответственно.

Для глубинного уплотнения песчаных грунтов в водонасыщенном состоянии используют глубинные вибраторы, при этом возможно два способа реализации данного процесса. При первом способе в песок погружается вибратор (вибробулава), при втором — стержень совместно с расположенным в его верхней части вибратором.

Как правило, применение вибраторов обеспечивает уплотнение находящихся в водонасыщенном состоянии грунтов до глубины 10 м, реже — 20 м.

Песок толщиной менее 20 м уплотняется посредством вибропогружателя, закрепленного на стержне трубы, к которому приварены поперечные планки.

При работе с лессовыми грунтами трубу заполняют местным грунтом, увлажненными до нужной степени.

При уплотнении грунтов наклонные скважины имеют преимуществом, однако в грунтах, характеризующихся как слабые, обеспечить их уплотненную набивку невозможно, поскольку стенки скважин не обладают необходимой устойчивостью.

На принципе глубинного уплотнения грунтов основана технология так называемого винтового продавливания, когда бурение скважин осуществляется специальными спиралевидными снарядами. Благодаря этому значительно повышается устойчивость стенок скважин, причем не только наклонных, что, в свою очередь, зачастую дает возможность снизить материальные и трудовые затраты, связанные с выполнением работ.

При винтовом продавливании после прохождения скважины спиралевидным снарядом ее заполняют грунтом, который затем уплотняют. Проходка снарядом может осуществляться столько раз, сколько это необходимо для достижения заданной несущей способности грунта, при этом уплотнение грунта происходит только после последнего заполнения.

4. Закрепление грунтов

В зависимости от технологии производства и процессов, происходящих в грунте, методы повышения несущей способности оснований при реконструкции зданий и сооружений путем закрепления грунтов можно разделить на четыре основных вида: механический, термический, физико-механический, химический.

В целом, механические способы уплотнения и закрепления грунтов, направленные на увеличение несущей способности оснований совпадают, только при закреплении происходит искусственное изменение строительных свойств грунтов. Например, при глубинном уплотнении наклонные и вертикальные скважины можно заполнять щебеночно-песчаной смесью с добавлением цемента. Для уплотнения слабых водонасыщенных грунтов, в том числе

и обводненных лессовых, можно использовать грунтоизвестковые сваи. В процессе гашения известь в скважине увеличивается в трехкратном объеме. Развивающееся при этом давление существенно укрепляет стенки скважины.

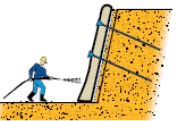

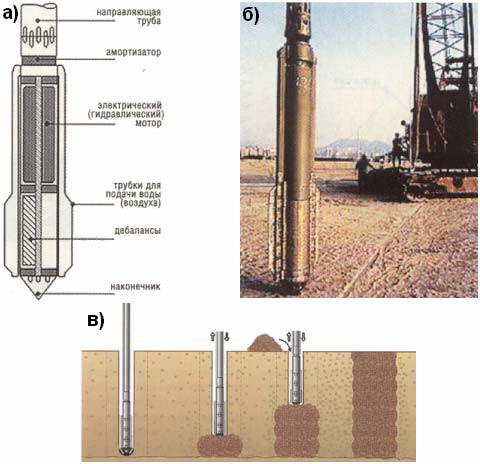

Технологии глубинного уплотнения грунтов, как при уплотнении, так и при закреплении, предусматривают использование пробойников и раскатчиков грунта (рис. 34), глубинных вибраторов (рис. 35).

Рис. 34. Укрепление грунтов методом раскатки

Подчеркнем, что как при уплотнении, так и при закреплении грунтов оснований ремонтируемых и реконструируемых зданий применение глубинного уплотнения ограничено. Это связано с тем, что при многократном погружении штампов, образующих скважины с вытеснением грунта радиально в стороны, работы выполняются проколом, забивкой, вибрированием.

Пробивка скважин сваебойными агрегатами и взрывы вызывают значительные динамические воздействия на существующие здания и оборудование, в результате чего происходит осадка зданий. Применение бурового способа при устройстве грунтовых свай снижает степень уплотнения грунта вокруг скважин. Связано это с тем, что грунт при бурении извлекается из скважины. Как отмечено выше, в слабых грунтах достичь необходимого уплотнения набивкой не удается, так как стенки скважин, особенно наклонных, недостаточно устойчивы, поэтому при закреплении грунтов способ глубинного уплотнения винтовым продавливанием скважин имеет преимущественное применение, только скважины засыпаются традиционными твердеющими и композитными материалами. Суть технологии такая же, как и при глубинном уплотнении грунтов.

Рис. 35. Глубинные дебалансные вибраторы для уплотнения грунта в технологии устройства щебеночных свай: а — конструкция; б — общий вид; в — технологическая схема работ

Вначале в грунте спиралевидным снарядом проходят первичную скважину диаметром меньшим, чем заданный, а затем скважину заполняют закрепляющим материалом. После этого по оси первичной скважины снарядом большего диаметра проходят скважину проектного диаметра, вдавливая закрепляющий материал в грунт. Под напором погружаемого снаряда закрепляющий материал проникает в грунт через стенки скважины и ее дно. При этом закрепляющий материал частично перемешивается с грунтом, что способствует образованию вокруг скважины оболочки повышенной прочности (рис. 36).

Рис. 36. Схема устройства скважины с использованием вяжущего материала: а—д — последовательность устройства скважины: 1 — снаряд малого диаметра; 2 — вяжущий материал; 3 — снаряд большого диаметра; 4 — слой закрепленного грунта; 5 — скважина проектного диаметра; 6 — материал заполнения скважины

В качестве твердеющей смеси может быть использована любая композиция, отверждающаяся с грунтом, например химические реагенты, применяемые для химического закрепления грунтов (фенолформальдегидная, карбамидная и другие смолы, жидкое стекло), а также цементно-песчаные и цементные растворы. Для предотвращения выдавливания закрепляющего материала из скважины на поверхность первичную скважину заполняют закрепляющим материалом на 1,0…1,5 м ниже ее устья, а диаметр первичной скважины должен быть менее 0,8 диаметра проектной скважины. В зависимости от характера грунтовых напластований закрепление можно выполнять выборочно на отдельных участках, причем толщина закрепляемых слоев по длине скважины может быть различной.

По окончании упрочнения грунта скважины заполняют грунтом или другим материалом с уплотнением.

Термозакрепление (обжиг, сжигание топлива в скважине) применяется в основном при закреплении просадочных грунтов. Топливо сжигает в герметически закрытых скважинах, пробуренных вертикально, наклонно или горизонтально в толще закрепляемого грунта.

Технологии термического закрепления грунта известны с древних времен. Первые попытки закрепления грунтов с помощью вяжущего, по летописному своду Samguk Sagi («Исторические записи о трех царствах»), были выполнены при строительстве земляной крепости Хансон в царстве Пэкче (Древняя Корея), а также при строительстве крепости Тонгман в провинции Шэньси в Китае. Метод упрочнения грунтов с применением извести назвался Jeungto Chukseong. Древние китайцы и корейцы применение известняка для закрепления грунтов называли методом «кипячения почвы».

Для получения негашеной извести известняк нагревали, в процессе чего углекислый газ удалялся и превращался в оксид кальция, т. е. в материал с совершенно новыми свойствами. В реакции с водой с одновременным выделением большого потока тепла («кипячение почвы») он переходил в состояние гидроксида кальция. Дальнейшее соединение с присутствующим в грунте кислородом способствовало возникновению нового, твердого как камень и водонепроницаемого материала — карбоната кальция. Подобный метод термозакрепления грунта пагубно влияет на природно-техногенную систему, так как выделяется большое количество углекислого газа.

Поэтому технологии искусственного повышения несущей способности грунтов все время усовершенствовались.

Новым в термическом закреплении является применение так называемого электротермического способа обжига грунта, основанного на использовании нихромных электронагревателей. Благодаря изменению мощности теплоисточника по высоте скважины в результате применения погружных элементов можно регулировать форму и размеры образующихся при обжиге термогрунтовых тел с учетом неоднородности напластования грунтов.

К физико-химическим способам закрепления грунтов относятся цементация и использование грунтоцементных материалов.

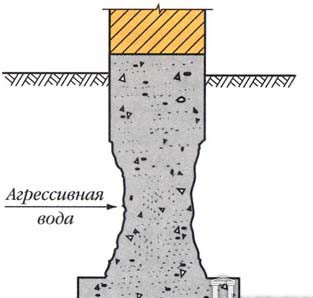

Цементация грунта заключается в нагнетании в грунт через инъекторы цементного или цементно-песчаного раствора, который обеспечивает в закрепляемом основании создание отдельных столбов или массивов из сцементированного грунта (рис. 37). Цементацию обычно применяют для закрепления песчаных и крупнообломочных грунтов, а также трещиноватых скальных пород.

По мнению профессора В. Е. Соколовича, автора многочисленных исследований по закреплению грунтов, с позиции воздействия на состояние окружающей среды достаточно безопасным является способ закрепления грунта с применением портландцемента. Поскольку затвердевший портландцемент по большей части состоит из гидросиликата кальция, который практически не растворим в воде, открываются широкие возможности для использования различных инъекционных и буросмесительных способов, технологически основанных на смешивании слабых грунтов с водоцементной суспензией. Также представляется перспективным применение данной технологии в сочетании со струйной технологией.

Рис. 37. Цементация грунтов

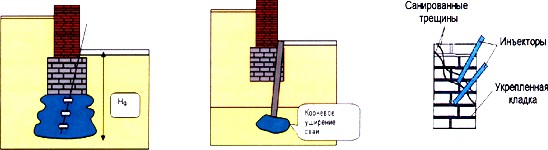

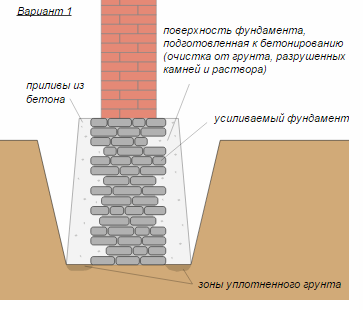

В мировой строительной практике сложился опыт успешного усиления оснований зданий и сооружений с использованием струйной технологии. Так, например, реализован проект усиления оснований и фундаментов берегового устоя моста через Дунай и памятника военной архитектуры в Вене на набережной Дунайского канала (рис. 38).

Необходимость усиления основания была вызвана двумя факторами: во-первых, значительным увеличением нагрузок, явившимся следствием замены перекрытий, а во-вторых, процессами гниения голов свай в результате понижения горизонта подземных вод. Для устранения возникших проблем на конкурсной основе рассматривались различные варианты усиления оснований и фундаментов. В итоге выбор был сделан именно в пользу струйной технологии. Принятая технология соответствовала всем расчетным геотехническим и конструктивным требованиям: исключению из работы деревянных свай со сгнившими головами; передаче давления от массивного пятиэтажного здания с размерами в плане 136 × 275 м на прочные гравийно-щебенистые грунты; устранению нарушений в работе коммуникаций, проложенных вдоль здания с наружной стороны; полной стабилизации всех осадок при увеличенной нагрузке.

Рассмотрим более подробно такой специфический вид цементации, как струйная цементация (Jet grouting). Это современная и весьма распространенная технология закрепления и стабилизации грунтов. Интерес представляет тот факт, что при такой цементации за счет энергии высоконапорной струи цементного раствора происходит полное разрушение грунта и перемешивание под землей его частиц со связующим веществом. В результате получается однородная масса, со временем затвердевающая.

Рис. 38. Усиление оснований зданий и сооружений с использованием струйной технологии: а — подпорная стена берегового устоя моста через Дунай; б — памятник военной архитектуры в Вене (казармы Россауэр): 1 — буровой станок SC-1 (Кеller); 2 — существующий фундамент; 3 — деревянные сваи; 4 — укрепленные массивы грунта; 5 — ступени спуска; 6 — подпорная стена канала

Преимуществом струйной цементации является возможность ее использования при любой водопроницаемости грунта и независимо от распределения размеров его частиц грунта. Таким образом, данный вид цементации подходит практически для любого типа грунта, будь то мягкая глина, песок или гравий.

Кроме того, струйную цементацию можно эффективно использовать и при устройстве ограждений и противофильтрационных завес во время строительства и реконструкции любых объектов, расположенных на несвязных, неустойчивых и водонасыщенных грунтах.

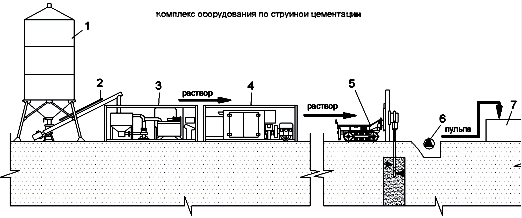

Когда грунт смешивается с нагнетаемым под давлением 60…80 МПа раствором, в грунтовом массиве образуется грунтоцементная свая. Ее диаметр обусловлен как характеристиками самого укрепляемого грунта, так и применяемым методом струйной цементации.

Учитывая физико-механические характеристики укрепляемых грунтов и проектные требования, предъявляемые к параметрам укрепления, возможно использование одно-, двухили трехкомпонентного метода струйной цементации.

При однокомпонентном методе в грунтовом массиве диаметр грунтоцементных свай составляет 300…700 мм, разрушение и перемешивание грунтов высоконапорными струями инъекционного раствора осуществляется с расстояния 250…350 мм от монитора. Смесь подается из форсунок перпендикулярно ходу движения бурового шнека.

При двухкомпонентном методе в грунтовый массив одновременно подается инъекционный раствор и сжатый воздух, при этом диаметр грунтоцементных свай достигает 1500…2000 мм. Предварительное разрушение грунта воздушной струей осуществляется с расстояния 0,7…1,2 м от монитора. Смесь подается так же, как при однокомпонентном методе. Благодаря использованию энергии сжатого воздуха повышается производительность.

При трехкомпонентном методе образуются грунтоцементные сваи диаметром 2000…3000 мм. При этом происходит размыв грунта водовоздушной струей под давлением 40…60 МПа и выше, а также осуществляется отдельная подача укрепляющего раствора из расположенного ниже сопла под давлением 3…5 МПа.

Из всех трех методов технология трехкомпонентного метода является наиболее затратной с финансовой точки зрения и технологически сложной, но зато она предоставляет возможность полного замещения естественного грунта бетоном, а также создания объемных бетонных сооружений большого диаметра. При этом грунт разрушается с помощью мощной водовоздушной струи, подаваемой перпендикулярно направлению бурения через сопла. Вследствие того что раствор подается вертикально через расположенные ниже форсунки, в теле сваи исключается вероятность образования примесей.

Приведем поэтапно технологическую последовательность закрепления грунтов струйной цементацией:

- бурение направляющих скважин и спуск монитора в скважину;

- установка монитора в соответствии с проектной глубиной;

- приготовление инъекционного раствора;

- подъем монитора и одновременная подача инъекционного раствора через сопла (форсунки);

- размыв в грунте полостей и заполнение их грунтоцементным материалом;

- извлечение рабочего органа и перемещение агрегата на новую точку.

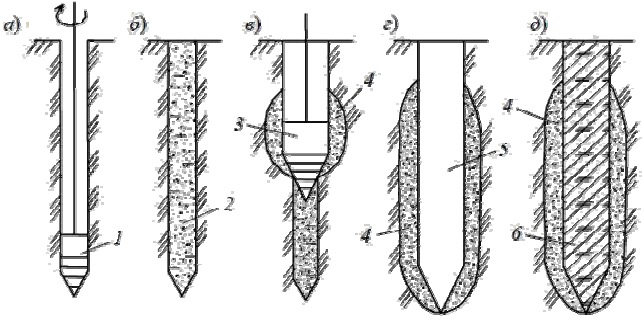

Схематически буровые штанги в работе при образовании грунтоцементных свай представлены на рис. 39.

Рис. 39. Схемы образования грунтоцементных свай при различных методах струйной цементации

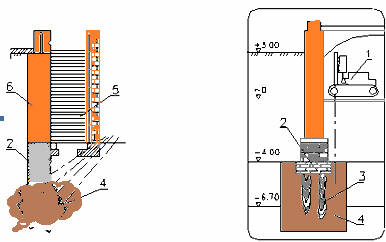

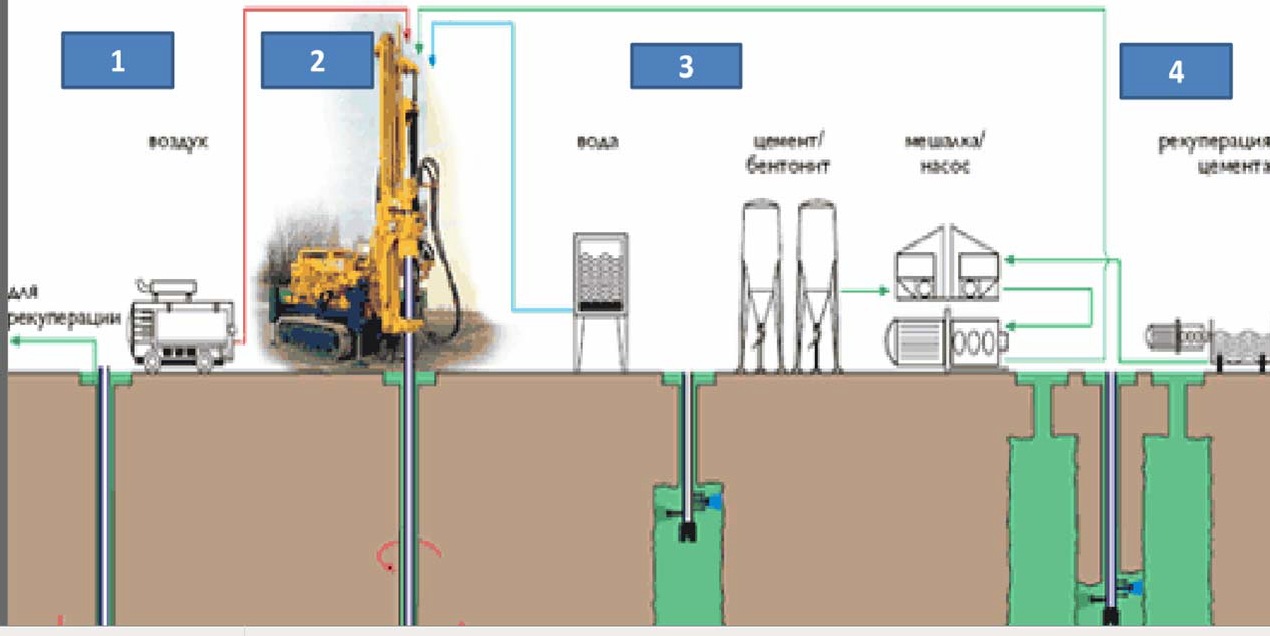

Комплекс оборудования для вышеуказанных методов струйной цементации приведены в табл. 6 и на рис. 40.

Таблица 6. Комплекс оборудования для закрепления грунтов струйной цементацией

| Оборудование | Методы струйной цементации | ||

| Однокомпонентная | Двухкомпонентная | Трехкомпонентная | |

| Буровая машина | + | + | + |

| Буровой шнек с каналом для подачи бетонной смеси | + | ||

| Двухканальный буровой шнек | + | ||

| Специализированная буровая штанга с тремя отдельными каналами | + | ||

| Насос для Jet grouting (цементный) | + | + | + |

| Насос для воздуха | + | ||

| Насос для воды | + | ||

| Воздушный компрессор | + | ||

| Смесительная станция | + | + | + |

Рис. 40. Комплекс оборудования для выполнения струйной цементации: 1 — силос для хранения цемента; 2 — шнековый конвейер; 3 — смесительный растворный узел; 4 — насос высокого давления; 5 — буровая установка; 6 — грязевой насос; 7 — емкость для сбора пульпы

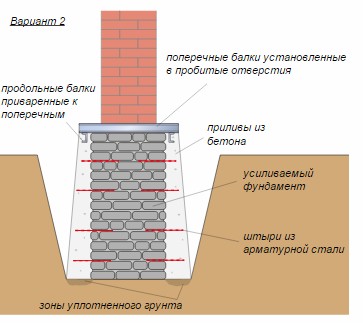

Цементация (инъекция, геомассив, манжетно-пакерная технология). Порядок производства работ следующий. В заранее пробуренную скважину устанавливается инъекционная труба с отверстиями, закрытыми манжетами. Затем внутрь инъекционной трубы устанавливается пакер и закачивается цементный раствор. Нагнетание раствора осуществляется поинтервально. На специализированных Интернет-ресурсах приводится подробная технология выполнения струйной цементации.

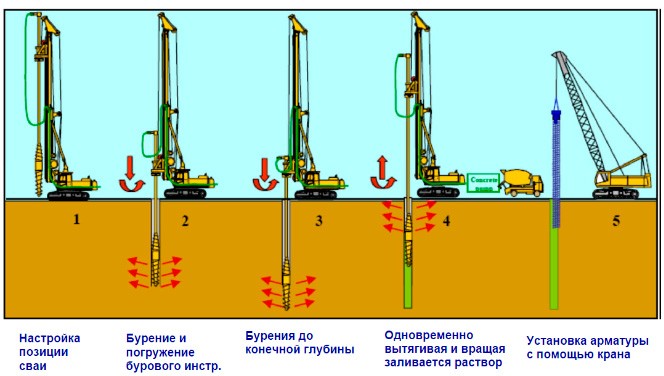

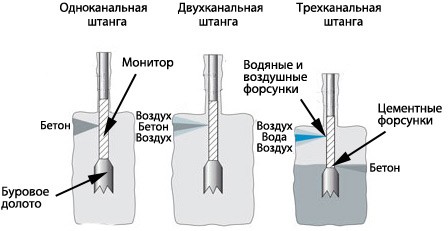

DSM (Deep soil mixing). Сущность технологии DSM заключается в механическом перемешивании грунта с цементным раствором. Перемешивание грунтов осуществляется при помощи лопастей на буровом инструменте. Цементный раствор подается через полые штанги к отверстиям на конце буровой колонны.

Вращательное бурение и нагнетание цементного раствора происходит одновременно (рис. 41). Размер зоны укрепления определяется размером лопастей. Технология DSM предназначена для укрепления слабых грунтов на большой площади, так как является достаточно дешевой по сравнению с другими технологиями укрепления грунтов.

Рис. 41. Укрепление грунтов технологией DSM

Основными методами химического закрепления оснований фундаментов эксплуатируемых зданий являются силикатизация (однорастворная и двухрастворная), электросиликатизация, битумизация, смолизация, технологические решения которых кратко приведены в табл. 7.

Таблица 7. Классификация основных методов усиления оснований фундаментов эксплуатируемых зданий

| Метод усиления | Конструктивнотехнологическое решение | Область применения | ||

| Вид грунта основания | Коэффициент фильтрации, м/сут | Примерная прочность усиления, МПа

(кгс/см2) |

||

| 1. Цементация | Нагнетание цементного раствора | Крупнозернистые пески | 2…80 | 1…4

(10…40) |

| 2. Однорастворная силикатизация | Нагнетание раствора силиката натрия | Лессы | 0,1…2,0 | 0,6…0,8

(6…8) |

| Нагнетание раствора силиката натрия с отвердителем | Мелкие и пылеватые пески | 0,5…5,0 | 0,4…0,5

(4…5) |

|

| 3. Двухрастворная силикатизация | Последовательное нагнетание растворов силиката натрия и хлористого кальция | Пески средней крупности и мелкие | 2…80 | 1,5…2

(15…20) |

| 4. Элекросиликатизация | Последовательное нагнетание растворов силиката натрия и хлористого кальция при создании электрического поля постоянного тока между забитыми электродами | Глины, суглинки, супеси | 0,01…0,10 | 0,4…0,8

(4…8) |

| 5. Смолизация | Нагнетание раствора карбимедной смолы с отвердителями | Пески средней крупности, мелкие | 0,5…5,0 | 1,5…2

(15…20) |

| 6. Битумизация | Нагнетание в трещины горящего битума (для устройства противофильтрационных завес в песчаных грунтах проводится холодная битумизация битумной эмульсией с коагулянтом) | Сухие песчаные и скальные | 0,012…0,120 | |

| 7. Термический способ | Обжиг, сжигание топлива в скважинах | Лессы | 0,1…1,0 | 1…1,5

(10…15) |

| 8. Механическое уплотнение | Устройство наклонных буронабивных наклонных свай | Любые грунты | 0,1…5,0 | 0,6…0,8

(6…8) |

| Устройство «стены» в грунте | Любые грунты | 0,1…5,0 | 1…2

(10…20) |

|

В настоящее время в распоряжении специалистов находится значительное количество химических реагентов, способных закрепить грунт основания на достаточно длительный срок. Среди преимуществ химических способов можно отметить следующие: высокая степень механизации всех операций; возможность упрочнения грунтов до заданных проектом параметров в их естественном залегании; относительно невысокая трудоемкость, в том числе за счет значительного сокращения ручного неквалифицированного труда (касающегося откопки траншей); сравнительно малая стоимость исходных материалов, а также возможность использования отходов производства.

Однорастворная силикатизация стала использоваться еще в первой половине XX века. При таком способе в грунт нагнетают заранее приготовленную гелеобразующую основу из жидкого стекла и отвердителя. Начиная со второй полвины XX века стали применяться отходы производства кремнийорганических соединений (в частности, этилсиликат натрия). Так, в начале 1960-х гг. подобным образом было осуществлено закрепление грунтов основания фундаментов здания тяговой подстанции трамвая в г. УсольеСибирское (Иркутская область). Деформации были вызваны неравномерным поднятием силами морозного пучения и, как следствие, соответствующими просадками, возникающими при оттаивании расструктуренного грунта. Благодаря закреплению грунтов с помощью этилсиликата натрия удалось добиться стабилизации аварийных осадок двух складских построек и жилого здания, расположенных на морозоопасных и просадочных грунтах.

В условиях сложной инженерно-геологической ситуации возможны и другие способы химического закрепления грунтов. Например, в Санкт-Петербурге для предотвращения аварийных осадок стен здания Мариинского театра ниже подошвы фундамента были закреплены пылеватые пески толщиной 3,0…4,5 м. в соответствии с технологическим процессом сначала плунжерными насосами ПСБ-4 и НР-3 при давлении 0,3 МПа в инъекторы в соотношении 4 : 1 : 4 нагнетали сначала раствор соляной кислоты, затем воды и, наконец, раствор смолы.

В начале 1970-х гг. на основе однорастворной силикатизации специалистами был предложен способ газовой силикатизации, который предполагал введение в закрепляемый грунт сперва углекислого газа под давлением, а затем (в зависимости от водопроницаемости грунта) раствора жидкого стекла плотность. 1,19…1,30 г/см3. Это необходимо для активизации поверхности минеральных частиц грунта. Однако данный способ подходит не для всех типов грунтов, поэтому его применение имеет определенные ограничения.