Содержание страницы

1. Конструкция и основные параметры

Поршневой двигатель внутреннего сгорания представляет собой тепловую машину, в которой происходит превращение химической энергии топлива в тепловую, а затем в механическую. Превращение полученной в цилиндре двигателя теплоты в механическую работу связано с реализацией комплекса сложных физико-химических, термодинамических и газодинамических процессов, которые определяют различие как рабочих циклов, так и конструктивного разнообразия этого типа двигателей.

Совершенствование двигателей внутреннего сгорания продолжается уже более 150 лет. Столь пристальное внимание к двигателям внутреннего сгорания объясняется рядом преимуществ: полная автономность, компактность, постоянная готовность к работе, высокий эффективный коэффициент полезного действия.

На бензиномоторных пилах в основном применяются одноцилиндровые карбюраторные 2-тактные двигатели с искровым зажиганием и воздушным охлаждением, работающие на бензине с добавлением специального масла.

Таким образом, большинство бензиномоторных пил состоят из однотипных узлов и систем, но отличаются их конструктивным исполнением. На рис. 1 наглядно представлено внутреннее устройство современной бензопилы.

Рис. 1. Взрыв-схема бензопилы, поясняющая её внутреннее устройство

Набор этих узлов и систем включает в себя:

- цилиндро-поршневую группу (ЦПГ);

- шатун и коленвал (кривошипно-шатунный механизм);

- систему питания;

- систему газораспределения;

- систему зажигания;

- систему запуска;

- систему охлаждения и смазки.

Кривошипно-шатунный механизм преобразует возвратнопоступательное движение поршня во вращательное движение коленчатого вала.

Перемещающийся внутри цилиндра поршень в определенной последовательности открывает и закрывает впускное и выпускное окна (отверстия), выполняя функции механизма газораспределения (по аналогии с 4-тактным двигателем).

Топливная система состоит из топливного фильтра, топливных шлангов и карбюратора. Карбюратор, как известно, обеспечивает нужное соотношение топлива и воздуха. У 2-тактных двигателей ручных моторных агрегатов эта смесь делается несколько обогащенной, то есть в ней топлива больше, чем нужно для его полного сгорания.

Система зажигания служит для воспламенения рабочей смеси от электрической искры.

Система запуска предназначена для запуска двигателя.

Системы смазки у двигателя бензопилы как таковой нет: все движущиеся и трущиеся детали смазываются как самим топливом, так и моторным маслом, которые разбавлены в определенной пропорции (роль моторного масла при этом имеет огромное значение и более подробно будет рассмотрена ниже). Но система смазки все же имеется, когда дело касается смазки цепи. Цепь движется со скоростью порядка 15—20 м/с, и, это дает представление, что пильная гарнитура просто обязана иметь эффективную смазку.

В бензопилах STIHL это решается с помощью так называемой системы Ematic, которая состоит из специальных элементов шины, цепи, масляного насоса и самого цепного масла — это обеспечивает эффективность смазки (а значит, и ресурс пильной гарнитуры) при минимальном расходе цепного масла.

Система охлаждения в бензопиле является воздушной — двигатель охлаждается с помощью потока воздуха. Поток воздуха образуется с помощью лопаток маховика, который в данном случае работает как центробежный вентилятор. Чтобы воздух эффективно засасывался, боковая крышка бензопилы имеет отверстия определенной геометрии и расположения, а также специальную вкладку с внутренней стороны, обеспечивающие направленность потоку воздуха при его подаче на лопатки маховика.

После маховика воздушный поток направляется на ребра цилиндра, которые тоже имеют определенные размеры и расположение. Отсюда следует сделать вывод, что во время эксплуатации очень важно следить за тем, чтобы пространство между ребер охлаждения всегда было чистым — для этого регулярно прочищать его с помощью обычной кисточки. Помимо воздуха в охлаждении двигателя принимают участие топливо и моторное масло.

Основные понятия и определения, относящиеся к поршневому двигателю

Поршень двигателя — деталь кривошипно-шатунного механизма двигателя, непосредственно воспринимающая давление от сгорающей в цилиндре рабочей смеси.

Шатун — подвижная деталь кривошипно-шатунного механизма, передающая усилие от поршня к коленчатому валу двигателя, преобразуя поступательное движение поршня во вращательное движение коленчатого вала.

Поршневой палец — палец, установленный в поршне для подвижного соединения с шатуном.

Коленчатый вал — вал кривошипно-шатунного механизма, имеющий шейки: коренные — соосные и шатунные, оси которых смещены относительно оси вращения вала.

Двигатель 2-тактный — двигатель, в котором рабочий цикл совершается за два хода поршня, то есть за один оборот коленчатого вала.

Рабочий цикл — совокупность последовательных процессов, осуществляемых с целью превращения тепловой энергии топлива в механическую.

Цикл осуществляется за четыре такта: впуск, сжатие, рабочий ход (сгорание рабочей смеси и расширение продуктов сгорания), выпуск.

Для поршневых двигателей различают верхнюю мертвую точку (ВМТ) и нижнюю мертвую точку (НМТ).

Верхняя мертвая точка (ВМТ) — такое расположение поршня в цилиндре, когда расстояние от оси коленчатого вала до поршня наибольшее.

Нижняя мертвая точка (НМТ) — такое расположение поршня в цилиндре, когда расстояние от оси коленчатого вала до поршня наименьшее.

Ход поршня — путь, проходимый поршнем при перемещении его от одной мертвой точки к другой.

Ход поршня зависит от радиуса кривошипа коленчатого вала и определяется как S = 2 х г, где г — радиус кривошипа коленчатого вала.

Рабочий объем цилиндра — объем, освобождаемый поршнем при перемещении его от верхней мертвой точки к нижней.

Объем камеры сгорания — объем пространства над поршнем, когда поршень находится в ВМТ.

Полный объем цилиндра — сумма объемов камеры сжатия и рабочего объема цилиндра.

Степень сжатия — отношение полного объема цилиндра к объему камеры сжатия, это безразмерная величина, которая показывает, во сколько раз полный объем цилиндра больше объема камеры сжатия.

Горючая смесь — 1) для 2-тактного карбюраторного двигателя — бензин с маслом и воздухом; 2) для 4-тактного карбюраторного двигателя — бензин с воздухом.

Рабочая смесь — 1) для 2-тактного карбюраторного двигателя — бензин с маслом, воздух и остаточные газы; 2) для 4-тактного карбюраторного двигателя — бензин, воздух и остаточные газы.

2. Горение рабочей смеси, термодинамика и механикадвигателя

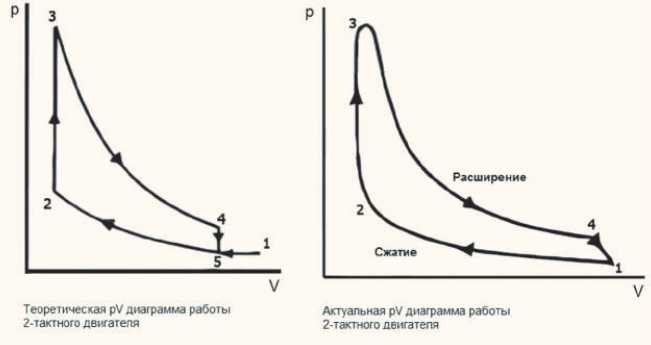

При рассмотрении рабочих циклов двигателей внутреннего сгорания целесообразно воспользоваться графическим изображением процессов, используя для этого систему координат «давление — объем», Р — F. В системе координат P—Vпредставляется зависимость давления газа в цилиндре от объема надпоршневого пространства. Диаграмма Р — Vполучается в процессе измерения давления в надпоршневом пространстве с помощью специального

Рис. 2. Индикаторная диаграмма 2-тактного двигателя

прибора. Этот прибор называется индикатором, и поэтому диаграмма Р — Vназывается индикаторной. На рис. 2 представлена индикаторная диаграмма 2-тактного двигателя.

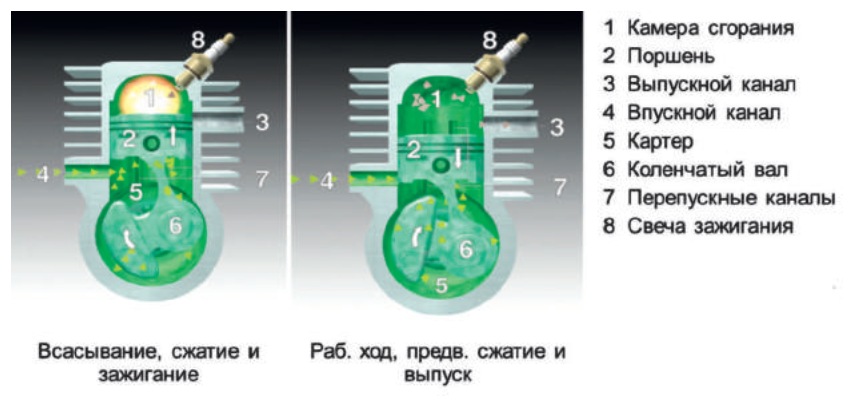

В 2-тактном двигателе (рис. 3) горючая смесь до поступления в цилиндр заполняет картер, расположенный под поршнем. В стенке цилиндра имеются два окна: впускное (канал впуска) и выпускное (канал выпуска), а также окна продувочных каналов. Картер непосредственно с атмосферой не сообщается, впускное окно соединено с карбюратором. Продувочные окна сообщаются с картером камерой через каналы продувки.

—

—

- — поршень

- — выпускное окно

- — перепускные каналы

- — впускной канал

- — коленвал

Рис. 3. Устройство современного 2-тактного двигателя

Рассмотрим подробнее рабочий цикл двигателя (рис. 4).

Всасывание, сжатие и зажигание

При движении вверх поршень (2) сжимает топливовоздушную смесь в камере сгорания (1). В картере создается разряжение (5).

Так как впускной канал (4) открыт, свежая порция рабочей смеси попадает в картер (5). В это же время поршень (2) перекрывает выпускной канал (3) и перепускные каналы (7). Смесь сжимается и воспламеняется с помощью свечи зажигания (8) немного раньше ВМТ. Давление, возникающее при сгорании топлива, толкает поршень (2) вниз.

Рис. 4. Рабочий процесс 2-тактного карбюраторногодвигателя

Работа, предварительное сжатие и выпуск

Поршень (2) работает, когда он движется вниз и вращает коленчатый вал (6), одновременно предварительно сжимая смесь в картере (5). Выпускной канал (3) и перепускные каналы (7) открыты. Выхлопные газы покидают камеру сгорания (1) через выпускной канал (3). Свежая, предварительно сжатая смесь движется через перепускные каналы (7) в камеру сгорания (1) и одновременно выталкивает наружу оставшиеся выхлопные газы.

У 2-тактного двигателя впуск, сжатие, работа и выпуск накладываются друг на друга во времени, и за два хода поршня совершается весь рабочий цикл — другими словами, при каждом обороте коленвала.

Это позволяет осуществить процесс газообмена за более короткое время и реализовать цикл за два хода поршня, или за один оборот коленчатого вала.

Для 4-тактных двигателей рабочий цикл осуществляется при последовательном прохождении всех четырех процессов: впуск, 56

сжатие, сгорание и расширение продуктов сгорания (рабочий ход), выпуск. При этом поршень совершает четыре хода, а коленчатый вал двигателя два оборота. Такты впуска и выпуска являются вспомогательными. Поэтому на процесс газообмена в 4-тактном двигателе отводится более половины времени цикла.

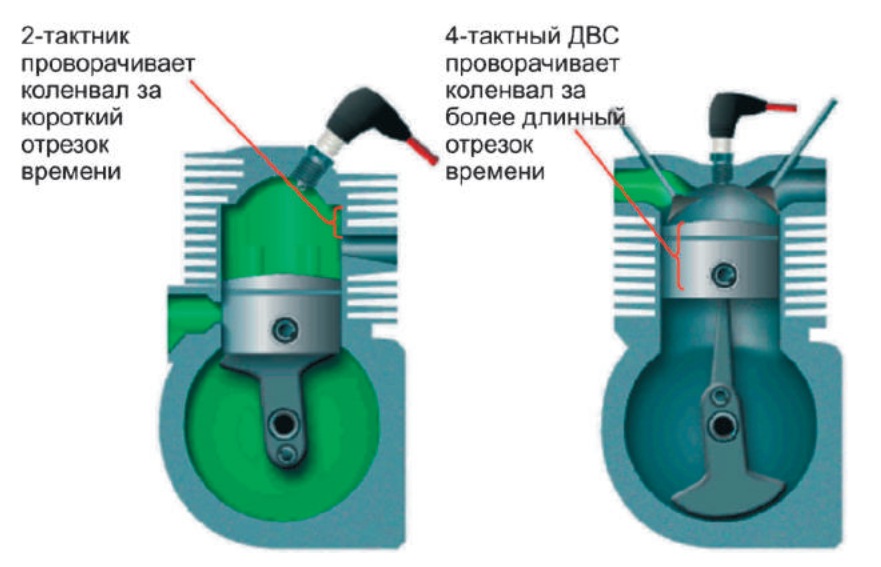

Помимо мощности важной характеристикой двигателя является крутящий момент, говорящий о его «силовых возможностях». Лучше понять его можно на следующей сравнительной иллюстрации 2-тактного и 4-тактного двигателей.

Крутящий момент создается при расширении сгоревших газов, толкающих поршень вниз при такте работы, вращая коленвал. Величина крутящего момента зависит от конструкции двигателя. Напомним, что у 2-тактных двигателей такт работы приходится на каждый оборот двигателя, у 4-тактных — на каждый второй.

При этом 2-тактный двигатель теряет силу толкания поршня, как только открывается выпускное отверстие, позволяя выхлопным газам попадать в глушитель. Другими словами, вращающееся действие коленвала исчезает после того, как он сделал примерно 120°. В 4-тактном двигателе процесс сгорания продолжает действовать на поршень и вращать коленвал в течение 180° оборота.

Так в ходе такта работы 4-тактный двигатель создает больший крутящий момент по сравнению с 2-тактным (рис. 5).

Рис. 5. Общее сравнение 2-тактного и 4-тактного двигателей по создаваемому крутящему моменту

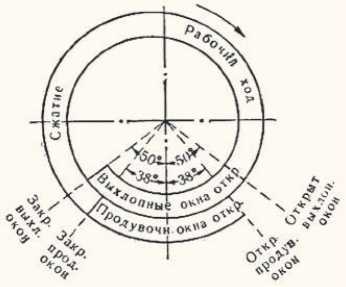

Для анализа фаз газораспределения часто пользуются круговой диаграммой, на которой показываются моменты начала открытия и конца закрытия впускных и выпускных окон (клапанов для 4-тактных ДВС), выраженные в углах поворота коленчатого вала относительно мертвых точек. Фазы подбирают опытным путем при конструировании двигателя в зависимости от его быстроходности и конструкции его впускной и выпускной систем. Пример круговой диаграммы фаз газораспределения 2-тактного двигателя представлен на рис. 6.

Рис. 6. Пример круговойдиаграммы фаз газораспределения 2-тактного двигателя

При одинаковых размерах цилиндра и частоте вращения, в 2-тактных ДВС сгорает вдвое больше топлива и теоретически может быть получена вдвое большая мощность, чем у 4-тактных, но 4-тактные двигатели более экономичны. Практически мощность 2-тактного двигателя больше в 1,7—1,8 раза, что объясняется потерей части хода поршня при такте расширения, когда давление газа в цилиндре резко падает.

Мощность двигателя зависит от степени использования тепла, которое выделяется при горении топлива в цилиндре. В полезную работу превращается только 30—40 % выделившегося тепла, остальное тепло уходит с отработанными газами, отводится от нагретых деталей двигателя и рассеивается в воздухе.

Различают индикаторную и эффективную мощности двигателя. Индикаторной называют мощность, которая развивается газами внутри цилиндра двигателя.

Индикаторную мощность можно определить по формуле:

![]()

где Pi — индикаторное давление, МПа; Vh — рабочий объем цилиндра; i — число цилиндров двигателя; п — частота вращения коленчатого вала, с-1; τ — тактность двигателя.

Тактность двигателя — это число, показывающее, за сколько оборотов коленчатого вала совершается рабочий цикл. Для 2-тактного двигателя τ =1.

При работе двигателя часть индикаторной мощности затрачивается на преодоление сопротивления трения движущихся деталей двигателя, привод вспомогательных механизмов и агрегатов и на осуществление процессов газообмена в двигателе. Мощность, равноценная этим потерям, называется мощностью механических потерь NM.

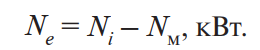

Мощность двигателя, снимаемая с его коленчатого вала, называется эффективной мощностью Ne. Ее можно определить по формуле:

Для оценки механических потерь пользуются механическим КПД (ηм) двигателя. Механическим коэффициентом полезного действия ηм называется отношение эффективной мощности к индикаторной:

При увеличении индикаторной мощности N и постоянном значении мощности механических потерь NM, механический КПД ηм также будет увеличиваться.

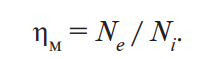

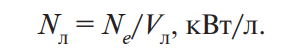

Одним из показателей экономичности работы двигателя служит эффективный КПД (ηе). Он представляет собой отношение количества теплоты, превращенной в полезную работу, к затраченной теплоте:

где Le — теплота, эквивалентная эффективной работе, полученной при сгорании топлива; GT — часовой расход топлива, кг/ч; hu — низшая удельная теплота сгорания топлива, МДж/кг.

В другом виде: ![]()

Здесь — индикаторный КПД двигателя, который оценивает величину потерь работы цикла, вызванных теплообменом между стенками цилиндра и рабочим телом, перетечками, несовершенством процесса сгорания топлива и пр.:

![]()

где Li — работа цикла реального двигателя, равная площади действительной индикаторной диаграммы (индикаторная работа), Lц — работа цикла идеального двигателя.

Таким образом, эффективным КПД (ηе) учитываются как тепловые, так и механические потери в двигателе.

Повышение эффективного КПД достигается совершенствованием рабочего цикла.

Повышение механического КПД, то есть снижение механических потерь, обеспечивается совершенствованием конструкции двигателя.

Мощность двигателя зависит от его рабочего объема, давления газов в цилиндре, частоты вращения коленчатого вала и тактности.

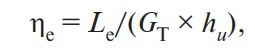

Эффективность использования рабочего объема, тепловую и динамическую напряженность двигателя оценивают по литровой мощности N^, представляющей отношение номинальной эффективной мощности к рабочему объему двигателя (Vл). Для 2-тактного двигателя:

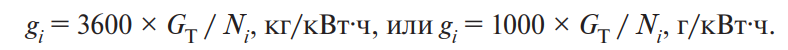

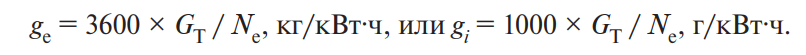

В зависимости от совершенства конструкции и технического состояния двигатель для выполнения одной и той же полезной работы расходует разное количество топлива. Зная расход топлива, можно определить индикаторный и эффективный удельные расходы топлива. Удельный индикаторный расход топлива gi характеризует экономичность действительного цикла, удельный эффективный расход топлива ge характеризует экономичность двигателя.

Удельный индикаторный расход топлива — это масса топлива, расходуемая на единицу индикаторной мощности за 1 час:

Удельный эффективный расход топлива — это масса топлива, расходуемая на единицу эффективной мощности за 1 час:

Процесс (горения)рабочей смеси

Горение в цилиндре двигателя возможно только при определенном соотношении топлива и воздуха. От состава топливновоздушной смеси зависит скорость горения и количество выделенной теплоты, следовательно, и мощность двигателя. Смесь топлива с воздухом, поступающая в цилиндр двигателя, называется также свежим зарядом. В состав свежего заряда, для карбюраторного 2-тактного двигателя, дополнительно вводится моторное или специальное масло для смазки самого двигателя. Для определения состава свежего заряда необходимо знать массовые доли основных элементов топлива.

В состав типичных жидких топлив входят углерод С, водород Н, кислород От, содержащийся в топливе. Для 1 кг топлива можно записать его состав в символьном виде как 1 = С + Н + ОТ.

Бензин, используемый в карбюраторных двигателях, представляет собой смесь углеводородов. В составе чистого бензина углерода С — 84,9 %; водорода — 14,4 %; кислорода — 0,7 %.

В зависимости от количества кислорода, поступающего в цилиндр двигателя с атмосферным воздухом, сгорание может быть полным или неполным. При полном сгорании выделяется максимальное количество теплоты.

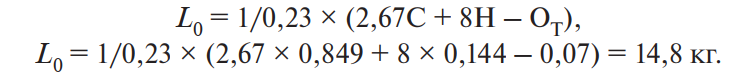

Реакции окисления углерода и водорода позволяют определить количество кислорода, необходимого для полного сгорания 1 кг топлива.

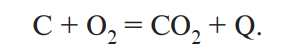

Углерод в соединении с кислородом образует углекислый газ и выделяет тепло. Процесс протекает по реакции:

Водород в соединении с кислородом образует воду и также выделяет тепло. Процесс происходит по реакции:

![]()

Для полного сгорания 1 кг углерода необходимо 2,67 кг кислорода, а для полного сгорания 1 кг водорода требуется 8 кг кислорода.

Кислород для горения берется из воздуха, который состоит, как известно, из 23 % кислорода и 77 % азота.

Для полного сгорания 1 кг топлива теоретически необходимое количество воздуха для карбюраторных двигателей определяется по формуле и составляет:

Горючая смесь характеризуется коэффициентом избытка воздуха а, представляющим собой отношение поступившего количества воздуха Lg в цилиндр двигателя к теоретически необходимому количеству воздуха L0 для полного сгорания топлива:

![]()

Можно принять, что для сгорания 1 кг топлива необходимо Lo = 15 кг воздуха. При плотности воздуха ρв = 1,293 кг/м3 можно определить, что для сгорания 1 кг топлива потребуется примерно 11,26 м3 воздуха.

Различают несколько видов горючей смеси исходя из действительно поступающего воздуха. Карбюраторные двигатели работают на горючих смесях с коэффициентом избытка воздуха а в диапазоне от 0,6 до 1,15.

При α < 0,6 — богатая горючая смесь.

При 0,6 < α < 1,0 — обогащенная горючая смесь.

При α = 1,0 — нормальная горючая смесь.

При 1,0< α ≤ 1,15 — обедненная горючая смесь.

При α > 1,15 — бедная горючая смесь.

При коэффициенте избытка воздуха α = 1 все топливо в условиях цилиндра обычно не может сгореть до конечных продуктов полного окисления ввиду невозможности получения однородной по составу смеси во всем объеме камеры сгорания. Практически полное сгорание топлива возможно только при α > 1.

Коэффициент избытка воздуха является одним из параметров, характеризующих качество топливовоздушной смеси, от которой в свою очередь зависит состав продуктов сгорания и количество выделяющейся при сгорании теплоты.

Развитие реакций окисления (сгорания) в цилиндре двигателя происходит в результате перемешивания топлива с воздухом.

Количество выделяющейся при сгорании теплоты также зависит от степени сжатия рабочей смеси в цилиндре двигателя и применяемого топлива.

Процесс сжатия происходит при закрытых впускных и выпускных окнах (клапанах) и служит для увеличения температурного перепада цикла и степени расширения продуктов сгорания топлива. Это создает благоприятные условия для воспламенения и сгорания рабочей смеси и обеспечивает эффективное преобразование теплоты в механическую работу, то есть достижение максимальной мощности двигателя.

Благоприятные условия для воспламенения и сгорания рабочей смеси зависят от частоты вращения коленчатого вала, степени сжатия, интенсивности охлаждения цилиндров, нагрузки на двигатель, степени износа цилиндро-поршневой группы двигателя.

С повышением частоты вращения коленчатого вала и степени сжатия мощность будет возрастать.

При интенсивном охлаждении цилиндра, увеличении зазоров между кольцами и цилиндром вследствие их износа мощность будет снижаться.

Если рабочая смесь перед воспламенением подвергается воздействию высоких температур и давлений, нормальное сгорание при определенных условиях может перейти в детонационное.

Детонация (в двигателях внутреннего сгорания) — быстрый, приближающийся к взрыву процесс горения топливной смеси в цилиндре карбюраторного двигателя, сопровождающийся неустойчивой работой (металлический стук в цилиндре, дымный выпуск и др.), износом и разрушением деталей.

Повышение давления и температуры в цилиндре приводит к образованию активных центров цепных реакций, в результате чего часть рабочей смеси самовоспламеняется раньше, чем к ней подойдет фронт основного пламени. При этом в камере сгорания возникают и распространяются волны давления, оказывающие влияние на процесс дальнейшего распространения фронта пламени и характер изменения давления в цилиндре.

Внешним признаком детонационного сгорания является появление звонких металлических стуков, возникающих при отражении ударных волн от стенок камеры сгорания. Работа двигателя при детонационном сгорании сопровождается увеличением тепловых и механических нагрузок на детали кривошипно-шатунного механизма, снижением мощности, дымным выхлопом и ухудшением экономичности.

Детонационное сгорание рабочей смеси возникает при несоответствии сорта бензина и степени сжатия, слишком больших углах опережения зажигания (раннее зажигание), при перегрузке двигателя и его перегреве, повышенном нагарообразовании на стенках камеры сгорания. Длительная работа двигателя при детонационном сгорании недопустима, так как приводит к износу и разрушению деталей кривошипно-шатунного механизма, неполному сгоранию топлива и ухудшению топливной экономичности.

При работе двигателя с полной нагрузкой иногда наблюдается преждевременное воспламенение рабочей смеси из-за местного перегрева стенок камеры сгорания (при нагаре на стенках) или электродов свечи зажигания при несоответствии тепловой характеристики свечи степени сжатия в цилиндре двигателя. Преждевременное воспламенение рабочей смеси приводит к тому, что наибольшее давление газа в цилиндре достигается еще до прихода поршня в ВМТ, при этом резко снижается мощность двигателя; это явление может привести к перегреву поршня и его прогоранию.

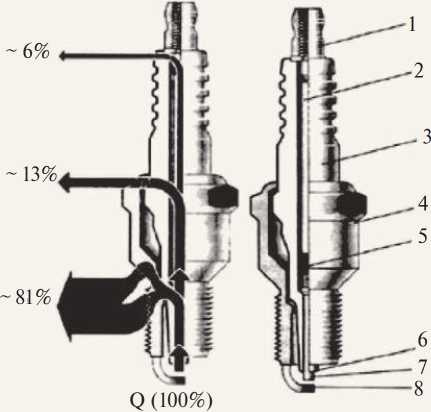

Рис. 7. Тепловой баланс и конструкция свечи зажигания: 1 — контактный наконечник; 2 — проводящий стержень; 3 — керамический изолятор; 4 — металлический корпус; 5 — проводящий герметик; 6 — конус изолятора; 7 — центральный электрод; 8 — боковой электрод

Свеча зажигания служит для получения искрового разряда в камере сгорания, тепловое воздействие которого воспламеняет рабочую смесь. Условия работы свечи зажигания характеризуются значительными термическими, электрическими и механическими нагрузками.

Для обеспечения бесперебойной работы свечи зажигания необходимо поддерживать температуру ее теплового конуса в пределах 700—800 °C. При такой температуре нагар, отлагающийся на конусе и электродах свечи, выгорает и происходит ее самоочищение. Если температура теплового конуса выше 800—900 °C, может возникнуть «калильное зажигание», когда рабочая смесь воспламеняется не от электрической искры, а от нагретых до высокой температуры электродов и поверхности изолятора.

При температуре теплового конуса ниже 500 °C изолятор нижней части свечи покрывается нагаром, что приводит к снижению пробивного напряжения и к перебоям в работе двигателя из-за возможных пропусков зажигания рабочей смеси. Тепловой баланс свечи зажигания представлен на рис. 7.

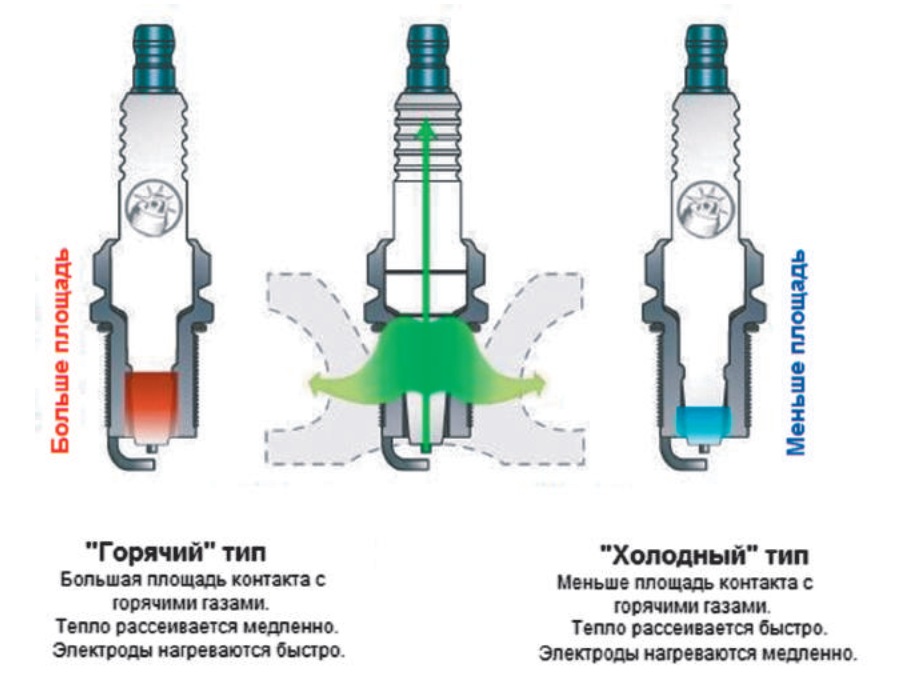

Для поддержания необходимой температуры теплового конуса выпускаются свечи зажигания с различной степенью теплоотдачи. В двигателях с невысокой степенью сжатия применяют свечи зажигания с малой теплоотдачей, называемые горячими. Для двигателей с повышенной степенью сжатия применяют «холодные» свечи. Горячие свечи зажигания имеют удлиненную нижнюю часть изолятора и более широкую расточку корпуса, а «холодные» — укороченную нижнюю часть изолятора и узкую расточку корпуса (рис. 8).

Рис. 8. «Горячие» и «холодные» типы свечей зажигания

На практике иногда приходится заменять свечи одной фирмы на свечи другой. Такая замена возможна, если основные параметры свечей совпадают: тепловая характеристика, размер, шаг и длина резьбы на корпусе. Длина резьбы на корпусе свечи должна соответствовать длине резьбы в головке цилиндра.

Если резьбовая часть свечи слишком длинная, то она выступает в камеру сгорания. При этом выступающие в камеру сгорания витки могут повредить поршни и клапаны, витки перегреваются и закоксовываются. Иногда такие свечи невозможно выкрутить.

Если длина резьбы свечи короткая, то ее искровой промежуток находится внутри свечного отверстия цилиндра, поэтому ухудшаются условия воспламенения топливовоздушной смеси, свеча не очищается, свободные витки отверстия цилиндра закоксовываются.

Для правильного применения необходимо знать особенности маркировки свечей зажигания. Разные производители применяют свои системы маркировки.

Получение повышенной удельной мощности в быстроходном 2-тактном двигателе требует решения проблемы качественной очистки цилиндра от отработавших газов и наполнения его свежим зарядом.

В 2-тактных двигателях более равномерно происходит вращение коленчатого вала, так как рабочий ход осуществляется за каждый его оборот.

Недостатки:менее совершенная очистка цилиндров от продуктов сгорания; меньшая экономичность из-за потери части горючей смеси через выпускные окна при продувке; повышенный расход смазочного масла. Устранение отмеченных недостатков позволит расширить область применения 2-тактных двигателей.