Содержание страницы

1. Пильные цепи

История создания и совершенствования цепных пильных гарнитур насчитывает уже более 100 лет. За это время трудами отечественных и зарубежных ученых и конструкторов цепные пильные гарнитуры достигли высокого уровня по качественным и рабочим характеристикам. И хотя пильные цепи по-прежнему уступают дисковым пилам по КПД, они имеют одно неоценимое преимущество, особенно в условиях лесосечных работ: позволяют при минимальных габаритах срезающего устройства обеспечивать максимальную длину пропила.

Приведем пример: для поперечной распиловки ствола дерева диаметром 1 м необходим пильный диск диаметром 2,2 м, для срезания такого дерева цепной пильной гарнитурой напроход достаточно длины цепного пильного аппарата 1,1 м, а если использовать специальные приемы валки, то можно обойтись и более короткой пильной гарнитурой.

Пильная гарнитура состоит из следующих основных частей:

- пильной шины,

- ведущей и ведомой звездочек (ведомая звездочка ставится не всегда),

- пильной цепи,

- устройств для натяжения и смазки пильной цепи.

Все перечисленные элементы согласованно работают друг с другом.

В качестве режущего инструмента на моторных пилах и на большинстве лесозаготовительных машин применяются пильные цепи, которые классифицируются по следующим признакам:

- по типу зубчатого венца: с плоскими зубьями, каждый из которых выполняет определенную работу—пильные цепи поперечного пиления (ПЦП); с зубьями Г-образного профиля, имеющими сложную форму и выполняющими всю работу по образованию пропила и транспортированию опилок — пильные цепи универсальные (ПЦУ);

- по типу направляющих устройств для направления движения цепи по шине: с хвостовиками на средних звеньях цепи, перемещающихся в пазах пильной шины; седлающего типа с выступами на боковых звеньях, благодаря которым между боковыми звеньями образуются пазы, в них входит направляющий гребень пильной шины;

- по способу соединения звеньев: неразборные, соединенные заклепками, и разборные, соединенные разборными шарнирами;

- по величине шага цепи по заклепкам: мелкозвенные цепи с шагом до 15 мм; крупнозвенные с шагом свыше 15 мм.

Пильная цепь поперечного пиления состоит из режущих блоков, в каждом из которых шесть зубьев: три режущих, два подрезающих и один скалывающий. Режущие зубья расположены в шахматном порядке: за каждым режущим следует противоположный ему по разводу подрезающий или скалывающий зуб, не имеющий развода.

Такие пильные цепи широко использовались в отечественной лесозаготовительной промышленности до начала 80-х годов XX века. По сравнению с универсальными цепями они имели повышенный КПД при поперечной распиловке древесины. Но если надо было пилить под углом, то их КПД резко снижался. Кроме этого, они были неудобны в обслуживании — заточке, поскольку для этого требовался специальный станок типа УЗС. До конца XX века эти цепи встречались на мелких разделочных площадках, где обычно использовались с промышленными электромоторными пилами типа ЭПЧ-3.

Универсальные пильные цепи имеют только один тип зубьев, которые расположены в шахматном порядке. Каждый зуб, помимо режущего лезвия, имеет ограничитель подачи, расположенный перед лезвием, который решает две задачи: устанавливает толщину снимаемой стружки (величину подачи на зуб), препятствуя самозарезанию зубьев в древесину и предотвращая перегрузку двигателя, а также транспортирует опилки из пропила.

На рынке профессионального моторного инструмента для лесозаготовок и лесного хозяйства в России представлен инструмент фирм STIHL и Husquama, а также ряда других. Именно их характеристики, особенности конструкции, правила эксплуатации и выбора конкретных марок под конкретные природно-производственные условия следует в настоящее время знать инженерутехнологу лесозаготовительного производства.

К основным критериям выбора пилы и в особенности пильной гарнитуры относятся следующие:

- операции, которые планируется выполнять пилой — валка деревьев, обрезка сучьев, раскряжевка, продольная распиловка, вырезание фигур из дерева (карвинг);

- частота использования пилы на той или иной операции;

- загрязненность распиливаемой древесины: например, пильным аппаратом планируется выполнять раскряжевку стрелеванных в полупогруженном положении хлыстов в теплый период года, или работы планируется проводить в горельнике или на ветровально-буреломной лесосеке, или будет разделываться топляковая древесина ит.д.;

- твердость древесины, зависящая от преобладающей породы, времени года, в которое проводятся работы, влажности древесины в сильный мороз;

- необходимость работы вершиной шины (частота такой работы): например, инструмент планируется использовать для карвинга;

- используемый метод валки деревьев: например, если вальщик привык придавать дереву сталкивающий момент самой пилой, а не специальным валочным приспособлением;

- навык и возможность часто затачивать цепь;

- важность веса пильной гарнитуры.

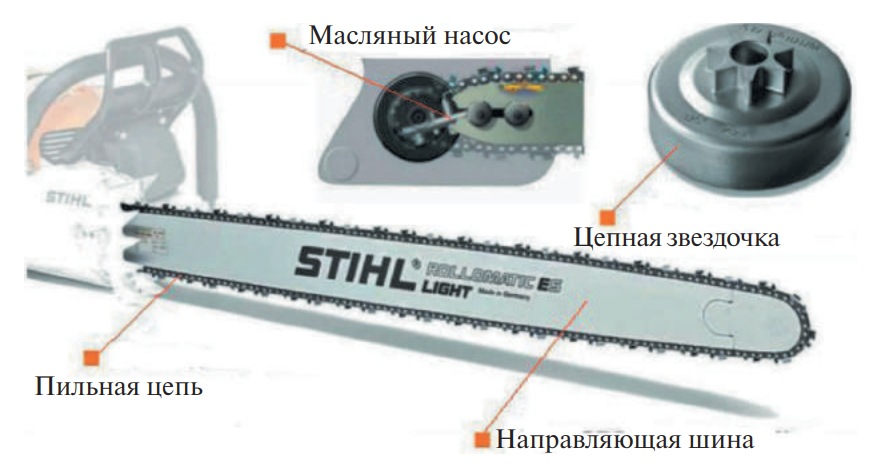

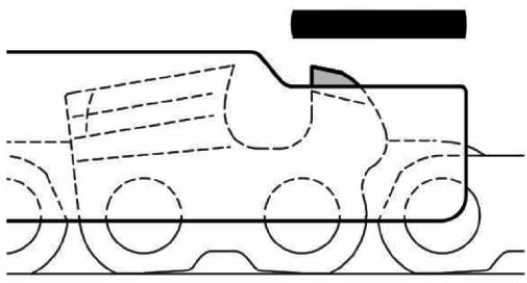

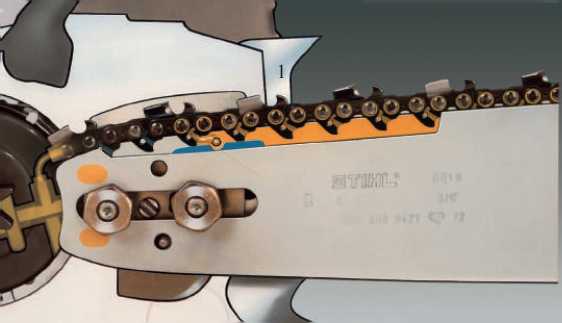

Как уже отмечалось, пильная гарнитура, иначе называемая пильным аппаратом, состоит из четырех основных частей, представленных на рис. 1.

Рис. 1. Составные части пильного аппарата

Все эти части, безусловно, очень важны для эффективной работы пилы, но непосредственно рабочим органом, выполняющим полезную работу и имеющим наибольшую нагруженность, является пильная цепь.

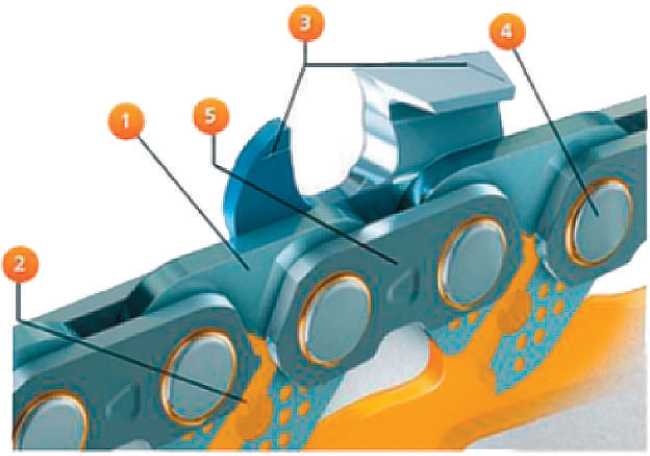

На рис. 2 показано общее конструктивное устройство пильных цепей. Если разложить цепь, то она будет состоять из 3 рядов: внешние образуют режущие зубья и соединительные звенья, центральный — ведущие звенья.

Рис. 2. Конструкция современной пильной цепи: 1 — ведущее звено; 2 — отверстия и каналы подачи масла к шарнирным соединениям; 3 — режущее звено (ограничитель глубины и режущий зуб) с маркировками по заточке; 4 — шарнирное соединение; 5 — соединительное звено

Движение цепи по пазу направляющей шины обеспечивают ведущие звенья — их приводит во вращение ведущая цепная звездочка барабана сцепления. Толщина ведущего звена должна соответствовать ширине паза направляющей шины.

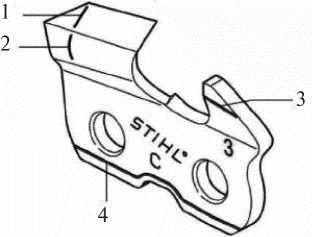

Слева и справа поочередно располагаются режущие звенья (рис. 3), которые соединены между собой соединительными звеньями. Все звенья соединяются с помощью заклепок, которые и образуют шарнирные соединения. Именно в них возникает самое большое трение, поэтому именно они должны прежде всего эффективно смазываться. Это достигается, например, с помощью отверстий в ведущих звеньях и системы каналов, идущих от них к шарнирам цепи: в отверстии цепное масло задерживается, что обеспечивает запас на весь ход цепи по шине, а под действием инерционных сил оно с помощью каналов подается к местам смазки. При этом заклепки подвергаются поверхностной индукционной закалке, а поверхность отверстий и заклепок делается с помощью различных технологических решений максимально гладкой.

Рис. 3. Основные компоненты режущего звена пильной цепи: 1 — верхняя режущая кромка; 2 — боковая режущая кромка; 3 — верхняя кромка ограничителя глубины; 4 — ограничитель глубины; 5 — сервисная маркировка; 6 — основание зуба; 7 — соединительное отверстие

В ходе работы цепь постепенно растягивается именно в шарнирных соединениях. Растяжение цепи увеличивает износ цепной звездочки. И если просто заменить изношенную цепь на новую, то она очень скоро выработает свой ресурс именно из-за неравномерности износа компонентов пильной гарнитуры. Основное правило здесь — применение фирменного цепного масла, частая заточка цепи, переворачивание шины при смене цепи, работа 2 цепями.

Работу пильной цепи обеспечивают верхняя и боковая режущие кромки режущих зубьев, которые и снимают стружку с древесины. Для их эффективной работы они должны иметь определенные углы и геометрию заточки. Например, все цепи STIHL имеют угол заточки верхней кромки 30°, при соблюдении основных правил заточки (см. ниже) нужная форма боковой кромки получается сама собой. Для контроля того и другого, а также границы износа на обеих гранях цепей STIHL имеется вспомогательная сервисная маркировка. Основание зуба имеет продольную маркировочную линию, по которой можно судить о степени и равномерности износа цепи, ограничитель глубины тоже имеет свою маркировку, которая задает направленность его заточки.

1.1. Основные параметры цепи

Для каждой бензопилы предусмотрена пильная гарнитура, при установке которой агрегат будет работать с оптимальными рабочими характеристиками, обеспечивая эффективность работы.

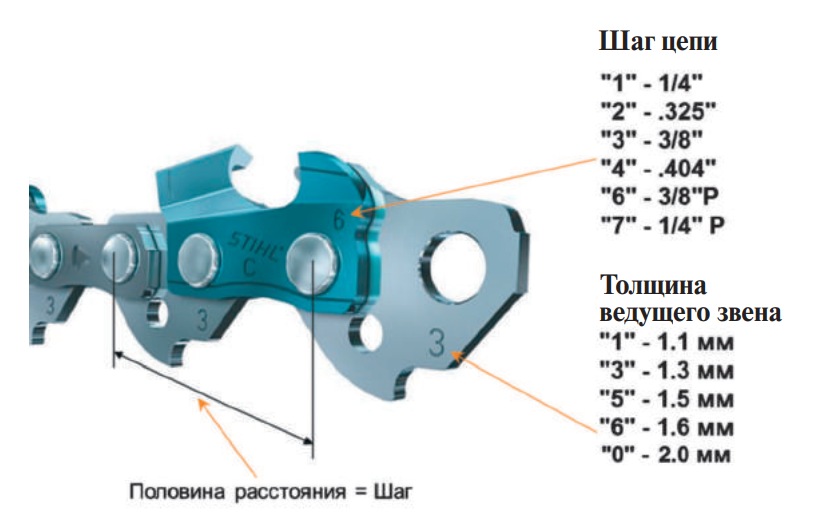

Основными параметрами любой цепи являются два значения: шаг цепи и толщина ведущего звена.

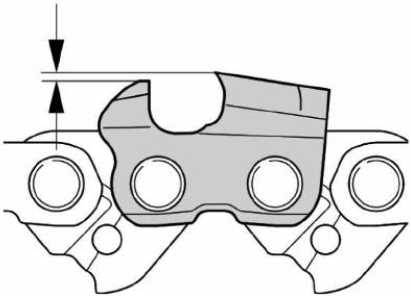

Под «шагом цепи» понимается половина расстояния между любыми 3 заклепками. Может измеряться в дюймах и миллиметрах, но больше на практике используется значение в дюймах. Основные размеры показаны на рис. 4 и сформировались они постепенно, в ходе развития производства. Шаг цепи должен совпадать с шагом ведущей и концевой цепных звездочек.

Рис. 4. Основные конструктивные параметры пильной цепи

Толщина ведущих звеньев должна соответствовать ширине паза шины.

Оба параметра обычно выбиваются на цепи: STIHL, например, применяет свою систематику — на рис. 4 хорошо видно, что на ведущем звене стоит «3» (значит, его толщина 1,3 мм), а на режущем «6» (за данной цифрой закреплен размер 3/8” для цепей Picco, о которых подробней написано ниже).

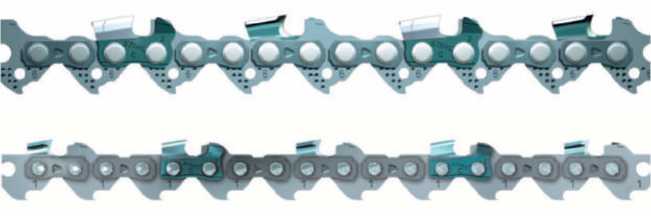

Также цепи отличаются и своими размерами. Если говорить о цепях STIHL, то среди них есть 2 основных типоразмера — Rapid и Picco.

Из рис. 5 видно, что размеры звеньев цепи Rapid больше по сравнению с Picco. Поэтому цепи Rapid рассчитаны для мощных профессиональных бензопил, Picco — для пил малой и средней мощности.

Рис. 5. Два основных типа цепи

Цепи Rapid благодаря размерам имеют высокую производительность, а цепи Picco обеспечивают больший комфорт в работе благодаря меньшим вибрациям цепи в резе. Поэтому эти цепи предпочитают частные пользователи, а первые — профессионалы лесного хозяйства.

Другое отличие между цепями — их профиль (форма поперечного разреза режущего зуба).

Используя пример цепей STIHL, можно выделить 2 основных профиля — Micro («М») и Super («S»). Эти профили также называют соответственно «полудолотообразным» и «долотообразным», что дает более четкое представление об их разнице. Но она будет еще более понятна, если обратиться к рис. 6, на котором можно заметить, что основная разница между двумя профилями в месте стыковки верхней и боковой режущей кромок — у профиля «М» она скругленная, у «S» — угловая. Исходя из этого, цепи с такими профилями имеют свои особенности, о которых можно догадаться самостоятельно, исходя из общих знаний и опыта обращения с режущим инструментом.

Рис. 6. Два основных профиля цепей STIHL Micro и Super

Цепи с профилем «S» более производительные, но и быстрее тупятся, их нужно чаще затачивать и сама заточка требует больших навыков. Такие цепи также лучше работают в твердой или замерзшей древесине. Именно эти цепи предпочитают профессионалы лесной отрасли. Соответственно, цепи «Micro» имеют хорошую производительность, но уступают по этому параметру цепям «Super», они меньше тупятся, более простые в заточке и именно их предпочитают частные пользователи или профессионалы других отраслей (строительство, сельское хозяйство и т. д.).

Есть еще один класс цепей, у которых вместо стальных режущих зубьев используются твердосплавные напайки — к основанию зуба припаивается специальным методом режущий зуб особой формы из твердого сплава металлов (рис. 7).

Рис. 7. Пильные цепи с твердосплавной напайкой

Такие цепи благодаря материалу тупятся гораздо меньше: например, цепь STIHL RD («Rapid Duro») будет оставаться острой до 10 раз дольше по сравнению с цепью STIHL RM («Rapid Micro»). Такие цепи профессионалы используют, когда приходится работать с грязной древесиной или там, где много абразива (классический пример — горельник).

Таким образом, можно выделить 3 разных класса цепей по профилю режущих зубьев — Micro, Super, Duro (цепи STIHL).

Чтобы придать цепям те или иные дополнительные свойства, существуют различные их модификации (исполнения).

В этом контексте надо отметить сразу свойство «комфорта», которое ранее было присуще только некоторым цепям STIHL, а в настоящее время все цепи имеют это свойство, поэтому это уже не является опцией.

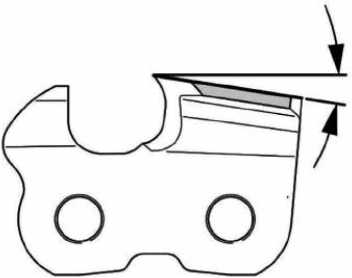

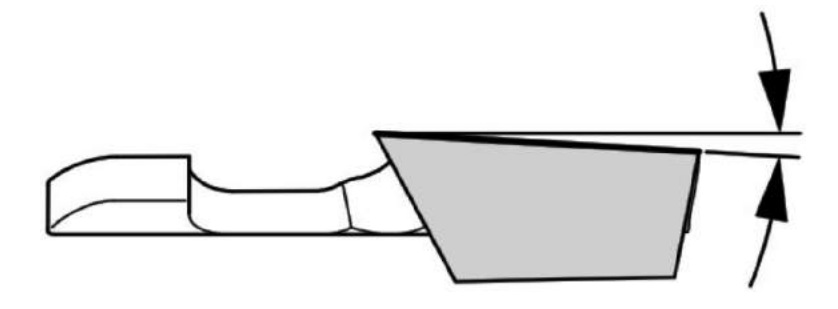

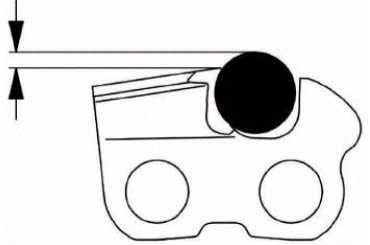

Свойство комфорта заключается в уменьшенных вибрациях цепи, когда она работает в резе. Это достигается благодаря приподнятой «пятке» звеньев цепи относительно передней части (рис. 8), и когда зуб начинает врезаться в древесину, задняя часть режущего и соединительного звеньев прижимается вниз, беря тем самым на себя часть вибраций, что и обеспечивает комфорт в работе.

Рис. 8. Свойство Comfort пильных цепей STIHL

Можно выделить цепь с исполнением, которое носит название РММ, то есть Picco Micro Mini (рис. 9).

Рис. 9. Режущий зуб цепи STIHL с профилем Micro в исполнении Mini (РММ)

Если посмотреть на рис. 9 более внимательно, то обращает на себя внимание «вынос» вперед ограничителя глубины. Благодаря этому цепь отличается целым набором только ей присущих свойств. Во-первых, именно в этом исполнении сделаны цепи с самым маленьким шагом и самым узким профилем, что обеспечивает отличное качество реза и высокую производительность пиления при использовании даже на пилах небольшой мощности. Во-вторых, у цепей с такими режущими звеньями меньше склонность к отдаче при врезании концом шины. В-третьих, уровень вибраций цепи при работе еще меньше.

Очень популярно исполнение цепей с бугорчатым ведущим звеном (в маркировке цепи STIHL получают цифру «3» — например, «РМЗ» или «PS3» (рис. 10)). Такие цепи имеют минимальную склонность к обратной отдаче при работе концом шины, но теряют из-за этого часть своей мощности. Поэтому эти цепи отлично подходят для тех, кто не имеет большого опыта работы с моторными пилами, а профессионалы предпочитают работать с цепями, которые обеспечивают им максимальные рабочие свойства.

Рис. 10. Исполнение цепей с бугорчатым ведущим звеном

Для тех, кому надо пилить не поперечно, а продольно, то есть вдоль волокон, есть исполнение с измененным углом заточки верхней кромки — не 30°, а 10° (рис. 11).

Рис. 11. Исполнение цепей с углом заточки 10 градусов

Такие цепи получают букву «X» в маркировке. Если для этих работ использовать обычные цепи, то будет образовываться длинная стружка, которая быстро «забьет» межреберные пространства цилиндра, и двигатель может перегреться из-за недостаточного охлаждения.

Есть специальные цепи для частой или постоянной работы концом шины (рис. 12) — эти цепи STIHL получают в маркировке дополнительную букву «S» («Spezial»).

Рис. 12. Исполнение цепей STIHL Spezial (RMS)

У этих цепей задняя часть у режущих зубьев «скошена», поэтому зубья беспрепятственно обходят конец шины при врезании в древесину. Такие цепи устанавливаются на специальные шины с зауженным концом — идеальное сочетание для тех, кто занимается фигурной резкой (рис. 13).

Рис. 13. Пример использования цепей STIHL исполнения Spezial

Есть еще одно специфическое исполнение цепей — цепь для спасательных работ STIHL RDR: Rapid Duro Rescue (рис. 14). Она отличается от остальных цепей Duro особенной технологией пайки, которая обеспечивает надежность присоединения твердосплавной пластины к основанию зуба, что позволяет выполнять резание самых различных материалов: балок с гвоздями, сэндвич-панелей, тонких листов стали, бронированного стекла.

Рис. 14. Цепь STIHL RDR для спасательных работ

В рисунке 15 дан обзор основных типов цепей STIHL, чтобы упорядочить сказанное выше.

Рис. 15. Основные разновидности цепей STIHL (по размеру и профилю)

Таким образом, пильные цепи отличаются друг от друга размерами своих звеньев (у STIHL Rapid и Picco), профилем режущих зубьев (у STIHL Micro, Super, Duro) и в некоторых случаях исполнением (для уменьшения отдачи, продольного реза, возможности резать разные материалы и т. д.).

1.2. Принцип работы универсальной пильной цепи

Пиление древесины цепью, как и любым другим видом пил, происходит в закрытом пространстве, называемом пропилом, с образованием сразу трех плоскостей резания (двух стенок пропила и дна пропила) и одновременным выбросом образовавшейся стружки.

Универсальные пильные цепи оснащены режущими зубьями строгающего типа, по принципу работы схожими с рубанком. Именно они являются непосредственными рабочими органами пильной цепи.

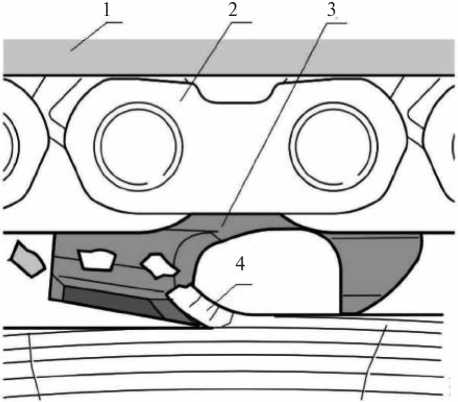

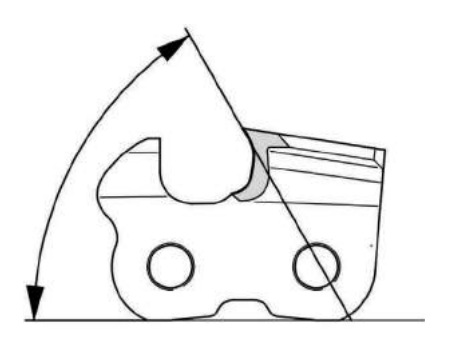

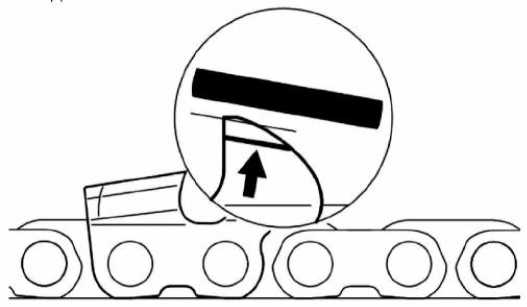

Усилие подачи передается на цепь через пильную шину и прижимает верхнее лезвие к дну пропила. Благодаря заднему углу на спинке зуба и углу режущей кромки верхнее лезвие при поступательном движении пильной цепи врезается в древесину до тех пор, пока ограничитель подачи не коснется дна пропила (рис. 16), затем лезвие движется параллельно дну пропила, снимая при этом стружку, заданную превышением верхнего лезвия над ограничителем подачи.

Рис. 16. Работа верхнего лезвия: 1 — пильная шина; 2 — соединительное звено пильной цепи; 3 — режущий зуб; 4 — снимаемая стружка

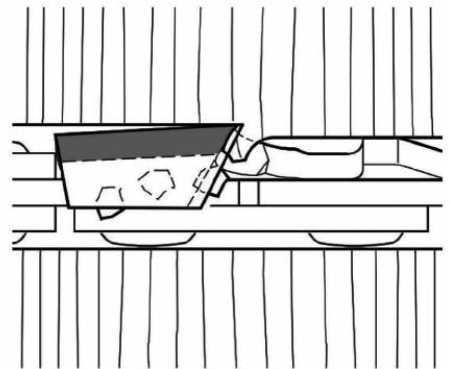

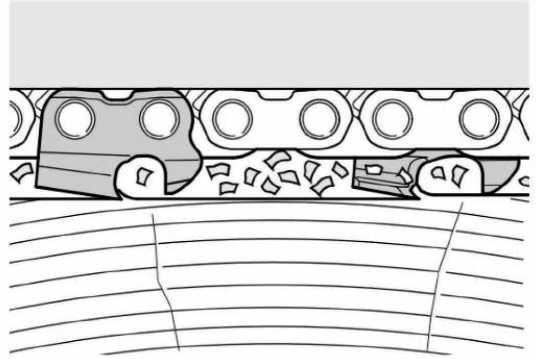

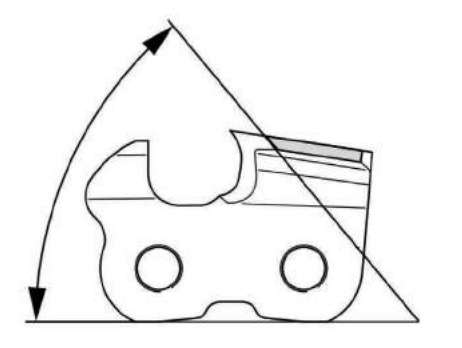

Одновременно торцовое лезвие отделяет стружку от соответствующей стенки пропила (рис. 17), а следующий зуб, также снимая стружку со дна пропила, снимает стружку с противоположной стенки пропила.Отделенная стружка проходит через канал под спинкой зуба и попадает в пространство между режущими зубьями (рис. 18), захватывается следующим режущим зубом (его ограничителем подачи), и при его выходе из пропила выбрасывается наружу.

Рис. 17. Отделение стружки от стенки пропила торцовым лезвием

Рис. 18. Размещение стружки в межзубном пространстве пильной цепи

1.3. Угловые параметры пильных цепей

Спадающая под углом назад спинка режущего зуба образует задний угол верхнего лезвия (рис. 19), который обеспечивает врезание лезвия в древесину.

Рис. 19. Задний угол верхнего (горизонтального) лезвия

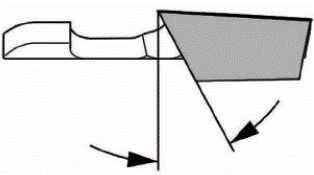

Сужающаяся назад лопатка зуба образует задний угол для торцового лезвия (рис. 20), обеспечивающий срезание стружки со стенки пропила.

Рис. 20. Задний угол торцового лезвия

Край торцового лезвия к поверхности скольжения режущего зуба образует передний угол (рис. 21).

Рис. 21. Передний угол

Для разных пильных цепей рекомендуемая величина переднего угла различна и колеблется от 60° до 80° с градацией через 5.

Задний угол верхнего лезвия представлен на рис. 22, он характеризует наклон верхнего лезвия назад и измеряется по отношению к поверхности скольжения режущего зуба. Для разных пильных цепей он составляет от 50° до 60°.

Рис. 22. Задний угол верхнего лезвия

Угол заточки (заострения) верхней кромки определяется измерением от верхней режущей кромки к перпендикуляру относительно пильной шины (рис. 23).

Рис. 23. Угол заточки верхней кромки

Величина этого угла у разных пильных цепей варьируется в пределах от 10° до 35°. При выборе угла заточки следует учитывать, что чем он больше, в указанном диапазоне, тем лучше реализуется подводимая к цепи мощность в мягкой древесине. Уменьшать этот угол следует при работе с твердой (замерзшей) древесиной. Выбор неоптимального угла ведет к увеличению вибрации и снижению долговечности цепи.

При поперечной распиловке угол заточки должен находиться в пределах 25—35°. Меньшая величина угла — для цепей для продольной распиловки.

Передний угол, угол заточки и угол верхнего лезвия можно изменять путем заточки зубьев цепи, так же как и высоту ограничителя подачи (рис. 24).

Рис. 24. Превышение верхнего лезвия над ограничителем подачи

Ограничитель подачи (глубины) находится на каждом режущем зубе, перед лопаткой. Превышение верхнего лезвия над ограничителем подачи задает толщину снимаемой стружки, иначе говоря, в терминах теории резания древесины — подачу на зуб.

В свою очередь, подача на зуб влияет на величину удельной работы резания и в конечном итоге на потребную на пиление мощность.

С каждой заточкой высота верхнего лезвия снижается из-за наличия заднего угла верхнего лезвия (см. рис. 19), поэтому высоту ограничителя подачи надо периодически уменьшать.

Как уже отмечалось, на зубьях пильных цепей STIHL нанесены сервисные маркировки, помогающие определить правильные углы заточки и степень износа зубьев (рис. 25).

Рис. 25. Сервисные маркировки на режущих зубьях цепей STIHL: 1 — маркировка для правильного угла заточки верхнего лезвия, а также для определения предельного уменьшения длины верхнего лезвия; 2 — маркировка для определения правильного угла между передней гранью зуба и его основанием; 3 — маркировка для правильного выбора угла заточки ограничителя подачи; 4 — контрольная маркировка для определения предельного износа рабочей поверхности направляющей зуба

При достижении маркировок 1 и/или 4 цепь выбраковывается как полностью выработавшая свой ресурс. Следует иметь в виду, что при правильной эксплуатации цепи наблюдается пропорциональный износ и маркировки достигаются почти одновременно.

1.4. Заточка пильных цепей

От качественной заточки пильной цепи зависит производительность чистого пиления и удобство работы с ней, величина потребного усилия подачи и резания, ее долговечность. Чем раньше будут заточены режущие зубья, тем меньше надо будет снимать материала при очередной заточке, что обеспечит более длительный срок службы цепи, поэтому основным правилом заточки является принцип: часто точить — мало снимать.

Наиболее наглядным признаком необходимости точить пильную цепь является повышение сопротивления ее подачи, а также уменьшение размеров опилок.

При работе с затупленной пилой возрастает расход топлива, увеличивается износ пильного аппарата и двигателя пилы.

Все пильные цепи можно затачивать как при помощи специальных напильников и державок, так и на специальных станках, кроме цепей Duro, которые можно затачивать только на специальных заточных станках, оснащенных заточными кругами с алмазным напылением.

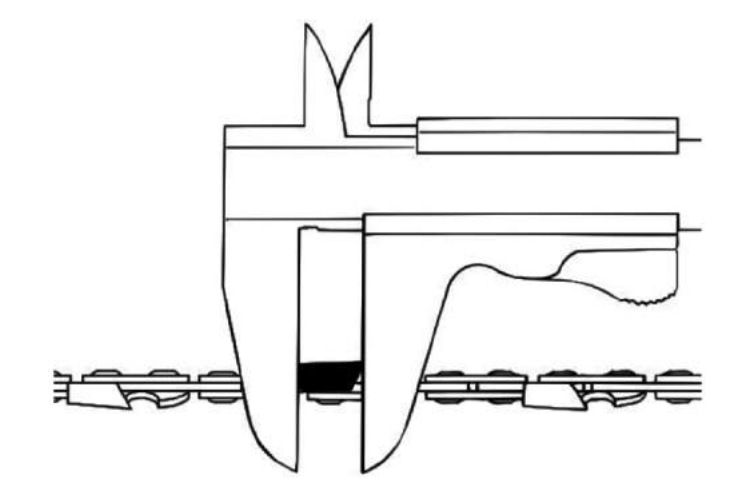

При заточке бывшей в употреблении пильной цепи необходимо с помощью измерительного инструмента, например штангенциркуля (рис. 26), установить самый короткий в цепи режущий зуб, пометить его, поскольку в дальнейшем он будет служить эталоном для длины остальных режущих зубьев.

Рис. 26. Измерение длины режущего зуба

После заточки все режущие зубья должны иметь одинаковую длину. В противном случае режущие зубья будут иметь неодинаковую высоту, что приведет к неспокойной работе цепи и может вызвать ее разрыв.

Цепи с различным шагом затачиваются напильниками разного диаметра. Требуется, чтобы напильник на 1/4 диаметра выступал над вершиной зуба (рис. 27).

Рис. 27. Правильное положение напильника при заточке зуба

Использование специальной державки, так же как и напильника, подобранной к соответствующей цепи, гарантирует правильное прилегание напильника к зубу во время заточки: при этом углы переднего и горизонтального лезвий получаются автоматически.

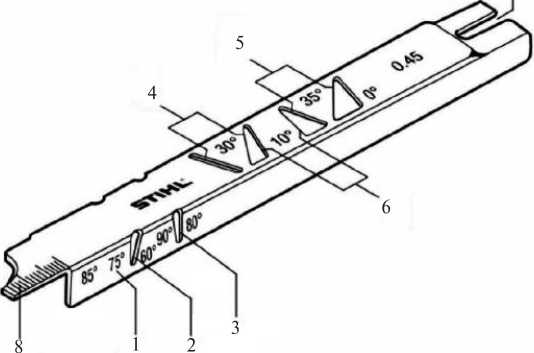

Набор для заточки пильных цепей в полевых условиях состоит из державки с круглым напильником, плоским напильником и опиловочного шаблона (рис. 28).

Рис. 28. Заточной набор

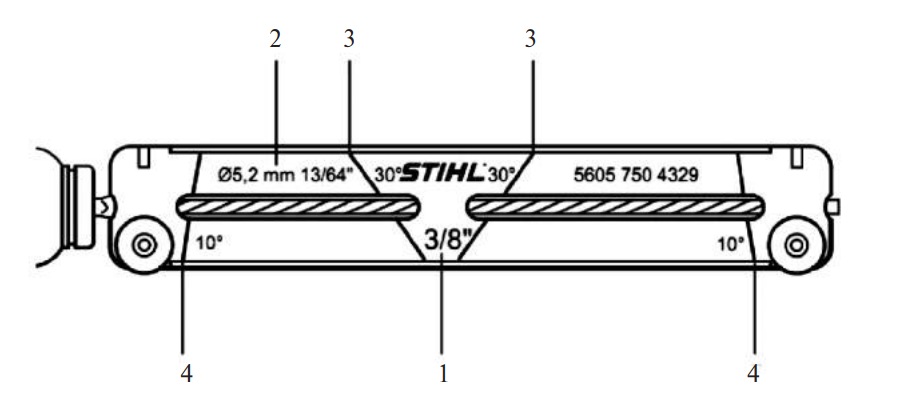

На державке нанесены специальные метки, повышающие удобство заточки (рис. 29).

Рис. 29. Державка напильника: 1 — шаг цепи в дюймах; 2 — диаметр напильника; 3 — риска для отметки угла заточки 30°;4 — риска для отметки угла заточки 10°

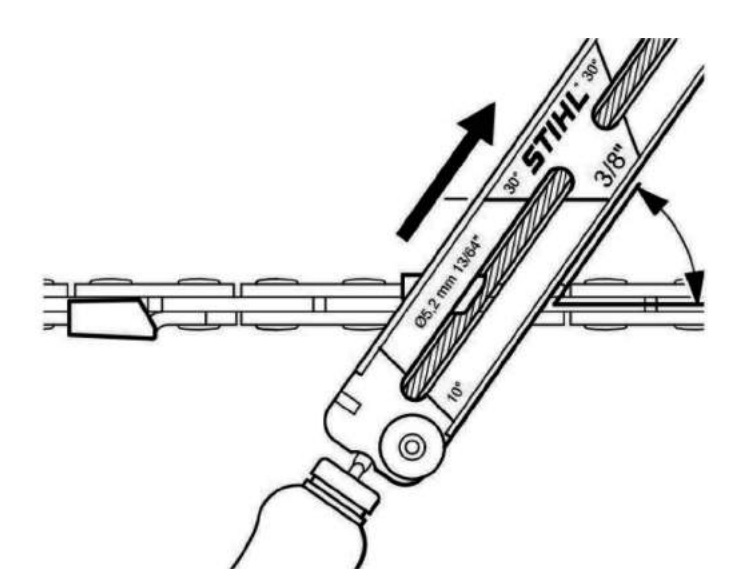

Державку напильника следует вести таким образом, чтобы угловые риски, обозначающие углы заточки 30° и 10°, находились параллельно пильной шине (рис. 30). Пример правильного положения державки при заточке угла 30° также приведен на рис. 30.

Рис. 30. Правильное положениедержавки напильника при заточке угла 30°

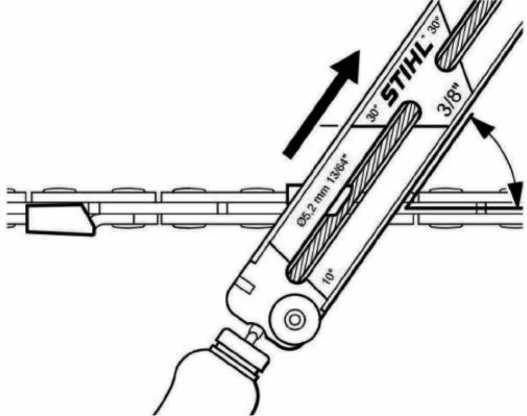

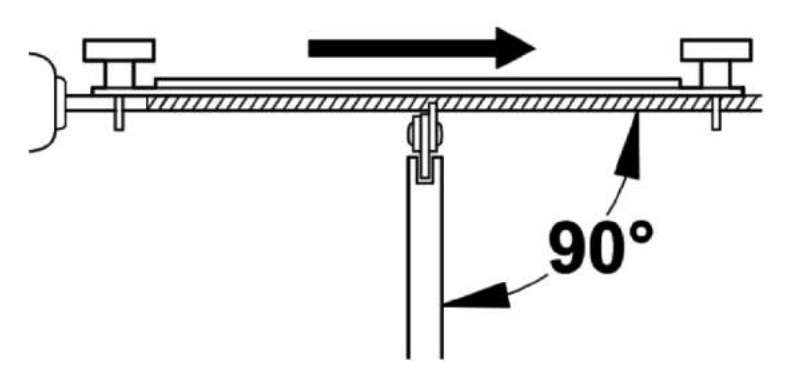

Державку с напильником следует вести горизонтально, выдерживая перпендикуляр к боковым поверхностям звеньев и пильной шине (рис. 31).

Рис. 31. Правильное направление работы при заточке цепи

Для каждого зуба обычно достаточно двухтрех точильных движений. Количество точильных движений и усилие надавливания на напильник должны быть одинаковыми для всех зубьев, иначе есть риск получить зубья разной длины и, соответственно, высоты.

Точильные движения должны быть непрерывными для получения острого и гладкого края режущей кромки. Точить следует только изнутри наружу, движением от себя, при движении назад напильник следует приподнимать. Во время работы напильник надо периодически поворачивать во избежание его одностороннего износа.

Таким образом, затачивается сначала один ряд зубьев, а затем второй. Не следует точить ведущие и соединительные зубья.

Поскольку при заточке цепи в полевых условиях, при помощи напильника и державки, получить одинаковые углы заточки и длины режущих зубьев, без отклонений, обычно не получается, то примерно после каждой пятой заточки, в зависимости от степени погрешности предыдущих заточек, цепь следует отдать в специализированную мастерскую для придания правильных размеров на специальном заточном станке.

После каждой заточки должна проверяться высота ограничителя глубины. Для этого используется опиловочный шаблон, с его помощью можно проверить все важные углы и расстояния пильной цепи.

Соответствующий пильной цепи опиловочный шаблон накладывают на цепь (рис. 32), наивысшая точка ограничителя подачи должна находиться на одном уровне с шаблоном. Если ограничитель подачи выступает над шаблоном, то его обрабатывают плоским или трехгранным напильником.

Рис. 32. Снижение высоты ограничителя подачи по опиловочному шаблону

При работе с мягкой древесиной в теплый период года величину подачи на зуб можно увеличить на 0,2 мм от рекомендуемой. Для этого после снятия шаблона надо сделать еще два точильных движения напильником или использовать шаблон с большей величиной подачи на зуб, например 0,8 мм вместо 0,65.

После коррекции высоты ограничителя подачи, следует дополнительно подточить его наклонную плоскость согласно сервисной маркировке (рис. 33). При этом нужно следить за тем, чтобы не снизить высоту ограничителя подачи.

Рис. 33. Коррекция угла наклона ограничителя подачи по сервисной маркировке

Рис. 34. Универсальный заточной станок STIHLUSG

У пильных цепей, оснащенных бугорчатыми ведущими звеньями (с цифрой 3 в марке), верхняя часть соединительного звена (с сервисной маркировкой) обрабатывается одновременно с ограничителем подачи, остальная часть ведущего звена не должна обрабатываться, иначе повысится склонность к обратной отдаче.

Кроме заточного набора, для заточки цепей можно использовать заточные устройства и станки.

К заточным станкам фирмы STIHL относятся станки HOS и USG, конструктивно похожие на отечественные заточные станки ЛВ-9 и ЛВ-116.

Заточной станок HOS имеет нерегулируемый наклон шлифовального круга, уже адаптированный к режущим зубьям, этот станок не подходит для заточки цепей STIHL Duro.

В отличие от HOS, заточной станок UGS имеет возможность регулировки наклона заточного круга, может использоваться для любых пильных цепей, включая STIHL Duro, а также, с дополнительными приспособлениями, для заточки ножей мотоножниц и пильных полотен.

Для уменьшения ошибок при заточке, следует периодически выборочно проверять правильность переднего угла и угла заточки. Для этого используют соответствующий цепи опиловочный шаблон (рис. 35). На нем выбиты окошки для углов заточки 10°, 30° и 35°. Для контроля переднего угла на боковых поверхностях выбиты окошки либо отмечены на краях углы 60°, 75°, 80° и 90°.

Рис. 35. Опиловочный шаблон: 1 — измерительный край 75°; 2 — измерительный край 60°; 3 — измерительный край 80°; 4 — измерительные края для угла заточки 30°; 5 — измерительные края для угла заточки 35°; 6 — измерительные края для угла заточки 10°;7 — шаблон для измерения высоты ограничителя подачи; 8 — очиститель пазов для измерения глубины паза

Для проверки опиловочный шаблон укладывается на пильную цепь таким образом, чтобы боковая поверхность полностью прилегала к пильной цепи. Затем надо сместить шаблон по цепи до тех пор, пока проверяемый режущий край не поднимется к верхнему краю соответствующего окошка (передний угол или угол заточки). Угол считается правильным, если край окошка и режущий край параллельны.

При заточке цепи следует обращать особое внимание на правильность подбора заточного набора и регулировок заточного устройства либо станка. Правильные величины переднего углаи угла заточки достигаются только при правильном подборе инструмента — державки напильника и напильника, профильного заточного круга. Каждое отклонение будет влиять на правильность как минимум одной величины. Например, если используется слишком тонкий напильник либо державка напильника устанавливает напильник слишком глубоко, то получится слишком маленький (слишком острый) угол переднего и горизонтального лезвия. Наоборот, при использовании напильника большого диаметра или при его слишком высоком подъеме державкой, получается слишком большой (слишком тупой) угол переднего и горизонтального лезвия.

Неправильно установленные шлифовальные круги в равной мере влияют на угол переднего и горизонтального лезвия.

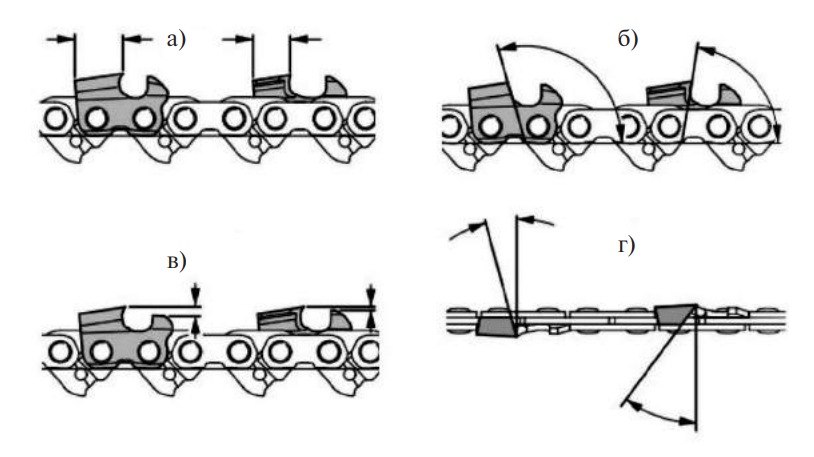

Если напильник ведется неправильно или заточное устройство (станок) неправильно отрегулированы, будут получены отклонения в угле переднего и горизонтального лезвия, а также в угле заточки. Типичные ошибки при заточке показаны на рис. 36.

Рис. 36. Типичные ошибки при заточке цепи: а) различнаядлина зубьев; б) различные передние углы; в) различная высота ограничителя подачи; г) различные углы заточки

2. Пильные шины

Для различных природнопроизводственных условий эксплуатации выпускаются различные пильные шины, называемые также направляющими шинами. Форма и размеры шин подбираются к мощности двигателя пилы, особенностям работы оператора, склонности к обратной отдаче, износостойкости, природно-производственным условиям работы.

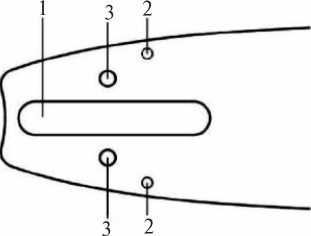

Рис. 37. Соединение пильной шины: 1 — отверстие для шпилек; 2 — отверстия для входа масла; 3 — отверстия для пальца натяжения цепи

В табл. 1 приведены рекомендуемые величины рабочей длины пильной шины для различных лесоэксплуатационных районов Р Ф при выполнении работ на валке леса.

Таблица 1. Величины рабочей длины пильной шины для различных лесоэксплуатационных районов РФ при выполнении работ на валке леса

| Район | Рабочая длина шины, см | Район | Рабочая длина шины, см |

| Север | 44,5 | Западная Сибирь | 50,5 |

| Северо-Запад | 50,5 | Красноярский край | 62,5 |

| Северо-Восток | 53,5 | Иркутская область | 63,5 |

| Урал | 56,5 | Дальний Восток | 68,5 |

Соединение шины (рис. 37) соответствует мощности пилы (классу мощности). Присоединение пильной шины к пиле устанавливается посредством удлиненного отверстия, отверстий для входа масла и отверстий для натяжения цепи. Размеры отверстий определяются концевиком шины, который соответствует определенным маркам (сериям) пил.

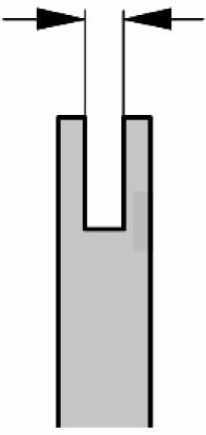

По периметру пильной шины в ней выполнен паз для пильной цепи, в который погружаются ее ведущие звенья (рис. 38).

Рис. 38. Паз пильной шины

Паз шины одновременно служит в качестве транспортирующего канала для смазки цепи. Ширина паза соотносит пильную шину с соответствующей моделью пильной цепи по толщине ведущего звена. Фирма STIHL изготавливает пильные шины с шириной паза 1,1, 1,3, 1,5, 1,6 и 2,0 мм.

Длина реза пильной шины (рис. 39) опосредованно определяет потребную мощность двигателя пилы, а также диаметры стволов деревьев (сучьев), для работы с которыми она предназначена.

Рис. 39. Длина реза

2.1. Базовые модификации и модели пильных шин

Как и пильные цепи, пильные шины фирмы STIHL выпускаются в двух базовых вариантах: Duromatic и Rollomatic.

Шины Duromatic (латинское durus — твердый) изготавливаются как монолитная деталь из легированной твердой стали. Контур шины вырезан лазером, паз вышлифован в теле шины. Эти шины упругие и особо износостойкие. Направляющие полозья шины подвергнуты поверхностной закалке с применением индукционного нагрева (это относится ко всем шинам STIHL), оголовник шины армирован твердосплавными накладками. Шины Duromatic применяются для валки и раскряжевки на пилах большой мощности и на лесозаготовительных машинах.

Отдельным видом пильных шин, выполненных по технологии Duromatic, являются шины Carving, имеющие сильно суженную форму и маленький оголовник. Эти шины могут использоваться только с пильными цепями Rapid Micro Spezial. Применяются для ухода за деревьями и карвинга.

Шины Rollomatic имеют ведомую направляющую звездочку, которая определяет шаг подходящей пильной цепи, с которой можно использовать шину.

Звездочка смонтирована в оголовнике шины на подшипнике (рис. 40), ведомая звездочка направляет пильную цепь вокруг конца шины. Благодаря ведомой звездочке износ оголовника значительно меньше, чем у шин Duromatic. Подшипник ведомой звездочки не требует специального обслуживания, поскольку закрыт с двух сторон тонкими стальными пластинами, что защищает его от грязи. Для его смазки достаточно смазки цепи, находящейся в пазе шины.

Рис. 40. Оголовник пильной шины Rollomatic с ведомой (направляющей) звездочкой: 1 — ведомая звездочка; 2 — роликовый подшипник; 3 — защитные стальные пластины

Шины Rollomatic (рис. 41) обеспечивают большую скорость движения цепи и, соответственно, большую скорость резания, так как потери на трение меньше, чем у шин Duromatic.

Рис. 41. Три варианта шин STIHL — Rollomatic Mini, Rollomatic Light, Rollomatic (слева направо)

Пильная шина Rollomatic имеет корпус, сваренный из трех пластин — двух боковых и одной средней. Толщина и наружный контур средней пластины определяют ширину и глубину паза шины. Для уменьшения веса шины, в средней пластине сделаны вырезы большой площади. Благодаря этому пильная шина Rollomatic имеет значительно меньший вес, по сравнению с шиной Duromatic.

Шины Rollomatic выпускаются с различными ведомыми звездочками и разными оголовниками.

При маленьком оголовнике и числе зубьев ведомой звездочки до 10 наблюдается незначительная склонность к обратной отдаче, меньшая производительность чистого пиления. Внешне этот оголовник легко узнать по четырем крепежным заклепкам ведомой звездочки.

Эти шины рекомендуется применять для тонкомерных деревьев и обрезки сучьев с пилами мощностью доЗ,5 кВт.

При большом оголовнике и числе зубьев ведомой звездочки от 11 наблюдается высокая склонность к обратной отдаче и большая производительность чистого пиления. Внешне этот оголовник легко узнать по шести крепежным заклепкам ведомой звездочки.

Эти шины рекомендуется применять для валки и раскряжевки на пилах средней и высокой мощности — отЗ,5 кВт.

Пильная шина Rollomatic Light, как и шина Rollomatic, имеет корпус, сваренный из трех пластин, но в отличие от шин Rollomatic все 3 пластины имеют вырезы большого размера. Внутренние свободные поверхности заполнены полиамидом, армированным стекловолокном. Эти шины имеют вес еще на 30 % меньше. Особенно хорошо подходят для обрезки сучьев и ухода за деревьями, то есть для ситуаций, когда приходится часто работать вытянутыми руками — в этих случаях вес агрегата становится очень ощутимым.

Пильная шина Rollomatic Mini с шириной паза 1,1 мм используется с пильной цепью Picco Micro Mini на мотопилах с мощностью двигателя до 1,5 кВт.

Пильная шина Rollomatic ES (рис. 42) имеет корпус, изготовленный по аналогии с шинами Duromatic, но в ее оголовник вставлена ведомая звездочка. Оголовник изготавливается отдельно и приклепывается к основному корпусу шины. Предназначена для валки и раскряжевки с пилами большой мощности.

Рис. 42. Пильная цепь STIHL Rollomatic ES

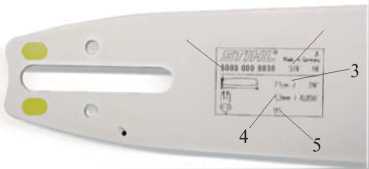

На хвостовики пильных шин STIHL наносится сервисная маркировка (рис. 43), которая включает в себя их основные характеристики.

Рис. 43. Сервисная маркировка на пильных шинах STIHL: 1 — шаг цепи, в дюймах, только для шин STIHL Rollomatic; 2 — артикул; 3 — длина реза; 4 — ширина паза; 5 — число ведущих звеньев

2.2. Система смазки пильной гарнитуры

В процессе работы, при движении пильной цепи по шине, возникает трение между цепью и шиной, а также в шарнирах цепи. Для снижения потерь от сил трения предназначена система смазки пильного аппарата.

Система смазки Ematic разработана фирмой STIHL для достижения оптимума между достаточной степенью смазки и небольшим расходом масла, позволяет экономить до 50 % масла.

Система Ematic включает три компонента:

1. Пильные шины STIHL Ematic обеспечивают оптимальную транспортировку масла с минимальными потерями, для достаточной смазки цепи вдоль всего паза шины. В шинах выполнены односторонние входные отверстия для масла и выступы в пазе в области входного отверстия для масла (рис. 44). Такая конструкция существенно снижает потери масла, гарантируя качественную смазку всей пильной гарнитуры. У шин с большой длиной реза система смазки модернизирована (Ematic S) за счет того, что входные отверстия для масла выполнены эллиптической формы, это повышает скорость адгезионного течения масла и улучшает эффективность смазки.

Рис. 44. Принцип STIHL Ematic: 1 — входные отверстиядлямасла; 2 — выступ

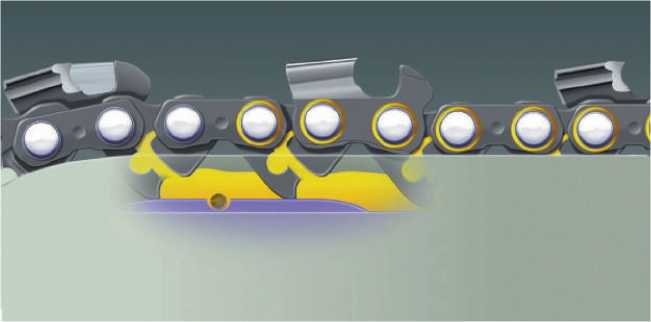

2. Пильные цепи STIHL Oilomatic. В каждом ведущем звене цепи выштампованы масляные канавки. При движении пильной цепи ведущие звенья зачерпывают из масляной рампы шины масло для смазки цепи (рис. 45), и через упомянутые канавки масло попадает в нуждающиеся в смазке места: рабочие поверхности звеньев, которые соприкасаются с полозьями пильной шины, и шарниры цепи. Это снижает износ цепи и повышает срок ее службы, что в свою очередь снижает эксплуатационные затраты. Еще одним положительным моментом цепи STIHL Oilomatic является то, что масло на каждом ведущем звене сохраняется при огибании оголовника и выходе на нижнюю часть шины.

Рис. 45. Система STIHL Oilomatic

3. Масляный насос STIHL Ematic может быть как с регулируемым количеством подачи масла, так и без возможности регулировки. В этом случае на насосе выполнена заводская регулировка. В любом случае расход масла является оптимальным — масла подается ровно столько, сколько нужно для смазки пильной цепи.

3. Ведущие звездочки

Фирма STIHL выпускает износостойкие ведущие звездочки двух типов (рис. 46) — кольцевые и профильные.

Рис. 46. Ведущие звездочки STIHL: 1 — кольцевая; 2 — профильная

Кольцевые звездочки более дорогие в производстве, зато более дешевые в эксплуатации, поскольку по мере износа требуют замены только кольца, а барабана хватает на время износа четырех колец. Боковые стенки этих звездочек плавно направляют цепь, что способствует ее меньшему износу, а также меньшему износу хвостовика пильной шины. Эти звездочки рекомендуются для профессионального, часто используемого инструмента.

Профильные звездочки более дешевые в производстве, но не обладают вышеописанными преимуществами кольцевых звездочек. Рекомендуются для бытового, не часто используемого инструмента.