При монтаже пильной цепи на пильной шине следует удостовериться в том, что:

- длина цепи (число ведущих звеньев) подходит к шине;

- шаг цепи совпадает с шагом ведущей звездочки, а у цепей Rollomatic и с шагом ведомой звездочки;

- толщина ведущего звена соответствует ширине паза шины;

- хвостовик пильной шины подходит моторному блоку пилы.

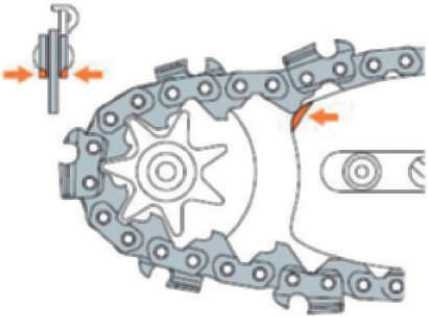

При правильной эксплуатации 4 пильные цепи изнашиваются за тот же период, что и 2 ведущие звездочки и 1 пильная шина. Поэтому при профессиональной эксплуатации рекомендуется на каждую пилу иметь комплект 4 + 2+1 (четыре пильные цепи, две ведущие звездочки, одна пильная шина). При бытовом использовании в комплекте рекомендуется иметь две пильные цепи.

Также следует учитывать, что в случае использования новой пильной цепи с не новой ведущей звездочкой будет наблюдаться ускоренный износ ведущих звеньев цепи.

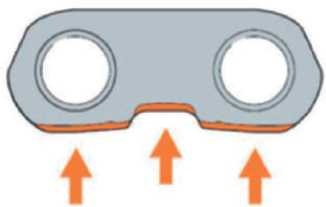

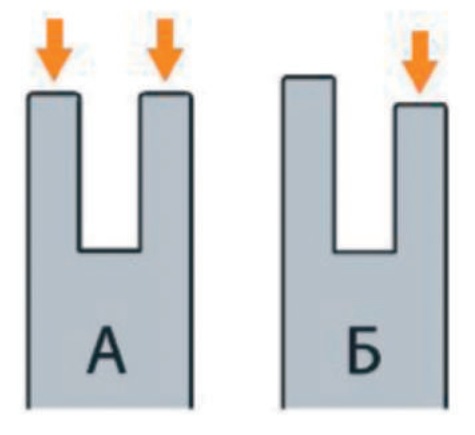

Натяжение цепи на пильной шине регулируется таким образом, чтобы цепь полностью прилегала к нижней стороне шины и моглапротягиваться по шине от усилия руки (рис. 1). При монтаже и обслуживании цепи следует использовать защитные перчатки во избежание порезов от острых режущих зубьев.

Рис. 1. Проверка натяжения цепи

Основным видом ухода за пильной шиной является поддержание в требуемом состоянии полозьев и паза шины. Полозья постепенно изнашиваются, образуется наружный выступ, который надо убирать плоским или трехгранным напильником или шлифовальной машинкой. Бортики, образующие полозья, должны иметь одинаковую высоту. Для выравнивания неравномерно изношенных полозьев шины требуется ленточный шлифовальный станок с упором.

Глубина паза должна быть не меньше допустимой, иначе направляющие звенья будут скользить по дну паза, а режущие зубья не будут прилегать к полозьям шины, и их будет перекашивать во время работы.

Паз надо периодически прочищать, используя очиститель пазов на опиловочном шаблоне, а шину надо периодически переворачивать для обеспечения ее равномерного износа.

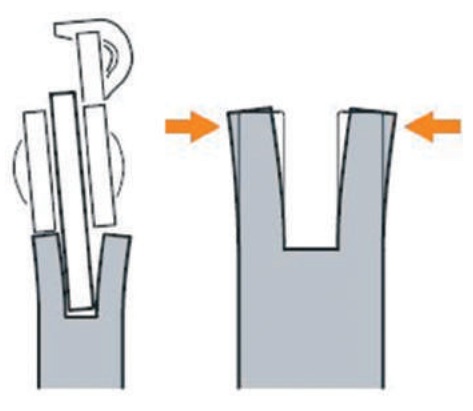

Неправильная эксплуатация может приводить к деформациям шины, сужающим направляющий паз. Для исправления этого дефекта используется клин для пазов, который сначала устанавливают под углом 45° в месте с нормальной шириной паза, перед деформированным участком, а затем при помощи молотка проводят через суженное место. Процедуру повторяют до тех пор, пока ширина паза не восстановится. После этого необходимо проверить шину на наличие трещин, в случае их обнаружения шина выбраковывается, так как иначе она может послужить причиной травмы.

Во время эксплуатации ведомые звездочки пильных шин изнашиваются и периодически подлежат замене.

Замена ведомой звездочки требуется, если:

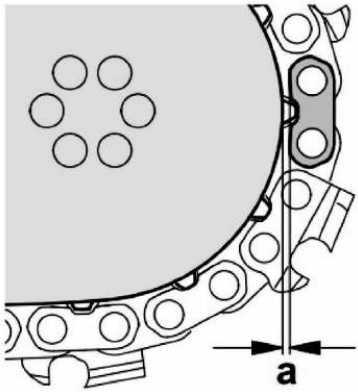

- между пильной цепью и оголовником шины не виден промежуток «а» (рис. 2) — это означает, что зубья ведомой звездочки износились;

- поврежден роликоподшипник ведомой звездочки.

Рис. 2. Требуемый зазор между пильной цепью и оголовником пильной шины Rollomatic

Для демонтажа ведомой звездочки следует высверлить потайные головки заклепок, используя при этом сверло диаметром на 0,5 мм больше диаметра головки заклепки. Затем, с помощью выталкивателя, заклепки выпрессовываются, а ведомая звездочка вместе с подшипником вынимается между боковыми пластинами. Для обеспечения хорошей работы ведомой звездочки ее надо заменять всем блоком в сборе (звездочка и подшипник).

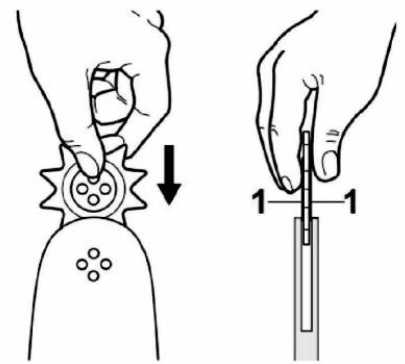

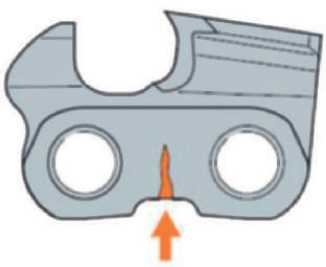

Для монтажа ведомой звездочки пильную шину следует закрепить в тисках. Затем нужно удалить зажим роликоподшипникав виде двух шайб из оргстекла, предотвращающий выпадение цилиндрических роликов подшипников, и аккуратно ввести ведомую звездочку в оголовник шины, при этом шайбы из оргстекла должны служить направляющими (рис. 3).

Рис. 3. Установка ведомой звездочки в оголовник пильной шины: 1 — шайбы из оргстекла

После установки ведомой звездочки на место, шайбы из оргстекла больше не нужны.

Затем надо совместить отверстия на ведомой звездочке и в пильной шине, вставить заклепки и расклепать их таким образом, чтобы потайные головки полностью заполняли зенкованные площадки отверстий. Перед вводом в эксплуатацию звездочку следует тщательно смазать.

Характерные дефекты пильных аппаратов, причины, способы устранения

Неправильная регулировка и эксплуатация ведут к неестественному износу и поломкам составных частей пильной гарнитуры. Ниже перечислены основные виды таких отказов, описаны причины их возникновения и способы устранения.

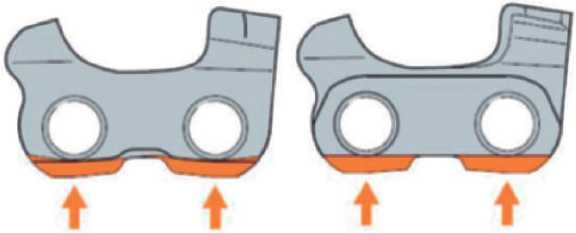

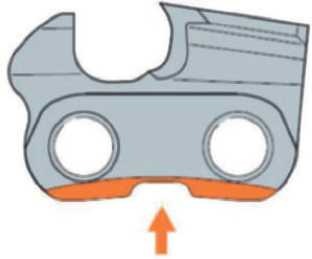

Все ведущие звенья выбиты спереди и сзади (рис. 4).

Рис. 4. Ведущие звенья выбиты спереди и сзади

Такой дефект может возникать по следующим причинам:

- пильная цепь слишком слабо натянута;

- шаг ведущей звездочки не совпадает с шагом цепи;

- новая пильная цепь используется с изношенной ведущей звездочкой.

В этом случае следует:

- заменить и правильно натянуть пильную цепь;

- заменить пильную цепь и смонтировать ведущую звездочку, соответствующую шагу цепи и подходящую к моторному блоку пилы.

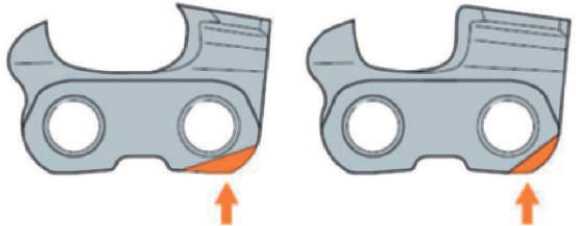

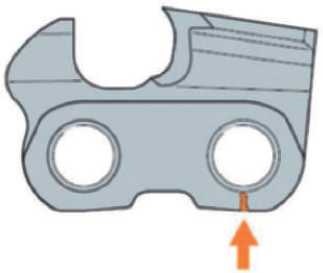

Разбиты и выломаны выступы на нескольких следующих друг за другом ведущих звеньях (рис. 5).

Рис. 5. Разбиты и выломаны выступы на ведущих звеньях

Такой дефект может возникать в результате того, что пильная цепь была слабо натянута и соскочила, или при разрыве пильной цепи эти звенья скопились у ведущей звездочки.

В этом случае следует заменить пильную цепь или поврежденный участок, при этом звенья нового участка нужно подогнать к остальным, затем правильно натянуть цепь.

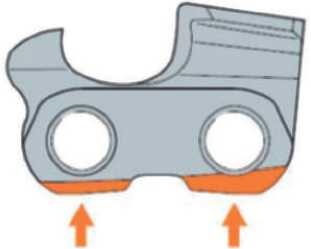

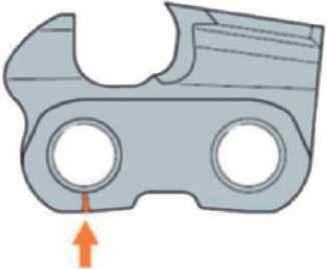

Спинка всех ведущих выступов округлена (рис. 6).

Рис. 6. Спинка ведущих выступов округлена

Такой дефект может возникать в результате того, что пильная цепь чрезмерно удлинена (большой зазор в шарнирах цепи), в результате чего шаг цепи не полностью соответствует шагу ведущей звездочки, также может сказываться недостаток смазки.

В этом случае следует заменить ведущую звездочку и пильную цепь, проверить работу системы смазки.

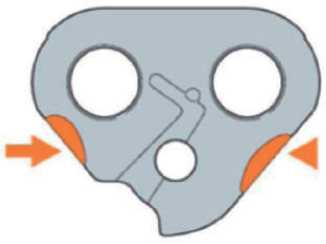

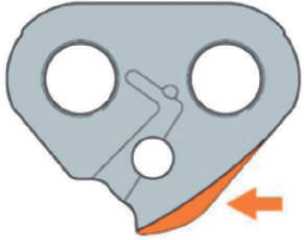

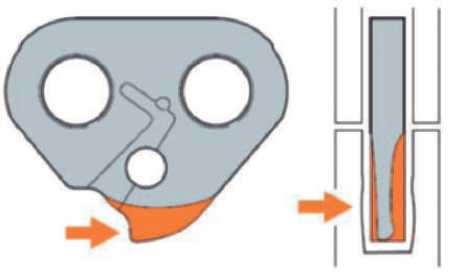

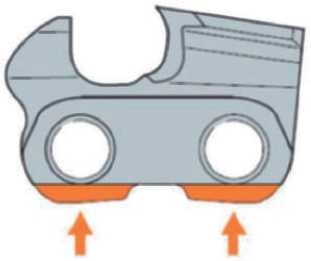

Полое (вогнутое) закругление на всех выступах ведущих звеньев (рис. 7).

Рис. 7. Полое (вогнутое) закругление на выступах ведущих звеньев

Такой дефект может возникать в результате того, что глубина паза на оголовнике шины Duromatic слишком низкая. В этом случае шину следует заменить.

На обеих плоскостях боковых выступов ведущих звеньев, не обязательно следующих друг за другом, имеются зарубины (рис. 8).

Рис. 8. Зарубины на боковых плоскостях ведущих звеньев

Такой дефект может возникать из-за слабого натяжения цепи, в результате чего ведущие звенья выпрыгивают из паза шины и ударяются об оголовник или хвостовик шины.

В этом случае надо правильно натянуть цепь, проверить ширину паза на хвостовике шины, при необходимости расширить.

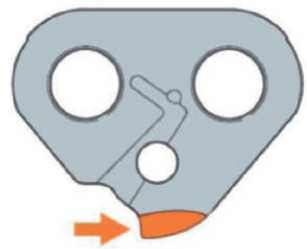

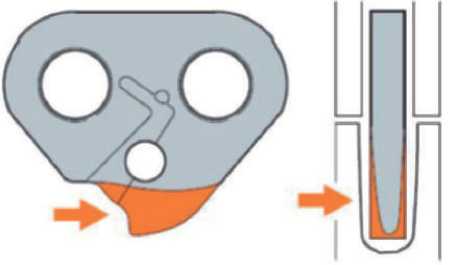

На выступах всех ведущих звеньев наблюдается уплощение (рис. 9).

Рис. 9. Уплощение на выступах ведущих звеньев

Такой дефект может возникать из-за недостаточной глубины направляющего паза пильной шины. В этом случае шину следует заменить.

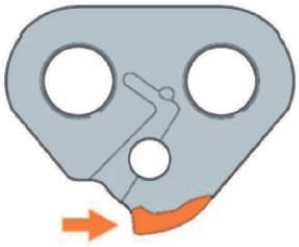

Односторонний боковой износ всех выступов ведущих звеньев (рис. 10).

Рис. 10. Односторонний боковой износ выступов ведущих звеньев

Такой дефект может возникать из-за неправильной заточки одного ряда зубьев (углы, длина зубьев, ограничитель подачи).

В этом случае следует правильно заточить пильную цепь. Если паз шины уже сильно изношен, то шину надо заменить.

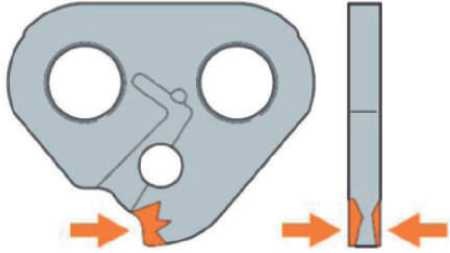

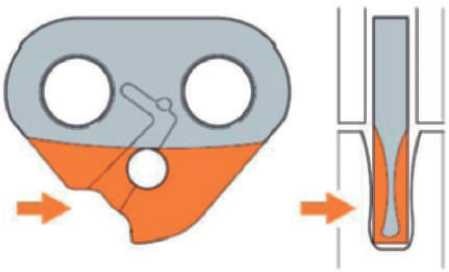

Износ боковых поверхностей всех ведущих звеньев с заострением концевой части (рис. 11).

Рис. 11. Износ боковых поверхностей ведущих звеньев с заострением концевой части

Такой дефект может возникать, если пильная цепь неплотно примыкает к пазу шины из-за его износа или расширения по другой причине. В этом случае пильную шину следует заменить.

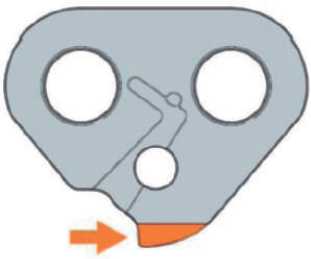

Все выступы ведущих звеньев износились в форме песочных часов (рис. 12).

Рис. 12. Износ выступов ведущих звеньев в форме песочных часов

Такой дефект может возникать в результате того, что пильная цепь колеблется в пазе шины из-за неодинаковой заточки режущих зубьев (углы, длина зубьев, ограничитель подачи) в нерегулярной последовательности на обоих рядах зубьев.

В этом случае следует правильно заточить пильную цепь. Если паз шины уже сильно изношен, то шину надо заменить.

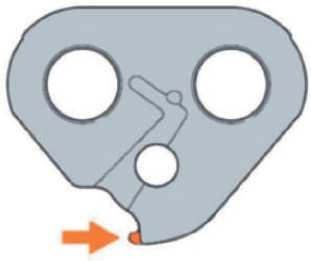

Острие всех выступов ведущих звеньев расплющено (рис. 13).

Рис. 13. Острие выступов ведущих звеньев расплющено

Такой дефект может возникать из-за износа зубьев ведущей звездочки, в результате чего ведущие звенья садятся на основания зубьев ведущей звездочки. В свою очередь, сильный износ зубьев ведущей звездочки может вызываться из-за биения слабо натянутой пильной цепи.

В этом случае следует заменить ведущую звездочку и пильную цепь.

Равномерный износ всех режущих зубьев до сервисной маркировки (рис. 14).

Рис. 14. Равномерный износ режущих зубьев до сервисной маркировки

Этот износ возникает при нормальной работе правильно натянутой и заточенной пильной цепью при исправной системе смазки.

При достижении такого износа пильную цепь надо заменить.

Повышенный износ под задней соединительной заклепкой всех режущих зубьев и находящихся напротив соединительных звеньев, обычно сопутствует частой поломке ведущих звеньев (рис. 15).

Рис. 15. Повышенный износ под задней соединительной заклепкой режущих зубьев

Такой дефект может возникать по следующим причинам:

- слишком большой передний угол зуба, в результате чего передняя грань свисает назад;

- слишком маленький передний угол зуба, в результате передняя грань свисает вперед;

- слишком занижен ограничитель подачи;

- режущие кромки затупились;

- цепь слабо натянута.

Цепь необходимо правильно заточить и натянуть.

Поверхности скольжения на всех режущих зубьях и расположенных напротив соединительных звеньях изношены со скосом (вперед или назад) (рис. 16).

Рис. 16. Поверхности скольжения на режущих зубьях и соединительных звеньях изношены со скосом

Такой дефект возникает при слабо натянутой пильной цепи, также в случае приложения чрезмерного усилия подачи, чтобы работать затупленной цепью и/или цепью со слишком большим передним углом режущих кромок зубьев.

В этом случае цепь следует заменить, а следующую правильно заточить и натянуть.

Сильный износ поверхностей скольжения всех режущих зубьев и соединительных звеньев при незначительной наработке лопатки зубьев (рис. 17).

Рис. 17. Сильный износ поверхностей скольжения режущих зубьев и соединительных звеньев при незначительной наработке лопатки зубьев

Такой дефект может возникать по следующим причинам:

- пильная цепь работает при недостаточной смазке и ее полном отсутствии;

- прикладывается чрезмерное усилие подачи, чтобы работать цепью с завышенным ограничителем подачи.

В этом случае следует проверить смазку цепи, доработать ограничители подачи и подточить пильную цепь.

Вогнутые поверхности скольжения режущих зубьев и соединительных звеньев (рис. 18).

Рис. 18. Вогнутые поверхности скольжения режущих зубьев и соединительных звеньев

Такой дефект возникает при слишком сильно натянутой пильной цепи, работающей в условиях недостаточной смазки. Это приводит к перегреву цепи и трещинам в соединительных звеньях. Обычно такие дефекты встречаются при работе с шинами Duromatic.

В этом случае следует проверить систему смазки и правильно натянуть цепь.

Трещины только под головками задних заклепок некоторых или всех режущих зубьев и расположенных напротив соединительных звеньев (рис. 19).

Рис. 19. Трещины под головками задних заклепок режущих зубьев и соединительных звеньев

Такой дефект может возникать по следующим причинам:

- тупые режущие зубья;

- слишком большой передний угол зуба, в результате чего передняя грань свисает назад;

- слишком маленький передний угол зуба, в результате передняя грань свисает вперед;

- слишком занижен ограничитель подачи;

- применяется чрезмерно большое усилие подачи.

При возникновении такого дефекта пильную цепь надо заменить.

Трещины только под головками передних заклепок некоторых или всех режущих зубьев и расположенных напротив соединительных звеньев (рис. 20).

Рис. 20. Трещины под головками передних заклепок режущих зубьев и соединительных звеньев

Такой дефект возникает при завышенном ограничителе подачи и приложении чрезмерного усилия подачи для повышения производительности чистого пиления пилы.

При возникновении такого дефекта пильную цепь надо заменить.

Надтреснутые или выломанные передние кромки направляющих на всех режущих зубьях и соединительных звеньях (рис. 21).

Рис. 21. Надтреснутые или выломанные передние кромки направляющих на режущих зубьях и соединительных звеньях

Такой дефект возникает в случаях, когда пильная цепь ударяется о пильную шину при входе в нее, это может происходить по следующим причинам:

- слишком маленький диаметр ведущей звездочки;

- слабое натяжение цепи;

- расширение паза в хвостовике шины.

В этом случае надо правильно подобрать ведущую звездочку, в соответствии с пильной шиной, или заменить пильную шину, правильно натянуть цепь.

Выбитая выемка на всех режущих зубьях и соединительных звеньях, может сопровождаться образованием заусениц на поверхностях скольжения звеньев цепи и полозьях шины (рис. 22).

Рис. 22. Выбитая выемка на режущих зубьях и соединительных звеньях

Такой дефект может возникать по трем причинам:

- пильная цепь ударяется о шину вследствие вибрации, возникающей от слабого натяжения или неравномерно заточенных зубьев (углы, длина зубьев);

- новая пильная цепь эксплуатируется с бывшей в употреблении ведущей звездочкой с глубокими следами износа зубьев;

- ведущая звездочка не соответствует шагу цепи.

В этом случае следует натянуть и правильно заточить цепь, при значительном износе заменить цепь, звездочку и шину.

Трещины в нескольких расположенных напротив режущих зубьев соединительных звеньях (рис. 23).

Рис. 23. Трещины в соединительных звеньях

Такой дефект возникает при слабом натяжении пильной цепи или при эксплуатации цепи с изношенной ведущей звездочкой.

В этом случае следует заменить все составляющие пильной гарнитуры — цепь, шину и ведущую звездочку, поскольку при замене только одной комплектующей она будет быстро изношена оставшимися поврежденными.

Износ поверхности скольжения режущих зубьев, соединительных и ведущих звеньев (рис. 24).

Рис. 24. Износ поверхности скольжения режущих зубьев, соединительных и ведущих звеньев

Сильный износ пильной шины и ведущей звездочки. При этом пильная цепь работает неспокойно, заедает и проскальзывает в пропиле, для работы требуется большое усилие подачи.

Такие дефекты возникают при работе затупленной или неправильно заточенной (угол заточки, угол передней грани зуба, длина зуба, высота ограничителя подачи) пильной цепью, а также в случае использования изношенной пильной шины (заусеницы на полозьях, малая глубина паза). Это приводит к тому, что цепь неплотно примыкает к шине и движется относительно нее со скосом.

Здесь также требуется замена всех компонентов пильной гарнитуры.

Блестящая передняя поверхность ограничителя подачи, большое потребное усилие подачи, маленькая производительность чистого пиления — это признаки того, что ограничитель подачи слишком высокий и его требуется доработать до оптимальной высоты.

Блестящая передняя поверхность ограничителя подачи или ее сильный износ при неровно работающей цепи с падением производительности чистого пиления может быть признаком слишком заниженного ограничителя подачи (большой подачи на зуб), а также слабого натяжения цепи.

В этом случае следует подточить режущие зубья до тех пор, пока не уменьшится подача на зуб до требуемой величины, правильно натянуть цепь.

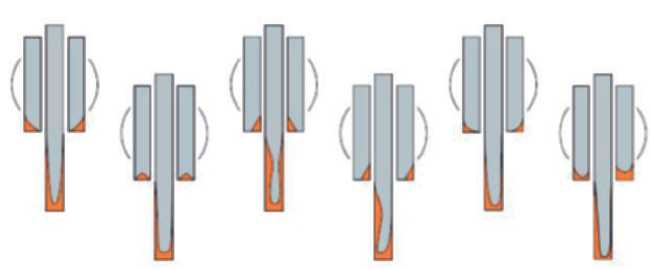

Причиной неровной работы пильной цепи могут быть дефекты обработки ограничителя подачи (рис. 25).

Рис. 25. Дефекты обработки ограничителя подачи: а) ограничитель подачи слишком отвесный (острый); б) передняя область ограничителя подачи угловатая и не скошенная; в) ограничители подачи имеют неодинаковую высоту и не прямоугольные

Ограничителям следует придать правильную форму, возможно, потребуется подточить лопатки зубьев, если они при этом окажутся слишком короткими, цепь следует заменить.

Некачественная заточка пильной цепи и ее неровная работа являются причиной дефектов пильной шины. Приведем наиболее типичные случаи.

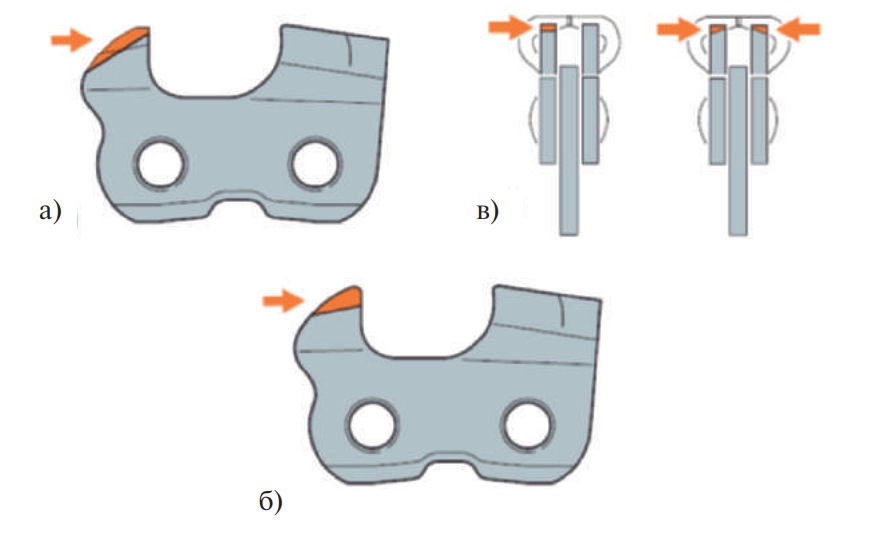

Изношенные полозья шины (равномерно или неравномерно, рис. 26), что приводит к проскальзыванию пильной цепи в пропиле.

Рис. 26. Износ полозьев пильной шины: а — равномерный; б — неравномерный

Равномерный износ полозьев шины является следствием нормального износа при правильной эксплуатации пильного аппарата. Причиной неравномерного износа является неправильно заточенная пильная цепь.

В этом случае надо выровнять высоту полозьев шины, если глубина паза в результате окажется слишком мала, то шину надо заменить.

Причиной проскальзывания пильной цепи в пропиле, ее неплотного прилегания к шине, а также высокого износа поверхностей скольжения режущих зубьев и соединительных звеньев может быть расширение паза шины (рис. 27) вследствие внешнего разрушительного воздействия, например заклинивания пильной гарнитуры в пропиле. В этом случае шину надо заменить.

Рис. 27. Расширение паза шины

Причиной заедания пильной цепи может быть также сужение паза шины, вызванное внешним разрушительным воздействием, например заклиниванием пильной гарнитуры в пропиле. В этом случае паз части шины, после оголовника шины надо расширить, проверить шину на наличие трещин, в случае их обнаружения шину надо заменить.

Если наблюдается износ полозьев шины в верхней части хвостовика и в нижней части шины, после оголовника (рис. 28), то причиной этого стала работа со слабо натянутой цепью. Дальнейшая работа с такой шиной будет приводить к нарастанию скорости износа шины и повреждению пильной цепи.

Рис. 28. Износ полозьев шины в верхней части хвостовика и в нижней

В этом случае можно выровнять полозья шины, но если износ уже очень велик, то лучше заменить всю пильную гарнитуру.

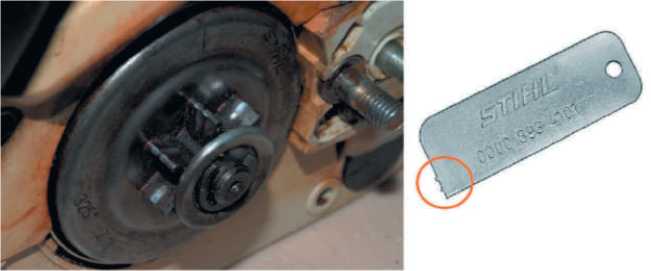

На скорость износа цепи и шины и на работу пильной гарнитуры оказывает сильное влияние и состояние ведущей звездочки, которое надо периодически проверять при помощи специальногощупа (контрольного шаблона, рис. 29).

Рис. 29. Проверка состояния ведущей звездочки

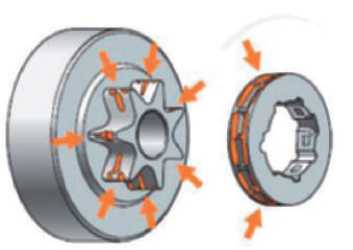

У профильной звездочки изнашиваются острия зубьев, а у кольцевой звездочки износ проявляется преимущественно по периметру (рис. 30).

Рис. 30. Износ профильной и кольцевой звездочек

Если следы приработки имеют одинаковую глубину (0,5 мм) или глубже, чем длина измерительного штифта, то ведущую звездочку следует заменить.