Современный харвестер — это высокотехнологичная лесозаготовительная машина, позволяющая с большой производительностью выполнять валку деревьев, их очистку от сучьев и оптимальную раскряжевку, проводя при этом точный автоматический учет заготовленных лесоматериалов.

Это, безусловно, справедливо, но при наличии квалифицированного и ответственного оператора, грамотно и своевременно выполняющего все необходимые регламентные работы. Во многом это касается обслуживания технологического оборудования харвестера — харвестерной головки. Именно с ее помощью выполняются все вышеперечисленные операции.

Оплата труда оператора харвестера определяется исходя из объема заготовленной древесины, который вычисляется бортовым компьютером, на основании данных датчиков диаметра и длины, установленных на харвестерной головке. Поэтому оператор, разумеется, заинтересован в максимально возможной производительности своей работы, в том числе и по показателям кубатуры, выдаваемой бортовым компьютером, на основании данных датчиков харвестерной головки.

Но данные, получаемые этими датчиками, не всегда корректны. И в подавляющем большинстве случаев, со временем, с изменением таксационных характеристик древостоя и погодных условий, измерительные датчики начинают выдавать данные со значительной погрешностью, в результате чего бортовой компьютер начинает завышать объем заготовленной древесины.

Для того, чтобы бортовой компьютер харвестера выдавал достоверную информацию об объемах заготовки и производительности, необходимо периодически выполнять калибровку харвестерной головки, а также ее настройку.

ХАРВЕСТЕРНЫЕ ГОЛОВКИ PONSSE

PONSSE H5

- Максимально раскрытие (подающие ролики) — 530 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 19 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 900 кг

PONSSE H7

- Максимально раскрытие (подающие ролики) — 650 мм

- Диаметр распила за один проход — 640/720 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 30 кН Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 150 кг

PONSSE H10

- Максимально раскрытие (подающие ролики) — 895 мм

- Диаметр распила за один проход — 950 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 43 кН

- Скорость подачи — макс. 5,3 м/с на 340 л/мин

- Минимальный вес без учета ротатора — 2 600 кг

Н10 предназначена для гусеничных машин весом более 25 тонн

PONSSE H8

- Максимально раскрытие (подающие ролики) — 740 мм

- Диаметр распила за один проход — 720/800 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 36 кН Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 250 кг

Доступна с опцией верхней пилы

PONSSE H6

- Максимально раскрытие (подающие ролики) — 600 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика Мощность подачи — 25 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 1 050 кг

PONSSE H7 HD

- Максимально раскрытие (подающие ролики) — 650 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 30 кН

- Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 200 кг

PONSSE H8 HD

- Максимально раскрытие (подающие ролики) — 740 мм

- Диаметр распила за один проход — 720/800 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 36 кН

- Скорость подачи — 5 м/с

- Минимальный вес без учета ротатора — 1 380 кг

Доступна с опцией верхней плиты. Создана специально для работы на гусеничных базовых машинах

PONSSE H77 euca

- Максимально раскрытие (подающие ролики) — 600 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 2 подающих ролика

- Мощность подачи — 25/29 кН

- Скорость подачи — 5,5–6 м/с

- Минимальный вес без учета ротатора — 1 300 кг

Харвестерная головка предназначена для заготовки эвкалипта

PONSSE H7 euca

- Максимально раскрытие (подающие ролики) — 630 мм

- Диаметр распила за один проход — 640 мм

- Система подачи — 3 подающих ролика

- Мощность подачи — 25 кН

- Скорость подачи — 6 м/с

- Минимальный вес без учета ротатора — 1 200 кг

- Харвестерная головка предназначена для заготовки эвкалипта

Калибровка головки выполняется отдельно на диаметры и отдельно на длины выпиливаемых сортиментов.

Калибровка по диаметрам — это корректировка показателей датчиков относительно фактического диаметра бревна. Для выполнения такой калибровки желательно снабдить харвестер электронной калибровочной вилкой. Данный инструмент позволяет проводить корректное вычисление среднего фактического диаметра сортиментов, а также учитывать эффект комлевой части ствола, который, при сильной закомелистости, выражается в том, что на этой части датчик длины начинает выдавать больше импульсов, нежели фактическая длина закомелистого отрезка.

Калибровку харвестерной головки с требуемой периодичностью проводит оператор харвестера. Периодичность калибровки зависит от объемов заготовки. Наиболее распространенной рекомендацией является выполнять калибровку по диаметру на каждом тысячном заготовленном стволе каждой древесной породы в осваиваемом насаждении. Для каждой древесной породы такую калибровку следует выполнять отдельно. Соблюдение этой периодичности может отслеживать бортовой компьютер харвестера, который сигнализирует оператору о моменте достижения необходимости выполнения калибровки.

Поскольку разные древесные породы распределены, в подавляющем большинстве случаев, по запасу на лесосеке неравномерно, наступление события калибровки по диаметру на каждом тысячном стволе будет для разных пород наступать не одновременно. Если же оператор предпочитает выполнять калибровку на диаметр для всех пород, имеющихся на лесосеке, одновременно, то можно задаться другой периодичностью и выполнять такую калибровку на преобладающие породы один раз в семь дней. При этом допускается копировать данные калибровки с преобладающих пород на сопутствующие.

Например, при преобладании на лесосеке березы, показатели ее калибровки можно скопировать на осину, если она в запасе занимает незначительную долю. В идеале это, конечно, не очень правильно, но позволяет ускорить работу. Главное помнить, что допустимая погрешность калибровки не должна превышать ±2 %.

Если после выполнения калибровки погрешность, показываемая компьютером, превышает 2 %, процесс калибровки необходимо повторить.

Следует помнить, что перед работой с электронной вилкой ее показания также следует проверить по калибровочному шаблону, в противном случае изначально неверные показания электронной вилки приведут к необходимости выполнения повторных калибровок. Калибровочный шаблон вместе с вилкой находится на крепежном стенде в кабине харвестера.

Можно сформулировать так, что показания бортового компьютера проверяются при помощи электронной вилки, а ее показания — при помощи калибровочного шаблона.

Если показания вилки не соответствуют калибровочному шаблону, ее следует отправить на поверку и регулировку производителю. Различают калибровки корректирующие и проверяющие. Для корректирующей калибровки на диаметр необходимо промерить 15–20 бревен, это примерно 6 стволов.

При проверяющей калибровке спиливается и проверяется на погрешность один ствол. Проверка делается при помощи уже упомянутой электронной вилки, которая показывает разницу фактического диаметра и диаметра, измеренного датчиками головки. При помощи USB-порта она соединяется с бортовым компьютером харвестера. Если разница диаметров составляет ±4 % и более, то требуется корректирующая калибровка. Проверочную калибровку на диаметр оптимально совмещать с проверкой и калибровкой на длину.

Отметим, что наличие электронной вилки существенно уменьшает погрешность калибровки головки на диаметр, по сравнению, например, с методом калибровки по трем трубам (этот метод дает погрешность до ±8 %) или калибровкой на одном стволе, при помощи обычной таксационной вилки, не имеющей связи с бортовым компьютером. Ее показания в дальнейшем вводят в компьютер вручную. Погрешность такого метода составляет ±5 %. Такие погрешности не соответствуют требуемой от харвестеров величине 2 %, поэтому еще раз обратим внимание, каждый харвестер должен снабжаться электронной калибровочной вилкой. Причем новое поколение таких вилок уже позволяет свести погрешность до 1,5 %.

Четко регламентированного периода калибровки харвестерной головки на длину отпиливаемых сортиментов нет, но она должна выполняться значительно чаще, нежели калибровка на диаметр. Не реже чем один раз в смену, а может быть и два-три раза в смену, оператору надо проверить фактическую длину выпиливаемых сортиментов и при необходимости ввести коррективы в бортовой компьютер харвестера. Эта операция занимает 15 минут, в отличие от калибровки по диаметру, которая занимает от часа до полутора. При калибровке на диаметр электронная вилка, в память которой предварительно загружены данные бортового компьютера по последним сваленным стволам, которые и измеряют при калибровке, соединена с рулеткой, напоминающей рулетку вальщика леса.

Бревна измеряют через метр, в двух плоскостях.

Рулетка позволяет получить фактические данные о длинах выпиленных сортиментов и скорректировать их относительно показаний бортового компьютера.

После выполнения измерений вилкой и рулеткой, сформированный в памяти вилки файл загружается в бортовой компьютер харвестера, и оператор совершает корректировки согласно запросам программы, сравнивающей фактические данные и данные от датчиков головки.

Отчетный файл бортового компьютера харвестера содержит данные о частоте и качестве калибровок — числе измеренных диаметров. Например, если число измеренных при калибровке бревен составляет 2–3, то такую калибровку нельзя считать корректной, необходимо выполнить измерение как минимум пятнадцати диаметров.

Следует особо отметить, что если оператор по какой-либо причине не выполняет вовремя калибровки, то потери будет нести работодатель, во-первых, из-за завышения бортовым компьютером харвестера объема заготовленной древесины, т. е. завышенные расходы на сдельную оплату труда оператора, во-вторых, из-за неправильной раскряжевки, например, по длинам, может резко падать сортность получаемых сортиментов. Поэтому работодателям необходимо контролировать работу операторов, включая обслуживание пильного аппарата, сучкорезных ножей, протаскивающих вальцов, выполнение калибровок.

Эффективность срезания сучьев и исключение зарезания ножа в древесину ствола зависят не только от геометрии формы и регулировок усилия его прижима к стволу, но и от геометрии заточки режущей кромки. На харвестерных головках геометрия режущей кромки ножа может быть различная.

Для исключения зарезания ножа в ствол, между нижней гранью режущей кромки и стволом оставляют зазор 1–4 мм, длиной до 10 мм, иногда выполняется обратная заточка на угол 10–15°, с зазором или без. Такая геометрия режущей кромки характерна для боковых подвижных и для опорных ножей. Не рекомендуется затачивать ножи по нижней грани режущей кромки, если на ней имеется зазор. Иначе нож будет отходить от поверхности ствола и оставлять пеньки от сучьев. Или надо увеличить силу прижима ножа к стволу, а это в процессе работы приведет к увеличению сопротивления трения и ухудшению условий протяжки. широкое распространение получили ножи с удлиненной режущей кромкой, которые также имеют клиновидную заточку передней грани режущей кромки с зазором на нижней грани, или с обратной заточкой, или и с зазором и с обратной заточкой.

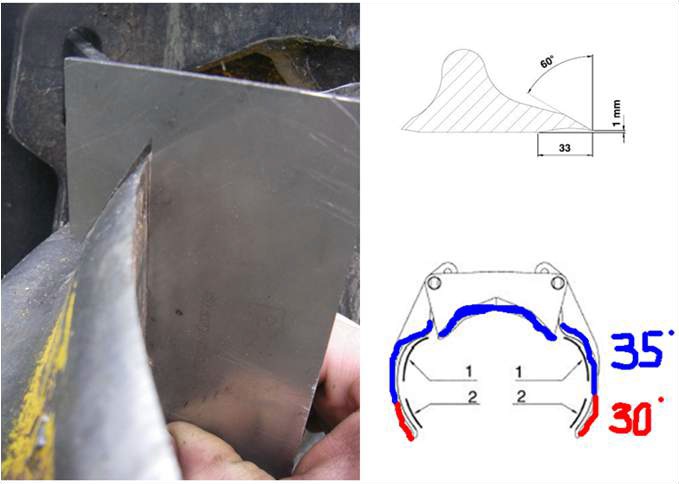

Удлиненная передняя грань имеет два угла заточки. Такая геометрия режущей кромки способствует повышению скорости срезания сучьев за счет меньшего сопротивления внедрению ножа в древесину. Клиновидная заточка передней грани короткой или удлиненной режущей кромки для ножей составляет 30–35°. В разных секторах обрезки сучьев она также различается и составляет, как правило, 35° для того сектора ножа, который предназначен для обрезки сучьев тонких стволов. С уменьшением угла заточки сучкорезных ножей, почти прямо пропорционально снижаются и усилия срезания сучьев (рис. 1).

Рис. 1. Проверка углов заточки сучкорезных ножей харвестерной головки

Нормальная работа сучкорезных ножей для качественной обрезки сучьев должна обеспечиваться на всем сроке работы харвестерной головки. Для этого надо поддерживать геометрию первоначальной заводской заточки ножей, которая меняется от механических воздействий и из-за абразивного износа.

В связи с тем, что процесс обрезки сучьев харвестером происходит на высоких скоростях протяжки ствола, к сучкорезным ножам предъявляются высокие требования по износостойкости и способности сохранять оптимальную геометрию режущей кромки. Затупление режущих кромок ножей, нарушение их геометрии снижают производительность, ухудшают качество заготавливаемых сортиментов. Особенно интенсивно износ ножей происходит в бесснежный период, когда на сучья при валке налипают минеральные включения.

Часто при техническом обслуживании харвестерных головок требования по заточке сучкорезных ножей не выполняются. Не проводится своевременная, правильная заточка ножей. В результате ножи если и подтачиваются, то не всегда в соответствии с рекомендациями изготовителя. Реальные углы ножей на практике могут отличаться от рекомендованных на значительную величину. Помимо нарушений рекомендаций заточки по величине углов, встречаются и случаи нарушения самой геометрии заточки, например, когда верхний опорный нож дополнительно заточен по нижней грани верхней режущей кромки с устранением необходимого зазора. При такой встречной заточке нож будет отходить от поверхности ствола, в особенности при обработке лиственных деревьев, некачественно обрезая сучья.

Бывает, что у боковых подвижных ножей верхнего уровня углы резания в секторе обрезки сучьев толстых стволов увеличены на 5–10°. Это связано с тем, что вследствие износа ножа геометрия его режущей кромки изменилась, а затем не была исправлена при переточках. Такие ножи часто зарезаются в ствол или, наоборот, образуют с ним зазор, что приводит к образованию пеньков от сучьев. Помимо неправильного технического обслуживания, встречаются случаи нарушения эксплуатации, ведущие к механическому повреждению ножей. Иногда операторы при обработке дерева допускают удары верхнего опорного ножа о машину, что вызывает сколы ножа и необходимость его последующего ремонта.

Помимо состояния ножей, на эффективность процесса протаскивания и качество обрезки сучьев значительное влияет состояние вальцов протаскивающего механизма.

Обычно наибольший износ имеют боковые вальцы. Состояние вальцов надо также контролировать, а при необходимости — ремонтировать или заменять их.

При техническом обслуживании харвестерных головок также надо контролировать усилие прижима вальцов и ножей к стволу. Если замена изношенных вальцов на новые является относительно дорогостоящей операцией, то наплавление шипов на вальцы, периодический контроль усилия прижима вальцов и ножей и их регулировка, а также правильная заточка не требуют больших затрат. Выгода от правильного проведения таких работ очевидна, поскольку несоответствующая работа вальцов, их пробуксовка также приводит к повреждению обрабатываемых стволов.

Правильно выполненная заточка ножей позволяет повысить качество заготавливаемых сортиментов и очень значительно уменьшить процент брака от оставляемых пеньков сучьев.

Настройка харвестерной головки проводится обычно механиком или инструктором реже, чем калибровка, по запросу оператора. При этом устанавливаются оптимальные давления гидропривода вальцов, сучкорезных ножей, пилы, под определенные размеры сортиментов. Это позволяет предотвращать повреждения сортиментов при обрезке сучьев и раскряжевке, а также снижать нагрузку на головку.

В принципе, в меню бортового компьютера харвестера подпункты настройки головки открыты для оператора, и, например, в Финляндии операторов обучают настройкам головки. Но квалификация российских операторов обычно не позволяет им качественно выполнить эту операцию. Ведь легким, неосторожным движением курсора можно настолько перегрузить узлы головки, что она быстро выйдет из строя.

При достижении наработки харвестера 1800 часов, помимо технического обслуживания самой машины, выполняется проверка работы головки. При этом перечень регламентных работ учитывает пожелания оператора, который в заявке пишет рекомендации к проведению технического обслуживания головки, указывая недостатки ее работы, например, плохая протяжка, недопил пильного аппарата и т. д. Тогда механик, выезжая в лес, проверяет работоспособность головки на реальных деревьях. Хотя ряд настроек харвестерной головки связан с калибровкой ее датчиков, например, неправильная калибровка датчика диаметра будет приводить к тому, что пильный аппарат будет недопиливать и перепиливать ствол.

Последняя ситуация чревата поломкой пильного аппарата, поскольку в этом случае пила может не вернуться в дом из-за смещения плоскости пропила. В случае недопила или перепила следует сразу произвести калибровку по диаметру, относительно хода пилы, которая компьютером выполняется автоматически.

Оптимальное значение давления, подаваемого на вальцы и сучкорезные ножи, зависит от твердости древесины, на которую влияют порода, температура и условия произрастания деревьев, поэтому эти настройки следует выполнять отдельно по древесным породам, произрастающим на осваиваемой арендной базе лесозаготовительного предприятия.

В связи с тем, что природно-производственные условия лесозаготовок в России отличаются очень большой вариативностью, включая и характеристики произрастающих деревьев, дать универсальные значения рекомендуемых давлений на ножи и вальцы невозможно, поэтому оптимальность настройки харвестерной головки в конкретных условиях эксплуатации во многом зависит от личного опыта оператора, механика или инструктора.

Достаточно часто бывает, что для исправления ситуации с работой головки требуется не механик, а инструктор, поскольку причиной плохой работы головки является не техническая неисправность, а систематические ошибки оператора. Тогда инструктор, понаблюдав за работой оператора, может указать ему на его ошибки, и эффективная работа будет продолжена без вмешательства в головку или ее настройки.

Если же инструктор обнаруживает, что проблема работы головки кроется в отказе или снижении работоспособности какого-то узла, например гидромотора, тогда в дело вступает механик.

Особо обратим внимание, что правильно настроенная и обслуженная головка, с правильно заточенными ножами и цепью, исправными вальцами, помимо существенного повышения производительности, может сократить эксплуатационные затраты и потери на 40 %, за счет меньшего расхода топлива, меньшего повреждения сортиментов, меньших расходов на запасные части и расходные материалы.

Пильный аппарат (цепь, шину, звездочки) следует проверять и обслуживать ежедневно, сучкорезные ножи и вальцы — еженедельно.