Содержание страницы

- 1. Древесина и древесные материалы

- 2. Физические свойства древесины

- 3. Механические свойства древесины

- 4. Технологические свойства древесины

- 5. Пиломатериалы лиственных пород

- 6. Пиломатериалы хвойных пород

- 7. Заготовки лиственных пород

- 8. Заготовки из древесины хвойных пород

- 9. Древесно-стружечные плиты

- 10. Древесные плиты средней плотности MDF (МДФ)

- 11. ЛДСтП (ГОСТ Р 52078-2003)

- 12. Мебельный щит

- 13. Столярные плиты

- 14. Древесно-волокнистые плиты

- 15. Фанерные плиты

- 16. Фанера

- 17. Фанера декоративная

- 18. Шпон строганый

- 19. Шпон лущеный

- 20. Гнутоклееные заготовки

- 21. Щиты с бумажным сотовым заполнением

- 22. Древесно-волокнистая плита высокой плотности

- 23. Материалы для мягкой мебели

- 24. Основные характеристики мебельных тканей

В зависимости от назначения основные материалы подразделяются на:

- конструкционные,

- облицовочные,

- клеевые,

- отделочные.

Конструкционные материалы составляют основу изделий. По физико-механическим свойствам различают древесные, полимерные материалы, металлы и др.

Облицовочные материалы – это материалы, приклеиваемые на основу-подложку. В качестве облицовочного материала в производстве мебели применяют строганый и лущеный шпон различных пород, синтетический шпон, рулонные пленочные материалы, декоративные бумажно-слоистые пластики и другие экзотические материалы (пробку, камень и т. п.).

Клеевые материалы используют для склеивания различных материалов, изделий с применением разнообразного оборудования при сборочных и других работах. Ассортимент таких материалов очень разнообразен.

Отделочные материалы применяют для создания защитнодекоративных покрытий при производстве изделий, оборудовании интерьеров; они имеют различный состав и классифицируются по признакам.

Основными конструкционными материалами, применяемыми при изготовлении мебельных изделий, являются массивная древесина и древесные материалы в виде фанеры, стружечных и волокнистых плит, детали, выклеенные из шпона, прессованные из стружечной массы, пластмассовые, металлические, выполненные из стекла.

При выборе материалов необходимо знать условия, в которых будет эксплуатироваться изделие, предполагаемые нагрузки, которые будут действовать на отдельные узлы и детали изделия, учитывать физикомеханические и декоративные свойства материалов.

1. Древесина и древесные материалы

Древесина как конструкционный материал обладает многими положительными свойствами. Это достаточно прочный и легкий материал. Коэффициент качества (отношение предела прочности к плотности) ее в некоторых случаях выше чем у металлов (табл. 1).

Таблица 1. Значение коэффициента качества некоторых материалов

| Материал | Объемный вес, см3 | Коэффициент качества | |

| при растяжении | при сжатии | ||

| Профилированная сталь | 7,85 | 1 600–2 000 | 1 600–2 000 |

| Железо литое круглое | 7,85 | 456–535 | 456–535 |

| Чугун | 7,20 | 222 | 1 111 |

| Алюминиевый лист | 2,65 | 400 | 400 |

| Ясень | 0,75 | 1 740 | 670 |

| Пихта | 0,47 | 1 600 | 530 |

| Сосна | 0,52 | 1 540 | 560 |

| Лиственница | 0,62 | 1 780 | 725 |

Примечание: древесные породы рассматриваются при влажности W = 10 %.

2. Физические свойства древесины

Цвет древесине придают находящиеся в ней дубильные, смолистые и красящие вещества. Он зависит от места произрастания деревьев и может быть различным. Цвет – это свойство спектрального состава излучения (пропускания, отражения), вызывающее у человека особые зрительные ощущения. Как следует из этого представления, учитываются лишь две стороны цвета: с одной стороны – физическая, с другой – физиологическая.

Блеск древесины определяется способностью ее поверхности направленно отражать световые лучи. Блеск зависит от количества, размеров и расположения сердцевинных лучей. Большим блеском обладает плотная древесина. На блеск древесины оказывает влияние характер освещения и его направленность.

Текстура древесины – это естественный рисунок, полученный при перерезании волокон, годичных слоев и сердцевинных лучей. Она зависит от анатомического строения древесины и направления разреза (тангенциальный, радиальный и др.).

Запах древесине придают находящиеся в ней камедь, смолы, эфирные масла, дубильные и другие вещества. Хвойные породы имеют характерный запах скипидара, дуб – запах дубильных веществ. Свежесрубленная древесина имеет более сильный запах чем сухая. По запаху можно определить породу древесины.

Плотность древесины измеряют в кг/м3 или г/см3. Древесина является пористым материалом, ее поры заполнены водой или воздухом. Различают плотность древесного вещества, абсолютно сухой древесины и влажной древесины.

Плотность древесного вещества или материала, который образует древесные клетки, для всех пород одинакова и равна 1 530 кг/м3.

Плотность абсолютно сухой древесины – это масса единицы объема древесины при отсутствии в ней воды, а плотность влажной древесины – масса того же образца древесины, но при наличии в ней влаги (обычно плотность измеряют при влажности 12 %).

Плотность разных пород древесины различна. Например: древесина бальзы имеет плотность ρ = 120 кг/м3, а бокаута – 1 300 кг/м3.

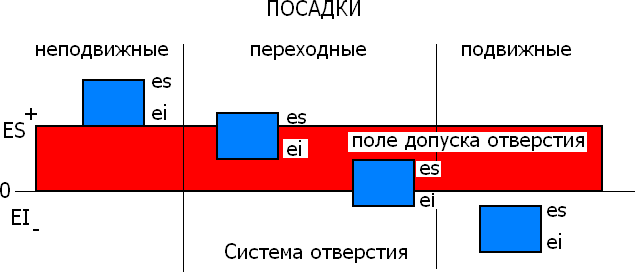

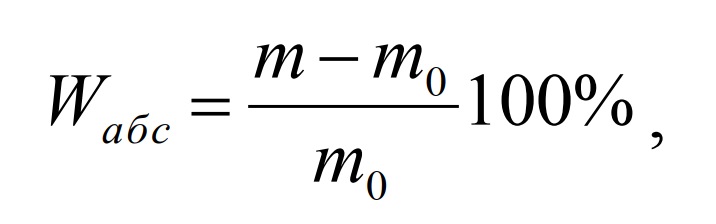

Влажность древесины – это отношение массы воды, содержащейся в образце, к массе абсолютно сухого образца, выраженное в процентах.

Абсолютную влажность определяют так:

где m – масса образца влажной древесины; m0 – масса того же образца после сушки до абсолютно сухого состояния.

Влага, которая пропитывает клеточные оболочки, называется гигроскопической, или связанной. Древесина, высушенная до влажности 15– 20 %, называется воздушно-сухой, а до влажности 8–12 % – комнатносухой. Влажность 20–22 % называется транспортной.

При длительном пребывании древесины в постоянных условиях ее влажность становится устойчивой и называется равновесной.

В зависимости от влажности древесины очень сильно меняются ее свойства. При высыхании древесины, т. е. при уменьшении ее влажности, происходит усушка от 30 % и до абсолютно сухого состояния.

В радиальном направлении полная усушка в зависимости от породы древесины находится в пределах 3–7 %, а в тангенциальном – 8–10 %. Полная объемная усушка составляет 11–17 %.

Если сухую древесину поместить во влажную среду, то она будет поглощать влагу, а ее размеры увеличатся. Разбухание древесины протекает по тем же законам, что и усушка. При влажности больше 30 % разбухания не происходит.

Тепловые свойства древесины

Дерево является материалом, который хорошо удерживает тепло. Достигается это за счет низкой теплопроводности древесины. Дерево поперек волокон проводит тепло примерно в 7 раз лучше чем воздух, но в 3 раза хуже чем кирпич и вода.

Резонансные свойства древесины

Древесина таких пород, как ель, пихта и кедр, обладает способностью резонировать, т. е. усиливать звук без искажения тона.

3. Механические свойства древесины

Механическими называют такие свойства, которые оказывают сопротивление действующим внешним силам (нагрузкам). К ним относят прочность, упругость, твердость, вязкость, хрупкость.

Древесина, как и все другие материалы, под действием внешних сил изменяет свою форму и размеры. Эти изменения называются деформацией. Если деформация исчезает после прекращения действия внешней силы, она называется упругой, а если не исчезает – пластичной. Древесина является упруго-пластичным материалом.

Древесина обладает хорошей упругостью. Принимая удар, она поглощает и смягчает его (амортизирует). Используя это свойство, древесину применяют для изготовления шпал, топорищ, ружейных лож.

Внешним силам материал оказывает сопротивление. При этом в нем возникают внутренние силы, называемые напряжением (измеряемым в Па, кПа, МПа).

Наибольшее напряжение, после действия которого размеры и форма материала восстанавливаются, называется пределом упругости. Сила, вызвавшая разрушение материала, называется разрушающей, а сопротивление материала в момент, предшествующей разрушению, – пределом прочности.

Древесина по строению является неоднородным материалом (анизотропным), поэтому ее сопротивления в различных направлениях неодинаковы.

Твердость древесины характеризует ее способность сопротивляться вдавливанию другого, более твердого, тела. Очень твердые породы – дуб, бук, граб, ясень, клен; мягкие – ель, липа, ольха, тополь и кедр.

4. Технологические свойства древесины

Технологические свойства древесины связаны с применением ее в производстве. К ним относят обрабатываемость режущими инструментами, способность к гнутью и склеиванию, восприятие окраски, износ от трения, способность удерживать шурупы, гвозди и другие крепления.

Древесина хорошо поддается обработке пилением, строганием, долблением, склеиванием.

На обрабатываемость древесины большое влияние оказывает ее влажность. Древесина с повышенной влажностью обрабатывается легче, но в этом случае трудно получить ровные гладкие поверхности.

Древесина хорошо склеивается. При этом прочность склеенной древесины может быть выше, чем прочность цельной.

Важным свойством древесины является ее способность к гнутью. Хорошо гнутся дуб, ясень, бук, каштан. Плохо гнется сухая древесина. Для того чтобы древесина гнулась хорошо, ее влажность должна быть в пределах 25–30 %. Перед гнутьем заготовки пропаривают или проваривают, доводя температуру до 100 0С.

Древесина обладает таким хорошим свойством, как гвоздимость, т. е. она способна прочно удерживать гвозди, шурупы и др. При вбивании в древесину гвоздя или ввинчивании шурупа ее волокна частично перерезаются, раздвигаются и изгибаются.

Вследствие своей упругости волокна давят на боковую поверхность гвоздя и прочно его удерживают.

5. Пиломатериалы лиственных пород

Пиломатериалы разделяют на обрезные, односторонние обрезные и необрезные, доски и бруски. Термины и определения – по ГОСТу 18288-87. Номинальные размеры пиломатериалов устанавливает ГОСТ 2695-83:

- по длине: из твердых лиственных пород от 0,5 до 6,5 м с градацией 0,10 м; из мягких лиственных пород и березы от 0,5 до 2,0 м с градацией 0,10 м; от 2,0 до 6,5 м с градацией 0,25 м;

- по толщине: 19, 22, 25, 32, 40, 45, 50, 60, 70, 80, 90, 100 мм;

- по ширине, обрезные: 60, 70, 80, 90, 100, 110, 130, 150, 180, 200 мм; необрезные и односторонние обрезные – 50 мм и более с градацией 10 мм.

Пример условного обозначения:

Пиломатериалы – 2 дуб 40 × 60 ГОСТ 2695-83.

6. Пиломатериалы хвойных пород

Пиломатериалы разделяют на обрезные, необрезные, доски, бруски и брусья. Термины и определения – по ГОСТу 18288-87. Номинальные размеры толщины и ширины хвойных пиломатериалов приведены в таблице 2.

Таблица 2. Номинальные размеры толщины и ширины, мм

| Толщина | Ширина | ||||||||

| 16 | 75 | 100 | 125 | 150 | − | − | − | − | − |

| 19 | 75 | 100 | 125 | 150 | 175 | − | − | − | − |

| 22 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | − | − |

| 25 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 32 | 75 | 100 | 125 | 150 | 175 | 20 | 225 | 250 | 275 |

| 40 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 44 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 60 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 75 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 100 | − | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 125 | − | − | 125 | 150 | 175 | 200 | 225 | 250 | − |

| 150 | − | − | − | 150 | 175 | 200 | 225 | 250 | − |

| 175 | − | − | − | − | 175 | 200 | 225 | 250 | − |

| 200 | − | − | − | − | − | 200 | 225 | 250 | − |

| 250 | − | − | − | − | − | − | − | 250 | − |

Примечание. По требованию потребителя допускается изготовлять пиломатериалы с размерами, не указанными в таблице.

Номинальные размеры длины пиломатериалов устанавливает ГОСТ 8486-86: для внутреннего рынка и экспорта – от 1,0 до 6,5 м с градацией 0,25 м. Пример условного обозначения:

Доска – 2 – сосна – 32 × 100 – ГОСТ 8486-86.

Доска – 2 хв. – 32 – ГОСТ 8486-86.

7. Заготовки лиственных пород

Заготовки по видам обработки и по размерам поперечного сечения в соответствии с ТУ 13-566-80 разделяют на: пиленые, досковые и брусковые. Номинальные размеры толщины и ширины заготовок лиственных пород приведены в таблице 3.

Таблица 3. Номинальные размеры заготовок, мм

| Толщина | Ширина | ||||||||||

| 19 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 22 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 25 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 32 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 40 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 45 | − | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 50 | − | − | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 60 | − | − | − | 60 | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

| 70 | − | − | − | − | 70 | 80 | 90 | 100 | 110 | 130 | 150 |

Длина заготовок должна быть от 0,3 до 1 м с градацией 0,05 м и свыше 1 м – с градацией 0,1 м.

Допускается изготовлять заготовки, кратные по длине, ширине, толщине, с учетом припусков на механическую обработку по ГОСТу 7307-75.

Пример условного обозначения: Заготовки – 2 – дуб – 40 × 60 – ГОСТ 7897-83.

8. Заготовки из древесины хвойных пород

Заготовки должны изготовляться следующих видов:

- по видам обработки: пиленые, клеевые, калиброванные;

- по размерам: тонкие (до 32 мм), толстые (более 32 мм), досковые (от 7 до 100 мм), брусковые (от 22 до 100 мм) (табл. 4).

Таблица 4. Номинальные размеры заготовок, мм

| Заготовки | Толщина | Ширина | ||||||||||||

| Досковые | 7 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | − | − | − | − | − |

| 10 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | − | − | − | − | − | |

| 13 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | − | − | − | |

| Брусковые | 16 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | 150 | − | − |

| 19 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | − | |

| 22 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | |

| 25 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | |

| 32 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | |

| 40 | 40 | 50 | 60 | 70 | 75 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | |

| 50 | − | 50 | 60 | 70 | 75 | 80 | 90 | 100 | − | 130 | 150 | 180 | 200 | |

| 60 | − | − | 60 | 70 | 75 | 80 | 90 | 100 | − | 130 | 150 | 180 | 200 | |

| 75 | − | − | − | − | 75 | 80 | 90 | 100 | 110 | 130 | 150 | 180 | 200 | |

| 100 | − | − | − | − | − | 80 | 90 | 100 | − | 130 | 150 | 180 | 200 | |

Примечание. Размеры поперечных сечений калиброванных заготовок определяются по номинальным размерам пиленых заготовок.

Длины заготовок должны быть от 0,5 до 1 м с градацией 50 мм и свыше 1 м – с градацией 100 мм.

9. Древесно-стружечные плиты

Изготавливают плиты малой (не менее 550 кг/м3), средней (550– 750 кг/м3) и высокой (более 750 кг/м3) плотности.

ГОСТ 10632 «Плиты древесно-стружечные» устанавливает типы, основные размеры и правила контроля и проведения испытаний:

- по физико-механическим показателям – на марки П-А и П-Б;

- по качеству поверхности – на I и II сорта;

- по степени обработки поверхности – на шлифованные (Ш) и нешлифованные;

- по виду поверхности – с обычной и мелкоструктурной поверхностью (М);

- по гидрофобным свойствам – с обычной и повышенной (В) водостойкостью;

- по содержанию формальдегида – на классы эмиссии Е1 (до 10 мг), Е2 (10–30 мг). Содержание свободного формальдегида определяется в 100 г абсолютно сухой плиты.

Номинальные размеры:

- толщина: 8; 10; 16; 18; 22; 25; 28; 36 мм;

- разнотолщинность: ±0,3 мм – для шлифованных поверхностей; от -0,3 до +1,7 мм – для нешлифованных поверхностей;

- длина: 1 830, 2 040, 2 440, 2 500, 2 600, 2 700, 2 750, 2 840, 3 220, 3 500, 3 600, 3 660, 3 690, 3 750, 4 100, 5 200, 5 500, 5 680 ± 5 мм;

- ширина: 1 220, 1 250, 1 500, 1 750, 1 800, 1 830, 2 135, 2 440, 2 500 ± 5 мм.

10. Древесные плиты средней плотности MDF (МДФ)

МДФ (medium density fiberboard) – ДВП средней плотности. Плиты соответствуют европейскому стандарту EN 622-5, класс эмиссии − Е1 (ТУ 5536-026-00273643-98). Это плитный материал, изготовленный из сухих древесных волокон, которые обработаны синтетическим связующим и сформированы в виде ковра с последующим горячим прессованием.

МДФ обладает хорошими механическими свойствами благодаря высокой прочности, значительно лучше, чем ДСП удерживает мебельную фурнитуру. Плиты МДФ облицовываются пленкой ПВХ, шпоном, на них хорошо формируется лакокрасочное покрытие.

Преимуществами плит МДФ по сравнению с другими листовыми материалами являются экологическая безопасность, влагостойкость, позволяющая сохранять форму при температурных колебаниях, устойчивость к механическим воздействиям и различным грибам и микроорганизмам.

Важным отличительным преимуществом МДФ является высокая технологичность: материал легок в обработке, деталям можно придать самую разнообразную форму, что значительно расширяет возможности для реализации любых проектов и дизайнерских разработок.

МДФ применяют:

- в мебельном производстве (производстве кухонной, офисной мебели и пр., торгового оборудования, изготовлении фасадов, в том числе с глубокой фрезеровкой столешниц, элементов гнутой формы, профилей погонажных изделий и др.);

- в строительстве (изготовлении ламинированных напольных покрытий, стеновых панелей, подоконников, дверей, выставочных стендов и межкомнатных перегородок и т. д.);

- в изготовлении тары и упаковки. Размеры плит:

- шлифованные: 2 800 × 2 070, 2 620 × 2 070 мм – толщиной 6, 8, 10, 12, 16, 18, 19, 22, 25, 28 мм;

- ламинированные: 2 800 × 2 070 мм – толщиной 16, 19, 22, 25, 28 мм.

11. ЛДСтП (ГОСТ Р 52078-2003)

ЛДСтП – это древесно-стружечные плиты с отделкой поверхности способом ламинирования.

Ламинирование – это физико-химический процесс облицовывания ДСП бумажно-смоляными пленками под действием температуры (140– 200 °С) и давления (25–28 МПа). При этом защитно-декоративный слой на плите образуется за счет плавления и растекания смолы по поверхности ДСП с последующим окончательным отверждением и образованием прочного единого покрытия «ДСП – смола – бумага».

Ламинат – это облицовочный многослойный материал, состоящий из декоративного слоя бумаги (текстуры дерева, фантазийного униколора или другого рисунка, нанесенного типографским способом), пропитанного полимерной смолой с частичной поликонденсацией (неполным отверждением). В зависимости от вида прокладок при прессовании поверхность плит может быть тисненая или гладкая. Ламинат обеспечивает высокую прочность поверхности плит с хорошей износостойкостью и со временем не теряет своих свойств.

Каширование – это процесс облицовывания ДСП полностью отвержденными рулонными бумажно-смоляными пленками (с отделкой или без отделки лакокрасочными материалами) с предварительным нанесением на плиту-основу клеевого состава. Условия, при которых происходит процесс каширования, значительно более «мягкие»: температура 20–150 °С и давление 5–7 МПа.

Принципиальное различие этих двух методов облицовывания заключается в том, что при кашировании готовое декоративное покрытие приклеивается на ДСП, а при ламинировании оно создается во время прессования за счет физико-химических процессов и не отделимо от плиты-основы.

HPC (high protection coating) – материал нового поколения. Представляет собой «бутерброд», состоящий из двух слоев бумаги, пропитанных термоотвердевающей смолой. Первый лист – традиционная декоративная бумага, второй – прозрачная бумага over-lay. Такой метод производства делает покрытие в 2–3 раза устойчивее к абразивному износу.

Форматы, мм: 2 440 × 1 830; 2 750 × 1 830; 3 060 × 1 830; 2 500 × 1 850; 2 500 × 2070.

Толщины: 8, 10, 16, 18, 22, 26 мм.

12. Мебельный щит

В настоящее время все большее число производителей мебели обращают внимание на клееный щит из массивной древесины различных пород.

Технологический процесс склеивания щитов из массивной древесины состоит из следующих технологических операций:

- подготовка склеиваемых материалов;

- подбор делянок;

- нанесение клея;

- выдержка до прессования;

- прессование, выдержка под давлением;

- выдержка после склеивания;

- обработка готового щита.

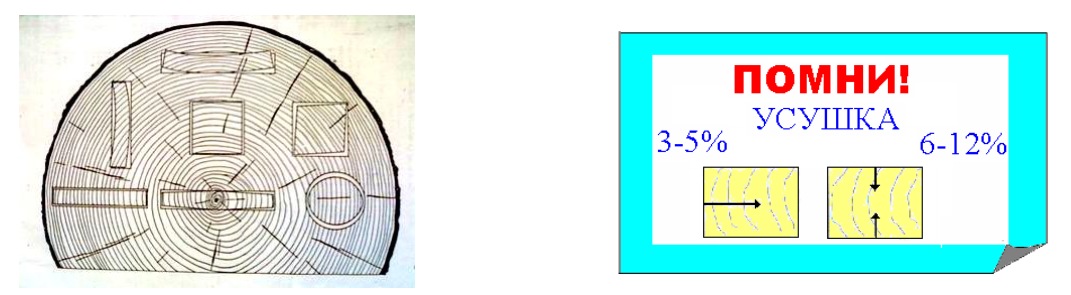

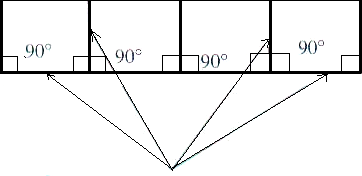

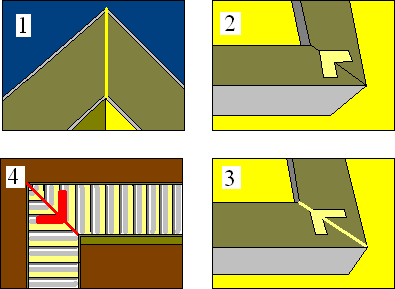

Рис. 1. Деформации заготовок в зависимости от месторасположения по сечению пиловочника

Подготовка склеиваемых материалов:

- исходный материал должен быть высушен при мягких режимах сушки. В противном случае возможно значительное коробление заготовок, что в последующем вызывает большие внутренние напряжения и значимые дефекты в виде расхождения делянок в щите (рис. 1);

- для обеспечения качественного склеивания заготовок в щит они должны пройти акклиматизацию, т. е. выдержаться в помещении не менее 2 суток;

- независимо от вида клея нужно соблюдать следующие условия:

- температура древесины, клея и воздуха в помещении должна быть не ниже 18–20 °C;

- относительная влажность воздуха – 60–70 %;

- влажность древесины – 8–10 %;

- нельзя допускать, чтобы нанесенный слой клея контактировал с холодным воздухом (обдувался сквозняком), так как это вызывает быстрое застывание (застудневание) верхнего слоя клея, что препятствует прочному склеиванию;

- недопустима запыленность участка, где происходит склеивание.

Пыль оседает в порах древесины и затрудняет пропитывание ее клеем;

- в холодных помещениях и при густом клее запрессовывать нужно немедленно;

- при жидком клеевом растворе поспешная запрессовка приводит к излишнему выдавливанию клея, как говорят, получается «голодная» склейка, и прочность уменьшается;

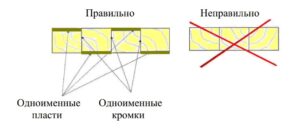

- склеиваемые заготовки должны быть тщательно обработаны. Лучше всего фрезеровать делянки непосредственно перед склеиванием, но не позднее 2 ч (рис. 2).

|

| Рис. 2. Формирование делянок в щит по условиям геометрии (базовые поверхности) |

Подготовленную к склеиванию древесину долго хранить не рекомендуется, так как поры забиваются пылью, детали формоизменяются (коробятся, усыхают), поэтому часто их приходится фуговать или подгонять вторично.

При склеивании необходимо знать правила подбора делянок (ламелей) по годичным слоям. Неправильно подобранные по годичным слоям делянки могут неравномерно разбухать, подвергаться усушке и коробиться.

Древесина – гигроскопический материал. Изделия из нее эксплуатируются в условиях изменяющейся относительной влажности воздуха. Отдельные детали изделия будут в процессе эксплуатации изменять свою влажность, как показывает практика (от 4 до 8 %). По этой причине детали изделия из древесины будут изменять свои размеры в зависимости от коэффициента усушки и разбухания. Влажность соседних делянок в щите не должна превышать 2 %.

Для прочного склеивания необходимо выполнить следующее:

- выпилить середину доски;

- две делянки или ламели располагать так, чтобы их заболонная часть оказалась внутри;

- годичные слои у рядом лежащих делянок должны быть направлены в разные стороны или находиться под углом одна к другой, а соединяемые кромки должны быть по возможности с одной стороны ствола (одноименными), т. е. обе заболонными или ядровыми;

- наиболее правильным считается такое расположение делянок, при котором соединяемые кромки одноименны (заболонь к заболони, сердцевина к сердцевине), а соседние пласти взаимно противоположны (сердцевина вниз, вверх и т. д.) (рис. 3).

Рис. 3. Правила сборки делянок в щит

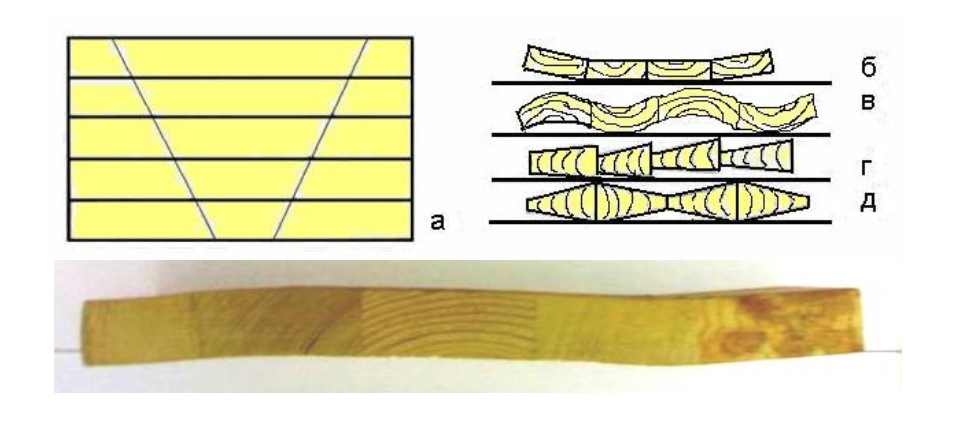

Щиты изготавливают из делянок шириной не более 100 мм (обычно применяют делянки шириной 50–70 мм).

Делянки подбирают и укладывают так, чтобы кромки плотно прилегали одна к другой. Подобранные делянки помечают, нанося карандашом две сходящиеся линии (галочку) (рис. 4).

Рис. 4. Подбор делянок при склеивании по ширине (а) и коробление клееных щитов с различным расположением годичных слоев древесины в делянках (б–д)

Ширина склеиваемых делянок зависит от назначения щитов. Если щиты в последующем идут под облицовывание, то отношение толщины делянки к её ширине не должна превышать 2 : 3, что обеспечивает более высокую формоустойчивость щита.

При склеивании щита под прозрачную отделку с сохранением текстуры древесины ширина делянок может быть от 60 до 100 мм. Такие делянки подбирают с учётом направления годичных слоёв древесины (рис. 5).

Рис. 5. Делянки, которые не следует допускать в подборку щита

В отдельных делянках сучки должны быть распределены максимально равномерно и «красиво» с точки зрения композиции.

Клей целесообразно наносить равномерно на обе склеиваемые поверхности. Одностороннее нанесение не обеспечивает равномерного смачивания клеем обеих поверхностей, поэтому в склеенной древесине возникают неравномерные напряжения, снижающие прочность склеивания. Обильное нанесения клея излишне увлажняет древесину по шву, увеличивает без пользы расход клея и дополнительно расходует время и силы на удаление излишнего клея при запрессовке.

Перед тем как подвергать склеиваемые поверхности сжатию, их нужно выдержать с нанесенным клеем, так как выдержка имеет большое значение для качества склеивания. Во время открытой выдержки древесина пропитывается клеем и происходит быстрое испарение влаги из раствора. Благодаря этому древесина меньше увлажняется и одновременно возрастает концентрация клеевого раствора. Закрытая выдержка способствует лучшему пропитыванию древесины клеем и отдаляет начало его застудневания. (При сборке щитов выдержка получается в силу необходимости, так как от нанесения клея от первой делянки до последней проходит время.)

Запрессовка должна производиться ближе к моменту застудневания клея, но ни в коем случае не в момент застудневания или после него. Продолжительность свободной выдержки зависит в основном от вида примеряемого клея, температуры и влажности воздуха в помещении.

Давление при склеивании необходимо для более плотного соприкосновения поверхностей и лучшего смачивания их клеем. Так как склеиваемые делянки всегда имеют некоторые неровности, то давление должно быть таким, чтобы обеспечить соприкосновение поверхностей по всей площади. При употреблении жидких клеев давление не должно быть чрезмерно большим, иначе можно выдавить часть клея и получить непрочное склеивание. При использовании густых клеев необходимо более высокое давление, иначе клеевой слой будет слишком толстым. Давление выбрано правильное, если при склеивании получается клеевой слой толщиной 0,08–0,15 мм.

При склеивании толстый клеевой слой хорошо виден невооружённым глазом, а после наложения давления образуются многочисленные потёки клея. Оптимальный слой клея потёков не даёт, а образует отдельные капли и выступает в виде наплыва 1,5–2,5 мм.

Продолжительность прессования зависит от вида выбранного клея и способа прессования (холодного, тёплого, горячего).

После распрессовки щиты выдерживают до их последующей обработки в лучшем варианте до двух суток. Это даёт возможность щитам принять определённую форму, испариться всей излишней влаге, затвердеть клею. Основными факторами, обусловливающими режимы склеивания, являются:

- влажность окружающего воздуха не более 65 %;

- температура воздуха не ниже 18 ºС;

- влажность древесины 8 %;

- расход клея на одну или обе склеиваемые поверхности;

- давление при склеивании;

- температура при склеивании;

- время склеивания;

- время после склеивания.

Продолжительность склеивания, величины давления, расхода, выдержки и др. зависят от вида и качества склеивания, типа оборудования. Склеенные щиты укладывают на ровную поверхность (поддон) в стопы и укрывают плёнкой для кондиционирования (рис. 6).

Выполняя предложенные методические рекомендации, можно получить качественную продукцию, соответствующую требованиям для дальнейшей эксплуатации изделий из клееного щита массивной древесины.

Возможные причины брака:

- Плохая подготовка склеиваемых поверхностей, их загрязнение, повреждения, формоизменяемость.

- Неправильное приготовление клея.

- Чрезмерное, недостаточное или неравномерное нанесение клея.

|

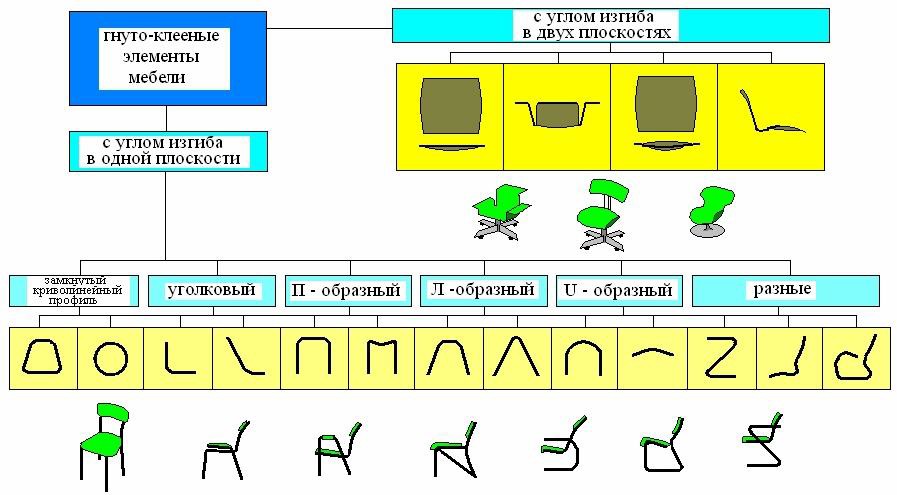

| Рис. 6. Классификация гнутоклееных элементов |

- Применение давления, не соответствующего густоте клея и строению древесины.

- Пониженная температура клея или окружающего воздуха.

- Несоблюдение сроков открытой и закрытой выдержки (в зажиме, запрессовке) и выдержке после запрессовки.

- Неправильное использование оборудования и приспособлений для запрессовки, недостаточная чистота помещения, небрежность и халатность в работе.

13. Столярные плиты

Столярная плита представляет собой щит, изготовленный из узких реек и облицованный с двух сторон одним или двумя слоями лущеного шпона. Согласно ГОСТу 13715 столярные плиты могут быть:

- НР – из щитов с не склеенными между собой рейками;

- СР – из щитов со склеенными между собой рейками;

- БР – из блочно-реечных щитов;

- БШ – из блочно-шпоновых щитов.

Столярные плиты имеют следующие размеры:

- длина – 1 525, 1 830, 2 500 мм с отклонениями ±5 мм; ширина – 1 220, 1 525 мм с отклонениями от ±4 до ±5 мм;

- толщина – 16, 19, 22, 25, 30 мм с отклонениями от ±0,4 до ±1,0 мм.

В зависимости от качества лицевых и оборотных слоев характеризуются по сорту: не облицованные строганым шпоном – А/В, АВ/ВВ,

В/ВВ; облицованные строганым шпоном с одной стороны – 1/В, 11/ВВ; облицованные строганым шпоном с двух сторон – 1/1, 11/11.

14. Древесно-волокнистые плиты

В соответствии с ГОСТом 8904-86 плиты классифицируют на:

- мягкие (М) плотностью 100–400 кг/м3;

- полутвердые (ПТ) плотностью 400–800 кг/м3;

- твердые (Т) плотностью более 800 кг/м3;

- сверхтвердые (СТ) плотностью 950 кг/м3.

Твердые ДВП выпускают с подкрашенным лицевым слоем (Т-П), с лицевым слоем из тонкодисперсной массы (Т-СП). Размеры ДВП сведены в таблице 5.

Таблица 5. Размеры древесно-волокнистых плит, мм

| Тип плит | Длина | Ширина | Толщина | ||

| Максимальная | Основная | Максимальная | Основная | ||

| Твердые | 6 100 | 3 660, 3 355

3 050, 2 745 2 440, 2 140 |

2 140 | 2 140, 1 830

1 525, 1 220 |

2,5, 3,2

4, 5 |

| 5 500 | 3 660, 3 050

2 745, 2 440 2 350, 2 050 1 830, 1 700 1 220 |

1 700

1 220 |

1 700

1 220 610 |

||

| Мягкие | 1 200–1 600 | 3 000, 2 700

2 500, 1 800 1 600, 1 220 |

1 220 | 1 220 | 8, 12

16 |

15. Фанерные плиты

Фанерная плита – это фанера толщиной более 15 мм. Она состоит из семи и более слоев лущеного шпона. Согласно ГОСТу 8673 фанерные плиты подразделяются на следующие марки: ПФ-А, ПФ-Б, ПФ-В.

Плита ПФ-А – смежные слои шпона имеют взаимно перпендикулярное направление волокон древесины. Могут быть облицованные с одной стороны или с двух сторон и необлицованные.

Размеры плит: длина – 1 525 ± 5, 1 220 ± 4 мм; ширина – 1 525 ± 5, 1 220 ± 4 мм; толщина – 15, 20, 25, 30, 45 мм.

Плита ПФ-Б – каждые пять слоев шпона, имеющих параллельное направление волокон, которые чередуются с одним слоем шпона, имеющим перпендикулярное направление волокон.

Размеры плит: длина – 1 525 ± 8 мм; ширина – 1 525 ± 5, 1 220 ± 4 мм; толщина – 35, 40, 45, 53, 62, 68, 78 мм.

Все слои плиты ПФ-В имеют параллельное направление волокон, за исключением центрального, имеющего перпендикулярное направление волокон.

Размеры плит: длина – 2 200, 1 830, 1 525 ± 5, 1 220 ± 4 мм; ширина – 1 525 ± 5, 1 220 ± 4 мм; толщина – 15, 22, 26, 30 мм. В зависимости от качества древесины наружных слоев плиты делятся на следующие сорта: необлицованные односторонние – АВ/В, АВ/ВВ, В/ВВ, ВВ/С; необлицованные двухсторонние – АВ, В, ВВ; облицованные односторонние – 1/В, 11/В; облицованные двухсторонние – 1,11.

16. Фанера

Фанеру изготовляют в соответствии с ГОСТом 3916.1 из древесины березы (в основном), ольхи, ясеня, ильма, дуба, бука, липы, осины, тополя, клена, ели, сосны, пихты, кедра, лиственницы.

Марки фанеры:

- ФСФ (Ф – фанера, С – смоляной фенолформальдегидный клей);

- ФК (К – карбамидный клей);

- ФБА (БА – альбумино-казеиновый клей).

В зависимости от качества древесины лицевого и оборотного слоев и обработки шпона (шлифованной или нешлифованной поверхности) фанеру изготавливают пяти сортов: А/АВ; АВ/В; В/ВВ; ВВ/С; С/С. Размеры фанеры сведены в таблицу 6.

Таблица 6. Размеры листов фанеры, мм

| Длина или ширина | Ширина или длина | Толщина |

| 2 440

2 440 2 135 1 830 1 525 1 220 1 525 1 220 1 220 |

1 525

1 220 1 525 1 220 1 525 1 220 725 1 220 725 |

1,5; 2,0; 2,5

3,0 4,0 5,0 6,0; 7,0; 8,0; 9,0 10,0; 12,0 10,0; 12,0 10,0; 12,0 15,0; 18,0 |

17. Фанера декоративная

Это фанера, склеенная из трех или более листов лущеного шпона, облицованная пленочным покрытием в сочетании с декоративной бумагой или без нее. Выпускается четырех марок: ДФ-1 и ДФ-2 – облицовка на основе мочевиномеламиноформальдегидной смолы; ДФ-3 и ДФ-4 – на основе меламиноформальдегидной смолы.

Облицовочное покрытие фанеры:

- ДФ-1 – прозрачное, не скрывающее текстуру натуральной древесины;

- ДФ-2 – непрозрачное, с декоративной бумагой, которая имитирует текстуру ценных пород древесины или с другим рисунком;

- ДФ-3 – повышенной водостойкости, прозрачное, не укрывающее текстуру натуральной древесины;

- ДФ-4 – повышенной водостойкости, непрозрачное, с декоративной бумагой, имитирующей текстуру ценных пород древесины или с другим рисунком.

Фанера декоративная имеет размеры: длина (ширина) – 2 440, 2 135, 1 830, 1 525, 1 220 мм с допускаемыми отклонениями от ±4 до ±5 мм; ширина (длина) – 1 525, 1 220, 725 мм с отклонениями от ±4 до ±5 мм; толщина – 1,5, 2,5, 3, 4, 5, 6, 8, 10, 12 мм с отклонениями от ±0,2 до ±0,9 мм.

18. Шпон строганый

Строганый шпон (ГОСТ 2977-82) применяют в качестве облицовочного материала. Виды строганого шпона определяются следующими признаками:

- радиальный (годичные слои имеют вид прямых параллельных линий, расположенных по всей поверхности листа);

- полурадиальный (годичные слои имеют вид прямых параллельных линий, расположенных не менее чем на ¾ площади листа);

- тангенциальный (годичные слои, образующие конусы нарастания, имеют вид углов или кривых линий);

- тангенциально-торцовый (годичные слои имеют вид замкнутых кривых линий).

Строганый шпон изготавливается следующих размеров:

- по длине – от 0,5 м и более с градацией 0,1 м; для тангенциальноторцового шпона – от 0,3 м с той же градацией;

- по толщине – для всех рассеянно-сосудистых пород древесины – 0,4, 0,6 и 0,8 мм; для кольцесосудистых и хвойных – 0,8 и 1,0 мм;

- по ширине (табл. 7);

- шпон файн-лайн получают на основе лущеного шпона, листы которого склеивают, располагая их в особом порядке, в единый блок, который может быть разных конструкций, с предварительной обработкой листов лущеного шпона пропиткой или иными способами. Блок служит ванчесом для вторичного строганого шпона. Строжку полученного блока возможно производить под разными углами.

Таблица 7. Ширина строганого шпона, мм, не менее

| Вид шпона | Сорт шпона

1-й 2-й |

|

| Радиальный, полурадиальный, тангенциальный | 120+5-4 | 80+5-4 |

| Тангенциально-торцовый | 200+5-4 | 100+5-4 |

Примечание. Градация по ширине – 10 мм.

19. Шпон лущеный

Шпон лущеный (ГОСТ 99) применяют для изготовления клееной слоистой древесины, древесных пластиков, гнутоклееных деталей, для облицовывания плит и др. Рисунок текстуры шпона однообразный и малоинтересный, что препятствует использованию его в качестве отделочного декоративного материала.

Лущеный шпон изготавливают следующих размеров:

- толщиной 0,35, 0,55, 0,75, 0,95, 1,15 мм; от 1,5 до 4 мм с градацией 0,25 мм;

- шириной от 150 до 700 мм с градацией 50 мм и от 800 до 2 500 мм с градацией 100 мм;

- длиной от 800 до 2 500 мм с градацией 100 мм.

Шпон в зависимости от качества древесины, обработки и назначения подразделяется на восемь сортов: А, АВ, В, ВВ, С, 1-й, 2-й, 3-й.

20. Гнутоклееные заготовки

Гнутоклееные заготовки (ГОСТ 2118) применяют для изготовления деталей мебели (табл. 8).

Широко распространены в конструкциях оснований кроватей гнутые планки – это изогнутые эластичные пластины для оснований матрацев кроватей.

Federholzleisten (FHL) – деревянные пластинчатые пружины – латофлексы (от нем. latte – «планка» и flexibel – «гибкий») – гибкие планки.

Таблица 8. Применение гнутоклееных заготовок

| Контур заготовки | Область применения |

| Замкнутый трапециевидный | Царги стульев, проножки |

| Незамкнутый уголковый с одним изгибом | Ножки табуретов, стульев, кресел, спинки |

| Уголковый с несколькими изгибами:

Г-образный Л-образный с двумя изгибами (равноугольный) Л-образный с двумя изгибами (разноугольный) Л-образный скругленный П-образный П-образный скругленный |

Кронштейны, ножки, спинки, сиденья |

| Ножки стульев | |

| Ножки стульев, столов, мягкой мебели | |

| Ножки стульев, кресел | |

| Царги, проножки, спинки, сиденья | |

| Ящики | |

| Царги, проножки, спинки, сиденья | |

| Спинки, сиденья, ножки | |

| Дугообразный с одним изгибом, симметричный | Ножки стульев, подлокотники, сиденья |

| Дугообразный с одним изгибом, несимметричный | Спинки и сиденья стульев, кресел, парт |

| Дугообразный с несколькими изгибами, симметричный | Спинки, ножки стульев, полуящики |

| Ломаная линия, симметричный | Ножки стульев |

| Ломаная линия, несимметричный | Спинки детских стульев |

| Сферический | Сиденья стульев |

| Корытообразный | Лотки корпусной мебели |

Длина таких планок в зависимости от конструкции основания составляет 350–1 300 мм. Для деталей длиной до метра принята толщина 8 мм и радиус кривизны 3,5–5 м, у превышающих 1 м – 11–12 мм, а радиус кривизны – 5–8 м. Ширина планок составляет 35–80 мм. Их продольные кромки закругляются, радиус закругления не регламентирован.

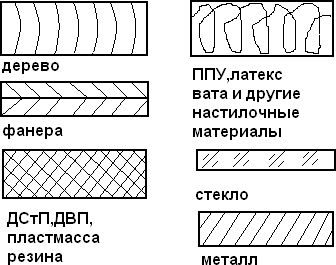

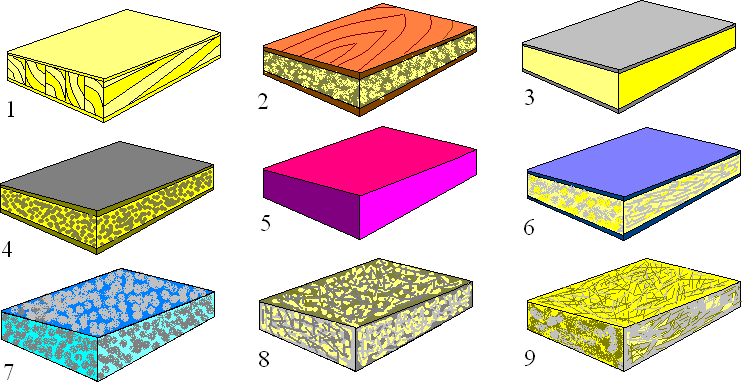

Графическое обозначение материалов на чертежах представлено на рисунке 7.

Рис. 7. Графическое обозначение материалов

Оргстекло – пластик – акриловое стекло, акрил. Листовое оргстекло – прозрачные большеразмерные листы с идеально глянцевой поверхностью с обеих сторон толщиной 0,5–25 мм. Обладают легкостью, пластичностью, исключительной прозрачностью и высокой прочностью. Недостаток – горючесть, легко царапаются твердыми предметами.

Полистирол общего назначения листовой (толщиной 1,2–4 мм) характеризуется высокой прозрачностью и твердой глянцевой поверхностью с сильным блеском. Выпускается прозрачным и тонированным. Материал обладает отличными электроизоляционными свойствами, безвреден, влагостоек. Недостаток – хрупкость, не пригоден в уличных условиях.

Ударопрочный полистирол – результат сополимеризации стирола с каучуком, листовой (толщиной 0,3–10 мм). По качеству поверхности может быть матовым, глянцевым, с тисненой поверхностью. Легко окрашивается.

АБС – пластик (акрилонитрилбутадиенстирол). Обладает высокой ударопрочностью и формуемостью (широко применяется для изготовления садовых столов и стульев).

Сантехнический пластик – это двухслойные АБС-акриловые листы. Применяются для производства ванн, душевых поддонов, раковин, моек. Достаточно прочный и долговечный материал. Достоинства – красивая, блестящая, прочная, нескользкая и комфортная поверхность; устойчив к коррозии и химическим воздействиям.

Поливинилхлорид (ПВХ) выпускается в виде листов толщиной 1–10 мм, легких вспененных толщиной до 25 мм, тонких (1,2 мм) гофрированных листов. Достоинства: прочность, гигиеничность, химическая стойкость и устойчивость к воздействию ультрафиолетового излучения, огнестойкость. Листы можно закреплять с помощью винтов, гвоздей, шурупов. Для отделки поверхности листов подходят различные лаки и краски.

Поликарбонат – это сверхударопрочный пожаробезопасный прозрачный листовой пластик, который предназначен для экстремальных условий эксплуатации.

Облицовочные материалы на основе бумаг (табл. 9) по сравнению со строганым шпоном пленки обладают рядом преимуществ:

- широким ассортиментом декоративных рисунков и цветовых решений;

- постоянством цвета, рисункам, что особенно важно для производства наборов мебели, поскольку отдельные изделия из наборов могут производиться в разные сроки;

- возможностью производства пленок в рулонах и листах требуемых размеров, что позволяет сокращать отходы, обеспечивает отсутствие соединительных швов;

- высокой светостойкостью синтетических облицовочных материалов: после длительного пребывания под прямыми лучами солнца не наблюдаются изменения цвета и тона, что дает возможность решать проблему замены поврежденных элементов мебели.

Таблица 9. Пленки на основе бумаг, применяемые для облицовывания пласти щитовых деталей мебели в плоских гидравлических прессах, кашировально-прессовых и кашировальных установках

| Материал | Тип,

марка |

Техническая

документация |

Назначение материала | Рекомендуемая область применения | |

| Листовые пленки на основе пропитанных бумаг с глубокой степенью отверждения смолы (синтетический шпон) | А | ТУ 5456-160-

00273258-94 |

Облицовывание щитовых деталей в плоских гидравлических прессах | Лицевые и внутренние поверхности под отделку нитроцеллюлозными, нитроуретановыми, полиэфирными лаками, лаками кислотного отверждения всех видов мебели | |

| В | ТУ 5456-160

00273258-94 |

Облицовывание щитовых деталей в плоских гидравлических прессах | Лицевые поверхности под отделку полиэфирными лаками и лаками УФ-отверждения всех видов мебели | ||

| С | ТУ 5456-160

00273258-94 |

Облицовывание щитовых деталей в плоских гидравлических прессах | Лицевые и внутренние поверхности под отделку всех видов мебели нитроцеллюлозными лаками и эмалями | ||

| Д | ТУ 5456-160

00273258-94 |

Облицовывание щитовых деталей в плоских гидравлических прессах | Внутренние поверхности изделий всех видов мебели, кроме кухонной, без последующей отделки. Лицевые поверхности под отделку нитроцеллюлозными, нитро-уретановыми лаками и лаками кислотного отверждения с целью сокращения расхода лакокрасочных материалов | ||

| Пленки на основе декоративных бумаг, пропитанных композицией синтетических смол, без защитного лакового покрытия

(синтетический шпон) |

РП | ТУ 5456-011

00273258-95 |

Облицовывание щитовых деталей в плоских гидравлических прессах и кашировальнопрессовым методом | Лицевые поверхности под отделку полиэфирными лаками и лаками УФ-отверждения или без отделки для внутренних поверхностей мебели | |

| РПЭ | ТУ 5456-011

00273258-95 |

Облицовывание щитовых деталей в плоских гидравлических прессах кашировальнопрессовым и кашировальновальцовым методами | Лицевые и внутренние поверхности под отделку нитроцеллюлозными, нитро-уретановыми лаками, лаками кислотного отверждения всех видов мебели | ||

| Рулонные пленки на основе декоративных бумаг, пропитанных композицией синтетических смол, без защитного лакового покрытия (синтетический шпон) | Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей в плоских гидравлических прессах кашировально-прессовым и кашировально-вальцовым методами | Лицевые и внутренние поверхности под отделку нитроцеллюлозными, нитроуретановыми, полиэфирными лаками, лаками кислотного отверждения всех видов мебели | |

| Рулонные пленки на основе декоративных бумаг, пропитанных композицией синтетических смол, с нанесенным на

поверхность грунтом |

Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей в плоских гидравлических прессах кашировально-прессовым и кашировально-вальцовым методами | Лицевые и внутренние поверхности под отделку нитроцеллюлозными, нитро-уретановыми, полиэфирными лаками, лаками кислотного отверждения всех видов мебели | |

| Рулонные пленки на основе декоративных бумаг, пропитанных композицией синтетических смол, с защитным лаковым покрытием (пленки с финиш-эффектом) |

РПЛ | ТУ 5456-011

00273258-95 |

Облицовывание щитовых деталей в плоских гидравлических прессах кашировальнопрессовым и кашировальновальцовым методами | Лаковое покрытие сплошное гладкое | Лицевые и внутренние поверхности всех видов мебели (без последующей отделки) |

| Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей в плоских гидравлических прессах кашировально-прессовым и кашировально-вальцовым методами | Лаковое покрытие сплошное гладкое | Лицевые и внутренние поверхности всех видов мебели (без последующей отделки) | |

| Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей в плоских гидравлических прессах кашировальнопрессовым и кашировальновальцовым методами | Лаковое покрытие с механическим тиснением | Лицевые и внутренние поверхности всех видов мебели (без последующей отделки) | |

| Рулонные пленки на основе декоративных бумаг, пропитанных композицией синтетических смол, с защитным лаковым покрытием (пленки с финиш-эффектом) | РПХП | ТУ 5456-

01100273258-95 |

Облицовывание щитовых деталей в плоских гидравлических прессах кашировальнопрессовым и кашировальновальцовым методами | Лаковое покрытие с «химическими (реальными) порами» | Лицевые и внутренние поверхности всех видов мебели (без последующей отделки) |

| Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей в плоских гидравлических прессах кашировальнопрессовым и кашировальновальцовым методами | Лаковое покрытие с «химическими (реальными) порами» | Лицевые и внутренние поверхности всех видов мебели (без последующей отделки) | |

| Рулонные пленки на основе бумаг, не требующих пропитки с защитным лаковым покрытием (пленки с финиш – эффектом) | Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей кашировально-прессовым и кашировально-вальцовым методами. Облицовывание профильно-погонажных изделий в станках проходного типа | Лаковое покрытие гладкое | Лицевые и внутренние поверхности мебели (без последующей отделки). Профильно-погонажные изделия |

| Пленка, закупаемая по импорту | Технические требования | Облицовывание щитовых деталей кашировально-прессовым, кашировально-вальцовым методами. Облицовывание профильно-погонажных изделий в станках проходного типа | Лаковое покрытие с «химическими (реальными) порами» | Лицевые и внутренние поверхности мебели (без последующей отделки). Профильно-погонажные изделия | |

Искусственный камень – особенный материал, в основе которого – песок, кварц, акрил, стеклянные волокна, бауксит и связующее. Искусственный камень легче натурального, прост в обработке, гигиеничен, прочен и температуростоек (выдерживает нагрев до 230 °С), отличается высокой устойчивостью к истиранию и царапанью, что объясняется большой твердостью его минерального наполнителя и негорючестью при кратковременном воздействии пламени. Если сравнивать искусственный камень и натуральный, то по многим показателям искусственный камень превосходит натуральный.

Технология обработки искусственного камня хорошо известна строителям и изготовителям мебели. Искусственный камень можно обрабатывать деревообрабатывающим инструментом. Данный материал отлично склеивается с образованием абсолютно невидимого стыка между отдельными деталями, прекрасно шлифуется и полируется. Используется для отделки кухонных столешниц, мебели для ванных комнат, а также из него делают кухонные мойки.

Синтетические камни – кристаллит, аксилан, варикор, кориан и др. – ни в чем не уступают природным аналогам, а зачастую и превосходят их по практичности.

21. Щиты с бумажным сотовым заполнением

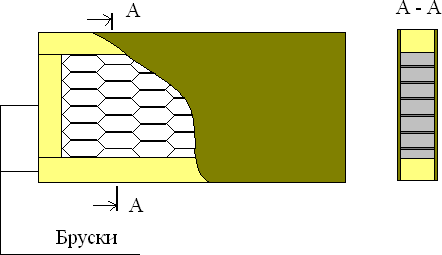

Основа щита формируется из рамки и бумажного сотового заполнителя (БСЗ) и облицовочного материала – подслоя (рис. 8). В качестве исходного материала для изготовления рамки могут использоваться различные материалы – ДСП, МДФ, пиломатериалы любых пород древесины и их деловые обрезки.

Бруски рамки шириной не менее 20 мм и толщиной от 18 до 80 мм могут соединяться между собой металлическими скобами или клеем.

Бумажный сотовый заполнитель с различными физико-механическими характеристиками выпускается в соответствии с требованиями ГОСТа 23233-78 «Заполнитель сотовый бумажный». В зависимости от назначения размеры ячеек варьируются по длине и ширине; при этом рекомендуются более 20 мм при предельно растянутом состоянии заполнителя. Механическая прочность заполнителя на сжатие – в пределах 0,6–4,3 кг/см2. Рекомендуется использовать бумажный сотовый заполнитель толщиной, превышающий толщину брусков рамки щита не менее чем на 1,0 мм.

Рис. 8. Конструкция мебельного щита

Для облицовки щитов с БСЗ (подслоя) могут применяться различные материалы, включая ДВП, клееную фанеру, декоративный бумажнослоистый пластик, шпон лущеный, картон коробочный и т. д. Толщина подслоя определяется назначением щита по физико-механическим показателям. Направление волокон облицовок из шпона или клееной фанеры должно быть перпендикулярным или под углом 45° к направлению ребер жесткости заполнителя.

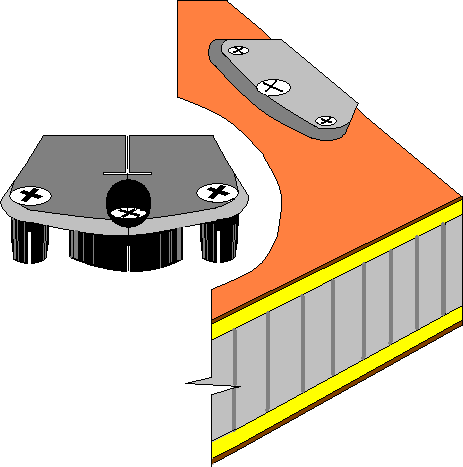

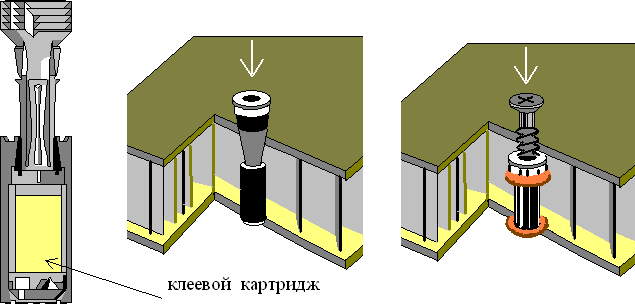

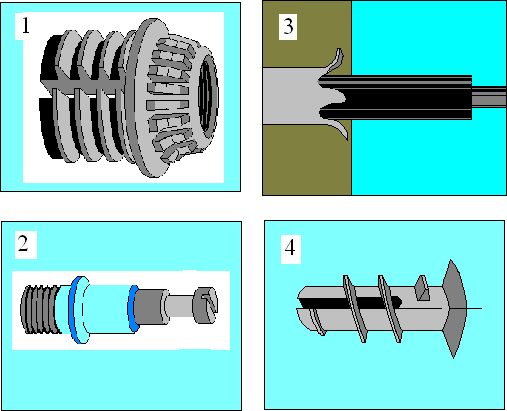

Для сборки изделий из щитов с сотовым заполнением используется специальная фурнитура. Способы установки крепежной фурнитуры представлены на рисунках 9–13.

Рис. 9. Монтажная фурнитура фирмы Haefele (исключительно для плит с твердым верхним слоем)

Рис. 10. Установка фурнитуры Aerofix 100 в сотовые панели

Рис. 11. Механические соединения облегченных щитов: 1 – распорная муфта из металла и пластмассы для отверстий 10 мм (применима в облицованных материалах); 2 – быстрый монтажный дюбель фирмы Hettich (применим для облицованных плитных материалов > 3 мм толщиной); 3 – пластмассовый анкер для плит с прочным наружным слоем (строение сэндвича); 4 – специальный дюбель для гипсокартонных плит (особенно хорошо пригоден дюбельсаморез для легкого МДФ (большая площадь, толщина от 25 мм))

Рис. 12. Применение пены для конструктивных соединений облегченных щитов: 1 – фальцовые соединения пеной PUR; 2 – соединение впрыскиванием по фрезерованному профилю (плиты GUTEX); 3 – соединение впрыскиванием по фрезерованному профилю с дополнительным включением плоскости разреза кромки (плиты КА-РА); 4 – неразборное угловое соединение на ус (два конструктивных элемента связываются впрыскиванием пены PUR в ранее выбранный паз, что создает одиночный и двойной клеевые швы)

Рис. 13. Облегченные панели для изготовления мебели

Устанавливать винт можно сразу же и не нужно ждать высыхания клея. В производстве конструкций разнообразной мебели нашли применение облегченные плитные материалы (табл. 10). Некоторые из таких материалов представлены на рисунке 13:

- – столярная плита 3-слойная из легкой древесины, плотность – 300 кг/м3, толщина – 20 мм;

- – фанера из древесины ценных пород, наружный слой из шпона ценных пород, средний слой – пробковая мука, плотность – 387 кг/м3, толщина – 15 мм;

- – плиты КАРА, различные верхние слои, средний слой – пена PUR, плотность – 150–350 кг/м3, толщина – 16–26 мм;

- – SLP, легкие плиты с сильным связующим, вспененные, высушенные частицы древесины, плотность – 300 кг/м3, толщина – 25 мм;

- – VarioLine, пластмассовая плита, вспененный пенопропилен (ПП), полиэтилен (ПЕ), полистирол (ПС), плотность – 500 кг/м3, толщина – 6– 25 мм;

- – LNS-Platte, наружный слой из тонкой фанеры, средний слой – поперечно расположенная солома, плотность – 250 кг/м3, толщина – 12– 125 мм;

- – ALPORAS, плиты из легкого металла, вспененный алюминий, плотность – 230 кг/м3, толщина – от 10 мм;

- – AgroPor, легкие строительные плиты, связанные танином плиты из конопляной соломы, с возможностью покрытия фанерой или пластмассой, плотность – 290 кг/м3, толщина – 22–27 мм;

- – плиты Stropoly, 3-слойная мебельная плита на основе соломы, плотность – 450 кг/м3, толщина – 12–125 мм.

Крепежная фурнитура для производства мебели из сотовых панелей Aerofix 100 представляет собой дюбель из прочного пластика для сотовых панелей без рамки с толщиной облицовки 4 мм. Основное отличие дюбеля – наличие клеевой прослойки внутри между двумя его составляющими, образующейся при вдавливании внешней части во внутреннюю нажатием.

22. Древесно-волокнистая плита высокой плотности

ХДФ (HDF, High Density Fiberboards) – плита, аналогичная плите МДФ, но выше по плотности (860 кг/м3). Плиты ХДФ используются для изготовления задних стенок мебели, доньев ящиков, дверей, декоративных мебельных фасадов, а также предметов для отделки интерьеров.

Размеры:

- нешлифованные: 2 440 × 1 830 × 3 мм, 2 800 × 2 070 × 3 мм;

- декорированные: 2 800 × 2 070 × 3 мм; 2 500 × 2 070 × 3 мм.

23. Материалы для мягкой мебели

В производстве мягкой мебели используются следующие настилочные материалы: покровные и подоблицовочные ткани, объемные настилочные полотна.

Покровные ткани имеют высокие прочностные характеристики и стойкость к истиранию. Применяются в качестве изолирующих настилов на пружинные блоки и эластичные основания типа «змейка» и для обивки заглушек мягкой мебели. Кроме изолирующей функции, они выполняют и функцию наиболее равномерного распределения нагрузки на металлические конструкции оснований мягкой мебели. Покровные нетканые материалы имеют высокую поверхностную плотность от 60 до 150 г/м2.

Подоблицовочные ткани имеют невысокие прочностные характеристики. Применяются в качестве разделяющей и скользящей прослойки между обойной тканью и формирующим материалом, а также для укрепления швов. Имеют невысокую поверхностную плотность (от 15 до 40 г/м2).

Объемные настилочные полотна используются в качестве основных материалов, формирующих такие важные показатели комфортности мягкой мебели, как податливость и несущая способность готовых изделий.

Выбор обивочной ткани определяет не только стоимость мягкой мебели, но еще и ее потребительские свойства. В составе ткани могут быть натуральные волокна и синтетика. Специалисты утверждают, что чем больше в составе ткани натурального сырья, тем сложнее она в уходе: менее прочна, ее хуже чистить. Стоит такая ткань тем дороже, чем выше процент натуральных нитей. Оптимальная доля натурального сырья – примерно 30 %. Наиболее распространенные синтетические волокна, применяемые в перечисленных ниже искусственных тканях:

- полиэстер – синтетическое волокно, ткани с его добавлением обладают отличными функциональными характеристиками. Это легкие, дышащие, быстросохнущие, износостойкие материалы. Они прекрасно сохраняют форму, устойчивы к световому и тепловому воздействию и просты в уходе. Из полиэстера можно произвести ткани различных фактур, матовые или блестящие в зависимости от назначения. Полиэстер идеально имитирует фактуру натуральных волокон и чаще всего используется в производстве велюров, гладких тканей и основ под флок;

- нейлон – прочный, эластичный, устойчивый к истиранию, многократному изгибу, действию многих химических реагентов волоконный материал, чаще всего используется в производстве шениллов;

- вискоза – искусственное, но не синтетическое волокно. Пропускает воздух, поглощает влагу, имеет хорошие теплозащитные свойства. Ткань мягкая, гладкая, шелковистая. Недостатки – легкая сминаемость, большая потеря прочности в мокром состоянии, низкая износостойкость.

Хлопок – натуральное волокно, обладающее антистатическими свойствами. В отличие от синтетических волокон в хлопке отсутствует так называемый «эффект памяти», что негативно сказывается на потребительских свойствах изготовленных из него изделий. Хлопковые изделия легко сминаются, хуже окрашиваются, быстро теряют цвет (выгорают, линяют). Ткань с большим содержанием хлопка может давать усадку. Износостойкость хлопковых волокон ниже чем у синтетических.

Лен – натуральное волокно. Лучшее из всех волокон, получаемых из растений. Ткани из льна отличаются высокой гигроскопичностью, через них хорошо проходит воздух. Льняные ткани обладают малой электризуемостью, не вызывают аллергических реакций. Лен сильно мнется, сложен в окрашивании, волокно дорогое.

Куртизан (тефлоновый флок) – суперсовременный материал с тефлоновым покрытием, новое поколение тканей. Тефлоновое покрытие позволяет легко удалять жировые, чернильные, кофейные пятна. При наличии в доме кошки куртизан – оптимальное решение, так как его практически нельзя поцарапать. Ткань обладает высокими водоотталкивающими, антистатическими свойствами, красива, надежна и прочна, комфортна.

Жаккард – не совсем обычный материал; ткани с цветными узорами, вытканные на станках с кареточным механизмом. Это рельефный рисунок, положенный на полотно. Изготавливают жаккард как из хлопчатобумажной, так и из синтетической или смесевой пряжи (60 % натуральной и 40 % синтетической). Пряжа многоцветная (более 10 различных цветов нити) или однотонная, на которую затем набивается рисунок. Можно выделить четыре группы в соответствии с характером изображений:

- растительные мотивы (цветы, листья, ветки…) – натуралистические воспроизведенные рисунки, богатые деталями и переплетениями элементов;

- романтические сюжеты в стиле живописи ХVII–ХIХ вв. – натюрморты, парковые пейзажи, жанровые сцены;

- «кибернетические мотивы» – полоски, прямоугольники, диагональные геометрические рисунки, часто с контрастными сочетаниями ярких цветов;

- юмористические мотивы, несущие легкое игровое настроение.

Гобелен (тапестри) – разница между жаккардом и гобеленом несущественна. По сути дела, гобелен и есть тот же жаккард, даже ткется на тех же станках. Единственное отличие – цвет нити, и, как правило, он делается из более толстой и дорогостоящей нити (100 % хлопок).

Микрофибра – ткань из микроволокна. Обладает такими качествами, как мягкость, ощущение тепла. Отличительной чертой этого волокна является то, что после нанесения специального защитного покрытия на ткань она остается воздухопроницаемой. Если микрофибра наклеена на ткань-основу, то цена увеличивается в два раза.

Шинилл используется в индустрии более 200 лет, это название нити с мягкой округлой поверхностью. В процессе тканья нити плотно прилегают друг к другу и придают ткани внешний вид и ощущение велюра, но велюр изготавливают на 95 % из синтетических нитей, а шинилл – из натурального хлопка.

Кожа – натуральный материал, который подходит к любой обстановке, сочетается с любым стилем. Кожа дышит и приспосабливается к температурным изменениям. Кожа комфортна в любое время года.

Комфорель – мебельный пух; он держит форму, восстанавливается, обладает хорошей гигроскопичностью, воздухопроницаемостью.

Холлофайбер может быть термообработанным, иглопробивным, пропитанным эмульсией. Превосходит поролон, синтетические и другие наполнители (гигиеничен, прочен, хорошо сохраняет тепло и форму, комфортен, не пропускает влагу, легко чистится).

Спанбонд – облицовочное нетканое полотно, 100 % полипропилен. Замена – бязь, миткаль, мешковина. Материал прочен и долговечен. Им обивают нижние и задние стенки корпусной мебели, применяют для защиты пружинного блока и укрепления швов.

Синтепон (ewona) изготавливается c использованием аэродинамической кладки волокна. При таком способе укладки волокно, имеющее спиральную форму, в полотне ориентировано и работает как микропружина, что придает материалу особую упругость и эластичность. Сырьем для изготовления синтепона служит высококачественное полиэстерное волокно, в среде которого не заводится плесень, пылевые клещи, личинки моли, что обеспечивает отличные гипоаллергенные и гигиенические свойства материала. Термический способ скрепления волокна позволяет выдерживать многократные стирки. Синтепон сохраняет мягкость независимо от срока службы, не собирает пыль, не вызывает аллергии, не горит. Диапазон выпускаемых плотностей – 40–800 г/м3, стандартная ширина рулона – 150 см.

Периотек – нетканое полотно из синтетического полиэфира с добавлением натуральных волокон, используется в качестве наполнителя. Отличается прочностью, термостойкостью, экологичностью, не вызывает аллергий. Широко применяется как формообразующий элемент в мягкой мебели и матрасах благодаря высокой восстанавливаемости после многократного сжатия. Плотность – 200–300 г/м2, ширина – 1,6 м.

Флок (заменитель бархата) – обивочная ткань с основой из полиэстера и хлопка (65 и 35 %), на которую наносится капроновый или нейлоновый ворс, что придает флоку благородную бархатную поверхность. Флок отличается долговечностью, он привлекателен, хорошо химически чистится.

Молимо – экологически чистый иглопробивной нетканый материал на основе вискозы и полиэстера, специально предназначенный для покрытия матрасов. Пропитан особым предохранительным составом.

Вискоза – мебельное прокладочное полотно. Содержит нить хлопчатобумажную – 89 %, термоскрепляющее волокно – 20 %. Плотность – 550 г/м2. Используется как альтернатива хлопковому волокну в матрасах.

Бязь – хлопчатобумажное полотно плотностью 138–142 г/м2. Используется как обивочный материал в матрасах и при пошиве одеял и постельного белья.

Поликоттон – смесевая ткань, в состав которой входят хлопковые, полиэфирные и вискозные волокна. Используется как обивочный материал (альтернатива бязи) и при пошиве наматрасников, подушек и одеял.

24. Основные характеристики мебельных тканей

Плотность – величина, которая измеряется в г/м2, влияет на долговечность и износостойкость. Минимальный показатель плотности для мебельных тканей – 220 г/м2.

Стойкость к истиранию – способность ткани противостоять изнашиванию поверхности, вызванному трением. Это важный показатель потребительских свойств мебельных тканей. По этому показателю ткани можно разделить на ткани неинтенсивной и домашней эксплуатации (повседневной), для использования в общественных местах и для гостиниц (в жестких условиях).

Пилингуемость – образование катышков на поверхности ткани, которые не только портят внешний вид, но и делают ее неприятной на ощупь. Неизменное условие для мебельных тканей – отсутствие пилингуемости.

Цветоустойчивость – определяющее качество используемого красителя. Цветоустойчивость влияет на основные потребительские свойства ткани: стойкость к воздействию света, влаги, трения.

Воздухопроницаемость – свойство, когда о ткани говорят, что она «дышит» – обладает способностью пропускать воздух. Мебель, одетая в такую ткань, не будет преть, надолго сохранит первоначальную форму.

Огнеустойчивость важна с точки зрения безопасности жилища и его хозяев.

Выбирая ткань для мягкой мебели, следует обратить внимание на следующие моменты (советы от фирмы KLEAM & BROS):

- Для мебели, имеющей двойное предназначение, как-то диванкровать, наиболее оптимальной обивкой считается ткань, в состав которой входит одинаковое количество синтетических (полиэстер, полиамид и т. д.) и натуральных (хлопок, лен) волокон. Например, жаккарды, шиниллы.

- При производстве детской мебели лучше всего подойдут набивные ткани на основе хлопка: это достаточно дешево, а кроме того, такая обивка обладает хорошими гигиеническими показателями.

- Мебель каждодневного использования рекомендуется обивать тканями, в состав которых входит большое количество синтетических волокон – шиниллы, флоки, велюры.

- Если вы предпочли другим тканям шинилл, то для изготовления мебели строгих форм, с обивкой без складок, имеет смысл использовать «тканый» шинилл вместо «клееного».

- Выбирая флоковую обивку для мебели, обязательно уточните у поставщика страну-изготовителя. Специалисты предостерегают от использования дешевых некачественных флоков.

- Не каждая ткань подходит для той или иной модели дивана, ее технические характеристики будут в значительной степени влиять на поведение обивки в процессе эксплуатации.

Поролон (эластичный пенополиуретан) – один из самых распространенных в мебельной промышленности настилочных материалов. Поролон – мягкая полиуретановая пена, используемая как смягчающий и как опорный материал, а также для придания упругости изделиям и изоляции. Он представляет собой вспененную эластичную пластмассу с преобладанием открытоячеистой структуры. Поролон – прочный продукт по своему химическому составу, испытанный и безопасный материал, не содержит веществ, вызывающих аллергию, не выделяет пыли, не плесневеет, гигиеничен и безопасен для здоровья человека.

Пенополиуретан (ППУ) – это вспененный губкообразный материал, полученный путем смешивания нескольких синтетических полимеров. ППУ эластичен, не растрескивается, не расслаивается и не отслаивается; обладает высокой прочностью и износостойкостью. Образование пенополиуретана происходит при реакции двух жидких компонентов: «А» – полиэфирного компонента и «Б» – полиизоцианата. В результате образуются микрокапсулы, заполненные газом. Варьируя состав компонентов и особенности технологии, можно получить пенополиуретан, обладающий различными свойствами. Формованный пенополиуретан делает сиденья и спинки мягкой мебели необыкновенно мягкими и комфортными, а также долговечными.

Латекс – натуральный материал, получаемый путем вспенивания и дальнейшего затвердевания сока дерева Гевея. Это дорогой, высококачественный, долговечный и упругий материал. Высокая эластичность и гибкость гарантирует комфорт при использовании. Постоянная воздухопроницаемость, обусловленная пористой клеточной структурой, оптимально регулирует тепло и влагообмен. Латекс не поглощает пыль, устойчив ко всем видам бактерий, антиаллергичен. Комбинация латекса с другими материалами (например, кокосом) дает возможность регулировать степень упругости в соответствии с потребностями.

Кокосовое волокно (койра) – экологически чистый, долговечный природный материал, получаемый из ореха кокосовой пальмы. Преимущества этого материала: пропитанный латексом, он обладает бактерицидным свойством, не гниет (независимо от влажности), антиаллергенен.

Термоскрепленный войлок – разделитель пружинного блока и мягкого наполнителя, предохраняющий дополнительные слои от истирания. Изготовлен из смеси хлопковых и шерстяных волокон с применением термической обработки.

Струттофайбер усиливает ортопедический эффект и создает прекрасные условия для комфортного и здорового сна. Обладает теплозащитным и звукопоглощающим эффектом.

Полушерстяной ватин – это на 60 % натуральная шерсть, простеганная в виде ватина, что повышает ее износоустойчивость. Используется как мягкий наполнитель.

Натуральная шерсть хорошо впитывает влагу и быстро проветривается, используется как изолирующий материал для объемности матраса.

Конский волос – это проверенный временем непревзойденный материал. Создает дополнительную упругость, ортопедичность и удобство для комфорта и отдыха. Конский волос из хвоста и гривы используется в виде веревки толщиной 22 мм. Конский волос подвергают специальной обработке: дезинфицируют, проваривают, скручивают, затем раскручивают и разрыхляют.

Гуммированный волос (велафекс) изготавливают из щетины и отходов растительных, синтетических волокон. Эти волокна подвергаются гуммированию. Процесс гуммирования состоит из подготовки исходных компонентов, пропитки волокон или волоса латексами СКС-30 (содержащими 55 % каучука), вулканизации в пресс-формах при 100–120 ºС и под давлением в течение 30 мин и сушки готовых элементов и деталей. После гуммирования исходные материалы становятся упругими и стойкими к истиранию.

Ватник – пласт ваты, покрытый с одной или двух сторон паковочной тканью и простеганный нитками. Толщина ватника – 10, 20, 30, 40, 50 мм; ширина – 2,4 м и длина – 2,5 м.

Ватин – слой ваты, прошитый нитками на вязально-прошивной машине. Выпускают его длиной 36 м, шириной 1,5 м и такой же толщиной, что и ватник. Ватин обладает повышенной упругостью.

Эстрель – нетканый материал, представляющий собой объемный слой из композиции тончайших пустотелых полиэфирных волокон. Используется как наполнитель для подушек и одеял. Прекрасно сохраняет форму и восстанавливает ее после деформации, влагоустойчив, обеспечивает теплозащитный эффект, не впитывает запахи, антиаллергенен, экологически чистый и не токсичен.

Искусственная кожа находит широкое применение в производстве мягкой мебели за счет неоспоримых преимуществ:

- низкой стоимости (искусственная кожа на 50–75 % дешевле чем натуральная);

- функциональные характеристики практически идентичны характеристикам натуральной кожи;

- внешне ничем не отличается от натуральной кожи;

- неограниченность производства;

- простота ухода;

- способность пропускать воздух и водяные пары (некоторые виды);

- широкие возможности придания специальных характеристик.

Для получения искусственной кожи, кроме поливинилхлорида, применяют полиолефины, полиамиды, полиуретаны. В сравнении с обычной винилискожей новые разработки имеют ряд преимуществ:

- улучшенные гигиенические показатели (отсутствие вредных испарений);

- более высокую сопротивляемость физическому воздействию;

- более высокую морозостойкость (до -25 °С);

- стойкость к воздействию солнечных лучей;

- более длительный срок эксплуатации, причем со временем искусственная кожа из ПВХ + ПУ не теряет эластичности благодаря отсутствию миграции пластификатора;

- улучшенную органолептику;

- невысокую стоимость.