Содержание страницы

1. Допуски и посадки в деревообработке

Для того чтобы изделие было технологичным, необходимо проектировать его с учетом взаимозаменяемости.

Взаимозаменяемость – это принцип конструирования и производства, при котором обеспечивается возможность беспригоночной сборки независимо изготовленных деталей и узлов. Взаимозаменяемость обеспечивается точностью параметров изделия, в том числе точностью размеров.

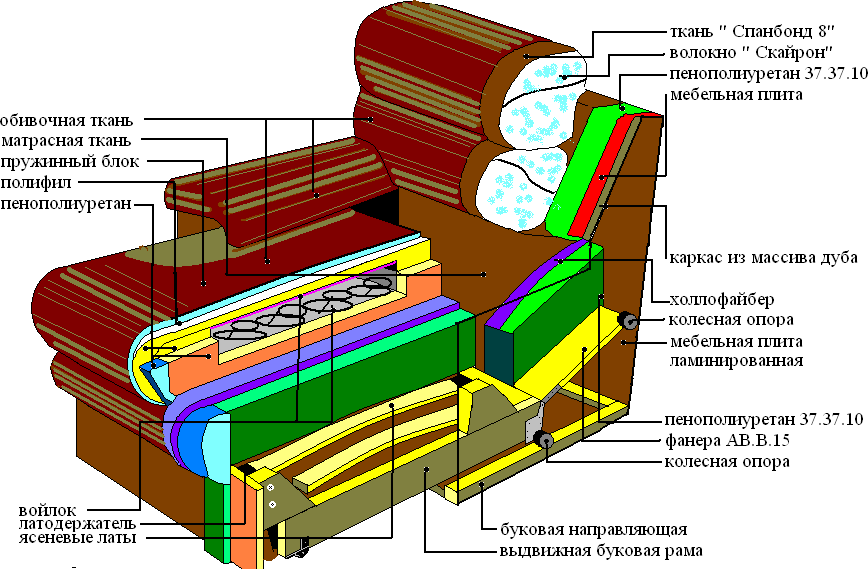

Точность обработки деталей и узлов – это степень соответствия обработанной детали ее размерам и форме, заданными по чертежу. При изготовлении детали выполняется ряд последовательных технологических операций с применением технологической системы: различных станков, инструментов, приспособлений и приборов.

После изготовления детали путем измерения определяют ее действительные размеры. Абсолютное совпадение действительного размера с номинальным практически невозможно из-за ряда факторов, влияющих на точность обработки (рис. 1).

Рис. 1. Схема факторов, влияющих на процесс формирования геометрических параметров заготовок

При разработке конструкции изделия, его деталей и сборочных единиц определяют и наносят на чертеж различные размеры:Следует стремиться ограничить влияние указанных факторов или регулировать их.

- номинальные, номинальный размер – основной расчетный размер, установленный конструктором;

- справочные, не подлежащие выполнению по данному чертежу, указываются для удобства пользования чертежом;

- установочные и присоединительные, определяющие величины элементов, по которым данное изделие устанавливают на месте монтажа или присоединяют к другому изделию;

- габаритные, определяющие предельные внешние очертания изделия;

- функциональные – размеры, обеспечивающие условия эксплуатации.

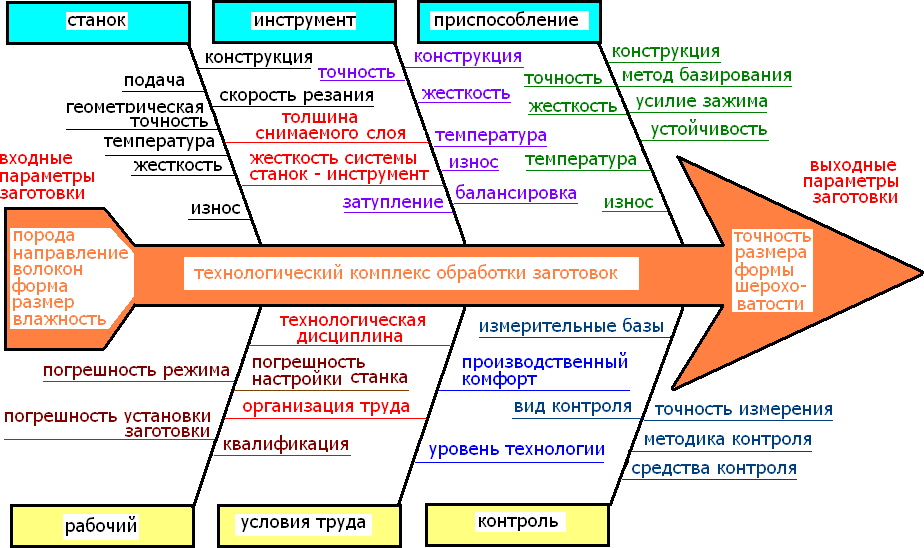

Различные виды соединений представляют собой соединение как минимум двух деталей. Сборка деталей в узлы, а узлов в изделие осуществляется по сопрягаемым размерам и поверхностям (рис. 2).

Рис. 2. Сопрягаемые (контактные) поверхности в соединении деталей

По назначению сопряжения можно разделить на три основные группы:

- неподвижные и неразъемные, которые сохраняют неподвижность соединенных деталей в течение всего периода эксплуатации;

- неподвижные разъемные исключают взаимное перемещение поверхности в условиях эксплуатации;

- подвижные предусматривают взаимное перемещение сопрягаемых поверхностей относительно друг друга в заранее заданных пределах.

Кроме сопрягаемых поверхностей, в конструкциях изделий имеются и свободные несопрягаемые поверхности. По размерам и форме они могут быть весьма разнообразными.

Расчетные размеры называются номинальными, так как они являются размерами лишь по названию. Их действительная величина фактически не совпадает с расчетной, хотя и близка к ним. Действительный размер выявляется непосредственным измерением детали после ее обработки. Этот размер всегда находится между предельными размерами или равняется одному из них.

Таким образом, каждый размер должен задаваться двумя предельными значениями, одно из которых должно быть наибольшим, а другое – наименьшим. Большее из них называют наибольшим предельным размером, меньшее – наименьшим предельным размером.

Практически гораздо удобнее оперировать не предельными размерами, а их предельными отклонениями. Алгебраическая разность между наибольшим предельным и номинальным размерами дает величину верхнего предельного отклонения (es, ES – для вала и отверстия соответственно), алгебраическая разность между наименьшим предельным размером и номинальным – нижнее отклонение (ei, EI – для вала и отверстия соответственно).

Предельные отклонения могут быть положительными, отрицательными и равными нулю. Числовые значения отклонений всегда сопровождаются знаком (+, –). С помощью предельных отклонений от номинального размера удобно задавать значения соответствующих предельных размеров. На чертежах наносят не два предельных размера, а номинальный размер с двумя предельными отклонениями в миллиметрах, например: 25 ± 0,2; 25+0,3-0,2; 25+0,2.

Отклонение, равное нулю, не указывают, но место его сохраняют. Следовательно, на изготовление размера взаимозаменяемой детали дается величина (допуск Т), которую можно определить как разность между наибольшим и наименьшим предельными размерами или как алгебраическую разность между верхним и нижним отклонениями.

Допуск – величина всегда положительная. Допуск Т определяет заданную точность исполнения размера. Чем больше допуск, тем больше может быть разброс действительных размеров и ниже точность. С увеличением допуска обработка деталей становится проще и дешевле, поэтому конструктор должен назначать, возможно, большие допуски, которые не будут мешать взаимозаменяемости и ухудшать качество изделия. Допуск всегда направлен в тело обрабатываемой детали.

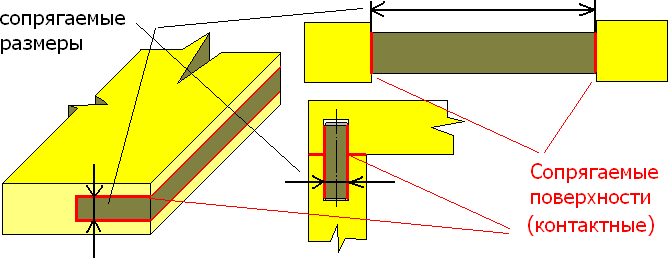

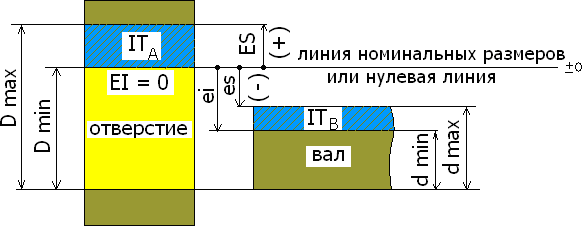

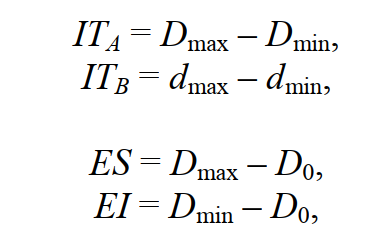

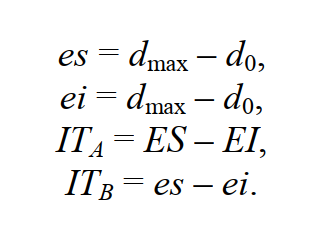

Полем допуска называют интервал размеров, ограниченный предельными размерами, или поле, заключенное между верхним и нижним отклонениями (рис. 3).

Рис. 3. Предельные размеры и предельные отклонения

Поле допуска определяется величиной допуска и его положением относительно номинального размера (нулевой линии). Любой действительный размер, который находится в пределах поля допуска размера, является годным.

Действительный размер, который выходит за пределы поля допуска размера, является браком:

- где ITA, ITB – поле допуска размера отверстия и размера вала;

- Dmax, Dmin – максимальный и минимальный размеры отверстия;

- dmax, dmin – максимальный и минимальный размеры вала;

- ES – верхнее отклонение отверстия;

- D0 – номинальный размер отверстия (относительно нулевой линии);

- EI – нижнее отклонение отверстия;

- es – верхнее отклонение вала;

- d0 – номинальный размер вала;

- ei – нижнее отклонение вала; EI = 0.

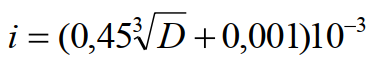

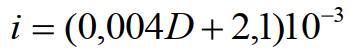

Величина допуска характеризует точность исполнения только конкретного номинального размера. Одинаковый допуск на разные номинальные размеры даст различную точность. Для сравнительной оценки точности (мерилом) используют понятие единицы допуска i, величина которой зависит от номинального размера и определяется по следующим формулам:

- для номинальных размеров до 500 мм

- для размеров свыше 500 мм

где D – номинальный размер.

Допуск на размер детали определяют как произведение единицы допуска i на безразмерный коэффициент а: Т = а : i. Коэффициент а показывает, какое число единиц допуска содержится в полном допуске на размер детали.

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, объединяется общим квалитетом (уровнем, классом точности), что означает одинаковое качество по точности изготовления. Определенному квалитету свойственна одинаковая степень точности для всех размеров, которая оценивается числом единиц допуска.

В деревообработке применяют девять квалитетов – от 10 до 18. Допуск квалитета обозначают буквами IT и номером квалитета, например IT 12. Квалитеты отличаются друг от друга величинами допуска на один и тот же номинальный размер. В десятом квалитете величины допусков на номинальные размеры меньше чем в 1–18 квалитетах.

Рекомендации: квалитеты 10–12 следует применять в приборостроении, 12–15 – в мебельном производстве, 15–18 – в домостроении.

Конструкции изделий из древесины: мебель, строительные изделия и др. – состоят из деталей и узлов. Соединения узлов различны. В одних соединениях сопрягаемые элементы лишены какой-либо подвижности относительно друг друга, например, шиповые соединения в системе шип – гнездо; в других они имеют заранее предусмотренную подвижность, например в соединениях дверь – проем, окно – проем, ящик – проем.

Степень взаимной неподвижности или подвижности сопрягаемых поверхностей относительно друг друга диктуется условиями работы соединений при эксплуатации. Характер сопряжения сопрягаемых поверхностей, обеспечивающих в той или иной степени за счет разности сопрягаемых размеров свободу их относительного перемещения или прочность неподвижного соединения, называется посадкой.

Для того чтобы сопрягаемые элементы работали в строго регламентированных условиях подвижности или неподвижности, т. е. в условиях запроектированной посадки, размеры их должны удовлетворять следующим обязательным условиям:

- Сопрягаемые размеры должны быть заданы в полном соответствии с назначением сопряжения.

- Заданные размеры должны быть выполнены с необходимой точностью.

- Сопрягаемые элементы должны занимать свои места в соединении без каких-либо дополнительных доработок или пригонок.

- После сборки сопрягаемые элементы должны работать в строгом соответствии с техническими условиями на их эксплуатацию.

В зависимости от требуемой степени подвижности или неподвижности сопрягаемых размеров они задаются различными величинами зазоров и натягов.

Зазором S называется положительная разность между размерами отверстия и вала, создающая ту или иную степень свободы из относительного перемещения (когда размер отверстия больше размера вала).

Натягом N называется отрицательная разность между размерами отверстия и вала до сборки, характеризующая прочность и плотность неподвижного соединения (если размер вала больше размера отверстия).

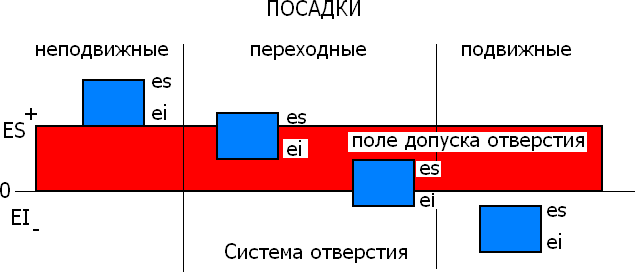

В деревообработке посадки назначают в системе отверстия. Основным размером этой системы является размер отверстия. Предельные отклонения от него зависят только от величины номинального размера и квалитета. Предельные же отклонения на размер вала зависят от номинального размера, квалитета и типа посадки.

Принятие системы отверстия позволяет избежать излишнего многообразия режущего инструмента для выполнения отверстий (сверл, пил, фрез), поскольку на один номинальный размер отверстия в соответствии с заданной степенью точности потребуется инструмент одного размера независимо от того, по какой посадке затем будет осуществляться соединение.

При изготовлении отверстия сверлением, выпиливанием, фрезерованием режущий инструмент всегда находится внутри образуемого им отверстия. Если для этого используют инструмент с номинальным размером, соответствующим номинальному размеру отверстия, то получаемый действительный размер отверстия будет всегда больше номинального размера из-за биения инструмента. По этой причине действительные отклонения размера отверстия практически могут быть только положительными. В связи с этим погрешности изготовления отверстий ограничивают только верхним отклонением, а нижнее предельное отклонение всегда принимают равным нулю.

Критерием выбора посадки является допускаемый диапазон изменения зазоров или натягов в соединении, обеспечивающий требуемое качество. Этот диапазон характеризуется предельными значениями зазоров или натягов и определяется расчетом.

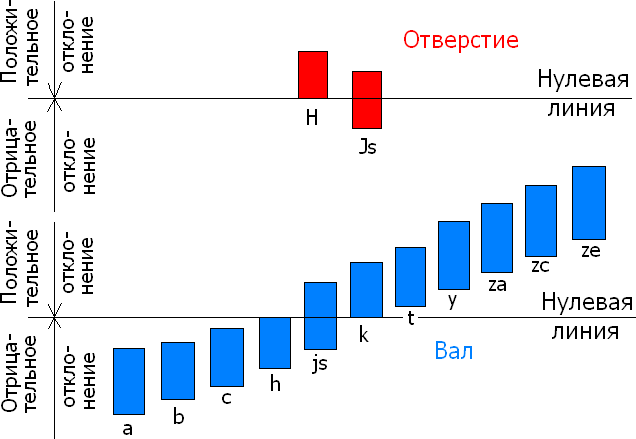

В соответствии с ГОСТом 6449.1-82 установлены два положения полей допуска отверстий и 11 положений полей допусков валов с буквенными обозначениями (рис. 4), посадки образуются путем сочетаний полей допусков отверстия Н и валов: a, b, c, h, js, k, t, y, za, zc, ze.

Рис. 4. Основные отклонения отверстия и вала

В системе допусков и посадок для деревообработки различают посадки с зазором, с натягом и переходные. Схемы расположения полей допусков и посадок в системе постоянного отверстия представлены на рисунке 5.

Рис. 5. Схема образования посадок в системах отверстия и вала

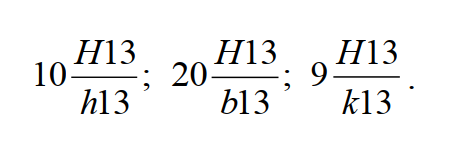

Посадки обозначаются дробью, в числителе которой указывают поле допуска отверстия, в знаменателе – поле допуска вала. Перед дробью указывают номинальный размер. Например:

В практике проектирования мебели при выборе допусков линейных размеров удобно пользоваться таблицей значений допусков ГОСТа 6449.1- 82 «Изделия из древесины и древесных материалов. Допуски и посадки».

ITпос. вер – вероятностный допуск посадки, который рассчитывают по формуле:

![]() ,

,

где IT0 и ITв – допуски отверстия и вала соответственно.

2. Шероховатость поверхности древесины и древесных материалов

Поверхности древесины и древесных материалов имеют макро- и микронеровности. Макронеровности образуются в результате коробления, геометрической неточностью станка, неправильного базирования заготовки при обработке и характеризуются ГОСТом 6449.3-82 «Допуски формы и расположения поверхностей». Микронеровности характеризуют шероховатость поверхности.

Микронеровности анатомического строения древесины – перерезанные волокна и сосуды.

Обработочные риски зависят от вида применяемого режущего инструмента (пилы, фрезы, сверла, шлифовального материала и др.).

Волнистость обусловлена кинематикой резания, вибрацией режущего инструмента и заготовки, детали.

Мшистость – отделенные одним концом пучки коротких волокон.

Ворсистость – перерезанные отдельные волокна, прикрепленные одним концом.

Неровности упругого восстановления – участки поверхности древесины различной плотности.

Структурные неровности – поверхности спрессованных деталей и заготовок, плит из древесных частиц.

Шероховатость поверхности оказывает большое влияние на прочность склеивания, плотность соединений, качество отделки, а также на внешний вид изделий, удобство пользования им и другие показатели. Она нормируется для всех видов продукции ГОСТом 7016-2013 «Древесина. Шероховатость поверхности. Параметры и характеристики» (табл. 2).

Таблица 2. Предельные значения параметров шероховатости

| Материал изделия, способ обработки | Значение параметров | ||||

| Rm max, мкм | Параметры профиля | ||||

| Rm, мкм | Rz, мкм | Ra, мкм | Sz, мкм | ||

| Пиломатериалы после рамного распила:

хвойных пород лиственных пород |

500–1 500

320–1 000 |

– | – | – | – |

| Пиломатериалы после

пиления дисковыми пилами |

40–320 | – | – | – | – |

| Шпон лущеный | 50–320 | – | – | – | – |

| Шпон строганый | 32–500 | – | – | – | – |

| Древесина массивная

продольного фрезерования |

– | 16–250 | 16–250 | – | 2,5–12,5 |

| Древесина и шпон

шлифованные |

– | 12,5–250 | 10–160 | 2,5–16 | – |

| Древесно-стружечные плиты:

шлифованные нешлифованные |

– | 12,5–600

12,5–500 |

10–400

10–400 |

2,2–16

2,2–12,5 |

–

0,1–2,5 |

| Древесно-волокнистые плиты:

шлифованные нешлифованные |

– | 10–40

8–32 |

8–20

6,3–16 |

0,6–3,2

0,1–56 |

–

0,125 –3,2 |

Примечания:

Rm max – среднеарифметическая высота отдельных наибольших неровностей;

Rm – наибольшая высота неровностей профиля;

Rz – высота неровностей профиля по десяти точкам;

Ra – среднее арифметическое абсолютных отклонений профиля;

Sz – средний шаг неровностей профиля по впадинам.

При разработке рабочей конструкторской документации на чертежах всех деталей мебели необходимо указывать допускаемую величину шероховатости (мкм) поверхностей по параметру Rm, наибольшей высоте неровностей профиля поверхности.

Значения параметров Rm применительно к технологическим операциям в мебельном производстве:

- не более 16 мкм – для пластей и кромок под отделку лицевых поверхностей и нелицевых внутренних, видимых при нормальной эксплуатации;

- не более 63 мкм – для неотделываемых видимых при эксплуатации поверхностей, а также невидимых, с которыми соприкасается человек или предметы;

- не более 200 мкм – для остальных неотделываемых невидимых при эксплуатации поверхностей;

- не более 60 мкм – для поверхностей основы под облицовывание пленочными материалами;

- не более 200 мкм – для поверхностей склеиваемых заготовок, поверхностей основы под облицовывание шпоном из древесины и декоративным бумажно-слоистым пластиком.

Шероховатость поверхности в зависимости от вида механической обработки:

| Пиление чистовое (раскрой плит, фанеры) 200 |

| Торцевание чистовое 200 |

| Изготовление типовых соединений (шипов, гнезд и др.) 200 |

| Пиление заготовок чистовое 100 |

| Строгание, фрезерование 63 |

| Шлифование пластей и кромок под отделку: |

| Лицевых поверхностей 16 |

| Нелицевых внутренних поверхностей, видимых

при нормальной эксплуатации 16 |

| Нелицевых внутренних поверхностей ящиков,

заглушек, различных брусков, штанг и т. д 32 |

| Нелицевых наружных поверхностей ящиков, лотков,

кассет и т. д 63 |

Нормируемое значение параметров шероховатости указывают на всех поверхностях при оформлении чертежей.

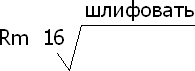

Если шероховатость поверхности образуется удалением слоя материала (пилением, строганием, фрезерованием, сверлением, шлифованием) или если вид обработки поверхности не оговаривается, следует использовать знак √, например:

![]() .

.

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным применимым для получения требуемого качества поверхности, например:

.

.

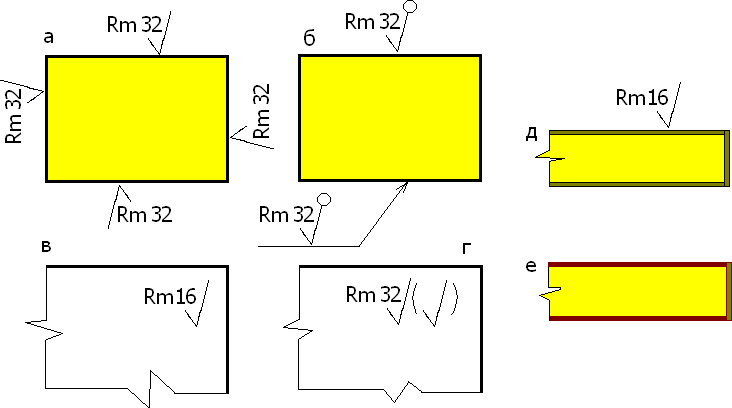

Обозначения шероховатости поверхности на чертежах представлены на рисунке 6.

|

| Рис. 6. Обозначение шероховатости поверхности:

а – знак не имеет полки (указание параметра шероховатости); б – шероховатость по контуру; в – одинаковая шероховатость поверхностей (указывается в верхнем правом углу формата); г – шероховатость большинства поверхностей (указывается в верхнем правом углу формата); д – шероховатость поверхностей облицованных пластей и кромок шпоном; е – детали мебели облицованы по ТУ 13-417-80, кромки – материалом кромочным |

Если при изготовлении детали удаление поверхностного слоя или разделение материала не допускается, для обозначения шероховатости применяют знак без указания ее значения (например, поверхность пластика, облицованная пленками древесно-стружечной плиты, и т. п.): ![]() .

.

Состояние поверхности, обозначенной знаком ![]() , должно удовлетворять требованиям, установленными соответствующими стандартами или техническими условиями на эти материалы. Если шероховатость поверхности изделий не оговорена требованиями к конструкции, на чертежах она не обозначается.

, должно удовлетворять требованиям, установленными соответствующими стандартами или техническими условиями на эти материалы. Если шероховатость поверхности изделий не оговорена требованиями к конструкции, на чертежах она не обозначается.

3. Допуски формы и расположения поверхностей

В проектировании и изготовлении современной мебели, независимо от ее функционального назначения, одним из основных формообразующих конструктивных элементов являются щиты. Они изготавливаются из различных материалов и разными по конструкции.

Наиболее широкое распространение имеют щиты из ДСтП, МДФ, облицованных различными материалами – строганым, лущеным шпоном, пленками, ДБСП и др. Такие щитовые детали в процессе обработки могут иметь дефекты, такие как: коробление, не параллельность кромки, неперпендикулярность углов, не прямолинейность кромки.

В связи с этим необходимо вести постоянный контроль за соблюдением допусков формы и расположения поверхностей.

Виды отклонений и допусков формы и расположение поверхностей, а также числовые значения допусков, рекомендуемые для деталей и сборочных единиц из древесины и древесных материалов, установлены ГОСТом 6449.3-82 «Допуски формы и расположения поверхностей».

Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями (табл. 3).

Таблица 3. Виды отклонений и допусков формы и расположения поверхностей

| Группа отклонений

и допусков |

Отклонения

по ГОСТу 24642–81 |

Допуски

по ГОСТу 24642–81 |

| Отклонения

и допуски формы |

Отклонение от прямолинейности:

в плоскости; оси (или линии) в пространстве |

Допуск прямолинейности

|

| Отклонение от плоскостности | Допуск плоскостности

|

|

| Отклонение от цилиндричности | Допуск цилиндричности

|

|

| Отклонения и

допуски расположения |

Отклонение от параллельности:

плоскостей; оси (или прямой) и плоскости; прямых в плоскости |

Допуск параллельности

|

| Отклонение от перпендикулярности:

плоскостей; оси (или прямой) относительно плоскости |

Допуск перпендикулярности | |

| Отклонение наклона плоскости относительно плоскости или оси (или прямой) | Допуск наклона

|

|

| Отклонение от соосности относительно оси базовой поверхности | Допуск соосности

|

|

| Отклонение от симметричности относительно базового элемента | Допуск симметричности

|

|

| Позиционные отклонения:

оси (или прямой) в пространстве; плоскости симметрии или оси в заданном направлении |

Позиционный допуск

|

|

| Отклонение от пересечения осей | Допуск пересечения осей

|

|

| Суммарные отклонения

и допуски формы и расположения |

Отклонение формы заданного профиля | Допуск формы заданного профиля |

| Отклонение формы заданной поверхности | Допуск формы заданной поверхности

|

Выбор видов и числовых значений допусков формы и расположения поверхностей деталей и сборочных единиц определяется:

- конструкцией изделия в целом и его составных частей;

- техническими требованиями, предъявляемыми к изделию, которые должны быть удовлетворены путем назначения соответствующих допусков формы и расположения поверхностей составных частей изделия с учетом их суммарного влияния.

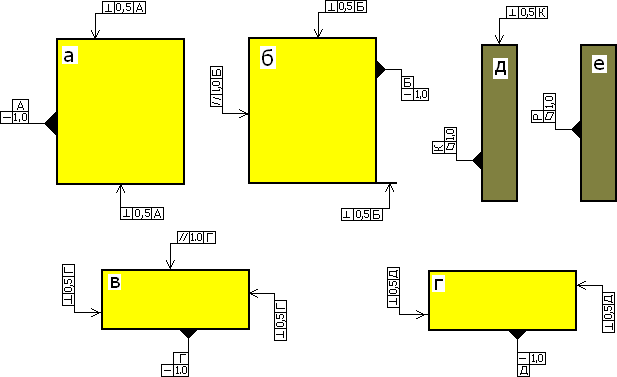

Условные обозначения допусков формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на три части, в которых помещают: в первой – знак допуска по таблице; во второй – числовые значения допуска в миллиметрах; в третьей – буквенное обозначение базы или буквенное обозначение поверхности, с которой связан допуск расположения. Не допускается пересекать рамку какими-либо линиями (рис. 7).

Рис. 7. Обозначение формы, расположения поверхностей и баз: а – кромок стенок; б – кромок накладных дверей; в – кромок откидных дверей; г – кромок полок; д – пластей стенок, дверей, перегородок; е – пластей полок