Содержание страницы

В настоящее время рынок колбасных изделий отличается разнообразием – ассортимент продуктов достаточно широк. Количество видов и сортов колбасных изделий увеличивается с каждым годом.

Производители с учетом спроса населения быстро меняют технологии, комбинируют сырье, самостоятельно утверждают документацию, изменяют срок хранения. Нередко это приводит к тому, что с увеличением количества выпускаемой продукции снижается её качество. Анализ ситуации на рынке мясных продуктов показывает весьма неприглядную картину в отношении качества реализуемых товаров.

В соответствии с Общероссийским классификатором продукции группа колбасных изделий (код ОКП 92 1300) подразделяется на семь подгрупп. В таблице представлены подгруппы колбасных изделий на основе кода ОКП и перечень государственных стандартов или основных технических условий (при отсутствии стандартов), устанавливающих требования к качеству и безопасности продукции.

Из таблицы 1 видно, что на основные подгруппы колбасных изделий (пять из семи) имеются государственные стандарты (ГOCT), позволяющие идентифицировать продукцию и ее качество.

Таблица 1 — Классификация колбасных изделий и нормативные документы на продукцию

| Код по ОКП | Наименование |

| 92 1310 | Изделия колбасные варены |

| 92 1311 | Колбасы фаршированные |

| 92 1312 | Колбасы вареные |

| 92 1313 | Хлебы мясные |

| 92 1314 | Колбасы ливерные |

| 92 1315 | Колбасы кровяные |

| 92 1316 | Зельцы |

| 92 1317 | Паштеты |

| 92 1318 | Колбасы вареные из мяса птицы |

| 92 1319 | Колбасы вареные из кроличьего мяса |

| 92 131 | Сосиски |

| 92 1322 | Сардельки |

| 92 1331 | Колбасы полукопченые |

| 92 1332 | Колбасы полукопченые из мяса птицы |

| 92 1341 | Колбасы сырокопченые |

| 92 1342 | Колбасы варено-копченые |

| 92 1343 | Колбасы сыровяленые |

| 92 1351 | Копчености из свинины |

| 92 1352 | Копчености из говядины |

| 92 1360 | Изделия колбасные из конины |

| 92 1370 | Студни и прочие виды колбасных изделий |

В ГОСТ 33673-2015 Изделия колбасные вареные. Общие технические условия используются следующие термины с соответствующими определениями:

колбасный фарш: Смесь измельченных мясных и немясных ингредиентов, подготовленных определенным образом и взятых в установленных рецептурой количествах, предназначенная для производства колбасных изделий.

Примечание — Колбасный фарш имеет однородную структуру (без включений ингредиентов, измельченных более крупно, чем остальные рецептурные ингредиенты) или неоднородную структуру (с включением ингредиентов, измельченных более крупно, чем остальные рецептурные ингредиенты).

вареная колбаса [колбаска]: Вареное колбасное изделие различной [цилиндрической или овальной] формы, диаметром или поперечным размером более 44 мм [до 44 мм], предназначенное для употребления в пищу преимущественно без тепловой обработки.

Примечания

- Допускается при идентификации вареных колбас [колбасок] отклонение диаметра или поперечного размера в меньшую сторону не более чем на 4 мм [не более чем на ±4 мм в большую сторону].

- Допускается в процессе термической обработки подвергать вареную колбасу кратковременному копчению.

сосиски: Вареное колбасное изделие, имеющее цилиндрическую или удлиненно-овальную форму, диаметром или поперечным размером не более 32 мм, предназначенное для употребления в пищу преимущественно в горячем виде.

Примечания

- Допускается при идентификации сосисок отклонение диаметра или поперечного размера в большую сторону не более чем на 4 мм.

- Допускается в процессе термической обработки подвергать сосиски кратковременному копчению.

сардельки: Вареное колбасное изделие, изготовленное из колбасного фарша, с однородной структурой, имеющее цилиндрическую или удлиненно-овальную форму, диаметром или поперечным размером от 32

мм до 44 мм, предназначенное для употребления в пищу преимущественно в горячем виде.

Примечания

-

- Допускается при идентификации сарделек отклонение диаметра или поперечного размера не более чем на ±4 мм от минимального и максимального размера соответственно.

- Допускается в процессе термической обработки подвергать сардельки кратковременному копчению.

шпикачки: Вареное колбасное изделие, изготовленное из колбасного фарша, с неоднородной (с включениями шпика) структурой, имеющее цилиндрическую или удлиненно-овальную форму, диаметром или поперечным размером от 28 мм до 44 мм, предназначенное для употребления в пищу преимущественно в горячем виде.

Примечания

- В качестве ингредиента с более крупным измельчением преимущественно используют шпик.

- Допускается при идентификации шпикачек отклонение диаметра или поперечного размера на ±4 мм от минимального и максимального размера соответственно.

- Допускается в процессе термической обработки подвергать шпикачки кратковременному копчению.

колбасный хлеб: Вареное колбасное изделие, в процессе изготовления подвергнутое варке в форме, предназначенное для употребления в пищу преимущественно без тепловой обработки.

Примечание — Допускается для изготовления колбасного хлеба применять запекание.

категория: Подразделение вареных колбасных изделий, в зависимости от массовой доли мышечной ткани в рецептуре, без учета воды, потерянной при термической обработке.

Примечания

- Вода, добавленная сверх потерь при термической обработке, учитывается при определении массовой доли мышечной ткани в рецептуре.

- Для колбасных изделий, изготовленных в паронепроницаемых оболочках, потери при термической обработке равны нулю.

вареное колбасное изделие категории А: Вареное колбасное изделие с массовой долей мышечной ткани в рецептуре более 60,0%.

вареное колбасное изделие категории Б: Вареное колбасное изделие с массовой долей мышечной ткани в рецептуре от 40,0% до 60,0% включительно.

вареное колбасное изделие категории В: Вареное колбасное изделие с массовой долей мышечной ткани в рецептуре от 20,0% до 40,0% включительно.

вареное колбасное изделие категории Г: Вареное колбасное изделие с массовой долей мышечной ткани в рецептуре от 5,0% до 20,0% включительно.

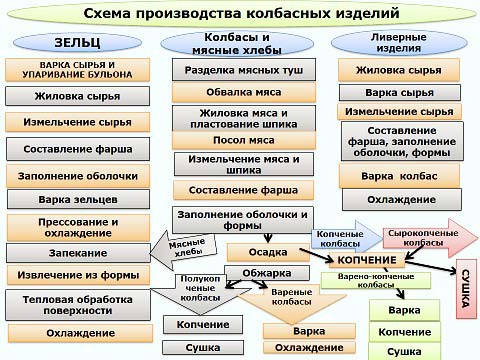

Производство колбасных изделий высокого качества требует постоянного контроля показаний и параметров на всех этапах технологического процесса и определяющих, как качество сырья, так и готовых колбасных изделий. Особую актуальность решение этих вопросов приобретает в настоящее время в связи с организацией «малых» предприятий по переработке продуктов животноводства. В таких случаях для предупреждения порчи сырья и готовой продукции требуется осуществлять постоянный ветеринарно-санитарный контроль на всех этапах производства, контроль соблюдения режимов гигиены и процессов тепловой обработки колбасных изделий.

Колбаса – это многокомпонентный продукт, в который до шприцевания в оболочку добавляются различные компоненты, которые имеют более высокую контаминацию микроорганизмами, чем мясное сырье. Это определяет необходимость контроля как основных, так и вспомогательных материалов, которые используются на данном предприятии при производстве колбасных изделий.

Кроме того, в колбасном производстве ветеринарная служба контролирует соблюдение гигиены на всех производственных участках. Поэтому ниже представляются основные требования Санитарных правил для предприятий мясной промышленности.

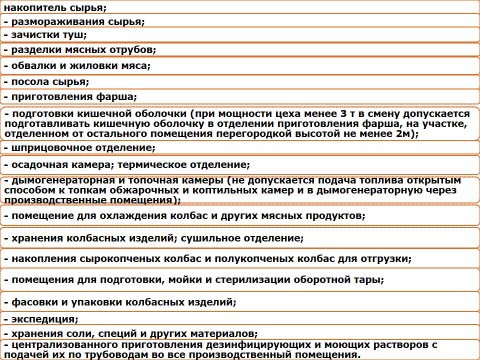

1. Ветеринарно-санитарные требования к цехам и оборудованию колбасного производства

На мясокомбинатах колбасный завод (цех) связан с цехом убоя скота и разделки туш, а также холодильником только на участке приемки сырья и передачи продукции на хранение. При компоновке помещений колбасного производства не допускается пересечение путей подачи сырья, материалов для полуфабрикатов с путями транспортировки готовой продукции.

В помещениях, где выполняется производство колбасных изделий, стены на всю высоту облицовываются керамической плиткой.

В сырьевых цехах на участках обвалки, жиловки, сортировки, выработки полуфабрикатов из мороженого, размороженного и охлажденного сырья предусматривают устройства для обогрева рук.

Санитарные показатели выпускаемой продукции во многом зависят от температуры и влажности в производственных помещениях по ходу выполнения технологических процессов. Поддержание определенных климатических условий на различных участках производства способствует уменьшению развития микрофлоры в сырье и готовых продуктах, правильному протеканию физико-химических процессов в сырье при подготовке к тепловой обработке. Нарушение температурно-влажностных режимов приводит к порче сырья и появлению брака в вырабатываемой продукции.

Согласно требованиям Санитарных правил для предприятий мясной промышленности, все помещения колбасного производства постоянно контролируются специалистами ветеринарной службы, в них ежемесячно или ежеквартально проверяется уровень гигиены с помощью микробиологических смывов со стен, оборудования, инвентаря и рук рабочих.

В зависимости от объема и ассортимента выпускаемой продукции в колбасном производстве должны быть следующие помещения:

Производственные помещения должны обеспечивать возможность проведения технологических операций в соответствии с требованиями нормативно-технической документации, а их планировка исключать пересечение потоков сырья и готовой продукции.

У входа в производственные помещения помещают коврики, смоченные дезинфицирующим раствором.

В цехах, вырабатывающих колбасные изделия, и помещениях санитарного блока панели стен и колонны должны быть облицованы глазурованной плиткой или окрашены масляной краской светлых тонов на высоту не менее 2 м.

Внутрицеховые трубопроводы в соответствии с их назначением должны быть окрашены в установленные отличительные цвета и содержаться в чистоте.

В местах движения напольного транспорта углы колонн должны быть защищены от повреждений металлическим листом на высоту 1 м, а в местах движения подвесного транспорта – на высоту 2 м. Нижняя часть дверей должна быть обита металлическим листом на высоту 0,5 м.

Полы во всех помещениях должны быть без щелей и выбоин и покрыты водонепроницаемыми материалами с уклоном в сторону трапов, располагаемых в стороне от рабочих мест и проходов.

Текущий ремонт помещений следует производить по мере необходимости, но не реже одного раза в 6 месяцев. Побелку или покраску стен и потолков производственных, бытовых и вспомогательных помещений, как правило, совмещают с одновременной их дезинфекцией.

В цехах, где по условиям производственных процессов полы и стены могут быть загрязнены жиром, их промывают горячим раствором соды не реже 2-х раз в день. Допускается промывка другими обезжиривающими веществами, разрешенными органами здравоохранения.

Во всех производственных, бытовых и вспомогательных помещениях постоянно поддерживают надлежащую чистоту. При уборке полов в производственных помещениях в процессе работы должна быть исключена возможность загрязнения технологического оборудования, инвентаря, обрабатываемого сырья и готовой продукции.

Уборку производственных помещений и санитарную обработку технологического оборудования, инвентаря и цехового транспорта производят в сроки и способами, определяемыми Инструкцией по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности.

Внутренние поверхности оконных рам и оконные стекла промывают и протирают не реже одного раза в 15 дней, наружные – по мере загрязнения.

Пространства между оконными рамами тщательно очищают от пыли и паутины. Оконные рамы красят не реже одного раза в год. На летний период времени открываемые окна, с целью защиты от мух, должны быть зарешечены металлической сеткой. Все места с отбитой плиткой и штукатуркой подлежат срочному ремонту, с последующей побелкой или окраской оштукатуренных участков.

При проведении в производственных цехах ремонтных работ без остановки производства ремонтируемые участки в обязательном порядке ограждают, исключая возможность загрязнения работающего оборудования, обрабатываемого сырья, готовой продукции и попадания в них посторонних предметов. Все внутрицеховые двери ежедневно промывают и протирают насухо. Особо тщательно протирают места около ручек, сами ручки и нижние части дверей. Наружные поверхности дверей промывают, ремонтируют и красят масляной краской по мере необходимости.

Трапы и лотки для смывных вод ежедневно очищают, промывают и дезинфицируют. Транспортеры, конвейеры, лифты ежедневно подвергают соответствующей уборке в конце смены.

Уборочный инвентарь, а также моющие и дезинфицирующие средства должны быть в достаточных количествах. Хранят их в специально отведенных кладовых, в шкафах, ларях. Уборочный инвентарь санузлов хранят отдельно.

В соответствии с Положением о порядке проведения санитарного дня на предприятиях мясной и молочной промышленности на колбасных предприятиях ежемесячно проводят санитарный день.

Оборудование, инвентарь, тара должны быть изготовлены из материалов, допущенных органами здравоохранения для контакта с пищевыми продуктами, химически устойчивых и не подверженных коррозии.

Оборудование в производственном помещении размещают так, чтобы оно не создавало помех для поддержания должного санитарного уровня производства. Конструкция оборудования должна обеспечивать возможность эффективной его санитарной обработки.

Чаны, ванны, металлическая технологическая посуда, лотки, желоба должны иметь легко очищаемую гладкую поверхность без щелей, зазоров, выступающих болтов или заклепок и др. элементов, затрудняющих санитарную обработку.

Поверхности столов должны быть гладкими, без щелей и других дефектов. Столы, служащие для приема спускаемого по желобам и люкам сырья, должны иметь ограждения для предотвращения падения сырья на пол. Для обвалки и жиловки мяса используют специальные доски из твердых пород дерева или материалов, разрешенных органами здравоохранения. По окончании смены их тщательно очищают, моют и дезинфицируют или обрабатывают паром в паровой камере.

Во всех производственных помещениях, используемых для выработки пищевых продуктов, должны быть установлены стерилизаторы для мелкого инвентаря (ножи, мусаты и т.п.). Для мытья и дезинфекции более крупного инвентаря и оборотной тары применяют моечные машины или оборудуют моечные помещения с подводкой к ваннам холодной и горячей воды.

Санитарная обработка технологического оборудования и инвентаря является неотъемлемой частью технологического процесса.

Предприятие обязано периодически, но не реже одного раза в 15 дней во всех пищевых цехах осуществлять, согласно графику, контроль эффективности санитарной обработки путем бактериологических исследований смывов с технологического оборудования, инвентаря, производственной тары, санитарной одежды, рук рабочих. При получении неудовлетворительных результатов этих исследований немедленно проводят повторную санитарную обработку с последующим контролем ее эффективности.

Подвесные пути должны исключать возможность соприкосновения мясного сырья с полом, стенами, необработанным оборудованием.

Предприятия мясной промышленности обеспечивают достаточным количеством складских помещений для хранения сырья, упаковочных и вспомогательных материалов, используемых при производстве пищевых продуктов. Для вспомогательных материалов, не допускаемых к совместному хранению с пищевым сырьем, оборудуют обособленные складские помещения.

При хранении пищевого сырья и вспомогательных материалов используют подтоварники, стеллажи, полки. Складирование их непосредственно на пол не допускается.

При укладке в посолочные чаны мясных отрубов и выемке их из чанов на обувь рабочих, участвующих в этой работе, должны быть одеты брезентовые защитные чулки.

Все складские помещения содержат в чистоте, подвергают систематической уборке.

Полы, стены, потолки, стеллажи промывают и дезинфицируют по мере необходимости. В складских помещениях систематически проводят мероприятия по борьбе с грызунами.

Поступившую на предприятие пищевую соль выгружают в закрытые склады с влагонепроницаемыми полами.

Топливо, тару, стройматериалы хранят в складах, под навесами или на специально отведенных площадках с соответствующим укрытием.

Кость хранят под навесами с водонепроницаемым полом, в закрытых от посторонних помещениях.

Технологические операции на холодильнике осуществляют в соответствии со Сборником технологических инструкций по охлаждению, замораживанию, размораживанию и хранению мяса и мясопродуктов на предприятиях мясной промышленности.

Все грузы, как в таре, так и без тары, при размещении в камерах холодильника укладывают штабелями на деревянные решетки или поддоны, высота которых должна быть не менее 8 см от пола. От стен и приборов охлаждения штабеля располагают не ближе чем на 30 см. Между штабелями должны быть проходы. При укладке мороженных мясных продуктов в штабели и снятии их со штабелей на обувь рабочих, участвующих в этой работе, должны быть одеты брезентовые защитные чулки.

Остывшее и охлажденное мясо хранят в подвешенном состоянии.

Условно годное мясо хранят в отдельной камере или в общей камере на участке, отгороженном сетчатой перегородкой.

Запрещается пользоваться инвентарем и поддонами, не продезинфицированными после употребления. Запасы чистых деревянных решеток и поддонов хранят в обособленных помещениях.

Снеговую шубу с охлаждающих батарей удаляют оттаиванием, а также путем очистки скребками или жесткими метлами после освобождения камер от хранящихся продуктов. Допускается механическая очистка батарей от снеговой шубы в загруженных камерах при условии обязательного покрытия хранящихся грузов чистым брезентом или парусиной. По окончании очистки снег немедленно удаляют из камер.

Загрязненные полы и двери в камерах с плюсовой температурой, в коридорах и на лестничных клетках регулярно промывают горячим щелочно-мыльным раствором.

Для своевременного выявления зараженности плесенями холодильных камер периодически осуществляют микробиологический контроль, руководствуясь Инструкцией по определению заражаемости плесенями холодильных камер предприятий мясной промышленности.

Холодильные камеры ремонтируют, моют и дезинфицируют после освобождения их от грузов, в периоды подготовки холодильника к массовому поступлению грузов, а также при выявлении плесени на стенах, потолках, оборудовании камер и при поражении плесенями хранящейся продукции.

Для мойки и дезинфекции инвентаря, транспортных средств и тары при холодильнике оборудуют моечное отделение с водонепроницаемым полом, подводкой острого пара, горячей и холодной воды и трапами для стока смывной воды в канализацию.

Перевозку мяса и мясопродуктов, как правило, производят в авторефрижераторах, а также в охлаждаемом железнодорожном и водном транспорте.

Автомобильные транспортные средства для мяса и мясных продуктов должны быть технически исправны, чистые и иметь санитарные паспорта.

Перед погрузкой работник, назначенный для этой цели администрацией предприятия, осматривает транспорт и, если он отвечает требованиям санитарных правил, выдает, путем соответствующей отметки на путевом листе, разрешение на его использование для перевозки мясных продуктов. Без такого разрешения погрузка продуктов не допускается.

Перевозка мяса и субпродуктов совместно с готовыми мясными изделиями не допускается. Мясные продукты перевозят в чистой таре, изготовленной из материалов, разрешенных органами здравоохранения. Перевозка таких продуктов навалом, без тары, запрещается.

Для транспортировки мяса и субпродуктов допускается использование без промывки автомашин, перевозивших готовые в пищу мясные продукты в этот же день. Ежедневно после окончания перевозок транспортные средства подвергают санитарной обработке в соответствии с Инструкцией по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности.

Лица, участвующие в перевозках мясных продуктов (грузчики, экспедиторы), должны иметь личные медицинские книжки с отметками в них о сдаче санитарного минимума и прохождении в установленный срок медицинского осмотра. Этих работников предприятие обеспечивает санитарной и специальной одеждой, рукавицами, а для погрузки мяса – брезентовыми защитными чулками, надеваемыми при погрузке продуктов поверх обуви.

Возвратную тару принимают от получателей продукции в чистом виде. Дополнительно она подвергается санитарной обработке на предприятии мясной промышленности.

Бытовые помещения для работников производственных цехов предприятий мясной промышленности должны быть оборудованы по типу санпропускника.

В состав бытовых помещений должны входить: гардеробные верхней, домашней, рабочей и санитарной одежды, бельевая для чистой санитарной

одежды, прачечная, помещение для приема грязной санитарной одежды, душевые, маникюрная, туалет, раковины для мойки рук, здравпункт или комната для медосмотра, помещение для личной гигиены женщин, сушилка для одежды и обуви в соответствии с Санитарными и ветеринарными требованиями к проектированию предприятий мясной промышленности.

Гардеробные и душевые для работающих в холодильнике должны быть расположены в общих бытовых помещениях.

Для работающих в санитарной бойне и цехе технических (полу)фабрикатов устраивают отдельные бытовые помещения.

Не разрешается располагать уборные, душевые и прачечные над помещениями пищевых цехов, а также производственными и складскими помещениями столовых.

Гардеробные для рабочей и санитарной одежды располагают в помещении, изолированном от гардеробных для верхней и домашней одежды. Хранение одежды рабочих основного производства должно производиться открытым способом, для чего гардеробные бытовых помещений оборудуют вешалками или открытыми шкафами.

Шлюзы перед туалетными комнатами должны быть оборудованы вешалками для санитарной одежды, раковинами для мытья рук со смесителями горячей и холодной воды, мылом, щетками, устройством для дезинфекции рук, электросушилкой рук или полотенцем разового пользования.

Унитазы в туалетных комнатах следует устанавливать с педальным спуском, туалетные комнаты – с самозакрывающимися дверями.

Стены в душевых облицовывают глазурованной плиткой на всю высоту; в гардеробных санитарной одежды, бельевой для выдачи чистой одежды, в санитарных узлах, в комнатах гигиены женщин – на высоту 2,1 м, выше – окраска эмульсионными или другими разрешенными красителями для несущих конструкций; в остальных помещениях допускается окраска или побелка стен.

Потолки в душевых помещениях покрываются масляной краской, во всех других помещениях – известковой побелкой; полы – керамической плиткой.

Бытовые помещения необходимо ежедневно по окончании работы тщательно убирать: очищать от пыли, стены, полы и инвентарь промывать мыльно-щелочным раствором и горячей водой; шкафы в гардеробных очищать влажным способом и не реже 1 раза в неделю подвергать дезинфекции путем орошения или протирания тканью, смоченной дезинфицирующим средством.

Санитарные узлы и оборудование комнат гигиены женщин по мере необходимости, но не реже 1 раза в смену, тщательно очищают, промывают водой, после чего дезинфицируют.

Освещение производственных помещений должно соответствовать Санитарным и ветеринарным требованиям к проектированию предприятий мясной промышленности.

Светильники с люминесцентными лампами должны иметь защитную решетку (сетку), рассеиватель или специальные ламповые патроны, исключающие возможность выпадения ламп из светильников; светильники с лампами накаливания – сплошное защитное стекло.

В производственных цехах с постоянным пребыванием людей должно быть обеспечено естественное освещение. Без естественного освещения или с недостаточным естественным освещением допускаются помещения, в которых работающие пребывают не более 50 процентов времени в течение рабочего дня, или это требуется по вопросам технологии.

Световые проемы запрещается загромождать тарой, оборудованием и т.п. как внутри, так и вне здания, не допускается замена стекол в них непрозрачными материалами.

В цехах с открытым технологическим процессом должна быть предусмотрена очистка подаваемого наружного воздуха от пыли в системах механической приточной вентиляции.

Забор приточного воздуха для производственных помещений должен производиться в зоне наименьшего загрязнения.

В помещениях, где происходит выделение паров и значительного количества тепла, оборудуют приточно-вытяжную вентиляцию с устройством, в необходимых случаях, местных отсосов; кроме того, каждое помещение должно иметь естественное проветривание, если это допускается технологическим процессом.

Производственные и вспомогательные помещения должны быть обеспечены отоплением.

Температура воздуха и относительная влажность в производственных помещениях должны соответствовать санитарным нормам проектирования промышленных предприятий и технологическим инструкциям производства мясных продуктов.

Нагревательные приборы по конструкции должны быть удобными для очистки и ремонта.

При выполнении технологических процессов и санитарных мероприятий соблюдают государственные и отраслевые системы безопасности труда (ССБТ).

В производственных помещениях следует предусматривать смывные краны из расчета 1 кран на 150 м2 площади, но не менее одного смывного крана на помещение; кронштейны для хранения шлангов.

Для мытья рук в цехах должны быть установлены раковины с подводкой холодной и горячей воды со смесителем, снабженные мылом, щеткой, сосудом для дезинфицирующего раствора, полотенцами разового пользования, электросушилками.

Раковины должны располагаться в каждом производственном цехе при входе, а также в местах, удобных для пользования ими, на расстоянии не более 18 м от рабочих мест.

Для питьевых целей устанавливают питьевые фонтанчики или сатураторные установки на расстоянии не более 75 м от рабочего места; температура питьевой воды должна быть не ниже 8оС и не выше 20оС.

В производственных помещениях на каждые 150 м2 площади пола должны быть трапы диаметром 10 см для стекания жидкостей.

2. Ветеринарно-санитарные требования к сырью и вспомогательным материалам для колбас

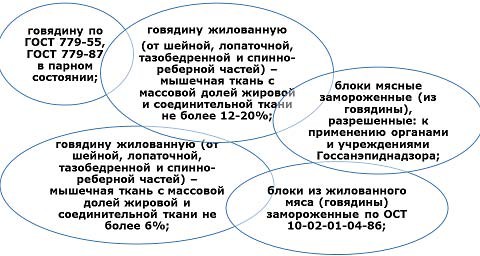

Для выработки колбасных изделий применяют следующее сырье и материалы:

Для выработки продукции используются сырье и материалы в соответствии с технологическими инструкциями и нормативной документации для каждого вида колбасного изделия.

2.1. Ветеринарно-санитарная характеристика основного сырья для колбасных изделий

Основным сырьем для выработки колбасных изделий является мясо всех, видов скота и птицы, обработанные субпродукты, белоксодержащее сырье животного и растительного происхождения (кровь и продукты ее переработки, соево-белковые и молочно-белковые изоляты, концентраты), животные и растительные жиры, яйца и яйцепродукты, мука, крахмал, крупа, плавленые сыры, пектин.

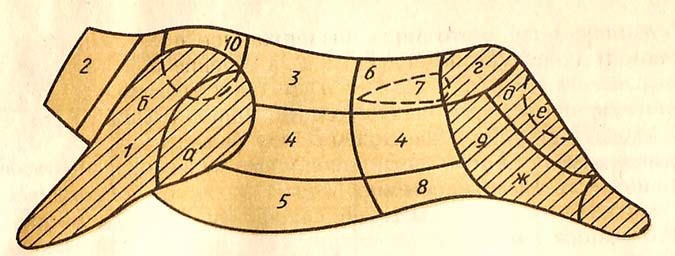

Мясное сырье. Классификацию мясного сырья проводят в зависимости от вида убойных животных и термического состояния.

Среди мясного сырья, используемого для выработки колбасных изделий, наибольший удельный вес занимают говядина и свинина.

Считается, что говядина – структурная основа колбасного фарша, формирует вязкость, обладает хорошей водосвязывающей способностью, свинина влияет на вкусоароматические характеристики, пластичность и нежность готовых колбасных изделий. Для выработки национальных видов колбас в отдельных регионах страны применяют баранину, козлятину, конину, мясо оленей, верблюдов, яков, буйволов, птицы и диких животных. Для изготовления отдельных видов вареных и полукопченых колбас используют мясо цыплят, кур, индеек и кроликов.

В производстве колбасных изделий используется мясо разного термического состояния: парное, охлажденное, подмороженное, замороженное и размороженное.

Парное мясо получают от только что убитого животного. Оно имеет температуру, близкую к прижизненной (не ниже 35ºС). В розничную торговлю такое мясо не поступает, так как нестойко в хранении из-за быстрого обсеменения микроорганизмами при влажной поверхности. Парное мясо рекомендуют использовать для выработки вареных колбас, сосисок и солено-вареных мясопродуктов (вареных ветчинных изделий).

Остывшим мясо считают через 6 часов после разделки туш в естественных условиях или в охлаждаемых камерах. Температура в толще мышц не выше 12ºС, имеет поверхностную корочку подсыхания и упругую консистенцию. Ямочка, образовавшаяся после надавливания, быстро исчезает. Остывшее мясо также нестойко в хранении, поэтому его сразу же охлаждают или замораживают.

Охлажденное мясо имеет температуру в толще мышц от 0 до 4ºС, плотную корочку подсыхания, упругую консистенцию. Ямочка, образовавшаяся после надавливания, быстро исчезает. Охлажденное мясо — полностью созревшее, обладает самыми высокими пищевыми достоинствами. Охлажденное мясо может храниться при Т –1ºС в камере до 15 суток. За это время оно несколько теряет массу: в первые 2 суток свинина жирная теряет 0,2% своей массы, говядина – до 0,3% и в дальнейшем по 0,01% ежедневно. Мясо и мясопродукты охлаждают в воздушной среде, воде или рассолах.

Продолжительность медленного охлаждения для всех видов мяса составляет 26-28 часов, быстрое охлаждение для баранины и козлятины – 6-7 часов, свинины – 10-13, для говядины – 12-16 часов. Медленное охлаждение парного мяса имеет ряд недостатков, прежде всего, из-за значительных потерь влаги поверхность туш покрывается сплошной плотной корочкой подсыхания, которая в дальнейшем может набухать, что снижает устойчивость мяса к микробиальной порче при хранении.

Быстрое охлаждение обеспечивает хороший товарный вид за счет быстрого образования корочки подсыхания, позволяет уменьшить потери массы мяса и увеличить срок хранения, кроме того, быстрое охлаждение мяса выгодно и с санитарно- гигиенической точки зрения, так как при быстром снижении температуры поверхности до 0-1ºС замедляется или полностью прекращается развитие микрофлоры. Охлажденное мясо хранят не более 10-15 суток.

Подмороженное мясо имеет температуру в толще мышц на глубине 1 см от минус 3ºС до минус 5ºС, на глубине 6 см – от 0ºС до 2ºС, при хранении температура по всему объему должна быть от минус 2ºС до минус 3ºС. Подмороженное мясо отличается от охлажденного тем, что в нем большая часть влаги превращается в лед. По качеству оно несколько хуже охлажденного, но лучше мороженого. Подмороженное мясо может храниться до 20 суток.

Замороженное мясо имеет в глубине массы температуру не выше минус 8ºС. Замораживают мясо однофазным и двухфазным способами. При однофазном способе замораживают парное мясо, при этом сокращаются сроки заморозки и снижается потеря массы за счет естественной убыли на 0,2-1,6%. При двухфазном – мясо замораживают после предварительного охлаждения. Замороженное мясо хранят в штабелях, на рейках или в поддонах. Для снижения естественной убыли и лучшей сохранности мяса по периметру камеры устанавливают защитные экраны (ткань с намороженным льдом).

Мясо глубокой заморозки имеет температуру в глубине мышц не выше минус 18ºС. По пищевой ценности и технологическим свойствам замороженное мясо уступает другим видам, так замораживание и хранение в замороженном виде приводят к потере ценных питательных веществ. При замораживании, технологической и кулинарной обработке теряется значительное количество мясного сока, поэтому органолептические достоинства мясопродуктов из замороженного мяса менее выражены. Вместе с тем, процесс замораживания имеет большое значение, учитывая необходимость мясных запасов, транспортирования их на дальние расстояния.

Размороженное (дефростированное) мясо – это когда замороженное мясо отепляется до температуры в толще мышц не ниже минус 0-1ºС. Цель размораживания – восстановить свойства, которые мясо имело до замораживания, однако полностью первоначальные свойства в размороженном мясе не восстанавливаются, т.к. при замораживании и последующем хранении в мясе происходят некоторые необратимые процессы.

Размораживание осуществляют в воде, воздухе, с использованием паровоздушной смеси, различных растворов, электрического поля, инфракрасных лучей. В зависимости от температуры и скорости движения воздуха размораживание может быть медленным, ускоренным или быстрым. Лучшими качественными показателями обладает мясо, размороженное при температуре 20ºС и относительной влажности воздуха 95%.

Пищевые субпродукты (сбой) – это внутренние органы и обрези туши, полученные при переработке убойных животных. В зависимости от вида скота субпродукты подразделяются на говяжьи, свиные, бараньи и т.д., по пищевой ценности подразделяются на две категории.

По качеству обработке и органолептическим показателям субпродукты должны соответствовать требованиям стандарта.

Языки используют для изготовления фаршированных и вареных колбас, деликатесных штучных изделий. Печень используют для изготовления высокосортных ливерных и отдельных видов полукопченых колбас, паштетов. Мозги используются для производства вареных и ливерных колбас, паштетов. Сердце для выработки колбасных изделий используется ограничено (для вареных и ливерных колбас).

Мясная обрезь применяется в вареных, полукопченых и ливерных колбасах, отдельных видов сарделек. Мясокостные хвосты говяжьи и бараньи применяют в основном для производства зельцев. Вымя говяжье используют для производства вареных и ливерных колбас, зельцев. Из мяса голов всех видов скота вырабатывают вареные и полукопченые колбасы, а мясо свиных голов, кроме того, используют для приготовления соленых мясных изделий.

Легкие используют для выработки ливерных колбас 3-го сорта. Мясо пищевода (всех видов скота), калтыки (гортань с глоткой) используют для производства вареных и ливерных колбас, студней. Селезенку применяют для изготовления ливерных колбас. Уши говяжьи и свиные, трахеи говяжьи и свиные, рубцы, сычуги бараньи и говяжьи, книжки говяжьи, желудки свиные используют для производства отдельных видов вареных и ливерных колбас, студней и зельцев. Ноги и путовый сустав говяжий, ножки свиные, губы говяжьи применяются для изготовления ливерных колбас, зельцев и студней.

Пищевая кровь убойных животных. Собранная в процессе убоя при соблюдении определенных условий и отвечающая санитарным и ветеринарным требованиям для использования на пищевые цели. Кровь является ценным источником животного белка. Кровь является отличной питательной средой для микроорганизмов, при ее переработке необходимо особое внимание уделять санитарным условиям и соблюдению режимов термообработки.

Кровь при хранении быстро портится, поэтому для предотвращения порчи ее консервируют: охлаждением до 4ºС (срок хранения не более 12 часов); замораживанием до минус 18-35ºС (срок хранения не более 6 месяцев); поваренной солью в количестве 2,5-3% к массе сырья (длительность хранения от 4 часов до 2 суток).

Цельную кровь и форменные элементы используют для производства кровяных колбас и зельцев, для изготовления гемоглобина, который улучшает розовый цвет вареных колбас. При термообработке кровь теряет воду, становится рассыпчатой. Для улучшения технологических свойств, кровь используют совместно с коллагенсодержащими видами сырья, крахмалом, мукой. Осветленная кровь – пищевая кровь, обесцвеченная химическими реагентами (пероксидом водорода, ферментами и физическими методами) используется при производстве вареных колбас без изменения их традиционного цвета. Форменные элементы крови (эритроциты, лейкоциты, тромбоциты), полученные при сепарировании стабилизированной или дефибринированной крови используют при производстве вареных колбас.

Плазму и сыворотку, полученные при сепарировании стабилизированной или дефибринированной крови, применяют при изготовлении вареных и полукопченых колбас, сосисок и сарделек.

В колбасном производстве широко используется другое белковое сырье животного и растительного происхождения.

Свиная шкурка. Это коллагенсодержащий пищевой субпродукт в виде кусков свиных шкур без остатков прирезей жира, без щетины и эпидермиса. Свиную шкурку используют в сыром или вареном виде. Из нее готовят белковый стабилизатор.

Белковый стабилизатор. Применяют при изготовлении вареных, ливерных колбас, мясных хлебов. Его изготавливают из свиной шкурки или из жилок и сухожилий, полученных при обвалке свинины и говядины, а также говяжьих губ. При выработке вареных колбас, мясных хлебов и сарделек 1-го сорта в России разрешено применять не более 5%, второго сорта – не более 7% белкового стабилизатора.

Молочно-белковые концентраты. Вырабатывают из обезжиренного молока или сыворотки, удаляя из них воду, минеральные вещества и лактозу. В зависимости от белкового состава выпускают следующие молочно-белковые концентраты: пищевой казеин, казеинаты, копреципитаты в нерастворимой и растворимой формах, сывороточные и белковые концентраты. По питательной ценности молочно-белковые концентраты приближены к мясу, но в отличие от белков мяса не содержат пуриновых оснований, избыток которых ухудшает обмен веществ в организме. Молочно-белковые концентраты имеют следующие достоинства, благоприятствующие применению в колбасном производстве, в том числе: содержание белка, отсутствие редуцирующих сахаров и катионов кальция, повышенную водосвязывающую и эмульгирующую способность, устойчивость при хранении, транспортабельность, простоту применения, высокий экономический эффект от использования. Их применяют при производстве вареных и полукопченых колбас, мясных хлебов, сосисок и сарделек.

Соевые белковые препараты. Вырабатывают из соевых бобов. Соя или соевый белок – это полноценный белок растительного происхождения, по составу аналогичный белку мяса (1 кг очищенного соевого белка — изолята соевого белка — при его разведении –гидратации — заменяет 5 кг постного мяса). Соевые бобы по содержанию белка превосходят все виды растений и содержат 42% белка, 33% углеводов, 20% масла и 5% клетчатки. После экстракции масла (гексаном) получают обезжиренные хлопья, из которых изготовляются соевая мука, крупа, концентраты, изоляты и их текстурированные формы.

Современные способы выделения из соевого боба чистого белка позволяют получить соевый белок около 90% концентрации (это в лучшем случае), а чаще 70 и 50%. Их используют при изготовлении вареных и полукопченых колбас, мясных хлебов, сосисок и сарделек. Даже при стоимости высококачественных (90% концентрации) соевых белков на уровне 3-4 $ за 1 кг экономическая выгода существует. Соевые белковые препараты разных марок и производителей существенно различаются по химическому составу и функционально-технологическим свойствам.

Соевые белковые изоляты и концентраты обладают многочисленными функциональными свойствами, такими как растворимость, диспергируемость, вязкость, гелеобразование, водо-, жиросвязывающая, эмульгирующая и стабилизирующая способности. Эти свойства соевых белков имеют большое значение в технологической практике производства мясопродуктов, положительно влияя на устойчивость фарша и консистенцию продукта.

Большинство соевых препаратов получают из трансгенной сои. По поводу влияния ее на здоровье человека до сих пор ведется дискуссия. Несмотря на пиар- кампанию в средствах массовой информации относительно генномодифицированных продуктов, можно полагать, что соевые белковые препараты будут использоваться в технологии мясных продуктов. Планируемый мировой объем соевых белков к 2020 г. должен составить 300 млн. тонн (против 214 млн. в 2005 г.)

Молочные продукты. Используются как в свежем виде (цельное молоко, сливки), так и консервированном (сухое молоко, сливки). Сухие молочные продукты стойки при хранении, т.к. содержат мало влаги. После добавления к сухому молоку или сливкам воды, в значительной степени восстанавливаются их свойства.

Мясо механической обвалки [дообвалки]. Мясная масса – бескостное мясо в виде измельченной [пастообразной] массы с массовой долей костных включений не более 0,8%, получаемая путем отделения мышечной и соединительной и/или жировой ткани [остатка мышечной соединительной и/или жировой ткани], используется при производстве вареных, полукопченых и ливерных колбас, мясных хлебов и паштетов.

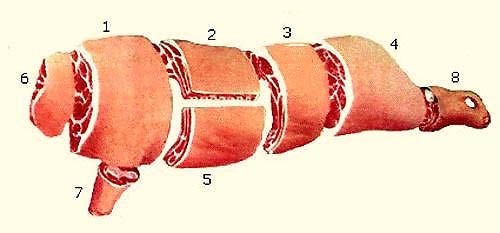

Жиросодержащее сырье. Жир-сырец — пищевой продукт в виде жировой ткани, отделенный от туши и внутренних органов убойного животного. В зависимости от вида животного жир-сырец называется: говяжий, свиной, бараний и др.

Подкожный жир (полив) – жир-сырец в виде отложения жировой ткани, снятый с наружной части туши при ее разделке. Свиной подкожный жир называется шпиком. Для шпика (со шкуркой и без нее) установлены минимальные ограничения: толщина и масса должны быть не менее 1,5 см и 0,6 кг. Поверхность шпика должна быть чистой, без остатков щетины кровоподтеков, без пятен и загрязнений. На разрезе шпик должен быть белого цвета или иметь розоватый оттенок. Шпик подразделяют на хребтовый и боковой.

Хребтовый шпик снимают с хребтовой части туш, верхней части передних и задних окороков. Используется в основном для изготовления колбас высших сортов. Хребтовый шпик менее подвержен окислению по сравнению с боковым, и поэтому предпочтителен для использования при производстве колбас с длительным сроком хранения.

Боковой шпик срезают с боковых частей туши, с грудины, к нему относят срезки при разделке грудинки и бекона. Используется при изготовлении колбас I и II сортов.

Качество шпика зависит от рациона кормления свиней: от преобладания в кормах зерновых и кукурузы в шпике формируется мягкая жировая ткань желтоватого цвета. При откорме картофелем шпик становится белым, зернистым. Рыбная мука в корме вызывает появление рыбного запаха и вкуса жира (особенно после термообработки).

Шпик, используемый в рецептурах колбас для придания рисунка, должен иметь высокую твердость, не размазываться, не выкрашиваться из мясной основы, не окисляться. Использование легкоплавкого и мазеобразного жира не позволяет изготовить полукопченые, варено- копченые и вареные колбасы с размерами кусочков шпика на разрезе, требуемыми по нормативной документации. Такой шпик и свиной жир лучше использовать при приготовлении бесструктурных эмульгированных колбас.

Свиной шпик является скоропортящимся сырьем, поэтому его охлаждают до температуры не выше 8ºС, солят или замораживают. Срок хранения охлажденного шпика – 3 суток, соленого – 60 суток, замороженного – 90 суток.

Грудинка свиная – грудореберная часть с удаленными ребрами и брюшной частью с ровно обрезанными краями и толщиной не менее 2 см. Грудинка должна содержать не более 25% мышечной ткани.

Мездровый жир – жир-сырец, снятый со свиной шкуры. Все виды жира-сырца свиного используются при изготовлении сосисок, сарделек, вареных и ливерных колбас.

Бараний жир-сырец подразделяют на подкожный и курдючный (снятый в области таза и хвоста у курдючных пород овец), их применяют в колбасном производстве в виде кусочков для вареных, полукопченых и сырокопченых колбас.

Пищевые топленые жиры. Говяжий, свиной и костный топленые жиры не ниже 1 сорта используют для изготовления сосисок, сарделек, вареных и ливерных колбас.

Масло сливочное. В колбасном производстве применяют несоленое, любительское и крестьянское масло.

Маргарин. В колбасном производстве используют без вкусовых добавок.

Наличие в составе фарша вареных колбас до 20% жира способствует повышению его липкости, улучшению консистенции и сочности. Превышение содержания жира более 20%, как правило, приводит к снижению величины водосвязывающей способности и выхода готового продукта.

Яйца и яйцепродукты. Используют для изготовления вареных и ливерных колбас, а также для отдельных видов сосисок и мясных хлебов. Среди яйцепродуктов наиболее распространены меланж (смесь яичного белка и желтка в естественном соотношении) и яичный порошок (высушенный меланж).

Различные виды муки. Применяются для производства отдельных видов вареных и ливерных колбас, сосисок, сарделек и колбасных хлебов. Используют муку не ниже 1 сорта. Ее добавляют при приготовлении фарша в количестве от 2 до 5%. Разные виды муки имеют различную степень объемного расширения при гелеобразовании. При нагреве картофельная мука, входящая в состав мясной эмульсии, расширяется значительно сильнее, чем пшеничная, что может привести к разрыву колбасной оболочки. По уровню водоудерживающей и жироудерживающей способности различные виды муки можно расположить следующим образом: пшеничная, гороховая, рисовая, соевая.

Картофельный или кукурузный крахмал. Используют в колбасном производстве для повышения вязкости фарша отдельных видов вареных и ливерных колбас, сосисок, сарделек и колбасных хлебов. Для повышения эффективности нативных крахмалов, рекомендуется вводить их в фарш не в сухом виде, а после проведения предварительной клейстеризации, передозировка крахмала в рецептуре колбас при термообработке может вызвать разрыв оболочки «по спирали». Хлорид натрия ухудшает функционально-технологические свойства крахмалов.

Различные крупы. Лущеный горох, чечевицу, пшено шлифованное, перловую и ячневую крупы используют для изготовления отдельных видов вареных и ливерных колбас.

Плавленые сыры. До 30% жирности используют для изготовления отдельных видов вареных колбас и сосисок.

2.2. Ветеринарно-санитарные требования к вспомогательным материалам для колбас

Для производства колбасных изделий допускаются пищевые добавки и вспомогательные материалы, не оказывающие (с учетом установленных регламентов) вредного воздействия на жизнь и здоровье человека (по данным современных научных исследований). Использование пищевых добавок и вспомогательных материалов должно ухудшать органолептические свойства продуктов, а также снижать их пищевую ценность (за исключением некоторых продуктов специального и диетического назначения).

Не допускается применение пищевых добавок для сокрытия порчи и недоброкачественности сырья или готового пищевого продукта. Допускается применение пищевых добавок в виде готовых композиций – многокомпонентных смесей (комплексные пищевые добавки).

Для пищевых добавок, не представляющих опасность для здоровья человека и избыточное количество которых может привести к технической порче продукта, максимальный уровень их внесения в пищевые продукты должен определяться технологическими инструкциями.

Хлорид натрия. Используется для посола мяса и мясопродуктов в кристаллическом виде или в растворах различной концентрации. В 100 частях воды при 20ºС растворяется 35,85 частей поваренной соли. По способу обработки поваренная соль может быть выварочной или молотой, помолов № 1; 1,2. По степени чистоты поваренная соль разделяется на 4 сорта: экстра, высший, первый и второй. При производстве колбас не разрешается использовать соль второго сорта. Перед использованием соль просеивают или растворяют в воде.

Добавление поваренной соли в мясное сырье (при посоле, либо в процессе куттерования):

- обеспечивает переход в растворимое состояние миофибриального белка миозина и повышение его функционально-технологических свойств;

- понижает температуру мясной системы;

- снижает уровень изоэлектрической точки белков, в результате чего в сырье возрастает количество гидрофильных центров и соответственно величина водосвязывающей способности.

Сахар. Применяют для улучшения вкуса колбас и продуктов из свинины, говядины и баранины. Его вырабатывают из сахарной свеклы и сахарного тростника. Сахар используют в виде сахарного песка — белого с блеском мелкокристаллического продукта, содержащего в пересчете на сухое вещество не менее 99,75% сахарозы. Сахар гигроскопичен, хранить его следует на стеллажах в условиях относительной влажности воздуха не выше 70%, не допуская резких изменений температуры.

Сахар снижает степень гидратации и набухаемость белковых препаратов и каррагинанов. Аналогично действует сахар на функциональные свойства нативных крахмалов. По этой причине каррагинаны во избежание их комкуемости рекомендуют вносить вместе с сахаром. Для улучшения вкуса колбас эконом-класса рекомендуется некоторое увеличение закладки сахара при одновременном введении коптильных препаратов.

Нитрит натрия (NaNО2, Е250). Представляет собой мелкокристаллический порошок слегка желтоватого цвета. Используется при посоле мяса или при приготовлении фарша для стабилизации розово- красного цвета мяса, за счет превращения белка миоглобина в нитрозомиоглобин красно-розового цвета. Во время технологической обработки 20-25% от внесенного нитрита взаимодействует с миоглобином, 15% преобразуется в нитраты, около 40% связывается с белками и липидами, 20% обнаруживается в виде остаточного нитрита в готовом продукте.

Остаточный нитрит в мясных продуктах, вступая во взаимодействие с вторичными аминами, может образовывать канцерогенные вещества – нитрозоамины; их количество зависит от содержания остаточного нитрита, продолжительность и хранение и колебаний температуры в процессе хранения готовых мясных изделий. Нитрит натрия снижает скорость окисления жира (процессы прогоркания и осаливания), антиокислительное действие нитрита натрия усиливается в присутствии аскорбиновой кислоты. Введения нитрита натрия в мясное сырье и проведение последующей выдержки в посоле интенсифицирует процессы образования альдегидов, инозина, гипоксантина, серосодержащих соединений, существенно улучшающих вкусоароматические характеристики мясных продуктов.

Установлено, что продукт распада нитрита – окись азота вызывает расслабление мышечных волокон, что обеспечивает ускорение диффузионно-осмотических процессов при посоле. Нитрит натрия проявляет антимикробное действие по отношению к патогенным микроорганизмам Cl. botulinum, родов Salmonella, Staphyloccus, частично ингибирует развитие токсигенных плесеней. На дрожжи существенного влияния не оказывает. Консервирующее действие нитрита натрия усиливается в сочетании с поваренной солью, аскорбиновой кислотой при пониженных значениях рН среды.

Применяется только химически чистый нитрит натрия в виде раствора концентрацией не более 2,5% в строго регламентированных дозах под контролем ветеринарно-санитарной службы. Сухой нитрит натрия хранят в закрытом и опломбированном помещении отдельно от других материалов. В сухом виде применять категорически запрещено. Раствор готовят в химической лаборатории в специальном закрывающемся сосуде.

При использовании нитритов в промышленном производстве пищевых продуктов необходимо соблюдение особых мер предосторожности: в производственные цеха нитриты должны поступать только в виде рабочих растворов с указанием концентрации и находиться там только в специально предназначенной закрытой таре с надписью:

«2,5% раствор нитрита натрия. Яд».

При одинаковых дозах введения количество остаточного нитрита натрия в готовой продукции существенно различается: его содержание всегда выше, если раствор нитрита вводили в фарш в процессе куттерования и ниже – в случае про ведения предварительного посола мясного сырья с нитритом. В сырокопченых колбасных изделиях допускается содержание нитрита, не вступившего во взаимодействие с белками, не более 0,003%, а в вареных, полукопченых и варено-копченых – не более 0,005%.

Хлорид кальция (Е509). Представляет собой пористые кусочки белого цвета с незначительным содержанием порошка, образующегося в результате частичного разрушения кусочков при трении, расплывающиеся на воздухе и хорошо растворимые в воде. Хлорид кальция применяют для придания колбасам, в рецептуру которых входит плазма крови, более плотной консистенции, в фарш вводят 25%-ный водный раствор.

Пищевые фосфаты (Е339). В мясной промышленности для приготовления смесей используют следующие фосфаты: тетранатрийпирофосфат, мононатрийортофосфат, тринатрийпирофосфат девятиводный. При использовании в мясном производстве короткоцепочечные дифосфаты более эффективны при производстве эмульгированных колбас. Комплексные смеси фосфатов существенно отличаются по свойствам от индивидуальных фосфатных препаратов. Однокомпонентные – смещают рН моментально. Комплексные обладают буферной емкостью, в результате чего способны поддерживать определенный уровень рН в многокомпонентных мясных системах, усиливают действие консервантов, подавляют развитие патогенных микроорганизмов. При изготовлении вареных колбас, сосисок, сарделек и колбасных хлебов фосфаты вводят в фарш в начале куттерования, в количестве 0,3-0,5 г на 1 кг сырья.

Фосфаты способствуют набуханию мышечных белков, влагоудержанию при варке, увеличению сочности и выхода вареных колбасных изделий, улучшают структуру фарша, обеспечивая липкость и пластичность. Они обеспечивают образование стойких жировых эмульсий, что предотвращает образование бульонно- жировых отеков при варке колбас, тормозит окислительные процессы в жире. Увеличение дозировки не оказывает влияния на дальнейшее изменение рН и водосвязывающую способность и, более того, вызывает появление рыхлости продукта после термообработки. По некоторым данным фосфаты в больших количествах способны вызывать расстройства желудочно-кишечного тракта и обладают канцерогенным действием. Запрещены к применению во многих европейских странах.

Пряности. Продукты растительного происхождения, отличающиеся своеобразными вкусовыми и ароматическими свойствами. Их широко используют для придания колбасным изделиям остроты и аромата. В качестве пряностей употребляют высушенные различные части растений: плоды (тмин, кориандр, кардамон, перец), семена (горчица, мускатный орех, фисташки), цветы и их части (гвоздика), листья (лавровый лист, укроп), кору (корица), корни (имбирь) и луковые овощи (лук, чеснок).

Черный перец. Серо-черные сморщенные шарики, жгучего вкуса, плоды тропической лианы.Правильно высушенный перец не должен седеть при хранении, «посерение» — признак порчи. Чем тверже, темнее и тяжелее ягоды, тем лучше. 1000 зерен черного перца хорошего качества должны весить 460 г.

Белый перец. Делают из дозревших красных ягод перца. Сначала удаляют мякоть околоплодника. Для чего вымачивают ягоды в морской или известковой воде, либо ферментируют в кучах на солнце по 7-10 дней, затем сушат. Он становится круглым гладким горошком, снаружи грязно- белого, а при раздавливании слегка желтоватого цвета. По вкусу он менее острый, но более ароматный.

Зеленый перец. Готовят из еще не начавших созревать ягод. Основным веществом, обуславливающим вкус перца, является алкалоид пиперин.

Душистый перец. Собирательное название нескольких пряностей. Главным свойством всех душистых перцев является их повышенная и чрезвычайно стойкая ароматичность самых разных оттенков. Основными душистыми перцами является «Ямайский», у которого аромат выражен очень резко, вкус жгучий, поэтому главное не переборщить. Вторая разновидность – «Японский перец», из семейства рутовых. Готовая пряность представляет собой плоды — капсулки с полураскрытыми створками. Обладает тонким и сильным ароматом, напоминающим аромат цитрусовых. В составе эфирных масел преобладает эвгенол.

Красный перец. Представляет несколько видов растений из рода пасленовых. Перец стручковый (красный, острый, жгучий, паприка, чили) делится на жгучий, средне-жгучий, слабожгучий и сладкий. Незаменим для приготовления колбас, мясных изделий. Жгучий и острый вкус придает ему алкалоид капсаицин.

Кайенский перец. Обладает очень сильной жгучестью, имеет стручки светло-оранжевого цвета, обладает специфическим пряно-горьким ароматом, за что снискал уважение у гурманов.

Кардамон. Высушенные незрелые плоды вечнозеленого растения из семейства имбирных. Плоды кардамона имеют овальную форму (длиной от 8 мм до 14 мм), отличаются острым жгучим вкусом и с очень тонким запахом, в котором улавливаются лимонные и камфорные оттенки. Вкус и аромат кардамона обусловлен эфирным маслом (3-8%), основной частью которого является терпинесол.

Кориандр. Плоды однолетнего растения из семейства зонтичных, имеют шаровидную форму и желтовато-бурую окраску. Вкус и аромат плодам сообщает эфирное масло, основной составной частью которого является спирт линалол (до 70%).

Мускатный орех. Это высушенные и очищенные от скорлупы семена плодов мускатного дерева. Мускатный орех отличается очень сильным ароматом благодаря наличию в его составе 7-15% эфирного масла, основными частями которого являются пинен и камфен. Различают мускатный орех и мускатный цвет.

Тмин. Зрелые высушенные плоды двулетнего пряного растения Тмин обыкновенный (Carum carvi). Плоды имеют яйцевидную форму, коричневый цвет с буровато-зеленым оттенком. Сильный аромат и жгуче-горьковатый вкус тмина зависят от эфирного масла (3-7%), в состав которого в основном входит карвон (50-60%) и лимонен (40%). Тмин, как правило, используется в колбасном производстве в смеси с другими пряностями.

Горчица. Приправа из цельных и (или) молотых семян одноименного растения. Различают три вида горчицы: черную, белую и сизую (сарентскую). Семена горчицы отличаются высоким содержанием жира (до 35%). Для получения горчицы-порошка используют жмых, оставшийся после отжатия масла из семян горчицы. Жгучий вкус и острый запах горчице- порошку сообщает аллиловое масло. В колбасном производстве используют горчичный порошок 1 и 2 сортов.

Фисташки. Плоды фисташкового дерева (Pistacia vera L.) из семейства Anасаrdiасеае. Это орехи, у которых ядра имеют зеленоватый цвет, красноватую кожицу и приятный сладковатый вкус. Не допускается мучнистость плодов. Орехи 1 сорта должны иметь не менее 17 мм в наибольшем диаметре, 2 сорта – не менее 12 мм. Фисташки в подсушенном состоянии содержат: воды – 5-6%, жира – 50-62%, белков – 16-20%, небольшое количество крахмала и сахара.

Имбирь. Сырые или сухие корневища многолетнего растения Zingiber officinale, семейства имбирных. В зависимости от предварительной обработки бывает 2 сорта имбиря: белый – освобожденный от коры и черный неочищенный. Имбирь отличается специфическим приятным ароматом благодаря наличию 1,2-3% эфирного масла и жгучим вкусом, зависящим от содержания феноловещества.

Гвоздика (пряность). Высушенные нераскрывшиеся цветочные почки (бутоны) тропического гвоздичного дерева Syzygium aromaticum семейства миртовых (Myrtaceae). Гвоздика обладает жгучим вкусом и своеобразным сильным ароматом. Причем, жгучесть и аромат сконцентрированы в разных местах бутона. Наиболее тонкий аромат дает шляпка, а жгучая часть расположена в черешке.

Шафран. Пряность и пищевой краситель оранжевого цвета, получаемый из высушенных рылец цветков шафрана посевного (Crocus sativus). Слово «шафран» произошло от арабского azafran, что переводится как «желтый».

Лавровый лист. Высушенные листья вечнозеленого дерева или кустарника благородного лавра. Лучшим считается лавровый лист осеннего сбора, не моложе 2-х лет, высушенный в тени. Лавровый лист содержит 3- 4% эфирного масла, основным компонентом которого является цинеол.

Все пряности, кроме лаврового листа, применяют в молотом виде.

Экстракты пряностей. Представляют собой растворы эфирных масел в этиловом спирте (лаврового эфирного масла, укропного масла) или в растительном масле (перца черного и душистого, гвоздики, корицы, мускатного ореха, кардамона). Экстракты пряностей очень удобны в применении.

Смеси пряностей. С переходом на крупномасштабное производство, расширением ассортимента продуктов питания произошли значительные изменения в производстве пряностей. Традиционная технология использования в пищу молотых пряностей и трав уступает место новым подходам и решениям. Это связано с необходимостью точной дозировки вносимых пряностей, стабильностью их вкуса и аромата вне зависимости от географического места происхождения, времени года, изменения качества при хранении. Смеси пряностей – это различные их комбинации. Состав их может сильно изменяться в зависимости от вида пищевых продуктов. Смеси пряностей готовятся на специальных предприятиях. По физико-химическим и органолептическим показателям смеси пряностей для колбас, сосисок и сарделек должны удовлетворять следующим требованиям:

- внешний вид – однородный, мелкоразмолотый порошок;

- вкус – жгучий, свойственный составу компонентов, входящих в смесь;

- запах – острый, перечный, свойственный данному виду смеси;

- влажность не более 7%.

Устойчивость и интенсивность вкуса и запаха при внесении пряностей зависит от ряда факторов: вида и состояния мясного сырья. Жировая ткань парного и охлажденного мяса обладает высокой сорбционной способностью по отношению к эфирным маслам. В связи с чем происходит снижении эффективности действия специй. Наличие в рецептуре сухого молока уменьшает летучесть ароматических веществ и ухудшает вкус.

Натуральные пряности оказывают влияние не только на вкус и запах, но на цвет готовых мясных продуктов. Мускатный орех, тмин, гвоздика и душистый перец придают изделию более темную окраску; красный перец – оранжевый оттенок. Внесение при куттеровании смеси пряностей непосредственно после фосфатов повышает скорость экстракции эфирных масел из специй и таким образом улучшает вкусоароматические характеристики готовой продукции.

С целью улучшения сохранности свойств пряности для промышленной переработки, упаковывают массой нетто по согласованию с потребителем до 20 кг включительно, в пакеты из мешочной бумаги с внутренним пакетом из пергамента или подпергамента, пакеты из комбинированных на основе бумаги термосваривающихся материалов и из комбинированных полимерных материалов, разрешенных

Роспотребнадзором для контакта с пищевыми продуктами или в мешки бумажные четырехслойные.

Большинство пряностей отличается невысоким содержанием влаги (не более 14%), поэтому их можно продолжительное время хранить в сухих помещениях. В сырых условиях хранения пряности быстро плесневеют. Многие пряности, особенно измельченные и хранящиеся в негерметической упаковке, постепенно теряют аромат. Пряности нельзя хранить вместе с остро пахнущими товарами, т.к. они легко воспринимают посторонние запахи.

Пряности следует хранить при температуре не выше 20ºС и относительной влажности воздуха не более 75%, в сухих, хорошо вентилируемых и незараженных амбарными вредителями складских помещениях. Не допускается укладывать пряности вблизи водопроводных и канализационных труб, отопительных приборов; проветривать складские помещения в сырую погоду; хранить пряности совместно с химикатами и резко пахнущими продуктами, и материалами. Срок хранения пряностей регламентирован нормативно-технической документацией конкретного вида.

Овощи пряные. Из пряных овощей в колбасном производстве используется укроп. Это однолетняя культура, у которой в пищу используют листья или листья с зонтиками. В укропе много эфирного масла (1,0-1,25%), полезных и легкоусвояемых солей калия, кальция, железа, фосфора. Укроп применяют в свежем (в виде зелени), сушеном виде, а также в виде масла.

Луковые овощи. Чеснок и лук, многолетние травянистые растения из семейства лилейных. Луковые овощи содержат большое количество питательных, вкусовых и ароматических веществ. Эфирные масла луковых овощей обуславливают остроту, специфический вкус и аромат, возбуждающий аппетит и способствуют лучшему усвоению пищи.

Репчатый лук содержит 0,012-0,06% эфирного масла, которое придает ему запах и острый вкус, а также витамины B1, В6, РР, фолиевая и пантотеновая кислоты. Окраска сухих луковых чешуй обусловлена содержанием красящего вещества кверцетина. Все сорта лука делят на острые, полуострые и сладкие. Лук острых сортов содержит больше сухих веществ и эфирных масел. Лук используют в сушеном и свежем виде.

Чеснок отличается от репчатого лука более острым вкусом и запахом, меньшим содержанием влаги и большим содержанием азотистых, экстрактивных и минеральных веществ, а также эфирных масел, главной составной частью которых является диаллилдисульфит. Чеснок используется в свежем, консервированном или сушеном виде.

Лук и чеснок хранят при температуре от 0 до 2°С при относительной влажности воздуха 70-75%. Циркуляция воздуха 2-4 объема за 1 ч.

Продолжительность хранения 8-10 месяцев. Средняя высота укладки лука и чеснока на стеллажах россыпью 30-40 см.

Препарат гемоглобина. Готовят из форменных элементов крови путем смешивания их с водой в соотношении 1:1. При этом происходит гемолиз электролитов, препарат приобретает гомогенность и яркую окраску. Его вводят в фарш в количествах до 1% от массы для улучшения цвета колбасных изделий, особенно те, в рецептуру которых входят белковые препараты животного или растительного происхождения.

2.3. Пищевые добавки в колбасном производстве

Пищевые добавки – природные или синтезированные вещества, преднамеренно вводимые в пищевые продукты с целью придания им заданных свойств, например, органолептических или не употребляемые сами по себе в качестве пищевых продуктов или обычных компонентов пищи. Пищевые добавки можно вводить в пищевой продукт на различных этапах производства, хранения либо транспортирования в целях улучшения или облегчения технологического процесса, увеличения стойкости к различным видам порчи, сохранения структуры и внешнего вида продукта или намеренного изменения органолептических свойств.

Аскорбиновая кислота и ее производные (Е 300), аскорбинат натрия (Е301). Натриевая соль аскорбиновой кислоты (витамин С). Используют для ускорения образования окраски мясопродуктов, улучшения внешнего вида, устойчивости цвета при хранении колбас. Способствует улучшению вкуса и аромата продукта. Используется для предотвращения окислительной порчи пищевых жиров.

При изготовлении колбас в фарш вводят аскорбинат натрия, аскорбиновую кислоту в количестве 0,003% к массе в виде 3% водного раствора. Лучший эффект окраски достигается совместным применением с раствором гемоглобина. Аскорбинат натрия плохо растворяется при температуре ниже 10ºС. Для повышения эффективности его использования рекомендуется предварительно растворять в воде при температуре 20-25ºС.

Каррагинан (Е 407). Это природный гелеобразователь, получаемый при переработке красных морских водорослей методом экстракции с последующей очисткой от органических и других примесей многократным осаждением, фильтрацией и промывкой в воде и спирте. В зависимости от степени очистки различают рафинированные и полурафинированные каррагинаны – природный загуститель, получаемый из красных водорослей. Используется при производстве вареных колбасных изделий, как стабилизирующий и загущающий агент. Позволяет производителям увеличить вес производимой продукции. Каррагинаны плохо набухают и растворяются в жесткой воде. В таких случаях их необходимо вводить вместе с фосфатами, соевыми белками или сахаром либо предварительно гидратировать в горячей воде.

При использовании каррагинанов в производстве вареных колбас для корректировки вкуса необходимо увеличить закладу соли, специй, сахара. При избыточном содержании каррагинаны удерживают воду в организме, создавая проблемы с почками.

Пектиновые вещества (Е-440). От греческого pektos – свернувшийся, застывший. Это склеивающие вещества растительного происхождения. Представляют собой высокомолекулярные полисахариды, входящие в состав клеточных стенок и межклеточных образований. Основными свойствами пектиновых веществ, которые определяют области их применения в пищевой промышленности являются студнеобразующая и комплексообразующая способность.

Студнеобразующая способность пектина зависит от ряда факторов: молекулярной массы, степени этерификации, количества балластных по отношению к пектину веществ, температуры и рН среды, содержания функциональных групп. В природе пектин содержится в растительном сырье, плодах, овощах, корнеплодах, относится к растворимым пищевым волокнам (свекловичный, яблочный сухой) применяется при изготовлении некоторых видов вареных колбас.

Глутамат натрия (Е621). Мононатриевая соль глутаминовой кислоты – пищевая добавка, предназначенная для усиления вкусовых ощущений за счёт увеличения чувствительности рецепторов языка (усилитель мясного вкуса мясных кубиков). Глутамат используют при приготовлении изделий из низкосортного и мороженого мяса, при хранении утративших свои «первоначальные» свойства, и при использовании сои в качестве заменителя мяса.

В частности, глутамат натрия добавляют одновременно с солью и специями при приготовлении соевой смеси или фарша из перемороженного или старого мяса в производстве колбасных изделий и полуфабрикатов. Глутамат обязательный ингредиент в производстве продуктов питания из конины – до 0,15% от массы исходного сырья. Глутамат позволяет пищевой промышленности экономить на мясе, птице, грибах и прочих компонентах.

Коптильные препараты. Препараты для копчения мяса и других продуктов. Имеют определенный внешний вид: от легко текучих светло- коричневого цвета жидкостей до вязких полутвёрдых субстанций тёмно-коричневого (почти чёрного) цвета с запахом дыма и вяжущим вкусом.

В качестве средств, заменяющих дымовое копчение, могут использоваться различные коптильные препараты.

Начиная с 2003 г., согласно Санитарно-эпидемиологическим правилам и нормам (СанПиН) 2.3.2.1293-03, все коптильные препараты относятся к пищевой добавке – ароматизатор коптильный. Применяют для придания колбасным изделиям запаха копчености. Коптильные ароматизаторы можно разделить на классы:

- ароматизаторы на водной основе (коптильные жидкости);

- ароматизаторы на масляной основе (масляные ароматизаторы);

- сухие ароматизаторы (порошки).

Коптильные ароматизаторы на водной основе – это водные растворы компонентов коптильного дыма или продуктов сухой перегонки древесины, водные или кислотные экстракты древесины, а также водные растворы смеси веществ, обладающих коптильными свойствами. Коптильные ароматизаторы на масляной основе представляют собой насыщенные коптильными компонентами (дыма или жидкого коптильного ароматизатора) растительные масла (соевое, подсолнечное и др.). Они включают фракцию жирорастворимых коптильных компонентов. Сухие коптильные ароматизаторы – это высушенные, насыщенные коптильными компонентами (дыма, ароматизатора на водной основе) пищевые добавки или продукты, такие как мука, поваренная соль, порошки на декстриновой основе, дрожжах и др.

В соответствии с назначением все коптильные ароматизаторы подразделяются на две группы – ароматизаторы для поверхностной обработки и для введения внутрь обрабатываемого изделия. Их использование имеет ряд преимуществ по сравнению с копчением дымом:

- устраняется попадание в изделия вредных веществ из дыма;

- появляется возможность точно дозировать препарат.

Виноматериалы. В технологии сырых (сырокопченых и сыровяленых) колбас с целью придания продуктам специфических вкусо- ароматических свойств традиционно используются виноматериалы, а именно ординарные коньяки, виноградные вина (мадера). Недостатком использования виноматериалов является их высокая себестоимость. В последнее время предложены методы использования в технологии сырых колбас виноматериалов, обладающих хорошими качественными характеристиками и сравнительно низкой себестоимостью, это напитки, вырабатываемые из спирта этилового плодового, с добавлением спиртовых настоев древесины плодовых косточковых и семечковых пород деревьев (яблоня, слива, абрикос и др.).

Бактериальные препараты. Применение в производстве мясопродуктов стартовых бактериальных культур стало практически повсеместным и практикуется при выработке достаточно дорогих сырокопченых и сыровяленых колбас. Их внесение позволяет направленно регулировать разложение нитрита натрия, цветообразование, создавать специфический аромат сырокопченых колбас, влиять на процессы обезвоживания сырья, подавлять рост нежелательной микрофлоры.

В большинстве случаев стартовые бактериальные культуры поставляются в заморожено-сухом виде, дозировка коммерческих препаратов составляет от 20 до 60 г на 100 кг мясного сырья и зависит от концентрации микробных клеток, видового состава бактериального препарата, способа активации микроорганизмов, конечного рН готового продукта, рекомендаций по совместному использованию сахара, начальной температуры и срока созревания готового продукта.

В состав стартовых культур могут входить лактобациллы, отвечающие за снижение рН, цветообразование, образование ароматических компонентов, стафилококки и микрококки, плесневые культуры – редуцирующие нитраты, блокирующие перекисное окисление, образующие ароматические вещества, дрожжи и стрептомицеты, формирующие цвет и аромат готового продукта.

При рекомендациях доводить рН в продукте до 4,6-4,8 перед началом первого копчения можно говорить об использовании высокоактивных препаратов, направленных на быстрое созревание колбас (за двое суток). Если первичное копчение рекомендуется проводить при рН 5,0-5,2, то препарат рассчитан на достаточно медленное созревание продукта (5-6 суток). В случаях, когда инактивацию стартовых культур в продукте планируется осуществлять не с помощью копчения, а варкой, можно говорить о супербыстром созревании колбас, так называемом «американском стиле», падение рН до 4,6-4,8 происходит в течение 3-4 часов.

Выраженными недостатками стартовых бактериальных культур, предназначенных для быстрого созревания колбас, является наличие кислого привкуса в готовом продукте, а также возможность плесневения оболочки при задержке или недостаточной интенсивности первичного копчения.

Предварительная активация стартовых культур может происходить в воде при температуре 30-35ºС или непосредственно в продукте, чаще при совместном внесении с сахарами. Как правило, превышение дозировки углеводов в 6 г/кг фарша приводит к слишком быстрому накоплению молочной кислоты и искажению вкуса. Угнетающим действием на рост стартовых культур обладают повышенные дозировки и ранний контакт с солью, низкие начальные температуры созревания.

При всех видах сухого и смешанного посола стартовые культуры наносят на поверхность кусков мяса в сухом виде в смеси со специями, нитритом и сахарами. При шприцевании бактериальные препараты добавляют в рассол.

Применение шприцевания 10-15% рассола практикуют для увеличения выхода готовой продукции, но готовые изделия имеют более мягкую консистенцию и липкий, мажущийся срез.

3. Ветеринарно-санитарный контроль в цехах изготовления колбас

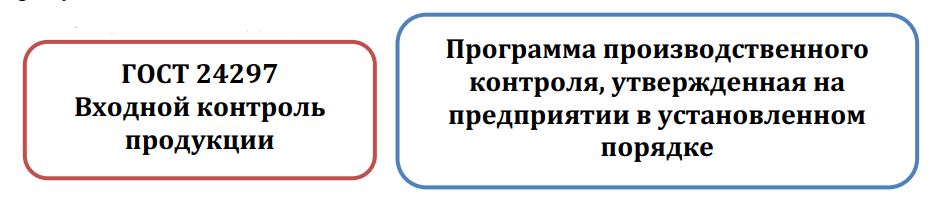

3.1. Производственный контроль

Производственный контроль подразделяется на входной контроль и контроль готовой продукции.

Производственный входной контроль на предприятии осуществляется при поступлении сырья (мяса убойных животных, птицы, яиц и другой пищевой продукции, используемых в качестве сырья) как по сопроводительным документам о качестве, в которых поставщик обязан представить информацию о наличии ветеринарных свидетельств, сертификатов соответствия (протоколов испытаний технологических предшественников), номера и сроки их действия, заключения и другие документы, подтверждающие безопасность продукции, так и путем органолептического и выборочного лабораторного исследования.

Производственный контроль готовой продукции осуществляется в соответствии с нормативной документацией (НД) на конкретный вид продукции.

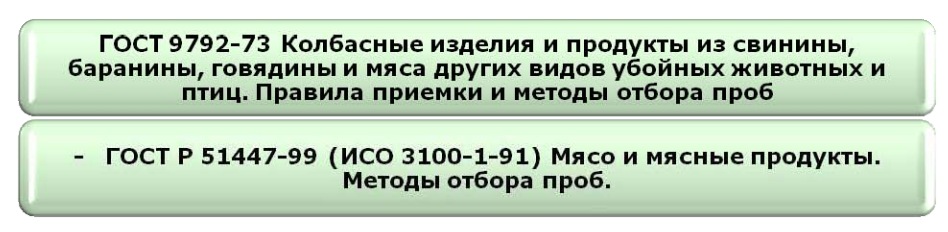

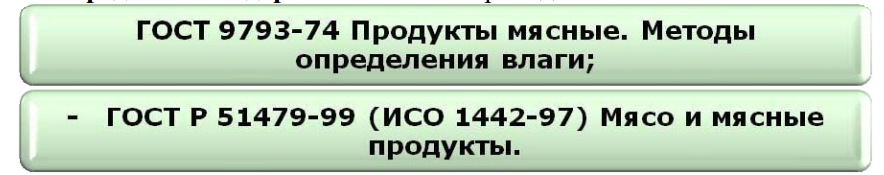

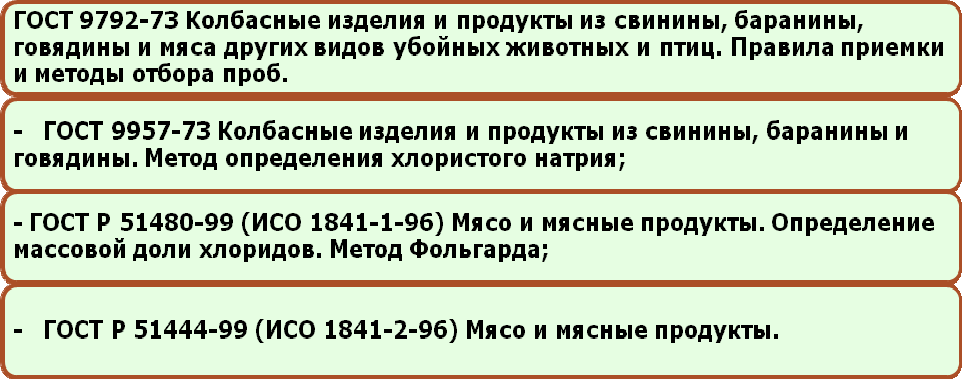

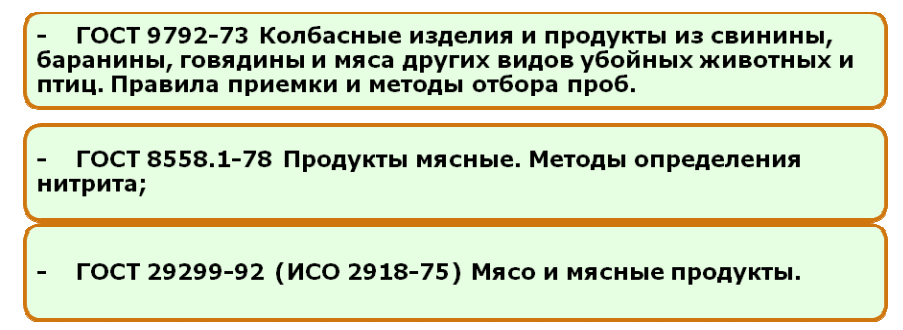

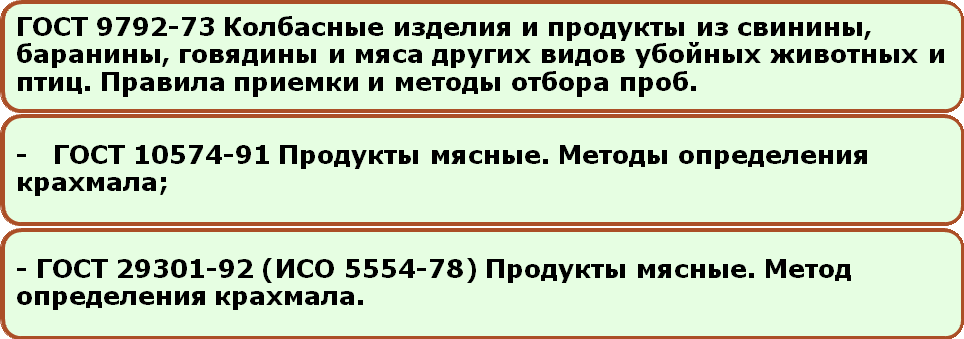

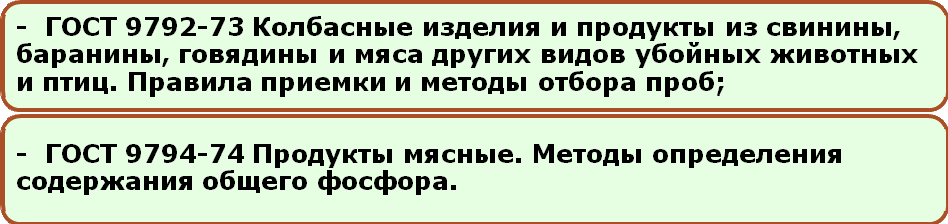

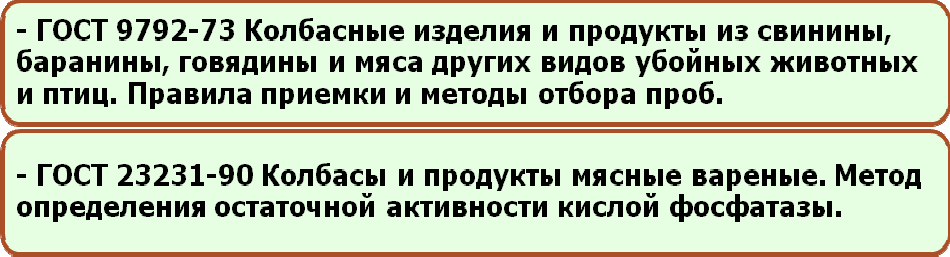

Нормативные документы:

Объектами входного контроля являются все виды мясного сырья (туши, полутуши, четвертины, отруба, тушки птицы, блоки), пищевые ингредиенты и добавки, пряности, оболочки и упаковочные материалы.

Входной контроль каждой партии сырья и материалов включает:

- контроль наличия и правильности оформления сопроводительных документов;

- визуальный осмотр и органолептическую оценку на соответствие их требованиям действующей нормативной документации.

Не допускается использовать в производстве сырье и материалы в том случае если: отсутствуют или неправильно оформлены сопроводительные документы, просрочен срок годности (хранения), выявлено несоответствие нормативной документации требованиям.

При приемке мясного сырья проверяют соответствие сопроводительных документов, наличие клейм и штампов, фактической категории мяса, отсутствие дефектов, термическому состоянию, а также сроки и условия хранения до поступления и при доставке на предприятие.

Мясное сырье, поступающее на переработку, подвергают органолептическому контролю. Если выявлено мясное сырье сомнительной свежести его подвергают физико-химическому и микробиологическому анализу, а при необходимости и гистологическим исследованиям. После этого определяют возможность использования мясного сырья для производства колбасных изделий.

В замороженных блоках жилованного мяса дополнительно контролируют качество жиловки в соответствии с требованиями нормативной документации, а также содержание фосфора. По результатам контроля принимают решение о проведении корректирующих мероприятий (дожиловки мясного сырья, пересчете количества вносимых фосфатов при их использовании). Мясное сырье в парном и охлажденном состоянии оценивают и сортируют по признакам PSЕ, NOR и DFD. Сортировка проводится на основании данных измерения рН, оценки цвета, запаха, структуры и уровня водосвязывающей способности. Мясо PSЕ со значением рН 5,5 включительно — бледного цвета, кисловатого запаха, рыхлой консистенции с пониженной водосвязывающей способностью.

Потеря мясного сока при тепловой обработке такого сырья значительно больше по сравнению с мясом NOR. Неправильное использование мясного сырья с признаками PSЕ может привести к образованию бульонно-жировых отеков и уменьшения выхода готовой продукции; мясо с DFD-пороком имеет рН свыше 6,2; оно темного цвета, плотной консистенции. Мясо с признаками DFD-пороком не рекомендуется долгое время хранить в охлажденном состоянии во избежание образования во внутренних слоях несвойственных ему веществ.

Непосредственно после идентификации такое сырье необходимо сразу направить на переработку или замораживание. При использовании мяса с DFD-пороком в производстве сырокопченых колбас процесс развития молочнокислых микроорганизмов блокируется, сдвига рН в кислую сторону не происходит, сушка резко замедляется, у продукции появляются отклонения от свойственного ей запаха.

Мясное сырье с отсутствием ветеринарного клейма, с просроченным сроком годности или при несоответствии требованиям нормативной документации к использованию в колбасном производстве не допускают, возвращают поставщику с предъявлением рекламации.

Гигиенические требования безопасности мясного сырья представлены в техническом регламенте. ТР ТС 034/2013 О безопасности мяса и мясной продукции.

3.2. Ветеринарно-санитарный контроль процессов при производстве колбас

Производство колбасных изделий включает в себя ряд технологических этапов:

Подготовка сырья. В настоящее время для изготовления колбас чаще используется замороженное мясо, поэтому первым этапом подготовки является дефростация (размораживание мяса).

Размораживание мяса проводят в тушах, полутушах или четвертинах на подвесном пути в специальных камерах таким образом, чтобы его товарный вид после оттаивания максимально приближался к свежему охлажденному мясу. Размораживание можно проводить медленно и быстро до температуры в толще бедра 10С.

Медленное размораживание мяса проводят в течение 3-5 дней. Как правило, такое мясо реализуют через торговую сеть.

Для колбасного производства проводят ускоренное размораживание, при 16-20ºС. Размораживание говяжьих полутуш наступает за 24-30 часов, свиных – 19-24, бараньих за 14-18 часов.

После размораживания мясо подвергают сухой зачистке, срезают клеймо и обмывают холодной водой. Затем полутуши взвешивают и транспортируют в накопитель сырьевых цехов для дальнейшей переработки.