Содержание страницы

1. Общие сведения о технологиях послойного синтеза (ТПС)

В процессе разработки новой продукции всегда возникает необходимость в опытных образцах, прототипах изделия или его отдельных деталей и узлов. Изготавливают прототипы по-разному: применяют сложные технологии, станки с ЧПУ, привлекают высококвалифицированный персонал. Но всё это требует задействования производственных мощностей, а главное, больших временных и материальных затрат.

Затраты на подготовку производства возрастают по мере продвижения к моменту выпуска изделия. Это связано с многочисленными корректировками конструкции деталей, оснастки, исправления ошибок и недоработок конструирования. Многократно сократить в 2–4 раза время подготовки производства и затраты возможно путём применения технологий послойного синтеза.

Можно выделить три основных направления применения технологий послойного синтеза:

- изготовление эскизных макетов, дизайнерских или инженерных образцов (прототипов);

- изготовление непосредственно инструмента для традиционных производственных процессов либо промежуточных средств для его производства;

- непосредственное изготовление функциональных деталей.

Прототипы, выполненные методами ТПС, могут быть изготовлены из различных материалов: из пластиков, жидких смол, специальных порошков, различных листовых материалов (бумаги, алюминия и др.). Процессы изготовления прототипов автоматизированы и позволяют получать качественные и сравнительно недорогие изделия в течение нескольких часов, а не дней или недель по традиционной технологии.

Технологии послойного синтеза позволяют изготавливать полностью завершенные изделия. Такие технологии являются идеальным решением в условиях мелкосерийного производства. При малых и средних объёмах производства с помощью технологии послойного синтеза можно изготавливать пресс-формы для литья по выплавляемым моделям. Прочность и жесткость полученных прессформ обеспечивает их успешное использование для вакуумного литья пластмассовых и гипсовых изделий.

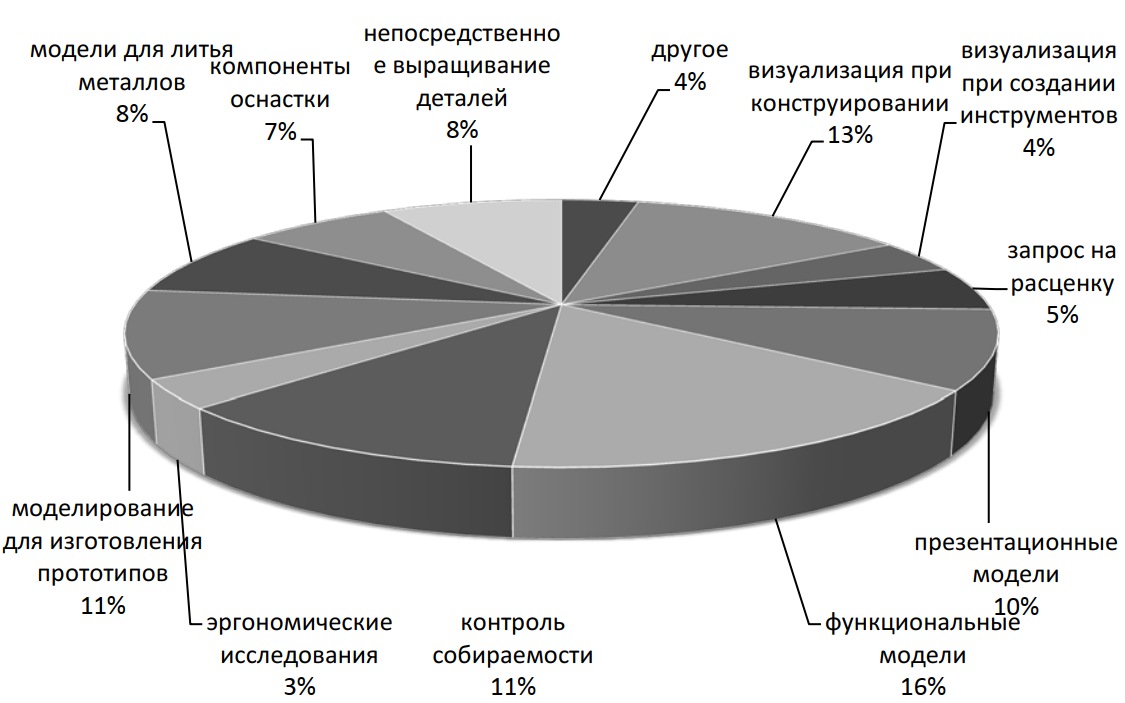

Область применения технологии послойного синтеза весьма обширна (рис. 1).

Рисунок 1 – Области применения технологий послойного синтеза Основное отличие технологий послойного синтеза от

традиционных заключается в том, что прототип или изделие создается не отделением материала от заготовки, а послойным наращиванием (добавлением) материала, составляющего изделия: пластиков, жидких смол, порошков, листов.

Процесс изготовления изделий методами послойного синтеза в упрощенном виде заключается в следующем:

- разрабатывается трехмерная математическая модель поверхности изделия;

- с помощью специальных программ трёхмерная модель пошагово разбивается на горизонтальные сечения (слои).

- производится физическая реализация каждого слоя, при этом слои последовательно соединяются друг с другом до полного формообразования изделия.

Формообразование осуществляется методами: лазерной печати с использованием фотополимеров (лазерная стереолитография); лазерного ламинирования листового материала; струйной печати с использованием разогретого термопластика, или фотополимера; струйной печати склеиванием порошков.

2. Лазерные технологии послойного синтеза

2.1. Лазерная стереолитография

Основой стереолитографии является локальное изменение фазового состояния однородной среды, т. е. переход жидкости в твёрдое тело в заданном объёме путём фотополимеризации. Суть процесса состоит в создании с помощью лазерного излучения в жидкой реакционноспособной среде активных центров, которые, взаимодействуя с молекулами мономера, инициируют рост полимерных цепей, т. е. процесс полимеризации. Следствием полимеризации является образование твёрдого полимера. Поскольку активные центры появляются только в облученной области, то и полимеризация протекает в этой области, т. е. достигается пространственная селективная полимеризация.

Поглощение одного кванта энергии лазерного излучения приводит к полимеризации до 10000 молекул мономера, поэтому для полимеризации требуется невысокая мощность лазера.

Варьирование механических и физических свойств затвердевшего материала достигается изменением состава фотополимера.

Установки для лазерной стереолитографии включают следующие основные блоки: процессор построения сечений; управляющий процессор; камеру фотополимеризации и лазерный блок. Процессор построения сечений преобразует данные файла изделия в совокупность послойных сечений с заданным шагом. По данным этого файла управляющий процессор в течение всего процесса фотополимеризации контролирует перемещение механических узлов.

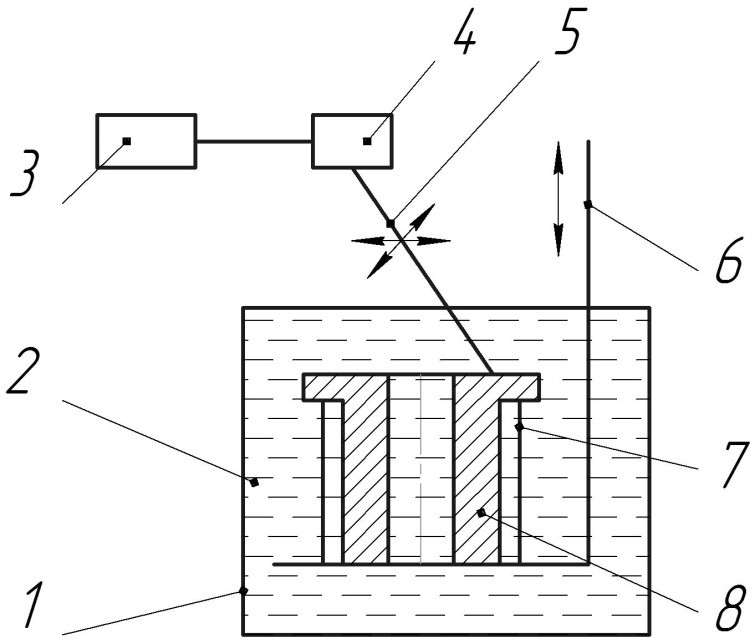

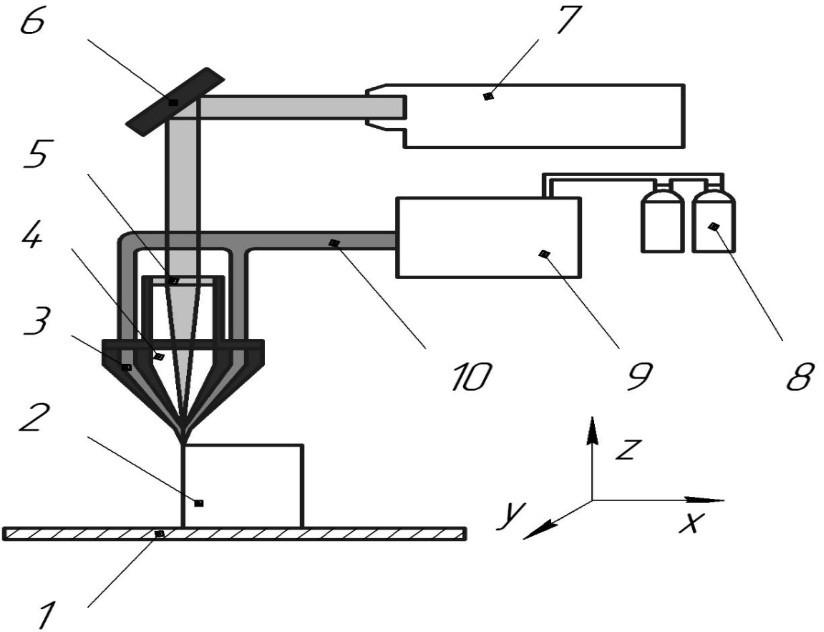

Схема установки для лазерной стереолитографии показана на рисунке 2. Камера фотополимеризации 1 представляет собой резервуар, заполняемый жидким полимером. Внутри него по командам управляющего процессора в вертикальном направлении перемещается подъёмник (элеватор) 6. В исходном состоянии зазор между рабочей поверхностью элеватора и поверхностью жидкого полимера равен толщине первого слоя отверждаемого полимера.

С началом отверждения лазерный луч сканирует поверхность полимера в соответствии с текущими координатами изделия. После того, как лазерный луч полностью отсканирует первый слой, элеватор опускается на один уровень и процесс сканирования повторяется. После 8 завершения процесса отверждения по всей высоте изделие извлекается из резервуара и для обеспечения заданной прочности дополнительно обрабатывается мощным ультрафиолетовым облучением.

Рисунок 2 – Схема установки для лазерной стереолитографии: 1 – камера фотополимеризации; 2 – жидкий фотополимер; 3 – лазер; 4 – система сканирования; 5 – луч лазера; 6 – подъемник (элеватор); 7 – опорный элемент; 8 – изделие

В процессе отверждения материал переходит из жидкого состояния в твёрдое. При этом уменьшается объём материала. В результате в изделии возникают внутренние напряжения. Обычно они компенсируются прочностными свойствами самого материала. С целью минимизации внутренних напряжений необходимо избегать резких перепадов размеров изделия.

Вызывает технологические затруднения формообразование выступающих частей изделия. Толщина каждого слоя изделия составляет 0,15–0,025 мм. По сути это тонкая плёнка с незначительной прочностью и легко может быть разрушена даже гидродинамическими течениями фотополимера при движении подъёмника. Поэтому выступающие части формируются на специальных технологических подпорках 7, которые отверждаются лазером вместе с изделием в виде тонких поддерживающих стенок и предотвращают разрушение слоёв выступающих частей. Технологические подпорки после завершения изготовления удаляются.

Качество поверхности стереолитографических моделей весьма высокое, и часто изделие не требует доработки. Фотополимер хорошо обрабатывается, и поверхность изделия может быть доведена до зеркальной. Размеры изделий ограничиваются габаритами рабочей камеры и могут достигать величины 1500×750×50 мм. Для получения более крупных изделий изготовляют отдельные блоки с последующим склеиванием.

2.2. Лазерное спекание

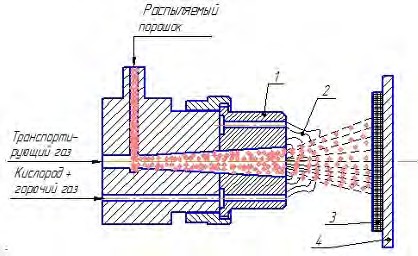

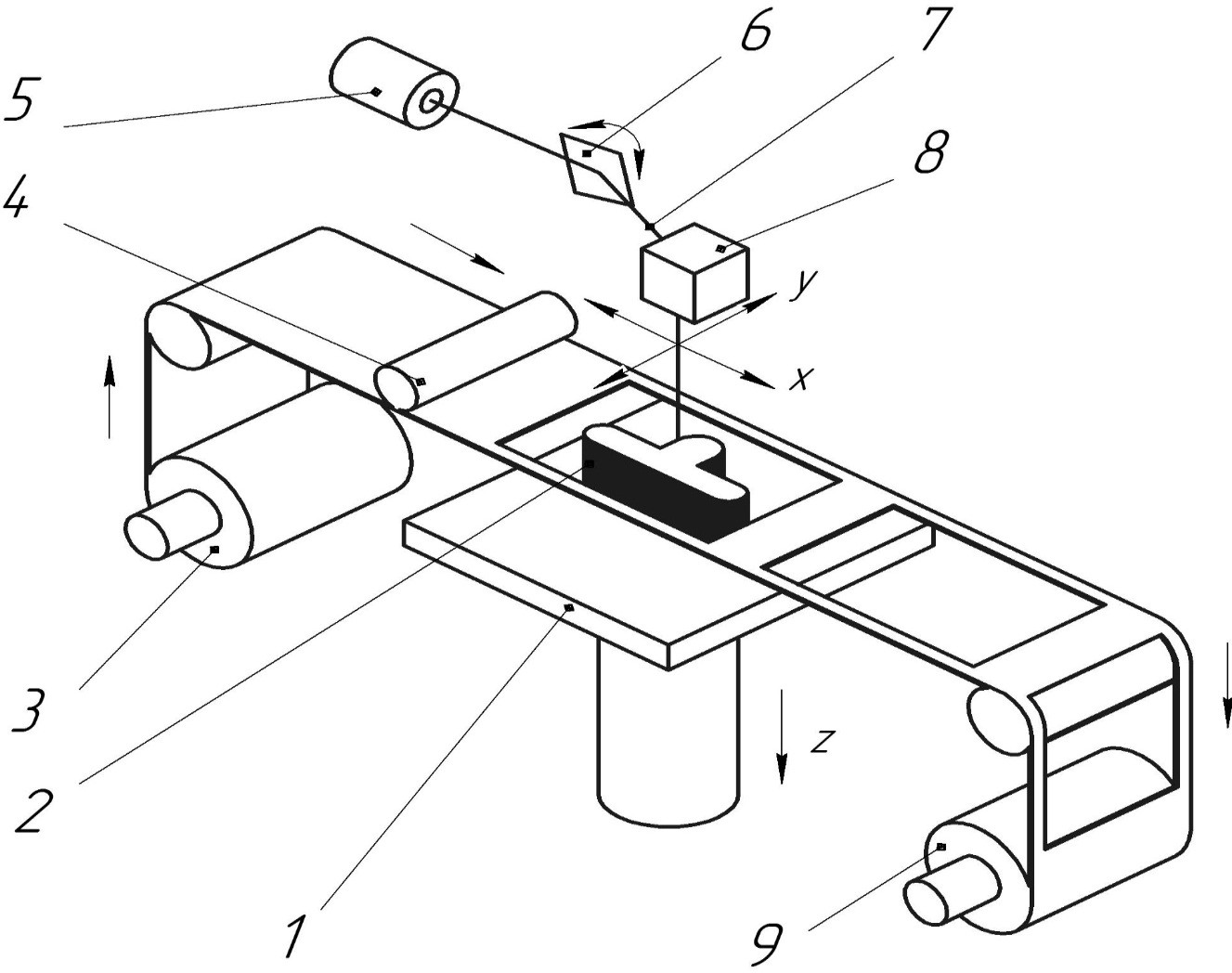

Суть процесса состоит в использовании лазера в качестве источника нагрева и спекания частиц порошкового материала. Схема для реализации процесса представлена на рисунке 3. Луч лазера 7 через оптическую систему зеркал и линз 5, 6 направляется через центральное отверстие внутреннего сопла 4 на поверхность координатного стола 1.

Порошковый материал буферным газом транспортируется из бункера 9, систему трубопроводов 10 в наружное сопло 3 и распределяется на координатном столе 1. Одновременно через внутреннее сопло 4 в зону контакта луча лазера с порошком подается защитный газ, который экранирует зону спекания от атмосферного кислорода и обеспечивает высокую выравниваемость поверхности.

Изначально расстояние между торцом сопла и поверхностью координатного стола равно толщине слоя. Координатный стол управляется процессором построения сечений и перемещается относительно луча лазера в соответствии с текущими координатами. Под действием луча лазера происходит локальное спекание частиц порошка, которое распространяется на всю поверхность слоя. Затем координатный стол циклически опускается на толщину последующего слоя, и процесс продолжается до полного завершения спекания по всей высоте изделия.

Основным достоинством технологии является ее многофункциональность. В качестве порошковых материалов могут быть использованы:

- металлы (сталь, титан, медные сплавы и др.);

- полимеры (полистирол, нейлон);

- глауконитовые пески.

Возможна вариативность:

- полное расплавление,

- частичное плавление,

- жидкофазное спекание.

По этой технологии изготавливают изделия весьма ответственного назначения, например, турбинные лопатки сложной внутренней структуры из жаропрочной стали.

Рисунок 3 – Схема установки для послойного спекания порошковых материалов: 1 – координатный стол; 2 – изделие; 3 – наружное сопло; 4 – внутреннее сопло; 5 – фокусирующая линза; 6 – зеркало; 7 – лазер; 8 – баллоны с буферным газом; 9 – бункер; 10 – система трубопроводов

2.3. Лазерное ламинирование

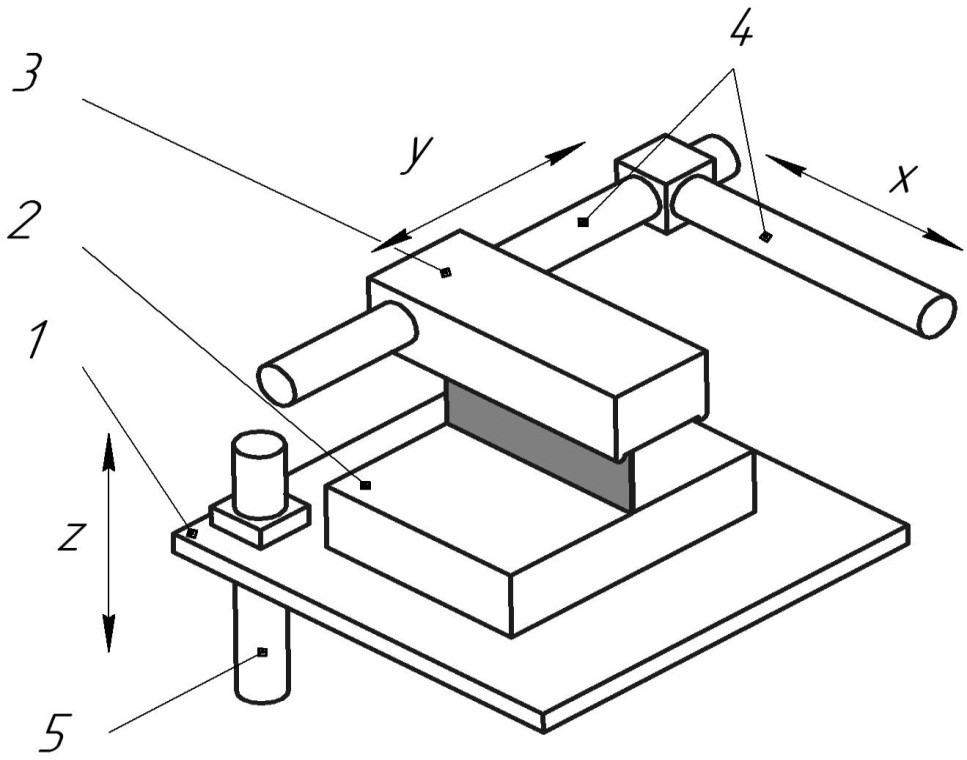

Рабочим материалом при ламинировании служат листы бумаги с тонким полиэтиленовым покрытием, металлическая фольга, пластик и др. По аналогии с другими технологиями формообразование изделия производится послойно (рис. 4). Рабочий материал сматывается с рулона 3 и укладывается на подвижный стол 1.

Выравнивание материала на столе производится в процессе прокатывания разогретым валиком 4. Далее луч лазера 5 из управляющей головки 8 направляется на поверхность листа и вычерчивает контур сечения изделия, прорезая материал ровно на толщину одного слоя и процесс повторяется.

Для упрощения удаления излишков бумаги выполняется сетка дополнительных разрезов между контуром детали и краями листа. После окончания процесса изделие оказывается заключенным внутри параллелепипеда из излишков бумаги. Эти излишки относительно легко удаляются вручную благодаря заблаговременно выполненной сетке дополнительных разрезов. Изделие по внешнему виду и механическим свойствам напоминают слоистый пластик или фанеру и легко обрабатываются.

Главным недостатком процесса является большое количество отходов, а так же необходимость ручной очистки готового изделия от остатков материала.

Рисунок 4 – Схема послойного лазерного ламинирования: 1 – подвижный стол; 2 – изделие; 3 – рулон исходного материала; 4 – валик; 5 – лазер; 6 – система зеркал; 7 – луч лазера; 8 – управляющая головка; 9 – рулон отходов

Достоинством изделий, полученных по технологии ламинирования, является надежность, устойчивость к деформациям, сравнительно низкая стоимость.

3. Технологии струйной трехмерной печати

3.1. Струйная печать с использованием фотополимера

В основу технологии положен принцип послойного нанесения двухкоординатной головкой 3 фотополимерных материалов (рис. 5). Первый слой наносится непосредственно на поверхность стола 1. Толщина слоя составляет порядка 16 мкм. Нанесённый слой полимеризуется ультрафиолетовой лампой, установленной на той же головке. Стол опускается на толщину последующего слоя и цикл повторяется.

Технология предполагает использование двух видов материалов: основного и поддерживающего. Основной материал предназначен для изготовления непосредственно изделия. Используются специально разработанные фотополимеры, акрилатные смолы с различными свойствами – жёсткие, эластичные, прозрачные, непрозрачные, цветные, а также материалы, пригодные для использования в медицинских целях. Для построения нависающих частей изделия применяются поддерживающие структуры, которые после построения изделия удаляются струей горячей воды.

Рисунок 5 – Схема струйной печати с использованием фотополимера: 1 – стол; 2 – изделие; 3 – струйная головка; 4, 5 – направляющие

Усовершенствованная технология позволяет использовать два различных типа фотополимеров одновременно. Двухкомпонентный процесс позволяет комбинировать материалы различными способами. При этом могут быть задействованы два различных твёрдых материала; два различных эластичных; комбинация прозрачных материалов и т. д.

Две синхронизированные головки работают с каждым материалом, включая и материал поддержки. Заранее выбранная композиция компонентов наносится с помощью соответствующих сопел согласно расположению и типу материала. Это позволяет получать композиционный материал с заранее заданными свойствами.

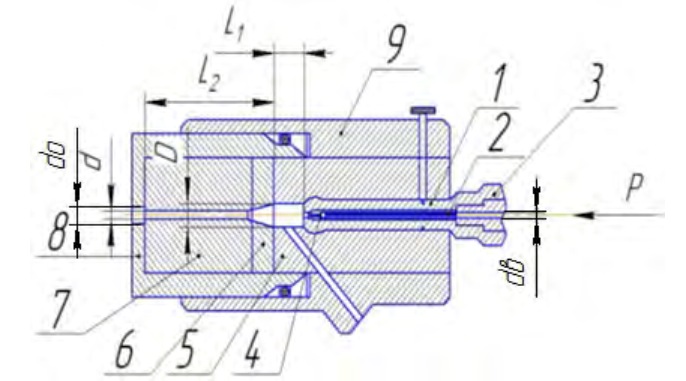

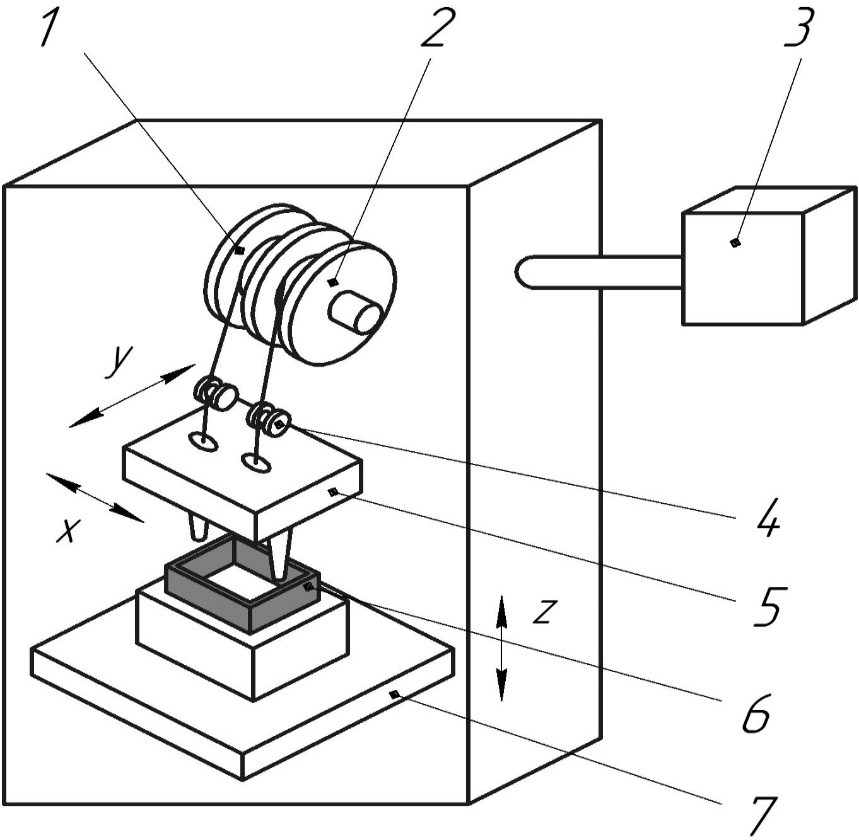

3.2. Струйная печать с использованием твердеющего материала

Процесс печати заключается в следующем: нити диаметром около 1,25 мм сматываются из бобин 2 и через направляющие ролики 4 подаются в отверстия нагревающей головки (рис. 6). Нить в головке нагревается, переходит в полужидкое состояние и в процессе построчного сканирования наносится на поверхность стола. Процессор 3 управляет перемещением головки по двум координатам в горизонтальной плоскости и перемещением стола 7 в вертикальной. Одновременно процессор регулирует температуру материала в головке.

Слои наносятся друг на друга, соединяются между собой, отвердевают и таким образом формируется изделие. В качестве материала может быть использован практически любой промышленный термопластик, поликарбонат, воск, эластомер.

Многие установки позволяют применять несколько материалов путём смены бобин. Причём сменой бобин управляет процессор. Технология позволяет с достаточно высокой точностью производить полностью готовые к использованию изделия довольно больших размеров.

Рисунок 6 – Схема печати с использованием твердеющего материала: 1,2 – бобины соответственно с поддерживающим и конструкционным материалами; 3 – управляющий процессор; 4 – направляющие ролики; 5 – нагревающая головка; 6 – изделие; 7 – стол

Полученное изделие отличается гладкой, чистой, без рисок и царапин поверхностью с сохранением мельчайших элементов. Технология предоставляет широкие возможности для изготовления тонкостенных изделий со сложными внутренними полостями. Кроме того, возможно параллельное изготовление нескольких изделий, если они вписываются в рабочую зону установки.

Оборудование для реализации технологий удобно в эксплуатации, недорогое в облуживании и позволяет изготавливать изделия в течение нескольких часов. Для размещения оборудования не требуется никаких специальных условий; можно располагать в непосредственной близости от рабочих мест конструкторов и технологов. В процессе работы нет необходимости в контроле со стороны оператора, поэтому установки могут работать в ночное время и в выходные дни.

3.3. Струйная печать склеиванием

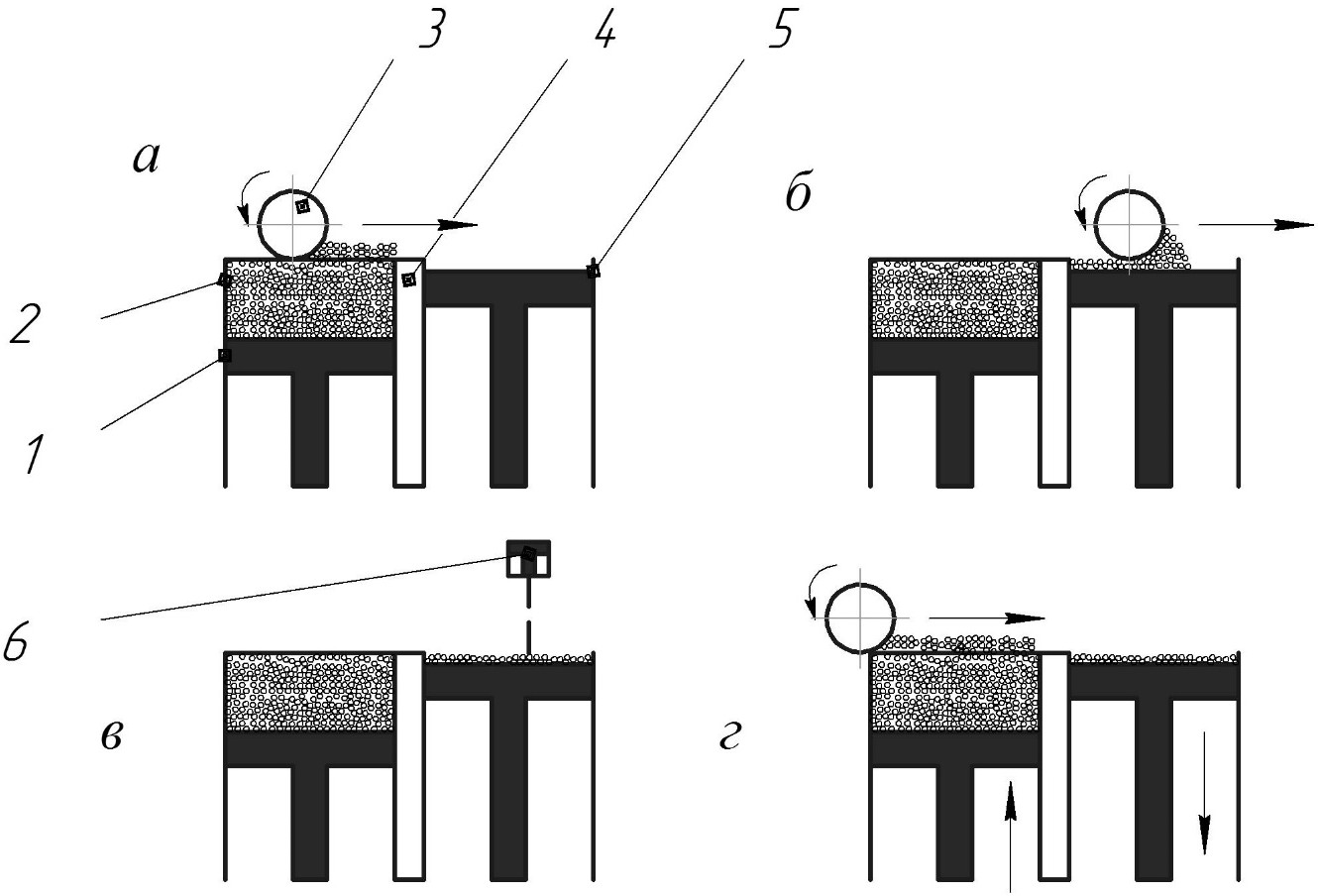

Сущность технологии заключается в нанесении порошкового материала на поверхность, выравнивании порошкового слоя по толщине и склеивании частиц порошка между собой. Схема реализации процесса представлена на рисунке 7. Исходный порошковый материал загружается в бункер 2, донная часть которого имеет возможность перемещаться в вертикальном направлении. В момент загрузки донная часть находится в крайнем нижнем положении, обеспечивая тем самым заполнение порошком всего объёма бункера.

Бункер и подвижный стол 5 разделяются стенкой 4, которая одновременно выполняет функцию горизонтального уровня. В начальный момент стол 5 опускается относительно уровня на толщину первого слоя, а донная часть бункера наоборот поднимается вверх таким образом, чтобы порошок в бункере находился выше уровня стенки. Выравнивающий ролик 3 перемещает тонкий слой порошка на поверхность стола и равномерно распределяет по поверхности стола на одном уровне со стенкой 4. Струйная головка 6 каплями наносит связующее вещество на склеиваемые частицы порошка в соответствии с конфигурацией слоя. Затем формируется последующий слой, и процесс повторяется до полного завершения изготовления изделия.

По окончании процесса незадействованный порошок удаляется, а изделие очищается от его остатков.

Для повышения прочности и улучшения внешнего вида изделие может быть пропитано различными материалами, например, воском, эпоксидными смолами, полиуретанами, клеевым составом.

Рисунок 7 – Схема струйной печати склеиванием: а – перемещение порошка из бункера на стол; б – выравнивание слоя порошка на столе; в – нанесение связующего вещества; г – возвращение в исходное положение элементов установки; 1 – подвижная донная часть бункера; 2 – бункер; 3 – валик; 4 – стенка; 5 – стол; 6 – струйная головка

Рассматриваемая технология обеспечивает изготовление изделий сложной формы без поддерживающих структур, поскольку все нависающие элементы фиксируются несвязанным порошком. Технология позволяет получать полноцветные крупные изделия в натуральную величину для оценки их внешнего вида и проверки пригодности для сборки.

3.4. Применение технологий послойного синтеза

Технологии послойного синтеза – это принципиально новые технологии, позволяющие изготавливать изделия практически любой формы без традиционных станков, инструментов, оснастки. При этом они обеспечивают резкое сокращение всего цикла создания изделия от возникновения идеи до выхода изделия на рынок. Без преувеличения можно утверждать, что технологии послойного синтеза – это прорывные технологии, которые изменят жизнь.

Возможности этих технологий безграничны.

Авиация – ответственные детали компрессора газотурбинного двигателя, лопатки турбин и др.

Литейное производство.

Порошковая металлургия – изделия с постоянной и периодической (управляемой) пористостью; изделия с внутренними каналами охлаждения; функционально-градиентные изделия и др.

Изделия медицинского назначения: имплантат нижний челюсти с пористой структурой для насыщения лекарственными препаратами; модель коленного мениска; тазобедренный сустав и т. д.

Инструментальное производство в машиностроении: модели, оснастка, эластичные формы, металлополимерные формы и др.