Содержание страницы

Штамповка на обычных механических или гидравлических прессах осуществляется со скоростью 0,5…10 м/сек. Высокоскоростная штамповка реализуется со скоростью 50-400 м/сек.

При высоких скоростях деформирования изменяется механизм пластической деформации. Выделяющаяся теплота при высокоскоростной штамповке не успевает рассеиваться в окружающее пространство, в результате температура материала заготовки существенно повышается, что сказывается на пластичности.

Высокоскоростная деформация осуществляется преимущественно путём внутризеренного скольжения и двойникования; появляются дополнительные плоскости скольжения, количество которых увеличивается в 30-40 раз, а количество двойников возрастает в 3-4 раза. Прочностные характеристики предел текучести, временные сопротивления и др. – также возрастают.

По степени влияния скорости нагружения на пластические свойства все материалы разделяют на три группы.

К первой группе относятся материалы с высокой пластичностью при низкоскоростном нагружении и значительно повышенной пластичностью при высокоскоростном нагружении. Примером материалов первой группы может служить коррозионностойкая сталь 12Х18Н10Т, относительное удлинение которой при статическом нагружении составляет 55…57 %, а при высокоскоростном – 73…76 %. Материалы этой группы пригодны для высокоскоростного деформирования.

Ко второй группе относятся материалы со средней пластичностью при статическом нагружении и с такой же или незначительно большей пластичностью при высокоскоростном нагружении, у которых пластичность повышается не более, чем на 10…20 %. Эти материалы также пригодны для высокоскоростной обработки давлением.

К третьей группе относятся материалы с низкой пластичностью при статическом нагружении и такой же или незначительно большей пластичностью при высокоскоростном нагружении, например, большинство титановых сплавов, которые малопригодны для высокоскоростной штамповки.

При увеличении скорости нагружения до некоторого значения рост показателей пластичности прекращается и при критической скорости относительное удлинение становится равным нулю, т. е. наблюдается разрушение материала без пластической деформации. Это объясняется тем, что пластическая деформация начинается не одновременно по всему объёму заготовки, а распространяется с некоторой скоростью. Если скорость нагружения превышает скорость распространения пластической деформации, то последняя не успевает произойти и материал хрупко разрушается. Поэтому для всех материалов имеются оптимальные скорости нагружения, диапазон которых составляет 50…240 м/сек.

В качестве источников энергии при высокоскоростной штамповке используют энергию взрыва взрывчатых веществ, электрический разряд в жидкости и импульсное электромагнитное поле. Высокоскоростные методы применяются в самых разнообразных процессах обработки давлением: вытяжке, формовке, вырубке, пробивке, объёмной штамповке, прессовании, калибровке, поверхностном упрочнении и т. п.

1. Штамповка взрывом

При штамповке взрывом формообразование осуществляется в результате воздействия на заготовку сверхвысоких давлений, передаваемых через различные среды, чаще всего через воздух или воду. Следует отметить, что коэффициент полезного действия (КПД) штамповки взрывом в воде в 8-10 раз больше, чем на воздухе. Поэтому в качестве передающей среды предпочтение отдается воде.

Время детонации заряда составляет 20…30 мкс, а время деформации заготовки исчисляется миллисекундами. Давление взрыва действует на заготовку лишь в начальный момент, после чего металл движется до соприкосновения с матрицей под действием сообщенной ему кинетической энергии. По мере распространения ударной волны скорость и создаваемое давление быстро затухают.

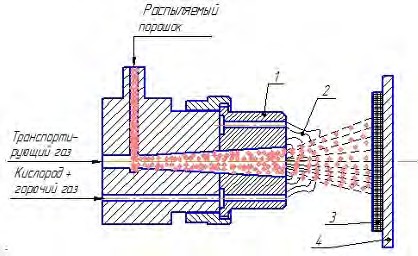

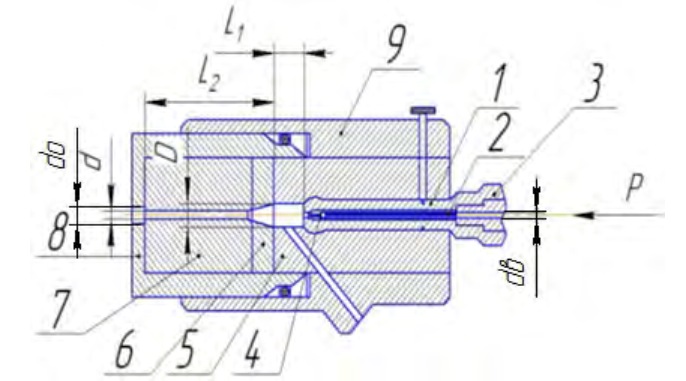

В зависимости от размеров и формы штампуемых заготовок штамповка взрывом осуществляется различными способами: при больших габаритах заготовки – штамповкой в бассейнах (рис. 1); при небольших – штамповкой в наземных установках (рис. 2).

Высокая стоимость сооружения крупных бассейнов и недостаточная их стойкость при штамповке заготовок массой заряда свыше 3 кг ограничивают их применение.

Рисунок 1 – Схема бассейна для штамповки: 1 – стальная обшивка; 2 – бетонированный бассейн; 3 – гидроизоляция; 4 – заглублённый фундамент; 5 – штамп; 6 –заряд взрывчатого вещества

Рисунок 2 – Схема наземной установки для штамповки взрывом: 1 – направляющая; 2 – стенка; 3 – крышка; 4,5 – трубопроводы; 6 – прижимное устройство; 7 – матрица; 8 – плоский заряд; 9 – заготовка; 10 – кольцо; 11 – основание

Наиболее совершенными являются наземные установки (рис. 2). Штамп представляет собой матрицу, на которой сверху устанавливается прижимное кольцо 10. Заготовка 9 закрепляется между прижимным кольцом и матрицей. Полость отверстия прижимного кольца заполняется водой, а сверху закрепляется плоский заряд. Вся сборка штампа располагается внутри бронекамеры, состоящей из направляющей 1, стенок 2 и крышки 3. Стенки бронекамеры предохраняются от разрушения пузырьковой завесой. Вокруг матрицы уложены два трубопровода с большим количеством форсунок для образования воздушных пузырьков.

Форма и масса заряда определяют форму ударной волны и продолжительность действия давления на заготовку и тем самым оказывают существенное влияние на характер распределения внешней нагрузки. Изменяя её, можно влиять на распределение деформации по сечению и глубине заготовки.

Установлено, что плоская волна обладает большей силой, чем волны других форм. Плоскую волну можно получить при использовании зарядов в форме листов, лент или шнура, уложенного по спирали или кольцами. Заряд может иметь так же цилиндрическую или сферическую форму. Конкретный тип заряда выбирают в зависимости от характера операции, формы и размеров заготовки.

Дистанция взрыва оказывает влияние на профиль фронта ударной волны при её подходе к заготовке, а значит и на механизм формоизменения.

Для более выгодного использования энергии взрыва заряд следует располагать ближе к поверхности заготовки. Однако в этом случае может произойти локализация деформации, местное утонение и разрушение заготовки. Если увеличить расстояние от заряда до заготовки, то энергия взрыва может оказаться недостаточной для деформирования заготовки.

Оптимизация дистанции взрыва способствует меньшему утонению заготовки, более равномерной толщине стенки и получению годной детали заданной формы.

При штамповке с прижимом фланца расстояние от сосредоточенного заряда до заготовки для высокопрочных сталей и сплавов устанавливается в пределах 0,2…0,4 её диаметра и 0,3…0,5 диаметра заготовки для малоуглеродистых сплавов. При штамповке без прижима расстояние от заряда до заготовки составляет 0,1…0,3 диаметра заготовки.

Для штамповки взрывом изделий из высокопрочных и жаростойких сплавов повышенной хрупкости (титановые, молибденовые сплавы) получила применение горячая штамповка взрывом с подогревом заготовки. Передаточной средой при горячей штамповке обычно служит песок. При горячей штамповке иногда применяется дополнительный подогрев песка до температуры 900-1000 °С.

В ряде случаев штамповка взрывом имеет большие преимущества перед штамповкой на прессах благодаря высокой экономической эффективности и широким технологическим возможностям. Штамповкой взрывом можно изготовлять детали размерами от нескольких десятков миллиметров до десяти и более метров. Поскольку используется только одна часть инструмента – пуансон или матрица, то стоимость штампа относительно мала, а сроки его изготовления значительно короче сроков изготовления инструментального штампа.

Установки для штамповки взрывом стоят почти в 40 раз меньше, чем прессы такой же мощности, а подготовка производства занимает в 10-15 раз меньше времени, чем при обычных прессовых вариантах.

Благодаря равномерности распределения гидростатического давления пластичность материала заготовки значительно увеличивается, и поэтому можно штамповать многие высокопрочные и трудно деформируемые сплавы. Процесс обеспечивает высокую точность деталей, определяемую точностью формообразующей поверхности штампа. Это объясняется тем, что после контакта инструмента и заготовки в жидкости может быть создано высокое давление калибровки, уменьшающее упругую отдачу.

Штамповке взрывом присущи недостатки, например, необходимость расположения бассейнов на специальных полигонах, а установок – в специальных помещениях, имеющих соответствующую защиту персонала от взрыва; невысокая производительность, связанная с необходимостью подъема и опускания инструмента, его вакуумирования, подготовки заряда и т. д.

2. Электрогидроимпульсная штамповка

Сущность электрогидроимпульсной штамповки (ЭГШ) заключается в том, что энергия разряда электрической дуги в жидкости преобразуется в механическую энергию в виде ударной волны, которая вызывает пластическое формоизменение заготовки.

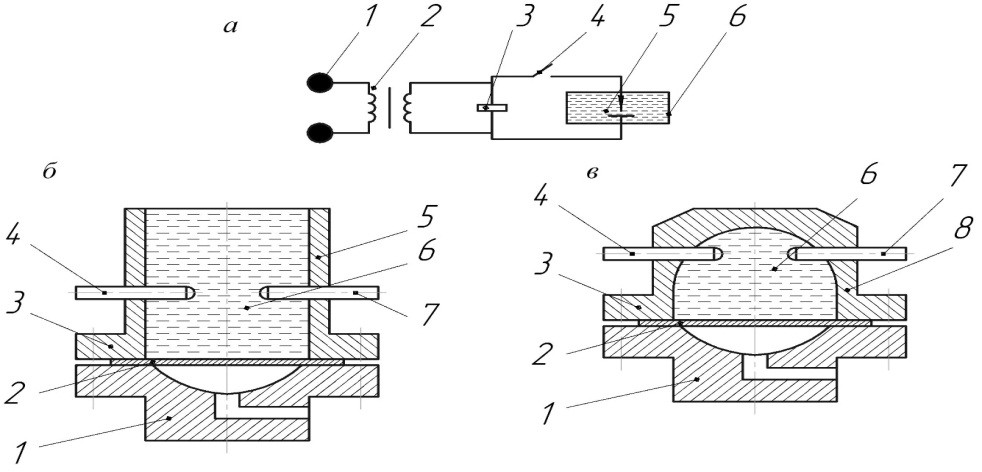

Принципиальная схема установки для ЭГШ представлена на рисунке 3 а. Установка включает источник питания 1, повышающий трансформатор 2, конденсаторную батарею большой ёмкости 3, разрядник 4, электроды 5, камеру с водой 6. От источника 1 через трансформатор 2 ток поступает в батарею 3, в которой происходит накопление электрической энергии. После замыкания разрядника 4 между электродами образуется электрическая дуга.

В результате пробоя межэлектродного промежутка в жидкости возникает токопроводящий канал, появление которого начинается с образования нескольких или целой серии лидеров. Лидер – это ярко светящийся плазменный канал диаметром 0,1-2 мм. Лидеры образуют потоки электронных лавин. Когда один или несколько лидеров достигнут противоположного электрода, лидерная стадия разряда заканчивается и начинается вторая стадия разряда.

Рисунок 3 – Схемы электрогидроимпульсной штамповки: а – принципиальная схема установки: 1 – источник напряжения, 2 – трансформатор, 3 – конденсатор, 4 – разрядник, 5 – электроды, 6 –камера с водой; б и в – схемы технологических блоков соответственно с открытой и закрытой камерами: 1 – матрица, 2 – заготовка, 3 – зажим, 4 и 7 – электроды, 5 – камера открытая, 6 – жидкость, 8 – камера закрытая

На второй стадии происходит выделение в канале разряда большей части запасённой конденсатором энергии. В результате быстрого нарастания мощности температура плазмы в канале достигает 10000-15000 °К.

Интенсивный разогрев плазмы разрядным током приводит к расширению канала со скоростью 104 м/сек и повышению давления. Через 0,1-0,3 мкс с момента образования диаметр плазменного канала увеличивается до 1-3 мм.

Увеличение объёма канала плазмы вызывает в жидкости ударную волну. Фронт ударной волны, вначале неотделимый от канала, через 0,5-1,5 мкс отрывается от него. Давление ударной волны 100-140 Гпа. По существу и характеру протекания – это электрический взрыв, способный деформировать и разрушать различные материалы.

Применяют два способа превращения электрической энергии в механическую: разряд через зазор в жидкости и разряд через проволоку. В первом случае электроды разъединены жидкостью, а во втором – они соединены проволокой, называемой инициатором разряда. Рабочее напряжение при разряде через жидкость должно быть порядка 20-30 кВ, а при разряде через проволоку – 4-7 кВ.

Технологические схемы ЭГШ выполняются в открытой (рис. 3 б) и закрытой (рис. 3 в) камерах. Коэффициент полезного действия ЭГШ составляет 5-20 %. Наибольший КПД достигается в установках с замкнутым объёмом жидкости в закрытой камере.

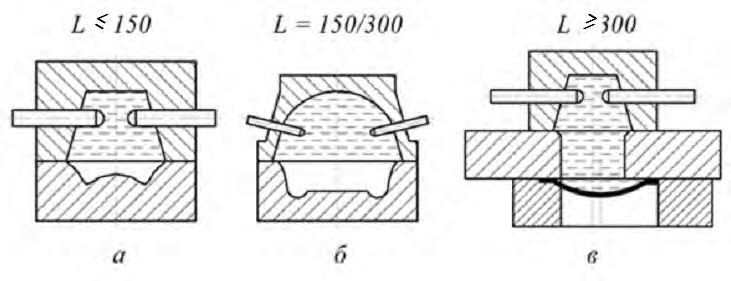

Плоская заготовка характеризуется размером в плане (диаметром) и толщиной. В зависимости от размеров в плане плоские заготовки разделяются на три группы с максимальным размером в плане до 150 мм, от 150 до 300 мм и свыше 300 мм. Отличительным признаком разрядных камер для штамповки изделий из плоских заготовок является место образования канала разряда. Для штамповки деталей размером менее 150 мм рекомендуется использовать разрядную камеру с соосными электродами (рис. 4 а). Штамповка деталей в диапазоне 150-300 мм осуществляется обычно с помощью разрядных камер с угловым расположением электродов. При штамповке крупногабаритных изделий диаметром свыше 300 мм применяется схема локального нагружения (рис. 4 в)

Электрогидроимпульсной штамповкой можно выполнять все основные технологические операции листовой штамповки: вырубку, вытяжку, рельефную формовку, отбортовку, а также совмещать операции. Можно получать изделия размерами до двух и более метров из плоских заготовок толщиной до 3-5 мм.

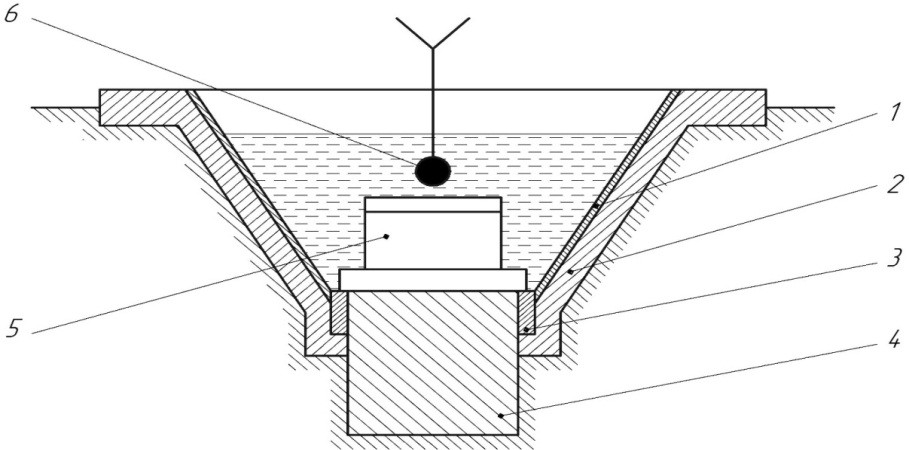

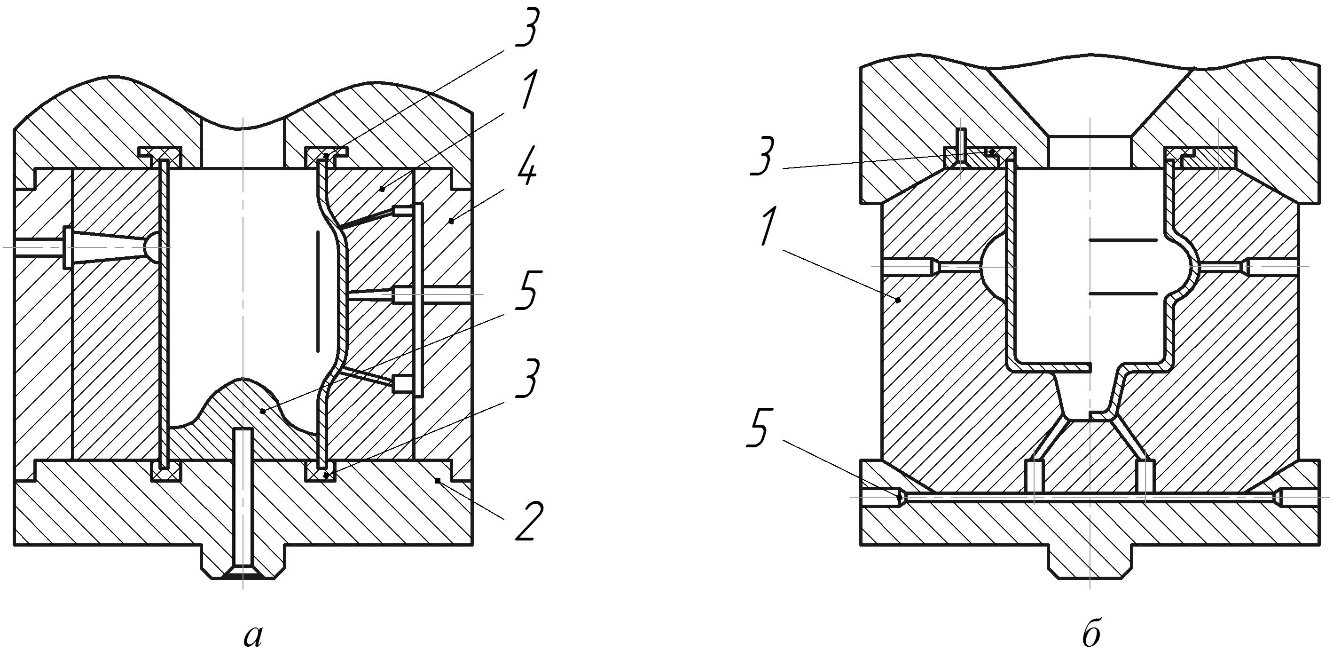

Электогидроимпульская штамповка наиболее целесообразна при изготовлении изделий из пространственных заготовок диаметром от 40 до 350 мм и высотой до 900 мм. На рисунке 5 представлены схемы технологических установок для выполнения формообразующих операций. Матрица выполняется разъёмной и может быть помещена в цилиндрическую обойму (рис. 5 а) или установлена между запирающими конусами (рис. 5 б). Удаление воздуха осуществляется через отверстия, выполненные в матрице в наиболее труднодеформируемых местах. Количество отверстий зависит от объёма удаляемого воздуха, количества разрядов, скорости деформирования и выбирается индивидуально для каждого изделия (рис. 4).

Рисунок 4 – Схемы разрядных камер для плоских заготовок

Рисунок 5 – Схемы технологических установок для формообразования пространственных заготовок: а – крепление матрицы в обойме; б – крепление матрицы в конусах; 1 – разъёмная матрица; 2 – основание; 3 – уплотнительное кольцо; 4 – обойма; 5 – запирающий конус

Матрицы для электрогидравлической штамповки в большинстве случаев изготавливают из стали. Пригодны и другие материалы. Так, для штамповки небольших партий деталей употребляют матрицы из эпоксидных смол. Они выдерживают до 15-20 штамповок. Изготавливают матрицы так же из алюминиевых и цинковых сплавов. Но эти материалы не следует применять для изготовления изделий с жесткими допусками, так как матрицы могут деформироваться под действием высоких давлений, что отрицательно скажется на точности изделий.

Воздух из рабочей полости матрицы перед штамповкой обычно удаляется с помощью системы ваккумирования, для чего в матрицах предусматривают специальные отверстия и каналы.

Основным рабочим инструментом являются рабочие электроды. Количество и устройство электродов зависит от размеров и формы штампуемых изделий, параметров и конструкции установки. Наиболее часто штамповку осуществляют с помощью разряда между двумя электродами. При штамповке крупногабаритных изделий сложной формы в установке предусматривают несколько разрядных промежутков (многоконтурная схема разряда).

Электрогидравлическую обработку проводят на установках, состоящих из двух основных частей: электрической, называемой генератором импульсов тока, и технологической, к которой относятся рабочая ёмкость, оснастка, прижимные устройства и устройства для подачи и удаления заготовок.

Технологический узел, энергетический блок и пульт управления, скомпонованные на одной раме, образуют электрогидравлическую штамповочную машину (электрогидравлический пресс).

Технологический узел включает в себя основание, механизм закрепления рабочей оснастки, насосную станцию, механизм выдвижения матрицы, систему заполнения и удаления воды из рабочей камеры и механизм закрытия защитного окна.

По сравнению с традиционной штамповкой ЭГШ обладает рядом преимуществ: упрощается и удешевляется технологическая оснастка, что способствует сокращению сроков подготовки производства; повышается точность изделий вследствие уменьшения пружинения, особенно при обработке труднодеформируемых материалов; расширяется возможность совмещения операций, выполняемых за один или несколько разрядов в штампе; возрастают значения критических степеней деформаций, достигаемых за один переход.

Электрогидравлическая штамповка имеет также ряд преимуществ перед штамповкой взрывом:

- лучшая управляемость процессом за счет варьирования количества импульсов и местоположения электродов;

- возможность изменения энергии импульса;

- возможность осуществления многократного разрядного импульса;

- возможность размещения электрогидравлических установок в производственных помещениях.

В условиях мелкосерийного и единичного производства, когда доля затрат на технологическую оснастку в структуре себестоимости и капитальных вложений имеет наибольший вес и достигает 80…95 %, применение электрогидравлической штамповки наиболее целесообразно. При массовом производстве электрогидравлическая штамповка экономически неэффективна.

3. Магнитноимпульсная штамповка

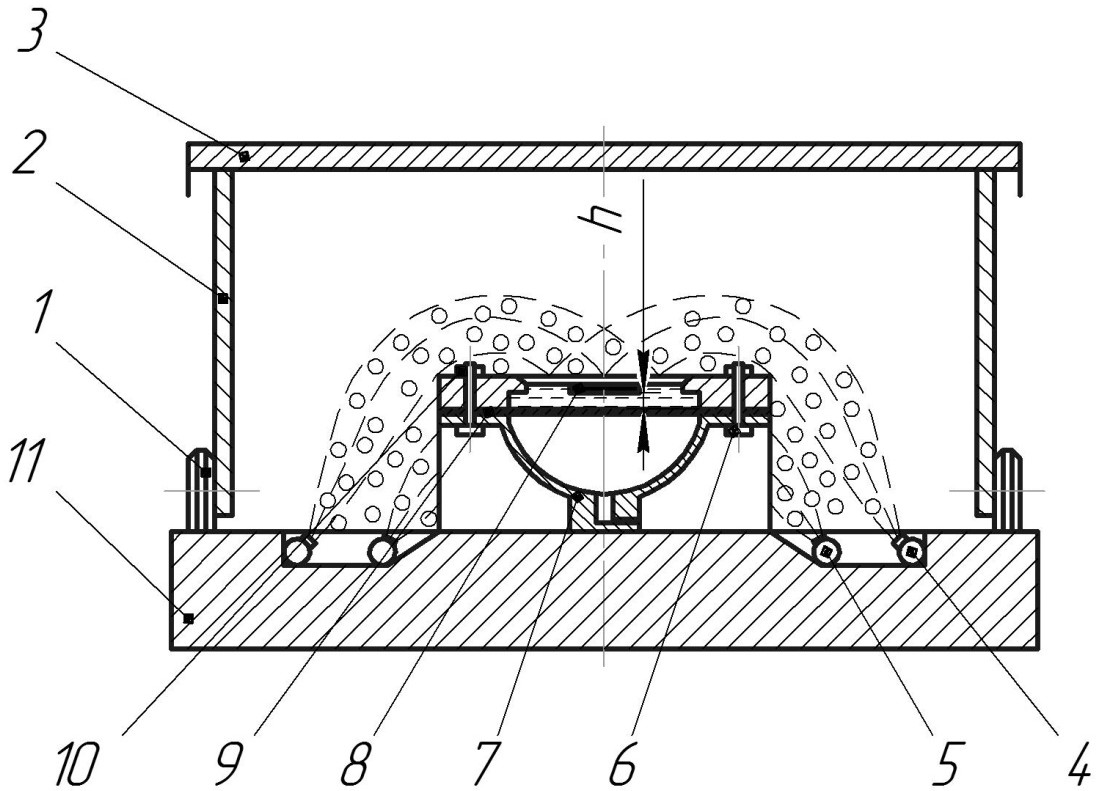

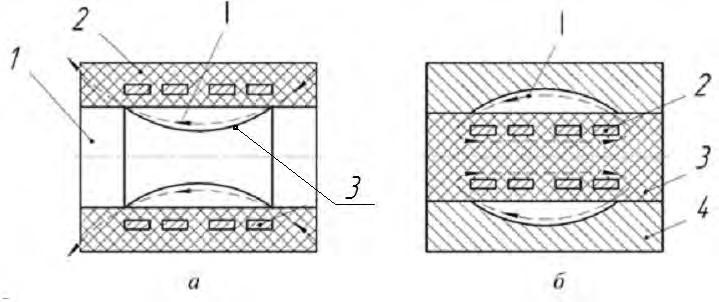

Сущность штамповки импульсом магнитного поля заключается в использовании электромеханических сил, возникающих в результате взаимодействия магнитных полей индуктора и заготовки, отталкивающих их друг от друга. Принципиальная схема установки для магнитноимпульсной штамповки аналогична электрогидроимпульсной. Отличие состоит в конструкции технологического блока, который включает индуктор, матрицу или пуансон (рис. 6 а, б). Индуктор может быть выполнен в виде соленоида (если заготовка круглая) или плоским.

При разряде конденсаторной батареи на индуктор вокруг него возникает магнитное поле, наводящее вихревые токи в металлической заготовке. Взаимодействие магнитных полей индуктора и заготовки создает механическую силу, способную деформировать заготовку. Сила воздействия магнитных полей пропорциональна энергии, накопленной в батарее конденсаторов. Разряд происходит в течение 40-50 мкс. Давление на заготовку достигает 4000-50000 МПа. Заготовка получает ускорение и к моменту контакта с инструментом достигает скорости 200-300 м/сек.

Рисунок 6 – Технологические блоки соответственно для обжима (а) и раздачи заготовок (б): 1 – пуансон, 2 – индуктор, 3 – заготовка, 4 – матрица, I – направление магнитных силовых линий

Штамповка труднодеформируемых металлов осуществляется путём предварительного нагрева заготовки и её последующей деформации. При этом нагрев и деформация заготовки осуществляются одним индуктором.

Наиболее слабым звеном в технологическом блоке являются индукторы, испытывающие большие динамические нагрузки, соответствующие создаваемым магнитным полям и давлению, действующему на заготовку. Индукторы изготовляют из медных трубок, ленты или проволоки круглого или прямоугольного сечения. Целесообразно изготовлять индукторы из стали, плакированной металлом высокой электропроводности. Такие индукторы обладают повышенной прочностью при высоких электрических показателях.

Выделение теплоты, происходящее при разряде, разогревает индуктор. Поэтому для увеличения срока службы индукторов их выполняют полыми для охлаждения проточной водой. Индуктор монтируют в специальном корпусе и заливают изоляционным материалом, который, кроме высоких электрических показателей, должен иметь достаточную механическую прочность.

Стойкость индуктора резко возрастает (до 104…106 операций), если применяются концентраторы – специальные металлические вставки, концентрирующие магнитное поле индуктора на отдельных участках. Концентратор сжимает магнитный поток и увеличивает его напряженность на требуемых участках. Концентраторы представляют собой толстостенные втулки с радиальным разрезом и выполняются из высокопрочного материала, обладающего высокой проводимостью.

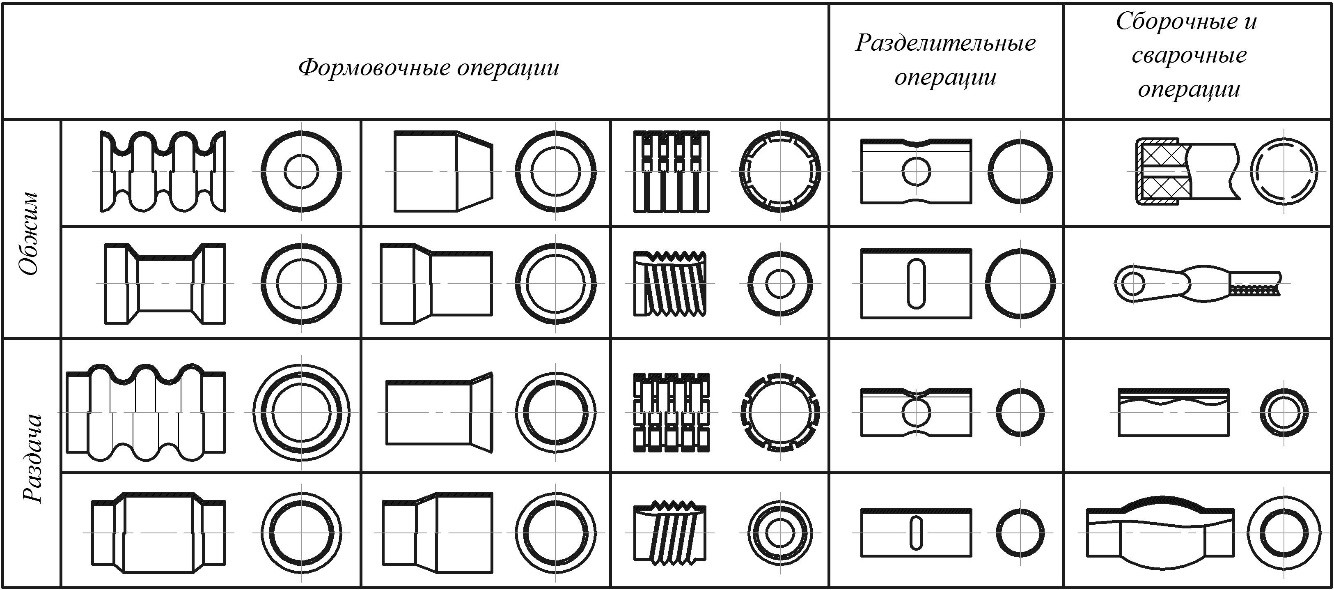

Область применения магнитноимпульсной штамповки обширна. С её помощью можно выполнять формообразующие, разделительные и сборочные операции (рис. 7).

Максимальный диаметр при обжиме и раздаче трубчатых заготовок может достигать 1200 мм при длине 1000 мм и толщине стенки до 6 мм. При пробивке диаметр отверстий может достигать 500 мм при толщине материала 0,2…1,5 мм.

Рисунок 7 – Технологические операции, выполняемые по схемам «Обжим» и «Раздача»

Магнитноимпульсная штамповка имеет ряд преимуществ перед другими импульсными способами обработки. Давление на деформируемую заготовку создаётся непосредственным воздействием магнитного поля без участия промежуточной среды. Это позволяет штамповать детали из полированных и лакированных заготовок без повреждения поверхности. Кроме того, магнитноимпульсная штамповка обеспечивает: возможность точного дозирования мощности импульсного разряда; возможность деформирования заготовок за несколько разрядов, причем первые импульсы предназначены для разогрева заготовки и повышения её пластичности.

Недостатком магнитноимпульсной штамповки является низкий КПД (3–10 %), а также ограничения по форме и геометрическим размерам штампуемых изделий, а так же низкая стойкость при штамповке стальных заготовок.