Содержание страницы

1. Назначение смесителя периодического действия С-12

Для приготовления кормовых смесей влажностью 65…80 % из запаренных или сырых кормов (корнеклубнеплодов, зеленой массы, грубых и концентрированных кормов) применяется двухвальный унифицированный запарник-смеситель кормов С-12. В нем можно запаривать корма паром, подаваемым под давлением 0,07 МПа. Грубые корма перед запариванием измельчают до частиц размером 50 мм. Запарник-смеситель относится к аппаратам периодического действия.

По конструктивному исполнению смеситель С-12 аналогичен С-7. Различие между ними заключается в разнице геометрических размеров. Цифра показывает на полезную емкость корпуса в кубических метрах. Техническая характеристика смесителей приведена в таблице.

Таблица. Техническая характеристика смесителей

| Показатель | Марка | |

| С12 | С7 | |

| Производительность, т/ч: | ||

| – с запариванием; | 5 | 2 |

| – без запаривания | 10 | 3,5…8,7 |

| Полезный объем, м3 | 12 | 3 |

| С-12 | С-7 | |

| Время смешивания, запаривания, мин | 10…15 | |

| Мощность электродвигателя, кВт | 14,5 | 7,7 |

| Габаритные размеры, мм | 4115×2880×2400 | 6000×3230×2985 |

2. Устройство смесителя периодического действия С-12

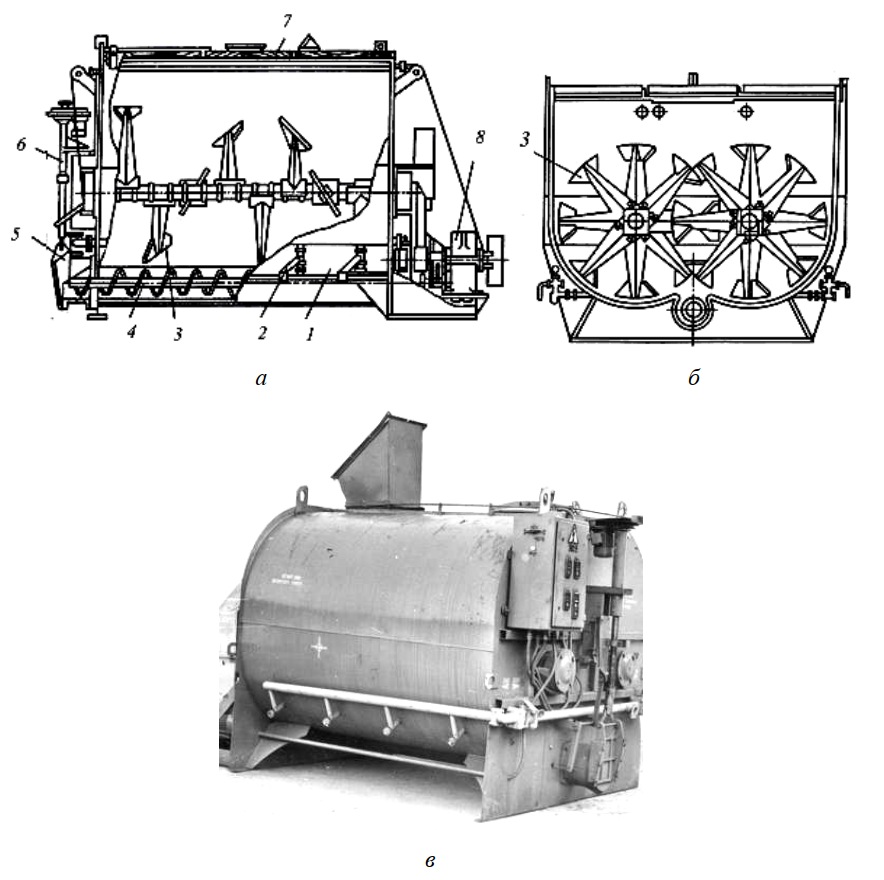

Смеситель С-12 состоит из корпуса 1 (рис. 1), парораспределителя 2 с кранами, двух лопастных мешалок 3, выгрузного шнека 4, выгрузной горловины 5, крышек 7 и системы управления 6 задвижкой и включением шнека. Мешалки и шнек приводятся в движение от привода 8.

Между торцевыми стенками корпуса для подачи воды и растворов, в верхней части корпуса, вварены три трубы. Отверстия в трубах выполнены так, что вода и жидкие добавки подаются в зону активного перемешивания кормов между мешалками. Сверху смеситель закрывается крышками 7, в одной из которых устроен загрузочный люк с шиберной задвижкой, в другой – смотровой люк. Сбоку крышки на кронштейне установлен конечный выключатель, который отключает механизм смесителя при открытии крышки.

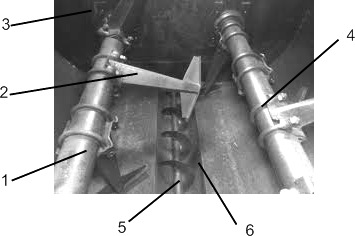

Внутри корпуса установлены две лопастные мешалки. Каждая состоит из вала 1 с лопастями 2 и подшипниковых блоков, закрепленных на торцевых стенках корпуса 3. Лопасти 2 установлены на валу 1 по винтовой линии под углом 45° и крепятся стремянками 4 (рис. 2). Мешалки вращаются навстречу друг другу. Лопасти 2 правой мешалки перемешивают и направляют корм в сторону приводной станции, а лопасти 2 левой мешалки – в сторону выгрузной горловины, что обеспечивает хорошее перемешивание корма. Одновременно с осевым перемещением масса получает вращательное движение в плоскости лопастей, в результате этого происходит интенсивное перемешивание. Обе мешалки приводятся в работу от одного электродвигателя через редуктор, цепную передачу и шестерни.

Выгрузной шнек 5 диаметром 320 мм и шагом 250 мм расположен в желобе 6 нижней части корпуса смесителя между лопастями и перемещает перемешанную массу к выгрузному патрубку. Включение выгрузного шнека осуществляется только после полного открытия выгрузной горловины. Чтобы исключить одновременное включение выгрузного шнека и клиновой задвижки, шнек сблокирован с механизмом привода клиновой задвижки.

Рис. 1. Смеситель кормов С-12: а – схема вида сбоку с разрезом; б – схема поперечного разреза; в – общий вид; 1 – корпус; 2 – парораспределитель; 3 – лопастная мешалка; 4 – выгрузной шнек; 5 – выгрузная горловина с клиновой задвижкой; 6 – система управления; 7 – крышка; 8 – привод

Рис. 2. Мешалка: 1 – вал; 2 – лопасть; 3 – торцевая стенка корпуса; 4 – стремянка; 5 – выгрузной шнек; 6 – желоб

Подъем и опускание задвижки, включение и остановка выгрузного шнека осуществляются системой управления 6 (см. рис. 1), которая состоит из электродвигателя с редуктором, штока, рычага с копиром, стального троса с обводными роликами, двуплечего рычага, трех конечных выключателей и зубчатой муфты.

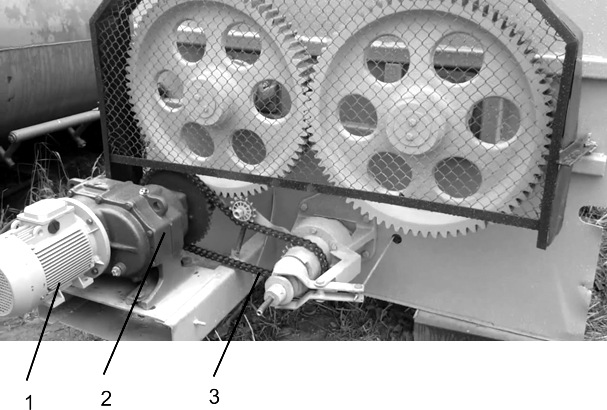

Выгрузной шнек приводится от электродвигателя 1 через редуктор 2 и цепную передачу 3 (рис. 3, а). На ведущем валу редуктора 2 также установлено малое зубчатое колесо 4, находящееся в зацеплении с большим ведущим зубчатым колесом 5, закрепленным на валу 6 мешалки (рис. 3, б).

Большое ведущее зубчатое колесо 5 находится в зацеплении с большим ведомым зубчатым колесом 7, закрепленным на валу 8 мешалки. Такое соединение обеспечивает встречное вращение лопастных мешалок.

Система подачи пара состоит из парораспределителя 2 (см. рис. 1), расположенного на торцевой стенке, и двух распределительных труб по бокам смесителя. Каждая распределительная труба сообщается с внутренним пространством смесителя паропроводящими патрубками с кранами. Патрубки вварены своими концами с двух сторон внизу корпуса смесителя. Все вентили связаны общей тягой и открываются одновременно рукояткой включения паровых кранов. Для включения и выключения подачи пара предусмотрен переключатель. Чтобы корм не попадал в распределительные трубы, краны после окончания запаривания должны быть закрыты.

а

б

Рис. 3. Привод рабочих органов смесителя (а) и общий вид смесителя (б): 1 – электродвигатель; 2 – редуктор; 3 – цепная передача; 4 – шестерня привода; 5, 8 – зубчатое колесо; 6, 7 – вал мешалки

3. Процесс работы смесителя периодического действия С-12

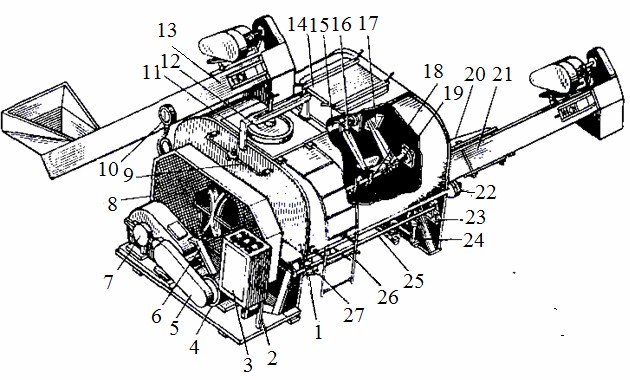

Для получения кормосмеси без запаривания заданной влажности в смеситель сначала заливают воду по подведенному водопроводу (рис. 4).

Измельченные компоненты загружают в смеситель (на 2/3 его объема) через загрузочный люк 13 в соответствии с заданным рационом. Все компоненты кормосмеси можно подавать одновременно. Мешалки 15, 19 включают тогда, когда объем смесителя заполнится примерно на 30 %. При включении электродвигателя 4 мешалки 15 и 19 создают два встречных потока, за счет которых происходит перемешивание компонентов корма. Лопасти 16 одного вала перемешивают корм в сторону привода, а лопасти 17 другого – к выгрузной горловине.

Рис. 4. Смеситель-запарник С-12: 1 – корпус; 2 – кронштейн; 3 – пульт управления; 4 – электродвигатель; 5 – защитный кожух; 6 – рычаг; 7 – редуктор; 8 – ограждение; 9 – распределитель; 10 – манометр; 11 – ограничитель; 12, 14 – крышки люков; 13 – загрузочный транспортер; 15 – левая мешалка; 16 – правая лопасть; 17 – левая лопасть; 18 – выгрузной шнек; 19 – правая мешалка; 20 – кронштейн; 21 – выгрузной транспортер; 22 – трубопровод; 23, 24 – паропроводы; 25 – тяга; 26 – лестница; 27 – рычаг

После окончания загрузки смешивание длится 10…15 мин. Готовую кормовую смесь надо сразу же выгружать из смесителя, а не хранить там длительное время. Корм выгружают следующим образом. При работающих мешалках 15 и 19 включают электродвигатель управления задвижкой. Шток поднимается вверх, тянет за собой задвижку и открывает выгрузную горловину шнека.

Во время прохождения копира около среднего конечного выключателя главный привод смесителя останавливается, а зубчатая муфта под действием освобожденной пружины плавно включает шнек. После этого копир освобождает средний выключатель, снова включается привод мешалок. Начинается выгрузка корма, а копир, дойдя до верхнего конечного выключателя, останавливает электродвигатель системы управления. После выгрузки кормосмеси включают электродвигатель системы управления и переводят копир в первоначальное положение.

При запаривании первыми в смеситель подают корма, которые необходимо запаривать. Измельченные грубые корма загружают с одновременным увлажнением. Вода, молочные отходы, мелассокарбамидные растворы и другие жидкие добавки вводятся в смеситель по двум трубам, расположенным в верхней части корпуса. Сверху смеситель закрывается девятью деревянными крышками, в одной из которых устроен загрузочный люк с шиберной задвижкой.

Мешалки включают не позднее, чем при заполнении 1/3 технологического объема, и продолжают загрузку. При этом коэффициент заполнения емкости смесителя не должен превышать 0,6…0,7 для густых смесей с включением соломы и 0,8 – для кормов влажностью более 70 %. Затем плотно закрывают крышки люков, открывают вентиль на паропроводе и муфтовые краны на распределительных трубах.

При запаривании кормов в смеситель подают пар через распределительные трубы, расположенные вне корпуса, в его нижней части. Внутрь корпуса вварены патрубки с отверстиями для выхода пара в массу корма. Давление подаваемого пара и температуру смеси контролируют по манометру и термометру.

В среднем время запаривания в смесителе С-12 составляет 1…3 ч в зависимости от вида корма и его предварительной измельченности. По окончании запаривания необходимо перекрыть муфтовые краны и вентили на паропроводе и в течение 40…60 мин выдержать корм для разваривания. После этого доливают воду для охлаждения корма, загружают другие компоненты, не нуждающиеся в тепловой обработке, и перемешивают продукт. Рабочее давление пара не должно превышать 0,14 МПа.

При запаривании картофеля и концентратов в смеситель первоначально заливают 60…70 % воды, а затем включают подачу пара. В нагретую жидкость загружают компоненты, которые должны быть запарены. Во время запаривания мешалки обязаны работать, т. к. корм, находящийся в движении, быстрее запаривается.

Запаривание грубых кормов продолжается 1…2 ч. По его окончании необходимо перекрыть муфтовые краны и вентили на паропроводе и выдержать кормосмесь на протяжении 40…60 мин для запаривания. После этого доливают воду для остывания корма и добавляют остальные компоненты в соотношении с рационом. Грубые корма перед запариванием измельчают до частиц размером 50 мм.

Концентрированные корма лучше запаривать с непрерывным перемешиванием. При этом будет происходить быстрое и равномерное его прогревание.

Для улучшения работы смесителя С-12 с грубыми кормами рекомендуется снять с него часть кронштейнов вместе с лопатками.