Содержание страницы

- 1. Понятие о методах теплотехнических измерений и применяемых приборах

- 2. Приборы для контроля, учета и регулирования тепловой энергии

- 3. Приборы для контроля и учета электрической энергии

- 4. Учет расхода холодной и горячей воды, учет расхода газа

- 5. Автоматизированные системы контроля и учета энергоресурсов (АСКУЭ)

- 6. Энергосбережение в промышленном секторе экономики

1. Понятие о методах теплотехнических измерений и применяемых приборах

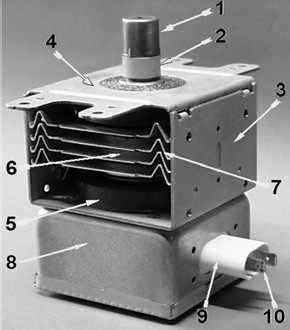

Теплотехнические измерения служат для определения многих физических величин, связанных с процессами выработки и потребления тепловой энергии (рис. 6). Они включают определение как чисто тепловых величин (температуры, теплоты сгорания, теплопроводности и пр.), так и некоторых других (давления, расхода и количества, уровня, состава газов и пр.), играющих важную роль в энергетике.

Рис. 6. Общий вид некоторых приборов для теплотехнических измерений

Классификация измерительных приборов. Основная классификация предусматривает деление приборов по роду измеряемых величин. Условно приняты следующие наименования наиболее распространенных приборов, предназначенных для измерения теплотехнических величин:

- температуры – термометры и пирометры;

- давления – манометры, вакуумметры, мановакуумметры, тягометры, напорометры и барометры;

- расхода и количества – расходомеры, счетчики и весы;

- уровня жидкости и сыпучих тел – уровнемеры и указатели уровня;

- состава дымовых газов – газоанализаторы;

- качества воды и пара – кондуктометры и кислородомеры.

Приборы, измеряющие расход, называются расходомерами. В зависимости от рода измеряемого вещества они делятся на расходомеры воды, пара, газа и др. Для определения расхода и количества жидкости, газа, пара и сыпучих тел чаще всего применяются следующие основные методы измерений: переменного перепада давления, скоростной, объемный и весовой. Метод переменного перепада давления, имеющий большое практическое значение, основан на изменении статического давления среды, проходящей через искусственно суженное сечение трубопровода; скоростной – на определении средней скорости движения потока; объемный и весовой – на определении объема и массы вещества.

Достоинствами первых двух методов измерений является сравнительная простота и компактность измерительных приборов, а последних двух – более высокая точность измерений.

Основные приборы для измерения температуры разделяются в зависимости от используемых ими физических свойств веществ на следующие группы с диапазоном показаний:

- термометры расширения (190–650 °С), основаны на свойстве тел изменять свой объем под действием температуры (рис. 7, а).

- манометрические термометры (160–650 °С), работают по принципу изменения давления жидкости, газа или пара с жидкостью в замкнутом объеме при нагревании или охлаждении этих веществ (рис. 7, б);

- дилатометрические и биметаллические термометры (работа основана на различном расширении твердых тел (сплавов), находящихся в контакте);

а б

Рис. 7. Общий вид приборов для измерения температуры: а – термометры расширения; б – манометрические термометры

Приборы для измерения температуры разделяются в зависимости от используемых ими физических свойств веществ на следующие группы с диапазоном показаний:

- термометры сопротивления (200–650 °С), основаны на свойстве металлических проводников, изменять в зависимости от нагрева их электрическое сопротивление (рис. 8, а);

- полупроводниковые термометры (от –100 до +300 °С), основаны на изменении сопротивления полупроводниковых материалов под действием температуры;

- термоэлектрические термометры (50–1800 °С), построены на свойстве разнородных металлов и сплавов, образовывать в паре (спае) термоэлектродвижущую силу, зависящую от температуры спая (рис. 8, б);

- пирометры (300–6000 °С), работают по принципу измерения энергии, излучаемой нагретыми телами, зависящей от температуры этих тел (в том числе тепловизоры) (рис. 8, в).

Рис. 8. Схемы и общий вид приборов для измерения температуры: а – термометры сопротивления; б – термоэлектрические термометры; в – пирометры

2. Приборы для контроля, учета и регулирования тепловой энергии

Тепловая энергия, как и любая другая форма энергии известная науке, поддается количественной оценке. Ее количество может быть выражено в стандартной системе измерения СИ в Джоулях (Дж). В качестве внесистемной единицы измерения применяется Гигакалория (Гкал) (1 Гкал равна 1163 кВт·ч или 4 187 000 000 Дж).

Для приборов учета тепловой энергии и теплоносителя принято краткое название – теплосчетчики (счетчики тепловой энергии) – это устройства, которые измеряют количества тепла, потребленное абонентом (квартирой, предприятием, заводом и т. п.) за определенный период.

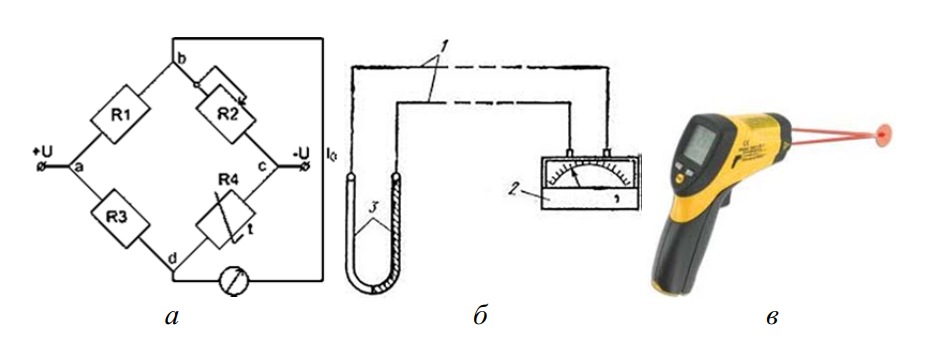

Простейший теплосчетчик сегодня представляет собой прибор, измеряющий разность температур и расход теплоносителя на входе и выходе объекта теплоснабжения (рис. 9).

Как видно из рис. 9, состав теплосчетчиков входит тепловычислитель, термометры и датчик расхода жидкости (расходомер). Тепловычислитель (рис. 10) – это специализированное микропроцессорное устройство, предназначенное для обработки сигналов (аналоговых, импульсных или цифровых – в зависимости от типа применяемого датчика) от датчиков, преобразовывая их в цифровую форму: вычисления количества тепловой энергии в соответствии с принятым алгоритмом (определяемым схемой теплоснабжения), индикации и хранения (архивации) в энергонезависимой памяти прибора параметров теплопотребления.

Рис. 9. Принцип работы теплосчетчика: t1 – температура теплоносителя в подающем трубопроводе, °С; t2 – температура теплоносителя в обратном трубопроводе, °С; G – расход теплоносителя на объект теплоснабжения, тонн/час; с – теплоемкость теплоносителя, Гкал/(тонн·°С)

Рис. 10. Общий вид тепловычислителей

Датчики расхода – наиболее важный элемент теплосчетчика (рис. 16), который оказывает важное влияние на его технические и потребительские характеристики. В качестве датчика расхода могут применяться функционально завершенное самостоятельное устройство (расходомер, расходомер-счетчик или счетчик), для которого принято обобщенное название – преобразователь расхода (ПР) либо первичный преобразователь расхода (ППР), способный функционировать только совместно с тепловычислителем.

Рис. 11. Общий вид датчиков расхода и их установка в теплотехнических системах

Наибольшее распространение получили следующие способы измерения переменного расхода: переменного перепада давления на сужающих устройствах (упоминалось выше); ультразвуковые; электромагнитные; вихревые; тахометрические.

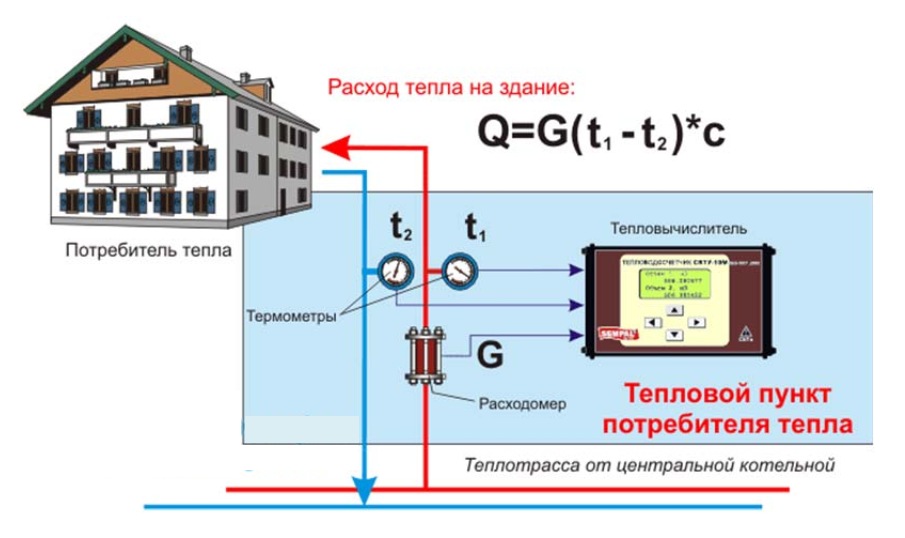

До недавнего времени на источниках теплоты (ТЭЦ, РТС и т. д.) традиционно в основном применяются расходомеры переменного перепада давления на сужающих устройствах (диафрагмах, соплах, трубах Вентури) (рис. 12).

Рис. 12. Схема сужающего устройства (а) и общий вид (б) расходомера переменного перепада давления: 1 – сужение трубопровода; 2 – дифференциальный датчик давления

Достоинства: высокая надежность измерений и низкая зависимость качества измерений от физико-химических свойств измеряемой жидкости.

Недостатки: узкий динамический диапазон, нелинейность характеристик, высокое гидравлическое сопротивление и др.

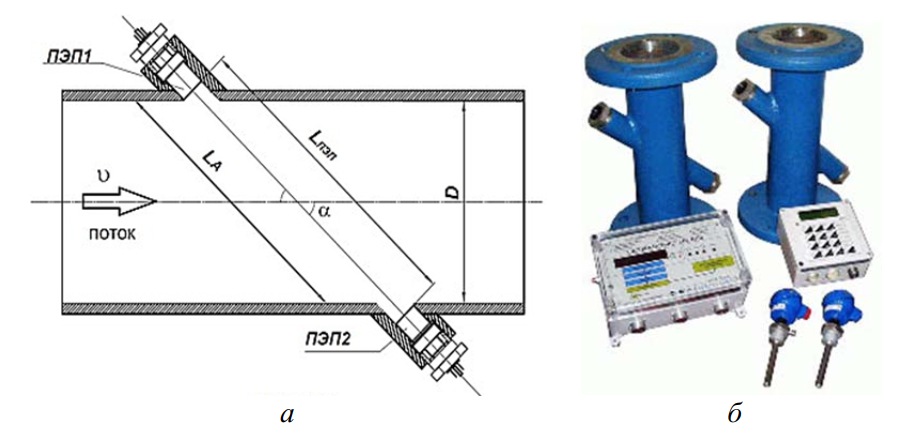

В настоящее время широко применяются ультразвуковые расходомеры (рис. 13). Принцип их работы состоит в изменении времени прохождения ультразвукового сигнала от источника до приемника сигналов, которое зависит от скорости потока жидкости. Излучатель посылает сигнал сквозь поток жидкости, а приемник через некоторое время получает его. Время задержки сигнала между моментами его излучения и приема прямо пропорционально скорости потока жидкости в трубе: оно измеряется, и по его величине вычисляется расход жидкости в трубопроводе.

Рис. 13. Схема (а) и конструктивные варианты (б) ультразвуковых расходомеров

Ультразвуковые датчики расхода обладают следующими преимуществами: не создают гидравлического сопротивления потоку среды, обеспечивают сравнительно широкий динамический диапазон и высокую линейность измерений, имеют высокую точность и надежность, могут поверяться беспроливными (имитационными) методами без демонтажа с трубопровода.

Недостатки: для монтажа требуются длинные прямые участки трубопровода, чувствительность к «завоздушиванию» среды и к состоянию внутренней поверхности трубопровода (если применяются накладные датчики расхода). Появление многолучевых ультразвуковых расходомеров позволило сократить длины прямых участков в несколько раз.

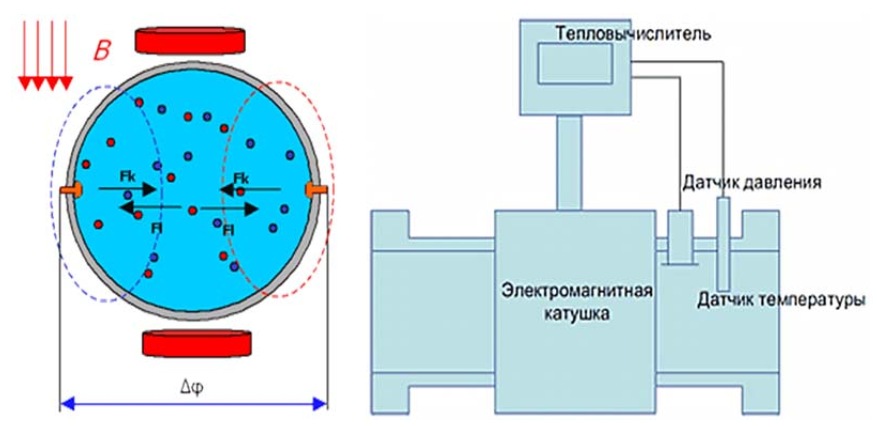

Принцип действия электромагнитного расходомера (рис. 14) основан на способности измеряемой жидкости возбуждать электрический ток при ее движении в магнитном поле, т. е. в электромагнитных теплосчетчиках используется явление электромагнитной индукции, позволяющее связать среднюю скорость, а следовательно и объемный расход электропроводной жидкости с напряженностью поля в нем и разностью потенциалов, возникающих на диаметрально расположенных электродах.

а

б

Рис. 14. Принцип измерения (а) и общий вид (б) электромагнитных расходомеров

Достоинства электромагнитного расходомера: достаточная метрологическая стабильность; возможность применения, как в одноканальных, так и в двухканальных тепловых системах.

Недостатки: чувствительность к качеству монтажа, условиям эксплуатации; наличие примесей в воде, особенно соединений железа, резко увеличивают погрешность показаний приборов.

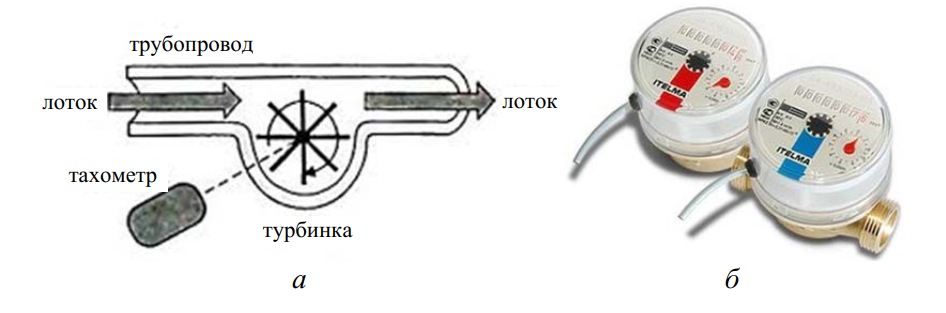

Механические (тахометрические) теплосчетчики (рис. 15). Принцип работы основан на преобразовании поступательного движения потока воды во вращательное движение измеряющей части.

Рис. 15. Схема (а) и общий вид (б) механического теплосчетчика

Достоинства механических теплосчетчиков: невысокая стоимость; возможность монтажа в любом положении.

Недостатки: относительно высокое гидравлическое сопротивление; наличие подвижных частей в расходомерном участке; перед механическими преобразователями расхода обязательна установка сетчатого фильтра грубой очистки.

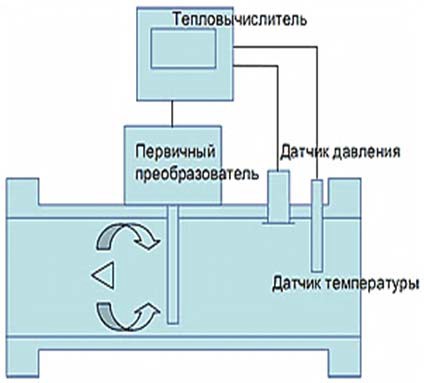

Вихревые теплосчетчики. Вихревые теплосчетчики работают на принципе широко известного природного явления – образование вихрей за препятствием, стоящим на пути потока.

Конструктивно вихревые теплосчетчики (рис. 16) состоят из треугольной призмы, вертикально установленной в трубе, измерительного электрода, вставленного в трубу далее по течению жидкости, и установленного снаружи трубы постоянного магнита. Срывное обтекание жидкости протекающей в трубопроводе вызывает пульсации давления в потоке, замер которых и позволяет определить объемы протекающей через трубопровод жидкости. Частота образования вихрей при этом прямо пропорциональна скорости потока.

а б

Рис. 16. Схема (а) и общий вид (б) вихревых теплосчетчиков

Достоинства вихревых теплосчетчиков: они могут быть установлены на горизонтальных и вертикальных участках трубопроводов, менее требовательны к длине прямых участков до и после расходомера, на результаты измерений не влияют отложения в трубах и магнитные примеси (железо в воде), дешевле, чем электромагнитные приборы.

Недостатки: теплосчетчики чувствительны к резким изменениям в потоке жидкости, к наличию крупных примесей.

Как видно из рис. 17 наиболее широкое применение в настоящее время находят электромагнитные счетчики тепловой энергии.

Как правило, электромагнитные, электронные и ультразвуковые счетчики тепла являются частью автоматизированной системы: они измеряют температуру в трубопроводе, массу, объем, количество и расход тепловой энергии, а также объем теплоносителя, регистрируя показания почасово, посуточно или за месяц. Некоторые из устройств могут сохранять данные в памяти и выводить их на монитор компьютера.

Рис. 17. Статистика практического применения теплосчетчиков

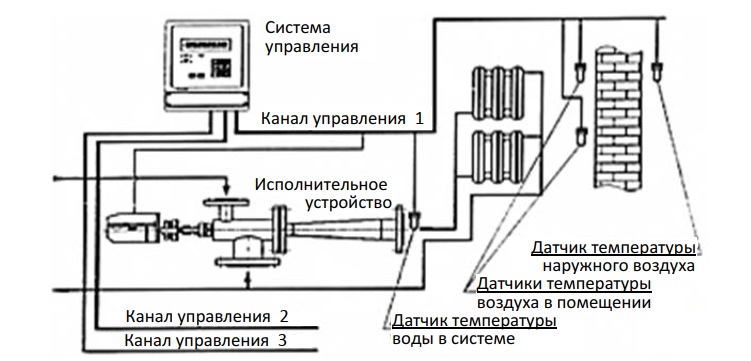

Использование счетчиков приносит немалую финансовую выгоду потребителю тепловой и электрической энергии, однако реальная экономия достигается совместным применением счетчика и автоматического регулирующего оборудования, признанного поддерживать теплоснабжение и теплопотребление на том уровне, который требуется в данный конкретный момент, и снижать его при необходимости до минимально безопасного уровня (рис. 18).

Рис 18. Схема включения электронного регулятора теплоснабжения в систему отопления

3. Приборы для контроля и учета электрической энергии

Электронные регуляторы позволяют задавать временной график теплоснабжения, поддерживать по графику температуру воды на подаче в зависимости от наружной, ограничивать температуру обратной воды.

Счетчики электроэнергии – многофункциональные электронные приборы, предназначенные для учета расходуемой электроэнергии. Устанавливаются как в жилых и административных зданиях, так и на промышленных объектах: производственных предприятиях, фабриках, заводах, ангарах и т. д. (рис. 19).

Рис. 19. Варианты установки счетчиков электроэнергии

Наибольшее распространение получили индукционные и ферродинамические счетчики. Первые применяют в цепях переменного тока, вторые – в цепях постоянного тока.

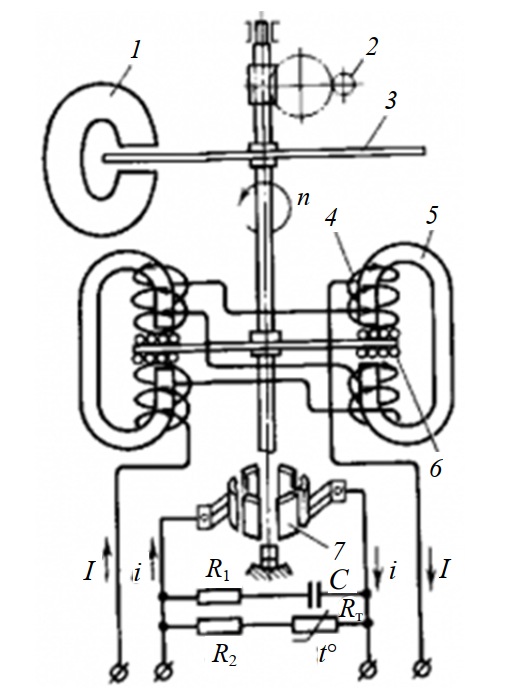

Ферродинамический счетчик (рис. 20) имеет две катушки: неподвижную 4 и подвижную 6. Неподвижная токовая катушка 4 разделена на две части, которые охватывают ферромагнитный сердечник 5 (обычно из пермаллоя). Последний позволяет создать в приборе сильное магнитное поле и значительный вращающий момент, обеспечивающий нормальную работу счетчика в условиях тряски и вибраций.

Рис. 20. Схема феромагнитного счетчика

Ферродинамический счетчик работает принципиально как двигатель постоянного тока, обмотка якоря которого подключена параллельно, а обмотка возбуждения – последовательно с потребителем электроэнергии. Якорь вращается в воздушном зазоре между полюсами сердечника.

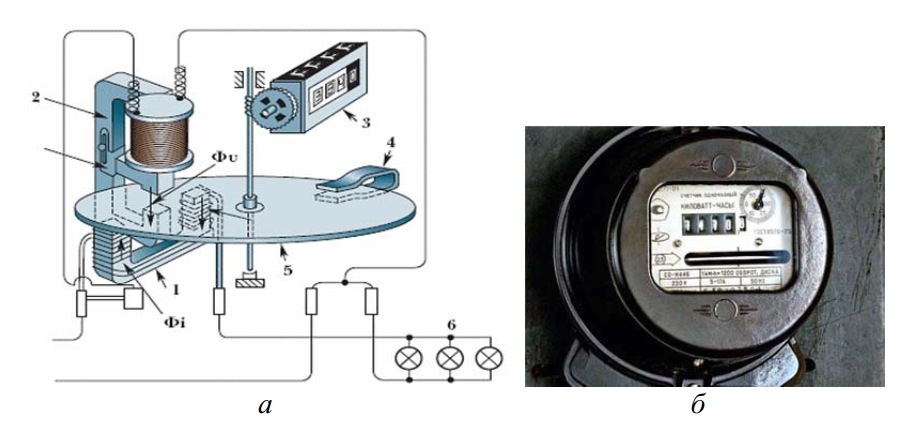

Индукционный счетчик (рис. 21) состоит из нескольких основных элементов: катушка напряжения, алюминиевый диск, токовая катушка, постоянный магнит и счетный механизм с червячной и зубчатой передачей. Токовая катушка подключается к сети последовательно и предназначена для создания переменного магнитного потока, пропорционального току, катушка напряжения, напротив, подключается параллельно и создает магнитной поток, который пропорционален напряжению. В результате этого, в алюминиевом диске возникают электромеханические силы, образующие крутящий момент. Диск вращается, задевает цифровые барабаны, выводящие информацию.

Рис. 21. Схема (а) и общий вид (б) индукционного счетчика электроэнергии: 1 – электромагнит последовательной цепи (тока); 2 – электромагнит параллельной цепи (напряжения); 3 – счетный механизм; 4 – тормозной механизм (постоянный магнит); 5 – алюминиевый диск

Недостатки индукционных счетчиков:

- большая ошибка измерений, в основном в пределах 2 %;

- требуются частые поверки прибора;

- отсутствие дистанционного снятия показаний;

- слабая защита от хищения электрической энергии;

- отсутствие возможности многотарифности.

Из-за наличия столь весомых недостатков индукционные счетчики вытесняются электронными, которые имеют следующие преимущества:

- наличие многотарифности (фиксация показаний счетчика в разных временных отрезках, так, например, ночью цена на электроэнергию значительно меньше);

- высокий класс точности;

- возможность измерения как активной, так и реактивной мощности;

- наличие дистанционного снятия показаний;

- улучшенная защита от краж энергии.

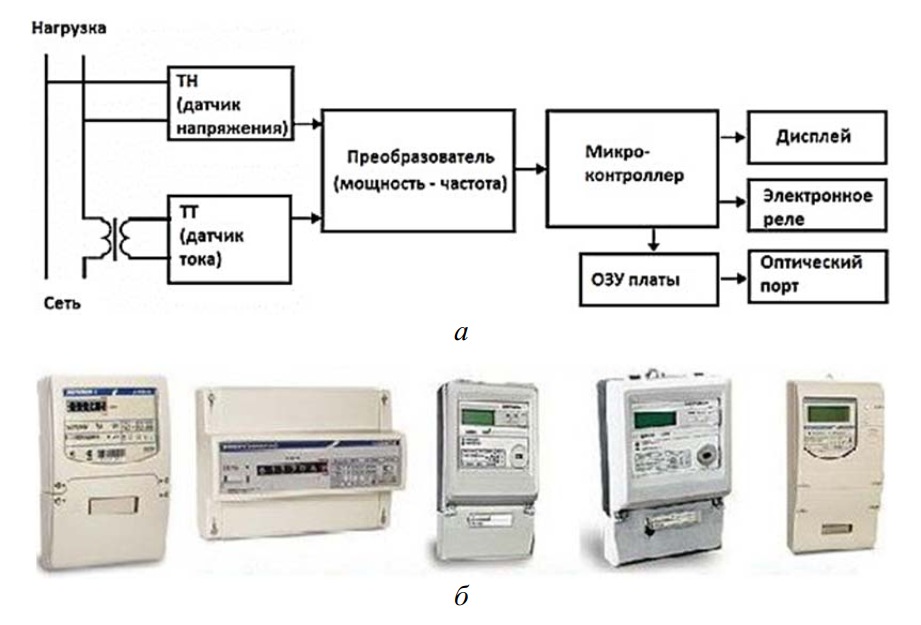

Электронный счетчик (рис. 22) состоит из электронной схемы, которая преобразует аналогового сигнала в частоту следования импульсов, подсчет которых дает количество потребляемой энергии. Простейшими датчиками напряжения и тока являются прецизионные резистивные датчики.

Рис. 22. Схема (а) и общий вид (б) электронных счетчиков электроэнергии

В Республике Беларусь электронные счетчики электроэнергии (однофазные и трехфазные) выпускаются предприятием «Энергомера» (Фаниполь) (рис. 23).

Рис. 23. Общий вид электронных счетчиков электроэнергии белорусского производства

4. Учет расхода холодной и горячей воды, учет расхода газа

Количество израсходованной пользователем воды определяется по показаниям счетчиков воды (водосчетчиков). Аналогично тепловой энергии для учета расхода холодной и горячей воды применяются тахометрические, вихревые, ультразвуковые и электромагнитные расходомеры.

При невозможности такого учета по причинам, не зависящим от пользователя (неисправности прибора, коррозия циферблата и др.) количество использованной воды определяется по среднему суточному расходу за предыдущие два месяца, когда прибор учета находился в рабочем состоянии, или нормам, установленным решением органами местной власти.

При определении объема потребленной жильцами воды в квартирах, не оборудованных приборами индивидуального учета расхода воды, из показаний прибора группового учета расхода воды исключаются суммарные показания индивидуальных приборов учета расхода горячей и холодной воды в данном жилом доме. Определяемый таким образом объем потребленной воды в квартирах, не оборудованных приборами индивидуального учета расхода воды, распределяется поквартирно пропорционально количеству проживающих в каждой квартире.

Учет расхода газа осуществляется с помощью счетчиков газа (газовый счетчик).

Счетчик газа – это прибор учета, предназначенный для измерения количества (объема), реже – массы прошедшего по газопроводу газа. Соответственно, количество газа, как правило, измеряют в кубических метрах (м3).

Приборы, позволяющие измерять или вычислять проходящее количество газа за единицу времени (расход газа), называются расходомерами или расходомерами-счетчиками. Чаще всего расход газа измеряют в кубических метрах в час (м3/ч).

Применяется прямой и косвенный методы измерения расхода газа. При прямом методе одна или чаще несколько измерительных камер известного объема попеременно заполняются проходящим потоком газа со стороны входа и опорожняются на выход. Прошедший через устройство объем газа пропорционален количеству

циклов наполнения-опорожнения. Этот метод используется в барабанных, мембранных (камерных) (рис. 24, а, б), ротационных счетчиках газа (рис. 24, в).

Рис. 24. Общий вид камерных (мембранных) (а, б) и ротационных счетчиков газа (в)

При косвенном методе измеряется расход газа через прибор, путем измерения, например, скорости потока газа через известную площадь сечения. Для измерения скорости потока применяются как механические устройства (различные крыльчатки, турбинки и т. п.), так и иные, более совершенные (ультразвуковые, детектирования вихрей на теле обтекания, измерения перепада давления на сужающем устройстве, измерения скоростного напора потока газа и т. п. (рис. 25)).

Рис. 25. Варианты конструктивных решений счетчиков газа

Учет расхода газа на предприятиях (рис. 26) газового хозяйства возложен на созданные на каждом предприятии службы режимов газоснабжения и учета расхода газа, которые подчиняются непосредственно руководителю предприятия.

Рис. 26. Общий вид шкафа для регулирования газа на предприятии

На расход холодной и горячей воды, газа, электрической энергии установлены определенные нормы и тарифы (см. пп. 4.6).

5. Автоматизированные системы контроля и учета энергоресурсов (АСКУЭ)

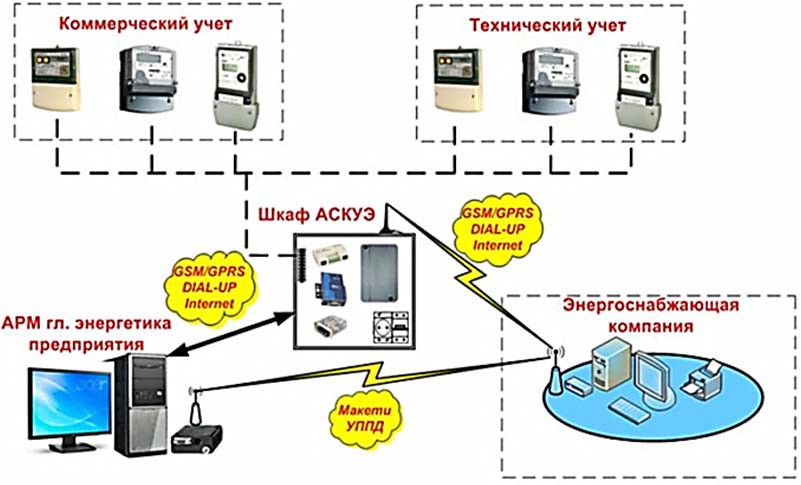

Автоматизированная система контроля и учета электроэнергии (АСКУЭ) представляет собой совокупность программно-аппаратного комплекса с первичными преобразователями информации (рис. 27).

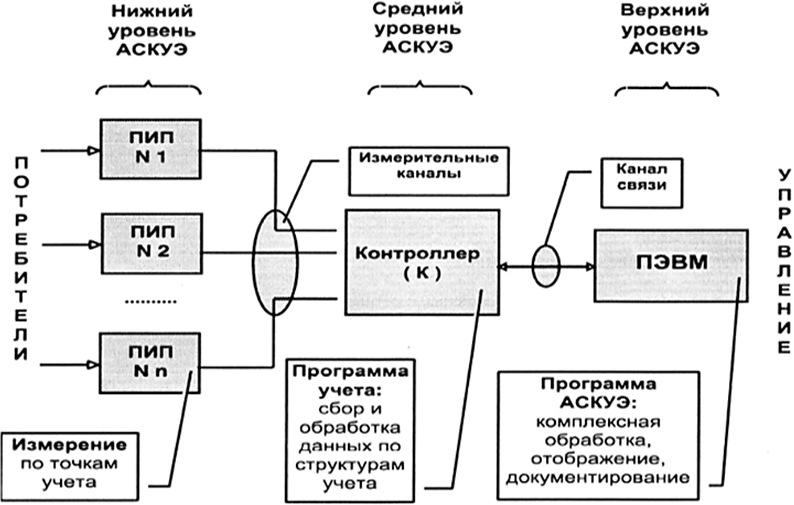

В настоящее время такие системы строят по трехуровневому принципу (рис. 28). Как видно из рисунка на первом уровне находятся измерительные датчики, на втором – контроллеры сбора и обработки первичной информации, на третьем – компьютер для комплексной обработки и отображения информации.

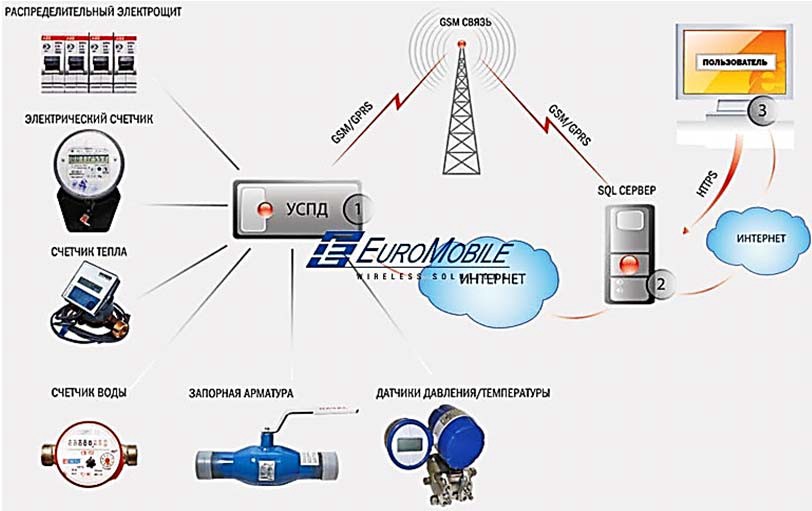

АСКУЭ объединяет в себе:

- измерительные трансформаторы тока и напряжения;

- первичные приборы (счетчики электроэнергии различных типов от различных производителей);

- устройство сбора и передачи данных (УСПД);

- сервер БД, АРМы пользователей;

- развитые средства сбора и доставки данных – система поддерживает сбор данных по различным системам связи, в том числе, сеть Интернет, мобильные сети (GSM/GPRS) (рис. 29).

Рис. 27. Структурная схема АСКУЭ

Рис. 28. Трехуровневая схема построения АСКУЭ

К задачам АСКУЭ на предприятии относятся:

- автоматизированный коммерческий и технический учет электроэнергии, технической, теплофикационной, питьевой воды, пара, сжатого воздуха, природного и технического газов, нефтепродуктов, всех видов вторичных энергоресурсов по предприятию в целом, элементам его инфра- и интраструктуры;

- контроль энергопотребления относительно установленных норм расхода и ограничений по безопасности энергоснабжения;

- фиксация и сигнализация отклонений контролируемых параметров энергоучета;

- прогнозирование параметров энергоучета для планирования энергопотребления и автоматическое управление им, в том числе посредством потребителей-регуляторов;

- обеспечение внутреннего хозрасчета по энергоресурсам между цехами и подразделениями предприятия.

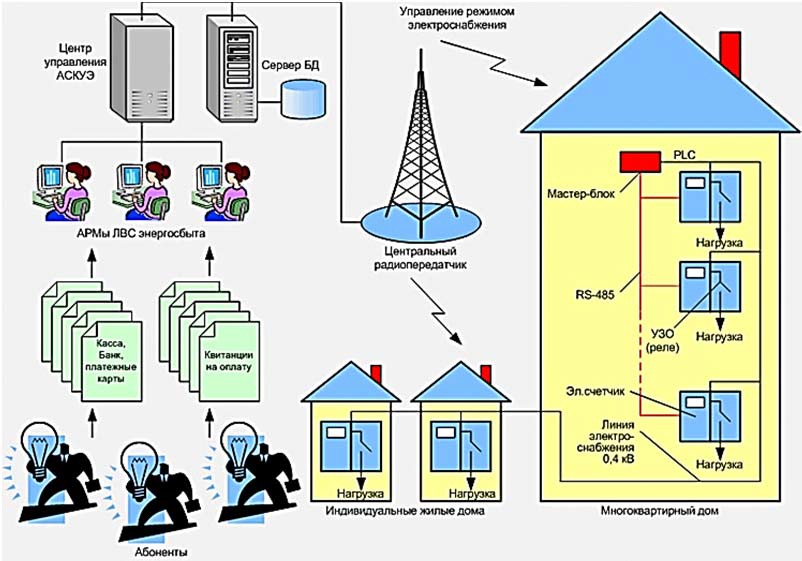

Рис. 29. Применение современных средств связи в АСКУЭ

Функционирование АСКУЭ происходит в реальном масштабе времени в рамках производственно-организационных структур предприятия (объединение – завод – цех – участок – установка), принадлежащих ему энергопроизводящих объектов (заводская ТЭЦ, подстанция, котельная), объектов непроизводственной сферы (поликлиники, детские сады, общежития и т. п.), а также коммерчески самостоятельных структур (субабонентов), связанных с данным предприятием по энергопотреблению (рис. 30).

Рис. 30. Организационная структура АСКУЭ предприятий

По организации работы различают централизованные и децентрализованные АСКУЭ. Централизованная АСКУЭ, обеспечивая всю полноту информации на уровне главного энергетика и руководства предприятия, ограничивает получение информации, возможности управления энергопотоками на низших уровнях, а также организацию обратных связей в контурах управления.

При децентрализованной структуре АСКУЭ используются контроллеры учета со встроенными табло и клавиатурой, подключенные через среду связи к ПЭВМ главного энергетика, местные ПЭВМ, что позволяет в реальном времени решать задачи учета, контроля управления энергопотреблением на уровне отдельных цехов, производств и объектов предприятия.

В жилищно-коммунальном хозяйстве внедрение здесь АСКУЭ дает возможность автоматизировать сбор данных с приборов учета в жилых домах, организовать учетно-управленческую деятельность городских коммунальных служб, упорядочить коммерческие отношения между поставщиками и коммунальными потребителями на основе реальных энергозатрат, наладить технический учет и регулирование потребления всех видов энергоресурсов, и прежде всего тепловой энергии, превалирующей в общих затратах энергии (рис. 31).

Рис. 31. АСКУЭ жилищно-коммунального сектора

Основная проблема в практической реализации АСКУЭ в ЖКХ – оснащение каждой квартиры индивидуальными счетчиками тепловой энергии, воды и электричества.

6. Энергосбережение в промышленном секторе экономики

Системы энергоснабжения промышленных предприятий включают поставку, распределение и использования энергоресурсов. Многие предприятия осуществляют также производство собственных энергоресурсов (чаще всего, тепловой энергии) (табл. 1).

Таблица 1. Системы энергоснабжения предприятий

| Система топливоснабжения | Разгрузочный пункт, склады топлива, устройства сортировки, переработки, внутризаводская система транспорта и доставки |

| Система электроснабжения | Головная преобразовательная подстанция энергосистемы или заводская ТЭЦ, внутризаводские распределительные трансформаторные |

| Система теплоснабжения | Заводская ТЭЦ или котельная, либо тепловые пункты по приему и распределению тепловой энергии от энергосистемы, внутризаводские тепловые распределительные сети и запорные устройства, система сбора и возврата конденсата |

| Система обеспечения сжатым воздухом | Компрессорная станция, сеть распределительных трубопроводов с различными уровнями номинальных давлений и запорные устройства |

| Система обеспечения технологической и питьевой водой | Артезианские скважины и станции подъема воды, системы водозабора и очистки, сети распределительных трубопроводов и запорные устройства, системы канализации производственных, хозяйственно-бытовых, ливневых сточных вод, система оборотного водоснабжения |

| Система конечного энергопотребления | Технологические и вспомогательные системы и установки предприятия или фирмы |

В рамках энергохозяйства предприятия различают первичные и вторичные энергоресурсы (табл. 2).

Таблица 2. Системы энергоснабжения предприятий

| Первичные энергоресурсы (ПЭР) | Вторичные энергоресурсы (ВЭР) |

| Топливо: уголь, кокс, горючие сланцы, отходы древесины, торф, природный газ | Технологические газовые и жидкостные отходы |

| Конденсат | |

| Тепловая энергия (пар, горячая вода) | Отработанный пар |

| Электрическая энергия | Органические отработанные растворители |

| Сжатый воздух | |

| Хладагенты (жидкий азот, кислород, фреон) | Дымовые газы |

| Биогаз | |

| Технологическая и хозяйственнопитьевая вода | Сточные воды |

| Вентиляционные выбросы и др. |

Первичные – это энергоресурсы, поступающие на предприятие в готовом для потребления виде или специально вырабатываемые непосредственно на предприятии для осуществления технологических или вспомогательных, сервисных целей.

Вторичные энергоресурсы, или «энергетические отходы» – это энергоресурсы, образующиеся как попутные при осуществлении технологических процессов.

Следует различать потребление энергоресурсов на технологические нужды и вспомогательные производственные, хозяйственнобытовые нужды предприятия.

Технологическое энергопотребление включает следующие способы применения энергоресурсов:

- топлива – в различного рода печах и сушильно-выпарных устройствах для технологической обработки материалов и изделий: нагрева и плавки металлов, обжига строительных материалов, термической переработки топлива, получения перегретого пара, горячей воды, сушки сырьевых материалов и изделий и т. д.;

- электрической энергии – для электропривода, для электронагрева в дуговых плавильных печах, электросварки, процессов промышленной электротермии: индукционного нагрева (закалка, плавка, штамповка, ковка и др.) и диэлектрического нагрева (сушка, склеивание, спекание и др.), для систем управления и автоматики;

- тепловой энергии – для нагрева (пропарки, сушки) сырья и готовой энергии сжатого воздуха – для пневмопривода, пневмотранспорта, очистки, обдувки сырья или готового продукта;

- энергии хладагентов – для процессов охлаждения, замораживания сырьевых, промежуточных, готовых материалов и изделий;

- энергии потоков воды и других жидкостей – для обмыва, очистки технологических поверхностей, охлаждения, переноса рабочих веществ и т. п.

Вспомогательные производственные и хозяйственно-бытовые энергозатраты включают затраты энергии на обеспечение функционирования систем освещения, отопления, вентиляции, кондиционирования, водо- и газоснабжения, очистки и утилизации производственных отходов, приводов механизмов собственных нужд предприятия или фирмы, устройств выработки сжатого воздуха, тепловой, электрической энергии для технологических процессов, внутризаводской транспортировки, складирования сырья и готовой продукции и т. п.

Рассматривать проблему энергосбережения в промышленности необходимо комплексно, как одно из направлений сокращения издержек (рис. 32). При такой схеме процессы, связанные с энергосбережением и сокращением издержек на приобретение и использование энергии и энергоресурсов, можно условно разделить на две группы:

- организационные мероприятия;

- технические мероприятия. Организационные мероприятия:

- внутренний финансовый аудит и определение доли энергозатрат в структуре себестоимости;

- энергетическое обследование предприятия;

- составление энергетического паспорта предприятия и его отдельных объектов;

- разработка мероприятий энергосбережения и повышения энергоэффективности применительно к технологическим условиям деятельности предприятия;

- разработка положения о материальном стимулировании получения эффекта от проведения мероприятий повышения энергоэффективности и снижения издержек на приобретение энергоресурсов;

- планирование и организация технологического учета потребления энергии и энергоресурсов;

- обучение персонала правилам энергосбережения и рационального использования энергоресурсов;

- информационное обеспечение энергосбережения (регламент совещаний, распространения организационной и технической информации);

- мониторинг исполнения внутренних регламентов энергопользования;

- мониторинг технического состояния приборов учета потребления энергии и энергоресурсов, системы коммерческих расчетов;

- организация финансового и бухгалтерского учета при реализации мероприятий энегосбережения и повышения энергоэффективности;

- материальное и моральное стимулирование участников энергосберегающих мероприятий.

Рис. 32. Задачи энергосбережения

Технические мероприятия:

- установка узлов учета тепла на предприятии и его объектах;

- установка узлов регулирования подачи теплоносителя в теплопунктах снижает расход тепла на 20–30 %;

- технологически оправданная замена систем объемного нагрева на локальные ИК-системы обогрева;

- замена традиционных схем обогрева на подогрев полов прокладкой пластиковых труб (рис. 33);

Рис. 33. Конструкция теплого пола

- установка блочных миникотельных на удаленных объектах;

- установка электротеплогенераторов (рис. 34);

Рис. 34. Общий вид теплогенераторов

- снижение температуры обратной сетевой воды и охлаждающей воды технологического оборудования (подогрев полов помещений, воздуха, поступающего в помещения и т. п.);

- использование других горючих и тепловых вторичных энергоресурсов (ВЭР).

- оптимизация нагрузки низковольтных трансформаторов (до 10 % снижения потерь;

- установка счетчиков воды на производственных участках, корпусах;

- внедрение систем оборотного водоснабжения;

- герметизация зданий (окна, двери, швы, подвалы, инженерные коммуникации и т. п.) (рис. 35);

Рис. 35. Внешнее утепление производственных зданий

- оптимизация технологических процессов, конструкций и режимов работы производственного оборудования по критерию энергозатрат;

- внедрение систем частотного регулирования в приводах электродвигателей в системах вентиляции, на насосных станциях и других объектах с переменной нагрузкой (дает экономию электроэнергии 40–70 %, на насосных станциях дополнительно по теплу 20 %, по воде 15–20 %.);

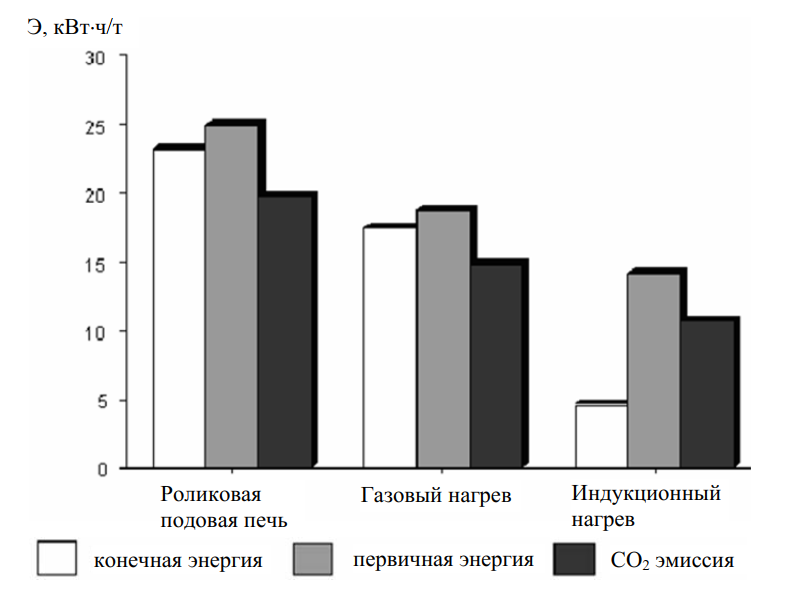

- замена газовых систем нагрева в печах металлургического производства на нагрев токами высокой частоты (индукционный нагрев) (рис. 36).

а

б

Рис. 36. Эффективность применения (а) и общий вид (б) установки для индукционного нагрева