Содержание страницы

1. Основные определения и классификация ВЭР

Вторичные энергетические ресурсы (ВЭР) – энергетический потенциал продукции, отходов, побочных и промежуточных продуктов, образующихся в технологических агрегатах (установках), который не используется в самом агрегате, но может быть частично или полностью использован для энергоснабжения других потребителей. Рациональное использование ВЭР является одним из крупнейших резервов экономии топлива, способствующим снижению топливо- и энергоемкости промышленной продукции. ВЭР могут использоваться непосредственно без изменения вида энергоносителя для удовлетворения потребности в топливе и теплоте или с изменением энергоносителя путем выработки теплоты, электроэнергии, холода или механической работы в утилизационных установках. По виду энергии ВЭР разделяются на три группы (рис. 5):

- горючие (или топливные) ВЭР;

- тепловые ВЭР;

- ВЭР избыточного давления (транспортировка природного газа).

Рис. 5. Классификация ВЭР

К горючим ВЭР относятся:

- горючие отходы процессов химической и термохимической переработки углеродистого или углеводородного сырья (метановодородная фракция производства этилена, Х-масла производства капролактама, отходы гидролизного производства; отходы целлюлозно-бумажной промышленности; отходы от производства аммиака и другие);

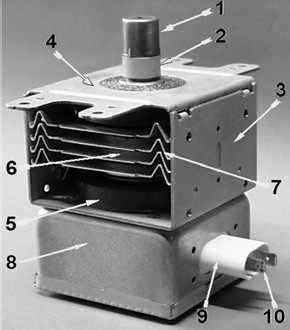

- горючие газы плавильных печей, доменный газ, лигнин гидролизного производства, сульфатные и сульфитные щелока целлюлозно-бумажной промышленности, сивушные масла, отработанные нефтепродукты и другие горючие ВЭР (рис. 6);

- древесные отходы (лесосечные отходы, стволовая древесина, кора и древесная гниль, отходы деревообработки (опилки, щепа и др.));

- сельскохозяйственные отходы (солома и ботва растений);

- городской мусор.

Рис. 6. Схема использования горючих газов металлургического производства

К тепловым ВЭР относятся физическое тепло продукции, отходов, побочных и промежуточных продуктов, образующихся в технологических агрегатах (установках), которое не полностью утилизируются в самом агрегате-источнике ВЭР, но используется или может быть использовано для теплоснабжения других потребителей.

В этом качестве используется теплота:

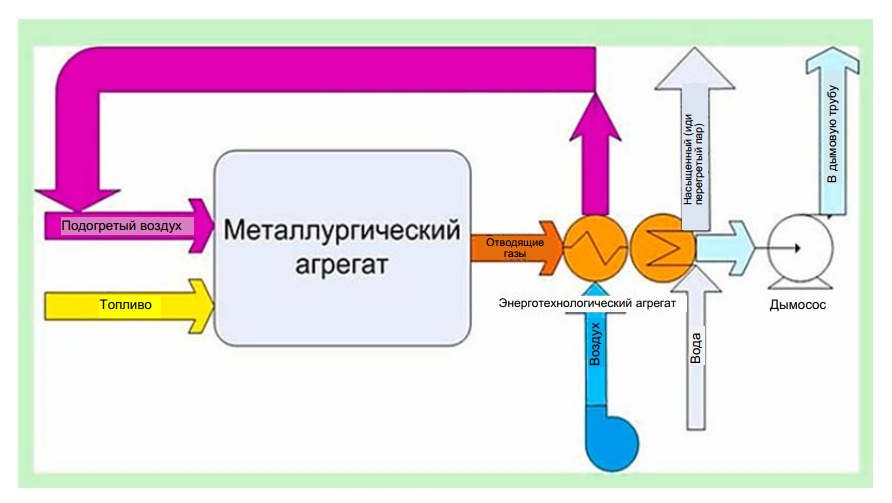

- уходящих дымовых газов топливопотребляющих установок (рис. 7);

- отходящих газов технологических установок;

- избыточное тепло жидких и газообразных продукционных потоков;

- конденсата, не подлежащего возврату на котельные и ТЭЦ;

- охлаждающей воды, в том числе и в системах оборотного водоснабжения;

- организованные вентиляционные выбросы;

- сточные воды и другие.

Рис. 7. Схема вторичного использования теплоты отходящих газов

2. Энергосберегающие технологии на основе использования ВЭР в различных отраслях экономики

У всех энерготехнологических установок, в результате работы которых образуются ВЭР, есть общая особенность – эффективность использования топлива повышается, если в этой установке топливо максимально используется непосредственно для реализации технологического процесса.

Обычно это достигается за счет регенерации, рекуперации и рециркуляции отходящей теплоты в самом источнике вторичных энергетических ресурсов.

Примером реализации такой схемы может быть установка за нагревательными, термическими печами теплообменников для подогрева дутьевого воздуха, подаваемого на горение в эти печи. Увеличение температуры дутьевого воздуха на каждые 60 ºС снижает расход топлива на печной агрегат на 2 %.

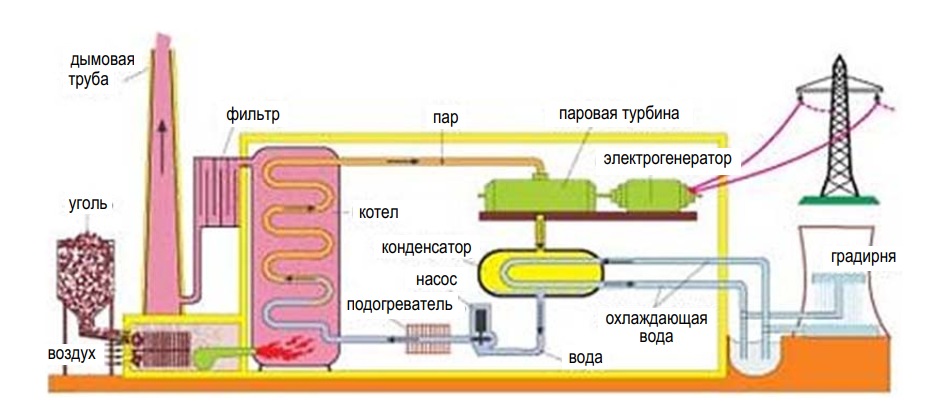

Использование в энергетике технологии когенерации. Когенерация, как уже упоминалось выше, представляет собой технологию комбинированного производства электрической (или механической) и тепловой энергии из одного и того же первичного источника.

В связи с технологическими особенностями процесса генерации энергии при эксплуатации традиционных (паровых) электрических станций большое количество выработанного тепла сбрасывается в атмосферу через конденсаторы пара, градирни и т. п. Большая часть этого тепла может быть использована в системах когенерации.

Сравнение когенерации и раздельного производства электричества и тепла показывает, что КПД с 30–50 % для электростанции может быть повышен до 80–90 %.

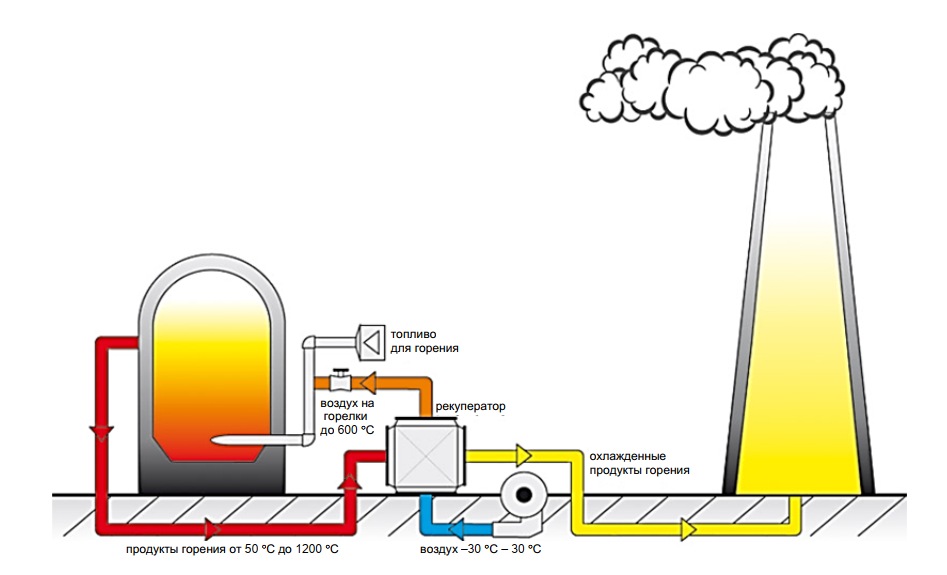

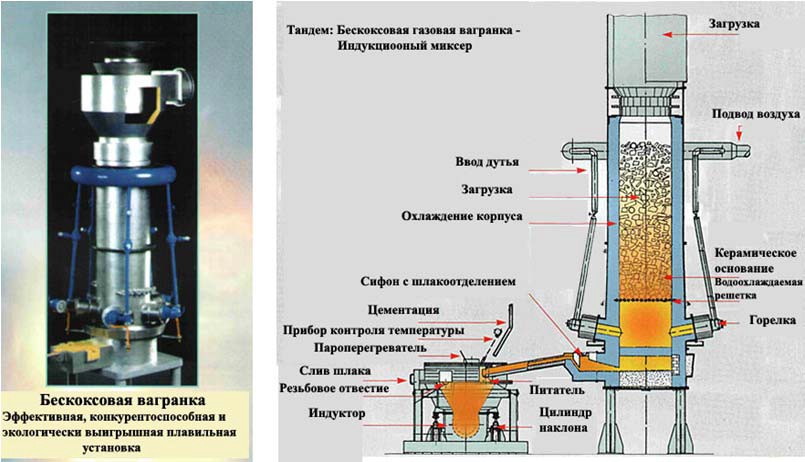

На предприятиях машиностроения тепловыми отходами являются физическая теплота уходящих газов, теплота охлаждения нагревательных и термических печей и вагранок (рис. 8), теплота отработанного пара кузнечно-прессового оборудования.

Рис. 8. Использования теплоты отходящих газов вагранок

В большинстве своем температура отходящих газов различных промышленных печей и нагревательных устройств колеблется от 450–700 ºС (в печах с регенераторами) до 900 °С в термических, прокатных и кузнечных (без регенерации), что позволяет в котлахутилизаторах вырабатывать пар для технологических и энергетических нужд.

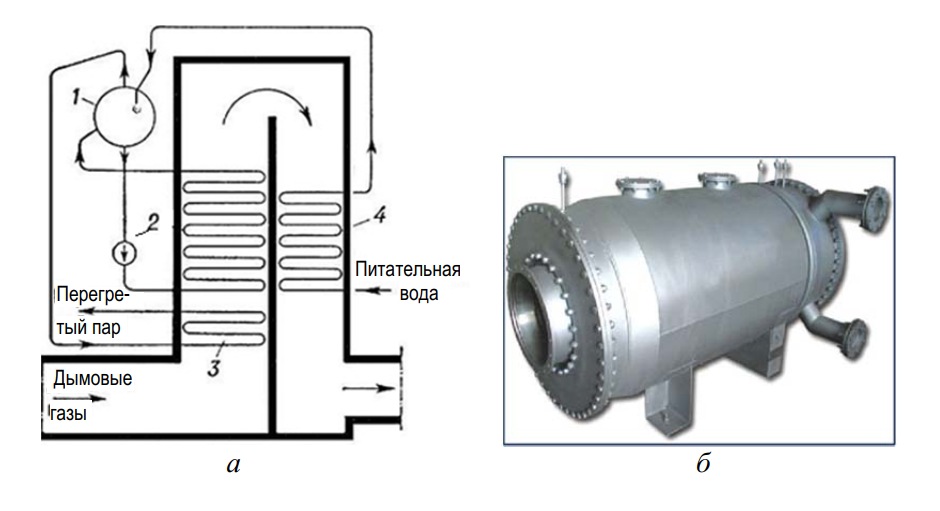

В этих случаях охлаждение продуктов сгорания в котлах-утилизаторах происходит от 450–650 до 200–230 °С, для этого применяют в основном котлы-утилизаторы с многократной принудительной циркуляцией (МПЦ) (рис. 9).

Рис. 9. Схема (а) и общий вид (б) котла-утилизатора с многократной принудительной циркуляцией: 1 – барабан; 2 – циркуляционный насос; 3 – испарительная поверхность; 4 – пароперегреватель

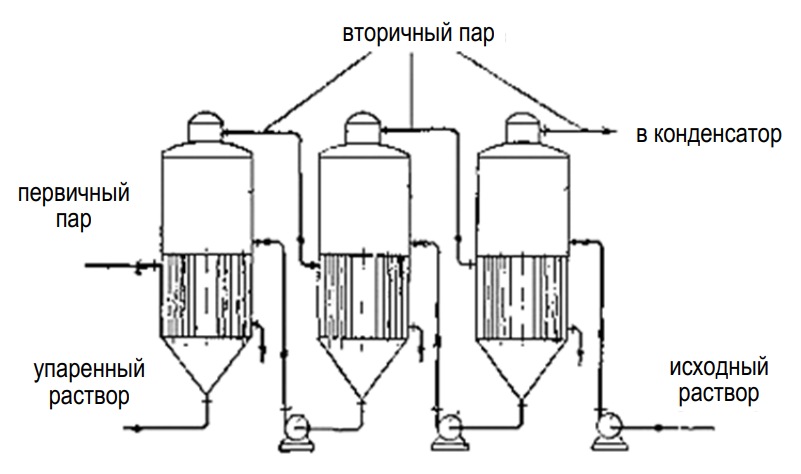

Тепловые ВЭР предприятий пищевой промышленности включают теплоту отходящих горячих газов и жидкостей; жидких и твердых отходов производства; отработанного пара силовых установок и вторичного пара, который получается при выпаривании растворов, ректификации и высушивании; тепловых установок; теплоту, содержащуюся в продуктах производства (рис. 10).

В промышленности строительных материалов тепловые ВЭР образуются при обжиге цементного клинкера и керамических изделий, производстве стекла, кирпича, извести, огнеупоров, выплавке теплоизоляционных материалов. К ним относится физическая теплота уходящих газов различных печей (туннельных, шахтных, вращающихся и т. д.) (рис. 11).

Вторичные энергоресурсы тепло- и гидроэлектростанций. На гидроэлектростанциях отходы теплоты образуются в результате тепловыделения в электрогенераторах. Для тепловых электростанций наиболее существенный источник ВЭР – низкопотенциальная теплота нагретой охлаждающей воды конденсационных устройств, с которой может теряться до 50 % теплоты топлива, расходуемого на электростанции.

Рис. 10. Схема использования отходящих газов в пищевых технологиях (выпарная установка)

Рис. 11. Общий вид вращающейся печи цементного завода

Источником ВЭР считаются также дымовые газы котельных установок на паротурбинных станциях (рис. 12) или отходящие продукты сгорания газотурбинных установок.

Рис. 12. Использование дымовых газов для дополнительного нагрева воды в паротурбинных установках

Для охлаждающих установок источником тепловых ВЭР может служить нагретая охлаждающая вода из воздухоохладителей и регенеративных теплообменных аппаратов. Источником ВЭР может быть также нагретая вода из системы охлаждения генераторов электростанций. Значительные тепловые отходы имеются и на АЭС: теплота конденсата, теплота охлаждающих систем и др. Однако, с точки зрения радиационной безопасности их использование проблематично.

Технологии использования ВЭР в сельском хозяйстве. Как уже упоминалось в разделе 2, к таким технологиям можно отнести:

- сжигание отходов соломы и других сельскохозяйственных культур в качестве котельного топлива (рулонное сжигание, сжигание в виде пеллет и брикетов);

- получение биогаза из отходов жизнедеятельности животных и птиц, отходов растениеводства.

Таким образом, основными источниками образования ВЭР в различных отраслях промышленности выступают технологические аппараты, как правило, недостаточно совершенные с энергетической точки зрения, поскольку современная технология допускает работу технологических установок с низким коэффициентом использования топлива.

Использование горючих ВЭР. В качестве топлива для производства тепловой и электрической энергии используются:

- древесные отходы деревообработки используются в котельных, работающих на древесном топливе (пеллеты, щепа), которые изготавливаются из веток обрезаемых деревьев и санитарной рубки деревьев (ЖКХ, лесхозы) (рис. 13);

- коммунальные и производственные отходы – сжигание в специализированных тепло-электростанциях (Waste-to-energy – technology (WtE)) (см. п. 4);

- отработанные масла, сжигание которых в специальных печах связано с выделением в атмосферу большого количества вредных веществ (17 диоксинов (C12H4O2Cl4) и фуранов (C4H4O)). В Республике Беларусь фирмой «Интер-Блэйз» разработана новая технология сжигания отработанных масел, основанная на процессе эмульгирования масел с водой (5–10 % вода), разработаны для этих целей специальные горелки и другое оборудование (рис. 14). Технология, наряду с теплотехническими характеристиками, обеспечивает снижение выбросов загрязняющих веществ в атмосферу.

Рис. 14. Изготовление щепы из веток обрезаемых деревьев

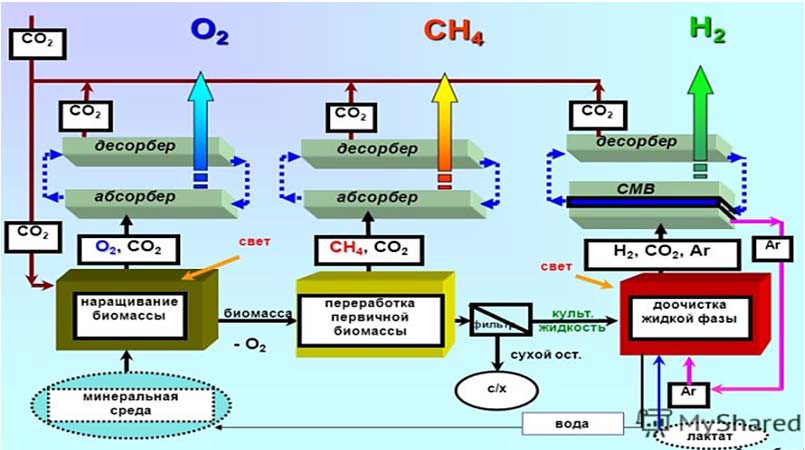

Новые технологии использования ВЭР для производства тепла и электричества. К таким технологиям относятся:

- газификация (производство метана, водорода, синтетического топлива из ВЭР);

- газификация в плазменной струе (производство обогащенного синтетического газа, включая водород);

- термическая деполимеризация (производство сырой нефти, которая может дальше проходить процесс очистки);

- получение горючих газов из биологических отходов микробиологическим способом и др. (рис. 15)

Рис. 14. Оборудование для сжигания отработанных масел

Рис. 15. Схема получения горючих газов микробиологическим способом

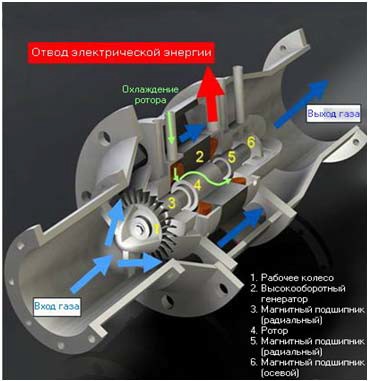

Использование избыточного давления. В магистральных газопроводах газ находится под давление 5,5–7,5 МПА. Для создания такого давления на компрессорных станциях затрачивается большое количество электричества (170 млн кВт/ч в год). Для подачи газа потребителям требуется снижение давления газа до 0,3–1,2 МПа.

При этом потенциальная энергия избыточно сжатого газа полностью теряется. Эта проблема решается использованием турбодетандерных генераторов электрической энергии.

Турбодетандером называется утилизационная (т. е. не потребляющая топлива) расширительная турбина, механически связанная с потребителем ее мощности, например электрогенератором, компрессором и т. п.

Как видно из рис. 16 в турбодетандере снижение давления осуществляется за счет инжектирования газа с меньшего в больший объем, что обеспечивает снижение его давления и вращение турбины генератора.

а б

Рис. 16. Конструкция (а) и общий вид (б) турбодетандерной установки

В соответствии с экспертными оценками в Республике Беларусь возможна установка турбодетандерных генераторов общей мощностью 200–250 МВт. В настоящее время фирма «Газпром» разрабатывает проект строительства трех комплексов с общей мощностью 5 МВт, которые позволят вырабатывать более 30 млн кВт/ч электрической энергии в год.

3. Использование низкопотенциальной энергии ВЭР

К вторичным низко- (от +5 до +30 °С) и среднепотенциальным источникам энергии (до 400 °С) можно отнести:

- сбросную горячую воду от различного оборудования и агрегатов, использующих ее в качестве хладагента;

- продуктовые потоки (газы, пар и др.);

- уходящие газы средней температуры;

- вторичный и отработанный пар;

- конденсат и т. п.;

- тепло земли и водного бассейна (см. раздел. 2).

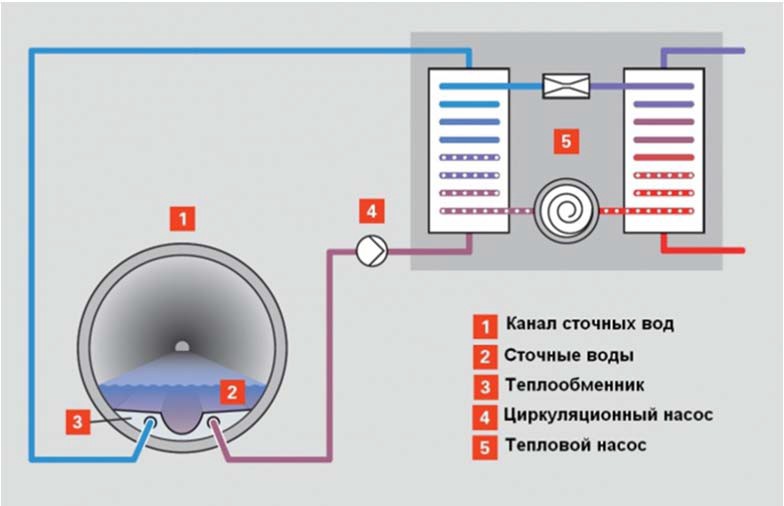

Как показывает отечественная и мировая практика, наиболее полное и экономически эффективное использование средне- и низкопотенциальных ВЭР промышленного производства осуществимо, в первую очередь, с помощью тепловых насосов, термокомпрессоров и трансформаторов теплоты.

Применение теплонасосных установок и трансформаторов для утилизации тепловых ВЭР и других местных низкотемпературных источников теплоты позволяет на 20–60 % снизить расходы топлива. Как показано в разделе 2 эти системы используют не только тепловые отходы производства, но и теплоту окружающего воздуха, грунта, воды рек, озер и других водоемов, сточных вод и коммунальных стоков и др. (рис. 17).

Рис. 17. Схема использования теплоты коммунальных стоков с помощью теплового насоса

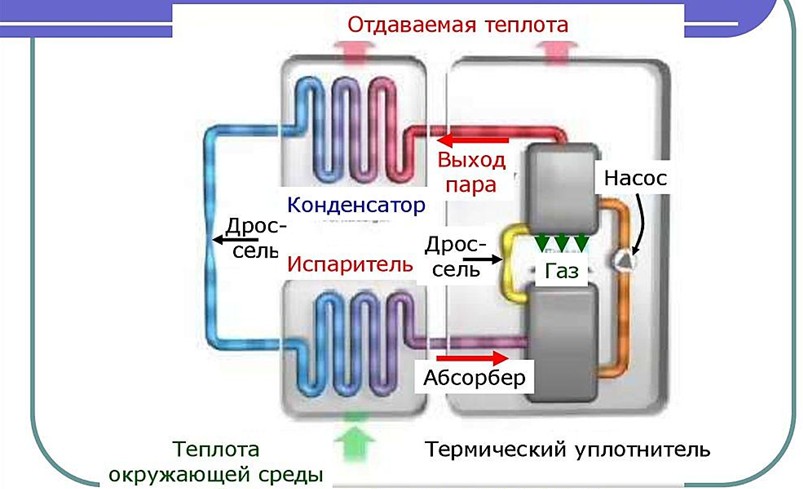

Низкопотенциальные тепловые отходы (отработанный и вторичный пар, теплый влажный воздух, конденсат и другие виды ВЭР) удобнее и экономичнее улавливать и преобразовывать с помощью термотрансформаторов (трансформаторов теплоты). Термотрансформаторы, кроме работы в режиме теплового насоса, могут повышать давление пара (повышающий термотрансформатор), «расщеплять» поток пара на потоки, имеющие бόльшее и меньшее давление (расщепляющий термотрансформатор), получать электроэнергию, используя низкопотенциальное тепло, и даже электроэнергию и холод без подвода тепла (рис. 18).

Рис. 18. Схема адсорбционного термотрансформатора

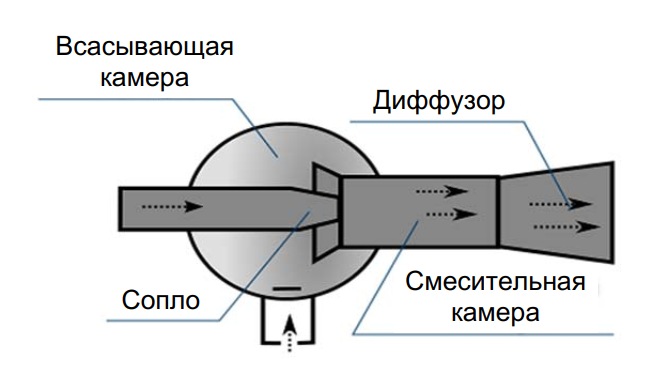

Пароструйные термотрансформаторы (эжекторы). Аналогично турбодетандерам, принцип работы термотрансформаторов основан на использовании кинетической энергии потока пара. Пар повышенного давления поступает в сопло, расширяется, выходит из него с большой скоростью и, двигаясь вдоль оси пароструйного аппарата, создает эжектирующий эффект (рис. 19). Благодаря инжекции в аппарат засасывается пар низкого давления, сжимается эжектором, и к потребителю уже поступает пар среднего давления.

Рис. 19. Схема пароструйного термотрансформатора

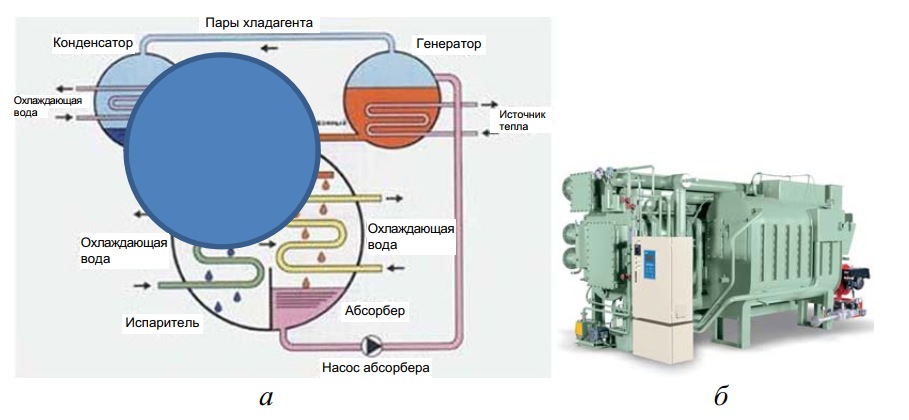

Одно из эффективных направлений утилизации теплоты ВЭР – производство холода для предприятий, технологические процессы которых требуют его при различных температурах охлаждения. Наличием на предприятиях достаточно большого количества неиспользуемых ВЭР в виде пара, горячей воды, факельных сбросов, горячих газов и т. п. позволяет вырабатывать холод с помощью абсорбционных холодильных машин (рис. 20).

Рис. 20. Схема работы (а) и общий вид (б) адсорбционной машины

В составе абсорбционной холодильной машины роль компрессора выполняется системой абсорбер-генератор. При этом процессы, связанные с работой компрессора, осуществляются с помощью растворов, состоящих из двух или трех компонентов. В холодильной технике это, как правило, раствор (бинарный), состоящий из двух компонентов с различными температурами кипения при одинаковом давлении. Один компонент, с более низкой температурой кипения, является холодильным агентом, другой – абсорбентом (поглотителем).

Наибольшее применение в холодильной технике получили абсорбционные холодильные машины, работающие на растворах водааммиак (водоаммиачные), вода-бромистый литий (бромистолитиевые). В водоаммиачных холодильных машинах холодильным агентом является аммиак, в бромистолитиевых – вода.

4. Применение устройств на тепловых трубах

Тепловые трубы имели предшественника, так называемые трубы Перкинса. Трубы Перкинса – это бесфитильные тепловоды, в которых перенос тепла осуществляется также за счет скрытой теплоты парообразования, а циркуляция теплоносителя – за счет сил гравитации. Эти устройства были изобретены Перкинсом в 1897 г. и успешно использовались сначала в хлебопекарном деле, а затем нашли и другие многочисленные области применения.

Термин «тепловая труба» впервые был использован в патенте Гровера, представленном от имени Комиссии по атомной энергии США в 1963 г.

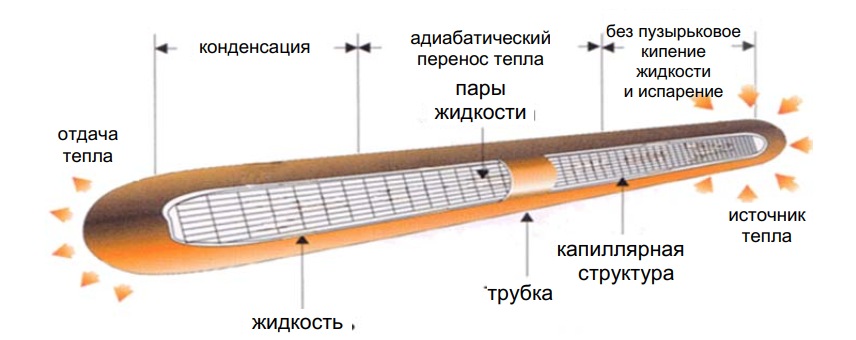

Тепловая труба (ТТ) (рис. 21) представляет собой устройство, обладающее высокой эффективностью передачи теплоты. На внутренней стенке ее укреплен фитиль, сделанный, например, из капиллярно-пористого материала. Труба заполняется небольшим количеством теплоносителя (рабочей жидкости), после чего из нее откачивается воздух, и она плотно закрывается. Один конец трубы нагревается, что вызывает испарение жидкости и движение пара к холодному концу трубы. Здесь в результате охлаждения пар конденсируется и под воздействием капиллярных сил возвращается к горячему концу трубы. Поскольку теплота парообразования теплоносителя велика, то ТТ и при малой разности температур на концах может передавать большой тепловой поток.

Тепловая труба позволяет транспортировать теплоту в различных направлениях, по любым прямолинейным и криволинейным каналам, поскольку фитиль (рис. 22), который смачивается в зоне конденсации, будет всегда подавать теплоноситель в зону испарения. Круговорот теплоносителя в тепловой трубе совершается независимо от наличия сил тяжести.

Рис. 21. Схема работы тепловой трубы

а

б

Рис. 22. Схема (а) и конструкция (б) фитильной тепловой трубы

Эффективность работы тепловой трубы часто определяется с помощью показателя «эквивалентная теплопроводность». Например, цилиндрическая тепловая труба, где в качестве рабочей жидкости используется вода при температуре 150 ºС, будет иметь теплопроводность в сотни раз большую, чем медь.

Теплопередающая способность тепловой трубы может быть очень большой. Так, в тепловой трубе, где в качестве рабочего тела используется литий, при температуре 1500 ºС в осевом направлении можно передать тепловой поток 10–20 кВт/см2.

В качестве теплоносителя могут использоваться ацетон, аммиак, фреоны, дифенильные смеси, вода, ртуть, индий, цезий, калий, натрий, литий, свинец, серебро, висмут и неорганические соли.

В настоящее время известны десятки разновидностей конструкций тепловых труб. Наряду с гладкостенными, фитильными, центробежными (вращающимися) существуют электрогидродинамические трубы, трубы с эффектом магнитного поля, осмотические тепловые трубы и др.

Наиболее характерными областями применения тепловых труб являются энергетика, машиностроение, электроника (охлаждение больших интегральных схем, рис. 23), химическая промышленность, сельское хозяйство. В каждой из этих отраслей они могут использоваться для утилизации низкопотенциальных вторичных энергоресурсов.

Рис. 23. Применение тепловых труб в электронике

Наибольшее применение ТТ находят при температуре ВЭР от 50 до 250 °С, поскольку в данном температурном диапазоне нет необходимости использовать дорогостоящие материалы и теплоносители.

Конструкции теплоиспользующих аппаратов с тепловыми трубами. Теплообменники на тепловых трубах (ТТТ) – разновидность рекуперативных теплообменников с промежуточным теплоносителем. Появились они в начале 70-х гг. XX в., когда была доказана принципиальная возможность применения тепловых труб в качестве эффективных теплопередающих устройств.

Для теплообменников целесообразны сравнительно дешевые конструкции тепловых труб, имеющие малые габариты и хорошие теплотехнические характеристики.

В зависимости от агрегатного состояния теплоносителей, омывающих испарительную и конденсационную зоны ТТТ, они разделяются на три типа:

- газ–газ (воздух–воздух);

- газ–жидкость;

- жидкость–жидкость.

Теплоиспользующие аппараты первого типа применяются в качестве воздухоподогревателей для промышленных процессов, в системах отопления и вентиляции помещения, для кондиционирования воздуха, в агрегатах-утилизаторах животноводческих ферм и т. д.

Теплообменники второго типа (газ–жидкость) используются в условиях, исключающих взаимодействие газа и жидкости в широком интервале давлений и температур. Эти ТТТ могут быть применены как конденсаторы, нагреватели и охладители жидкостей, парогенераторы и т. д.

В теплоиспользующих аппаратах типа жидкость–жидкость теплоотдающая и тепловоспринимающая среды являются жидкостями. Применяются они в основном в химической промышленности и в атомной энергетике в условиях, когда исключается возможность взаимодействия теплоотдающей и тепловоспринимающей жидкостей в широком диапазоне давления и температуры.

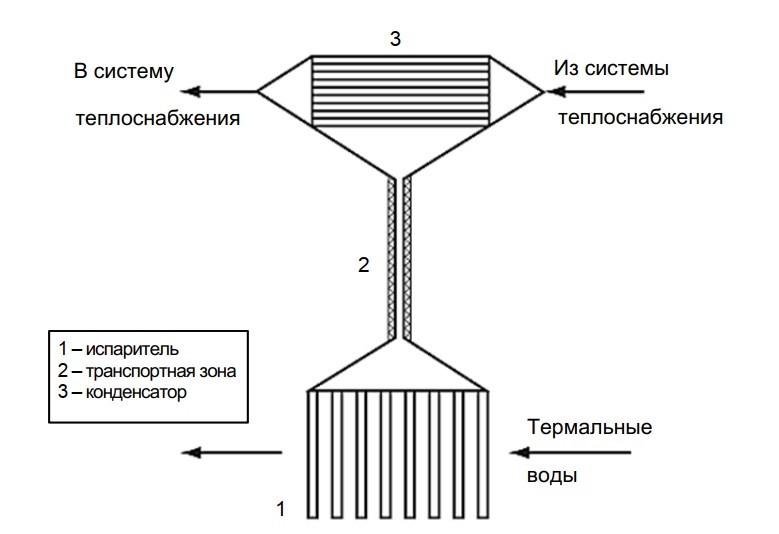

Конструктивно теплообменники на тепловых трубах выполняются из набора тепловых труб (рис. 24). В ТТТ имеются зоны испарения и конденсации, в некоторых аппаратах еще и транспортная (адиабатная) зона, не участвующая в процессе теплообмена. Эти зоны могут иметь различные геометрические размеры, которые лимитируются возможностями тепловых труб по транспорту теплоносителя. Испарительная зона теплообменника находится в потоке теплоотдающей среды, а конденсация – в потоке тепловоспринимающей среды.

а

б

Рис. 24. Схема (а) и конструкции (б) теплообменных аппаратов на тепловых трубах

При использовании тепловых труб для утилизации ВЭР представляется возможным не только повысить тепловую эффективность работы энергетических установок, но во многих случаях уменьшить загрязнение окружающей среды.

Примером может служить применение тепловых труб в карбюраторных двигателях в качестве испарителя топлива. Испарительная зона тепловой трубы размещается в выпускном патрубке, а конденсационная – во впускном (после карбюратора). В результате теплота отработанных газов передается посредством тепловых труб топливно-воздушной смеси, обеспечивая полное испарение топлива и увеличение конденсации его паров в смеси с воздухом.

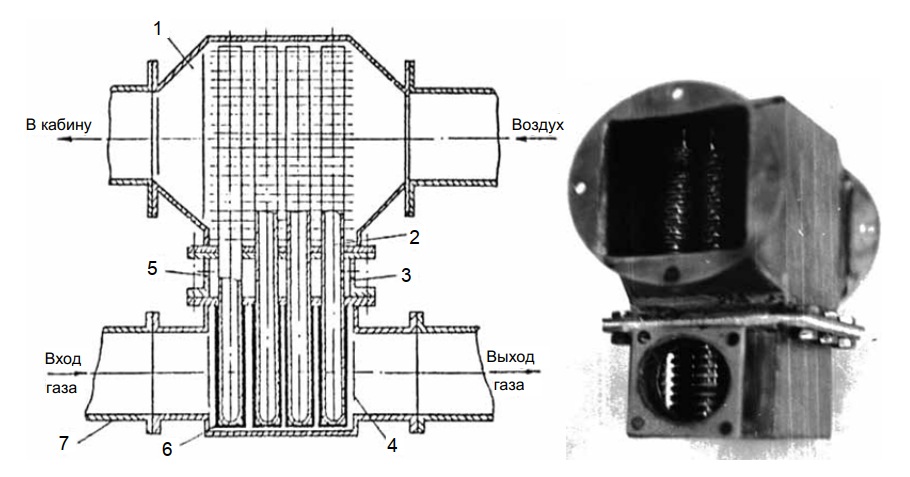

Теплота отходящих газов двигателей внутреннего сгорания (ДВС) может быть использована для отопления транспортных средств с помощью тепловых труб (рис. 25).

Рис. 25. Использование тепловых труб для отопления транспортных средств

5. Определение объема выхода и экономии топлива за счет использования ВЭР

Выход вторичных энергетических ресурсов – это количество энергоресурсов, которые образовались в данной установке за определенную единицу времени и годны к использованию в соответствующий период времени. Различают удельный и общий выход ВЭР.

Выработкой называется количество тепла, холода, электроэнергии, полученное за счет ВЭР в утилизационной установке.

Выработки за счет ВЭР подразделяются на:

- возможную выработку, т. е. максимальное количество энергии, которое можно получить при работе установки;

- экономически целесообразную выработку, т. е. выработку с учетом ряда экономических факторов (себестоимость, затраты труда и т. д.);

- планируемую выработку – количество энергии, которое предполагается получить в определенный период при вводе новых или модернизации имеющихся утилизационных установок;

- фактическую выработку – энергию, реально полученную за отчетный период.

Выявление выхода и учета возможного использования вторичных энергоресурсов – одна из задач, которую необходимо решать на всех предприятиях, и особенно с большим расходом топлива, тепловой и электрической энергии.

Использование вторичных энергетических ресурсов не ограничивается лишь энергетическим эффектом – это и охрана окружающей среды, в том числе воздушного бассейна, уменьшение количества выбросов вредных веществ. Некоторые из этих выбросов могут давать дополнительную продукцию, например, сернистый ангидрид, выбрасываемый с отходящими газами, можно улавливать и направлять на выпуск серной кислоты или серы.

Удельный выход ВЭР рассчитывают или в единицу времени (1 ч) работы агрегата – источника ВЭР, или в показателях на единицу продукции (произведением удельного (часового) количества энергоносителя на его энергетический потенциал).

Энергетический потенциал энергоносителей определяется:

- для горячих ВЭР – низшей теплотой сгорания, Qнр;

- для тепловых ВЭР – перепадом энтальпий, h;

- для ВЭР избыточного давления – работой изоэнтропного расширения, e.

В качестве единиц измерения потенциала приняты единицы энергии (кДж, кВт). Единицами измерения количества энергоносителя служат единицы массы (кг, т); для газообразных теплоносителей – единицы объема (м3 при нормальных физических условиях, Р = 760 мм рт. ст. и t = 0 °С).

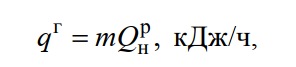

Удельный выход горючих ВЭР определяется по формуле

(1)

(1)

где m – удельное количество энергоносителя в виде твердых, жидких или газообразных продуктов, кг(м3)/ед. продукции или кг(м3)/ч; Qнр – низшая удельная теплота сгорания (кДж/кг(м3)).

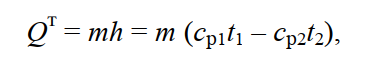

Удельный выход тепловых ВЭР определяется по соотношению

(2)

(2)

где t1 – температура энергоносителя на выходе из агрегата – источника ВЭР, °С; ср1 – теплоемкость энергоносителя при температуре t1 (кДж/кг или кДж/м3); t2 – температура энергоносителя, поступающего на следующую стадию технологического процесса после утилизационной установки, или температура окружающей среды; ср2 – теплоемкость энергоносителя при температуре t2.

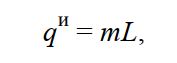

Удельный выход ВЭР избыточного давления:

(3)

(3)

где L – работа изоэнтропийного расширения энергоносителя, кДж/кг. Общий выход ВЭР за рассматриваемый период времени (сутки, месяц, квартал, год) определяют исходя из удельного или часового:

![]() (4а)

(4а)

или

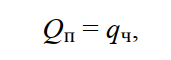

(4б)

(4б)

где qуд – удельный выход ВЭР, кДж/ед. продукции; П – выпуск основной продукции или расход сырья, топлива, к которым отнесен qуд за рассматриваемый период, ед. продукции; q4 – часовой выход ВЭР, кДж/ч; Т – время работы агрегата – источника ВЭР за рассматриваемый период, ч.

Только часть энергии из общего выхода ВЭР может быть использована как полезная. Поэтому для оценки реального потенциала, пригодного к использованию, рассчитывают возможную выработку энергии за счет ВЭР.

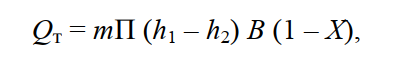

Возможная выработка теплоты в утилизационной установке за счет ВЭР для нагрева энергоносителей пара или горячей воды за рассматриваемый период времени:

(5)

(5)

где h1 – энтальпия энергоносителя на выходе из технологического агрегата – источника ВЭР, кДж/кг(м); h2 – энтальпия энергоносителя при температуре t2 на выходе из утилизационной установки, кДж/кг(м3); B – коэффициент, учитывающий несоответствие режима и числа часов работы утилизационной установки и агрегата (B изменяется в пределах от 0,7 до 1,0); X – коэффициент потерь энергии в окружающую среду утилизационной установкой и на тракте между агрегатом и утилизационной установкой (X принимает значения от 0,02 до 0,05).

Возможную выработку теплоты в утилизационной установке можно также определить по формуле

![]() (6)

(6)

где Fy – КПД утилизационной установки.

Теплота, выработанная в утилизационной установке, может использоваться не полностью, что характеризуется коэффициентом использования выработанной теплоты:

![]() (7)

(7)

где Qи – использованная теплота (S может изменяться от 0,5 до 0,9).

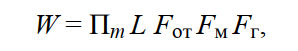

Возможная выработка электроэнергии в утилизационной турбине за счет избыточного давления определяется выражением

(8)

(8)

где Fот – относительный внутренний КПД турбины; Fм – механический КПД турбины; Fг – КПД электрогенератора.

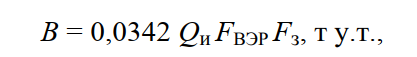

При использовании горючих ВЭР достигается экономия замещаемого топлива:

(9)

(9)

где Qи – использованные горючие ВЭР за рассматриваемый период, ГДж; 0,0342 – численное значение коэффициента для перевода 1 ГДж в тонну условного топлива; FВЭР и Fз – КПД утилизационной установки, работающей на горючих ВЭР, и установки, работающей на замещаемом топливе (Fз принимает значения от 0,8 до 0,92).

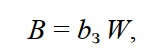

При использовании тепловых ВЭР экономия топлива равна:

![]() (10)

(10)

где bз = 0,0342/Fз ~ удельный расход условного топлива, т/кДж, на выработку теплоты в замещаемой котельной установке.

При использовании ВЭР для получения холода в абсорбционных холодильных установках экономию топлива можно определить по формуле (4.10), подставляя вместо Qи количество выработанного холода Qх, деленное на холодильный коэффициент ε – безразмерная величина (обычно больше единицы), характеризующая энергетическую эффективность работы холодильной машины, равна отношению холодопроизводительности (количество теплоты, отнимаемое от охлаждаемого объекта в единицу времени) к количеству энергии (работе), затраченной в единицу времени на осуществление холодильного цикла:

![]() (11)

(11)

При топливном направлении использования горючих ВЭР экономия топлива определяется из выражения

![]() (12)

(12)

где Bи – величина использования горючих ВЭР, т у.т.; ηВЭР – КПД топливоиспользующего агрегата при работе на горючих ВЭР; ηт – КПД того же агрегата при работе на первичном топливе.

При выработке на утилизационной установке электроэнергии или механической работы экономия топлива В (т у.т.) определяется выражением

(13)

(13)

где bз – удельный расход топлива на выработку электроэнергии в замещаемой электростанции, (т у.т.)/ кВт·ч; W – выработка электрической энергии, кВт·ч.

Исходя из расчетов экономии топлива за счет использования ВЭР определяется коэффициент утилизации ВЭР, характеризующий степень использования отдельных видов ВЭР на предприятии, в холдинге, по городу, области, отрасли промышленности и т. д.