Содержание страницы

- 1. Оборудование заготовительных цехов чугунолитейного производства

- 2. Оборудование заготовительных цехов сталелитейного производства

- 3. Оборудование заготовительных цехов производства цветного литья

- 4. Формообразование чугунного и стального литья

- 5. Производство цветного литья

- 6. Смесеприготовление

- 7. Финишные операции

- 8. Оборудование заготовительных цехов кузнечно-штамповочного производства

1. Оборудование заготовительных цехов чугунолитейного производства

Литейные цехи различают по роду литейного сплава, характеру (серийности) производства, по массе одной отливки, мощности цехов (годовому производству отливок), способам производства и отраслям промышленности, которую они обслуживают.

По каждому из этих признаков литейные цехи делятся на ряд категорий.

Литейные цехи по роду сплавов делят на чугунолитейные (серого чугуна, ковкого чугуна, высокопрочного чугуна и. легированного чугуна), сталелитейные (углеродистых, низколегированных и высоколегированных сталей) и литейных цветных сплавов, в том числе цехи тяжелых цветных сплавов (бронзолатунные и цинковые) и цехи легких сплавов (алюминиевые и магниевые).

По серийности различают литейные цехи массового, крупносерийного, серийного, мелкосерийного и единичного производства отливок. Классификация литейных цехов черных сплавов по серийности производства приведена в табл. 1. В ней указывается примерное годовое количество отливаемых деталей одного наименования применительно к весовым группам отливок.

По массе одной отливки литейные цехи делят на пять групп: цехи мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Каждой группе цехов в зависимости от серийности производства соответствует своя максимальная штучная масса отливки (табл. 2).

При достаточной загрузке оборудования отливки первых трех групп можно отливать в одном цехе, но в самостоятельных поточных линиях. Цехи тяжелого и особо тяжелого литья рекомендуется организовывать с минимальной массой отливки более 1 т.

По объему производства различают литейные цехи малой, средней и большой мощности.

По способам производства литейные цехи делят на цехи, производящие отливки в объемные песчаные формы, и цехи, где отливки изготовляют специальными способами литья: в оболочковые формы, в металлические формы (кокили), под давлением, центробежным и др.

Таблица 1. Классификация литейных цехов черных сплавов по серийности производства

| Группы отливок по массе, кг | Годовое количество отливок одного

наименования при характере производства |

||||

| массовом | крупносерийном | серийном | мелкосерийном | единичном, не более | |

| До 20 | >200000 | 35000–200000 | 3000–35000 | 300–3000 | 300 |

| Св. 20 до 100 | >100000 | 15000–100000 | 2000–15000 | 150–2000 | 150 |

| « 100 « 500 | >40000 | 6000–40000 | 1000–6000 | 75–1000 | 75 |

| « 500 « 1000 | >20000 | 3000–20000 | 600–3000 | 50–600 | 50 |

| « 1000 « 5000 | >4000 | 300–4000 | 100–300 | 20–100 | 20 |

| « 5000 « 10 000 | >1000 | 150–1000 | 50–150 | 10–50 | 10 |

| >10 000 | — | >75 | 25–75 | 5–25 | 5 |

Таблица 2. Классификация литейных цехов черных сплавов по массе одной отливки

| Литье | Производство | |

| Массовое и крупносерийное | Серийное, мелкосерийное и единичное | |

| Максимальная масса отливки, кг | ||

| Мелкое… | 10 | 100 |

| Среднее… | 50 | 1 000 |

| Крупное… | 500 | 5 000 |

| Тяжелое… | >500 | 20 000 |

| Особо тяжелое… | — | >20 000 |

Из плавильного оборудования, применяемого в чугунолитейных цехах (табл. 3) наибольшее распространение получили вагранки.

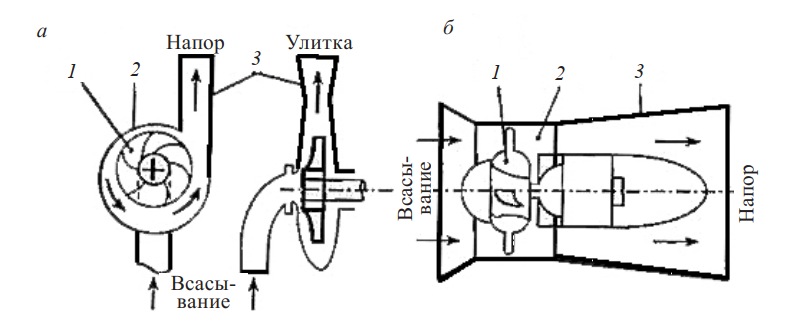

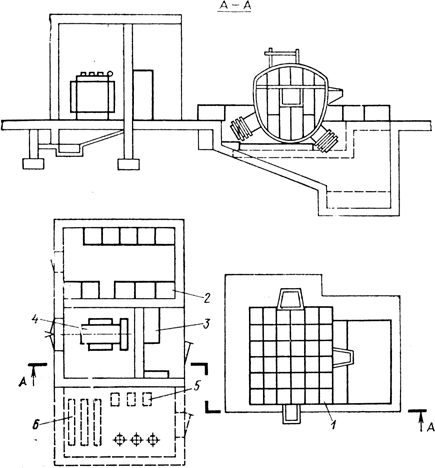

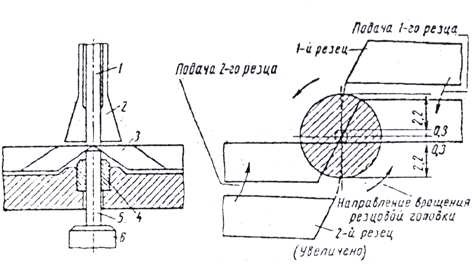

Рис. 1. Технологическая схема ваграночной установки

Вагранки оборудуют эффективными системами очистки ваграночных газов, подогревом дутья, устройствами для механизации трудоемких операций по дозированию, набору и загрузке шихты, выдаче металла и шлака, уборке отходов и грануляции шлака. Для примера на рис. 1 приведена технологическая схема вагранки закрытого типа конструкции института Гипростанок, эксплуатируемой на ряде заводов в отрасли. Ваграночный комплекс состоит из вагранки 1 с герметичным колошником, системы 2 очистки ваграночных газов от пыли, системы 3 дожигания и утилизации тепла ваграночных газов, системы 4 подачи и подогрева ваграночного дутья, системы 5 дозирования, набора и загрузки в вагранку шихтовых материалов, коптильника 6 поворотного для накапливания и выдачи жидкого металла, вспомогательных устройств 7 для грануляции шлака и уборки отходов после выбивки, центрального пульта управления 8.

Таблица 3. Основные технические данные плавильных печей для чугунолитейного производства

| Плавильное оборудование | Тип печи или ее основной параметр (емкость, т) | Производительность, т/ч | Установле нная мощность, кВт (кВ А) | Расход топлива, кг/т (м3/т), электроэнергии, кВт ч/т | Металлургические показатели | Примечание |

| Чугун | ||||||

| Ваграночные комплексы с подогревом дутья и очисткой газов на коксовом или коксогазовом топливе | 95 111

95 112 95 113 95 114 95 115 — |

4—6

6—9 10—15 15—22 25—32 38—50 |

400

400 500 1 500 1 500 — |

Кокс 100—140,

кокс + природный газ 80 ÷ 120+30 ÷ 40 |

Температура выпуска металла tM = 1400— 1550° С.

Угар и безвозвратные потери 2,5—4,5%. Расход известняка 2,5—4% |

Мощности даны без механизмов для дозировки и загрузки шихты |

| Индукционные тигельные печи промышленной частоты | ИЧТ-1/04

ИЧТ-2,5/1 ИЧТ-6/1,6 ИЧТ-10/2,5 ИЧТ-16/2,5 ИЧТ-21,5/5,6 ИЧТ-31/7,1 ИЧТ-50/15,5 ИЧТ-60/20 |

0,4

1,25 1,9 3,1 3,5 11,3 14,2 26,3 33,6 |

400

1 000 1 600 2 500 2 500 5 600 7 100 15 500 20 000 |

Электроэнергия 650—700

— 600—650 — — 550—600 — — — |

tM = 1400—1550° С, угар

и безвозвратные потери 2—4% (до 8% при применении в шихте стружки) |

Производительности указаны для работы с «болотом» 50% с температурой выдачи сплава 1400° С. При перегреве до 1550° С производительность снижается на 10%. При подогреве шихты до 400° С производительность увеличивается, на 10—20% |

| Индукционные тигельные печи для перегрева и выдержки расплавленного чугуна | ИЧТ-1/0,18 ИЧТ-2,5/0,4 ИЧТ-2,5/0,13 ИЧТ-6/0,63 ИЧТ-6/1 ИЧТ-10/1 ИЧТ-10/1,6 ИЧТ-16/1,6 |

2

— 9,5 9,8 18 12,4 27 28 |

180

400 630 630 1 000 1 000 1 600 1 600 |

Электроэнергия для перегрева на 100° С

60—80 |

tм ≤ 1550° С.

Изменение химического состава незначительное. Ввод твердых лигатур и добавок до 10% производительности |

Производительность указана при перегреве на 100° С. Печь ИЧТ-2,5/0,4

применяют только для поддержания температуры |

| Индукционные канальные печи для плавки чугуна | Емкость, т 6

10 25 |

3,9

7,25 — |

2 000

4 000 5 000 |

Электроэнергия 500—550 | — | — |

| Индукционные канальные миксеры для перегрева и выдержки расплавленного чугуна | ИЧКМ-2,5

ИЧКМ-4 ИЧКМ-6 ИЧКМ-10 ИЧКМ-16 ИЧКМ-25 ИЧКМ-40 ИЧКМ-60 ИЧКМ-100 |

5,9

11,9 11,9 24,6/10,4 24,6/10,4 46,8/20,4 46,8/20,4 98,0/42,5 98,0/42,5 |

630

630 1260/630 1260/630 2520/1260 2000/1000 4000/2000 4000/2000 |

Электроэнергия 30—40 | tм ≤ 1500° С. Изменение химического состава при выдержке незначительное. Ввод твердых добавок и лигатур и добавок в ванну печи не рекомендуется | Производительность указана для перегрева на 100° С |

| Дуговые электропечи прямого действия для чугуна | Номинальная

емкость печи, т 3 6 12 25 50 |

1,65

2,8 5,1 8 14 |

2 000

4 000 8 000 12 500 20 000 |

Электроэнергия

}570—525 }500 |

tм ≤ 1600° С. Угар металла и безвозвратные потери 4—6%. Имеется возможность вести активный металлургический процесс для получения заданного химического состава | Производительности указаны для кислого процесса; при основном процессе они меньше в 1,5 раза. При применении кислорода производительность выше на 10%.

Подогрев шихты до 400°С повышает производительность на 20—25% |

Вагранка работает на горячем дутье, ее оборудуют системой водяного охлаждения плавильного пояса и фурм, позволяющей продлить кампанию плавки без выбивки и текущего ремонта до нескольких недель. Подогрев дутья до 400 – 600° С за счет теплоты, выделяющейся при дожигании ваграночных газов и сжигании природного газа, повышает термический КПД вагранки до 40 – 43%, позволяет получить из вагранки чугун с температурой до 1520° С и использовать в качестве шихтовых материалов значительное количество низкосортных материалов, уменьшив благодаря этому расход доменных чугунов до 20% массы металлозавалки. Однако нагрев жидкого чугуна в вагранке свыше 1420 – 1440° С вызывает дополнительный расход кокса, снижение термического КПД вагранки и интенсивное насыщение металла углеродом

Автоматизация управления процессом плавки позволяет стабилизировать температуру и химический состав выплавляемого чугуна, а механизация операции по обслуживанию ваграночной установки – уменьшить трудоемкость работ на тяжелых и опасных операциях в плавильном отделении. При такой конструкции ваграночного комплекса сохраняется доминирующее положение вагранки в литейных цехах, и во многих случаях ее предпочитают новым видам электроплавильного оборудования – индукционным и дуговым печам.

Индукционные плавильные печи, получающие все большее распространение в чугунолитейных цехах, подразделяют по принципу работы на два типа: тигельные и канальные. Наибольшее распространение для плавки чугуна получили тигельные печи. Большой интерес представляет также применение для плавки чугуна канальных печей с повышенной мощностью индукционных единиц.

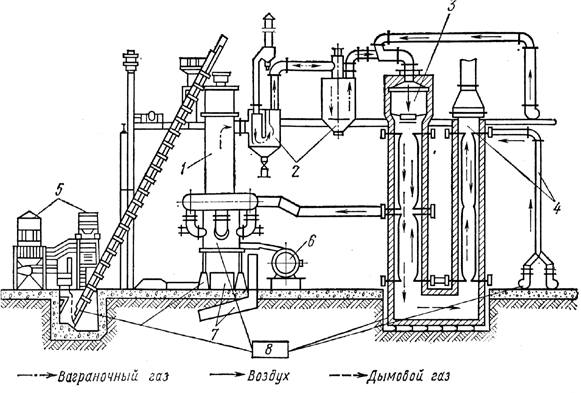

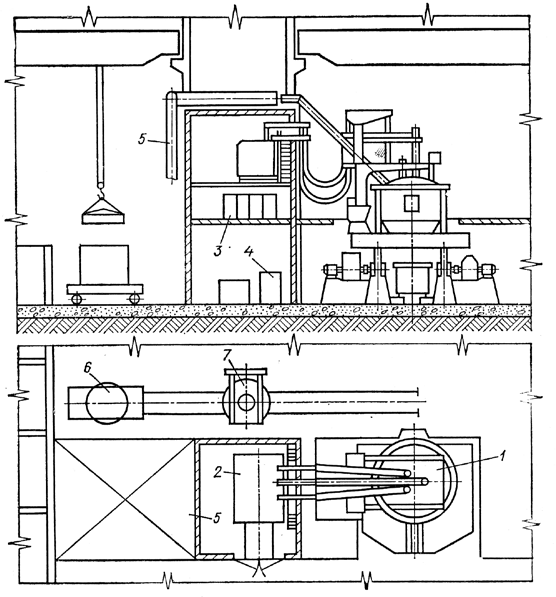

Установка индукционной тигельной печи (рис. 2) состоит из следующих основных элементов: тигельной печи 1 с индуктором, трансформатора 2 печного с симметрирующим устройством, комплектов блоков конденсаторов 3 и панелей и щитов управления 4, механизма 5 наклона печи с приводом, системы 6 набора дозирования и загрузки печи, печи 7 для подогрева шихты, системы 8 отсоса и очистки газов от печи.

Индукционные тигельные печи для чугуна имеют закрытую конструкцию, т. е. магнитный поток в них с внешней стороны индуктора проходит по радиально расположенным пакетам трансформаторной стали (магнитопроводам). Такая конструкция создает большую жесткость и компактность печи, повышает коэффициент полезного действия и использования печи.

Рис. 2. Схема установки индукционной тигельной печи

Печи для чугуна работают, как правило, на токе промышленной частоты (50 Гц). С целью повышения удельной мощности и ускорения процесса плавки печи снабжают генератором, дающим повышенную до 500 Гц Частоту тока. Благодаря этому удельная мощность печи с 250 кВт/т повышается до 800 кВт/т.

Для облегчения пуска и меньшего износа футеровки режимом работы печи предусмотрено наличие в ней круглосуточно в течение рабочей недели в нерабочие смены жидкого металла (болота), составляющего не менее 1/3 емкости печи. Оптимальным режимом плавки также является работа с болотом, равным 1/2 – 1/3 емкости печи, поэтому наиболее рационально применение индукционных тигельных печей при двух-, трехсменной работе.

Тигельные печи удобны и надежны в эксплуатации, особенно при выплавке низкоуглеродистых чугунов – ковкого и др. При работе на сухой шихте, не содержащей посторонних включений, и на подогретой шихте в плавильном отделении обеспечиваются хорошие санитарно-гигиенические условия труда. В печах возможно проведение термовременной выдержки и корректировка химического состава жидкого металла. Основные преимущества индукционной плавки в тигельных печах промышленной частоты – стабильность химического состава плавки благодаря хорошему перемешиванию жидкого металла и применение дешевой шихты на основе стального скрапа, легковесных отходов, чугунной и стальной стружки россыпью. Однако такая шихта должна иметь стабильный химический состав и не должна содержать случайных вредных примесей. Кроме того, ее необходимо просушить и подогреть для исключения пироэффекта и выбросов металла при попадании в тигель влаги и органических горючих компонентов.

Индукционные, тигельные печи – это агрегат периодического действия, выдающий готовый жидкий металл при работе с болотом через определенные промежутки времени. Поэтому для непрерывного снабжения металлом поточной линии заливки приходится устанавливать несколько одновременно работающих печей (не менее трех), что приводит к увеличению капитальных затрат и площадей при строительстве плавильных отделений.

Стойкость футеровки в печах промышленной частоты зависит от режима эксплуатации печи. В оптимальных условиях эксплуатации в две смены стойкость кварцитовой футеровки тигля 1–2 месяца. Определенные сложности возникают при эксплуатации тигельных печей в условиях частой выдачи жидкого металла на разливку мелкими дозами. Все это снижает производительность и увеличивает трудоемкость обслуживания тигельных печей.

В этом отношении в эксплуатации удобны канальные печи для плавки чугуна. Футеровка в рабочем пространстве печи может служить до двух лет; футеровка канальных единиц подвергается наибольшему износу, подлежит более частой замене, и поэтому в большинстве конструкций канальных печей предусмотрена возможность замены канальной части с индуктором без остановки печи.

Канальные печи для плавки выполняют, как правило, шахтного типа.

Основные преимущества применения канальных индукционных печей для плавки заключаются в том, что они работают с большим КПД, чем тигельные печи, а следовательно, удельный расход электроэнергии на плавку в них меньше. Кроме того, для их установки требуются значительно меньшие площади благодаря меньшему числу конденсаторных батарей. В то же время канальные печи неудобны в эксплуатации при частой смене шихт и не допускают периодическую работу.

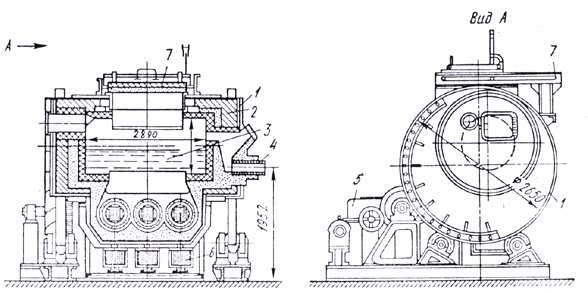

В зависимости от мощности индукторов и их числа канальные печи можно применять для плавки и для выдержки и нагрева жидкого металла. Плавильные канальные печи оснащают индукторами со сдвоенными каналами мощностью 2000 – 2500 кВт. Миксерные печи в зависимости от емкости снабжают индукторами в виде одинарного или сдвоенного канала мощностью 500 – 1000 кВт. Миксерные печи могут быть шахтного и барабанного типов (рис. 3).

Рис. 3. Установка индукционной канальной печи: 1 – канальная печь; 2 – конденсаторы; 3 – контрольно-измерительные приборы; 4 – трансформатор; 5 – гидравлическая станция наклона печи; 6 – система водяного охлаждения

В канальных печах, так же как и в тигельных, возможности проведения металлургических процессов по удалению вредных или случайных элементов ограничены.

Дуговые электрические печи прямого действия применяют для получения серого, ковкого или высокопрочного чугуна с использованием в качестве шихты боя изложниц, нерассортированного по видам сплавов лома машин и других низкосортных металлоотходов. К недостаткам дуговой плавки следует отнести тяжелые условия труда в плавильном отделении из-за большого шума, загазованности и больших тепловыделений, а также большего, чем при индукционной плавке, угара металла.

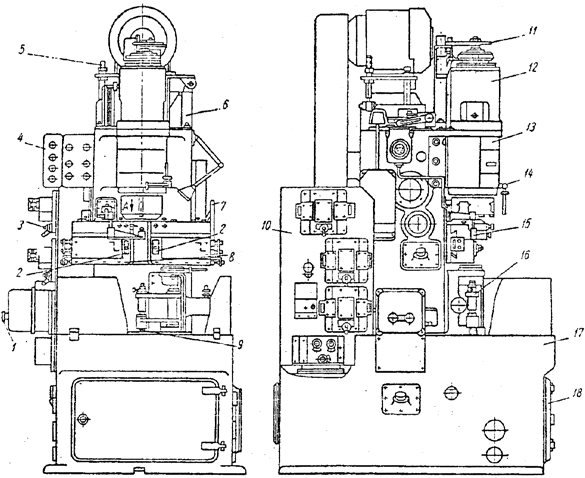

Установка дуговой печи (рис. 4) состоит из печи 1, трансформатора 2, щитов управления и автоматики 3, маслонапорной установки 4, системы мокрой газоочистки 5, установки для набора шихты 6, стенда 7 для подогрева шихты.

Для удобства эксплуатации печи оснащают механизмом наклона дуговой печи для слива металла и скачивания шлака, механизмом поворота свода с электродами или выкатки ванны печи для загрузки печи сверху, механизмом вращения ванны печи для ускорения процесса расплавления шихты (в больших печах), механизмом регулирования положения электродов, обеспечивающим перемещение каждого электрода вверх и вниз при включении и отключении печи и в период ее работы.

Дуговые печи являются агрегатами периодического действия, время плавки в них в зависимости от емкости печи и технологического процесса плавки колеблется от 1,5–2,5 ч (при емкости <3т) до 3,5–4 ч (при емкости 12 т).

Наряду с перечисленными плавильными агрегатами в чугунолитейных цехах применяют печи новых типов.

Рис. 4. Установка дуговой плавильной печи

В газовых вагранках и шахтно-пламенных печах в дуплекс-процессе с индукционными миксерами можно получить высокоперегретый низкосернистый чугун с хорошими физико-механическими свойствами, а подогрев воздуха позволяет использовать в шихте газовых печей стальной лом.

В ряде случаев может оказаться перспективным применение вращающихся пламенных газовых печей. Индукционные печи непрерывного действия с горизонтальным индуктором также находят широкое применение.

Рассмотренные выше металлургические и технические характеристики плавильного оборудования показывают, что различные плавильные агрегаты в моно- или дуплекс-процессе могут обеспечить высокое качество серого, ковкого или высокопрочного чугуна. Рекомендуемое плавильное оборудование приведено в табл. 4 Окончательный выбор плавильного оборудования может быть сделан после расчета вариантов плавильного отделения и составления сравнительной калькуляции себестоимости жидкого чугуна.

При составлении такой калькуляции в первую очередь учитывают следующие факторы: капитальные затраты на приобретение и установку оборудования; стоимость шихтовых материалов и энергоресурсов, расходуемых на плавку; трудозатраты на плавку металла и ремонт оборудования; возможности повышения качества, уменьшения брака, увеличения срока службы и уменьшения массы отливок.

В капитальных затратах должны быть учтены не только стоимость приобретения и монтажа оборудования, но и затраты на сооружение здания для размещения печей, вспомогательного оборудования и складов топлива, шихтовых материалов и огнеупорных изделий, оснащение здания вентиляционными системами, электро-, газо- и водоснабжением и т.д.

Из эксплуатационных затрат при плавке 50–80% приходится на шихтовые материалы, поэтому правильный их выбор для различных видов, печей часто имеет решающее значение для определения экономичности выбранных печей.

При определении затрат на энергоресурсы следует рассматривать их не только в стоимостном выражении, но и в единицах условного топлива, учитывая тенденции изменения стоимости того или иного вида топлива и электроэнергии на периоды ввода в действие и эксплуатации предприятия (до реконструкции).

Таблица 4. Рекомендуемые способы плавки чугуна в различных условиях литейного производства

| Вид чугуна и характер производства отливок | Способ плавки и оборудование |

| Серый чугун марок до СЧ 21– 40. В цехах средней мощности при небольшом количестве шихты и наличии стабильных шихтовых материалов

Серый чугун всех марок в цехах малой мощности при любом количестве шихт Серый чугун всех марок. В крупных литейных цехах при различном количестве шихт и наличии стабильных шихтовых материалов Серый чугун всех марок. В крупных литейных цехах при отсутствии стабильных шихтовых материалов Ковкий чугун всех марок. В цехах малой мощности Ковкий чугун всех марок. В цехах средней и большой мощности Высокопрочный чугун с шаровидным графитом всех марок |

Монопроцессы: плавка в вагранках с подогревом дутья; плавка в индукционных тигельных печах. Дуплекспроцессы: вагранка + индукционная канальная печь; индукционная тигельная + канальная печь

Монопроцесс: плавка в индукционной тигельной печи; плавка в дуговой печи Дуплекс-процессы: вагранка + индукционная канальная печь (при малом количестве шихт); вагранка + индукционная тигельная печь; дуговая печь + индукционная канальная или тигельная печь Дуплекс-процесс: дуговая + индукционная канальная или тигельная печи Монопроцесс плавки в индукционных тигельных печах Монопроцесс: плавка в индукционных тигельных печах Дуплекс-процессы: вагранка с горячим дутьем + индукционная тигельная или канальная печь; вагранка + дуговая печь; дуговая + индукционная канальная печь; индукционная тигельная + дуговая печь Монопроцессы: дуговая электропечь; индукционная тигельная печь; вагранка с горячим дутьем и основными шлаками Дуплекс-процесс: вагранка с горячим дутьем + индукционная или дуговая печь; дуговая + индукционная канальная печь |

Затраты труда на плавку металла включают затраты на подготовку шихтовых материалов, их дозировку и загрузку в печь, обслуживание печей, обработку жидкого металла и его выдачу на разливку, а также на ремонт оборудования плавильного отделения.- Следовательно, чем больше число одновременно работающих печей и меньше порции шихты, загружаемой в печь, и жидкого металла, выдаваемого из печи тем больше затраты труда.

Возможности снижения брака, повышения качества, увеличения срока службы и уменьшения массы отливок имеют решающее значение при выборе способа плавки. Однако при этом нужно четко представлять, является ли фактором, лимитирующим качество отливок, способ плавки металла или другие конструктивные и технологические факторы. В первую очередь уменьшение массы отливок путем увеличения прочностных свойств чугуна возможно в некоторых случаях массового производства. В серийном и мелкосерийном производстве массу отливок определяют, как правило, не из условий прочности, а по конструктивным соображениям и технологии формовки.

По основным показателям выбросов в атмосферу, влияющим на экологическую обстановку, индукционные канальные печи, тигельные печи и дуговые печи постоянного тока обеспечивают нормы ПДК. Уровень шума незначительный, не превышающий ПДУ.

Эксплуатация индукционных канальных печей позволяет эффективно плавить мелкую шихту (небрикетированная стальная и чугунная стружка), проводить десульфурацию с использованием для этого карбидных шлаков, плавить крупногабаритную шихту. Наилучший режим эксплуатации – трехсменный, так как устраняется необходимость поддержания «болота».

Преимуществами индукционных тигельных печей повышенной частоты являются: высокая производительность; возможность плавить твердую шихту, не оставляя «болота»; быстрый нагрев металла; возможность автоматизации процессов плавки; меньшая трудоемкость обслуживания;. электродинамическое перемешивание, способствующее получению однородного по составу и температуре металла; малый расход огнеупорных материалов; возможность точно регулировать температуру процесса плавки. Эти печи более удобны для периодической работы по сравнению с вагранками и индукционными печами промышленной частоты. Условия эксплуатации печи позволяют изолировать рабочее пространство от окружающей среды.

Дуговые печи постоянного тока по сравнению с печами, работающими на переменном токе, обеспечивают устойчивый электрический режим в процессе всей плавки. Уменьшение количества электродов с 3-x до 1-го снижает удельный расход графитированных электродов в 5–7 раз; уменьшается также угар шихты и легирующих элементов в 1,5–2 раза. Центральное размещение данного электрода способствует тому, что дуга горит перпендикулярно к ванне, находится в шлаке и обеспечивает равномерную температурную нагрузку на футеровку стен.

При использовании постоянного тока устраняется повторное зажигание дуги, что позволяет значительно снизить уровень шума.

Наряду с описанными выше наиболее прогрессивными чугуноплавильными агрегатами, достигнутый технический уровень в развитии ваграночного процесса плавки позволяет также использовать вагранки закрытого типа и дуплекс-процесс вагранка-миксер.

Экологические проблемы в коксовых вагранках решены за счет технологической схемы, предусматривающей мокрую очистку газов от пыле в эжекторных скрубберах, дожигание СО в топке рекуператора, утилизацию выделяющегося при этом тепла для нагрева дутья, оборотное водоснабжение, грануляцию и утилизацию шлака, сгущение или брикетирование уловленной пыли.

Вредные выбросы из вагранок можно снизить путем замены кокса природным газом. Выбросы СО и СО2 из газовых вагранок находятся в допустимых пределах. Газовая вагранка должна иметь развитое водяное охлаждение. Рекуператор встроен в шахту и предназначен только для утилизации тепла.

Качество выплавляемого в вагранках чугуна повышается за счет стабильного высокотемпературного подогрева шихты, автоматизации дозирования и загрузки шихты, применения водоохлаждаемых шахт, непрерывного выпуска металла и шлака, внедрения высокотемпературной металлургической плавки с высоким содержанием стальных отходов в шихте и дуплекспроцесса для усреднения химического состава и выдержки жидкого металла.

Гарантированный перегрев чугуна в процессе плавки повышает его жидкотекучесть, что влияет на качество заготовок, имеющих тонкостенные и ребристые поверхности.

Наряду с решением основной задачи – выбором современных плавильных агрегатов, основные направления научно-технического прогресса в области плавки чугуна предусматривают также ряд совершенствований технологий, таких как применение передельного чугуна взамен литейного (что способствует повышению производительности доменных печей), производство синтетического чугуна (что позволяет экономить дефицитный чушковый литейный чугун), набивная футеровка плавильных агрегатов (экономия штучных огнеупоров и снижение трудоемкости ремонтов) и т.д.

В области заливки основным мероприятием совершенствования технологии является автоматизация, в том числе применение магнито-динамических насосов. Важнейшими направлениями научно-технического прогресса в области чугунолитейного производства являются развитие производства литья из высокопрочного чугуна с шаровидным графитом (в том числе чугуна с бейнитной структурой и немагнитными свойствами) взамен стали и литья из чугуна с вермикулярным графитом взамен серого чугуна.

В развитых странах применение высокопрочного чугуна составляет 20–30% от общего выпуска чугунного литья, в странах СНГ – 2,5%.

Высокопрочный чугун с вермикулярным и шаровидным графитом – один из наиболее эффективных конструкционных материалов, широкое использование которого позволяет существенно снизить металлоемкость, повысить надежность, долговечность литых деталей, улучшить эксплуатационные характеристики машин и механизмов.

Основные преимущества высокопрочного чугуна:

- В сравнении с серым чугуном высокопрочный чугун с пластинчатым графитом имеет в несколько раз большую прочность и пластичность, что позволяет снизить на 20–30% металлоемкость литых изделий и увеличить их работоспособность;

- В сравнении со сталью – снижение удельных затрат электроэнергии, повышение надежности и долговечности изделий за счет более высокой износостойкости, демпфирующей способности, теплопроводности, модуля упругости, предела усталости, жаропрочности, а в ряде случаев вязкости разрушения (трещиностойкости) и прочности, расширение номенклатуры литых изделий при снижении массы отливок на 15–40% (за счет более высокой технологичности), снижение себестоимости производства.

Отсутствие должного развития изготовления отливок из высокопрочного чугуна (в том числе со специальными свойствами) объясняется недостаточным знанием свойств чугуна, как конструкционного материала. Сложность состава чугуна как физико-химической системы: предопределяет большое разнообразие вариантов его микроструктуры как в литом, так и в термообработанном состоянии, что определяет богатый комплекс физико-механических свойств.

Для повышения конструкционного потенциала чугунных отливок необходимо использование электроплавки, применение эффективных графитизирующих модификаторов, современного оборудования для экспресс-анализа.

При производстве высокопрочного чугуна уделяется большое внимание химическому составу исходного чугуна и особенно содержанию серы.

В последнее время все большее применение находит внепечная десульфурация расплава.

С учетом компенсаций потерь температуры во время десульфурации исходный чугун на выпуске из печи должен быть 1480 – 1520°С.

С технологической точки зрения перегрев желателен для увеличения жидкотекучести чугуна, уменьшения образования концентрированной усадочной раковины, ликвидации газовых раковин. Поэтому внедрение высокопрочного чугуна требует смены плавильного оборудования – внедрения электроплавки.

Основным фактором, определяющим качество чугуна, является модифицирование. Наиболее универсальным модификатором для получения высокопрочных чугунов (с шаровидным и вермикулярным графитом) применяемым в литейных цехах машиностроительных отраслей является СМГ7 ТУ I4–5-134–81.

Высокопрочный чугун с вермикулярным графитом можно получать с помощью модификаторов на базе комплексов редкоземельных материалов (РЗМ и Mg), что несколько удешевляет стоимость литья.

Важным фактором получения качественного литья является и контроль нормы графита, металлической основы (феррит, перлит, бейнит) наличия включений и пористости.

К настоящему времени проведена работа по оценке технологической целесообразности изготовления отливок из высокопрочного чугуна с шаровидным и вермикулярным графитом взамен заготовок из стали, литья из серого чугуна.

К деталям рекомендуемым для изготовления из высокопрочного чугуна с шаровидным и вермикулярным графитом, например, в электромашиностроении отнесены в основном корпусные детали (корпуса коробок., нажимные шайбы, втулки, кронштейны), стали 10 (станины, втулки, корпуса), серого чугуна СЧ 20 (корпус коробки выводов, щиты подшипниковые и т.д.).

Кроме того, в зависимости от требований и условий эксплуатации, к ряду деталей электрооборудования предъявляются повышенные требования по магнитным и теплофизическим характеристикам. Для замены деталей из проката высоколегированных сталей рекомендуются детали из высокопрочного чугуна со специальными (немагнитными) свойствами, физикохимические свойства которых, близки или аналогичны свойствам стали, а по ряду характеристик (теплопроводность, виброакустические характеристики) имеют в 1,2 – 1,5 раза улучшенные показатели. При этом более, чем в 2 раза повышается коэффициент, использования металла, снижается материалоемкость и трудоемкость изготовления. К таким деталям относятся станины, щиты, корпуса коробок выводов, крышки.

Марка чугуна для каждой конкретной детали выбирается в соответствии требованиям чертежа и учетом условий ее эксплуатации.

2. Оборудование заготовительных цехов сталелитейного производства

В сталелитейном производстве основными плавильными агрегатами являются трехфазные дуговые печи, резервы повышения технико-экономических показателей которых практически полностью исчерпаны.

На смену им приходят экологически чистые, повышающие качество металла и технико-экономические показатели дуговые печи постоянного тока и индукционные печи повышенной частоты (табл. 5). Основные недостатки при эксплуатации трехфазной дуговой печи переменного тока, экологические и экономические преимущества от внедрения дуговых печей постоянного тока и индукционных тигельных печей повышенной частоты описаны ранее.

Наиболее передовым в техническом отношении примером развития выплавки стали в машиностроении является комплексно-автоматизированное сталеплавильное производство, действующее в режиме «безлюдной» технологии, построенное «под ключ» западноевропейским консорциумом во главе с фирмой «Даниели» на Сумском машиностроительном НПО.

Таблица 5. Основные технические данные плавильных печей для сталелитейного производства

| Плавильное оборудование | Тип печи или ее основной параметр, (емкость, т) | Производительнос ть, т/ч | Установленная мощность, кВт (кВА) | Расход топлива, кг/т (м3/т), электроэнергии, кВт ч/т | Металлургические показатели | Примечание |

| Дуговые электропечи прямого действия для стали | Емкость, т 0,5

1,5 3 6 12 25 50 |

0,33

0,94 1,56 2,7 4,2 6,6 11,4 |

630

1 250 2 000 4 000 8 000 12 500 20 000 |

Электроэнергия

}650-700 }700-750 * |

tм ≤ 1700° С. Угар и безвозвратные потери 5 — 7% .

|

Производительность дана для кислого процесса; для основного процесса производительность меньше в 1,2— 1,3 раза; при применении кислорода производительность увеличивается на 10—20%, при плавке легированных сталей — уменьшается на 10—20%, перегрузка печей не учитывается |

| Индукционные тигельные печи повышенной частоты | ИСТ-0,06

ИСТ-0,16 ИСТ-0,25 ИСТ-0,4 ИСТ-1 ИСТ-2,5 ИСТ-6 ИСТ-10 |

0,05

0,1 0,25 0,26 0,57 1,75 3 3,5 |

80

140 250 350 800 2 000 2 500 4 000 |

Электроэнергия

}1000—1150 }850—900 }775 }725 |

tм ≤ 1700° С. Угар и возвратные потери 5— 7%. Изменения химического состава практически не происходит | Производительности указаны для кислого процесса. При основном процессе производительность снижается на 15— 20%.

Параметры для печи ИСТ-10 указаны ориентировочно |

Это производство включает: 2 электродуговые печи с трубчатыми водоохлаждаемыми стенами и сводом, оборудованные манипуляторами для обслуживания; установку подогрева шихты отходящими печными газами по экологически чистой схеме, что позволяет за счет утилизации тепла газов экономить технологическую электроэнергию; систему водоподготовки и энергосбережения, обеспечивающую замкнутый цикл безопасного охлаждения сводов и стен печей со стойкостью не менее 2000 плавок без использования дорогих и дефицитных огнеупоров; комплексный агрегат внепечного повышения качества стали в печи-ковше с электромагнитным перемешиванием и продувкой реагентами, а также на стенде вакуумирования для глубокого извлечения из металла серы и газов; многоуровневое компьютерное управление работой комплекса в целом и локальных металлургических агрегатов, в частности, с выведением информации на цветные дисплеи и автоматической регистрацией плавильных паспортов.

В таблице представлен перечень принципиально новых технологических решений, внедренных в этом электросталеплавильном комплексе и результаты их внедрения.

В последние годы в связи с расширением производства отливок из хладостойкой стали в соответствии с ГОСТ. 21357–87 «Отливки из хладостойкой и износостойкой стали» с низким содержанием фосфора и серы (не более 0,02%) усилилась тенденция применения в сталелитейных цехах дуговых электропечей с основной футеровкой. Производительность этих печей по сравнению с печами с кислой футеровкой ниже на 20–30%, что объясняется большим электрическим сопротивлением и меньшей лучеиспускательной способностью кислых шлаков, более короткими дугами, низкой теплопроводностью кислых огнеупорных материалов.

| Что нового | Результаты внедрения |

| 1. Водоохлаждаемый свод и стены (трубчатые) | 1.1. Экономия штучных огнеупоров. |

| 1.2. Снижение трудоемкости работ по ремонтам футеровки. | |

| 1.3. Сокращение площадей для хранения огнеупоров. | |

| 1.4. Возможность применения бадей грейферного типа, более простых и удобных в эксплуатации. | |

| 1.5. Повышение потребляемой мощности. | |

| 1.6. Создание системы водоохлаждения влечет за собой капитальные и эксплуатационные затраты. | |

| 2. Подогрев шихты | 2.1. Экономия технологической, электроэнергии. |

| 2.2. Сокращение продолжительности плавки (повышение производительности печи). | |

| 3. Использование тепла отходящих газов для подогрева шихты |

|

| 4. Компьютерное управление энерготехнологическим

режимом плавки (электрический режимвыбор тока, напряжения, мощности; определение моментов подвалок шихты; температурный режим; расчет продолжительности продувки и количества кислорода; расчет количества добавок и автоматизации их ввода; контроль температуры воды и аварийной блокировки; автоматизированное наложение банка данных) |

|

| 5. Применение системы «печь-ковш» (обогреваемый ковш) | 5.1. Возможность удаления серы в ковше до 0,02% (наведением белого шлака) и получения хладостойкой стали без уменьшения производительности печей. |

| 6. Электромагнитное перемешивание металла в ковше | 6.1. Выравнивание температуры металла в ковше, сокращение за счет этого пригара и трудоемкости очистки |

Длительность плавки в дуговых печах с кислой и основной футеровкой соответственно 140 и 185 мин., производительность 3,1 и 2,1 т/ч, расход графитированных электродов 6 и 7,2 кг/т стали, себестоимость 100 и 110%. Поэтому необходимо проводить дальнейшие работы по изысканию эффективных способов удаления Р и S из кислой электростали как в печи, так и внепечными методами.

Одним из направлений работ по удалению серы и фосфора при получении хладостойкой стали в электропечах с кислой футеровкой является применение железорудных окатышей при завалке шихты. Такие плавки проведены в лабораторных условиях Днепропетровского металлургического института и дали положительные результаты.

Одним из путей повышения экономичности работы дуговых сталеплавильных печей является повышение стойкости футеровки и снижение расхода огнеупоров. Отмечается 3 основных направления повышения стойкости футеровки и экономии огнеупоров:

- Ковшевая металлургия;

- Водяное охлаждение стен и свода;

- Применение монолитных футеровок,

Основное направление повышения стойкости футеровки и снижение ее себестоимости – применение монолитной футеровки из огнеупорных масс.

Опыт работы печей при внедрении набивной футеровки стен кислых дуговых сталеплавильных печей взамен кирпичной доказал, что расход динасового кирпича сократился в 2–6 раз.

В сталелитейных цехах значительно сокращаются площади, отведенные для хранения огнеупоров, улучшается снабжение формовочных отделений жидким металлом. Существенно снизилась трудоемкость ремонтных работ по футеровке печей. Набивная футеровка стен дуговых сталеплавильных печей может быть внедрена в условиях любого сталелитейного цеха.

В направлениях прогресса предусмотрены также мероприятия, направленные на улучшение качества стали, экономию материалов.

Раскисление кислой электростали ферромарганцем в ковше по сравнению с раскислением в печи позволяет существенно повысить стабильность содержания Мn в стали. Угар Мn при присадке ферромарганца в ковш значительно ниже, чем при присадке в печь, поэтому при раскислении стали в ковше можно получить значительную экономию этого ферросплава по сравнению с процессом раскисления в печи. Средний угар Мn в печи составляет 42%, a в ковше – 15%, т.е. почти в три раза меньше.

Анализ данных по плавкам показывает, что при раскислении стали ферромарганцем в печи отклонения по содержанию Мn от требуемых значений составляют 8–11%, а при раскислении в ковше – 1%. Более высокое содержание остаточного Мn в плавках с присадкой ферромарганца в ковш приводит к некоторому улучшению пластических свойств стали и снижению содержания фосфора. При этом сокращается общая продолжительность плавки, так как выпуск металла в ковш может производиться уже через 5–10 минут после присадки ферросилиция. Раскисление в ковше повышает стабильность температуры разливки за счет охлаждения металла в средней части ковша.

Раскисление стали ферромарганцем в ковше и повышение стабильности температуры разливки позволили снизить себестоимость одной тонны литья на 1,4%, расход ферромарганца сократился на 5,72 кг/т.

Применение современных приборов и систем контроля химического состава стали, в том числе для экспресс-анализа, способствует повышению качества металла и, в конечном итоге, отливок, повышает выпуск годных отливок и производительность труда.

Развитие производства электрошлакового литья инструментальных сталей способствует повышению прочности и улучшению рабочих характеристик изделий за счет получения химической и структурной однородности металла. Методом электрошлакового литья получают фасонные полые заготовки. Самое перспективное направление электрошлакового литья – производство биметаллических и композитных материалов, в переходной зоне которых получают сверхкачественные металлы.

Применение метода литья выжиманием с кристаллизацией решает экологические проблемы, вопросы ресурсосбережения – экономия металла и энергии. Основными характерными особенностями процесса являются: существенное улучшение экологии; улучшение заполняемости форм расплавом при заливке, что способствует уменьшению толщины стенок и снижению металлоемкости; возможность получения сложных отливок из легированных марок стали с толщиной стенок до 1 мм; возможность перевода деталей ответственного назначения с проката на литье с одновременным существенным повышением коэффициента использования материала.

3. Оборудование заготовительных цехов производства цветного литья

При производстве цветного литья в качестве плавильных агрегатов применяют индукционные тигельные печи промышленной частоты и, в основном газовые (табл. 6).

Таблица 6. Основные технические данные плавильных печей для производства цветного литья

| Плавильное оборудование | Тип печи или ее основной параметр (емкость, т) | Производительность, т/ч | Установленная мощность, (кВ А) | Расход топлива, кг/т (м8/т), электроэнергии, кВт ч/т | Металлургические показатели |

| Индукционные тигельные печи промышленной частоты для сплавов на медной основе |

ИЛТ-1М | 0,60 | 400 | Электроэнергия 450—600 |

tm = 1300° С. Угар и безвозвратные потери 0,5—1,5% |

| ИЛ Т-2,5 | 1,40 | 1 000 | |||

| ИЛТ-10 | 2,10 | 1 600 | |||

| ИЛ Т-25 | 6,60 | 5 600 | |||

| Индукционные канальные печи для плавки сплавов на медной основе |

ИЛ К-1,0 | 0,88 | 400 | Электроэнергия для латуни и бронзы 200—300, для медно- никелевых сплавов 300—400, для никелевых сплавов 600 |

Для медных сплавов tm = 1200° С, для никелевых tm = 1400° С. Угар и безвозвратные потери 0,5—1,2% |

| ИЛ К-1,6 | 2,67 | 1 000 | |||

| ИЛК-2,5 | 2,63 | 1 000 | |||

| ИЛК-6,0 | 3,3 | 1 600 | |||

| ИЛ К-16,0 | 4 | 2 400 | |||

| Дуговые печи для плавки сплавов на медной основе | ДМБ-0,25

ДМБ-0,5 ДМБ-1,0 |

0,35

0,5 0,7 |

250

400 400 |

Электроэнергия 250—350

200—350 200—300 |

Рабочая температура 1200°С |

| Индукционные тигельные печи для плавки магниевых сплавов |

ИГТ-0,25 | 0,105 | — | Электроэнергия 450—550 |

tm = 750° С. Угар и безвозвратные потери 0,5-1,2% |

| ИГТ-0,6 | 0,28 | 250 | |||

| ИГТ-1,6 | 0,98 | 1 000 | |||

| ИГТ-4 | 1,75 | 1 600 | |||

| Индукционные тигельные печи промышленной частоты для алюминиевых сплавов |

ИАТ-0,4 | 0,16 | 180 | 900 | tm = 750° С. Угар и безвозвратные потери 0,5-1% |

| ИАТ-1,0 | 0,4 | 400 | 800 | ||

| ИАТ-2,5 | 0,9 | 1 000 | 750 | ||

| ИАТ-6М | 1,4 | 1 600 | 725 |

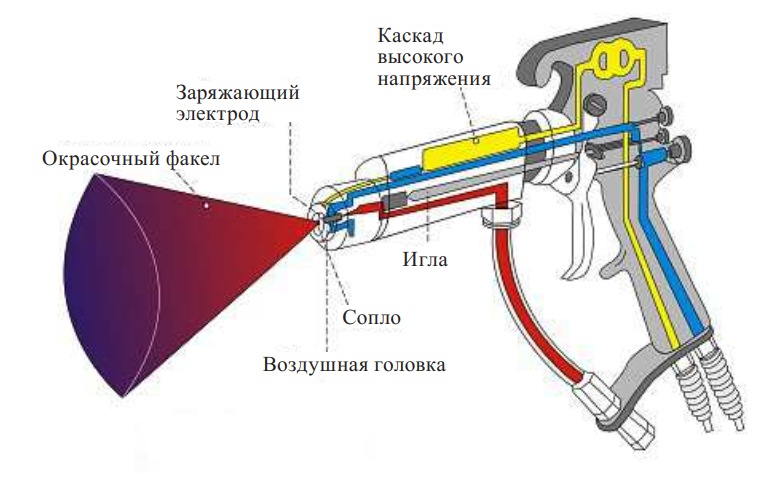

Индукционная плавильная печь со стальным сердечником (рис. 5) по принципу действия представляет собой своеобразный трансформатор. Первичную обмотку его питают током промышленной частоты, а вторичную обмотку образует кольцевой канал с жидким металлом, сообщающийся с шахтой, заполненной расплавляемым металлом. Каждая печь имеет механизм наклона для слива металла с электромеханическим или гидравлическим приводом.

Рис. 5. Индукционная трёхфазная электропечь с стальным сердечником для плавки медных сплавов емкость 3 т. (ИГЛ-0,3)

Для охлаждения первичной катушки – индуктора – применяют принудительную вентиляцию зазора между индуктором и наружной поверхностью футеровки канала. Для этой цели печь снабжают вентилятором

Плавка металла в газовых печах характеризуется низкой производительностью, не обеспечивает высокого качества металла из-за образования газовой пористости, угара шихты. Обслуживание печи создает тяжелые условия труда. Печи такого типа стационарные, поэтому слив металла, и разливка осуществляются вручную, ковшом.

С целью повышения экологических и техникоэкономических показателей при плавке цветных сплавов рекомендуются индукционные тигельные печи повышенной частоты, канальные тигельные печи, печи сопротивления ванного типа и дуговые печи постоянного тока.

Для плавки цветных сплавов индукционные тигельные печи повышенной частоты удобны в эксплуатации, стабильны в работе, имеют КПД 97–98%, производительность в 2–3 раза выше, чем у печей промышленной частоты при одной и той же емкости. Периодичность загрузки шихты позволяет изменять химсостав от плавки к плавке, т.е. плавить различные марки сплавов, исключается операция сушки шихты, обеспечивается высокое качество металла за счет кратковременности плавки.

Замена газовой печи на индукционные тигельные печи повышенной частоты позволит ликвидировать газовую пористость, измельчить зерно, улучшить качество отливок, вдвое снизить угар металла и улучшить условия труда.

Эксплуатация канальных печей затрудняется тем, что в режиме плавления каналы индуктора закупориваются оксидами, необходим механизм очистки каналов. Для плавки цветных сплавов рекомендуется внедрять индукционные канальные печи.

Для цехов литья под давлением, имеющих автоматические линии или механизированные участки, целесообразно применять индукционные канальные печи в сочетании с плавильно-раздаточными печами сопротивления ванного типа в качестве миксеров.

Применение печей сопротивления ванного типа как плавильных агрегатов целесообразно для цехов с выпуском литья до 500 тонн в год.

К настоящему времени разработаны электротехнологические режимы работы дуговых печей постоянного тока для плавки алюминия и его сплавов, и имеется опыт промышленной эксплуатации, который показал, что реализуемая в них технология имеет ряд неоспоримых преимуществ по сравнению с плавкой в печах других типов. Это высокая мобильность процесса – печь в любой момент времени может быть включена и при необходимости остановлена.

После включения холодной печи расплав может быть получен через 10–40 минут в зависимости от массы завалки. Это позволяет сократить запас расплавленного алюминия в цехе. При этом уменьшается угар металла в процессе миксерования, сокращается потребное количество печей для плавления. Отсутствие болота и высокая производительность позволяют легко переходить на выплавку различных сплавов без создания запаса жидкого металла в миксерах. Дуговые печи постоянного тока бесшумны и экологически чистые.

Нерешенной проблемой в цветнолитейном производстве остается разработка и изготовление высокоэффективных раздаточных печей. Работы в этом направлении ведутся.

Перспективным направлением прогресса в цветнолитейном производстве является применение магнитодинамических насосов, которые полностью автоматизируют операцию заливки, что существенно улучшит условия труда. Применение магнитодинамических насосов целесообразно в цехах с серийным производством.

Сокращение запасов рудного сырья в стране неизбежно приведет в ближайшие годы к сокращению поставок первичных сплавов и необходимости ускоренной замены их вторичными.

С целью расширения использования вторичных сплавов взамен первичных ВНИПТИЭМ провел работу по внедрению в производство и расширению объемов применения алюминиевых сплавов, изготавливаемых из лома и отходов. Отработанная технология плавки и литья из вторичных алюминиевых сплавов может быть рекомендована к дальнейшему использованию.

Замена первичных алюминиевых сплавов на вторичные вызывает обострение проблем, связанных с твердыми включениями в отливках – повышенным браком литья. Кроме того, по-прежнему остается потребность во внедрении высокопрочных алюминиевых сплавов.

В связи с этим очевидна необходимость широкого внедрения рафинирующе-модифицирующих флюсов повышенной экологической чистоты.

Разработанная рецептура рафинирующего состава «ФРАМ-2» по сравнению с применяемым препаратом «Дегазер» и другими известными флюсами при применении вторичных сплавов позволяет резко уменьшить размеры и количество твердых включений, увеличить размерную стойкость резцов при механической обработке заготовок из этих сплавов в 6–10 раз, сократить общий брак литья примерно в 2 раза. Механические свойства по прочности возрастают на 20–35%, пластичности – в 3–4 раза.

Повышенная экологическая чистота обеспечивается за счет существенного уменьшения содержания в композиции хлор- и фторосодержащих компонентов, специально подобранное содержание компонентов обеспечивает связывание летучих соединений хлора и фтора в шлак. Особенности технологии изготовления флюса и технологии обработки расплава практически исключают попадание в атмосферу цеха пылевидных частиц флюса.

Флюс «ФРАМ-2» целесообразно внедрять для получения заготовок из вторичных и высокопрочных алюминиевых сплавов.

Одним из множества факторов, влияющих на качество цветного литья, является также внедрение технологии и оборудования для глубинной обработки расплавленных алюминиевых сплавов инертными и активными газами или их смесями.

Промышленные испытания показали, что продувка аргоном не только значительно улучшает санитарногигиенические условия труда рабочих, но и стабильно повышает качество отливок по сравнению с технологией рафинирования расплавов гексохлорэтаном.

Применение смеси аргона с порошком флюса позволяет уменьшить содержание в отливках неметаллических включений и плен, и достичь низкого уровня газосодержания в сплаве. Наиболее эффективным методом удаления водорода из алюминиевых сплавов являются продувка их расплавов инертными или активными газами.

4. Формообразование чугунного и стального литья

Для улучшения экологии, условий труда и повышения качества заготовок на заводах необходимо внедрить прогрессивные процессы формообразования: импульсную (преимущественно с сетевым давлением), безопочную пескодувно-прессовую формовки и изготовление форм и стержней из ХТС (холоднотвердеющие смеси преимущественно с нетоксичным связующим).

Импульсный процесс формообразования позволит получить равномерно высокую плотность форм за счет регулирования давления воздуха и: усилия прессования, а также исключить вибрацию, уменьшить формовочные уклоны на моделях, что снизит массу отливок.

Внедрение пескодувно-прессовой (импульсной) формовки позволит снизить массу отливок, повысить производительность труда.

Внедрение процесса получения форм и стержней из ХТС, обеспечивающего высокое качество литья, сдерживается проблемой экологии.

К настоящему времени разработан и рекомендован к внедрению новый технологический процесс получения ХТС с применением нетоксичного связующего и жидкого отвердителя.

За последние годы в зарубежной практике были разработаны и нашли применение новые технологические процессы получения форм и стержней в холодной оснастке с продувкой газообразным отвердителем (CO2 амины SO2). Это позволило резко снизить энергоемкость процесса, повысить качество и размерную точность отливок, а также улучшить условия труда. Оборудование для изготовления форм и стержней из ХТС в холодных ящиках выпускают с укрытием и комплектуют специальными узлами для нейтрализации отходящих газов.

На последних Всемирных конгрессах литейщиков большое число экспонатов выставки было посвящено расширению номенклатуры точного литья (литье по выплавляемым моделям, газифицируемым и выжигаемым моделям) в сторону увеличения развеса отливок.

Все эти процессы относятся к материалотрудосберегающим технологиям, обеспечивающим экологические требования к литейному производству.

Точное литье не получило достаточного развития для чугунных и стальных заготовок. К общему выпуску чугунного литья выпуск точного составляет 3,8%. К общему выпуску стального литья выпуск точного составляет 12,7%.

Применение вакуум-пленочной формовки (ВПФ) позволит получить отливки с высокой размерной точностью, чистой поверхностью и улучшенным товарным видом. Масса отливок снизится на 10–15%, а припуски на механическую обработку – на 50% и более.

Технологический процесс ВПФ практически безотходен за счет включения формовочных смесей. Снизятся трудоемкость изготовления отливок и капитальные затраты за счет сокращения операций обрубки и очистки, ликвидации участков смесеприготовления и выбивки форм, склада формовочных материалов. Возврат удаленного из форм песка на позицию формовки осуществляют через проходной магнитный сепаратор, сито и охладитель, скомпонованные на формовочном участке в один транспортный поток.

Область применения ВПФ не ограничивается ни материалом заготовок, ни сложностью конфигурации и толщиной их стенок.

Литье по газифицируемым моделям обеспечивает более высокий класс точности, меньшие припуски на обработку и меньший пригар, что сокращает трудоемкость. Этот метод формообразования позволит получать заготовки до 130 килограммов.

Литейное производство существенно отстает и в области внедренения автоматических формовочных линий.

Внедрение автоматических линий позволит поднять производство на качественно новый уровень.

Проведенный анализ формообразования чугунного и стального литья в СНГ и за рубежом определил следующие основные направления прогресса на перспективу до 2030 года:

- Внедрение импульсной (преимущественно с сетевым давлением) и пескодувно-прессовой безопочной формовки;

- Изготовление форм и стержней из ХТС, преимущественно с нетоксичными связующими с жидкими отвердителями, с продувкой газообразными катализаторами (CO2, SO2, аминами);

- Расширение номенклатуры точного литья в сторону увеличения развеса отливок (вакуумпленочная формовка, литье по выплавляемым моделям, литье по газифицируемым, выжигаемым моделям);

- Внедрение автоматических формовочных линий (комплексная автоматизация участков литья по выплавляемым моделям с применением робототехнических комплексов).

5. Производство цветного литья

Основным направлением, развития производства цветного литья, обеспечивающим высокое качество, является дальнейшее увеличение, выпуска литья под давлением с комплексной механизацией, автоматизацией и роботизацией, в том числе с использованием опыта Тернопольского ПО «Ватра», применяющего средства околомашинной механизации, включая пресса для обрубки. Кроме литья под давлением перспективно литье под низким давлением, с противодавлением, метод жидкой штамповки.

Благодаря внедрению литья под низким регулируемым давлением повышаются физико-механические характеристики, размерная точность и чистота поверхности отливок. Брак по пористости металла и негерметичности отливок снизится в 2–4 раза. Уменьшение расхода металла обеспечится за счет совершенствования литниковой системы.

Метод литья с противодавлением обеспечит приближение формы и массы отливок к форме готовых изделий. Кроме того, применение метода литья с противодавлением повысит удельную прочность отливок на 20–30%, в результате чего реально возможно снижение массы на 10–15%.

Метод получения заготовок жидкой штамповкой является высокопроизводительным, позволяющим уменьшить толщину стенок заготовок, повысить точность и улучшить качество (по пористости), снизить себестоимость литья.

Улучшить качество литья под давлением позволит также фильтрация металла через мультикремнеземистую сетку или пенокерамические фильтры.

При определении себестоимости литья большое значение имеет стойкость пресс-форм, так как изготовление их требует больших материальных затрат. Значительно повысит стойкость пресс-форм термодиффузионное упрочнение в ультразвуковом поле с порошком легирующего компонента или термостатированием, что нашло применение в ряде машиностроительных отраслей.

Реализация перечисленных направлении прогресса позволит улучшить экологию, изменит условия труда рабочих, что окажет влияние на производительность труда и квалификацию.

6. Смесеприготовление

На участках смесеприготовления литейных цехов применяют, в основном, физически и морально устаревшее оборудование (открытые смешивающие бегуны), не отвечающее требованиям по экологии и условиям труда; дозировка формовочных материалов не всегда механизирована; отбор проб для контроля физико-механических свойств смеси осуществляется вручную; в ряде цехов отсутствуют установки для сушки и охлаждения формовочного песка.

С целью улучшения условий труда, экологии, повышения производительности смесеприготовительного оборудования и качества формовочных и стержневых смесей рекомендуется внедрение смешивающего оборудования закрытого типа с автоматической системой дозирования и контроля качества физикомеханических свойств.

В настоящее время разработаны и поставляются пакеты прикладных программ, благодаря использованию которых в литейных цехах постепенно внедряют автоматизированные системы управления процессами смесеприготовления.

С учетом требований по экологии, дефицитности формовочных песков и экономии затрат на производство литья за счет стоимости свежих песков, перевозок и хранения его, а также утилизации отработанных смесей, необходимо переводить производство смесеприготовления на регенерированные пески.

В связи с этим развиваются пневматическая, механическая и термомеханическая виды регенерации, при которых свойства получаемого регенерата аналогичные свойствам свежих песков.

В частности, механический способ регенерации, который может быть внедрен на заводах, основанный на отделении от поверхности песчинок посторонних частиц при помоле отработанной смеси, требует минимальных затрат и небольшой стоимости обслуживания.

В процесс регенерации смеси входит сепарация формовочного песка. Сепарация неметаллических включений в формовочных песках осуществляется при помощи механических роторных сепараторов.

7. Финишные операции

Трудоемкость финишных операций (очистки и обрубки отливок) в отдельных случаях достигает 50% от общей трудоемкости изготовления отливок. Высокий уровень запыленности и шума на участках финишной обработки отливок, вибрация, тяжелый ручной труд делают профессию обрубщика и чистильщика отливок малопривлекательной. На заводах не решаются проблемы снижения трудоемкости финишных операций за счет совершенствования технологии, в том числе специального высокопроизводительного оборудования.

На участках финишной обработки отливок на заводах практически отсутствует современное оборудование первичной операции финишной обработки удаления остатков формовочной смеси и стержней.

В качестве оборудования для удаления остатков формовочных смесей и стержней зачастую используются выбивные решетки, что не соответствует их назначению, существенно снижает производительность и приводит к преждевременному выходу из строя. На раде заводов эту операцию осуществляют вручную.

Для удаления формовочной смеси и выбивки стержней имеется положительный опыт использования электрогидравлических установок и гидрокамер.

Одним из факторов, серьезно ухудшающих условия труда, являются операция удаления пригара, особенно на стальном литье.

На заводах эту тяжелую операцию осуществляют, пневмомолотками.

Для удаления пригара на ряде машиностроительных заводах отраслей, применяют эффективный способ очистки – электрохимический.

Применение этого процесса позволит автоматизировать трудоемкие операции очистки стальных отливок от пригара, сократить профессиональные заболевания, обеспечить очистку отливок любой конфигурации.

На участках финишной обработки отливок, операцию обрубки осуществляют пневмомолотками, использование которых приводит к виброболезням. В ряде машиностроительных отраслей, например, в автомобильной промышленности, широко внедряются станки собственной конструкции, существенно улучшающие условия труда. Для разработки конструкций оборудования для обрубки стального литья необходимо создать специальные конструкторские подразделения и определить предприятие для изготовления этого оборудования.

Для стального литья необходимо внедрить применение воздушно-дуговой резки взамен пневмомеханической обрубки, а для зачистки литья из алюминиевых сплавов – внедрить вибрационные установки.

Внедрение манипуляторов и роботов для выполнения финишных операций при изготовлении литья позволят существенно снизить физические нагрузки, улучшить условия труда и повысить производительность. Манипуляторы и роботы могут использоваться для выполнения транспортных, а также непосредственно технологических операций. Необходимо широко внедрять комплексы для механизации процессов удаления заливов, остатков литниковой системы и пригаров.

8. Оборудование заготовительных цехов кузнечно-штамповочного производства

В заготовительном цехе кузнечно-штамповочного производства осуществляется производство заготовок мерной длины, идущих в механические и сборочные цехи.

Заготовительные цехи кузнечно-штамповочного производства по выпуску заготовок подразделяются: на мелкие от 20 000 до 50 000 т/год, средние – до 100 000 т/год и крупные – более 100 000 т/год. При проектировании на заводе одного кузнечного корпуса заготовительный цех размещают в одном корпусе с кузнечным производством; при двух корпусах цех размещают в кузнечном корпусе с наибольшим выпуском поковок, а если проектируют больше двух кузнечных корпусов, то его надо размещать в отдельном корпусе.

Независимо от места расположения заготовительного цеха к нему примыкает склад металла с вводом железнодорожного пути нормальной колеи.

Заготовительные и кузнечные цехи подчиняются главному металлургу завода, а склад металла при заготовительном цехе подчиняется отделу снабжения завода. Производство заготовок менее 20 000 т/год размещается при кузнечном цехе, как отделение цеха. Специализированные производства, как, например, изготовление поковок коленчатых валов автомобильных двигателей, клапанов, шатунов, зубчатых колес, колец подшипников и т. п., применяют поточные механизированные или автоматические штамповочные линии с включением в них оборудования для раскроя прутков на заготовки мерной длины.

Состав цеха. В состав заготовительных цехов входят:

- Производственные отделения: раскроя проката на заготовки мерной длины, правки, и обдирки прутков;

- Вспомогательные службы – мастерские для межремонтного обслуживания оборудования, оснастки и инструмента;

- Склады металла, заготовок, инструмента, огнеупоров, металлоотходов, а также кладовые вспомогательных материалов и инструмента.

При складе металла нужно предусматривать: весы для взвешивания металла, участок рубки проволоки (проволока, связывающая пачки проката), экспресслабораторию, участок для переработки концевых отходов проката.

В качестве исходного материала для заготовок применяют черные и цветные металлы и сплавы, поставляемые в виде блумов, сортового, периодического и фасонного проката, а также труб.

При изготовлении точной заготовки в качестве исходного материала применяют калиброванный пруток. В условиях крупносерийного и массового производств применяют прокат специального профиля и периодический прокат.

Обжатые заготовки (блумы) бывают только квадратного сечения с закругленными углами и вогнутыми гранями размером от 150×150 до 450×450 мм с отклонением ±(5–10) мм и длиной 1,5–4,0 м.

Блумы применяют в тех случаях, когда требуется заготовка квадратного сечения размером более 200×200 мм. Сортовой прокат в большинстве случаев применяют квадратного и круглого сечения.

Прокат квадратного сечения из стали обыкновенного качества поставляется в виде прутков длиной:

- 4 – 9 м при стороне квадрата до 45 мм; 3–7 м . . . 50–100 мм;

- 3–6 м . . . 105 мм и более.

Для качественной стали всех размеров сечения длина прутков должна быть 2–6 м.

Сечения поставляемых квадратных заготовок со стороной 40–200 мм имеют отклонения (по стороне квадрата) от +(1÷1,5) до + (4÷6) мм.

Прокат круглого сечения из стали обыкновенного качества поставляется в виде прутков длиной, м: 5–10, 4–9, 4–7 и 3–6; при диаметрах соответственно, мм, до: 25, 26–50, 52–110 и 115.

Прутки всех диаметров из качественной стали применяют длиной 2–6 м.

Поставляют также мерные круглые заготовки с отклонениями по длине, аналогичными для прутков квадратного сечения. Заготовки диаметром 5–200 мм могут иметь отклонения при обычной точности от + (0,3÷0,9) до – (0,5÷2,5) мм и при повышенной точности (для заготовок до 150 мм) от +(0,1÷0,6) до – (0,3÷2,0) мм,.

В кузнечно-штамповочных цехах получили широкое применение заготовки круглого профиля. Заготовки обычной точности применяют для штамповки на молотах и кривошипных ковочно-штамповочных прессах технические характеристики которых приведены в табл. 7, 8, 9, 10. Заготовки повышенной точности применяют для высадки на горизонтальноковочных машинах.

Таблица 7. Технические характеристики молотов ковочных пневматических

| МА4129А | МОДЕЛЬ | МАССА

падающих частей (кН) |

ГАБАРИТЫ

длина × ширина × высота (мм) |

МАССА

(кг) |

|

МА4129А | 75 | 1500×850×1900 | 3300 |

| МА4132 | 150 | 2275×950 ×2275 | 4400 | |

| МА4134А | 250 | 2670×1240×2330 | 7200 | |

| МБ4136 | 400 | 3020×1310×2600 | 13100 | |

| М4140А | 1000 | 4400× 1780×3570 | 37000 |

Таблица 8. Технические характеристики механических прессов

| КД2124

|

МОДЕЛЬ | УСИЛИЕ

(кН) |

ГАБАРИТЫ

длина × ширина |

МАССА

(кг) |

| КД2118 | 60 | 620 × 970 × 1805 | 560 | |

| К2019 | 80 | 820×990×1720 | 670 | |

| КД2122 | 160 | 1120×995×1960 | 1560 | |

| КД2124К | 250 | 1180×1210×2445 | 2300 | |

| КД2126А | 400 | 1330 × 1380×2680 | 3360 | |

| КД2128А | 630 | 1420 × 1630×2930 | 5600 | |

| КЕ2330 | 1000 | 2030×1715×3200 | 7500 |

Таблица 9. Технические характеристики прессов кривошипно-коленных для холодной объемной штамповки

| МОДЕЛЬ | УСИЛИЕ

(кН) |

ГАБАРИТЫ

длина × ширина |

МАССА

(т) |

| КБ8334Б | 250 | 1850×1300×2650 | 7 |

| КБ8336Б | 400 | 2120×1435×2860 | 9 |

| КБ8338Б | 630 | 2300×1870×3550 | 14,4 |

| КБ8340Б | 1000 | 2840×1950×4090 | 26 |

| КБ8342Б | 1600 | 3175×2260×4970 | 45 |

| КБ8344Б | 2500 | 3870×3150×5900 | 102 |

| КБ0030Б | 100 | 2120×1435×2860 | 8,5 |

| КБ0032В | 160 | 2300×1870×3550 | 12 |

| КБ0034В | 250 | 2840×1950×4090 | 21,5 |

| КБ0036В | 400 | 3175×2260×4970 | 36,5 |

| КБ0038В | 630 | 3870×3150×5900 | 64 |

| КБ0040В | 1000 | 3870×3150×5900 | 75 |

| КБ0041В | 1500 | 3900×3150×6065 | 84 |

| КБ0043В | 2000 | 3950×3150×6225 | 115 |

| КБ0044В | 2500 | 5190×3300×7260 | 150 |

Таблица 10. Технические характеристики гидравлических прессов

| ПБ6330 | МОДЕЛЬ | УСИЛИЕ (кН) | ХОД ПОЛЗУНА(мм) |

ГАБАРИТЫ /длина × ширина × высота/ (мм) |

МАССА(кг) |

|

П6320Б | 100 | 400 | 910 × 1450×2085 | 1260 |

| П6328Б | 630 | 500 | 1060 × 1800× ×2900 | 3700 | |

| ПБ6330 | 1000 | 500 | 1200×2019×3400 | 6300 | |

| П6332Б | 1600 | 500 | 1150×2090×3500 | 7400 | |

| П6316А | 40 | 250 | 750× 1020× 1240 | 430 |

При изготовлении поковок на штамповочных автоматах в качестве исходной заготовки используют калиброванный пруток. Точность калиброванного прутка зависит от технических условий, предъявляемых к поковке. Допускаемые отклонения калиброванного прутка по диаметру зависят от класса точности калибровки и диаметра прутка. В тех случаях, когда заготовка должна быть точной, а ее поверхность бездефектной (что не достигается при калибровке), применяют прутки с обточенной поверхностью и допускаемыми отклонениями, которые соответствуют отклонениям для калиброванных прутков аналогичных диаметров.

Поставляются также мерные заготовки с отклонениями: 40 мм для прутков длиной до 4 м; 60 мм для прутков 4–6 м и 80 мм для прутков длиной более 6 м.

В заготовительных цехах в связи с модернизацией большое распространение для резки исходных материалов получили ленточнопильные станки отечественного производства (табл. 11) и «БулТехКома», изготовляемые в Болгарии (табл. 12)

Таблица 11. Технические характеристики ленточнопильных станков

КОНСОЛЬНЫЕ

| МОДЕЛЬ РТХ | ТИП | МАХ.

размер реза (мм) |

МАХ.

угол поворота |

СКОРОСТЬ

резания (м/мин) |

МОЩНОСТЬ

привода (кВт) |

РАЗМЕР

полотна |

ГАБАРИТЫ

/длина х ширина х высота/ (мм) |

МАССА

(кг) |

| РТХ 246 | ручной полуавтомат автомат | 250

470×190 |

45/45 | 32/64 | 2,5 | 3400x27x0,9 | 2200x1250x1200 | 350-

400 |

| РТХ 296 | ручной полуавтомат автомат | 300

520×240 |

45/45 | 32,6/65,2 | 2,5 | 4070x27x0,9 | 2200x1450x1310 | 430-

480 |

| РТХ 346 | ручной полуавтомат автомат | 350

550×290 |

45/45 | 37/74 | 3,9 | 4350x27x0,9 | 2400x1400x1330 | 530-

580 |

| РТХ 416 | полуавтомат автомат | 420

570×350 |

45/45 | 44/88 | 3,9 | 5100x34x1,1 | 2300x1450x1400 | 500-

550 |

| РТХ 466 | полуавтомат | 470

700×380 |

45/45 | 48,5/97 | 3,9 | 5700x34x1,1 | 2700x1900x1500 | 560-

570 |

ДВУХКОЛОННЫЕ

| МОДЕЛЬ | ТИП | МАХ.

размер реза (мм) |

МАХ.

угол поворота |

СКОРОСТЬ

резания (м/мин) |

МОЩНОСТЬ

привода (кВт) |

РАЗМЕР

полотна |

ГАБАРИТЫ

/длина х ширина х высота/ (мм) |

МАССА

(кг) |

| РТХ 346 | полуавтомат автомат | 350

520×180 |

45/60° | 37/74 | 3,9 | 4360x34x1,1 | 2250 х 2000х2000 | 1500-1900 |

| РТХ 446 | полуавтомат

автомат |

450

620 х 450 |

45/60° | 39/78 | 3,9 | 5120x39x1,1 | 2850x2150x2150 | 1900-2300 |

| РТХ 546 | полуавтомат | 550

1020×520 |

45/60° | 20/90 | 6,7 | 6942×41х1,3 | 3100х1500×2100 | 2640 |

| РТХ696 | полуавтомат | 680

800 х 630 |

— | 20\90 | 6,7 | 6700×41х1,3 | 3300x1170x2250 | 2760 |

ВЕРТИКАЛЬНЫЕ

| МОДЕЛЬ РТХ | ТИП | МАХ.

размер реза (мм) |

МАХ. угол

поворота |

СКОРОСТЬ

резания (м/мин) |

МОЩНОСТЬ

привода (кВт) |

РАЗМЕР

полотна |

ГАБАРИТЫ

/длина х ширина х высота/ (мм) |

МАССА

(кг) |

| VPT 446 | полуавтомат

автомат |

3000 х 400 х | — | 60/120 | 3,55 | 5200 х 34 | 4150 х 1500×2367 | 1900 |

| VPT 546 | полуавтомат | 4000 х 500 х | — | 60/120 | 6,05 | 6940×41 | 5150 х 1500×2367 | 2500 |

| VPT 646 | полуавтомат | 5000 х 600 х 500 | — | 60/120 | 7,55 | 7950 х 54 | 6150 х 1500×2367 | 2500 |

Ленточнопильные станки I класса предназначены для высокопроизводительной разрезки практически всех металлов и сплавов, используемых в современном машиностроении. Они способны разрезать с высокой скоростью любой профиль металла. Применяются на основных заготовительных участках, в цехах с потребностью в высокой производительности оборудования.

По конструктивному исполнению к первому классу относятся только портальные и двухстоечные станки. Главным критерием двухстоечного станка является конструкция направляющих, по которым перемещается пильная рама. Направляющие должны быть рассчитаны на сверхвысокие нагрузки. В процессе резки появляются усилия, которые стремятся деформировать пильную раму, направляющие стойки и станину. Это приводит к возникновению микродеформаций пильной рамы, которые могут передаваться на остальные несущие части конструкции станка. Эта проблема решается за счет применения призматических направляющих с линейными подшипниками, которые компенсируют деформации или за счет развития диаметра цилиндрических направляющих, которые имеют достаточную жесткость, чтобы воспринимать все усилия.

Относительный коэффициент жесткости стоек должен быть не менее 0,28 (относительный коэффициент жесткости равен отношению диаметра направляющей пильной рамы к максимальному диаметру заготовки). К обязательным атрибутам относятся: мощный электропривод с широким диапазоном скоростей и давлением подачи, устройство контроля натяжения полотна, относительно широкая пила, выдерживающая колоссальные знакопеременные нагрузки, механизм очистки пилы и т.п. Чаще всего применяемые опции – это NC-контроль, отслеживающий целый ряд параметров, контроль отклонения пилы, установка заготовки по лазеру, система периодической автоматической смазки узлов и пар трения. Ленточнопильные станки I класса можно отнести к специальному отрезному оборудованию, характеризующемуся самой высокой стойкостью режущего инструмента и, соответственно, низкой стоимостью одного реза.

Ленточнопильные станки II класса могут применяться на всех заготовительных производствах. Они способны резать цветные металлы, легированные и нержавеющие стали, часть жаропрочных сталей и легкообрабатываемые титановые сплавы.

По конструктивному исполнению – это двухстоечные (с относительным коэффициентом жесткости стоек менее 0,28), одностоечные и консольные станки (с пильной рамой, закрепленной на шарнире). Большинство таких станков позволяет разрезать заготовку под различными углами к её оси и являются универсальным оборудованием.

Отличительные черты консольных станков этой группы – принудительное опускание пильной рамы гидравлическим приводом (в отличие от станков третьего класса, где пильная рама опускается под собственным весом, удерживаемая гидроцилиндром), наличие электропривода с плавно меняющимся диапазоном скоростей, управление скоростью/ давлением подачи, наличие устройства визуального контроля натяжения полотна и механизма очистки пилы, отсутствие необходимости регулировки наклона осей шкивов привода пилы.

Станки II класса имеют высокую стойкость режущего инструмента и самый короткий срок окупаемости среди всех ленточнопильных станков.

Ленточнопильные станки III класса – в основном, это станки с консольным расположением пильной рамы. Они изготавливаются в автоматическом, полуавтоматическом и ручном исполнении. Основные недостатки консольных станков третьего класса – это опускание пильной рамы под собственным весом или за счет мускульного усилия рабочего, частое отсутствие механизмов очистки пилы и визуального контроля натяжения пилы, необходимость периодической регулировки наклона осей шкивов привода пилы, отсутствие контроля и регулировки давления пилы на заготовку (клапан на поддерживающем цилиндре позволяет регулировать лишь скорость подачи в очень узком диапазоне), нежесткая станина при тяжелой пильной раме и т.д.

Станки этой группы очень капризны в эксплуатации, из-за использования более дешевых комплектующих и узлов станки ненадежны, требуют высокой квалификации обслуживающего персонала и частых регламентных работ. Поэтому станки III класса используют на небольших производствах, не требующих высокой производительности, для нарезки в размер в основном труб и профильного проката. По сравнению с дисковыми пилами или механическими ножовками даже они являются значительным шагом вперед, однако экономически и технически это неправильное решение проблемы, т.к. при сравнительно низкой цене (на 10 – 40% ниже, чем станки II класса) высокие эксплуатационные расходы и низкий ресурс приводят к тому, что срок окупаемости растягивается практически на весь срок службы оборудования.

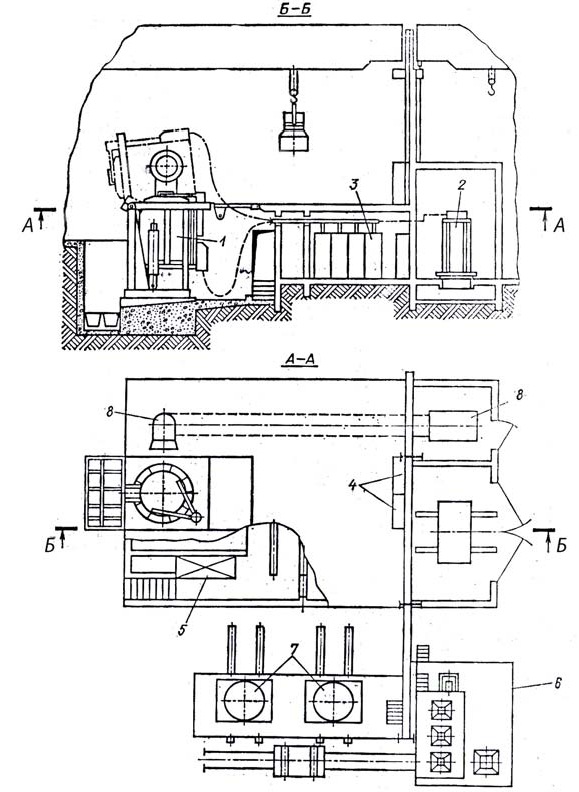

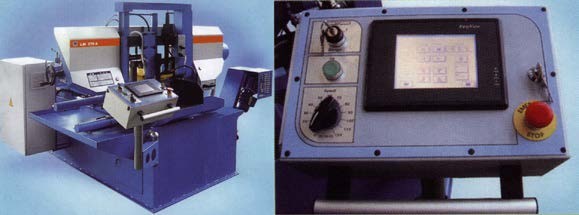

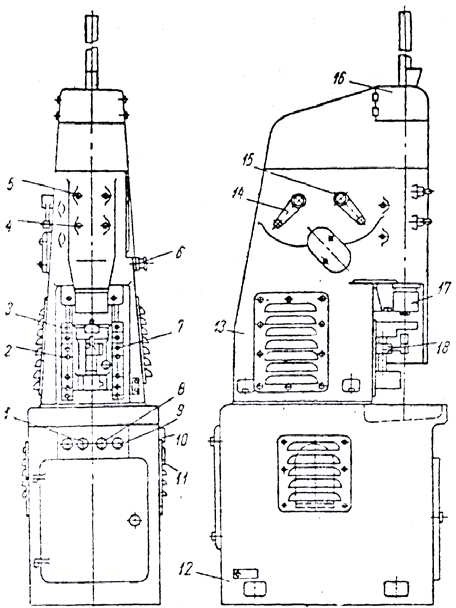

Автоматические двухколонные ленточнопильные станки с NC управлением (рис. 6, табл. 12) предназначены для порезки заготовок в условиях массового производства и широко применяются в различных машиностроительных и металлообрабатывающих производствах, где высокая производительность должна сочетаться с чистотой и точностью обработки.

Рис. 6. Автоматические ленточнопильные станки с NCуправлением: а – общий вид станка LM270A; б – панель NC (общий вид)

Важнейшие преимущества станков серии LM табл. 12:

- Основные конструктивные элементы станков выполняются из серого чугуна, что придает оборудованию большую жесткость.

- Удачное решение направляющих ленточной пилы с применением твердосплавных пластин в сочетании с подшипниками качения.

- Автоматический контроль подачи пильной рамы.

- Контроль усилия зажима заготовки.

- Датчик натяжения ленты.

- Высокую точность резания 0,1 мм.

- Жесткую конструкцию пильной рамы.

- Точную направляющую для полотна пилы.

- Функциональность и эргономичность.

- Не требующий ухода червячный привод.

- Все станки сертифицированы.

Таблица 12. Технические данные станков серии LM

| Технические параметры | LM 270 A | LM 320 AP | LM 430 AP | |||

|

mm | 270 | 320 | 430 | ||

| mm | 270 | 320 | 430 | |||

| mm | 320×270 | 320×320 | 430×430 | |||

|

mm | min 320×10 | min 320×10 | min 430×10 | ||

| mm | max 320×270 | max 320×320 | max 430×430 | |||

| ltr. | 55 | 50 | 50 | |||

| ltr. | 40 | 50 | 50 | |||

| кBT | 2,2 | 4,0 | 4,0 | |||

| кBT | 0,55 | 0,75 | 0,75 | |||

| кВт | 0,18 | 0,18 | 0,18 | |||

| кВт | 0,09 | 0,09 | 0,09 | |||

| mm | 3700x27x0,9 | 4820x34x1,1 | 5400x34x1,1 | |||

| m.min-1 | 20-120 | 20-120 | 20-120 | |||

| mm | 2050x2150x1500 | 2600x2300x2000 | 2950x2300x2200 | |||

| kg | 1750 | 2550 | 3150 | |||

Процесс резания полностью автоматический, контролируется и задается с помощью NC панели.

Подача, зажим заготовки – гидравлика. Опускание, поднятие пильной рамы – гидравлика.

В заготовительных цехах с массовым и крупносерийным производством часто основным способом резки листового материала являются гильотинные ножницы (табл. 13).

Таблица 13. Технические характеристики ножниц гильотинных

| Модель | Лист, мм | Тип привода | Габариты, мм | Масса,

кг |

| СТД9А | 4×2500 | Механич. | 3400×1392×1390 | 3500 |

| СТД9А | 6×2000 | Механич. | 2900×1392×1390 | 3350 |

| СТД9А | 6×2500 | Механич. | 3400×1392×1390 | 3600 |

| НД3314Г | 2,5×1600 | Пневмомеханич. | 2300×1600×1470 | 2000 |

| НД3316АГ | 4×2000 | Пневмомеханич. | 3300×1630×1520 | 3870 |

| НК3418 | 6,3×2000 | Пневмомеханич. | 2780×1600×1620 | 4250 |

| НГ4/2.5 | 4×2500 | Механич. | 3510×1150×1720 | 3760 |

| НГ6.3/2.5 | 6,3×2500 | Механич. | 3630×1280×1455 | 4950 |

| НГ6.3/3 | 6,3×3000 | Механич. | 4180×1325×1500 | 5940 |

| НГ6.З | 6,3×2000 | Механич. | 2850×1200×1400 | 3560 |

| НГ-13 | 13×2000 | Механич. | 3100×2000×2250 | 5600 |

| НГ-16 | 16×2000 | Механич. | 3100×2250×2000 | 6500 |

| Н478 | 16×2200 | Механич. | 3150×2275×2350 | 11000 |

| FS-1652 N | 1×1300 | С ножным приводом | 1590×540×1050 | 460 |

| MGH

3100×6 |

3060×6 | гидравлический | 3690×3040×1800 | 6800 |

| MGH

3100×10 |

3060×10 | гидравлический | 3740×3000×1850 | 9000 |

| MGH3100

×13 |

3060×13 | гидравлический | 3780×2990×1960 | 11000 |

| MGH

3100×16 |

3060×16 | гидравлический | 3810×3020×2200 | 14800 |

| MGH3100

×20 |

3060×20 | гидравлический | 4080×3100×2800 | 19600 |

| MGH

4100×10 |

4060×10 | гидравлический | 4750×2850×1890 | 13000 |

| MGH

4100×13 |

4060×13 | гидравлический | 4790×3000×2000 | 15500 |

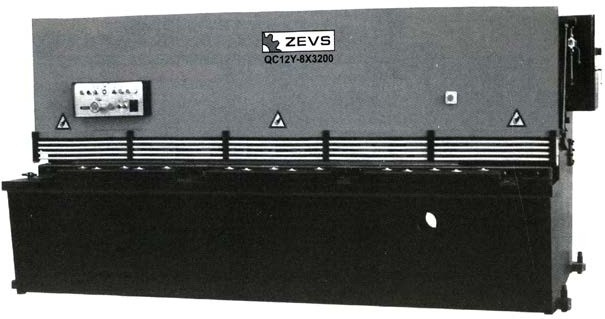

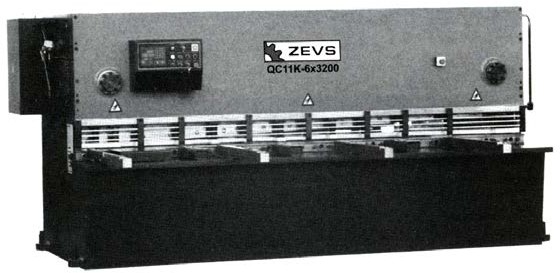

Гидравлические гильотинные ножницы серии ZEVS QC12Y используемые в ряде заготовительных цехов машиностроения разработаны с учетом новых технологий и предназначены для резки листового металла толщиной до 32 мм и длиной до 6000 мм. Процесс резки гидравлическими гильотинными ножницами ZEVS QC12Y является наиболее производительным процессом по сравнению с другими разделительными операциями – резкой газом, пильными полотнами или дисками. Гидравлический привод ножниц и закаленные режущие ножи обеспечивают стабильный качественный рез.

Современный дизайн оборудования, удобство в работе, пониженная шумность, надёжная система безопасности, отвечающая требованиям ISO, позволяют использовать ножницы во многих современных автоматизированных производствах с высокими требованиями к надежности оборудования. В изготовлении гильотин применяются высокопрочные материалы, обеспечивающие надёжность и долговечность конструкции и значительно снижающие вибрацию даже при работе с толстым металлом. Гидравлические гильотинные ножницы ZEVS QC12Y оснащаются комплектующими всемирно известных компаний (рис. 7).

Технические особенности: