Содержание страницы

- 1. Организация сварочных подразделений

- 2. Классификация и выбор сварочного оборудования

- 3. Общие сведения об электрической дуге и образовании сварного соединения

- 4. Оборудование для дуговой сварки и наплавки переменным током

- 5. Оборудование для дуговой сварки и наплавки постоянным током

- 6. Оборудование для контактной сварки

1. Организация сварочных подразделений

В машиностроении среди конструкций неразъемных соединений преобладают сварные и паяные соединения узлов и подузлов (сборочных единиц), из которых собирают изделия: машины, механизмы, приборы и т. п. товарную продукцию, составляющую валовый выпуск завода

Сварные узлы, выпускаемые сварочным цехом, линией и сборочно-сварочным станком или машиной и являющиеся только полуфабрикатом часто называют «изделием». Сварной узел-изделие может состоять из нескольких входящих в него, подузлов первого, второго … n-го порядка.

Объем сварочных работ, выполняемых в изделиях различного типа, число работающих, а также производственная площадь определяют организационный признак подразделений сварочного производства: сборочно-сварочный цех; сборочно-сварочное отделение; сборочно-сварочный участок.

Основные характеристики сварочных цехов приведены в табл. 1.

Сварочные цехи классифицируют:

- по серийности – цехи массового и крупносерийного, серийного, мелкосерийного и единичного производства (табл. 2);

- по предметному принципу – например, цех сборки-сварки БКНС, цех сварки БГТУ, цех сварки БДНС, цех сварки каркасный;

- по технологическому принципу – заготовительный цех, цех узловой сборки, цех общей сборки.

Отнести сварочное производство к тому или иному организационному подразделению можно по объемам сварочных и сопутствующих работ, по количеству работающих и по размеру занимаемой производственной площади (см. табл. 1).

Таблица 1. Основные характеристики цехов и отделений, выпускающих штампованно-сварные конструкции (крупносерийное и массовое производство)

| Показатель | Цех | Отделение |

| Годовой выпуск, тыс. т….

Производственная площадь, тыс. м2… Число работающих….. |

30–150

2,5–25 200–1500 |

2,5–30

0,5–5,0 20–200 |

Таблица 2. Характеристика заданной программы годового выпуска сварочной продукция для определения типа проектируемого производства

| Масса одного комплекта

сварных узлов, кг |

Годовой выпуск по производствам | |||||||

| Единичное,

мелкосерийное (не более) |

Серийное | Крупносерийное | Массовое

(свыше) |

|||||

| тыс. т | тыс. шт. | тыс. т | тыс. шт. | тыс. т | тыс. шт. | тыс. т | тыс. шт. | |

| До 25 | До 0,125 | До 5 | 0,125 –5 | 5 – 200 | 5–10 | 200 – 400 | 10 | 400 |

| 25–100 | 0,2 | 2–8 | 0,20 – 10 | 2 – 100 | 10–20 | 100 – 800 | 20 | 200 |

| 100–500 | 0,25 | 0,5–2,5 | 0,25 – 15 | 0,5 – 150 | 15–35 | 30 – 350 | 35 | 70 |

| 500– 1000 | 0,30 | 0,3–0,6 | 0,30– 5 | 0,3– 10 | 5–50 | 5– 100 | 50 | 50 |

| 1000– 5 000 | 1,0 | 0,2–1,0 | 1,0– 17,5 | 0,2– 17,5 | 17,5– 125 | 3,5– 125 | 125 | 25 |

| 5000– 25000 | 2,5 | 0,1–0,5 | 2,6– 50 | 0,1– 10,0 | 50–250 | 2–25 | 250 | 10 |

| 25000– 100 000 | 5,0 | 0,05– 0,2 | 5– 100 | 0,05 –4,0 | 100– 250 | 1–10 | 250 | 2,5 |

| Более 100 000 | 1,0 | До 0,01 | Более 1,0 | Св. 0,01 | – | – | – | – |

При очень больших объемах; сварочных работ, например в производстве буровых установок, нефтеперекачивающих насосных станций, промысловых компрессорных, сборочно-сварочный цех может быть выделен в самостоятельный корпус и даже в группу корпусов.

К сборочно-сварочным цехам основного производственного назначения относят:

- заготовительные цехи для раскроя, правки, очистки и т. п. обработки листового проката;

- обрабатывающие цехи для изготовления деталей под сборку и сварку методом штамповки, вальцовки, механической обработки кромок и комплектации деталей;

- цехи сборки-сварки для изготовления подузлов изделия различными методами сварки с последующей обработкой швов и правкой сварных конструкций;

- термические цехи (отделения) для снятия внутренних напряжений в сварных узлах, а также для термообработки отдельных деталей; отделочные цехи для окраски и гальванической обработки сварных узлов;

- цехи общей сборки, испытаний и сдачи (маркировки, упаковки) изделий в целом.

Вспомогательные службы и склады сборочносварочных цехов могут включать:

- склады металла, деталей, полуфабрикатов, комплектующих и покупных узлов готовой продукции;

- кладовые приспособлений, контрольно-измерительной оснастки (приборов, приспособлений, инструментов), инструментальнораздаточная, вспомогательных материалов;

- ремонтноинструментальный цех по изготовлению нестандартизированного оборудования, средств механизации и автоматизации, инструментов, приспособлений и капитального ремонта оборудования;

- службы – механика, энергетика, наладки, ремонта приспособлений, осуществляющие текущий ремонт, обслуживание и наладку сварочного и иного оборудования цеха.

Обслуживающие и бытовые подразделения сварочных цехов могут включать в свой состав сектор технического контроля и мастерскую для настройки и наладки контрольно-измерительной оснастки; диспетчерскую, транспортную службу, хозяйственную службу, бытовые и конторские помещения.

В зависимости от типа производства сварочные цехи могут формироваться следующим образом:

- а). При единичном и мелкосерийном производстве – главным образом по технологическому принципу, отделение (участок) контактной, дуговой сварки, отделение пайки и т. п., где сваривают узлы разнообразная номенклатуры.

- б). При массовом и крупносерийном производстве – по предметно-замкнутому принципу с общим производственным потоком, характерным для предметнозамкнутых цехов, предусматривающим в одном потоке последовательное выполнение разнохарактерных технологических операций (в том числе и сварочных). При этом широко используются поточные механизированные и автоматические линии. Сварочные участки или цехи могут быть организованы и в блоках механосборочных цехов, когда отдельные изделия перед механической обработкой и поступлением на узловую или общую сборку приобретают предварительное формообразование и требуемые физические свойства путем большого объема сварки, наплавки, пайки и т. п. В таких цехах формируют отделения (участки) сварки «разных узлов», узловой сборки-сварки крупных подузлов, общей сборки-сварки узлов-изделий.

- в). При серийном производстве – по смешанному принципу: помимо отделений или участков, организованных по технологическому принципу для производства отдельных крупносерийных представителей применяют предметный принцип с групповой поточной организацией труда.

2. Классификация и выбор сварочного оборудования

Сварочное оборудование классифицируют по технологическому назначению: сборочное; для дуговой сварки (металлизации, наплавки); для контактной сварки, для газовой сварки и резки; для пайки; для новых видов сварки (лазером; электрическим лучом и др.); контрольное.

По участию в процессе производства сварочное оборудование подразделяют на производственное и вспомогательное; по принципу агрегатирования операций – одноинструментальное, многоинструментальное, однофункциональное, многофункциональное, роторное, механизированные и автоматизированные линии.

По участию в производственном потоке сварочное оборудование может быть: отдельно стоящим; встроенным в автоматические линии, а по степени распространенности: серийным, специализированным (нестандартным); уникальным; по мобильности (способности к переналадке) – переналаживаемое и непереналаживаемое.

Для производства штампованно-сварных конструкций и сварных деталей в сварочных подразделениях машиностроительных заводов в табл. 3 приведены рекомендации по выбору сварного оборудования.

Таблица 3. Рекомендации по выбору сварочного оборудования

| Темп выпуска и серийность | Крупные сложные штампованно-сварные и

объемно-листовые узлы (до 500…1000 кг) |

Сварные детали машин,

небольшие простые узлы до 50 кг. |

| До 3 тыс. шт. в час | Для нетранспортабельных узлов – стационарные непрерывно-поточные линии с переносным универсальным оборудованием и инструментом для ручной а также полуавтоматической и автоматической сварки | Универсальное оборудование и приспособления в виде шаблонов, струбцин, клиньев и т.п. |

| До 5…10 шт. в час/до 20…40 тыс. шт. в год/ 10…20 шт/ч. /40…70 тыс. шт. в год/ | Для транспортабельных узлов – прямоточные линии с универсальным основным и вспомогательным механическим оборудованием приспособленным для групповой технологии.

Механизированные поточные линии с универсальным операционным |

Кондукторы с ручными зажимами.

Машины для контактной сварки стандартные стационарные со Кабины для полуавтоматической дуговой сварки |

| 20…50 шт/ч. /60…160 тыс. шт. в год/ |

Линии с несквозной транспортировкой и универсальным сварочным оборудованием, с отдельностоящими многоинструментными сварочными машинами. Линии со сквозной транспортной схемой и шаговым транспортом, полуавтоматические со спутниками и без спутников и с изготовлением подузлов на примыкающих или параллельных участках |

То же и специализированные многоинструментальные станки-полуавтоматы с ручной загрузкой. Приспособления быстродействующие шарнирно-рычажные и пневматические зажимы |

| 50…700 шт/ч /150…2500 тыс. шт. в год/ | Полуавтоматические и автоматические линии с последовательным и параллельным агрегатированием операций, с применением автооператоров и роботов для автоматизированной сборки и сварки подузлов с узлами | То же и с бункерными и магазинными устройствами. Станкиавтоматы, скомплектованные в короткие автоматические линии |

| 600…1500 шт/ч /1,5…5 млн. шт. в год/ |

Автоматические линии с параллельным и смешанным агрегатированием, с накопителями межоперационных заделов (магазинами и бункерами) с участками изготовления подузлов, с применением кибернетических систем управления и контроля качества автоматической сборки и сварки | Автоматы узкоспециализированные многопозиционные со следящими самонастраивающимися системами управления |

| Свыше 1500 шт/ч (св. 5 млн. шт/год) | Тоже, но с разделением на отдельные взаимосвязанные работающие параллельно автоматические линии с изготовлением подузлов любого порядка, а также цехи-автоматы, которые контролируются и управляются ЭВМ |

Автоматические линии роторного типа |

3. Общие сведения об электрической дуге и образовании сварного соединения

Электрическая дуга, как известно является электрическим разрядом в газах. Газ в нормальном состоянии является изолятором, в котором отсутствуют носители тока. Для проведения тока в газе в нем должно образоваться достаточно большое количество электрически заряженных частиц – свободных электронов с отрицательным знаком заряда и положительно и отрицательно заряженных ионов.

При соприкосновении торца электрода со свариваемым металлом в контакте выделяется большое количество тепла, в результате чего ускоряется движение свободных электронов.

При отрыве электрода от металла в межэлектродном промежутке электроны сталкиваются с нейтральными атомами газа и ионизируют их, т. е. разделяют на ионы с разными знаками заряда. В результате газ становится электропроводным.

Термоэлектронная эмиссия – свободное излучение электронов с катода, нагретого до высокой температуры.

Автоэлектронная эмиссия – излучение свободных электронов с поверхности катода происходит за счет большой напряженности внешнего электрического поля, создаваемого источником питания. При этом внешнее электрическое поле сообщает электрону такое количество энергии, которое дает ему возможность выйти за пределы поверхности металла.

Фотоэлектронная эмиссия – излучение свободных электронов с поверхности катода под действием световых лучей электрической дуги.

Эмиссия электронов за счет потока тяжелых ионов – излучение свободных электронов за счет тепловой и лучистой энергии, выделяемой при ударении по катоду тяжелыми положительно заряженными ионами. Этот вид эмиссии способствует созданию мощного потока электронов в сварочной дуге.

На стабильное горение сварочной дуги оказывают влияние, процессы образования (ионизации) свободных электронов и ионов в объеме нейтрального газа электрической дуги.

Работа ионизации или работа выхода – энергия, необходимая для отрыва электрона от атома вещества, находящегося в газообразном состоянии. Величина работы выхода зависит от свойств и температуры поверхности электрода. Щелочные, щелочноземельные металлы обладают относительно малой работой выхода. Поэтому в электродные покрытия, флюсы, порошки вводят соединения калия, кальция, натрия и других элементов, повышающих устойчивость горения дуги.

Рассмотрим виды ионизации в электрическом газовом разряде.

Ионизация соударением. Движение электронов сильно ускоряется под действием электрического поля в катодной области, которые встречают на своем пути нейтральные атомы газов, ударяются о них и выбивают электроны.

Ионизация нагревом (термическая ионизация). Образование ионов в газовой среде наблюдается при температуре выше 1750 °С. Ионизация нагревом протекает за счет неупругих столкновений частиц газа с большим запасом кинетической энергии.

Ионизация облучением (фотоионизация). При этом ионизация газов в электрической дуге вызывается воздействием на газовый промежуток энергии светового излучения. Ионизация излучением будет происходить в том случае, если энергия световых квантов превысит энергию, необходимую для ионизации частиц газа.

Зажигание сварочной дуги начинается с момента касания электродом свариваемого металла, т. е. с короткого замыкания.

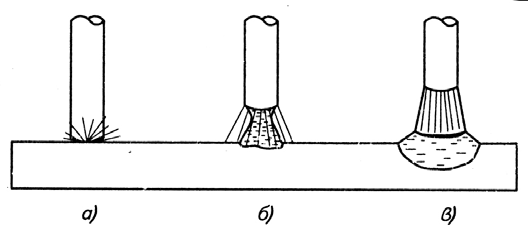

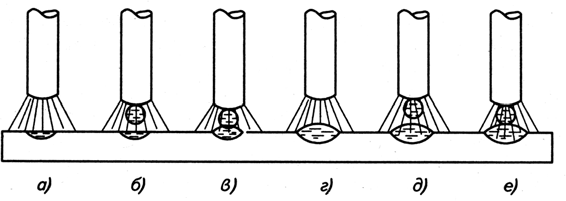

На рис. 1 приведена последовательность процессов при зажигании сварочной дуги.

Рис. 1. Последовательность зажигания сварочной дуги: а – короткое замыкание; б – образование перемычки из жидкого металла; в – возникновение дуги

Так как торец электрода и поверхность свариваемого металла имеют неровности, то контакт между ними при коротком замыкании происходит в отдельных точках (рис. 1, а). Поэтому· плотность тока в точках контакта достигает больших значений, металл мгновенно расплавляется, образуя перемычку из жидкого металла между электродом и свариваемым металлом (рис. 1, б) При отводе электрода от поверхности металла на некоторую длину, называемую длиной дуги l, жидкая перемычка растягивается с уменьшением сечения, затем в момент достижения металлом перемычки температуры кипения он испаряется, и происходит разрыв перемычки (рис. 1, в).

Образуется разрядный промежуток, который заполняется заряженными частицами паров металла, покрытия электрода и газов. Так возникает сварочная дуга, которая представляет собой светящийся столб нагретого газа, состоящего из электронов, ионов и нейтральных атомов.

Это состояние газа называется плазмой, которая электрически нейтральна, так как в ней количество положительных и отрицательных частиц одинаково.

Температура столба дуги выше температуры точки кипения металла электрода и изделия, и конец электрода и изделие отделены от столба дуги промежуточными газовыми слоями, называемыми приэлектродными областями дуги

Устойчивая дуга – равномерно горящая дуга без обрывов при изменении длины дуги во время подачи и перемещения электрода по шву, его колебательных движений при сварке в различных положениях.

Неустойчивая дуга часто гаснет и обрывается.

На устойчивость дуги оказывают влияние род тока и его полярность, величина напряжения сварки, состав металла электрода и его покрытия, длина дуги и другие факторы.

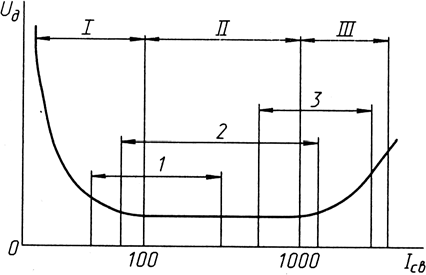

Статическая вольт-амперная характеристика дуги показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине (рис. 2).

Характеристика имеет три области.

Первая область I характеризуется резким падением напряжения Uд на дуге с увеличением тока сварки Iсв. Такая характеристика называется падающей и вызвана тем, что при увеличении тока сварки происходит увеличение площади, а следовательно, и электропроводности столба дуги.

Рис. 2. Статическая характеристика сварочной дуги: I – участок падающей характеристики; II – участок жесткой характеристики; III – участок вырастающей характеристики; 1, 2, 3 – участки характеристики при различных способах сварки

Во второй области II характеристики увеличения тока сварки не вызывают изменения напряжения дуги. Характеристика дуги на этом участке называется жесткой. Такое положение характеристики на этом участке происходит за счет увеличения сечения столба дуги, анодного и катодного пятен пропорционально величине сварочного тока. При этом плотность тока и падение напряжения на протяжении всего участка не зависят от изменения тока и остаются почти постоянными.

В третьей области III с увеличением сварочного тока возрастает напряжение на дуге Uд. Такая характеристика называется возрастающей.

При работе на этой характеристике плотность тока на электроде увеличивается без увеличения катодного пятна, при этом возрастает сопротивление столба дуги и напряжение на дуге увеличивается.

Рис. 3. Процесс образования сварного соединения: а – расплавление торца электрода; б – образование капли расплавленного металла; в – перекрытие каплей столба дуги; г – отрыв капли металла и новое зажигание дуги; д, е – повторение процесса

Участки 1, 2, 3 характеристики на рис. 3 соответствуют статическим характеристикам дуг, применяемых при различных способах сварки:

- участок 1 – ручная дуговая сварка штучными электродами;

- участок 2 – автоматическая, полуавтоматическая сварка под флюсом, электрошлаковая сварка толстой электродной проволокой диаметром более 2,5 мм на малых и средних плотностях тока;

- участок 3 – сварка под флюсом и в среде защитных газов тонкой электродной проволокой на больших плотностях тока.

Род тока при сварке – постоянный или переменный, полярность на постоянном токе может быть прямой (минус от источника на электроде), или обратной (минус от источника присоединяется к детали).

Ток обратной полярности применяют при сварке тонкого металла легкоплавких сплавов, легированных, специальных и высокоуглеродистых сталей, чувствительных к перегреву, при полуавтоматической сварке арматуры и металлоконструкций легированной проволокой сплошного сечения, при сварке электродами с фтористо-кальциевым покрытием.

При сварке на переменном токе полярность электродов и условия существования дуги периодически изменяются в соответствии с частотой тока.

Процесс образования сварного соединения заключается в переносе капель жидкого электродного металла через дугу на свариваемое изделие. Этот процесс показан на рис. 3. После зажигания дуги торец электрода начинает расплавляться (а), и расплавленный слой металла электрода под действием сил тяжести и сил поверхностного натяжения образует каплю (б).

Капля нагревается и вытягивается, образуя тонкую шейку, увеличивается в размерах и перекрывает столб дуги (в), создавая короткое замыкание в сварочной цепи. После этого перемычка из жидкого металла разрывается, капля остается на месте сварки, дуга возникает вновь и процесс каплеобразования повторяется (г, д, е). Металл электрода может переноситься в сварочную ванну крупными каплями, достигающими величины диаметра электрода, или мелкими каплями величиной до 0,5 мм и очень мелкими каплями менее 0,1 мм.

Образование и перенос капель жидкого металла электрода через дугу на место сварки происходит под действием сил тяжести и сил поверхностного натяжения, давления газов, выходящих из расплавленного металла, электромагнитных сил, напряженности электрического поля и др.

Сила тяжести способствует переносу капель при сварке в нижнем положении, препятствует переносу при сварке в потолочном положении и частично в вертикальном положении.

Сила поверхностного натяжения проявляется в стремлении жидкости принять сферическую форму под действием молекулярных сил. Сферическая форма капли сохраняется до момента соприкосновения ее с поверхностью сварочной ванны или отрыва от конца электрода. Сила поверхностного натяжения способствует формированию шва, удержанию жидкого металла ванны при сварке в потолочном положении.

Электромагнитные силы возникают при протекании сварочного тока через электрод. Эти силы оказывают сжимающее действие на каплю металла на конце электрода, стремясь уменьшить ее поперечное сечение, они также способствуют образованию капли, отрыву ее от электрода и переносу на место сварки во всех пространственных положениях шва.

Напряженность магнитного поля является неравномерной вследствие повышения плотности тока на электроде по отношению к плотности тока на изделии. В результате возникает продольная сила по направлению от более высокой напряженности к более низкой – от электрода к изделию, способствующая вытягиванию капли и переносу через дугу на металл.

Сила внутреннего давления газа возникает при образовании газов в химических реакциях, возникающих в расплавленном металле. При повышении температуры увеличивается содержание газообразной окиси углерода, объем которой превышает объем расплавленного металла в несколько раз.

Процесс сопровождается микровзрывами, способствующими отрыву, дроблению и переносу капли на изделие с вылетом некоторой части мелких капель в виде брызг за пределы сварочной ванны.

Сила реактивного действия газов возникает при расплавлении электродного покрытия и превращения его в газообразное состояние. При этом появляется реактивная сила газов, направленная по оси электрода и способствующая перемещению образовавшейся капли электродного металла от электрода к сварочной ванне.

4. Оборудование для дуговой сварки и наплавки переменным током

Универсальное (серийное) оборудование для дуговой сварки и наплавки классифицируют по источникам питания:

- по роду тока (для переменного и для постоянного);

- по числу постов, подключаемых к одному источнику (однопостовые и многопостовые);

- по характеру внешней (вольт-амперной) характеристики (с крутопадающей и с пологопадающей или жесткой характеристикой).

- по мобильности (подвижные, стационарные).

Для сварки на переменном токе наиболее экономичными источниками являются сварочные трансформаторы.

Сварочный трансформатор включает в себя понижающий трансформатор, присоединяемый к сети 380, или 220 В и различные устройства для создания требуемой внешней характеристики (для ручной дуговой сварки падающей) и регулирования сварочного тока, также для ограничения тока короткого замыкания.

Для получения падающей характеристики и ограничения тока короткого замыкания необходимо при сварке включать последовательно с дугой большое сопротивление, которое по соображениям экономичности должно быть в основном индуктивным.

Такое сопротивление можно создать:

- Отдельной дроссельной катушкой, включаемой последовательно с дугой,

- Дроссельными катушками, конструктивно объединенными в одно целое с трансформатором, также включаемыми последовательно с дугой;

- Путем увеличения внутреннего магнитного рассеяния трансформатора, без дроссельных катушек.

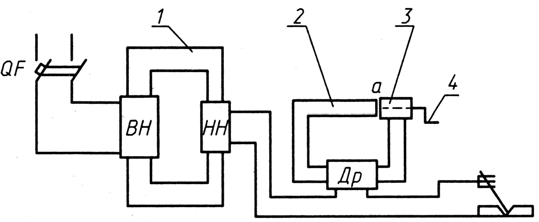

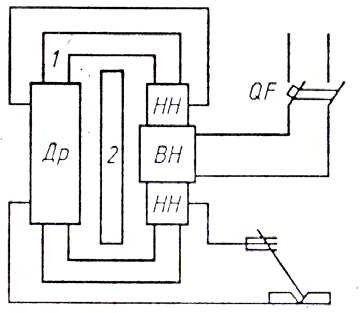

На рис. 4 приведена схема сварочного трансформатора с отдельным дросселем.

Рис 4. Схема сварочного трансформатора с отдельным дросселем: 1 – сердечник трансформатора; 2 – сердечник дросселя; 3 – подвижная часть сердечника дросселя; 4 – винт; а – зазор; ВН, НН – обмотки высокого и низкого напряжений; Др – обмотка дросселя

На сердечнике 1, набранном из листов электротехнической стали, находятся обмотка высокого напряжения ВН (первичная) и обмотка низкого напряжения НН (вторичная). На сердечнике 2 отдельного дросселя находится обмотка дросселя Др, включенная. последовательно с обмоткой НН. Сердечник дросселя не сплошной и имеет разрыв а, который может изменяться подвижной частью сердечника 3, перемещаемой с помощью винта, имеющего опору, против поступательного движения.

Дроссель предназначен для создания падающей внешней характеристики сварочного трансформатора, и для регулирования величины сварочного тока. При возбуждении дуги (при коротком замыкании) ток короткого замыкания, проходя через обмотку дросселя, создает мощный магнитный поток, наводящий в дросселе ЭДС самоиндукции (противо-ЭДС), направленную против напряжения трансформатора. При этом вторичное напряжение трансформатора полностью поглощается падением напряжения в дросселе, и напряжение в сварочной цепи достигает почти нулевого значения.

При возникновении дуги величина сварочного тока уменьшается, что влечет за собой уменьшение ЭДС самоиндукции дросселя, направленной против напряжения трансформатора. В сварочной цепи устанавливается рабочее напряжение, меньшее напряжения холостого хода, необходимое для устойчивого горения дуги.

Сила тока в сварочной цепи изменяется при изменении индуктивного сопротивления дросселя изменением величины зазора а между подвижной и неподвижной частями магнитопровода дросселя.

При увеличении зазора магнитное сопротивление магнитопровода дросселя увеличивается, что приводит к ослаблению магнитного потока, уменьшается ЭДС самоиндукции катушки дросселя и ее индуктивное сопротивление. Это приводит к увеличению сварочного тока.

При уменьшении зазора сила сварочного тока уменьшается.

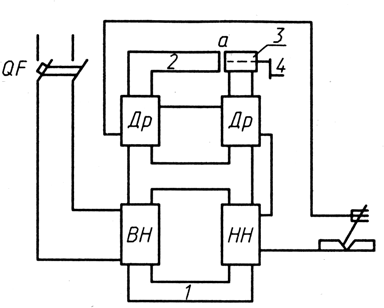

На рис. 5 приведена электрическая схема сварочного аппарата со встроенным дросселем. Сердечник трансформатора состоит из замкнутой части 1 и части 2 с зазором а, который можно изменять перемещением подвижной части магнитопровода с помощью винта 4.

Рис. 5. Схема сварочного трансформатора со встроенным дросселем: 1 – сердечник замкнутый; 2 – сердечник разомкнутый; 3 – подвижная часть магнитопровода; 4 – винт; ВН, НН – обмотки высокого и низкого напряжений; Др – обмотка дросселя

На замкнутой части магнитопровода расположены обмотки ВН и НН собственно трансформатора, а на части с зазором – обмотки дросселя Др

Регулирование силы сварочного тока производится изменением зазора а с помощью винта 4 по тому же принципу, как и в сварочном трансформаторе с отдельным дросселем.

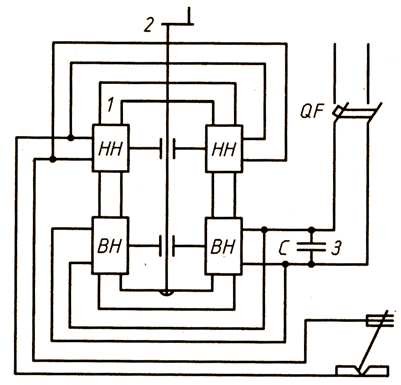

На рис. 6 приведена электрическая схема трансформатора с повышенным магнитным рассеянием. На магнитопроводе 1 трансформатора в нижней части расположены две обмотки высокого напряжения ВН, а в верхней части – две обмотки низкого напряжения НН, которые могут перемещаться вверхвниз при вращении винта 2. Для повышения коэффициента мощности сварочного трансформатора может устанавливаться конденсатор 3.

Рис. 6. Схема сварочного трансформатора с повышенным магнитным рассеянием: 1 – сердечник трансформатора; 2 – винт, 3 – конденсатор; ВН, НН – обмотки высокого и низкого напряжений

Сварочный ток регулируется изменением расстояния обмотками BH и НН при вращении винта 2. При вращении винта по часовой стрелке обмотка НН приближается к обмотка ВН

Магнитный поток трансформатора замыкается в основном по сердечнику, а магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает.

На рис. 7 приведена схема сварочного трансформатора с подвижным магнитным шунтом, который имеет замкнутый магнитопровод 1, на одном стержне его расположены обмотки НН и ВН.

Рис. 7. Схема сварочного трансформатора с подвижным магнитным шунтом: 1 – сердечник трансформатора; 2 – подвижный магнитный шунт; ВН, НН – обмотки высокого и низкого напряжений; Др – обмотка дросселя

В трансформаторе возможна плавная регулировка сварочного тока в одном диапазоне, имеется принудительное охлаждение.

Трансформатор сварочный ТДМ-315 предназначен для ручной дуговой сварки малоуглеродистых и низколегированных сталей. Регулировка сварочного тока производится ручным перемещением магнитного шунта вертикального исполнения.

В трансформаторе имеются:

- Плавная регулировка сварочного тока в пределах двух ступеней;

- Защита от тепловой перегрузки;

- Легкое зажигание и устойчивое горение дуги;

- Принудительное охлаждение.

Трансформатор сварочный ТДМ-411 предназначен для ручной дуговой сварки малоуглеродистых и. низколегированных сталей. Регулировка сварочного тока достигается ручным перемещением магнитного шунта вертикального исполнения.

В трансформаторе имеется плавная регулировка сварочного тока в пределах двух ступеней переключения, защита от тепловой перегрузки, легкое зажигание и устойчивое горение дуги, принудительное охлаждение.

Трансформатор сварочный ТДМ-505 предназначен для сварки низкоуглеродистых и низколегированных сталей. Регулирование сварочного тока происходит при ручном перемещении магнитного шунта горизонтального исполнения.

В трансформаторе имеются плавная регулировка сварочного тока в пределах двух ступеней регулирования, защита от тепловой перегрузки, легкое зажигание и устойчивое горение дуги, естественное охлаждение.

Трансформатор сварочный СТШ-250 является малогабаритным и предназначен для ручной дуговой сварки при монтаже металлоконструкций, наплавке изношенных деталей, для ремонтных работ, в том числе в ремонтных мастерских и мелких цехах.

Возможна сварка деталей из малоуглеродистых и низколегированных сталей толщиной от 1 мм.

Трансформатор обеспечивает плавное регулирование сварочного тока в одном диапазоне.

Трансформатор сварочный CTШ-500 предназначен для ручной и автоматической дуговой сварки, резки и наплавки.

Сварочный ток регулируется с помощью подвижных магнитных шунтов, регулировка плавная. В трансформаторе обеспечивается устойчивое горение дуги, возможна сварка деталей из малоуглеродистых и низколегированных сталей. После несложной модернизации по желанию пользователя возможна сварка алюминия и нержавеющей стали.

Трансформатор сварочный СТШ-250СГД предназначен для сварки малоуглеродистых и низколегированных сталей толщиной от 1 мм электродами диаметром 2…5 мм.

Имеющийся в трансформаторе блок стабилизации горения дуги СГД позволяет за счет стабилизирующих импульсов производить сварку электродами с покрытием типа основного всех типов и аргонодуговую сварку любых металлов, если допускается начальный поджог дуги контактным способом.

Плавное регулирование сварочного тока осуществляется за счет перемещения магнитного шунта.

В начале работы трансформатора с холодного состояния допускается сварка на максимальном токе в течение первых 15…20 мин с продолжительностью нагрузки ПВ = 100% с последующим переходом на режим, рекомендуемый инструкцией.

Трансформаторы СТШ-252СГД, СТШ-500СГД имеют сходные характеристики.

В процессе модернизации ряд сварочных цехов машиностроительных отраслей приобрели и с успехом эксплуатируют трансформаторы TELWIN, Италии.

Сварочные трансформаторы (рис. 8, табл. 4) предназначены для ручной дуговой сварки штучными электродами переменным током малоуглеродистых и низколегированных сталей.

Рис. 8. Общий вид сварочных трансформаторов TELWIN (Италия) модели: а – NORDICA 2160; б – UTILITY TURBO 1680; в – NORDICA 4185; г – ARTIKA 282; д – EURARC 420

Эти трансформаторы надежны, просты в эксплуатации и обслуживании.

Трансформаторы предназначены для работы в сложных климатических условиях.

Особенности трансформаторов:

- Регулировка сварочного тока плавная и производится вручную механическим перемещением магнитного шунта.

- Принудительное воздушное охлаждение (встроенный вентилятор).

- Термозащита от перегрева трансформатора.

Все аппараты импортного производства укомплектованы принадлежностями (электрододержатель, обратный кабель с зажимом и т.д.).

Таблица 4. Технические характеристики сварочных трансформаторов «TELWIN» (Италия)

| Тип трансформатора | Технические параметры | ||||

| Сварочный ток, А | Питание, В | Диаметр электрода, мм | Габариты (Д×Ш×В),

мм |

Вес, кг. | |

| ТРАНСФОРМАТОРЫ Telwin (Италия) | |||||

| Utility 1650 | ~40–140 | 220 | 1,6–3,2 (~) | 340×180×300 | 12,6 |

| Nordika 1800 | ~40–140 | 220 | 1,6–3,2 (~) | 380×260×315 | 15 |

| Nordica 4,161 | ~40–140 | 220 | 1,6–3,2 (~) | 345×215×275 | 14,2 |

| Nordika 2160 | ~55–160 | 220 | 2–4 (~) | 640×325×435 | 17,2 |

| Nordica 4,181 | ~55–160 | 220 | 2–4 (~) | 370×250×310 | 15,8 |

| Nordica 4,185 | ~55–160 | 220/380 | 2–4 (~) | 575×325×360 | 16,4 |

| Nordika 3200 | ~55–190 | 220/380 | 2–4 (~) | 700×325×440 | 19,8 |

| Nordica 4,220 | ~55–190 | 220/380 | 2–4 (~) | 575×325×360 | 20 |

| Nordica 4,280 | ~70–220 | 220/380 | 2–5 (~) | 575×325×360 | 21 |

| Nordika 3250 | ~55–250 | 220/380 | 2–5 (~) | 700×325×440 | 23 |

| Artika 222 | ~55–200 | 220/380 | 2–4 (~) | 750×360×490 | 26 |

| Artika 282 | ~35–250 | 220/380 | 1,6–5(~) | 750×360×490 | 33 |

| Eurarc 420 | ~70–350 | 220/380 | 2–6 (~) | 890×460×590 | 63 |

| Eurarc 520 | ~40–400 | 220/380 | 1,6–6 (~) | 950×490×680 | 80 |

Для сварки переменным током повышенной частоты (400…500 Гц) и более находят применение электромашинные преобразователи, при помощи которых производят дуговую сварку алюминиевых сплавов неплавящимся (вольфрамовым) электродом.

5. Оборудование для дуговой сварки и наплавки постоянным током

Для сварки постоянным током широко используют полупроводниковые выпрямители и реже электромашинные преобразователи.

Электрические схемы регулирования сварочного тока в сварочных выпрямителях размещают в выпрямительных блоках или после них. Широко распространенной схемой регулирования сварочного тока является схема с применением тиристоров. При этом регулирование сварочного тока производится изменением времени открытия тиристора в течение полупериода напряжения, получаемого от трансформатора. Это время открытия тиристоров изменяется системой импульсно-фазного управления (СИФУ) и называется углом регулирования. Получается плавная регулировка тока сварки, которую можно осуществлять и дистанционно, при этом получается дуга с высокой стабильностью работы.

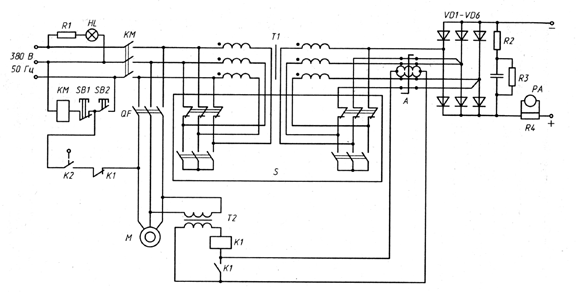

На рис. 9 приведена принципиальная электрическая схема сварочного выпрямителя ВД-306. Силовой трансформатор Т1 включается магнитным пускателем КМ. От трансформатора получает питание блок выпрямительных вентилей VD1-VD6. Также получает питание двигатель вентилятора через автоматический выключатель QF и системы защиты.

Рис. 9. Принципиальная электрическая схема сварочного выпрямителя: КМ – магнитный пускатель включения выпрямителя; Т1 – трансформатор понижающий; Т2 – трансформатор в цепи управления; А – магнитный усилитель; К1 – реле защиты от аварийных режимов; К2 – реле контроля работы вентилятора; М – электродвигатель; S – переключатель обмоток трансформатора на схемы «звезда-звезда» или «треугольник-треугольник»

Переключение диапазонов изменения сварочного тока осуществляется переключением первичных и вторичных обмоток трансформатора Т1 в «треугольник – треугольник» (диапазон больших токов) или в «звезду – звезду» (диапазон малых токов). Такое переключение диапазонов обеспечивает изменение величины сварочного тока в три раза без дополнительного расхода активных материалов.

Плавное регулирование тока внутри диапазона производится за счет изменения расстояния между катушками первичного и вторичного напряжений трансформатора Т1. Выпрямительный блок состоит из шести кремниевых вентилей VD1 – VD6, соединенных по трехфазной мостовой схеме выпрямления.

Вентиляция выпрямителя – воздушная принудительная, работа которой контролируется ветровым реле К2. При отсутствии вентиляции контакт К2 ветрового реле размыкается и пускатель КМ отключает выпрямитель от сети, так как контакт реле К2 включен в цепь управления магнитного пускателя КМ.

Выпрямитель имеет также защиту, отключающую его от сети при выходе из строя одного из вентилей выпрямительного блока или при пробое на корпус вторичной обмотки трансформатора. Защита состоит из магнитного усилителя А, трансформатора Т2 и реле К1. В нормальном состоянии переменный ток, текущий по фазным проводам, проходящим через окно магнитопровода магнитного усилителя, не насыщает магнитопровод, и все напряжение падает на обмотках усилителя. При аварийных режимах в фазных проводах появляется постоянная составляющая токов, магнитопровод магнитного усилителя насыщается, в цепи реле К1 появляется ток и оно срабатывает, размыкая цепь управления магнитного пускателя КМ, который отключает выпрямитель от сети.

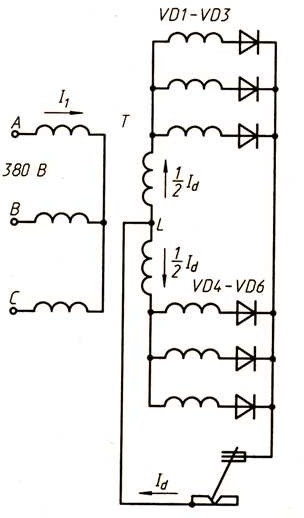

Трехфазная мостовая схема выпрямления сварочных выпрямителей состоит из трехфазного трансформатора и шести вентилей.

Шестифазная схема с уравнительным реактором приведена на рис. 10. Она состоит из трехфазного трансформатора с двумя группами вторичных обмоток, соединенных в звезду, уравнительного реактора L и шести вентилей.

Рис. 10. Шестифазная принципиальная схема выпрямителя с уравнительным реактором

Полуобмотки реактора имеют равное число витков и намотаны с минимальным взаимным рассеянием на замкнутом магнитопроводе. Разность двух встречно направленных напряжений между началами обмоток уравнительного реактора делится пополам и выравнивает суммарные напряжения, действующие в контурах схемы.

Выпрямители российского производства (рис. 11) модельного ряда «Дуга» отличаются высоким энергосбережением, малым весом и габаритами. Предназначены для ручной дуговой сварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов, а также для сварки в среде аргона. Возможна длительная и надежная работа аппарата без перегрева с любыми электродами.

Рис. 11. Общий вид выпрямителя «Дуга-318М1»

Выпрямитель сварочный ВД-313 предназначен для ручной дуговой сварки покрытыми электродами изделий из стали.

Сварочный ток плавно регулируется перемещением магнитного шунта горизонтального исполнения с градуировкой сварочного тока.

Выпрямитель имеет принудительное охлаждение.

Многопостовые выпрямители (рис. 12, табл. 5) предназначены для многопостовой ручной дуговой сварки. Регулирование сварочного тока ВДМ-6303. ВДМ-1202, ВДМ-1601 производится с помощью балластных реостатов РБ-302 или РБ-306 или им подобных.

Рис. 12. Общий вид выпрямителя ВДМ-1202

Таблица 5. Технические характеристики многопостовых выпрямителей

| Тип | Технические параметры | ||||

| Сварочный ток, А | Питание, В | Диаметр

элек- |

Габариты (Д×Ш×В), мм | Вес, кг | |

| Дуга-408 | = 560 (60%) | 380×3 | 2 поста | 400×300×620 | 65 |

| ВДМ-6303 | = 630(100%) | 380×3 | 4 поста | 735×605×950 | 250 |

| ВДМ-1202 | = 1250(100%) | 380×3 | 8 постов | 1050×620×800 | 350 |

| РБ-302 | 6–315 | реостат балластный | 370×605×500 | 26 | |

Выпрямители универсальные (рис. 13) предназначены для ручной дуговой сварки (ММА) штучными электродами и в комплекте с подающим механизмом для полуавтоматической (МИГ/МАГ) сварки. Обеспечивают падающую и жесткую вольт-амперную характеристики.

Рис. 13. Общий вид выпрямителя «ВДУ-506 С»

ВДУ-506С в режиме МИГ/МАГ имеют вольтамперную характеристику, улучшающую сварочные свойства (уменьшение разбрызгивания, увеличение производительности, улучшение качества сварного шва).

Имеют тепловую защиту от перегрузки.

Имеется возможность работы с пультом дистанционного управления.

| Технические параметры универсальных выпрямителей | |

| Сварочный ток, А: | 50–500 |

| Сварочный ток (ПВ 60%), А: | 500 |

| Сварочный ток (ПВ 100%), А: | 390 |

| Кол-во ступеней регулировки: | плавно |

| Напряжение х.х., В: | 85 |

| Сеть, В: | 3×380 |

| Потребляемая мощность, кВА: | 40 |

| Габариты (Д×Ш×В), мм: | 750×650×1150 |

| Масса, кг: | 260 |

Выпрямитель сварочный ВД-506Д.

Выпрямитель предназначен для ручной дуговой сварки изделий из стали. Имеет возможность присоединения пульта дистанционного регулирования тока сварки и приставки для аргонодуговой сварки.

У выпрямителя тиристорное управление, имеется регулировка тока короткого замыкания, переключатель крутизны вольт-амперных характеристик, переключатель для сварки электродом с основным или целлюлозным покрытием, малое разбрызгивание при сварке, легкий розжиг дуги и низкое газовыделение при сварке; возможна сварка в различных пространственных положениях, имеется принудительное охлаждение.

Выпрямитель сварочный ВД-506ДК.

Выпрямитель предназначен для ручной дуговой, полуавтоматической и аргонодуговой сварки сталей.

Выпрямитель имеет тиристорное управление, регулировку тока короткого замыкания, переключатель крутизны внешней характеристики, переключатель на три вида сварки, возможность дистанционного регулирования сварочного тока, малое разбрызгивание, легкий розжиг дуги и малое газообразование при сварке, возможность сварки в различных пространственных положениях, принудительное охлаждение.

В сварочных цехах многих машиностроительных предприятий используются инверторные аппараты EWM, Германия серии Pico – сварочные инверторы постоянного тока для сварки покрытым электродом и аргонодуговой сварки неплавящимся электродом с контактным поджигом дуги.

PIC0 230, PIC0 300 представляют собой переносные аппараты, с газовым охлаждением и сетевым кабелем 5 м.

Ток и время горячего старта, а также форсаж дуги регулируются, устройство Antistick.

PICO 230 CEL И PICO 300 CEL (рис. 14) имеют инновационную цифровую регулировку для создания стабильной дуги, улучшения сварки критическими электродами, а также возможности адаптации для всех типов электродов.

Аппараты полностью оптимизированы для использования в суровых условиях благодаря улучшенной конструкции корпуса, имеют встроенные термореле для защиты от перегрузки, электроника размещена в защищенном от пыли отсеке. Эти инверторы надежно работают от длинных сетевых кабелей и от генератора.

При использовании электродов с целлюлозным покрытием характерно образование равномерного обратного валика шва при односторонней сварке на весу. Надежность вертикальных швов обеспечивается способом сварки сверху вниз.

Рис. 14. Общий вид инвентарного аппарата модели «PICO230CEL»

Аппарат типа PICO 300 CEL PWS имеет переключение полюсов (также возможно с помощью устройства дистанционного управления); он удобен для профессиональной работы на стройплощадке и при прокладке трубопроводов.

Аппараты Pico 230, Pico 230 CEL, Pico 300, Pico 300 CEL, Pico 300 CEL PWS можно дополнительно укомплектовать устройством дистанционного управления.

Полуавтоматы для дуговой сварки Telwin, Италия (табл. 6) предназначены для дуговой сварки и наплавки в защитных газах плавящимся электродом. Защита зоны дуги сварочной ванны осуществляется активными (МАГ) или инертными (МИГ) газами, а также их смесями.

В соответствии с назначением полуавтоматы бывают: компактные и с отдельным подающим механизмом. Компактные полуавтоматы состоят из корпуса, в котором сосредоточены источник питания, аппаратура управления, механизм подачи проволоки, катушка с проволокой. Горелка подключается к аппарату. Зона обслуживания такого полуавтомата ограничивается длиной шланга горелки (3,4 или 5 м).

Полуавтоматы с раздельным подающим механизмом имеют источник питания и механизм подачи, соединенные кабелем управления, который может быть длиной 1 м, 4 м, 10 м, 30 м (под заказ), горелку подключаемую к механизму подачи. Таким образом увеличивается зона обслуживания полуавтомата (механизм подачи можно закрепить на балансире, стреле и т.д.), т.е. возможна сварка изделий больших габаритов.

Полуавтоматы компактного исполнения. Сварочные аппараты имеют ступенчатую регулировку сварочного напряжения и плавную регулировку скорости подачи сварочной проволоки.

Аппараты модельного ряда Bimax предназначены для сварки как проволокой сплошного сечения (в защитном газе), так и порошковой самозащитной проволокой (без газа).

Полуавтоматы модельного ряда Mastermig используются для МИГ/МАГ сварки и пайки.

Рис. 15. Общий вид сварочного полуавтомата модели «MASTERMIG 400»

В полуавтоматах Mastermig 300–400 (рис. 15) при необходимости можно извлечь подающий механизм из корпуса и. подключив кабель управления длиной 4 или 10 м. увеличить зону сварки.

Таблица 6. Технические характеристики сварочных полуавтоматов

| Тип | Технические параметры | ||||

| Сварочный ток. A | Питание, В | Диаметр проволоки,

сталь, мм |

Габариты (Д×Ш×В),

мм |

Вес. кг | |

| Bimax 135 turbo (порошковая пров.) | = 50–120 105 A (15%) | 220 | 0,6–0,8 | 420×240×370 | 17,3 |

| Bimax 165 turbo (порошковая пров.) | = 30–145 115 A (15%) | 220 | 0,6–0,8 | 650×330×475 | 23,0 |

| Bimax 195 turbo (порошковая пров.) | = 30–160 140 A | 220 | 0,6–0,8 | 600×340×430 | 28,0 |

| Bimax 132 turbo (порошковая пров.) | = 50–120 105 A (15%) | 220 | 0,6–0,8 | 480×275×380 | 21,0 |

| Bimax 152 turbo (порошковая пров.) | = 30–145 115 A (15%) | 220 | 0,6–0,8 | 730×370×475 | 23,0 |

| Bimax 162 turbo (порошковая пров.) | = 30–145 115 A (15%) | 220 | 0,6–0,8 | 640×350×470 | 25,0 |

| Bimax 182 turbo (порошковая пров.) | = 30–170 140 A (20%) | 220 | 0,6–0,8 | 800×450×570 | 40,0 |

| Telmig 130 turbo | = 50–120 105 A (15%) | 220 | 0,6–0,8 | 480×275×380 | 22,0 |

| Telmig 150/1 turbo | = 30–145 115 А (15%) | 220 | 0,6–0,8 | 730×370×475 | 24,0 |

| Telmig 170/1 turbo | = 30–160 140 А (15%) | 220 | 0,6–0,8 | 800×450×570 | 36,0 |

| Telmig 200/2 turbo | = 35–220 180 А (15%) | 220 | 0,6–1,0 | 800×450×655 | 45,0 |

| Telmig 203/2 turbo | = 25–200 160 А (25%) | 380×3 | 0,6–1,0 | 800×450×655 | 41,0 |

| Telmig 250/2 turbo | = 35–260 200 А (20%) | 380×3 | 0,6–1,0 | 800×450×655 | 50,0 |

| Mastermig 270/2 | = 28–270 240 А (30%) | 380×3 | 0,6–1,2 | 870×453×800 | 75,0 |

| Mastermig 300 | = 40–300 (25%) | 380×3 | 0,6–1,2 | 1000×600×850 | 98,0 |

| Mastermig 400 | = 50–400 (25%) | 380×3 | 0,6–1,6 | 1000×600×850 | 106,0 |

Многофункциональные сварочные аппараты EWM, Германия, используют при модернизации крупных сварочных цехов машиностроительных отраслей.

Технические характеристики аппаратов этой модификации приведены в табл. 7.

Универсальные сварочные инверторторные аппараты постоянного тока с плавной регулировкой предназначены для МИГ/МАГ, ВИГ, и сварки покрытыми электродами (ММА). Эти аппараты имеют:

- Передвижное или переносное исполнение;

- Простое меню с пиктограммами позволяет обеспечивать быстроту изменения параметров сварки во время работы;

- Прочный и надежный металлический корпус;

- Стандартные 256 программ, которые можно вызвать как со сварочной горелки, так и с пульта ДУ;

- Режимы 2-тактный, 4-тактный, а также специальные режимы сварки;

- Широкий диапазон регулирования параметров сварки: скорость подачи проволоки, коррекция сварочного напряжения, динамика, время заварки кратера, время продувки газа;

- Стандартные и импульсные режимы;

- Цифровую индикацию сварочного напряжения, тока и других параметров сварки;

- Компактное исполнение со встроенным подающим устройством и декомпактное с возможностью установки на выбор трех устройств управления: basic, progress, expert;

- Возможность исполнения с отдельным модулем и встроенным модулем водяного охлаждения, который отличается высокой надежностью и производительностью;

- Возможность подключения пульта ДУ;

- Разъемы для подключения внешнего ПК, автоматизации и документирования.

KGE (KWE) – компактное исполнение с газовым охлаждением горелки (компактное исполнение с водяным охлаждением горелки);

DG (DW) – декомпактное исполнение с газовым охлаждением горелки (декомпактное исполнение с водяным охлаждением горелки);

Progress – МИГ/МАГ сварка и сварка покрытыми электродами;

Expert – МИГ/МАГ сварка. ВИГ сварка с контактным поджигом дуги, сварка покрытыми электродами (рис. 16).

Рис. 16. Общий вид многофункционального сварочного аппарата модели «PROENIX 400 EXPERT PULS»

Таблица 7. Многофункциональные сварочные установки с отдельным и встроенным модулем водяного охлаждения

| Тип | Технические параметры | |||

| Сварочный ток, A | Питание сети, В | Габариты (Д×Ш×В),

мм |

Вес, кг | |

| Phoenix 330 Puls. KGE/KWE Progress/Expert | =5–330 (25%) | 380×3 | 605×335×520 | 42,5 |

| Phoenix 400 Puls, DW Progress/Expert | =5–400 (40%) | 380×3 | 1740×800×1510 | 146 |

| Многофункциональные сварочные установки со встроенным модулем водяного охлаждения. | ||||

| Phoenix 301 стандарт/Puls. KGE/KWE Basic/Progress | =5–300 (80%) | 380×3 | 930×455×730 | 70/108 |

| Phoenix 301 стандарт/Puls. DG/DW Basic/Progress/Ex | =5–300 (80%) | 380×3 | 1790×755×1360 | 102/118 |

| Phoenix 351 стандарт/Puls, KGE/KWE Basic/Progress | =5–350 (100%) | 380×3 | 1100×455×950 | 96/112 |

| Phoenix 351 стандарт/Puls. DG/DW Basic/Progress/Expert | =5–350 (100%) | 380×3 | 1790×755×1360 | 110/126 |

| Phoenix 421 стандарт/Puls, KGE/KWE Basic/Progress | =5–420 (80%) | 380×3 | 1100×455×950 | 104/120 |

| Phoenix 421 стандарт/Puls, DG/DW Basic/Progress/Expert | =5–420 (80%) | 380×3 | 1790×755×1360 | 118/134 |

| Phoenix 521 стандарт/Puls, DW Basic/Progress/Expert | =5–520 (80%) | 380×3 | 1790×755×1360 | 143 |

| Phoenix 521 HIGH-SPEED, DW Expert | =5–520 (80%) | 380×3 | 1790×755×1360 | 143 |

Установки для аргонодуговой сварки предназначены для ручной дуговой сварки неплавящимся электродом в среде защитных газов (ВИГ) и ручной дуговой сварки штучными электродами (ММА). Могут использоваться для сварки в любом пространственном положении. Крутопадающая внешняя характеристика обеспечивает стабильность тока при колебаниях длины дуги и устойчивость процесса сварки.

Ручная дуговая сварка неплавящимся электродом может производиться без присадочной проволоки (при сварке небольших толщин) оплавлением кромок и с присадочной проволокой, марка которой подбирается в зависимости от марки свариваемого металла. Оборудование для ВИГ сварки подразделяется на установки для сварки на постоянном токе (DC) – сварка углеродистых и легированных сталей, меди, никеля, титана и их сплавов – и на установки для ВИГ сварки на постоянном и переменном токе (AC/DC) – сварка углеродистых и легированных сталей, меди, никеля, титана и их сплавов, а также алюминия, магния и их сплавов.

Однофазные инверторные аппараты Tecnica TIG 161 DC-Lift, Technology TIG 181 DC-Lift предназначены для ВИГ сварки с контактным поджигом дуги.

Tecnica TIG 155 DC-HF/LIFT, Technology TIG 175 DC-HF/LIFT, Technology TIG 172 AC/DCHF/LIFT предназначены для ВИГ сварки на постоянном и переменном токе (AC/DC) с высокочастотным и контактным поджигом дуги.

Аппараты обеспечивают регулировку сварочного тока, времени продувки газа и времени спада тока. Предусмотрена цифровая индикация сварочного напряжения. тока и других параметров сварки.

Technology TIG 180 AC/DC-HF/LIFT (однофазный), Superior TIG 361 DC-HF/ LIFT (трехфазный). Superior TIG 242 AC/DC-HF/LIFT (трехфазный), Superior TIG 362 AC/DC – HF/LIFT (трехфазный)предназначены для ВИГ сварки с импульсными режимами, имеют 15 заводских программ и еще 15 программ можно создать и запомнить дополнительно. Цифровая индикация сварочного напряжения, тока и других параметров сварки.

Конструкция позволяет регулировку следующих параметров процесса: время, ток поджига и заварки кратера: время продувки защитным газом: частота импульсов. Есть режим сварки короткими швами.

6. Оборудование для контактной сварки

Сварку посредством нагрева при прохождении электрического тока через место контакта свариваемых деталей с применением давления называют контактной сваркой.

Количество теплоты, выделяющееся в проводнике при прохождении через него электрического тока:

Q=0,24 I2Rt

где I – сила тока, A; R – сопротивление проводника, Ом; t – время прохождения тока, с; Q – количество теплоты, Дж.

Так как количество выделяющейся теплоты зависит от величины силы тока в квадрате, то для быстрого нагрева места сварки применяют токи, достигающие нескольких десятков тысяч ампер. Электрическое сопротивление в месте контакта свариваемых деталей также велико, так как нажим производится на малом участке, и это способствует выделению большого количества теплоты для быстрого нагрева металла. С повышением температуры в месте контакта сопротивление металла возрастает, что приводит к еще большему нагреву места контакта. Применение больших токов при сварке позволяет быстро нагреть металл в месте сварки и выполнить ее за десятые доли секунды. Основные параметры режима контактной сварки – ток и время его протекания, сила сжатия и время ее действия.

По току и времени его протекания различают два режима контактной сварки жесткий и мягкий.

Жесткий режим характеризуется большими токами и малым временем их протекания. Такой режим применяется для сталей, чувствительных к нагреву и склонных к образованию закалочных структур, для легкоплавких цветных металлов и сплавов.

Мягкий режим характеризуется постепенным нагревом свариваемого металла и большей продолжительностью процесса сварки. Такой режим применяется для сварки углеродистых сталей, имеющих низкую чувствительность к тепловому воздействию.

Контактная сварка производится с помощью специальных машин контактной сварки. Машина контактной сварки состоит из электрической и механической частей.

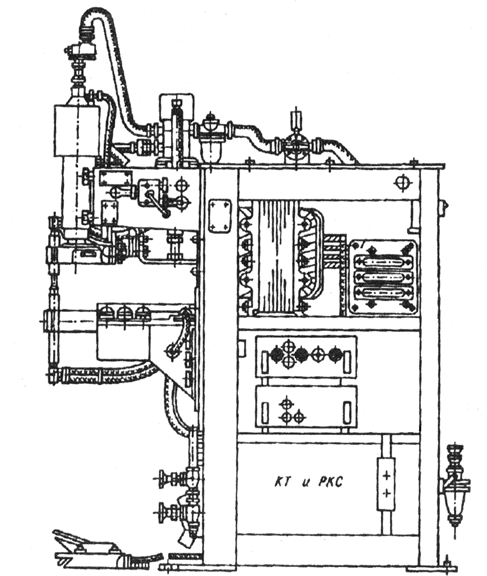

На рис. 17 приведен общий вид контактной машины для точечной сварки.

Рис. 17. Общий вид машины для точечной сварки

По характеру и условиям образования сварного соединения контактная сварка разделяется на следующие основные виды: стыковую, точечную, шовную и рельефную

Стыковая контактная сварка заключается в том, что соединение свариваемых деталей происходит по всей поверхности стыкуемых торцов. При этом сварка может быть выполнена сопротивлением и оплавлением непрерывным или прерывистым способами.

Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей при включенном сварочном токе. Происходят небольшие возвратно-поступательные движения подвижного зажима, которые периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800…900 °С. После этого – оплавление и осадка. Прерывистым оплавлением сваривают низкоуглеродистые стали при недостаточной мощности машины для сварки непрерывным оплавлением.

Подготовка к сварке. Она зависит от принятого способа сварки.

Сварка сопротивлением требует высокой точности обработки свариваемых поверхностей и их плотности прилегания. При перекосах и зазорах в соединениях происходит неравномерный прогрев деталей, образование окислов и снижение качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей вдоль оси: круглого сечения – не более 2%, прямоугольного сечения – не более 1,5%. При этом свариваемые торцы деталей подвергают механической или химической очистке.

Поверхности соприкосновения деталей с зажимным устройством машины должны быть также хорошо очищены.

Установочной называют длину конца свариваемой детали, выступающей из зажима машины, Она влияет на сварочный процесс, так как при большей установочной длине выше сопротивление контура с деталями и больше потребляемая мощность. При этом детали разогреваются на большей длине, осадка и сварка получаются некачественными.

При малой установочной длине значительная часть теплоты теряется через зажимы машины, и детали разогреваются неравномерно и недостаточно.

Установочная длина должна составлять 0,4…0,7 диаметра заготовки или стороны квадрата.

| Примерная величина установочной длины

при сварке листов толщиной 2…8 мм: Длина стыка, мм |

Установочная длина, мм |

| до 200 | 10…12 |

| 400…800 | 13…16 |

| 800…1000 | 14…17 |

Припуск на сварку расходуется только на осадку и берется небольшим.

Точечная контактная сварка происходит на участках, ограниченных площадью торцов электродов, которые подводят ток и передают усилие сжатия.

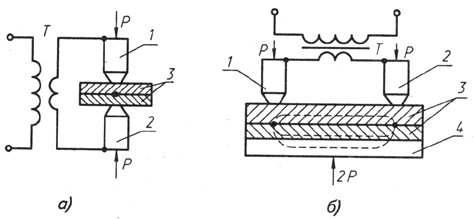

На рис. 18 приведена схема точечной контактной сварки. Свариваемые детали накладывают друг на друга и зажимают между электродами, присоединенными к сварочному трансформатору. При замыкании сварочной цепи происходит нагрев металла, при этом наибольшее количество теплоты выделяется на участке зажима свариваемых деталей, и металл расплавляется. После выключения тока и осадки на участке жидкого металла образуется сварная точка.

Рис 18. Схема точечной контактной сварки: 1, 2 – электроды; 3 – свариваемые детали; 4 – медная прокладка подкладка

Подготовка поверхностей к сварке заключается в их очистке с обеих сторон от грязи, масла и окислов механически – абразивными материалами, металлической щеткой, пескоструйными аппаратами или химически травлением.

Цикл сварки включает сжатие свариваемых деталей, включение сварочного тока и его выключение, снятие усилия сжатия.

Может быть различное совмещение действия сварочного тока и давления. Усилие сжатия может увеличиваться после выключения сварочного тока. При этом происходит хорошее формирование металла и получается сварная точка повышенной прочности. Этот способ применяют для сварки изделий из низкоуглеродистой стали большой толщины.

Процесс сварки может быть выполнен при жестком и мягком режиме.

Шовная контактная сварка бывает непрерывной и прерывистой. При непрерывной шовной контактной сварке необходимо очень высокое качество подготовки кромок свариваемых деталей, иначе сварной шов получается низкого качества. Поэтому данный способ не получил широкого распространения.

Прерывистую сварку, с периодическим вращением роликов, выполняют при периодическом замыкании и размыкании сварочной цепи в момент остановки роликов (шаговая сварка), при постоянном давлении сжатия. При таком способе сварки получается хорошее формирование сварной точки и шов получается более качественным.

Шовная сварка может применяться для низкоуглеродистой стали и тонкой нержавеющей стали.

Машины контактной сварки (универсальные отечественные) классифицируют по следующим признакам:

- По числу одновременно свариваемых точек: одноточечные, многоточечные, рельефные прессы;

- По характеру движения электрода: с радиальным ходом, с вертикальным ходом;

- По роду питания – однофазные, трехфазные, выпрямленным импульсом запасенной энергии;

- По схеме токоподвода – с односторонним токоподводом и с двусторонним токоподводом;

- По способу нагрева точки – одноимпульсные; пульсирующим модулированным током промышленной и низкой частоты, с термообработкой.

ГОСТ предусматривает следующие условные обозначения для отечественных сварочных машин контактной точечной сварки: буквы МТ означают «машина точечная», первые цифры после букв – обозначают номинальную величину сварочного тока, а две последние цифры – номер модели машины.

Например, обозначение МТ-602 означает: машина точечная, сварочный ток 6 кА; модель 02.

Рельефные шовные и стыковые машины обозначают аналогично, к обозначению М добавляют Р – рельефная; Ш – шовная; С – стыковая; а также К – конденсаторная (например, МКШ –машина шовная конденсаторная); Т – трением и т.д.

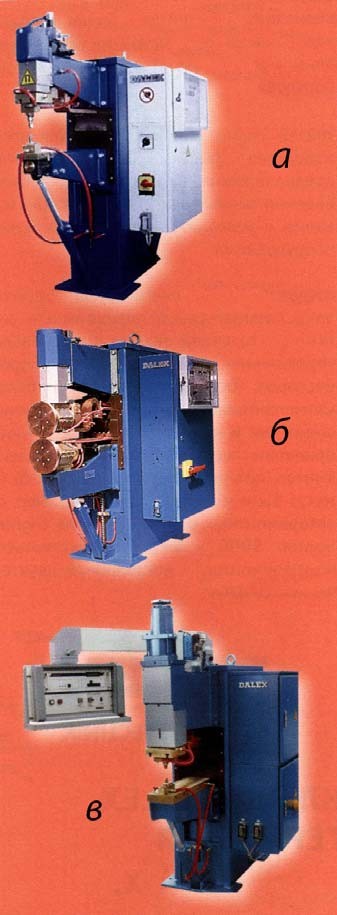

Для импортных машин система обозначения другая. Повышенным спросом при модернизации электросварочных цехов в России пользуются контактные сварочные машины немецких фирм «DALEX» и «NIMAK».

Стационарные машины точечной сварки фирма «DALEX» (Германия) поставляет с радиальным ходом верхнего электрода – SF 102, SL 102. SF 104, SL 104, SF202, SL202, SF204. SL204.

И с прямолинейным ходом верхнего электрода – PL 40. PL 63. PL 80, PL 100.

Машины серии SF оснащены механическим приводом, серии SL, PL – пневматическим приводом.

Машины SF 202/204, SL 202/204, PL 40–63 могут быть укомплектованы хоботами разной длины. Длина хобота плавно регулируется. Также регулируется расстояние между хоботами (раствор). Верхний и нижний электрододержатели могут быть установлены либо в вертикальном положении, либо под углом 15° градусов наружу. Электрододержатели регулируются по высоте.

Машины могут быть укомплектованы специальной арматурой (рис. 19):

- а) Нижним хоботом для сварки продольного шва цилиндрических изделий;

- б) Держателем углового электрода (позволяет произвести сварку в узких труднодоступных местах);

- в) Поворотной арматурой (верхний электрододержатель регулируется по высоте, нижний хоботконсоль вращается и электрододержатель регулируется по высоте);

- г) Держателем качающегося и балочного электродов (для одновременной сварки нескольких точек, например, металлической сетки);

- д) Электродом-тисками (для сварки стержней, пластинок к ним и т.д.).

Рис. 19. Арматура для точечной сварки к стационарным сварочным машинам фирмы «DALEK»

Все машины могут быть укомплектованы электродами разной формы и длины.

Стационарные машины точечной сварки серии SF имеют встроенный цифровой блок управления RS-15, который позволяет наглядно устанавливать следующие параметры сварочного процесса: время прохождения сварочного тока (плавная регулировка), величину сварочного тока (плавная регулировка), режим сварки без протекания тока через электроды (тестовый режим). Машины серии SF-202/204 (в отличие от SF-102/104) имеют смещенный центр вращения верхней арматуры, благодаря чему происходит точное совмещение электродов (без трения).

Машины серии SL имеют встроенный блок управления RS-17, который обеспечивает ряд дополнительных функций (по сравнению с RS-15): установку времени токовой задержки (для образования достаточного усилия сжатия на электродах перед началом сварки), плавную установку времени нарастания сварочного тока, возможность сварки сериями импульсов тока, установку времени охлаждения сварочного «ядра», возможность сварки сериями точек (автоматический режим). Все остальные параметры и конструктивные решения аналогичны машинам серии SF.

В машинах серии PL (рис. 20) устанавливается мультифункциональный блок управления MPS-10, который позволяет регулировать 5 основных параметров сварочного процесса и запоминать 8 программ сварки. Дополнительно предусмотрены следующие режимы: импульсная сварка, сварка сериями точек, работа установки без протекания сварочного тока через электроды (тестовый режим), а также ряд других функций. Понятные надписи на кнопках и цифровом табло облегчают работу с блоком управления (табл. 8).

Таблица 8. Технические характеристики машин серии PL

| Тип | ||||||

| Технические параметры | PL40 | PL63 | PL40 | PL63 | PL 80 | PL 100 |

| Длина хобота, мм | 250–550 | 450–750 | 350–650 | |||

| Ном. потребляемая мощность 50% ПВ, кВА | 40 | 63 | 40 | 63 | 80 | 100 |

| Ток к.з. вторичной обмотки. кА | 26,2 | 31,5 | 21,5 | 26,3 | 35 | 41,5 |

| Раствор min/max. мм | 150/310 | 160/360 | ||||

| Регулируемость электрододержателя, мм | 130 верх./ 120 нижн. | 110 верх./ 170 нижн. | ||||

| Рабочее давление сжатого воздуха min/max, бар | 6–10 | |||||

| Толщины свариваемых металлов, мм | ||||||

| углеродистые стали | 6+6 | 7+7 | 5+5 | 6+6 | 8+8 | 8+8 |

| высоколегир. стали | 1,5+1,5 | 1,5+1,5 | 1,5+1,5 | 1,5+1,5 | 1,5+1,5 | 1,5+1,5 |

| латунь | 3+3 | 4+4 | 2+2 | 3+3 | 5+5 | 5+5 |

| алюминий | 1,5+1,5 | 2+2 | 1 + 1 | 1,5+1,5 | 3+3 | 3+3 |

| арматура | 18+18 | 20+20 | 16+16 | 18+18 | 22+22 | 22+22 |

| Габариты – брутто (Д×Ш×В). мм | 150×842×1601 | 1350×842×1601 | 1370×882×1725 | |||

| Масса – брутто, кг | 455 | 465 | 480 | 490 | 620 | 635 |

Рис. 20. Общий вид сварочной машины серии PL 100

Машины серии PL могут быть укомплектованы пневмоцилиндрами двойного хода (управление происходит от 2-х педалей). В этом случае при нажатии на первую педаль происходит подготовительный ход, а при нажатии на вторую педаль – рабочий (уменьшенный) ход сварочного электрода. Также под заказ изготавливаются машины с возможностью изменения усилия сжатия электродов в процессе сварки (в стандартном исполнении усилие сжатия устанавливается регулятором давления в пневмосистеме до процесса сварки).

Машины рельефной и шовной сварки DALEX, Германия (рис. 21).

Рис. 21. Общий вид сварочных машин рельефной и шовной сварки серии: а – PMS 11-4; б – PMS 14-4; в – PMS 16-4 MF

Рельефная сварка

Она отличается от точечной тем, что место контакта между свариваемыми деталями определяется не электродами, а выступами (рельефами) на деталях. Форма и размеры рельефа определяют процесс сварки и сварное соединение и являются поэтому существенными параметрами режима рельефной сварки.

Шовная сварка

Этот вид сварки образуется последовательной постановкой частично перекрывающих друг друга точек, представляющих собой в целом сварной шов; при этом в большинстве случаев электродами являются ролики.

Машины PMS 10–4Т (настольное исполнение) и PMS 10–4 (напольное исполнение) могут быть укомплектованы под разные способы контактной сварки: точечная сварка (исполнение А), комбинация точечной и рельефной сварки (исполнение В), рельефная сварка (исполнение С).

Машины PMS 14–4, PMS 16–4 – могут поставляться в исполнениях: А – точечная сварка, В – комбинация точечной и рельефной сварки, С – рельефная сварка, N – шовная сварка с поперечным и/или продольным расположением роликов.

Машина PMS 11–4 – может поставляться в исполнениях А, В, С. N и AN – комбинация точечной и шовной сварки, BN – комбинация точечной, шовной и рельефной сварки (табл. 9).

Машины PMS 32–5, PMS 34–4, PMS 36–5 используют только для рельефной сварки.

Все машины могут быть изготовлены:

- а) с трансформаторами разной мощности;

- б) с разной длиной хобота;

- в) могут быть укомплектованы разными блоками управления: 1, 8, 50 или 100 программ;

- г) разными выключателями.

Дополнительная комплектация:

- цилиндр двойной подачи (DH);

- цилиндр двойной подачи с установкой предварительного перемещения (DHZ);

- цилиндр подачи с установкой предварительного перемещения и выключателем определения рабочей последовательности (DHZF);

- цилиндр с увеличенным диапазоном усилия;

- реле потока для контроля количества охлаждающей воды;

- устройство установки по высоте нижней электродной арматуры;

- опускание верхнего электрода без приложения усилия сжатия клапаном с ручной регулировкой;

- электронный включатель усилия сжатия на электродах;

- удвоенное значение напряжения вторичной обмотки;

- устройство выравнивания давления для компенсации допусков инструмента;

- исполнение с питанием от трехфазной сети постоянного тока;

- специальное вспомогательное оборудование.

Под каждую конкретную задачу клиента подбирается своя специальная комплектация.

Под заказ изготавливаются машины специального назначения.

Наиболее востребованными моделями фирмы «NIMAK» для машиностроительной отрасли являются стационарные установки для точечной сварки РМР 6– 2/50 (рис. 22), РМР 6–2/80, РМР 6–2/100, РМР 6–2/125, РМР 6–2/150 (табл. 10).

Таблица 9. Технические характеристики машин шовной сварки серии PMS

| Тип | Технические параметры | |||||||

| Напряжение питания,

В |

Наиб. ток,

кА |

Вылет номин.,

мм |

Усилие сжатия, даН | Свариваемые толщины, мм | Масса. кг | |||

| н/у

сталь |

высоколег.

стали |

алюм.

сплавы |

||||||

| PMS 11-4

NL или NQ 80 кВА |

380 | 25 | 350

550 750 |

100…600 | 2+2 | 1,5+1,5 | 1,0+1,0 | 550 |

| PMS 11-4

NQL 80 кВА |

380 | 25 | 350

550 750 |

100…600 | 2+2 | 1,5+1,5 | 1,0+1,0 | 550 |

| PMS 14-4 NL

160 кВА |

550

750 1050 |

200…1200 | 2+2 | 1,5+1,5 | 1,0+1,0 | 1025 | ||

| PMS 14-4 NQ

160 кВА |

380 | 38,7 | 550

750 1050 |

200..,1200 | 2+2 | 1,5+1,5 | 1,0+1,0 | 1025 |

| PMS 16-4 NL

250 кВА |

380 | 30 | 550

750 1050 |

200…1200 | 3+3 | 2,5+2,5 | 1,5+1,5 | 1440 |

| PMS 16-4 NQ

250 кВА |

380 | 30 | 550

750 1050 |

200…1200 | 3+3 | 2,5+2,5 | 1,5+1,5 | 1440 |

Рис. 22. Общий вид машины для точечной сварки фирмы «NIMAK» модели РМР 6-2/50

Установки имеют жидкостное охлаждение; прямолинейный ход электродов с пневмоприводом; плавное регулирование расстояния между арматурами; регулируемое усилие на электродах (с помощью переключателя); блок регулировки сжатого воздуха в комплекте с сетевым (автоматическим) выключателем.

Для регулировки расхода жидкости на контуры охлаждения (на электроды, хоботы и т.д.) отдельно на каждый круг охлаждения поставляется панель приборов.

Таблица 10. Технические характеристики установок PMP

| Наименование параметра | Тип установки | ||||

| РМР 6– 2/50 | РМР 6– 2/80 | РМР 6– 2/100 | РМР 6– 2/125 | РМР 6– 2/150 | |

| Толщина листов, мм* | 3+3 | 4+4 | 4+4 | 5+5 | 5+5 |

| Номинальная мощность (ПВ 50%), кВА | 50 | 80 | 100 | 125 | 150 |

| Макс. сварочный ток, кА | 23,2 | 33,6 | 38,4 | 43,2 | 46,4 |

| Усилие, daN** | 140– 900 | 140– 900 | 140– 900 | 140– 900 | 140– 900 |

| Вылет, мм | 350– 1050 | 350– 1050 | 350– 1050 | 350– 1050 | 350– 1050 |

| Ход электрода, мм | 100 | 100 | 100 | 100 | 100 |

* Даны максимальные величины для низкоуглеродистой стали.

** daN=10H=l кг/м2.

Для рельефной сварки используют стационарные установки BMP 6–2/50, BMP 6–2/80, BMP 6–2/100, BMP 6–2/125, BMP 6–2/150, технические характеристики которых приведены в табл. 11.

Установки имеют: жидкостное охлаждение; прямолинейный ход электродов с пневмоприводом; плавное регулирование расстояния арматурами; регулируемое усилие на электродах (с помощью переключателя); блок регулировки сжатого воздуха в комплекте с сетевым (автоматическим) выключателем; панель приборов для регулировки расхода жидкости отдельно на каждый круг охлаждения; отдельные контуры охлаждения (на электроды, хоботы и т.д.).

Таблица 11. Технические характеристики установок рельефной сварки

| Наименование параметра | Тип установок | ||||

| BMP

20/80 |

BMP

20/100 |

BMP

20/125 |

BMP

20/150 |

BMP

20/200 |

|

| Номинальная мощность (ПВ 50%), кВА | 80 | 100 | 125 | 150 | 200 |

| Макс. сварочный ток, кА | 48 кА | 57,6 | 66,4 | 75,2 | 84 |

| Усилие, daN* | 500–

2000 |

500–

2000 |

500–

2000 |

500–

2000 |

500–

2000 |

| Вылет, мм | 250–550 | 250–550 | 250–550 | 250–550 | 250–550 |

| Ход электрода, мм | 100 | 100 | 100 | 100 | 100 |

* daN=10H=l кг/м2.

Стационарные установки для шовной сварки (рис. 23) NMP 7/80, NMP 7/100, NMP 7/125.

Модификации для выполнения поперечных и продольных швов имеют:

- жидкостное охлаждение.

- пневмопривод.

- гидравлическое регулирование расстояния между арматурами.

- регулируемое усилие на электродах (с помощью переключателя).

- приводится в движение верхним сварочным роликом (возможны два приводных ролика).

- блок регулировки сжатого воздуха.

- отдельные контуры охлаждения (на электроды, хоботы и т.д.).

- возможность установки MF-трансформаторов.

- возможность установки сервопривода с пневмоцилиндром.

- панель приборов для регулировки расхода жидкости отдельно на каждый круг охлаждения.

Рис. 23. Общий вид машины для шовной сварки модели NMP 7/80

Машины для конденсаторной сварки POWERKES (рис. 24) имеют:

- Плавкий предохранитель 16–63 А, сварочный ток до 700 кА.

- Сверхбыстрое нарастание тока.

- Сварка за миллисекунды.

- Максимальную производительность с минимальным износом электрода.

- Высокую точность сварки без искажений и отжигов.

Машина может производить:

- а) Сварку различных материалов (сталь + медь, латунь + сталь).

- б) Сварку деталей различной формы и с разными поверхностями.

- в) Сварку сталей с содержанием углерода > 0,2 %.

- г) Сварку высокопрочных и жаростойких сталей (R 0,2 ≤ 600 МПа).

Рис. 24. Общий вид машины для конденсаторной сварки модели POWER-KES

Сварочные машины НИМАК Power-КЕS (табл. 12) работают по принципу преобразованного разряда конденсатора. Во время остановки процесса сварки электронное зарядное устройство заряжает специальные конденсаторы до необходимого для сварочного процесса напряжения. Во время сварки конденсаторы разряжаются с помощью трансформаторов.

Так как во время этого процесса энергия из сети не поступает, то подключенная нагрузка очень мала (примерно в 20 раз меньше по сравнению с аналогичными машинами контактной сварки), а нагрузка сети симметрична. Большие машины Power-KES рассчитаны на потребление из сети 32 А. Тепловыделение и искажение сведены к минимуму вследствие быстрого нарастания тока, большого значения сварочного тока и короткого времени сварки.

Для обеспечения надлежащего качества сварки с помощью пульта управления Qualy-KES можно вводить и регулировать параметры сварочного процесса: мощность сварки, сварочный ток, усилие сжатия электродов и время сварки.

Управление одновременно всеми этими параметрами позволяет добиться желаемого качества сварного шва. Qualy-KES встроен в программируемый логический контроллер. Все значения параметров, а также результаты работы отображаются на дисплее ПК.

Таблица 11. Технические характеристики машин Power-KES

| Наименование товара | Тип установки | ||

| Power-KES 10000 | Power-KES 20000 | Power-KES 100000 | |

| Производительность, в сек. | 800–10000 | 6000–20000 | 18000–100000 |

| Усилие, daN* | 40–1600 | 100–3000 | 1000–20000 |

* daN=10H=l кг/м2.

Сварочные аппараты серии NOMARK (Бельгия) для приварки крепежа используют принцип конденсаторного разряда.

Аппараты NOMARK могут работать со сварочными пистолетами двух типов: подъемного и контактного, модели G1 и С1.

Сварочный пистолет подъемного типа G1 более универсален и предназначен для приварки крепежных элементов из алюминия, латуни, обычной и нержавеющей стали. Сварочный пистолет контактного типа С1 предназначен для приварки крепежа из обычной и нержавеющей стали, а также латуни. Для приварки крепежных элементов большой длины, например, гвоздей для крепления термоизоляции длиной до 225 мм используется сварочный пистолет модели С2. Для приварки крепежных элементов с плоской шляпкой, для крепления термоизоляционных материалов используется сварочный пистолет модели CHP.

Аппараты NOMARK могут приваривать следующие типы и размеры крепежных элементов из стали, нержавеющей стали, латуни и алюминия:

- резьбовая шпилька от М3 до М8 высота до 80 мм

- нерезьбовая шпилька диаметром от 3 до 8 мм высота до 80 мм;

- резьбовая втулка с резьбой от М3 до М6 высота до 40 мм;

- одинарные и двойные лепестки заземления;

- гвозди для крепления термоизоляции.

Силовые блоки аппаратов NOMARK выполнены на современной интегральной элементной базе, за счет чего удалось добиться непревзойденно малого веса блока в своем классе, высочайшей надежности и функциональности. Современный и эргономичный дизайн корпуса аппарата и сварочных пистолетов делают работу со сварочной системой NOMARK простой и комфортной. Электронная начинка блока следит за постоянством сварочных параметров и работой аппарата. Цифровой вольтметр и светодиодные индикаторы режимов работы выведены на переднюю панель силового блока. Силовой блок имеет термо- и электрическую защиту.