Содержание страницы

1. Электросварка под флюсом

При электродуговой сварке под флюсом вместо электродов применяется сварочная проволока без обмазки, а флюс подается отдельно и покрывает поверхность сварочной ванны для ее защиты от контакта с воздухом.

Сварка под флюсом может быть автоматической и механизированной.

Автоматическая сварка под флюсом производится автоматической установкой – сварочной головкой или сварочным трактором. Установка подает сварочную проволоку и флюс в зону сварки, поддерживает горение дуги и перемещает ее вдоль свариваемого соединения. Толщина слоя флюса находится в пределах 30…50 мм. Ток подводится от источника сварочного тока к электроду через токопроводящий мундштук, который находится на небольшом расстоянии от плавящегося конца сварочной проволоки, благодаря чему можно применять большие сварочные токи.

При горении дуги образуется ванна расплавленного металла, которая сверху закрыта расплавленным шлаком и флюсом, оставшимся нерасплавленным. Нерасплавленный флюс отсасывается через шланг обратно в бункер. Газы и пары в зоне сварки образуют замкнутую газовую полость. Возникающее при этом избыточное давление оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги остается тонкий слой металла, что обеспечивает глубокий провар основного металла. Значительно уменьшаются потери металла на угар и разбрызгивание, а также потери теплоты, так как дуга горит в замкнутом пространстве.

При перемещении сварочной дуги наплавленный металл остывает и образует сварной шов. Шлак затрудняет его охлаждение.

Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствует выходу на поверхность вредных металлических включений и газов и получению однородного по химическому составу металла шва, чистого, плотного и однородного.

Преимущества автоматической сварки под флюсом:

- Высокая производительность, в несколько раз выше производительности при ручной сварке; это обеспечивается применением больших токов благодаря малой длине конца сварочной проволоки от дуги до мундштука без опасения ее перегрева, более полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации;

- Высокое качество сварного шва при защите металла сварочной ванны расплавленным шлаком, увеличение плотности металла шва при его медленном охлаждении под слоем застывшего шлака;

- Экономия сварочной проволоки при снижении потерь на угар, разбрызгивание металла и остатки электродов (огарки) как при ручной сварке;

- Экономия электроэнергии за счет более полного использования теплоты дуги;

- Лучшие условия труда, так как дуга закрыта слоем шлака и флюса, меньше выделение газов и пыли, нет необходимости защиты лица от действия дуги.

Недостатки автоматической сварки под флюсом:

- а) ограниченная маневренность сварочных автоматов;

- б) сварка в нижнем положении.

По способу изготовления флюсы делятся на плавленные и неплавленные.

Плавленные флюсы получают сплавлением составляющих их компонентов, что включает процессы: размалывание сырьевых материалов; перемешивание их в определенных соотношениях; плавка в газовых или электродуговых печах; грануляция расплава с целью получения зерен флюса определенных размеров. Грануляция производится путем выпуска в воду расплава флюса, где он остывает и растрескивается на мелкие частицы. После этого флюс сушат в барабанах или сушильных шкафах и просеивают через сито.

Сырьевыми материалами для производства флюса являются марганцевая руда, кварцевый песок, плавиковый шпат, глинозем, мел и др.

Основными компонентами в составе флюса являются марганец в виде окисла и кремний в виде, кремнезема.

Марганец восстанавливает содержащиеся в наплавленном металле окислы железа. Также способствует удалению серы в шлак, образуя сульфид MnS. При сварке низкоуглеродистых и низколегированных сталей марганцовистые флюсы легируют металл шва.

Кремний приводит к снижению пористости металла шва, так как подавляет образование оксида углерода, являющегося одной из причин образования пор в наплавленном металле.

Неплавленные флюсы представляют собой механическую смесь входящих в них материалов. Исходными материалами являются кремнезем, плавиковый шпат, марганцевая руда, ферросплавы и др. Это материалы дробят, измельчают и смешивают в определенных соотношениях с водным раствором жидкого стекла. Затем пропускают через гранулятор и получают шарообразные гранулы, которые поступают на сушку и, прокалку.

Для обеспечения устойчивого процесса сварки применяются сварочные автоматы, работающие по двум принципам: автоматы с переменной скоростью подачи электродной проволоки в зависимости от изменения дугового промежутка, и автоматы с постоянной скоростью подачи электродной проволоки.

Сварочный трактор типа АДС-1000–2 относится к сварочным автоматам с переменной скоростью подачи, у которых скорость подачи электродной проволоки плавно изменяется в зависимости от напряжения сварочной дуги.

Трактор АДС-1000–2 рассчитан для сварки электродной проволокой диаметром 3…6 мм силой тока до 1200 А при скорости сварки 15…70 м/ч.

Автоматы с постоянной скоростью подачи электродной проволоки получили более широкое распространение. Электродвигатель для подачи электродной проволоки получает питание непосредственно от сети, поэтому его частота вращения постоянна независимо от длины дуги (и напряжения на дуге).

Автоматическое регулирование в данных автоматах осуществляется так, что если при сварке длина дуги уменьшится по разным причинам, то напряжение на дуге понизится. Обычно внешняя характеристика источника питания дуги является падающей, и уменьшение напряжения на дуге ведет к возрастанию сварочного тока и увеличению скорости плавления электродной проволоки.

Повышение скорости плавления проволоки при постоянной скорости подачи приводит к удлинению дуги, т. е. к восстановлению ее нормальной длины. При увеличении длины дуги напряжение возрастает и сварочный ток понижается в соответствии с внешней характеристикой источника тока. При этом скорость плавления сварочной проволоки уменьшается, что при постоянной скорости ее подачи приводит к сокращению дугового промежутка.

При питании переменным током для устойчивой работы автомата колебания напряжения в сети должны быть не более 6…8%, а при постоянном токе работа автомата нормальна.

Самоходный автомат типа АБС (А-184) применяется для сварки электродной проволокой диаметром 3…6 мм на переменном и постоянном токе величиной до 1500 А стыковых, угловых и нахлесточных соединений толщиной 5…30 мм, кольцевых швов и наплавки вращающихся деталей.

Автомат состоит из трех узлов (комплектов). Комплект А является подвесной сварочной головкой, состоящей из подающего механизма, мундштука с правильным устройством, механизма для направления движения головки по шву, пульта управления. Скорость подачи проволоки регулируется в пределах 30…225 м/ч.

Комплект Б состоит из подъемного механизма для подвески и вертикального подъема сварочной головки, устройства для подачи флюса и катушки для электродной проволоки.

Комплект С является самоходной тележкой велосипедного типа для передвижения автомата по швеллерам, лежащим в вертикальной плоскости.

Сварочный трактор является более эффективным и маневренным устройством (табл. 1).

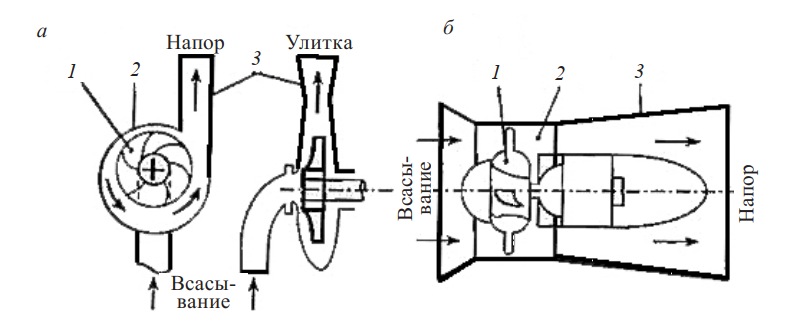

Трактор (рис. 1) предназначен для автоматической одноили двухдуговой сварки низкоуглеродистых, углеродистых и низколегированных сталей. Трактор может использоваться:

- Для сварки под флюсом или в среде защитного газа (МИГ/МАГ)

- Для сварки стыковых, угловых или нахлесточных соединений, с разделкой и без разделки кромок, внутри и вне колеи трактора

- Для сварки одной или двумя сварочными головками

Рис. 1. Общий вид сварочного аппарата для сварки балочных и листовых конструкций

Швы прямолинейные. Трактор в процессе работы передвигается по изделию или направляющей профильной рейке. Точность движения обеспечивается механизмом слежения.

Трактор может выполнять сварку сплошными проволоками 0 1,2–2,0 мм, порошковыми 0 2,0–3,2, он снабжен двумя флюсобункерами объемом 5 л. каждый.

Регулировка скорости подачи проволоки и скорости сварки (оба механизма подачи проволоки регулируются отдельно) раздельная.

Бестоковая раздельная заправка проволоки производится в каждый механизм подачи, трактор имеет:

- Реверс хода трактора (возможность менять направление сварки).

- Тест хода тележки. Вывод на стрелочные приборы режимов сварки (U CB, I, U).

- Ручную настройку положения горелок в различных плоскостях.

- Возможность (опция) изменять ширину колеи (межгорелочного расстояния) от 225 до 395 мм.

- Высоту стенки балки до 430 мм.

- Перемещение трактора осуществляется двумя синхронизированными тележкамипо два колеса на каждой. Все колеса приводные. Этим обеспечивается стабильность перемещения трактора по неровному листу, а так же при разгрузке флюсобункеров и кассеты с проволокой.

- Имеется муфта для отключения двигателя и обеспечения свободного хода трактора.

- Возможность использования водоохлаждаемых горелок (позволяет повысить ПВ до 100%).

- Экраны для защиты сварщика от УФ излучения.

- Систему слежения – механическую.

- Поворотную консоль и регулировку наклона блока управления облегчают работу сварщикаоператора.

- Для транспортировки краном снабжен двумя рым-болтами.

Рекомендуется использовать трактор с источниками типа ВДУ, ВС с током 500А и выше.

Таблица 1. Технические характеристики сварочного трактора

| Наименование характеристики | Значение |

| Номинальный сварочный ток, А | 500 |

| Номинальное напряжение питающей сети, В* | 24 |

| Номинальный режим работы, ПВ, %, не менее | 100 |

| Диаметр сплошной электродной проволоки, мм | 1,2–2,0 |

| Диапазон регулирования скорости подачи электродной проволоки, м/ч | 10–900 |

| Диапазон регулирования скорости сварки, м/ч | 10–100 |

| Предельный угол наклона сварочной горелки к горизонтали, град | 60 |

| Масса электродной проволоки в кассете, кг | ×18 |

| Емкость бункера для флюса, дм3 | 5 |

| Габаритные размеры автомата, мм (д×ш×в) | 950×1100×880 |

| Масса автомата без электродной проволоки, флюса и источника питания, кг | 100 |

Для механизации вспомогательных работ при сварочных операциях применяются универсальные и специализированные приспособления.

К универсальным относятся установки и приспособления общего назначения: кантователи и стенды, винтовые стяжки, правильные скобы, домкраты, хомуты и др.

Специализированные установки и приспособления разрабатывают при серийном и массовом производстве. Они представляют собой установки с подвижными и неподвижными фиксаторами, имеющими зажимные устройства различного принципа действия.

Данный вид сварки производится автоматами или полуавтоматами, которые настраиваются на определенный режим сварки и не могут учесть все неточности и отклонения в разделке свариваемых кромок и в сборке изделия под сварку. Поэтому подготовка, кромок и сборка изделия под сварку должны быть более точными, чем для ручной сварки.

Разделку кромок производят на специальных установках, обеспечивающих точность, газовой резкой, также на металлорежущих станках.

Перед сборкой под сварку свариваемые кромки должны быть очищены от ржавчины, грязи, масла, влаги и шлаков, так как загрязнения, попадая в зону сварки, могут привести к образованию пор, раковин и неметаллических включений. Очищается поверхность деталей шириной 50…60 мм по обе стороны от шва.

Перед сваркой детали закрепляют на стендах или других устройствах с помощью приспособлений или прихватывают ручной сваркой. Прихватки делают обычно длиной 50…70 мм на расстоянии не более 400 мм друг от друга и крайние на расстоянии не менее 200 мм от края шва. Прихватки должны очищаться от шлака и застывших брызг металла.

К свариваемым кромкам в начале и конце продольного шва приваривают вводные и выводные планки для ввода электрода в шов и вывода его из шва. На планках должны быть разделки в соответствии с разделкой свариваемых кромок.

Стыковые швы выполняют согласно ГОСТ8713–79 с разделкой или без разделки кромок.

Швы могут быть одно- и двухсторонними, одно- и многослойными.

Нахлестанные и тавровые соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом при горизонтальном положении одного из листов.

Сварку «в лодочку» выполняют на весу при зазоре между кромками менее 1 мм, а при больших зазорах – на флюсовой подушке или на подкладках.

При полуавтоматической сварке перемещение дуги вдоль свариваемого соединения производится сварщиком на себя или справа налево. При этом держатель опирается на кромки свариваемого изделия, чем поддерживается постоянный вылет электродной проволоки в пределах 15…25 мм. Повышается устойчивость горения дуги, что позволяет производить сварку металла толщиной 0,8…1 мм и швов с катетом до 2 мм при сварочных токах 80…100 А.

2. Оборудование для электрошлаковой сварки

Электрошлаковой называют сварку за счет теплоты, выделяющейся при прохождении электрического тока через расплавленный электропроводящий шлак. Такой способ сварки является высокопроизводительным способом сварки металла значительной толщины.

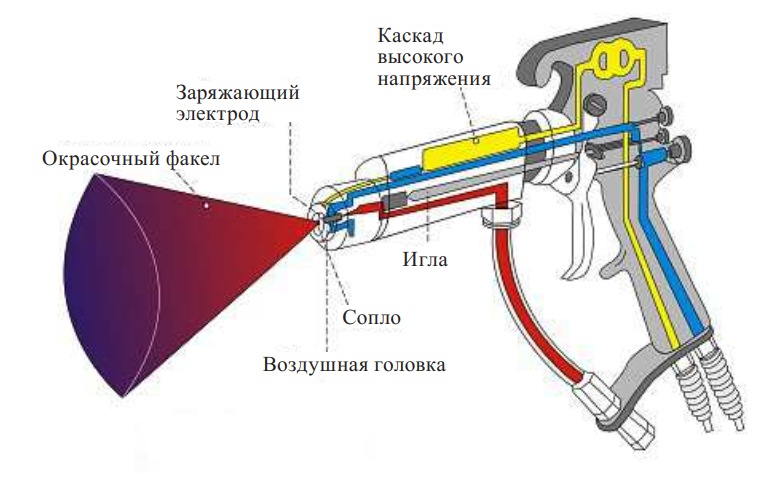

Схема электрошлаковой сварки показана на рис. 2. Зазор между свариваемыми кромками удерживается сборочными скобами и другими приспособлениями. С боков зазор закрывается в месте плавления свариваемого металла медными ползунами. В образовавшееся пространство вводится флюс и электродная проволока через токоподводящий мундштук и подающие ролики.

Рис. 2. Схема электрошлаковой сварки

Для электрошлаковой сварки разработаны следующие аппараты:

- Рельсовые, перемещаются по вертикальным рельсам или специальным направляющим вдоль свариваемого соединения (типы А-820М, А-535, А-681);

- Безрельсовые, связаны со свариваемым изделием механическим креплением и движутся по свариваемой конструкции (типы А-304 и А-612);

- Шагающие магнитные, перемещаются по свариваемой конструкции с помощью системы шагающих электромагнитов (тип А-501М)

Источниками питания многоэлектродных аппаратов для электрошлаковой сварки являются трехфазные сварочные трансформаторы типов ТШС-1000–3 и ТШС-3000–3, обеспечивающие в каждой фазе сварочный ток 1000 и 3000 А. Вторичное напряжение трансформаторов можно изменять в пределах 38…54 В за счет отводов в обмотках. Возможно также применение трансформаторов типов ТСД-500, ТСД-2000, СТН-750.

Для электрошлаковой сварки применяются флюсы марок АН-8 и АН-22.

Электрошлаковая сварка может применяться для стыковых, угловых, тавровых и кольцевых соединений.

3. Оборудование для сварки в среде защитных газов

При изготовлении и монтаже конструкций из углеродистых и низколегированных сталей широкое распространение получила сварка в углекислом газе.

Однако углекислый газ имеет недостатки, так как попадая в зону дуги, не является нейтральным, а распадается на окись углерода и свободный кислород. Происходит частичное окисление расплавленного металла сварочной ванны и металл шва получается пористым с низкими механическими свойствами. Чтобы устранить этот недостаток применяют электродную проволоку с повышенным содержанием раскисляющих примесей – марганца и кремния.

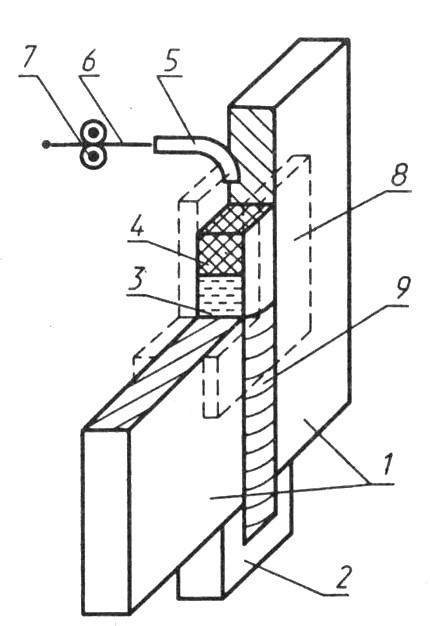

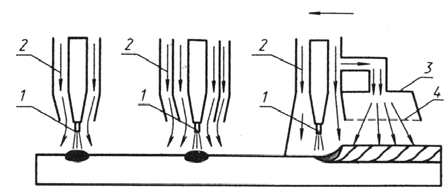

На рис. 3 приведены схемы некоторых способов подвода защитного газа к месту сварки. Основные способы защиты дуги и сварочной ванны основаны на струйной подаче газа в нужные места. При этом подача газа может быть центральной, боковой и комбинированной.

Рис. 3. Схемы подачи защитных газов в зону сварки: а – центральная одним концентрическим потоком; б – центральная двумя концентрическими потоками; в – в подвижную камеру (насадку): 1 – электрод; 2 – направление потока газа; 3 – насадка; 4 – сетка распределительная

При центральной подаче газ подается из сопла горелки, расположенного симметрично оси электрода, под небольшим избыточным давлением, и дуга окружена со всех сторон защитным газом.

В качестве защитных при сварке могут использоваться: аргон, гелий, углекислый газ.

Аргон поставляется в газообразном виде в специальных баллонах под давлением 15 МПа. Баллоны окрашены в серый цвет с зеленой полосой и зеленой надписью «Аргон чистый».

Аргон применяется при сварке ответственных конструкций и для сварки высоколегированных сталей, титана, алюминия и его сплавов.

Гелий – одноатомный инертный газ без цвета и запаха. Производится гелий двух сортов: высокой чистоты – 99,985% гелия и технической чистоты (технический!) – 99,8% гелия. Он поставляется в таких же баллонах, что и аргон, но они окрашены в коричневый цвет с белой надписью «Гелий».

Углекислый газ СО2 состоит из углерода и кислорода, без цвета и запаха, получается из продуктов сгорания антрацита или кокса, при обжиге известняка.

Углекислый газ поставляется в сжиженном состоянии в специальных баллонах вместимостью 40 л. В баллон вмещается 25 кг углекислоты. Чистота углекислоты первого сорта должна соответствовать 99,5%, а высшего сорта – 99,8%. Баллоны с углекислотой окрашены в черный цвет с желтой надписью «СО2 сварочный».

Углекислый газ применяется при сварке низкоуглеродистых, конструкционных и специальных сталей.

Ручная сварка постоянным током производится на установке, состоящей из сварочного генератора постоянного тока или выпрямителя, балластного реостата, баллона с газом, редуктора на нем, газоэлектрической горелки и контрольно-измерительных приборов.

Балластные реостаты включают в сварочную цепь для регулирования сварочного тока и повышения устойчивости горения дуги.

Газоэлектрическая горелка типа ЭЗР получила большое распространение при сварке, в том числе: горелка типа ЭЗР-66 для сварки током до 150 А, горелка типа ЭЗР-4– 68 – до 500 А, горелка типа ЭЗР-5–71 – до 800 А.

Горелки типов АР-10–3, АР-75, АР-9 применяются для сварки при больших токах (до 450 А) и снабжены системой водяного охлаждения.

Электродержатель типа ЭЗР-З-66 состоит из корпуса, сменного наконечника, рукоятки с устройством включения подачи газа и газотокоподводящего кабеля. Сменные наконечники имеют диаметр сопла 8…10 мм, позволяют использовать электроды диаметром 1,5; 2,0 и 3,0 мм, рассчитаны на сварочные токи до 150 А, расход аргона 120…360 л/ч.

Ручная сварка переменным током производится на установке, состоящей из источника питания дуги, осциллятора, балластного реостата, баллона с газом с укрепленным на нем редуктором, газоэлектрической горелки, контрольно-измерительных приборов.

Источники питания должны иметь повышенное вторичное напряжение холостого хода для устойчивого горения дуги. Для этого в сварочную цепь включают два сварочных трансформатора с последовательным включением вторичных обмоток. Также применяют трансформатор типа ТСДА с повышенным вторичным напряжением холостого хода.

Осциллятор обеспечивает быстрое возбуждение и устойчивое горение дуги. Осциллятор включают непосредственно в питающую сеть напряжением 220 В. Он состоит из повышающего трансформатора и колебательного контура. Трансформатор повышает напряжение с 220 до 6000 В. Колебательный контур состоит из высокочастотного трансформатора, конденсатора и разрядника; он служит для выработки тока высокой частоты.

Автоматическая сварка производится неплавящимся и плавящимся электродами.

Автомат типа УДПГ-300 состоит из сварочной головки, электродвигателя, механизма подачи проволоки, кассеты с электродной проволокой, кнопки управления.

Сварочные тракторы типа АДСП-2 применяются для сварки черных и цветных металлов толщиной более 0,8 мм.

Автоматы типа АТВ применяются для сварки труб различного диаметра вольфрамовым электродом и присадочной проволокой диаметром 1,6…2 мм.

Сварка в углекислом газе может производиться полуавтоматическими и автоматическими аппаратами.

Полуавтоматическая установка включает сварочный преобразователь постоянного тока, газоэлектрическую горелку, механизм подачи электродной проволоки, шкаф с электроаппаратурой, баллон с углекислым газом, редуктор и расходомер, осушитель, подогреватель.

Сварочные преобразователи могут быть типов ПСГ-350 и ПСГ-500–2.

Газоэлектрические горелки служат для подачи электродной проволоки в зону дуги и для подвода сварочного тока к электродной проволоке, для подвода газа к дуге. Горелки могут быть для малых сварочных токов (до 300 А) и больших токов (до 1000 А) – с водяным охлаждением.

Полуавтомат типа А-547 ум (ПДГ-309) предназначен для сварки листового металла толщиной до 3 мм во всех пространственных положениях шва постоянным током обратной полярности, электродной проволокой диаметром 0,8…1,2 мм. Источниками питания дуги служат выпрямители типов ВС-ЗООБ или ВДГ-301, сварочный ток регулируется в пределах 60…300 А. Механизм подачи электродной проволоки вмонтирован в чемоданчик и состоит из электродвигателя постоянного тока, роликов и катушки с проволокой. Частота вращения электродвигателя может плавно регулироваться реостатом, включенным в обмотку двигателя, при этом изменяется скорость подачи электродной проволоки в пределах 100…340 м/ч.

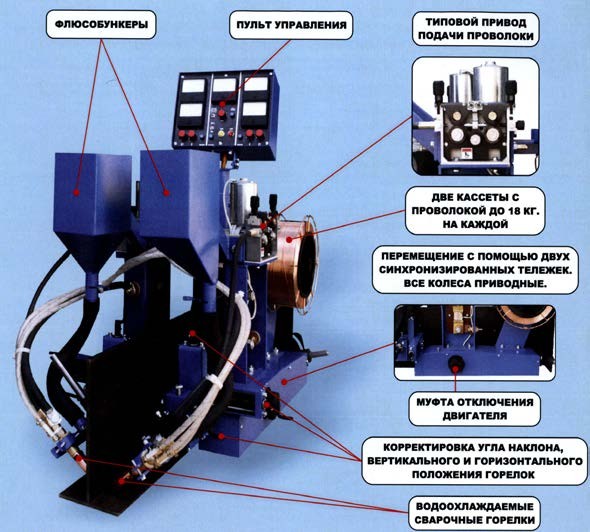

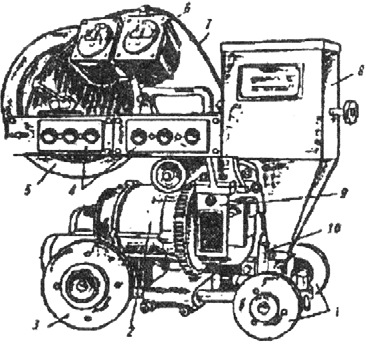

Сварочные аппараты типов АДПГ-500, АСУ-6 или сварочные тракторы типов АДС-1000–2, ТС-17М (рис. 4) переоборудованные для сварки в углекислом газе, применяются для автоматической сварки.

Рис. 4. Общий вид сварочного трактора ТС-17М: 1 – направляющие колеса; 2 – электродвигатель; 3 – ведущие колеса; 4 – пульт с кнопками управления; 5 – кассета с электродной проволокой; 6 – электроизмерительные приборы; 7 – электродная проволока; 8 – бункер для флюса; 9 – механизм подачи проволоки; 10 – мундштук

4. Оборудование для газовой сварки и резки

Газовая сварка – это сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Кислород – это газ без цвета и запаха, плотностью 1,43 кг/м3, служит для получения горючей смеси, способствует интенсивному горению и получению высокотемпературного пламени.

По виду применяемого горючего газа различают ацетилено-кислородную и пропан-бутано-кислородную сварку. Ацетилен – соединение углерода с водородом С2Н2, бесцветный газ с характерным запахом сероводорода. Получают ацетилен в специальных газогенераторах из карбида кальция СаС2. Пропанбутановую смесь получают при добыче и переработке нефтяных газов и нефти. Газ имеет резкий неприятный запах, вызывающий раздражение слизистых оболочек, головную боль. При концентрации его в воздухе от 1,9 до 9,5 % образуется взрывоопасная смесь.

Рабочее место газосварщика оснащается следующим оборудованием: баллон с горючим газом, баллон с кислородом, редуктор кислородный, редуктор для горючего газа, сварочная горелка с набором сменных наконечников и шланги для подачи горючего газа и кислорода в горелку. Перед началом работ сварщик должен убедиться в исправности оборудования. К эксплуатации допускаются только исправные баллоны, прошедшие освидетельствование инспекцией Госгортехнадзора.

Ацетилен доставляют к месту работ в баллонах вместимостью 40 л; при максимальном давлении 1,9 МПа в баллоне содержится примерно 5,5 м3 ацетилена. Баллон должен быть окрашен в белый цвет, с надписью красными буквами «Ацетилен».

Кислород доставляется к месту работ в баллонах вместимостью 40 л; при максимальном давлении 15 МПа в баллоне содержится 6 м3 кислорода. Баллон должен быть окрашен в голубой цвет, с надписью «Кислород» черными буквами. На вентиле баллона не должно быть следов масла и жиров, так как при взаимодействии их с кислородом может произойти взрыв. Если масло или жиры обнаружатся, баллон необходимо сдать на склад с пометкой на корпусе «Масло».

Пропан-бутановую смесь доставляют в баллонах емкостью 40 и 55 л в сжиженном состоянии под давлением 1,6 МПа. Баллон должен быть окрашен в красный цвет, с надписью белыми буквами «Пропан». Заполняется баллон жидкой смесью только наполовину объема, так как при нагревании повышение давления может привести к взрыву газа. Всякая утечка газа также может привести к взрыву, поэтому производится обязательная проверка путем покрытия возможных мест утечки мыльной эмульсией. Если обнаруженную утечку устранить невозможно, баллон отвозят в безопасное место и осторожно выпускают из него газ.

Во избежание взрыва газов баллоны нужно оберегать от удара. Транспортируют их к месту работ при навернутых предохранительных колпаках, на тележках или специальных носилках. Для укладки баллонов используют деревянные подкладки с гнездами, обитыми войлоком. Хранят баллоны с газами в вертикальном положении в помещениях или на открытом воздухе, но обязательно защищенными от воздействия солнечных лучей и не ближе 5 м от места работ.

В горловину каждого баллона ввернут запорный вентиль. Вентиль кислородного баллона изготавливается из латуни, не подверженной коррозии в кислородной среде. Вентиль ацетиленового баллона изготавливают из стали, так как латунь содержит более 70 % меди и при контакте с ацетиленом образует взрывоопасную ацетиленовую медь.

Газоподводящие шланги для подачи кислорода и ацетилена состоят из внутреннего резинового слоя, нитяной оплетки и наружного резинового слоя. Наружный слой ацетиленовых шлангов окрашивают в красный, а кислородных – в синий цвет. Длина шлангов: минимальная – 8 м; максимальная – 30 м; при выполнении монтажных работ допускается применение шлангов длиной до 40 м. Крепятся шланги на присоединительных ниппелях горелок и редукторов с помощью стяжных хомутиков. Разрешается применять шланги, состоящие из отдельных кусков, при этом максимальная длина каждого куска должна быть не менее 3 м, количество стыков не более двух.

Шланги периодически, один раз в 3 мес. подвергаются гидравлическому испытанию на прочность. Под давлением, на 25 % превышающим рабочее давление газа, шланг выдерживают в течение 10 мин. На шланге не должно быть разрывов, просачивания воды и местных вздутий. Результаты испытаний заносят в специальный журнал.

Шланги ежедневно перед началом работ необходимо осмотреть. На их поверхности не должно быть трещин, надрезов, потертостей, отслоений и т. п. Дефектные участки шлангов должны быть вырезаны, а концы соединены двусторонним ниппелем со стяжными хомутиками. Соединение шлангов отрезками гладких труб не разрешается. При обрыве шланга следует немедленно погасить пламя и перекрыть вентили на баллонах. Запрещается во время работы натягивать и перегибать шланги; не допускается пересечение их со стальными тросами и сварочными проводами. Шланги должны быть защищены от огня и механических повреждений.

Сварочная горелка предназначена для смешивания горючего газа с кислородом и получения устойчивой дуги.

Кислородная резка основана на свойстве металла сгорать в струе чистого кислорода. Резак для кислородной резки служит для смешения горючего газа с кислородом, образования прогревающего пламени и подачи в зону резки струи чистого кислорода. В отличие от сварочной горелки резак имеет отдельную трубку для подачи кислорода на головку, состоящую из двух мундштуков: наружного для подогревающего пламени и внутреннего – для струи чистого кислорода. В качестве горючего газа используется ацетилен или пропанбутановая смесь. При зажигании резака сначала должно быть зажжено пламя; затем пускают режущий кислород. При тушении резака сначала закрывают вентиль подачи горючего газа, а затем кислорода. Если резак перегрелся (до вишневого цвета), его нужно потушить и охладить холодной водой. После окончания работы резак следует потушить и закрыть кислородный вентиль. При возникновении пожара на месте работ гасить огонь следует огнетушителем, песком или накинуть на пламя брезентовое или асбестовое покрывало.