Содержание страницы

1. Портативные машины для газокислородной и плазменной резки

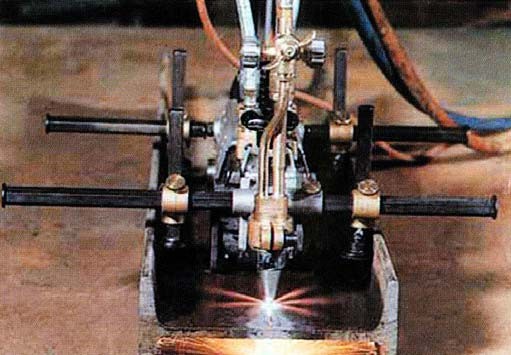

На ряде предприятий отрасли в составе заготовительного производства часто организуют форматнораскроечный цех или участок. В этих цехах для раскроя листового металла применяют современные портативные машины для автоматической газовой резки IK-92 PUMA (Япония).

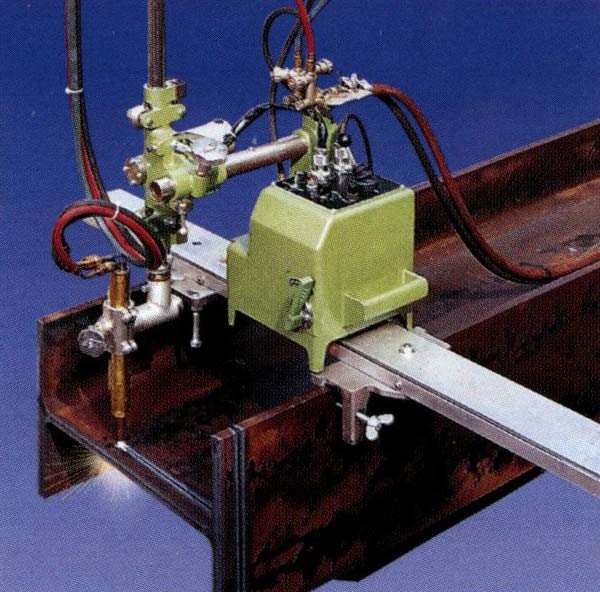

Рис. 1. Общий вид портативной машины для автоматической газовой резки модели IK-92 PUMA

Отличительными особенностями машины (рис. 1) являются то, что она:

- позволяет производить высокоточную автоматическую газовую резку по прямой и по окружности;

- имеет систему тепловой защиты, которая позволяет долгое время непрерывно управлять машиной благодаря совершенным мерам тепловой защиты, включая использование теплоизоляционных материалов в основной части, применение двойного теплового экрана и воздушного принудительного охлаждения от вентилятора;

- имеет безопасный и легко регулируемый держатель резака;

- механизм регулирования горизонтального и вертикального положения резака смонтирован в центре основной части машины, что обеспечивает безопасное манипулирование даже во время резки.

| Технические характеристики | IK-92 PUMA |

| Толщина разрезаемого металла | до 100 мм |

| Радиус вырезаемых окружностей | 50–550 мм |

| Скорость резки | 150…1000 мм/мин |

| Длина секции направляющей | 1800 мм |

| Электропитание | 42/110/220 В |

| Габариты | 480×90×145 мм |

| Масса | 8 кг |

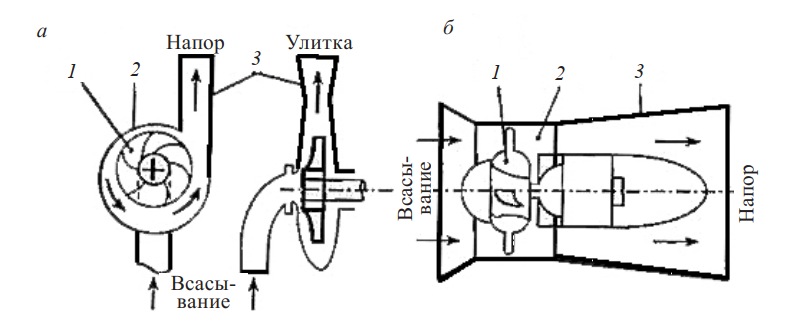

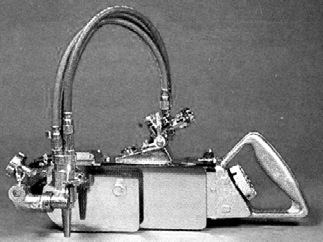

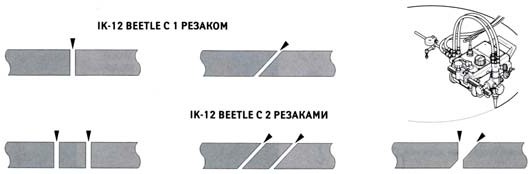

Портативная машина для автоматической газовой резки IK-12 BEETLE имеет следующие основные свойства:

- универсальность и легкая переоснастка машины позволяют производить все виды резки: по прямой, по окружности, скос кромок;

- в приводном механизме использована одиночная коническая система (механический бесшаговый вариатор), которая даёт максимально стабильное перемещение машины;

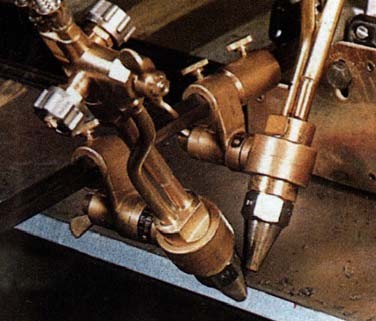

- варианты исполнения с одним или двумя резаками, расстояние между ними регулируется от 80 до 300 мм (рис. 2).

Рис. 2. Схемы автоматической резки портативной машиной: а – с одним резаком; б – с двумя резаками

| Технические характеристики | IK-12 BEETLE |

| Толщина разрезаемого металла | до 300 мм |

| Радиус вырезаемых окружностей | 50–2400 мм |

| Скорость резки | 150…800 мм/мин |

| Длина секции направляющей | 1800 мм |

| Электропитание | 42/110/220 В |

| Габариты | 350×140×150 мм |

| Масса | 9,5 кг с одним резаком

13 кг с двумя резаками |

Для фигурной резки по копиру используют автоматическую портативную газорезательную машину.

Компактная и простая в обращении, IK-54D может производить фигурную газовую резку по месту с использованием стальных копиров (шаблонов), при большом количестве повторений с неизменной точностью. Мощный магнитный ролик плавно направляет резак по любому контуру, разрезая стальные листы толщиной вплоть до 100 мм.

Машина идеально сочетает в себе малый вес, производственную универсальность и многофункциональность, что делает ее эффективным средством экономии времени и трудовых затрат.

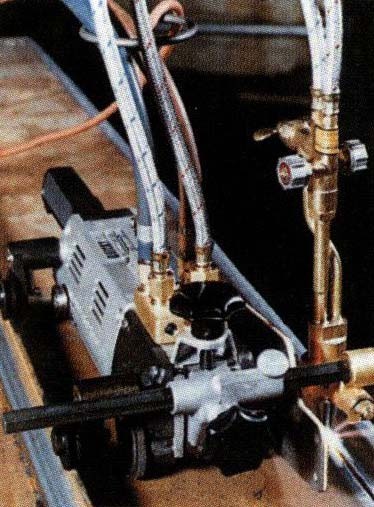

Портативная автоматическая машина MINIMANTIS II предназначена для газовой резки балок (рис. 3).

Рис. 3. Портативная автоматическая машина «MINIMANTIS II»

Легко регулируемый рельс машины MINIMANTIS позволяет осуществлять рез как параллельно стенкам и полки, так и под любыми выбранными углами.

Каретка плавно перемещается вдоль рельса при помощи специальных роликов.

Машина изготовлена из алюминиевого сплава для снижения веса.

Управление скоростью и направлением резака контролируется с помощью операционной панели, находящейся на каретке.

| Технические характеристики | MINIMANTIS |

| Толщина разрезаемого металла | до 30 мм |

| Ширина стенки | 600–1 500 мм |

| Скорость резки | 100…700 мм/мин |

| Вид резки | Прямой и со скосом до 45° |

| Электропитание | 42/110/220 В |

| Габариты | 350×140×150 мм |

| Масса | 15 кг |

2. Портальные установки для плазменной и газовой резки

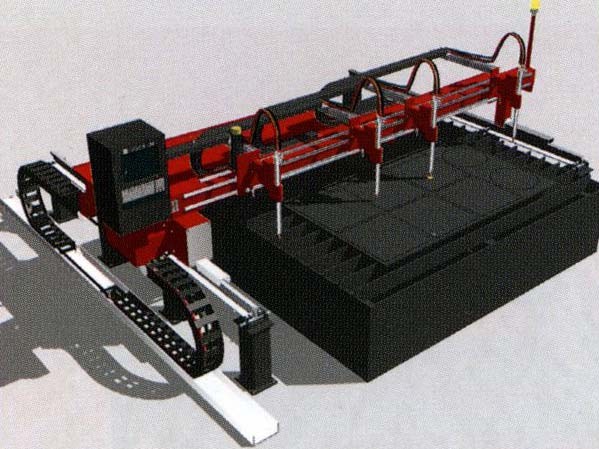

Портальная машина с односторонним приводом NANOGRAPH (рис. 4).

Рис. 4. Портативная машина для плазменной и газовой резки с односторонним приводом NANOGRAPH

Машина портального типа для резки с односторонним приводом Nanograph обладает усовершенствованным ЧПУ и высокой производительностью, может использоваться на крупных предприятиях, работающих в машиностроительной отрасли. Стабильное устройство привода способствует высокому качеству и точности резки. Точность хода обеспечивается благодаря низкогравитационной конструкции машины. Возможна установка газовых резаков и одной из обычных плазменных систем: Powermax 1250, Powermax 1650, HSD130, МАХ200.

Таблица 1. Технические характеристики портальных машин

| Параметры | Тип | ||

| NG-2500 | NG-3000 | NG-3500 | |

| Расстояние между рельсами (мм) | 2500 | 3000 | 3500 |

| Максимальная ширина резки (мм) | 1600 | 2100 | 2600 |

| Длина резки | длина рельс минус 2350 мм | ||

| Скорость резки (мм/мин) | 50–6000 | ||

| Макс. скорость маркировки (мм/мин) | 8000 | ||

| Макс. скорость перемещения портала (мм/мин) | 10000 | ||

| Привод | Односторонний, реечный по осям X и Y | ||

| Макс. количество горелок (газ, плазма и маркировка) | 4 | ||

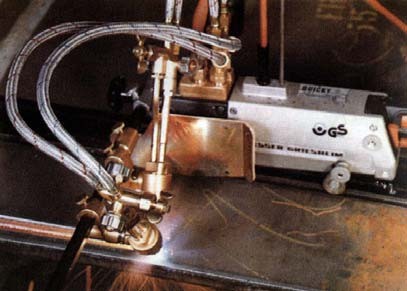

В ряде заготовительных цехов машиностроительных предприятий для резки металла на заготовки используют машины газовой резки Quicky-E. Конструктивно это небольшая газорезательная машина имеет универсальное применение, легко обслуживается, надежна, всегда дает чистый, без грата, рез. Машина имеет подачу вперед и назад, может двигаться в обоих направлениях.

Электронная регулировка скорости производится при помощи тиристоров.

Для легкого перемещения машины по детали она имеет свободный ход.

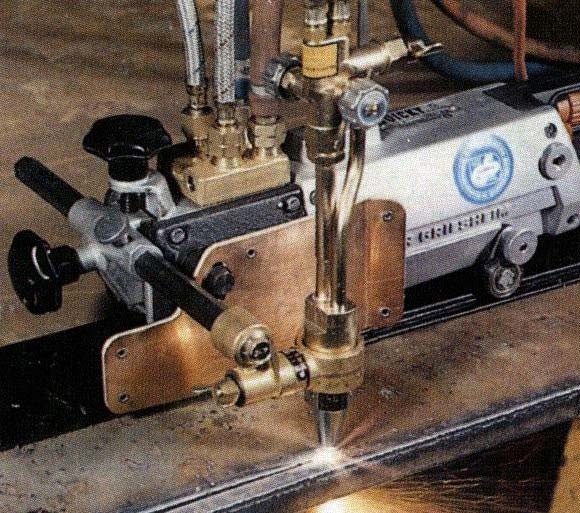

Фигурные резы осуществляются по разметке вручную (фото 1).

Фото 1. Фигурная ручная резка по разметке

Два варианта перемещений при автоматической резке обеспечиваются:

- По прямым направляющим рейкам

- По угловым профилям при помощи боковых направляющих роликов (фото 2, 3).

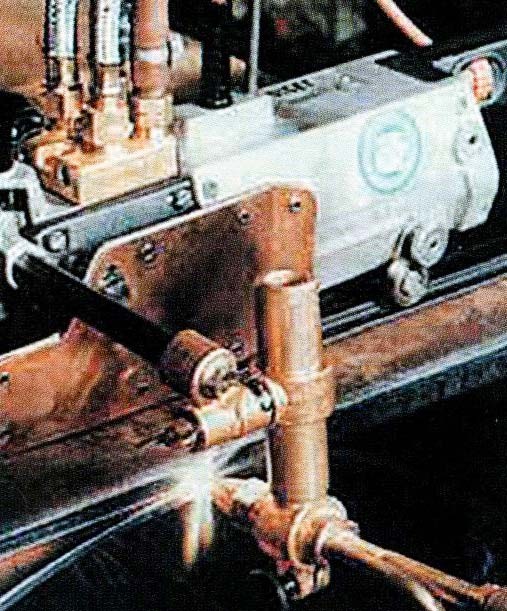

Устройство для круговых резов с диаметром от 60 до 1500 мм входит в базовую комплектацию машины (фото 4). Циркульное устройство может быть поставлено с обеих сторон Quicky-E так, что при больших диаметрах машина идет с внутренней стороны реза, а при маленьких – с наружной.

Фото 2. Автоматическая прямолинейная резка с направляющими рейками

Фото 3. Автоматическая прямолинейная резка с боковыми направляющими роликами на угловых профилях

Фото 4. Quicki-E с устройством для круговой резки (диаметр 60–1500 мм)

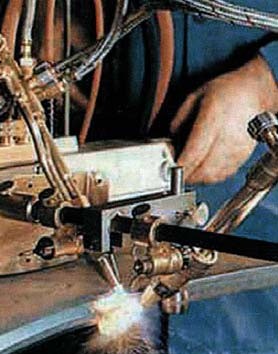

Х-, Y-образные резы и резка полос (фото 5 и 6) производятся при помощи дополнительного устройства. Для Х-, Y-образных резов и резки узких полос с левой стороны машины устанавливают второй резак. Противовес с другой стороны удерживает машину в равновесии. При резке широких полос резаки устанавливают по разные стороны машины.

Фото 5. Х-образный рез

Фото 6. Переносная газорезательная машина Quicki-E с двумя горелками для X-, Yрезов и резки полос

К-образные резы (фото 7) выполняют за два рабочих прохода. При первом проходе одна горелка делает вертикальный рез, при втором – обе горелки устройства для X- и Y-образных резов режут под углом, при этом дополнительный ролик для К-образных резов ведет по поверхности первого реза.

Фото 7. Quicki-E с дополнительным устройством и ведущими роликами для К-образных резов

Заостряющие резы (фото 8) получают при помощи специального устройства. Перед сваркой листов различной толщины может возникнуть необходимость в месте стыка на более толстом листе произвести заостряющий рез для выравнивания толщин. Листы динамически нагруженных деталей должны иметь одинаковую толщину в месте сварки, чтобы обеспечить благоприятное распределение механических напряжений. Для этого делают заостряющие резы. Для таких резов Quicky-E снабжается специальным суппортом, делающим возможным перемещение по вертикали и наклон горелки. Устройство для прямолинейных резов по профильным направляющим показано на фото 9.

Фото 8. Quicki-E со специальным устройством для заостряющих резов

Фото 9. Quicki-E с дополнительным устройством для прямолинейных резов по двутавровым балкам

Технические характеристики машин Quicky-E для газовой резки

| Толщина разрезаемого металла | от 3 до 100 мм |

| Скорость резки | от 100 до 1000 мм/мин |

| Диаметр кольцевых резов | 60–1500 мм |

| Ширина реза | 900 мм |

| Ток | однофазный переменный |

| Напряжение питающей сети | 220 В |

| Частота питающей сети | 50 Гц |

| Максимальная потребляемая мощ- | 40 Вт |

| Масса | 12 кг |

Портальная машина MAXIGRAPH (табл. 2) для высокопроизводительной резки применяется при термическом раскрое металла на крупных машиностроительных заводах. Система двустороннего реечного привода для максимально четкого и стабильного перемещения портала обеспечивает высокую точность и качество резки. Возможна установка газовых резаков и любой системы плазменной резки, в том числе высокоточных источников SUPER200 и SUPER400. Так же поддерживается опция для установки навигационной системы KOIKE Navigation system.

Таблица 2. Технические характеристики портальных машин MAXIGRAPH

| Наименование параметра | Тип (модель) | |||

| XG-3500 | MXG-4000 | MXG-4500 | MXG-5000 | |

| Расстояние | 3500 | 4000 | 4500 | 5000 |

| Ширина резки | 2600 | 3100 | 3600 | 4100 |

| Длина резки, мм | (длина рельса) минус 1750 мм | |||

| Скорость резки, мм/мин | 50–6000 | |||

| Максимальная скорость маркировки, мм/мин | 9000 | |||

| Максимальная скорость перемещения, мм/мин | 15000 | |||

| Привод | Двусторонний, реечный по осям X и Y | |||

| ЧПУ | Burny Phantom | Burny Phantom | Fanuc | Fanuc |

| Макс. количество горелок (газ, плазма, маркировка) | 6 | |||

3. Оборудование для лазерной резки

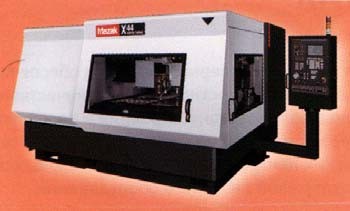

Промышленная группа Дюкон поставила ряду машиностроительных предприятий нефтяной и газовой отраслей лазерные установки для резки, которые успешно работают на предприятиях, в том числе (рис. 5) SUPER TURBO-X44. Это компактный СО2 лазерный обрабатывающий центр позволяющий вести непрерывную обработку различных материалов с различной толщиной без изменения настройки станка. SUPER TURBO-X44 обеспечивает максимальную производительность при минимуме занимаемой площади.

Рис. 5. Общий вид лазерной установки SUPERTURBO-X44

Технические параметры

| Мощность резонатора, kW | 1.5/2,5/4.0 |

| Максимальная толщина обрабатываемого материала, мм | 12/22/25 |

| Максимальный размер обрабатываемого материала, мм | 1250×1250 |

Лазерная установка SUPERTURBO-X MARKII (рис. 6) конструктивно представляет высокоскоростной и высокоточный СО2 лазерный станок. Стол повышенной жесткости и точности обеспечивает высокое качество и точность резания при расположении заготовки в любой его части. Кроме того, заготовки различной толщины и различных материалов могут быть обработаны без вмешательства оператора. Опция в виде устройства смены паллет позволяет увеличить производительность, а также повысить эффективность труда. Станок для лазерной обработки может быть интегрирован в систему автозагрузки в соответствии с изменяющимися требованиями производства.

Рис. 6. Общий вид лазерной установки SUPERTURBO-X MARK II

Технические параметры

| Мощность резонатора, kW | 1,5/2,5/4,0 | |

| Максимальная толщина обрабатываемого материала, мм | 12/22/25 | |

| Максимальный размер обрабатываемо- | 1250×2500 | 1525×3050 |

| го материала, мм | 2000×4000 | |

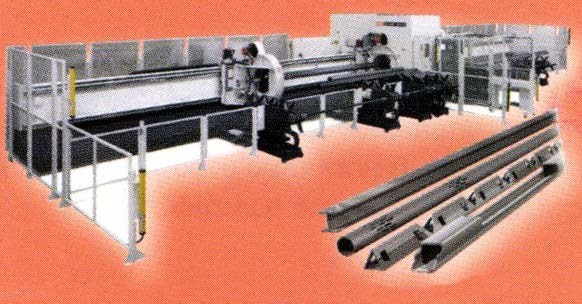

Для раскроя трубных заготовок используют машины лазерной резки следующих серий:

- 3D FABRI GEAR для 3D обработки длинномерных деталей;

Технические параметры 3D FABRI GEAR

| Мощность резонатора, kW | 2.5kW/4.0kW |

| Максимальная длина обрабатываемого материала, мм | 3450×8000 |

| Максимальный размер обрабатываемых труб, мм | d=152,4 (6″), профиль 152×152

d=267, профиль 203×203 |

- Space GEAR Mark II и Space GEAR U44 лазерные станки 2D/3D.

Общий вид лазерных установок SPACE GEAR MARK II И SPACE GEAR U44 2D/3D показан на рис. 5. 7.

Рис. 7. Общий вид лазерной установки для раскроя трубных заготовок

Space GEAR имеет обширный диапазон резки – от плоского листа до трехмерных деталей (табл. 2а). Благодаря уникальной системе непрерывной подачи заготовок эффективность и точность резания одинаковы для любого места рабочего стола. Сочетание конструкциии высокой жесткости с 64-битной системой ЧПУ обеспечивает возможность высокоскоростной обработки плоских заготовок. Компактная режущая головка спроектирована с учетом сведения к минимуму помех при резании пространственных деталей. ЧПУ, одновременно управляющая 6 осями, может обрабатывать точные линии разъема круглых труб и квадратных конструктивных элементов с помощью программы, состоящей едва ли не из трех строк.

Таблица 2а. Технические параметры установок Space GEAR

| Мощность резонатора, кВт | 1,5/2,5/4,0 | |

| Максимальная толщина обрабатываемого материала, мм | 12/22/25 | |

| Максимальный | Space Gear U44 | Space Gear MKII |

| размер обрабатываемого материала, мм | 2D 1250×1250

3D 900×900×340 |

2D 1250×1250/1525×3050

3D 900×2150×300/1 175×2710×300 |

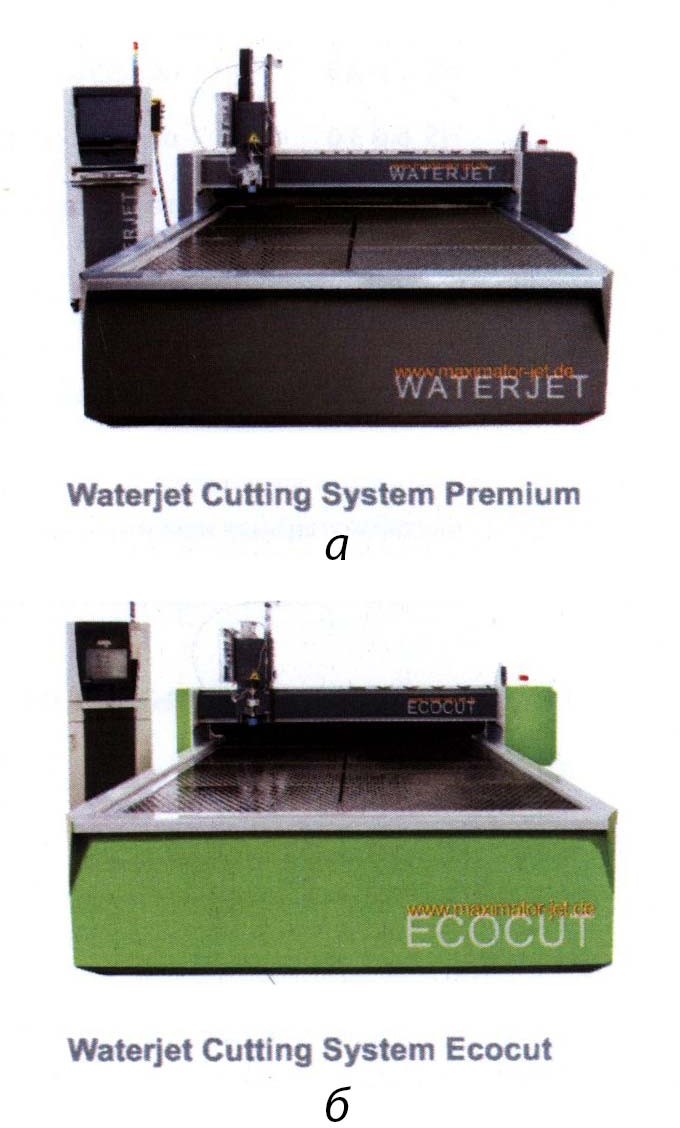

4. Оборудование для гидроабразивной резки

В крупных заготовительных цехах некоторых машиностроительных заводов при резании различных материалов для заготовок используют новейшие методы – системы Waterjet Cutting Systems (рис. 8).

Системы резания струей воды фирмы JETMax являются универсальным и мощным средством, индивидуально настраиваемым на множество материалов. Они обеспечивают толщину реза 100 мм и более. Самые разные материалы – металл, камень, пластмасса, композиты, стекло, керамика или резина – могут быть разрезаны без теплового воздействия и с высочайшим качеством кромки.

Чтобы достичь этого, требуется лишь минимальное количество инструментов, фиксирующих приспособлений и регулировок. Параметры системы – направление резания, давление, характеристики абразива – могут быть легко изменены и подстроены при помощи программного обеспечения EasyCut. Насос высокого давления BHDT HYTRON, используемый в системах резания струей воды фирмы JETMax, создает давление до 400 МПа. Это обеспечивает высокий и надежный коэффициент полезного действия.

Рис. 8. Установка гидроабразивной резки: а – Premium; б – Ecocut

Материалы, которые можно резать на гидроабразивных установках, показанных на рис. 8:

- Сталь, высококачественная сталь, сталь Hardox, титан, алюминий, медь, латунь.

- Гранит, мрамор, искусственный камень, промышленная керамика, бетон.

- Стекло, бронестекло, акриловое стекло, безопасное трёхслойное стекло.

- Термопластичные и термореактивные пластмассы.

- Твердые и мягкие пеноматериалы.

- Карбон, стекло- и углеродноволокнистые материалы.

- Уплотнительные материалы, резина, твердые ткани, дерево, картон…

- Преимущества использования гидроабразивных установок:

- а) Можно резать почти все материалы.

- б) «Холодный» рез.

- в) Высокие качество и точность реза.

- г) Гибкое и экономичное изготовление отдельных деталей и образцов.

- д) Идеально для очень тонких и сложных контуров.

- е) Оптимальное использование материала.

- ж) Отсутствие грата и деформации.

- з) Экологично, отсутствуют ядовитые газы и пары.

Оснащение и опции установки фирмы JETMax:

Стандартное оснащение:

- Вся установка выполнена из высококачественной стали и алюминия.

- Скрытые линейные направляющие, нет гофрированных кожухов, плоские боковые стенки.

- Бесщеточные сервомоторы переменного тока.

- Привод при помощи зубчатых реек – надежный, с большим сроком службы.

- Пневматическое управление осью Z при помощи системы QuickUP.

- Программное обеспечение резания струей воды EasyCut.

Опции и принадлежности

- а) Автоматическое определение высоты деталей

- б) Защита от столкновения

- в) Управление давлением насоса со стороны программы резания

- г) Управление количеством абразива со стороны программы резания

- д) Автоматическая система промывки абразива

- е) Промежуточная система дозирования абразива для увеличения производительности резания на 20%

- ж) Режущие головки с 4-мя струями и больше

- з) Скорость позиционирования 40 м/мин

- и) 0–35 м/мин на контуре реза

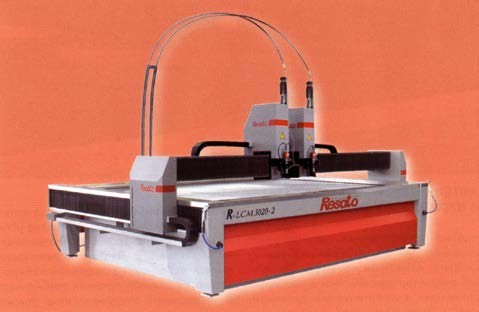

Компания гидроабразивной резки RESATO, Голландия (табл. 3) имеет 15-летний опыт работы и является одним из немногочисленных поставщиков установок гидроабразивной резки, который самостоятельно производит как столы для резки, насосы высокого давления, так и всю оснастку высокого давления, режущие головки и т.д.

В процессе гидроабразивной резки вода смешивается в специальной камере с абразивом и проходит через очень узкое сопло режущей головки под давлением до 4000 бар. Гидроабразивная смесь выходит из режущей головки со скоростью, превышающей скорость звука в 3 раза.

Таблица 3. Технические характеристики установок RESATO

| Тип

установки |

Параметры | ||

| Ширина, мм | Длина, мм | Кол-во головок | |

| R-LCM 1515 | 1500 | 1500 | 1 |

| R-LCM 2010 | 2000 | 1000 | 1/2 |

| R-LCM 2015 | 2000 | 1500 | 1/2 |

| R-LCM 2020 | 2000 | 2000 | 1/2 |

| R-LCM 2040 | 2000 | 4000 | 1/2 |

| R-LCM 2060 | 2000 | 6000 | 1/2 |

| R-LCM 3015 | 3000 | 1500 | 1/2/3 |

| R-LCM 3020 | 3000 | 2000 | 1/2/3 |

| R-LCM 3030 | 3000 | 3000 | 1/2/3 |

| R-LCM 3040 | 3000 | 4000 | 1/2/3 |

| R-LCM 3060 | 3000 | 6000 | 1/2/3 |

Примеры материалов, которые могут быть обработаны на установке для гидроабразивной резки:

- Нержавеющая сталь, алюминий, титан, медь, олово;

- Стекло, мрамор и гранит, керамика, комбинированный листовой материал;

- Гипс, бумага, картон, фанера, стекловата, минеральная вата, кожа, резина;

- Композиционные материалы, пенопласт, отделочный материал для напольного покрытия, упаковочный материал и прочие.

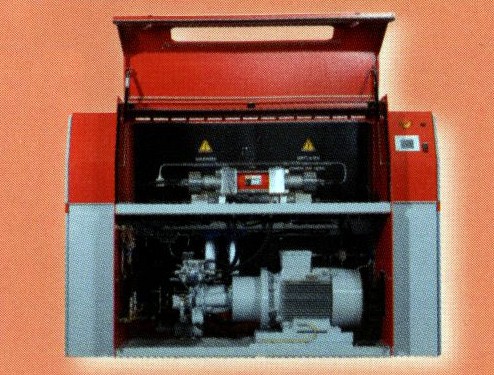

Насос высокого давления POWERJET PJE (рис. 9) сконструирован, специально для гидроабразивной резки, управляется при помощи программируемого логического контроллера с дисплеем.

Рис. 9. Насос высокого давления

Надежность насоса, подтвержденная при испытаниях, сокращает время простоя до минимума.

Эргономичная конструкция насоса легко позволяет осуществить его техническое обслуживание.

Стол для резки (рис. 10) состоит из стальной прецизионной конструкции и оснащен прямыми линейными приводами по каждой главной оси (X. Y и Z).

Рис. 10. Стол для резки гидроабразивом

Прямой линейный привод насоса обеспечивает:

- Лучшее качество резки и абсолютную повторяемость (нулевой люфт) позиционирования насадочной головки, по сравнению с механическими трансмиссионными частями;

- Простое техническое обслуживание благодаря бесконтактному принципу; широкий диапазон скоростей резки 1–30000 мм/мин;

- Непосредственная реакция, позволяющая производить быстрые изменения скорости резки;

- Вышеуказанные компоненты и особенности конструкции дают точность позиционирования резки 0,04 мм/м и повторяемость резки ± 0,01 5 мм.