Содержание страницы

1. Общие сведения о промышленных роботах

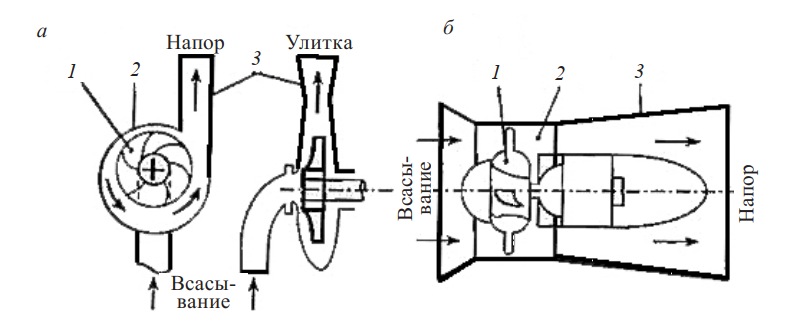

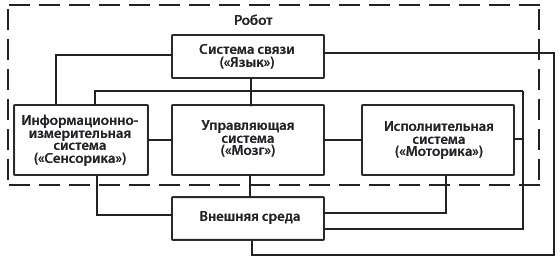

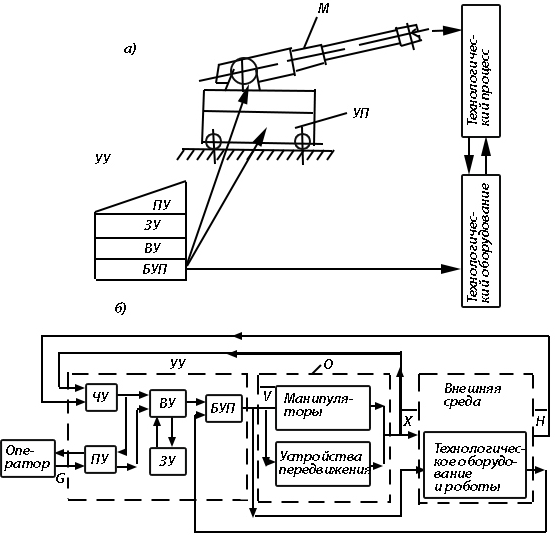

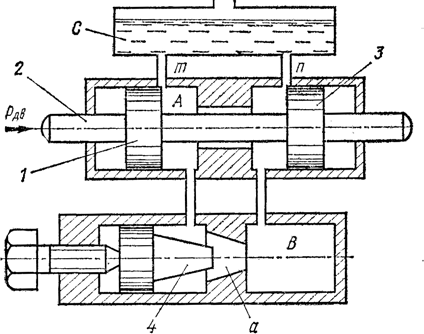

Робот – это трехмерная машина, имеющая три оси соответствующие пространству живого существа. Робот состоит из ряда систем: информационно – измерительной (сенсорной); управляющей (мозг); систем связи с человеком или другими роботами (язык); исполнительной (моторной) системы. (Схема робота показана на рис. 1).

Рис. 1. Схема структурно-функциональная робота

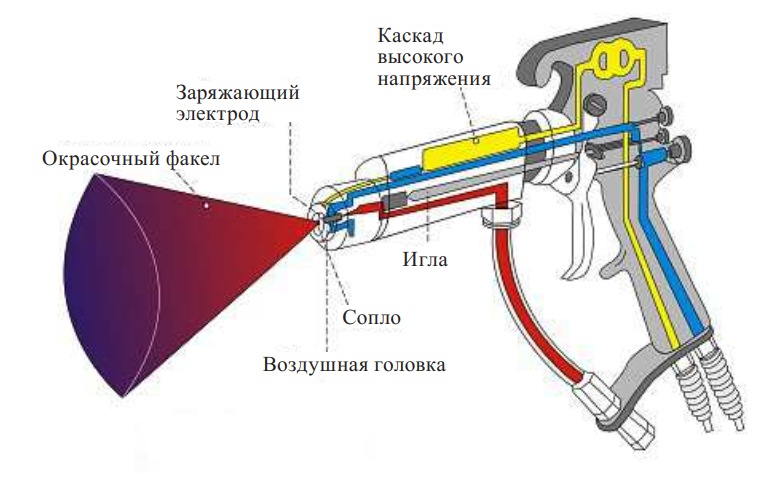

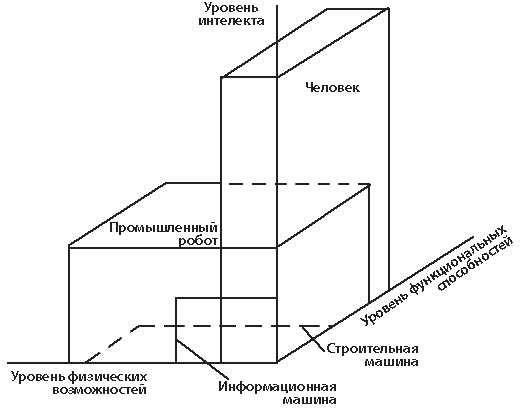

Весьма интересное сравнение робота с человеком и другими объектами дает схема японского комитета по промышленным роботам при техническом комитете по автоматизации. На схеме (рис. 2) показано условное трехмерное пространство живого существе. По трем осям отложены: уровень интеллекта, уровень функциональных способностей и уровень физических возможностей.

Рис. 2. Схема «Пространства» живого существа

Функциональные способности в данном случае означают приспособляемость или универсальность, возможность перемещений в пространстве и т.д. Физические возможности включают силу, способность к непрерывной работе, стабильность характеристик, надежность, возможность взаимодействия, долговечность и другие характеристики.

Умственные способности (интеллект) включает способности ощущения, восприятия и «сознания». Сюда относятся так же память, логика, способность к обучению и т.д. Давая определение промышленному роботу (ПР) можно сказать, что промышленный робот – это автоматически действующая машина для выполнения операций по перемещению различных объектов с целью автоматизации производственных процессов, отличающаяся возможностью и быстротой перехода на новые операции.

2. Этапы развития роботов

Существуют три этапа (поколения) создания роботов. Роботы с программным управлением (программные) – это роботы первого поколения. Они в основной предназначены для выполнения определенной жестко запрограммированной последовательности операций, диктуемой тем или иным технологическим процессом. Управление ими осуществляется по заранее заданной программе, при строго определенных и неизменных условиях функционирования. Простота изменения программы позволила успешно применять эти роботы для обслуживания станков, печей, прессов, технологических линий, сварочных аппаратов, литейных машин, автоматизировать работы на крупных складах и базах.

Роботы второго поколения – это очувствленные роботы. Они отличаются от программных, во-первых, существенно большим ассортиментом сенсорных (чувствующих) датчиков как внешних (телевизионные, оптические, тактильные, локационные и другие), так и внутренних (датчики положения «руки» или «ноги» робота, датчики усилий и моментов и т.п.) и, во-вторых, более сложной системой управления, требующей применения ЭВМ. Благодаря способности воспринимать изменения во внешней среде, анализировать сенсорную информацию и приспосабливаться к существующим условиям функционирования, эти роботы могут работать с неориентированными деталями произвольной формы, осуществлять сборочные и монтажные операции, собирать информацию о неизвестной и, возможно, меняющейся внешней среде и т.п.

Роботы третьего поколения – это так называемые интеллектуальные, или разумные роботы. Они принципиально отличается от роботов второго поколения сложностью и совершенством управляющей системы, включающей в себя элементы искусственного интеллекта. Они предназначены в основном для автоматизации интеллектуальной деятельности человека.

3. Основные конструктивные элементы промышленных роботов

Конструктивно промышленный робот (рис. 3) состоит из следующих частей: исполнительной – в виде манипулятора руки (М) и устройства передвижения (УП) для подвижного робота, управляющей – в виде управляющего устройства (УУ) робота. Манипуляторы и устройства передвижения представляют собою исполнительные органы робота и соответственно являются объектом управления (О) для управляющего устройства (рис. 3 б). Манипулятор робота представляет собою многозвенный механизм с числом степеней подвижности обычно от трех до девяти и с поступательными или вращательными сочленениями, заканчивающимися рабочим органом в вида схвата, вакуумной присоски или какого-либо специального технологического инструмента. Рабочий орган часто выполняется сменным. Устройства передвижения могут быть основаны на любом способе передвижения.

В состав УУ (рис. 3 а) конструктивно входят: пульт управления ПУ, с помощью которого оператор осуществляет ввод и контроль задания, запоминающее устройство ЗУ, в котором хранятся программы робота и другая необходимая информация, вычислительное устройство ВУ, в котором реализуется алгоритм управления роботом, блок управления приводами манипулятора и устройства передвижения БУП.

УУ может быть выполнено в виде отдельного самостоятельного устройства (рис. 3 а) или встроенного в корпус робота. При этом БУП может быть размещен в корпусе робота (как правило, для роботов с пневматическими или гидравлическими приводами) или может находиться в отдельно расположенном УУ (обычно в роботах с электромеханическим приводом).

Рис. 3. Промышленный робот: а – конструкция робота; б – управляющее устройство

Промышленный робот имеет два режима: программирования и выполнения технологической операции.

На рис. 3 показаны части УУ и их функциональные связи.

Система внутренней информации ПР содержит датчики оценки положения и скорости перемещения звеньев ПР, а также датчики, обеспечивающие блокировку движения ПР при появлении случайных сбоев.

Для цикловых ПР наибольшее распространение получили путевые конечные выключатели типов ВК- 200, ВК-300, ВКП-1000, ВКП-2000, ВКП-4000, а также бесконтактные конечные выключатели типов БВК, У143 и У511. Для определения величины линейных или угловых перемещений звеньев манипулятора используются потенциометры, вращающиеся трансформаторы, индуктосины, цифровые датчики типа перемещение – фаза – код.

Контактные выключатели срабатывают в результате непосредственного механического воздействия упора управления на приводной элемент выключателя (рычаг с роликом, толкатель и др.), поэтому необходимо, чтобы ход упора был несколько больше рабочего хода выключателя, но вместе с тем не превышал бы величины полного хода, допустимого для данного выключателя.

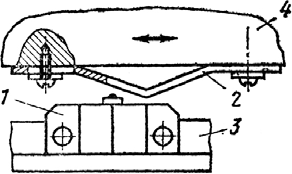

Контактные или путевые выключатели обычно монтируют вблизи рабочих зон перемещаемых механизмов и крепят винтами через крепежные отверстия к неподвижной части узлов ПР. Если контактный выключатель используется для фиксации определенной точки при движении звеньев ПР, например точки синхронизации, то в этом случае взаимодействующий с выключателем упор имеет конструкцию, обеспечивающую прохождение его по обе стороны от выключателя (рис. 4). Для обеспечения возможности подстройки положения упора он должен иметь продольные пазы длиной 15 – 20 мм.

Рис. 4. Монтаж конечного выключателя для фиксации промежуточных положений: 1 – выключатель; 2 – упор; 3 – неподвижное звено; 4 – подвижное звено

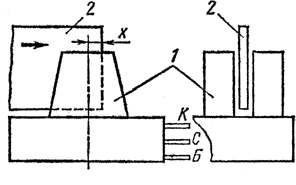

Бесконтактные конечные выключатели 1 типа БВК также монтируют на неподвижных узлах ПР и оборудования с помощью винтов. Они имеют щелевидную рабочую зону (рис. 5), поэтому на подвижном элементе 2 или звене ПР с помощью винтов закрепляют алюминиевую пластину толщиной 3 мм и шириной 30 мм. Срабатывание датчика происходит при переходе кромки пластины за центр X рабочей зоны на величину от 0 до 4 мм (в зависимости от характеристики выключателя).

Рис. 5. Бесконтактный конечный выключатель типа БВК:

Таблица 1. Геометрические параметры бесконтактных переключателей фирмы «Баллуфф»

| А4 встраиваемое незаподлицо | d1 | I1. | I2, | m | d3 |

| – | M8×1 | 40 | 60 | 4 | 15 |

| – | М12×1 | 40 | 80 | 4 | 20 |

| А 43 | М18×1 | 50 | 100 | 4 | 28 |

| А44 | М30×1,5 | 50 | 100 | 5 | 42 |

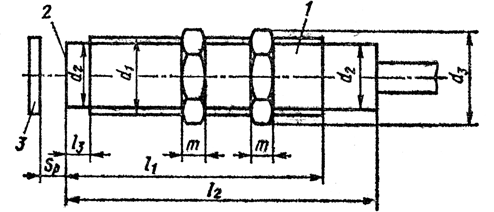

Наибольшее распространение в робототехнике получили бесконтактные конечные выключатели пальчикового типа. На рис. 6 представлена конструкция индуктивного бесконтактного переключателя фирмы «Баллуфф» (Германия).

Они имеют цилиндрическую конструкцию с металлическим или пластмассовым корпусом 1 и могут устанавливаться на специальных кронштейнах, либо встраиваются в металл заподлицо или незаподлицо.

Рис. 6. Индукционные бесконтактные переключатели

Срабатывание датчика происходит при приближении к его активной поверхности 2 измерительной пластинки 3.

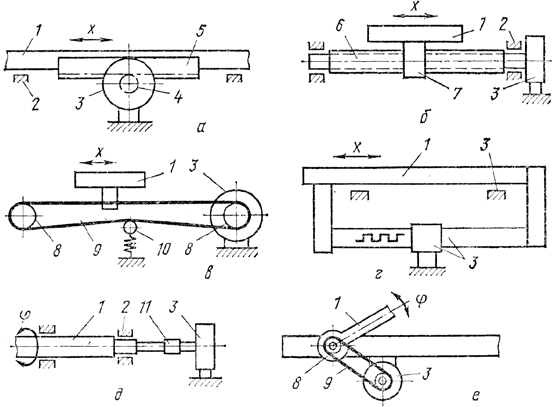

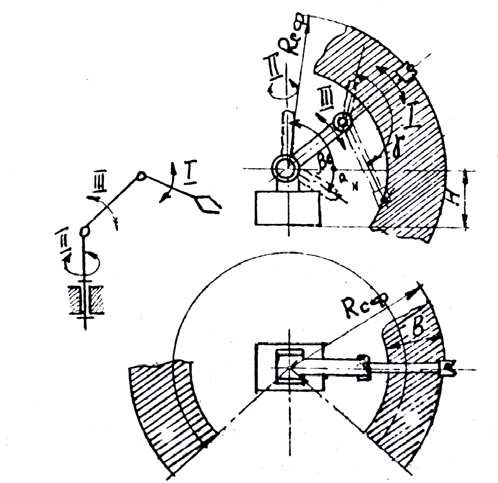

Основные варианты конструктивных схем связи датчика со звеном манипулятора приведены на рис. 7. На практике обычно отдается предпочтение вращательным датчикам перемещений, так как они более технологичны, отличаются относительной легкостью подсоединения к измеряемому звену и обеспечивают хорошую разрешающую способность. Датчики перемещения либо непосредственно подсоединяются к подвижному элементу, либо соединяются с ним посредством механической передачи того или иного типа.

Рис. 7. Основные варианты схем связи датчика с подвижным звеном манипулятора

На рис. 7, а приведен вариант связи поступательно перемещающегося звена 1 с вращательным датчиком 3 с помощью зубчатого колеса 4 и зубчатой рейки

Точность измерений перемещения х определяется в первую очередь погрешностью зубчатого зацепления и качеством механической обработки.

В схеме, приведенной на рис. 7, б, вращение ходового винта 6 вызывает линейное перемещение х гайки 7, к которой крепится подвижное звено 1. С ходовым винтом связан вал вращательного датчика 3, измеряющего угол поворота ходового винта 6, а следовательно, и перемещение X звена 1. Погрешность измерения этой схемы зависит от механического преобразователя вращательного движения в линейное, что определяется точностью ходового винта, гайки, опорных подшипников 2 и качеством сборки механической передачи.

Более точную передачу движения на вращательный датчик 3 можно обеспечить (рис. 7, в) с помощью гибкого тросика 9, шкивов 8 и устройства натяга 10. Следует отметить, что при измерении линейного перемещения подвижного звена наибольшую результирующую точность обеспечивает вариант с непосредственным подсоединением к подвижному звену линейного датчика перемещения (рис. 7, г), так как механическая передача между подвижным звеном 1 и датчиком 3 лишь увеличивает погрешность измерения перемещения.

Аналогично при измерении углового перемещения подвижного звена 1 предпочтителен вариант подсоединения к нему вращательного датчика 3 либо непосредственно, либо с помощью соединительной муфты 11 (рис. 7, д). Если конструкция манипулятора не позволяет осуществить такой вариант, то ось подвижного звена 1 можно связать с входным валом вращательного датчика 3 механической передачей, в частности, в виде шкивов 8 и гибкого тросика 9 (рис. 7, е).

В системах восприятия внешней среды наибольшее применение находят системы технического зрения. В качестве датчиков в таких системах используют телевизионные передающие трубки (видиконы) либо полупроводниковые матричные формирователи сигналов изображения на основе фотодиодных матриц.

Монтаж датчиков систем технического зрения производят преимущественно на конце руки или рабочих органах ПР. При этом необходимо обеспечить надежное крепление датчиков и одновременно создать условия для возможности обзора области захвата объектов манипулирования. Видиконы и матричные формирователи не должны мешать работе рабочих органов ПР и не должны быть повреждены объектами манипулирования в любых рабочих ситуациях.

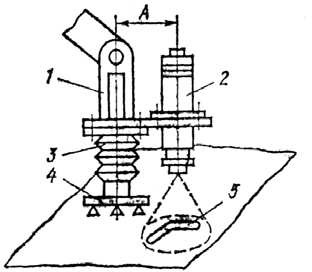

На рис. 8 показан пример установки видикона 2 на фланце руки ПР 1. К этому же фланцу посредством разъема крепится рабочий орган 3 с матрицей пневматических присосок 4. Оси руки ПР и видикона смещены в горизонтальной плоскости на расстояние А, определяемое конструктивными размерами элементов. В процессе работы ПР с помощью видикона осуществляет поиск объекта 5 на плоскости захвата. Затем координаты объекта переносятся в память устройства управления и ПР перемещается в направлении центра объекта на величину фиксированного расстояния А для захвата.

Рис. 8. Монтаж видикона на промышленном роботе

Количество (число) степеней подвижности. В последнее время все большее применение находят подвижные роботы. Соответственно в классификации учитываются как степени подвижности манипуляторов робота, так и степени подвижности средств его перемещения.

В числа степеней подвижности отдельного манипулятора, в свою очередь, различают переносные и ориентирующие степени подвижности.

В качестве кинематических пар для манипуляторов, как правило, применяются вращательные и поступательные кинематические пары V класса, т.е. пары, у которых число уровней связи S = 6 – Н = 5, где Н – число степеней свободы.

Для перемещения объекта, манипулирования в заданное место рабочей зоны необходимы три переносные степени подвижности. При этом кинематические пары должны быть определенным образом ориентированы в пространстве, чтобы создать необходимый обслуживаемый объем. Четвертая и последующие степени подвижности являются избыточными и могут использоваться для обхода препятствий в рабочей зоне, улучшения динамики манипулятора и т.п. Для промышленных роботов, как правило, достаточно четыре переносных степени. При этом можно использовать более сотни структурных кинематических схем манипуляторов. Для полной ориентации объекта необходимы три степени подвижности, которые обычно реализуются тремя вращательными парами V класса, осуществляющими повороты охвата в горизонтальной и вертикальной плоскостях и вокруг оси охвата.

Число переносных степеней подвижности и манипуляторов равно 2, 3 и 4, а число ориентирующих степеней подвижности – 0, 1, 2 и 3. Принято иметь следующие сочетания степеней подвижности манипуляторов: 2/0; 3/0; 4/0; 3/1; 4/1; 5/1; 4/2; 5/2; 6/2; 5/3; 6/3; 7/3. Здесь первая цифра сочетания соответствует общему числу степеней подвижности манипулятора, вторая – числу ориентирующих степеней подвижности. Движение охвата не учитывается, так как не связано с перемещением объекта.

Подвижность робота вне рабочей зоны манипулятора определяется его устройством передвижения. Имеются роботы с одной (робот МП – 1), двумя или тремя степенями подвижности вне рабочей зоны. Подвижные роботы, в зависимости от ходовой части, могут быть колесными, гусеничными и стопоходящими (шагающими). Неподвижные роботы конструктивно исполняются напольными или подвесными.

Одной из важных характеристик робота является зона (зоне обслуживания) манипулятора. Вид рабочей зоны определяется числом степеней подвижности манипулятора, типом кинематических пар, их взаимной ориентацией в пространстве и относительными размерами звеньев манипулятора. Схваты манипуляторов могут работать в прямоугольной, цилиндрической, сферической и комбинированной системах координат. Грузоподъемность роботов ограничена рядами, рекомендуемыми ГОСТ 8092–96. Для легкого типа робота ряд грузоподъемности в кг: 1,6; 2,5; 4,0; 6,3; 10. Для средней грузоподъемности – 16, 25, 40, 63, 100.

Система управления. По принципу управления, реализуемому системой управления промышленных роботов, последние делятся на роботы с программным управлением, очувствленные роботы, роботы с искусственным интеллектом. По типу подвижности системы управления делятся на системы непрерывного (контурного) и дискретного (позиционною) управления движением.

По числу охватываемых роботов системы управления делятся на систем индивидуального управлении и группового управления.

Класс точности позиционирования и воспроизведения – траектории. Одним из важнейших параметров, определяющих возможность применения робота в технологическом процессе, является точность позиционирования схвата или другого рабочего инструмента (при дискретном управлении) или воспроизведение траектории (при непрерывном управлении).

В основу определения типа робота по показателю точности положен класс точности, определяемый относительной погрешностью позиционирования или воспроизведения траектории.

Относительная погрешность позиционирования схвата – это величина, характеризующая точность роботов с позиционным управлением. Погрешность позиционирования равна отношению абсолютной ошибки схватов в заданную программой точку рабочей зоны обслуживания к минимальному расстоянию от оси ближайшей к основанию робота кинематической пары до границы рабочей зоны, выраженной в процентах.

Относительная погрешность воспроизведения траектории – это величина, характеризующая точность роботов с контурным управлением и равная отношению максимальной абсолютной ошибки перемещения схвата по траектории в пределах рабочей зоны обслуживания к максимальному расстоянию от оси ближайшей к основанию робота кинематической пары до границы рабочей зоны, выраженная в процентах. Классы точности позиционирования и воспроизведения траекторий роботом показаны в табл. 2.

Таблица 2. Классы точности позиционирования и воспроизведения траектории

| Класс точности позиционирования

или воспроизведения траектории |

Относительная погрешность позиционирования

или воспроизведения траектории |

| 0 | до 0,01 |

| 1 | св. 0,01 до 0,05 |

| 2 | св. 0,05 до 0,1 |

| 3 | св. 0,1 |

Системы обеспечения техники безопасности осуществляют аварийную блокировку работы ПР при воздействии на отдельные его части и узлы предельных усилий, а также при попадании в рабочую зону ПР людей.

Ограждение рабочей зоны ПР может быть выполнено на базе устройств с контактными, силовыми, ультразвуковыми, индукционными, светолокационными и другими датчиками. К числу таких устройств относятся трапики, переходные мостики, буфера, чувствительные матрицы.

В НПО ЭНИМС разработана система светозащиты рабочей зоны ПР, выполненная по модульному принципу и обеспечивающая эффективную защиту человека при любых конфигурациях РТК. В состав системы входят стойки светоизлучателей и фотоприемников, применяемых попарно, а также блок логических преобразователей. В состав стойки светоизлучателя входят излучатель, сигнальный светофор и кнопка сброса, а в состав стойки фотоприемника – приемник, сигнальный светофор, кнопка сброса и плата усиления выходного сигнала фотоприёмника. Стойки излучателей и фотоприемников предназначены для регистрации момента появления человека в соответствующей зоне рабочего пространства ПР.

4. Манипуляторы

Механические руки робота называют манипуляторами. Они состоят из многозвенных (трех или более) механизмов, приводов и рабочих органов. Признаками, определяющими конструкцию и технические характеристики манипуляторов, являются: тип кинематической схемы манипулятора, тип его приводных устройств и способ размещения приводных устройств в конструкции манипулятора.

Классификация манипуляторов по типу их кинематических cхем.

Как манипуляторы, так и роботы делятся на четыре группы: работающие в прямоугольной, цилиндрической, сферической и комбинированной системах координат.

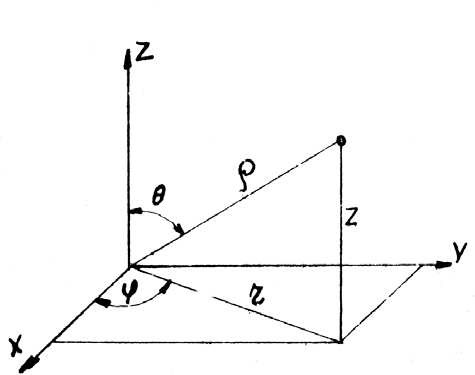

Положение точки А в пространстве относительно той или иной системы координат определяется тремя ординатами (рис. 9):

- в прямоугольной – ординатами x, y, z;

- в цилиндрической – r, φ, z;

- в сферической – ρ, θ, φ.

Рис. 9. Координаты положения точки

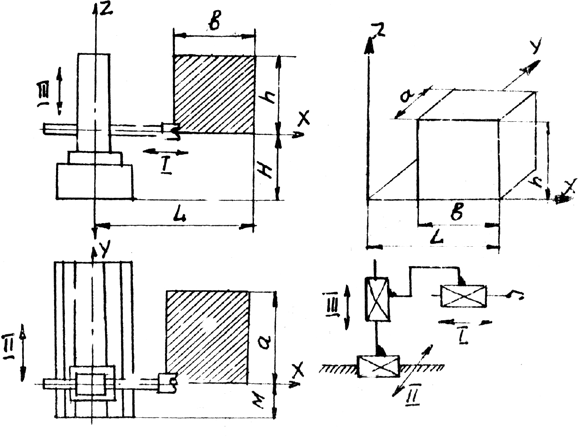

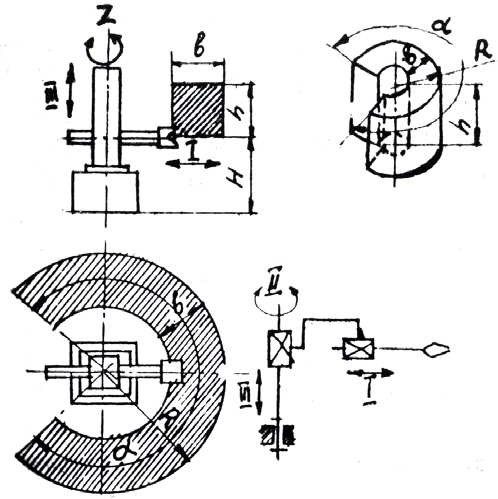

На рис. 10 показан манипулятор, работающий в прямоугольной системе координат. В нем переносные степени подвижности I-III обеспечивают независимое (раздельное) изменение соответствующих им координат х, у, z положений рабочего органа робота. Степень подвижности I влияет на изменение только ординаты х и не влияет на ординаты у и z. Аналогичное влияние оказывают степени подвижности II и III соответственно на ординаты у и z, Рабочая зона этих манипуляторов, как показывает рис. 10 имеет форму параллелепипеда, ā, в и h – параметры рабочей зоны, L, Н и M – размеры, определяющие ориентацию рабочей зоны относительно манипулятора.

Рис. 10. Схема манипулятора и его рабочая зона в прямоугольной системе

Примерами роботов, манипуляторы которых работают в прямоугольной системе координат, являются роботы «Электрохеннд» японской фирмы «Фуджи электрик» и «Уоркмейт АСТ-I» японской фирмы «Марта».

На рис. 11 показан манипулятор, работающий в цилиндрической системе координат. В нем переносные степени подвижности I и II обеспечивают независимое (раздельное) изменение соответствующих им ординат r, φ и z положения рабочего органа робота. Рабочие зоны манипуляторов, работающих в цилиндрической системе координат, имеют форму цилиндра.

Рис. 11. Схема манипулятора и его рабочая зона в цилиндрической системе

R, b, h и α параметры рабочей зоны. Н – размер, определяющий ориентацию рабочей зоны относительно манипулятора. Это наиболее распространенные роботы. К ним относятся отечественные роботы УМ-I, ПР-10, МП-3, «Циклон-3Б», МП-5, МН-9, ПРЦ-I, а также ИРБ-10 фирмы «Токио Кэйки» (Япония), «Версатран» фирмы АМФ (США) и др.

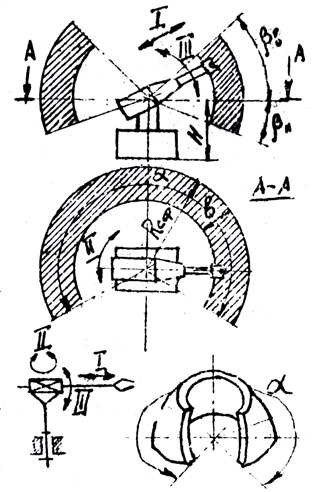

На рис. 12 показан манипулятор, работающий и сферической системе координат. В нем переносные степени подвижности I, II и III обеспечивают независимое (раздельное) изменение соответствующих им координат ρ, φ и θ положения рабочего органа робота. Рабочая зона этих манипуляторов имеет форму шара.

Rсф, В, βв, βи и α параметры рабочей зоны: Н – размер, определяющий ориентацию рабочей зоны; относительно манипулятора. К этим роботам относятся, отечественные роботы «Универсал-50м» и ПР-35, а также роботы «Юнимейт»,«Юнимен», РВ зарубежных фирм.

Рис. 12. Схема манипулятора и его рабочая зона в сферической системе

На рис 13 приведена схема манипулятора, работающего в комбинированной системе координат. Рабочая зона манипулятора имеет шарообразную форму. Однако манипулятор не обеспечивает работу в сферической системе координат. Действительно, если степени подвижности II и III обеспечивают независимое (раздельное) изменение координат φ и θ, соответствующих сферической системе координат, то степень подвижности I не может обеспечить изменение только ординаты ρ, одновременно не изменяя координату θ.

Рис. 13. Схема манипулятора и его рабочая зона в смешанной системе

Для изменения только ординаты ρ необходимо одновременное использование степеней подвижности I и III. На рис 13 приведены параметры рабочей зоны (Rcф, в, α, βв, βн, γ) и размер Н, определяющий ориентацию рабочей зоны относительно манипулятора.

К числу этих роботов относятся отечественные роботы МП-I и ЦРВ-50, а также роботы «Коат-а-Матик» фирмы «Ретаб» (Швеция), «Тролфа» фирмы «Юнимейшн» (США) и др.

Типы приводных устройств манипуляторов

Пневматические манипуляторы (ПМ). В них двигателями служат пневматические цилиндры с возвратнопоступательным движением штока, поворотные и ротационные двигатели (пневмомоторы). Наиболее распространенным типом является пневмоцилиндр.

Примером роботов с ПМ являются МП-9, СМТ- 1000, «Аутохенд», ПР-I0, МП-3 и др.

МП имеют грузоподъемность до 15 кг, высокие скорости звеньев до 2 м/с и (могут работать в тяжелых эксплуатационных условиях. Конструкция ПМ проще, чем гидравлических и для поступательного движений звеньев манипуляторов не требуется сложных передаточных механизмов. Стоимость их в 2–3 раза ниже, чем гидравлических. По ПМ обладают и недостатками. Пневмодвигатели таких манипуляторов имеют мягкую техническую характеристику, что затрудняет создание позиционных пневмоприводов. В отличие от гидравлических и электромеханических они требуют специальных тормозных устройств. В качестве примера рассмотрим механическую систему ПР типа МС-90, которая имеет три степени свободы (без учета захватного устройства).

В качестве исполнительных двигателей в схеме робота используются цилиндры с прямолинейным движением поршня одноили двустороннего действия. На каждую степень подвижности предусматривается исполнительный двигатель, конструкция которого обеспечивает заданные линейные перемещения, скорости и усилия. Захватное устройство также снабжено двигателем.

Подача сжатого воздуха в рабочую полость цилиндра осуществляется через открытый электропневмоклапан, при этом выход воздуха из нерабочей полости цилиндра в атмосферу выполняется через другой открытый электроклапан.

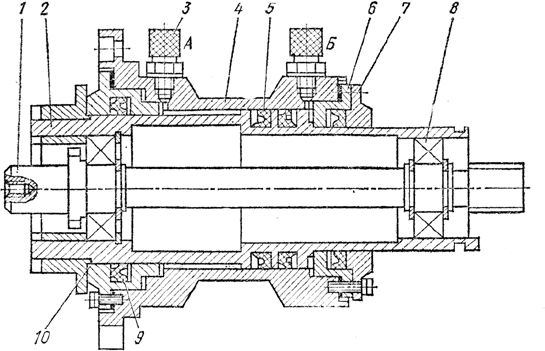

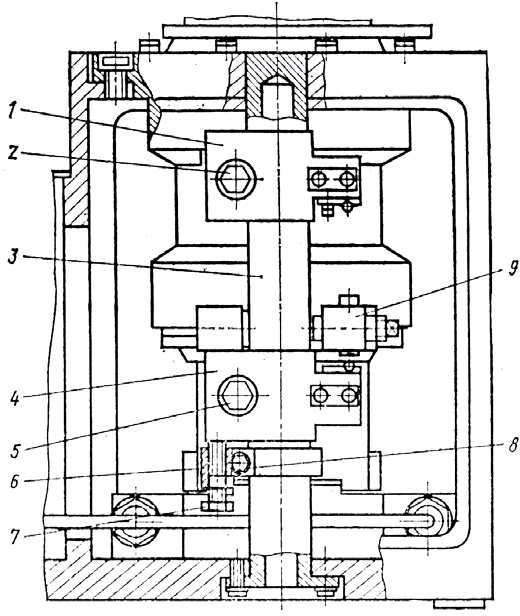

Механизм подъема (рис. 14) состоит из корпуса 4, штока 2, крышек 6, 7, 10. Рабочие полости цилиндра герметизируются манжетами 5, 9 и прокладками.

Рис. 14. Конструкция механизма подъема

Особенностью механизма подъема является выполнение конструкции в виде неподвижного штока и подвижного корпуса цилиндра. Для улучшения динамики работы при подъеме и опускании поршень имеет различные рабочие площади. Внутри штока на подшипниках 8 установлен вал 1 механизма поворота

Достижение заданного хода вертикального перемещения выполняется регулировкой механических упоров, которые установлены на неподвижной направляющей в корпусе манипулятора. На этих упорах установлены электромагнитные контакты (КЭМы) вертикального перемещения, на подвижном корпусе – соответствующие им постоянные магниты. Конструкция крепления КЭМов позволяет производить их точную регулировку для обеспечения надежного срабатывания.

При подаче сжатого воздуха через прямое концевое соединение 3 в полость А или Б корпус цилиндра 4 перемещается.

Механизм подъема устанавливается в корпусе основания манипулятора, на котором также располагается направляющая с упорам и ограничения движения механизма подъема (рис. 7.15).

Рис. 15. Расположение упоров механизма подъема

На направляющей установлены упоры двух типов. Упоры 1 и 4 основные. Вспомогательный регулировочный упор 6 предназначен для облегчения настройки нижнего основного упора, находящегося во время настройки под действием веса руки

Кронштейн 9 соединяет механизм подъема с механизмом поворота и одновременно предотвращает поворот последних, взаимодействуя с направляющей 3.

Для регулировки хода механизма подъема необходимо:

- передвинуть упоры 4 и 6 на необходимую величину, предварительно ослабив их затяжку;

- затянуть винт 8 упора 6;

- отрегулировать микровинтом 7 точное положение упора 4 и затянуть его винтом 5;

- ослабить затяжку винта 2 упора 1

- передвинуть упор 1 на необходимую величину и затянуть винт 2.

При этом следует учесть, что максимальный ход микровинта 7 составляет 2 мм с контргайкой и 6 мм без нее, а необходимые при регулировке вертикальные перемещения руки осуществляются вручную или от устройства управления при давлении воздуха 0,1 – 0,15 МПа.

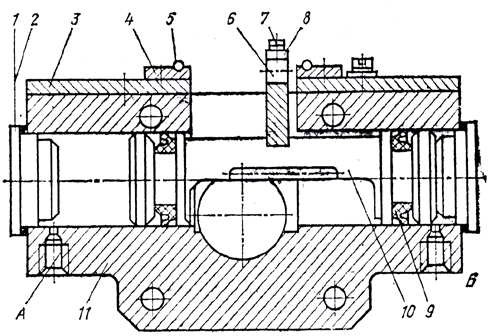

Механизм поворота (рис 16) состоит из корпуса цилиндра 11, в котором перемещается шток 10. Средняя часть штока выполнена в виде рейки, зубья которой входят в зацепление с валом поворота, установленного в штоке механизма подъема. Шток 10 уплотняется манжетами 9, фланцами 1 с прокладками 2. На штоке

10 закреплена винтом 7 планка 8 с магнитом 6, на корпусе 11 установлены планки 3 и платы 4 с КЭМами 5.

Рис. 16. Конструкция механизма поворота

При подаче воздуха в пневмоцилиндр через отверстия А и Б поступательное движение штока-рейки 10 преобразуется во вращательное движение вала.

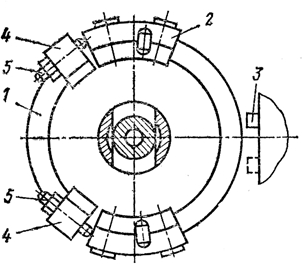

В верхней части вала установлена, муфта предназначенная для соединения исполнительного устройства робота с валом механизма поворота. Муфта 1 имеет упоры 2 (рис. 17), которые обеспечивают заданный угол поворота.

Рис. 17. Расположение упоров механизма поворота

Регулировка угла поворота выполняется с помощью упоров 4. Для этого необходимо:

- в нижней части упоров 2 и 4 ослабить фиксирующий винт;

- повернуть руку в необходимое положение и зафиксировать ее;

- передвинуть упоры 2 и 4 до выступа амортизатора 3, выбрав его ход;

- затянуть фиксирующий винт упора 4 и с помощью микровинта 5 установить необходимое точное положение упора 2;

- затянуть фиксирующий винт упора 2 после 3–5 кратной проверки отрегулированного положения.

Аналогично производится установка другой пары упоров.

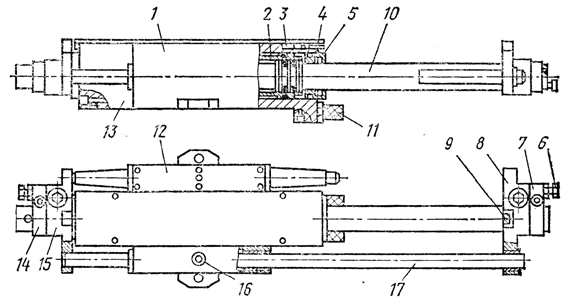

Исполнительное устройство (ИУ) робота (рис. 18), обеспечивающее выдвижение захватного устройства в рабочую зону, содержит следующие основные детали: корпус 13, шток с поршнями 10, направляющую 17, основные упоры 8 и 15, регулировочные упоры 7 и 14 с винтом 6, амортизатор 12. В корпусе 13 установлена гильза 2 с уплотнением 3, которая служит корпусом цилиндра исполнительного двигателя ИУ. В гильзе перемещается шток с поршнем 10. Шток уплотняется манжетой 5. Сжатый воздух подводится к прямому концевому соединению 11. Направляющая 17 служит ограничителем вращения штока захватного устройства вокруг оси. Смазка направляющей производится через масленку 16. Под крышкой 1 корпуса установлены КЭМы 4, на упорах 8 и 15 – магниты 9.

Рис. 18. Исполнительное устройство (рука)

При подаче сжатого воздуха в соответствующую полость цилиндра шток с направляющей 17 и упорами 7, 8, 14, 15 перемещается. На конечном участке движения упор 8 или 15 касается штока амортизатора 12 и перемещает его до конечного положения. Одновременно магнит 9 подходит к КЭМу 4, который срабатывает и выдает сигнал об окончании движения.

Регулировка ИУ сводится к установке упорами 7, 8, 14, 15 необходимой величины движения штока, для чего необходимо:

- ослабить затяжку винтов фиксации упоров 7 и 8 до свободного их перемещения;

- выдвинуть шток на необходимую величину;

- передвинуть упоры 7 и 8, выбрав ход штока амортизатора;

- затянуть винт фиксации упора 7 и микровинтом 6 установить необходимое точное положение упора 8;

- затянуть винт фиксации упора 8 после 3–5- кратной проверки отрегулированного положения.

Аналогично производится установка другой пары упоров 14 и 15.

Для поглощения кинетической энергии движения механизмов и звеньев манипулятора, а также для обеспечения их плавной остановки в точках позиционирования используются амортизаторы или демпферы.

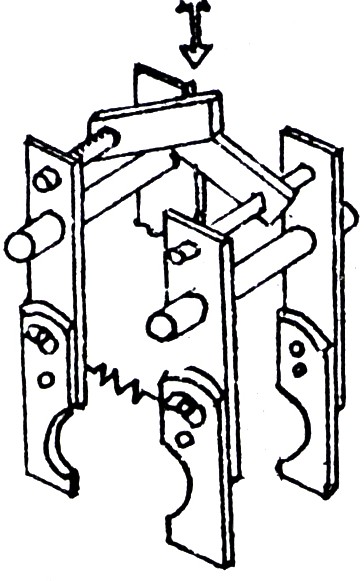

Схема демпфера представлена на рис. 19. Поршни 1 и 3 жестко соединены штоком 2. Шток исполнительного двигателя при подходе к заданному положению нажимают упором на поршень 1 демпфера. Поршни 1 и 3 под действием движущей силы перемещаются вправо, при этом из полости А жидкость вытесняется и поступает в полость В через зазор а. Первоначальное заполнение полостей А и В производится из емкости С через каналы п и т, которые затем перекрываются поршнем демпфера при соответствующем направлении движения.

Рис. 19. Схема гидравлического демпфера

При перетекании жидкости через зазор а, который представляет собой местное сужение потока, происходит потеря энергии. Как видно из схемы, поток жидкости, движущейся из полости А в полость В, получает энергию от поршня 1. Чем больше вязкость жидкости и меньше площадь зазора а, тем больше требуется усилий для перемещения поршня 1 и тем значительней демпфирование.

В качестве рабочей жидкости в демпферах используется минеральное масло. Зазор а регулируется перемещением дросселирующей иглы 4. При уменьшении зазора демпфирующие свойства демпфера повышаются, при увеличении – понижаются.

Гидравлические манипуляторы (ГМ). Двигателями являются гидравлические цилиндры с возвратнопоступательным движением штока, гидродвигатели поворотного типа и гидромоторы. Наиболее распространенным является гидроцилиндр. К ним относятся манипуляторы роботов СМЦОЦ4301, «Марк-3», «Матбак ИРБ-10», ИРЦ-ЗОЦ, «Универсал-50», ПР-35, «Кавасаки-Юнимейт», «Коат-а-Матик».

ГМ имеют грузоподъемность от 10 и выше килограммов. Они обладают высокой точностью позиционирования, способны осуществлять сложные технологические движения. От ПМ ГМ отличаются простотой настройки точных значений скоростей звеньев.

Недостатки: обслуживание ГМ обычно сложнее, чем ПМ и электромеханических. На работу этих манипуляторов существенно влияют внешние условия и в первую очередь температура окружающей среды, которая вызывает непостоянство расхода жидкости в гидроприводе, что приводит к колебаниям скорости звеньев манипулятора. Возможны утечки жидкости, что предъявляет повышенные требования к уплотнениям.

Электромеханические манипуляторы (ЭММ). Двигателями являются электродвигатели постоянного тока. К ним относятся манипуляторы роботов МП-4, МП-1, «Универсал-5», ПВ-50, ПВ-75, ПВ-200, ЭММ имеют широкий диапазон грузоподъемности (от долей до сотен килограммов).

Недостатком является применение высокооборотных двигателей вращательного типа требующих сложных передаточных механизмов. Звенья ЭММ имеют обычно меньшие скорости, чем ПМ и ГМ. К усложнению этих манипуляторов приводит введение устройств фиксации положения звеньев типа фрикционных тормозов с электромагнитный управлением. Применение самотормозящих передач для той же цели существенно снижает к.п.д.

Рабочие органы манипуляторов

Основным рабочим органом манипулятора является захватное устройство (ЗУ), обеспечивающее взятие и удержание объектов манипуляции и технологических инструментов, с помощью которых выполняются основные технологические операции. ЗУ можно классифицировать по следующим признакам: Способу захвата и удержания объектов и наличию устройств очувствления. По способу захвата устройства делятся на механические, вакуумные, электромагнитные и комбинированные. По второму признаку – на неочувствленные и очувствленные. ЗУ часто называют схватами. Механические схваты включают в себя приводное устройство механизм зажима и захватывающие элементы – губки охвата. На рис. 20 показан универсальный механизм схвата. Пружина, смонтированная на этом охвате, позволяет ему захватывать прутки, произвольно ориентируемые в пространстве. К манипуляторам с механическими схватами относятся роботы МП- 1, «Универсал-50» транспортный робот «Спрут-1» и др.

Рис. 20. Механический схват

Вакуумные схваты. В промышленных роботах они выполнены в виде вакуум-присосок, удерживающих предмет за счет разрежения воздуха. Такими захватами оснащены роботы МП-4, МП-О, ПР-1ОИ.

Электромагнитные схваты. Основной частью их являются электромагниты, используемые главным образом для манипулирования с ферромагнитными предметам. Например, такими схватами с программным управлением для укладки и съема листовых заготовок являются разработанные НПО «ВНИИстройдормаша, а так же роботы «Сеньор» и АСЕА.

5. Управление программным роботом

Управление ПР включает в себя: обучение, запоминание программы, воспроизведение программы и обработку программы. Обучение производится разными способами, например, перемещением кистевой части руки роботу человеком или путем штеккерного набора последовательности движений.

Эта информация запоминается, т.е. хранится в элементах памяти. Это является второй операцией управления – запоминание программ. Воспроизведение программы производится по сигналу пуска. При этом происходит считывание программы и отработка её приводами исполнительных органов робота. Объем и структура памяти робота зависит от типа и степени сложности операций. Программы, заложенные в память, могут разделяться по положению и по времени и иногда, если требуется, воспроизводиться в изменяющейся последовательности заранее запрограммированным образом.

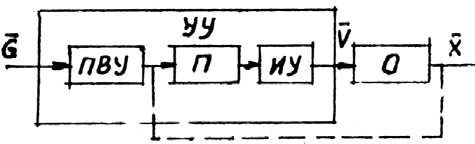

Управление программными роботами может строиться либо на аналоговых, либо на цифровых принципах, или же с частичным использованием тех и других. На рис. 21 показана одна из схем управления одной степени подвижности.

Рис. 21. Схема системы программного управления роботом

Для того, чтобы робот с программным управлением мог автоматически выполнять предписанные ему операции, все предметы, инструменты и другие объекты манипулирования должны находиться на определенных местах и иметь определенную ориентацию.

6. Применение манипуляторов для погрузочно-разгрузочных и транспортных работ

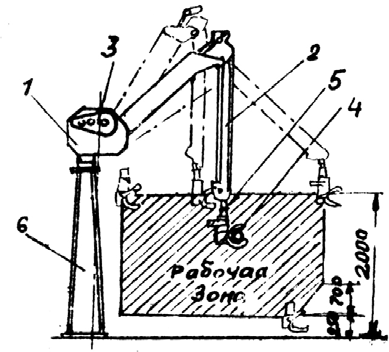

В сварочном, сборочном, механическом, термическом и других цехах производства, для механизации погрузочно-разгрузочных работ, перестановки штучных грузов, сыпучих или жидких материалов в таре, для установки деталей на станок, разгрузки различного напольного транспорта, межоперационной перестановки грузов часто используют, шарнирнобалансирный манипулятор ШБМ-150, (рис. 22).

Рис. 22. Схема манипулятора ШБМ-150

Манипулятор имеет жесткую по отношению к поперечному перемещению груза руку 2, высокую скорость вертикальных перемещений груза 4 с плавным переходом на малые посадочные скорости, ограничители перемещения по высоте и массе груза, надежную защитную систему, исключавшую падение руки с грузом. Манипулятор содержит головку 1, к которой

крепится рука 2 и привод 3, обеспечивающий вертикальное перемещение руки. Привод состоит из электрического двигателя постоянного тока, блока тиристорного управления двигателем, муфты и редуктора. К рука крепится головка схвата 5 с ручкой управления манипулятором. Головке манипулятора 1 монтируется на стационарной колонне 6 или на тележке.

Техническая характеристика ШБМ-150

| Грузоподъемность, кг | 150 |

| Вылет руки, макс., мм | 3000 |

| Вертикальное перемещение груза, макс., мм | 1750 |

| Скорость вертикального перемещения груза, м/мин | 18 |

| Посадочная скорость, м/мин | 0,3 |

| Поворот головки схвата, град. | 360 |

Для перечисленных выше работ рекомендуется использовать также универсальный манипулятор УДК 621.86.007.52. Этот манипулятор может быть закреплен на полу или на стене. Он практически не занимает производственных площадей. Значительная зона обслуживания, две скорости вертикального перемещения обеспечивает высокие эксплуатационные качества манипулятора.

Техническая характеристика УДК

| Грузоподъемность, кг | 150 |

| Вертикальное перемещение груза, мм | 1750 |

| Радиус обслуживаемой зоны, мм | |

| наибольший | 2200 |

| наименьший | 900 |

| Угол поворота стрелы, град. | 300 |

| Скорость вертикального перемещения, м/мин | |

| первая | 5 |

| вторая | 10 |

| Управляющее усилие не более, кг | 3 |

| Захватное устройство – крюк № 1A – ГОСТ 6627–66 | |

| Может быть применено захватное устройство с пневмоили вакуумным приводом. | |

| Источник питания – трехфазный ток, переменный, напряжение 380 в, потребляемая мощность 0,6 квт | |

| Масса, кг | 250 |

| Разработчик и изготовитель – «Электроника» | |

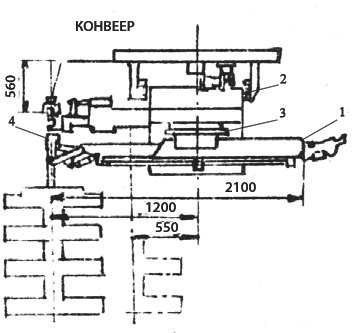

Для автоматической работы цепного подвесного грузонесущего конвейера созданы манипуляторы МАК-1–50 и МАК-2–320.

Манипулятор автоматический конвейерный МАК-1–50 предназначен для загрузки и разгрузки подвесного грузонесущего конвейера без его остановки. Одновременно манипулятор подает перегружаемые изделия на напольный конвейер-накопитель, питатель технологического оборудования или другие виды транспортных средств, на поддон или в тару в заданном порядке с укладкой прокладок между изделиями.

Манипулятор имеет тележку-основание, передвигающуюся вдоль конвейера по параллельным путям. На тележке установлена колонна в роликовых обоймах и механизм ее подъеме, механизм передвижения и блоки гидроаппаратуры, орган синхронизации движения с конвейером. К нижней части колонны прикреплена направляющая для тележки, на которой установлены сама тележка, приводы ее передвижения, поворота «руки» и замыкания захвата, силовая и контрольная гидроаппаратура. К тележке на шарнире прикреплена «рука» с захватом, предназначенным для транспортирования груза. Захват – сменная часть манипулятора, спроектированная и изготовленная для конкретной группы перегружаемых изделий со сходными размерами и конфигурацией.

Главная особенность манипулятора – наличие шагового гидрораспределителя, в функции которого входит: посылка импульса для счета шагов, обеспечение разгона и тормозных режимов работы и удержание манипулятора в заданной точке.

Управление манипулятором, входящим в транспортно-технологическую систему производства, выполненную на базе подвесного грузонесущего конвейера, производятся от электронновычислительной машины CM-1800. Захват и укладку изделий манипулятор осуществляет мягко.

Приводы всех механизмов – гидравлические. Гидростанция может быть смонтирована стационарно (при передвижении манипулятора на расстояние менее восьми метров) или на прицепной тележке.

Техническая характеристика МАК-1–50

| Грузоподъемность, кг | 50 | |

| Числом степеней подвижности | 4 | |

| Наибольшие перемещения схвата, мм | ||

| поперек конвейера (ось X) | 500 | |

| вдоль конвейера (ось У) | 8000 | |

| вертикальное (ось Z ) | 800 | |

| Поворот «руки» (а) град | 90о | |

| Радиус поворота «руки» (длина «руки»), мм | 700 | |

| Шаг программируемого перемещения, мм | 54, 26 | |

| Скорость поступательных перемещений, мм/с | 300 | |

| Скорость поворота «руки», град/с | 45 | |

| Скорость грузонесущего конвейера, макс, | ||

| м/мин | 18 | |

| Точность позиционирования, мм | 3 | |

| Давление в гидросистеме, ати | 50 | |

| Расход масла, л/мин | 50 | |

| Цикл максимальный, с | 30 | |

| Время синхронного движения с конвейером, с | 6,5 | |

Манипулятор автоматический конвейерный МАК-2–320 предназначен для загрузки и разгрузки подвесного грузонесущего конвейера без остановки

путем навешивания или снятии навески (люльки) с грузом до 320 кг на крюк грузовой каретки. При съеме подвески с конвейера манипулятор навешивает ее на стационарный крюк или на крюк подъемно-опускного устройства у рабочего месте или на крюк передвижного устройства технологического оборудования. Манипулятор может быть применен в механических, сборочных литейных, термических, гальванических цехах машиностроительных заводов.

Манипулятор имеет несущую тележку 1, передвигающуюся вдоль конвейера по параллельным путям 2. На тележке установлен механизм передвижения 3 (рис. 23) опорно-поворотное устройство с выдвижной рукой 4, на конце которой находится рычаг для съема подвески, орган синхронизации движения с конвейером, блоки гидроаппаратуры. На прицепной тележке смонтирована гидростанция. Главная особенность манипулятора – наличие шагового гидрораспределителя в функции которого входит: дача импульса для счета шагов, обеспечение разгона и тормозных режимов работы и удержание манипулятора в данной точке.

Рис. 23. Манипулятор МАК-2-320

Управление манипулятором, входящим в транспортно-технологическую систему производства, выполненную на базе подвесного грузонесущего конвейера, производится от электронновычислительной машины МЦК-МЧЗ/3.

Техническая характеристика МАК-2-320

| Грузоподъемность, кг | 320 |

| Длина «руки», мм | 1200 |

| Поворот «руки», град. | 180 |

| Точность позиционирования, мм | +3 |

| Скорость грузонесущего конвейера, макс, м/мин | 18 |

| Минимальное время цикла, сек. | 30 |

Годовой экономический эффект одного манипулятора – 120 тыс. рублей.