Содержание страницы

1. Общие сведения о роботехнических комплексах

При обработке деталей на станках промышленные роботы используют главным образом для автоматизации вспомогательных процессов, связанных с обеспечением потоков заготовок и инструментов. Основные варианты применения промышленных роботов при автоматизации обработки на станках: для обслуживания одного станка в составе гибкого производственного модуля, для обслуживания группы станков, образующих гибкий автоматизированный участок, для обслуживания группой роботов гибких автоматизированных линий.

В составе гибкого производственного модуля промышленный робот обслуживает, как правило, три позиции: загрузочную позицию накопителя заготовок; рабочую позицию станка и разгрузочную позицию транспортера или накопителя деталей. Фактическая производительность обрабатывающего модуля определяется коэффициентом использования станка кст, который зависит от длительности Tp его обслуживания роботом, отнесенной к общей продолжительности T0 обработки детали на станке: кст = I – T/T0.

Общее время простоя станка в основном определяется временем манипулирования заготовкой и деталью. Для сокращения времени простоя необходимо либо увеличить скорости движения манипулятора и уменьшить общую длину перемещений его рабочего органа, либо совместить время манипулирования с рабочим циклом станка, создав рациональную компоновочную схему РТК.

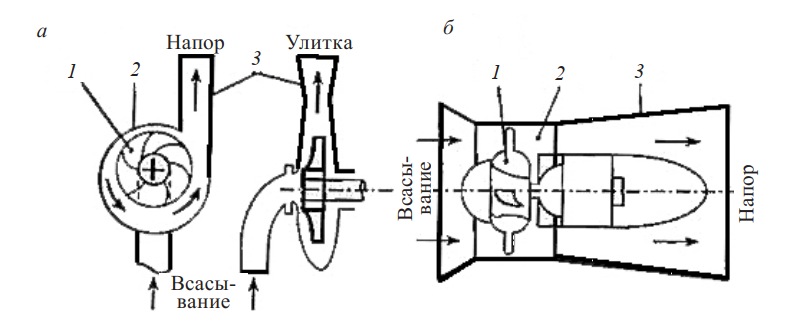

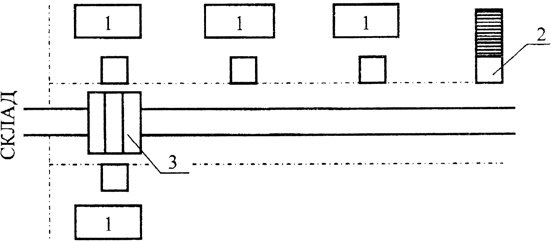

Робототехнический комплекс использующий консольный робот 3 (рис. 1) является распространенным способом транспортировки деталей. При этом транспортные линии 2 представляют собой полную окружность или дугу. Оборудование 1 размещается по окружности.

Рис. 1. РТК с консольным роботом:

Очевидно, подобные компоновочные решения позволяют компактно разместить станки на производственной площади, имеют малые капитальные вложения, но обладают и определенными недостатками: стесненность компоновки, ограничено число обслуживаемых станков, малая грузоподъемность, необходимость согласования циклов обработки для ликвидации простоев

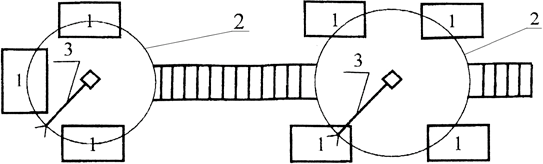

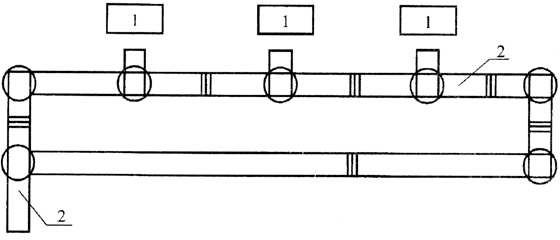

Роботизированный технологический комплекс использующий портальный робот (рис. 2) обеспечивает гибкость транспортной системы в подобных компоновочных решениях, однако, расширение системы проблематично.

Рис. 2. РТК с портальным роботом: 1 – станки; 2 – транспортер; 3 – портальный робот; 4 – бункеры.

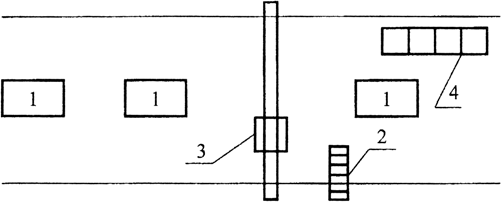

При использовании в составе РТК транспортной тележки (рис. 3) трассу движения делают прямолинейной, участок обслуживает одна тележка, нет возможности для обгонных путей. Оборудование располагается с одной или двух сторон. Применяется транспортная система достаточно широко, так как требует меньших капитальных затрат, характеризуется большой грузоподъемностью, производительностью и надежностью. Часто сочетается с другими видами транспорта.

Рис. 3. РТК с рельсовой тележкой: 1 – станки; 2 – бункер; 3 – тележка

Если в РТК используют роликовый конвейер (рис. 4) то, транспортные линии предусматривают прямолинейными, часто образующими замкнутые системы с поворотными столами в конце ветви. Производительность конвейерных линий транспортной системы достаточно высока, как и надежность, однако гибкость значительно ниже, чем у других видов транспорта.

Рис. 4. РТК с роликовым конвейером: 1 – станки; 2 – конвейер.

2. Выбор объекта роботизации

Автоматизация заготовительного и механообрабатывающего производства на основе использования промышленных роботов носит название роботизации. Основными этапами роботизации являются:

- Выбор объекта роботизации (отдельных операций или технологического процесса в целом);

- Формирование системы задач и требований к проектированию PTK;

- Внедрение и эксплуатация РТК.

Целесообразность роботизации определяется производственными и социальными требованиями. К производственным требованиям относят: повышение производительности оборудования (участка, цеха, производства); повышение качества обработанной детали и изделия; улучшение организационноэкономических условий управления технологическими и производственными процессами; уменьшение трудоемкости, себестоимости изготовления деталей и изделия.

К социальным требованиям относят: высвобождение рабочих от утомительного, монотонного, тяжелого физического труда; ликвидацию вредных условий производства; высвобождение рабочих с вредных участков производства; уменьшение дефицита рабочей силы.

Роботизация удовлетворяет большинству перечисленных требований и имеет следующие достоинства по сравнению с обычными способами автоматизации механообрабатывающего производства: способствует развитию унификации средств технологического оснащения и методов управления производственными системами; способствует более широкому применению принципов типизации технологических процессов и операций; обеспечивает большую гибкость производственных систем; снижает затраты на проектирование и изготовление оборудования для автоматизированных производств, так как в PTK можно применять универсальные промышленные роботы, серийно выпускаемые промышленностью; PTK достаточно легко объединяются с АСУ ТП и АСУП. Помимо этого роботизация в ряде случаев является единственно доступной и быстро осуществимой формой автоматизации процессов механической обработки деталей.

При выборе объекта роботизации предварительно выбирают операции обработки или технологические процессы; определяют цель роботизации; комплексно анализируют выбранную операцию или технологический процесс; определяют тип ПР, его основные технические данные; разрабатывают варианты структуры РТК; оценивают надежность РТК; ориентировочно осуществляют технико-экономический анализ эффективности роботизации и выносят окончательное заключение о целесообразности роботизации намеченного объекта.

При определении целей роботизации следует учитывать, что роботизация должна удовлетворять производственным и социальным требованиям к данному объекту в течение продолжительного времени (не менее 5 – 7 лет). Комплексный анализ выбранного объекта – важнейший этап роботизации, в процессе которого не только определяется возможность применения промышленного робота, но и обосновываются требования по технологичности операций обработки и конструкции деталей. При комплексном анализе учитываются организационные и технологические факторы. Анализ и выявление организационных факторов сводится к определению: типа производства (единичное, мелкосерийное, крупносерийное, массовое); возможности организации производства с использованием поточных форм работы, групповых методов обработки; числа партий обрабатываемых деталей для условий многономенклатурного производства; такта выпуска деталей; схем движения материалов, заготовок и т.д.; числа смен в день. Анализ организационных факторов позволяет укрупненно оценить возможность применения той или другой конструкции промышленного робота как по быстродействию, так и по легкости переналадки его на изготовление другой детали.

К технологическим факторам, учитываемым при создании РТК, относятся: выбор вида заготовок, технологического оборудования, технологической оснастки (приспособлений, инструмента); определение структуры времени технологических операций и процессов, функций рабочих в обычном и роботизированном производствах. Выявляются следующие характеристики заготовок: масса, вид заготовки (прокат, штамповка, отливка и т.д.), материал, точность заготовок, конфигурация, габаритные размеры; изменение массы заготовки от одной операции к другой. Эти данные позволяют оценить возможность применения той или иной модели робота по грузоподъемности, точности позиционирования, точности установки заготовок на станок, определить размерные параметры рабочей зоны, тип системы управления промышленным роботом. При этом разрабатывают требования к изменению конструкции детали, наиболее удовлетворяющие условиям подачи, накопления и вывода детали из РТК.

При анализе технологического оборудования и оснастки, намечаемых к использованию в РТК, оценивают степень автоматизации, компоновочную структуру, габаритные размеры, размеры рабочей зоны, условия подачи заготовок (подача ориентированных заготовок или подача массива неориентированных заготовок и т.д.); выявляют перемещения заготовки при ее установке и снятии с оборудования, схему базирования и точность установки заготовок. Этот анализ позволяет оценить сложность сопряжения ПР с технологическим оборудованием; состав и число степеней подвижности ПР; способ установки на рабочем месте (напольное, подвесное или -встроенное); степень адаптации промышленного робота, тип устройства управления промышленным роботом, разработать требования по модернизации технологического оборудования и оснастки, по условиям подачи, накопления и вывода деталей и заготовок из РТК.

Анализ организационной формы и структуры времени операций технологического оборудования необходим при предварительной разработке структуры РТК, т.е. при определении, будет ли разрабатываться гибкий производственный модуль (ГПМ) (РТК является частным случаем ГПМ) или гибкая автоматизированная линия (ГАЛ) или участок (ГАУ) с использованием ПР. При этом определяются также характер и средства межоперационного перемещения предмета труда, обеспеченность РТК средствами контроля, инструментами и приспособлениями. Анализ структуры норм времени позволяет определить количественный состав оборудования, обслуживаемый одним роботом, и проверить требования по быстродействию, составу степеней подвижности и типу устройства управления ПР.

Анализ функций рабочих сводится к выявлению: специфических, ручных приемов при установке заготовок в приспособление; ручных операций по подготовке заготовок перед обработкой (зачистка заусенцев, смазывание и т.д.); необходимости очистки установочных элементов приспособления от стружки; состава контрольных операций, включая визуальный контроль обработки. Эти факторы учитывают при определении характеристик ПР (состава степеней подвижности, степени адаптации), конструктивных особенностей рабочих органов ПР (захватных устройств), а также необходимости введения в состав РТК автоматического оборудования для выполнения контрольных операций, подготовительных и доделочных переходов обработки (например, снятие заусенцев), устройств для удаления стружки, подачи смазочно-охлаждающей жидкости и т.д.

3. Системы управления роботизированными комплексами

В однопредметных непрерывно-поточных линиях, при закреплении за каждой единицей оборудования одной операции рекомендуется применять промышленные роботы с цикловыми системами.

На этих линиях обеспечивается механизированное транспортирование предметов труда; оборудование работает непрерывно в течение двух смен; время пролеживания деталей между станками минимально.

Промышленные роботы с аналого-позиционными системами применяют:

- В однопредметных непрерывно-поточных линиях с закреплением за каждой единицей оборудования одной операции (в этих случаях иногда используют также ПР с цикловыми системами); обычно штучное время на операциях не равно и не кратно такту выпуска; работа линии обеспечивается с помощью заделов между станками; на линии применяют многостаночное обслуживание, на некоторые рабочие места вводят операции контроля;

- В многопредметных непрерывно-поточных линиях со сменяемыми объектами производства; в этом случае за линией закреплена постоянная номенклатура деталей с одинаковой последовательностью операций их обработки; за каждым рабочим местом закреплена определенная операция; штучное время операции не кратно и не равно такту; на линии применяют многостаночное обслуживание.

Промышленные роботы с числовыми позиционными системами используют:

- В многопредметных поточных линиях с последовательным чередованием партий запуска деталей; обычно детали одного наименования обрабатывают в течение двух смен и более; штучное время операций не равно и не кратно такту выпуска, поэтому работа линии обеспечивается межоперационными и оборотными заделами; очередность смены партий запуска деталей определяется потребностями производства и не регламентируется; контроль проводят на большинстве рабочих мест;

- В многопредметных поточных линиях с последовательным чередованием партий запуска деталей; от описанной в п. 1 этот вид линии отличается тем, что вся партия запуска деталей полностью обрабатывается на одном рабочем месте, а затем передается на другое рабочее место.

Промышленные роботы с контурными системами при механической обработке применяют как основное оборудование; с помощью этих ПР выполняются операции полирования, снятия заусенцев и т.д. Эти роботы могут также выполнять загрузку и разгрузку станков. Их используют в поточных линиях всех типов.

Варианты структуры PTK разрабатываю на основе результатов комплексного анализ технологических операций и процессов, выбора моделей ПР и их функций. В общем случае ПР в составе PTK механической обработки выполняет следующие функции: загрузку, разгрузку основного и вспомогательного оборудования; основные операции по снятию заусенцев и т. п.; ориентацию заготовки в пространстве перед установкой в приспособление, укладкой в приемное устройств и т.д.; транспортирование заготовки от станка к станку; управление рабочими циклами основного и вспомогательного оборудования Операция установки заготовки включает в себя захватывание ее из подающего или приемно-передающего устройства (магазина, накопителя и т.д.), ориентацию в пространстве, перемещение к станку и установ в приспособление (патрон, в центры) или на промежуточное устройство (призму). Цикл начинается с опроса станка о готовности повторения) цикла и получения обратной команды о готовности

приспособления станка (для токарных) станков команды о том, что приспособление и патрон ориентированы в данном положении), о нахождении рабочих органов станков исходном положении. Кроме того, проводится опрос и поступает обратная команда о наличии заготовки в приемно-передающем устройстве. После установки заготовки на станок проводят опрос о наличии заготовки в приспособлении, затем дается команда на закрепление и проверяется правильность положения ее. Включают привод главного движения (обратная команда – станок включен). После окончания обработки и получения обратной команды об этом дается команда на раскрепление заготовки в зажимном приспособлении станка. ПР переносит заготовку к приемному устройству.

Разработка структуры РТК включает определение качественного и количественного состава основного и вспомогательного технологического оборудования, закрепленного за каждым ПР, необходимого основного и вспомогательного технологического оборудования; проверку функциональных возможностей ПР при реализации алгоритма PTK, разработку недетализированной циклограммы и определение такта РТК, определение производительности PTK и сопоставление ее с требуемой по программе.

4. Роботизированные комплексы для обработки деталей различных геометрических форм

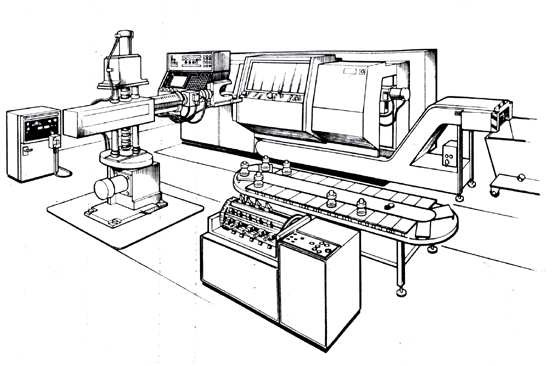

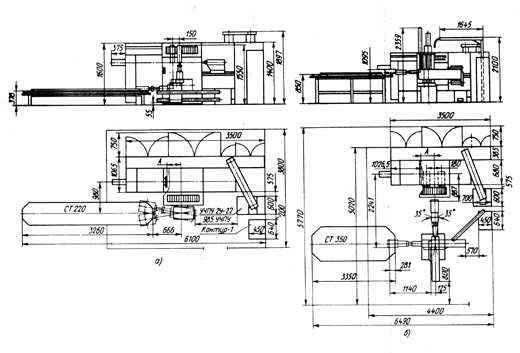

В табл. 1 и на рис. 5 и 6 показаны PTK токарной обработки деталей завода «Красный пролетарий». Эти PTK комплектуются ПР, пристраиваемыми к станку (М10П.62.01) или напольного типа (мод. М20П.40.01). Технические характеристики этих ПР приведены в табл. (2). Схемы перемещения рабочих органов приведены на рис. 7.

Таблица 1. Роботизированные технологические комплексы, применяемые в механообрабатывающем производстве

| Модель | Повышение производительности

оборудования, % |

Число высвобождаемых

рабочих в смену |

Время цикла обработки

детали мин (с) |

||

| PTK | ПP | станка | |||

| Роботизированные комплексы токарной обработки деталей типа валов диаметром до 50 мм, до 500 мм, массой до 10 кг | |||||

| МО-1Ц611-Ритм | «Ритм-01.01» | 1И611ПМФЗ | До 150 | 1 | 0,15 – 0,5 |

| НТ303КР | 2М4ЦЛ-20ГП3 | 1Н713 | нд | нд | нд |

| – | «Циклон-3Б» | 1А730Ц | нд | нд | нд |

| – | ПР-4 | 1708 | нд | нд | (23,5) |

| – | «Бриг-10Б» | А616Ф3 | нд | нд | нд |

| – | МП | 1713 – 2 шт. | нд | 2 | 4,18 |

| – | МП | 1716Ц – 2 шт. | нд | нд | нд |

| Роботизированные комплексы токарной обработки деталей типа валов диаметром до 80 мм, длиной до 700 мм, массой до 40 кг | |||||

| – | СМ40Ц.40.11 | 1713 | нд | нд | нд |

| – | СМ80Ц.48.11 | 16К20ФЗ | 14 | 1,2 | 5–6 |

| – | СМ40Ц.40.11 | МР-71; 1А730 | нд | нд | нд |

| – | СМ40Ф2.80.01 | 1713Φ3 – 2 шт. | нд | нд | нд |

| АСВР-

041 |

СМ40Ф2.80.01 | 16К20Т1 – 2 шт. | 40 | 3 | 5- 10 |

| – | «Пирин» – 2 шт. | 174СА – 2 шт.

(центровальный полуавтомат) |

нд | 2 | 1,1 |

| Роботизированные комплексы обработки корпусных деталей массой до 10 кг (I) и до 160 кг (II) | |||||

| (I) | KM 10Ц.42.01 | Агрегатные станки 3ХА4242 3XA4243 | нд | нд | 0,75 |

| И5.06(11) | УМ 160Ф2.81.01 | 2Р135Ф2 – 3 шт. | нд | нд | До 85 |

| И5.02(11) | УМ 160Φ2.81.01 | ИР-500МФ4 5 шт. | 250 | 6 | 240–270 |

Примечания:

- CM. Каталог. Роботизированные комплексы. Оборудованиеробот стран-членов СЭВ. НПО ЭНИМС. М.: НИИмаш, 1984.

- В PTK, кроме указанных случаев, применяют один ПР и один станок.

- При отсутствии данных в таблице указано – нд.

Рис. 5. Роботизированный технологический комплекс на базе станка 1720ПФ30 с напольным промышленным роботом М20П.40.01. тактовым столом и устройством быстрой смены резцовых головок с помощью ПР

Рис. 6. Типовые планировки РТК на базе патронно-центрового станка 16К20Ф3 с ЧПУ: а – РТК 16К20ФЗР132 с ПР М10П.62.01, с УЧПУ для станка 2Р22 и для робота «Контур» с тактовым столом СТ220; б – РТК 16К20ФЗР232 на базе токарного патронного станка 16К20РФ3 с ЧПУ с ПР М20П.40.01, с УЧПУ для станка 2Р22 и для робота «Контур» с тактовым столом СТ350

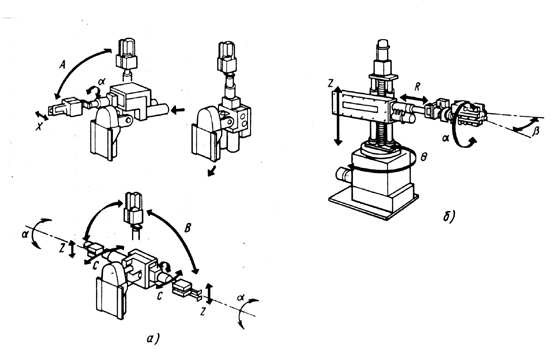

Рис. 7. Схемы перемещений рабочих органов по координатным осям ПР: а – М10П.62.01; б – М20П.40.01

Технические возможности роботов определяются типом используемого поворотного блока. Блок Б имеет диапазон перемещений 0 – 90° (исполнение I) или 0 – 180° (исполнение II); блоки В и Г – ( – 90°) ÷ 180°. Точки фиксированного положения для блока Б – 0°; 90° (исполнение I); 0°; 180° (исполнение II); для блока В – 90°; 0°; ( – 90°); 180°; для блока Г – через каждые 1,5°. В зависимости от блока, которым комплектуется ПР, деталь можно обрабатывать с двух установов без кантования или с промежуточным кантованием заготовки между двумя установами. ПР комплектуются захватными устройствами (рис. 8 табл. 3) различной грузоподъемности и с двумя диапазонами перемещения захвата. При переходе с одного диапазона захвата на другой требуется переналадка, что необходимо учитывать при подборе номенклатуры деталей, обрабатываемых на РТК. При выборе типа захватного устройства необходимо сравнить момент от массы каждой заготовки с допустимой величиной (табл. 4).

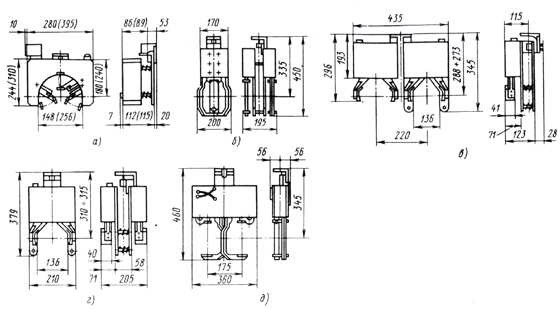

Рис. 8. Захватные устройства к ПР М10П.62.01 (типы захватов: а – С01, С02; б – С07; д – С08) и М20П.40.01 (типы захватов: в – С05; г – С06)

Тактовый стол (CT) предназначен для хранения запаса заготовок и подачи их в зону захвата ПР.

При использовании ПР M10П.62.01 для установки заготовок в патрон захват перемещается вдоль оси шпинделя на 150 мм; для ПР М20П.4О.О1 перемещение заменяется движением по радиусу, и при загрузке деталей всей номенклатуры, подобранных для обработки на РТК, разница в повороте захвата не должна превышать +35о.

Таблица 2. Техническая характеристика промышленных роботов М10П.62.01 и М20П.40.01

| Параметры | Модель робота | |

| М10П.62.01 | М20П.40.01 | |

| Грузоподъемность, кг: суммарная | 10 | 20 |

| на одно захватное устройство | 5 | 10 |

| Число степеней подвижности (без захватного устройства) | 6 | 5 |

| Число:

рук |

1 | 1 |

| захватных устройств на руку | 2 | 2 |

| Привод | Электропневматический | |

| Система управления | Позиционная | |

| Число программируемых координат | 6 | 5 |

| Способ программирования перемещений | Обучение | |

| Объем памяти системы (число точек) | 300 | |

| Погрешность позиционирования, мм | ±0,5 | ± 1,0 |

| Наибольший вылет R руки, мм Масса, кг | 630

110 |

1100

570 |

| Линейные перемещения и скорость перемещения по координатным осям: | ||

| перемещение по оси X, мм | 150 | – |

| скорость перемещения, м/с | – | |

| перемещение по оси Z, мм | 0,008–0,5 | 500 |

| скорость перемещения, м/с | 150 | 0,008–0,5 |

| перемещение в направлении R,

мм |

– | 1100 |

| скорость перемещения, м/с | – | 0,008–1,0 |

| Угловые перемещения и скорость угловых перемещений по координатным осям: | ||

| угол поворота А, °

скорость поворота, °/с угол поворота В, ° скорость поворота, °/с угол поворота С. ° скорость поворота, °/с угол α,° скорость поворота, °/с угол поворота β, о скорость поворота, °/с угол поворота θ, ° скорость поворота, °/с |

90

1,36–120 120 1,36–120 180 1,36–120 -90; 0; 90; 180 90 – – – – |

–

– – – – – – 90–180 60 ±3,5 30 300 0,001–0,06 |

Таблица 3. Параметры захватных устройств ПР

| Параметры захватных устройств | Модели захватных устройств | ||||||

| C01 | С02 | С05 | С06 | С07 | С08 | ||

| Диапазон захвата, мм | По наружному диаметру | 20–150 | 50–250 | 20–150 | 20–150 | 20–150 | 20–150 |

| По внутреннему диаметру | 38–168 | 68–268 | |||||

| Интервалы регулирования диапазона захвата, мм | По наружному диаметру детали | 20–118

52–150 |

50-195

105–250 |

20–90

80–150 |

20–90

80–150 |

20–0

80–150 |

20–90

80–150 |

| По внутреннему диаметру детали | 38–136

70–168 |

68–213

123–268 |

– | – | – | – | |

| Грузоподъемность, кг | 10 | 20 | 10× 2 | 10×2 | 5 × 2 | 5 × 2 | |

Примечание. Отклонение от соосности ±3 мм. Регулирование – с помощью сменных приспособлений.

Заготовку можно устанавливать непосредственно на пластину стола, если форма и размеры заготовки позволяют это сделать, либо на специальные приспособления-спутники, которые крепят к пластинам. Готовую деталь можно ставить на тактовый стол или в специальную тару. Тактовый стол подбирают исходя из габаритов и массы заготовки.

Таблица 4. Характеристика захватных устройств ПР для заготовок цилиндрической формы

| Диаметр захватываемой заготовки | Зона

захвата, |

Максимальная

масса заготовки, кг |

Максимальное произведение

массы на |

| Захватные устройства C01 и С02 | |||

| Захват по наружному диаметру | |||

| 20–220 | 35 | 20(10) | 130(0) |

| 15 | 9(5) | 55(31) | |

| 5 | 7(4) | 20(11) | |

| 2 | 4(2) | 6(3) | |

| Захват по внутреннему диаметру | |||

| 200 | 53(30) | ||

| 100 | 14 | 7(4) | 25(14) |

| 40 | 12(6) | ||

| 200 | 56(31) | ||

| 100 | 10 | 6(3,5) | 30(17) |

| 40 | 14(7) | ||

| 200 | 22(12) | ||

| 100 | 5 | 5(3) | 12(6) |

| 40 | 6(3) | ||

| Примечание. При установке на ПРМ10П.62.01 максимальная масса

и момент не должны превышать значений, указанных в скобках. |

|||

| Захватные устройства С05 и С06 | |||

| Захват по наружному диаметру | |||

| 20 | 40 | 10 | 77 |

| 30 | 59 | ||