Содержание страницы

1. Загрузочные устройства (автооператоры) станков АЛ

В настоящее время на машиностроительных предприятиях успешно работает большое количество различных загрузочных и накопительных устройств интегрированных в производственные модули ГПС. Конструктивные особенности некоторых из них рассмотрим ниже.

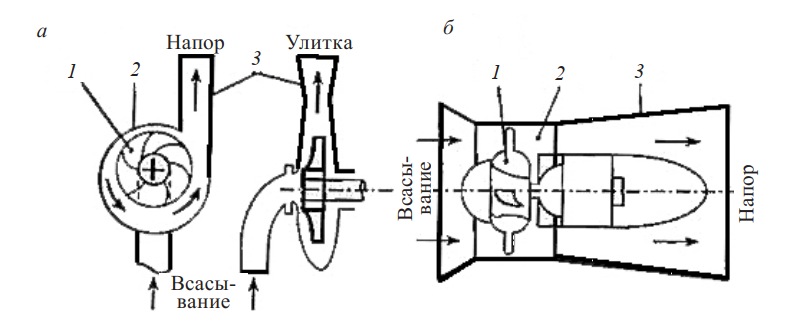

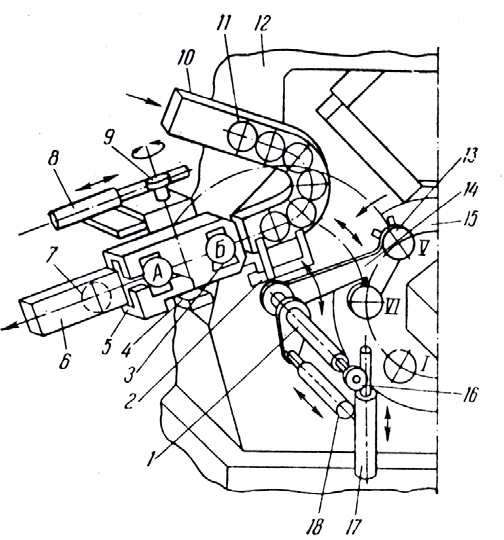

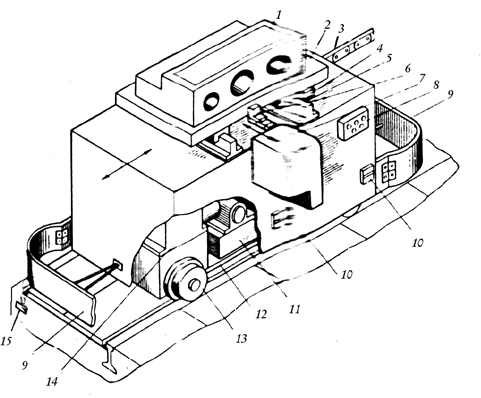

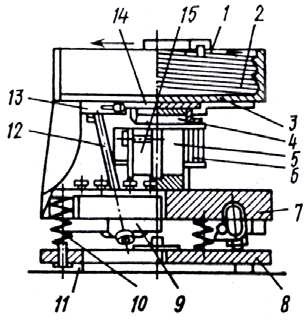

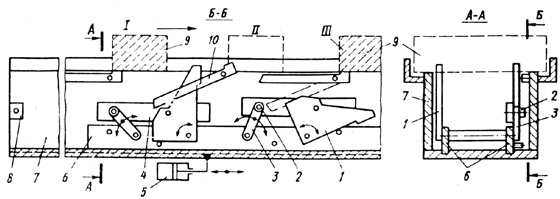

Конструкция загрузочного устройства для внутришлифовального автомата показана на рис. 1.

Рис. 1. Автооператор внутришлифовального автомата

Для продолжительной и точной работы устройства необходимо отрегулировать ширину лотков 3 загрузки и 1 разгрузки винтами 18 по размеру h заготовки 4, обеспечив свободное прохождение последней. Перемещением планки 7 с помощью винта 5 и поворотом эксцентрикового пальца 8 на отсекателе 6 отрегулировать размер l так, чтобы в левом положении отсекателя (показанного пунктиром) заготовка 4 могла выкатываться из лотка 3, а скошенный край планки 7 при этом задерживал бы остальные заготовки в лотке (в правом положении отсекателя перемещению заготовок в лотке 3 должен препятствовать палец 8). Регулировкой винтов 11, действующих на упоры рейки 15, обеспечить, чтобы в верхнем исходном положении руки 14 заготовка свободно закатывалась в руку и надежно удерживалась в ней, а в нижнем положении руки – без заклинивания устанавливалась в базирующем устройстве 12 (при этом края руки не должны касаться заготовки 4). Вращением винта 10 в рейке 15 отрегулировать исходные положения отсекателя 6. Перемещением противовеса 2 вдоль заслонки 9 выполнить регулировку, обеспечивающую надежное возвращение заслонки в верхнее положение после скатывания по ней заготовки на базирующее устройство 12. Опробовать автооператор в наладочном режиме (с загрузкой заготовок), а затем – в автоматическом.

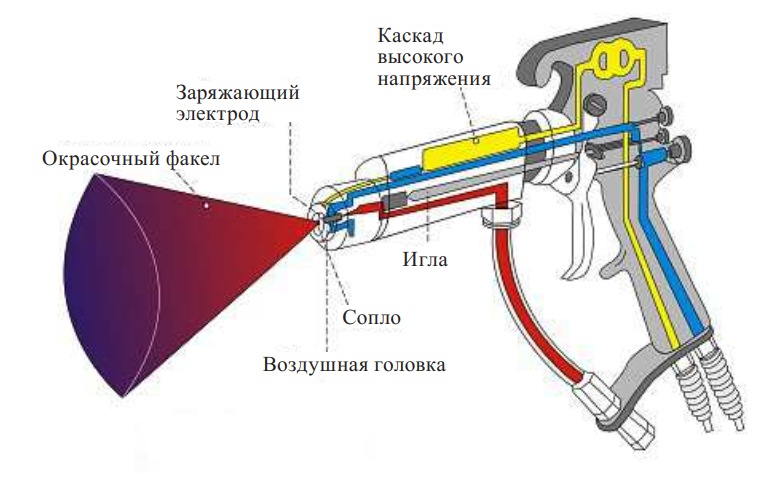

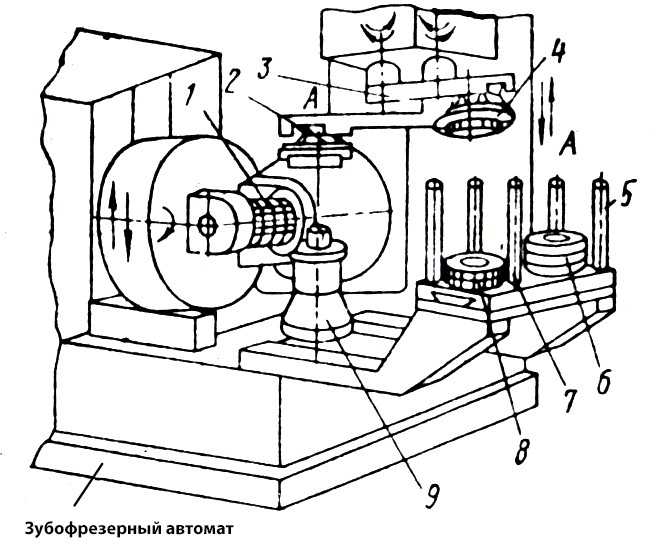

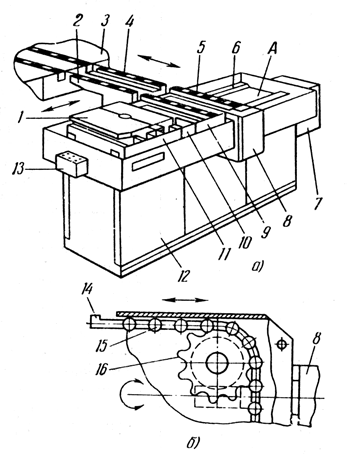

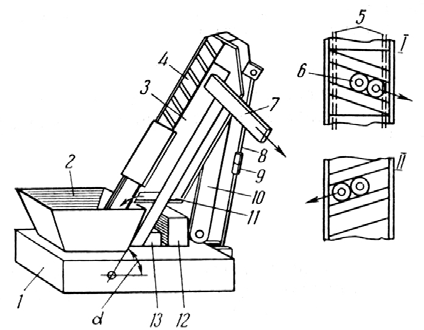

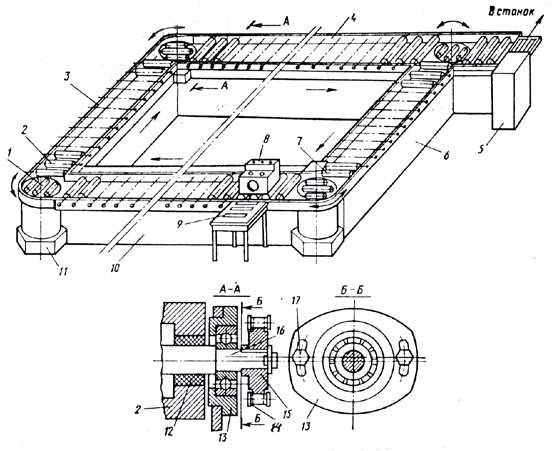

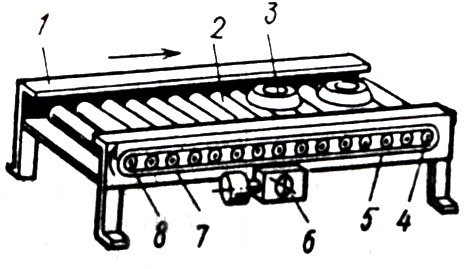

Конструкция загрузочного устройства к зубофрезерному автомату показана на рис. 2.

Перед вводом в эксплуатацию автооператора нужно проверить в работе и при необходимости отрегулировать крайние угловые положения рук 2 и 3, обеспечивающих передачу заготовок 6 из кассеты 5 на зажимное приспособление 9 и передачу изготовленной детали 8 с устройства 9 в кассету 7 (при этом отклонение от соосности патронов 4 рук 2 и 3, а также зажимного приспособления 9 и кассет 5 и 7 должно составлять ±0,15 мм). Отрегулировать вертикальные перемещения рук 2 и 3 с учетом изменения длины ходов в зависимости от количества заготовок 6 и деталей 8, находящихся в кассетах 5 и 7. Проверить надежность зажима в патроне 4 заготовки и освобождения из него детали.

Рис. 2. Автооператор к зубофрезерному автомату

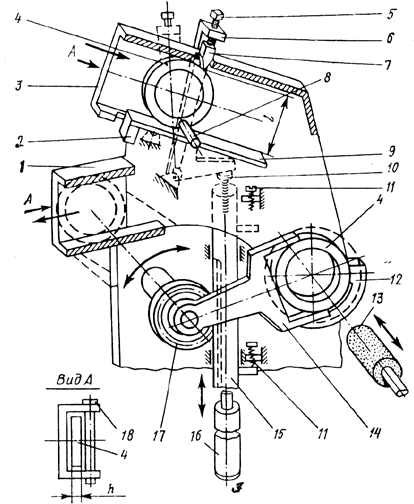

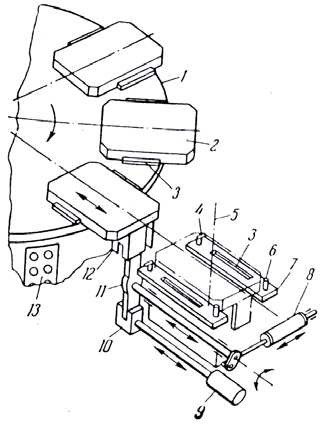

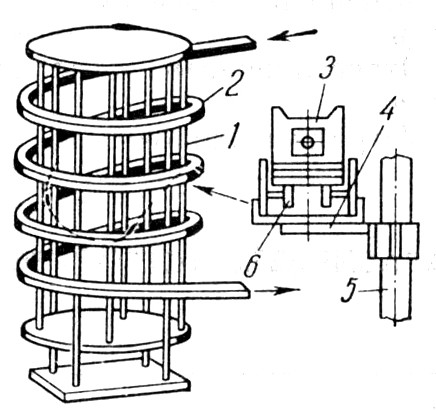

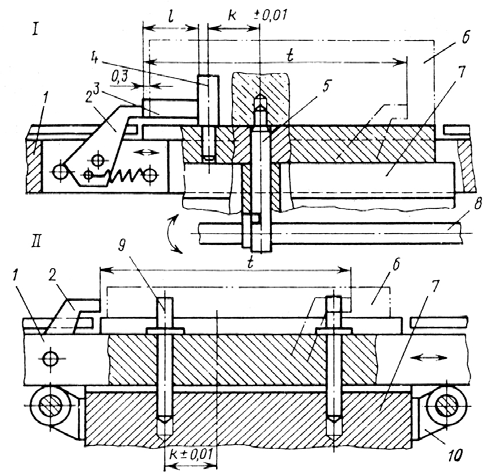

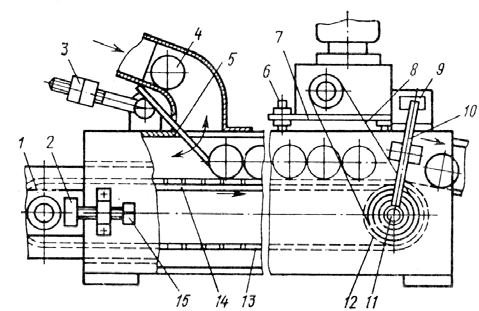

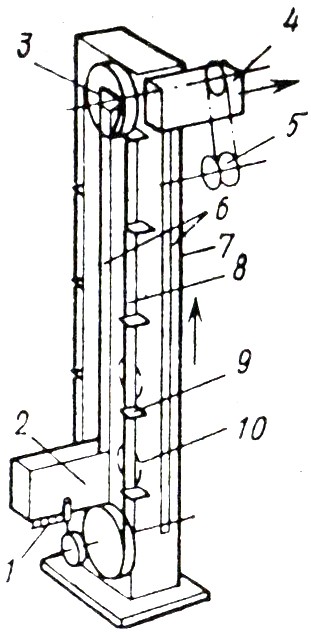

Конструкция автооператора для многошпиндельного токарного автомата показана на рис. 3.

Рис. 3. Автооператор к многошпиндельному токарному автомату: 1 – питатель, 2 – отсекатель, 3 – подпружиненная собачка, 4 – ось кантователя, 5 – кантователь, 6 – отводящий лоток, 7 – изготовленная деталь, 8, 9 – цилиндр с реечной передачей поворота кантователя, 10 – подводящий лоток, 11 – заготовка, 12 – автомат, 13 – патрон с захватами руки, 14 – поворотная рука, 15 – шпиндельный блок, 16, 17 – реечная передача с цилиндром поворота руки, 18 – цилиндр горизонтального перемещения руки

Для надежной работы загрузочного устройства следует при повороте руки 14 в крайние правое и левое положения проверить правильность установки магазина с кантователем 5, лотками 6, 10 и отсекателем 2, а также питателя 1 с рукой 14 и патронами 13 относительно позиций V и V1 шпиндельного блока 15 (в крайнем правом положении руки 14 оси ее патронов должны совпадать с осями шпинделей позиций V и

V1, а в крайнем левом – с осями отверстий А, Б кантователя 5; допустимое отклонение от соосности – не более ±0,15 мм). При несовпадении осей откорректировать положения магазина и питателя упорными винтами. Проверить правильность поворота кантователя 5 вокруг оси 4 с помощью реечной передачи 9 от цилиндра 8. Отрегулировать работу отсекателя 2 на поштучную выдачу заготовок 11 из лотка 10 в кантователь 5 при его нажиме (во время поворота) на выступ отсекателя 2. Проверить работу подпружиненных собачек 3, находящихся в отверстиях А, Б кантователя 5 и обеспечивающих снятие детали 7 с патрона 13 в отверстии А и полуфабриката (заготовки 11, обработанной с одной стороны) – в отверстии Б чтобы обеспечить надежное удерживание заготовки 11 и детали 7 в захватах патронов 13. Необходимо силу зажима регулировать изменением усилия пружин захватов (или давления при применении гидравлического зажима). Это обеспечит безотказные подачи заготовок 11 (полуфабриката) на позицию V из патрона 13 руки 14 в патрон автомата 12 и ее снятие на позиции V1. Далее следует проверить работу автооператора с поворотом шпиндельного блока 15 в наладочном режиме

2. Загрузочные устройства гибких производственных модулей ГПС

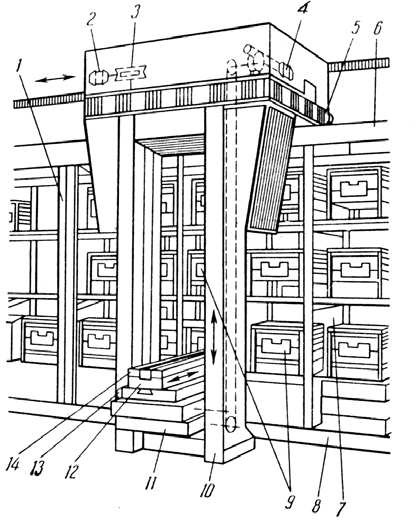

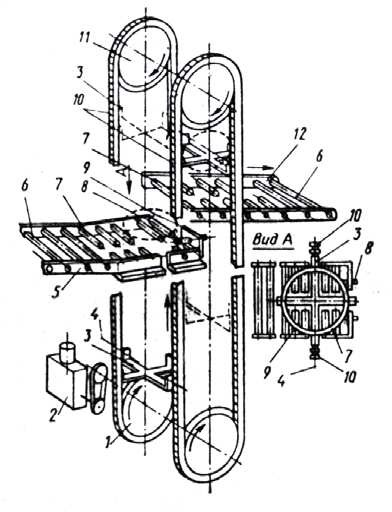

Конструкция агрегата загрузки (разгрузки) приспособлений-спутников (ПС) с заготовками (с деталями) показана на рис. 4.

Устройство изображено в состоянии типового цикла работы агрегата (исходное положение), когда на каретке 11 установлен один ПС 1, а зона А свободна.

Рис. 4. Агрегат загрузки (разгрузки) ПС с заготовками (с деталями): 1 – ПС, 2 – кронштейн с направляющими, 3 – стол агрегатного станка 4 с ЧПУ, 5, 6 – поперечные и продольные роликовые направляющие, 7 – привод продольной подачи ПС, 8 – привод поперечной подачи (перемещения цепи) ПС на стол станка, 9, 11– каретки перемещения ПС, 10 – промежуточный элемент, 12 – основание агрегата, 13 – пульт управления, 14 – захват при транспортировании ПС, 15 – подающая цепь, 16 – ведущая звездочка

Перед вводом в эксплуатацию и в процессе наладки нужно проверить, насколько правильно выполняются следующие элементы цикла: включение электродвигателя привода подачи 8 и перемещение цепи 15 к столу 3 станка 4; перемещение цепи в обратном направлении с ПС и установленной на нем деталью (с помощью захвата 14); установка ПС на направляющие каретки 9; включение привода подачи 7 и перемещение кареток 11 и 9 (с прокладкой 10) в правое исходное положение; включение привода подачи 8 и перемещение цепи 15 с ПС 1 и заготовкой на стол 3 станка; фиксация и зажим ПС на станке и возвращение цепи в исходное положение. Если, например, произошел сбой во время загрузки ПС на стол станка, проверить программу и расположение ПС на агрегате по сигналам от датчиков, фиксирующих его положение. При необходимости откорректировать программу или выдать сообщение оператору ЭВМ о рассогласовании кода ПС. Затем проверить по программе другие элементы цикла функционирования.

На рис. 5 показана конструкция устройства для перегрузки крупногабаритных ПС в накопитель ГПМ.

Рис. 5. Устройство для перегрузки крупногабаритных ПС в накопитель ГПМ: 1 – поворотный стол накопителя, 2 – ПС (с деталью), 3 – направляющие, 4 – поворотный упор, 5 – кранбалка, 6 – неподвижный упор ПС, 7 – стол горизонтального устройства, 8 – пневмоцилиндр поворота зацепа, пневмоцилиндр перемещения ПС, 10 – каретка, 11 – фиксатор, 12 – замок ПС, 13 – пульт управления

Перед вводом устройства в эксплуатацию нужно с помощью кран-балки 5 установить (на стол 7 устройства) ПС 2 с фиксацией его по направляющим 3 и упорам 6, 4. С пульта 13 управления пуском сжатого воздуха в цилиндр 8 повернуть фиксатор 11 из горизонтального положения в вертикальное таким образом, чтобы его верхняя часть вошла в замок 12 ПС 2 и в прорезь каретки 10. Пуском воздуха в цилиндр 9 переместить каретку 10 с фиксатором 11 и ПС 2 из правого крайнего положения в левое, при этом ПС 2 должен плавно, без удара и заклинивания войти в направляющие 3 стола 1 накопителя. Осуществить обратное перемещение ПС 2 с накопителя в перегрузочное устройство. Выявленные недостатки устранить.

Для загрузки ПС (тары с заготовками или деталями) в ячейки стеллажа, выгрузки из него и доставки к месту назначения часто используют штабелеры. Конструкция одного из них показана на рис. 6.

Чтобы штабелер работал надежно, следует в предусмотренные ППР сроки проверять правильность выполнения типового цикла работы штабелера по загрузке ПС в ячейку стеллажа, контролировать следующие элементы цикла: при пуске электродвигателя 2 – плавное перемещение штабелера по рельсовому пути 6 и точную его остановку по заданному адресу (вертикальной секции стеллажа 1); при пуске электродвигателя 4 – плавное вертикальное перемещение стола 11 в основании 10 и точную его остановку по заданному адресу (ячейки 7); при пуске электродвигателя 13 – плавное поперечное перемещение платформы 12 под ПС 9 (или тару с заготовками). Выявленные механические неполадки (рывки, заклинивание, сбои в работе узлов и др.) устранить. Выявленные неполадки выполнения цикла управления движениями узлов также устранить (корректировкой управляющей программы).

Проверить сначала в наладочном, а затем – в автоматическом режимах загрузку тары в ячейку и выгрузку из нее по всем адресам перемещения стеллажа 1, указанным в программе. Выявленные неполадки устранить.

Рис. 6. Штабелер: 1 – стеллаж с ячейками, 2 – электродвигатель привода горизонтального перемещения штабелера, 3 – приводная часть штабелера, 4 – электродвигатель привода вертикального перемещения стола, 5 – роликовые направляющие, 6 – рельсовый путь, 7 – ячейка, 8 – опорный двутавр, 9 – ПС (или тара с заготовками), 10 – основание платформы, 11 – телескопический стол, 12 – выдвижная платформа для загрузки (выгрузки) тары в ячейку, 13 – электродвигатель привода перемещения платформы, 14 – направляющие

Конструкция самоходной тележки с загрузочным устройством показана на рис. 7.

Рис. 7. Самоходная тележка с загрузочным устройством: 1 – ПС, 2 – плита с роликовыми направляющими, 3 – цепь, 4 – защелка для предотвращения смещения ПС, 5 – направляющая планка, 6, 7 – цепь и привод загрузки (разгрузки) ПС на стол станка, 8 – пульт управления, 9 – бамбер автоматической остановки тележки при наезде, 10 – чувствительные элементы системы торможения тележки, 11 – механизм фиксации тележки в заданном месте, 12 – корпус тележки, 13 – ходовое колесо, 14 – привод (с электродвигателем постоянного тока движения тележки, 15 – рельсы, смонтированные в полу цеха

Перед вводом самоходной тележки в эксплуатацию целесообразно проверить надежность срабатывания подвижного бамбера 9 на немедленную остановку тележки при наезде на препятствие. Установить и проверить заданную скорость перемещения тележки по трассе. Проверить и отладить работу механизма фиксации ПC1 и чувствительных элементов 10 системы торможения тележки, обеспечивающих ее точную остановку заданных местах трассы. Проверку работы провести вначале от автономного пульта управления 8, находящегося на тележке, а затем в автоматическом режиме – по команде, поступившей от ЭВМ системы управления.

Проверить надежнocть загрузки ПC 1 с плиты 2 в заданное место и обратно с помощью цепи 6 привода 7, работающей в толкающем и тянущем режимах. Выявленные недостатки устранить.

Проверить полный цикл перемещения тележки, нагрузки и разгрузки ПС.

3. Накопительные бункеры и магазинные устройства

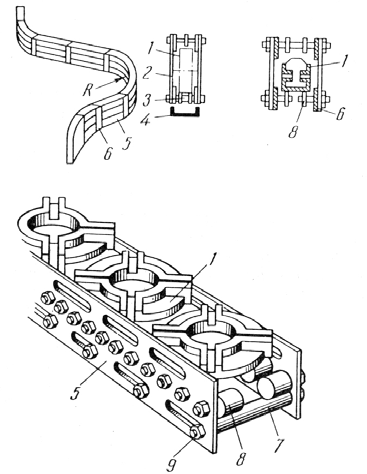

Конструкция автоматического бункера с траками для приема, накопления и выдачи заготовок показана на рис. 8.

Рис. 8. Автоматический бункер с траками для приема, накопления и выдачи заготовок типа колец: 1 – станина, 2 – чаша бункера, 3 – трак с планками, 4– планка, 5 – цепь, 6 – заготовка, 7 – лоток выдачи, 8 – стяжки изменения угла α наклона трака, 9 – гайки для регулировки наклона, 10 –цепная передача с приводом, 11 – лоток возвращения в чашу колец, не попавших в лоток 7, 12 – привод, 13 – натяжное устройство

При вводе в эксплуатацию рекомендуется выполнить переналадку планок 4 на цепях 5 согласно исполнения I или II. С помощью устройства 13 отрегулировать натяжение обеих цепей 5 с траками для обеспечения перемещения заготовки без заклинивания и перекоса. Отрегулировать усилие пружины в кулачковой муфте редуктора привода 12 цепи так, чтобы при заклинивании цепей срабатывала муфта. Отрегулировать положение и наклон планок 4 таким образом, чтобы обеспечить надежное скатывание заготовок 6 в отводящий лоток 7. Установить лоток 11 в положение, обеспечивающее надежные отвод и сброс в чашу 2 заготовок 6, не сошедших с планок 4.

Конструкция автоматического магазина со спиральным лотком для накопления заготовок типа поршней к поршневым насосам показана на рис. 9.

Рис. 9. Автоматический магазин: 1 – каркас, 2 – спиральный лоток, 3 – поршень, 4 – кронштейн, 5 – стойка, 6 – шарикоподшипник

Чтобы магазин работал нормально, необходимо проверить проходимость поршней 3 по спиральному лотку 2 – поршни должны перемещаться по лотку свободно (по одному или группой), без ускорения, т. е. не ударяясь друг о друга, и заклинивания. При необходимости изменить ширину канала перемещения поршней, угол наклона лотка. Обеспечить свободное вращение подшипников 6.

Конструкция автоматического магазина для приема, накопления и выдачи заготовок типа валиков показана на рис. 10.

Рис. 10. Автоматический магазин для приема, накопления и выдачи заготовок типа валиков: 1 – чаша, 2 – отсекатель, 3 – заготовка, 4 –барабан, 5 –привод барабана, 6, 9– отводящий и подводящий конвейеры, 7 – привод шибера, 8 – шибер

Для обеспечения надежного захвата и поштучной выдачи деталей из чаши 1 на конвейер 6 необходимо наладить работу барабана 4. Подобрать оптимальную скорость поворота барабана 4. Отрегулировать ход шибера 8 и его взаимодействие с отсекателем 2 так, чтобы обеспечивалась бесперебойная поштучная подача заготовок с подводящего конвейера 9 в чашу 1 и предотвращалось самопроизвольное выпадание (или заклинивание) заготовок 3 из отверстия, через которое проходит шибер 8.

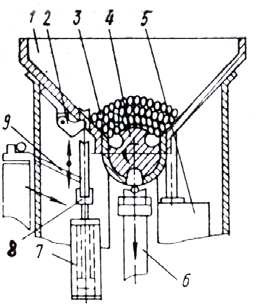

Для приема, накопления и автоматической выдачи мелких заготовок часто используют вибрационный бункер, конструкция которого показана на рис. 11.

Рис. 11. Вибрационный бункер для приема, накопления и выдачи мелких заготовок: 1 – чаша бункера, 2 – спиральный лоток, 3 – днище, 4 –якорь вибратора, 5 –сердечник, 6 – катушка, 7 – плита, 8 – основание, 9, 13 – нижний и верхний башмаки, 10 – пружина, 11 – резиновый амортизатор, 12 – наклонный пружинный стержень, 14 – алюминиевая прокладка, 15 – вибратор

Перед началом работы всей установки нужно проверить работу бункера на холостом ходу, стук и шум устранить.

Чашу 1 бункера заполнить заготовками и проверить равномерность их перемещения по спиральному лотку 2, а также правильность выдачи в ориентированном положении. Требуемую производительность установить регулировкой напряжения в автотрансформаторе. При правильной наладке производительность вибробункера не должна существенно изменяться в зависимости от количества засыпанных заготовок.

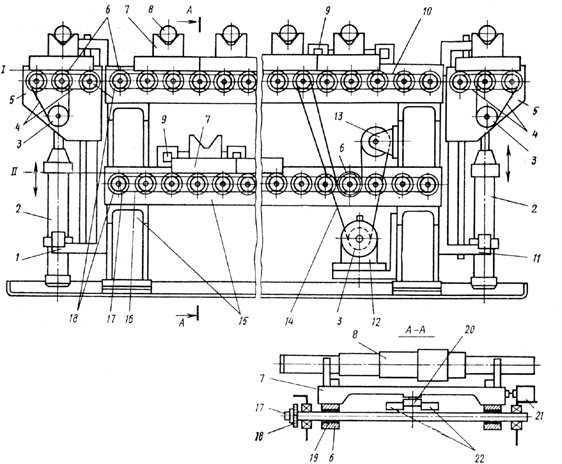

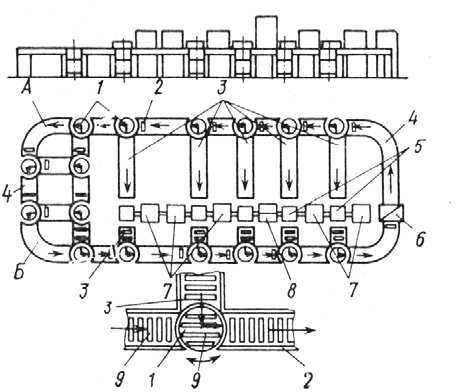

Конструкция транспортно-накопительной системы ГПС показана на рис. 12.

Рис. 12. Транспортно-накопительная система ГПС: 1, 2 – приводные ролики поворотного стола и конвейера, 3, 6 – поперечный конвейер, 4, 10 – продольный конвейер, 5 – агрегат загрузки заготовок в станок и разгрузки деталей, 7 – коническая передача вращения роликов между конвейерами, 8 – транспортируемая заготовка, 9 – стол загрузки заготовок и разгрузки деталей, 11 – поворотный стол, 12 – втулка, 13 – эксцентриковая втулка, 14 – втулочно-роликовая цепь, 15 – звездочка, 16 – ось ролика, 17 – болт

Для стабильной ее работы необходимо проверить положение всех роликов 2 и 1 на конвейерах 3, 6, 4, 10 и столах 11 в одной плоскости. Допустимый просвет (по щупу) среднего ролика относительно двух соседних – не более 0,1 мм. При отклонении отрегулировать положение ролика 2 по высоте поворотом эксцентриковой втулки 13 с последующим закреплением болтами 17. При необходимости произвести исправление диаметра наружной поверхности снятого ролика 1 (2) подшлифовыванием. Проверить проскальзывание всех роликов 2 на осях 16 при искусственном задерживании от перемещения заготовок 8. Если в этом случае ролик вращается вместе с осью, последнюю следует снять и слегка прошлифовать ее цилиндрическую поверхность. Отрегулировать натяжение цепей 14 на звездочках 15 натяжным устройством. Проверить безотказность перехода заготовок с поперечных 3, 6 на продольные 4, 10 конвейеры (и обратно) с помощью поворотных столов 11. Проверить правильность поворота стола 11 (на 90°) и его остановки. Проверить бесперебойность загрузки заготовок 8 (ПС) с конвейера 4, 10 на рабочий стол станка (и обратно) с помощью агрегата 5.

4. Транспортные устройства

При автоматизации и роботизации технологических процессов на машиностроительных предприятиях многих отраслей широко используется большая гамма транспортных устройств. Конструкция наиболее часто используемых транспортных средств приведена ниже.

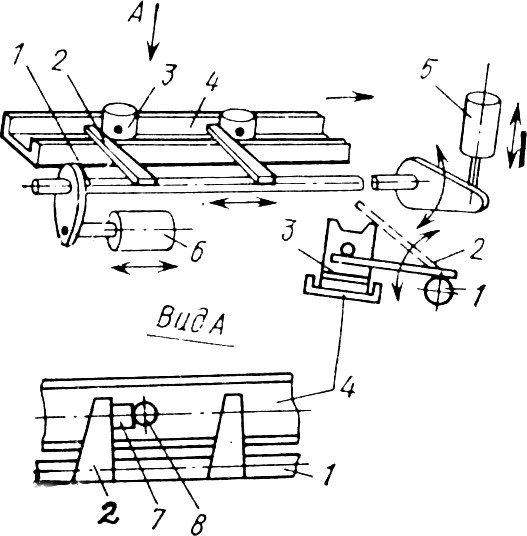

Для перемещения корпусных заготовок (деталей) нашли применение шаговые конвейеры с убирающимися собачками (рис. 13).

Для надежной работы шагового конвейера этой конструкции нужно при отсоединенной от каретки привода штанг 1 выверить взаимное расположение конвейера и станков по ленте конвейера (относительно рабочих поверхностей собачек 2 или по штанге 1 (см. ниже эскиз шагового конвейера с поворотными захватами). В первом случае в технологическое отверстие корпуса зажимного приспособления следует вставить штырь 4 и с помощью мерной плитки 3 проверить установленное расстояние l; координаты K отверстий задают от осей фиксаторов 5, приводящихся в действие от вала 8 и служащих для фиксации заготовок (деталей) 6. При выверке взаимного расположения по штанге 1 контрольные отверстия последней нужно совместить с двумя отверстиями в корпусе зажимного приспособления 7, после чего вставить штыри 9. Далее следует отрегулировать положение штанги 1 на роликовых опорах 10 так, чтобы обеспечивалось плавное ее перемещение (без заклинивания и рывков), а также отрегулировать длину хода штанги l и скорость движения последней. Проверить надежность работы каждой собачки 2.

Рис. 13. Шаговый конвейер с убирающимися собачками для перемещения корпусных заготовок (деталей): 1 – штанга, 2 – собачка, 3 – мерная плитка, 4, 9 штыри, 5 – фиксатор, 6 – транспортируемая заготовка (деталь), 7 –корпус зажимного приспособления, 8 – вал фиксаторов, 10 – роликовая опора

Конструкция шагового конвейера с поворотными захватами представлена на рис. 14

Рис. 14. Шаговый конвейер с поворотными захватами: 1 – штанга, 2 – поворотный захват, 3 – транспортируемая заготовка (деталь), 4 – лоток, 5 – гидроцилиндр для поворота штанги, 6 – гидроцилиндр для горизонтального перемещения штанги, 7 – мерная плитка, 8 – штырь

Эта модель транспортного устройства успешно и надежно работает, если правильно выверить взаимное расположение конвейера и станков по ленте конвейера с помощью штыря 8, вставленного в технологическое отверстие в лотке 4, и мерной плитки 7, чтобы обеспечить требуемое положение заготовки 3 в зажимном приспособлении станка Отрегулировать длину хода и скорость перемещения штанги 1, а также угол поворота захватов 2 при работе гидроцилиндров 5 и 6.

Конструкция шагового конвейера-накопителя с управляемыми толкающими собачками показана на рис. 15.

Рис. 15. Шаговый конвейер-накопитель с управляемыми толкающими собачками: 1 – собачка, 2 – ролик, 3 – звено, 4 – соединительная планка, 5 – гидроцилиндр, 6 – штанга, 7 – направляющие, 8 – упор, 9 – транспортируемая заготовка (деталь), 10 – поворотный рычаг

После монтажа конвейера-накопителя следует проверить надежность срабатывания поворотных рычагов 10 для контроля наличия заготовок (деталей) 9. При отсутствии последних на рабочих позициях (I, II и др.) направляющих 7 длинные концы рычагов 10 должны быть опущены, а при наличии заготовок (деталей) 9 – подняты. При наличии заготовок (деталей) на направляющих проверить надежность перемещения (от руки) штанги 6, а также срабатывания системы всех параллелограммов, образуемых из штанги 6, планок 4, собачек 1 и звеньев 3 (свободного перехода из одного положения в другое). Выявленные недостатки устранить.

Отрегулировать ход и скорость перемещения штанги 6 от гидроцилиндра 5. Отрегулировать положение упора 8 таким образом, чтобы при заполнении заготовками (деталями) 9 всех рабочих позиций (I, II и др.) направляющих 7 и возвратно-поступательном перемещении штанги 6 все собачки 1 параллелограммов находились в нерабочем положении. Снять (через одну) заготовки (детали) 9 с направляющих 7 и передвинуть штангу 6 сначала в левое, а затем – в правое крайнее положение. При этом на позициях направляющих 7, где отсутствуют заготовки (детали), длинные концы рычагов 10 должны опускаться и при движении штанги в правое положение ролики 2 звеньев 3 должны натолкнуться на торцы рычагов 10, в результате чего собачки 1 повернутся в рабочее положение. При неоднократном перемещении штанги проверить постепенное заполнение заготовками (деталями) всех рабочих позиций направляющих.

Вариант конструкции конвейера с приводными роликами для перемещения заготовок (деталей) на торцах показан на рис. 16.

Рис. 16. Конвейер с приводными роликами для перемещения заготовок (деталей) на торцах: 1 – направляющая, 2 – приводной ролик, 3 – заготовка (деталь), 4 – вал, 5 – корпус, 6 – редуктор привода, 7 – втулочно-роликовая цепь, 8 –звездочка

Перед вводом конвейера в эксплуатацию нужно проверить положение всех приводных роликов 2 в одной плоскости. Допустимый зазор (по щупу) между средним роликом и каждым из двух соседних – не более 0,2 мм (проверить линейкой). При необходимости отрегулировать ролики по высоте поворотом эксцентриковой втулки. Обеспечить расположение всех звездочек 8 в одной плоскости (в пределах ± 0,2 мм). Отрегулировать натяжение цепи 7 перемещением редуктора 6 привода. Подобрать скорость перемещения цепи 7 (сменными зубчатыми колесами в редукторе 6).

Конструкция цепного конвейера для перемещения заготовок (деталей) типа колец показана на рис. 17.

Рис. 17. Цепной конвейер для перемещения заготовок (деталей) типа колец: 1, 12– звездочки, 2, 7 – натяжные устройства, – груз, 4 – заготовка (деталь), 5 – поворотная заслонка, 6, 15 – винты для регулировки натяжения, 8, 13 – втулочно-роликовые цепи, 9, 10 – выключатель и рычаг включения, 11 – вал, на котором установлены приводная звездочка и предохранительная муфта, 14 – направляющая планка

После монтажа конвейера следует отрегулировать натяжение втулочно-роликовых цепей 8, 13 вращением винтов 6, 15 натяжных устройств 2, 7. Проверить надежность перемещения цепи 13 на направляющей планке 14 и звездочках 1 и 12. При самопроизвольном соскакивании цепи установить планку 14 и звездочки 1, 12 в одной вертикальной плоскости с отклонением ± 0,2 мм.

Отрегулировать предохранительную кулачковую муфту, установленную на валу 11, на срабатывание (при искусственном заклинивании цепи) и остановку ее движения во время включения выключателя 9, действующего при повороте рычага 10. Отрегулировать положение поворотной заслонки 5 перемещением груза 3, обеспечив безударное перемещение детали 4 на цепь 13. Отрегулировать скорость перемещения цепи 13.

Конструкция конвейера для перемещения заготовок (деталей) в ПС показана на рис. 18.

Рис. 18. Конвейер для перемещения заготовок (деталей) в ПС: 1 – подъемник, 2 – гидроцилиндр, 3 – приводная звездочка гидромотора, 4 – втулочно-роликовые цепи кареток, 5 – каретки, 6 – приводные ролики, 7 – ПС, 8 – заготовка (деталь), 9 – отсекатель ПС, 10, 14, 16 – втулочно-роликовые цепи верхней ветви конвейера, его привода и нижней ветви, 11 – опускатель, 12 – редуктор с электродвигателем, 13 – натяжное устройство, 15 – корпус, 17, 18 – вал и звездочка ролика, 19 – втулка, 20 – направляющий ролик, 21 – выключатель, 22 – направляющие линейки

Для надежной работы конвейера этой конструкции после его монтажа нужно отрегулировать натяжение цепей 4, 10, 14, 16. Проверить правильность расположения звездочек 3, 18 в вертикальной плоскости, а также надежность проскальзывания роликов 6 на валах 17.

Проверить и обеспечить регулировкой положения штока в гидроцилиндре 2 правильность перемещения кареток 5 подъемника 1 и опускателя 11 в крайние верхнее I и нижнее II положения, в которых приводные ролики кареток должны находиться на уровне приводных роликов 6 ветвей конвейера (допустимое отклонение – в пределах ±0,2 мм).

Обеспечить правильность фиксирования ПС 7 в поперечном направлении относительно оси продольного движения (на всем протяжении) регулировкой направляющих линеек 22, между которыми помещен ролик 20. Проверить надежность срабатывания отсекателей 9 для остановки ПС в заданном месте при включении бесконтактных выключателей 21, управляющих перемещением ПС.

Проверить работу конвейера совместно с обслуживаемым им оборудованием на правильность остановки ПС и заданных местах, а также рабочего перемещения ПС и их возврата в исходное положение.

Конструкция цепного подъемника (непрерывного действия) для перемещения заготовок (деталей) типа колец показана на рис. 19.

После монтажа подъемника следует передвигая направляющие 6, отрегулировать ширину канала, по которому перемещаются заготовки (детали) 10, так, чтобы она на 1 2 мм превышала ширину заготовки (детали). Проверить прямолинейность канала и при необходимости устранять выступы, искривления и др. Огладить ход отсекателя 1 механизма 2 приема подгонкой рычагов, обеспечив отсекание заготовок (деталей), поступающих в подъемник, и их выдачу на площадку 9 цепи 8. Отрегулировать положение копира 3 для безотказной выдачи заготовок (деталей) из подъемника. В приводе 5 установить требуемую скорость перемещения цепи 8. Отрегулировать натяжение цепи 8.

Рис. 19. Цепной подъемник (непрерывного действия) для перемещения заготовок (деталей) типа колец: 1 – отсекатель , 2 – механизм приема, 3 – копир для сталкивания заготовок (деталей) с площадки, 4 – лоток выдачи, 5 – привод цепи, 6 – направляющие канала, 7 – корпус, 8 – цепь, 9 – площадка цепи, 10 – заготовка (деталь)

Для перемещения заготовок (деталей) в подвесных люльках часто используют цепной подъемник (непрерывного действия), конструкция которого показана на рис. 20.

Рис. 20. Цепной подъемник (непрерывного действия) с подвесными люльками для перемещения заготовок (деталей) типа колец, гильз, поршней и др.: 1 – приводные звездочки, 2 – привод, 3 – крестообразная подвесная люлька, 4 – ось подвесной люльки, 5 – лоток загрузки, 6, 7 – длинный и короткий ролики, 8 – упорный винт, 9 – заготовка (деталь), 10 – втулочно-роликовые цепи, 11 – верхние звездочки, 12 – лоток разгрузки

Перед вводом цепного подъемника в постоянную эксплуатацию следует отрегулировать натяжение цепей 10 и скорость их перемещения. Проверить свободное прохождение крестообразных люлек 3 (подвешенных на осях 4 к цепям 10) через щели между роликами 7, смонтированными на планках лотков 5 и 12. Если люлька 3 касается роликов 7, ее нужно передвинуть в поперечном направлении на осях 4 за счет подгонки компенсаторных шайб.

Проверить надежность скольжения заготовок (деталей) 9 по роликам 6 лотков 5 и 12; при необходимости изменить угол наклона лотков. Проверить правильность установки заготовок (деталей) 9 на каждой люльке; при необходимости отрегулировать их положение упорным винтом 8. Проверить надежность загрузки заготовок 9 с лотка 5 на люльку 3 и их снятия с люльки на лоток 12.

Для перемещения заготовок (деталей) типа колец, фланцев и др. в серийном и крупносерийном производствах используют гибкие лотки, конструкция которых показана на рис. 21.

Рис. 21. Гибкие лотки для перемещения заготовок (деталей) типа колец, фланцев и др.: 1 – заготовка (деталь), 2 – канал лотка, по которому перемещаются заготовки (детали), 3 – лента, 4 – поддон, 5 – боковая стенка, 6 – поперечная планка, 7 – стяжка, 8 – вращающаяся роликовая опора, 9 – гайка

При монтаже гибких лотков следует выполнять следующие рекомендации.

На закруглениях ширина канала 2 должна превышать ширину на прямых участках на 2. 4 мм. Радиус изгиба следует выдержать равным двум-трем диаметрам заготовки (детали). Угол наклона лотков с неподвижной опорой (лентой 3) рекомендуется следующий: для заготовок (деталей) с цилиндрической наружной образующей – 5… 7°; для заготовок (деталей), имеющих бурты (например, внутренние кольца конических роликоподшипников) 10 … 12°. Угол наклона лотков с вращающимися роликовыми опорами обычно устанавливают в пределах 2 4°.

Проверить проходимость канала 2 на свободное (без заклинивания) перемещение заготовок (деталей) 1 (при необходимости – с малым углом наклона). Установить поддоны 4 для стекания охлаждающей жидкости. Для обеспечения свободного перемещения заготовок (деталей) 1 по лотку выставить вращающиеся роликовые опоры 8 в пазах стенок 5 в одной плоскости с отклонением ±0,2 мм.

Конструкция транспортной системы ГАЛ из станков с ЧПУ показана на рис. 22.

Для надежной работы всей транспортной системы после монтажа всех узлов можно произвести наладку механической части системы, включающую следующие работы: регулировку скорости и натяжения цепей приводных роликов 9; проверку правильности расположения последних (а также и звездочек) в вертикальной плоскости; проверку надежности перемещения ПС по конвейерам 2 и 4 с необходимым поворотом ПС на 90° с помощью столов 1. Выявленные недостатки устранить. При наладке руководствоваться рекомендациями, изложенными выше для конвейеров с приводными роликами Далее осуществить наладку устройств управления, заключающуюся в регулировке считывающих устройств, установленных около столов 1 и служащих для подачи команд на их поворот при перемещении ПС с продольного конвейера 2 на поперечные 3 или пропуске ПС дальше по конвейеру 2 в зависимости от состояния загрузки станков 7 и 8. Обеспечить согласованность работы УЧПУ с работой считывающих устройств.

Рис. 22. Транспортная система ГАЛ из станков с ЧПУ: 1 – поворотный стол, 2, 3 – продольный и поперечные конвейеры с приводными роликами, 4 – боковой конвейер, 5 – устройство для загрузки (разгрузки) ПС, 6 – моечная машина, 7, 8 – горизонтальные и вертикальные агрегатные станки с ЧПУ, 9 – приводной ролик стола (конвейера); А – исходная позиция, где ПС получает задание (адреса) требуемого пути следования к станкам для обработки заготовки, Б – исходная позиция для загрузки заготовки на ПС и разгрузки изготовленной детали